Содержание

Термическая обработка металлических и стальных изделий и деталей

Версия для печати

Термическая обработка металлических изделий, в том числе сварных швов, является важным этапом в производстве стальных сосудов и аппаратов, используемых в нефтегазовой и химической отраслях промышленности. Почему необходимо проводить обработку сталей высокими или низкими температурами?

Сначала разберемся в самой сути данного процесса.

Понятие термической обработки стальных изделий

Использование сосудов и аппаратов с агрессивными средами и под высоким давлением негативно влияет на поверхность детали, что может привести к его разрушению, сокращению срока эксплуатации и другим последствиям.

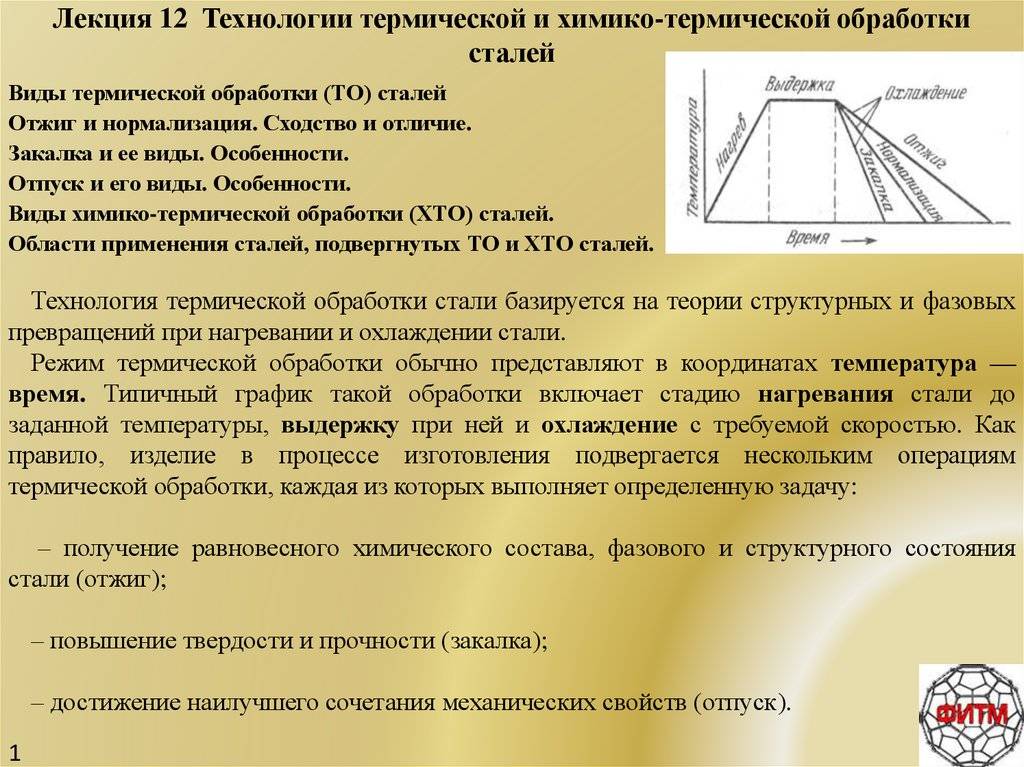

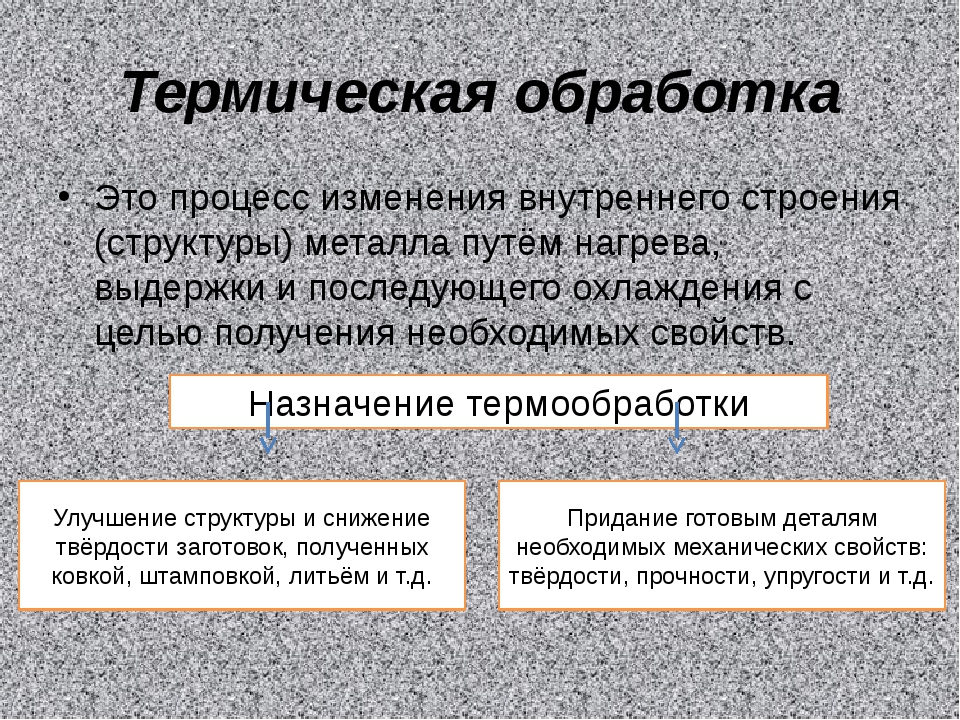

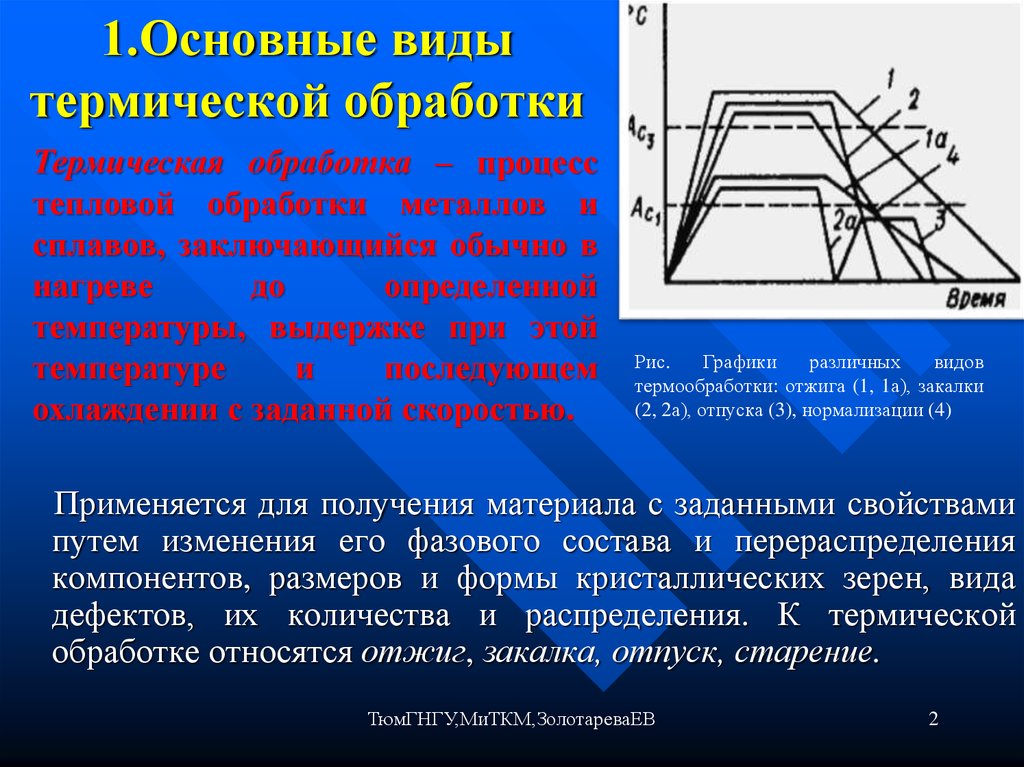

Термическая обработка стали — это совокупность технологических процессов, таких как нагрев, выдержка и охлаждение, которым подвергаются сварные швы (местная термообработка) или все изделие целиком (объемная термообработка). При этом происходит улучшение физико-механических свойств металла без изменения его химических характеристик. В результате последовательных операций при критических температурах (низких или высоких) происходит изменение структуры и внутреннего строения стали. За счет этого снижается внутреннее напряжение металла, достигаются заданные характеристики, уменьшается хрупкость металла, увеличивается его прочность и резистентность к воздействию агрессивных рабочих сред или внешних факторов. Кроме этого, термическая обработка может являться промежуточным этапом, улучшающим и упрощающим, например, резание или сварку металлопроката.

В результате последовательных операций при критических температурах (низких или высоких) происходит изменение структуры и внутреннего строения стали. За счет этого снижается внутреннее напряжение металла, достигаются заданные характеристики, уменьшается хрупкость металла, увеличивается его прочность и резистентность к воздействию агрессивных рабочих сред или внешних факторов. Кроме этого, термическая обработка может являться промежуточным этапом, улучшающим и упрощающим, например, резание или сварку металлопроката.

Термообработка сварных швов позволяет уменьшить последствия неравномерного нагрева участков изделия во время сварки, что может привести к снижению прочностных характеристик места соединения по сравнению с остальными участками и разрыву шва.

Объемная термическая обработка всего изделия выполняется в печи. В случае, если сосуд или аппарат не помещается, допускается поочередный нагрев его частей. При местной термообработке нагрев производится на выбранные участки сварных швов для улучшения их качества. Также существует внепечная термообработка, характеризующаяся нагревом сосуда/аппарата изнутри при помощи теплоносителя.

Также существует внепечная термообработка, характеризующаяся нагревом сосуда/аппарата изнутри при помощи теплоносителя.

Этапы термической обработки металлических деталей

Основными показателями термической обработки металлов и сплавов является скорость, температура нагрева/охлаждения и время нагрева, выдержки и охлаждения. За счет изменения и регулирования данных показателей достигаются различные свойства металлов и сплавов.

Термообработка проходит в несколько этапов:

-

отжиг 1 и 2 типов происходит в печи, в которой изделие нагревается до заданной температуры (до 1050-1150°С*) и затем медленно остывает естественным путем в печи (до 500-550°С*). Первый тип отжига не связан с изменениями агрегатного состояния металла, в то время как 2-ой тип изменяет фазовое состояние стали. Отжиг позволяет снизить жесткость металла, повысить его вязкость, достичь однородность и снять внутреннее напряжение -

нормализация характеризуется нагревом стали, ее выдержкой при заданной температуре в течение определенного времени, а затем постепенным охлаждением на воздухе. Способствует формированию мелкозернистой структуры, повышению прочности связей, увеличению вязкости, уменьшению жесткости, например, для последующего резания заготовки или закалки

Способствует формированию мелкозернистой структуры, повышению прочности связей, увеличению вязкости, уменьшению жесткости, например, для последующего резания заготовки или закалки -

закалка осуществляется также в печи: изделие нагревается до критической температуры (до 900°С*), после чего резко остужается с использованием специальных ванн с водой, термическим маслом, солевыми растворами, щелочными веществами -

отпуск определяет конечную структуру металлического изделия, уменьшает внутреннее напряжение, повышает ударную вязкость, увеличивает жесткость и снижает хрупкость за счет нагрева ниже критической температуры (от 150-250°С до 500-650°С*) и последующего плавного охлаждения -

естественное и искусственное старение позволяет увеличить предел твёрдости, текучести и прочности стального изделия

Также выделяется криогенная обработка, то есть обработка металла холодом в криогенных камерах при низких температурах. Криообработка стальных заготовок и деталей позволяет увеличить прочность и износостойкость и стойкость к коррозионному воздействию на внутреннюю и внешнюю поверхности сосуда/аппарата.

Криообработка стальных заготовок и деталей позволяет увеличить прочность и износостойкость и стойкость к коррозионному воздействию на внутреннюю и внешнюю поверхности сосуда/аппарата.

Обработка металлов и сталей может осуществляться как только термически, так и термо-механическим и химико-термическим способами. Во втором случае изделие дополнительно подвергается механическому воздействию. В последнем случае поверхность обрабатывается углеродом, азотом или другими газами.

Термическая обработка днищ на ООО «СП Бомбе»

На нашем Заводе термообработка днищ выполняется в соответствие с требованиями следующих нормативных документов:

-

ГОСТ 12.3.004-75 «Система стандартов безопасности труда (ССБТ). Термическая обработка металлов. Общие требования безопасности (с Изменением № 1)» -

РД 26-17-086-88 «Соединения сварные. Контроль качества термической обработки аппаратуры» -

ГОСТ 19905-74 «Упрочнение металлических изделий поверхностной химико-термической обработкой. Состав общих требований»

Состав общих требований» -

СТО 00220368-019-2017 «Термическая обработка нефтехимической аппаратуры и элементов»

Преимущества изделий, подвергшихся термической обработке

-

увеличивается срок эксплуатации за счет повышения его износостойкости, прочности и улучшения качественных характеристик -

высокое качество выполненных сварных швов после термообработки позволяет обеспечивать герметичность соединений -

термообработка металлических заготовок позволяет упростить некоторые технологические процессы, например, резку

* температура и время нагрева и охлаждения зависит от выбранного режима термообработки, вида металла, размера изделия

Комплексная термическая обработка металлов

ОБЩАЯ ИНФОРМАЦИЯ О ТЕРМООБРАБОТКЕ

КОНВЕЙЕРНЫЕ ПЕЧИ

ШАХТНЫЕ ПЕЧИ

КОЛПАКОВЫЕ ПЕЧИ

ПЕЧИ КАМЕРНЫЕ ДЛЯ ОТЖИГА ПРОВОЛОКИ

ВАКУУМНЫЕ ПЕЧИ

ТИГЕЛЬНЫЕ ПЕЧИ

КОНВЕЙЕРНЫЕ ПЕЧИ НОВОГО ПОКОЛЕНИЯ

САДОЧНЫЕ ПЕЧИ НОВОГО ПОКОЛЕНИЯ

ГЕНЕРАТОРЫ ДЛЯ ТЕРМООБРАБОТКИ

ИНДУКЦИОННАЯ ТЕРМООБРАБОТКА ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ

Комплексная термическая обработка металлов — процесс изменения структуры стали, цветных металлов, сплавов при нагревании и последующем охлаждении с определенной скоростью. Термическая обработка (термообработка) приводит к существенным изменениям свойств стали, цветных металлов, сплавов. Химический состав металла не изменяется.

Термическая обработка (термообработка) приводит к существенным изменениям свойств стали, цветных металлов, сплавов. Химический состав металла не изменяется.

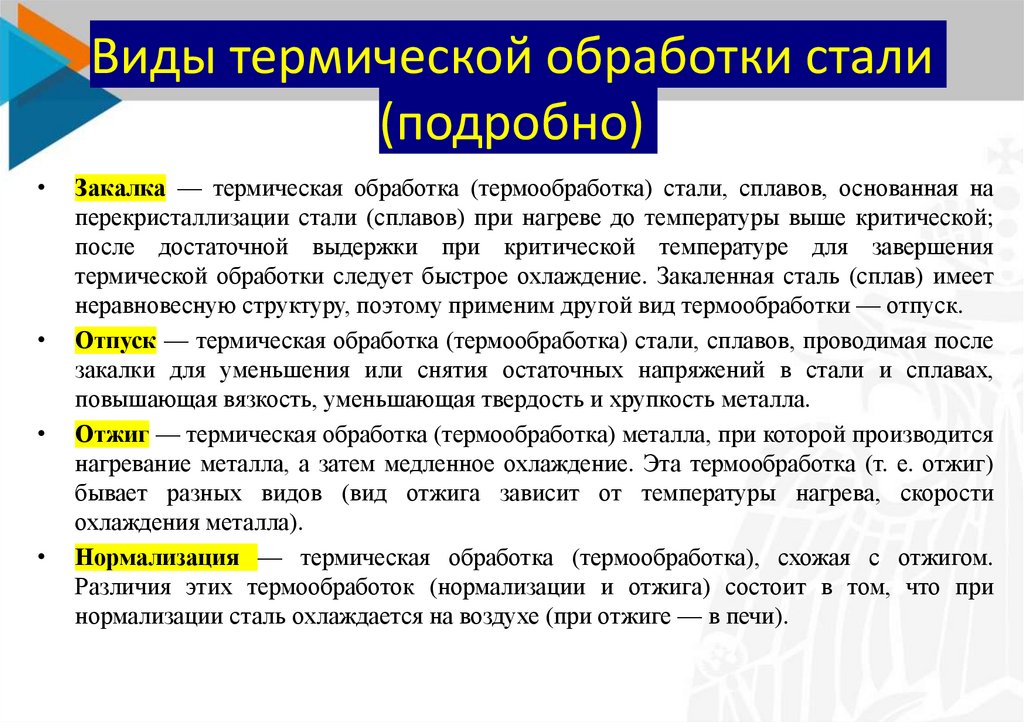

Термическая обработка (термообработка) стали, сплавов бывает следующих видов: отжиг, нормализация, закалка, отпуск.

- Отжиг — термическая обработка (термообработка) металла, при которой производится нагревание металла, а затем медленное охлаждение. Эта термобработка (т.е. отжиг) бывает разных видов (вид отжига зависит от температуры нагрева, скорости охлаждения металла).

- Закалка — термическая обработка (термообработка) стали, сплавов, основанная на перекристаллизации стали (сплавов) при нагреве до температуры выше критической; после достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение.

Закаленная сталь (сплав) имеет неравновесную структуру, поэтому применим другой вид термообработки — отпуск.

Закаленная сталь (сплав) имеет неравновесную структуру, поэтому применим другой вид термообработки — отпуск. - Отпуск — термическая обработка (термообработка) стали, сплавов, проводимая после закалки для уменьшения или снятия остаточных напряжений в стали и сплавах, повышающая вязкость, уменьшающая твердость и хрупкость металла.

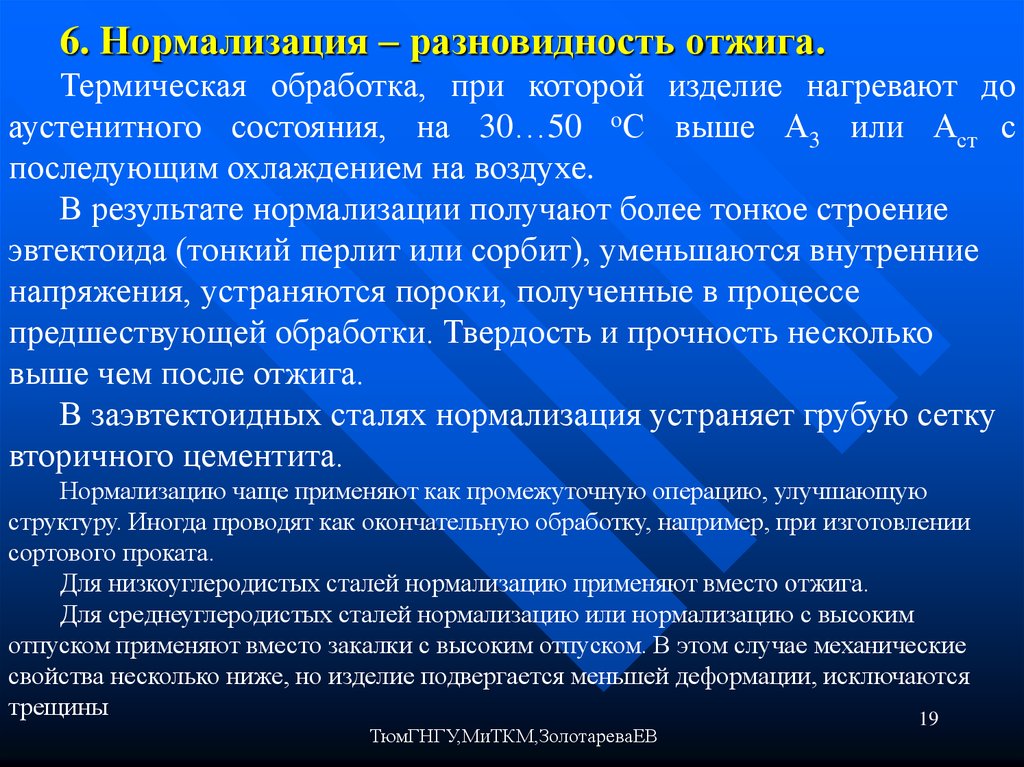

- Нормализация — термическая обработка (термообработка), схожая с отжигом. Различия этих термобработок (нормализации и отжига) состоит в том, что при нормализации сталь охлаждается на воздухе (при отжиге — в печи).

ОТЖИГ СТАЛИ

Отжиг — процесс термообработки металла, при котором производится нагревание, затем медленное охлаждение металла. Переход структуры из неравновесного состояния до более равновесного. Отжиг первого рода, его виды: возврат (он же отдых металла), рекристаллизационный отжиг (он же называется рекристаллизация), отжиг для снятия внутренних напряжений, диффузионный отжиг (еще называется гомогенизация). Отжиг второго рода – изменение структуры сплава посредством перекристаллизации около критических точек с целью получения равновесных структур. Отжиг второго рода, его виды: полный, неполный, изотермический отжиги. Ниже рассмотрен отжиг, его виды, применительно к стали.

Отжиг второго рода – изменение структуры сплава посредством перекристаллизации около критических точек с целью получения равновесных структур. Отжиг второго рода, его виды: полный, неполный, изотермический отжиги. Ниже рассмотрен отжиг, его виды, применительно к стали.

- Возврат (отдых) стали – нагрев до 200 – 400°C, отжиг для уменьшения или снятия наклепа. По результатам отжига наблюдается уменьшение искажений кристаллических решеток у кристаллитов и частичное восстановление физико-химических свойств стали.

- Рекристаллизационный отжиг стали (рекристаллизация) — нагрев до температур 500 – 550°C; отжиг для снятия внутренних напряжений – нагрев до температур 600 – 700°C. Эти виды отжига снимают внутренние напряжения металла отливок от неравномерного охлаждения их частей, также в заготовках, обработанных давлением (прокаткой, волочением, штамповкой) с использованием температур ниже критических.

Вследствиии рекристаллизационного отжига из деформированных зерен вырастают новые кристаллы, ближе к равновесным, поэтому твердость стали снижается, а пластичность, ударная вязкость увеличиваются. Чтобы полностью снять внутренние напряжения стали нужна температура не менее 600°C. Охлаждение после выдержки при заданной температуре должно быть достаточно медленным: вследствии ускоренного охлаждения металла вновь возникают внутренние напряжения.

Вследствиии рекристаллизационного отжига из деформированных зерен вырастают новые кристаллы, ближе к равновесным, поэтому твердость стали снижается, а пластичность, ударная вязкость увеличиваются. Чтобы полностью снять внутренние напряжения стали нужна температура не менее 600°C. Охлаждение после выдержки при заданной температуре должно быть достаточно медленным: вследствии ускоренного охлаждения металла вновь возникают внутренние напряжения. - Диффузионный отжиг стали (гомогенизация) применяется тогда, когда сталь имеет внутрикристаллическую ликвацию. Выравнивание состава в зернах аустенита достигается диффузией углерода и других примесей в твердом состоянии, наряду с самодиффузией железа. По результатам отжига, сталь становится однородной по составу (гомогенной), поэтому диффузионный отжиг называет также гомогенизацией. Температура гомогенизации должна быть достаточно высокой, однако нельзя допускать пережога, оплавления зерен.

Если допустить пережог, то кислород воздуха окисляет железо, проникая в толщу его, образуются кристаллиты, разобщенные окисными оболочками. Пережог устранить нельзя, поэтому пережженные заготовки являются окончательным браком. Диффузионный отжиг стали обычно приводит к слишком сильному укрупнению зерна, что следует исправлять последующим полным отжигом (на мелкое зерно).

Если допустить пережог, то кислород воздуха окисляет железо, проникая в толщу его, образуются кристаллиты, разобщенные окисными оболочками. Пережог устранить нельзя, поэтому пережженные заготовки являются окончательным браком. Диффузионный отжиг стали обычно приводит к слишком сильному укрупнению зерна, что следует исправлять последующим полным отжигом (на мелкое зерно). - Полный отжиг стали связан с фазовой перекристаллизацией, измельчением зерна при температурах точек АС1 и АС2. Назначение его – улучшение структуры стали для облегчения последующей обработки резанием, штамповкой или закалкой, а также получение мелкозернистой равновесной перлитной структуры готовой детали. Для полного отжига сталь нагревают на 30-50°Cвыше температуры линии GSK и медленно охлаждают. После отжига избыточный цементит (в заэвтектоидных сталях) и эвтектоидный цементит имеют форму пластинок, поэтому и перлит называют пластинчатым

- При отжиге стали на пластинчатый перлит заготовки оставляют в печи до охлаждения, чаще всего при частичном подогреве печи топливом, чтобы скорость охлаждения была не больше 10-20°C в час.

Отжигом также достигается измельчение зерна. Крупнозернистая структура, например, доэвтектоидной стали, получается при затвердевании вследствие свободного роста зерен (если охлаждение отливок медленное), а также в результате перегрева стали. Эта структура называется видманштетовой (по имени австрийского астронома А. Видманштеттена, открывшего в 1808 г. такую структуру на метеорном железе). Такая структура придает низкую прочность заготовке. Структура характерна тем, что включения феррита (светлые участки) и перлита (темные участки) располагаются в виде вытянутых пластин под различными углами друг к другу. В заэвтектоидный сталях видманштетова структура характеризуется штрихообразным расположением избыточного цементита. Размельчение зерна связано с перекристаллизацией альфа-железа в гамма-железо; вследствии охлаждения и обратного переходе гамма-железа в aльфа-железо мелкозернистая структура сохраняется. Таким образом, одним из результатов отжига на пластинчатый перлит является мелкозернистая структура.

Отжигом также достигается измельчение зерна. Крупнозернистая структура, например, доэвтектоидной стали, получается при затвердевании вследствие свободного роста зерен (если охлаждение отливок медленное), а также в результате перегрева стали. Эта структура называется видманштетовой (по имени австрийского астронома А. Видманштеттена, открывшего в 1808 г. такую структуру на метеорном железе). Такая структура придает низкую прочность заготовке. Структура характерна тем, что включения феррита (светлые участки) и перлита (темные участки) располагаются в виде вытянутых пластин под различными углами друг к другу. В заэвтектоидный сталях видманштетова структура характеризуется штрихообразным расположением избыточного цементита. Размельчение зерна связано с перекристаллизацией альфа-железа в гамма-железо; вследствии охлаждения и обратного переходе гамма-железа в aльфа-железо мелкозернистая структура сохраняется. Таким образом, одним из результатов отжига на пластинчатый перлит является мелкозернистая структура.

- Неполный отжиг стали связан с фазовой перекристаллизацией лишь при температуре точки А С1; неполный отжиг применяется после горячей обработки давлением, когда у заготовки мелкозернистая структура.

- Отжиг стали на зернистый перлит применяют обычно для эвтектоидных, заэвтектоидных сталей, для повышения пластичности, вязкости стали и уменьшения ее твердости. Для получения зернистого перлита сталь нагревают выше точки АС1, затем выдерживают недолго, чтобы цементит растворился в аустените не полностью. Затем сталь охлаждают до температуры несколько ниже Ar1, выдерживают при такой температуре несколько часов. При этом частицы оставшегося цементита служат зародышами кристаллизации для всего выделяющегося цементита, который нарастает округлыми (глобулярными) кристаллитами, рассеянными в феррите. Свойство зернистого перлита существенно отличаются от свойств пластинчатого в сторону меньшей твердости, но большей пластинчатости и вязкости.

Особенно это относится к заэвтектоидной стали, где весь цементит (как эвтектоидный, так избыточный) получается в виде глобулей.

Особенно это относится к заэвтектоидной стали, где весь цементит (как эвтектоидный, так избыточный) получается в виде глобулей. - Изотермический отжиг — после нагрева и выдержки сталь быстро охлаждают до температуры несколько ниже точки А 1, затем выдерживают при этой температуре до полного распадения аустенита на перлит, после чего охлаждают на воздухе. Применение изотермического отжига значительно сокращает время, а также повышает производительность. Например, обыкновенный отжиг легированной стали длится 13-15 ч, а изотермический – всего 4-7 ч.

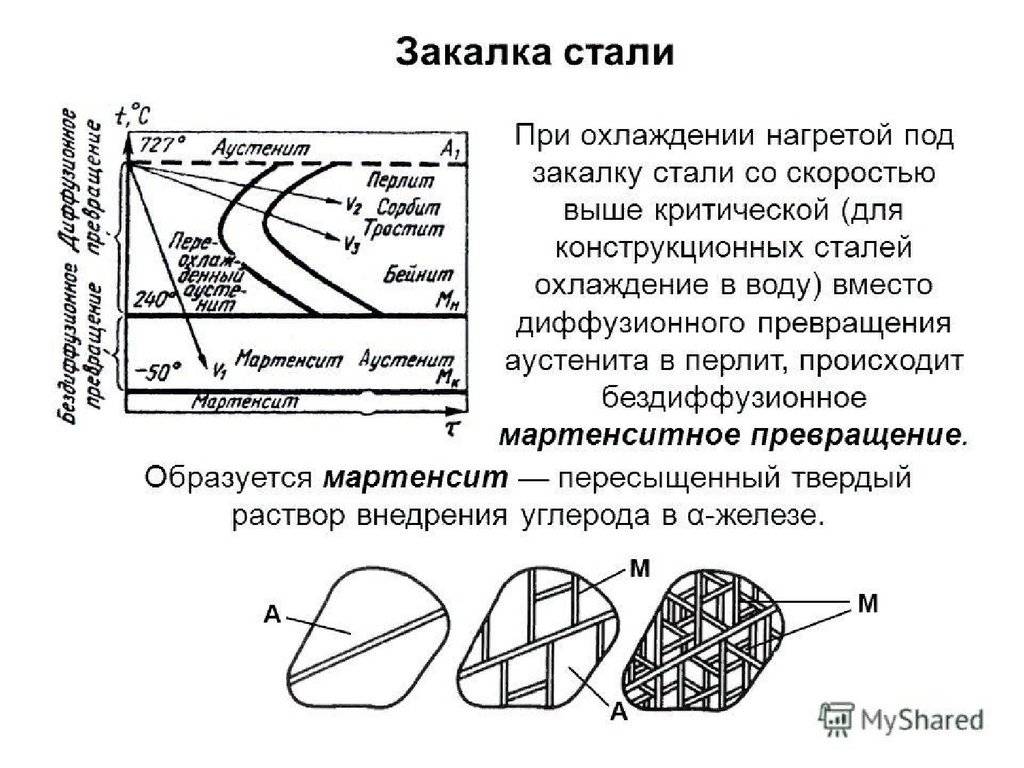

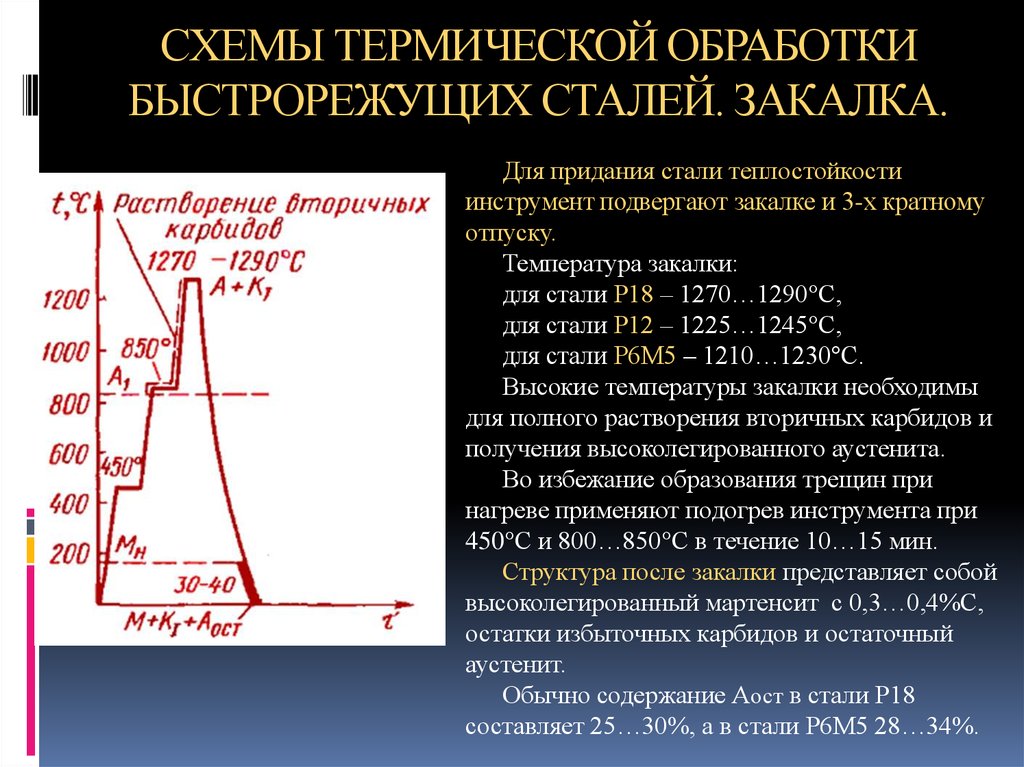

ЗАКАЛКА СТАЛИ

Различают закалку с полиморфным превращением, для сталей, и закалку без полиморфного превращения, для большинства цветных металлов. Материал, подвергшийся закалке приобретает большую твердость, но становится хрупким, менее пластичным и вязким, если сделать большее количество повторов нагревание-охлаждение.

Для снижения хрупкости и увеличения пластичности и вязкости, после закалки с полиморфным превращением применяют отпуск. После закалки без полиморфного превращения применяют старение. При отпуске имеет место некоторое снижение твердости и прочности материала.

После закалки без полиморфного превращения применяют старение. При отпуске имеет место некоторое снижение твердости и прочности материала.

В зависимости от температуры нагрева, закалку подразделяют на полную и неполную. В случае полной закалки материал нагревают на 30 — 50°C выше линии GS для доэвтектоидной стали и эвтектоидной, заэвтектоидная линия PSK, в этом случае сталь приобретает структуру аустенит и аустенит + цементит. При неполной закалке производят нагрев выше линии PSK диаграммы, что приводит к образованию избыточных фаз по окончании закалки.

Неполная закалка, как правило, применяется для инструментальных сталей. Закалка снимается отпуском материала. В некоторых изделиях закалка выполняется частично, например при изготовлении японских катан, закалке подвергается только режущая кромка меча.

Закалочные среды

При закалке для переохлаждения аустенита до температуры мартенситного превращения требуется быстрое охлаждение, но не во всём интервале температур, а только в пределах 650-400 °C, то есть в том интервале температур в котором аустенит менее всего устойчив, быстрее всего превращается в феритно-цементитную смесь. Выше 650 °C скорость превращения аустенита мала, и поэтому смесь при закалке можно охлаждать в этом интервале температур медленно, но, конечно, не настолько, чтобы началось выпадение феррита или превращение аустенита в перлит.

Выше 650 °C скорость превращения аустенита мала, и поэтому смесь при закалке можно охлаждать в этом интервале температур медленно, но, конечно, не настолько, чтобы началось выпадение феррита или превращение аустенита в перлит.

Механизм действия закалочных сред (вода, масло, водополимерная закалочная среда (Термат), а также охлаждение деталей в растворах солей) следующий. В момент погружения изделия в закалочную среду вокруг него образуется плёнка перегретого пара, охлаждение происходит через слой этой паровой рубашки, то есть относительно медленно. Когда температура поверхности достигает некоторого значения (определяемого составом закаливающей жидкости), при котором паровая рубашка разрывается, то жидкость начинает кипеть на поверхности детали, и охлаждение происходит быстро.

Первый этап относительно медленного кипения называется стадией плёночного кипения, второй этап быстрого охлаждения — стадией пузырькового кипения. Когда температура поверхности металла ниже температуры кипения жидкости, жидкость кипеть уже не может, и охлаждение замедлится. Этот этап носит название конвективного теплообмена.

Этот этап носит название конвективного теплообмена.

Способы закалки

- Закалка в одном охладителе — нагретую до определённых температур деталь погружают в закалочную жидкость, где она остаётся до полного охлаждения. Этот способ применяется при закалке несложных деталей из углеродистых и легированных сталей.

- Прерывистая закалка в двух средах — этот способ применяют при закалке высокоуглеродистых сталей. Деталь сначала быстро охлаждают в быстро охлаждающей среде (например воде), а затем в медленно охлаждающей (масло).

- Струйчатая закалка заключается в обрызгивании детали интенсивной струёй воды и обычно её применяют тогда, когда нужно закалить часть детали. При этом способе не образуется паровая рубашка, что обеспечивает более глубокую прокаливаемость, чем простая закалка в воде. Такая закалка обычно производится в индукторах на установках ТВЧ.

- Ступенчатая закалка — закалка, при которой деталь охлаждается в закалочной среде, имеющей температуру выше мартенситной точки для данной стали.

При охлаждении и выдержке в этой среде закаливаемая деталь должна приобрести во всех точках сечения температуру закалочной ванны. Затем следует окончательное, обычно медленное, охлаждение, во время которого и происходит закалка, то есть превращение аустенита в мартенсит.

При охлаждении и выдержке в этой среде закаливаемая деталь должна приобрести во всех точках сечения температуру закалочной ванны. Затем следует окончательное, обычно медленное, охлаждение, во время которого и происходит закалка, то есть превращение аустенита в мартенсит. - Изотермическая закалка. В отличие от ступенчатой при изотермической закалке необходимо выдерживать сталь в закалочной среде столько времени, чтобы успело закончиться изотермическое превращение аустенита.

ОТПУСК СТАЛИ

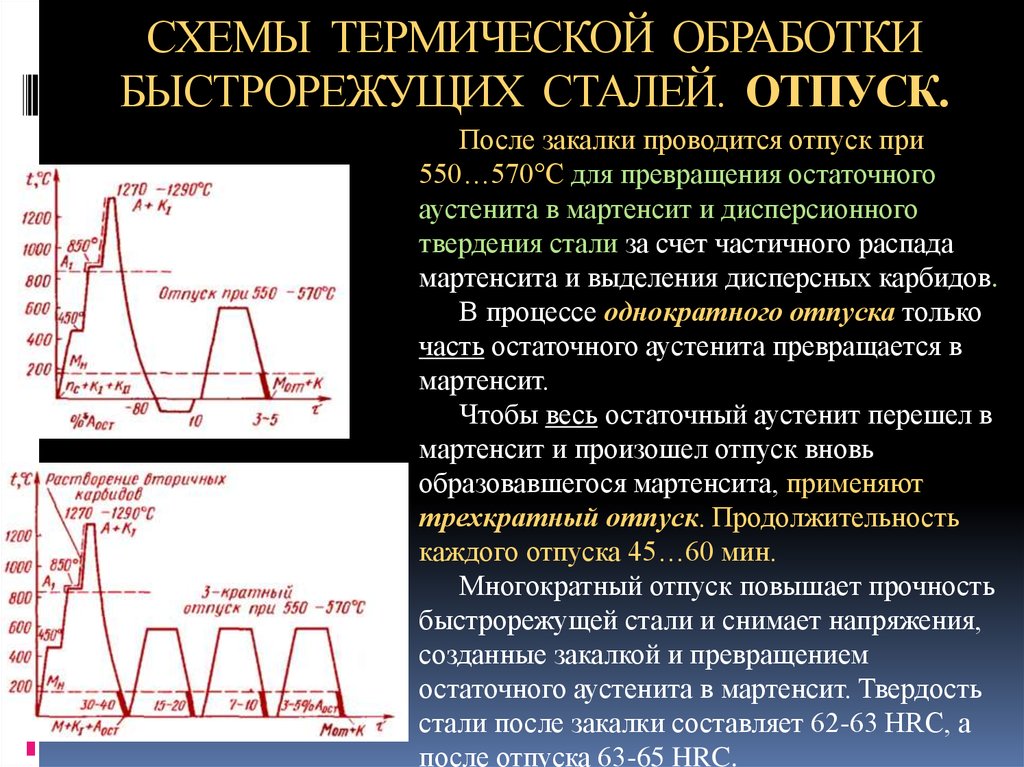

Отпуск стали смягчает действие закалки, уменьшает или снимает остаточные напряжения, повышает вязкость, уменьшает твердость и хрупкость стали. Отпуск производится путем нагрева деталей, закаленных на мартенсит до температуры ниже критической. При этом в зависимости от температуры нагрева могут быть получены состояния мартенсита, троостита или сорбита отпуска. Эти состояния несколько отличаются от соответственных состояний закалки по структуре и свойствам: при закалке цементит (в троостите и сорбите) получается в форме удлиненных пластинок, как в пластинчатом перлите. А при отпуске он получается зернистым, или точечным, как в зернистом перлите.

А при отпуске он получается зернистым, или точечным, как в зернистом перлите.

Преимуществом точечной структуры является более благоприятное сочетание прочности и пластичности. При одинаковом химическом составе и одинаковой твердости сталь с точечной структурой имеет значительно более высокое относительное сужение y и ударную вязкость а н, повышенное удлинение d и предел текучести s т по сравнению со сталью с пластинчатой структурой.

Мартенсит закалки имеет неустойчивую тетрагональную решетку, а мартенсит отпуска – устойчивую центрированную кубическую решетку альфа-железа.

Отпуск разделяют на низкий, средний и высокий в зависимости от температуры нагрева.

Для определения температуры при отпуске изделия пользуются таблицей цветов побежалости. Тонкая пленка окисдов железа, придающая металлу различные быстро меняющиеся цвета — от светло-желтого до серого. Такая пленка появляется, если очищенное от окалины стальное изделие нагреть до 220°C; при увеличении времени нагрева или повышении температуры окисная пленка утолщается и цвет ее изменяется. Цвета побежалости одинаково проявляются как на сырой, так и на закаленной стали.

Цвета побежалости одинаково проявляются как на сырой, так и на закаленной стали.

При низком отпуске (нагрев до температуры 200-300°C) в структуре стали в основном остается мартенсит, который, однако, изменяется решетку. Кроме того, начинается выделение карбидов железа из твердого раствора углерода в альфа-железе и начальное скопление их небольшими группами. Это влечет за собой некоторое уменьшение твердости и увеличение пластических и вязких свойств стали, а также уменьшение внутренних напряжений в деталях. Для низкого отпуска детали выдерживают в течение определенного времени обычно в масляных или соляных ваннах. Если для низкого отпуска детали нагревают на воздухе, то для контроля температуры часто пользуются цветами побежалости, появляющимися на поверхности детали. Появление этих цветов связано с интерференцией белого света в пленках окисла железа, возникающих на поверхности детали при ее нагреве. В интервале температур от 220 до 330°C в зависимости от толщины пленки цвет изменяется от светло-желтого до серого. Низкий отпуск применяется для режущего, измерительного инструмента и зубчатых колес.

Низкий отпуск применяется для режущего, измерительного инструмента и зубчатых колес.

При среднем (нагрев в пределах 300-500°C) и высоком (500-700°C) отпуске сталь из состояния мартенсита переходит соответственно в состояние троостита или сорбита. Чем выше отпуск, тем меньше твердость отпущенной стали и тем больше ее пластичность и вязкость. При высоком отпуске сталь получает наилучшее сочетание механических свойств, повышение таких показателей как прочность, пластичность и вязкость, поэтому высокий отпуск стали после закалки ее на мартенсит применяют для термической обработки кузнечным штампов, пружин, рессор, а высокий – для многих деталей, подверженных действию высоких напряжений (например, осей автомобилей, шатунов двигателей).

Для некоторых марок стали отпуск производят после нормализации. Этот относится к мелкозернистой легированной доэвтектоидной стали (особенно никелевой), имеющий высокую вязкость и поэтому плохую обрабатываемость режущим инструментом. Для улучшения обрабатываемости производят нормализацию стали при повышенной температуре (до 950-970°C), в результате чего она приобретает крупную структуру (определяющую лучшую обрабатываемость) и одновременно повышенную твердость (ввиду малой критической скорости закалки никелевой стали). С целью уменьшения твердости производят высокий отпуск этой стали.

Для улучшения обрабатываемости производят нормализацию стали при повышенной температуре (до 950-970°C), в результате чего она приобретает крупную структуру (определяющую лучшую обрабатываемость) и одновременно повышенную твердость (ввиду малой критической скорости закалки никелевой стали). С целью уменьшения твердости производят высокий отпуск этой стали.

НОРМАЛИЗАЦИЯ СТАЛИ

Нормализацией называют такой вид термической обработки, когда сталь нагревают на 30 — 50°C выше верхних критических температур Асз или Аст и после выдержки при этих температурах охлаждают на спокойном воздухе. Таким образом, от отжига нормализация отличается более быстрым охлаждением изделия (примерно в 2 раза).

Нормализация является более дешевой операцией, чем отжиг, так как печи используются только для нагрева и выдержки изделия при температуре нагрева, а охлаждение производится вне печи. Кроме того, нормализация ускоряет процесс термической обработки. Таким образом, отжиг выгодно заменять нормализацией. Однако это не всегда возможно, так как у некоторых сталей твердость после нормализации возрастает более значительно, чем при отжиге. Малоуглеродистые стали рекомендуется подвергать нормализации, так как у них практически отсутствует разница в свойствах после отжига и нормализации.

Однако это не всегда возможно, так как у некоторых сталей твердость после нормализации возрастает более значительно, чем при отжиге. Малоуглеродистые стали рекомендуется подвергать нормализации, так как у них практически отсутствует разница в свойствах после отжига и нормализации.

Стали, содержащие свыше 0,4% углерода, после нормализации получают повышенную твердость. Такие стали лучше отжигать. На практике и такие стали часто подвергают нормализации вместо отжига, а затем высокому отпуску при температурах 650 — 700°C для уменьшения твердости. Нормализацию применяют для получения мелкозернистой структуры в отливках и поковках, для устранения внутренних напряжений и наклепа, для подготовки структуры стали к закалке.

Для некоторых изделий нормализация является не предварительной, а окончательной операцией термической обработки. В этом случае после нормализации изделия подвергают высокому отпуску для снятия внутренних напряжений, образовавшихся при охлаждении изделия на воздухе.

Термическая обработка: отпуск стальных сплавов | Специальная печь L&L

9 марта 2020 г.

Отпуск — это процесс термической обработки, при котором стали (и другим металлам) придаются более полезные свойства, обычно включающие упрочнение материала. Когда сталь подвергается другим процессам термообработки, связанные с ними нагрев и быстрое охлаждение (закалка) могут сделать материал хрупким. Отпуск решает эту проблему, возвращая компоненту некоторую прочность, чтобы соответствовать увеличению твердости из-за предыдущей термообработки, такой как 9.0005 нитроцементация .

Наиболее распространенной сталью является сплав железа и углерода, но существуют и другие стальные сплавы, каждый из которых включает дополнительные легирующие элементы и обладает своими уникальными свойствами. Эти легирующие элементы включают хром (для нержавеющих сталей), марганец, никель, кремний, алюминий, кобальт, молибден и ванадий. В зависимости от конкретного стального сплава отпуск выполняется для достижения разных свойств и с использованием немного разных методов.

В зависимости от конкретного стального сплава отпуск выполняется для достижения разных свойств и с использованием немного разных методов.

Процесс отпуска стальных сплавов

Атмосфера: Стальные сплавы закаливаются либо в вакууме, либо в атмосфере инертного газа. Это служит для защиты стали от окисления.

Термическая обработка: При отпуске стальных сплавов они обрабатываются при температуре ниже точки плавления стали: 2500°F (1371°C). Точная температура, при которой они обрабатываются, зависит от конкретного сплава. Одни сплавы достигают наибольшей прочности при температурах, близких к температуре плавления, другие — при более далеких от нее. Однако, как только этот пик пройден, сила обычно начинает снижаться.

После того, как сталь нагрелась, она удерживается там в течение заданного времени. Опять же, время, в течение которого сталь выдерживается при температуре, зависит от типа стального сплава и желаемых свойств.

Закалка: Поскольку отпуск — это процесс, который устраняет хрупкость, связанную с быстрой закалкой, сталь обычно охлаждают с более медленной заранее заданной скоростью. Хотя нагрев и быстрая закалка могут увеличить твердость стали, она снижает прочность. Более медленное охлаждение позволит молекулам внутри металла перестроиться в более прочную структуру. Однако чрезвычайно длительное время охлаждения связано со спеканием, еще одним методом термообработки, улучшающим пластичность и электропроводность.

Преимущества закалки стальных сплавов

Прочность и твердость: Закалка используется для того, чтобы стальные сплавы достигли идеального среднего уровня между прочностью и твердостью. Как упоминалось ранее, сталь можно упрочнить путем более ранней термообработки, но это также делает ее хрупкой. Отпуск сохраняет (или улучшает, в зависимости от легирующих элементов) твердость стали при одновременном снижении хрупкости.

Под прочностью материала понимается его способность противостоять разрушению под действием нагрузки. Более эластичные материалы обычно имеют более высокую прочность, но более низкую твердость. Это означает, что когда на них оказывается давление, они имеют тенденцию изгибаться, а не ломаться.

Твердость противоположна прочности, хотя эти два свойства до сих пор часто идут рука об руку в качестве желаемых свойств. Это относится к способности материала выдерживать деформацию под нагрузкой. Более жесткие материалы обычно имеют более высокую твердость, но меньшую прочность. Это означает, что они имеют тенденцию ломаться, а не сгибаться, когда на них оказывается давление.

В одних случаях лучше иметь материал с высокой прочностью, а в других лучше иметь материал с высокой твердостью. Но есть много ситуаций, в которых идеально иметь и то, и другое.

Износостойкость: Поверхностный износ может поставить под угрозу как прочность, так и твердость материала, поэтому износостойкость является важным свойством. Хорошей новостью об износостойкости является то, что она обычно увеличивается с увеличением твердости. Поэтому, если ваш материал уже был закален в результате предварительной термообработки, он, вероятно, также обладает дополнительной износостойкостью. Однако, в зависимости от используемого стального сплава, износостойкость также может быть повышена в процессе отпуска.

Хорошей новостью об износостойкости является то, что она обычно увеличивается с увеличением твердости. Поэтому, если ваш материал уже был закален в результате предварительной термообработки, он, вероятно, также обладает дополнительной износостойкостью. Однако, в зависимости от используемого стального сплава, износостойкость также может быть повышена в процессе отпуска.

Применение деталей из сплава закаленной стали

Детали из сплава закаленной стали используются в тех случаях, когда возникают высокие напряжения или существует постоянная угроза поверхностного износа. Это включает в себя высоконагруженное производственное оборудование, различные применения в автомобильной промышленности и такие детали, как ключи, шестерни, гайки и болты.

Производственные машины и зубчатые передачи, подвергающиеся высоким нагрузкам, часто используются в течение длительных периодов времени с постоянными и повторяющимися нагрузками. И из-за их постоянного движения они подвержены износу поверхности с большей скоростью, чем большинство других деталей. Причина, по которой эти детали должны быть закалены, заключается в том, что в противном случае они требовали бы замены слишком часто. Замена деталей не только стоит денег, но и приводит к дорогостоящим простоям.

Причина, по которой эти детали должны быть закалены, заключается в том, что в противном случае они требовали бы замены слишком часто. Замена деталей не только стоит денег, но и приводит к дорогостоящим простоям.

Автомобильные детали, ключи, гайки и болты закалены по другой причине. Вместо того, чтобы быть проблемой чрезмерного износа (хотя это все еще может быть), основная причина закалки этих предметов заключается в повышении их эффективности. Если ваш ключ погнулся или сломался, когда вы пытались открыть дверь, это, очевидно, было бы проблемой. Гайки и болты, деформирующиеся или ломающиеся под давлением, не только могут вызвать разочарование, но и могут быть чрезвычайно опасными в зависимости от их применения. Аналогичным образом, автомобильные детали должны быть изготовлены таким образом, чтобы они не поддавались внезапно силам, которым они подвергались во время вождения.

Заключение

Стальные сплавы — это виды стали, свойства которых улучшены за счет добавления других элементов, известных как легирующие элементы. В зависимости от элементов, легированных сталью, можно получить различные полезные свойства. Отпуск — это процесс термической обработки, который служит для дальнейшего улучшения полезных свойств таких сплавов, в частности, за счет увеличения прочности. Обычно он используется после других процессов термообработки, которые повышают твердость, но делают металл хрупким. Эта термообработка чрезвычайно важна для изготовления деталей, которые должны выдерживать постоянные или повторяющиеся высокие нагрузки.

В зависимости от элементов, легированных сталью, можно получить различные полезные свойства. Отпуск — это процесс термической обработки, который служит для дальнейшего улучшения полезных свойств таких сплавов, в частности, за счет увеличения прочности. Обычно он используется после других процессов термообработки, которые повышают твердость, но делают металл хрупким. Эта термообработка чрезвычайно важна для изготовления деталей, которые должны выдерживать постоянные или повторяющиеся высокие нагрузки.

L&L Special Furnace Co., Inc.

Если вы занимаетесь производством деталей для работы в условиях высоких нагрузок, вам нужна печь для отпуска. L&L Special Furnace производит множество различных печей, которые можно использовать для отпуска, в том числе печи GS1714 , XLE Series , FB Series и DV/DR Series . Свяжитесь с нами сегодня для получения дополнительной информации о наших печах и о том, какая из них может подойти для вашего конкретного применения.

Термическая обработка сталей и металлов

Термическая обработка сталей – это нагрев и охлаждение металлов для изменения их физических и механических свойств без изменения их формы. Можно сказать, что термическая обработка является методом упрочнения материалов, но ее также можно использовать для изменения некоторых механических свойств, таких как улучшение формуемости, механической обработки и т. д. Наиболее распространенным применением является металлургия, но термическая обработка металлов также может использоваться в производстве. стекло, алюминий, сталь и многие другие материалы.

Внешний корпус или поверхность будут иметь более высокое содержание углерода, чем основной материал. Когда сталь или железо быстро охлаждаются путем закалки, более высокое содержание углерода на внешней поверхности становится твердым, а сердцевина остается жесткой и мягкой. Поверхностное упрочнение Во многих технических приложениях необходимо, чтобы поверхность компонента была достаточно твердой, чтобы сопротивляться износу и эрозии, сохраняя при этом пластичность и ударную вязкость, чтобы выдерживать удары и ударные нагрузки.

Способствует формированию мелкозернистой структуры, повышению прочности связей, увеличению вязкости, уменьшению жесткости, например, для последующего резания заготовки или закалки

Способствует формированию мелкозернистой структуры, повышению прочности связей, увеличению вязкости, уменьшению жесткости, например, для последующего резания заготовки или закалки Состав общих требований»

Состав общих требований» Закаленная сталь (сплав) имеет неравновесную структуру, поэтому применим другой вид термообработки — отпуск.

Закаленная сталь (сплав) имеет неравновесную структуру, поэтому применим другой вид термообработки — отпуск. Вследствиии рекристаллизационного отжига из деформированных зерен вырастают новые кристаллы, ближе к равновесным, поэтому твердость стали снижается, а пластичность, ударная вязкость увеличиваются. Чтобы полностью снять внутренние напряжения стали нужна температура не менее 600°C. Охлаждение после выдержки при заданной температуре должно быть достаточно медленным: вследствии ускоренного охлаждения металла вновь возникают внутренние напряжения.

Вследствиии рекристаллизационного отжига из деформированных зерен вырастают новые кристаллы, ближе к равновесным, поэтому твердость стали снижается, а пластичность, ударная вязкость увеличиваются. Чтобы полностью снять внутренние напряжения стали нужна температура не менее 600°C. Охлаждение после выдержки при заданной температуре должно быть достаточно медленным: вследствии ускоренного охлаждения металла вновь возникают внутренние напряжения. Если допустить пережог, то кислород воздуха окисляет железо, проникая в толщу его, образуются кристаллиты, разобщенные окисными оболочками. Пережог устранить нельзя, поэтому пережженные заготовки являются окончательным браком. Диффузионный отжиг стали обычно приводит к слишком сильному укрупнению зерна, что следует исправлять последующим полным отжигом (на мелкое зерно).

Если допустить пережог, то кислород воздуха окисляет железо, проникая в толщу его, образуются кристаллиты, разобщенные окисными оболочками. Пережог устранить нельзя, поэтому пережженные заготовки являются окончательным браком. Диффузионный отжиг стали обычно приводит к слишком сильному укрупнению зерна, что следует исправлять последующим полным отжигом (на мелкое зерно). Отжигом также достигается измельчение зерна. Крупнозернистая структура, например, доэвтектоидной стали, получается при затвердевании вследствие свободного роста зерен (если охлаждение отливок медленное), а также в результате перегрева стали. Эта структура называется видманштетовой (по имени австрийского астронома А. Видманштеттена, открывшего в 1808 г. такую структуру на метеорном железе). Такая структура придает низкую прочность заготовке. Структура характерна тем, что включения феррита (светлые участки) и перлита (темные участки) располагаются в виде вытянутых пластин под различными углами друг к другу. В заэвтектоидный сталях видманштетова структура характеризуется штрихообразным расположением избыточного цементита. Размельчение зерна связано с перекристаллизацией альфа-железа в гамма-железо; вследствии охлаждения и обратного переходе гамма-железа в aльфа-железо мелкозернистая структура сохраняется. Таким образом, одним из результатов отжига на пластинчатый перлит является мелкозернистая структура.

Отжигом также достигается измельчение зерна. Крупнозернистая структура, например, доэвтектоидной стали, получается при затвердевании вследствие свободного роста зерен (если охлаждение отливок медленное), а также в результате перегрева стали. Эта структура называется видманштетовой (по имени австрийского астронома А. Видманштеттена, открывшего в 1808 г. такую структуру на метеорном железе). Такая структура придает низкую прочность заготовке. Структура характерна тем, что включения феррита (светлые участки) и перлита (темные участки) располагаются в виде вытянутых пластин под различными углами друг к другу. В заэвтектоидный сталях видманштетова структура характеризуется штрихообразным расположением избыточного цементита. Размельчение зерна связано с перекристаллизацией альфа-железа в гамма-железо; вследствии охлаждения и обратного переходе гамма-железа в aльфа-железо мелкозернистая структура сохраняется. Таким образом, одним из результатов отжига на пластинчатый перлит является мелкозернистая структура.

Особенно это относится к заэвтектоидной стали, где весь цементит (как эвтектоидный, так избыточный) получается в виде глобулей.

Особенно это относится к заэвтектоидной стали, где весь цементит (как эвтектоидный, так избыточный) получается в виде глобулей. При охлаждении и выдержке в этой среде закаливаемая деталь должна приобрести во всех точках сечения температуру закалочной ванны. Затем следует окончательное, обычно медленное, охлаждение, во время которого и происходит закалка, то есть превращение аустенита в мартенсит.

При охлаждении и выдержке в этой среде закаливаемая деталь должна приобрести во всех точках сечения температуру закалочной ванны. Затем следует окончательное, обычно медленное, охлаждение, во время которого и происходит закалка, то есть превращение аустенита в мартенсит.