Содержание

Обзор термообработки деталей. Способы, основные сведения по параметрам

Основной задачей термообработки деталей, болтов, гаек, винтов, шайб и других видов крепежных изделий является изменение механических свойств металла в таком направлении, чтобы они полностью соответствовали заданным в документации требованиям. В процессе эксплуатации в составе готовых машин, оборудования, узлов и металлоконструкций на крепежные детали действуют внешние силы, которые могут сжимать и растягивать металл, а также деформировать форму самих изделий. Внешние воздействия могут происходить постепенно или в ускоренном режиме. Механические свойства прочности материалов у различных деталей неодинаковы. Поэтому одни крепежные изделия имеют высокое сопротивление сжатию, но плохо воспринимают растягивающие нагрузки. Другие – легко выдерживают постепенное воздействие внешних сил, но разрушаются при быстром воздействии на них нагрузкой такой же величины, как, например, при ударах.

Термообработкой называется технологический процесс, при котором детали подвергают тепловой (термической) обработке, результатом которой является изменение структуры и свойств металла в нужном направлении. Все виды термообработки деталей включают в свой состав три последовательно выполняемые операции:

Все виды термообработки деталей включают в свой состав три последовательно выполняемые операции:

- Нагрев деталей до определенной температуры.

- Выдержка их в течение определенного времени в условиях заданной температуры.

- Охлаждение с определенной скоростью от температуры термообработки до нормальной.

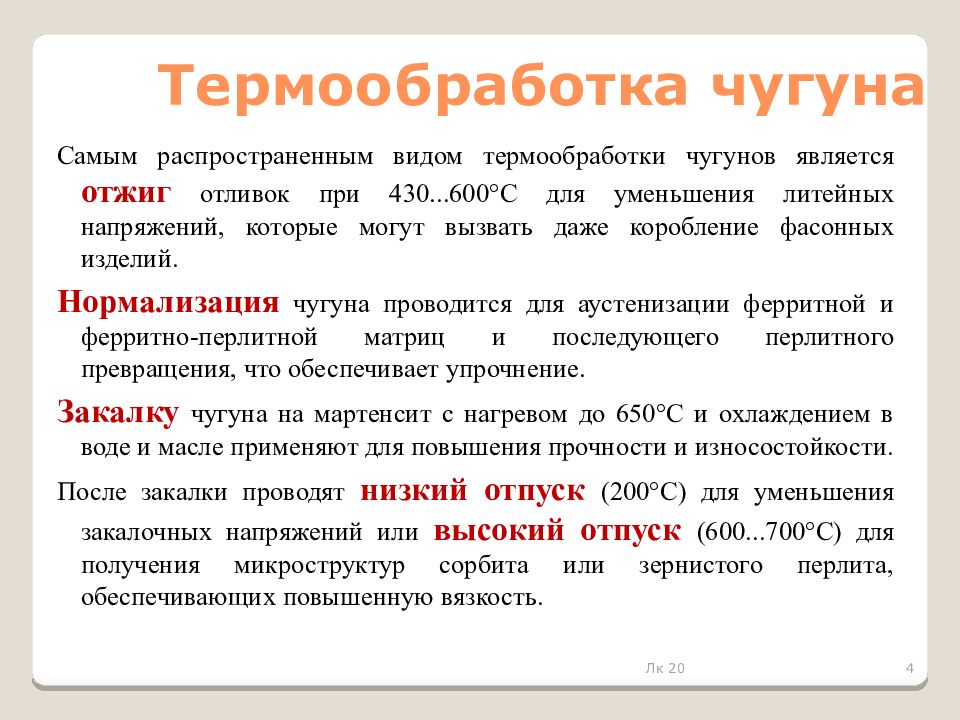

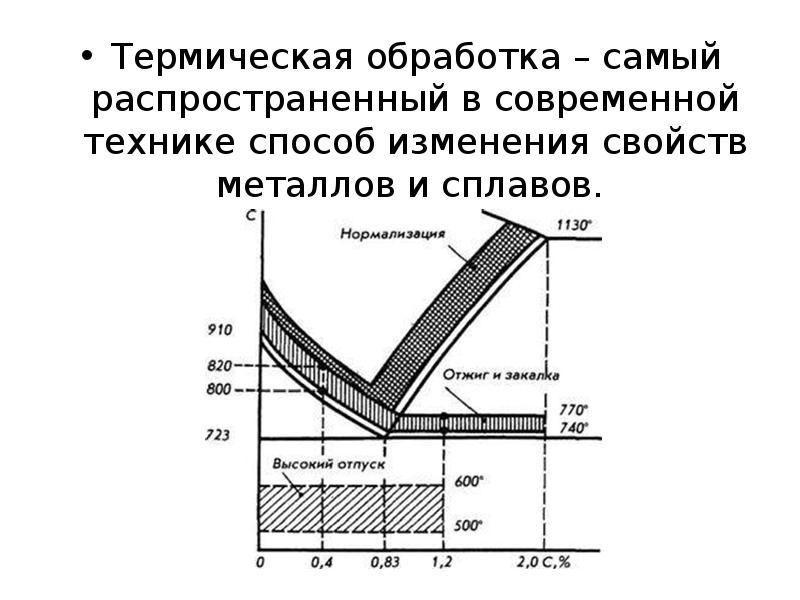

То есть всем процессом термической обработки фактически управляют два основных элемента – температура и время. Регулируя их параметры, можно выполнять такие виды термообработки деталей, как отжиг, нормализация, закалка и отпуск.

Нагрев деталей при термической обработке производят в воздушной среде, в масле (индустриальное, цилиндровое), в соляных (поваренная соль, сильвинит) и щелочных (KNO3, NaNO3 и NaNO2) растворах, а также в синтетических шлаках (АН-ШТ1, АН-ШТ2). Для подвергаемых процессу термообработки деталей из углеродистых и легированных сталей с острыми кромками и резкими переходами, а также при повторном нагреве изделий из закаленной стали чаще всего требуется их предварительный нагрев.

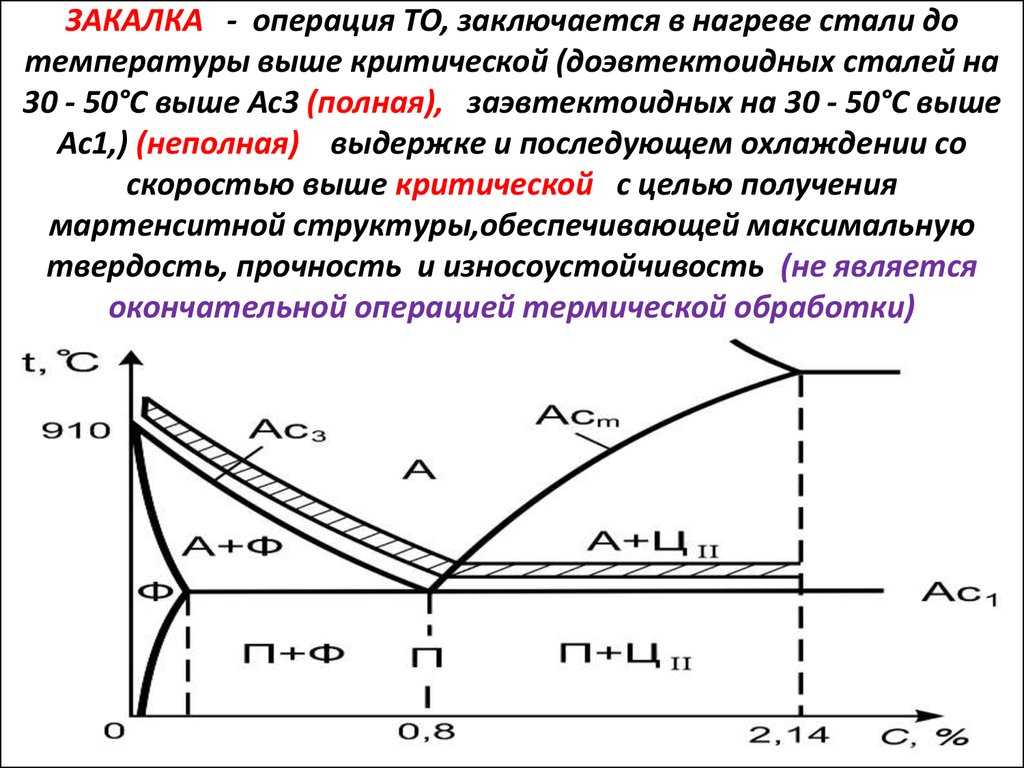

При термообработке деталей необходимо точно знать параметры температур, при которых в металле начинают происходить те или иные превращения, т. е. параметры критических температур термообработки. Критические температуры у деталей из углеродистой стали, определяемые при их нагреве и охлаждении, совпадают не всегда. Поэтому в документации всегда отмечают режим, при котором они получены.

Please enable JavaScript to view the comments powered by Disqus.comments powered by Disqus

Внимание! Данный интернет-сайт носит исключительно информационный характер и, ни при каких условиях, не является

публичной офертой, определяемой положениями Статьи 437 (2) ГК РФ

© Компания Машкрепёж — основной поставщик крепежа в России, 1998-2019

Термическая обработка металлов: все, что вам нужно знать

Остин Пэн

- 12 февраля 2021

- Категория: Блог

Пользователи металлов в обрабатывающей промышленности научились улучшать огромное количество металлов. В основном это делается для того, чтобы приспособить их свойства к поставленной задаче, такой как реакция на прецизионная обработка.

В основном это делается для того, чтобы приспособить их свойства к поставленной задаче, такой как реакция на прецизионная обработка.

Существуют обширные методы улучшения металлов, один из которых включает термическая обработка металлов. Этот процесс может изменить ряд различных свойств, включая прочность, формуемость, эластичность, твердость, пластичность и обрабатываемость.

Как следует из темы этой статьи, эта статья посвящена всему, что вам нужно знать о термической обработке металлов.

Что такое термическая обработка металлов

Термическая обработка — это общий процесс использования операций нагрева и охлаждения на различных поэтапных уровнях для изменения физических свойств металлов (микроструктуры), таких как сталь, алюминий и многие другие. Основной целью такой обработки является улучшение физических и структурных свойств металла для определенного использования или будущей работы.

Существует множество разновидностей процессов термической обработки, среди которых поверхностная закалка, отжиг, отпуск, обезуглероживание, нормализация, поверхностная закалка, старение, закалка и многое другое. Хотя каждая из этих термообработок приводит к разным результатам в металле, все они включают три основных этапа. Эти этапы включают нагревание, замачивание и охлаждение.

Хотя каждая из этих термообработок приводит к разным результатам в металле, все они включают три основных этапа. Эти этапы включают нагревание, замачивание и охлаждение.

Преимущества термической обработки металлов

В мире производства обычно используется термическая обработка металлов, и это точно контролируемый процесс нагрева и охлаждения. Термическая обработка делает металл не только более твердым, но и более мягким. Размягчение позволяет использовать металлы для рабочих операций, таких как холодная ковка, механическая обработка, глубокая вытяжка и многие другие. Термическая обработка металла выгодна и включает в себя следующее:

- Улучшение обрабатываемости или обрабатываемости:

Термическая обработка помогает улучшить технологичность металла. Это достигается за счет снятия внутреннего напряжения от предыдущих производственных процессов, таких как горячая обработка, холодная обработка, механическая обработка, сварка и штамповка. Например, если металл очень трудно согнуть или обработать, его можно подвергнуть отжигу или снятию напряжений. Это поможет снизить твердость такого материала. Если материал деформируется при механической обработке, чтобы предотвратить его деформацию, материал можно отжечь или снять напряжение. Термическая обработка с использованием индукции или пламени также может использоваться для смягчения определенной области металла, оставляя оставшуюся часть металла нетронутой.

Например, если металл очень трудно согнуть или обработать, его можно подвергнуть отжигу или снятию напряжений. Это поможет снизить твердость такого материала. Если материал деформируется при механической обработке, чтобы предотвратить его деформацию, материал можно отжечь или снять напряжение. Термическая обработка с использованием индукции или пламени также может использоваться для смягчения определенной области металла, оставляя оставшуюся часть металла нетронутой.

- Улучшение долговечности и износостойкости

Существует несколько процессов термообработки. Некоторые из этих процессов можно использовать для повышения износостойкости путем упрочнения соответствующих металлов. Такие металлы, как титан, сталь, инконель и некоторые сплавы меди, могут быть закалены либо на поверхности (цементация), либо насквозь (сквозная закалка). Это делается для того, чтобы сделать материал прочнее, долговечнее, жестче и устойчивее к износу. Этот метод является лучшим методом, обычно используемым для повышения долговечности недорогой стали, включая 1018 или А-36.

Локальная закалка может быть выполнена либо индукцией, либо пламенем. Это также может помочь укрепить определенную часть, оставив остальную часть материала нетронутой или неизменной. Наконец, азотирование используется для упрочнения поверхности детали при низких температурах для уменьшения деформации.

- Улучшение прочности и прочности

Прочность и вязкость являются компромиссом, так как увеличение прочности, измеряемой твердостью, может помочь снизить ударную вязкость и вызвать хрупкость. Следовательно, термическая обработка может влиять на предел прочности при растяжении, предел текучести и вязкость разрушения. Посредством закалки или поверхностной закалки можно повысить прочность материала. Тем не менее, материал необходимо будет вытянуть или закалить, чтобы уменьшить хрупкость. Степень отпуска определяется пределом прочности, требуемым для детали. Кроме того, если полученный материал слишком хрупок, его можно подвергнуть термической обработке либо повторно отпустить, либо отжечь, чтобы сделать его более пригодным к использованию (пластичным).

- Улучшение магнитных свойств

Многие металлы, в том числе 316 или 1008, имеют тенденцию приобретать магнетизм, который измеряется как магнитная проницаемость. В основном это достигается, когда рассматриваемые материалы упрочняются с использованием методов, включая механическую обработку, штамповку, формование и гибку. Помимо приобретения магнетизма, существует особый тип процесса отжига, который помогает уменьшить магнитную проницаемость. Это важно сделать, если деталь имеет применение в электронной среде.

Какие металлы можно подвергать термической обработке?

В мире термообработки черные металлы составляют большую часть термообработанных материалов. Около 80% термически обработанных черных металлов составляют стали различных марок. Другие примеры черных металлов, поддающихся термообработке, включают нержавеющую сталь и чугун. Однако другие металлы, включая магний. Алюминий, никель, титан, латунь, медные сплавы и многие другие поддаются термообработке.

Термическая обработка алюминия

Термическая обработка алюминия помогает укрепить и упрочнить определенный набор сплавов алюминия. Сюда входят деформируемые и литейные сплавы, способные к дисперсионному твердению. Эти дисперсионно-твердеющие сплавы алюминия включают марки 2XXX, 6XXX, 7XXX и 8XXX. Отжиг также может потребоваться для деталей, подвергшихся деформационному упрочнению в процессе формования.

Типичная термическая обработка алюминия включает отжиг, естественное и искусственное старение, гомогенизацию и термообработку на твердый раствор. Хотя термическая обработка алюминия отличается от других металлов, таких как сталь, температура его печи может варьироваться от 240 до 1000°С.oF в зависимости от конкретного используемого процесса.

Термическая обработка стали

Как было сказано ранее, наиболее термообработанным черным металлом является сталь. Регулировка содержания углерода в стали является простейшей термической обработкой стали. Это способствует изменению механических свойств стали. Дополнительные изменения вносятся путем термообработки, например, путем увеличения скорости охлаждения через точку перехода аустенита в феррит. Кроме того, увеличение скорости охлаждения перлитной стали (0.77 % углерода) примерно до 200oC в минуту создает DPH около 300, а охлаждение — 400.oC в минуту повышает DPH примерно до 400. Повышение твердости связано с образованием более тонкой микроструктуры перлита и феррита, которую можно получить при медленном охлаждении на воздухе.

Это способствует изменению механических свойств стали. Дополнительные изменения вносятся путем термообработки, например, путем увеличения скорости охлаждения через точку перехода аустенита в феррит. Кроме того, увеличение скорости охлаждения перлитной стали (0.77 % углерода) примерно до 200oC в минуту создает DPH около 300, а охлаждение — 400.oC в минуту повышает DPH примерно до 400. Повышение твердости связано с образованием более тонкой микроструктуры перлита и феррита, которую можно получить при медленном охлаждении на воздухе.

Как правило, обычно используемые процессы термической обработки стали включают отжиг, закалку, отпуск, борирование, науглероживание, цементацию, азотирование, обезуглероживание, цианирование и многое другое. Тем не менее, не каждая марка стали должна проходить все указанные термообработки, но все стали нуждаются в обработке.

Термическая обработка нержавеющей стали

Еще одним термообрабатываемым металлом является нержавеющая сталь. Для нержавеющей стали они обычно обрабатываются в зависимости от марки или типа сплава. Методы термической обработки, включая закалку, снятие напряжений и отжиг, помогают повысить коррозионную стойкость и пластичность нержавеющей стали во время изготовления. Это также помогает создать твердую структуру, устойчивую к истиранию и высоким механическим нагрузкам.

Для нержавеющей стали они обычно обрабатываются в зависимости от марки или типа сплава. Методы термической обработки, включая закалку, снятие напряжений и отжиг, помогают повысить коррозионную стойкость и пластичность нержавеющей стали во время изготовления. Это также помогает создать твердую структуру, устойчивую к истиранию и высоким механическим нагрузкам.

Термическая обработка нержавеющей стали в основном проводится в контролируемых условиях, чтобы предотвратить обезуглероживание, науглероживание и образование накипи на поверхности нержавеющей стали. Обычно используемые методы термической обработки нержавеющей стали включают отжиг (закалочный отжиг, технологический отжиг и стабилизирующий отжиг), закалку, снятие напряжений и многое другое.

Термическая обработка титана

Титан и его сплавы подвергаются термической обработке для снижения остаточных напряжений, возникающих при изготовлении (снятие напряжения). Кроме того, это приводит к оптимальному сочетанию размерной стабильности и обрабатываемости (отжиг). Для повышения прочности титана и его сплавов применяют Solution Treating & Aging. Когда дело доходит до термической обработки, титановые сплавы классифицируются как альфа-, почти альфа-, альфа-бета или бета-сплавы.

Для повышения прочности титана и его сплавов применяют Solution Treating & Aging. Когда дело доходит до термической обработки, титановые сплавы классифицируются как альфа-, почти альфа-, альфа-бета или бета-сплавы.

- В то время как альфа- и почти альфа-сплавы титана могут быть сняты с напряжения и отожжены, высокая прочность не может быть достигнута никаким типом термообработки.

- Коммерческие бета-сплавы считаются метастабильными бета-титановыми сплавами. При воздействии выбранных высоких температур оставшаяся бета-фаза разлагается и происходит упрочнение материала. Для получения бета-сплавов можно комбинировать старение и обработку для снятия напряжений, в то время как отжиг и обработка на твердый раствор могут быть идентичными операциями.

- Как следует из названия, сплавы альфа-бета представляют собой двухфазные сплавы, содержащие как альфа-, так и бета-фазы. Они кажутся наиболее универсальными и наиболее распространенными из трех разновидностей сплавов титана.

Термическая обработка меди

Медь как металл имеет приятный цвет, но наиболее важными характеристиками меди являются ее высокая тепло- и электропроводность, прочность, обрабатываемость, хорошая коррозионная стойкость, немагнитность и простота изготовления. Конечные продукты производства меди обычно называют продуктами литейного и прокатного производства. Они могут включать кабель и проволоку, полосу, прут, трубу, литье, профили из порошковой металлургии, листы, плиты, стержни, поковки и многое другое. Эти вышеупомянутые продукты производятся с использованием меди и ее сплавов и могут подвергаться термообработке для самых разных целей.

Наиболее часто используемые методы термической обработки меди включают гомогенизацию, снятие напряжений, отжиг, дисперсионное твердение и многие другие.

Общие методы термообработки

Отжиг — это метод термической обработки, который заключается в нагревании металла до определенной температуры, а затем в медленном охлаждении того же металла, при котором образуется улучшенная микроструктура. Этот процесс может быть осуществлен полностью или частично путем разделения составляющих. Этот метод обычно используется для размягчения металла для холодной обработки, чтобы улучшить его характеристики или свойства, такие как обрабатываемость, электропроводность, пластичность и ударная вязкость.

Этот процесс может быть осуществлен полностью или частично путем разделения составляющих. Этот метод обычно используется для размягчения металла для холодной обработки, чтобы улучшить его характеристики или свойства, такие как обрабатываемость, электропроводность, пластичность и ударная вязкость.

Это полезно для снятия напряжений в металле, возникающих в результате предшествующих процессов холодной обработки давлением. При рекристаллизации возникшая пластическая деформация снимается, когда температура металла пересекает верхнюю критическую температуру.

Используя этот метод термической обработки, детали, подлежащие термической обработке, могут подвергаться самым разнообразным методам. Эти методы включают, помимо прочего, частичный отжиг, полный отжиг, рекристаллизацию и окончательный отжиг.

Черные сплавы могут подвергаться либо процессу отжига, либо полному отжигу. В этом случае процесс отжига включает более высокую скорость охлаждения вплоть до нормализации включительно для получения однородной микроструктуры. С другой стороны, полный отжиг включает медленное охлаждение для получения крупного перлита.

С другой стороны, полный отжиг включает медленное охлаждение для получения крупного перлита.

Цветные металлы в основном подвергаются самым разнообразным методам отжига. Это включает в себя частичный отжиг, полный отжиг, рекристаллизационный отжиг и окончательный отжиг.

Нормализация

Метод нормализующей термической обработки применяют, когда требуется снять внутренние напряжения. Это напряжение может быть вызвано такими процессами, как литье, сварка или закалка. Этот процесс требует нагрева металлических деталей до температуры 40oC выше его верхней критической температуры.

Другая польза нормализации заключается в обеспечении однородности размера и состава при создании сплава. Нормализацию можно применять и для аустенитизированных ферросплавов, охлажденных на открытом воздухе.

Этот метод выгоден, потому что он производит мартенсит, перлит и даже бейнит. Это дает более твердую и прочную сталь, чем отожженная сталь. Это факт, что нормализованная сталь прочнее любой термообработанной стали. В связи с этим детали, которые необходимы для поддержки массивных внешних нагрузок или применения в ударной вязкости, всегда нормируются. Это поможет детали соответствовать требованиям детали, необходимой для проекта.

В связи с этим детали, которые необходимы для поддержки массивных внешних нагрузок или применения в ударной вязкости, всегда нормируются. Это поможет детали соответствовать требованиям детали, необходимой для проекта.

Снятие стресса

Когда некоторые детали подвергаются процессам, включая формование, прокатку, правку или механическую обработку, в детали остается определенное внутреннее напряжение. Чтобы снять это внутреннее напряжение, используется метод термообработки для снятия напряжения.

Метод термообработки для снятия напряжения используется для уменьшения или устранения напряжений, которые возникли в детали из-за предшествующих технических действий, выполненных с такими деталями. В основном это делается путем нагревания деталей до температуры ниже критической температуры с последующим однородным охлаждением.

Техника термообработки для снятия напряжения используется на таких предметах, как котлы, воздушные резервуары, сосуды под давлением и многое другое.

старение

Старение также известно как дисперсионное твердение. Этот метод термообработки в основном известен своим применением для повышения предела текучести ковких металлов. Механизм действия этого метода создает однородно диспергированные частицы в зернистой структуре металла, что приводит к изменению свойств.

После технологии термической обработки, достигающей высоких температур, следует дисперсионное твердение. Старение, с другой стороны, только повышает температуру до оптимального уровня и быстро снова снижает ее.

В то время как некоторые металлы стареют естественным образом (при комнатной температуре), другие стареют искусственно — по сути, при повышенных температурах. Естественно стареющие металлы очень легко хранить при более низких температурах. Естественно стареющие сплавы в некоторых приложениях хранятся в морозильной камере, чтобы избежать затвердевания до тех пор, пока не наступит время их использования. Сплавы, которые могут подвергаться дисперсионному твердению, включают сплав алюминия (серия 2000, серия 6000 и серия 7000), сталь (марочная сталь) и многие другие.

гашение

Закалка или закалка включает в себя нагрев деталей выше их верхней критической температуры и быстрый возврат температуры такой детали до комнатной температуры. Возвращение к комнатной температуре осуществляется путем помещения горячего металла в масло, рассол, растворенный в воде полимер или другую подходящую жидкость для полного затвердевания конструкции. Этот процесс осуществляется в быстром состоянии. Закалка производится как для черных, так и для цветных сплавов. В то время как цветные металлы производят более мягкие детали, чем обычные, сплавы черных металлов производят более твердые детали.

Закалочная твердость желаемой детали зависит от используемого метода закалки и химического состава металла. Закалка производится для черных металлов, включая железо и сталь, и цветных металлов, включая сплавы никеля, меди, алюминия и многих других. Однако большинство цветных металлов производят противоположный эффект при закалке. К таким материалам относятся алюминий, медь или никель, аустенитная нержавеющая сталь, такая как 316 и 304.

упрочнение

В области термической обработки закалка является наиболее распространенным методом, используемым для повышения твердости деталей. В некоторых ситуациях закаливается только поверхность этих деталей.

Для этого требуемую для термической обработки деталь закаливают термообработкой до заданной температуры, затем быстро охлаждают путем помещения в охлаждающую среду. Используемая охлаждающая среда включает, помимо прочего, рассол, воду или масло. Конечный продукт термической обработки закалкой повысит прочность и твердость, однако одновременно возрастет и хрупкость материала.

Одним из видов процесса закалки является поверхностная закалка, при которой только металлические детали обладают твердостью внешнего слоя. Это означает, что полученный кусок будет иметь более мягкую сердцевину, но более твердый внешний слой. Эта твердость внешнего слоя характерна для валов, потому что она защищает его внешний слой от износа материала.

Отпуск — это метод термической обработки, используемый для повышения устойчивости сплавов на основе железа, таких как сталь. Хотя сплавы на основе железа демонстрируют высокий уровень твердости, они часто слишком хрупкие, чтобы их можно было использовать в большинстве случаев. В результате отпуск используется для изменения пластичности, твердости, прочности и хрупкости, чтобы облегчить обработку. Для этого деталь подвергается термической обработке ниже критической точки, так как более низкая температура снижает хрупкость, сохраняя при этом твердость детали. С другой стороны, если требуется повышенная пластичность при меньшей твердости и прочности, требуется более высокая температура.

Хотя сплавы на основе железа демонстрируют высокий уровень твердости, они часто слишком хрупкие, чтобы их можно было использовать в большинстве случаев. В результате отпуск используется для изменения пластичности, твердости, прочности и хрупкости, чтобы облегчить обработку. Для этого деталь подвергается термической обработке ниже критической точки, так как более низкая температура снижает хрупкость, сохраняя при этом твердость детали. С другой стороны, если требуется повышенная пластичность при меньшей твердости и прочности, требуется более высокая температура.

Другой подход к этому — покупка закаленных деталей или их закалка перед обработкой. В отличие от процесса обработки после механической обработки, его может быть трудно обрабатывать, но он устраняет риск изменения размера детали. Этот процесс также помогает устранить необходимость в шлифовальном цехе для получения жестких допусков или отделки.

обезуглероживание

Обезуглероживание включает удаление углерода с поверхности желаемых деталей либо в процессе нормального старения окисления, либо путем нагревания. Это явление деградации поверхности при термической обработке и ковке стали. Его также можно описать как металлургический процесс, при котором поверхность стали обедняется содержанием углерода. Это делается в основном за счет химического воздействия или нагрева стальной детали выше нижней критической температуры.

Это явление деградации поверхности при термической обработке и ковке стали. Его также можно описать как металлургический процесс, при котором поверхность стали обедняется содержанием углерода. Это делается в основном за счет химического воздействия или нагрева стальной детали выше нижней критической температуры.

Содержание углерода в металле влияет на твердость металла. В процессе обезуглероживания углерод диффундирует с поверхности металла, что приводит к его ослаблению. Хотя этот процесс снижает прочность металла, он также увеличивает деформацию сдвига ниже поверхности металла. Это также снижает сопротивление усталости, в то время как скорость износа и рост трещин увеличиваются.

Общий процесс термообработки

В производственных помещениях используются самые разные методы термообработки. Каждый из методов термообработки имеет разные результаты, но у них есть общие этапы, в том числе:

- Отопление

- Замачивание

- Охлаждение

Отопление

В большинстве процессов термообработки нагрев является первым этапом. Многие термообрабатываемые сплавы изменяют структуру всякий раз, когда их нагревают до определенной температуры. При комнатной температуре структура сплава может быть либо механической смесью твердого раствора, либо комбинацией механической смеси и смеси твердого раствора.

Многие термообрабатываемые сплавы изменяют структуру всякий раз, когда их нагревают до определенной температуры. При комнатной температуре структура сплава может быть либо механической смесью твердого раствора, либо комбинацией механической смеси и смеси твердого раствора.

Например, механическую смесь можно сравнить с бетоном точно так же, как песок и гравий удерживаются вместе цементом в одно целое. Точно так же в механической смеси элементы и соединения видны и удерживаются вместе матрицей неблагородных металлов.

Твердым раствором называют раствор, в котором два или более металлов поглощаются другим, образуя единое целое. Поэтому, когда сплав находится в виде твердого раствора, элемент и соединения, из которых состоит деталь, поглощаются друг другом.

При комнатной температуре металл в своей механической смеси переходит в частичный раствор или в твердый раствор при нагревании. Во время этого процесса химические свойства и состав изделия могут изменяться по размеру зерна и структуре. Существует вероятность того, что сплав окажется в одном из трех состояний, объясненных ранее, в зависимости от используемой методики.

Существует вероятность того, что сплав окажется в одном из трех состояний, объясненных ранее, в зависимости от используемой методики.

Замачивание

Этот этап также рассматривается как этап выдержки, металл, подвергающийся термообработке, выдерживается при необходимой температуре. Металл должен оставаться при этой температуре до тех пор, пока тепло не будет равномерно распределено, что называется выдержкой. Продолжительность времени, которое он проведет при этой температуре, зависит от требований. Например, чем больше масса детали, тем больше времени требуется для замачивания детали. Еще одним фактором, влияющим на продолжительность, является тип материала.

Охлаждение

После того, как деталь была пропитана должным образом, следующим шагом будет ее охлаждение. При этом структура детали может претерпевать изменения от одного химического состава к другому, возвращаться к своему первоначальному виду или оставаться прежней. В зависимости от скорости охлаждения и типа металла металл в твердом растворе может оставаться неизменным во время охлаждения, превращаться в комбинацию двух или превращаться в механическую смесь. Интересен тот факт, что результат предсказуем, поэтому можно предсказать, что часть закончится так, как ожидалось.

Интересен тот факт, что результат предсказуем, поэтому можно предсказать, что часть закончится так, как ожидалось.

Следовательно, можно изготовить широкий спектр металлов, чтобы они соответствовали определенным структурам, чтобы повысить их ударную вязкость, твердость, прочность на растяжение, пластичность и многое другое.

Необходимое оборудование для термической обработки

Для получения успешного процесса термообработки требуется тщательный контроль над всеми факторами, влияющими на нагрев и охлаждение детали. Этот контроль возможен только при наличии надлежащего оборудования, которое соответствует требованиям проекта. Следовательно, используемая печь должна быть надлежащего типа и размера, в которой температура должна контролироваться и поддерживаться в пределах, установленных для каждой операции.

Кроме того, атмосферные условия внутри печи могут влиять на состояние деталей, подлежащих термообработке. Кроме того, закалочная среда и закалочное оборудование должны подбираться в соответствии с используемым материалом и процессом термообработки. Наконец, должно быть предусмотрено оборудование для обработки деталей и материалов, правки деталей и очистки металлов. Ниже приведены различные типы печей, необходимых для процесса термообработки:

Наконец, должно быть предусмотрено оборудование для обработки деталей и материалов, правки деталей и очистки металлов. Ниже приведены различные типы печей, необходимых для процесса термообработки:

- Печь периодического действия: состоит из изолированных камер с системой нагрева, стальным кожухом и доступом к камере.

- Колпаковая печь: состоит из съемных крышек, называемых колпаковами, которые можно опускать над загрузкой и подом с помощью крана.

- Коробчатые печи: большинство из них были модернизированы до полунепрерывных печей периодического действия с функциями, включающими камеры медленного охлаждения и встроенные закалочные ванны.

- Печь с выдвижным подом: также считается печью с выдвижным подом, которая представляет собой чрезвычайно большую печь периодического действия с подвижной изолированной тележкой, которую можно перемещать в печь и из печи.

- Печь элеваторного типа: под и тележка подкатываются под печь, в отличие от печи с тележкой.

- Печь с кипящим слоем: состоит из цилиндрической реторты, изготовленной из жаропрочного сплава.

- Шахтная печь: печь строится в яме и доходит до уровня пола или немного выше

- Печь для соляных ванн: для термической обработки используются различные соли.

Вопросы и Ответы

Заключение

В заключение, термическая обработка — это способ использования методов контролируемого нагрева и охлаждения для изменения физических свойств металлов с целью их улучшения. В результате такие металлы получают возможность использования в самых разных отраслях промышленности. Кроме того, термическая обработка является важной частью процесса точной обработки для преобразования деталей и обеспечения того, чтобы ваши детали работали так, как ожидается для ваших проектов.

Термическая обработка прецизионных токарных деталей

перейти к содержанию

Предыдущий

Посмотреть увеличенное изображение

Термическая обработка прецизионно обработанного компонента представляет собой контролируемый процесс нагрева и охлаждения, который изменяет физические свойства металла для достижения конкретных требований. Во многих случаях термическая обработка используется для повышения прочности, твердости и износостойкости. Однако, в зависимости от материала и используемого процесса, его также можно использовать для снятия внутреннего напряжения, улучшения обрабатываемости, улучшения электрических или магнитных свойств или повышения пластичности и мягкости.

Во многих случаях термическая обработка используется для повышения прочности, твердости и износостойкости. Однако, в зависимости от материала и используемого процесса, его также можно использовать для снятия внутреннего напряжения, улучшения обрабатываемости, улучшения электрических или магнитных свойств или повышения пластичности и мягкости.

Процесс термообработки включает 3 основных этапа:

- Нагрев: металл нагревается до определенной температуры, при которой изменяются структурные свойства.

- Замачивание: металл выдерживается при указанной температуре до тех пор, пока вся деталь не будет равномерно нагрета.

- Охлаждение: металл охлаждается до комнатной температуры с заданной скоростью.

Термическая обработка используется в основном для сталей и стальных сплавов, но также может применяться для некоторых марок алюминия. Pioneer Service имеет опыт механической обработки и термической обработки широкого спектра стальных сплавов и материалов из углеродистой стали для удовлетворения требований проекта.

Существует 4 основных типа термической обработки стали:

- Закалка: как следует из названия, этот процесс используется для упрочнения материала и придания ему большей прочности. Однако при этом процессе пластичность материала также снижается (т.е. он становится более хрупким) и, в зависимости от области применения, возникает необходимость в отпуске после закалки.

Для деталей, требующих закалки, материал медленно нагревают до высокой температуры, выдерживают при определенной температуре в течение определенного времени, а затем быстро охлаждают, погружая в воду или масло. Это быстрое охлаждение в жидкости называется закалкой.

Для углеродистой стали сталь должна быть охлаждена до температуры ниже 1000 градусов по Фаренгейту менее чем за 1 секунду. Для легированных сталей скорость охлаждения уменьшится.

- Отпуск: Закалка материала увеличивает внутренние напряжения, а отпуск снимает эти напряжения. Материал будет проходить через аналогичный трехэтапный процесс при отверждении, хотя это делается при более низких температурах.

Процесс охлаждения для закалки почти всегда осуществляется на воздухе, а не в жидкости.

Процесс охлаждения для закалки почти всегда осуществляется на воздухе, а не в жидкости. - Отжиг: отжиг часто используется для повышения пластичности материалов (уменьшает вероятность растрескивания металла), для снятия напряжения или смягчения металла. Это обычно считается противоположностью закалке. В этом процессе металл очень медленно нагревают до определенной температуры, выдерживают там определенное время (вымачивание), а затем медленно охлаждают на воздухе — обычно оставляя детали в печи, пока они нормально остывают. Для низкоуглеродистых сталей температура отжига высока, и по мере увеличения уровня углерода температура отжига будет снижаться.

- Нормализация: этот процесс используется для снятия внутренних напряжений, возникших во время обработки. Для нормализации детали будут выниматься из печи для воздушного охлаждения после стадии нагрева и выдержки. Удаление из печи приведет к более быстрому охлаждению деталей, хотя масса деталей повлияет на эту скорость (более мелкие и тонкие детали будут остывать быстрее, чем более крупные и толстые).

Нормализованная сталь прочнее отожженной.

Нормализованная сталь прочнее отожженной.

Несмотря на то, что существует множество свойств металлов, которые можно улучшить с помощью термической обработки, этот процесс может оказывать неблагоприятное воздействие на поверхность детали.

- Окалина на поверхности детали – влияет на чистоту поверхности

- Деформация детали – некоторые длинные тонкие детали будут изгибаться или деформироваться в процессе термообработки

- Окрашивание детали – в процессе термообработки материал затемняется, и он больше не будет блестеть, как после механической обработки.

Детали могут быть выпрямлены после термической обработки для устранения деформации, а также обычно возможна шлифовка для достижения требуемой постоянной чистоты поверхности. Однако вернуть цвет детали к тому состоянию, в котором он был до термической обработки, удается редко. Вот тот же компонент после термообработки и шлифовки:

Pioneer Service производит широкий спектр токарных стальных компонентов для клиентов в медицинской, аэрокосмической, нефтегазовой, газоно-садовой, электротранспортной и других отраслях. Мы работаем со многими квалифицированными партнерами по термообработке, в зависимости от объема необходимых деталей и заданных требований к обработке. Если для вашего проекта требуется прецизионный токарный компонент с термообработкой , , свяжитесь с нашей командой по продажам и проектированию сегодня, чтобы мы могли предоставить вам цитату. Мы также будем рады ответить на любые вопросы о наших возможностях и опыте. Для получения дополнительной информации о других услугах по финишной обработке, которые Pioneer Service может предоставить для компонентов с точной обработкой, см. нашу страницу «Услуги по финишной обработке».

Мы работаем со многими квалифицированными партнерами по термообработке, в зависимости от объема необходимых деталей и заданных требований к обработке. Если для вашего проекта требуется прецизионный токарный компонент с термообработкой , , свяжитесь с нашей командой по продажам и проектированию сегодня, чтобы мы могли предоставить вам цитату. Мы также будем рады ответить на любые вопросы о наших возможностях и опыте. Для получения дополнительной информации о других услугах по финишной обработке, которые Pioneer Service может предоставить для компонентов с точной обработкой, см. нашу страницу «Услуги по финишной обработке».

Ссылка для загрузки страницы

Как определить наилучшую термообработку для ваших деталей

Задолго до многих современных технологических достижений люди подвергали металлы термообработке для улучшения их физических и химических свойств для определенного применения. В средние века кузнецы ковали и закаливали металлы (хотя и относительно грубо) для создания лезвий, инструментов и товаров для повседневной жизни. Теперь у металлургов и инженеров-материаловедов есть гораздо более широкий спектр специализированных методов и оборудования для адаптации материалов к конкретным приложениям.

Теперь у металлургов и инженеров-материаловедов есть гораздо более широкий спектр специализированных методов и оборудования для адаптации материалов к конкретным приложениям.

Но существует множество различных термообработок, таких как закалка, отпуск, старение, снятие напряжений и цементация. Чтобы избежать путаницы, рассмотрим наиболее распространенные способы термообработки, а также их назначение, плюсы и минусы.

Этот вал проходит индукционную закалку. Локальный нагрев на валу (красное/белое свечение) сразу же сопровождается гашением распыленной водой, которая быстро охлаждает его.

Отжиг

Отжиг включает в себя повышение температуры металла до достижения им равновесного состояния, как это определено его фазовой диаграммой. Он используется для изменения физических свойств металла, таких как его твердость, но также могут быть локальные химические изменения, зависящие от фазовых переходов. Обработка отжигом обычно следует за механической обработкой, такой как механическая обработка и шлифование, или даже за другой термической обработкой, такой как закалка.

Закалка и отпуск. Закалка включает в себя нагрев стали выше ее критической температуры и выдержку при этой температуре достаточно долго, чтобы позволить микроструктуре полностью измениться на аустенитную фазу. Затем сталь подвергают закалке — процессу, при котором сталь быстро охлаждается путем помещения ее в воду, масло или раствор полимера. Это «замораживает» его микроструктуру. То, в чем сталь закаливается для охлаждения, определяет скорость охлаждения, а скорость охлаждения определяет микроструктуру после закалки.

Металлурги используют диаграмму времени-температуры-преобразования металла (диаграмму ТТТ) для предсказания результирующей микроструктуры, будь то мартенсит, бейнит или перлит. С такими структурами можно использовать ферросплавы с содержанием углерода более 0,3% масс. может быть чрезвычайно твердым (>60 HRC), особенно мартенситная структура. Но повышенная твердость сопровождается снижением прочности.

Закалка, процесс отжига, следует за закалкой. Сталь становится чрезвычайно твердой и хрупкой после закалки, поэтому она проходит еще один этап, чтобы уменьшить свою твердость и повысить пластичность, сохраняя при этом свою микроструктуру.

Сталь становится чрезвычайно твердой и хрупкой после закалки, поэтому она проходит еще один этап, чтобы уменьшить свою твердость и повысить пластичность, сохраняя при этом свою микроструктуру.

Металлические детали загружаются в корзины, а затем втягиваются в печь науглероживания в Advanced Heat Treat Corp. Там они будут нагреваться выше критических температур металла.

Отпуск стали ниже критической температуры позволяет ей сохранить свою мартенситную структуру, но при достаточно длительном отпуске она превращается в смесь феррита и мелких карбидов, точный размер которых зависит от температуры отпуска. Это делает сталь более мягкой и пластичной. Ключевыми параметрами отпуска являются температура и время, и их необходимо точно контролировать для достижения желаемой конечной твердости. Более низкие температуры поддерживают более высокую твердость при снятии внутренних напряжений, а более высокие температуры снижают твердость.

После первоначального литья или механической обработки закалка и отпуск придают стали твердость и прочность для изготовления деталей с характеристиками материала. Затем детали могут быть обработаны до конечного состояния. Закалка и отпуск искажают металл, поэтому детали всегда проходят эти два процесса перед окончательной обработкой. Для деталей с дополнительными процессами термообработки, используемыми для изменения свойств поверхности, закалка и отпуск определяют основные свойства детали, такие как твердость, прочность и пластичность. (Дополнительные процедуры поверхностного упрочнения будут рассмотрены позже.)

Затем детали могут быть обработаны до конечного состояния. Закалка и отпуск искажают металл, поэтому детали всегда проходят эти два процесса перед окончательной обработкой. Для деталей с дополнительными процессами термообработки, используемыми для изменения свойств поверхности, закалка и отпуск определяют основные свойства детали, такие как твердость, прочность и пластичность. (Дополнительные процедуры поверхностного упрочнения будут рассмотрены позже.)

Снятие стресса. Снятие напряжения, этап отжига, следует за шлифованием, холодной обработкой, сваркой или окончательной обработкой и выполняется после закалки и отпуска металла до желаемой микроструктуры и прочности. Это означает, что необходимо уделить особое внимание тому, чтобы заготовка не подвергалась отжигу слишком близко к ее температуре отпуска. Это предотвращает изменение ранее достигнутой твердости и микроструктуры.

Снятие напряжения удаляет внутренние дислокации или дефекты, делая металл более стабильным в размерах после окончательной обработки, такой как газовое или ионное азотирование. Снятие напряжения не предназначено для существенного изменения физических свойств металла; изменения твердости и прочности на самом деле нежелательны.

Снятие напряжения не предназначено для существенного изменения физических свойств металла; изменения твердости и прочности на самом деле нежелательны.

Дисперсионное твердение. Дисперсионное твердение — это особый этап отжига, также известный как старение из-за того, что некоторые металлы со временем затвердевают при докритических температурах. Как уже отмечалось, этот метод упрочнения ограничивается теми металлами, которые подверглись закалке и представляют собой пересыщенный раствор, то есть материал находится в неравновесном состоянии по отношению к присутствующим фазам.

В этих сплавах перенасыщенный мартенситный раствор нагревают (от 500° до 550°C) и выдерживают от 1 до 4 часов, позволяя осадкам равномерно зародышеобразоваться и расти. В результате получается недеформируемая сталь с высоким пределом прочности и пределом текучести с лучшими свойствами износостойкости, чем в несостаренном состоянии. Фазы выделения, состав и размеры зависят от стареющего сплава, но все они имеют одинаковый общий эффект упрочнения материала.

Не все ферросплавы подходят для этого механизма закалки, но превосходными кандидатами являются мартенситные нержавеющие стали, такие как 17-4, 15-5 и 13-8, а также мартенситностареющие стали. (Термин «старение» сочетает в себе два слова «мартенситный» и «старение». Эти стали обладают превосходной прочностью и ударной вязкостью без потери ковкости, но они не могут хорошо удерживать режущую кромку. Старение относится к длительному процессу термообработки.) Для этих сплавов перенасыщенный мартенситный раствор нагревают (от 500 до 550°С) и выдерживают в течение 1-4 часов, позволяя осадкам равномерно зародышеобразоваться и расти. В результате получается недеформируемая сталь с высоким пределом прочности и пределом текучести с лучшими свойствами износостойкости, чем в несостаренном состоянии.

Индукционная закалка. Индукционная закалка очень похожа на закалку, но с одним отличием: индукционная закалка нагревается избирательно. Это связано с тем, что при индукционной закалке нагрев осуществляется с помощью магнитных катушек, разработанных в соответствии с геометрией детали. Это означает, что критически важные элементы детали могут быть усилены, а сердцевина детали — нет. Вместо этого сердцевина сохраняет прочность и пластичность металла. Так же, как и при традиционной закалке, используется вода, масло или раствор полимера.

Это означает, что критически важные элементы детали могут быть усилены, а сердцевина детали — нет. Вместо этого сердцевина сохраняет прочность и пластичность металла. Так же, как и при традиционной закалке, используется вода, масло или раствор полимера.

Индукционная закалка может быть выполнена для сталей с содержанием углерода более 0,3 мас.%, а также для деталей с размерами и геометрией, для которых могут быть разработаны индукционные катушки. Индукционная закалка также значительно сокращает время обработки, необходимое для закалки деталей, и снижает риск обезуглероживания. В отличие от традиционного нагрева и закалки, индукционная термообработка представляет собой поверхностно-ограниченную термообработку с глубиной закалки от 0,5 до 10 мм.

Ступицы трансмиссии подвергаются газовому азотированию в пакетах, что позволяет азотирующим газам (аммиаку) проходить между деталями для полной термообработки поверхностей. Детали укладываются на высоту, соответствующую рабочему объему сосуда, чтобы максимизировать эффективность процесса.

Цементация

Термообработка для цементации, которая включает азотирование, нитроцементацию, цементацию и карбонитрацию, изменяет химический состав детали — в отличие от ранее упомянутых методов отжига — и фокусируется на свойствах ее поверхности. Эти процессы создают упрочненные поверхностные слои глубиной от 0,01 до 0,25 дюйма, в зависимости от времени обработки и температуры. Увеличение толщины закаленного слоя влечет за собой более высокие затраты из-за дополнительного времени обработки, но увеличенный срок службы детали может быстро оправдать дополнительные затраты на обработку. Специалисты по материалам могут применять эти процессы для получения наиболее рентабельных деталей для конкретных применений.

Науглероживание и нитроцементация. Науглероживание идеально подходит для деталей, требующих дополнительного упрочнения поверхности для повышения износостойкости, но требующих более мягкого сердечника для превосходной прочности. Науглероживание — это высокотемпературный процесс (от 900 до 950°C), который включает добавление и диффузию углерода в сталь. Эти температуры выше критической температуры стали, поэтому последующая закалка позволяет богатой углеродом поверхности образовывать мартенсит, в то время как сердцевина остается более мягкой ферритной и/или перлитной структурой. Глубина закалки может достигать 0,25 дюйма, в зависимости от времени, в течение которого деталь выдерживается при температурах науглероживания.

Эти температуры выше критической температуры стали, поэтому последующая закалка позволяет богатой углеродом поверхности образовывать мартенсит, в то время как сердцевина остается более мягкой ферритной и/или перлитной структурой. Глубина закалки может достигать 0,25 дюйма, в зависимости от времени, в течение которого деталь выдерживается при температурах науглероживания.

Как уже упоминалось, преимуществом науглероживания является глубокий износостойкий слой с высокой твердостью. Это идеально подходит для зубчатых колес, лезвий и режущих инструментов. Науглероживание создает твердые, прочные детали из более дешевых легированных сталей и низкоуглеродистых сталей, таких как 1008, 1018 и 8620. Для сплавов с более высоким содержанием углерода (> 0,3 мас.% углерода) науглероживание оказывает минимальное или даже вредное воздействие, поскольку углерод в исходный сплав мог привести к сквозной или объемной мартенситной структуре. Следует также отметить, что температуры науглероживания вызывают некоторую деформацию детали.

Для низкоуглеродистых сталей без значительного количества легирующих элементов, способствующих упрочнению, добавление азота в процесс может увеличить поверхностную твердость. Добавление азота называется карбонитрированием. Карбонитрация обычно выполняется при несколько более низких температурах, чем науглероживание (850 °C), поэтому деформация меньше, но также уменьшается глубина закалки (для сопоставимого времени обработки). Закаленная поверхность, созданная во время карбонитрации, хотя и тоньше, но обладает большей твердостью и устойчивостью к повышенным температурам обработки (таким как отпуск и снятие напряжений) 9.0003

Азотирование и нитроцементация. Альтернативой высокотемпературной цементации/науглероживанию является азотирование/нитроцементация. Он также производит закаленные поверхностные слои и аналогичную износостойкость, но он распространяет азот по всему поверхностному слою (не углерод) и использует докритические температуры обработки. Типичные диапазоны температур для азотирования составляют от 450° до 575°C. Это означает, что детали могут быть обработаны в их окончательном обработанном состоянии и практически не подвергаются деформации, поэтому требуется небольшая обработка после азотирования (если она требуется). Более низкие температуры также поддерживают желаемую микроструктуру сердцевины и физические свойства, модифицируя поверхностный слой для данного применения. Одно замечание, которое следует учитывать при выборе азотирования: информируйте специалиста по термообработке о любых температурах снятия напряжения, старения или отпуска, чтобы предотвратить изменение свойств сердцевины.

Это означает, что детали могут быть обработаны в их окончательном обработанном состоянии и практически не подвергаются деформации, поэтому требуется небольшая обработка после азотирования (если она требуется). Более низкие температуры также поддерживают желаемую микроструктуру сердцевины и физические свойства, модифицируя поверхностный слой для данного применения. Одно замечание, которое следует учитывать при выборе азотирования: информируйте специалиста по термообработке о любых температурах снятия напряжения, старения или отпуска, чтобы предотвратить изменение свойств сердцевины.

В отличие от науглероживания, которое ограничивается сталями с низким содержанием углерода, широкому диапазону сплавов можно придать поверхностную твердость от 600 до 1200 Hv посредством азотирования. Но сплавы, лучше всего подходящие для азотирования, обычно содержат номинальные количества микролегирующих элементов: Cr, V, Ti, Al и Mo. Азотирование может быть чрезвычайно полезным для нержавеющих и инструментальных сталей, содержащих большое количество хрома (10+ мас. %). Эти азотированные стали могут иметь поверхностную твердость значительно выше эквивалента 70 HRC, что идеально подходит для долговременной износостойкости.

%). Эти азотированные стали могут иметь поверхностную твердость значительно выше эквивалента 70 HRC, что идеально подходит для долговременной износостойкости.

Азотирование не ограничивается этими типами ферросплавов, так как низкоуглеродистые стали также могут подвергаться закалке. В дополнение к созданию закаленной износостойкой поверхности азотирование также образует составную зону. Зоны компаунда представляют собой богатые азотом слои, образующиеся на поверхности в процессе азотирования, которые обладают твердостью, износостойкостью (эквивалент >60 HRC), коррозионной стойкостью и . Это выгодно для низкоуглеродистых и низколегированных сталей, которые не рассматривались бы для суровых условий окружающей среды, если бы не наличие составной зоны.

Глубина закалки азотированных/нитроцементированных сплавов обычно составляет от 0,005 до 0,030 дюйма в зависимости от времени и температуры процесса. Более глубокие затвердевшие слои требуют больше времени. Толщина составной зоны может достигать 0,002 дюйма. толщиной, и это зависит от того, какой сплав подвергается нитридам, времени и температуре. Способ азотирования детали также влияет на глубину зоны. Азотирование может осуществляться газовым или ионным (плазменным).

толщиной, и это зависит от того, какой сплав подвергается нитридам, времени и температуре. Способ азотирования детали также влияет на глубину зоны. Азотирование может осуществляться газовым или ионным (плазменным).

Газовое азотирование использует крекинг-аммиак в качестве источника азота и выполняется в среде с избыточным давлением. Он идеально подходит для серийной обработки больших объемов, а также превосходен в отношении однородности температуры и азотирования деталей с глубокими отверстиями или каналами. Газовое азотирование не рекомендуется для пористых деталей, поскольку газ, протекающий через поры, может вызвать сильное охрупчивание.

Ионное азотирование отлично подходит для селективного азотирования, поскольку детали можно изолировать от плазмы, чтобы предотвратить азотирование. Ионное азотирование выполняется путем приложения разности электрических потенциалов между анодом и деталью (катодом) в вакууме. Эта разность потенциалов образует азотную плазму (уникальное фиолетовое свечение), которая выталкивает атомы азота на открытые поверхности детали.

Плазменное азотирование хорошо подходит для сплавов, таких как нержавеющая сталь, поскольку оно быстро разрушает пассивные оксидные поверхности. Как правило, стали с ионным азотированием имеют более тонкие зоны соединения, чем их аналоги с газовым азотированием, из-за постоянного распыления плазмы. Но это может быть идеальным для определенных применений, таких как зубчатые колеса, где контактные напряжения могут повредить поверхности с чрезмерными составными зонами.

Пурпурное свечение окружает эти детали, прошедшие ионное (плазменное) азотирование. Это вызвано ионизированными и возбужденными молекулами азота и атомами, бомбардирующими поверхность детали из-за приложенного потенциала. Азотируются только поверхности, подвергающиеся воздействию плазмы.

При сравнении азотирования и нитроцементации последнюю обычно проводят при более высоких температурах (575°C) и используют источник углерода. Добавление углерода образует более твердый, более износостойкий и более смазывающий слой.

Процесс охлаждения для закалки почти всегда осуществляется на воздухе, а не в жидкости.

Процесс охлаждения для закалки почти всегда осуществляется на воздухе, а не в жидкости. Нормализованная сталь прочнее отожженной.

Нормализованная сталь прочнее отожженной.