Содержание

Лекция №2. Теория сплавов

Лекция №2. Теория сплавов

Рассмотрим ряд основополагающих определений и понятий.

Сплав – вещество, полученное сплавлением двух и более

элементов (компонентов). Сплав, приготовленный преимущественно из металлических

элементов и обладающий металлическими свойствами, называются металлическим

сплавом.

По количеству компонентов сплавы соответственно

называются двойными, тройными и многокомпонентными.

Структурные составляющие – обособленные части сплава, имеющие одинаковое

строение с присущими им характерными особенностями.

Система – совокупность тел (твердых, жидких) в определенном

объеме при определенных внешних условиях, взятых для исследования.

Компонент – простейшая часть (вещество) из образующих систему. В

металлических сплавах компонентами являются элементы (металлы и неметаллы) и

химические соединения (не диссоциирующие при нагревании)

Фаза – однородная часть системы, имеющая физическую границу

раздела (поверхность), при переходе через которую химические состав или

структура изменяются скачком.

2.1. Строение сплавов

Чистые металлы находят довольно ограниченное применение. Основными

конструкционными материалами являются металлические сплавы. В основном сплавы

получают путём кристаллизации жидкого расплава нескольких металлов, но могут

быть и другие пути – спеканием, диффузией, осаждением и другие.

Почти все металлы в жидком состоянии растворяются друг

в друге в любых соотношениях и образуют однородный жидкий раствор с равномерным

распределением атомов одного металла среди атомов другого металла.

При образовании сплавов в процессе их затвердевания

возможно различное взаимодействие компонентов. По характеру взаимодействия

компонентов все сплавы подразделяются на три основных типа: механические смеси,

твердые растворы и химические соединения.

Механическая смесь двух компонентов образуется, если они не способны к

взаимодействию или взаимному растворению.

Каждый компонент при этом кристаллизуется в свою

кристаллическую решетку. Структура механических смесей неоднородная, состоящая

Структура механических смесей неоднородная, состоящая

из отдельных зерен компонента А и компонента В. Свойства механических смесей

зависят от количественного соотношения компонентов.

Если механическая смесь образуется при первичной

кристаллизации, она называется эвтектической, если в результате вторичной –

эвтектоидной.

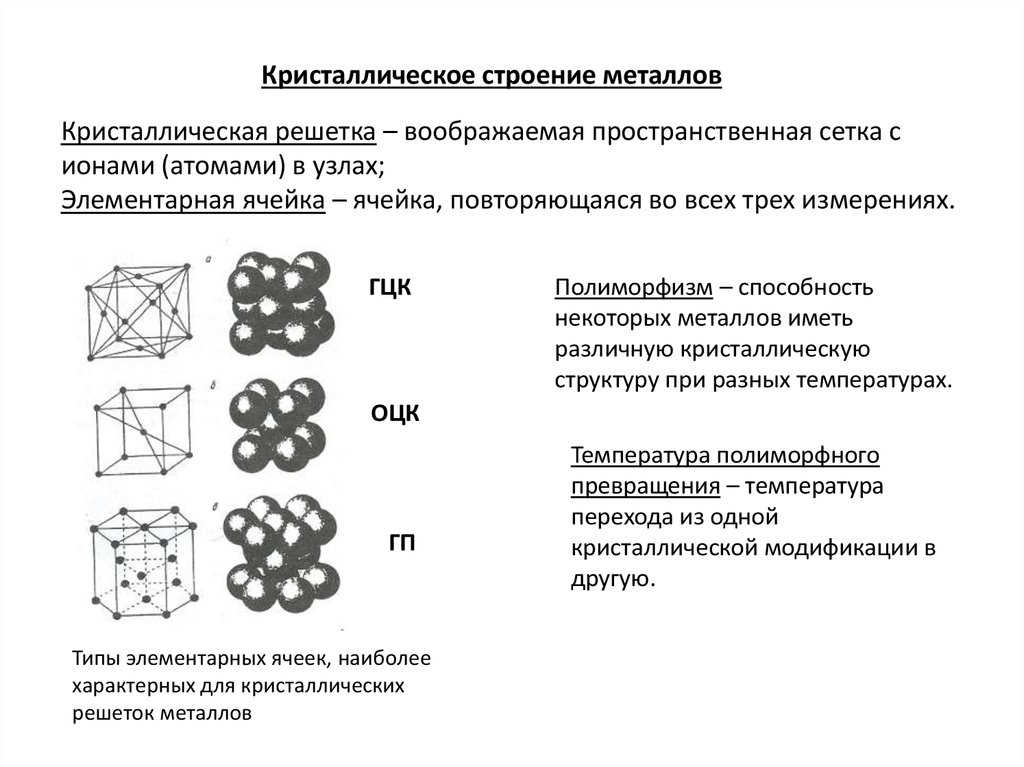

Твердые растворы образуются, когда один компонент растворяется в

другом. Тогда в твердом состоянии атомы одного компонента входят в

кристаллическую решетку другого. Если атомы кристаллической решетки одного

компонента А частичного замещаются атомами другого В, образуются твердые

растворы замещения, рис. 2.1а. Твердые растворы замещения образуются

элементами, атомные радиусы которых отличаются не более чем на 8 – 15%, но и в

этом случае кристаллическая решетка растворителя искажается, не утрачивая

своего строения.

Если атомы растворимого компонента В внедряются в

пустоты решетки растворителя А, то образуются твердые растворы внедрения (рис.

2.1б). Следовательно, атомы растворимого элемента должны быть соизмеримы с

Следовательно, атомы растворимого элемента должны быть соизмеримы с

пустотами кристаллической решетки растворителя. Концентрация твердых растворов

внедрения не может быть высокой – не более 1…2%.

Рис. 2.1. Схемы твердых растворов замещения (а)

внедрения (б)

Твердый раствор имеет однородную структуру и одну

кристаллическую решетку. Обозначают твердые растворы буквами греческого

алфавита α, β, γ, δ и т.д.

Химическое соединение образуется, если компоненты сплава А и В вступают в

химическое взаимодействие. Химическое соединение имеет свою кристаллическую

решетку, которая отличается от кристаллических решеток компонентов. При этом

сохраняется кратное соотношение компонентов, что позволяет выразить состав

химического соединения формулой АnВm.

Свойства химического соединения резко отличаются от

свойств образующих его компонентов при этом они, как правило, обладают большой

твердостью и хрупкостью (карбиды, нитриды и др. ). Химическое соединение имеет

). Химическое соединение имеет

однородную структуру, состоящую из одинаковых по составу и свойствам зерен, и

может играть роль компонента в сплавах.

2.2. Диаграммы состояния двойных сплавов

Диаграмма состояния – графическое изображение состояния сплава изучаемой

системы в зависимости от концентрации в нем компонентов и температуры.

Диаграмма состояния показывает равновесные, устойчивые состояния сплава, т.е.

такие, которые при данных условиях обладают минимальной свободной энергией.

Построение диаграмм состояния осуществляют

различными экспериментальными методами. Наиболее часто используется метод

термического анализа. Он заключается в том, что составляют несколько сплавов с

различной концентрацией компонентов, расплавляют их и медленно охлаждают,

фиксируя время охлаждения и температуру.

По полученным данным строят серию кривых

охлаждения в координатах: время (τ, сек) – температура (t,°С), на которых

наблюдают точки перегибов и температурные остановки – критические точки фазовых

переходов (рис. 2.2).

2.2).

Рис. 2.2. Кривая охлаждения сплава

В отличие от чистых металлов сплавы кристаллизуются не

при постоянной температуре, а в интервале температур, поэтому на кривых

охлаждения сплавов есть две критические точки. В верхней критической точке,

называемой точкой ликвидус (tл), начинается кристаллизация. В нижней

критической точке — солидус (tс) кристаллизация завершается.

Диаграмму строят в координатах температура –

концентрация. Линии диаграммы разграничивают области одинаковых фазовых

состояний. Для построения диаграммы состояния используют большое количество

кривых охлаждения для сплавов различных концентраций. При построении диаграммы

критические точки переносятся с кривых охлаждения на диаграмму (оси температура

– концентрация) и соединяются линией. В получившихся на диаграмме областях

записывают фазы или структурные составляющие. Линия начала кристаллизации

сплавов на диаграмме называется линией ликвидус, а линия окончания кристаллизации

– солидус.

Вид диаграммы зависит от того, как взаимодействуют

между собой компоненты.

Диаграмма состояния сплавов,

образующих механические смеси чистых компонентов (1

тип)

Рассмотрим кривые охлаждения нескольких сплавов

системы А – В, имеющих различный состав (рис. 2.3). Кристаллизация чистого

компонента А (100%) начинается в т.1 и заканчивается в т.1*, протекая при

постоянной температуре. Выше этой температуры компонент А находится в жидком

состоянии, ниже – в твердом. Аналогично происходит кристаллизация чистого

компонента В.

Кривая охлаждения сплава (60% А + 40%В) аналогична

кривым охлаждения чистых компонентов. На ней имеется также только одна

температурная остановка 2-2*, т.е. кристаллизация происходит при постоянной

температуре. Особенность кристаллизации этого сплава заключается в том, что

происходит одновременная кристаллизация обоих компонентов – появляются и растут

кристаллы, образуя мелкокристаллическую механическую смесь обоих компонентов

(А+В).

Механическая смесь двух или более разнородных

кристаллов, одновременно кристаллизующихся из жидкости, называется эвтектикой (от эвтэо (греч.) – легкоплавкий). Сплав,

отвечающий составу эвтектики, называют эвтектическим сплавом. Он имеет

постоянную и минимальную температуру плавления (кристаллизации) для сплавов

данной системы и постоянный химический состав.

Рис. 2.3. Диаграмма состояния сплавов, образующих

механические смеси

чистых компонентов, состав сплавов: 1 – 100%А, 2 –

80%А+20%В,

3 – 60%А+40%В, 4 – 20%А+80%В, 5 – 100%В

Кристаллизация сплава (80%А + 20%В) происходит иначе.

На кривой имеются две кристаллические точки: точка перегиба 1 и температурная

остановка 2-2*. Выше т.1 сплав находится в жидком состоянии, в т.1 появляются

первые зародыши кристаллов компонента А – начало кристаллизации. Выделение и

рост зерен А продолжается до т.2. При этой температуре жидкий сплав, вследствие

удаления из расплава компонента А в виде твердых кристаллов, приобретет

эвтектический состав (60%А + 40%В) и при постоянной температуре, равной

эвтектической, произойдет одновременная кристаллизация обоих компонентов (А+В),

т. е. произойдет эвтектическое превращение.

е. произойдет эвтектическое превращение.

Сказанное в равной степени относится и к сплаву (20%А

+ 80%В), отличие состоит лишь в том, что на участке 1–2 происходит образование

и рост зерен компонента В. Для этих сплавов характерной особенностью является

то, что кристаллизация на участке 1–2 происходит в интервале температур.

Полученные критические точки перенесем на диаграмму,

где координатами будут концентрация и температура. Если затем соединить линией

все точки начала кристаллизации (линия АСВ) и точки окончания кристаллизации

линия (ДСF), то получим диаграмму состояния системы А – В. Линия АСВ –

геометрическое место точек ликвидус, называется линией ликвидус. Линия

ДСF – линией солидус. Выше линии ликвидус находится жидкость

(расплав), ниже линии солидус – сплавы находятся в твердом состоянии. Сплав,

отвечающий составу эвтектики (точка С), как уже указывалось, называется эвтектическим.

Сплавы, находящиеся левее точки С, называют доэвтектическими. Их

Их

структура – избыточные кристаллы А и эвтектика (А+В). Сплавы, расположенные

правее точки С, – заэвтектические, их структура кристаллы – В и

эвтектика (А+В). Из этого следует что А, В и эвтектика (А+В) являются структурными

составляющими сплавов.

Диаграмма состояния сплавов с неограниченной

растворимостью

компонентов в твердом состоянии (2 тип)

Для таких сплавов возможно образование двух

фаз: жидкого сплава Ж и твердого раствора α. На диаграмме две линии, верхняя –

ликвидус и нижняя – солидус (рис. 2.4).

Рис. 2.4. Диаграмма состояния сплавов с неограниченной

растворимостью

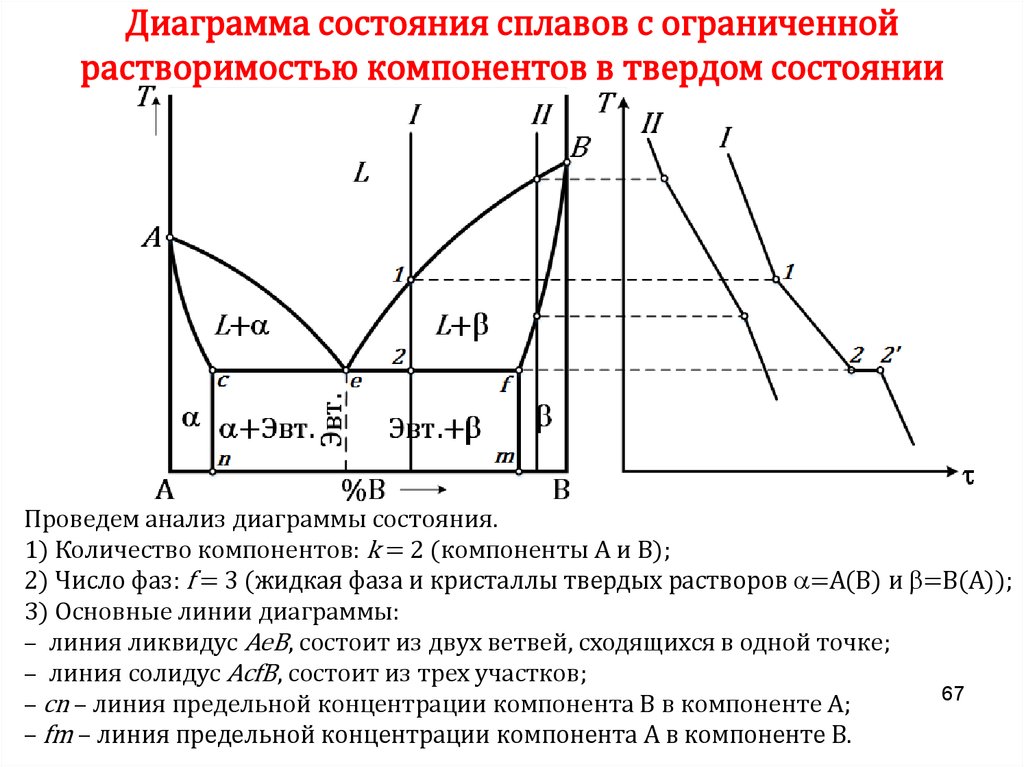

Диаграмма состояния сплавов с ограниченной растворимостью

в твердом состоянии (3 тип)

В таких сплавах могут существовать три фазы: жидкий

раствор (Ж), твердый раствор компонента В в компоненте А – (α) и твердый

раствор компонента А в компоненте В – (β). Эта диаграмма содержит в себе

Эта диаграмма содержит в себе

элементы двух предыдущих (рис. 2.5).

Рис. 2.5. Диаграмма состояния сплавов с ограниченной

растворимостью

компонентов в твердом состоянии

Линия АСВ – линия ликвидус, линия АЕСFВ – линия

солидус. Линия ЕСF – линия эвтектики. Таким образом, здесь также образуется

эвтектика, доэвтектические и заэвтектические сплавы. Линия РЕ – линия

ограниченной растворимости компонента В в компоненте А, по этой линии

происходит выделение вторичных кристаллов βII (вследствие

уменьшения растворимости компонента В в компоненте А с понижением температуры).

Процесс выделения вторичных кристаллов называется вторичной кристаллизацией.

Диаграмма состояния сплавов,

образующих устойчивые химические соединения (4 тип)

Рис. 2.6. Диаграмма 4 типа

Такая диаграмма характеризуется наличием

вертикальной линии, соответствующей соотношению компонентов в химическом

соединении АnВm (рис. 2.6). Эта линия делит диаграмму

2.6). Эта линия делит диаграмму

на две части, которые можно рассматривать как самостоятельные диаграммы

сплавов, образуемых устойчивым химическим соединением и одним из компонентов.

На рисунке представлена диаграмма для случая, когда каждый из компонентов

образует с химическим соединением механическую смесь.

2.3. Пластическая деформация, наклеп и рекристаллизация

Пластическая деформация – это необратимая

деформация, т.е. ее влияние на форму, структуру и свойства тела сохраняются

после снятия нагрузки. При пластической деформации зерна деформируются,

вытягиваются в направлении деформации, образуется волокнистая структура,

увеличивается число дислокаций. При этом прочность и твердость металла

повышается, а пластичность и вязкость снижаются. Явление упрочнения металла при

пластической деформации называется наклепом, или нагартовкой.

Волокнистое строение и наклеп можно устранить при

нагреве металла. Частичное снятие наклепа происходит уже при небольшом нагреве.

Снимается искажение кристаллической решетки. Этот процесс называется возвратом

(рис. 2.7). Но волокнистая структура при этом сохраняется.

При нагреве до более высоких температур в металле

происходит образование новых равноосных зерен. Такой процесс называют рекристаллизацией.

Наклеп при этом снимается полностью. Различают рекристаллизацию первичную и

собирательную.

Рекристаллизация первичная (участок 1–2 на рис. 2.7)

заключается в образовании зародышей и росте новых равновесных зерен с

неискаженной кристаллической решеткой.

Собирательная рекристаллизация – вторая стадия процесса, заключающаяся в

росте образовавшихся новых зерен. Рост зерен обусловлен стремлением системы к

более равновесному состоянию за счет уменьшения внутренней поверхности зерен.

Особенность собирательной рекристаллизации – вторичная рекристаллизация – рост

отдельных зерен за счет других. Основными факторами, определяющими величину

зерен, являются температура, продолжительность выдержки при нагреве и степень

деформации.

Рис. 2.7. Схема изменения структуры и свойств

наклепанного металла

при возврате (отдыхе) и рекристаллизации

Температура, при которой идет процесс рекристаллизации,

называется температурой рекристаллизации. Абсолютная температура

рекристаллизации

Тр = аТпл,

где а – коэффициент, зависящий от структуры и состава металла. Для

особо чистых металлов а = 0,2, для металлов технической чистоты а = 0,3 – 0,4,

для сплавов а = 0,5 – 0,6.

На практике наклеп устраняют

рекристаллизационным отжигом.

Если деформирование происходит при температуре

выше температуры рекристаллизации, то наклепа не происходит. Такая деформация

называется горячей. Деформация, которая происходит при температуре ниже

температуры рекристаллизации, называется холодной.

Основы теории сплавов презентация, доклад

Основы теории сплавов

БПОУ «Омский АТК»

Разработчик: Цехош София Ивановна

Сплавы – сложные вещества, получаемые сплавлением или спеканием двух или нескольких веществ, называемых компонентами.

В жидком состояние сплавы представляют собой жидкий раствор.

В твердом виде сплавы образуют механические смеси, химические соединения и твердые растворы.

Компоненты системы

Система – называется группа сплавов, которая выделяется для изучения и строения их свойств.

Компонентами называются вещества, образующие систему.

Однокомпонентная система — чистый металл.

Двухкомпонентная система — сплав двух металлов.

Виды систем:

Компоненты в сплавах:

Жидкие и твердые растворы.

Химические соединения.

Механические смеси.

Фазы сплавов

Фаза – называют однородную часть системы, имеющую одинаковый состав, одно и то же агрегатное состояние и отделенную от остальных частей системы поверхностью раздела, при переходе через которую химический состав или структура вещества изменяются скачкообразно.

Структурные составляющие сплавов:

твердый раствор, химические соединения, механическая смесь.

Структурные составляющие — это однородная часть строения, которая образует в результате первичный или вторичный кристалл сплава, как из жидкого так и твердого раствора.

Твердый раствор — имеет одну кристаллическую решетку металларастворителя.

В твердом растворе внедрения атомы растворенного компонента занимают место между узлами кристаллической решетки металла – растворителя.

В твердом растворе замещения атомы растворенного компонента частично замещают в узлах атомы металла – растворителя.

Химические соединения – однородное кристаллическое тело, имеет кристаллическую решетку с упорядоченным расположением атомов, которая отличается от решеток элементов, образующих это соединение.

Пример: Цементит Fe3C – карбит железа.

Аm Bn, где А и В (большое) – компоненты химических соединений, m и n (малое) – простые числа, которые отображают валентность химических соединений.

Механическая смесь – микроскопически малые, тесно перемешанные и связанные между собой компоненты сплава, состоящие из чистых металлов, твердых растворов и химических соединений.

Эвтектики — образуются из жидкого сплава при охлаждении и характеризуются самой низкой температурой затвердевания смеси, хорошими литейными качествами и высокими механическими свойствами.

Аустенит — является твердым раствором углерода (до 2,14 %) в γ-железе.

Существует в железо углеродистых сплавах, только при высоких температурах от 1539 – 727 градусов.

Цементит — это химическое соединение железа с углеродом (карбид железа) Fе3С.

Цементит содержит около 6,67%. Высокая твердость, не обладает пластичностью, является хрупким.

Распадается на феррит и свободный углерод.

Ледебурит- это правильно построенная механическая смесь состоящая из аустенита (А) и цементита (Ц), которая получается в результате первичной кристаллизации. Л (А+ Ц).

Наименьшая температура затвердевания 1147 С.

Может существовать до температуры 727, ниже грани, распадается на перлит (П) и цементит (Ц). Является структурой, а не фазой.

Перлит – правильное построенная механическая смесь состоящая из Ф – феррита и Ц – цементита. П (Ф + Ц ), которая получается в результате вторичной кристаллизации, переход из твердого вещества называется эвтектоид. Происходит образование перлита при температуре 727 градусов.

Эвтектоиды — образуются при распаде твердого раствора.

Феррит – почти чистое железо, или твердый раствор углерода (0,006 – 0,03 %) в α-железе. Устойчив до температуры 911 градусов, высокая пластичность.

Устойчив до температуры 911 градусов, высокая пластичность.

Диаграмма состояния

Диаграмма состояния – это графическое изображение фазового состояния сплавов в зависимости от температуры и концентрации компонентов в условиях равновесия.

Диаграмма первого типа

А + Ж

А + В

В + Ж

В + А

А

D

А (100%)

Е

С

t

t

В (100 %)

Э

В

Диаграмма второго типа

А

D

А (100%)

В

С

t

t

В (100 %)

Ж + α

α

α – твердый раствор

Диаграмма третьего рода

α + Ж

β+ Ж

Ж

А

С

А (100%)

В (100%)

Твердый раствор

В

Е

А

α

t, С

t, С

α — твердый раствор компонента В в А

β – твердый раствор компанета А в В

β

Диаграмма состояния железоуглеродистых сплавов

А

А

G

К

F

Ж + А

Ж + Ц1

Ц1 + Л

Ц1+ Л

П + Ц2 + Л

А + Ц2 + Л

А+ Ф

Ф

Ф + П

Ц2 + П

А + Ц2

С

Ж – Жидкий сплав

Е

О

L

D

S

Q

4,3%

2,14%

0,8%

Ф + Ц3

6,67 %

Содержание углерода, %

P

1539 С

727 С

911 С

500 С

1600 С

768, С

1147 С

Диаграмма состояния железоуглеродистых сплавов

А

А

G

К

F

Ж + А

Ж + Ц1

Ц1 + Л

Ц1+ Л

П + Ц2 + Л

А + Ц2 + Л

А+ Ф

Ф

Ф + П

Ц2 + П

А + Ц2

С

Ж – Жидкий сплав

Е

L

D

S

Q

4,3%

2,14%

0,8%

Ф + Ц3

6,67 %

Содержание углерода, %

P

1539 С

727 С

911 С

500 С

1600 С

768, С

1147 С

Ж – жидкий раствор.

Первичный цементит (Ц1), выделяющийся при первичной кристаллизации из жидкого сплава.

Вторичный цементит (Ц2), выделяющийся из твердого раствора аустенита.

Третичный цементит (Ц3), выделяющийся из твердого раствора феррита.

Скачать презентацию

| Козлов Ю.С. МАТЕРИАЛОВЕДЕНИЕ. – М.: «Агар», Санкт-Петербург, «Лань», 1999. ВВЕДЕНИЕ Используемые в технике металлы принято подразделять на две основные группы — черные и цветные. К черным металлам относят железо и его сплавы (чугун, сталь, ферросплавы). Остальные металлы и их сплавы составляют группу цветных. Из металлов особое значение имеют железо и его сплавы, являющиеся до настоящего времени основным машиностроительным материалом. В общемировом производстве металлов свыше 90% приходятся на железо и его сплавы. Это объясняется ценными физическими и механическими свойствами черных металлов, а также и тем, что железные руды широко распространены в природе, а производство чугуна и стали сравнительно дешево и просто. Наряду с черными металлами важное значение в технике имеют цветные металлы. Это объясняется рядом важных физико-химических свойств, которыми не обладают черные металлы. Наиболее широко используют в самолетостроении, радиотехнике, электронике и в других отраслях промышленности медь, алюминий, магний, никель, титан, вольфрам, а также бериллий, германий и другие цветные металлы. Особое развитие за последние 30 лет получило производство синтетических материалов — пластмасс. Пластмассы и другие неметаллические материалы используют в конструкциях машин и механизмов взамен металлов и сплавов. Такие материалы позволяют повысить сроки службы деталей и узлов машин и установок, снизить массу конструкций, сэкономить дефицитные цветные металлы и сплавы, снизить стоимость и трудоемкость обработки. Рациональный выбор материалов и совершенствование технологических процессов их обработки обеспечивают надежность конструкций, снижают себестоимость и повышают производительность труда. ГЛАВА I. СТРОЕНИЕ И СВОЙСТВА МЕТАЛЛОВ 1. КРИСТАЛЛИЧЕСКОЕ СТРОЕНИЕ Типы кристаллических решеток. Твердые тела делят на кристаллические и аморфные. Кристаллические тела при нагреве остаются твердыми до определенной температуры (температуры плавления), при которой они переходят в жидкое состояние. Аморфные тела при нагреве размягчаются в большом температурном интервале; сначала они становятся вязкими и лишь затем переходят в жидкое состояние. Все металлы и их сплавы — тела кристаллические. Металлами называют химические элементы, характерными признаками которых являются непрозрачность, блеск, хорошая электро- и теплопроводность, пластичность, а для многих металлов также способность свариваться. Не потеряло своего научного значения определение металлов, данное более 200 лет назад великим русским ученым М. Чистые химические элементы металлов (например, железо, медь, алюминий и др.) могут образовывать более сложные вещества, в состав которых могут входить несколько элементов-металлов, часто с примесью заметных количеств элементов-неметаллов. Такие вещества называются металлическими сплавами. Простые вещества, образующие сплав, называют компонентами сплава. Для описания кристаллической структуры металлов пользуются понятием кристаллической решетки. Кристаллическая решетка- это воображаемая пространственная сетка, в узлах которой располагаются атомы (ионы), образующие металл. Формирование кристаллической решетки в металле происходит следующим образом. При переходе металла из жидкого в твердое состояние расстояние между атомами сокращается, а силы взаимодействия между ними возрастают. Характер взаимодействия атомов определяется строением их внешних электронных оболочек. При сближении атомов электроны, находящиеся на внешних оболочках теряют связь со своими атомами вследствие отрыва валентного электрона одного атома положительно заряженным ядром другого и т. д. Происходит образование свободных электронов, так как они не принадлежат отдельным атомам. Таким образом, в твердом состоянии металл представляет собой структуру, состоящую из положительно заряженных ионов, омываемых свободными электронами. Связь в металле осуществляется электростатическими силами. Между ионами и свободными электронами возникают электростатические силы притяжения, которые стягивают ионы. Такую связь между частицами металла называют металлической. Силы связи в металлах определяются силами отталкивания и силами притяжения между ионами и электронами. Ионы находятся на таком расстоянии один от другого, при котором потенциальная энергия взаимодействия минимальна. В металле ионы располагаются в определенном порядке, образуя кристаллическую решетку. Такое расположение ионов обеспечивает взаимодействие их с валентными электронами, которые связывают ионы в кристаллической решетке. Элементарные ячейки кристаллических решеток: 1 — кубическая объемно-центрированная (а-железо), II— кубическая гранецентрированная (медь), III — гексагональная плотноупакованная; а и с — параметры решеток. Типы кристаллических решеток у различных металлов различны. Дефекты в кристаллах. В кристаллах всегда имеются дефекты (несовершенства) строения, обусловленные нарушением правильного расположения атомов кристаллической решетки.. Дефекты в кристаллах: а — вакансия, б — внедренный атом, в — краевая линейная дислокация, г — неправильное расположение атомов на границе зерен 1 и 2 Дефекты кристаллического строения подразделяют по геометрическим признакам на точечные, линейные и поверхностные. Линейные дефекты являются другим важнейшим видом несовершенства кристаллической решетки, когда в результате сдвига на одно межатомное расстояние одной части решетки относительно другой вдоль какой-либо плоскости число рядов атомов в верхней части решетки на один больше, чем в нижней. В данном случае в верхней части решетки появилась как бы лишняя атомная плоскость (экстра-плоскость). Край экстраплоскости, перпендикулярный направлению сдвига, называется краевой или линейной дислокацией (рис. 2, в), длина которой может достигать многих тысяч межатомных расстояний. Ширина дислокации мала и составляет несколько атомных расстояний. Кристаллическая решетка в зоне дислокации упруго искажена, поскольку атомы в этой зоне смещены относительно их равновесного состояния. Для дислокации характерна их легкая подвижность. Это объясняется тем, что атомы, образующие дислокацию, стремятся переместиться в равновесное состояние. Поверхностные дефекты представляют собой границы раздела между отдельными кристаллами (рис. 2, г ).На границе раздела атомы расположены менее правильно, чем в его объеме. Кроме того, по границам раздела скапливаются дислокации и вакансии, а также концентрируются примеси, что еще больше нарушает порядок расположения атомов. При этом сами кристаллы разориентированы, т. е. могут быть повернуты относительно друг друга на десятки градусов. Прочность металла может либо увеличиваться в следствии искажений кристаллической решетки вблизи границ, либо уменьшаться из-за наличия примесей и концентрации дефектов. Дефекты в кристаллах существенно влияют на свойства металлов. Анизотропия кристаллов. Неодинаковость физических свойств среды в разных направлениях называют анизотропией. Анизотропия кристаллов обусловлена различием плотности упаковки атомов в решетке в различных направлениях. Анизотропия свойств важна при использовании монокристаллов— одиночных кристаллов, частицы которых расположены единообразно по всему их объему. Монокристаллы имеют правильную кристаллическую огранку (в форме естественных многогранников), анизотропны по механическим, электрическим и другим физическим свойствам. Так, для монокристалла меди предел прочности δв изменяется от 120 до 360 МПа в зависимости от направления приложения нагрузки. Металлы и сплавы, применяемые в технике, обычно имеют поликристаллическую структуру, т. е. состоят из множества мелких и различно ориентированных кристаллов, не имеющих правильной кристаллической огранки и называемых кристаллитами (или зернами). В каждом зерне поликристалла наблюдается анизотропия. Однако вследствии разнообразной, беспорядочной ориентировки кристаллографических плоскостей в различных зернах поликристалл может иметь одинаковые свойства по разным направлениям и не обнаруживать анизотропию (когда размеры зерен значительно меньше размеров поликристалла и количество их весьма велико). 2. КРИСТАЛЛИЗАЦИЯ Переход из жидкого состояния в твердое (кристаллическое) называют кристаллизацией. Процессы кристаллизации зависят от температуры и протекают во времени, поэтому кривые охлаждения строятся в координатах температура — время (рис. 3). Теоретический, т.е. идеальный, процесс кристаллизации металла без переохлаждения протекает при температуре Тs (рис. 3). При достижении идеальной температуры затвердевания Тs падение температуры прекращается. Это объясняется тем, что перегруппировка атомов при формировании кристаллической решетки идет с выделением тепла (выделяется скрытая теплота кристаллизации). Каждый чистый металл (не сплав) кристаллизуется при строго индивидуальной постоянной температуре. По окончании затвердевания металла температура его снова понижается. Практически кристаллизация протекает при более низкой температуре, т.е. при переохлаждении металла до температур Тn, Тn1, Тn2, (например, кривые 1,2). Степень переохлаждения (ΔТ=Тs-Тn) зависит от природы и чистоты металла и скорости охлаждения. Чем чище жидкий металл, тем он более склонен к переохлаждению. При увеличении скорости охлаждения степень переохлаждения возрастает, а зерна металла становятся мельче, что улучшает его качество. Для большинства металлов степень переохлаждения при кристаллизации в производственных условиях составляет от 10 до 30°С. При больших скоростях охлаждения она может достигать сотен градусов. Кривые кристаллизации металла при охлаждении с разной скоростью Процесс кристализации состоит из двух стадий: зарождения кристаллов (зародышей или центров кристаллизации) и роста кристаллов из этих центров. При переохлаждении сплава ниже Тп на многих участках жидкого металла (рис. 4, а, б) образуются способные к росту кристаллические зародыши. Последовательные этапы процесса кристаллизации металла Рост кристалла продолжается только в тех направлениях, где есть свободный доступ жидкого металла. В результате кристаллы, имевшие сначала геометрически правильную форму, после затвердевания получают неправильную форму, их называют кристаллитами или зернами (рис. 4, е). Величина зерен зависит от числа центров кристаллизации и скорости роста кристаллов. Чем больше центров кристаллизации, тем мельче зерно металла. Величина зерен, образующихся при кристаллизации, зависит не только от количества самопроизвольно зарождающихся центров кристаллизации, но также и от количества нерастворимых примесей, всегда имеющихся в жидком металле. На образование центров кристаллизации влияет и скорость охлаждения. Чем выше скорость охлаждения, тем больше возникает центров кристаллизации и, следовательно, мельче зерно металла Схема дендритного роста кристалла Чтобы получить мелкое зерно, создают искусственные центры кристаллизации. Для этого в расплавленный металл .(расплав) вводят специальные вещества, называемые модификаторами. Так, при модифицировании магниевых сплавов зерно уменьшается от 0,2—0,3 до 0,01-0,02 мм, т. Иногда в качестве модификаторов применяют поверхностно-активные вещества. Они растворяются в жидком металле. Эти модификаторы осаждаются на поверхности растущих кристаллов, образуя очень тонкий слой. Этот слой препятствует дальнейшему росту кристаллов, придавая металлу мелкозернистое строение. Строение металлического слитка. Форма растущих кристаллов определяется не только условиями их касания друг с другом, но и составом сплава, наличием примесей и режимом охлаждения. Обычно механизм образования кристаллов носит дендритный (древовидный) характер (рис. 5). Дендритная кристаллизация характеризуется тем, что рост зародышей происходит с неравномерной скоростью. После образования зародышей их развитие идет в тех плоскостях и направлениях решетки, которые имеют наибольшую плотность у паковки атомов и минимальное расстояние между ними. Рассмотрим реальный процесс получения стального слитка. Стальные слитки получают охлаждением в металлических формах (изложницах) или на установках непрерывной разливки. В изложнице сталь не может затвердеть одновременно во всем объеме из-за невозможности создания равномерной скорости отвода тепла. Поэтому процесс кристаллизации стали начинается у холодных стенок и дна изложницы, а затем распространяется внутрь жидкого металла. Схема строения стального слитка: а — расположение дендритов в наружных частях слитка, б — строение слитка; 1 — стенки изложницы, 2 — мелкие равноосные кристаллы, 3 ~ древовидные кристаллы, 4 — равноосные неориентированные кристаллы больших размеров, 5 — усадочная рыхлость, 6 — усадочная раковина При соприкосновении жидкого металла со стенками изложницы 1 (рис. В верхней части слитка, которая затвердевает в последнюю очередь, образуется усадочная раковина 6 вследствие уменьшения объема металла при охлаждении. Под усадочной раковиной металл в зоне 5 получается рыхлым из-за большого количества усадочных пор. Для получения изделий используют только часть слитка, удаляя усадочную раковину и рыхлый металл слитка для последующего переплава. Слиток имеет неоднородный химический состав, который тем больше, чем крупнее слиток. Аллотропия металлов. Аллотропией, или полиморфизмом, называют способность металла в твердом состоянии иметь различные, кристаллические формы. Процесс перехода из одной кристаллической формы в другую называют аллотропическим превращением. При нагреве чистого металла такое превращение сопровождается поглощением тепла и происходит при постоянной температуре, что связано с необходимостью затраты определенной энергии на перестройку кристаллической решетки. Аллотропические превращения имеют многие металлы: железо, олово, титан и др. Например, железо в интервале температур 911—1392°С имеет гранецентрированную кубическую решетку (ГКЦ) γ-Fе (рис.7). В интерпалах до 911˚С и от 1392 до 1539˚С железо имеет объемно-центрированную кубическую решетку (ОЦК) — α-Fе. Методы изучения строения металлов. Изучение строения металлов и сплавов производится методами макро- и микроанализа, рентгеновского, а также дефектоскопии (рентгеновской, магнитной, ультразвуковой). Методом макроанализа изучается макроструктура, т.е. структура, видимая невооруженным глазом или с помощью лупы, при этом выявляются крупные дефекты: трещины, усадочные раковины, газовые пузыри и т. д., а также неравномерность распределения примесей в металле. Макроструктуру определяют по изломам металла, по макрошлифам. Микроанализ выявляет структуру металла или сплава по микрошлифам, приготовленным так же, как и для макроанализа, но дополнительно отполированным до зеркального блеска. Шлифы рассматриваются в отраженном свете под оптическим микроскопом при увеличении до 3000х . Из-за различной ориентировки зерен металла они травятся не в одинаковой степени и под микроскопом свет также отражается неодинаково. Границы зерен, благодаря примесям, травятся сильнее, чем основной металл, и выявляются более рельефно. В сплаве структурные составляющие травятся также различно. В электронном микроскопе рассматривают реплику — слепок с особо тонкой структуры металла при увеличениях до 100 000х. Этот важнейший анализ определяет размеры и форму зерен, структурные составляющие, неметаллические включения и их характер — трещины, пористость и т. С помощью рентгеновского анализа изучают атомную структуру металлов, типы и параметры кристаллических решеток, а также дефекты, лежащие в глубине. Этот анализ, основанный на дифракции рентгеновских лучей рядами атомов кристаллической решетки, позволяет обнаружить дефекты (пористость, трещины, газовые пузыри, шлаковые включения и т. д.), не разрушая металла. В местах дефектов рентгеновские лучи поглощаются меньше, чем в сплошном металле, и поэтому на фотопленке такие лучи образуют темные пятна, соответствующие форме дефекта. Для исследования структуры металла и дефектов изделий широко применяют гамма-лучи, которые проникают в изделие набольшую глубину, чем рентгеновские. Магнитным методом исследуют дефекты в магнитных металлах (сталь, никель и др.) на глубине до 2 мм (трещины различного происхождения, неметаллические включения и т. д.). Для этого испытуемое изделие намагничивают, покрывают его поверхность порошком железа; осматривают его поверхность и размагничивают изделие. Ультразвуковым методом осуществляется эффективный контроль качества металла изделий и заготовок практически любых размеров. В импульсных ультразвуковых дефектоскопах ультразвуковая волна от щупа-излучателя распространяется в контролируемом изделии и при встрече с каким-либо дефектом отражается от него. При этом отраженные волны принимаются, усиливаются и передаются на показывающий индикатор. Ультразвук используют для контроля качества роторов, рельсов, поковок, проката и других изделий при необходимости сохранения целостности изделий. 3. ФИЗИЧЕСКИЕ И ХИМИЧЕСКИЕ СВОЙСТВА Цветом называют способность металлов отражать световое излучение с определенной длиной волны. Например, медь имеет розово-красный цвет, алюминий — серебристо-белый. Плотность металла характеризуется его массой, заключенной в единице объема. По плотности все металлы делят на легкие (менее 4500кг/м1) и тяжелые. Плотность имеет большое значение при создании различных изделий. Например, в самолето- и ракетостроении стремятся использовать более легкие металлы и сплавы (алюминиевые, магниевые, титановые), что способствует снижению массы изделий. Температурой плавления называют температуру, при которой металл переходит из твердого состояния в жидкое. По температуре плавления различают тугоплавкие металлы (вольфрам 3416°С, тантал 2950°С, титан 1725°С и др.) и легкоплавкие (олово 232°С, свинец 327°С, цинк 419,5°С, алюминий 660°С). Температура плавления имеет большое значение при выборе металлов для изготовления литых изделий, сварных и паяных соединений, термоэлектрических приборов и других изделий. Теплопроводностью называют способность металлов передавать тепло от более нагретых к менее нагретым участкам тела. Серебро, медь, алюминий обладают большой теплопроводностью. Железо имеет теплопроводность примерно в три раза меньше, чем алюминий, и в пять раз меньше, чем медь. Теплопроводность имеет большое значение при выборе металла для деталей. Например, если металл плохо проводит тепло, то при нагреве и быстром охлаждении (термическая обработка, сварка) в нем образуются трещины. Некоторые детали машин (поршни двигателей, лопатки турбин) должны быть изготовлены из материалов с хорошей теплопроводностью. В системе СИ теплопроводность имеет размерность Вт/ (м • К). Тепловым расширением называют способность металлов увеличиваться в размерах при нагревании и уменьшаться при охлаждении. Тепловое расширение характеризуется коэффициентом линейного расширения α =(l2-l1)/[l1(t2-t1)], где l1 и l2 длины тела при температурах t1 и t2. Теплоемкостью называют способность металла при нагревании поглощать определенное количество тепла. В системе СИ имеет размерность Дж/К. Теплоемкость различных металлов сравнивают по величине удельной теплоемкости — количеству тепла, выраженному в больших калориях, которое требуется для повышения температуры 1 кг металла на 1°С (в системе СИ — Дж/(кгК)). Способность металлов проводить электрический ток оценивают двумя взаимно противоположными характеристиками —электропроводимостью и электросопротивлением. Электрическая проводимость оценивается в системе СИ в сименсах (См), а удельная электропроводимость—в См/м, аналогично электросопротивление выражают в омах (Ом), а удельное электросопротивление — в Ом/м. Магнитные свойства характеризуются абсолютной магнитной проницаемостью или магнитной постоянной, т. е. способностью металлов намагничиваться. В системе СИ магнитная постоянная имеет размерность Гн/м. Высокими магнитными свойствами обладают железо, никель, кобальт и их сплавы, называемые ферромагнитными. Материалы с магнитными свойствами применяют в электротехнической аппаратуре и для изготовления магнитов. Химические свойства. Химические свойства характеризуют способность металлов и сплавов сопротивляться окислению или вступать в соединение с различными веществами: кислородом воздуха, растворами кислот, щелочей и др. Чем легче металл вступает в соединение с другими элементами, тем быстрее он разрушается. Металлы, стойкие к окислению при сильном нагреве, называют жаростойкими или окалиностойкими. Такие металлы применяют для изготовления деталей, которые эксплуатируются в зоне высоких температур. Сопротивление металлов коррозии, окалинообразованию и растворению определяют по изменению массы испытуемых образцов на единицу поверхности за единицу времени. Химические свойства металлов обязательно учитываются при изготовлении тех или иных изделий. Особенно это относится к изделиям или деталям, работающим в химически агрессивных средах. 4. МЕХАНИЧЕСКИЕ СВОЙСТВА Способность металла сопротивляться воздействию внешних сил характеризуется механическими свойствами. Поэтому при выборе материала для изготовления деталей необходимо прежде всего учитывать его механические свойства: прочность, упругость, пластичность, ударную вязкость, твердость и выносливость. Напряжение— величина нагрузки, отнесенная к единице площади поперечного сечения испытуемого образца. Деформация — изменение формы и размеров твердого тела под влиянием приложенных внешних сил. Различают деформации растяжения (сжатия), изгиба, кручения, среза (рис.8). В действительности материал может подвергаться одному или нескольким видам деформации одновременно. Для определения прочности, упругости и пластичности металлы в виде образцов круглой или плоской формы испытывают на статическое растяжение. Испытания проводят на разрывных машинах. В результате испытаний получают диаграмму растяжения (рис. 9). По оси абсцисс этой диаграммы откладывают значения деформации, а по оси ординат — нагрузки, приложенные к образцу. Виды деформаций: а — сжатие, б — растяжение, в — кручение, г — срез, д— изг Прочность — способность материала сопротивляться разрушению под действием нагрузок оценивается пределом прочности и пределом текучести. Важным показателем прочности материала является также удельная прочность — отношение предела прочности материала к его плотности. Предел прочности Од (временное сопротивление) — это условное напряжение в МПа, соответствующее наибольшей нагрузке, предшествующей разрушению образца:σн=Рмах/f0), где Рmax — наибольшая нагрузка, H; F0 — начальная площадь поперечного сечения рабочей части образца, м2. Истинное сопротивление разрыву Sk — это напряжение, определяемое отношение нагрузки Рk в момент разрыва к площади минимального поперечного сечения образца после разрыва Fk(Sk=Pk/Fk). Диаграмма растяжения: а — условная диаграмма в координатах Р — Л1, б — условная диаграмма напряжений и диаграмма истинных напряжений Предел текучести (физический) σт — это наименьшее напряжение (в МПа), при котором образец деформируется без заметного увеличения нагрузки: σт=Рт/F0, где Pт — нагрузка, при которой в диаграмме растяжения наблюдается площадка текучести, Н. Площадку текучести имеют в основном только малоуглеродистая сталь и латуни. Другие сплавы площадки текучести не имеют. Для таких материалов определяют предел текучести (условный), при котором остаточное удлинение достигает 0,2% от расчетной длины образца:σ0.2=P0.2/F0. Упругость — способность материала восстанавливать первоначальную форму и размеры после прекращения действия нагрузки Руп оценивают пределом пропорциональности σпц и пределом упругости σуп. Предел пропорциональности σпц — напряжение (МПа), выше которого нарушается пропорциональность между прилагаемым напряжением и деформацией образца δпц=Pпц/F0. Предел упругости (условный) σ0,05 — это условное напряжение в МПа, соответствующее нагрузке, при которой остаточная деформация впервые достигает 0,05% от расчетной длины образца 10: σ 0,05=Р0,05/F0, где Р0,05 — нагрузка предела упругости, Н. Пластичность — это способность материала принимать новую форму и размеры под действием внешних сил не разрушаясь. Относительное удлинение (после разрыва) δ — это отношение приращения (lk-l0) расчетной длины образца после разрыва к его первоначальной расчетной длине l0, выраженное в процентах: δ =[( lk-l0/ l0) 100%. Относительное сужение (после разрыва) σ — это отношение разности начальной и минимальной площадей (F0—Fk) поперечного сечения образца после разрыва к начальной площади Fg поперечного сечения, выраженное в процентах: σ =[( F0—Fk / F0] 100%. Чем больше значения относительного удлинения и сужения для материала, тем он более пластичен. У хрупких материалов эти значения близки к нулю. Хрупкость конструкционного материала является отрицательным свойством. Ударная вязкость — это способность материала сопротивляться динамическим нагрузкам. Определяется как отношение затраченной на излом образца работы W (в МДж) к площади его поперечного сечения F (в м2) в месте надреза KC=W/F. Для испытания изготовляют специальные стандартные образцы, имеющие форму квадратных брусочков с надрезом. Испытывают образец на маятниковых копрах. Свободно падающий маятник копра ударяет по образцу со стороны, противоположной надрезу. При этом фиксируется работа, затраченная на излом. Определение ударной вязкости особенно важно для некоторых металлов, работающих при минусовых температурах и проявляющих склонность к хладноломкости. Чем ниже порог хладноломкости, т.е. температура, при которой вязкое разрушение материала переходит в хрупкое, и чем больше запас вязкости материала, тем больше ударная вязкость материала. Хладноломкость—снижение ударной вязкости материалов при низких температурах. Циклическая вязкость — это способность материалов поглощать энергию при повторно-переменных нагрузках. Материалы с высокой циклической вязкостью быстро гасят вибрации, которые часто являются причиной преждевременного разрушения. Например, чугун, имеющий высокую циклическую вязкость, в некоторых случаях (для станин и других корпусных деталей) является более ценным материалом, чем углеродистая сталь. Твердостью называют способность материала сопротивляться проникновению в него другого, более твердого тела. Высокой твердостью должны обладать металлорежущие инструменты: резцы, сверла, фрезы, а также поверхностно-упрочненные детали. Твердость металла определяют способами Бринелля, Роквелла и Виккерса(рис. 10). Способ Бринелля основан на том, что в плоскую поверхность металла вдавливают под постоянной нагрузкой стальной закаленный шарик. Диаметр шарика и величину нагрузки устанавливают в зависимости от твердости и толщины испытываемого металла. Твердость по Бринеллю определяют на твердомере ТШ (твердомер шариковый). Испытание проводят следующим образом. На поверхности образца, твердость которого нужно измерить, напильником или абразивным кругом зачищают площадку размером 3—5 см2. Определение твердости металш методами Бринелля (а), Роквелла (б) и Виккерса (в) За меру твердости НВ принимают отношение нагрузки к площади поверхности отпечатка диаметром d и глубиной t, который образуется при вдавливании силой Р шарика диаметра D (см. рис. 10, а). Числовое значение твердости определяют так: измеряют диаметр отпечатка с помощью оптической лупы (с делениями) и по полученному значению находят в таблице соответствующее число твердости. Преимущество способа Бринелля заключается в простоте испытания и точности получаемых результатов. Способом Бринелля не рекомендуется измерять твердость материалов с НВ>450, например закаленной стали, так как при измерении шарик деформируется и показания искажаются. Для испытания твердых материалов применяют способ Роквелла. В образец вдавливают алмазный конус с углом при вершине 120″ или стальной закаленный шарик диаметром 1,59 мм. При испытании металлов с высокой твердостью применяют алмазный конус и общую нагрузку Р=Р0+Р1=1500 Н. Твердость отсчитывают по шкале «С» и обозначают HRC. Если при испытании берется стальной шарик и общая нагрузка 1000 Н, то твердость отсчитывается по шкале «В» и обозначается HRB. При испытании очень твердых или тонких изделий используют алмазный конус и общую нагрузку 600 Н. Твердость отсчитывается по шкале «А» и обозначается HRA. Пример обозначения твердости по Роквеллу: Н RC 50 — твердость 50 по шкале «С». При определении твердости способом Виккерса в качестве вдавливаемого в материал наконечника используют четырехгранную алмазную пирамиду с углом при вершине 136°. Для оценки твердости металлов в малых объемах, например, на зернах металла или его структурных составляющих применяют способ определения микротвердости. Наконечник (индентор) прибора представляет собой алмазную четырехгранную пирамиду (с углом при вершине 136°, таким же, как и у пирамиды при испытании по Виккерсу). Нагрузка на индентор невелика и составляет 0,05-5 Н, а размер отпечатка 5-30 мкм. Испытание проводят на оптическом микроскопе ПМТ-3, снабженном механизмом нагружения. Микротвердость оценивают по величине диагонали отпечатка. Усталостью называют процесс постепенного накопления повреждений материала под действием повторно-переменных напряжений, приводящий к образованию трещин и разрушению. Усталость металла обусловлена концентрацией напряжений в отдельных его объемах, в которых имеются неметаллические включения, газовые пузыри, различные местные дефекты и т. д. Характерным является усталостный излом, образующийся после разрушения образца в результате многократного нагружения и состоящий из двух разных по внешнему виду частей. Одна часть излома с ровной (затертой) поверхностью образуется вследствие трения поверхностей в области трещин, возникших от действия повторно-переменных нагрузок, другая часть с зернистым изломом возникает в момент разрушения образца. Испытания на усталость проводят на специальных машинах. Наиболее распространены машины для повторно-переменного изгибания вращающегося образца, закрепленного одним или обоими концами, а также машины для испытаний на растяжение-сжатие и на повторно-переменное кручение. Выносливость — свойство материала противостоять усталости. Предел выносливости — это максимальное напряжение, которое может выдержать металл без разрушения заданное число циклов нагружения. Между пределом выносливости и пределом прочности существует приближенная зависимость: σ—1≈0,43δв; σ-1p≈0.36δB, где σ—1 и σ-1p — соответственно пределы выносливости при изгибе и растяжении-сжатии. 5.ТЕХНОЛОГИЧЕСКИЕ И ЭКСПЛУАТАЦИОННЫЕ СВОЙСТВА Обрабатываемость резанием — одно из важнейших технологических свойств, потому что подавляющее большинство заготовок, а также деталей сварных узлов и конструкций подвергается механической обработке. Одни металлы обрабатываются хорошо до получения чистой и гладкой поверхности, другие же, имеющие высокую твердость, плохо. Очень вязкие металлы с низкой твердостью также плохо обрабатываются: поверхность получается шероховатой, с задирами. Улучшить обрабатываемость, например, стали можно термической обработкой, понижая или повышая ее твердость. Свариваемость — способность металлов образовывать сварное соединение, свойства которого близки к свойствам основного металла. Ее определяют пробой сваренного образца на загиб или растяжение. Ковкость — способность металла обрабатываться давлением в холодном или горячем состоянии без признаков разрушения. Ее определяют Технологические пробы: а — изгиб на определенный угол, б — изгиб до параллельности сторон, в — изгиб до соприкосновения сторон, г— на навивание, д — на сплющивание труб, е — на осадку кузнечной пробой на осадку до заданной степени деформации. Высота образца для осадки равна обычно двум его диаметрам. Если на боковой поверхности образца трещина не образуется, то такой образец считается выдержавшим пробу, а испытуемый металл — пригодным для обработки давлением. Литейные свойства металлов характеризуют способность их образовывать отливки без трещин, раковин и других дефектов. Основными литейными свойствами являются жидкотекучесть, усадка и ликвация. Жидкотекучесть — способность расплавленного металла хорошо заполнять полость литейной формы. Усадка при кристаллизации — это уменьшение объема металла при переходе из жидкого состояния в твердое; является причиной образования усадочных раковин и усадочной пористости {см. Ликвация — неоднородность химического состава сплавов, возникающая при их кристаллизации, обусловлена тем, что сплавы, в отличие от чистых металлов, кристаллизуются не при одной температуре, а в интервале температур. Чем шире температурный интервал кристаллизации сплава, тем сильнее развивается ликвация, причем наибольшую склонность к ней проявляют те компоненты сплава, которые наиболее сильно влияют на ширину температурного интервала кристаллизации (для стали, например, сера, кислород, фосфор, углерод). Эксплуатационные свойства. Эти свойства определяют в зависимости от условий работы детали специальными испытаниями. Одним, из важнейших эксплуатационных свойств является износостойкость. Износостойкость — свойство материала оказывать сопротивление износу, т.е. постепенному изменению размеров и формы тела вследствие разрушения поверхностного слоя изделия при трении. Испытание металлов на износ проводят на образцах в лабораторных условиях, а деталей — в условиях реальной эксплуатации. К эксплуатационным свойствам следует также отнести хладностойкость, жаропрочность, антифрикционность и др. Указанные технологические свойства будут рассмотрены далее. жүктеу/скачать 1.51 Mb. Достарыңызбен бөлісу: |

Материаловедение — Научная электронная библиотека

СОДЕРЖАНИЕ

Введение

Часть I. ТЕОРИЯ СПЛАВОВ

Глава 1. Строение и свойства металлов

1.1. Атомное строение металлов

1.2. Межатомная связь

1.3. Кристаллическое строение металлов

1.4. Кристаллографические обозначения атомных плоскостей

1.5. Строение реальных кристаллов. Дефекты в кристаллах

1. 6. Процессы плавления и кристаллизации

6. Процессы плавления и кристаллизации

1.6.1. Плавление металлов

1.6.2. Энергетические условия процесса кристаллизации

1.6.3. Механизм и законы процесса кристаллизации

1.6.4. Строение металлического слитка

1.6.5. Полиморфные превращения

1.6.6. Магнитные превращения

1.7. Пластическая деформация и рекристаллизация металлов

1.7.1. Пластическая деформация

1.7.2. Возврат и рекристаллизация

Глава 2. Методика исследования структуры, фазового состава и механических характеристик металлов и сплавов

2.1. Исследование макроструктуры

2.2. Микроструктурный анализ

2.3. Рентгеновский и другие методы анализа

2.4. Механические свойства металлов

2.4.1. Методы механических испытаний металлов

2.4.2. Испытание на растяжение

2.4.3. Испытание на твердость

2.4.4. Определение ударной вязкости

2.4.5. Испытание на усталость

2.4.6. Испытания при повышенных температурах

Глава 3. Строение и свойства сплавов

3.1. Общая характеристика сплавов

3. 2. Твердые растворы

2. Твердые растворы

3.3. Химические соединения

3.4. Эвтектики

Глава 4. Диаграммы состояния систем

4.1. Основные сведения

4.2. Правило фаз

4.3. Диаграмма состояния сплавов, не растворяющихся друг в друге в твердом состоянии

4.4. Правило отрезков

4.5. Диаграмма состояния сплавов, образующих неограниченные твердые растворы

4.6. Диаграмма состояния сплавов с ограниченной растворимостью в твердом состоянии

4.7. Диаграмма состояния сплавов, образующих химические соединения

4.8. Диаграммы состояния сплавов, компоненты которых обладают полиморфизмом

4.9. Диаграммы состояния сплавов из трех компонентов

4.10. Связь между свойствами сплавов и типом диаграммы состояния

Часть II. ЖЕЛЕЗОУГЛЕРОДИСТЫЕ СПЛАВЫ И ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛИ

Глава 5. Железоуглеродистые сплавы

5.1. Железо

5.2. Углерод

5.3. Фазы железоуглеродистых сплавов

5.4. Диаграмма состояния «железо – углерод»

5.5. Углеродистые стали

5.5.1. Влияние углерода и постоянных примесей на структуру и свойства стали

5. 5.2. Классификация и маркировка углеродистых сталей

5.2. Классификация и маркировка углеродистых сталей

5.6. Чугуны

5.6.1. Характерные особенности чугунов

5.6.2. Процесс графитизации

5.6.3. Структура и свойства чугуна

5.6.4. Классификация и маркировка чугунов

5.6.5. Легированные чугуны

Глава 6. Теория термической обработки стали

6.1. Разновидности термической обработки стали

6.1.1. Образование аустенита

6.1.2. Распад аустенита при охлаждении

6.1.3. Мартенситное превращение

6.1.4. Промежуточное (бейнитное) превращение

6.1.5. Превращения при нагреве закаленной стали

6.2. Влияние термической обработки на свойства стали

Глава 7. Технология термической обработки стали

7.1. Нагрев при термической обработке

7.2. Контроль температурного режима

7.3. Отжиг и нормализация

7.4. Закалка

7.4.1. Определение температуры нагрева под закалку

7.4.2. Время нагрева

7.4.3. Воздействие нагревающей среды

7.4.4. Закалочные среды

7.4.5. Прокаливаемость

7. 4.6. Внутренние напряжения

4.6. Внутренние напряжения

7.4.7. Способы закалки

7.4.8. Дефекты, возникающие при закалке

7.5. Обработка стали холодом

7.6. Отпуск стали

7.7. Поверхностная закалка

Глава 8. Химико-термическая обработка стали

8.1. Назначение и физические основы химико-термической обработки

8.2. Цементация стали

8.3. Азотирование стали

8.4. Цианирование стали

8.5. Диффузионная металлизация

Часть III. РАЗНОВИДНОСТИ СТАЛЕЙ И СПЛАВОВ

Глава 9. Легированные стали и сплавы

9.1. Необходимость легирования стали

9.2. Общая характеристика легирующих элементов, их влияние на свойства стали

9.3. Фазы и структурные составляющие легированных сталей

9.4. Влияние легирующих элементов на фазовые превращения в стали

9.5. Особенности термической обработки легированных сталей

9.6. Классификация и маркировка легированных сталей

9.7. Маркировка зарубежных сталей

Глава 10. Конструкционные стали

10.1. Влияние легирующих элементов и структуры на механические свойства стали

10. 2. Термическая обработка конструкционных сталей

2. Термическая обработка конструкционных сталей

10.3. Цементуемые стали

10.4. Улучшаемые стали

10.5. Пружинные стали

10.6. Шарикоподшипниковые стали

10.7. Высокопрочные стали

10.8. Износостойкие стали

10.9. Коррозионно-стойкие стали и сплавы

10.10. Жаростойкие и жаропрочные стали и сплавы

Глава 11. Инструментальные стали и сплавы

11.1. Классификация инструментальных сталей и сплавов

11.2. Стали для режущего инструмента

11.3. Стали для мерительного инструмента

11.4. Штамповые стали

11.5. Твердые сплавы

Глава 12. Стали и сплавы с особыми свойствами

12.1. Магнитные и немагнитные стали и сплавы

12.2. Электротехнические материалы

12.3. Сплавы с особыми тепловыми свойствами

Часть IV. ЦВЕТНЫЕ МЕТАЛЛЫ И СПЛАВЫ

Глава 13. Алюминий и его сплавы

13.1. Свойства алюминия

13.2. Алюминиевые сплавы

13.2.1. Деформируемые сплавы, не упрочняемые термической обработкой

13.2.2. Деформируемые сплавы, упрочняемые термической обработкой

13. 2.3. Литейные алюминиевые сплавы

2.3. Литейные алюминиевые сплавы

Глава 14. Магний и его сплавы

14.1. Свойства магния

14.2. Сплавы на основе магния

Глава 15. Медь и ее сплавы

15.1. Свойства меди

15.2. Латуни

15.3. Бронзы

Глава 16. Титан и его сплавы

16.1. Свойства титана

16.2. Сплавы на основе титана

Глава 17. Тугоплавкие металлы и сплавы на их основе

17.1. Основные свойства тугоплавких металлов

17.2. Сплавы на основе тугоплавких металлов

Часть V. МЕТАЛЛЫ И СПЛАВЫ АТОМНОЙ ЭНЕРГЕТИКИ

Глава 18.

18.1. Атомная энергетика, ее разновидности и применение

18.2. Общая характеристика металлов, применяемых в атомной энергетики

18.2.1. Уран

18.2.2. Плутоний

18.2.3. Галлий

18.2.4. Полоний

18.2.5. Цирконий

18.2.6. Бериллий

18.2.7. Бор

Часть VI. НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ

Глава 19. Полимеры

19.1. Пластические массы

19.2. Классификация пластмасс

19.3. Разновидности пластмасс, их свойства и применение

19. 3.1. Ненаполненные пластмассы

3.1. Ненаполненные пластмассы

19.3.2. Пластмассы с порошкообразными наполнителями

19.3.3. Пластмассы с волокнистыми наполнителями

19.3.4. Пластмассы со слоистыми наполнителями

19.3.5. Газонаполненные пластмассы

Глава 20. Резины

20.1. Классификация резин

Глава 21. Керамические материалы

21.1. Механические свойства

21.2. Теплофизические свойства

21.3. Электрофизические свойства

21.4. Химические свойства

21.5. Стойкость к излучению

21.6. Особенности изготовления деталей из керамических материалов

21.7. Керамические материалы на основе огнеупорных окислов

21.8. Пьезоэлектрическая керамика

Глава 22. Стеклянные материалы

22.1. Основные свойства стекол

22.2. Закаленное стекло

22.3. Пеностекло

22.4. Ситаллы

22.5. Кварцевое стекло

Глава 23. Композиционные материалы

23.1. Основные свойства и классификация композиционных материалов

23.2. Композиционные материалы с нуль-мерными наполнителями

23. 3. Композиционные материалы с одномерными наполнителями

3. Композиционные материалы с одномерными наполнителями

23.4. Эвтектические композиционные материалы

23.5. Композиционные материалы на неметаллической основе

Список литературы

«Материаловедение» Программа курса

Программа курса

«Материаловедение»

1. Строение металлов

Металловедение как наука о свойствах металлов и сплавов. Атомно-кристаллическое строение металлов. Основные типы кристаллических решеток. Аллотропия металлов и анизотропия свойств. Процесс кристаллизации.

Рассмотрите особый тип металлической связи, который обуславливает отличительные свойства металлов: высокую электропроводность и теплопроводность, высокую пластичность и металлический блеск.

Металлические тела характеризуются кристаллическим строением. Однако свойства реальных кристаллов определяются известными несовершенствами кристаллического строения. В связи с этим необходимо разобраться в видах несовершенств и особенно в строении дислокаций (линейных несовершенств), причинах их легкого перемещения в кристаллической решетке и влияния на механические свойства. Уясните теоретические основы процесса кристаллизации, состоящего из двух элементарных процессов: зарождения и роста кристаллов, и влияния на эти параметры степени переохлаждения.

Уясните теоретические основы процесса кристаллизации, состоящего из двух элементарных процессов: зарождения и роста кристаллов, и влияния на эти параметры степени переохлаждения.

2. Теория сплавов

Сплавы, виды взаимодействия компонентов в твердом состоянии. Диаграмма состояния для случаев полной нерастворимости, неограниченной и ограниченной растворимости компонентов в твердом виде, а также для случая образования устойчивого химического соединения.

Необходимо отчетливо представлять строение металлов и сплавов в твердом состоянии. Уясните, что такое твердый раствор, химическое (металлическое) соединение, механическая смесь. Наглядное представление о состоянии любого сплава в зависимости от его состава и температуры дают диаграммы состояния. Нужно усвоить методику построения диаграмм состояния.

При изучении диаграмм состояния нужно уметь применять правило отрезков (для определения доли каждой фазы или структурной составляющей в сплаве), определять химический состав фаз.

3. Пластическая деформация и механические свойства металлов

Напряжения и деформация. Явление наклепа. Стандартные механические свойства: твердость; характеристики, определяемые при растяжении; ударная вязкость; сопротивление усталости.

Рассмотрите физическую природу деформации и разрушения. Внимание уделите механизму пластической деформации, ее влиянию на микроструктуру, на плотность дислокаций. Уясните связь между основными характеристиками, строением и механическими свойствами. Разберитесь в сущности явления наклепа и его практическом использовании.

Изучите основные методы исследования механических свойств металлов. Свойства, полученные на гладких образцах, не совпадают со свойствами готового изделия, выполненного из предварительно испытанного материала. Это связано с наличием в реальных деталях отверстий, надрезов и других концентраторов напряжений, а также с различием в характере напряженного состояния образца и детали. Отсюда вытекает важность испытаний образцов с надрезами, позволяющих приблизить условия испытаний к условиям эксплуатации материала и получить результаты, характеризующие конструкционную прочность металла.

Отсюда вытекает важность испытаний образцов с надрезами, позволяющих приблизить условия испытаний к условиям эксплуатации материала и получить результаты, характеризующие конструкционную прочность металла.

4. Влияние нагрева на структуру и свойства деформируемого металла

Необходимо знать сущность рекристаллизационных процессов: возврата, первичной рекристаллизации, собирательной (вторичной) рекриталлизации, протекающих при нагреве деформированного металла. Уясните, как при этом изменяются механические, физико-химические свойства и размер зерна. Установите влияние состава сплава и степени пластической деформации на протекание рекристаллизационных процессов. Научитесь выбирать режимы рекристаллизационного отжига. Уясните его практическое значение, различие между холодной и горячей пластическими деформациями.

5. Железо и его сплавы

Диаграмма состояния железо — цементит. Классификация железоуглеродистых сплавов. Фазы, образующиеся в сплавах железа. Структурные классы углеродистых и легированных сталей. Чугуны.

Классификация железоуглеродистых сплавов. Фазы, образующиеся в сплавах железа. Структурные классы углеродистых и легированных сталей. Чугуны.

Научитесь вычерчивать диаграмму состояния железо — цементит и определять все фазы и структурные составляющие этой системы. Постройте кривые охлаждения (или нагревания) для любого сплава; разберитесь в классификации железоуглеродистых сплавов и усвойте, что различие между тремя классами (техническое железо, сталь, чугун) не является формальным (по содержанию углерода).

Разные классы сплавов принципиально различны по структуре и свойствам. Технические железоуглеродистые сплавы состоят не только из железа и углерода, но и обязательно содержат постоянные примеси, попадающие в сплав в результате предыдущих операций при выплавке.

Изучите влияние легирующих элементов на критические точки железа и стали и объясните, при каком сочетании углерода и соответствующего легирующего элемента могут быть получены легированные стали ферритного, перлитного, аустенитного и ледебуритного классов.

Уясните влияние постоянных примесей на строение чугуна и разберитесь в различии металлической основы серых чугунов разных классов. Запомните основные механические свойства и назначение чугунов различных классов и их маркировку. Обратите внимание на способы получения ковких и высокопрочных чугунов. Изучите физическую сущность процесса графитизации.

6. Теория термической обработки стали

Превращения в стали при нагреве. Превращения переохлажденного аустенита. Мартенситное превращение и его особенности. Превращения аустенита при непрерывном охлаждении. Превращения при отпуске закаленной стали.

Теория и практика термической обработки стали — главные вопросы металловедения. Термическая обработка — один из основных способов влияния на строение, а следовательно, и на свойства оплавов.

При изучении превращений переохлажденного аустенита особое внимание обратите на диаграмму изотермического распада, устанавливающую связь между температурными условиями превращения, интенсивностью распада и строением продуктов превращения. Разберитесь в особенностях перлитного, промежуточного и мартенситного превращений, происходящих соответственно в верхней, средней и нижней температурных областях. Уясните строение и свойства перлита, сорбита, тростита, бейнита, мартенсита и особенно различие и сходство одноименных структур, получаемых при распаде аустенита и отпуске закаленной стали. Запомните практическое значение термокинетических диаграмм.

Разберитесь в особенностях перлитного, промежуточного и мартенситного превращений, происходящих соответственно в верхней, средней и нижней температурных областях. Уясните строение и свойства перлита, сорбита, тростита, бейнита, мартенсита и особенно различие и сходство одноименных структур, получаемых при распаде аустенита и отпуске закаленной стали. Запомните практическое значение термокинетических диаграмм.

Изучите влияние легирующих элементов на кинетику и характер превращения в перлитной, промежуточной и мартенситной областях. В связи с влиянием легирующих элементов на диаграммы изотермического распада аустенита рассмотрите причины получения различных классов по структуре (перлитного, мартенситного и аустенитного). Уясните влияние легирующих элементов на превращения при отпуске. Запомните, что легирующие элементы, как правило, затормаживают процессы превращений.

7. Технология термической обработки

Основные виды термической обработки стали. Отжиг, нормализация, закалка, обработка холодом. Прокаливаемость стали. Отпуск стали. Поверхностная закалка.

Отжиг, нормализация, закалка, обработка холодом. Прокаливаемость стали. Отпуск стали. Поверхностная закалка.

Уясните влияние скорости охлаждения на структуру и свойства стали и физическую сущность процесса отжига, нормализации, закалки и обработки холодом. При изучении технологических процессов термической обработки особое внимание обратите на разновидности режимов и их назначение. Для выяснения причин брака при термической обработке стали следует прежде всего разобраться в природе термических и фазовых напряжений.

Уясните различие между закаливаемостью и прокаливаемостью стали, а также факторы, влияющие на эти характеристики. Разберитесь в способе получения высокопрочных деталей термомеханической обработкой.

Различные виды поверхностной закалки позволяют получить особое сочетание свойств поверхностного слоя и сердцевины, что приводит к повышению эксплуатационных характеристик изделия. При изучении индукционной закалки уясните связь между глубиной проникновения закаленного слоя и частотой тока. Закалка при нагреве токами высокой частоты приводит к получению более высоких механических свойств, чем при обычном нагреве.

Закалка при нагреве токами высокой частоты приводит к получению более высоких механических свойств, чем при обычном нагреве.

8. Химико-термическая обработка стали и поверхностное упрочнение наклепом

Физические основы химико-термической обработки. Цементация. Азотирование. Диффузионная металлизация. Дробеструйный наклеп.

Процесс химико-термической обработки состоит из выделения атомов насыщающего вещества внешней средой, захвата (сорбиции) этих атомов поверхностью металла и диффузии их внутрь металла. Насыщение может происходить из твердой, жидкой и газовой сред, поэтому нужно знать наиболее удачные варианты насыщения для каждого метода химико-термической обработки и конечные результаты (поверхностное упрочнение и изменение физико-химических свойств).

Разберитесь в технологии проведения отдельных видов химико-термической обработки. Уясните преимущества и области использования цементации, азотирования и различных видов диффузионной металлизации. Объясните влияние легирования на механизм формирования структуры поверхностного слоя. Рассмотрите сущность и назначение дробеструйного поверхностного наклепа и его влияние на эксплуатационные свойства деталей машин.

Объясните влияние легирования на механизм формирования структуры поверхностного слоя. Рассмотрите сущность и назначение дробеструйного поверхностного наклепа и его влияние на эксплуатационные свойства деталей машин.

9. Конструкционные стали

Конструкционные стали общего назначения. цементуемые, улучшаемые, пружинно-рессорные, строительные, шарикоподшипниковые стали. Износоустойчивые стали. Коррозионно-стойкие и жаростойкие стали и сплавы. Жаропрочные стали и сплавы.

Нужно усвоить принципы маркировки сталей и уметь по маркировке определить состав и особенности данной стали, а также иметь общее представление о разных группах стали.

Разберитесь во влиянии легирующих элементов на изменение структуры и свойств стали, особое внимание уделите технологическим особенностям термической обработки легированной стали различных групп.

Рассмотрите способы классификации (по структуре в нормализованном состоянии и, особенно важно для машиностроителей, по назначению), основные принципы выбора для различного назначения цементуемых, улучшаемых, пружинно-рессорных, износостойких, высокопрочных, нержавеющих, жаропрочных и других сталей.

При изучении жаропрочных сталей обратите внимание на особенности поведения металла в условиях нагружения при повышенных температурах. Уясните сущность явления ползучести и основные характеристики жаропрочности; каковы предельные рабочие температуры и области применения сталей различного структурного класса.

В качестве примеров указать две-три марки стали каждой группы, расшифровать состав, назначить режим термической обработки и охарактеризовать структуру, свойства и область применения.

10. Инструментальные материалы

Классификация и маркировка инструментальных сталей. Стали для режущего, измерительного и штампового инструментов. Твердые сплавы.

Изучите классификацию инструментальных сталей в зависимости от назначения инструмента и в связи с этим рассмотрите основные эксплуатационные свойства инструмента каждой группы. Особое внимание уделите быстрорежущим сталям. Уясните особенности их термической обработки.

При изучении штамповых сталей необходимо различать условия работы штампов для деформирования в холодном состоянии и штампов для деформирования в горячем состоянии.

Студент обязан уметь выбрать марку стали для инструмента различного назначения, расшифровать ее состав, назначить режим термической обработки, объяснить сущность происходящих при термической обработке превращений и указать получаемые структуру и свойства.

11. Специальные стали и сплавы

В этом разделе изучают стали и сплавы с особыми физическими свойствами: магнитомягкие и магнитотвердые материалы, материалы с заданным электрическим сопротивлением и др.

Необходимо знать особенности применения таких материалов, их термообработку.

12. Алюминий и его сплавы

Деформируемые и литейные сплавы.

Обратите внимание на основные преимущества алюминиевых сплавов, связанных с их высокой удельной прочностью. Рассмотрите классификацию алюминиевых сплавов и обоснуйте технологический способ изготовления изделий из сплавов каждой группы. Разберитесь в основах теории термической обработки (старения) легких сплавов. Обоснуйте выбор способа упрочнения деформируемых сплавов.

Рассмотрите классификацию алюминиевых сплавов и обоснуйте технологический способ изготовления изделий из сплавов каждой группы. Разберитесь в основах теории термической обработки (старения) легких сплавов. Обоснуйте выбор способа упрочнения деформируемых сплавов.

13. Медь и ее сплавы

Латуни и бронзы.

Изучите классификацию медных сплавов и уясните маркировку, состав, структуру, свойства и области применения разных групп медных сплавов.

14. Экономическая эффективность применения различных материалов и методы повышения долговечности изделий

Проследите зависимость стоимости углеродистых сталей от их качества и способов выплавки. Сопоставьте стоимость серых, ковких и высокопрочных чугунов и различных сталей в зависимости от степени легирования. Проведите анализ факторов, влияющих на себестоимость термической и химико-термической обработки.

Разберитесь в методике расчета экономической эффективности применения упрочняющих процессов с учетом долговечности деталей в эксплуатации. Обоснуйте области применения углеродистых и легированных сталей, цветных металлов и неметаллических материалов.

Материаловедение машиностроительного производства. В 2 ч. Часть 1 — Образовательная платформа «Юрайт». Для вузов и ссузов.

Скопировать в буфер библиографическое описание

Материаловедение машиностроительного производства. В 2 ч. Часть 1 : учебник для среднего профессионального образования / А. М. Адаскин, Ю. Е. Седов, А. К. Онегина, В. Н. Климов. — 2-е изд., испр. и доп. — Москва : Издательство Юрайт, 2018. — 258 с. — (Профессиональное образование). — ISBN 978-5-534-08154-1. — Текст : электронный // Образовательная платформа Юрайт [сайт]. — URL: https://urait.

ru/bcode/424328 (дата обращения: 15.09.2022).

ru/bcode/424328 (дата обращения: 15.09.2022).Добавить в избранное

2-е изд., испр. и доп. Учебник для СПО

Нравится

1

Посмотреть кому понравилось

Поделиться

Описание

Программа курса

Видео: 1

Тесты: 8

Выбор редакции

Нет в мобильном приложении

Ознакомиться

Аннотация

Программа курса

Медиаматериалы

1Тесты

8Комплекты

1

В учебнике приведены физико-химические основы материаловедения, теория сплавов и механизмы их упрочнения; рассмотрены металлические материалы и технологии их термической, химикотермической обработки, упрочнение пластической деформацией, а также конструкционные, неметаллические и композиционные материалы; даны основные сведения о нано- и интеллектуальных материалах. Впервые показано место и назначение термической обработки в технологических процессах изготовления деталей разного назначения из металлических и неметаллических материалов.

Впервые показано место и назначение термической обработки в технологических процессах изготовления деталей разного назначения из металлических и неметаллических материалов.

Теория сплавов — Глава книги

Поиск статей

Выберите журнал (обязательно)