Содержание

Капитальный ремонт двигателя и техническое обслуживание ДВС автомобиля – СЦ КорсГрупп в Ярославле

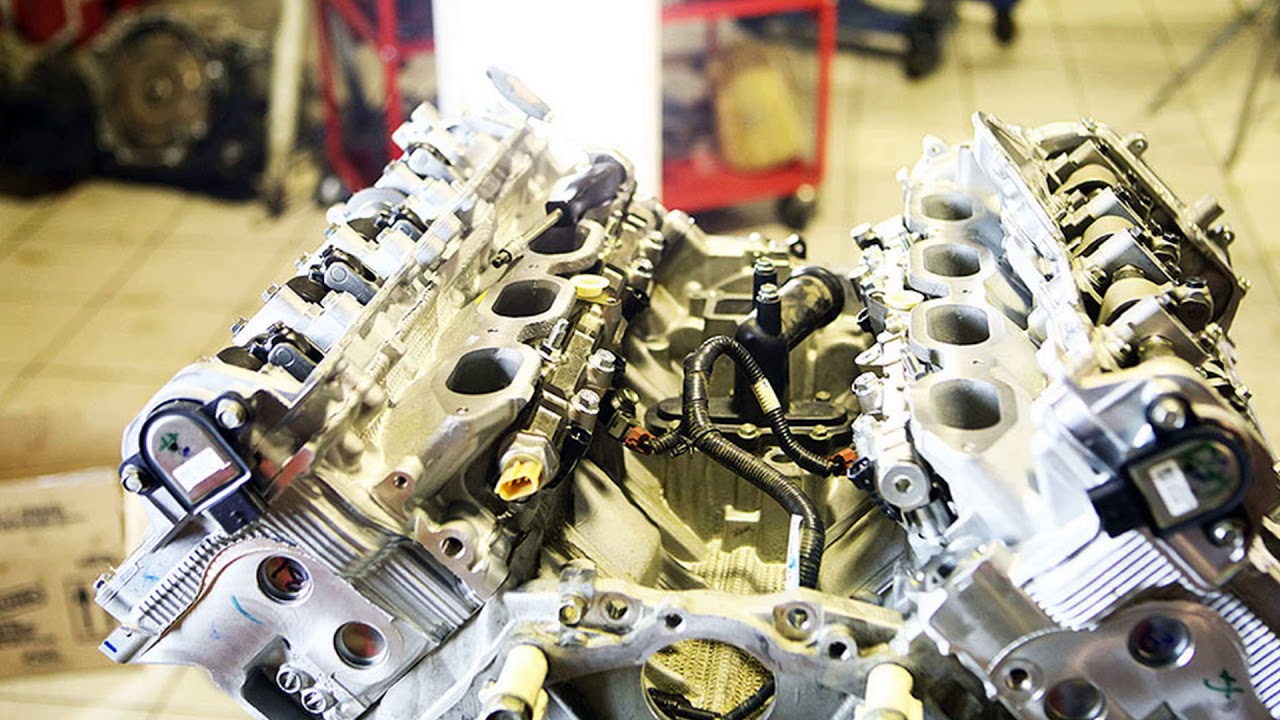

Наш автосервис, входящий в состав холдинга «КорсГрупп» в Ярославле, выполняет профессиональный ремонт двигателей автомобиля, применяя современное оборудование и сертифицированные запчасти.

Ремонтные работы по ДВС различаются масштабом и сложностью выполняемых операций, используемыми методами диагностики автомобиля, технологиями замены и восстановления функциональных деталей.

Гарантией качественного проведения ремонта двигателя внутреннего сгорания является обращение к услугам сервисного центра с достойной репутацией. Только квалифицированные специалисты могут правильно определить перечень неисправностей и технически грамотно их устранить.

Виды ремонта ДВС

Ремонт бензиновых и дизельных двигателей может быть планово-предупредительным, текущим, средним и капитальным.

Плановый осмотр и устранение изъянов осуществляется в рамках ТО в автосервисе.

Текущий ремонт автомобиля предусматривает замену изношенных конструкционных элементов и расходных материалов без осуществления демонтажных работ или с частичным демонтажем.

Средний ремонт предусматривает частичную разборку двигателя, замену некоторых деталей или рабочего узла.

Капитальный ремонт осуществляется после комплексной диагностики, демонтажа и разборки силового агрегата. Поскольку этот вид ремонта относится к трудоемким и дорогостоящим работам, то ответственный специалист всегда оценивает экономическую целесообразность их проведения. В некоторых случаях более выгодным решением будет установка нового ДВС.

Цены на ремонт и обслуживание двигателя

| Наименование работ | Цена |

|---|---|

| Техническое обслуживание двигателя | от 1 600 ₽ |

| Переборка двигателя | от 30 000 ₽ |

| Замена гидрокомпенсаторов | от 5 600 ₽ |

| Промывка двигателя | от 1 920 ₽ |

| Замена помпы двигателя | от 1 600 ₽ |

| Ремонт ТНВД | от 8 000 ₽ |

| Ремонт дизельного двигателя | от 2 400 ₽ |

| Замена цепи ГРМ | от 10 000 ₽ |

Когда наступает время ремонта ДВС?

Двигатель легкового автомобиля нуждается в частичном или капительном ремонте через 200-250 тысяч км пробега. Многие собственники личного транспорта обращаются в автосервис раньше положенного срока по причине нарушений правил эксплуатации, в частности:

Многие собственники личного транспорта обращаются в автосервис раньше положенного срока по причине нарушений правил эксплуатации, в частности:

- используют технические жидкости низкого качества;

- не соблюдают сроки ТО двигателя и замены масла;

- перегружают автомобиль;

- практикуют вождение в экстремальном режиме;

- не устраняют мелкие дефекты.

К преждевременному износу двигателя приводят также регулярные поездки по дорогам с некачественным дорожным покрытием, регулярное превышение скорости.

Признаки неисправности двигателя

На проблемы в работе силового агрегата указывают появление шумов и вибраций в подкапотном пространстве, снижение мощности мотора, рывки и толчки во время движения, образование дымного шлейфа, протечки масла, запах бензина в салоне. При появлении одного из признаков необходимо срочно записаться на диагностику. Ремонт ДВС будет тем дешевле, чем раньше вы обратитесь в автосервис.

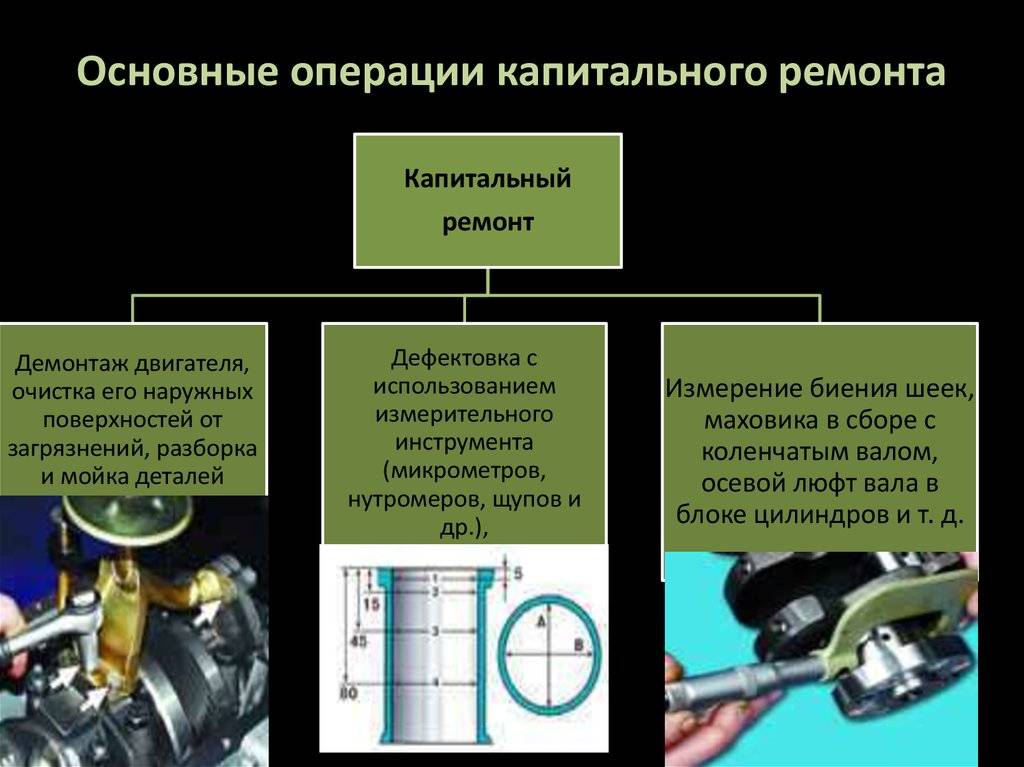

Этапы проведения капитального ремонта

Для определения состояния двигателя используется несколько видов диагностического оборудования, включая эндоскопы, сканеры, различные электронные приборы. Во время диагностики мастер определяет характер и масштаб дефектов, количество деталей, требующих замены или ремонта. Далее, производится расчет стоимости отдельных технологических операций и ремонта двигателя в целом.

При капитальном ремонте осуществляется демонтаж двигателя и разборка на отдельные элементы. Вычищенные и просушенные детали проверяются на предмет обнаружения изъянов путем сравнения с оригинальными запчастями, после чего все сведения заносятся в дефектную ведомость. Визуальному осмотру подлежат:

- коленчатый вал;

- корпус блока цилиндров;

- корпус ГБЦ.

В ходе ремонта двигателя, в зависимости от повреждений, производится замена вкладышей, элементов поршневого узла, клапанной системы (впускные, выпускные), шатунных пальцев и втулок, масляного насоса, фильтров, прокладок и других компонентов.

В число ремонтных работ входят сварка, шлифовка, рихтовка, расточка, полирование на фрезерном и шлифовальном станках, установка новых блоков (элементов) ручным способом, отладка и настройках механизмов.

Сборка двигателя после выполнения всех вышеуказанных работ и тестирование ДВС — самый сложный и ответственный этап капитального ремонта. Все размерные показатели, включая зазоры между элементами и степень натяжения ремней, должны соответствовать нормативным характеристикам. Заключительный этап предусматривает обкатку двигателя на холостом ходу, проверку агрегата на предмет возможных неисправностей, точную настройку и регулировку рабочих узлов.

Оперативный ремонт ДВС с гарантией качества

Услуги по ремонту двигателей в центре кузовного ремонта «КорсГрупп» в Ярославле — это высокое качество исполнения заказа, которое достигается за счет внедрения обоснованных решений и наработок наших мастеров, применения качественных расходных материалов, новейшей сканерной техники, измерительных приборов, тестеров, станков, стендов и других видов оборудования.

Мы хорошо знаем конструкции бензиновых и дизельных двигателей разных моделей и марок, что позволяет быстро и правильно определять неисправности и выбирать схему ремонта. Записаться на диагностику двигателя можно по телефону +7 (4852) 38-84-92 или через форму обратной связи.

Смотрите также:

- Ремонт подвески

- Ремонт КПП

Форма заказа

Спасибо, запрос успешно отправлен!

Ошибки при обработке формы!

- {{item}}

{{errors.first(‘or_name’)}}

{{errors.first(‘or_phone’)}}

{{errors.first(‘or_email’)}}

Интересующий товар:

{{errors.first(‘or_message’)}}

Нажимая на кнопку, Вы принимаете Положение на обработку персональных данных и получение информации

*обязательно к заполнению

Текущий ремонт двигателей

Текущий ремонт двигателей

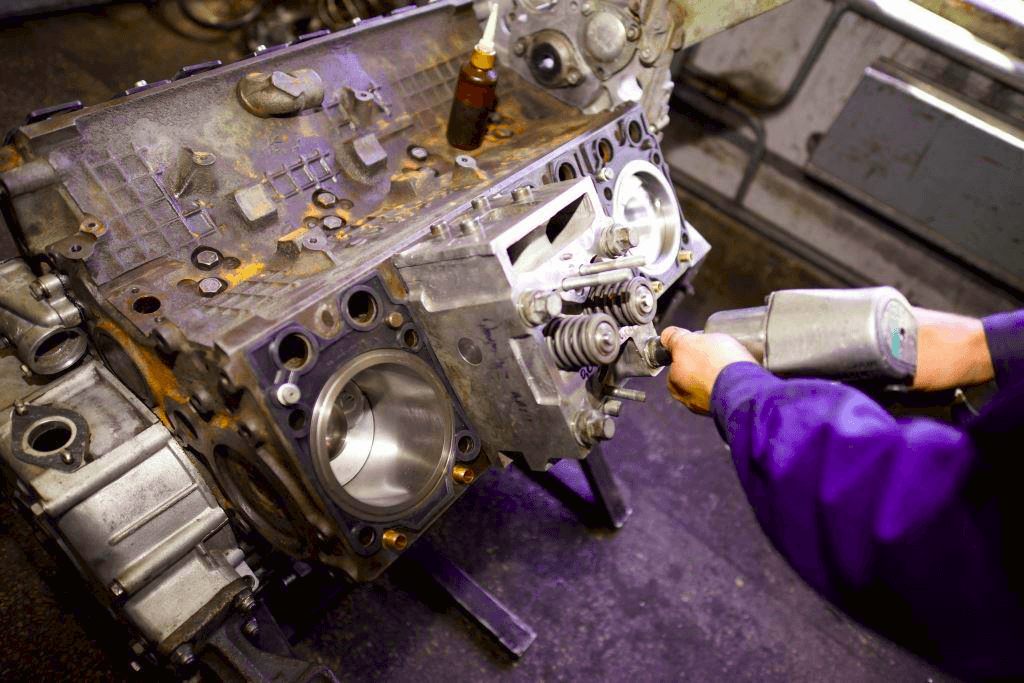

Текущий ремонт двигателей производится при наличии следующих дефектов: нарушении регулировки клапанов; неисправности прокладок крышки клапанов и головки блока; неисправности головки блока; стуке коренных и шатунных подшипников; повышенном расходе масла, пропуске газов; падении мощности; пониженном давлении масла в системе смазки двигателя. Устранение первых четырех дефектов производится без снятия двигателя с машины.

Устранение первых четырех дефектов производится без снятия двигателя с машины.

Для замены цилиндропоршневой группы, деталей кривошипно-шатунного механизма, системы смазки двигатель необходимо снимать с машины.

При одновременном наличии нескольких дефектов (стуке клапанов, подшипников, падении мощности двигателя и т. д.) и наработке близкой к наработке до капитального ремонта двигатель проходит наружную мойку и направляется на склад оборотных агрегатов для сдачи на технический обменный пункт для прохождения капитального ремонта на ремонтном заводе.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 10. Стенды для сборки и разборки двигателей ЯМЗ: а — модель Р770; б — модель Р776

Разборка и сборка двигателей при текущем ремонте производятся после наружной мойки и очистки на агрегатном участке. Разборку ведут на универсальных или специализированных стендах (рис. 10).

Ремонт кривошипно-шатунного механизма. зазора между деталями цилиндропоршневой группы приводит к снижению давления в цилиндрах (компрессии) и повышенному расходу масла. Увеличение зазора в подшипниках коленчатого вала вызывает снижение давления масла в главной масляной магистрали.

зазора между деталями цилиндропоршневой группы приводит к снижению давления в цилиндрах (компрессии) и повышенному расходу масла. Увеличение зазора в подшипниках коленчатого вала вызывает снижение давления масла в главной масляной магистрали.

Поверхности цилиндров изнашиваются неравномерно как вдоль оси, так и по окружности. По окружности цилиндры изнашиваются сильнее в плоскости качания шатуна, а вдоль оси — в зоне компрессионных колец. Поршни и поршневые кольца, как правило, не ремонтируют, а заменяют новыми. Шатуны двигателя при наличии трещин, изгибов, скручивания, больших износов под втулку пальца и вкладыши выбраковываются и заменяются новыми. Для шатунов всех марок двигателей допускается изгиб 0,08 мм, а скручивание 0,12 мм на длине 100 мм.

Коленчатый вал изнашивается в зоне коренных и шатунных шеек. Для восстановления формы шеек и их чистоты, поверхности шлифуют под ремонтный размер. Для коленчатых валов тракторных двигателей принято четыре основных ремонтных размера с интервалом 0,75 мм для шатунных и 0,5 мм для коренных шеек. Для автомобильных валов интервал составляет 0,25 мм для коренных и шатунных шеек. При изломах, трещинах, погнутости коленчатый вал выбраковывается.

Для автомобильных валов интервал составляет 0,25 мм для коренных и шатунных шеек. При изломах, трещинах, погнутости коленчатый вал выбраковывается.

При ремонте поршни и шатуны подбираются по массе. Разность в массе приводит к дисбалансу, повышенной вибрации и снижению долговечности двигателя. Перед сборкой поршни нагревают до 75 … 85° С и соединяют с шатунами путем запрессовки пальца.

Коленчатый вал собирают в приспособлении. При сборке устанавливают шестерню привода масляного насоса. Шестерню располагают метками наружу. Масляные каналы продувают сжатым воздухом. К валу подбирают комплект шатунных и коренных вкладышей.

Ремонт головки цилиндров и деталей газораспределительного механизма. Основные дефекты головок цилиндров следующие: трещины, износ клапанных гнезд, коррозионный износ головок из алюминиевых сплавов, износ или срыв резьбы, коробление.

Крупные трещины обнаруживаются визуально, мелкие —при гидравлическом испытании давлением воды 0,4 МПа в течение 3 … 5 мин, при этом на поверхности не должно быть течи. Головка выбраковывается при трещинах, проходящих через отверстия под шпильки, направляющих клапанов или перемычки гнезд. Трещины ремонтируют электродуговой сваркой или эпоксидными смолами. При короблении плоскость прилегания головки к блоку фрезеруют и притирают на притирочной плите. Коробление плоскости допускается до 0,15 мм.

Головка выбраковывается при трещинах, проходящих через отверстия под шпильки, направляющих клапанов или перемычки гнезд. Трещины ремонтируют электродуговой сваркой или эпоксидными смолами. При короблении плоскость прилегания головки к блоку фрезеруют и притирают на притирочной плите. Коробление плоскости допускается до 0,15 мм.

Клапанные гнезда восстанавливают фрезерованием с углом режущей кромки зенковки 15, 45 и 75°. Порядок фрезерования следующий: черновой фрезой с углом 45° снять фаску до выведения следов износа, фрезой с углом 15° снять с поверхности гнезд слой металла до образования четкой верхней кромки фаски, расположенной под углом 45°, чистовой фрезой с углом 45° зачистить фаску до получения рабочей фаски шириной 2 … 3 мм. После установки клапана фаска на его тарелке должна полностью перекрывать фаски гнезда без зазоров.

В клапанах изнашиваются фаски, тарелки и стержни по диаметру и торцу. Эти дефекты устраняются шлифовкой. После шлифовки для полного прилегания тарелки клапана к гнезду производят притирку с использованием пасты ГОИ или смеси наждачного порошка зернистостью 240 … 280 с дизельным маслом.

Ремонт системы смазки. Основные неисправности системы смазки относятся к износу и повреждению деталей масляного насоса и центрифуги. Перед разборкой масляный насос проверяется на стенде КИ-5278 или КИ-1575; при обнаружении неисправностей и утрате параметров насос подлежит разборке и замене неисправных деталей. После сборки насос проверяется на стенде и производится регулировка перепускного клапана на давление 0,6 … 0,8 МПа.

Обкатка и испытание двигателей. Собранный двигатель обкатывают и испытывают на специальных стендах. Цель обкатки — приработка трущихся поверхностей и выявление дефектов, возникающих в результате отклонений от технических условий. Основная приработка деталей двигателя происходит в первые 2 … 3 ч и полностью завершается через 40 … 60 ч. Поэтому обкатку проводят в два этапа: сначала на стендах по режиму, указанному в технических условиях для двигателя данной марки, а затем в условиях эксплуатации с пониженной нагрузкой. Автомобильные и тракторные двигатели подвергают холодной и горячей обкатке (без нагрузки и под нагрузкой) на универсальных стендах КИ-1363Б и КИ-1218А. (СМД-14, ЯМЭ-236, ЯМЭ-238, СМД-60 И др.).

(СМД-14, ЯМЭ-236, ЯМЭ-238, СМД-60 И др.).

Холодную обкатку автомобильных карбюраторных двигателей проводят в течение 20 мин, а дизельных — 80 … 100 мин сначала с выключенной, а затем и с включенной компрессией по режиму, установленному техническими условиями. Во время холодной обкатки проверяют давление масла в магистрали, при этом температура воды в системе охлаждения поддерживается на уровне 80° С. При обкатке не допускаются резкие шумы и стуки, а также подтекание масла, топлива и воды. После окончания холодной обкатки двигатель осматривают и подтягивают гайки крепления головки цилиндров.

При горячей обкатке включают подачу топлива и электродвигателем стенда запускают двигатель. В течение 10 … 15 мин его обкатывают без нагрузки при пониженной частоте вращения вала, а затем 10 … 15 мин при повышенной частоте вращения вала. При этом проверяется давление масла, регулируются обороты холостого хода, прослушивается стетоскопом двигатель в зонах возможных стуков.

Под нагрузкой двигатели обкатывают по режиму, установленному техническими условиями. Максимальная нагрузка не должна превышать 85% номинальной. В процессе обкатки замеряется мощность двигателя и расход топлива.

Максимальная нагрузка не должна превышать 85% номинальной. В процессе обкатки замеряется мощность двигателя и расход топлива.

Ремонт двигателя | Как ремонтировать детали и компоненты

Искать ВСЕ ремонты:

Двигатели являются важными компонентами сотен устройств, которые мы используем в повседневной жизни. В этом руководстве Fix-It по ремонту двигателя рассказывается, как работает двигатель, что часто выходит из строя, как определить проблему с двигателем и какие детали и инструменты вам потребуются для ее устранения. Затем в нем даются простые пошаговые инструкции о том, как проверить двигатель бытовой техники, как обслуживать приводной механизм двигателя, как обслуживать шестерни двигателя и как обслуживать лопасти вентилятора двигателя. Ремонт двигателя может потребоваться для завершения ремонта электропилы, ремонта полировщика пола, ремонта мясорубки, ремонта электроинструмента, ремонта слайд-проектора, ремонта мелкой бытовой техники и многого другого.

Как работает двигатель?

Двигатель превращает электрическую энергию в движение. На самом деле, он использует магнетизм электричества для притяжения, а затем отталкивания компонентов для вращения вала. Вы можете прикрепить к валу лопасти вентилятора, ножевые лезвия, колеса или дюжину других компонентов, чтобы сделать полезные устройства. Вот некоторые из них: блендер, кассетная дека, CD-плеер, кофемолка, компьютерный вентилятор, компьютерная печатающая головка, DVD-плеер, электрический консервный нож. . .вы поняли идею. Эти и сотни других функциональных гаджетов полагаются на электродвигатели, которые придают им движение.

В небольших устройствах обычно используется так называемый универсальный двигатель. Это просто, эффективно и относительно недорого. Он называется «универсальным», потому что может работать как от переменного тока (AC), так и от постоянного тока (DC). Та часть, которая стоит на месте, называется статором, а вращающаяся часть — ротором. Это так просто.

В некоторых небольших бытовых приборах используется вариант, называемый двигателем с расщепленными полюсами. Он работает примерно так же, как универсальный двигатель, но дешевле в производстве, поэтому обычно используется в недорогих, малонагруженных небольших приборах.

Как вы понимаете, более крупные приборы требуют большей мощности. Многие используют асинхронный двигатель с расщепленной фазой для развития большей мощности вращения, называемой крутящим моментом, чем могут развить двигатели меньшего размера. Асинхронные двигатели с расщепленной фазой также имеют статор и ротор.

Небольшие устройства, например приборы и инструменты с батарейным питанием, питаются от батарей постоянного тока, поэтому они работают от постоянного тока. У них нет большого движения или крутящего момента, но они выполняют свою работу в небольшом пространстве.

Вы можете увидеть коллектор и ротор внутри этого мотора миксера с регулируемой скоростью.

Какая разница? Обычно это стоимость. Большинство производителей используют самый дешевый двигатель, который выполняет свою работу. К счастью, проверка того, работает двигатель или нет, примерно одинакова для любого типа двигателя. Если вы не любитель приключений, вы, вероятно, не будете разбирать двигатель и заменять компоненты. Если это сработает, вы будете это использовать; если нет, вы переработаете его.

Большинство производителей используют самый дешевый двигатель, который выполняет свою работу. К счастью, проверка того, работает двигатель или нет, примерно одинакова для любого типа двигателя. Если вы не любитель приключений, вы, вероятно, не будете разбирать двигатель и заменять компоненты. Если это сработает, вы будете это использовать; если нет, вы переработаете его.

Многие двигатели включают приводной механизм определенного типа, который передает вращение вала на какой-либо другой компонент. Вы также можете починить или заменить приводные механизмы (см. ниже).

Что может пойти не так с двигателем?

Включение и выключение щеток двигателя (левой, верхней и нижней) создает магнитное поле, которое заставляет вращаться вал двигателя.

Хотя двигатели и эффективны, они могут работать против самих себя. Маленькая проблема может быстро превратиться в большую, и вскоре двигатель выходит из строя и не подлежит ремонту. К счастью, большинство моторов скажут вам — иногда незаметно, иногда нет — что у них проблемы. Моторы перегорают и замерзают; они шумят, перегреваются и качаются.

Моторы перегорают и замерзают; они шумят, перегреваются и качаются.

Наконечник Fix-It

Слышны шумы, которые могут быть вызваны выходом двигателя из строя? Немедленно выключите прибор. Это может быть что-то трется о движущиеся части или это может быть проблема в самом двигателе. В любом случае, чем быстрее вы поймаете это, тем легче будет устранить неполадки и исправить их.

Как определить неисправность двигателя?

- Если шестерни на валу двигателя качаются, это может означать, что подшипники изношены или некоторые из движущихся частей не соосны.

- Если вы видите искры внутри двигателя, ротор, статор или щетки могут быть изношены или повреждены.

- Если вы чувствуете легкий запах горячего масла, металла или пластика, двигатель перегревается и может потребовать смазки.

- Если вы почувствуете резкий едкий запах, обмотки двигателя могут быть повреждены.

- Если мотор слишком горячий, чтобы до него можно было дотронуться, возможно, что-то блокирует вентиляцию вокруг мотора.

- Если двигатель издает скрежещущий звук, возможно, износились подшипники.

Наконечник Fix-It

Детали внутри двигателя вращаются, поэтому они требуют смазки для минимизации трения. На некоторых двигателях есть отверстия с пометкой «масло», куда можно добавить капли легкого масла. Другие двигатели имеют подшипники из твердого пластика, которые не требуют смазки, но могут со временем изнашиваться после многих лет использования. Обратитесь к руководству пользователя вашего устройства, чтобы определить, какое регулярное обслуживание требуется двигателю.

Что нужно для ремонта двигателя?

Если у вас есть опыт работы с электрикой и некоторые современные инструменты, вы можете самостоятельно отремонтировать двигатель. Однако большинство потребителей предпочитают проверить и при необходимости заменить двигатель. Вы можете купить его у производителя прибора или у поставщика послепродажного обслуживания.

После того, как вы разобрали прибор (см. соответствующее руководство по ремонту), вот инструменты, которые вам понадобятся для проверки электродвигателя:

- Отвертки

- Ключи (стандартные и шестигранные)

- Мультиметр

Каковы шаги по ремонту двигателя?

Проверка двигателя прибора:

Двигатель и вентилятор этого фена можно легко проверить с помощью мультиметра.

Убедитесь, что провода шнура питания отсоединены от двигателя. Если это легко сделать, снимите двигатель с прибора, хотя двигатели можно проверить на месте.

- Чтобы проверить непрерывность (поток электричества) через двигатель, установите мультиметр на шкале RX1 (сопротивление, умноженное на 1), чтобы измерить сопротивление (в омах). Внутренняя батарея мультиметра посылает небольшой электрический ток по проводам двигателя.

- Подсоедините один из щупов мультиметра к общему проводу двигателя, обычно белого цвета.

- Подсоедините другой щуп по очереди к каждому из остальных проводов на двигателе.

Пробник проверит, может ли он измерить входной сигнал мультиметра на выходе. Низкое или среднее значение (в омах) означает, что с компонентом все в порядке. Нулевое или бесконечное показание означает короткое замыкание в обмотках двигателя или другом компоненте.

Пробник проверит, может ли он измерить входной сигнал мультиметра на выходе. Низкое или среднее значение (в омах) означает, что с компонентом все в порядке. Нулевое или бесконечное показание означает короткое замыкание в обмотках двигателя или другом компоненте. - Если он не прошел проверку, замените двигатель на двигатель того же типа, номинальной мощности и размера.

Обслуживание приводного механизма двигателя:

- Затяните установочный винт, которым шкив или кольцо крепится к валу.

- Отрегулируйте приводной ремень так, чтобы он не был слишком тугим, чтобы не изнашивать вал, и не был настолько ослаблен, чтобы не вращаться вместе со шкивом. Если ремень изношен или поврежден, замените его.

- Проверьте и затяните или замените любые редукторы или червячные передачи на валу. Шестерни обычно идут парами и должны заменяться парами.

Обслуживание шестерен двигателя:

- Разберите прибор, чтобы получить доступ к шестерням двигателя.

- Снимите и осмотрите шестерни на предмет очевидных повреждений или износа, при необходимости замените. Шестерни особенно подвержены повреждениям, потому что многие из них сделаны из пластика, который может сломаться или отколоться.

- Соберите и проверьте.

Обслуживание лопастей вентилятора двигателя:

- Разберите прибор, чтобы получить доступ к лопастям вентилятора двигателя.

- Снимите, осмотрите и отремонтируйте лопасти вентилятора. Если ремонт невозможен, поврежденные лопасти вентилятора следует заменить, поскольку они могут вращаться неуравновешенно и могут повредить двигатель.

- Соберите и проверьте.

Наконечник Fix-It

Установите новый двигатель или переустановите старый двигатель точно так же, как он был снят, убедившись, что все провода подсоединены так, как они были первоначально.

Не можете найти?

Ремонт электродвигателей в вашем регионе |

Наши услуги по ремонту двигателей переменного и постоянного тока

Машины переменного и постоянного тока | Подробности тестирования переменного/постоянного тока | Ремонт приводов переменного и постоянного тока

Ремонт двигателей переменного/постоянного тока

Когда вы целый день работаете с промышленным оборудованием, вы во многом полагаетесь на качественные, высокопроизводительные двигатели переменного и постоянного тока. Отказы двигателей могут происходить по многим причинам, и средняя частота отказов по промышленным объектам составляет около 3,4 % на единицу в год с диапазоном вариаций – относительно небольшим, но поломки будут происходить неизбежно. Если ваши двигатели требуют обслуживания или сломались, ваша компания должна быть в состоянии доверять своей ремонтной мастерской, чтобы быстро привести их в рабочее состояние.

Отказы двигателей могут происходить по многим причинам, и средняя частота отказов по промышленным объектам составляет около 3,4 % на единицу в год с диапазоном вариаций – относительно небольшим, но поломки будут происходить неизбежно. Если ваши двигатели требуют обслуживания или сломались, ваша компания должна быть в состоянии доверять своей ремонтной мастерской, чтобы быстро привести их в рабочее состояние.

Компания Global Electronic Services предлагает широкий спектр услуг по ремонту электродвигателей постоянного и переменного тока. Позвольте нам показать вам, как работают наши процессы ремонта промышленных электродвигателей и как они могут быть полезны для двигателей вашей компании.

Запросить цену

Перемотка

Немногие механические мастерские обеспечивают перемотку на месте, но мы это делаем. За прошедшие годы мы усовершенствовали наши навыки перемотки, чтобы гарантировать, что мы можем предоставить вам наилучшие возможные услуги по ремонту. Наши квалифицированные специалисты по намотке имеют возможность и оборудование для перемотки любых промышленных двигателей, включая двигатели переменного и постоянного тока, серводвигатели и двигатели шпинделя. Многие автомагазины перематывают только мощность выше определенной лошадиной силы или ограничиваются определенным типом двигателя. Мы не работаем с этим ограничением и можем перематывать все типы, включая случайную, концентрическую, перемотку внахлестку, формованную катушку и перемотку арматуры. Наш процесс ремонта выглядит следующим образом:

Наши квалифицированные специалисты по намотке имеют возможность и оборудование для перемотки любых промышленных двигателей, включая двигатели переменного и постоянного тока, серводвигатели и двигатели шпинделя. Многие автомагазины перематывают только мощность выше определенной лошадиной силы или ограничиваются определенным типом двигателя. Мы не работаем с этим ограничением и можем перематывать все типы, включая случайную, концентрическую, перемотку внахлестку, формованную катушку и перемотку арматуры. Наш процесс ремонта выглядит следующим образом:

- – Зачищаем обмотки, заботясь о сохранении их структурной целостности.

- – Технические специалисты тщательно записывают и измеряют размер провода, пролет, количество витков и количество проводников внутри катушек двигателя, а также группировку и внутреннюю проводку.

- – Мы обжигаем рулоны в печи с контролируемым уровнем загрязнения при тщательно регулируемых температурах.

- – Мы удаляем неисправные витки и очищаем сердечник с помощью неразрушающих средств, чтобы предотвратить чрезмерные потери эффективности.

- — Двигатели, которые сильно загрязнены маслом или смазкой внутри пластин, подвергаются очистке под давлением при высокой температуре с помощью промышленного обезжиривателя на щелочной основе.

- – Затем техник по намотке изготавливает новые катушки, используя только обмоточную проволоку, соответствующую частотно-регулируемому приводу. Экранированный провод с частотно-регулируемым приводом необходим, поскольку двигатели, работающие с частотно-регулируемым приводом, подвергаются большему электрическому напряжению, чем двигатели со стартером.

- – Мы устанавливаем изоляцию класса H, а затем окунаем и прокаливаем обмотки.

- – Обмотки двигателя проходят проверку на анализаторе AWA как до, так и после процесса перемотки.

Замена подшипников

Многие неисправности двигателей связаны с подшипниками. Подшипники, как следует из их названия, несут большую часть механической нагрузки в двигателе. Они должны бороться со значительным трением и удерживать огромную силу. Из-за этих нагрузок подшипники имеют тенденцию изнашиваться быстрее, чем другие компоненты двигателя. Уход за подшипниками имеет важное значение в двигателе, и по этой причине стандартным протоколом для нас является замена подшипников при каждом ремонте, который мы выполняем.

Из-за этих нагрузок подшипники имеют тенденцию изнашиваться быстрее, чем другие компоненты двигателя. Уход за подшипниками имеет важное значение в двигателе, и по этой причине стандартным протоколом для нас является замена подшипников при каждом ремонте, который мы выполняем.

Каковы наиболее распространенные причины выхода из строя подшипников двигателя? Подшипники могут выйти из строя по следующим причинам:

- – Коррозия: Коррозия возникает, когда вода или другие жидкости, такие как кислоты, вступают в контакт с поверхностями подшипника и приводят к развитию ржавчины. К счастью, коррозию часто можно предотвратить с помощью надлежащей смазки.

- – Усталость: Усталость возникает, когда подшипники многократно работают под большими нагрузками. Повторяющееся интенсивное использование нагружает металл до тех пор, пока он не выйдет из строя. Недостаток смазки может усугубить усталость и ускорить выход из строя.

- – Истирание: Истирание возникает, когда две разные сухие поверхности неоднократно царапают друг друга.

В некоторой степени предотвратимое с помощью надлежащей смазки истирание может вызвать коррозию, если оно не исчезнет.

В некоторой степени предотвратимое с помощью надлежащей смазки истирание может вызвать коррозию, если оно не исчезнет. - — Неправильный монтаж или установка: Неправильно установленные подшипники, скорее всего, треснут, если будут плотно прилегать. Трещины, в свою очередь, могут привести к повышению рабочих температур и увеличить вероятность поломок.

- – Недостаточная смазка: Плохая смазка увеличивает трение и вызывает чрезмерный износ подшипника.

- – Точечная коррозия: Электрическая точечная коррозия возникает, когда электрический ток, протекающий через двигатель, вызывает возгорание. Это особенно часто встречается при наличии воздушного зазора или чрезмерных электрических нагрузок.

- – Задиры: Задиры возникают, когда грязь и мусор попадают в двигатель и соприкасаются с подшипниками. Эти частицы царапают и царапают подшипники при вращении.

Какие проблемы вызывают изношенные подшипники? Изношенные или поврежденные подшипники могут иметь многочисленные неблагоприятные последствия для двигателя и его производительности:

- – Перегрев: Изношенный или плохо смазанный подшипник может увеличить трение и привести к перегреву двигателя, потенциально сокращая срок его службы и повышая риск поломки.

пожар или отказ.

пожар или отказ. - – Высокочастотный шум: Особенно в серводвигателях сухой подшипник может вызывать пронзительный писк или визг. Иногда пыль с тормозных колодок заползает в подшипник и поглощает всю смазку, вызывая трение и шум.

- – Повреждение двигателя: Изношенный подшипник может привести к смещению или чрезмерной нагрузке на другие компоненты двигателя. Эти проблемы могут привести к повреждению.

- — Катастрофический отказ: В конечном счете, если не решить проблему с подшипником, это может привести к полной поломке двигателя. Поломка может снизить производительность и потребовать трудоемкого и дорогостоящего ремонта, поэтому вы должны попытаться не допустить, чтобы проблема с подшипником достигла этой точки.

Как работает замена подшипника? Процесс относительно прост.

Сначала техник разбирает двигатель, чтобы получить доступ к подшипникам и сделать дальнейший ремонт. Эта разборка включает снятие корпуса вентилятора и вентилятора, снятие различных гаек, шайб и стержней, а также снятие крышек двигателя для доступа к подшипникам.

Технический специалист может использовать захватный съемник или съемник для подшипников, чтобы снять каждый подшипник с вала. Инструмент для разделения подшипников оказывает постоянное и равномерное давление на подшипник, а его тонкая конструкция делает его идеальным для небольших помещений, где съемник с захватом не подходит. Разделитель подшипников также можно использовать с гидравлическим инструментом в качестве альтернативного метода снятия.

Затем техник с помощью микрометра измеряет диаметр части вала, на которой находится подшипник. Измерение должно быть точным до тысячных долей дюйма. Технический специалист также, вероятно, сделает несколько измерений, а затем возьмет среднее значение, чтобы обеспечить наибольшую точность. Таким же образом измеряются внутренняя часть подшипника и диаметр корпуса двигателя.

Новый подшипник помещается в нагреватель подшипника, который нагревает его до внутренней рабочей температуры двигателя. Индукционный магнит вращается вокруг него, распределяя тепло, а датчик температуры сообщает о температуре. Нагрев подшипника облегчает его скольжение по валу. Если он застревает наполовину, техник может использовать дополнительные инструменты, чтобы установить его на место.

Нагрев подшипника облегчает его скольжение по валу. Если он застревает наполовину, техник может использовать дополнительные инструменты, чтобы установить его на место.

На этом этапе осталось собрать двигатель с новым подшипником внутри.

Запросить предложение

Машинные работы

В Global Electronic Services мы гордимся нашей надежной машинной работой внутри компании. Каковы некоторые из преимуществ внутренней обработки?

- – Полный набор ремонтных возможностей: Компания, которая отдает свои работы на аутсорсинг, обычно имеет скромный спектр ремонтных работ, которые она может выполнить. Ему может не хватать оборудования, персонала или знаний, чтобы задействовать более широкий спектр возможностей. С другой стороны, собственный механический цех располагает инструментами, квалифицированным персоналом и многолетним опытом для решения самых разных задач.

- -Улучшенная подотчетность: Когда компании отдают механообработку на аутсорсинг, иногда становится сложнее определить, почему произошли ошибки.

Благодаря централизованным внутренним процессам команды тесно сотрудничают и должны нести ответственность за свою работу по качественному ремонту.

Благодаря централизованным внутренним процессам команды тесно сотрудничают и должны нести ответственность за свою работу по качественному ремонту. - – Части и материалы в наличии: Ремонтная мастерская без собственной обработки, скорее всего, будет вынуждена отдать производство деталей и некоторые виды ремонта на аутсорсинг. Внутренняя обработка обычно означает наличие необходимых деталей и материалов наготове. Таким образом, ожидание прибытия компонентов или необходимых материалов не приведет к задержкам.

- — Снижение вероятности ошибок: Когда ремонтная мастерская передает ремонт двигателя на аутсорсинг, каждый внешний поставщик, который касается двигателя, должен использовать разные машины и разные настройки и адаптировать каждое из них к требованиям этого ремонта. Работа с несколькими различными настройками создает множество возможностей для внесения ошибок. При внутренней обработке все работы выполняются на одном и том же оборудовании и в одном и том же месте, поэтому ошибки из-за смены системы менее вероятны.

- – Быстрое выполнение работ: Возможности внутренней обработки обычно означают сокращение сроков выполнения работ. Очень мало времени приходится ждать, пока прибудут детали или чтобы сторонние компании прислали свою работу. Если возникает ошибка или недопонимание, команды на месте могут координировать свои действия для быстрого решения проблемы. В результате ваша компания быстрее вернет свой двигатель и сможет начать его использовать раньше.

- – Минимизация отходов: Обработка внутри компании производит меньше отходов, чем отправка машин на сторонние работы. Внутренние процессы означают, что технические специалисты могут, например, переработать плохой слепок, а не выбрасывать его.

Мы обрабатываем валы, шпоночные канавки, концевые раструбы и другие компоненты в нашем собственном механическом цехе. Наш полный спектр услуг и внутренние возможности помогают нашим клиентам экономить время и деньги. Оборудование нашего сервисного центра включает следующее :

- – Токарные станки

- – Концевые фрезы

- – Пробивной пресс

- – Вертикальный пресс

- – 30-тонный съемник подшипников

- – Вертикальная отрезная пила

- – Пескоструйные аппараты для сухой абразивной обработки

- – Машина для намотки рулонов

- – Подрезчик токарного типа

- – Аппараты для сварки TIG, MIG и дуговой сварки

Динамическая балансировка

Для любого вращающегося устройства, такого как ротор или якорь постоянного тока, жизненно важно, чтобы оно было идеально сбалансировано со всех сторон. Если на одну сторону компонента приходится больший вес, он будет раскачиваться при вращении, вызывая сбои из-за вибрации и нестабильности. Эти проблемы экспоненциально усугубляются по мере увеличения скорости вращения двигателя. Сбои, которые могут возникнуть из-за проблем с дисбалансом в чередующихся группах, включают следующее:

Если на одну сторону компонента приходится больший вес, он будет раскачиваться при вращении, вызывая сбои из-за вибрации и нестабильности. Эти проблемы экспоненциально усугубляются по мере увеличения скорости вращения двигателя. Сбои, которые могут возникнуть из-за проблем с дисбалансом в чередующихся группах, включают следующее:

- — Преждевременный выход из строя подшипника

- – Сломаны монтажные ножки

- – Разрушение приводимого оборудования или другие отказы машин

- — Перегрев двигателя, вызвавший выход из строя обмотки

Что такое динамическая балансировка? Чтобы понять, полезно противопоставить его статической балансировке.

Статическое равновесие не требует вращательной силы. Когда оборудование статически сбалансировано, его центр тяжести остается на оси вращения. В результате оборудование остается устойчивым с горизонтальной осью, не требуя приложения силы. Балансировка в этом случае заключается в том, чтобы убедиться, что машина остается стабильной и неподвижной.

В динамическом равновесии, напротив, рассматриваемое оборудование — или двигатель — вращается, не создавая центробежной силы и не требуя какой-либо силы, чтобы оставаться в движении. Динамическая балансировка использует это вращение как инструмент для выявления дисбалансов и их исправления.

Например, динамическая балансировка может запустить двигатель, чтобы он вращался быстро. Затем техники могут осмотреть двигатель и использовать специальное электронное оборудование для измерения его дисбаланса. Вооружившись этой информацией, они могут затем выполнять исправления, такие как добавление или вычитание веса в разных областях, чтобы создать правильный баланс и уменьшить вибрации. Добавляя или убирая веса, они эффективно изменяют центр масс двигателя и выравнивают его с осью вращения двигателя.

Динамическая балансировка промышленного двигателя

Динамическая балансировка необходима для различных компонентов двигателя, от вентилятора до вала и ротора. По сути, если деталь вращается, для оптимальной работы и продления срока службы двигателя потребуется динамическая балансировка.

В промышленном двигателе динамическая балансировка особенно важна для ротора. Ротор является основным движущимся компонентом двигателя, он вращается в ответ на крутящий момент, возникающий в результате взаимодействия между обмотками двигателя и его магнитным полем. Перегрев, неправильный монтаж и электромагнитные воздействия, такие как вибрация и электрические помехи, могут способствовать дисбалансу ротора.

Динамическая балансировка промышленного двигателя обычно требует таких шагов, как прикрепление определенного груза под определенным углом, проведение подробных стационарных измерений, запуск двигателя, доведение его до рабочей скорости, а затем использование измерений для информирования о добавлении постоянных грузов для надлежащего баланс и выравнивание.

Вот как мы обычно проводим балансировочные испытания в Global Electronic Services:

- — мы используем оборудование для измерения вибрации и штангенциркуль с круговым шкалом для обнаружения вибрации, когда мы запускаем двигатель на полных оборотах.

- — При обнаружении дисбаланса мы удаляем вращающуюся группу и исправляем дисбаланс с помощью одного из наших станков динамической балансировки.

- — мы можем выполнить балансировку в соответствии с сертификатами NEMA или mil-spec и предоставить отчет о балансировке по запросу.

Динамометрические испытания двигателей

Динамометрические испытания — лучший способ проверить восстановленный электродвигатель при полной нагрузке.

Динамометр Проверяет мощность, крутящий момент и скорость, помещая контролируемую нагрузку на электродвигатели различной мощности. Динамометр может отслеживать вашу выходную мощность в нескольких сценариях и обеспечивать работу вашего двигателя с максимально возможной эксплуатационной эффективностью. Мы генерируем максимально возможную нагрузку в наших испытаниях, поэтому вы можете быть уверены, что когда ваш двигатель пройдет проверку, он будет соответствовать самым высоким требованиям вашей отрасли.

Что такое динамометр?

Динамометр, также называемый динамометром, представляет собой прибор, измеряющий силу, крутящий момент и мощность двигателя. Измерение крутящего момента и скорости вращения позволяет рассчитать мощность двигателя.

Измерение крутящего момента и скорости вращения позволяет рассчитать мощность двигателя.

Во время динамометрических испытаний, когда двигатель работает при полной нагрузке с сопротивлением, динамометр оценивает эти показатели, чтобы получить реалистичную картину реальных рабочих характеристик двигателя.

Причины для динамометрического испытания двигателя

Вы всегда должны тестировать восстановленные двигатели под полной нагрузкой, чтобы гарантировать надлежащий длительный ремонт.

Поддержание двигателя в рабочем состоянии при допустимой нагрузке

Запуск двигателей с контролируемой нагрузкой и проверка работы двигателя при различных выходных мощностях является идеальной проверкой того, что двигатель находится на заводе в идеальном состоянии.

Использование динамометра может предоставить важную информацию о работе двигателей.

Предоставление исполнительной документации

Dyno Testing может предоставить отчет, содержащий подробную информацию об условиях испытаний, измерения многочисленных показателей двигательной функции и диаграммы, иллюстрирующие работу двигателя. Хранение этих отчетов и сравнение их с течением времени позволяет вашей компании выявлять тенденции в работе вашего двигателя и прогнозировать, когда может потребоваться ремонт, предотвращая катастрофические поломки. Если наблюдаемые показатели производительности вашего двигателя значительно отстают от тестовых показателей, возможно, в двигателе возникла проблема, требующая профессионального внимания.

Хранение этих отчетов и сравнение их с течением времени позволяет вашей компании выявлять тенденции в работе вашего двигателя и прогнозировать, когда может потребоваться ремонт, предотвращая катастрофические поломки. Если наблюдаемые показатели производительности вашего двигателя значительно отстают от тестовых показателей, возможно, в двигателе возникла проблема, требующая профессионального внимания.

Спросите техника

Очистка и покраска

Покрасить промышленный двигатель не так просто, как сбегать в хозяйственный магазин и купить баллончик с краской. Необходимо принять во внимание особые соображения, относящиеся к типу двигателя и тому, для чего он используется. По этой причине в нашей покрасочной камере мы используем только высококачественные краски для конкретных двигателей, такие как высокотемпературные, химически стойкие эмали, эмали для пищевых продуктов или наружного применения. Мы чистим и перекрашиваем каждый восстановленный нами двигатель, чтобы он снова выглядел и работал как новый.

Очистка

Очистка промышленного двигателя во время технического обслуживания и ремонта имеет решающее значение, поскольку грязь и мусор могут нанести ущерб чистому двигателю. Пыль скапливается возле подшипников и мешает их смазке, а такие жидкости, как консистентная смазка и промышленные растворители, проникают в двигатель и засоряют его точно сбалансированные компоненты. Регулярная очистка помогает решить эти проблемы до того, как они перерастут в более серьезные проблемы.

Окраска

В некоторых суровых промышленных условиях требуются особые типы краски. Двигатели, используемые при высоких температурах, рядом с едкими химикатами, в сфере общественного питания или на открытом воздухе в экстремальных погодных условиях, могут нуждаться в защите надежной обработкой поверхности. Например, открытые двигатели в ветряных турбинах или при морских буровых работах особенно уязвимы для абразивных условий.

Краска может обеспечить необходимую защиту. Выбор красок, отвечающих соответствующим стандартам Международной организации по стандартизации (ISO), может помочь вашей компании защитить двигатели. На промышленных объектах обычно используется ISO 12944, который регулирует системы защитной окраски, используемые для защиты стали от коррозии.

На промышленных объектах обычно используется ISO 12944, который регулирует системы защитной окраски, используемые для защиты стали от коррозии.

Этот стандарт дает рекомендации по выбору красок для различных условий и обработки поверхности, а также указывает ожидаемый уровень долговечности различных красок. Он классифицирует различные промышленные среды от C1, которая охватывает среды с очень низким потенциалом коррозии, такие как чистые отапливаемые здания, до C5, который охватывает среды с очень высоким потенциалом коррозии, такие как здания с чрезвычайно высокой влажностью или прибрежные и морские среды с высокая соленость. Он также рекомендует типы краски для каждого.

Преимущества покраски или перекраски промышленных двигателей

Вот несколько преимуществ использования правильных красок для промышленных двигателей:

- – Устойчивость к атмосферным воздействиям, загрязнению и влажности: Правильная краска может защитить от последствий загрязнителей окружающей среды.

Пробник проверит, может ли он измерить входной сигнал мультиметра на выходе. Низкое или среднее значение (в омах) означает, что с компонентом все в порядке. Нулевое или бесконечное показание означает короткое замыкание в обмотках двигателя или другом компоненте.

Пробник проверит, может ли он измерить входной сигнал мультиметра на выходе. Низкое или среднее значение (в омах) означает, что с компонентом все в порядке. Нулевое или бесконечное показание означает короткое замыкание в обмотках двигателя или другом компоненте.

В некоторой степени предотвратимое с помощью надлежащей смазки истирание может вызвать коррозию, если оно не исчезнет.

В некоторой степени предотвратимое с помощью надлежащей смазки истирание может вызвать коррозию, если оно не исчезнет. пожар или отказ.

пожар или отказ. Благодаря централизованным внутренним процессам команды тесно сотрудничают и должны нести ответственность за свою работу по качественному ремонту.

Благодаря централизованным внутренним процессам команды тесно сотрудничают и должны нести ответственность за свою работу по качественному ремонту.