Содержание

Укладка асфальтобетонной смеси

1. Схема организации работ

Асфальтобетонное покрытие укладывается в один или два слоя. Технологическая последовательность состоит из:

1. Подготовительных работ;

2. Укладка асфальтобетонного покрытия асфальтоукладчиком;

3. Уплотнения уложенной смеси катками;

2. Порядок работ по подготовке основания

— Асфальтобетонная смесь укладывается на высушенное, чистое и не остывшее основание при температуре окружающей среды не ниже 5 С° весной и при 10 С° осенью.

— Для обеспечения хорошего сцепления покрытия с основанием последнее перед укладкой асфальтобетонной смеси должно быть очищено от пыли и грязи механическими щетками, путем продувки сжатым воздухом от передвижного компрессора или при помощи других средств.

Влажные основания можно высушить нагретым до 250-300 С° песком или мелким щебнем, а также с помощью специальных обогревающих устройств.

— Для обеспечения наилучшего сцепления с основанием, а также между слоями асфальтобетонной смеси необходимо до укладки асфальтобетонной смеси произвести первичную обработку поверхности разжиженным либо жидким битумом, или же битумной эмульсией.

В этих случаях расход разжиженного битума должен составлять 0,2-0,3 л на кв. метр.

— Предварительное нанесение связующих веществ можно не производить, если основание является свежим и было использовано одно из этих связующих веществ, а после укладки подстилающего асфальтобетонного слоя прошло не более двух дней и по нему не проезжали транспортные средства.

3. Подготовка оборудования

— Машинист асфальтоукладчика при подготовке машины к работе осматривает питатель и шнеки укладчика, бункер и убеждается в том, что там нет остатков застывшей смеси или иных недостатков, затем проводит соответствующее регулирование находящихся в кормовой части асфальтоукладчика устройств, регулирующих толщину питающего слоя питателя, включает нагревающие устройства и выглаживающую виброплиту, убеждается в общей работоспособности машины.

— Выглаживающая плита приводится в рабочее состояние, под нее для получения проектных значений подкладывается брус, которым регулируется толщина укладываемого слоя.

Этот параметр должен составлять путем добавления 15-20% к проектному, поскольку в результате прохода катками смесь уплотняется и достигает проектной толщины.

4. Укладка асфальтобетонной смеси

— Используемая в горячем виде асфальтобетонная смесь типа А марки I должна соответствовать требованиям ГОСТА 9128-97.

— Не разрешается его укладка на основания или на подстилающий а/б слой без разрешения инженеров-контролеров.

— Инженеры-контролеры должны проверять чистоту, гладкость основания и подстилающего а/б слоя, обработку трещин, недостатки по широте, сухость поверхности, соответствие окружающей температуре и иные недостатки, которые могут помешать укладке асфальтобетонной смеси или повлиять на ее качество.

— При укладке асфальтобетонной смеси ее температура должна составлять 130 С° для горячей смеси типа А и 115 С° для горячей смеси с использованием поверхностно-активных веществ.

А/б смесь должны быть однородной, рыхлой, не должна прилипать к кузову машины. При возникновении сомнений проба направляется в лабораторию.

При возникновении сомнений проба направляется в лабораторию.

— При укладке а/б смеси ее минимальная температура должна составлять

| Вид смеси | Марка битума | Температура смеси перед укладкой, в С° | |

| Типа А, Б, когда содержание гравия выше 40% | В, Г, Д, когда содержание гравия меньше 40% | ||

| Горячая | БНД: 40/60, 60/90 90/130 БН: 60/90, 90/130 | 120-160 | 100-130 |

| Холодная | БНД: 130/200 200/300 БН:. 200/300 | 100-140 | 80-110 |

| АГ: 130/200 МГ: 130/200 | 70-100 | ||

— Укладка а/б смеси производится асфальтоукладочными машинами. Оптимальна укладка по всей ширине дорожного полотна, поскольку в таком случае исключается наличие боковых швов.

В исключительных случаях при строительстве подстилающего слоя допустимо производить укладку смеси автогрейдером.

5. Уплотнение асфальтобетонной смеси

— Уплотнение а/б смеси С° следует начинать немедленно после ее укладки, сохраняя требуемый для укладки тепловой режим.

— Уплотнение а/б смесей типа А и Б, в которых содержание щебня выше 40%, производится гладкими катками весом 10-13 т, после чего – резиновыми катками весом 16 т, а окончательную укатку – гладкими катками весом 11-13 т, во всех случаях делая 4-6 проходов.

— Уплотнение а/б смесей, в которых содержания щебня ниже 40%, первоначально производится гладкими катками весом 6-8 т. в 2-3 прохода, затем гладкими катками весом 10-13 т в 6-8 проходов, после чего пневмошинами весом 16 т в 4-6 проходов, а окончательную укатку – гладкими катками весом 11-18 т в 4 прохода по каждому участку.

Скорость катков в начале не должна превышать 5 км/ч, пневмошинами – 10 км/ч и виброплитами – 5 км/ч.

— Во время первых проходов ведущие катки должны находиться впереди.

— Если а/б смесь укладывается параллельными полосами, если температура ранее уложенной смежной полосы ниже требуемой, ее край следует прогреть на ширину 10-20 см.

— Если а/б смесь укладывается по всей ширине дорожного полотна двумя укладчиками, то по всей длине первой полосы вдоль осевой линии смесь на ширину до 10 см не уплотняют: она уплотняется при укладке второй полосы. Стык полос должен быть уплотненным и ровным.

— Поперечные швы полос должны быть перпендикулярны осевой линии дороги.

— Если работа по укладке а/б смеси производится поверх ранее существовавшего покрытия, то оно должно быть предварительно отремонтированным, а работы по уплотнению покрытия должны производится с соблюдением всех вышеперечисленных требований.

6. Требования, предъявляемые к покрытию

— При строительстве а/б покрытий необходимо руководствоваться требованиями СНиП «Автомобильные дороги».

— Готовое а/б покрытие должно соответствовать положениям действующего порядка «Приемка работ во время строительства автомобильных дорог».

— Ширину и поперечный профиль покрытия проверяют через каждые 100 м.

— Ровность покрытия в продольном и поперечном направлениях проверяют через каждые 20—30 м шаблоном (рейкой).

— Просвет между рейкой и покрытием должен составлять не более 5 мм.

— Допустимые отклонения от проекта могут составлять:

1) по ширине покрытия – не более 5 мм;

2) по толщине покрытия — ± 10% от проектного;

3) по поперечному уклону — ± 0,5% от проектного.

Технология укладки асфальта, мнение, рекомендации, советы.

06 марта 2017 104

Асфальтобетонная смесь

➡ Специально разработанная смесь с минеральным составом (щебня различной фракции, минерального порошка, ПАВ, природного песка, отсева) с битумом, в различных соотношениях и получаемая при смешивании в горячем состоянии.

Асфальтобетон — Уплотненный схватившийся асфальт набравший прочность.

В зависимости от наполнителя асфальт делят на:

➡ Щебеночные

➡ Гравийные

➡ Песчаные

В зависимости от типа битума и температуры укладки смеси асфальт делят на:

➡ Горячий асфальт — произведенный с помощью вязких и битумов нефтяных, с температурой готовой смеси не мене 1100С.

➡ Холодный асфальт — произведенный с помощью вязких и битумов нефтяных, с температурой готовой смеси не мене 50С.

По крупности минеральных частиц асфальт делят :

➡ Крупнозернистый асфальт — состав зерен до 40 мм

➡ Мелкозернистый асфальт — состав зерен до 20 мм

➡ Песчаный асфальт — состав зерен до 10 мм

В зависимости от процентного соотношения остаточной пористости:

➡ Высокоплотные — величина остаточной пористости от 1% до 2,5%

➡ Плотные — свыше 2,5% до 5%

➡ Пористые — от 5% до 10%

➡ Высокопористые — от 10%

Технология укладки асфальта

Для различных дорожных покрытий состав асфальтобетонной смеси может значительно меняться, содержанием битума до 12%, вводом ПАВ и различных добавок.

Все зависит от типа дороги и расчетных параметров эксплуатации дорожного покрытия, для федеральных трасс это сотни машин в час и тонны перевозимых грузов. Ну а для придомовой территории это пару автомобилей в день.

Ну а для придомовой территории это пару автомобилей в день.

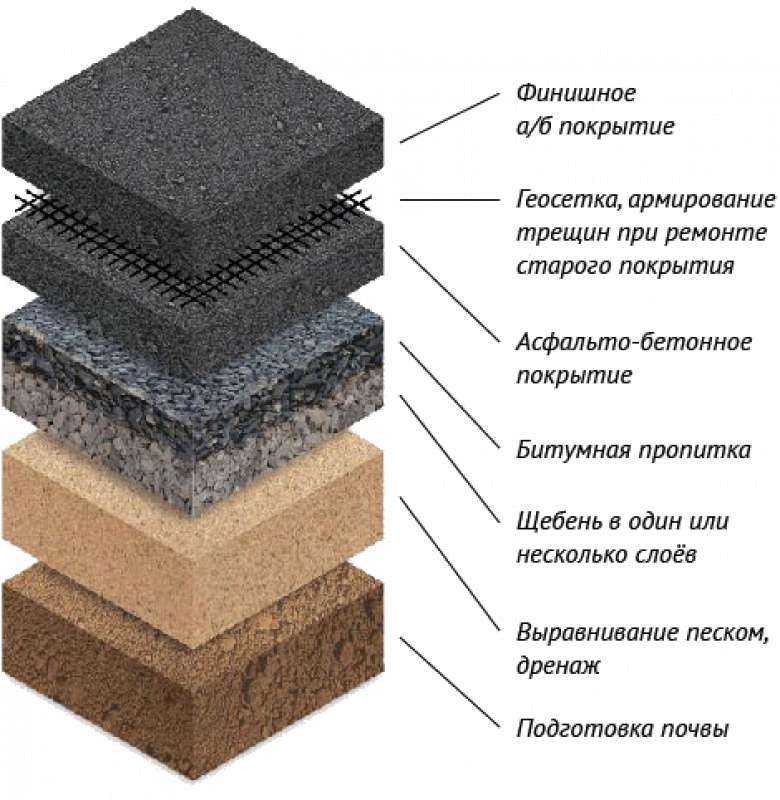

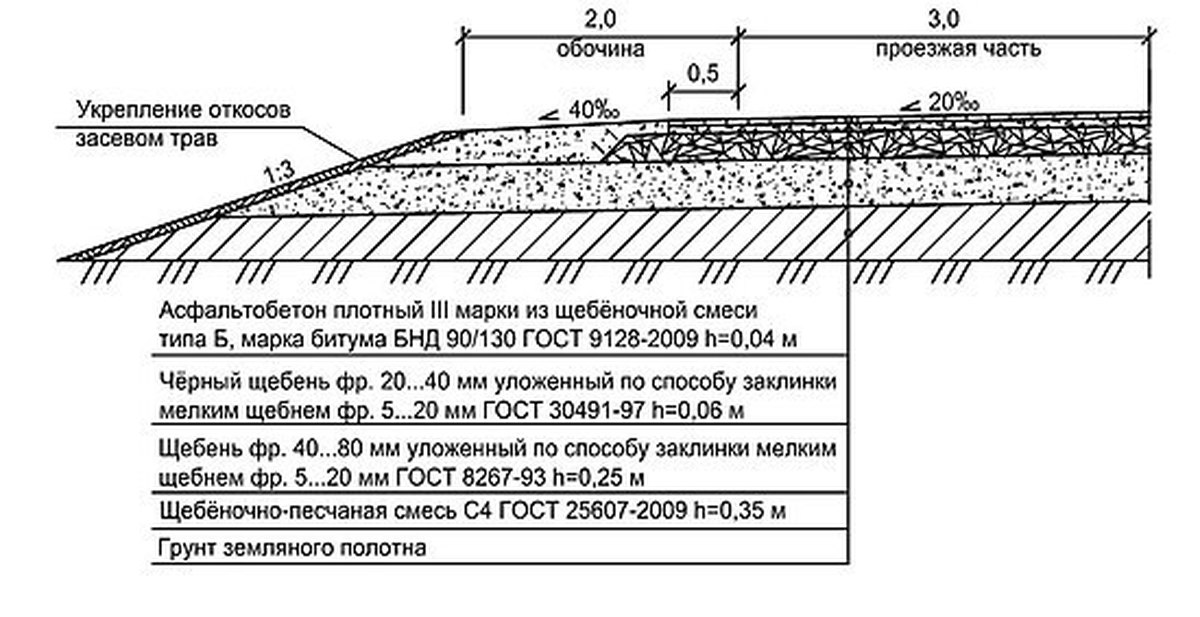

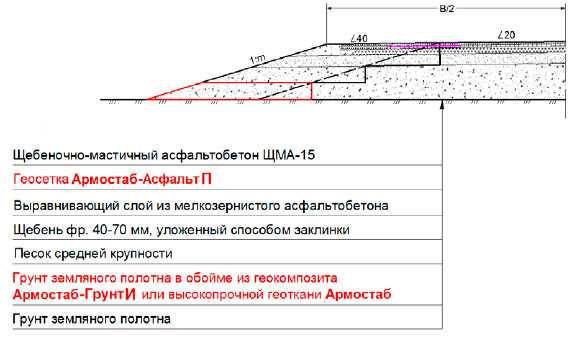

Разрез дороги

Первоначальный этап работы

По сути, асфальтирование начинается с выезда на объект благоустройства специалистов, определяющих геолого-физические и климатические местные параметры использования объекта, а также они рассчитывают прогнозируемые нагрузки автотранспорта на асфальтовое дорожное полотно.

- Для начала нужен визуальный осмотр площадки, что бы определить перечень подготовительных работ. Постараться определить пригодность существующего основания для проведения дальнейших работ.

Перед началом благоустройства, желательно сделать геодезические измерения. Это касается как высотных отметок так и посадки профиля площадки в координаты.

Делаются технические изыскания для придания правильной разуклонки плоскостей благоустраиваемой территории.

Мы не рекомендуем строить ‘на глазок’ т.к. падение света, наложение тени предметов деревьев, заборов, столбов, камуфлируют поверхность ландшафта. В этом случае можно получить контр уклоны, что приведет к нежелательному движению жидкости, скоплению воды, формированиям луж.

В этом случае можно получить контр уклоны, что приведет к нежелательному движению жидкости, скоплению воды, формированиям луж.

- Потом рассчитывается предварительная цена асфальтирования, которая сопоставляется со сметой проекта и при их несовпадении – вопрос урегулируется с заказчиком.

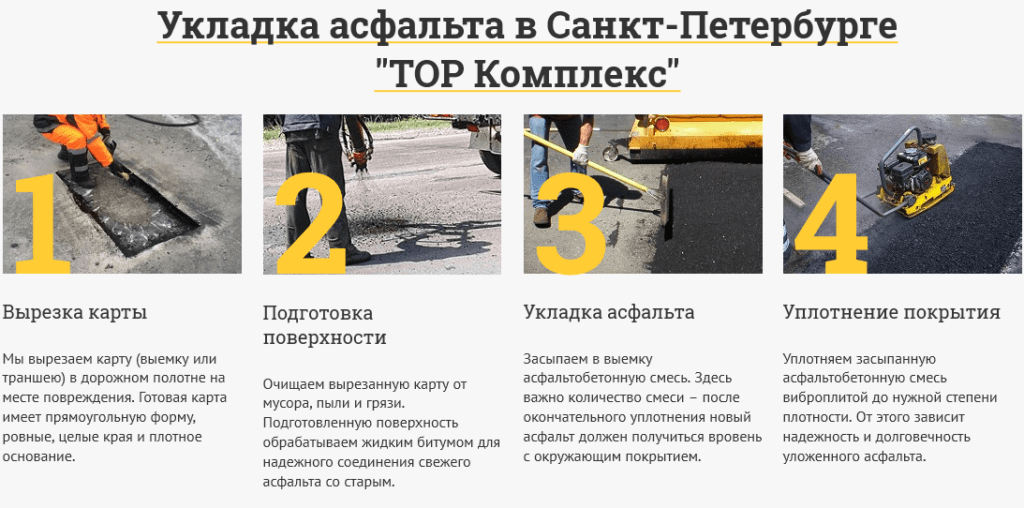

- Проводятся работы по подготовке и асфальтированию территории, которые заключаются: — в демонтаже и вывозе старого покрытия, плит старой дороги либо грунта. Выравнивание территории; — обустройство котлована дороги или площадки; — установка осушительных и ливневых сооружений (при необходимости).

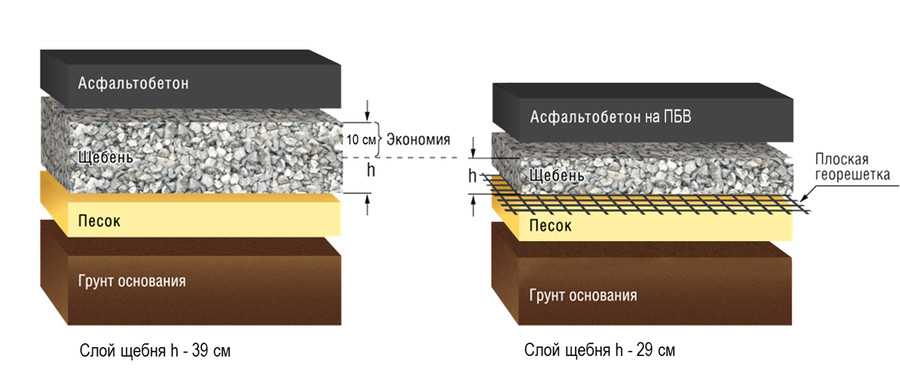

Далее, идет процесс по устройству подстилающих покрытий. Если нужно произвести выемку грунта, выполнить планировку подошвы. После отсыпки песком можно так-же уложить геополотно или геосетку.

Монтаж бордюрных конструкций — послойная укладка с последующим уплотнением дорожного основания из щебня разной фракции и песка. Послойное уплотнение проводится с помощью от 6 до 9 проходов двух вальцового катка.

- Устраивают толщу из щебня, также исходя из условий нужно определить степень уплотнения грунта и слоев из песка и щебня катком.

Каждый элемент «пирога» тщательно уплотняют, малые площади до 300 м2 трамбовать можно виброплитой, более объемные целесообразней катком.

Принципы по формированию основы для покрытия из тротуарной плитки схож. Устраивается подстилка из щебня и цементно-песчаной смеси, для улучшения свойств основания так же возможно применение гео материалов. Далее кладут плитку с выбранным рисунком.

- Ну и последнее, это собственно сам процесс асфальтирования. Перед началом нужно нанести разогретую эмульсию или праймер. Если срез включает в себя более одного слоя асфальтовой смеси, то горячий битум наносят между слоями, также можно добавлять различные геосетки

Мастера ООО «Строй 72» укладывают асфальт в два слоя, в том случае если нагрузка транспорта на дорожное полотно имеет значительные величины. Первый слой имеет толщину от 5 сантиметров, и он представляет собой крупнозернистый асфальт тип Б, второй слой от 3 см мелкозернистого асфальта.

После укладки необходимо уплотнить АБС с помощью катка или виброплиты. В зависимости от степени уплотнения подбирается тоннаж катка и количество проходов по уложенной асфальтовой смеси.

Потом, после уплотнения катком с таким числом проходов, как и для дорожного основания, осуществляется обработка первого слоя асфальта эмульсией из битума. Второй слой имеет толщину от 3 сантиметров тоже марки АБС, однако отличается более низким процентным содержанием крупных фракций асфальта. Он также уплотняется катком.

Укладывать асфальт можно в ручную при небольших объемах, и с помощью асфальтоукладчика если требуется значительные площади укладки.

Первый и второй слой асфальта компания укладывает с помощью современного асфальтного укладчика, применяя ручную доработку полотна. Если же нагрузка на дорогу от автотранспорта имеет значительные величины, тогда укладывается три, а то и четыре слоя асфальта различных фракций.

Если в процессе дорожного строительства или обустройства территории задействована компания ООО«Строй 72» то можно быть уверенным, что ее специалисты добьются, чтобы была качественная проектная документация, она задействует самую современную технику и самые качественные материалы.

При этом асфальтирование будет произведено с учетом прогнозируемой нагрузки, даже с некоторым запасом прочности, в точно оговоренные сроки с соблюдением технологий, которые гарантируют высокие качественные характеристики дорожного полотна. Поэтому оно прослужит долго и надежно.

После всех работ следует дать «отдохнуть» поверхности для остывания и набора прочности.

По вашему желанию мы можем подобрать конструкцию, под ваши задачи — Волков Е.А.

Технологии теплых асфальтобетонных смесей | Асфальтовый журнал

Доктор Марк Банчер, P.E

Был разработан ряд новых технологий, позволяющих производить и укладывать асфальтобетонные смеси при значительно более низких температурах. Эти технологии называются теплым асфальтобетоном (WMA). С помощью этих технологий можно снизить температуру на целых 30 процентов, при этом позволяя асфальтовому вяжущему адекватно покрывать заполнитель во время смешивания на заводе и достигать желаемой удобоукладываемости на месте укладки. Это достигается за счет снижения вязкости и повышения удобоукладываемости данного битумного вяжущего при данной температуре.

Это достигается за счет снижения вязкости и повышения удобоукладываемости данного битумного вяжущего при данной температуре.

Потенциальные преимущества WMA

Наиболее часто упоминаемые преимущества WMA в отношении снижения температуры при производстве смеси:

Сокращение выбросов особенно важно в труднодоступных районах и вокруг них, таких как крупные мегаполисы и города, в которых действуют жесткие ограничения по качеству воздуха.

Другие потенциальные преимущества WMA менее известны. Некоторые подрядчики и агентства начинают изучать возможность использования WMA для продления сезона укладки в прохладную погоду. В зависимости от местоположения и климата работы по укладке дорожного покрытия обычно запрещаются после определенной календарной даты, поскольку более низкие температуры сокращают время, отведенное на операцию укатывания, чтобы уплотнить смесь до желаемой плотности на месте. С помощью WMA смеси могут оставаться работоспособными при более низких температурах, что увеличивает время, необходимое для уплотнения. Это может сделать WMA приемлемым вариантом для тех проектов в конце сезона, которые должны быть завершены до зимы, без ущерба для качества благодаря Матери-Природе.

С помощью WMA смеси могут оставаться работоспособными при более низких температурах, что увеличивает время, необходимое для уплотнения. Это может сделать WMA приемлемым вариантом для тех проектов в конце сезона, которые должны быть завершены до зимы, без ущерба для качества благодаря Матери-Природе.

Другим потенциальным преимуществом могут быть эксплуатационные характеристики дорожного покрытия. В то время как многие вопросы производительности, связанные с WMA, только начали изучаться, одно потенциальное преимущество связано с тем, что смесь не подвергается воздействию повышенных температур производства и укладки, типичных для HMA. При использовании WMA происходит меньшее окислительное отверждение связующего, что, возможно, снижает склонность смеси к старению и растрескиванию. Конечно, с меньшим отверждением появляется потенциал для большей восприимчивости к ранней колейности, пока дорожное покрытие не окислится в некоторой степени в процессе эксплуатации. Необходимо разработать стратегии для определения того, когда целесообразно выбрать более высокий класс эффективности для решения этой проблемы.

Один подрядчик из Миссури обнаружил, что использование WMA устранило повторяющуюся проблему, которая возникала, когда они накладывали покрытие HMA на недавно заделанные трещины. При укладке горячая смесь будет генерировать пар из влаги, оставшейся на свежем герметике, что приведет к эффекту «извилистости» новой поверхности. При использовании WMA пар не образовывался, и на готовом наложении больше не появлялись «змейки».

Различные технологии WMA

WMA был впервые разработан и использован в Европе с использованием трех различных технологий, каждая из которых является частной собственностью.

- Aspha-Min® (также известный как цеолит): синтетический цеолит добавляется на заводе одновременно со связующим во время смешивания. Цеолит высвобождает внутреннюю воду для микроскопического вспенивания связующего, снижая вязкость связующего и повышая удобоукладываемость смеси.

- WAM Foam®: Двухкомпонентная система, в которой мягкое вяжущее и твердое вспененное вяжущее на разных этапах производственного процесса.

- Sasobit® или Asphaltan B®: органические добавки, такие как мелкокристаллический парафиновый воск или низкомолекулярный этерифицированный воск.

WMA впервые появилась в США в 2002 году. Здесь использовались продукты Aspha-Min и Sasobit, а также четвертая технология Evotherm™. Компания MeadWestvaco Asphalt Innovations из Чарльстона, Южная Каролина, разработала непатентованную технологию Evotherm специально для WMA. Этот химический пакет включает в себя технологию диспергированного асфальта (эмульсии), которая улучшает покрытие, удобоукладываемость и адгезию. Для использования Evotherm никаких модификаций установки не требуется.

Техническая рабочая группа WMA

Федеральное управление автомобильных дорог (FHWA) и Национальная ассоциация асфальтовых покрытий (NAPA) сформировали национальную техническую рабочую группу WMA (TWG) в начале 2006 года. В состав WMA TWG входят представители нескольких государственных ассоциации асфальтоукладчиков, подрядчики HMA и другие отраслевые группы, такие как Институт асфальта, Национальный центр асфальтовых технологий, Американская ассоциация государственных служащих, занимающихся вопросами автомобильных дорог и транспорта, и т. д. Сопредседателями являются Мэтью Корриган из FHWA и Дэйв Ньюкомб из NAPA. Несмотря на официальное членство в этой группе, все встречи открыты для публики и обычно посещаются многими гостями из отрасли. В 2006 г. было проведено три встречи9.0005

д. Сопредседателями являются Мэтью Корриган из FHWA и Дэйв Ньюкомб из NAPA. Несмотря на официальное членство в этой группе, все встречи открыты для публики и обычно посещаются многими гостями из отрасли. В 2006 г. было проведено три встречи9.0005

Миссия TWG заключается в реализации упреждающих рекомендаций, политик и процедур WMA для оценки и внедрения технологий WMA, которые способствуют созданию высококачественных и экономически эффективных дорожных покрытий. Конкретные цели включают:

- Передача и внедрение технологий

- Потребности в исследованиях

- Процедуры утверждения продукции и материалов

- Протоколы тестирования и измерения производительности

- Руководство по проектированию и изготовлению смесей

Один важный документ, разработанный WMA TWG, называется «Рамки для испытаний теплой асфальтобетонной смеси». Чтобы получить максимальную выгоду от многих пробных участков WMA, строящихся в Соединенных Штатах, агентствам и подрядчикам рекомендуется собирать определенную информацию, которая впоследствии может быть передана другим для сравнения и анализа. Этот документ обеспечивает основу для желаемого уровня единообразной информации и сбора данных тестирования. Соответствующие данные, которые должны быть собраны в рамках испытаний WMA, охватывают сводку проекта, свойства материалов, производство, укладку и испытания.

Этот документ обеспечивает основу для желаемого уровня единообразной информации и сбора данных тестирования. Соответствующие данные, которые должны быть собраны в рамках испытаний WMA, охватывают сводку проекта, свойства материалов, производство, укладку и испытания.

Этот документ, а также другую информацию о WMA TWG и WMA в целом можно найти в Интернете по адресу www.warmmixasphalt.com.

Проект NCHRP 9-43

Национальная программа совместных исследований автомобильных дорог (NCHRP) недавно присудила проект 9-43 «Практика проектирования смесей для технологий теплого асфальтобетона». Целью этого 36-месячного исследовательского проекта стоимостью 500 000 долларов США является разработка основанной на характеристиках процедуры проектирования смеси для WMA в форме проекта рекомендуемой практики AASHTO. Метод будет основан на Superpave, будет включать в себя набор тестов производительности и применим к любой из технологий WMA. Проект также включает разработку полудневного семинара.

Дополнительную информацию об этом проекте можно найти по адресу http://apps.trb.org/cmsfeed/TRBNetProjectDisplay.asp?ProjectID=1625.

WMA Technologies Panel – European Scan

При поддержке FHWA, AASHTO и NCHRP группа из примерно дюжины представителей государственных учреждений США, FHWA и промышленности посетит Норвегию, Германию и Францию в мае 2007 г., чтобы встретиться с европейскими представителями WMA. аналоги. Целью сканирования является оценка технологий, материалов и методов WMA в Европе, а также определение отклонений от обычных методов проектирования смесей и совместимости с текущими методами США. Конкретные темы, представляющие интерес:

- Какие процессы, материалы и методы строительства используются с WMA

- Чем они отличаются от практики США

- Как ведут себя покрытия WMA с точки зрения колейности, растрескивания и т. д.

- Для каких типов дорог и условий WMA лучше всего подходит

- Что ждет WMA в будущем?

Уэйн Джонс, полевой инженер ИИ в Огайо, будет представлять Институт асфальта в туре.

Несмотря на то, что различные технологии WMA кажутся многообещающими, необходимо ответить на многие вопросы, касающиеся дизайна смеси, производительности и стоимости, прежде чем их использование станет более привычным в нашей отрасли. Из-за разнообразия используемых продуктов и процессов это непростая задача. Национальные инициативы, такие как Техническая рабочая группа WMA, NCHRP 9-43, и мы надеемся, что европейская группа сканирования даст ответы на многие вопросы.

| Марк Банчер — директор инженерных служб Асфальтового института. |

Как технологические инновации подрывают спрос на асфальтобетонные заводы

Автор: Sunil Kumar Jha

Известный асфальтовый подрядчик Marini недавно попал в новости, расширив спектр своих асфальтовых решений. Фирма с огромными производственными мощностями, охватывающими семь заводов по всему миру, гордится тем, что может поставлять своим клиентам новейшие, технологически продвинутые решения. Мобильность составляет жизненно важную часть того, что подрядчик по асфальту обеспечивает в своих проектах — контейнеры, которые упрощают монтаж, ввод в эксплуатацию и транспортировку асфальтосмесительных установок.

Фирма с огромными производственными мощностями, охватывающими семь заводов по всему миру, гордится тем, что может поставлять своим клиентам новейшие, технологически продвинутые решения. Мобильность составляет жизненно важную часть того, что подрядчик по асфальту обеспечивает в своих проектах — контейнеры, которые упрощают монтаж, ввод в эксплуатацию и транспортировку асфальтосмесительных установок.

Последний шаг Marini является свидетельством того факта, что в отрасли асфальтобетонных заводов на первый план выдвинулось множество тенденций, и производители кропотливо работают над разработкой нового решения для асфальтосмесительных заводов, которое соответствовало бы спросу клиентов, наряду с промышленностью. требования. Производители также разрабатывают сложные системы, повышающие эффективность, при этом переработка занимает центральное место во всем мире.

По оценкам, к 2024 году мировой рынок асфальтосмесительных установок превысит 7 миллиардов долларов США. Асфальтобетонный завод является идеальным оборудованием для разработки, используемым в процессе производства асфальта, и в основном используется для строительных предприятий и строительства дорог. Использование новейших технологий и реагирование на запросы потребителей позволили удовлетворить постоянно растущий спрос потребителей и производить продукцию высокого качества. Таким образом, асфальтобетонные заводы находятся в хороших книгах дорожников.

Асфальтобетонный завод является идеальным оборудованием для разработки, используемым в процессе производства асфальта, и в основном используется для строительных предприятий и строительства дорог. Использование новейших технологий и реагирование на запросы потребителей позволили удовлетворить постоянно растущий спрос потребителей и производить продукцию высокого качества. Таким образом, асфальтобетонные заводы находятся в хороших книгах дорожников.

Большинство известных производителей асфальтобетонных заводов предоставляют оборудование с возможностью вторичной переработки. Тем не менее, степень применения переработанного асфальтового покрытия (RAP) может варьироваться, поскольку ожидается, что некоторые асфальтовые заводы будут использовать RAP в диапазоне 15-20% в сырье. Между тем, крупные и современные асфальтобетонные заводы могут использовать 100% переработанного асфальта в сырье. Кроме того, потребность в более быстром вводе в эксплуатацию и простоте транспортировки послужила катализатором при разработке компактных установок, идеально подходящих для стандартных транспортных контейнеров.

Компании, внедряющие новые технологии

Не отставая от качества RAP, крупные компании в последнее время разработали новые технологии, которые характеризуют расширение производства асфальтосмесительных установок по всему миру. Ниже приведены несколько примеров того, как компании способствуют разработке передовых решений в этой области:

- Компания E-MAK представила крупное оборудование Megaton, которое можно использовать для производства холодных смесей и производства заполнителей. Компания разработала Megaton для работы на ведущих предприятиях по производству материалов для карьеров или предприятий по переработке щебня. Утверждается, что Megaton играет важную роль в значительном снижении выбросов пыли с рабочих площадок и сокращении потребления энергии, поскольку сохраняет агрегаты сухими.

- Компания Ammann представила перерабатывающую машину RSS 120-M RAP, которая обеспечивает высокое качество продукции. Предполагается, что машина будет производить 80 тонн/час при использовании РАП в виде плит или 120 тонн/час при использовании измельченного шлама в сырье. Кроме того, говорят, что машина предлагает высококачественный продукт, учитывая, что она имеет встречное вращение со скоростью всего 10 об/мин.

- Поскольку ведущие компании выходят на первый план, Astec предлагает только что представленную серию BG, поскольку модель BG1800 обеспечивает производительность 120 тонн в час при обработке исходных материалов с содержанием влаги до 3%. Конструкция модели такова, что установка может быть изначально использована для удовлетворения потребительского спроса, но при этом придерживаясь принципа вторичной переработки, используя до 2/5 РАП в смесителе.

Кроме того, Astec представила Voyager 140, новейший мобильный асфальтобетонный завод, который можно быстро ввести в эксплуатацию и собрать на месте, а также быстро разобрать для транспортировки.

Кроме того, Astec представила Voyager 140, новейший мобильный асфальтобетонный завод, который можно быстро ввести в эксплуатацию и собрать на месте, а также быстро разобрать для транспортировки. - Благодаря основным инновациям, которые занимают центральное место, Marini также может похвастаться передовым смесительным заводом с технологией полного рециклинга (FRT), который, как ожидается, будет соответствовать растущему спросу на системы рециркуляции асфальта. Marini также предлагает усовершенствованный бетонный завод, способный использовать сырье, содержащее до 100% РАП. Инновационная система Master Tower Filtration гарантирует, что завод имеет самый низкий уровень выбросов среди всех заводов по производству асфальта.

- Компания Benninghoven разработала концепцию асфальтобетонного завода ECO, который, как считается, может работать при быстрой смене местоположения и производить асфальт со скоростью 100–320 тонн в час.

Сообщается, что пропускная способность ОЭС подходит для обеспечения крупных проектов, включая строительство автомагистралей. Компания утверждает, что асфальтобетонный завод ECO обеспечивает универсальность и помогает снизить затраты на логистику.

Сообщается, что пропускная способность ОЭС подходит для обеспечения крупных проектов, включая строительство автомагистралей. Компания утверждает, что асфальтобетонный завод ECO обеспечивает универсальность и помогает снизить затраты на логистику. - Что касается инноваций в области материалов, Tarmac представила битум в мешках, производительность которого аналогична свежему асфальту из растительных смесей, но в то же время соответствует стандартным спецификациям. Amey и Tarmac сотрудничали с ND Brown и RSL Fabrications для усовершенствования и разработки технологии мобильных обогревателей. Эта технология экономит время при хранении, поскольку она смешивает материалы, предназначенные для устранения мелких дефектов автомобильных дорог, на месте. Таким образом, любая подобная потеря характеристик битума из-за затвердевания предотвращается.

Технологии WMA: обзор

Такие аспекты, как выброс выхлопных газов, шум и запах, стали первостепенными при установке асфальтосмесительных установок. Европейские компании внедрили технологии, позволяющие снизить температуру при укладке и производстве асфальтобетонных смесей. Горячая асфальтобетонная смесь (WMA) — одна из этих выдающихся технологий — по-видимому, приводит к снижению потребления энергии, поскольку она сжигает топливо для нагревания обычной горячей асфальтовой смеси (HMA).

Европейские компании внедрили технологии, позволяющие снизить температуру при укладке и производстве асфальтобетонных смесей. Горячая асфальтобетонная смесь (WMA) — одна из этих выдающихся технологий — по-видимому, приводит к снижению потребления энергии, поскольку она сжигает топливо для нагревания обычной горячей асфальтовой смеси (HMA).

Для повышения вязкости битумного вяжущего необходимы высокие производственные температуры. Говорят, что технологии WMA способствуют долговечности в процессе движения и хорошей обрабатываемости при уплотнении и укладке.

Некоторые из технологий, которые используются в Европе при производстве теплого асфальта, описаны ниже:

- WAM-Foam использует твердовспененное вяжущее и мягкое вяжущее на различных этапах заводского производства.

- Включение синтетического цеолита — асфамина — в процессе смешения на асфальтовом заводе.

- Применение органических добавок, в т.ч. Sasobit и Asphaltan B.

Некоторые из технологий, разработанных и используемых в США для производства WMA:

- Включение синтетического цеолита — Advera WMA — при смешивании на заводе для оказания вспенивающего воздействия на вяжущее.

- Использование битумной эмульсии под названием Evotherm, в которой изначально используется технология диспергированного асфальта и система химических добавок.

Эти технологии оказывают всеобъемлющее влияние на строительные проекты при транспортировке в местах с ограничениями по качеству воздуха. Важно отметить, что минимизация расхода топлива влияет на стоимость транспортных строительных проектов. Эти пять технологий также снижают вязкость битумного вяжущего при заданной температуре, тем самым обеспечивая полное покрытие заполнителя при более низкой температуре по сравнению с тем, что обычно требуется при производстве HMA.

Внедрение новых технологий в асфальтосмесительные установки ощутимо повышает качество материала и экономическую эффективность. Новые заводы предлагают большую простоту транспортировки и используют большое количество переработанного асфальтового покрытия (RAP). Очевидно, что компании сосредоточены на увеличении универсальности системы и удовлетворении различных потребностей конечных пользователей.

Кроме того, Astec представила Voyager 140, новейший мобильный асфальтобетонный завод, который можно быстро ввести в эксплуатацию и собрать на месте, а также быстро разобрать для транспортировки.

Кроме того, Astec представила Voyager 140, новейший мобильный асфальтобетонный завод, который можно быстро ввести в эксплуатацию и собрать на месте, а также быстро разобрать для транспортировки. Сообщается, что пропускная способность ОЭС подходит для обеспечения крупных проектов, включая строительство автомагистралей. Компания утверждает, что асфальтобетонный завод ECO обеспечивает универсальность и помогает снизить затраты на логистику.

Сообщается, что пропускная способность ОЭС подходит для обеспечения крупных проектов, включая строительство автомагистралей. Компания утверждает, что асфальтобетонный завод ECO обеспечивает универсальность и помогает снизить затраты на логистику.