Содержание

Ремонт рамы — Техническое Обслуживание и Ремонт Автомобилей

Наиболее часто встречающимися дефектами рамы являются:

погнутость балок

погнутость передних клыков

трещины балок

расшатывание заклепочных соединений

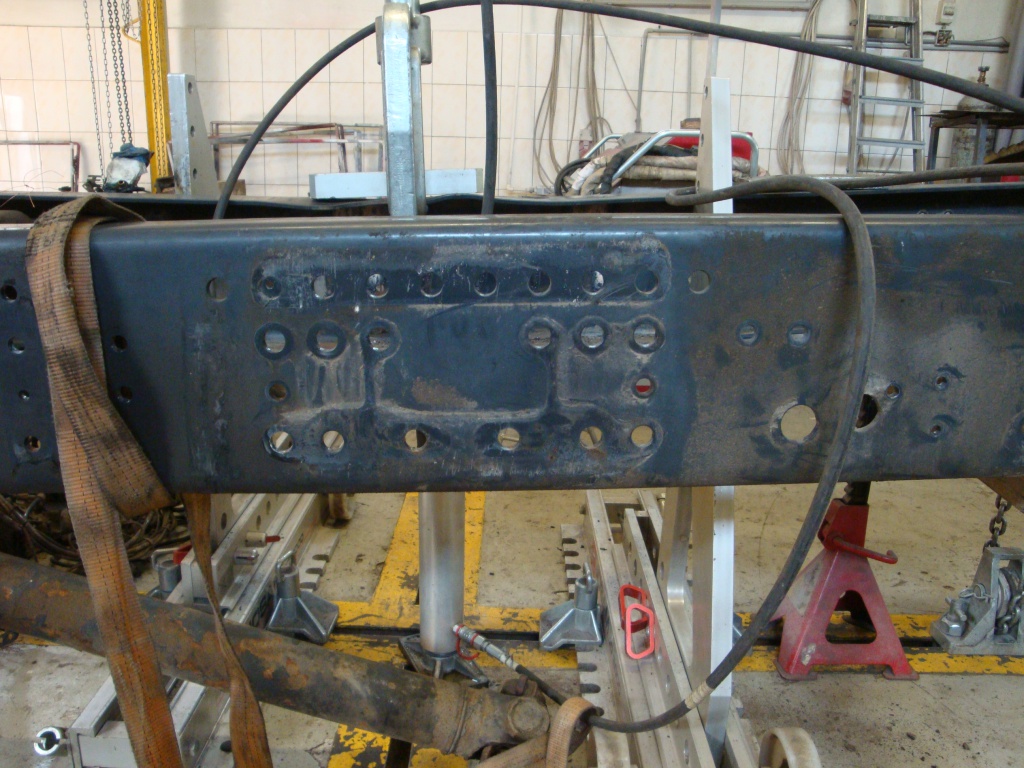

Погнутость продольных балок рамы в горизонтальной и вертикальной плоскостях вызывает смещение осей отдельных агрегатов и нарушает их нормальную работу. Наличие погнутости обычно определяют на глаз при помощи метровой линейки. Погнутые места выправляют в холодном состоянии специальными приспособлениями.

Выправленные места проверяют прикладыванием к балке рамы метровой линейки. Погнутость и трещины появляются в результате неправильной эксплуатации автомобиля (перегрузки, неправильной буксировки и т.п.), чрезмерной жесткости рессор, усталости металла.

Погнутость передних клыков вызывает смещение передних рессор и как следствие этого усиленный износ шин и затруднения в управлении автомобилем (тянет в сторону). Для проверки наличия и характера погнутости клыков в отверстия правого и левого рессорных кронштейнов пропускают металлический прямой прут.

Для проверки наличия и характера погнутости клыков в отверстия правого и левого рессорных кронштейнов пропускают металлический прямой прут.

Диаметр прута должен соответствовать диаметру отверстий кронштейнов. Если прут свободно проходит в отверстия, значит клыки не погнуты. В противном случае их необходимо выправить. Для правки погнутое место обкладывают древесным углем, который разжигают паяльной лампой. После прогрева клыки правят при помощи домкрата и цепи или специальным правочным прессом.

Трещины балок рамы обнаруживаются осмотром. Небольшие трещины заваривают электродуговой или газовой сваркой. Заварка рам, имеющих поперечные трещины, прохотящие через весь профиль, или продольные трещины более 450 мм без усилительных накладок или коробок не допускается. При наличии больших трещин раму ремонтируют следующими способами:

Изготовляют специальную коробку по внутренним размерам балки рамы и вставляют ее плотно в раму в нагретом состоянии, затем заваривают поврежденное место и к раме приваривают коробку.

Изготовляют коробку, просверливают в ней отверстия для заклепок, коробку вставляют плотно в балку рамы и, пользуясь коробкой как кондуктором, просверливают отверстия в раме. Затем приклепывают коробку к балке рамы стальными заклепками, которые предварительно нагревают до температуры 1000—1100°.

При выполнении ремонта указанными способами особое внимание следует уделять плотной подгонке коробок, иначе балка рамы будет ослаблена. Иногда ремонт производят устанавливая накладку толщиной 8—10 мм и приваривая ее к балке рамы по периметру.

Ослабление заклепочных соединений определяют простукиванием молотком. При ослабевших заклепках слышен дребезжащий звук. Головки ослабевших заклепок срубают кузнечным зубилом, а стержни заклепок выбивают бородком.

Если отверстия под заклепки изношены и имеют неправильную форму, то их развертывают под увеличенный размер заклепок. Нагретую до температуры 1000—1100° заклепку вгоняют в подготовленное отверстие легкими ударами, под ее головку устанавливают упор и через обжимку частыми и сильными ударами расклепывают конец заклепки. После остывания проверяют качество клепки ударами молотка. Около заклепок звук должен быть чистым, без дребезжаний. В противном случае клепку следует произвести снова.

После остывания проверяют качество клепки ударами молотка. Около заклепок звук должен быть чистым, без дребезжаний. В противном случае клепку следует произвести снова.

При капитальном ремонте автомобиля рамы полностью разбирают, детали промывают и тщательно осматривают. Для разборки заклепочных соединений рамы применяют пневматические рубильные молотки, газовую резку и воздушно-дуговую резку угольными электродами. После среза головки заклепку выбивают из отверстия. Негодные детали рамы заменяют новыми. Погнутые балки или поперечины правят в холодном состоянии на прессе или специальном стенде. Качество правки контролируют поверочными линейками и шаблонами.

Трещины на деталях рамы устраняют заваркой с постановкой или без постановки дополнительных деталей. Усталостную трещину перед сваркой прорезают, обеспечивая зазор, и сваривают встык. При трещинах, проходящих через отверстие для заклепок крепления поперечин, вырезают поврежденный участок и приваривают дополнительную деталь. Ослабленные заклепки срубают и вместо них устанавливают новые.

Ослабленные заклепки срубают и вместо них устанавливают новые.

Перед постановкой новых заклепок проверяют состояние отверстия. Изношенные отверстия и отверстия, у кромок которых имеются трещины, заваривают. После зачистки поверхности и шва сверлят отверстия диаметром на 1 мм меньше номинального. На прессе раздают отверстие до номинального размера и упрочняют с двух сторон кромки.

После восстановления все участки, подвергавшиеся ремонту, зачищают, покрывают масляной грунтовкой и подкрашивают.

При сборке рам применяют гидравлическую клепальную установку (рис. 107), состоящую из гидравлического привода, арматуры и скобы с силовой головкой. В корпусе установки расположены масляный бак, масляный насос, реверсивный золотник с электромагнитами, реле давления и другие приборы. При помощи шлангов 5 масляный насос соединен с силовой головкой 1, укрепленной на скобе 6. За скобу силовую головку подвешивают на рабочем месте к крану-укосине или монорельсу через уравновешивающий механизм.

Силовая головка имеет мультипликатор для повышения давления. По шлангам 5 подается масло под давлением 140 кгс/см2, а мультипликатор повышает его до 1000 кгс/см2. Под таким давлением масло поступает в рабочий цилиндр скобы и приводит в движение поршень, связанный с бойком скобы.

Ремонт рам

Категория:

Прогрессивные методы ремонта

Публикация:

Ремонт рам

Читать далее:

Ремонт кабин и кузовов

Ремонт рам

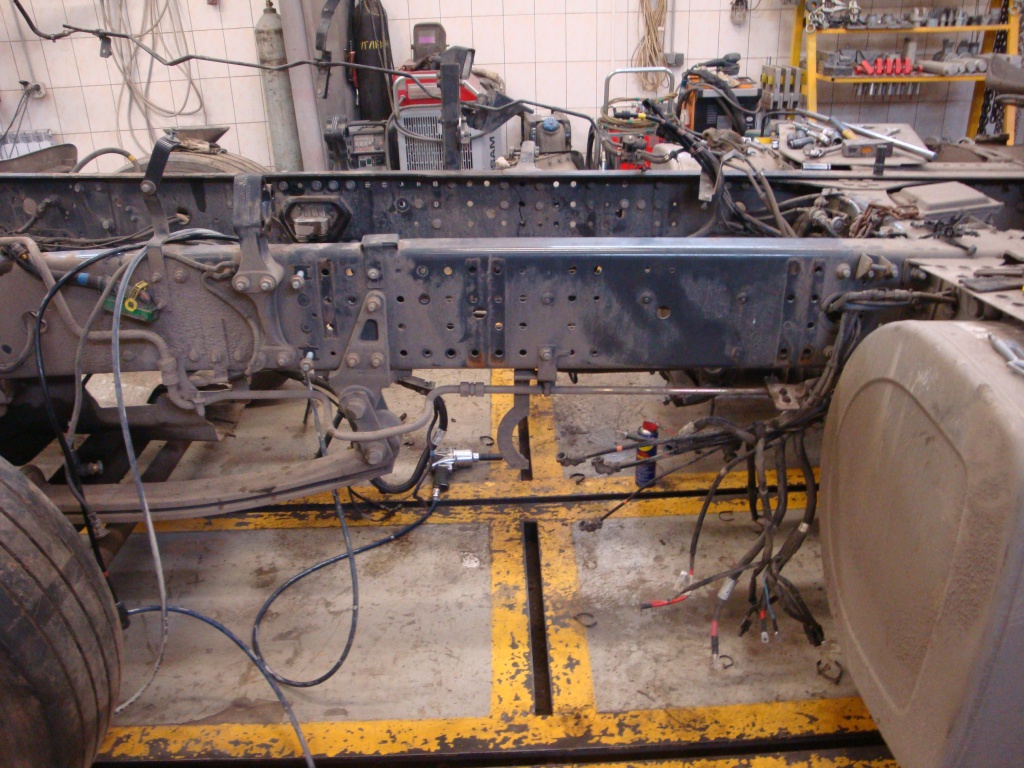

Под действием эксплуатационных нагрузок, дорожных условий и других факторов на деталях рам образуются различные дефекты, характерными из которых являются трещины лонжеронов и поперечин, обломы и изломы кронштейнов рессор и подрессорников, ослабление заклепочных соединений, изломы и повреждения буксирного прибора, коррозия и деформация поперечин и лонжеронов.

Рама — базовый узел машины, во многом определяющий ее долговечность. Технология восстановления учитывает не только сами дефекты, но и степень их повторяемости, сочетание, конструктивные особенности, организацию труда.

Технология восстановления учитывает не только сами дефекты, но и степень их повторяемости, сочетание, конструктивные особенности, организацию труда.

Ремонт рам должен выполняться на специализированных участках, оснащенных средствами механизации для подъемно-транспортных, разборочно-сборочных, клепальных и других работ. Организация работ на участке должна строиться по поточному методу, позволяющему получить качественный ремонт изделий при низких трудозатратах. Этим требованиям наиболее полно соответствует участок, созданный на Горловском АРЗ.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Технологический процесс ремонта рам включает следующие операции: мойку и очистку от грязи, старой краски и ржавчины: дефектацию и расклепку рам; ремонт поперечин, лонжеронов, кронштейнов и буксирных приборов; клепку (сборку) рам; подготовку к окраске, окраску и сушку изделия.

После разборки машины рамы подают в ванну с каустическим раствором для мойки и очистки от грязи и старой краски. Очищенные рамы транспортером подаются в моечную машину проходного типа. Затем они поступают на пост разборки (расклепки). Здесь же производится и дефектация рам. В целях безопасности работ расклепку следует производить в специальной камере.

Очищенные рамы транспортером подаются в моечную машину проходного типа. Затем они поступают на пост разборки (расклепки). Здесь же производится и дефектация рам. В целях безопасности работ расклепку следует производить в специальной камере.

Вслед за разборкой и дефектацией детали рамы подают на посты ремонта, а выбракованные поперечины и лонжероны направляют в утиль. Ремонт кронштейнов рессор производится в механическом цехе.

Для ремонта лонжеронов и поперечин пользуются электросварочным аппаратом, стендами для сварки деталей и рихтовки лонжеронов, сверлильным станком модели 2А135, газовым резаком, пневмошлифовальными машинами для зачистки сварных швов. Отрихтованные после сварки, зачистки и сверления отверстий лонжероны и поперечины отправляют на посты клепки. Лонжероны перед этим подбирают по стреле прогиба.

Клепка рам на заводах производится гидравлическими скобами, подвешенными на кран-укосинах.

После клепки изделия подают на пост подготовки к окраске, где их зачищают абразивными кругами от окалины и ржавчины и обезжиривают уайт-спиритом.

Окраску рам производят методом окунания. После окунания и выдержки рамы над ванной в течение 10… 15 мин, необходимых для етекания краски, ее переносят на место сушки, а затем передают на посты сборки машин.

—

Основные дефекты рам: трещины и изломы в продольных балках, поперечинах и поперечных брусьях, износ резьбовых и гладких отверстий, нарушение заклепочных соединений, изгиб и скручивание отдельных деталей, износ опорных поверхностей осей и цапф.

Перекос рам проверяют по размерам между одноименными точками передних и задних концов продольных балок. Диагонали между одноименными точками исправной рамы должны быть равны. Изгиб и скручивание рамы определяют на контрольной плите. Верхние полки продольных балок должны лежать в одной плоскости на всей длине рамы.

Восстановление рам автомобилей заключается в следующем.

Погнутые или скрученные продольные балки правят в холодном состоянии специальными переносными приспособлениями, состоящими из скоб, подкладок и винта или гидравлического цилиндра. В специализированных авторемонтных предприятиях балки правят на стендах с гидравлическим прессом.

В специализированных авторемонтных предприятиях балки правят на стендах с гидравлическим прессом.

Резьбовые отверстия восстанавливают нарезанием резьбы ремонтного размера или заваркой с последующим нарезанием резьбы номинального размера.

Изношенные отверстия под болты развертывают на увеличенный размер, а иногда заваривают, сверлят и развертывают под нормальный размер.

Ослабленные заклепки легко обнаружить по дребезжащему звуку при простукивании. Их заменяют новыми. Подтягивание заклепок не допускается. Клепка всех деталей рамы ведется вгорячую. Если отверстия заклепок изношены, их развертывают под увеличенный размер заклепок или заваривают и сверлят отверстия номинального размера. Для клепки рам применяют специальный гидравлический станок, развивающий усилие до 500 кН. Головки поставленных заклепок должны иметь правильную геометрическую форму, которая достигается применением специальных оправок. Соединения заклепанных деталей должны быть плотными; на расстоянии, равном трем диаметрам отверстия заклепки, щуп 0,1 мм не должен проходить.

Трещины (после правки рам) заваривают с обеих сторон электродами типа Э42 марки УОНИ-13/55 на постоянном токе обратной полярности. Перед заваркой кромки трещин зачищают и снимают фаску под углом 45°; в конце трещины на расстоянии 10…15 мм от ее видимого конца сверлят отверстие диаметром 4…8 мм (в зависимости от толщины рамы). Большие трещины и изломы в рамах заваривают с использованием ромбовидной или треугольной накладки из углового железа с предварительной заваркой, если трещина не захватывает всего сечения.

Трещины в продольных балках, проходящие через все поперечное сечение, заваривают, зачищают сварочный шов и ставят на заклепки накладки коробчатого сечения. Накладку устанавливают с наружной или внутренней стороны.

Ремонт автомобильной рамы | Оборудование для автомобильной и промышленной отделки, ремонта и ремонта после столкновений

Быстрые ссылки:

- Станки для производства автомобильных рам Goliath

- Машины для изготовления автомобильных рам Impulse E/VHT

- Машины для производства автомобильных рам с импульсным наклоном

- Система вытягивания EZ Liner Express для ремонта автомобилей

- LaserLock Автомобильные компьютеризированные измерения

- Оборудование для ремонта алюминия

DHI Equipment с гордостью предлагает следующие станки для производства рам, оборудование для ремонта рам и компьютеризированное измерительное оборудование производства компании Chief Automotive Technologies: самый большой и самый крутой пикап, удлиненная двойная кабина и внедорожник, а также самая длинная и мощная система тяги для легковых и грузовых автомобилей, которую когда-либо производил Chief.

Более подробная информация о машинах для производства автомобильных рам Goliath »

Машины для производства автомобильных рам Impulse E/VHT

Каждая башня E/VHT обеспечивает 10 тонн мощности на крюке. Impulse E/VHT обладает невероятной тяговой силой в 22 046 фунтов. Система низкого давления предлагает большую мощность и более жесткий контроль для более быстрого и качественного ремонта!

Дополнительная информация об импульсных машинах для изготовления автомобильных рам »

Импульсные машины для изготовления автомобильных рам с наклоном

Каждая наклонная башня обеспечивает 10 тонн мощности на крюке. Impulse Tilt имеет невероятную тяговую мощность в 22 046 фунтов. Impulse Tilt совместим со всеми измерительными и анкерными системами Chief, включая F.A.S.T.

Более подробная информация о машинах для производства автомобильных рам Impulse Tilt »

EZ Liner Express Automotive Repair System

Только EZ Liner Express Automotive Repair System обеспечивает больше места в вашей мастерской и представляет собой настоящую систему ремонта на 360 градусов. Он имеет правильное сочетание функций в более компактной высококачественной системе предотвращения столкновений.

Он имеет правильное сочетание функций в более компактной высококачественной системе предотвращения столкновений.

Подробнее о вытягивающей системе для экспресс-ремонта автомобилей EZ Liner »

LaserLock Automotive Measuring Computerized

Воспользуйтесь преимуществами точечной технологии LaserLock для выявления видимых повреждений, а также первичных и вторичных повреждений, которых вы не видите, для разработки более эффективных планов ремонта. Это исключает возвраты и помогает вам найти и получить оплату за скрытый ущерб.

Подробнее о LaserLock Automotive Computerized Measuring »

Оборудование для ремонта алюминия

По мере развития автомобилей ваше оборудование тоже должно меняться. С оборудованием для ремонта после столкновений у вас будет подходящая технология для ремонта любого металла, включая алюминий. Кроме того, у вас будет возможность буксировать полноразмерные грузовики, измерять множество точек в режиме реального времени с помощью Live Mapping™ и каждый раз ремонтировать все типы металлов с идеальным сварным швом. Не говоря уже о нашей программе практического обучения технических специалистов и самой точной и полной базе данных технических характеристик транспортных средств в мире.

Не говоря уже о нашей программе практического обучения технических специалистов и самой точной и полной базе данных технических характеристик транспортных средств в мире.

Подробнее об оборудовании для ремонта алюминиевых конструкций »

Введение в ремонт рамы

Рамы современных автомобилей специально разработаны для облегчения ремонта. И, кроме того, достижения в области технологий привели к разработке сложных машин для правки рамы, которые теперь являются обычным явлением в большинстве автомастерских.

Поскольку повреждение рамы автомобиля происходит примерно в 50% автомобильных аварий, неудивительно, что выпрямление рамы в настоящее время является важной частью работы мастера по ремонту кузовов. Вот почему студенты, стремящиеся работать в этом секторе, учатся правильно оценивать повреждения рамы и полностью понимают, как работает процесс правки рамы.

Анатомия автомобильного кузова: объяснение рамы автомобиля

Существует два типа автомобильных рам. До 1960-х годов большинство автомобилей строилось с использованием метода «кузов на раме», при котором кузов отделялся от шасси автомобиля. Однако в настоящее время большинство автомобилей имеют цельные рамы, в которых кабина автомобиля встроена в раму для обеспечения большей структурной целостности.

Тем не менее, сегодня студенты, завершающие обучение по курсу по курсу , по-прежнему будут сталкиваться с конструкциями кузова на раме, которые по-прежнему распространены на внедорожниках и большегрузных грузовиках. Конструкции кузова на раме обычно прочнее и тяжелее, чем цельные рамы, а также их легче модифицировать и ремонтировать. Однако они дороже в производстве, а также менее безопасны для пассажиров, так как кабина поглотит всю силу удара при столкновении.

Как автомеханики могут определять повреждения рамы

Одна из причин, по которой цельные рамы безопаснее, заключается в том, что производители автомобилей включают в свою конструкцию зоны, известные как «зоны деформации». Зоны деформации — это части рамы, которые сминаются при столкновении, чтобы поглотить часть удара. К сожалению, это также делает их более хрупкими, что приводит к большему повреждению даже при столкновениях на низкой скорости.

Небольшие повреждения рамы трудно заметить, но опытный Специалист по кузовным работам должен быть в состоянии определить, изогнута ли рама, путем измерения стратегических точек вдоль шасси, которые кузовные мастерские используют в качестве базовых измерений для выравнивания рамы.

Машины для ремонта рам: руководство для студентов, обучающих автомобильному кузову

Машина для правки рам состоит из большой платформы для автомобиля, а также двух или трех вращающихся опор, которые перемещаются вдоль платформы для обработки различных участков рамы.