Содержание

Поступление грузов на склад

Новая страница 2

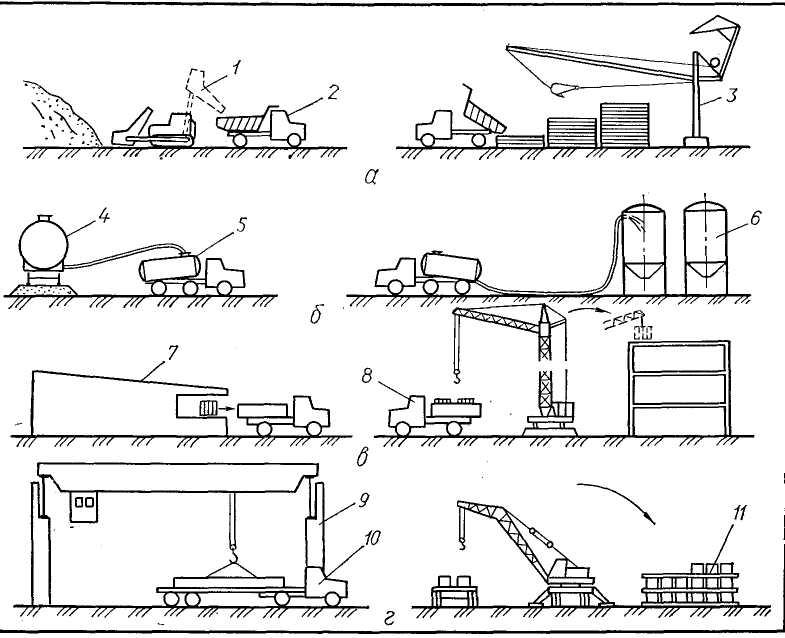

Существенным резервом повышения

эффективности функционирования материалопроводящих систем является переход от

традиционно разрозненного решения задач складирования и транспортировки к

проектированию единых транспортно-складских процессов. Сопряженность складского

процесса с внешней средой достигается решением различных задач, значительная

часть которых связана с обработкой материальных потоков на постах разгрузки и

приемки товаров.

-

устройство площадок для

маневра и парковки прибывающих под разгрузку грузовых автомобилей; -

устройство и оборудование

разгрузочных площадок; -

организацию работ

разгрузочных постов; -

определение численности

технических средств и количества рабочих для выполнения работ по разгрузке

товаров; -

организацию сбора и

утилизации отходов крепежных и упаковочных материалов; -

координацию работ по

разгрузке с работами на других участках склада.

Складское звено разгрузки и

приемки должно соответствовать входному потоку грузов по мощности. Технические

характеристики данного звена должны соответствовать техническим характеристикам

транспорта, а также характеристикам поступающего на склад груза. Технология

обработки груза и информации в данном звене должна быть увязана со способами

обработки соответствующих потоков в сопряженных звеньях.

Остановимся кратко на отдельных

аспектах организации разгрузки.

Вначале рассмотрим простой

инструмент, позволяющий определить, соответствует ли участок разгрузки

действующего склада входному потоку. Этот же инструмент может использоваться и

при аренде или строительстве нового склада.

Размер площадки для парковки и

маневра прибывающего под разгрузку автомобильного транспорта определяется длиной

и глубиной фронта разгрузки.

Длина фронта разгрузки зависит от количества и размеров транспортных средств,

прибывающих на склад (автомобилей или вагонов), а также от времени, необходимого

для их разгрузки.

Коэффициент неравномерности

поступления грузов определяют, разделив месячный грузооборот самого напряженного

месяца в году на среднемесячный грузооборот склада.

Количество автомобилей,

одновременно находящихся под разгрузкой, должно соответствовать количеству

постов разгрузки (N).

Формулы для расчета

перечисленных выше показателей, а также общей длины фронта разгрузки приведены в

журнале.

Известно, что габариты

автотранспортных средств не должны превышать по ширине 2,5 м

(для рефрижераторов и изотермических кузовов допускается 2,6 м). Следовательно,

расстояние между осями для мест разгрузки не должно быть менее 3,6 м.

Описанный метод расчета длины

разгрузочного фронта исходит из среднестатистического значения величины входного

потока транспортных средств и средней производительности одного разгрузочного

поста. Реальные входные потоки автомобилей могут существенно колебаться в

течение дня. Избежать возникновения очереди в этом случае можно, оперативно

Избежать возникновения очереди в этом случае можно, оперативно

увеличивая производительность одного поста, то есть увеличивая численный состав

бригад, осуществляющих разгрузочные работы.

Верное решение по количеству

технических и трудовых ресурсов склада, направляемых на выполнение работ по

разгрузке товаров, позволит, с одной стороны, снять проблему очередей

транспортных средств, с другой — сократить простой персонала склада, то есть

повысятся надежность и экономичность работы склада.

Увеличение количества постов

для выполнения разгрузочных работ влечет за собой рост не только переменных

затрат (количество потраченных человеко-часов персонала склада), но и постоянных

расходов, вызванных выделением и обустройством дополнительных площадок под

разгрузку. Сокращение количества постов увеличивает очередь ожидающего

обслуживания транспорта, что также отражается на постоянных и переменных

расходах склада. Рост постоянных расходов обусловлен увеличением потребности в

Рост постоянных расходов обусловлен увеличением потребности в

площади для парковки и маневрирования транспорта. Переменные расходы возникают в

связи с увеличением времени ожидания разгрузки, то есть в связи с дополнительным

простоем транспорта.

Таким образом, при определении

количества постов обслуживания транспорта необходимо находить компромисс между:

·размером расходов на строительство и эксплуатацию постов

обслуживания транспорта;

·размером суммарных расходов на строительство площадок для

ожидания и маневрирования транспорта и расходов на возможный простой

транспортных средств в ожидании обслуживания.

Очевидно, что при увеличении

числа постов N очередь, то есть значение К, сокращается. Оптимальным будет такое

количество постов обслуживания, которое обеспечит минимальные общие затраты

(рис. 1, см. журнал).

Входной поток автомобилей,

поступающих под разгрузку, может носить либо вероятностный, либо планово

определенный характер. В первом случае без простоя бригад, обслуживающих участок

В первом случае без простоя бригад, обслуживающих участок

разгрузки, не обойтись, как не обойтись и без очереди из автомобилей. Планово

определенный характер входного потока транспорта предусматривает прибытие

автомобилей под разгрузку точно в назначенное время, что позволит исключить

очереди на разгрузку и простои бригад. Отношения с поставщиком и транспортной

организацией должны строиться таким образом, чтобы информация о прибытии

транспорта с товаром поступала на склад заблаговременно.

Глубина фронта разгрузки определяется длиной грузовиков и их положением относительно

разгрузочной рампы. Глубина площадки, необходимой для маневра и парковки

грузового автомобиля перпендикулярно рампе, должна на 2 м превышать удвоенную

длину транспортного средства (рис. 2, см. журнал).

Пример расчета габаритов разгрузочной площадки приведен в

таблице.

Расчет габаритов разгрузочной

площадки средствами

Microsoft

Excel

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

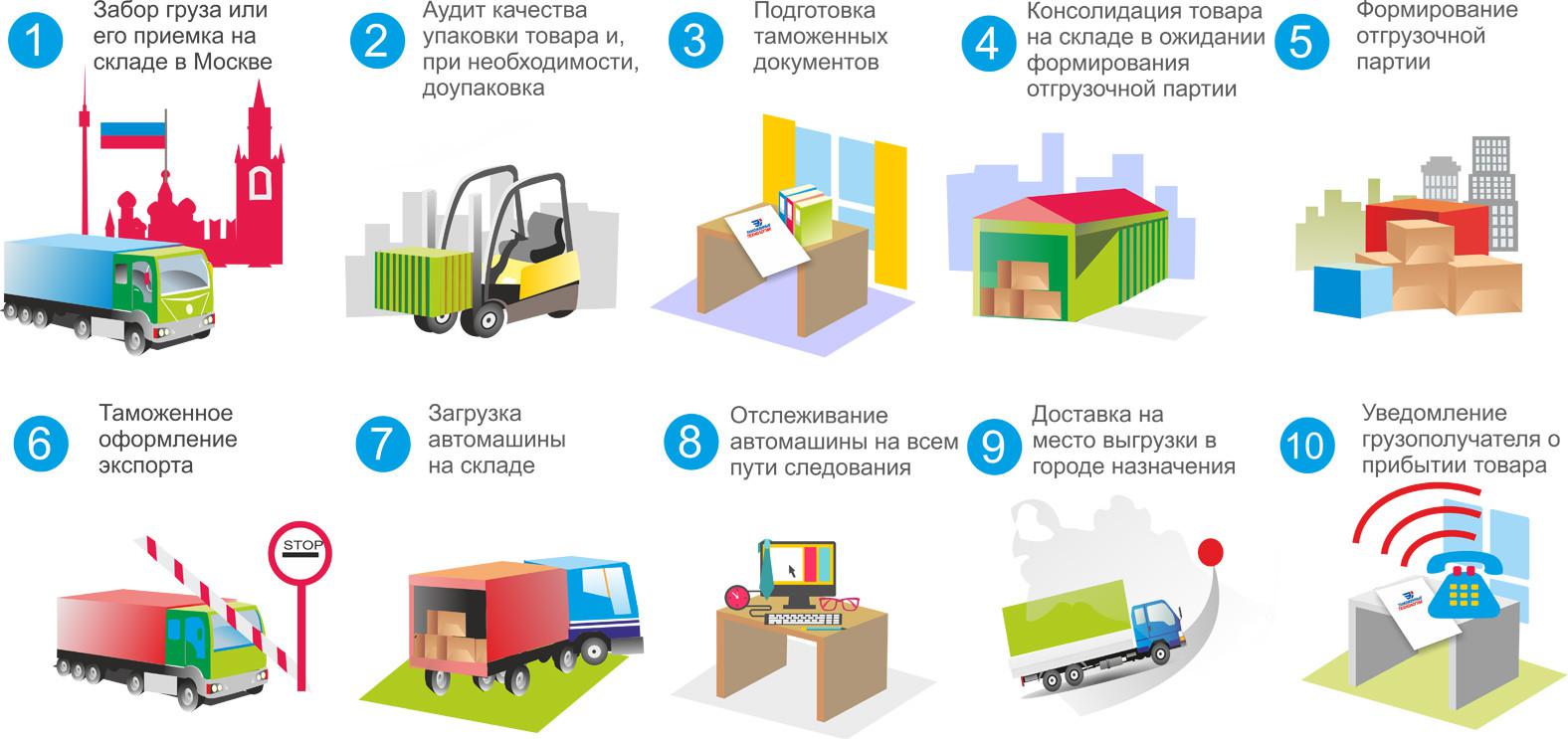

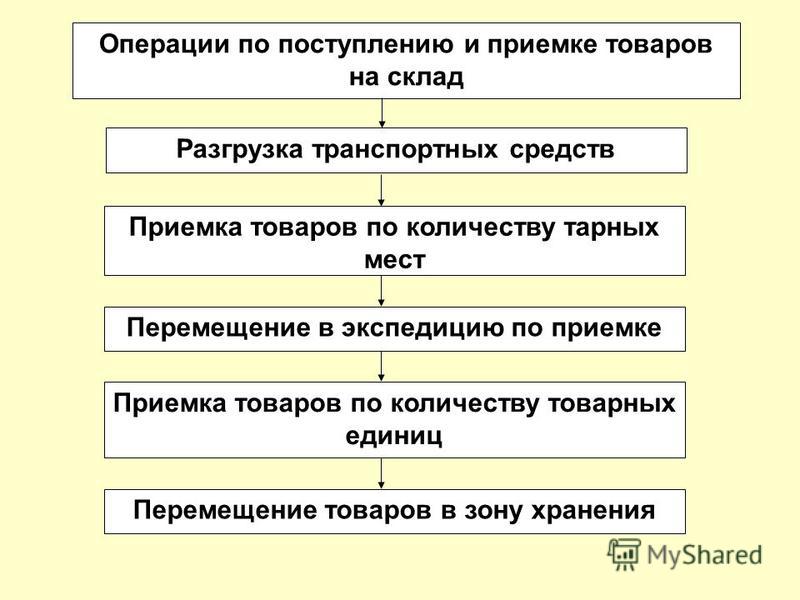

Прием и отправка грузов со

склада могут выполняться на одном совмещенном участке, а могут быть

пространственно разъединены (рис. 3, см. журнал). Оба варианта имеют свои

преимущества и недостатки.

Совмещение участков поступления и отпуска грузов позволяет:

·

сократить размер

площади, необходимой для выполнения соответствующих операций;

·

облегчить

контроль операций разгрузки и погрузки — операций с высокой интенсивностью

материальных, транспортных и людских потоков;

·

повысить

использование оборудования за счет сосредоточения в одном месте всего объема

погрузочно-разгрузочных работ, более гибко использовать персонал.

Основным недостатком совмещения

участков приемки и отпуска грузов является появление так называемых встречных

грузовых потоков со всеми вытекающими сложностями, в том числе и с возможной

путаницей между отправляемыми и получаемыми товарами.

Организация в одном месте

приемки и отправки будет существенно затруднена, если тип и размеры прибывающего

и отправляемого со склада транспорта различны. Облегчить организацию

совмещенного участка может разъединение по времени операций поступления и

отправки.

Развитие складского хозяйства и

укрупнение складских помещений сопровождается, как правило, ориентацией на

создание одностороннего грузопотока без встречных перевозок, то есть выгрузка и

приемка товаров, по возможности, производятся с одной стороны склада, а погрузка

их при отпуске — с противоположной стороны.

Остановимся на параметрах

погрузочных и разгрузочных рамп, то есть тех технологических зон склада, на

которых выполняются операции поступления грузов.

Выгрузка товаров может

осуществляться с уровня дороги либо со специальной рампы, поднятой на уровень

кузова транспортного средства.

Большинство отечественных

грузовых автомобилей имеют двери и открывающиеся борта в задней части кузова.

Разгружать такие автомобили лучше с рамп, так как это позволяет вводить в кузов

погрузочно-разгрузочную технику. Автомобили, оснащенные боковыми по отношению к

продольной оси дверьми, можно разгружать с уровня дороги.

Минимальная ширина рампы, используемой для погрузки и разгрузки транспорта, должна

быть не меньше радиуса поворота работающего на ней погрузчика плюс

приблизительно 1 м. Следует иметь в виду, что скорость обслуживания транспорта,

то есть скорость выезда погрузчика из кузова транспортного средства и

последующего разворота, возрастет, если оператору предоставить некоторый запас

пространства. Большинство новых складов имеют ширину разгрузочных рамп 6 м.

Места для выполнения погрузочно-разгрузочных работ лучше проектировать с

некоторым избытком площади, чем с недостатком.

Как уже отмечалось, расстояние

между осями дверных проемов и постов погрузки автомобилей должно быть не менее

3,6 м. В этом случае автомобили могут въезжать задним ходом на места погрузки

без особых трудностей.

Высота рамп должна быть

согласована с высотой кузова обслуживаемого транспорта. У грузового

автомобильного транспорта высота кузова от уровня дороги колеблется в

зависимости от типа от 550 до 1450 мм. Кроме того, высота кузова зависит от

загрузки автомобиля. Кузов полностью загруженного автомобиля может быть на 30 см

ниже незагруженного. Платформы автомобилей-рефрижераторов обычно выше, чем у

автомобилей для дальних перевозок, не оборудованных холодильной камерой. В связи

с этим рампы необходимо оснащать устройствами для приема автомобилей с разной

погрузочной высотой. Такими устройствами могут быть стационарные или передвижные

Такими устройствами могут быть стационарные или передвижные

грузоподъемные площадки или грузовые мостики. Предпочтение следует отдавать

приспособлениям, которые не требуют дополнительной площади для их хранения

вблизи места разгрузки.

При проектировании

автомобильных рамп следует учитывать общую тенденцию снижения погрузочной высоты

автомобилей. Например, если в конце 60-х гг. в Европе высота автомобильных рамп

доходила до 1,4 м (56 дюймов), то к середине 80-х гг. оптимальное значение

снизилось до 1,2 м.

В России в настоящее время

более 80% эксплуатируемого грузового транспорта имеет погрузочную высоту в

интервале от 1100 до 1300 мм. Здесь также имеет место тенденция снижения

погрузочной высоты.

На железнодорожном транспорте,

так же как в автотранспорте, существует тенденция к увеличению габаритов

вагонов, как рефрижераторных, так и обычных: дверные проемы становятся шире,

длина вагонов увеличивается. Появилось множество специализированных вагонов.

Появилось множество специализированных вагонов.

Независимо от того, будут

поступать на склад специализированные вагоны или нет, необходимо проектировать

участок разгрузки таким образом, чтобы принимать не только небольшие вагоны

длиной 12 м с дверями шириной 1,8 м, но и вагоны длиной свыше 25 м,

ширина дверей у которых значительно больше.

А.М. Гаджинский, канд. экон. наук, проф. кафедры организации и технологии торговли Российского государственного торгово-экономического университета

Раздел 5. ПРАВИЛА ПОГРУЗКИ И РАЗГРУЗКИ ГРУЗОВ (СТ. СТ. 21, 23, 53, 54, 57, 58, 61 УСТАВА АВТОМОБИЛЬНОГО ТРАНСПОРТА РСФСР) \ КонсультантПлюс

Раздел 5. ПРАВИЛА ПОГРУЗКИ И РАЗГРУЗКИ ГРУЗОВ

(СТ. СТ. 21, 23, 53, 54, 57, 58, 61 УСТАВА

АВТОМОБИЛЬНОГО ТРАНСПОРТА РСФСР)

§ 1. Погрузка грузов на автомобиль, закрепление, укрытие и увязка грузов должны производиться грузоотправителем, а разгрузка грузов из автомобиля, снятие креплений и покрытий — грузополучателем.

Грузоотправитель и грузополучатель производят соответственно закрытие и открытие бортов автомобилей и люков автоцистерн, опускание и выемку шлангов из люков автоцистерн, привинчивание и отвинчивание шлангов.

В случаях, когда на контрольно — пропускных пунктах грузоотправителя (грузополучателя) согласно установленным правилам производится осмотр груза со снятием брезента и укрытием грузов после осмотра, открытием и закрытием люков цистерн и т.п., указанные операции выполняются силами грузоотправителя (грузополучателя).

§ 2. Автотранспортное предприятие или организация может по соглашению с грузоотправителем или грузополучателем принять на себя погрузку и разгрузку:

а) тарных, штучных и катно — бочковых грузов, доставляемых предприятием торговли и общественного питания с небольшим товарооборотом;

б) иных грузов при наличии у автотранспортного предприятия или организации средств механизации погрузочно — разгрузочных работ. В этом случае в годовом договоре на перевозку грузов автомобильным транспортом должны предусматриваться условия, обеспечивающие максимальное использование погрузочно — разгрузочных механизмов; обязанность грузоотправителя производить предварительную подготовку грузов (укладку на поддоны, в контейнеры и т. п.) и предоставлять место для стоянки и мелкого ремонта погрузочно — разгрузочных механизмов, а также служебные помещения для устройства раздевалок и для отдыха рабочих.

п.) и предоставлять место для стоянки и мелкого ремонта погрузочно — разгрузочных механизмов, а также служебные помещения для устройства раздевалок и для отдыха рабочих.

В соглашении автотранспортного предприятия или организации с грузоотправителем и грузополучателем может предусматриваться участие шофера в погрузке и разгрузке грузов в порядке, предусмотренном в Правилах по охране труда на автомобильном транспорте.

В случае участия шофера в погрузке или разгрузке шофер при погрузке принимает груз с борта автомобиля, а при разгрузке груз подается шофером на борт автомобиля.

§ 3. В случае, когда автотранспортные предприятия или организации по соглашению с грузоотправителями (грузополучателями) принимают на себя производство погрузочно — разгрузочных работ, они несут ответственность за порчу или повреждение груза при погрузке и разгрузке, происшедшие по их вине.

§ 4. При перевозке строительных и других грузов в массовом количестве автотранспортные предприятия или организации обязаны организовать работу автомобилей, а грузоотправители и грузополучатели обязаны обеспечить прием и отпуск грузов ежесуточно не менее, чем в две смены, в том числе в выходные и праздничные дни, не допуская в эти дни снижения объема погрузочно — разгрузочных работ.

§ 5. Грузоотправитель и грузополучатель обязаны содержать погрузочно — разгрузочные площадки, а также подъездные пути к ним в исправном состоянии в любое время года для обеспечения беспрепятственного проезда и маневрирования подвижного состава, а также обеспечить надлежащее освещение для работы в вечернее и ночное время.

§ 6. Грузоотправитель и автотранспортное предприятие или организация при перевозке грузов обязаны в пределах объемов грузов, указанных в заказе (заявке) грузоотправителя (грузополучателя), производить загрузку подвижного состава до полного использования его вместимости, но не выше его грузоподъемности.

При массовых перевозках легковесных грузов (в том числе сельскохозяйственных грузов) автотранспортное предприятие или организация обязаны наращивать борта или принимать другие меры, обеспечивающие повышение использования грузоподъемности подвижного состава.

При погрузке сыпучих грузов, перевозимых навалом, поверхность груза не должна выступать за верхние края бортов подвижного состава в целях предотвращения высыпания груза при движении.

§ 7. Штучные грузы, перевозимые без тары (металлические прутки, трубы и т.п.), прием и погрузка которых невозможны без значительной потери времени, должны быть грузоотправителем объединены в более крупные погрузочные единицы путем связки в пучки или мотки проволокой в 3 — 5 местах. Прочность увязки должна быть такой, чтобы обеспечить возможность подъема крюком крана за любую проволочную обвязку.

§ 8. Тяжеловесные грузы без тары должны иметь специальные приспособления для застропки: выступы, рамы, петли, проушины и др.

При перевозках на поддонах отдельные грузовые места укладываются на них таким образом, чтобы можно было проверить количество без нарушения их положения на поддоне и крепления (за исключением ящичных закрытых поддонов, перевозимых за пломбами грузоотправителя).

§ 9. Грузы должны быть уложены в подвижном составе и надежно закреплены так, чтобы не было сдвига, падения, давления на двери, потертости или повреждения груза при перевозке, а также обеспечивалась сохранность подвижного состава при погрузке, разгрузке и в пути следования.

Запрещается крепление грузов гвоздями, скобками и другими средствами, повреждающими подвижной состав.

§ 10. Необходимые для погрузки и перевозки приспособления, вспомогательные материалы (козлы, стойки, лотки, проволока, щитовые ограждения, покати и т.п.), а также средства, необходимые для утепления грузов (одеяла, маты и т.п.), должны предоставляться и устанавливаться грузоотправителем и сниматься грузополучателем. Брезент, веревки для укрытия и увязки грузов предоставляются автотранспортным предприятием или организацией с оплатой по тарифам.

§ 11. Дополнительное оборудование и оснащение автомобилей для перевозки определенного груза может производиться грузоотправителем только по согласованию с автотранспортным предприятием или организацией.

§ 12. Автотранспортные предприятия или организации могут по договору с грузоотправителем и за его счет произвести переоборудование кузовов автомобилей.

§ 13. Все приспособления, принадлежащие грузоотправителю, выдаются автотранспортным предприятием или организацией грузополучателю вместе с грузом или возвращаются грузоотправителю в соответствии с его указанием в товарно — транспортной накладной за его счет.

§ 14. Шофер обязан проверить соответствие укладки и крепления груза на подвижном составе требованиям безопасности движения и обеспечения сохранности подвижного состава, а также сообщить грузоотправителю о замеченных неправильностях в укладке и креплении груза, угрожающих его сохранности. Грузоотправитель по требованию шофера обязан устранить обнаруженные неправильности в укладке и креплении груза.

Исходя из требований безопасности движения, шофер обязан проверить соответствие габаритов груза Правилам дорожного движения, а также состояние крепления и увязки груза, которые должны предотвращать смещение груза за пределы кузова или его выпадение из кузова.

§ 15. Грузоотправитель и грузополучатель обязаны обеспечить контроль за соблюдением правил техники безопасности при производстве погрузочно — разгрузочных работ и несут полную ответственность за несчастные случаи, происшедшие в результате невыполнения ими этих правил.

При осуществлении погрузочно — разгрузочных работ автотранспортным предприятием или организацией обязанность по обеспечению контроля за соблюдением правил техники безопасности при производстве погрузочно — разгрузочных работ, а также ответственность за несчастные случаи, происшедшие в результате невыполнения этих правил, несет автотранспортное предприятие или организация.

§ 16. Сроки погрузки грузов на автомобиль и разгрузки грузов, а также сроки выполнения дополнительных операций, связанных с погрузкой и разгрузкой грузов, устанавливаются правилами применения тарифов. Указанные сроки применяются также в случаях погрузки прицепов и полуприцепов.

Время прибытия автомобиля под погрузку исчисляется с момента предъявления шофером путевого листа в пункте погрузки, а время прибытия автомобиля под разгрузку — с момента предъявления шофером товарно — транспортной накладной в пункте разгрузки.

При наличии в пунктах погрузки и разгрузки (кроме станций железных дорог) въездных ворот, или контрольно — пропускных пунктов, или лабораторий по анализу грузов время прибытия автомобиля под погрузку или разгрузку исчисляется с момента предъявления шофером путевого листа или товарно — транспортной накладной грузоотправителю или грузополучателю у въездных ворот, или на контрольно — пропускном пункте, или в лаборатории.

Погрузка и разгрузка считаются законченными после вручения шоферу надлежаще оформленных товарно — транспортных документов на погруженный или выгруженный груз.

Время пробега автомобиля от ворот или контрольно — пропускного пункта к месту погрузки или разгрузки и обратно исключается при исчислении времени нахождения автомобиля под погрузкой или разгрузкой.

В случае прибытия автомобиля под погрузку ранее согласованного времени автомобиль считается прибывшим под погрузку в согласованное время, если грузоотправитель не примет его под погрузку с момента фактического прибытия.

Грузоотправители, грузополучатели обязаны отмечать в товарно — транспортных накладных время прибытия и убытия автомобилей из пунктов погрузки и разгрузки.

Время пробега автомобиля от ворот или контрольно — пропускного пункта до места погрузки или разгрузки и обратно, которое исключается при исчислении времени нахождения автомобиля под погрузкой или разгрузкой, определяется в договоре на перевозку грузов автомобильным транспортом.

§ 17. Погрузка и разгрузка грузов в части, не предусмотренной Уставом автомобильного транспорта РСФСР и настоящим разделом Правил, производятся в соответствии с правилами перевозок отдельных видов грузов.

Знакомство с автоматизированными системами разгрузки прицепов » Новый склад

Если вы никогда не испытывали удовольствия от разгрузки контейнера с напольной загрузкой, вы многое упускаете! В течение многих лет задача разгрузки грузовиков и прицепов была физически напряженной и трудоемкой работой. Это может не только стать источником травм на рабочем месте, но и снизить производительность складов и транспортных компаний. Что касается складских задач, ручная разгрузка напольных контейнеров достойна автоматизации.

К счастью, с развитием технологий произошел переход от ручного труда к автоматизации. Несколько экспонентов на выставке ProMat 2023 в этом году предложили взглянуть на автоматизированные системы разгрузки и загрузки прицепов, в том числе Mujin, Contoro Robotics, Boston Dynamics, Slip Robotics и Pickle Robot Company.

Почему прицепы нагружены на пол?

Я не могу купить своим детям обед Оскара Мейера, не вспомнив свои первые дни в складском хозяйстве. Когда я открывал дверь трейлера и видел коробки, сложенные от пола до потолка (без поддонов), я задавался вопросом, как все это будет разгружаться, сортироваться и складываться. По крайней мере, мне помог Скиннер. Я почти уверен, что он был прототипом мистера Фредериксона из фильма «Вверх», только немного более ворчливым. Он кричал на меня всякий раз, когда я носил более одной коробки: «Ты крадешь мою сверхурочную работу!»

Когда я открывал дверь трейлера и видел коробки, сложенные от пола до потолка (без поддонов), я задавался вопросом, как все это будет разгружаться, сортироваться и складываться. По крайней мере, мне помог Скиннер. Я почти уверен, что он был прототипом мистера Фредериксона из фильма «Вверх», только немного более ворчливым. Он кричал на меня всякий раз, когда я носил более одной коробки: «Ты крадешь мою сверхурочную работу!»

Трейлеры не грузят таким образом, чтобы создать себе трудовую этику. Это просто дополнительная выгода. Такая загрузка прицепов имеет ряд преимуществ, позволяющих снизить эксплуатационные расходы.

- Снижает затраты на перевозку: При правильном выполнении загрузка на пол помогает максимально использовать доступное пространство в грузовике или прицепе, а это означает, что за один раз можно отправить больше товаров. Это сокращает количество необходимых поездок и отправляет меньше воздуха, что снижает транспортные расходы.

- Максимальное пространство: Напольная загрузка позволяет перевозить более объемные предметы, которые иначе не поместились бы в других типах упаковки.

Это максимально увеличивает пространство в прицепе и гарантирует, что доступная вместимость будет использована в полной мере.

Это максимально увеличивает пространство в прицепе и гарантирует, что доступная вместимость будет использована в полной мере.

- Повышенная безопасность при транспортировке: Товары, загруженные на пол, обычно более безопасны и с меньшей вероятностью сместятся или упадут во время транспортировки. Это сводит к минимуму риск повреждения товара и обеспечивает общую безопасность процесса доставки.

Автоматизированные системы разгрузки прицепов

Автоматические системы загрузки и разгрузки прицепов обеспечивают безопасное решение для групп поставщиков и погрузочно-разгрузочных работ. Эта технология сокращает объем ручного труда, повышает точность и увеличивает пропускную способность — все это необходимо для удовлетворения растущих потребностей розничных потребителей.

- Stretch от Boston Dynamics Обладая стабильной базой и молниеносной системой обработки, Stretch может быстро и точно перемещать коробки даже в самых сложных условиях.

Его небольшие размеры позволяют беспрепятственно перемещаться между контейнерами без дорогостоящей инфраструктуры. «Мы (Boston Dynamics) работаем над тяжелыми и напряженными приложениями для операторов в менее желательных условиях. Например, разгрузка контейнеров может быть очень горячей и не самой лучшей с точки зрения эргономики». Николас Де Кейсер, директор по продажам Boston Dynamics, Эпизод 336

Его небольшие размеры позволяют беспрепятственно перемещаться между контейнерами без дорогостоящей инфраструктуры. «Мы (Boston Dynamics) работаем над тяжелыми и напряженными приложениями для операторов в менее желательных условиях. Например, разгрузка контейнеров может быть очень горячей и не самой лучшей с точки зрения эргономики». Николас Де Кейсер, директор по продажам Boston Dynamics, Эпизод 336

- TruckBot от Mujin меняет правила игры, предоставляя жизнеспособное решение давней проблемы в отрасли. Используя усовершенствованную технологию захвата, TruckBot может разгружать до тысячи ящиков в час. В отличие от других решений, основанных на использовании роботов-манипуляторов, TruckBot подает ящики прямо на конвейер, оптимизируя процесс и экономя драгоценное время. «Мы можем очень быстро развернуть TruckBot. На выполнение электромеханических работ уходит около дня, а мы можем приступить к работе в течение недели».

Джош Клоер, директор по продажам Mujin Corp.

Джош Клоер, директор по продажам Mujin Corp.

- Роботы для разгрузки прицепов Contoro Robotics обеспечивают гибкость автоматизации благодаря модели «Роботы как услуга» и расценкам за каждый контейнер без приобретения оборудования. Они могут укладывать грузы на поддоны напрямую и создавать сложные схемы штабелирования, что позволяет клиентам повысить точность, предоставляя данные о SKU или LOT. С помощью этой технологии несоответствия между тем, что указано в упаковочном листе, и тем, что физически присутствует, могут быть быстро выявлены и устранены. «Мы всегда держим человека в курсе, а это означает, что когда нашему ИИ требуется вмешательство, у нас есть человек, одетый в наш экзоскелет. Этот человек может дистанционно управлять роботом, пока ИИ продолжает развиваться». Джон Кук, отдел развития бизнеса Contoro Robotics

- Pickle Robots предлагает высокоэффективное решение для разгрузки грузовиков, которое можно использовать с любым силовым или гравитационным гибким конвейером без каких-либо модификаций прицепов.

Эта универсальная система может производить более 600 упаковок в час.

Эта универсальная система может производить более 600 упаковок в час.

- Slip Robotics предлагает автоматизированную систему загрузки грузовиков и систему разгрузки для складов, использующую традиционные вилочные погрузчики для загрузки и выгрузки груза на поддонах из прицепов. Вместо того, чтобы заходить в прицепы с помощью вилочного погрузчика, операторы загружают грузы в уникально разработанные Slipbot AMR и самостоятельно загружают несколько поддонов в прицепы и выгружают их из них. «Скольжение сокращает время погрузки/разгрузки и время простоя более чем на 90%, до <4 минут, по сравнению с обычными 40-90+ минутами для вилочных погрузчиков», говорит Джордан Сандерс, вице-президент по развитию бизнеса в Slip Robotics. «Наши Slipbot AMR уникальной конструкции автономно перевозят несколько поддонов через любую погрузочную площадку, не требуя модификаций, интеграции с ИТ или изменения рабочего процесса. Slip легко автоматизирует процесс, а не только транспортное средство».

Автоматизированные решения меняют правила игры для складов, обеспечивая эффективность и экономичность. Автоматизированная система погрузки или разгрузки грузовиков не позволяет людям садиться в прицепы грузовиков и снижает подъем тяжестей, делая весь процесс разгрузки и погрузки более безопасным. Используя оборудование для автоматизации склада для управления складскими отгрузками, компании могут значительно сэкономить, повысить безопасность, повысить производительность и обрести гибкость.

Эти комплексные решения помогают компаниям организовать погрузку и разгрузку. Они упрощают и делают более безопасным управление процессом.

Преимущества автоматизированных систем разгрузки прицепов

Автоматические системы разгрузки прицепов имеют ряд преимуществ по сравнению с традиционными методами ручной разгрузки грузовиков. К ним относятся:

- Повышенная скорость: Автоматизированные системы разгрузки позволяют разгружать прицепы намного быстрее, чем ручные методы.

Это может привести к значительной экономии времени, которая может быть передана клиентам за счет сокращения сроков доставки.

Это может привести к значительной экономии времени, которая может быть передана клиентам за счет сокращения сроков доставки. - Снижение трудозатрат: Автоматические системы загрузки и разгрузки могут снизить потребность в ручном труде, что может привести к значительной экономии средств.

- Повышенная точность: Автоматизированные системы разгрузки гораздо более точны, чем ручные методы. Это может помочь уменьшить количество ошибок и повреждение товаров.

- Повышенная безопасность: Автоматизированные системы разгрузки могут помочь обеспечить безопасность людей. Они делают это, делая так, чтобы людям не приходилось поднимать тяжелые вещи и уводить рабочих из опасных мест. Они также помогают сделать погрузочные доки менее загруженными.

По мере того, как отрасль розничной торговли продолжает развиваться, растут и потребности операторов цепочки поставок и команд по обработке материалов. Внедрение автоматизированной системы погрузки и разгрузки прицепов позволяет складам быстро и эффективно обрабатывать продукты, уменьшая заторы у дверей дока и снижая эксплуатационные расходы. Сокращение пешеходного движения на погрузочных площадках за счет автоматизированной погрузки и разгрузки грузовиков повышает безопасность погрузочной платформы.

Сокращение пешеходного движения на погрузочных площадках за счет автоматизированной погрузки и разгрузки грузовиков повышает безопасность погрузочной платформы.

Развитие робототехники в процессе разгрузки коренным образом изменило работу складских и транспортных компаний, сделав операции плавными и эффективными. Многие компании уже внедрили роботизированные системы в свои складские операции, повысив производительность и сократив количество травм на рабочем месте.

Эти достижения свидетельствуют о том, насколько технологии изменили отрасль; мы можем ожидать только большей автоматизации в будущем. По мере роста спроса на логистические услуги логистические и транспортные компании должны адаптироваться к новым технологиям и оставаться на шаг впереди.

Ищете другие способы повысить безопасность на складе и в погрузочной платформе? Посмотрите эти подкасты ниже.

EP 288: Безопасность с помощью Toyota Material Handling » Новый склад

Эпизод 320: Повышение безопасности с помощью Lopos » Новый склад

EP 305: Безопасность GMR на выставке MODEX 2022 » Новый склад

Хорошо организованная и эффективная погрузка и разгрузка

Хорошо организованная погрузка и разгрузка являются ключом к эффективному логистическому процессу. Шаг к автоматизации ваших процессов ручной обработки — важная стратегия, позволяющая повысить эффективность вашей логистической рабочей силы. Эргономичное грузоподъемное оборудование предлагает вам шаг от полностью ручного управления к автоматизации — быстрому, экономичному и надежному шагу.

Шаг к автоматизации ваших процессов ручной обработки — важная стратегия, позволяющая повысить эффективность вашей логистической рабочей силы. Эргономичное грузоподъемное оборудование предлагает вам шаг от полностью ручного управления к автоматизации — быстрому, экономичному и надежному шагу.

Изменение потребительского спроса – вызов или возможность?

Рост числа онлайн-покупок коренным образом меняет требования к логистическим центрам. Поскольку потребители все больше совершают покупки в Интернете, спрос на доставку посылок продолжает расти. В то же время цепочка поставок все больше и больше движется к доставке точно в срок, оставляя логистическим компаниям еще меньше возможностей для ошибок. Оптимизация погрузки и разгрузки жизненно важна для общей эффективности цепочки поставок.

Погрузка и разгрузка грузовиков или разгрузка контейнеров должны быть быстрыми и эффективными, с управлением коробками различных размеров и веса. То же самое относится и к комплектованию складских заказов и укладке на поддоны. Сегодняшние потребители ожидают быстрой доставки, предъявляя высокие требования к эффективному сбору заказов, погрузке и разгрузке.

Сегодняшние потребители ожидают быстрой доставки, предъявляя высокие требования к эффективному сбору заказов, погрузке и разгрузке.

Безопасность начинается и заканчивается вашей рабочей силой

Важным фактором, который следует учитывать при погрузке и разгрузке товаров, является безопасность вашего персонала. Безопасность всегда должна быть ключевым фактором при погрузке и разгрузке любого вида груза, поскольку это может быть опасной операцией, которая может привести к травмам работников склада. В 2018 году Бюро статистики труда США получило 221 400 отчетов о производственных травмах и заболеваниях в транспортной и складской отрасли. Безопасность начинается и заканчивается вашей рабочей силой, и человеческая ошибка является основной причиной травм в зоне приема товаров. Чтобы предотвратить травмы и хронические заболевания из-за ручной работы, обучение эргономичным движениям является обязательным.

Также важно убедиться, что любое оборудование, используемое при погрузочно-разгрузочных работах, находится в хорошем рабочем состоянии и что соблюдаются все протоколы безопасности. Кроме того, убедитесь, что любой персонал, участвующий в процессе погрузки и разгрузки, надлежащим образом обучен, чтобы знать, как делать это безопасно. Многие компании внедрили программы обучения безопасности для своих сотрудников. Этот тип обучения поможет убедиться, что все понимают важность правильной погрузки и разгрузки и могут правильно следовать протоколам безопасности. Кроме того, регулярная проверка зон погрузки и разгрузки на наличие потенциальных угроз безопасности может помочь обеспечить безопасность вашего персонала во время работы.

Кроме того, убедитесь, что любой персонал, участвующий в процессе погрузки и разгрузки, надлежащим образом обучен, чтобы знать, как делать это безопасно. Многие компании внедрили программы обучения безопасности для своих сотрудников. Этот тип обучения поможет убедиться, что все понимают важность правильной погрузки и разгрузки и могут правильно следовать протоколам безопасности. Кроме того, регулярная проверка зон погрузки и разгрузки на наличие потенциальных угроз безопасности может помочь обеспечить безопасность вашего персонала во время работы.

Хорошо организованная погрузка и разгрузка контейнеров или грузовиков является ключом к эффективному логистическому процессу. Ручная загрузка или разгрузка контейнеров — это трудоемкая и напряженная работа с высоким риском получения травм. Процесс погрузки или разгрузки включает подъем посылок выше уровня плеч и скручивание при подъеме, что является опасной работой. Подъем, чтобы добраться до груза в грузовиках и контейнерах, является основной причиной поскальзываний, спотыканий и падений. Хорошей новостью является то, что при наличии надлежащих подъемных приспособлений рабочие могут экономить силы, избегать травм и ускорять работу, эффективно экономя время и деньги.

Хорошей новостью является то, что при наличии надлежащих подъемных приспособлений рабочие могут экономить силы, избегать травм и ускорять работу, эффективно экономя время и деньги.

Важность погрузки и разгрузки на складе и способы улучшения процессов

Погрузка и разгрузка на складе являются важной частью цепочки поставок. Операторам склада важно иметь хорошо продуманный план безопасного, быстрого и эффективного перемещения товаров из одного места в другое. Также важно иметь подходящее оборудование и персонал для обеспечения правильного выполнения процесса. Существует несколько способов оптимизации процедур загрузки и разгрузки склада.

3 шага для повышения эффективности погрузки и разгрузки:

- Убедитесь, что ваши сотрудники проходят обучение, необходимое для эффективной погрузки и разгрузки контейнер и неэргономичные движения. Рабочие должны поднимать их ногами и держать пакет близко к телу. Они не должны поднимать ничего тяжелее 20-25 кг самостоятельно или без подходящего подъемного оборудования.

- Планировка склада должна быть оптимизирована, чтобы товары располагались близко к местам их загрузки и выгрузки. Оптимизация планировки склада позволяет сократить время погрузки и разгрузки.

- Принципы бережливого управления могут помочь повысить эффективность погрузки и разгрузки. Это включает в себя оптимизацию процессов за счет исключения ненужных шагов. Это также включает в себя оптимизацию процессов и создание эффективной коммуникации между сотрудниками.

- Сделайте шаг от ручного управления к автоматизации. Эргономичное подъемное оборудование — это экономичный и легко интегрируемый шаг, который может существенно повлиять на эффективность погрузки и разгрузки.

Решения TAWI для погрузки и разгрузки

Компания TAWI разработала новый мобильный вакуумный подъемник с шарнирным рычагом, который обеспечивает оптимальный доступ к паллетным стеллажам или складским полкам и позволяет оператору поднимать все типы посылок, пакетов или других предметов. упакованный товар быстро и безопасно. Набор инновационных ножек-присосок обеспечивает эргономичность и эффективность операций, позволяя операторам поднимать товары под разными углами. Узнайте больше о решениях TAWI для эффективной погрузки и разгрузки здесь.

упакованный товар быстро и безопасно. Набор инновационных ножек-присосок обеспечивает эргономичность и эффективность операций, позволяя операторам поднимать товары под разными углами. Узнайте больше о решениях TAWI для эффективной погрузки и разгрузки здесь.

Гибкое и эффективное комплектование заказов

Мобильный комплектовщик заказов TAWI — это быстрый и удобный в использовании вакуумный подъемник, который может работать с картонными коробками различных размеров, бумажными или пластиковыми мешками, барабанами, листами или чем-либо еще, что можно поднимать с помощью вакуума. . Вакуумный подъемник легко крепится к любому вилочному погрузчику или гидравлической тележке, используемой при сборе товаров, что обеспечивает быстрый и гибкий процесс. Независимо от того, какой тип вилочного погрузчика или тележки для поддонов используется, этот вакуумный подъемник будет сопровождать работников склада, куда бы они ни направлялись для сбора товаров. Шарнирный рычаг позволяет оператору легко и эргономично доставать товары из стеллажей для поддонов. Продуманное решение, которое облегчит комплектацию заказов на любом складе или в логистическом подразделении. Подробнее о комплектации заказов читайте здесь.

Продуманное решение, которое облегчит комплектацию заказов на любом складе или в логистическом подразделении. Подробнее о комплектации заказов читайте здесь.

Пожалуйста, примите маркетинговые файлы cookie для просмотра этого видео

Связанный контент

В 2023 году TAWI исполняется 100 лет. Один из способов, которым мы будем отмечать эту веху, — это более глубокое рассмотрение ключевых ценностей бренда, которые помогли нам в нашем путешествии и будут направлять нас в будущем. Инновации вместе с трансформацией и партнерством являются краеугольными камнями, которые формируют наши основные ценности и основу того, как мы действуем как компания. Они воплощают в себе все, что есть TAWI.

Подробнее

По мере того, как вы изучаете способы рационализации и оптимизации операций на своем складе или производственном предприятии, пришло время подумать о грузоподъемном оборудовании.

измерения

измерения /смену

/смену 2

2 4

4 43

43 4

4 Это максимально увеличивает пространство в прицепе и гарантирует, что доступная вместимость будет использована в полной мере.

Это максимально увеличивает пространство в прицепе и гарантирует, что доступная вместимость будет использована в полной мере. Его небольшие размеры позволяют беспрепятственно перемещаться между контейнерами без дорогостоящей инфраструктуры. «Мы (Boston Dynamics) работаем над тяжелыми и напряженными приложениями для операторов в менее желательных условиях. Например, разгрузка контейнеров может быть очень горячей и не самой лучшей с точки зрения эргономики». Николас Де Кейсер, директор по продажам Boston Dynamics, Эпизод 336

Его небольшие размеры позволяют беспрепятственно перемещаться между контейнерами без дорогостоящей инфраструктуры. «Мы (Boston Dynamics) работаем над тяжелыми и напряженными приложениями для операторов в менее желательных условиях. Например, разгрузка контейнеров может быть очень горячей и не самой лучшей с точки зрения эргономики». Николас Де Кейсер, директор по продажам Boston Dynamics, Эпизод 336  Джош Клоер, директор по продажам Mujin Corp.

Джош Клоер, директор по продажам Mujin Corp.  Эта универсальная система может производить более 600 упаковок в час.

Эта универсальная система может производить более 600 упаковок в час.

Это может привести к значительной экономии времени, которая может быть передана клиентам за счет сокращения сроков доставки.

Это может привести к значительной экономии времени, которая может быть передана клиентам за счет сокращения сроков доставки.