Содержание

Технология производства стали. Процесс производства стали. Технологический процесс производства стали. Схема производства стали. Раскисления стали.

Стали – железоуглеродистые сплавы, содержащие практически до 1,5% углерода, при большем его содержании значительно увеличиваются твердость и хрупкость сталей и они не находят широкого применения (теоретически до 2,14%). Основными исходными материалами для производства стали являются передельный чугун и стальной лом (скрап).

Технология производства стали

Содержание углерода и примесей в стали значительно ниже, чем в чугуне. Поэтому сущность любого металлургического передела чугуна в сталь – снижение содержания углерода и примесей путем их избирательного окисления и перевода в шлак и газы в процессе плавки.

Железо окисляется в первую очередь при взаимодействии чугуна с кислородом в сталеплавильных печах:

2Fe + O2 = 2FeO + Q

Одновременно с железом окисляются кремний, фосфор, марганец и углерод. Образующийся оксид железа при высоких температурах отдает свой кислород более активным примесям в чугуне, окисляя их.

Образующийся оксид железа при высоких температурах отдает свой кислород более активным примесям в чугуне, окисляя их.

Процесс производства стали

Процессы выплавки стали осуществляют в три этапа.

1. Первый этап – расплавление шихты и нагрев ванны жидкого металла. Температура металла сравнительно невысокая, интенсивно происходит окисление железа, образование оксида железа и окисление примесей: кремния, марганца и фосфора.

Наиболее важная задача этапа – удаление фосфора. Для этого желательно проведение плавки в основной печи, где шлак содержит CaO. Фосфорный ангидрид P2O5 образует с оксидом железа нестойкое соединение (FeO)3 x P2O5. Оксид кальция CaO – более сильное основание, чем оксид железа, поэтому при невысоких температурах связывает P2O5 и переводит его в шлак:

2P + 5FeO + 4CaO = (CaO)4 x P2O5 + 5Fe

Для удаления фосфора необходимы невысокие температура ванны металла и шлака, достаточное содержание в шлаке FeO. Для повышения содержания FeO в шлаке и ускорения окисления примесей в печь добавляют железную руду и окалину, наводя железистый шлак. По мере удаления фосфора из металла в шлак, содержание фосфора в шлаке увеличивается. Поэтому необходимо убрать этот шлак с зеркала металла и заменить его новым со свежими добавками CaO.

Для повышения содержания FeO в шлаке и ускорения окисления примесей в печь добавляют железную руду и окалину, наводя железистый шлак. По мере удаления фосфора из металла в шлак, содержание фосфора в шлаке увеличивается. Поэтому необходимо убрать этот шлак с зеркала металла и заменить его новым со свежими добавками CaO.

2. Второй этап – кипение металлической ванны. Начинается по мере прогрева до более высоких температур. При повышении температуры более интенсивно протекает реакция окисления углерода, происходящая с поглощением теплоты:

FeO + C = CO + Fe — Q

Для окисления углерода в металл вводят незначительное количество руды, окалины или вдувают кислород. При реакции оксида железа с углеродом, пузырьки оксида углерода CO выделяются из жидкого металла, вызывая «кипение ванны». При «кипении» уменьшается содержание углерода в металле до требуемого, выравнивается температура по объему ванны, частично удаляются неметаллические включения, прилипающие к всплывающим пузырькам CO, а также газы, проникающие в пузырьки CO. Все это способствует повышению качества металла. Следовательно, этот этап — основной в процессе выплавки стали.

Все это способствует повышению качества металла. Следовательно, этот этап — основной в процессе выплавки стали.

Также создаются условия для удаления серы. Сера в стали находится в виде сульфида (FeS), который растворяется также в основном шлаке. Чем выше температура, тем большее количество сульфида железа FeS растворяется в шлаке и взаимодействует с оксидом кальция CaO:

FeS + CaO = CaS + FeO

Образующееся соединение CaS растворяется в шлаке, но не растворяется в железе, поэтому сера удаляется в шлак.

Раскисление стали

3. Третий этап – раскисление стали. Заключается в восстановлении оксида железа, растворённого в жидком металле. При плавке повышение содержания кислорода в металле необходимо для окисления примесей, но в готовой стали кислород – вредная примесь, так как понижает механические свойства стали, особенно при высоких температурах.

Способы раскисления стали

Сталь раскисляют двумя способами: осаждающим и диффузионным.

Осаждающее раскисление осуществляется введением в жидкую сталь растворимых раскислителей (ферромарганца, ферросилиция, алюминия), содержащих элементы, которые обладают большим сродством к кислороду, чем железо. В результате раскисления восстанавливается железо и образуются оксиды: MnO, SiO2, Al2O5, которые имеют меньшую плотность, чем сталь, и удаляются в шлак.

В результате раскисления восстанавливается железо и образуются оксиды: MnO, SiO2, Al2O5, которые имеют меньшую плотность, чем сталь, и удаляются в шлак.

Диффузионное раскисление осуществляется раскислением шлака. Ферромарганец, ферросилиций и алюминий в измельчённом виде загружают на поверхность шлака. Раскислители, восстанавливая оксид железа, уменьшают его содержание в шлаке. Следовательно, оксид железа, растворённый в стали переходит в шлак. Образующиеся при этом процессе оксиды остаются в шлаке, а восстановленное железо переходит в сталь, при этом в стали снижается содержание неметаллических включений и повышается ее качество .

В зависимости от степени раскисления выплавляют стали:

- спокойные — спокойная сталь получается при полном раскислении в печи и ковше.

- кипящие — кипящая сталь раскислена в печи неполностью. Ее раскисление продолжается в изложнице при затвердевании слитка, благодаря взаимодействию оксида железа и углерода: FeO + C = Fe + CO.

Образующийся оксид углерода CO выделяется из стали, способствуя удалению из стали азота и водорода, газы выделяются в виде пузырьков, вызывая её кипение. Кипящая сталь не содержит неметаллических включений, поэтому обладает хорошей пластичностью.

Образующийся оксид углерода CO выделяется из стали, способствуя удалению из стали азота и водорода, газы выделяются в виде пузырьков, вызывая её кипение. Кипящая сталь не содержит неметаллических включений, поэтому обладает хорошей пластичностью. - полуспокойные — полуспокойная сталь имеет промежуточную раскисленность между спокойной и кипящей. Частично она раскисляется в печи и в ковше, а частично – в изложнице, благодаря взаимодействию оксида железа и углерода, содержащихся в стали.

Легирование стали осуществляется введением ферросплавов или чистых металлов в необходимом количестве в расплав. Легирующие элементы, у которых сродство к кислороду меньше, чем у железа (Ni, Co, Mo, Cu), при плавке и разливке не окисляются, поэтому их вводят в любое время плавки. Легирующие элементы, у которых сродство к кислороду больше, чем у железа (Si, Mn, Al, Cr, V, Ti), вводят в металл после раскисления или одновременно с ним в конце плавки, а иногда в ковш.

7.5. Технология производства стали

Чугун

и металлолом – основное сырье для

производства стали. Передельный чугун,

Передельный чугун,

как правило, содержит 3,8…4,4% С, 0,2…2,0%

Si, 0,6…3,5% Mn, 0,07…1,6% P, 0,03…0,08% S. Сталь

получают окислением избытка C, Si, Mn, S и

Р.

Сталь

– это сплав железа с углеродом, в котором

содержание углерода колеблется от 0,01

до 2%. Кроме углерода, она содержит

марганец, кремний, серу и фосфор в

незначительных количествах. Вследствие

этого стали обладают высокой механической

прочностью, сравнительно легко

обрабатываются давлением, резанием,

хорошо свариваются и являются основным

конструкционным материалом в

машиностроении.

Для

выплавки стали используются следующие

шихтовые материалы: чугун (жидкий или

твердый), стальной и чугунный лом,

железная руда, металлизированные

окатыши, ферросплавы, флюсы. Основу

шихты составляют чугун (55%) и металлолом

(45%). В качестве флюсов используются:

известняк, известь, боксит, плавильный

шпат; окислителями служат железная

руда, окалина, кислород, агломерат и

др. Применяется газообразное топливо

Применяется газообразное топливо

– доменный, коксовый, природный газ;

жидкое – мазут, смола; твердое топливо

– каменноугольная пыль.

Сталь

получают в результате окисления и

удаления большей части примесей чугуна

– углерода, кремния, марганца, фосфора,

серы за счет кислорода, содержащегося

в атмосфере, в оксидах железа и марганца

или специально вводимого в расплавленную

ванну.

В

зависимости от степени раскисления

различают спокойную, кипящую и

полуспокойную стали. Спокойная сталь

– это сталь, полностью раскисленная,

она застывает спокойно, без выделения

газов. Кипящая сталь частично раскислена;

при кристаллизации в слитках она бурлит

(«кипит») в результате выделения

пузырьков СО. Полуспокойная сталь по

степени раскисления занимает промежуточное

место между кипящей и спокойной.

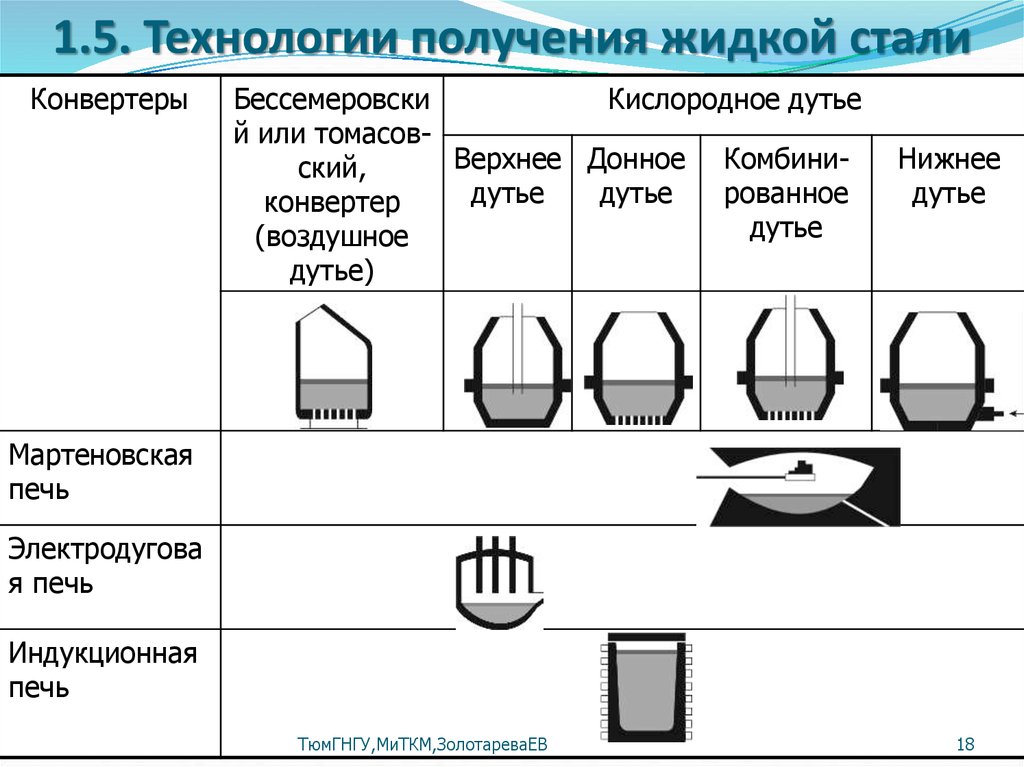

В

современной металлургии основными

способами выплавки стали являются

кислородно-конвертерный, мартеновский

и электросталеплавильный.

Кислородно-конвертерный

способ. Сущность

его состоит в продувке жидкого чугуна

в конвертере технически чистым

кислородом. Конвертер (рис. 7.2) представляет

собой стальной сосуд грушевидной формы

вместимостью 100-350 т, выложенный внутри

огнеупорным кирпичем. В верхней части

корпуса расположена горловина для

загрузки в конвертер металлического

лома, заливки жидкого чугуна, подачи

других материалов, опускания в конвертер

кислородной фурмы, а также для выхода

газов во время продувки. Сбоку находится

летка для слива готового металла из

конвертера в ковш. Поворот конвертера

осуществляется электроприводом через

систему редукторов. Конвертер может

поворачиваться вокруг горизонтальной

оси на 360 градусов.

Перед

началом процесса конвертер поворачивают

в наклонное положение, загружают

металлолом и заливают жидкий чугун при

температуре 1250-1400°С. Затем конвертер

ставят в горизонтальное положение,

загружают известняк, опускают

водоохладительную фурму и подают

кислород под давлением 1-1,4 МПа.

Под

воздействием кислородного дутья примеси

чугуна окисляются, при этом выделяется

большое количество тепла. Это способствует

расплавлению всех шихтовых материалов,

поддержанию металлов в жидком состоянии,

быстрому растворению извести и

образованию активного шлака. В отличие

от других сталеплавильных процессов

в кислородном конвертере выплавка

стали протекает без подвода тепла

извне.

Когда

содержание углерода достигает требуемого

значения (это определяется путем

экспресс-анализа пробы металла), продувку

прекращают, фурму извлекают из конвертера.

Продувка обычно продолжается 15-20 минут.

Выплавленную сталь сливают в ковш,

поворачивая конвертер вокруг

горизонтальной оси.

Полученный

металл содержит избыток кислорода,

поэтому в ковш вводят раскислители и

легирующие добавки. Шлак из конвертера

сливают через горловину в шлаковый

ковш, установленный на шлаковозе под

конвертером. Общая продолжительность

конвертерной плавки составляет 35-60

минут. Годовая производительность

Годовая производительность

конвертера вместимостью 250 тонн

составляет более 1,5 млн. т.

В

кислородных конвертерах в основном

выплавляют углеродистые, низколегированные

и легированные стали, из которых

изготовляют катанку, проволоку, лист,

трубы, рельсы и широкий сортамент других

изделий.

Мартеновский

процесс.

Сущность мартеновского процесса состоит

в переработке чугуна и металлолома в

отражательной печи. В отличие от

конвертерного процесса здесь недостаточно

тепла химических реакций и физического

тепла шихтовых материалов. Поэтому в

печь (рис. 7.3) подводится дополнительное

тепло, получаемое при сжигании в рабочем

пространстве газообразного или жидкого

топлива в струе

воздуха, нагретого

до 1100-1200°С. Вместимость мартеновских

печей

600-900 т.

Мартеновская печь

оборудована системой переходных

клапанов для изменения направления

подачи в печь топлива и воздуха и отвода

из печи продуктов сгорания.

Топливо

и воздух поступают в рабочее пространство

поочередно то с правой, то с левой

стороны. В результате сгорания топлива

в рабочем пространстве возникает факел.

Такая работа печи обеспечивает высокие

температуры в рабочем пространстве на

протяжении всей плавки.

В

период загрузки и плавления шихты

происходит окисление примесей за счет

кислорода, содержащегося в печных газах

и руде, и по тем же реакциям, что и при

конвертерном способе. Известняк

переводит в шлак серу и фосфор.

Важным

моментом плавки является период

«кипения» – выделение образующегося

оксида углерода в виде пузырьков. Металл

при этом перемешивается, выравнивается

его температура и химический состав,

удаляются газы, всплывают неметаллические

включения. При достижении требуемого

содержания углерода в кипящем металле,

что определяется путем экспресс-анализа

отбираемых проб, приступают к последней

стадии плавки – доводке и раскислению

металла. В печь вводят рассчитанную

В печь вводят рассчитанную

дозу ферромарганца и ферросилиция.

После раскисления берут контрольную

пробу металла и шлака, пробивают летку

и по желобу выпускают сталь в ковш.

Продолжительность плавки стали в

мартеновской печи составляет 8-16 часов,

печь работает непрерывно. Длительность

функционирования печи зависит от

стойкости ее свода. Для динасового

свода она составляет 200-350 плавок, а для

магнезита хромового – 300-1000 плавок.

Рис. 7.3.

Схема

мартеновской печи

1 – регенератор;

2 – головка;

3 –

рабочее

пространство;

4 – загрузочное

окно

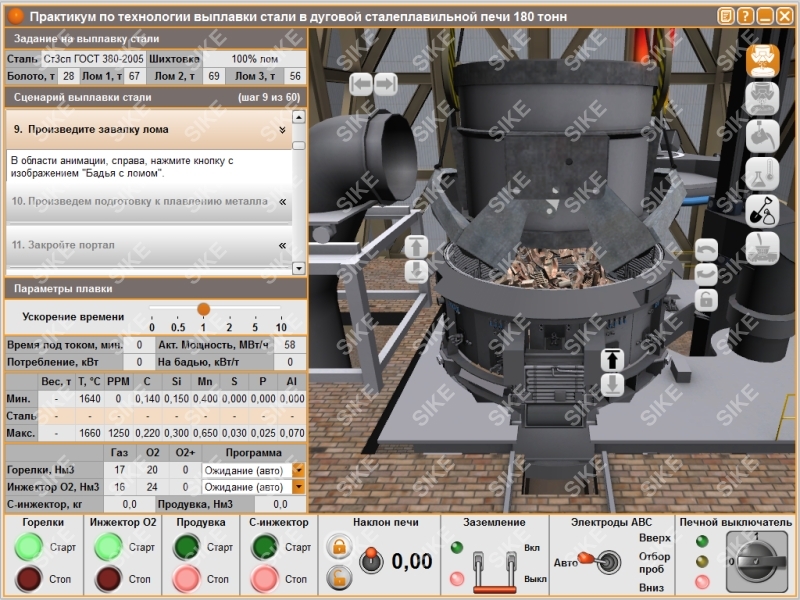

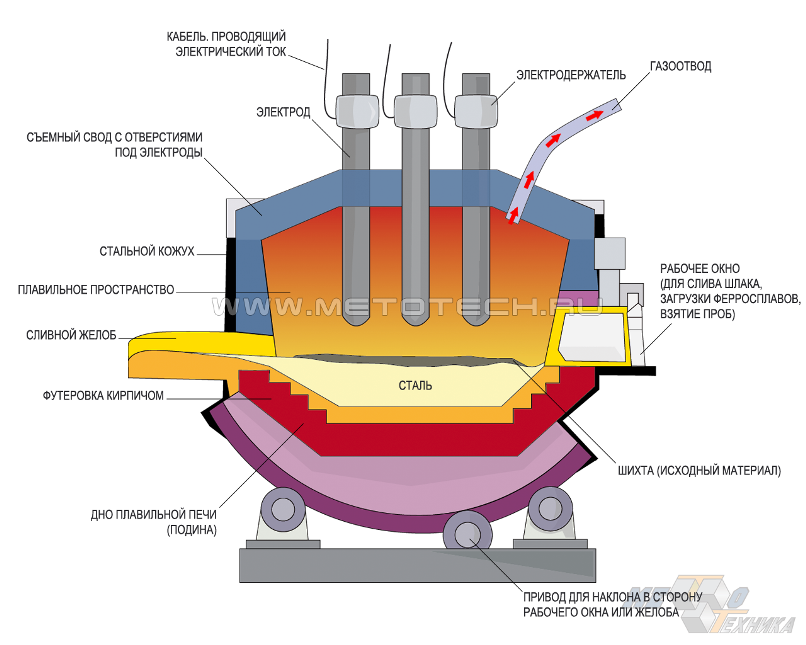

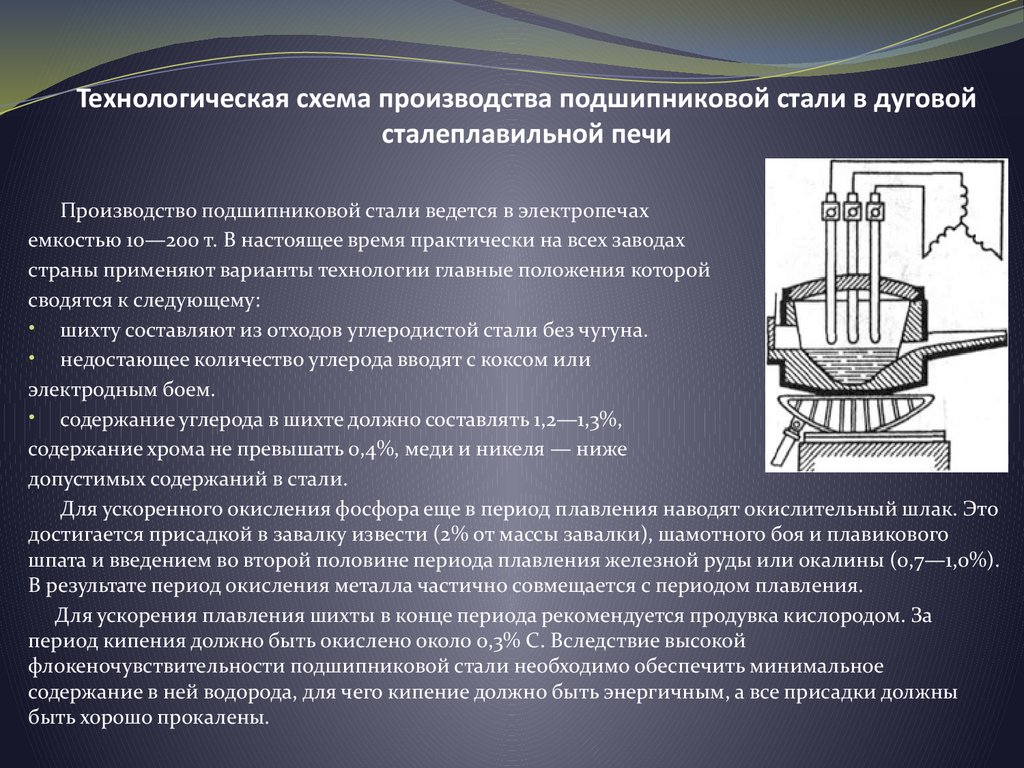

Электросталеплавильный

процесс. Выплавка

стали в электрических печах (рис. 7.4)

имеет ряд преимуществ по сравнению с

другими сталеплавильными процессами.

Основные преимущества – это возможность

создания высокой температуры в плавильном

пространстве печи (более 2000°С) и выплавки

стали и сплавов любого состава,

использование известкового шлака,

способствующего хорошему очищению

металла от вредных примесей серы и

фосфора.

Тепло

в электропечах выделяется в результате

преобразования электрической энергии

в тепловую при возникновении электрической

дуги либо в специальных нагревательных

элементах. Электроплавку можно вести

в любой среде – окислительной,

восстановительной, нейтральной и в

широком диапазоне давлений – в условиях

вакуума, атмосферного или избыточного

давления.

Электросталь

содержит минимальное количество вредных

примесей фосфора и серы, неметаллических

включений и по качеству превосходит

кислородно-конвертерную и мартеновскую

сталь. В электропечах выплавляют

наиболее качественные конструкционные,

высоколегированные, коррозионностойкие,

жаропрочные и другие стали.

1 –

сферическое днище; 2 – выпускное

отвертстие; 3 – металлическая ванна; 4

– кожух; 5 – футеровка печи; 6 – свод

печи; 7 – медные шины; 8 – электродержатели

и электроды; 9 – загрузочное окно; 10 –

устройство для наклона печи; 11 – под

печи

Рис. 7.4. Схема

7.4. Схема

дуговой электрической печи

Дуговая

печь состоит из металлического корпуса

цилиндрической формы со сферическим

днищем. Изнутри корпус печи футерован

высокоогнеупорными материалами. Свод

печи делается съемным и имеет отверстие

для электродов, которые крепятся в

электродержателях и при помощи механизма

могут перемещаться вниз и вверх. Печь

имеет одно или два рабочих окна и

выпускное отверстие и устанавливается

на два опорных сегмента, с помощью

которых она может наклоняться в сторону

рабочего окна или выпускного отверстия.

Для

загрузки шихты в печь свод поднимают

и вместе с электродами отводят в сторону.

Шихта в плавильное пространство

опускается в специальном контейнере

с открывающимся дном.

Электрический

трехфазный ток в плавильное пространство

подводится от понижающего трансформатора

с помощью трех электродов. Дуговые печи

снабжают индукторами для электромагнитного

перемешивания жидкой ванны.

Источником тепла

в дуговой печи является электрическая

дуга, возникающая между электродами и

жидким материалом или шихтой при подаче

на электроды необходимого напряжения.

Плавка

в электропечи начинается с заправки

пода и завалки шихты. По окончании

загрузки опускают электроды до

соприкосновения с металлом, включают

напряжение и начинают плавку. В течение

первого периода плавки происходит

расплавление твердой шихты и окисление

примесей: кремния, марганца, фосфора,

углерода, частично железа. Образовавшийся

первичный фосфористый шлак удаляют из

печи и загружают известь и руду. Через

некоторое время начинается «кипение»

металла, это выгорает избыточный

углерод, удаляются растворенные газы

и неметаллические включения. Затем

берется проба стали для экспресс-анализа

содержания углерода и марганца, а также

пробы шлака для определения по содержанию

СаО и SiO2.

Затем снова удаляется шлак.

Первый

период плавки завершается снижением

содержания в стали фосфора до 0,01-0,012% и

окислением примесей, однако в стали

еще остается кислород и сера.

В

Рис.

7.5. Схема

устройства индукционной

электропечи:

1

– индуктор;

2

– шихта;

3

– футеровка.

о втором периоде плавки производят

раскисление, десульфурацию и рафинирование

стали (окончательную доводку химического

состава). С этой целью добавляют известь,

плавиковый шпат и молотый кокс. После

этого сталь раскисляют ферромарганцем

и ферросилицием. Сера переходит в шлаки.

Берут пробы стали и при необходимости

вводят легирующие элементы.

Про-должительность плавки 2-4 часа в

зависимости от вместимости печи и сорта

выплавляемой стали. Вместимость дуговых

печей – до 200 тонн.

Применяются

также индук-ционные печи, представляющие

собой тигель из огнеупорного материала,

окруженный медной трубчатой спиралью

(индуктором), через которую пропускается

ток высокой частоты (рис. 7.5). Емкость

печей – от десятков килограммов до 30

т. Тигли изготовляют как из кислых, так

Тигли изготовляют как из кислых, так

и из основных огнеупорных матери-алов.

При пропускании тока через индуктор 1

в металле 2 (ших-

те) возникают вихревые

токи, обеспечивающие нагрев и плавление

металла. Под действием электромагнитных

сил металл в тигле циркулирует, что

ускоряет химические реакции и способствует

получению однородного металла. Эти

печи применяются для выплавки наиболее

качественных высоколегированных сталей

и сплавов особого назначения. Шихтовые

материалы загружают сверху, используя

отходы легированных или чистых по сере

и фосфору углеродистых сталей,

ферросплавов. В конце плавления загружают

флюс. В кислых печах много кремния,

который приводит к самораскислению

стали, окончательно раскисляют сталь

ферросплавами и алюминием. В основном

процессе раскисление проводят смесью

из порошкообразной извести, кокса,алюминия,

ферросилиция и др.

Электрические

печи потребляют много электроэнергии,

поэтому они используются, как правило,

для получения только высококачественной

стали.

Возможность

получения в электропечах высококачественных

сталей объясняется также отсутствием

подачи воздуха для горения, что создает

лучшую восстановительную среду, при

которой сталь получается менее

окисленной.

Разлив

стали и получение слитка.

Независимо от того, в каких печах и

каким способом сварена сталь, из

сталеплавильной печи ее выпускают в

разливочный

ковш,

из которого затем разливают в изложницы.

Изложница – чугунный сосуд с толстыми

стенками. В ней жидкая сталь постепенно

остывает, кристаллизуется и образует

слиток.

В зависимости от размеров и формы

изложницы получается и соответствующий

слиток: квадратного, прямоугольного,

круглого или иного сечения и различного

веса (чаще 6-8 т).

Получение

слитка – сложный и ответственный

процесс; от него в значительной мере

зависит качество получаемой стали.

Выпущенную

из печи сталь выдерживают некоторое

время (10-15 мин)

в ковше. За это время из стали выделяется

За это время из стали выделяется

часть растворенных в ней газов и на

поверхность всплывают неметаллические

включения (частички шлака и футеровки

печей).

Наличие

в жидком металле растворенных газов

является причиной образования в слитке

пустот, снижающих механические свойства

стали. Для предотвращения образования

таких пустот необходима дегазация

жидкой стали до разливки ее в изложницы.

Наиболее полная дегазация достигается

обработкой стали в вакуумных камерах,

в результате которой значительно

повышаются плотность слитка и

физико-механические свойства металла.

Заливку

стали в изложницы производят как сверху,

так и снизу, через литник (сифонная

разливка). Этот способ применяют для

получения малых слитков.

При

неравномерном охлаждении стали в

изложнице происходят неравномерная

кристаллизация металла, снижающая его

качество, и усадка (вследствие уменьшения

объема при охлаждении), вызывающая

образование усадочной раковины. Для

Для

предотвращения таких дефектов слитка

принимаются меры, обеспечивающие его

равномериое охлаждение и правильную

кристаллизацию.

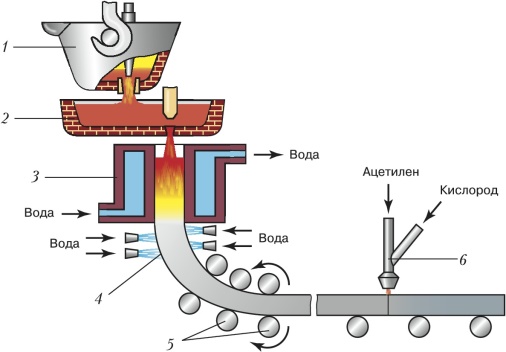

В

последнее время широко применяется

более прогрессивный способ разливки

стали (рис. 7.6) на машинах непрерывной

разливки. Здесь жидкий металл из

сталеразливочного ковша подается в

промежуточный ковш, предназначенный

для снижения и стабилизации напора

струи и для распределения ее по нескольким

ручьям. Из промежуточного ковша жидкий

металл непрерывно поступает в сквозную

(бездонную) изложницу – медный

кристаллизатор, стенки которого

интенсивно охлаждаются водой,

циркулирующей по внутренним каналам.

Попадая

в кристаллизатор, металл затвердевает

у стенок и на затравке. После заполнения

кристаллизатора металлом затравку

вытягивают с помощью валков тянущей

клети, а за ней опускается и оболочка

образовавшейся стальной заготовки.

При этом уровень металла в кристаллизаторе

поддерживается постоянным.

Из

кристаллизатора вытягивается слиток

с незатвердевающей сердцевиной; он

поступает в зону вторичного охлаждения,

где на его поверхность со всех сторон

из форсунок подается распыленная вода.

В результате интенсивного охлаждения

при непрерывном движении заготовки

происходит полная кристаллизация массы

слитка. Затем слиток пропускают через

валки тянущей клети, отделяют затравку

и разрезают его на заготовки определенной

длины.

Машины

непрерывной разливки стали бывают трех

типов: вертикальные, радиальные и

криволинейные. Разливка на этих машинах

имеет ряд преимуществ: отсутствие

многочисленных изложниц и другого

громоздкого оборудования, полная

механизация и автоматизация процесса

разливки, высокое качество получаемых

заготовок, большой выход годного

металла. Кроме того, такие слитки не

нужно прокатывать на крупных обжимных

станках (блюмингах и слябингах),

значительно улучшаются условия труда.

Рис. 7.6. Принципиальная

7.6. Принципиальная

технологическая

схема установки

непрерывной

разливки стали:

1 – ковш;

2 – промежуточное

устройство;

3 – кристализатор;

4 – валки;

5 – зона резки

Мини-металлургические

заводы. С

середины 80-х гг. ХХ столетия в практику

металлургического производства прочно

вошло понятие “мини-металлургические

заводы”, которые стали успешно

конкурировать с заводами полного цикла.

В

настоящее время примерно 30% всей стали

производится именно на таких заводах.

Современное содержание понятия

“мини-завод” включает в себя минимальные

затраты на производство, минимальные

выбросы технологических отходов в

окружающую среду, минимальные простои

оборудования и агрегатов, минимальный

производственный цикл при максимальной

производительности, продажах,

рентабельности и т. п. Обычно к этой

п. Обычно к этой

категории относят заводы с объемом

производства 0,1…1,6(2) млн. т стали в год.

По разным оценкам, в мире в настоящее

время насчитывается около 500-600

мини-заводов.

Мини-металлургический

завод – это комплекс, состоящий из

следующих агрегатов: электродуговая

печь, установка доводки стали в ковше

“печь-ковш”, высокопроизводительная

машина непрерывной разливки стали и

группа прокатных станов.

Основу

успешного функционирования

мини-металлургических заводов составляет

высокая экономическая эффективность

работы основных технологических

агрегатов, входящих в их состав, а также

высокая степень их функциональной

совместимости в едином производственном

цикле. По существу, связующим элементом

между электродуговой печью и машиной

непрерывного литья заготовок (МНЛЗ)

является агрегат «печь-ковш», в котором

осуществляется комплекс мероприятий

по доводке стали по температуре и

химическому составу, её рафинированию,

а также выдержке по времени в соответствии

с режимом разливки на МНЛЗ. Следует

Следует

особо обратить внимание на тот факт,

что именно агрегаты, позволяющие

выполнять регламентируемый подогрев

стали в ковше, обеспечивают на практике

как расширение функциональных

возможностей внепечной обработки и

стабилизацию работы МНЛЗ при разливе

длинными сериями с выходом годного

выше 96…97%, так и значительный энерго-

и ресурсосберегающий эффект.

Исключительно

важной особенностью новых мини-заводов

является стремление обеспечить

максимально высокую удельную

производительность плавильных агрегатов

и МНЛЗ, производящих сортовую заготовку.

Маркировка

сталей.

В зависимости от назначения и гарантируемых

свойств стали обыкновенного качества

подразделяются на группы А, Б, В. Стали

этих групп имеют гарантирование: А –

механические свойства; Б – химический

состав; В – оба этих параметра.

Маркируют

сталь обыкновенного качества буквами

Ст и цифрами от 0 до 7, означающими

порядковый номер, с ростом которого

растет прочность, но падает пластичность

стали. Принадлежность стали к группам

Принадлежность стали к группам

Б и В отмечается в маркировке этими же

буквами. Примеры маркировки: Ст2кп,

БСт6сп, ВСт3пс, БСт6Гпс. С ростом номера

стали растет и содержание углерода, но

цифра не соответствует его среднему

содержанию (в Ст3 содержится 0,14…0,22% С,

в Ст4 – 0,18…0,27% С, в Ст6– 0,38…0,49% С, в СтО

– примерно 0,23% С).

Стали

группы А используются в основном в

состоянии поставки без последующих

технологических операций (сварки,

обработки давлением и т.д.). Термическая

обработка не рекомендуется, так как

стали имеют значительные колебания в

химическом составе.

Стали

групп Б и В имеют гарантированный

химический состав и могут упрочняться

термообработкой: закалка в воде,

нормализация. Особенно эффективно

проведение ТМО: 2-, 3-кратное повышение

прочности сопровождается повышением

пластичности в 1,5…2 раза. Эти стали

используются при переработке полуфабриката

в изделия с применением сварки или

горячей деформации.

Свариваемость

стали ухудшается с повышением содержания

углерода, поэтому сварные конструкции

изготавливаются из сталей марок Ст1,

Ст2, СтЗ (не кипящих) групп Б и В. Стали

группы В (повышенного качества) имеют

специализированное назначение:

судостроение, мостовые сооружения,

моторостроение и т.д.

Из

сталей Ст1,Ст2, СтЗ группы А изготавливают

крепеж, баки и др. Эти же стали групп Б

и В идут для изготовления цементируемых

изделий (малонагруженных деталей машин,

работающих на износ, измерительного

инструмента), Ст4 используется в

судостроении (обшивка корпусов и др.),

Ст5, Ст6 идут на изготовление

средненагруженных деталей (валов,

пружин, рессор, крюков кранов, крепежа

и т.д.).

Углеродистые

инструментальные стали маркируются

буквой У (углеродистые) и цифрой,

показывающей содержание углерода в

десятых долях процента (например,

У7–0,7% С, У 13–1,3% С). Они подразделяются

на качественные (У8, У 12), содержащие

менее 0,035% S и Р (каждого), и высококачественные

(УЗА, У12А), содержащие менее 0,02%S и 0,02% Р.

Легированные

стали маркируются так: первые цифры

указывают среднее содержание углерода

в сотых долях процента, следующие за

буквой, обозначающей определенный

элемент (Н–Ni, К–Со, X–Сг, М-Мо, Г-Мп,

С-Si, Ф-У, В-W, Ю-А1, А-М, Д-Си, Р–В, Т–Т1, Б–Nb,

Ц–Zr, Ч–редкоземельные и др.),–его

среднее количество в процентах. При

содержании менее 1…1,5% элемента стали

маркируются только буквой.

Легированные

конструкционные стали выплавляют

качественными (содержат не более 0,035%

S и 0,035% Р) и высококачественными (≤0,025%

S, ≤ 0,025% Р). Например, сталь 14Х2НЗМА: 0,14%

С, 2% Сг, 3% М1, 1% Мо (буква А в конце марки

означает “высококачественная”).

Маркировка

конструкционных машиностроительных,

инструментальных сталей и сплавов с

особыми свойствами приведена в

специальной литературе.

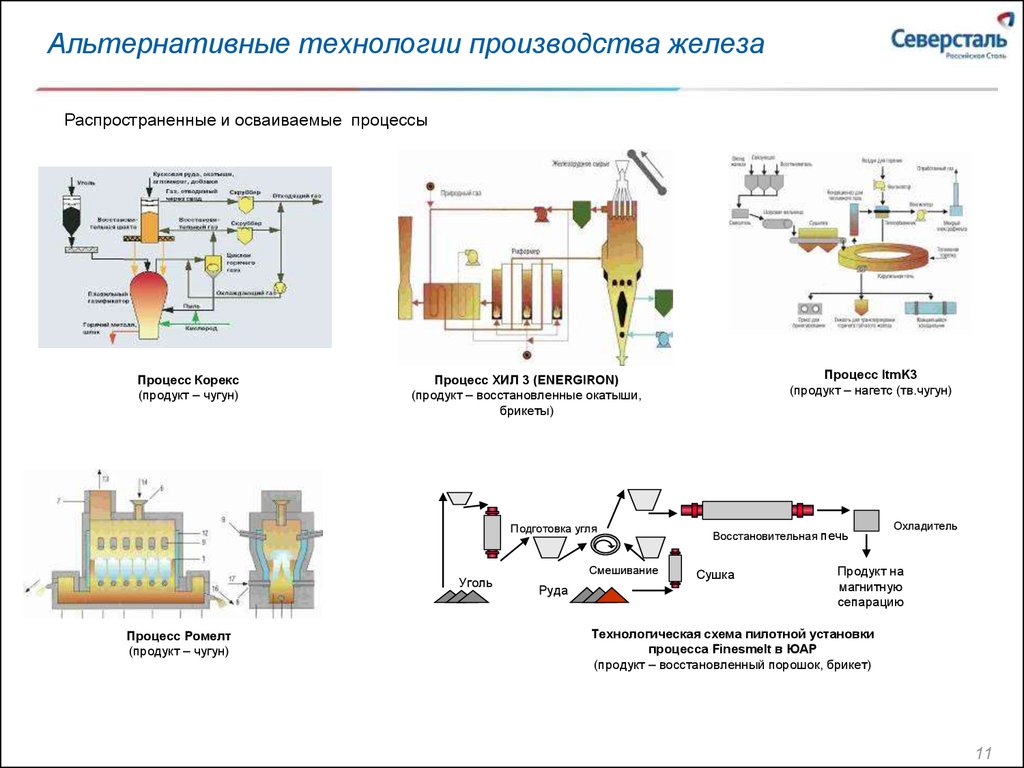

Прямое

восстановление железа из руд.

Большое внимание уделяется разработке

процессов прямого восстановления

железа из руд. Исключение из производства

Исключение из производства

стали промежуточного процесса –

получение чугуна – экономически

выгодно. Но это трудная задача, и, хотя

опробовано более 70 различных способов,

лишь малое количество из них нашло

промышленное применение.

Наибольшее

распространение получило производство

губчатого железа. Это пористый полупродукт

(95% железа, 5% оксидов железа, 0,01…0,016% S и

~0,01% Р, примесей породы и др.), переплавляемый

в сталеплавильных агрегатах на сталь.

Существуют способы производства

губчатого железа в шахтных печах, в

кипящем слое, во вращающихся трубчатых

печах. Исходный продукт – металлизованная

шихта, чистая по сере и фосфору, содержащая

71…72% Fе. Восстановление шихты в небольших

по высоте шахтных печах (ретортных)

ведется в смеси газов СО+Н2,

иногда СО+Н2+N2.

Химизм

процесса:

Fe2O3+3H2=2Fe+3H2O

Fe2O3+CO=2Fe+2CO2

Восстановители

H2

и CO получают конверсией на никелевом

катализаторе природного газа метана

по реакции:CH4+H2O-CO+3H2

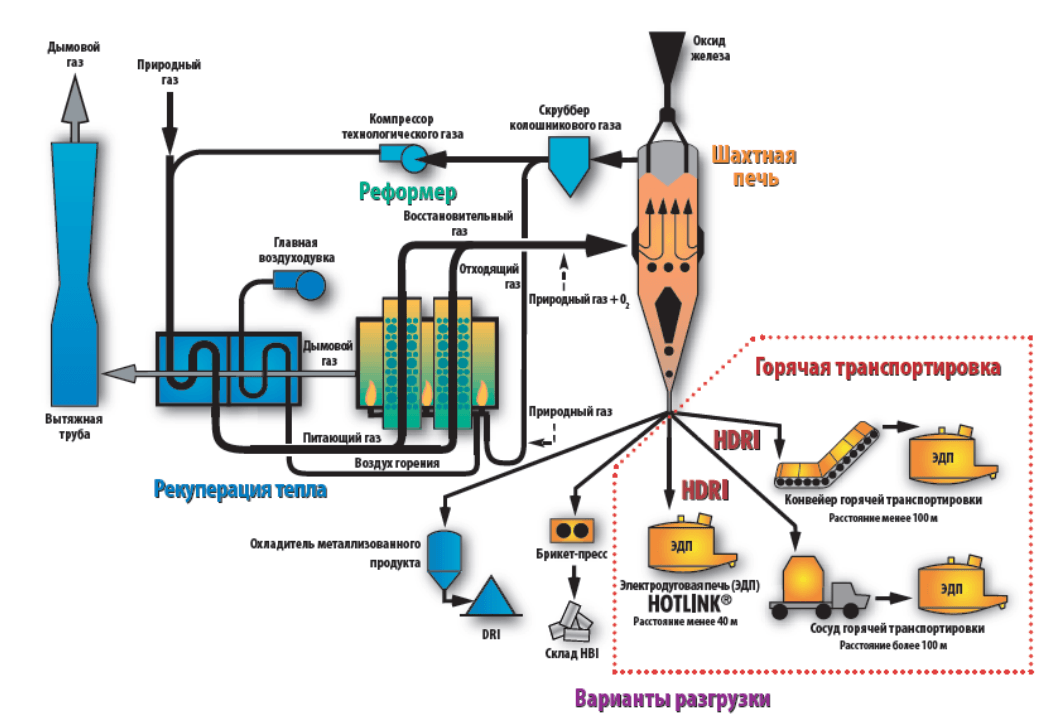

Схема

такого производства (рис. 7.7) реализована

7.7) реализована

на Оскольском електрометаллургическом

комбинате (недалеко от Харькова).

Рис.

7.7. Система технологий и материальных

потоков

прямого восстановления

железа

Как

и в доменных печах, процесс основан на

принципе противотока: железорудные

материалы загружаются сверху, а

восстано-вительные, нагретые примерно

до 1200°С, газы поступают снизу. К

восстановительному газу добавляют

природный, обеспечивающий науглероживание

окатышей. Хорошо отрегулированное

стабильное опускание шихты и равномерное

распределение газа по сечению печи

обеспечивают в 2…5 раз большую

производительность процесса по сравнению

с доменной плавкой. В зоне восстановления

температура составляет 850…900 °С.

Металлизация

окатышей во вращающихся трубчатых

печах осуществляется твердым

восстановителем (вдувается угольная

пыль).

Вращение

расположенной под некоторым углом к

горизонтали печи позволяет интенсифицировать

процесс восстановления железа.

Металлизированные окатыши перерабатывают

в сталь в электропечах.

Преимущества

“прямого восстановления” железа перед

доменным:

—

исключается дорогое и черезвычайно

вредное производство кокса, почти

отсутствуют характерные для коксового

и доменного производства вредные

выбросы серы, азота, канцерогенных

органических соединений, пыли и шлака;

—

отпадает надобность в энергоемких и

вредных агломерационных и конвертерных

цехах;

—

транспортирование сырья осуществляется

гидротранспортом и конвейерами, что

значительно уменьшает загрязнение

окружающей среды пылью по сравнению с

традиционными видами транспорта с

перегрузкой материалов.

Кроме

указанных преимуществ, есть четвертое-

перспективность усовершенствования

процесса восстановления.

При

улучшении энергетической ситуации в

Украине экономически целесообразно

получение восстановителя (Н2)

электролизом из воды. В процессе

В процессе

восстановления водород, отбирая кислород

у оксида, связывается в воду, которая

снова вводится в цикл (на электролиз).

То есть формируется действительно

экологически чистое, практически

безотходное производство (рис. 7.7).

Важным

фактором такого процесса является

уменьшение расхода воды и загрязнения

рек и водохранилищ. Этот пример является

ориентиром технико-экологического

прогресса устаревших (по научной идее)

технологий.

3 инновации в зеленой стали

Томас Кох Бланк, глава отдела передовых технологий RMI, говорит, что зеленая сталелитейная промышленность находится в начале S-образной кривой. Ежегодно производится почти 2 миллиарда тонн стали, половина из которых — первичный материал. На производство стали приходится от 7 до 9 процентов от общего объема глобальных выбросов углерода. Таким образом, легко понять, почему в создание устойчивых сталелитейных технологий вкладывается много инвестиций.

По словам Бланка, производство сырой стали растет медленно по сравнению с количеством поступающих ресурсов, т. е. в нижней части S.

е. в нижней части S.

Тем не менее, в последнее время произошла волна событий. Стартап, поддерживаемый Биллом Гейтсом, Boston Metal, работающий над созданием процесса производства стали без выбросов CO2, привлек в январе финансирование в размере 50 миллионов долларов. В Швеции 3,99 миллиарда долларов помогут построить новый коммерческий завод по производству водородной стали. Шведская горнодобывающая компания LKAB инвестирует 46 миллиардов долларов в достижение нулевого уровня выбросов углерода к 2045 году. Но, по словам Бланка, до полного обезуглероживания традиционными производителями стали по всему миру еще далеко.

«Когда китайская сталелитейная промышленность начинает двигаться, именно тогда вы выходите за рамки в моем сознании», — сказал он. «Они еще не сделали никаких конкретных или каких-либо реальных инвестиций».

Кто продвигает более экологичную сталелитейную экономику? Вот три компании и подходы, которые, как мы надеемся, приведут нас к точке перегиба кривой S.

1. Повышение эффективности доменной печи Kobe

Японский производитель стали Kobe Steel недавно разработал новую технологию производства стали в доменных печах, работающих на природном газе, с использованием меньшего количества кокса, сырья с высоким содержанием углерода, используемого в производстве стали. Добавляя горячее брикетированное железо (железная руда с удаленным кислородом) в доменные печи в качестве источника топлива в точном соотношении, Кобе заявил, что усовершенствовал способ поддержания эффективности процесса снижения выбросов CO2 и использования меньшего количества кокса в качестве топлива.

«Это оптимизация распределения веществ, поступающих в доменную печь, — сказал Масахиро Мотоюки, исполнительный директор Kobe Steel.

По словам Кобе, этот процесс снижает выбросы CO2, связанные с производством, примерно на 20 процентов. Хотя это не окончательное решение проблем с выбросами углерода в сталелитейной промышленности, Кобе позиционирует его как переходную технологию, помогающую сократить выбросы, пока в ней происходят более радикальные изменения. Но Бланк считает это рискованным и дорогостоящим вложением средств в то, что может устаревать через несколько лет, если сталелитейная промышленность попытается достичь нулевого уровня выбросов к 2050 году.

Но Бланк считает это рискованным и дорогостоящим вложением средств в то, что может устаревать через несколько лет, если сталелитейная промышленность попытается достичь нулевого уровня выбросов к 2050 году.

«Если вам нужно постепенно добиться нулевого уровня выбросов в течение 30 лет, сокращение выбросов на 20 процентов дает 20 процентов от 30 лет, то есть вы получаете шесть лет», — сказал он. «Эта технология актуальна только в течение шести лет. Им нужно установить более эффективные технологии очень быстро, в противном случае они не на правильном пути. стальная промышленность.»

Кажется, Кобе знает, что у него есть проблема со сроками, и инвестирует в другие технологии производства, такие как водород, параллельно с эффективными доменными печами. Его дочерняя компания Midrex Technologies в США работает над доменными печами, работающими на природном газе, которые также могут использовать водород для полностью безуглеродного процесса, когда будет достаточно водорода для коммерческого использования стали.

2. Завод по производству водородной стали EIT InnoEnergy

По мнению некоторых экспертов, водород предлагает одну из возможностей процесса производства стали с полным отсутствием двуокиси углерода. В традиционных доменных печах уголь используется для удаления кислорода из железной руды с образованием стали и CO2. По данным Ассоциации топливных элементов и водородной энергетики, при использовании водорода вместо угля в этом процессе побочным продуктом является вода (h3O) вместо CO2.

Партнерство между базирующейся в Нидерландах EIT InnoEnergy, ускорителем устойчивых инноваций, финансируемым Европейским союзом, инвестором Vargas Holdings и Scania, шведским производителем грузовиков, работает над тем, чтобы воплотить эту мечту в коммерческую реальность. Эти партнеры разрабатывают полномасштабный коммерческий завод по производству водородной стали под названием h3 Green Steel. По словам партнеров, к 2024 году завод будет производить 5 миллионов метрических тонн зеленой стали, что сделает его крупнейшим заводом зеленой стали в мире.

Джейкоб Руйтер, CE0 Benelux в EIT InnoEnergy, сказал, что совместное партнерство и покупатель стали уже на борту до того, как предприятие начало строительство завода, позволило ему избежать препятствий, которые ранее препятствовали развитию заводов по производству водородной стали.

«Чтобы это сработало, [производители стали] должны изменить свое мышление», — сказал он. «Думайте с точки зрения цепочки создания стоимости. Таким образом, речь идет не о цене водорода или стали. Это цена конечного продукта, такого как автомобиль. Будет ли повышение цены на конечный продукт? Что такое конечный потребитель? готовы платить?»

InnoEnergy заявила, что использование стали, произведенной экологически безопасным способом, увеличило цену автомобиля только примерно на 36 долларов, что является незначительной суммой для потребителя. Вместо покупателей стали, таких как автомобильные компании, которые ищут самые низкие цены на сталь, и производителей стали, конкурирующих за свою сталь по самой низкой цене, чтобы завоевать рынок, он призвал эти заинтересованные стороны объединить усилия для создания экологически чистой стали, которая также доступна.

Нам нужно в три раза больше установленных в настоящее время источников солнечной и ветровой энергии для обеспечения экологически чистой сталелитейной промышленности.

По словам Бланка, самым большим препятствием для производства водородной стали является огромное количество возобновляемой энергии, необходимой для обеспечения безуглеродного процесса.

«Если вы хотите взять нынешнее первичное производство стали и электрифицировать его, вам понадобится тераватт электролизеров, а это очень много», — сказал он.

По сути, трем запланированным заводам по производству экологически чистой стали в Швеции потребуется 50 процентов текущего электроснабжения. По словам Бланка, во всем мире нам потребуется около одного терравата электролизеров, работающих на трех терраваттах возобновляемых источников энергии. Три терравата примерно в три раза превышают общую мощность солнечной и ветровой энергии, установленной в настоящее время.

Бланк также указал на ожидаемый взрыв спроса на электроэнергию, вызванный ростом населения мира в течение следующих 30 лет, как на еще одну проблему, которую необходимо преодолеть.

Завод h3 Green Steel будет построен в шведском регионе Норрботтен, который имеет доступ к большому количеству надежной гидро- и ветровой энергии. Бланк сказал, что если производство стали на основе водорода будет расширяться за пределы Швеции и охватывать другие крупные страны-производители стали, такие как Китай и США, потребуются значительные инвестиции в возобновляемые источники энергии.

3. Электролиз расплавленного оксида компании Boston Metal

Новая технология электролиза расплавленного оксида, изначально созданная в Массачусетском технологическом институте, направлена на выделение кислорода из железной руды с использованием электричества и получение O2 в качестве побочного продукта вместо CO2. Перед Boston Metal поставлена задача вывести эту технологию на коммерческий уровень для сталелитейной промышленности.

В течение следующих двух-трех лет компания надеется развить успех своей лаборатории и вывести ее на рынок. Он ориентирован на такие регионы, как Европа, Канада и Австралия, где есть легкий доступ к возобновляемым источникам энергии, потому что, как и для водородной стали, процесс электролиза требует доступа к большому количеству чистой энергии, чтобы процесс не содержал углерода на всем протяжении трубопровода.

Адам Раувердинк, вице-президент по развитию бизнеса Boston Metal, считает, что у электролиза есть одно заметное преимущество перед водородом — это прямой способ извлечения железной руды за меньшее количество этапов.

«Если вы собираетесь использовать водород для производства стали, вы в конечном итоге сосредоточитесь на [использовании] зеленого водорода», — сказал он. «Это использование электричества для электролиза воды для производства водорода. Таким образом, здесь задействован электролиз. Вы просто добавляете дополнительные шаги, потому что затем вы берете этот водород, используете его для производства губчатого железа, а затем переплавляете его в аналогичный продукт. которые мы производим. Мы думаем, что упрощаем процесс».

Каждая компания и технология нацелены на 1 миллиард тонн чистой стали, производимой каждый год для зданий, заводов, автомобилей, самолетов и других инфраструктурных проектов. И, по словам Бланка, нет единого решения, чтобы управлять ими всеми. Потребуется много инноваций и путей, чтобы обезуглерожить эту чрезвычайно углеродоемкую отрасль.

Потребуется много инноваций и путей, чтобы обезуглерожить эту чрезвычайно углеродоемкую отрасль.

«Думаю, на рынке найдется место для всех», — сказал Бланк. «Чтобы преобразовать всю отрасль, потребуется 1000 миллионов тонн. Вам просто нужно много технологий и много новых активов».

Исправление: в предыдущей версии этой статьи говорилось, что 50 процентов мировой энергии необходимо для обеспечения зеленой сталелитейной отрасли. Это было исправлено: 50 процентов электроэнергии в Швеции необходимо для запланированных в настоящее время в Швеции предприятий по производству сырой стали.

4 Новейшие технологии в сталелитейной промышленности

Основное производство стали в сталелитейной промышленности, процессы основаны на трех этапах: подготовка сырья, выплавка чугуна, а затем выплавка стали. Все эти процессы могут быть завершены с использованием различных типов сталей для конкретных нужд.

Методы производства в сталелитейной промышленности значительно продвинулись вперед с момента начала промышленного производства в конце 19 века. Существующие методы все еще зависят от той же фундаментальной основы, что и первый Бессемеровский процесс, который использует кислород для снижения содержания углерода в железе.

Существующие методы все еще зависят от той же фундаментальной основы, что и первый Бессемеровский процесс, который использует кислород для снижения содержания углерода в железе.

Стадия производства чугуна включает сырое сырье металлического железа, кокса и извести, плавленное в доменной печи. Кроме того, конечное жидкое железо все еще содержит 4-4,5 процента углерода и различные загрязнения, которые делают его хрупким.

В сталеплавильном производстве используются две основные технологии: кислородно-конвертерный конвертер (основная кислородная печь) и более современная ЭДП (электродуговая печь). Основное формообразование, например, горячекатаные и холоднокатаные полосы, стержни, круглые трубы, конструкционные профили, рельсы. После этого вторичные процессы, такие как нанесение покрытия, термообработка, обработка поверхности, резка металла, придают стали ее последнюю форму и свойства

.

Несмотря на все проблемы в сталелитейной промышленности, такие как растущие потребности клиентов, геополитическая неопределенность, влияние электронной мобильности, влияние цифровизации, некоторые технологии обеспечивают более эффективные процессы, более высокое качество стали, экологически безопасное производство, стабильное качество и т. д. Вот четыре технологических новшества в сталелитейной промышленности:

д. Вот четыре технологических новшества в сталелитейной промышленности:

Различные методы в сталелитейной промышленности

1. Технология ORC

Термодинамически тепло превращается в работу в цикле, называемом циклом Ренкина, и эта система зависит от воды, которая дает около 85% общего производства электроэнергии.

Органический цикл Ренкина имеет тот же принцип работы, что и цикл Ренкина, но ORC зависит от работающего турбогенератора. Он преобразует тепловую энергию в механическую энергию и, наконец, в электрическую энергию. Разница заключается в том, что технология ORC не создает пар из воды, а испаряет природную жидкость. Поэтому он обеспечивает более медленный поворот турбины, снижает давление и отсутствие истирания металлических частей и острых кромок. Эта система может производить из отходов до 700 домов вокруг. Кроме того, углеродный след предприятий сталелитейной промышленности уменьшается примерно на 10 000 тонн CO 9 . 0090 2 при удалении потребности в воде для систем охлаждения.

0090 2 при удалении потребности в воде для систем охлаждения.

2. Гибридный процесс

Совместная задача трех шведских организаций, SSAB, LKAB и Vattenfall, положила начало проекту под названием «Hybrit» («Прорыв в технологии водородного производства чугуна»). Цель состоит в том, чтобы с 2020 года обеспечить производство стали с нулевым содержанием углерода.

Традиционное производство чугуна включает кокс и железную руду для удаления кислорода, с другой стороны, этот процесс выделяет в атмосферу опасный углекислый газ. Упомянутая процедура нового поколения использует водород, который, кроме того, может удалять кислород из железной руды, но в результате получается водяной пар вместо углекислого газа. Изменить существующие процедуры, чтобы исключить характерные условия для нефтепродуктов. Таким образом, идея гибридного процесса полностью превращается в «зеленую сталь».

Процесс Hybrit относится к нескольким достижениям, которые заключаются в использовании водорода в качестве восстановителя, при этом водород вырабатывается путем электролиза в зависимости от устойчивой энергии. С природной точки зрения, наиболее существенным преимуществом этого является то, что испарения от этой процедуры представляют собой воду, а не углекислый газ.

С природной точки зрения, наиболее существенным преимуществом этого является то, что испарения от этой процедуры представляют собой воду, а не углекислый газ.

Продукты, выходящие из процесса HDR (горячее прямое восстановление), называются DRI (железо прямого восстановления) или «губчатое железо», которое подается в кислородный конвертер или электродуговую печь, смешивается с соответствующим количеством лома и далее перерабатывается в сталь. Несмотря на то, что эта конкретная комбинация процедур не была выполнена в масштабе бизнеса. Некоторые из отдельных сегментов в настоящее время широко используются в мировой сталелитейной промышленности. Многочисленные части аранжировки HDR/EAF были опробованы и отправлены в современных условиях, но основные трудности все еще остаются.

3. Струйный процесс

В частности, оборудование и роботизация были улучшены и оптимизированы в последние годы, чтобы полностью соответствовать реальным стандартам. Одним из последних достижений для конвертеров исключительного качества является струйный процесс. Достигается общая производительность более чем наполовину, и широкий диапазон ставок брака может быть обработан чрезвычайно выгодным способом. Инновационный способ увеличения доли лома и ГБЖ (горячебрикетированного железа прямого восстановления) в конвертерном сталеплавильном производстве.

Достигается общая производительность более чем наполовину, и широкий диапазон ставок брака может быть обработан чрезвычайно выгодным способом. Инновационный способ увеличения доли лома и ГБЖ (горячебрикетированного железа прямого восстановления) в конвертерном сталеплавильном производстве.

Внутренняя энергия горячего металла высвобождается во время стадии продувки кислородом, что делает возможной подачу около 20% металлолома в конвертеры. Обеспечение внешнего питания позволяет довести скорость до 30%. Эта дополнительная мощность обычно может быть получена за счет электричества или угля.

Струйный процесс предназначен для более эффективного и экономичного использования химической энергии угля в конвертере. Таким образом, добавление металлолома может быть выше без внешней энергии. Кроме того, высокая адаптивность системы облегчает ее внедрение. Гипотетически с помощью этой адаптируемой процедуры возможны ставки загрузки металлолома от 0 до 100%. Добавление угля не требуется при загрузке металлолома до 30%. Для повышения адаптивности разработан модульный конвертер, который позволяет быстро установить обычную основу конвертера конвертера и кислородную продувочную трубку, что позволяет быстро установить конвертер для работы в качестве типичного конвертера конвертера.

Для повышения адаптивности разработан модульный конвертер, который позволяет быстро установить обычную основу конвертера конвертера и кислородную продувочную трубку, что позволяет быстро установить конвертер для работы в качестве типичного конвертера конвертера.

4. Электролиз расплавленного оксида

Электролиз расплавленного оксида

— это нетрадиционная электрометаллургическая система, которая позволяет быстро производить металл в жидком состоянии из оксидного сырья. Это обещает значительное упрощение всего процесса и минимизацию потребности в энергии. Было доказано, что при электролизе расплавленного оксида используются анодные материалы, такие как графит для использования с ферросплавами и титан и иридий для использования с железом. Для производства металла без технологического углерода необходимо преодолеть несколько проблем, таких как температура процесса, коррозия металлов с учетом условий электролиза и истирание огнеупорных материалов.

Тем не менее, он предлагает исключительные свойства с точки зрения применимости к различным металлам, а также к высокотемпературным операциям по производству жидкого металла. Обзор транспортных свойств расплавленных оксидов показывает, что беспрецедентный выход можно предсказать как многообещающую особенность многотоннажного производства в сталелитейной промышленности.

Обзор транспортных свойств расплавленных оксидов показывает, что беспрецедентный выход можно предсказать как многообещающую особенность многотоннажного производства в сталелитейной промышленности.

Достижения электролиза расплавленного оксида, созданные в Массачусетском технологическом институте. Лаборатория профессора Дональда Р. Садовея доказала, что можно производить сталь без выбросов путем производства недорогого инертного анода в лабораторных масштабах с помощью НАСА, Американского института чугуна и стали и Центра Дешпанде в Массачусетском технологическом институте. Глядя на состояние технологии электродных материалов, кажется, что количественные критерии проектирования как катода, так и анода продолжают разрабатываться.

Если вы хотите узнать больше о сталелитейной промышленности и преимуществах стали как продукта, вы можете прочитать другие наши сообщения;

Каталожные номера:

Технология ORC

https://www.

Образующийся оксид углерода CO выделяется из стали, способствуя удалению из стали азота и водорода, газы выделяются в виде пузырьков, вызывая её кипение. Кипящая сталь не содержит неметаллических включений, поэтому обладает хорошей пластичностью.

Образующийся оксид углерода CO выделяется из стали, способствуя удалению из стали азота и водорода, газы выделяются в виде пузырьков, вызывая её кипение. Кипящая сталь не содержит неметаллических включений, поэтому обладает хорошей пластичностью.