Содержание

Технология производства силикатного кирпича – Кирпич-Хаус в Екатеринбурге

Ваш город:

Области

Выбор города

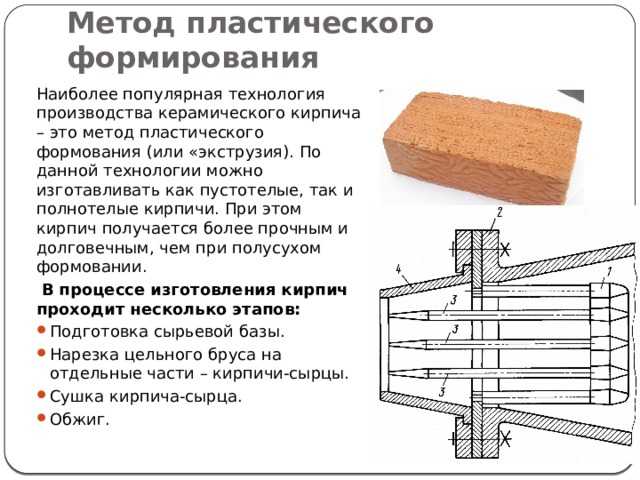

Силикатный кирпич — популярный строительный материал, который отличается массой преимуществ в использовании:

- Экологичность. В состав силикатного кирпича входит кварцевый песок, известь и вода. Поэтому строительный материал не содержит никаких вредных компонентов, прекрасно подходит для возведения зданий разного назначения.

- Механическая прочность. Соединение кварцевого песка и извести предоставляет довольно стабильную структуру кирпича, что обеспечит долговечность построенных зданий.

- Широкий ассортиментный ряд. В продаже представлено большое разнообразие размеров, а также оттенков силикатной продукции. Поэтому подобрать подходящий вариант для выполнения конкретных строительных задач не составит труда.

К тому же силикатные кирпичи неприхотливы в укладке, имеют довольно доступную стоимость.

Производство силикатного кирпича: технологическая схема

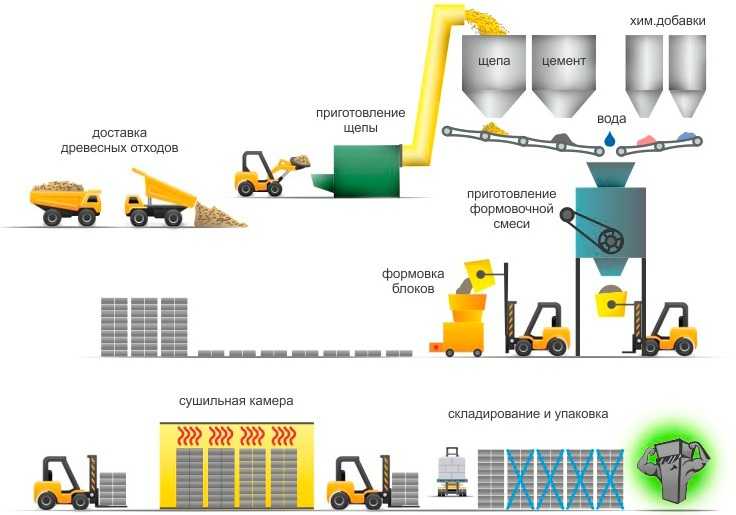

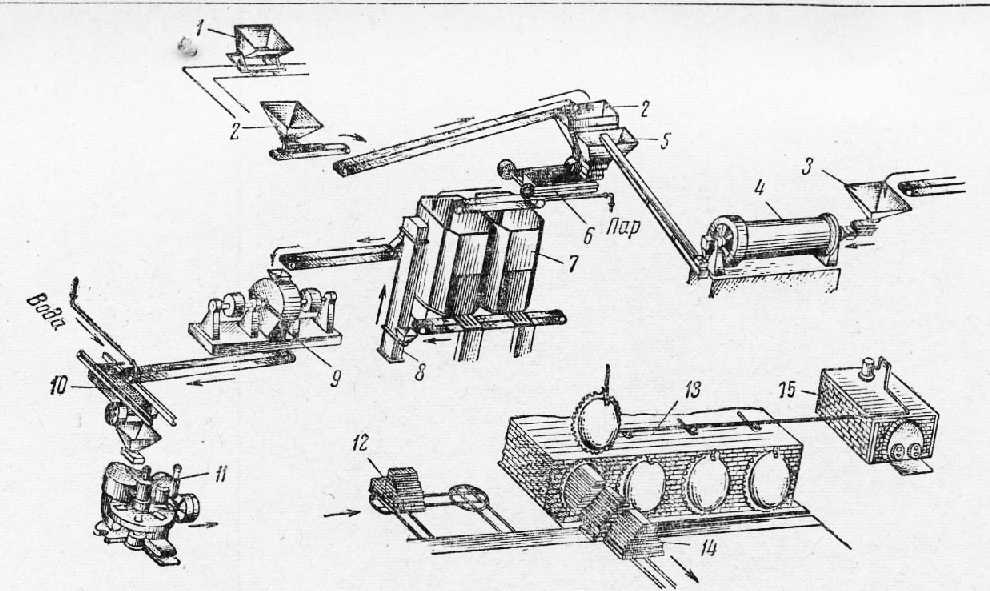

В общем, схема производства силикатного кирпича заключается в проведении следующих задач:

- подготовка ингредиентов, приготовление смеси;

- гашение извести;

- формовка сырца;

- автоклавная обработка;

- контроль качества и складирование готовой строительной продукции.

Такой вид кирпича изготавливается как на малых производствах, так и на крупных промышленных объектах.

При производстве силикатного кирпича в промышленных масштабах используется разнообразное оборудование, а именно дробилки, силосные и барабанные аппараты, винтовые конвейеры, ленточные транспортеры, гидравлические прессы, автоклавные печи и т. д.

Приготовление сырьевой массы

В состав сырья для производства силикатного кирпича входит:

- Кварцевый песок, который используется чаще всего в немолотом состоянии, составляет около 90% от общей массы.

- Известь (около 6,5%-9%), причем она должна быть высокого качества, иметь способность к быстрому гашению. Для производства силикатного кирпича используется негашеная известь, так как ее гашение происходит в процессе изготовления продукции. Чем выше качество извести, тем меньшее ее количество необходимо добавлять в общий состав.

- Вода, она используется для подготовки сырьевой массы, гашения извести, увлажнения состава.

Дополнительно в состав силикатной продукции могут быть добавлены специальные компоненты, увеличивающие стойкость готового кирпича к негативному внешнему воздействию.

Подготовка песчано-известкового раствора для производства силикатного кирпича осуществляется 2 основными способами:

- барабанный метод, который заключается в том, что сухие компоненты засыпаются в корпус барабана, перемешиваются, обрабатываются водяным паром. В процессе происходит увлажнение смеси и гашение извести;

- силосный метод.

В этом случае песок и известь поступают в мешалку, в которой разрыхляются до однородного состава. Затем полученная смесь отправляется в вертикальные колонны — силосы, где она находится на протяжении нескольких часов, за этот период осуществляется гашение извести.

В этом случае песок и известь поступают в мешалку, в которой разрыхляются до однородного состава. Затем полученная смесь отправляется в вертикальные колонны — силосы, где она находится на протяжении нескольких часов, за этот период осуществляется гашение извести.

После подготовки сырьевой массы она направляется на формирование кирпичей.

Формовка кирпича-сырца

Качество силикатных кирпичей во многом зависит от того, насколько правильно будет проведена стадия формирования и прессование сырца. Чем больше будет оказано давление, тем более плотной будет структура готовой строительной продукции.

Дополнительно при уплотнении кирпичей удаляется практически весь воздух, что исключает наличие пустот в готовом строительном материале, повышает его прочность.

В процессе прессования огромную роль играет влажность сырца (в среднем она должна быть около 6-7%). Недостаточно увлажненные блоки после стадии прессования могут просто развалиться.

Автоклавная обработка

Конечная стадия процесса производства силикатного кирпича заключается в том, что происходит отвердение смеси в специальной автоклавной печи.

- заготовки подаются в автоклав, где проходят обработку паром, в результате чего они нагреваются, при этом происходит постепенное повышение уровня давления;

- затем кирпичи находятся несколько часов в печи с постоянным поддержанием заданного уровня температуры и давления, за счет чего происходит силикатная реакция, отвердение изделий;

- после этого происходит постепенное уменьшение давления, температурного режима.

Запаривание кирпича осуществляется в несколько этапов:

Готовая продукция отправляется на хранение и тщательный осмотр.

Технология производства силикатного кирпича требует соблюдения определенных пропорций смеси, строгого контроля температуры и давления в автоклаве, правильного метода прессования, применения современного оборудования, что в итоге обеспечит высокое качество готовой продукции.

Если вы хотите купить надежный силикатный кирпич от ведущих производителей, то обращайтесь в нашу компанию «Brick House». Широкий выбор строительного материала позволит подобрать отличный вариант для строительства различных зданий.

Возврат к списку

Технология производства силикатного кирпича — ООО Силикатнеруд

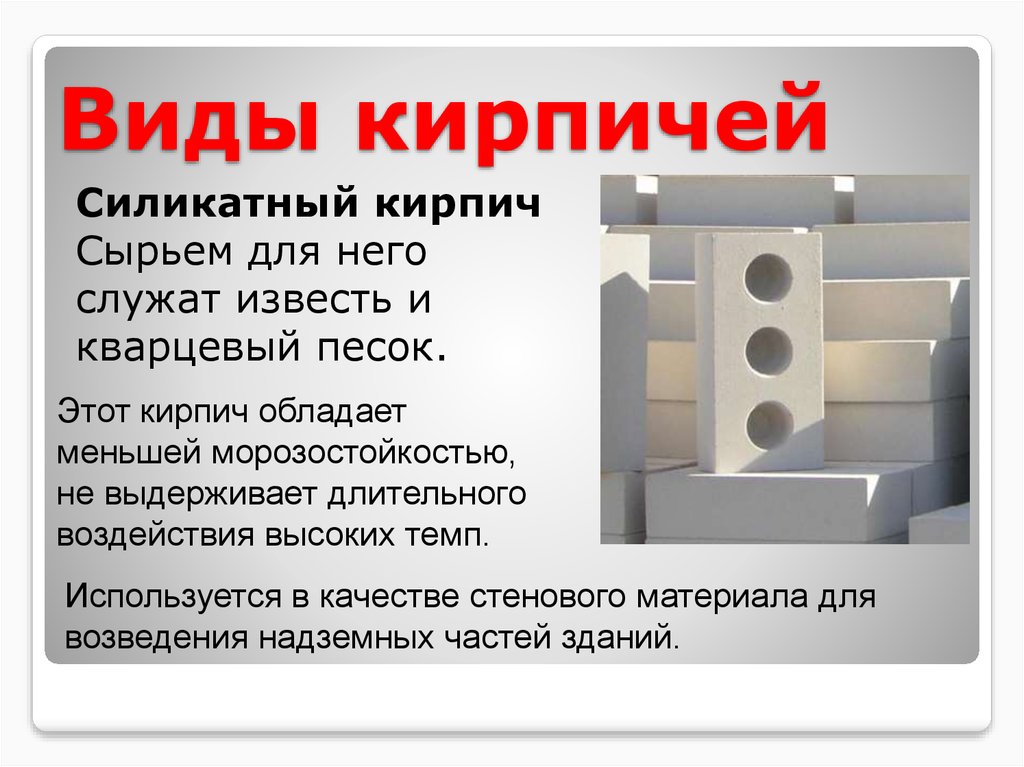

Кирпич силикатный и камни изготавливаются способом прессования увлажненной смеси из кремниземистых материалов и извести или других известьсодержащих вяжущих с применением пигментов (цветной кирпич) и без них с последующим твердением под действием насыщенного пара в автоклаве.

По всем физико-техническим характеристикам кирпич должен удовлетворять требованиям ГОСТ 379-95.

Производство силикатного кирпича заключается в следующем

- Подготовка сырьевых материалов и силикатной массы.

- Непосредственно прессование кирпича-сырца на прессах.

- Автоклавная термовлажностная обработка кирпича.

Подготовка сырьевых материалов

- Доставка песка, удовлетворяющего ОСТ 21-1-90, на склад песка, распределение по бункерам-накопителям.

- Доставка породы карбонатной по ОСТ 21-27-76 для производства строительной извести, ее дробление на требуемые фракции для обжига, непосредственно обжиг в шахтных или вращающихся печах, складирование обожженной комовой извести-кипелки в специальных силосах-накопителях.

- Раздельное объемно-весовое дозирование песка и комовой извести с последующим совместным помолом во вращающихся мельницах для получения известково-песчаного вяжущего требуемой активности и дисперсности.

- После перемешивания в лопастных мешалках периодического действия силикатная масса определенной влажности, активности и температуры выдерживается в циклических реакторах (силосах), где происходит процесс гашения свободной извести. Время гашения от 1 до 4 часов в зависимости от скорости гашения извести.

- Гашеная силикатная масса после дополнительного перемешивания в стержневом смесителе и до увлажнения (если потребуется) подается на прессование кирпича-сырца с усилием прессования 200-300 кг/см2.

Сырец специальным манипулятором снимается со стола пресса и пакетируется на вагонетки, которые собираются в автоклаве для термовлажностной обработки. По специально заданному режиму ТВО через 10-12 часов вагонетки с кирпичом с приобретенными прочностными характеристиками выталкиваются на склад готовой продукции.

Сырец специальным манипулятором снимается со стола пресса и пакетируется на вагонетки, которые собираются в автоклаве для термовлажностной обработки. По специально заданному режиму ТВО через 10-12 часов вагонетки с кирпичом с приобретенными прочностными характеристиками выталкиваются на склад готовой продукции.

Номенклатура силикатного кирпича

- Кирпич силикатный одинарный рядовой СОР-150/15, ГОСТ 379-95

- Кирпич силикатный утолщенный рядовой СУР-176/15, ГОСТ 379-95

Марка по прочности — М100-М200

Морозостойкость, цикл — 15-35

Водопоглощение, % — не менее 6 - Кирпич лицевой одинарный утолщенный

СОЛ-150/35, ГОСТ 379-95

СУЛ-175/15, ГОСТ 379-95

Марка по прочности — М125-М250

Морозостойкость, цикл — не менее 35

Водопоглощение, % — не менее 6 - Кирпич лицевой декоративный (цветной) одинарный, утолщенный, европейский формат (240х115х71 мм)

СЛД – 150/35, ГОСТ 379-95

Марка по прочности — М125-М250

Морозостойкость, цикл — не менее 35

Водопоглощение, % — не менее 6

Цветовая гамма — желтый, розовый, серый, зеленый - Кирпич силикатный лицевой цветной рельефный (околотый со стороны лицевой фасадной поверхности и создающий иллюзию дикого камня).

Изготавливается согласно приведенной выше цветовой гаммы.

Изготавливается согласно приведенной выше цветовой гаммы.

Марка по прочности — М125-М250

Морозостойкость, цикл — не менее 35

Водопоглощение, % — не менее 6 - Кирпич силикатный лицевой декоративный (цветной) рельефный с гидрофобизирующим покрытием.

Покрытие может производиться как в заводских, так и в построечных условиях и придает лицевой поверхности кирпича (стены) водоотталкивающие свойства от прямого попадания дождя.

Сертификат соответствия РОСС RU.32311.OC01.СС01.1412

Скачать сертификат соответствия и протокол лабораторных испытаний

Производство силикатного кирпича с помощью устройства вихревого слоя

Производство строительных материалов является одним из основных направлений применения устройства вихревого слоя (АВС) . Оборудование позволяет получать смеси и вещества с высокой степенью активации, что впоследствии сказывается на качестве продукции. Производство силикатного кирпича предполагает формирование блоков из известково-песчаной смеси на основе кварцевого песка (92–95 %) и извести (5–8 %). Основная характеристика этого материала – прочность. Она во многом зависит от состава сырья, соотношения ингредиентов, степени активации частиц сухой смеси и ее однородности.

Основная характеристика этого материала – прочность. Она во многом зависит от состава сырья, соотношения ингредиентов, степени активации частиц сухой смеси и ее однородности.

В связи с этим особую актуальность в производстве силикатного кирпича приобретает применение устройства вихревого слоя. Устройство представляет собой эффективный диспергатор и смеситель в одном. На выходе получаем однородную смесь с высоким уровнем измельчения и активации частиц, из которой можно получать качественные кирпичные блоки.

Требования к сырью для производства силикатного кирпича

Силикатный кирпич изготавливают из кварцевого песка и извести. В составе исключены органические и растворимые вещества. В качестве второстепенных компонентов может содержаться глина (не более 8–10 % массы песка). Обеспечивает гладкость изделий. В смесь также добавляют пигмент. Он придает цвет кирпичам.

При производстве силикатного кирпича к качеству исходных материалов предъявляются высокие требования. Они должны быть чистыми, без примесей, высокоактивными и мелкодисперсными. При этом песок измельчается до крупности 2…0,2 мм. Это позволяет добиться максимальной плотности материала. Кроме того, песок и известь должны быть активированы, что позволит им эффективно реагировать друг с другом.

Они должны быть чистыми, без примесей, высокоактивными и мелкодисперсными. При этом песок измельчается до крупности 2…0,2 мм. Это позволяет добиться максимальной плотности материала. Кроме того, песок и известь должны быть активированы, что позволит им эффективно реагировать друг с другом.

Такие свойства и характеристики материала могут быть обеспечены механической активацией. Здесь актуальна обработка сырья в диспергаторах и смесителях. С их помощью можно измельчить продукт до фракции нужного размера, активировать его и смешать ингредиенты до однородного состояния.

В целом сырье для производства силикатного кирпича оценивают по основным критериям, изложенным ниже:

- степень помола частиц;

- уровень активации ингредиентов;

- однородность и чистота смеси.

Оборудование для измельчения и смешивания ингредиентов отвечает за большинство этих свойств. Поэтому производство силикатного кирпича основано на использовании смесителей и диспергаторов. Они составляют наиболее важную часть цепочки внутри производственной линии.

Они составляют наиболее важную часть цепочки внутри производственной линии.

Технологическая схема производства силикатного кирпича

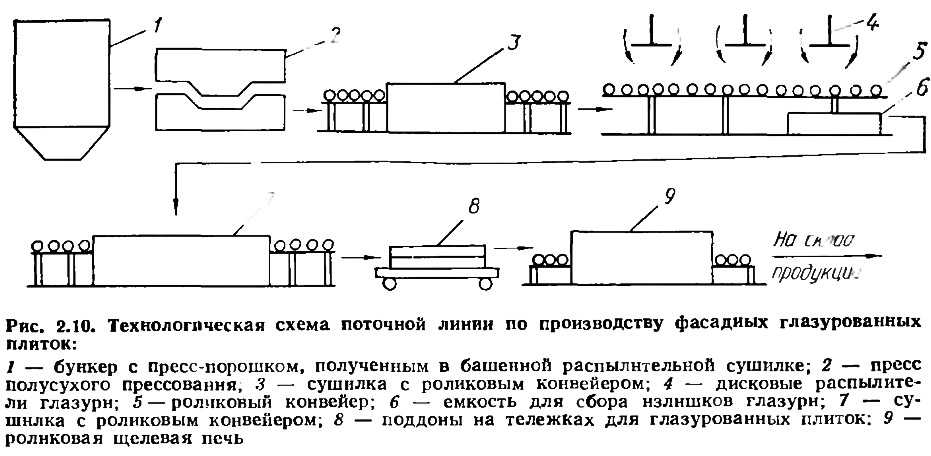

Классическая технология производства силикатного кирпича включает четыре этапа:

- Смешивание песка, извести и пигмента с водой до образования однородной массы.

- Формование блоков с помощью пресса.

- Выпечка блоков в автоклаве.

- Сортировка, упаковка и складирование кирпичей.

Обработка ингредиентов является критическим этапом, влияющим на качество продукта. При этом важно добиться высокой активации материалов, чтобы они вступали в твердофазные реакции. Также требуется размешать смесь до однородного состояния.

Классическая схема производства силикатного кирпича предусматривает использование шаровых мельниц. Смесь можно обрабатывать путем истирания, измельчения, дробления и дробления ингредиентов. Материалы могут обрабатываться отдельно и затем смешиваться, либо подвергаться одновременному измельчению и гомогенизации смеси. Хотя классическая технология и позволяет получить продукт высокого качества, она отличается большой электроемкостью, временными затратами, сложностью. Оборудование громоздкое, шумное, изнашиваемое, а его КПД достигает всего 20%.

Хотя классическая технология и позволяет получить продукт высокого качества, она отличается большой электроемкостью, временными затратами, сложностью. Оборудование громоздкое, шумное, изнашиваемое, а его КПД достигает всего 20%.

Недостатков традиционной схемы проектирования можно избежать, используя устройство вихревого слоя из GlobeCore . Это компактная, эффективная и экономичная установка, предназначенная для переработки сырья для производства силикатного кирпича.

Технология производства силикатного кирпича с применением вихрепослойной установки

Производство силикатного кирпича с применением вихрепослойной установки включает обработку ингредиентов и их активацию в электромагнитном поле.

Песок и известь подаются в камеру, содержащую ферромагнитные иглы, которые под воздействием электромагнитного поля превращаются в миниатюрные мешалки и дробилки. Они интенсивно перемещаются по рабочей камере, ударяются о ее стенки, сталкиваются друг с другом и с частицами обрабатываемого материала.

В то же время здесь наблюдаются процессы смешения и диспергирования, обусловленные высокими локальными давлениями, электромагнитными полями, акустическими колебаниями, электролизом при работе с жидкостью. В этой среде вещества интенсивно перемешиваются и активируются, образуя качественную смесь.

Процессы занимают от нескольких секунд до 2-4 минут для достижения результата. Для регулирования степени активации и измельчения ингредиентов достаточно изменять время обработки материалов в вихревом слое.

Эффективность активации смеси в АВС при производстве силикатного кирпича

При обработке песка в устройстве вихревого слоя он подвергается высокой степени активации. На зернах образуется много новой поверхности с высоким контактом за счет наличия активных центров, свободных радикалов. В этот момент образуется избыточная поверхностная энергия, а внутренняя наоборот уменьшается. Это вызвано разрывом силоксановых связей Si-O. В этом состоянии песок быстрее и эффективнее вступает в твердофазные реакции и обладает высокими структурообразующими свойствами. Производство силикатного кирпича из такого сырья позволяет получить материал с высокими показателями прочности.

Производство силикатного кирпича из такого сырья позволяет получить материал с высокими показателями прочности.

В то же время известь также поддается активации. Также увеличивается его способность вступать в реакцию с песком, что в конечном итоге сказывается на прочностных характеристиках изделий.

Для доказательства эффективности активации известково-песчаной смеси в АВС в считанные доли секунды был проведен соответствующий эксперимент по кратковременной обработке сырья в вихревом слое. При этом измельчения материалов почти не наблюдалось, но они хорошо поддавались активации. Смесь пропускали через АВС и анализировали свойства полученного кирпича при различных условиях обработки. Результаты исследования представлены в таблице 1:

Таблица 1

Параметры обработки известково-песчаной смеси | Предел прочности кирпича при сжатии, σс*10–5, Па |

Без обработки | 91,2 |

Однократное проливание через вихревой слой | 239,5 |

Двойное проливание сквозь вихревой слой | 324,5 |

Тройное проливание через вихревой слой | 328,1 |

Видно, что даже при кратковременной обработке сырья в среде вихревого слоя можно получить силикатный кирпич с прочностью в 3,5 раза выше, чем без применения АВС. Для исследования использовалась модель устройства вихревого слоя АВС-100. Этот блок представлен в Каталог GlobeCore .

Для исследования использовалась модель устройства вихревого слоя АВС-100. Этот блок представлен в Каталог GlobeCore .

Кроме того, высокая степень гомогенизации известково-песчаной смеси влияет на качество конечного продукта. При воздействии комплекса процессов в вихревом слое ингредиенты активно перемешиваются в АВС, образуя однородную смесь. При этом они подвергаются дополнительному измельчению и активации. А это один из важнейших факторов, влияющих на качество кирпича.

Такая обработка известково-зольных, известково-кремнеземных и известково-песчаных смесей актуальна и в производстве силикатных бетонов, так как приводит к значительному улучшению механических характеристик материала.

Преимущества производства силикатного кирпича с помощью устройства вихревого слоя

Эффективность устройства вихревого слоя в производстве силикатного кирпича доказана на практике. В целом применение АВС для данной отрасли производства строительных материалов выгодно и актуально по следующим причинам:

- Улучшение качества силикатного кирпича

Благодаря высокой степени активации частиц мы получаем продукт с высокой прочностью на сжатие. Материал отличается улучшенными характеристиками и износостойкостью, благодаря чему практически не повреждается при транспортировке, погрузке, разгрузке и обеспечивает необходимую прочность зданий и сооружений.

Материал отличается улучшенными характеристиками и износостойкостью, благодаря чему практически не повреждается при транспортировке, погрузке, разгрузке и обеспечивает необходимую прочность зданий и сооружений.

- Высокая эффективность

Всего за несколько секунд обработки сырья можно добиться высокого уровня активации ингредиентов и однородности смеси. А измельчение ингредиентов занимает буквально 2–3 минуты. В случае с обычными технологиями на это уходят часы.

- Экономическая эффективность

Потребляемая мощность устройств АВС-100 и АВС-150 производства GlobeCore составляет 4,5 и 9,5 кВт соответственно. Оборудование позволяет в несколько раз снизить потребление электроэнергии производственной линией. Кроме того, сокращается время обработки материала, что также выгодно с точки зрения ресурсосбережения.

- Простота использования

Установка может быть легко интегрирована в существующую линию по производству силикатного кирпича. Для установки не требуются пьедесталы и дополнительные конструкции. Отличается компактностью и легкостью перемещения по цеху.

Для установки не требуются пьедесталы и дополнительные конструкции. Отличается компактностью и легкостью перемещения по цеху.

Устройство вихревого слоя подходит как для крупного предприятия по производству силикатного кирпича, так и для сравнительно небольшого цеха. Это позволяет повысить эффективность производства, улучшить качество продукции, оптимизировать производственный процесс. Для заказа устройства AVS или получения консультации обращайтесь к торговым представителям GlobeCore .

Производство силикатного кирпича — WKB Systems

Вы здесь:

- Продукция

- Производство силикатного кирпича

Завод силикатного кирпича от WKB Systems: самые инновационные технологии, индивидуальный дизайн и конечная продукция высочайшего качества

Для производства силикатного кирпича мы разрабатываем и строим инновационные машины и системы, а также комплектные производственные установки. В этом качестве мы охватываем все производственные области современного производственного процесса. Мы ценим системы, которые идеально согласованы друг с другом. Только тогда будет производиться продукция высочайшего качества. Познакомьтесь с заводами и системами WKB Systems, которые мы предлагаем для производства силикатного кирпича высочайшего качества.

В этом качестве мы охватываем все производственные области современного производственного процесса. Мы ценим системы, которые идеально согласованы друг с другом. Только тогда будет производиться продукция высочайшего качества. Познакомьтесь с заводами и системами WKB Systems, которые мы предлагаем для производства силикатного кирпича высочайшего качества.

1

1

2

3

4

5

6

7

8

1 Переработка сырья

Различное сырье для силикатного кирпича хранится отдельно в бункерах для силикатного известняка. Они направляются в систему предварительного смешивания с конвейером и системой дозирования. Здесь вода подается в еще сухую сырьевую смесь. подробнее

2Реактор

Готовая смесь транспортируется в реакторы с помощью ленточных конвейеров и ковшовых элеваторов. В реакционном сосуде безводная известь превращается в гидроксид кальция в результате химической реакции с участием воды. подробнее

3Двухвальный смеситель

Двухвальный смеситель, также называемый ремиксером, расположен между реактором и прессом. Он оснащен автоматическим устройством дозирования воды, которое обеспечивает оптимальную влажность смеси для прессования незадолго до прессования.

Он оснащен автоматическим устройством дозирования воды, которое обеспечивает оптимальную влажность смеси для прессования незадолго до прессования.

читать далее

4Пресс для силикатного кирпича

Сердцем нашего завода по производству силикатного кирпича являются прессы WKP. Их конструкция и система электроуправления соответствуют последнему слову техники. Технический проект позволяет производить полнотелый и пустотелый кирпич, цветной силикатный кирпич и кирпич с подкладкой. Прессы WKP гарантируют точные размеры кирпича и равномерную прочность на сжатие. подробнее

5Автоклавирование

Сырые кирпичи направляются на закалочную тележку в автоклавы. Силикатный кирпич достигает своей окончательной прочности примерно при 200 °C и давлении пара 16 бар. Время затвердевания зависит от плотности и размера силикатного кирпича и обычно занимает около восьми часов. читать дальше

6 Циркуляция закалочных вагонов

На наших заводах по производству силикатного кирпича пустые закалочные вагоны транспортируются траверсой для пустых вагонов к прессу.

В этом случае песок и известь поступают в мешалку, в которой разрыхляются до однородного состава. Затем полученная смесь отправляется в вертикальные колонны — силосы, где она находится на протяжении нескольких часов, за этот период осуществляется гашение извести.

В этом случае песок и известь поступают в мешалку, в которой разрыхляются до однородного состава. Затем полученная смесь отправляется в вертикальные колонны — силосы, где она находится на протяжении нескольких часов, за этот период осуществляется гашение извести.

Сырец специальным манипулятором снимается со стола пресса и пакетируется на вагонетки, которые собираются в автоклаве для термовлажностной обработки. По специально заданному режиму ТВО через 10-12 часов вагонетки с кирпичом с приобретенными прочностными характеристиками выталкиваются на склад готовой продукции.

Сырец специальным манипулятором снимается со стола пресса и пакетируется на вагонетки, которые собираются в автоклаве для термовлажностной обработки. По специально заданному режиму ТВО через 10-12 часов вагонетки с кирпичом с приобретенными прочностными характеристиками выталкиваются на склад готовой продукции. Изготавливается согласно приведенной выше цветовой гаммы.

Изготавливается согласно приведенной выше цветовой гаммы.