Содержание

Наплавка твердыми сплавами В2К и В3К

- Подробности

- Категория: Генерация

- ТЭС

- ремонт

- энергоблок

- вода

Содержание материала

- Ремонт пароводяной арматуры

- Дефекты и виды повреждений

- Дефекты вентилей

- Импульсно-предохранительное

- Дефекты на повышенные

- Дефекты на сверхвысокие

- Дефекты электроприводов

- Оборудование мастерской

- Ремонт вентиля Dy 10-20 ВАЗ

- Ремонт Dy20 сверхвысокого

- Ремонт вентиля Dy50 ВАЗ

- Ремонт вентиля Dy100

- Задвижка 100 кг/м2, 510°С

- Задвижка 140 кг/м2, 570°С

- Задвижка 225 кг/м2, 565°С

- Задвижка 225 кг/м2, 585°С

- Вентиль регулирующий

- Клапан шиберный

- Клапан питательный

- Регулирующие стаканчатые

- Рычажный предохранительный

- Импульсный клапан Dy 20

- Восстановление корпусов

- Заварка дефектов в отливках

- Приварка к корпусу арматуры

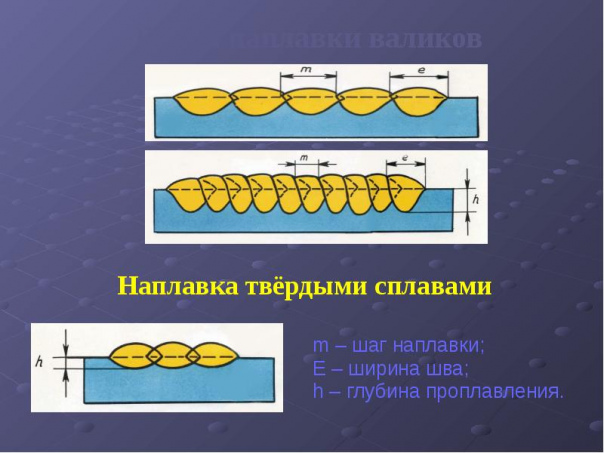

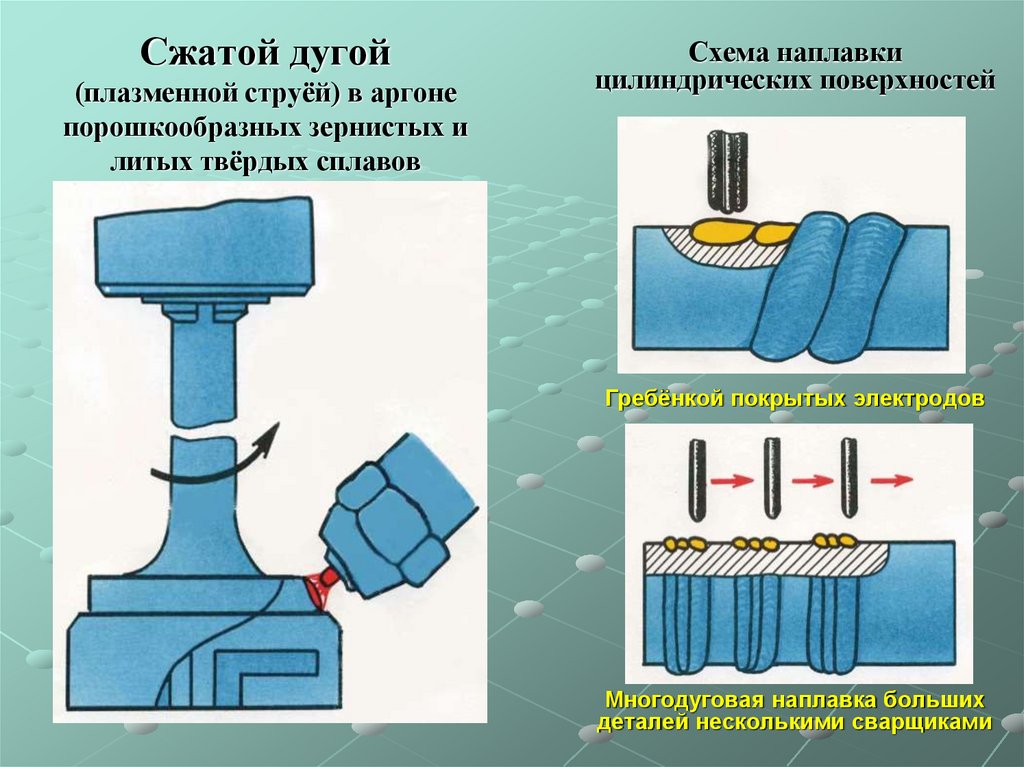

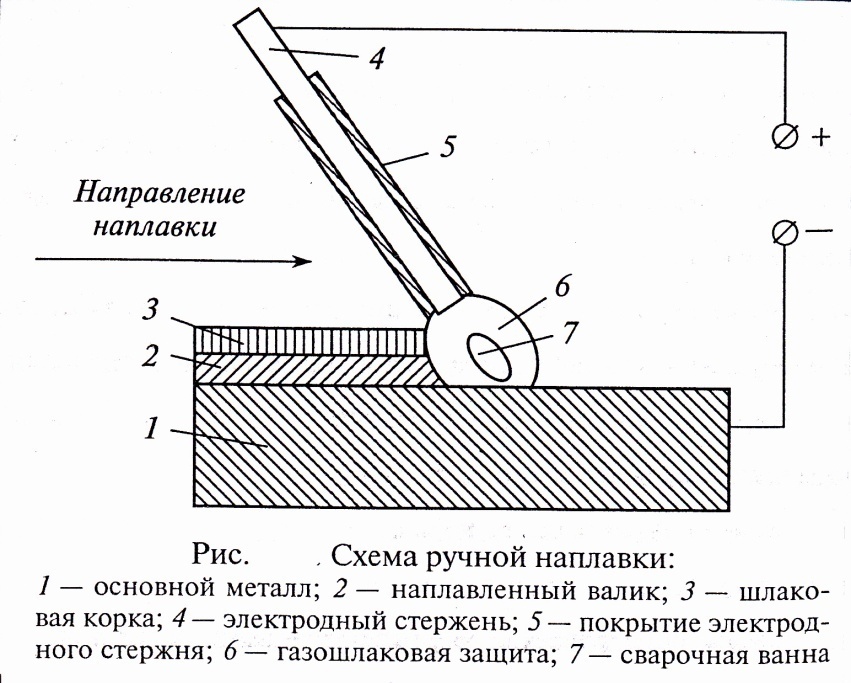

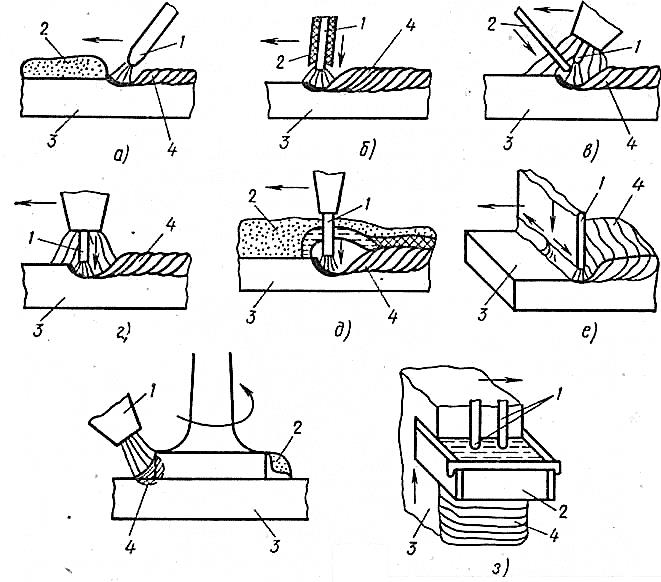

- Наплавка уплотнительных

- Наплавка твердыми сплавами

- Наплавка сплавом сормайт 1

- Наплавка сплавами В2К и В3К

- Наплавка латунью

- Механизация наплавочных

- Ремонт сальниковых

- Ремонт электроприводов

- Ремонт арматуры химических

- Вырезка заготовок

- Притирочные материалы

- Притиры

- Режимы притирки и доводки

- Механизация притирки

- Оборудование термообработки

- Виды термообработки

- Режимы термообработки

- Сульфидирование резьбовых

- Азотирование арматуры

- Химическое никелирование

- Гидравлические испытания

Страница 29 из 46

Химический состав сплава В2К: 28—32% Сг, 48— 53% Со и 14—17% W —и сплава ВЗК: 28—32% Сг, 58— 63% Со, 4—7% W.

На ряде отечественных и зарубежных электростанций (США, Англии, Австрии, ФРГ и др.) наплавка уплотнительных поверхностей арматуры производится не электродуговым способом, а ацетилено-кислородным пламенем под слоем флюса, состоящего из 25% плавикового шпата, 50% прокаленной буры и 25% борной кислоты. По данным ряда отечественных научно-исследовательских институтов и арматурных заводов, а также арматурной промышленности США наплавка стеллита ацетиленово-кислородным пламенем обеспечивает минимальное количество трещин на уплотнительной поверхности. В США газовая наплавка механизирована; при этом время, затрачиваемое на наплавку уплотнительной поверхности клина задвижки диаметром 600 мм, составляет всего 40 мин, а расход твердых сплавов составляет 2,6 кг. При ручной наплавке на такую же операцию тратилось 4,2 кг твердых сплавов при выполнении работы высококвалифицированными сварщиками в течение не менее 2 ч.

Ниже приведена технология наплавки твердыми сплавами марок В2К и ВЗК ацетилено-кислородным пламенем.

Разделка канавок под наплавку должна быть выполнена без прямых и острых углов и глубоких рисок. Такая разделка должна обеспечить открытый доступ для нормального перемещения газовой горелки при выполнении работ. На поверхности канавки, подготовленной под наплавку, не должно быть раковин, пористости и неметаллических включений. Толщину стенки детали в месте наплавки рекомендуется иметь не менее 8 мм.

Наплавляемую поверхность перед нагревом деталей следует очистить от загрязнений и смазки. Непосредственно перед наплавкой детали должны быть подвергнуты равномерному прогреву в муфельной печи до температуры 650—750° С.

Стеллит применяется в виде прутков диаметром 5 мм и длиной 200 мм. Для удобства работы рекомендуется сваривать два прутка вместе под углом 120°.

Для наплавки заготовок должны быть выбраны горелки с наконечниками от № 3 до № 5 в зависимости от размеров заготовки.

Перед наплавкой диффузор горелки следует продуть кислородом для очистки от загрязнения. Если на диффузоре или в газовом канале наконечника имеются следы копоти, горелку следует промыть специальным растворителем. Давление кислорода в сети (к горелке) в процессе наплавки должно быть 3—4 кПсм2, а давление ацетилена 0,3—1 кг/см2.

Если на диффузоре или в газовом канале наконечника имеются следы копоти, горелку следует промыть специальным растворителем. Давление кислорода в сети (к горелке) в процессе наплавки должно быть 3—4 кПсм2, а давление ацетилена 0,3—1 кг/см2.

При наплавке следует обеспечить восстановительное пламя со средним избытком ацетилена. Длина видимого конуса, характерного для пламени горелки, должна быть в 2—3 раза больше, чем внутреннее ядро.

Пламя рекомендуется устанавливать следующим образом. Сначала (при выбранном для наплавки давлении кислорода) нужно установить нейтральное пламя, затем постепенно прибавлять подачу ацетилена до тех пор, пока факел не достигнет нужной длины. Давление кислорода перед наплавкой устанавливается (при открытой горелке) вентилем редуктора на кислородном баллоне, а затем пламя доводится до требуемого кранами горелки.

В процессе работы следует тщательно следить за характером пламени, а в случае падения давления газа или кислорода снова отрегулировать пламя, не прекращая наплавки.

Подогретую заготовку переносят на поворотный столик, и сварщик сразу начинает осторожно подогревать пламенем наплавляемую поверхность на длине 20— 30 мм (по длине окружности заготовки) до «запотевания» металла, что характеризуется появлением на поверхности блестящей пленки, состоящей из мелких шариков капелек.

Одновременно сварщик подогревает пруток сплава в первой зоне пламени.

При «запотевании» поверхности конец прутка вводят во вторую зону пламени и быстрым прикосновением к нагретой поверхности наносят капли стеллита. Дальнейшая работа сводится к оплавлению конца стеллитового прутка и перенесению капли на заготовку. Промежуток времени между нанесением двух последовательных капель должен быть в пределах 1—2 сек. В процессе работы горячий конец стеллитового прутка необходимо постоянно погружать в коробку с флюсом. Весь цикл подогрева заготовки и ее наплавки производится касанием второй зоны пламени.

Наплавку производят справа налево, причем заготовку поворачивают на специальном столике, имеющем возможность вращаться в горизонтальной плоскости.

Пламя горелки должно быть направлено под углом 30—45° к наплавляемой поверхности справа от точки наплавки, а пруток образовывать угол 30—45° с наплавляемой поверхностью, но слева от точки наплавки (угол между осью пламени и осью прутка около 90—120°).

Шаг между отдельными каплями должен соответствовать заданной толщине наплавляемого слоя. В заготовках крупных размеров заданная толщина обеспечивается наплавкой стеллита в два слоя. Так как стеллит при затвердевании дает значительную усадку, после замыкания наплавки по окружности необходимо перекрыть исходную точку на 15—20 мм и дать еще две-три капли, чтобы образовался бугорок. Когда бугорок затвердевает, его следует снова расплавить и дать окончательно остыть, затем снова расплавить вершину бугорка так, чтобы она осела. Без соблюдений этих операций в месте окончания наплавки получится усадочная раковина.

После окончания наплавки сварщик осматривает всю заготовку и в случае обнаружения дефектных мест производит их подварку.

После устранения дефектов в наплавленном слое следует весь этот слой прогреть до расплавления (проплавить), избегая сильного перегрева. Заканчивать наплавку нужно с перекрытием замка на 15—20 мм. При проплавлении ацетиленовый факел должен быть несколько уменьшен.

Чтобы избежать образования трещин при быстром охлаждении на открытом воздухе, охлаждение заготовок следует производить в ящике с горячим песком.

- Назад

- Вперёд

- Назад

- Вперёд

- Вы здесь:

- Главная

- Архив

- Генерация

- О гидразинной обработке питательной воды котлов ТЭЦ

Еще по теме:

- Обоснование способа ремонта эрозионно-изношенных паротурбинных лопаток

- Гидратный водно-химический режим на электростанциях с барабанными котлами

- Внедрение пароводокислородной очистки и пассивации котлов с естественной циркуляцией

- Инструкция по монтажу и ремонту мембранного уплотнения фланцевого разъема ПВД

- Возможность эксплуатации котла ТП-170 на пониженных параметрах перегретого пара

Наши Технологии | Шнек76

Материалы для наплавки шнеков

Опыт восстановления шнеков экструдеров с 2002 г. твердыми сплавами на основе кобальта и железа (см. их структуру на рис. 1 и 2) выявил ряд существенных их недостатков таких как: для сплавов на основе кобальта — низкую контактную прочность, проявляющуюся в виде пластической деформации наплавки, а для сплавов на основе железа — повышенный износ ответной детали, т.е. зеркала материального цилиндра. Данные получены по результатам анализа износов более 200 шнековых пар. При этом ремонт отверстия цилиндра с приведением его к номинальному диаметру выполнить значительно сложнее, чем ремонт шнека. В качестве примера приведем результаты замеров (см. рис. 5 и 6) восстановленной пары (шнек наплавлялся твердым сплавом на основе железа (рис. 2), цилиндр шлифовался в +0,3мм) диаметром 55 мм отработавший 11 месяцев. Во время эксплуатации интенсивность износа цилиндра в три раза превосходила интенсивность износа шнека, а учитывая, что диагностика цилиндра на всю длину требует специальных измерительных инструментов и в большинстве случаев эксплуатирующими предприятиями не производится (в отличие от замеров шнеков), это создает ложное впечатление о качественном выполнении ремонта.

твердыми сплавами на основе кобальта и железа (см. их структуру на рис. 1 и 2) выявил ряд существенных их недостатков таких как: для сплавов на основе кобальта — низкую контактную прочность, проявляющуюся в виде пластической деформации наплавки, а для сплавов на основе железа — повышенный износ ответной детали, т.е. зеркала материального цилиндра. Данные получены по результатам анализа износов более 200 шнековых пар. При этом ремонт отверстия цилиндра с приведением его к номинальному диаметру выполнить значительно сложнее, чем ремонт шнека. В качестве примера приведем результаты замеров (см. рис. 5 и 6) восстановленной пары (шнек наплавлялся твердым сплавом на основе железа (рис. 2), цилиндр шлифовался в +0,3мм) диаметром 55 мм отработавший 11 месяцев. Во время эксплуатации интенсивность износа цилиндра в три раза превосходила интенсивность износа шнека, а учитывая, что диагностика цилиндра на всю длину требует специальных измерительных инструментов и в большинстве случаев эксплуатирующими предприятиями не производится (в отличие от замеров шнеков), это создает ложное впечатление о качественном выполнении ремонта.

Поэтому подбор и использование наплавочных упрочняющих материалов для ремонтов, обеспечивающих не только износостойкость шнека, но и долговечность работы цилиндра, является для нас приоритетной задачей.

|

Рис.1 Микроструктура твердого сплава на основе кобальта, макро твердость 48HRC (увеличение 400).

|

Рис. 2 Микроструктура твердого сплава на основе железа, макро твердость 53HRC (увеличение 400).

|

|

Рис. 3 Микроструктура твердого сплава на основе никеля, макро твердость 58HRC (увеличение 400).

|

Рис. 4 Микроструктура модифицированного твердого сплава, макро твердость 55HRC (увеличение 400).

|

|

Рис. 5 Износ шнековой пары до ремонта.

|

|

Рис. 6 Износ отремонтированной пары, где шнек наплавлялся твердым сплавом на основе железа (см. рис. 2).

|

В связи с выше сказанным в 2014-2016гг. специалистами нашего предприятия был поставлен трибологический эксперимент, целью которого было выявление наилучшей пары трения «азотированный цилиндр – наплавленный шнек».

Исследования проводились на машине трения по методу «диск-штырь» в условиях сухого трения при относительных скоростях скольжения 0,6 м/с и макро температуре образцов 280° С. Диск имитировал материальный цилиндр с диаметральным износом 0,4мм, изготовленный из улучшенной азотированной стали 38ХМЮА, а штырь — наплавленный гребень шнека твердыми сплавами на основе кобальта (рис. 1), железа (рис. 2), никеля (рис. 3). Совместимость пар трения оценивалась по потере массы образцов и давлению начала задира.

1), железа (рис. 2), никеля (рис. 3). Совместимость пар трения оценивалась по потере массы образцов и давлению начала задира.

Результаты эксперимента, обработанные для удобства восприятия, сведены в таблицу.

|

Материал

|

Износ

|

Износ

|

Абразивная

|

Коррозионная

|

Сумма баллов

|

|

Сплав на основе кобальта

|

2

|

5

|

3

|

5

|

15

|

|

Сплав на основе железа

|

5

|

1

|

4

|

3

|

13

|

|

Сплав на основе никеля

|

4

|

3

|

4

|

5

|

16

|

|

Модифицированный сплав

|

5

|

4

|

5

|

4

|

18

|

(где: 1 – очень плохо; 5 – отлично)

Эксперимент полностью подтвердил ранее полученные опытные данные, где сплав на основе кобальта при высоких контактных нагрузках имеет не достаточную несущую способность, сплав на основе железа приводит к повышенному износу ответной детали, а сплав на основе никеля занял промежуточное положение между ними.

Дальнейшие поисковые исследования на машине трения в т.ч. с введением в пару трения абразива позволили определить несколько видов материалов, которые хорошо удовлетворяют требованиям износостойкости пары шнек-цилиндр, а именно задиростойкость деталей (в т.ч. с изношенным цилиндром), абразивная и коррозионная стойкость. Одним из таких материалов является модифицированный твердый сплав, микроструктура которого приведена на рис.4. Структура металла (рис.4) в состоянии после наплавки представляет собой тонкую округлую упрочняющую фазу, равномерно распределенную в матрице. Данная структура препятствует селективному износу матрицы и как следствие выкрашиванию упрочняющей фазы, что не приводит к образованию острых, твердых микронеровностей в отличие от сплава рис. 2, где повышенный износ «цилиндра» вызван микрорезанием его поверхности крупными, твердыми карбидами, выступающими из матрицы. Подтверждение вышесказанного можно найти в работах Войнова Б.А., Хрущева М.М., Гаркунова Д.Н.

Выбранные в ходе исследования материалы с успехом применяются нами для ремонта и изготовления биметаллических шнеков.

Партии всех получаемых наплавочных материалов проходят контроль качества на соответствие заявленным производителем свойствам по химическому составу на 28 элементов, микроструктуре и твердости.

Технология нанесения

Для нанесения упрочняющих покрытий на поверхности шнеков мы используем наплавку плазменно-порошковым методом, выбранным из-за ряда преимуществ:

— применяемые нами для упрочнения сплавы в связи с высокой степенью легирования производятся только в виде порошковых материалов;

— гибкость процесса, позволяющая в широком диапазоне регулировать глубину проплавления, что при правильном выборе режимов приводит к минимальным перемешиваниям с основой и стабильным характеристикам наплавленного материала, даже при малых его толщинах;

— возможность автоматизации процесса, приводящей к повышению производительности и качества наплавки.

Вид наплавленных швов на гребни шнека твердого сплава плазменно-порошковым методом приведен на рис. 7.

|

Рис.

| |

Нанесения упрочняющих наплавок на шнек в зависимости от характера его износа выполняется по трем схемам (см. рис. 8):

— наплавка гребней шнека по наружному диаметру;

— наплавка гребней шнека по наружному диаметру и напорной стороне;

— наплавка гребней и тела шнека по всем поверхностям.

Толщина наплавленного упрочняющего слоя после окончательной механической обработки составляет не менее 2мм.

|

Рис. 8 Схемы бронирования шнека.

|

Расчет прочности

В некоторых особо сложных случаях повышенных износов или разрушения деталей, для выявления причин произошедшего, мы проводим расчет напряженно – деформированного состояния узлов экструдеров и термопластавтоматов по методу конечных элементов, с учетом их контактного взаимодействия.

Ниже приведены примеры расчетов, где анализировалось влияние массы плоско — щелевой головки на деформацию материального цилиндра экструдера (рис. 9) и выявления наиболее опасных сечений шнека термопластавтомата в момент цикла впрыска (рис. 10).

|

Рис. 9 Напряженно – деформированное состояние цилиндро–шнековой пары экструдера.

|

|

Рис. 10 Напряженно–деформированное состояние шнека ТПА.

|

О Hardface Technologies

Postle Industries ● 5500 W 164th St ● Cleveland, OH 44142

(216)265-9000

railroadhardfacing.com

Общая история и обзор компании

Компания Postle Industries and Hardface Technologies, работающая с 1969 года со своей продукцией для наплавки и наплавки Postalloy®, предлагает полный спектр сварочных сплавов, предназначенных для защиты оборудования и компонентов от износа, вызванного истиранием, ударами, трением металла о металл, эрозией. и кавитация.

и кавитация.

Продукция Hardface Technologies включает в себя

- Электроды с флюсовым покрытием

- Трубчатые электроды

- Порошковая проволока

- Металлопорошковая проволока

- Провода для дуги под флюсом

- Кислородно-ацетиленовая наплавка

- Порошки для термораспыления

- Керамическая эпоксидная смола

- Наплавочная проволока

Отрасли

- Горнодобывающая промышленность

- Дноуглубительные работы

- Сталь и цветные металлы

- Железная дорога

- Целлюлозно-бумажная промышленность

- Бурение нефтяных и газовых скважин

- Тяжелое строительство/земляные работы

- Поковка

- Карьеры

- Переработка металла, бетона, дерева, пластика, стекла

- Сельское хозяйство

- Нефтехимия

- Цемент

- Кирпич и глина

- Пиломатериалы и лесозаготовки

В 1980 году компания Postle представила одну из первых проволок для наплавки Postalloy® 0,045 дюйма (1,2 мм) и стала пионером в их разработке и развитии. Сегодня проволоки для наплавки малого диаметра получили широкое распространение и признание во всем мире. В 1987 году, признавая потребность в износостойких решениях, выходящих за рамки сварки, компания Postle представила серию специальных ремонтных и износостойких керамических масс MetalTec®, представляющих собой уникальные смеси передовых полимеров в сочетании с керамическими наполнителями и наполнителями из нержавеющей стали.

Сегодня проволоки для наплавки малого диаметра получили широкое распространение и признание во всем мире. В 1987 году, признавая потребность в износостойких решениях, выходящих за рамки сварки, компания Postle представила серию специальных ремонтных и износостойких керамических масс MetalTec®, представляющих собой уникальные смеси передовых полимеров в сочетании с керамическими наполнителями и наполнителями из нержавеющей стали.

В 2002 году компания Postle обратила внимание на отрасль бурения нефтяных и газовых скважин. Для наплавки бурильных труб создана группа износостойких износостойких сплавов уникальной конструкции. В 2002 г. был разработан Tuffband NC, а в 2007 г. — Duraband NC, первый наплавочный сплав со 100% отсутствием трещин для максимальной защиты от износа.

Отраслевая принадлежность

Постоянный член Американского общества сварщиков (AWS)

Член подкомитета AWS по наплавке

Участие в рабочей группе API по износу обсадной колонны

Член Международной ассоциации буровых подрядчиков (IADC)

Член Канадской ассоциации буровых подрядчиков (CAODC)

Товарные знаки

Postalloy® Зарегистрированная торговая марка

Metaltec®Зарегистрированная торговая марка

Duraband® NCRЗарегистрированная торговая марка

NS-1 одобрен для нового применения и повторного применения

Tuffband® NC

Зарегистрированная торговая марка

NS-1 одобрен для нового применения и повторного применения

Ультрабанд® НМ

Coolbanding®

Веб-сайты

www. postle.comwww.hardfacetechnologies.comwww.hardbandingsolutions.comwww.tungstencarbidehardfacing.comwww.railroadhardfacing.com

postle.comwww.hardfacetechnologies.comwww.hardbandingsolutions.comwww.tungstencarbidehardfacing.comwww.railroadhardfacing.com

Наша цель

Целью технологии наплавки является повышение производительности, сокращение времени простоя и стоимости запасных частей за счет увеличения срока службы деталей и оборудования в 3-10 раз.

В Postle мы стремимся к лидерству в области продуктов и технологий. Чтобы гарантировать успех раз за разом, мы постоянно концентрируем свое время и энергию на предоставлении сварочной продукции высочайшего качества и непревзойденных сварочных ноу-хау. Мы прилагаем все усилия, чтобы предоставить сварочные сплавы с максимальными характеристиками, которые удобны в использовании.

Изделия для сварки железных дорог

В Северной Америке более 200 000 миль путей, которые необходимо обслуживать ежедневно. Износ из-за постоянного удара вагонов и локомотивов о крестовины и стрелки — бесконечная проблема. В 2013 году Postle Industries обратила свое внимание на сварку в железнодорожной отрасли, связанную с наплавкой и наплавкой компонентов рельсов и путей. Были представлены два новых продукта — Postalloy® Frogtuff и Railtuff, доступные как в виде порошковой проволоки, так и в виде электродов с флюсовым покрытием.

Были представлены два новых продукта — Postalloy® Frogtuff и Railtuff, доступные как в виде порошковой проволоки, так и в виде электродов с флюсовым покрытием.

Postle представляет более совершенные продукты для наплавки твердым сплавом

Уже более 40 лет Postle Industries, Inc. разрабатывает сплавы и технологии для многих отраслей, включая горнодобывающую промышленность, сельское хозяйство, переработку и строительство. Учитывая успешную историю продукции Postalloy® Hardfacing Products, вполне естественно, что Postle Industries занялась комплексным износом бурильных труб, тяжеловесных бурильных труб, утяжеленных бурильных труб и обсадных труб/райзеров. Наш отдел исследований и разработок неустанно работает над решением проблем износа и обсадных труб в буровой отрасли, и в результате в 2002 году был представлен Tuffband® NC. По мере расширения бурения во всем мире стала очевидной потребность в более износостойком продукте. из-за тяжелых условий бурения на нефтяных и газовых месторождениях. Компания Postle удовлетворила эту потребность, разработав Duraband® NC, специально предназначенный для этих областей применения, подверженных сильному износу.

Компания Postle удовлетворила эту потребность, разработав Duraband® NC, специально предназначенный для этих областей применения, подверженных сильному износу.

Hardbanding Solutions, отдельное подразделение Postle Industries, работает исключительно в сфере разведки нефти и газа, а также геотермального бурения.

Duraband® NC и Tuffband® NC, устойчивые к растрескиванию и безопасные для корпуса наплавочные сплавы, являются самыми надежными продуктами в отрасли. Они прошли независимые испытания и сертифицированы для защиты обсадной колонны и по-прежнему обеспечивают превосходную защиту бурильного замка для продления срока службы. срок службы бурильной колонны. Они на 100 % ремонтопригодны и сертифицированы Fearnley Procter NS-1™ для применения на новых бурильных замках, а также для повторного нанесения на себя и на большинство конкурирующих продуктов.

Hardbanding Solutions by Postle занимается разработкой безтрещинных, безопасных для корпуса сплавов и методов сварки для удовлетворения потребностей отрасли. Мы сосредоточены не только на лабораторных, маркетинговых, производственных и доставочных навыках, но и на том, чтобы держать руку на пульсе нефтегазовой и буровой промышленности посредством участия в таких организациях, как API Casing Wear Group, CAODC, IADC и DEA, а также как Американское общество сварщиков. Только благодаря этим тесным и самоотверженным усилиям мы можем решать насущные проблемы и тенденции сегодняшнего дня и будущего.

Мы сосредоточены не только на лабораторных, маркетинговых, производственных и доставочных навыках, но и на том, чтобы держать руку на пульсе нефтегазовой и буровой промышленности посредством участия в таких организациях, как API Casing Wear Group, CAODC, IADC и DEA, а также как Американское общество сварщиков. Только благодаря этим тесным и самоотверженным усилиям мы можем решать насущные проблемы и тенденции сегодняшнего дня и будущего.

Продолжение разработки сплавов для наплавки

Компания Postle Industries продолжает расти и расширяться благодаря преданному своему делу персоналу, расширенным исследовательским и производственным возможностям. Мы постоянно разрабатываем новые продукты для твердосплавных покрытий, чтобы устранить причины износа – истирание, удары, эрозию, трение, нагрев и кавитацию.

Текущие новые проекты включают

- Валки сахарного завода для твердосплавной наплавки

- Наплавка Переработка изнашиваемых деталей для измельчения шин, дерева, пиломатериалов и других материалов

- Разработка сплавов для твердосплавной наплавки, не дающих трещин

- Изделия для наращивания и наплавки железнодорожных путей

- Сплавы для ремонта ковочных штампов

- Трубчатые электроды для наплавки

Независимо от того, продлеваете ли вы срок службы новых OEM-запчастей или восстанавливаете уже находящееся в эксплуатации оборудование, мы можем помочь. Наша квалифицированная инженерная поддержка и качественные продукты продлят срок службы деталей и снизят ваши эксплуатационные расходы.

Наша квалифицированная инженерная поддержка и качественные продукты продлят срок службы деталей и снизят ваши эксплуатационные расходы.

Для получения дополнительной информации обращайтесь по адресу [email protected].

Износостойкая ткань Hardface® | Обработка поверхности

= Html::csrfMetaTags() ?>

Износостойкая ткань Hardface® | Обработка поверхности | Полартек®

Обработка поверхности

Polartec® Hardface® — это запатентованная полимерная обработка поверхности, применяемая для повышения долговечности.

Сплавленный на уровне волокон, Hardface® повышает стойкость к истиранию и водоотталкивающие свойства. Некоторые стили Hardface® имеют DWR для еще большей водоотталкивающей способности. Покрытие Hardface® каждого отдельного волокна не приносит в жертву воздухопроницаемости. Дополнительная защита ткани Hardface поддерживает качество и продлевает срок службы одежды.

Дополнительная защита ткани Hardface поддерживает качество и продлевает срок службы одежды.

Последний штрих для долговечности.

Свяжитесь с нами

Особенности и преимущества Hardface®

—

—

—

ПОЛИМЕРНАЯ ОБРАБОТКА

—

—

—

СТОЙКОСТЬ К ИСТИРАНИЮ

—

—

—

ДОСТУПНО С DWR

—

—

—

ПОВЫШЕННАЯ ДОЛГОВЕЧНОСТЬ

—

—

—

ДЫХАЮЩИЙ

—

—

—

Гладкая внешняя поверхность

Доступен в 100% переработанном P.E.T. Пластик

Не менее 50 % переработанного ПЭТ. Пластик

Полартек® Хардфейс®

О технологии Hardface®

Polartec® Hardface® расширяет преимущества высококачественных тканей Polartec.

Hardface® создает более гладкую внешнюю отделку, устойчивую к истиранию и зацеплению, для увеличения срока службы одежды и долговечного внешнего вида. Эта полимерная обработка связывается с каждым волокном внешней поверхности, повышая устойчивость к атмосферным воздействиям. Точное нанесение Hardface® увеличивает прочность ткани любого стиля.

Эта полимерная обработка связывается с каждым волокном внешней поверхности, повышая устойчивость к атмосферным воздействиям. Точное нанесение Hardface® увеличивает прочность ткани любого стиля.

Hardface® — это запатентованный поверхностно-плавкий полимер, применяемый в некоторых материалах Polartec для повышения их стойкости к истиранию и зацеплению, что делает их невероятно прочными для трикотажных материалов.

DWR расшифровывается как прочная водоотталкивающая способность. Это тканевое покрытие является первой линией защиты от дождя. Он создает отталкивающую поверхность, так что вода будет собираться в капли и стекать с одежды.

Запросите образец любой из наших тканей, связавшись с сотрудником отдела продаж.

Одежду, изготовленную из Polartec® Hardface®, можно найти на нашем партнерском рынке или на сайте -polartec»>покупки в интернет-магазинах.

Купить Polartec® Hardface®

Найдите одежду из Hardface® и других тканей Polartec® в этих магазинах.

Backcountry продает снаряжение и одежду для активного отдыха.

Купить сейчас

Moosejaw курирует и продает все, что находится на открытом воздухе.

Купить сейчас

Высококачественные товары для скалолазания и альпинизма.

Купить сейчас

Посвящается предоставлению услуг магазина велосипедов премиум-класса.

Купить сейчас

Evo исследует сотрудничество между культурой и спортом.

2

2 7 Виды швов наплавленных современным плазменно-порошковым методом в автоматическом режиме на различных участках шнеков высококачественными износостойкими (твердыми) сплавами.

7 Виды швов наплавленных современным плазменно-порошковым методом в автоматическом режиме на различных участках шнеков высококачественными износостойкими (твердыми) сплавами.