Содержание

Изготовление болта на токарно-винторезном станке

Изготовление болта на токарно-винторезном станке

Валуйская специальная (коррекционная)

общеобразовательная школа-интернат

для слепых и слабовидящих детей III — IV видов

Тема урока:

Изготовление болта на токарно – винторезном станке.

Учитель: Федосеев Александр Васильевич

Тема урока:

Изготовление болта на

токарно – винторезном станке.

Цель:

Дать учащимся понятие о процессе резания и режущем инструменте на токарно-винторезном станке. Воспитывать внимательность, прилежание. Развивать представление о резании и режущем инструменте.

Воспитывать внимательность, прилежание. Развивать представление о резании и режущем инструменте.

Объект труда.

Заготовка болта.

Оснащение занятия.

Токарно – винторезный станок, токарные резцы, заготовки, чертежи, штангенциркуль, инструменты для нарезания наружной резьбы, слесарные тиски, инструкционные карты на изготовление болта, таблицы «Технология изготовления изделий в школьных мастерских».

Организационный момент.

Одеть рабочую одежду, получить заготовки, технологические карты, проверочные таблицы, рисунки, инструменты, приготовить рабочее место.

Технические сведения.

Процесс резания на токарно-винторезном станке. Основные элементы и геометрия токарного резца. Разновидности токарных резцов. Установка и закрепление резца, понятие о его заточке. Понятия «торец», «уступ», «фаска». Приемы подрезания торца и обтачивания наружных цилиндрических поверхностей. Правила безопасности труда при точении.

Приемы подрезания торца и обтачивания наружных цилиндрических поверхностей. Правила безопасности труда при точении.

Практическая работа.

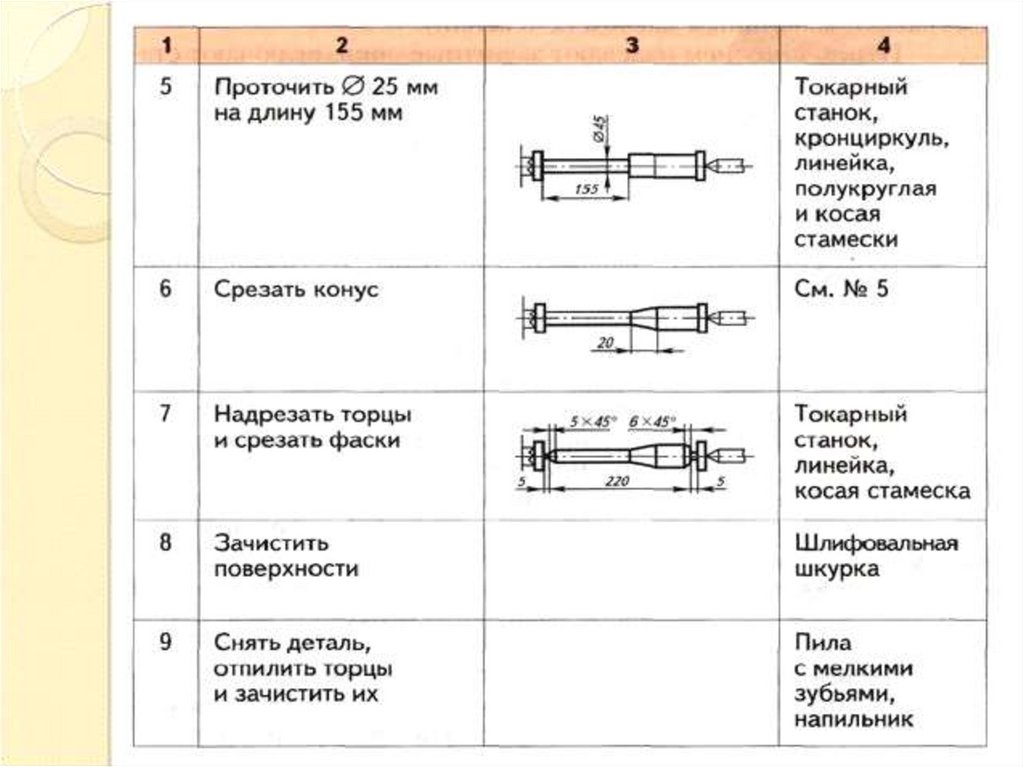

Рассмотрение эскиза детали. Изучение технологического процесса. Выбор и закрепление заготовки. Подрезание торца, обтачивание цилиндрических поверхностей и отрезание заготовки болта. Выдать заготовки и инструкционные карты, определить очередь работы учащихся на станке.

Последовательность выполнения работы:

1. Установить пруток в патрон так, чтобы он имел вылет для обработки 60 мм.

2. Подвести суппорт так, чтобы вершина резца была напротив центра задней бабки.

3. Проверить подготовленный к работе станок.

4. С разрешения учителя пустить станок.

5. Подвести резец к заготовке так, чтобы он снимал тоненькую стружку. Пользуясь маховичком продольной подачи, проточить заготовку на длину 6—8 мм. Отвести суппорт от заготовки, а маховичок поперечной подачи оставить в том же положении, в каком он был во время точения.

6. Выключить двигатель и обождать, пока станок полностью остановится.

7. Измерить диаметр проточенной части заготовки.

8. Учитывая номинальный диаметр заготовки болта, подсчитать, за сколько проходов можно выполнить черновую обточку с припуском 0,3—0,5 мм на чистовую обточку.

9. Установить по лимбу поперечной подачи глубину резания (0,5 мм.).

10. Прочитать на чертеже номинальный размер длины заготовки стержня болта.

11. Пустить станок, подвести продольной подачей резец вершиной к началу заготовки.

12. Отмерить длину протачиваемой области штангельциркулем (40мм.), чтобы получить необходимую длину заготовки болта.

13. Пользуясь ручной подачей, проточить заготовку на необходимую длину.

14. Выключить двигатель и подождать полной остановки станка.

15. Продольной подачей отвести суппорт за пределы заготовки.

16. Установить глубину резания для следующего прохода и точить дальше, до заданного диаметра заготовки болта.

17. Выключить электродвигатель и подождать, пока остановится станок.

18. Продольной подачей отвести суппорт за пределы прутка.

19. Измерить диаметр заготовки. Установить глубину резания для окончательной обработки стержня и проточить его.

21. Отвести суппорт за пределы заготовки.

22. Отпустить гайку резцедержателя, повернуть резцедержатель так, чтобы на рабочее место был установлен отрезной резец.

23. Подвести резец к концу проточки и отторцевать часть болта под головкой.

24. Вывести резец поперечной подачей за пределы заготовки 25. Продольной подачей вывести резец против окончания головки болта.

26. Поперечной подачей проточить канавку для отрезания на глубину 2 мм.

27. Вывести резец назад и сдвинуть его на 1мм. влево и прорезать еще одну канавку глубже первой на 2 мм.

28. Повторить эти операции до отрезания заготовки

29. Выключить двигатель и подождать до его полной остановки.

30. Выключить двигатель, подождать его полной остановки.

31. Вынуть обработанную заготовку.

32. Нарезать резьбу в слесарных тисках ручным инструментом

33. Привести в порядок рабочее место, сдать работу.

Вопросы для повторения

1. Из каких основных движений состоит процесс резания на токарном станке?

2. Какие вы знаете правила техники безопасности, которые следует соблюдать при подготовке станка к работе?

3. Объясните правила техники безопасности, которые следует соблюдать при работе на токарном станке.

Заключение:

- 1. Проконтролировать у каждого учащегося выполнение изделий и качество нарезанной резьбы.

- 2. Закрепить полученные знания используя таблицы и эскизы изделий.

- 3. Подвести итоги выполнения работы, сделать обобщения

ответов учащихся,

- 4.

Повторить правила техники безопасности.

Повторить правила техники безопасности. - 5. Привести в порядок рабочее место.

- 6. Дежурные производят уборку мастерской.

3.12.2. Технологический процесс изготовления детали «Стойка»

Рис.

3.22. Стойка

Выполним анализ технологичности

детали «Стойка» (рис. 3.22). Деталь имеет

цилиндрическую форму, поэтому первые

операции будут токарные. Все размеры

име-ют невысокую точ-ность, поэтому

обору-дование может быть класса точности

«Н» (нормальной точно-сти). Отверстие

под резьбу будет выпол-няться на токарном

станке, так как распо-ложено по центру.

По-верхность Ø18–0,3

и от-верстие под резьбу будет обработано

за одну установку, поэтому будет иметь

минимальную погрешность соосности.

Резьбу лучше нарезать на слесарной

операции, так как резьба нарезается в

глухом отверстии. В связи с тем, что

будет применен комплект ручных метчиков,

шероховатость резьбы станет меньше.

При фрезеровании лысок деталь лучше

установить в трехкулачковом патро-

не

– этим обеспечится лучшее центрирование

оси заготовки. Лишение 4-х степеней

Лишение 4-х степеней

свободы по наружному диаметру на

фрезерной операции позволит иметь

минимальную погрешность параллельности

плоскости лысок к оси (наружному цилиндру)

детали (табл. 3.27).

Таблица 3.27

Маршрутный

техпроцесс изготовления стойки

005 Заготовительная

| |

Рисунок | 010 Токарная А.

6.Отрезать |

Рисунок | 015 Токарная А.

3. |

Продолжение

табл. 3.27

020. Фрезерная А. Фрезеровать | |

025 Слесарная

2. Нарезать 3. Зачистить | |

030 Промывочная 1. | |

035 Консервация

| |

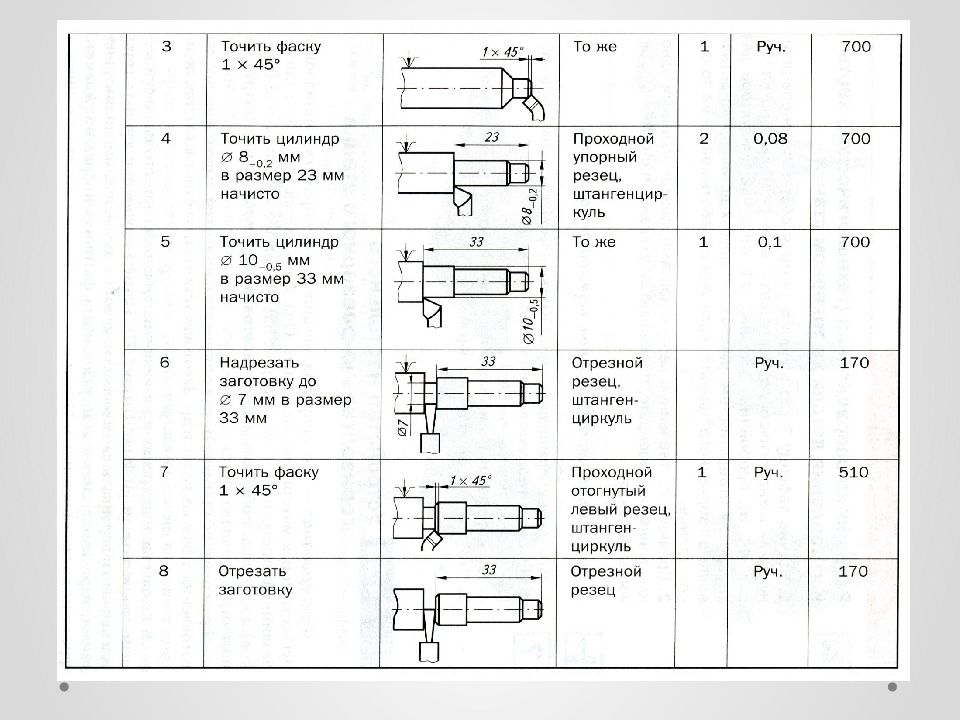

Рис.

3.23. Эскиз болта

3.12.3. Технологический

процесс изготовления детали «Болт»

Для изготовления

болта (рис. 3.23) может быть пред-ложено

3.23) может быть пред-ложено

несколько вариантов маршрутов обработки.

Вариант

№ 1. В качестве

за-готовки выбран холоднотяну-тый

шестигранный пруток размера S.

Основная обработ-ка по этому техпроцессу

(рис. 3.24, а) может произво-диться как на

токарном станке, так и на токарно-револьверном

автомате. Заготовку необходимо зажимать

в шестигранной цанге. Этим исключается

смещение оси головки болта относительно

его тела. Пруток подается до упора и

подрезается торец в размер t.

Затем заготовка обтачивается с получением

всех операционных размеров. Оставлен

припуск для подрезки торца головки

(размер h2).

Базирование предопределяет параллельность

оси получаемого цилиндра оси заготовки

(оси головки болта).

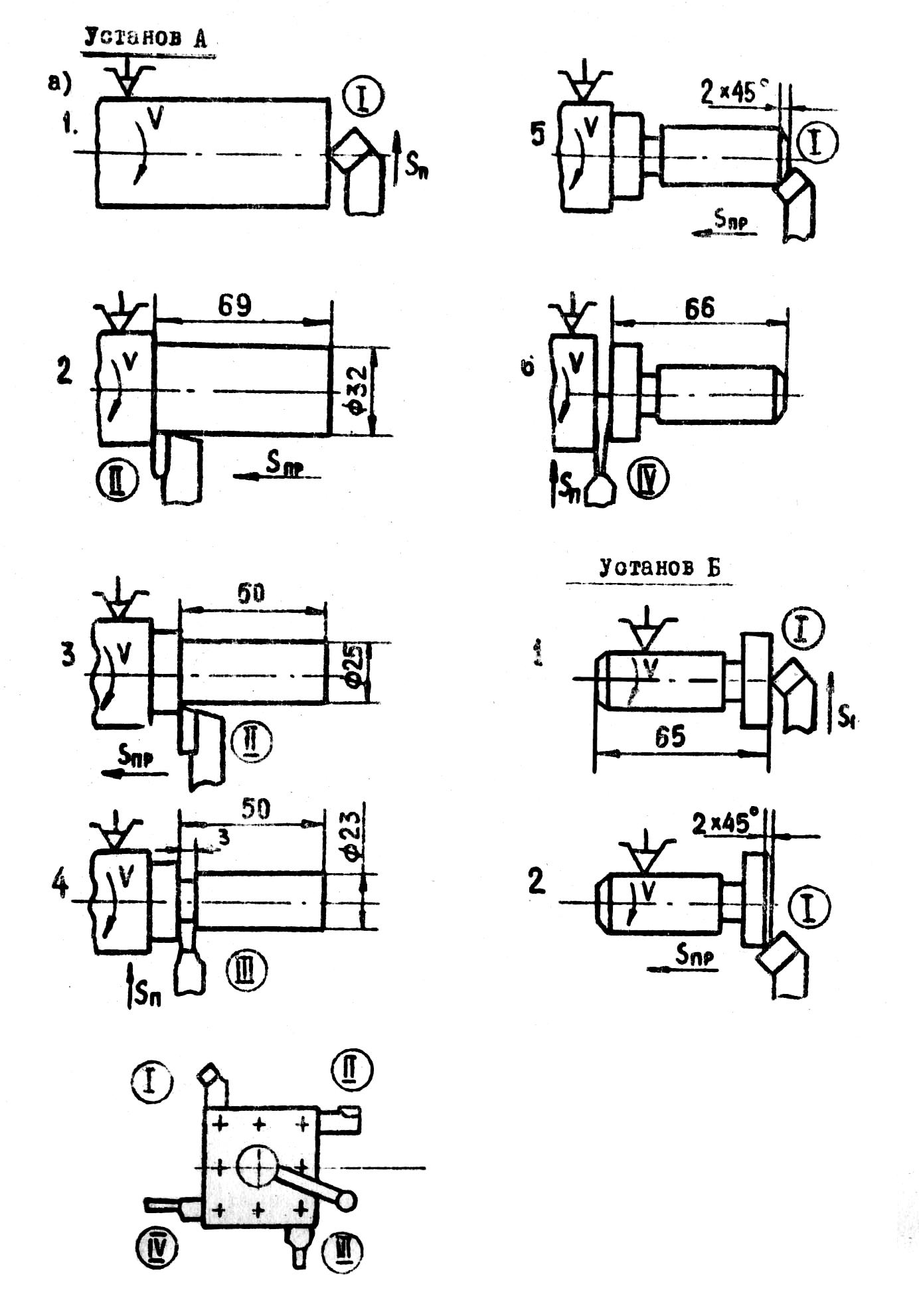

Рис.

3.24. Последовательность обработки болта

(вариант №1)

На следующей операции (рис.

3.24, б) производится подрезка торца в

размер H.

По предложенному

тех-процессу обрабатываются крепежные

болты широкого применения, у которых

нет жестких требований к необрабатываемому

шестиграннику головки болта (радиус

скругления граней, шероховатость

поверхности, незначительные повреждения

поверх-ности). Если требования к головке

Если требования к головке

болта повышенные, то применяется другой

техпроцесс.

Рис.

3.25. Техпроцесс изготовления болта

(вариант № 2)

Вариант № 2. По этому

техпроцессу (рис. 3.25) в качестве заготовки

выбран пруток цилиндрического сечения.

Если пруток холоднотянутый, то можно

применить для изготовления детали и

токарно-револьверный автомат, и токарный

станок с ЧПУ с цанговыми зажимами (более

точное центрирование заготовки). Если

пруток горячекатаный (более дешевый,

но менее точный, и поэтому в за-жимную

цангу его не уста-новить), то обработку

целесообразнее вести на токарном станке

с ручным управлением. Закрепление

заготовки будет производиться в

трехкулачко-вом патроне.

На

первой операции, то-карной, подрезается

торец в размер t, затем,

используя под-резанный торец в качестве

базы, получают все опера-ционные размеры

(рис. 3.25, а). На второй операции, то-карной,

подрезается торец го-ловки и протачивается

фаска (рис. 3.25, б). На третьей опе-рации,

фрезерной, фрезеруется шестигранник в

размер s (рис. 3.25 в). В связи

3.25 в). В связи

с тем, что заготовка лишается по цилиндру

4-х степеней свободы, смещение оси головки

относительно оси цилиндра будет

минимальным. Данный технологический

процесс применяется для изготовления

болтов специального назначения (для

приборостроения, авиации, космических

аппаратов). Для последующего снятия

заусенцев после фрезерования необходима

слесарная операция.

Нарезание резьбы на токарном станке – Производственные процессы 4-5

После прохождения этого модуля вы сможете:

• Определите глубину подачи.

• Опишите, как правильно нарезать резьбу.

• Объясните, как рассчитать шаг, глубину и внутренний диаметр, ширину плоскости.

• Опишите, как установить правильные обороты.

• Опишите, как правильно настроить быстросменный редуктор.

• Опишите, как правильно установить составной люнет.

• Опишите, как установить правильную насадку.

• Опишите, как установить нулевое значение для компаунда и перекрестной подачи на обоих циферблатах.

• Опишите операцию нарезания резьбы.

• Опишите развертывание.

• Опишите, как заточить насадку инструмента.

Нарезание резьбы на токарном станке — это процесс, при котором на заготовке образуется спиральный гребень одинакового сечения. Это выполняется путем выполнения последовательных надрезов резьбонарезным инструментом той же формы, что и требуемая форма резьбы.

Практическое упражнение:

1. Для этого практического упражнения по нарезанию резьбы вам понадобится кусок круглого материала, повернутый к внешнему диаметру протектора.

2. С помощью отрезного или специально заточенного инструмента сделайте надрез для протектора, равный его глубине плюс 0,005 дюйма.

3. Приведенная ниже формула даст вам единую глубину для выполнения унифицированных резьб:

d = Р х 0,750

Где d = одинарная глубина

P = Шаг

n = количество витков на дюйм (TPI)

Глубина подачи = 0,75 / n

Чтобы нарезать правильную резьбу на токарном станке, необходимо сначала произвести расчеты, чтобы резьба имела правильные размеры. Следующие диаграммы и формулы будут полезны при расчете размеров резьбы.

Следующие диаграммы и формулы будут полезны при расчете размеров резьбы.

Пример. Рассчитайте шаг, глубину, внутренний диаметр и ширину лыски для резьбы ¾-10 NC.

P = 1 / n = 1 / 10 = 0,100 дюйма

Глубина = 0,7500 x Шаг = 0,7500 x 0,100 = 0,0750 дюйма

Малый диаметр = Большой диаметр – (D + D) = 0,750 – (0,075 + 0,075) = 0,600 дюйма

Ширина плоскости = P / 8 = (1/8) x (1/10) = .0125 дюйма

Процедура нарезания резьбы:

1. Установите скорость примерно на четверть скорости, используемой для поворота.

2. Установите быстросменный редуктор на требуемый шаг резьбы. (количество резьб на дюйм)

Рис. 1. Таблица резьбы и подачи

Рисунок 2. Настройка редуктора

3. Установите остаточную часть на 29 градусов вправо для правой резьбы.

Рисунок 3. 29 градусов

4. Установите насадку для нарезания резьбы под углом 60 градусов и отрегулируйте высоту до центральной точки токарного станка.

Рис. 4. Инструмент для нарезания резьбы под углом 60 градусов

5. Установите насадку и прямые углы на заготовку, используя резьбовой калибр.

Рисунок 5. Использование калибра центра для позиционирования инструмента для обработки резьбы

6. Используя раствор для компоновки, покройте участок резьбы.

Рисунок 6. Компоновка

7. Переместите резьбонарезной инструмент к детали, используя как компаунд, так и поперечную подачу. Установите микрометр на ноль на обоих циферблатах.

Рисунок 7. Соединение Рисунок 8. Поперечная подача

8. Переместите поперечную подачу на задний инструмент с заготовки, переместите каретку к концу детали и сбросьте поперечную подачу на ноль.

Рис. 9. Конец детали и поперечная подача до нуля

9. Используя только составной микрометр, подайте от 0,001 до 0,002 дюйма.

Рисунок 10: Комбикорм в 0,002 дюйма

10. Включите токарный станок и затяните полугайку.

Рисунок 11: Рычаг включения/выключения и полугайка

11. Сделайте надрез на детали без смазочно-охлаждающей жидкости. Отсоедините полугайку в конце реза, остановите токарный станок и выдвиньте инструмент, используя поперечную подачу. Верните каретку в исходное положение.

Рис. 12. Исходное положение

12. С помощью калибра или линейки проверьте шаг резьбы. (количество резьб на дюйм)

Рис. 13. Измеритель шага винтов Рис. 14. Измеритель шага винтов(10)

13. Подайте компаунд размером от 0,005 до 0,020 дюйма для первого прохода, используя смазочно-охлаждающую жидкость. Когда вы приблизитесь к окончательному размеру, уменьшите глубину резания до 0,001–0,002 дюйма.

14. Продолжайте этот процесс, пока инструмент не окажется в пределах 0,010 дюйма от конечной глубины.

Рисунок 15. Операция нарезания резьбы

15. Проверьте размер с помощью микрометра резьбы, резьбомера или трехпроводной системы.

Рис. 16. Измерение по трем проводам

16. Срежьте фаску на конце резьбы, чтобы защитить его от повреждений.

Развертки

используются для быстрой и точной доводки просверленных отверстий или отверстий до отверстия заданного размера и для получения хорошего качества поверхности. Расширение может быть выполнено после того, как отверстие было просверлено или расточено в пределах от 0,005 до 0,015 дюйма от конечного размера, поскольку расширитель не предназначен для удаления большого количества материала.

Заготовка устанавливается в патрон на шпинделе передней бабки, а развёртка поддерживается задней бабкой.

Скорость токарного станка для машинного развертывания должна быть примерно 1/2 скорости, используемой для сверления.

Расширение с помощью ручного развертки

Отверстие, которое нужно развернуть вручную, должно быть в пределах 0,005 дюйма от требуемого конечного размера.

Заготовка крепится к шпинделю передней бабки в патроне, и шпиндель передней бабки блокируется после точной настройки заготовки. Ручная развертка устанавливается в регулируемый ключ для развертки и опирается на центр задней бабки. Поскольку ключ вращается вручную, ручная развертка одновременно подается в отверстие путем поворота маховика задней бабки. Используйте большое количество смазочно-охлаждающей жидкости для развертывания.

Ручная развертка устанавливается в регулируемый ключ для развертки и опирается на центр задней бабки. Поскольку ключ вращается вручную, ручная развертка одновременно подается в отверстие путем поворота маховика задней бабки. Используйте большое количество смазочно-охлаждающей жидкости для развертывания.

Развёртка с помощью развёртки

Отверстие, подлежащее расширению с помощью машинной развертки, должно быть просверлено или расточено с точностью до 0,010 дюйма от конечного размера, чтобы машинной развертке оставалось только удалить следы режущего инструмента. Используйте большое количество смазочно-охлаждающей жидкости для развертывания.

Процедура:

1. Крепко возьмитесь за насадку, поддерживая рукой набор инструментов для шлифовальной машины.

2. Держите насадку под правильным углом, чтобы отшлифовать угол режущей кромки. При этом наклонить нижнюю часть резца к кругу и отшлифовать 10-градусный боковой затыльник или задний угол на режущей кромке. Режущая кромка должна быть около 0,5 дюйма в длину и должна быть примерно на ¼ ширины насадки.

Режущая кромка должна быть около 0,5 дюйма в длину и должна быть примерно на ¼ ширины насадки.

3. Затачивая насадку, перемещайте насадку вперед и назад по поверхности шлифовального круга. Это ускоряет шлифование и предотвращает образование канавок на круге.

4. Во время заточки необходимо часто охлаждать насадку, опуская ее в воду. Никогда не перегревайте инструментальную насадку.

5. Отшлифуйте торцевой режущий угол так, чтобы он образовывал угол чуть меньше 90 градусов с боковой режущей кромкой. Держите инструмент так, чтобы угол торцевой режущей кромки и задний задний угол в 15 градусов были отшлифованы одновременно.

6. Проверьте величину торцевой разгрузки, когда насадка находится в держателе инструмента.

7. Держите верхнюю часть насадки примерно под углом 45 градусов к оси круга и отшлифуйте боковую переднюю часть примерно на 14 градусов.

8. Отшлифуйте кончик режущего инструмента по небольшому радиусу, сохраняя одинаковый передний и боковой задний угол.

Передняя шлифовка Боковая шлифовка Радиус заточки

Насадки для токарных станков обычно изготавливаются из четырех материалов:

1. Быстрорежущая сталь

2. Литейные сплавы

3. Цементированные карбиды

4. Керамика

Свойства, которыми обладает каждый из этих материалов, различны, и применение каждого из них зависит от обрабатываемого материала и состояния станка.

Насадки для токарных станков должны обладать следующими свойствами.

1. Они должны быть жесткими.

2. Должны быть износостойкими.

3. Они должны выдерживать высокие температуры, возникающие при резке.

4. Они должны выдерживать удары во время резки.

Режущие инструменты, используемые на токарных станках, обычно представляют собой однолезвийные режущие инструменты, хотя форма инструмента изменяется для различных применений. Та же номенклатура применяется ко всем режущим инструментам.

Процедура:

1. Основание: нижняя поверхность хвостовика инструмента.

2. Режущая кромка: передняя кромка режущей кромки.

3. Лицевая сторона: поверхность, на которую опирается стружка при ее отделении от заготовки.

4. Боковина: поверхность инструмента, прилегающая к режущей кромке и ниже нее.

5. Носик: кончик режущего инструмента, образованный соединением режущей кромки и передней грани.

6. Радиус носа: Радиус, до которого заточен нос. Размер радиуса будет влиять на отделку. Для черновой обработки используется радиус вершины 1/16 дюйма. Для чистовой обработки используется радиус вершины от 1/16 до ⅛ дюйма.

7. Острие: Конец инструмента, отшлифованный для резки.

8. Хвостовик: корпус насадки или часть, удерживаемая в держателе инструмента.

9. Углы и зазоры токарных резцов

Надлежащая работа насадки зависит от зазора и переднего угла, которые должны быть отшлифованы на насадке. Хотя эти углы различаются для разных материалов, номенклатура одинакова для всех насадок.

Хотя эти углы различаются для разных материалов, номенклатура одинакова для всех насадок.

• Угол боковой режущей кромки: Угол, который образует режущая кромка со стороной хвостовика инструмента. Этот угол может составлять от 10 до 20 градусов в зависимости от разрезаемого материала. Если угол превышает 30 градусов, инструмент будет вибрировать.

• Конечный угол режущей кромки. Угол, образованный концевой режущей кромкой и линией, расположенной под прямым углом к центральной линии насадки инструмента. Этот угол может составлять от 5 до 30 градусов в зависимости от типа огранки и желаемой отделки. Для черновой обработки под углом от 5 до 15 градусов, для токарных инструментов общего назначения используют угол от 15 до 30 градусов. Больший угол позволяет поворачивать режущий инструмент влево при выполнении легких пропилов вблизи упора или патрона или при повороте к плечу.

• Боковой задний угол: угол заточки на боковой поверхности инструмента ниже режущей кромки. Этот угол может быть от 6 до 10 градусов. Боковой зазор на инструментальной насадке позволяет режущему инструменту продвигаться вдоль вращающейся детали и предотвращает трение боковой поверхности о заготовку.

Этот угол может быть от 6 до 10 градусов. Боковой зазор на инструментальной насадке позволяет режущему инструменту продвигаться вдоль вращающейся детали и предотвращает трение боковой поверхности о заготовку.

• Конечный задний угол (зазор): угол, отшлифованный ниже носовой части насадки, который позволяет режущему инструменту входить в заготовку. Этот угол может составлять от 10 до 15 градусов для резки общего назначения. Этот угол необходимо измерять, когда насадка удерживается в держателе инструмента. Концевой задний угол зависит от твердости и типа материала, а также от типа разреза. Концевой задний угол меньше для более твердых материалов, чтобы обеспечить опору под режущей кромкой.

• Боковой передний угол: угол, под которым торец отшлифован от режущей кромки. Этот угол может составлять 14 градусов для насадок инструментов общего назначения. Боковой передний центрирует более острую режущую кромку и позволяет стружке быстро стекать. Для более мягких материалов боковой передний угол обычно увеличивается.

• Задний (верхний) передний угол: обратный наклон поверхности инструмента от носика. Этот угол может составлять около 20 градусов и предусмотрен в держателе инструмента. Задний передний угол позволяет стружке стекать с острия режущего инструмента.

1. Что такое шаг для метчика ¼-20?

2. На какой угол нужно повернуть компаунд для Unified Thread?

3. Объясните, почему вы поворачиваете соединение в вопросе 2.

4. Какая глубина резьбы у винта UNF ½-20?

5. Как бы вы сделали левую резьбу? Об этом не говорится в чтении — подумайте об этом?

6. Какие насадки мы используем для нарезания резьбы?

7. Пожалуйста, опишите Center Gage.

8. Что мы используем для проверки шага резьбы (резьбы на дюйм)?

9. Первый и последний проход, сколько мы подаем компаунда?

10. Назовите четыре материала, из которых изготавливаются насадки для инструментов.

Эта глава была взята из следующих источников.

- Токарный станок , полученный от Lathe Массачусетского технологического института, CC:BY-NC-SA 4.0.

- Терминология режущего инструмента получена из документа Режущие инструменты токарного станка – Формы режущего инструмента Технического колледжа Висконсина, CC:BY-NC 4.0.

- Терминология режущего инструмента получена из Типы резцов (токарный станок) Университета Айдахо, CC:BY-SA 3.0.

- Центрирование взято из [документа по токарным станкам с ручным управлением]

Обработка болтов, Обработка болтов | VF Bolts

Обработка до начала века использовалась исключительно для обозначения всех, кто работал на «машинах». В этом качестве те, кто называл себя «механиками», были просто теми, кто строил или ремонтировал машины. В годы до 1945, век машин, механическая обработка относилась к более «традиционным» и часто выполняемым вручную процессам, таким как токарная обработка, расточка, сверление, фрезерование и формообразование. Ближе к концу этой эры появились первый компьютер и транзистор, и началась современная эра, создав тем самым новую, развитую модель высоких технологий в области механической обработки.

Ближе к концу этой эры появились первый компьютер и транзистор, и началась современная эра, создав тем самым новую, развитую модель высоких технологий в области механической обработки.

В настоящее время механическая обработка представляет собой любой из различных процессов, в которых кусок сырья нарезается до желаемой окончательной формы и размера с помощью контролируемого процесса удаления материала. Большая часть современной механической обработки выполняется с помощью компьютерного числового программного управления (ЧПУ), в котором компьютеры используются для управления движением и работой мельниц, токарных станков и других режущих станков.

Отдел механической обработки в Valley Forge отличается исключительным вниманием к деталям. Это жизненно важно для того, чтобы каждая деталь соответствовала спецификациям, изложенным в технических чертежах или планах.

Помимо очевидных проблем, связанных с правильными размерами, могут возникнуть трудности с достижением правильной отделки или гладкости поверхности при обработке. Мы делаем все возможное, чтобы уделить особое внимание всем аспектам сложных процессов обработки и точному созданию каждого отдельного крепежа, который создается на нашем предприятии.

Мы делаем все возможное, чтобы уделить особое внимание всем аспектам сложных процессов обработки и точному созданию каждого отдельного крепежа, который создается на нашем предприятии.

К трем основным операциям механической обработки относятся токарная обработка, сверление и фрезерование. Токарные операции — это те, которые вращают заготовку как основной метод перемещения металла по режущему инструменту. Токарные станки являются основным станком, используемым при токарной обработке. Операции сверления — это операции, при которых отверстия производятся или очищаются путем приведения вращающегося резца с режущими кромками на нижнем конце в контакт с заготовкой.

Операции сверления выполняются в основном на сверлильных станках, но иногда и на токарных или фрезерных станках. Фрезерные операции — это операции, при которых режущий инструмент вращается, чтобы привести режущие кромки к заготовке. Фрезерные станки являются основным инструментом, используемым при фрезеровании.

Повторить правила техники безопасности.

Повторить правила техники безопасности.