Содержание

Технологический процесс, регламент и схема АБЗ

Технологический процесс работы АБЗ основывается на двух основных принципах, которые обеспечивают эффективную работу оборудования при любых условиях эксплуатации. Одним из них является цикличность производства, что положено в основу работы классических предприятий по изготовлению асфальтобетона. Другим технологическим принципом является непрерывный цикл производства, который применяют на фабриках с высокой производительностью. Главное различие между асфальтными заводами двух этих типов – система смешивания и дозирования. По этой причине технологическое оборудование асфальтобетонного завода с непрерывным режимом работы не включает башню, а дозирование происходит путем смешивания компонентов из холодных дозаторов. Для АБЗ цикличного типа можно значительно быстрее изменить рецептуру каждого отдельного замеса, что имеет большое значение при невысокой потребности в асфальтобетоне.

Технологическое оборудование АБЗ

Для полноценного функционирования асфальтового завода, он должен комплектоваться широким перечнем специализированного производственного оборудования и устройств:

- Емкости для хранения битума, его нагрева и перекачки с помощью насосных агрегатов.

- Дробильные установки с функцией сортировки, что обеспечивает получение расходных материалов требуемого размера.

- Специализированные приспособления для минеральных сыпучих материалов.

- Установки для смешивания асфальта, битумных составов, щебня, песка, минеральных добавок и других компонентов.

- Емкости для хранения и сбора готовой смеси.

- Специально отведенные места и устройства для тары с минеральными добавками.

- Загрузочные устройства для транспортировки готовой смеси.

Комплектация АБЗ может осуществляться и дополнительным видом оборудования:

- Административно-бытовые здания и сооружения.

- Сети теплоснабжения, водоснабжения, электроснабжения.

- Стационарная ремонтная мастерская.

- Компрессорное оборудование.

- Производственная лаборатория.

- Складские помещения.

- Устройства для изготовления и хранения эмульсий на основе битума.

- Котельное оборудование.

Для каждого конкретного случая спецификация оборудования, технология АБЗ и его характеристики могут различаться в зависимости от поставленных задач и асфальтируемой площади.

Схема АБЗ циклического действия

Традиционная технологическая схема асфальтосмесительной установки циклического действия имеет следующий вид:

Накопительный бункер установлен под смесительной установкой

Загрузка готовой продукции выполняется в самосвалы из отдельного бункера-накопителя

Загрузка готовой продукции выполняется в самосвалы из смесительной установки

- Бункеры для предварительной дозировки материалов.

- Сборный конвейер.

- Транспортер.

- Барабан для сушки.

- Элеватор «горячего» типа.

- Смесительный силос.

- Накопительная емкость.

- Элеватор для хранения минерального порошка.

- Силос для минерального порошка.

- Специальный пылеуловитель.

- Вентилятор для пыли.

- Цистерна для хранения битума.

- Устройство для нагрева масла.

- Операторская кабина управления.

Технологические особенности циклического производства

Технология приготовления асфальтобетонной смеси на АБЗ циклического действия включает следующие работы:

- Поддержание в наличии минерального порошка, песка, щебня и битума.

- Просушивание и предварительный нагрев минеральных материалов в специальном барабане.

- Сортирование минеральных материалов по фракциям и складирование в бункерах с подогревом.

- Дозировка материалов перед подачей в смесительную установку.

- Тщательное и равномерное смешивание всех компонентов без вяжущего вещества.

- Приготовление готовой смеси в устройстве с подачей предварительно нагретого битума.

- Отгрузка приготовленной асфальтовой смеси в накопительный бункер или кузов автомобиля.

Технологический процесс асфальтобетонного завода (АБЗ) циклического действия обеспечивает работу небольшой дорожно-строительной компании, которая осуществляет укладку нового дорожного покрытия. Технология производства на асфальтобетонном заводе может изменяться в зависимости от типа используемых расходных материалов и порядка запуска АБЗ.

Схема АБЗ непрерывного действия

Технологическая схема асфальтобетонного завода с непрерывным циклом производства имеет следующий вид:

- Устройства для дозирования.

- Транспортер.

- Транспортерная лента с датчиком контроля уровня влажности.

- Барабан для просушивания.

- Дозировщик вторичного асфальта.

- Зона для перемешивания.

- Емкость для скипа.

- Центробежный вентилятор.

- Емкость для сбора.

- Операторская.

- Башня для минеральных компонентов.

- Емкость для сбора вторичного асфальта.

- Транспортер с датчиком контроля уровня влажности.

- Силос для пыли с фильтр.

- Бак для хранения битума.

- Устройство для нагрева масла.

- Транспортер для обслуживания сушильного барабана.

Технологические особенности непрерывного производства

Технология производства асфальта на АБЗ непрерывного действия включает проведение следующих операций:

- Поддержание в наличии и строгое дозирование минерального порошка, песка, щебня и битума.

- Подача компонентов в сушильный барабан с одновременным нагревом, перемешиванием и просушкой.

- Перемешивание всех компонентов в специальном смесительном барабане при определенной температуре.

- Отгрузка приготовленной смеси из барабана в емкость для хранения.

- Отгрузка приготовленной смеси из накопительной емкости в грузовой транспорт.

Технологический регламент асфальтобетонного завода (АБЗ) непрерывного цикла работы согласовывается с заказчиком и формируется на основании его потребностей в готовой асфальтной смеси.

Технология приготовления асфальтобетонной смеси и контроль. ГОСТ 9128-97

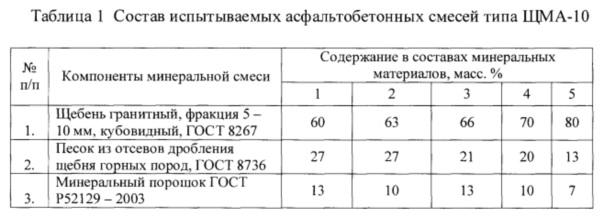

— Для приготовления а/б смеси необходимо предварительно разработать в лабораторных условиях его состав (количества щебня, песка, минерального порошка и битума).

— Для обеспечения точного состава а/б смеси необходимо предварительная сортировка этих материалов (сортировочные устройства устанавливаются до холодного вертикального элеватора).

— Количество материалов, отпускаемых со складов завода в смеситель, должно соответствовать составу смеси, предложенного лабораторией.

— Для восстановления кровель применяется а/б смесь, используемая для всех типов дорог:

Тип А

Марки I,

где содержание щебня должно составлять 50-60% (гос. стандарт 9128-97)

— Для приготовления смеси в смеситель в первую очередь подается щебень, песок, минеральный порошок; после получения смеси подается соответствующее количество битума для последующего смешения.

— Температура щебня и песка в процессе смешивания должна составлять 165-185 С°

— Минеральный порошок подается в холодном виде.

— Температура битума должна составлять 140-160 С°

— После выпуска из смесителя температура смеси должна составлять 140-160 гр. С.

— Состав щебня должен быть таким, чтобы его зерна проходили:

через 20-мм сито – 90-100%,

через 15-мм сито – 75-100%.

— Допустимое отклонение в количестве материалов в процессе приготовления а/б смесей должно быть не более:

щебня – 3%,

песка – 3%,

битума – 1,5%,

мин. порошка – 1,5%.

— температура битума проверяется каждые 2 часа.

— Контроль за остальными компонентами смеси ведется непрерывно.

— Температура готовой смеси проверятся при каждой погрузке в самосвал.

— Качество а/б смеси проверяется в каждую смену в лабораторных условиях.

— Время доставки а/б смеси не должно превышать 1, 5 часа при температуре воздуха свыше 10 С°.

— Работа механизмов предварительной сортировки и устройств по взвешиванию компонентов проверяются каждые 2 недели, а при возникновении подозрений в неточности – немедленно.

— При визуальном осмотре а/б смесь должна выглядеть однородной, рыхлой, не должна прилипать к кузову автомобиля.

В случае возникновения сомнений она должна быть проверена в лабораторных условиях.

— Состав зерен а/б смеси проверяется раз в 3 смены, а содержание щебня – каждую смену, ускоренным методом.

— Прочность используемых в а/б смесях (тип А) щебня не должна быть ниже 1000.

— В щебне (тип А) допустимо наличие не более 15% плоских и игольчатых зерен.

— Содержание глинистых или пылевых частиц в щебне и песке не должно превышать 1%.

— Пористость минерального остова не должна превышать 23%.

— А/б смесь должна соответствовать следующим требованиям:

| Наименование показателей | Климатические зоны | ||

| l | ll, lll | lV, V | |

Водонасыщенность в % по объему Тип А Б и Г В и Д Остаточная пористость по % объема | 2.0-3.5 1.5-3.0 1.0-2.5 2.0-3.5 |

2.0-5.0 1.5-4.0 1.0-4.5 2.0-5.0 |

3.0-7.0 2.5-6.0 2.5-6.0 3.0-7.0 |

Состав зерен а/б смесей типа А марки I должен составлять:

| Тип смеси | Состав зерен в % меньше мм | |||||||||

| 20 | 15 | 10 | 5 | 2. 5 5 | 1.25 | 0.63 | 0.315 | 0.14 | 0.071 | |

| А | 90-100 | 75-100 | 62-100 | 40-50 | 28-38 | 20-28 | 14-20 | 10-15 | 6-12 | 4-10 |

— Нагретый до рабочего состояния битум необходимо использовать в течение 5 часов.

— После готовности а/б смеси его необходимо загрузить в автомашины или в складское хранилище

— В зависимости от консистенции битума, используемые материалы в процессе приготовления а/б смеси должны иметь следующую температуру:

| Вид смеси | Марка битума | Температура в С° | ||

| Битум | Щебень и песок | А/б смесь | ||

| горячий | БНД: 40/60 60/90 90/130 БН: 60/90, 90/130 | 130-150 | 165-185 | 140-160 |

| Холодный | БНД: 130/200, 200/300, 130/200 БН: 200/300 | 110-130 | 145-165 | 120-140 |

АГ: 130/200 МГ: 130/200 | 80-100 | 115-135 | 90-110 | |

— Для приготовления а/б смеси необходимо иметь необходимое количество щебня, песка, минерального порошка и битума.

— В ходе приготовления смеси необходимо произвести предварительное дозирование по объемам – в соответствии с зерновым составом, разработанным в лаборатории.

Влажный щебень и песок определенного зернового состава в установленных объемах поступает в сушильно-нагревочную печь. После печи поступает на сита двойной сортировки, а оттуда – в соответствующие бункеры.

Из этих бункеров щебень, песок и минеральный порошок в определенных дозах подаются в смеситель (битум подается отдельно).

— Цикл приготовления смеси считается завершенным, когда она поступает в машину по перевозке смеси или в заводское складское хранилище.

Лабораторные методы оценки влияния неправильного уплотнения асфальтобетонной смеси на ее характеристики

1. Куи С., Блэкман Б., Кинлох А.Дж., Тейлор А.С. Прочность асфальтовых смесей: влияние типа заполнителя и промоторов адгезии. Междунар. Дж. Адхес. Адгезив. 2014;54:100–111. doi: 10.1016/j.ijadhadh.2014.05.009. [CrossRef] [Google Scholar]

2. Roseen R.M., Ballestero T., Houle J., Briggs J.F., Houle K.M. Качество воды и гидрологические характеристики пористого асфальтобетонного покрытия как стратегии очистки ливневых вод в холодном климате. Дж. Окружающая среда. англ. 2012; 138:81–89. doi: 10.1061/(ASCE)EE.1943-7870.0000459. [CrossRef] [Google Scholar]

Roseen R.M., Ballestero T., Houle J., Briggs J.F., Houle K.M. Качество воды и гидрологические характеристики пористого асфальтобетонного покрытия как стратегии очистки ливневых вод в холодном климате. Дж. Окружающая среда. англ. 2012; 138:81–89. doi: 10.1061/(ASCE)EE.1943-7870.0000459. [CrossRef] [Google Scholar]

3. Сол-Санчес М., Фиуме А., Морено-Наварро Ф., Рубио-Гамес М. Анализ усталостного растрескивания теплой асфальтобетонной смеси. Влияние технологии изготовления. Междунар. Дж. Усталость. 2018;110:197–203. doi: 10.1016/j.ijfatigue.2018.01.029. [CrossRef] [Google Scholar]

4. Du Y., Chen J., Han Z., Liu W. Обзор решений для повышения устойчивости асфальтового покрытия к колееобразованию и методы испытаний. Констр. Строить. Матер. 2018;168:893–905. doi: 10.1016/j.conbuildmat.2018.02.151. [CrossRef] [Google Scholar]

5. Jiang Y., Lin H., Han Z., Deng C. Усталостные свойства эмульгированных битумных смесей холодного ресайклинга, изготовленных различными методами уплотнения. Устойчивость. 2019;11:3483. doi: 10.3390/su11123483. [CrossRef] [Google Scholar]

Устойчивость. 2019;11:3483. doi: 10.3390/su11123483. [CrossRef] [Google Scholar]

6. Браун Э. Р. Плотность асфальтобетона: сколько нужно? трансп. Рез. Рек. Дж. Трансп. Рез. Доска. 1990;1282:27–32. [Google Scholar]

7. Пратико Ф., Вайана Р. Исследование объемных и поверхностных свойств слоев износа. Констр. Строить. Матер. 2013; 38: 766–775. doi: 10.1016/j.conbuildmat.2012.090,021. [CrossRef] [Google Scholar]

8. Финн Ф.Н., Эппс Дж.А. Уплотнение асфальтобетона горячей смеси. Техасский транспортный институт; Колледж-Стейшн, Техас, США: 1980. Отчет об исследовании 214-21. [Google Scholar]

9. Вощук А., Франус В. Свойства теплой асфальтобетонной смеси с добавками клиноптилолита и цеолита Na-P1. Констр. Строить. Матер. 2016; 114: 556–563. doi: 10.1016/j.conbuildmat.2016.03.188. [CrossRef] [Google Scholar]

10. Вощук А., Франус В. Обзор применения цеолитных материалов в технологиях производства теплых асфальтобетонных смесей. заявл. науч. 2017;7:293. doi: 10. 3390/app7030293. [CrossRef] [Google Scholar]

3390/app7030293. [CrossRef] [Google Scholar]

11. Airey G., Collop A. Механическая и структурная оценка лабораторных и полевых асфальтобетонных смесей. Междунар. Дж. Тротуар Инж. 2014;17:50–63. doi: 10.1080/10298436.2014.925551. [CrossRef] [Google Scholar]

12. Маллик Р. Б. Использование гираторного катка Superpave для определения характеристик горячего асфальта. трансп. Рез. Рек. Дж. Трансп. Рез. Доска. 1999;1681:86–96. дои: 10.3141/1681-11. [CrossRef] [Google Scholar]

13. EN 12697-31; Битумные смеси. Методы испытаний асфальтобетонных смесей. Подготовка образцов с помощью вращательного компактора. Польский комитет по стандартизации; Варшава, Польша: 2007 г. [Google Scholar]

14. Руководство по проектированию смесей Superpave. Департамент США Транспортная Фед. Хайв. Адм.; Вашингтон, округ Колумбия, США: 2001. [Google Scholar]

15. Тао М., Маллик Р. Б. Влияние добавок к теплому асфальту на удобоукладываемость и механические свойства регенерированного асфальтового покрытия. трансп. Рез. Рек. Дж. Трансп. Рез. Доска. 2009 г.;2126:151–160. дои: 10.3141/2126-18. [CrossRef] [Google Scholar]

трансп. Рез. Рек. Дж. Трансп. Рез. Доска. 2009 г.;2126:151–160. дои: 10.3141/2126-18. [CrossRef] [Google Scholar]

16. Хомич-Ковальска А., Гардзейчик В., Ивански М.М. Влагостойкость и уплотняемость асфальтобетона, полученного по технологии полутеплой асфальтобетонной смеси с вспененным битумом. Констр. Строить. Матер. 2016; 126:108–118. doi: 10.1016/j.conbuildmat.2016.09.004. [CrossRef] [Google Scholar]

17. Георгиу П., Сидерис Л., Лоизос А. Оценка влияния вращательного и полевого уплотнения на внутреннюю структуру асфальтобетонной смеси. Матер. Структура 2015;49: 665–676. doi: 10.1617/s11527-015-0528-3. [CrossRef] [Google Scholar]

18. Тапкин С., Кескин М. Анализ колейности образцов модифицированного полипропиленом асфальта диаметром 100 мм с использованием вращательных уплотнителей и компакторов Маршалла. Матер. Рез. 2013; 16: 546–564. doi: 10.1590/S1516-14392013005000016. [CrossRef] [Google Scholar]

19. Lee S.-J., Amirkhanian S., Putman B.J., Kim K.W. Лабораторное исследование влияния уплотнения на объемные и колейные свойства битумных смесей CRM. Дж. Матер. Гражданский англ. 2007;19: 1079–1089. doi: 10.1061/(ASCE)0899-1561(2007)19:12(1079). [CrossRef] [Google Scholar]

Лабораторное исследование влияния уплотнения на объемные и колейные свойства битумных смесей CRM. Дж. Матер. Гражданский англ. 2007;19: 1079–1089. doi: 10.1061/(ASCE)0899-1561(2007)19:12(1079). [CrossRef] [Google Scholar]

20. Яскула П. Влияние эффективности уплотнения на межслойное сцепление слоев асфальта; Материалы 9-й Международной конференции по инженерной экологии; Вильнюс, Литва. 22–23 мая 2014 г.; [CrossRef] [Google Scholar]

21. Xin H., Brown H.R., Naficy S., Spinks G.M. Зависящие от времени механические свойства прочных ионно-ковалентных гибридных гидрогелей. Полимер. 2015;65:253–261. doi: 10.1016/j.polymer.2015.03.079. [CrossRef] [Google Scholar]

22. Асфальтовые покрытия на дорогах государственного значения, Технические требования WT-2 часть I. Главное управление автомобильных дорог и автомагистралей государственного значения; Варшава, Польша: 2014. [Google Scholar]

23. Луо С., Цянь З., Ян С., Ван Х. Разработка гессоасфальтовых смесей на основе свойств гессоасфальтовых вяжущих, мастик и смесей. Констр. Строить. Матер. 2017; 156: 131–141. doi: 10.1016/j.conbuildmat.2017.08.171. [CrossRef] [Google Scholar]

Констр. Строить. Матер. 2017; 156: 131–141. doi: 10.1016/j.conbuildmat.2017.08.171. [CrossRef] [Google Scholar]

24. Эскинас А.Р., Рамос С., Хименес Дж.Р., Фернандес Дж., Де Брито Дж.М.К.Л. Механические свойства самоуплотняющегося бетона, приготовленного с регенеративным наполнителем, полученным на заводах по производству горячей асфальтобетонной смеси. Констр. Строить. Матер. 2017; 131:114–128. doi: 10.1016/j.conbuildmat.2016.11.063. [Перекрестная ссылка] [Академия Google]

25. Петерсон Р.Л., Махбуб К., Андерсон Р.М., Масад Э., Ташман Л. Сравнение данных вращательного уплотнителя Superpave с полевыми кернами. Дж. Матер. Гражданский англ. 2004; 16:78–83. doi: 10.1061/(ASCE)0899-1561(2004)16:1(78). [CrossRef] [Google Scholar]

26. Smith B.C., Diefenderfer B.K. Сравнение ядерных и неядерных устройств для измерения плотности дорожного покрытия. трансп. Рез. Рек. Дж. Трансп. Рез. Доска. 2008; 2081: 121–129. дои: 10.3141/2081-13. [CrossRef] [Google Scholar]

27. Micaelo R., Azevedo M.C., Ribeiro J. Оценка уплотнения горячей асфальтобетонной смеси с полевыми испытаниями. Балт. Дж. Роуд Бридж. англ. 2014;9: 306–316. doi: 10.3846/bjrbe.2014.37. [CrossRef] [Google Scholar]

Micaelo R., Azevedo M.C., Ribeiro J. Оценка уплотнения горячей асфальтобетонной смеси с полевыми испытаниями. Балт. Дж. Роуд Бридж. англ. 2014;9: 306–316. doi: 10.3846/bjrbe.2014.37. [CrossRef] [Google Scholar]

28. Коммури С., Заман М. Новый анализатор уплотнения асфальта на основе нейронных сетей. Междунар. Дж. Тротуар Инж. 2008; 9: 177–188. doi: 10.1080/10298430701232018. [CrossRef] [Google Scholar]

29. Коммури С., Май А.Т., Заман М. Интеллектуальный анализатор уплотнения на основе нейронной сети для оценки качества уплотнения горячих асфальтовых смесей. Дж. Констр. англ. Управление 2011; 137: 634–644. doi: 10.1061/(ASCE)CO.1943-7862.0000343. [Перекрестная ссылка] [Академия Google]

30. Пратико Ф., Вайана Р., Моро А. Зависимость объемных параметров горячих асфальтобетонных смесей от методов испытаний. Дж. Матер. Гражданский англ. 2014; 26:45–53. doi: 10.1061/(ASCE)MT.1943-5533.0000802. [CrossRef] [Google Scholar]

31. EN 933-1 Испытания геометрических свойств заполнителей. Определение гранулометрического состава. Метод просеивания. Польский комитет по стандартизации; Варшава, Польша: 2012. [Google Scholar]

Определение гранулометрического состава. Метод просеивания. Польский комитет по стандартизации; Варшава, Польша: 2012. [Google Scholar]

32. EN 933-10 Тесты геометрических свойств заполнителей. Оценка штрафов. Классификация наполнителей (воздушное просеивание) Польский комитет по стандартизации; Варшава, Польша: 2009 г.. [Google Scholar]

33. EN 12697-6 Битумные смеси. Методы испытаний асфальтобетонных смесей. Определение насыпной плотности битумных образцов. Польский комитет по стандартизации; Варшава, Польша: 2012. [Google Scholar]

34. EN 12697-5 Битумные смеси. Методы испытаний. Определение максимальной плотности. Польский комитет по стандартизации; Варшава, Польша: 2018. [Google Scholar]

35. EN 12697-8 Битумные смеси. Методы испытаний. Определение пористости битумных образцов. Польский комитет по стандартизации; Варшава, Польша: 2018. [Google Scholar]

36. EN 12697-12 Битумные смеси. Методы испытаний. Определение водочувствительности битумных образцов. Польский комитет по стандартизации; Варшава, Польша: 2018. [Google Scholar]

Польский комитет по стандартизации; Варшава, Польша: 2018. [Google Scholar]

37. EN 12697-26 Битумные смеси. Методы испытаний. Жесткость. Польский комитет по стандартизации; Варшава, Польша: 2018. [Google Scholar]

38. Асфальтовые покрытия на дорогах государственного значения. Технические требования WT-2 часть II. Главное управление национальных дорог и автомагистралей; Варшава, Польша: 2016 г. [Google Scholar]

39. Вацкова П., Валентин Ю., Котоушова А. Влияние пониженной лабораторной скорости уплотнения на прочностные характеристики асфальтобетонных смесей. иннов. Инфраструктура. Раствор. 2017;3:1–8. doi: 10.1007/s41062-017-0111-6. [CrossRef] [Google Scholar]

40. Зулкати А., Дью В.Ю., Делай Д.С. Влияние наполнителей на свойства асфальтобетонных смесей. Дж. Трансп. англ. 2012; 138:902–910. doi: 10.1061/(asce)te.1943-5436.0000395. [CrossRef] [Google Scholar]

41. Melotti R., Santagata E., Bassani M., Salvo M., Rizzo S. Предварительное исследование физических и химических свойств золы биомассы, используемой в качестве заполнителей для битумных смесей. Управление отходами. 2013;33:1906–1917. doi: 10.1016/j.wasman.2013.05.015. [PubMed] [CrossRef] [Google Scholar]

Управление отходами. 2013;33:1906–1917. doi: 10.1016/j.wasman.2013.05.015. [PubMed] [CrossRef] [Google Scholar]

42. Cheung L.W., Dawson A.R. Влияние характеристик частиц и смесей на характеристики некоторых гранулированных материалов. трансп. Рез. Рек. Дж. Трансп. Рез. Доска. 2002; 1787: 90–98. дои: 10.3141/1787-10. [CrossRef] [Google Scholar]

43. Джуниор Дж.Л.О.Л., Бабадопулос Л.Ф.А.Л., Соарес Дж.Б. Влияние свойств формы заполнителя и адгезионной способности вяжущего к заполнителю на результаты испытаний на сжатие и растяжение/сжатие горячей асфальтобетонной смеси. Матер. Структура 2020; 53:1–15. doi: 10.1617/s11527-020-01472-1. [Перекрестная ссылка] [Академия Google]

44. Бернье А., Зофка А., Джосен Р., Махони Дж. Пилотный проект по укладке теплого асфальта в Коннектикуте. трансп. Рез. Рек. Дж. Трансп. Рез. Доска. 2012;2294:106–114. дои: 10.3141/2294-12. [CrossRef] [Google Scholar]

45. Ren J., Xing C., Tan Y., Liu N., Liu J., Yang L. Распределение пустот в цеолитотеплой асфальтобетонной смеси по данным рентгеновской компьютерной томографии. Материалы. 2019;12:1888. doi: 10.3390/ma12121888. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

Материалы. 2019;12:1888. doi: 10.3390/ma12121888. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

46. Ван Л.Б., Фрост Дж.Д., Шашидхар Н. Исследование микроструктуры смесей WesTrack по рентгеновским томографическим изображениям. трансп. Рез. Рек. Дж. Трансп. Рез. Доска. 2001; 1767: 85–9.4. дои: 10.3141/1767-11. [CrossRef] [Google Scholar]

47. Цзян В., Ша А., Сяо Дж. Экспериментальное исследование взаимосвязи между составом, микроскопическими пустотами и характеристиками пористого асфальтобетона. Дж. Матер. Гражданский англ. 2015;27:04015028. doi: 10.1061/(ASCE)MT.1943-5533.0001281. [CrossRef] [Google Scholar]

48. Xing C., Xu H., Tan Y., Liu X., Ye Q. Мезоструктурное свойство разрушения заполнителя в асфальтовой смеси на основе метода цифровой обработки изображений. Констр. Строить. Матер. 2019;200:781–789. doi: 10.1016/j.conbuildmat.2018.12.133. [CrossRef] [Google Scholar]

49. Сарсам С.И., Аль-Обайди М.К. Оценка влияния различных режимов уплотнения на свойства растяжения и температурную восприимчивость асфальтобетона. Междунар. J. Sci. Рез. Знай. 2014;2:297–305. doi: 10.12983/ijsrk-2014-p0297-0305. [CrossRef] [Google Scholar]

Междунар. J. Sci. Рез. Знай. 2014;2:297–305. doi: 10.12983/ijsrk-2014-p0297-0305. [CrossRef] [Google Scholar]

50. Хамеди Г.Х., Неджад Ф.М. Оценка влияния состава смеси и термодинамических параметров на чувствительность к влаге горячей асфальтобетонной смеси. Дж. Матер. Гражданский англ. 2017;29:04016207. doi: 10.1061/(asce)mt.1943-5533.0001734. [CrossRef] [Google Scholar]

51. Sanij H.K., Meybodi P.A., Hormozaky M.A., Hosseini S., Olazar M. Оценка производительности и чувствительности к влаге стеклосодержащей теплой асфальтобетонной смеси, модифицированной zycothermTM в качестве добавки, препятствующей расслоению. Констр. Строить. Матер. 2019;197:185–194. doi: 10.1016/j.conbuildmat.2018.11.190. [CrossRef] [Google Scholar]

52. Вощук А., Бандура Л., Франус В. Зола-унос как недорогой и экологически чистый наполнитель и ее влияние на свойства асфальтобетонных смесей. Дж. Чистый. Произв. 2019;235:493–502. doi: 10.1016/j.jclepro.2019.06.353. [CrossRef] [Google Scholar]

53. Нсири Н., Шин Т., Ли Х., Чо Н. Потенциал отходов устричных раковин в качестве нового бионаполнителя для горячего асфальта. заявл. науч. 2018;8:415. doi: 10.3390/app8030415. [CrossRef] [Google Scholar]

Нсири Н., Шин Т., Ли Х., Чо Н. Потенциал отходов устричных раковин в качестве нового бионаполнителя для горячего асфальта. заявл. науч. 2018;8:415. doi: 10.3390/app8030415. [CrossRef] [Google Scholar]

54. Хартман А.М., Гилкрист М.Д., Уолш Г. Влияние уплотнения смеси на косвенную жесткость при растяжении и усталость. Дж. Трансп. англ. 2001; 127:370–378. doi: 10.1061/(ASCE)0733-947X(2001)127:5(370). [Перекрестная ссылка] [Академия Google]

55. Ахмед К., Ирфан М., Ахмед С., Ахмед А., Хаттак А. Экспериментальное исследование характеристик прочности и жесткости горячей асфальтобетонной смеси (HMA) Procedia Eng. 2014;77:155–160. doi: 10.1016/j.proeng.2014.07.026. [CrossRef] [Google Scholar]

56. Халле М., Рукавина Т., Домитрович Дж. Влияние температуры на модуль жесткости асфальта; Материалы 5-го Евробитумного Конгресса Eurasphalt; Стамбул, Турция. 13–15 июня 2012 г.; стр. 13–15. [Google Scholar]

57. Вощук А., Врубель М., Франус В. Применение цеолитовых туфов в качестве минерального наполнителя в теплом асфальте. Материалы. 2019;13:19. doi: 10.3390/ma13010019. [PMC free article] [PubMed] [CrossRef] [Google Scholar]

Материалы. 2019;13:19. doi: 10.3390/ma13010019. [PMC free article] [PubMed] [CrossRef] [Google Scholar]

58. Абдулла М.Е., Камаруддин Н.Х.М., Даниэль Б.Д., Хассан Н.А., Хайнин М.Р., Таджудин С.А.А., Мадун А., Мапанги Р. Свойства модуля жесткости горячей смеси асфальт, содержащий отработанное моторное масло. ARPN Дж. Инж. заявл. науч. 2016;11:14089–14091. [Google Scholar]

59. Вощук А., Врубель М., Франус В. Влияние добавки отработанного моторного масла на свойства цеолит-вспененного асфальта. Материалы. 2019;12:2265. doi: 10.3390/ma12142265. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

Технология улучшения выбросов и эффективности асфальтобетонных заводов

промышленность настаивает на еще более строгих стандартах.

9 февраля 2023 г.

Брэндон Ноэль

Предоставлено асфальтосмесителями

Разговор о выбросах асфальтовых заводов может быть очень техническим и иногда запутанным. Однако с принятием нового законодательства, такого как Закон о снижении инфляции, появилось больше прямых стимулов, чем когда-либо, для повышения эффективности вашего производства, оценки слабых мест в используемых вами системах и их модернизации или модернизации для уменьшения вашего углеродного следа и общих выбросов.

В служебной записке с запросом комментариев по налоговым кредитам на энергетическую безопасность для производства , размещенной на веб-сайте правительства IRS, (2) раздел 48C(c)(1)(A)(ii) добавляет в список приемлемых проектов любой проект, -оснащает промышленный или производственный объект оборудованием, предназначенным для снижения выбросов парниковых газов не менее чем на 20% за счет установки определенных систем, в том числе за счет установки энергоэффективности и сокращения отходов производственных процессов.

Национальная ассоциация производителей асфальтовых покрытий (NAPA) поставила широко разрекламированную цель добиться нулевых выбросов углерода к 2050 году, и это замечательная, если не амбициозная цель, учитывая некоторые технологические инновации, которые могут потребоваться для такого скачка, исходя из того, на каком этапе находится отрасль. сегодня. Кроме того, речь идет не только об инновациях, но и об усыновлении. NAPA пришло к такому выводу в инвентаризации отраслевых выбросов, опубликованной в июне 2022 года9. 0003

0003

«Выбросы парниковых газов от колыбели до ворот могут быть сокращены на 24% по сравнению с выбросами 2019 года за счет внедрения определенных экологически предпочтительных технологий и методов», — говорится в отчете. «Даже при широком внедрении легкодоступных технологий и методов сокращения выбросов ПГ на 24% недостаточно для достижения нулевого уровня выбросов ПГ. Для достижения более значительного сокращения выбросов ПГ необходимо будет разработать и внедрить новые технологии и дополнительные инновационные методы. »

Правильное определение различий

Когда вы сталкиваетесь с задачей сокращения выбросов растений, возникает несколько безобидный вопрос, который может показаться очевидным на первый взгляд, но если внимательно его рассмотреть, ответ не так прост. Все ли заводские выбросы контролируются с помощью технологических (механических или химических) средств?

«Важно различать типы выбросов от объекта — технологические и неорганизованные. Мы также должны различать выбросы углерода и все другие выбросы», — сказала Кэтрин Саттон Чоат, директор IPS по документации продукции и соблюдению экологических норм в Astec Industries. «Мы можем эффективно контролировать все виды выбросов за счет применения подходящей технологии и выполнения рекомендуемых операционных процедур».

«Мы можем эффективно контролировать все виды выбросов за счет применения подходящей технологии и выполнения рекомендуемых операционных процедур».

Технологические выбросы означают выбросы от самих промышленных процессов, включающих химические или физические преобразования. Сюда входят все газы, выбрасываемые из выхлопной трубы. Неорганизованные выбросы — это те нежелательные и нежелательные выбросы газов, паров и/или других твердых частиц, которые не являются частью этого обычного процесса преобразования. Подумайте о синем дыме, пыли и других мелких частицах, которые могут улетучиваться и разноситься по заводу. К контролируемым первичным технологическим выбросам относятся:

- оксиды азота (NO x )

- окись углерода (CO)

- двуокись углерода (CO 2 )

- твердые частицы 149 ) в первую очередь вызванные окислением связанной с топливом серы и летучих органических соединений (ЛОС) возникают из-за паров несгоревшего асфальта, когда жидкий битум вводится в барабанные смесители.

На любом асфальтовом заводе может быть несколько источников этих выбросов, но, как правило, наибольший вклад в эти выбросы вносят барабанные смесители из-за сушильных горелок и потребляемого ими топлива. Имеется в виду как тип, так и объем потребляемого топлива. Нагреватели горячего масла, поток выхлопных газов завода и выбросы от нагретого вяжущего асфальтобетона и конечных асфальтовых смесей должны учитываться. Однако, по словам Чоата, «общие выбросы от асфальтового вяжущего, связанные с заполнением силоса и погрузкой грузовиков, более распространены. чем выбросы от обогревателя на горячем масле, даже если он работает круглый год».

Если барабанные смесители и их горелки являются основным источником парниковых газов, то что можно с этим поделать? Для высыхания заполнителей требуется большое количество тепла, что позволяет производить надлежащее асфальтовое покрытие.

Управление процессом

Что входит, то и выходит

Это основополагающая концепция понимания выбросов и парниковых газов.

Топливо, используемое для нагрева асфальтобетонной смеси и питания горелок, находится на переднем крае борьбы с выбросами. Некоторые источники топлива лучше и чище, чем другие. Какое топливо лучше снижает порог?

Топливо, используемое для нагрева асфальтобетонной смеси и питания горелок, находится на переднем крае борьбы с выбросами. Некоторые источники топлива лучше и чище, чем другие. Какое топливо лучше снижает порог?«Самые низкие уровни NO x достигаются при использовании природного газа. Он горит холоднее, чем нефть, и не содержит азота, что делает его по своей природе более низким источником NO x », — сказал Деннис Хант, старший вице-президент Gencor. .

На самом деле, согласно реестру NAPA, производство асфальта уже является лидером среди всех промышленных секторов, когда речь идет о потреблении природного газа в качестве топлива в процентах от общего потребления. Но их исследование показало, что еще есть возможности для значительного улучшения. NAPA заявило, что, когда природный газ недоступен, вместо него заводы обычно сжигают отработанное масло или дизельное топливо. Однако существует растущий рынок использования сжиженного природного газа (СПГ).

По их базовой оценке, в среднем заводы использовали 69% природного газа в общем потреблении топлива, и видит долгосрочную цель в смещении этой стрелки к 90%.

По их базовой оценке, в среднем заводы использовали 69% природного газа в общем потреблении топлива, и видит долгосрочную цель в смещении этой стрелки к 90%.Хант продолжил: «Использование горелок с низким NO x и горелок с низким NO x с рециркуляцией дымовых газов, введенной в область самой высокой температуры пламени, снижает температуру пламени от горелки, и эффективных средств управления горелкой являются текущими инструменты на месте, которые теперь эффективно используются для соблюдения самых строгих правил качества воздуха в округах для № x выбросы».

Эти устройства управления горелкой чрезвычайно важны, на самом деле, так же важны, как и тип топлива, которое вы выбираете. Джефф Микер, президент Meeker Equipment Company, сказал: «Промышленность действительно ужесточила первоначальные требования. для асфальтового завода. Это означает, что горелки и устройства управления горелками очень важны для асфальтового завода».

Современные устройства управления горелками таковы, что все точки воспламенения на заводе могут быть сохранены в цифровом виде, чтобы, когда горелка открывается и начинает производить больше выбросы, он пытается поддерживать оптимальные выбросы для данного конкретного сжигания, возвращая их в желаемый диапазон.0003

Дополнительный элемент

Водород готов стать важным игроком во многих отношениях. В качестве альтернативы электромобилям грузовики, экскаваторы и другая тяжелая строительная техника с водородным двигателем могут снизить общий углеродный след при работе завода. По мнению некоторых экспертов, к 2030 году количество допустимого содержания водорода в существующих газопроводах может увеличиться до 20%.

Это далеко не «новая» технология, это чистое топливо, способное снизить выбросы парниковых газов. Водород легкий, энергоемкий и не производит прямых выбросов загрязняющих веществ и парниковых газов. «[Однако], когда водород добавляется к природному газу в количестве более 5% по объему, температура пламени будет повышаться, что приведет к увеличению выбросов парниковых газов из горелки, — предупредил Хант, — для компенсации необходимо предпринять меры по смягчению последствий, такие как рециркуляция дымовых газов, впрыск воды в технологии горелок с низким выбросом NOx».

Производители, которые смогут воспользоваться увеличением количества водорода, будут в более гибком положении и должны быть в курсе своих государственных и местных правил, касающихся его использования, поскольку правила продолжают развиваться.

Это электричество!

В январском выпуске журнала Asphalt Contractor за 2023 год в статье «Отопление включено» рассказывается об одном из лучших способов снижения энергопотребления. Из этой статьи: «Выбирая энергию для нагрева асфальта, важно смотреть на картину в целом. Стоимость единицы энергии для нагрева асфальта и нефти, безусловно, является частью головоломки, но это не единственная стоимость. — это тепловой КПД нагревателя. Небольшая разница в КПД может иметь большое значение в том, сколько топлива сжигает нагреватель за свой срок службы».

Джефф Микер упомянул о готовящемся к выпуску продукте его компании, который будет представлен на выставке ConEXPO в конце этого года: «Масло-теплоноситель с электрическим подогревом — это продукт, который, как мы знаем, будет полезен для отрасли с точки зрения планирования миссий», — он сказал.

«Установки разрешены на основе общего объема выбросов. Они добавляют нагреватель горячего масла, а также основную агрегатную горелку. Это существенно сократит выбросы нагревателя горячего масла по сравнению с горелками, работающими на газе или жидком топливе».

«Установки разрешены на основе общего объема выбросов. Они добавляют нагреватель горячего масла, а также основную агрегатную горелку. Это существенно сократит выбросы нагревателя горячего масла по сравнению с горелками, работающими на газе или жидком топливе».ALmix, а также Astec предлагают версии систем с электрическим обогревом для систем хранения переменного тока, которые действительно увеличивают потребляемую мощность установки. «Для поддержания температуры переменного тока в резервуарах используются электрические нагревательные элементы», — сказал Райдер Харман, менеджер по продажам ALmix. «Насосы и трубопроводы могут нагреваться с помощью тепловых кабелей и изолироваться, или системы горячего масла, нагреваемые за счет тепла поглотителя, также могут использоваться в этих электрических приложениях, в зависимости от предпочтений заказчика». ALmix также предлагает такие типы электрических систем обогрева на переносных резервуарах переменного тока. Эти системы электрообогрева позволяют сократить выбросы от горелки нагревателя горячего масла, которую они заменяют, и часто их проще эксплуатировать и обслуживать, чем традиционные нагреватели горячего масла.

Корректировки на лету

Если говорить о повышении энергоэффективности, то сегодня на рынке доступно много капиталовложений. По данным NAPA, частотно-регулируемые приводы (ЧРП) для двигателей, насосов и вентиляторов могут существенно снизить потребление электроэнергии. Gencor, Astec, ALmix и Meeker, а также другие компании могут оснащать свои собственные версии частотно-регулируемых приводов, которые направлены на улучшение общих потребностей в топливе основных горелок, делая нагрев и сушку заполнителей более эффективными, что приводит к последующее снижение потребности в электроэнергии, поскольку объем воздуха, направляемый рукавным вентилятором, уменьшается. Даже небольшое уменьшение объемов воздуха может дать значительные результаты.

В более подробном объяснении того, как частотно-регулируемые приводы используются на современных асфальтовых заводах, система управления ALmix Insignia предлагает преимущества на нескольких этапах производственного процесса, которые в совокупности обеспечивают еще большую эффективность и необходимую гибкость на заводе, позволяя заводу работать эффективно на различных уровнях производства.

- Барабанный миксер : Позволяет производителям регулировать скорость вращения барабанного миксера. Полезно при производстве смесей РАП с высоким процентным содержанием и теплых асфальтобетонных смесей, позволяя изменять характеристики завесы заполнителя.

- Скребковый конвейер : Управляет скоростью наклонного скребкового пластинчатого конвейера, что позволяет уменьшить износ конвейера за счет работы на более низких скоростях во время медленных производственных циклов. Это также поддерживает уровень смеси в планках, массу и, как следствие, лучше поддерживает температуру смеси.

- Вытяжка рукавного фильтра : заслонка вентилятора не требуется. Вентилятор рукавного фильтра регулируется одним нажатием кнопки. Вентилятор работает точно с той скоростью, которая необходима для желаемого перепада давления в рукавном фильтре.

- Горелка : турбонагнетатель горелки можно настроить на отслеживание конкретных температур процесса и автоматическую регулировку производительности по мере необходимости на основе данных завода в режиме реального времени, включая температуру смеси, температуру на входе в рукавный фильтр и температуру дымовой трубы.

Аналогичным образом компания Astec использует систему, называемую контроллером температуры штабеля V-Pack, которая повышает эффективность производства за счет изменения скорости вращения барабана для поддержания заданной температуры штабеля во время производства. Установки, использующие эту систему, могут улучшить теплообмен с барабаном и значительно увеличить использование РАП. Еще одним улучшением эффективности процесса является их теплообменник StackPack для нагревателей горячего масла, который снижает расход топлива за счет предварительного нагрева воздуха для горения, поступающего в горелку.

В дополнение к своим системам VFD компания Gencor предлагает систему проектирования полетов барабанного смесителя Converta Flight, которая максимально повышает эффективность сушки, в которой обычно не требуется регулирование скорости вращения барабана.

Исправление в смеси

Это хороший момент, чтобы поднять саму смесь, потому что есть три основных аспекта асфальтобетонной смеси, которые были упомянуты вскользь до сих пор, но на самом деле не выделены и не объяснены подробно.

Ни один из них не является революционным, но, возможно, один или несколько из них не используются в полной мере на вашем предприятии. Как упоминалось ранее, никогда не было лучшей среды для настройки, модернизации или улучшения вашего процесса. Воспользуйтесь преимуществами государственных льгот, пока они доступны, и будьте на шаг впереди.

Ни один из них не является революционным, но, возможно, один или несколько из них не используются в полной мере на вашем предприятии. Как упоминалось ранее, никогда не было лучшей среды для настройки, модернизации или улучшения вашего процесса. Воспользуйтесь преимуществами государственных льгот, пока они доступны, и будьте на шаг впереди.Три аспекта смеси, которые могут оказать наибольшее влияние на выбросы, — это теплая (WMA) смесь по сравнению с горячей асфальтобетонной смесью, влажность исходного заполнителя и RAP. Согласно NAPA, было продемонстрировано, что технологии WMA снижают расход топлива горелки на 1100 БТЕ/°F/тонну, и только WMA может объяснить снижение температуры асфальтовой смеси не менее чем на 30 градусов по Фаренгейту. Расчетная температура смеси может быть снижена с 300 градусов по Фаренгейту до 260-270 градусов по Фаренгейту, снижая расход топлива на целых 20%, теперь устанавливая стандарт для отрасли. Меньше топлива означает значительное снижение выбросов CO 9 в дымовых трубах.

0148 2 , NOx и ЛОС.

0148 2 , NOx и ЛОС.«Зеленая система Astec, которая механически вспенивает жидкий асфальт, не только обеспечивает более низкий расход топлива и уменьшает углеродный след, но и связанное с этим снижение производственной температуры также снижает выбросы углеводородов в виде синего дыма», — пояснил Тревор Вагонер, менеджер по продукции отдела устойчивого развития. для Astec Industries.

Система теплых смесей ALmix WarmWare работает аналогичным образом и может также дать подрядчикам дополнительные преимущества, такие как снижение запаха на заводе, улучшение удобоукладываемости смеси и увеличение расстояния транспортировки смеси.

По словам Ханта, переход на WMA дает много других производственных преимуществ, помимо сокращения выбросов. «Оказывается, это отличный инструмент для нанесения покрытий на сложные для покрытия конструкции из смесей, такие как большие камни», — сказали они. «Процесс Gencor Ultrafoam — это инструмент для улучшения удобоукладываемости смесей с высоким содержанием РАП, которые считаются «жесткими смесями» при нормальных расчетных температурах смеси или смесях с пониженной температурой.

Выбросы заводского синего дыма снижаются, и он значительно снижает выбросы при укладке на дороге. , повышая при этом комфорт и безопасность работников.

Выбросы заводского синего дыма снижаются, и он значительно снижает выбросы при укладке на дороге. , повышая при этом комфорт и безопасность работников. Не очень секретный соус

Пожалуй, одним из самых удивительных аспектов энергопотребления и, следовательно, общего контроля выбросов является надлежащее хранение и уход за первичными заполнителями и РАП. На самом деле, это может привести к наибольшему соотношению выгод и затрат. Например, исследование NAPA, проведенное в июне 2022 года, показало, что на каждый 1% снижения влажности заполнителя средняя энергоемкость производства асфальтобетонных смесей снижается на 27 100 БТЕ/т.

Проезжая мимо любого завода по производству асфальта, вы, вероятно, увидите огромные кучи РАП, хранящиеся там, где они могут поместиться. Этим деталям следует уделить больше внимания

«Одной из лучших технологий, доступных производителю асфальта, является эффективное управление запасами», — сказал Вагонер. «Уменьшение влажности заполнителей, питающих асфальтный завод, может привести к значительному повышению тепловой энергии, необходимой для горелки».

Обычные способы снижения влажности заполнителя – это наклон уклона и устройство дренажа под сваями-накопителями, укладка тротуарной плитки под ними и/или строительство конструкций, которые их покрывают или размещают. Когда это сочетается с некоторыми другими элементами управления, связанными с процессом, которые мы обсуждали, это может означать снижение необходимого тепло как минимум на 20 %.

Gencor делает еще один шаг вперед с технологией Ultradrum Advanced Rap Entry. «Он использует конвективное тепло зоны горения для предварительного нагрева и ускорения выделения внутренней влаги в переработанном дорожном покрытии, — сказал Хант. через зону горения, поглощая кондуктивную, лучистую и конвективную энергию, контролируя и предотвращая перегрев. Это позволяет использовать 50% RAP при более низких совокупных температурах».

Другие неорганизованные выбросы

Может показаться, что это было давно, но в начале мы обсудили разницу между технологическими и неорганизованными выбросами на асфальтовых заводах.

Очевидно, что технологические выбросы разнообразны, а способы их сокращения многочисленны и постоянно расширяются. Технологии продолжают развиваться и нуждаются в дальнейших инновациях для достижения поставленных отраслью целей по чистому нулевому выбросу углерода. Но мы не можем игнорировать и другую сторону медали, потому что сегодня для вашего растения доступно множество улучшений.

Очевидно, что технологические выбросы разнообразны, а способы их сокращения многочисленны и постоянно расширяются. Технологии продолжают развиваться и нуждаются в дальнейших инновациях для достижения поставленных отраслью целей по чистому нулевому выбросу углерода. Но мы не можем игнорировать и другую сторону медали, потому что сегодня для вашего растения доступно множество улучшений.«Выбросы пыли и мелких твердых частиц контролировались рукавными фильтрами в течение многих лет, — сказал Харман. «В мешочных фильтрах ALmix используется вращающийся очиститель с обратным потоком воздуха для очистки мешков во время производства, что позволяет производить бережную очистку мешков без использования сжатого воздуха. Мы предлагаем почти безграничные возможности измерения, хранения и возврата пыли, чтобы помочь подрядчикам управлять различными объемами. и типы пыли на заводе. В разных штатах действуют разные требования к обращению с пылью, но общая цель здесь состоит в том, чтобы не допустить попадания пыли и мелких твердых частиц в воздух вокруг завода и максимально повторно использовать их в смешанных продуктах».

Параллельно с этим компания Gencor разработала рукавную фильтрующую систему Ultraflo, которая соответствует и превосходит некоторые из самых строгих правил и требований по сбору пыли в отношении выбросов твердых частиц PM 2,5 и PM 10.

Что еще предстоит

Исследование показывает, что даже со всеми технологиями, планированием и внедрением, обсуждаемыми здесь, еще многое предстоит преодолеть. Подавляющее большинство выбросов, связанных с промышленностью, происходит до или после производственного процесса, поэтому обсуждение этого вопроса придется отложить до следующего раза.

Однако следует отметить, что, согласно отчету NAPA, «с точки зрения сырья производство асфальтового вяжущего является наиболее значительным источником выбросов парниковых газов на входе в асфальтовую смесь, составляя 94% выбросов, связанных с сырьем (A1 ) и 53% выбросов от колыбели до ворот».

Кроме того, 63% выбросов ПГ, связанных с производством вяжущих, приходится на добычу сырой нефти.

Суть дела, опять же, в том, что зависимость от ископаемого топлива продолжает привязывать промышленность и всю нашу промышленную экономику к нежелательному экологическому результату. Асфальтовая промышленность, NAPA и ее цели достойны восхищения и служат примером для подражания. Поскольку подавляющее большинство дорог в Америке вымощено асфальтом, есть надежда, что это повлияет на дальнейшие устойчивые инновации.

Суть дела, опять же, в том, что зависимость от ископаемого топлива продолжает привязывать промышленность и всю нашу промышленную экономику к нежелательному экологическому результату. Асфальтовая промышленность, NAPA и ее цели достойны восхищения и служат примером для подражания. Поскольку подавляющее большинство дорог в Америке вымощено асфальтом, есть надежда, что это повлияет на дальнейшие устойчивые инновации.Gencor Industries Inc.

Meeker Equipment Co. Inc.

ARM Pavement Services: другой вид семейного бизнеса

003

Астек представит новые решения для дорожного строительства на выставке CONEXPO 2023

Что нужно знать каждому в асфальтовой промышленности об EPD

Максимизируйте производительность с помощью нагревателей песка ADM, начиная с 90–210 TPH

Как защита от износа повышает устойчивость асфальта

Hops & Highways S3 E01: Прямая трансляция с выставки CONEXPO 2023

Звено ремня 220 Система управления X4S дает операторам лучшее из обоих миров

Оригинальная новая система управления на Link-Belt 220 X4S сочетает в себе ощущение управления пилотом с настройкой E/H.

Топливо, используемое для нагрева асфальтобетонной смеси и питания горелок, находится на переднем крае борьбы с выбросами. Некоторые источники топлива лучше и чище, чем другие. Какое топливо лучше снижает порог?

Топливо, используемое для нагрева асфальтобетонной смеси и питания горелок, находится на переднем крае борьбы с выбросами. Некоторые источники топлива лучше и чище, чем другие. Какое топливо лучше снижает порог? По их базовой оценке, в среднем заводы использовали 69% природного газа в общем потреблении топлива, и видит долгосрочную цель в смещении этой стрелки к 90%.

По их базовой оценке, в среднем заводы использовали 69% природного газа в общем потреблении топлива, и видит долгосрочную цель в смещении этой стрелки к 90%.

«Установки разрешены на основе общего объема выбросов. Они добавляют нагреватель горячего масла, а также основную агрегатную горелку. Это существенно сократит выбросы нагревателя горячего масла по сравнению с горелками, работающими на газе или жидком топливе».

«Установки разрешены на основе общего объема выбросов. Они добавляют нагреватель горячего масла, а также основную агрегатную горелку. Это существенно сократит выбросы нагревателя горячего масла по сравнению с горелками, работающими на газе или жидком топливе».

Ни один из них не является революционным, но, возможно, один или несколько из них не используются в полной мере на вашем предприятии. Как упоминалось ранее, никогда не было лучшей среды для настройки, модернизации или улучшения вашего процесса. Воспользуйтесь преимуществами государственных льгот, пока они доступны, и будьте на шаг впереди.

Ни один из них не является революционным, но, возможно, один или несколько из них не используются в полной мере на вашем предприятии. Как упоминалось ранее, никогда не было лучшей среды для настройки, модернизации или улучшения вашего процесса. Воспользуйтесь преимуществами государственных льгот, пока они доступны, и будьте на шаг впереди. 0148 2 , NOx и ЛОС.

0148 2 , NOx и ЛОС. Выбросы заводского синего дыма снижаются, и он значительно снижает выбросы при укладке на дороге. , повышая при этом комфорт и безопасность работников.

Выбросы заводского синего дыма снижаются, и он значительно снижает выбросы при укладке на дороге. , повышая при этом комфорт и безопасность работников.

Очевидно, что технологические выбросы разнообразны, а способы их сокращения многочисленны и постоянно расширяются. Технологии продолжают развиваться и нуждаются в дальнейших инновациях для достижения поставленных отраслью целей по чистому нулевому выбросу углерода. Но мы не можем игнорировать и другую сторону медали, потому что сегодня для вашего растения доступно множество улучшений.

Очевидно, что технологические выбросы разнообразны, а способы их сокращения многочисленны и постоянно расширяются. Технологии продолжают развиваться и нуждаются в дальнейших инновациях для достижения поставленных отраслью целей по чистому нулевому выбросу углерода. Но мы не можем игнорировать и другую сторону медали, потому что сегодня для вашего растения доступно множество улучшений.

Суть дела, опять же, в том, что зависимость от ископаемого топлива продолжает привязывать промышленность и всю нашу промышленную экономику к нежелательному экологическому результату. Асфальтовая промышленность, NAPA и ее цели достойны восхищения и служат примером для подражания. Поскольку подавляющее большинство дорог в Америке вымощено асфальтом, есть надежда, что это повлияет на дальнейшие устойчивые инновации.

Суть дела, опять же, в том, что зависимость от ископаемого топлива продолжает привязывать промышленность и всю нашу промышленную экономику к нежелательному экологическому результату. Асфальтовая промышленность, NAPA и ее цели достойны восхищения и служат примером для подражания. Поскольку подавляющее большинство дорог в Америке вымощено асфальтом, есть надежда, что это повлияет на дальнейшие устойчивые инновации.