Содержание

Изготовление болтов: технологии, марки стали, техпроцесс

Время прочтения статьи: 20 минут

Автор статьи: pkmetiz.ru

Содержание

- 1 Болты — востребованные метизы

- 2 Заготовка для изготовления крепежа — какой должна быть?

- 3 Технологическое изготовление болта

- 3.1 Изготовление на токарно-винторезном станке

- 3.2 Изготовление болтов холодной штамповкой

- 3.3 Изготовление болтов горячей штамповкой

Болт — это крепежный элемент, который широко применяется в строительстве, производстве технических приборов, бытовой техники, в машиностроении и во многих других областях. Как происходит изготовление детали болт на производстве и в условиях обычной мастерской, читайте в наше статье.

Болты — востребованные метизы

Деталь болт состоит из шляпки и шпильки (стержня) с наружной резьбой. Шляпка чаще всего имеет шестигранную форму. На головке может быть прямой или крестообразный шлиц. На многих разновидностях болтов шлиц отсутствует.

На многих разновидностях болтов шлиц отсутствует.

В болтовом соединении фиксация выполняется с помощью гайки, которую накручивают до нужного уровня на резьбу. Болтовое соединение появилось гораздо раньше сварки. Если сравнивать крепеж с помощью болтов и сварные швы, у болтового соединения есть следующие недостатки:

- При использовании болтового крепежа выше расход металла, чем при сварке.

- Прочность и долговечность болтового соединения зависит не только от прочности метиза, но и от баланса силы затяжки и плотности фиксации болта.

- Для обеспечения высокопрочного соединения требуется соответствие прочности резьбы болта и резьбы гайки. Любое несоответствие негативно сказывается на качестве крепежа.

- Нагрузка на болт при закручивании и при эксплуатации должна быть центрированная. Этот вид метизов не рассчитан на длительные нагрузки с изгибающим усилием.

- Болтовое соединение не такое прочное из-за отверстия.

При этом у болтов есть важные преимущества:

- Универсальность.

Болты можно найти везде: в сборке летательных аппаратов и в кухонной бытовой технике.

Болты можно найти везде: в сборке летательных аппаратов и в кухонной бытовой технике. - Простой монтаж. При затягивании следует учитывать материал, в который закручивается метиз. Для застопоривания резьбы (чтобы гайки не раскручивались) в условиях вибрации принято использовать анаэробные герметики.

- Надежность и длительный срок эксплуатации. Под каждый тип условий эксплуатации болтового соединения можно подобрать детали из соответствующего материала (легированные и углеродистые стали, латунь и другие сплавы).

- Возможность разобрать соединение за считаные минуты. В редких случаях происходит закисание головки болта: если использована деталь, не имеющая антикоррозийного покрытия, или в случае длительной эксплуатации крепежа.

Классификация болтов по конструктивным особенностям и сфере применения:

- Высокопрочные болты — крепежные изделия из легированных сталей (содержание углерода до 0,4%), работают на осевое растяжение.

Болты высокопрочные термически обрабатывают в специальных электрических печах для увеличения прочности и защиты деталей от коррозии. Для затягивания гаек на высокопрочных болтах необходим специальный ключ.

Болты высокопрочные термически обрабатывают в специальных электрических печах для увеличения прочности и защиты деталей от коррозии. Для затягивания гаек на высокопрочных болтах необходим специальный ключ. - Самонарезающие болты — изготавливаются из термоупрочненной стали. Крепеж не сквозной. Используются для крепления профлиста и прочих листовых материалов к каркасу, фахверку или обрешетке.

- Анкерные болты — передают растягивающее усилие с вертикальных конструктивных элементов на основание. Пример использования — закрепление оконной рамы внутри проема.

- Болты особой конструкции — болт анкерного типа с гайкой, рым-болт (на головке имеется проушина или кольцо), метизы с T-образной и U-образной головкой, с квадратной формой подголовка, изогнутые болты для фундамента. Метизы предназначены для конкретных задач.

По типу резьбы различают следующие виды болтов:

- С метрической резьбой — форма профиля резьбы равнобедренный треугольник.

- С трапециевидной резьбой — форма профиля резьбы трапеция.

- С упорной резьбой — профиль резьбы имеет форму треугольника с прямым углом у основания. Этот вид резьбы применяется для компенсации значительных нагрузок в боковых направлениях.

- С прямоугольной резьбой — такие болты используются при высоком давлении на крепежную деталь.

Если вы умеете обращаться с токарно-винторезным станком и нарезать резьбу плашкой, небольшую партию метизов можно сделать самостоятельно. Если же болты нужны в большом количестве, проще заказать партию изделий заводского качества или приобрести необходимый крепеж в магазине.

Заготовка для изготовления крепежа — какой должна быть?

Прежде чем приступить к технологическому процессу изготовления болта, необходимо определить его основные параметры:

- Диаметр резьбы (варьируется от 1,6 до 160 мм).

- Диаметр участка шпильки, на котором резьба отсутствует.

- Размер крепежа под ключ (обычно составляет 1,3-1,4 диаметра шпильки для шестигранных метизов).

- Длина шпильки, длина резьбы.

- Наличие отверстий, шлицов, углублений в головке.

- Уровень точности изготовления (повышенная, нормальная, грубая, классы А, В и С соответственно).

В качестве материала для будущего болта используется стальная заготовка. В зависимости от предназначения и класса прочности метиза, используются разные виды стали:

- Легированные стали марок А2 и А4.

- Стали закаленные и отпущенные, с присадками из бора, марганца или хрома.

- Коррозионно-стойкие стали (марки 20Х13, 20Х18Н10Т).

Болты изготавливают из сплавов цветных металлов (медь, латунь, бронза). Заготовки для дальнейшего нанесения резьбы на станке можно приобрести в магазинах крепежа. В условиях производства заготовки делают в промышленных масштабах методом штамповки. В качестве исходного материала при изготовлении болта на токарном станке используется стальной пруток, имеющий шестигранную либо цилиндрическую форму.

К качеству заготовок для заводской штамповки предъявляют более высокие требования. При оценке качества исходного сырья проверяют следующие параметры:

При оценке качества исходного сырья проверяют следующие параметры:

- Пластичность стали, прочностные и антикоррозийные характеристики.

- Наличие структурных дефектов (пузырей газа, включений неметаллов, неровностей поверхности).

Заготовки для холодной штамповки предварительно чистят от внешних дефектов механическим путем или прокаливанием. Для удаления ржавчины и жировых загрязнений заготовки выдерживают в растворе серной кислоты или в концентрированной соляной кислоте. Очищенные заготовки подвергают известкованию, затем наносят смазочный материал. Только после всех перечисленных манипуляций сырье поступает на штамповку. Для горячей штамповки заготовки нарезают с помощью ленточных станков. Исходное сырье проверяют также тщательно, как в случае с холодной штамповкой.

Технологическое изготовление болта

Существуют два принципиально разных метода изготовления этого вида крепежа:

- Точение — процесс изготовления болтов штучно или небольшими партиями из стального прутка на токарно-винторезном станке.

- Холодная или горячая штамповка в заводских условиях с последующей накаткой резьбы.

Процесс изготовления болтов независимо от метода состоит из следующих этапов:

- Подготовка металлического прутка (катанки).

- Нарезание заготовок нужной длины.

- Выполнение фаски на конце шпильки.

- Формовка головки болта.

- Нарезание резьбы.

На всех стадиях производства выполняется контроль качества. При изготовлении метизов по индивидуальному чертежу первая изготовленная деталь проверяется максимально тщательному контролю. При обнаружении отклонений от технического задания следует пересмотреть технологический процесс изготовления болта и найти причину несоответствия.

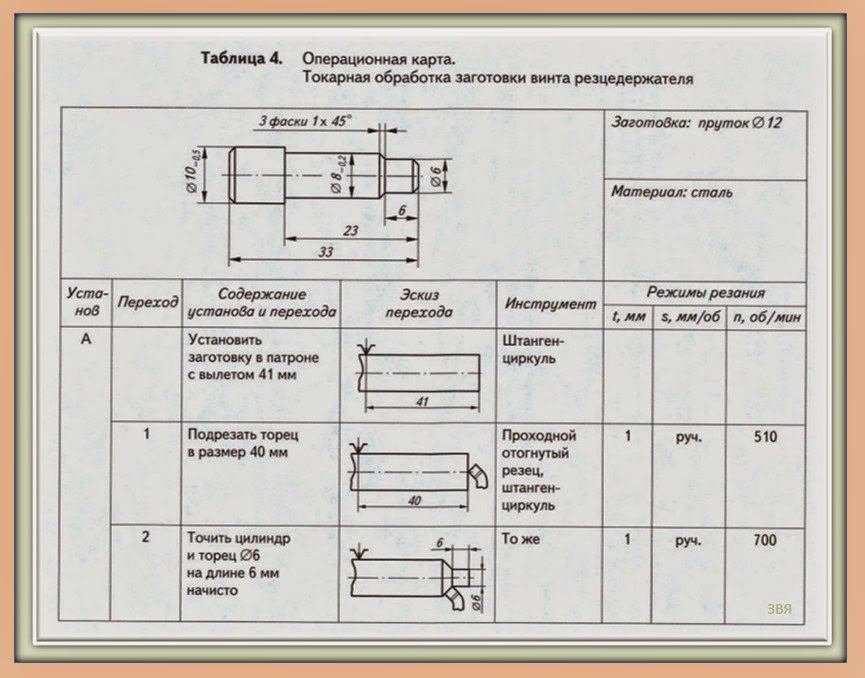

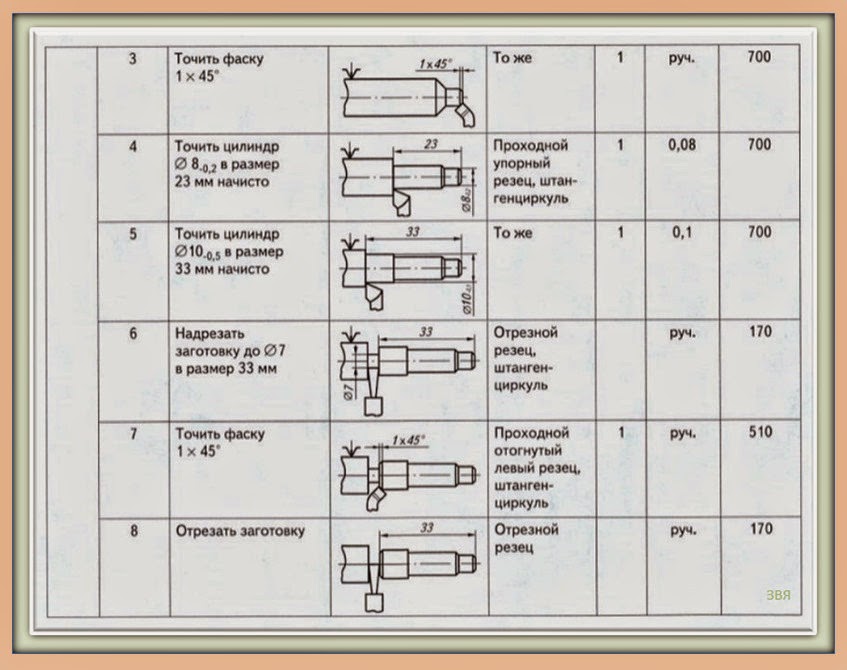

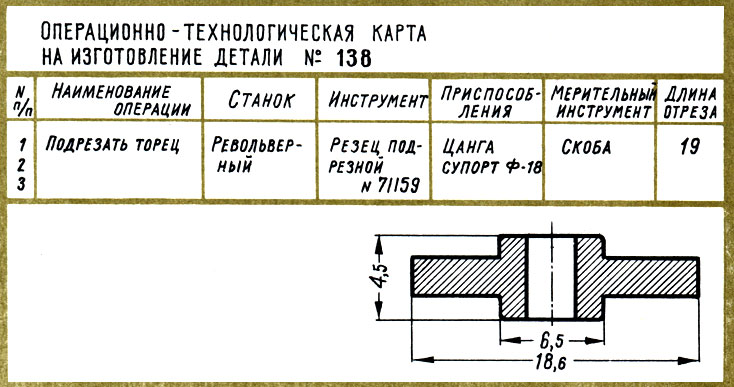

Изготовление на токарно-винторезном станке

Этапы и методы обработки заготовки зависят от типа исходного материала (шестигранный или цилиндрический пруток, характеристики металла), а также от степени точности заготовки. Горячекатанные заготовки обладают меньшей точностью, что исключает возможность точного центрирования будущей детали на токарно-револьверном станке или на станке с ЧПУ.

Техпроцесс изготовления детали болт на токарном станке из холоднотянутого шестигранного прутка делится на несколько этапов:

- От стального прутка с помощью ножовки по металлу отрезают заготовку нужной длины.

- Заготовку фиксируют в шестигранной цанге, чтобы головка детали не смесилась относительно центральной оси будущего болта.

- Подрезка торца прутка в размер, центрирование на токарно-винторезном станке.

- Обтачивание заготовки до получения заданных размеров, снятие фаски с помощью резцов.

- Нарезание резьбы с помощью плашки или

резьбового резца. - Обтачивание головки болта, снятие фаски.

- Обработка головки фрезой.

Если имеются особые требования к шестиграннику головки детали, техпроцесс изготовления болта на токарном станке усложняется. Чтобы исключить смещение оси головки относительно оси цилиндра, заготовку подвергают дополнительной обработке.

Изготовление болтов холодной штамповкой

Первый этап техпроцесса — подготовка металла к процессу штамповки:

- Поверхность заготовки должна быть ровной и блестящей.

Зачистку поверхности в условиях производства выполняют механически либо с помощью прокаливания.

Зачистку поверхности в условиях производства выполняют механически либо с помощью прокаливания. - Выполняется очистка от окалины и жировых загрязнений.

- Смазывания поверхности заготовки (предварительно поверхность металла покрывают подсмазочным слоем, перед волочением это обязательно).

Окалину с поверхности металлических заготовок обычно удаляют путем травления. Для этого пруток погружают в раствор серной или соляной кислоты определенной концентрации на время от 5 минут до получаса. Чтобы устранить травильный шлам, заготовки промывают в горячей воде. Если травление проводилось с помощью раствора серной кислоты, остатки смывают и нейтрализуют известкованием прутка.

Изготовление болтов из металлического прутка происходит без нагрева металла. Деформация заготовки при холодной штамповке сопровождается наклепом — увеличением механической прочности металла. Готовая деталь получается путем заполнения стандартного штампа заданной конфигурации материалом заготовки. Далее происходит высадка детали — извлечение готового металлического метиза из штампа.

Далее происходит высадка детали — извлечение готового металлического метиза из штампа.

Преимущества метода холодной штамповки при производстве болтов:

- Высокий уровень производительности техпроцесса.

- Максимальная чистота поверхностей деталей и точность типоразмеров.

- Изготовление болтов с диаметром стержня до 52 мм.

При выборе метода холодной штамповки следует учитывать соотношение размеров головки и диаметра стержня детали, а также соотношение диаметра головки к ее высоте и показатели относительной и истинной деформации. Если соотношения для перечисленных величин выше критических значений, следует рассмотреть возможность изготовления детали горячей штамповкой.

Изготовление болтов горячей штамповкой

Суть горячей штамповки заключается в осадке металла и к перераспределению его от середины к краям штампа. Если штамповка происходит в открытых штампах, образуется заусенец из металла (облой). Штамповка в закрытых штампах называется безоблойной. Техпроцесс изготовления детали болт с помощью горячей штамповки начинается с очистки и нарезания заготовок. Затем заготовки проходят полный цикл операций по превращению в прочный и надежный крепеж:

Техпроцесс изготовления детали болт с помощью горячей штамповки начинается с очистки и нарезания заготовок. Затем заготовки проходят полный цикл операций по превращению в прочный и надежный крепеж:

- Разогрев до 1000 градусов с помощью индуктора.

- Формирование головки детали с помощью ударного пресса.

- Снятие фаски на фрезерном станке.

- Нарезание резьбы на автоматическом станке.

Чтобы обеспечить высокую коррозийную стойкость крепежа, болты подвергают оцинковке. Этапы нанесения покрытия:

- Промывка деталей в горячей воде.

- Химическая очистка поверхности от окислов металла путем травления в соляной кислоте.

- Нейтрализация оставшейся кислоты с помощью повторной промывки водой.

- Погружение деталей в цинковый раствор, разогретый до температуры 450 градусов.

При химической гальванизации слой цинка на деталь осаждают в растворе электролита. Готовые болты полируют и устраняют механические дефекты.

Горячая штамповка обеспечивает высокие прочностные характеристики готовых метизов. В первую очередь это касается штамповки в закрытых штампах. Повышенная прочность объясняется тем, что волокна, ориентированные по форме контура штампа, не обрезаются вместе с заусенцем (безоблойная штамповка).

В первую очередь это касается штамповки в закрытых штампах. Повышенная прочность объясняется тем, что волокна, ориентированные по форме контура штампа, не обрезаются вместе с заусенцем (безоблойная штамповка).

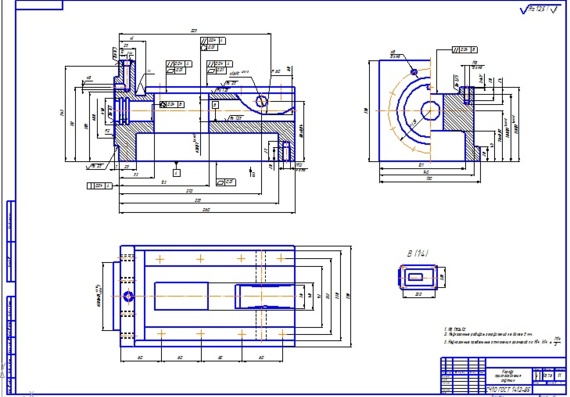

Изготовление деталей болт и гайка. Чертеж детали. Чертеж заготовки

Похожие презентации:

Технологический процесс обработки детали «Вал ротора»

Технология обработки типовых деталей машин

Разработка конструкции ёмкости – коагулятора вместимостью 0,6 м3 линии получения концентратов УНТ в полипропилене

Разработка технологического процесса изготовления детали «Шестерня»

Реконструкции цеха ремонта автомобилей с разработкой конструкции стенда для разборки шатунно-поршневой группы

Стандарт механической обработки детали 5910-9305268 «Кольцо»

Чертеж детали типа «вал»

Технологический процесс изготовления детали валик

Общие правила выполнения чертежей деталей

Слесарное дело и технические измерения

Технологический процесс изготовления детали «Палец

Чертеж детали

Чертеж заготовки

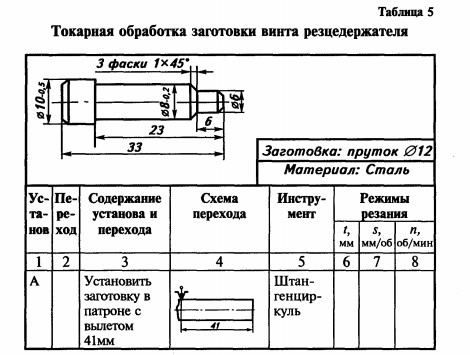

Установ А

005 Токарная операция

1. Установить заготовку

Установить заготовку

в трех кулачковый патрон и закрепить

длина — L 76 мм, диаметр — Ø 34мм

2 Подрезать торец Ø 34 мм на L 17

3 Точить

Ø32 мм на L 69

4 Точить Ø25 мм на L 50

5. Точить канавку Ø23 на длину L 50

6. Точить фаску 2×45°

7 Отрезать заготовку на L 66мм Ø32 мм

Установ Б

1 Переустановить заготовку, закрепить

2 Подрезать торец Ø 34 мм на L 17

3. Точить фаску 2×45

Детали «Болт» и «Гайка»

Болт — крепёжное изделие в виде стержня с наружной резьбой, как правило,

с шестигранной головкой под гаечный ключ, образующее соединение при

помощи гайки или иного резьбового отверстия.

Болтом скрепляются отдельные детали с помощью навинчивания на него

гайки.

Гайка — крепёжное изделие с резьбовым отверстием, образующее

соединение с помощью болта

Обычно гайки изготавливаются шестигранной формы под гаечный ключ,

но могут быть и квадратными, круглыми с насечкой.

Резьба в технике — чередующиеся выступы и впадины на поверхности

тел вращения, расположенные по винтовой линии. Является основным

Является основным

элементом резьбового соединения.

Шаг резьбы (Р) — это расстояние между соседними вершинами в миллиметрах.

Резьба бывает наружной (болты, винты, шпильки) и внутренней (гайки).

Резьбы бывают правыми которые завинчивают по ходу часовой стрелки, и

левыми, которые завинчивают против хода часовой стрелки.

Технологический процесс изготовления детали «Болт

« и «Гайка»

Чертеж детали болт

Эскиз заготовки для деталей болт и гайка

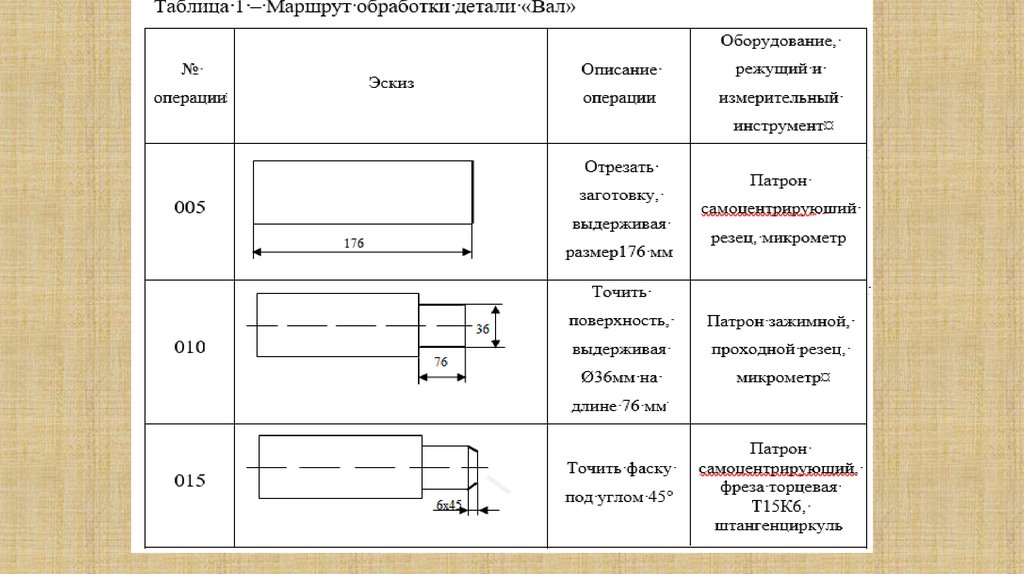

Последовательность выполнения операций

№

операци

и

Вид операции

005

Слесарная

Выбрать заготовку под ключ 17мм,

закрепить в тисках, отрезать на L 42мм

010

Установ А

Токарно- винторезная

1. Установить закрепить заготовку

2. Подрезать торец

3 точить поверхность Ø 12 мм L 50 мм

4 Точить заготовку Ø 12 мм L 30 мм

Эскиз

Инструменты и

приспособления

оборудование

Штангенциркуль,

ножовка по маралу,

тески, чертилка

ТВС модели 16К20,

трехкулачковый патрон,

штангенциркуль, резец

проходной упорный

Последовательность выполнения операций

Продолжение таблицы

№

операции

010

Вид операции

Эскиз

Инструменты и

приспособления

оборудование

5 Точить заготовку Ø 9,8 мм L 20 мм

6 Снять фаску 2×45° и отрезать заготовку L

40 мм

ТВС модели 16К20,

трехкулачковый патрон,

штангенциркуль, резец

проходной,

Резец отрезной

015

Слесарная

Нарезать резьбу М10

На L 15 мм

020

контроль

Тески, плашкодержатель,

плашка, штангенциркуль

Последовательность выполнения операций

Продолжение таблицы второй способ нарезания резьбы при изготовлении болта

№

операции

010

Вид операции

Инструменты,

приспособления,

оборудование

5 Точить заготовку Ø 9,8 мм L 20 мм

6 Точить фаску 2×45° и нарезать

резьбу М 10 на L 40 мм

6 Отрезать заготовку мм L 40 мм

015

Эскиз

контроль

ТВС модели 16К20,

трехкулачковый патрон,

штангенциркуль, резец

проходной

ТВС модели 16К20,

трехкулачковый патрон,

плашка и

плашкодержатель

Технологический процесс изготовления детали «Гайка»

Чертеж детали

Чертеж заготовки

Последовательность выполнения операций

№

операции

Вид операции

Эскиз

Инструменты и

приспособления

оборудование

005

010

ТВС модели 16К20,

трехкулачковый патрон,

штангенциркуль, резец

проходной упорный

4 Точить заготовку Ø 12 мм L 30 мм

Последовательность выполнения операций

№

операции

Вид операции

005

Слесарная

Выбрать заготовку под ключ 32 мм,

закрепить в тисках, отрезать на

L 40мм

010

Установ А

Токарно- винторезная

1. Установить закрепить заготовку

Установить закрепить заготовку

2. Подрезать торец, снять фаска

3 Сверлить сквозное отверстие Ø

31,4 мм L 40 мм.

4 Снять фаску 2×45

5 Нарезать резьбу М 22 на L 18 мм и

отрезать заготовку на L 18 мм

Эскиз

Инструменты ,

приспособления

оборудование

Штангенциркуль,

ножовка по

маралу, тески,

чертилка

ТВС модели 16К20,

трехкулачковый

патрон,

штангенциркуль,

резец проходной,

Сверло, развертка

Метчик

Последовательность выполнения операций

№

операции

Вид операции

Слесарная

1 Выбрать заготовку под ключ 32 мм,

закрепить в тисках

Эскиз

Инструменты ,

приспособления

оборудование

Штангенциркуль,

ножовка по маралу,

тески, чертилка

2. отрезать на L 40мм

3. Закрепить заготовку в тисках и

обработать торец (с 2-х сторон)

Тески , напильник

4. Накернить центр и сверлить

сквозное отверстие Ø 31,4 мм L 18,5

мм.

Тески, молоток, чертилка,

линейка, кернер , сверло,

дрель (коловорот)

5 Нарезать метрическую резьбу

М 22 на L 18 мм

Метчик, вороток,

угольник

005

6 Окончательная операция

Нарезание резьбы метчиком

а — метчик

3- хвостовик

2 — лезвия

1 — канавка

б- процесс нарезания

1 — заготовка

2-метчик

3- вороток

б — приём нарезания

а — плашка

1 — заготовка

2- плашка

3 — плашкодержатель

Опасности в работе

1. Травмирование осколками металла.

Травмирование осколками металла.

2. Травмирование при работе неисправным инструментом.

До начала работы

1. Наденьте спецодежду (фартук с нарукавниками или халат) и

головной убор (берет или косынку).Тщательно подберите волосы и

заправьте концы косынки.

2. При рубке металла наденьте очки.

3. Проверьте наличие инвентаря (совок, сетка, щетка для чистки

напильников, сиденье, подставная решетка).

4. Проверьте состояние инструмента индивидуального пользования,

разложите их в порядке, установленном учителем. В случае

неисправности инструмента сообщите об этом учителю.

5. Проверьте состояние верстачных тисков (губки тисков должны быть

плотно привинчены, насечка не сработана).

Во время работы

1. Прочно закрепите обрабатываемую деталь в тисках.

2. Рычаг тисков опускайте плавно, чтобы не получить травму рук.

2. Работу выполняйте только исправными инструментами.

English

Русский

Правила

Заготовка болта

СОДЕРЖАНИЕ

Введение

1 Маркетинг (обзор рынка). Исходных

Исходных

заготовок. Исходные данные для проектирования.

Выбор материала. Определение типа производства.

2 Проектирование технологического

процесса изготовления детали.

2.1 Формулировка служебного назначения

детали.

2.2 Анализ технических условий

на изготовление детали.

3 Проектирование

технологического процесса

детали (продолжение).

3.1 Анализ технологичности

конструкции детали.

3.2 Выбор и

экономическое обоснование

получения заготовки.

4 Проектирование технологического

процесса изготовления детали (продолжение).

4.1 Обоснование

последовательности выполнения

операций изготовления детали

и выбора баз.

4.2 Выбор методов

обработки поверхностей детали

и определение необходимого

переходов. Выбор технологического

оборудования.

5 Проектирование

технологического процесса

детали (продолжение).

5.1 Анализ вариантов

и выбор оптимального маршрута

обработки детали.

5.2 Расчет припусков

и межоперационных размеров

6 Проектирование технологического

процесса изготовления детали (продолжение).

6.1 Разработка

операций технологического

6.1.1 Выбор схемы

построения операций.

6.1.2 Выбор и

обоснование технологического

технологической оснастки, режущего

и контрольно-измерительного инструмента.

7 Проектирование

технологического процесса

детали (окончание).

7.1 Разработка

операций технологического

(окончание).

7.1.1 Расчет и

определение режимов резания

и норм времени на каждую

операцию.

7.1.2 Расчет технико-экономической

эффективности технологических операций.

8 Проектирование

и расчет технологической

8.1. Исходные

данные для разработки

приспособления.

8.2. Анализ и

уточнение схемы установки

выбор качества типа и взаимного расположения опор.

9. Проектирование

и расчет технологической

(продолжение).

9.1. Разработка

расчетной схемы

с учетом величин и направления действия составляющих

сил резания. Определение необходимой

силы зажима.

9.2. Силовой расчет приспособления.

10. Проектирование

и расчет технологической

(продолжение).

10.1. Расчет приспособления

на точность.

10.2. Проверочный

расчет на прочность.

11. Проектирование

и расчет технологической

(окончание).

11.1. Технико-экономическое обоснование

эффективности разработанного приспособления.

11.2. Описание

принципа работы

12. Оформление рабочей документации.

Технологическая документация. Маршрутная

карта изготовления детали. Операционные

карты изготовления детали. Карты операционных

эскизов. Карты технического контроля.

Спецификации технологической оснастки.

13. Упаковка и хранение. Реализация.

Реализация.

Эксплуатация. Ремонт и обслуживание.

Утилизация.

ВВЕДЕНИЕ

Болт – крепёжное изделие в виде стержня, как правило,

с шестигранной головкой и наружной резьбой, образующее соединение

при помощи гайки или резьбового отверстия. Болты

бывают самых различных модификаций, каждая

из которых имеет свое практическое назначение.

Чаще всего болты изготовлены из нержавеющей

стали, так как этот материал лучше всех

переносит влажность, при этом, не теряя

в качестве. Следовательно, болт не поддается

коррозии, разрушающей конструкции. Это

значительно увеличивает гигиенические

показатели болтов, которые могут сыграть

немалую роль в некоторых видах производства,

к примеру, текстильном и пищевом.

Процесс изготовления болта

холодной штамповкой начинается с подачи

стального прутка с бобины. Сначала пруток

пропускается через правильную машину

и фильеру, а затем режется на части. Полученные

заготовки подаются в штамповочную машину,

где производится их предварительная

формовка, штамповка круглой головки,

которой придается четырех- или шестигранная

форма. Затем на торцевой части заготовки

Затем на торцевой части заготовки

болта делается фаска, и наконец, с помощью

двух плашек нарезается резьба.

1 Маркетинг (обзор

рынка). Выбор исходных заготовок. Исходные

данные для проектирования. Выбор материала.

Определение типа производства

Данная деталь – «болт»,

выполнен в виде ступенчатого цилиндрического

стержня, на одном конце которого предусмотрена

метрическая резьба с крупным шагом, а

на другом поперечная торцевая канавка

глубиной 3 мм. При этом ступенчатость

болта начинается от максимального до

минимального диаметра. На наибольшем

диаметре детали выполнены две небольшие

фаски. Резьбовая часть предусмотрена

получить на наименьшем диаметре 16 мм,

длина которой должна быть 45 мм. По анализу

детали видно, что для ее изготовления

нет особых требований к шероховатости

и точности поверхности. Также ознакомившись

с чертежом детали, выяснили, что деталь

изготовлена из материала Сталь45 по ГОСТ

1050-88.

1. Деталь со

снятием небольших фасок и

нарезанием резьбы;

2. Деталь ступенчатая;

Деталь ступенчатая;

3. Сечение детали симметрично

представляет собой длинный

Исходя из этого можно

считать что, деталь имеет все базы

для ее изготовления и является технологичной.

Деталь по своим конструкторским

и технологическим признакам

относится к деталям общего применения,

имеет метрическую резьбу. Габаритные

размеры детали: длина 136 мм, диаметр 36

мм материал детали – сталь 45 по ГОСТ 1050-88

эта сталь является качественной калиброванной

сталью. Химический состав стали, и микроструктура

должны соответствовать требованиям ГОСТ

1050-88: 0,45 % — содержание углерода, 0,035%

— фосфора, 0,018% — серы и.т.д.

Назначение стали: детали средних размеров несложной

конструкции, к которым не предъявляются

требования к повышенной прочности и твердости.

Твердость детали остается

как в состоянии поставки проката,

поэтому обрабатываемость резанием

материала детали хорошая, подвод и

отвод инструмента удобный, производство

серийное, деталь технологична.

Болты бывают самых

различных модификаций, каждая из которых

имеет свое практическое назначение.

Чаще всего болты изготовлены

из нержавеющей стали, так как

этот материал лучше всех переносит влажность, при этом, не теряя

в качестве. Следовательно, болт не поддается

коррозии, разрушающей конструкции. Это

значительно увеличивает гигиенические

показатели болтов, которые могут сыграть

немалую роль в некоторых видах производства,

к примеру, текстильном и пищевом.

Процесс изготовления болта

холодной штамповкой начинается с подачи

стального прутка с бобины. Сначала пруток

пропускается через правильную машину

и фильеру, а затем режется на части. Полученные

заготовки подаются в штамповочную машину,

где производится их предварительная

формовка, штамповка круглой головки,

которой придается четырех- или шестигранная

форма. Затем на торцевой части заготовки

болта делается фаска, и наконец, с помощью

двух плашек нарезается резьба.

Лемешные используются для

крепления навесного оборудования для

сельскохозяйственных машин. Класс прочности:

Класс прочности:

3.6; 3.8; 4.6; 4.8.

Мебельные – используются в

мебельной промышленности и строительстве.

Класс прочности: 3.6; 4.6; 5.8.0

Дорожные – используются

для дорожных ограждений, для специальных

металлоконструкций. Класс прочности:

3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 8.8; 10.9.

Машиностроительные

используются в машиностроении, автомобилестроении,

приборостроении и

в качестве деталей соединения. Класс

прочности: 8.8; 10.9; 12.9.

Проектирование

технологического процесса и разработка

его маршрута должны выполнятся с

учетом типа организации производства.

Различают три основных типа машиностроительного

производства: массовое, серийное и

единичное.

Для оценки типа

производства можно воспользоваться характеристикой

серийности, в основу которой положена

классификация деталей по их массе и габаритам.

В нашем случае годовая программа выпуска

(N=240шт.), и масса до 6 кг, по таблице устанавливаем

тип производства — мелкосерийное.

2 Проектирование

технологического процесса изготовления

детали.

2.1 Формулировка

служебного назначения детали.

Механические

свойства крепежных изделий с

диаметром резьбы до 48 мм и материалы

для их производства регламентируются

ГОСТ 1759—70. Для болтов установлены три группы материалов: углеродистые

и легированные стали; коррозионно-стойкие,

жаропрочные, жаростойкие и теплоустойчивые

стали; цветные сплавы.

В основном применяют

болты из углеродистых и легированных

сталей; болты, изготовленные из материалов

второй и третьей группы, применяют

в специальных случаях при жестких требованиях

к жаропрочности, коррозионной стойкости,

габаритам и весу соединений.

Болты изготавливают

как из спокойных, так и из кипящих

сталей. Учитывая, что кипящие стали

более склонны к хладноломкости

выплавки, их применение для крепежных

изделий ограничено.

Из углеродистых

и легированных сталей в ГОСТ 1759—70

предусмотрено изготовление болтов

двенадцати классов прочности, из коррозионно-стойких,

жаропрочных и жаростойких стал

металлов также шести групп материалов.

Классы прочности

охватывают диапазон временного сопротивления

от 30 до 160, кгс/мм2. Под классом прочности

понимается комплекс механических свойств,

включающий временное сопротивление,

предел текучести, относительное удлинение

после разрыва, твердость, напряжение

от пробной нагрузки, а для ряда классов

— ударную вязкость.

Временным

сопротивлением о-в называется

отношение максимальной

Рmах, которую выдерживает

материал (болт) в момент наступления разрушения,

к первоначальному поперечному сечению

Fo.

Предел текучести. Он представляет собой наименьшее

напряжение, при котором деформация материала

происходит без заметного увеличения

растягивающей нагрузки Рт.

Предел текучести

определяется на специальных образцах.

Часто при растяжении образцов действующая

нагрузка изменяется вплоть до момента

разрушения, при этом пользуются значением

условного предела текучести.

Ударная вязкость

материала характеризуется

работой, затраченной на деформацию и разрушение специального

призматического образца с односторонним

надрезом (выточкой), деленной на площадь

сечения в надрезе. Образцы вытачиваются

Образцы вытачиваются

из болтов с удалением резьбы.

Относительное

удлинение — это отношение

увеличения длины образца после

разрыва к его начальной длине.

Класс прочности болтов обозначается

двумя числами. Первое число, умноженное

на 10, определяет величину минимального

временного сопротивления (кгс/мм2).

Второе число, умноженное на 10, определяет

отношение предела текучести к временному

сопротивлению (%), а произведение чисел

определяет величину минимального предела

текучести (кгс/мм2). Введение классов

прочности облегчает выбор и расчет резьбовых

соединений, позволяет регламентировать

усилия предварительной затяжки, что значительно

повышает надежность и долговечность

соединении. Группы материалов обозначаются

двузначным числом, первая цифра которого

указывает вид материала, а вторая цифра

— прочность. При оформлении заказов на

продукцию, а также в различной конструкторской

документации болты обозначаются по условной

схеме. Условное обозначение болтов включает:

наименование детали, исполнение, диаметр

резьбы, шаг резьбы, поле допуска резьбы,

длину болта, класс прочности или группу,

марку стали или сплава, обозначение вида

покрытия, толщину покрытия и номер размерного

стандарта.

Для упрощения

обозначения часто применяемых

деталей в условной схеме не указываются

крупный шаг резьбы, поле допуска

8g, исполнение 1, марка углеродистой

стали и цветного сплава. Дополнительно

в условном обозначении может отмечаться

применение спокойной (буквой С) или автоматной

(буквой А) сталей. Например, болт по ГОСТ

7796—70 исполнения 2, имеющий диаметр резьбы

1Й мм с шагом 1,25 мм и поле допусков 6 g, при

длине 60 мм и классе прочности 5.8 (записывается

без точки) с цинковым покрытием (вид покрытия

01) толщиной, 9 мкм обозначается: болт 2М

12Х1,25—6 ХбО.58,019 ГОСТ 7796—70.

ГОСТ 1759—70 рекомендует

технологию изготовления болтов в зависимости

от их класса прочности. В производственных

условиях болты изготавливаются холодной или горячей

штамповкой и точением без термической

обработки или с термической обработкой

после получения крепежных изделий одним

из перечисленных выше способов. Болты,

изготовляемые холодной штамповкой без

термической обработки, имеют пониженные

пластические свойства вследствие наклепа,

полученного при холодной деформации.

Величина предела текучести материала

болтов при этом приближается к величине

временного сопротивления и составляет

в большинстве случаев 0,8— 0,9 Gs. Поэтому

указанным методом можно изготовлять

только болты классов прочности 4.8, 5.8,

6.9 и в ряде случаев 8.8.

Технология изготовления болтов и гаек. Справочник ROSTFREI. Петербург +7(812)297-73-38 ПРОТЕХ

- История создания и виды болтов и гаек

- Технология изготовления болтов и гаек

- Стандарты болтов и гаек

Проблема, которую не удавалось решить вплоть до начала XIX столетия, — это отсутствие единообразия резьб, нарезаемых на болтах и гайках. До конца XVIII в. резьбы больших размеров, как правило, наносились горячей ковкой: по горячей заготовке болта кузнецы ударяли специальным ковочным штампом или другим формообразуюшим инструментом. Нарезка более мелких резьб производилась на примитивных токарных станках; режущий инструмент при этом приходилось удерживать вручную, и поэтому получить резьбу постоянного профиля не удавалось.

В 1568 году Ж. Бессон изобрел резьбонарезной станок. Станок приводился в действие ножной педалью. На обрабатываемую заготовку (в данном случае для конического винта) нарезалась резьба с помощью резца, перемещающегося ходовым винтом. Координация поступательного движения резца и вращение заготовки достигались системой шкивов.

К 1800 г. токарный станок был усовершенствован: у него появились подвижный суппорт и зубчатая передача, так что нарезка резьбы с помощью ходового винта (осуществляющего подачу режущего инструмента), производилась с достаточно высокой точностью. Однако пока еще не было такой системы, которая бы задавала размер резьбы пропорционально диаметру заготовки.

Насмит указывал: «Все болты и соответствующие им гайки нужно было специально маркировать, чтобы легко определялась их принадлежность друг другу. Всякое смешивание гаек и болтов… вызывало бесконечные хлопоты и дополнительные расходы, эффективность производства при этом падала, в работе появлялась путаница, особенно при ремонте сложных машин, когда их приходилось разбирать на части».

Ситуация изменилась в 1800 г., когда английский изобретатель Г. Модсли построил первый токарно-винторезный станок, на котором можно было изготовлять винты любого диаметра с любым шагом резьбы. (Шаг резьбы — это расстояние вдоль оси винта между вершинами двух соседних витков. Наружный диаметр резьбы равен диаметру цилиндра, описанного .относительно вершин, а внутренний — диаметру цилиндра, описанного относительно впадин резьбы. Его современник Ч. Хольтзапффель в своем пятитомном труде «Токарная и слесарная обработка» писал, что между 1800 и 1810 гг. Модсли «совершил почти полный поворот от старого, несовершенного и полного неожиданных случайностей способа производства винтов… к современному, научно обоснованному и отличающемуся высокой точностью способу, на который в своих разработках опираются инженеры».

Винторезный станок в течение многих лет оставался основным средством нанесения резьбы на крепежные изделия. Сегодня самым распространенным способом является накатка резьбы на заготовке вращающимися плашками. В отличие от винторезного станка, который при нарезке снимает стружку, накатка резьбы плашками производится только за счет изменения формы поверхности заготовки без потери материала — в этом и заключается ее принципиальная особенность.

В отличие от винторезного станка, который при нарезке снимает стружку, накатка резьбы плашками производится только за счет изменения формы поверхности заготовки без потери материала — в этом и заключается ее принципиальная особенность.

Современные методы получения резьбы основаны на пластическом деформировании поверхности заготовки. Типичным является метод, при котором заготовка зажимается и прокатывается между двумя плашками, одна из которых подвижная.

В середине XIX в. У. Уорд из Порт-Честера (шт. Нью-Йорк) создал станок для изготовления гаек и болтов горячей ковкой. При этом способе заготовка в форме прутка нагревается до температуры около 870°С и проходит через накатанные плашки для выдавливания резьбы. Позже Уорд разработал аналогичный станок для получения резьбы методом пластическое деформации в холодном состоянии. Технологически процесс отличался только тем, что прутковая заготовка не нагревалась. Используемые в этом случае плашки должны иметь повышенную прочность, а удерживающий их станок должен быть достаточно мощным. По сравнению с горячей ковкой холодный способ позволяет получать более прочную резьбу и с меньшими отклонениями от заданных размеров. Холодная накатка в настоящее время является основным методом при массовом производстве гаек, болтов и винтов.

По сравнению с горячей ковкой холодный способ позволяет получать более прочную резьбу и с меньшими отклонениями от заданных размеров. Холодная накатка в настоящее время является основным методом при массовом производстве гаек, болтов и винтов.

В конце XIX в. массовое производство крепежных деталей от станочной обработки прутковых заготовок в основном перешло на холодный способ непрерывного формообразования из проволоки или прутка. Проволока с катушки подается, скажем, в болторезный станок, который отрезает стержень нужной длины, пропускает его через ряд формообразующих штампов; на полученную заготовку болта затем накатывается резьба. Именно таким способом осуществляется сейчас массовое производство гаек и болтов.

Процесс изготовления болта холодной штамповкой начинается с подачи стального прутка с бобины (1). Сначала пруток пропускается через правильную машину и фильеру, а затем режется на части (2). Полученные заготовки подаются в штамповочную машину, где производится их предварительная формовка, штамповка круглой головки, которой придается четырех- или шестигранная форма (3). Затем на торцевой части заготовки болта делается фаска (4), и наконец, с помощью двух плашек нарезается резьба (5).

Затем на торцевой части заготовки болта делается фаска (4), и наконец, с помощью двух плашек нарезается резьба (5).

Обоснование выбора заготовки — Мегаобучалка

КУРСОВАЯ РАБОТА

По дисциплине «Технология деталей электронных средств»

Разработка технологического процесса изготовления детали

«Болт»

Преподаватель _____________ Шелованова Г.Н.

подпись, дата

Студент РФ15-37Б 05140022 _____________ Миронова П. Д.

подпись, дата

номер зачётки

Красноярск 2018

СОДЕРЖАНИЕ

ВВЕДЕНИЕ. 3

1 Анализ конструкции детали и ее служебное назначение. 4

2 Тип производства и его характеристика. 4

3 Выбор заготовки. 5

2.1 Обоснование выбора заготовки. 6

4 Оценка технологичности конструкции детали. 7

4.1 Качественная оценка технологичности конструкции детали. 7

4.2 Количественная оценка технологичности конструкции детали. 7

7

5 Обоснование маршрута изготовления. 10

6 Маршрут изготовления детали «Болт». 11

ЗАКЛЮЧЕНИЕ. 12

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ.. 13

ПРИЛОЖЕНИЕ 1. 14

ВВЕДЕНИЕ

Разработка технологических процессов изготовления детали входит основным разделом в технологическую подготовку производства. Проектирование технологических процессов изготовления деталей является одним из наиболее ответственных этапов технологической подготовки производства. Технологический процесс должен обеспечивать высокую производительность труда и требуемое качество изделий при минимальных затратах материальных средств на их изготовление.

В данной курсовой работе была поставлена цель:научиться проектировать технологические процессы производства деталей на базе технологических процессов. В процессе выполнения даннойкурсовой были заложены основанные навыки использования справочной литературой, ГОСТами, таблицами и нормами.

Анализ конструкции детали и ее служебное назначение

Выданная деталь представляет собой шестигранный болт. Болт — это крепёжное изделие в виде стержня, на одном конце которого выполнена резьба, а на другом конце — головка. Метрическая резьба нанесена частично на стержне болта.

Болт с шестигранной головкой наиболее эффективный и сравнительно простой в применении элемент резьбовых соединений. Для скрепления двух деталей в них выполняются отверстия по диаметру стержня болта, в эти отверстия вставляют болт, на резьбовую часть болта навинчивают гайку и затем затягивают её с помощью гаечного ключа. Получается прочное и надёжное крепление.

Другой пример применения резьбового крепежа болтом заключается в том, что в одной детали выполняется гладкое отверстие, а в другой — отверстие с резьбой под резьбу болта. Болт вставляют в гладкое отверстие, а затем вворачивают в отверстие с резьбой, выполненное в другой детали. Когда головка болта коснётся поверхности детали, болт затягивают ключом.

Болты применяются в самых разных отраслях промышленности: в строительстве, в машиностроении, в бытовой технике, в РЭС.

Рисунок 1 – Обозначение поверхностей

Тип производства и его характеристика

Поскольку данная деталь выполнена на токарном станке тип производства – мелкосерийный. Для него характерны следующие особенности: в год изготавливается не более 1000 деталей, высокая квалификация персонала, использование многофункционального оборудования.

Выбор заготовки

Выбор вида заготовки и рационального способа её получения является одним из ответственных моментов проектирования технологического процесса. Вид заготовки и ее размеры влияют на характер начальных операций и экономичность. Рациональная заготовка обеспечивает повышение точности и качества детали, снижение трудоемкости и изготовления, что снижает себестоимость детали.

В качестве материала для данной детали была выбрана конструкционная легированная сталь 40Х. Ее используют в изготовлении различных валов, шпинделей, болтов, втулок и других улучшаемых деталей повышенной прочности. Химический состав в % стали 40Х приведен ниже (таб. 1).

Ее используют в изготовлении различных валов, шпинделей, болтов, втулок и других улучшаемых деталей повышенной прочности. Химический состав в % стали 40Х приведен ниже (таб. 1).

Таблица 1 – Химический состав стали 40Х[3]

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.36-0.44 | 0.17-0.37 | 0.5-0.8 | до 0.3 | до 0.035 | до 0.035 | 0.8-1.1 | до 0.3 |

Сталь данной марки содержит в себе различные примеси. Рассмотрим, что дает нам каждый элемент.

Содержание углерода в сплаве 0,36-0,44%. Это говорит о высокой твердости сплава.

Кремний, марганец и никель придают материалу твердость.

Данный процент кремния в стали улучшает литейные свойства, значительно улучшает сопротивление коррозии и стойкость против окисления при высоких температурах. Процент никеля сообщает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость. Марганец в количестве 0,5-0,8 незначительно уменьшая пластичность стали. Но он образует с железом твердый раствор и несколько повышает твердость и прочность.

Процент никеля сообщает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость. Марганец в количестве 0,5-0,8 незначительно уменьшая пластичность стали. Но он образует с железом твердый раствор и несколько повышает твердость и прочность.

Процент хрома в этой стали повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость.

Процент меди увеличивает антикоррозионные свойства.

Сера является вредной примесью. Ее процент сообщает стали хрупкость при высоких температурах.

Фосфор также является вредной примесью. Но, обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки. Если повысить содержание фосфора, то снизится пластичность и ударная вязкость.

Обоснование выбора заготовки

Для данной детали в качестве заготовки был выбран сортовой прокат, т.к. он является самым дешевым видом заготовки. Он изготавливается из стали и цветных металлов в виде прутков с различной формой поперечного сечения.

Для данной детали в качестве заготовки выбирается шестигранный пруток. Для выбора используем ГОСТ 2879-88 «Прокат стальной горячекатаный шестигранный» длиной 1 м [2].

Выбирается прокат с диаметром вписанного круга – 8 мм. Масса такого прутка равна 0,435 кг на 1 м.

Прокат изготавливают в прутках.

Изготовление болтов — KUTR.RU

Изготовление болтов

Болты – наиболее распространенные крепежные элементы, которые используют для создания разъемных резьбовых соединений в бытовой технике, промышленном оборудовании, транспорте, строительных конструкциях и других машинах и механизмах.

Расчет стоимости болтов на [email protected]. Высылайте вашу заявку, дадим отличные цены!

Рассмотрим разновидности, конструкционные материалы, а также особенности изготовления болтов.

Виды и характеристики болтов

К болтам относятся цилиндрические стрежни с винтовой канавкой на одном конце и головкой на другом, предназначенные для создания разъемных соединений. По форме головки болты бывают следующих видов:

По форме головки болты бывают следующих видов:

- Шестигранные;

- Круглые;

- Овальные;

- Квадратные.

Профиль головки может иметь полукруглую или потайную форму, в зависимости от назначения и области применения метизов.

Наибольшее распространение получили болты с шестигранными головками, которые используют в соединениях, испытывающих нагрузки различного характера – статические, циклические и динамические. Подобные изделия активно используют в автомобильной отрасли, для соединения деталей, работающих в тяжелых условиях – крепление шатунов, крышек коленчатого вала, соединения головок блока цилиндров, а также элементов ходовой части.

Универсальные стальные болты различают по следующим характеристикам:

- Диаметр резьбы и гладкой части стержня;

- Длина резьбы и общая длина стержня;

- Диаметр головки – нормальный или уменьшенный.

Существует три класса точности изготовления болтов – грубая, нормальная и повышенная. Согласно данному показателю, метизы отличаются точностью геометрических размеров, величиной отклонения от номинальной формы, а также дефектами внешнего вида, которые регламентируются положениями межгосударственного стандарта ГОСТ 1759.0-87.

Согласно данному показателю, метизы отличаются точностью геометрических размеров, величиной отклонения от номинальной формы, а также дефектами внешнего вида, которые регламентируются положениями межгосударственного стандарта ГОСТ 1759.0-87.

Чаще всего встречаются болты с метрической винтовой резьбой, которую наносят на внешнюю часть стержня. Форма пазов и выступов формирует равнобедренный треугольник. Единица измерения – миллиметры. Метизы с трубной, трапецеидальной, упорной или прямоугольной резьбой встречаются гораздо реже.

Технические условия и виды покрытий

Технические условия, прописанные в стандарте ГОСТ 1759.0-87, распространяются на болты, винты, шпильки и гайки с метрической резьбой, диаметром до 48 мм. Согласно положениям документа, метизные изделия могут иметь декоративное или защитное покрытие, тип и толщина которого соответствует ГОСТ 9.303. Наибольшей популярностью пользуются следующие типы покрытий:

- Цинковое – наиболее распространенное антикоррозионное покрытие, которое обеспечивает анодную защиту стали от атмосферных воздействий при нормальных и низких температурах;

- Кадмиевое – в современной промышленности встречается редко, ввиду токсичности данного химического элемента и его соединений.

При этом эксплуатационные свойства сопоставимы с цинковым покрытием.

При этом эксплуатационные свойства сопоставимы с цинковым покрытием. - Никелевое – является катодным по отношению к стали, поэтому покрытие используются для повышения визуальных качеств метизов. Основная область применения – мебельное производство;

- Фосфатирование – химическая обработка поверхности специальными составами, в результате чего образуется фосфатная пленка, обладающая высокими защитными свойствами. Тип кристаллической структуры зависит от качества подготовки основания;

- Оксидирование – формирования на поверхности болтов окисной пленки, защитные свойства которой близки к фосфатному покрытию.

Наилучшими характеристиками обладает цинк-ламельное покрытие, в состав которого не входит шестивалентный хром. Защитные свойства обеспечивают алюминиевые и цинковые ламели.

В процессе приемки партии, контрольные образцы продукции проверяют на соответствие следующим механическим характеристикам:

- Временное сопротивление – отношение максимальной нагрузки к первоначальному поперечному сечению.

- Предел текучести – наименьшее напряжение, при котором деформацию материала происходит без заметного увеличения растягивающей нагрузки.

- Относительное удлинение – соотношение длины образца после разрыва к первоначальному значению.

- Твердость по Бринеллю – соотношение усилия к площади отпечатка, оставленному идентором.

- Ударная вязкость – полная работа, затраченная на деформацию и разрушение предварительно подготовленного образца.

Действующие стандарты

Характер технологического процесса производства болтов зависит от типа изделий и действующих стандартов. Рассмотрим основные нормативные документы.

| Точность изделия | Стандарт | Область применения |

| Болты с шестигранной головкой | ||

| А | ГОСТ 7805-70 | Универсальный крепеж широкого применения из различных конструкционных материалов, включая болты из нержавеющей стали, титановые болты, а также латунный крепеж |

| В | ГОСТ 7798-70 | |

| С | ГОСТ 15589-70 | |

| Болты высокопрочные | ||

| В | ГОСТ 22353-77 | Используются для соединения ответственных конструкций, к которым предъявляют дополнительные требования относительно надежности |

| Болты с увеличенной полукруглой головкой и квадратным подголовком | ||

| С | ГОСТ 7802-81 | Мебельные болты, которые используются на сборочных производствах. Альтернативное применение – соединение конструкций из твердых и мягких пород древесины Альтернативное применение – соединение конструкций из твердых и мягких пород древесины |

| Болты с шестигранной уменьшенной головкой | ||

| А | ГОСТ 7817-80 | Призонные болты высокой точности, предназначенные для установки в отверстия, полученные путем развертывания, без зазора |

| Болты самоанкерующиеся распорные | ||

| — | ГОСТ 28778-90 | Болты БСР – стальные самоанкерующиеся распорные болты с заклинивающим элементом, предназначенные крепления трубопроводов, технологических конструкций и оборудования к монолитным основаниям из различных строительных материалов |

| Болты откидные | ||

| В/С | ГОСТ 3033-79 | Крепежный элемент с головкой шарообразной формы, предназначенный для создания разъемных быстросъемных соединений резьбового типа |

| Болты фундаментные | ||

| — | ГОСТ 24379.1-2012 | Относительно современный стандарт, регламентирующий процесс изготовления анкерных фундаментных болтов, которые используют для крепления строительных конструкций, а также технологического оборудования в промышленности |

Цены на болты разных видов

Основным фактором, влияющим на итоговую стоимость изделия, является масштаб производства. С повышением объема выпуска, за счет оптимизации издержек, снижается себестоимость продукции. Массовым изготовлением болтов и гаек занимаются крупные отечественные и зарубежные предприятия, оснащенные автоматизированными производственными линиями. Они покрывают потребность различных отраслей народного хозяйства в стандартных изделиях.

С повышением объема выпуска, за счет оптимизации издержек, снижается себестоимость продукции. Массовым изготовлением болтов и гаек занимаются крупные отечественные и зарубежные предприятия, оснащенные автоматизированными производственными линиями. Они покрывают потребность различных отраслей народного хозяйства в стандартных изделиях.

Мелкие производственные предприятия, оснащенные универсальным токарным оборудованиям, ориентированы на изготовления метизов партиями до 1000 единиц. Технологический процесс требует значительных трудозатрат, по сравнению с массовым и серийным производством, что приводит к удорожанию продукции. К преимуществам единичного производства относят широкий ассортимент продукции – в случае необходимости мелкие компании способны оперативно удовлетворить любую потребность клиента, касательно изготовления метизов нестандартного класса.

К прочим факторам, влияющим на ценообразование, относят тип используемого материала, класс точности, а также вид защитного антикоррозийного покрытия.

Материалы для изготовления болтов и классы прочности

Класс прочности болтов зависит от марки стали, которую использовали для изготовления метизов. Механические свойства и методы испытаний болтов, винтов и шпилек регламентированы действующими стандартами, который устанавливает классы прочности, виды материалов, химический состав, а также минимальную температуру отпуска.

Рассмотрим основные положения ГОСТ 1759.4-87:

- Метизы прочностью 3.6 – 6.8 изготавливают из углеродистой стали;

- Метизы прочностью 8.8 – 12.9 изготавливают из углеродистой стали без добавок или с легирующими элементами, закаленной и отпущенной.

На метизы, изготовленные из аустенитных, мартенситных и ферритных сортов стали, распространяются требования стандарта ГОСТ ISO 3506-1-2014.

Цветные металлы и сплавы используют, руководствуясь положениями ГОСТ 1759.0-87.

Технология и особенности производства болтов

На массовом производстве болтов используют технологию холодной штамповки, которая позволяет получать изделия надлежащего качества в больших объемах.

Стабильность технологического процесса во многом зависит от качества заготовок. Дефекты поверхности могут привести к трещинам и надрывам в процессе штамповки. Для снижения показателя выбраковки осуществляют предварительную зачистку заготовок механическим или огневым способом.

Предварительная термическая обработка заготовки позволяет добиться наименьшего обезуглероживания, что снижает вероятность образования глубоких рисок и царапин. Для удаления окисной пленки, способной вызвать преждевременный износ технологического оборудования, прибегают к травлению поверхности растворами кислот с последующей промывкой под давлением холодной или горячей водой. Для нейтрализации остатков кислоты допустимо использовать известкование под действием повышенных температур. Также данная процедура помогает снизить коэффициент трения при калибровке или холодной штамповке.

Мелкосерийное производство болтов с использованием токарных, фрезерных, сверлильных и шлифовальных станков начинается с разработки технологической карты с расчетом заготовок, припусков и режимов резания.

Изготовление нестандартных болтов – востребованная услуга для многих производственных предприятий, совершенствующих технологические процессы. Для выпуска нового вида продукции порой требуются метизы оригинальной формы или повышенной прочности. Строительные организации часто заказывают изготовление болтов фундаментных и анкерных болтов нестандартной конструкции, в соответствии с особенностями производственной площадки и условий выполнения работ.

Для получения деталей высокой точности рекомендуется использовать станки с ЧПУ, которые позволяют точно выдержать заданные размеры. При этом следует учитывать, что для каждого типа болта необходимо настраивать новую программу, что снижает производительность работ.

За последнее время ассортимент поставщиков токарного оборудования значительно расширился. Сейчас можно с легкостью заказать малогабаритный станок по производству болтов и заниматься самостоятельной работой. Также существует возможность приобрести компактную автоматическую линию, габаритные размеры которой подбираются исходя из площади и особенностей производственного участка.

Как заказать изготовление болтов по чертежу

Компания ООО «Уралоснаснастка» специализируется на изготовлении нестандартного инструмента и оборудования, включая производство болтов по чертежам заказчика. Современное технологическое оснащение под управлением квалифицированных специалистов с многолетним опытом работы, способно решить задачу любой сложности.

Для производства болтов мы используем исключительно качественные материалы, приобретенные у надежных поставщиков, что сводит риск брака к минимуму. В случае необходимости возможна дополнительная поверхностная обработка детали или нанесение защитного покрытия. Готовые изделия соответствуют требованиям действующих стандартов.

В отличие от зарубежных производителей, мы несем ответственность за качество продукции на протяжении гарантийного срока службы, продолжительность которого обсуждается индивидуально, исходя из особенности заказа.

Чтобы получить консультацию по изготовлению болтов или других метизных изделий, позвоните по телефону, указанному в шапке сайта или отправьте запрос с эскизом детали на электронную почту: [email protected]. Наши сотрудники оперативно просчитают стоимость работ и свяжутся с вами для согласования деталей.

Наши сотрудники оперативно просчитают стоимость работ и свяжутся с вами для согласования деталей.

Метизы производств болтов по чертежам

Как делают болты? Вот производственный процесс

Болты

являются одним из основных компонентов проектирования и строительства, однако их производство стало передовым высокотехнологичным процессом, состоящим из нескольких этапов. Узнайте, как необработанная сталь превращается в высокоточные и точные металлические инструменты.

Болты могут быть самых разных размеров и форм, но основной производственный процесс, как правило, остается одним и тем же. Он начинается с холодной ковки стальной проволоки в нужную форму, за которой следует термообработка для повышения прочности и обработка поверхности для повышения долговечности перед упаковкой для отправки. Однако для более сложных конструкций болтов производственный процесс может быть расширен за счет ряда дополнительных этапов.

Будучи одним из ведущих поставщиков крепежных изделий для автомобильной промышленности, шведский производитель Bulten обладает высокой квалификацией на каждом этапе производства болтов. «Мы не производим детали по каталогам — все, что мы производим, разрабатывается по индивидуальному заказу в соответствии со спецификациями заказчика», — говорит Хенрик Оскарсон, технический директор производственного предприятия Bulten в Гальстахаммаре, Швеция.

«В зависимости от того, где будет использоваться крепеж, существует несколько различных вариантов изготовления именно того болта, который нужен».

Производственный процесс

Холодная ковка

Холодная ковка начинается с больших стальных прутков, которые разматываются и нарезаются по длине. Марка стали стандартизирована в отрасли в соответствии с требованиями ISO 898-1. Затем с помощью специальной оснастки проволоке придают нужную форму методом холодной ковки. Это в основном то, где сталь формуется при комнатной температуре, продавливая ее через серию штампов под высоким давлением. Сама оснастка может быть довольно сложной и содержать до 200 различных деталей с допусками в сотые доли миллиметра. После усовершенствования холодная ковка позволяет производить болты быстро, в больших объемах и с высокой однородностью.

Сама оснастка может быть довольно сложной и содержать до 200 различных деталей с допусками в сотые доли миллиметра. После усовершенствования холодная ковка позволяет производить болты быстро, в больших объемах и с высокой однородностью.

Для более сложных конструкций болтов, которым нельзя придать контур только посредством холодной ковки, может потребоваться дополнительная токарная обработка или сверление. Токарная обработка включает в себя вращение болта на высокой скорости, в то время как сталь отрезается для достижения желаемой формы и дизайна. Для просверливания отверстий в болте можно использовать сверление. При необходимости к некоторым болтам на этом этапе процесса могут быть прикреплены шайбы.

Термическая обработка

Термическая обработка — это стандартный процесс для всех болтов, который включает воздействие на болт экстремальных температур для упрочнения стали. Нарезание резьбы обычно применяется перед термической обработкой путем прокатки или резки, когда сталь мягче. Прокатка работает так же, как холодная ковка, и включает в себя пропускание болта через штамп, чтобы придать стали форму и сформировать резьбу. Резка включает в себя формирование резьбы путем резки и удаления стали.

Прокатка работает так же, как холодная ковка, и включает в себя пропускание болта через штамп, чтобы придать стали форму и сформировать резьбу. Резка включает в себя формирование резьбы путем резки и удаления стали.

Поскольку термическая обработка изменяет свойства стали и делает ее более твердой, проще и дешевле нарезать резьбу заранее. Однако нарезание резьбы после термической обработки будет означать более высокие усталостные характеристики.

«Термообработка может привести к образованию тепловых пятен и незначительным повреждениям болта», — объясняет Хенрик Оскарсон. «По этой причине некоторые клиенты требуют нарезания резьбы после термической обработки, особенно для таких применений, как болты двигателя и головки блока цилиндров. Это более дорогой процесс, так как вам нужно формовать закаленную сталь, но резьба будет лучше сохранять свою форму».

Размер и поверхность

Для длинных болтов, длина которых более чем в десять раз превышает диаметр болта, термическая обработка может привести к возвращению стали к круглой форме исходной стальной проволоки. Поэтому часто необходимо применять процесс выпрямления.

Поэтому часто необходимо применять процесс выпрямления.

Выбор обработки поверхности определяется назначением болта и требованиями заказчика. Часто основным требованием для крепежа является коррозионная стойкость, поэтому обычным решением является оцинкованное покрытие, нанесенное путем электролитической обработки. Это процесс, при котором болт погружается в жидкость, содержащую цинк, и подается электрический ток, так что цинк образует покрытие на болте. Однако электролитическая обработка сопряжена с повышенным риском водородного охрупчивания. Другой вариант — цинковые чешуйки, которые обеспечивают еще более высокую коррозионную стойкость, хотя и по более высокой цене.

Если коррозионная стойкость не является проблемой, например, внутри двигателя или в системе, которая регулярно подвергается воздействию масла, использование фосфатов является более экономичным вариантом. После обработки поверхности стандартные болты обычно готовы к упаковке. Однако для более сложных конструкций может потребоваться дополнительная сборка, например кронштейны. Другие болты также потребуют исправления в той или иной форме, будь то фиксирующая заплата или жидкая заплата. Фиксирующая накладка состоит из толстого нейлонового слоя поверх нитей, который помогает улучшить сцепление. Жидкий пластырь поможет улучшить момент закручивания резьбы.

Другие болты также потребуют исправления в той или иной форме, будь то фиксирующая заплата или жидкая заплата. Фиксирующая накладка состоит из толстого нейлонового слоя поверх нитей, который помогает улучшить сцепление. Жидкий пластырь поможет улучшить момент закручивания резьбы.

После выполнения этих шагов болт готов. Теперь все, что осталось, — это некоторая форма контроля качества, чтобы гарантировать однородность и согласованность, прежде чем болты можно будет упаковать и отправить.

Краткое описание производственного процесса:

- Проволока — Размотана, выпрямлена и нарезана по длине.

- Холодная ковка — Придание стали нужной формы при комнатной температуре.

- Головка болта — Постепенное формование путем продавливания стали в различные пресс-формы под высоким давлением.

- Нарезание резьбы — Резьба формируется накатыванием или нарезанием.

- Термическая обработка — Болт подвергается воздействию высоких температур для закалки стали.

- Обработка поверхности — Зависит от области применения. Цинкование часто используется для повышения коррозионной стойкости.

- Упаковка/хранение — После контроля качества для обеспечения однородности и согласованности болты упаковываются.

Понравилась эта статья и хотите еще?

Получайте информацию о проектировании и болтовых соединениях прямо на свой почтовый ящик. Подпишитесь на нашу информационную рассылку прямо сейчас!

Поделитесь этой статьей

Подпишитесь на наш бесплатный журнал

Будьте в курсе последних новостей, идей и знаний в индустрии болтовых соединений, подписавшись на журнал Bolted!

АЛ

АК

Аризона

дополненная реальность

Калифорния

СО

КТ

DE

Флорида

Г. А.

А.

ЗДРАВСТВУЙ

Я БЫ

Иллинойс

В

Я

КС

Кентукки

Лос-Анджелес

МНЕ

доктор медицины

Массачусетс

Ми

МН

РС

МО

МТ

северо-восток

НВ

Северная Каролина

Нью-Джерси

Нью-Мексико

Нью-Йорк

Северная Каролина

нет данных

ОЙ

ХОРОШО

ИЛИ ЖЕ

Пенсильвания

Род-Айленд

СК

SD

Теннесси

Техас

UT

ВТ

Вирджиния

Вашингтон

Западная Вирджиния

Висконсин

ВГ

Алжир

Аргентина

Аруба

Австралия

Австрия

Бангладеш

Бахрейн

Беларусь

Бельгия

Белиз

Бутан

Боливия

Босния и Герцеговина

Бразилия

Бруней

Болгария

Камбоджа

Канада

Чили

Китай

Колумбия

Коста-Рика

Хорватия

Кипр

Чешская Республика

Дания

Доминиканская Респблика

Эквадор

Египет

Эль Сальвадор

Эстония

Фиджи

Финляндия

Франция

Германия

Греция

Гуам

Гватемала

Гайана

Гондурас

Гонконг

Венгрия

Индия

Индонезия

Иран

Ирландия

Израиль

Италия

Япония

Казахстан

Кувейт

Лаос

Латвия

Литва

Люксембург

Македония

Малайзия

Мексика

Монголия

Черногория

Марокко

Мозамбик

Мьянма

Намибия

Нидерланды

Непал

Новая Каледония

Новая Зеландия

Никарагуа

Нигерия

Норвегия

Оман

Пакистан

Панама

Папуа — Новая Гвинея

Парагвай

Перу

Филиппины

Польша

Португалия

Пуэрто-Рико

Катар

Румыния

Россия

Сайпан

Саудовская Аравия

Сербия

Сингапур

Словакия

Словения

Южная Африка

Южная Корея

Испания

Шри-Ланка

Суринам

Швеция

Швейцария

Тайвань

Танзания

Таиланд

Тимор — Лесте

Тринидад

Тунис

Турция

Украина

Объединенные Арабские Эмираты

Соединенное Королевство

Уругвай

Соединенные Штаты

Венесуэла

Вьетнам

Замбия

Другой

Да — цифровой

Да — Печать

Да, оба

Чтобы узнать больше о том, как мы обрабатываем ваши контактные данные, ознакомьтесь с нашей Политикой конфиденциальности .

Спасибо за подписку на журнал Bolted!

Производство крепежа: основы — Expometals.net

На фото рабочая зона 6-позиционной прогрессивной жатки Carlo Salvi, модель CS 613.

Общие сведения о застежках

Застежки стали неотъемлемой частью повседневной жизни. Типичные крепежные детали включают винты, болты, гайки и шайбы, которые бывают самых разных форм. Крепежные изделия обычно изготавливают из рулонной проволоки или круглого прутка из стали холодной высадки, легированной стали, медных сплавов, таких как латунь и бронза, алюминиевых сплавов, сплавов титана и сплавов на основе никеля.

Подробнее о крепежных элементах и их применении здесь >>>

Методы изготовления

Вообще говоря, существует три основных способа изготовления крепежа: холодная ковка, горячая ковка или механическая обработка. В зависимости от типа крепежных изделий и металла, из которого они изготовлены, один метод может быть более предпочтительным, чем другие.

Стандартные крепежные детали обычно изготавливаются методом холодной штамповки (без нагревания материала).

Холодная ковка

Этот метод обеспечивает высокоскоростное изготовление деталей сетчатой формы или деталей почти сетчатой формы с благоприятными механическими свойствами и высококачественной отделкой поверхности. Еще одним преимуществом холодной штамповки по сравнению с горячей ковкой или механической обработкой является деформационное упрочнение. При холодной пластической деформации кристаллическая структура материала претерпевает глубокие изменения, становясь прочнее и устойчивее. В результате получается готовая деталь с лучшими физико-механическими свойствами. Этот процесс имеет некоторые ограничения, поскольку детали большего диаметра требуют большей силы прессования для придания формы. Поэтому другие методы могут быть предпочтительнее.

Производительность машин для холодной штамповки зависит, среди прочего, от размера изготавливаемых крепежных изделий. Некоторые могут достигать скорости 300 деталей в минуту и даже больше. Самые маленькие винты и болты, используемые для электронных компонентов и часовых механизмов, имеют диаметр менее 0,5 мм, а самые большие винты холодной штамповки имеют диаметр около 30 мм.

Некоторые могут достигать скорости 300 деталей в минуту и даже больше. Самые маленькие винты и болты, используемые для электронных компонентов и часовых механизмов, имеют диаметр менее 0,5 мм, а самые большие винты холодной штамповки имеют диаметр около 30 мм.

Горячая ковка

Горячая ковка является распространенным методом изготовления болтов большого диаметра, начиная с размера резьбы примерно М36 и более и длиной примерно 300 мм и более. Пруток нагревают до высоких температур, чтобы сделать материал более ковким, а затем подают в кузнечный пресс. Температуры определяются материалом стержня, геометрией и допусками. С помощью этого процесса возможно изготовление даже сложных форм и высокой степени формовки. Горячая ковка также является предпочтительным процессом для изготовления крепежных изделий из сплавов на основе никеля и титановых сплавов. Отличительной особенностью горячештампованных крепежных изделий является необработанная структура их поверхности. У горячей ковки есть свои недостатки, так как она очень трудоемка.

В отличие от механической обработки (которой мы займемся чуть позже), холодное и горячее формование — это процессы без стружки.

Механическая обработка

Механическая обработка представляет собой технологию производства, при которой металлу придается желаемая окончательная форма и размер с помощью контролируемого процесса удаления материала. Этот метод действительно подходит только для нестандартных крепежных изделий и небольших количеств, так как он приводит к образованию большого количества металлической стружки, а также отнимает много времени.

Холодная ковка заготовок винтов и болтов

Обычно машины для холодной ковки представляют собой горизонтальные прессы, работающие при комнатной температуре. Исходным материалом для процесса холодной штамповки является проволока в бухтах, которая разматывается подающим устройством, выпрямляется и затем подается в пресс. Там проволока обрезается по фиксированной длине. Полученные слитки, называемые заготовками, подхватываются передаточным устройством и транспортируются через несколько рабочих мест. Каждая станция состоит из пробивного инструмента и формовочного штампа. Каждый шаг формирует материал все ближе и ближе к его окончательной форме, пока деталь не будет соответствовать форме последнего штампа. Этот процесс еще называют «высадкой», и в результате получается заготовка шнека с головкой и валом.

Каждая станция состоит из пробивного инструмента и формовочного штампа. Каждый шаг формирует материал все ближе и ближе к его окончательной форме, пока деталь не будет соответствовать форме последнего штампа. Этот процесс еще называют «высадкой», и в результате получается заготовка шнека с головкой и валом.

Накатывание резьбы

За очистку и полировку заготовок отвечает специальное устройство.

Следующий шаг — нарезание резьбы. Резьба обычно формируется на резьбонакатном станке, где детали помещаются между парой плоских плашек — одной неподвижной и другой, совершающей возвратно-поступательное движение, или между 2-3 вращающимися цилиндрическими плашками. Матрицы имеют рифленые поверхности, которые соответствуют желаемой формируемой резьбе. Благодаря этому комбинированному движению плашки образуют резьбу на заготовке с головкой. Первый метод позволяет обрабатывать несколько сотен шурупов в минуту, а второй дает возможность нарезать резьбу слишком большой длины.

Накатка резьбы — это процесс холодной штамповки: он позволяет получить гладкую, точную и однородную наружную резьбу без нарушения целостности микроструктуры. Следовательно, он улучшает механические характеристики крепежа.

Следовательно, он улучшает механические характеристики крепежа.

Резьба также может быть изготовлена с помощью метчика или винтовой ложи. Этот процесс называется нарезанием резьбы, так как он включает в себя разделение зернистой структуры материала.

Нарезанная резьба может быть изготовлена практически по всем спецификациям, однако многие производители предпочитают накатку резьбы, так как накатанная резьба часто бывает более гладкой и

устойчив к повреждениям при обращении.

Как правило, резьбу изготавливают до термической обработки (например, закалки и отпуска).

Холодная штамповка гаек

Гайки представляют собой квадратные, круглые или шестигранные металлические блоки с резьбовым отверстием, соответствующим наружной резьбе соответствующего болта. Заготовки можно вырезать из проволоки и формовать на прессе для холодной штамповки (см. выше). Гайки также можно изготовить, вырезав заготовку из шестигранного стержня и просверлив в ней резьбовое отверстие. Внутренняя резьба нарезана на гайкорезном станке с метчиком.

Внутренняя резьба нарезана на гайкорезном станке с метчиком.

Термическая обработка и обработка поверхности

Во многих случаях крепежные изделия подвергаются термической обработке, которая влияет на их микроструктуру и, следовательно, на их физические свойства, такие как прочность и пластичность. Этапы процесса зависят от металлургических характеристик. Стальные крепежи, например, нагревают до определенной температуры в зависимости от содержания углерода и выдерживают при этой температуре в течение определенного времени. Затем детали закаливают в воде или масле для повышения их прочности и твердости. Затем детали повторно нагревают — до более низкой температуры — для достижения большей пластичности с меньшими искажениями микроструктуры. Линия термообработки стальных крепежных изделий, например, включает станции промывки, обезжиривания, закалки, закалки, промывки, отжига и окрашивания. Обычно эти линии представляют собой печи с сетчатым конвейером, в которых крепеж проходит с определенной скоростью через различные этапы.

Иногда также может потребоваться обработка поверхности. Например, для улучшения свойств крепежа могут наноситься специальные покрытия. Цементация используется, например, для саморезов и самонарезающих винтов. Винты нагревают и выдерживают определенное время в атмосфере, богатой углеродом. Углерод просачивается на поверхность, увеличивая местное содержание углерода. Затем винты закаливаются и, таким образом, закаляются. В результате поверхность таких винтов достаточно твердая, а внутренняя часть остается пластичной.

Дополнительно могут наноситься специальные покрытия для повышения коррозионной стойкости. Такое покрытие достигается, например, гальванопокрытием.

После завершения обработки крепеж проходит этап окончательной очистки, после чего он готов к упаковке и отправке.

Литература

Свод стандартов IFI по крепежным изделиям. 10-е изд.