Содержание

Виды технологических процессов 2021 new — Вика Николаева на DTF

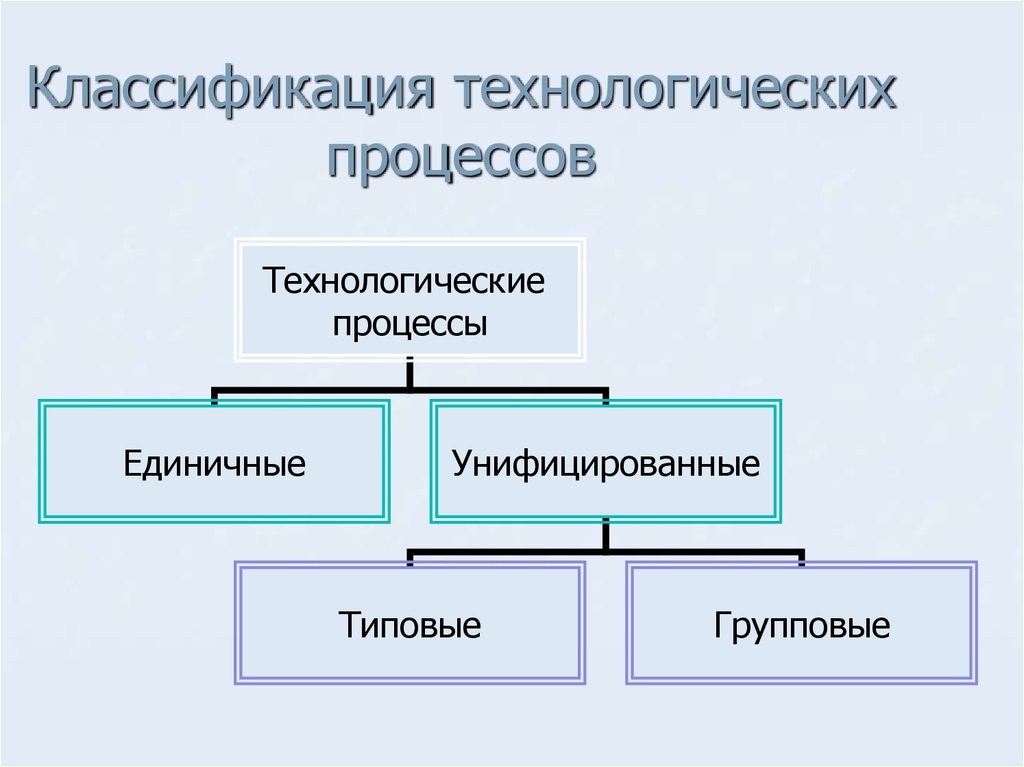

Технологические процессы по уровню обобщения делятся на два вида: единичный и типовой.

489

просмотров

Единичный технологический процесс применим только для изготовления одного конкретного изделия, а типовой технологический процесс — для изготовления группы схожих изделий.

Единичный технологический процесс — это процесс изготовления или ремонта изделия одного наименования, типоразмера и исполнения, независимо от типа производства.

К преимуществам единичного технологического процесса относятся: с одной стороны, возможность учета всех особенностей данного изделия, а с другой стороны — наиболее эффективного изготовления изделия за счет учета конкретных производственных условий (имеющегося технологического оборудования, приспособлений, инструментальной оснастки, квалификации рабочих и т.п.).

Наряду с преимуществами единичный технологический процесс имеет и недостатки. Для его разработки требуются большие затраты времени и труда.

Затраты времени на разработку технологического процесса могут во много раз превышать затраты времени на его осуществление. Если изготавливается большое число изделий, то доля затрат времени на разработку технологического процесса, приходящаяся на одно изделие, будет незначительной, но при небольшом выпуске изделий эта доля резко возрастет. В этом случае разрабатывают укрупненный технологический процесс, например создают лишь маршрутное описание технологического процесса, в которое включают последовательность операций и оборудование, но без указаний переходов и режимов процесса. Все остальное предоставляется решать непосредственно рабочему, который должен иметь соответствующую квалификацию. По мере роста объема выпускаемой продукции разработку технологического процесса проводят более подробно.

В единичном производстве высокая продолжительность разработки технологического процесса нередко входит в противоречие с продолжительностью самого процесса. Чем тщательней и подробней разрабатывается единичный технологический процесс, тем больше времени требуется для его разработки и тем выше должна быть квалификация технолога. Однако в определенных условиях затраты времени на разработку процесса становятся значительно больше затрат времени на его осуществление. Иллюстрацией такого положения может служить технологический процесс изготовления деталей на станке с ЧПУ, где его разработка отличается большой тщательностью и подробностью. Так, к примеру, документация технологического процесса изготовления детали на станке с ЧПУ содержит карту наладки, операционно-техническую карту, схему движения инструментов, операционную расчетно-техническую карту, карту программирования, чертежи специального инструмента и оснастки. Все это приводит к росту трудоемкости разработки операции; например, только разработка управляющей программы и ее отладка для деталей высокой сложности требует нескольких рабочих дней технолога-про- граммиста, в то время как обработка небольшой партии таких деталей может уложиться в одну рабочую смену.

Однако в определенных условиях затраты времени на разработку процесса становятся значительно больше затрат времени на его осуществление. Иллюстрацией такого положения может служить технологический процесс изготовления деталей на станке с ЧПУ, где его разработка отличается большой тщательностью и подробностью. Так, к примеру, документация технологического процесса изготовления детали на станке с ЧПУ содержит карту наладки, операционно-техническую карту, схему движения инструментов, операционную расчетно-техническую карту, карту программирования, чертежи специального инструмента и оснастки. Все это приводит к росту трудоемкости разработки операции; например, только разработка управляющей программы и ее отладка для деталей высокой сложности требует нескольких рабочих дней технолога-про- граммиста, в то время как обработка небольшой партии таких деталей может уложиться в одну рабочую смену.

Проектирование единичного технологического процесса отличается большим числом возможных решений по каждому изделию, подлежащему изготовлению. Поэтому в условиях единичного производства при сравнительно малом времени, отводимом на разработку процесса, возможность подкрепления принимаемых решений объективными технико-экономическими расчетами очень ограничена.

Поэтому в условиях единичного производства при сравнительно малом времени, отводимом на разработку процесса, возможность подкрепления принимаемых решений объективными технико-экономическими расчетами очень ограничена.

В массовом производстве высокая трудоемкость тщательной разработки единичного технологического процесса оказывается оправданной, так как ее величина несопоставимо мала по сравнению с трудоемкостью изготовления всего объема изделий данного наименования. Оправдывает себя в массовом производстве и применение специального оборудования, оснастки, отличающихся высокопроизводительными рабочими процессами.

Недостатки единичной технологии в массовом производстве проявляются в большой длительности технологической подготовки производства, обусловленной необходимостью создания специальных технологических средств.

Широкое применение единичной технологии в масштабе всего машиностроительного производства страны приводит к большим потерям. Дело в том, что в среднем изготавливаемые изделия состоят примерно на 70% из общемашиностроительных узлов и деталей, близких по своему конструктивному строению. Но на тысячах машиностроительных предприятий их изготавливают по единичным технологическим процессам, мало отличающимся по эффективности друг от друга, но зачастую использующим оригинальную оснастку, а в крупносерийном и массовом производстве — и оригинальное технологическое оборудование. При этом прогрессивные высокоэффективные решения, разработанные на каком-либо одном предприятии и потребовавшие больших затрат труда, теряются в огромном разнообразии разработок и практически не находят применения на других предприятиях.

Но на тысячах машиностроительных предприятий их изготавливают по единичным технологическим процессам, мало отличающимся по эффективности друг от друга, но зачастую использующим оригинальную оснастку, а в крупносерийном и массовом производстве — и оригинальное технологическое оборудование. При этом прогрессивные высокоэффективные решения, разработанные на каком-либо одном предприятии и потребовавшие больших затрат труда, теряются в огромном разнообразии разработок и практически не находят применения на других предприятиях.

Все перечисленные негативные стороны единичной технологии послужили причиной поиска нового вида технологии, свободной от этих недостатков. Первым шагом в этом направлении явилась разработка типовой технологии, когда в 30-е гг. XX в. проф. А.П. Соколовский [11] высказал идею типизации технологических процессов.

Типовой технологический процесс характеризуется единством содержания и последовательности большинства технологических операций для группы изделий с общими конструктивными признаками.

В основе типовой технологии лежит классификация изделий на классы — подклассы — группы — подгруппы — типы. Тип представляет собой группу схожих изделий, среди которых выбирается типовой представитель, обладающий наибольшей совокупностью свойств изделий, вошедших в эту группу. На типовой представитель разрабатывается типовой технологический процесс, по которому осуществляется изготовление всех изделий этого типа. В случае отсутствия в конкретном изделии той или иной характеристики (например, какой-то поверхности) при разработке рабочего процесса соответствующая операция из типового процесса исключается.

Тем самым типовой процесс в определенной степени разрешает противоречие между большими затратами времени на разработку процесса и малыми сроками на изготовление изделия, так как затраты времени на разработку рабочего технологического процесса для изготовления конкретного изделия резко сокращаются. Разрабатывая на группу деталей, близких по своему конструктивному оформлению, один типовой процесс, можно разработать более совершенный процесс, так как на его проектирование можно затратить больше времени и средств. Пользуясь типовым процессом, рабочий технологический процесс на деталь из группы будет разработан достаточно быстро и качественно.

Пользуясь типовым процессом, рабочий технологический процесс на деталь из группы будет разработан достаточно быстро и качественно.

Типовые процессы позволяют избегать повторных и новых разработок при проектировании рабочих технологических процессов, вследствие чего облегчается труд технолога и сокращаются затраты времени на разработку.

Важное обстоятельство: типовой технологический процесс, приобретая универсальность, одновременно теряет черты индивидуальности. Действительно, типовой технологический процесс изготовления деталей разрабатывается под группу конструктивно схожих деталей, вошедших в один тип. По этому типовому процессу изготавливаются все детали группы, несмотря на то что они чем-то отличаются друг от друга. В этом и заключается универсальность типового технологического процесса.

Потеря индивидуальности типового процесса заключается в том, что он не учитывает отмеченные выше различия, специфику изделий, вошедших в один тип. Как известно, в каждом типе из группы деталей выбирают типовую деталь, которая отличается наиболее часто встречающимися конструктивными формами, размерами, требованиями к точности и другими показателями качества. Типовая деталь, как правило, наиболее сложная из всех деталей, вошедших в данный тип. Поэтому если бы для каждой детали из этой группы разработать единичный технологический процесс, то он был бы более эффективным, чем типовой процесс, так как он учитывает все особенности детали (иными словами, потеря индивидуальности не позволяет типовому процессу стать оптимальным для каждой детали данной группы).

Типовая деталь, как правило, наиболее сложная из всех деталей, вошедших в данный тип. Поэтому если бы для каждой детали из этой группы разработать единичный технологический процесс, то он был бы более эффективным, чем типовой процесс, так как он учитывает все особенности детали (иными словами, потеря индивидуальности не позволяет типовому процессу стать оптимальным для каждой детали данной группы).

Чем больше изделия в группе отличаются по своему конструктивному оформлению и требованиям к качеству, тем сильнее отличается типовой процесс от оптимального. Это является одним из ограничений расширения группы изделий под один типовой технологический процесс. В результате изготавливаемые изделия приходится делить на большее число типов, что приводит к росту числа типовых процессов и снижает эффективность типизации.

В целом типовая технология способствует:

- 1) сокращению разнообразия технологических процессов и внесению однообразия в изготовление сходных изделий;

- 2) внедрению и распространению передового опыта и достижений науки и техники;

- 3) упрощению разработки рабочих технологических процессов и сокращению затрат времени на их разработку;

- 4) сокращению разнообразия средств технологического оснащения технологических процессов;

- 5) разработке новых высокоэффективных технологических процессов.

Эффективность единичной и типовой технологий будет разной в зависимости от типа производства. В массовом производстве эффективнее применять единичный технологический процесс, так как он позволяет создать оптимальный технологический процесс, дающий в итоге высокий суммарный экономический эффект.

По мере роста разнообразия выпускаемых изделий, снижения серийности их выпуска, величин партий увеличиваются потери времени, связанные с частыми переналадками технологического оборудования и оснастки. В итоге снижается эффективность производства, повышается себестоимость изготовления изделий. И чем шире выпускаемая номенклатура изделий и меньше их серийность, тем ниже эффективность производства.

В этих условиях возникла задача группирования изделий, отличающихся однородностью технологии изготовления, что позволяет снизить число переналадок оборудования и увеличить размеры партий, поступающих на обработку.

В результате решения этой задачи появился новый вид технологии — групповая технология, основоположником которой является проф. С.П. Митрофанов.

С.П. Митрофанов.

Если типовая технология направлена на сокращение трудоемкости технологической подготовки производства, повышение эффективности технологических процессов и распространение прогрессивных решений, то групповая технология предназначена для повышения эффективности производственного процесса.

Групповой технологический процесс — это процесс изготовления группы изделий с разными конструктивными, но общими технологическими признаками.

Групповой процесс нашел применение в мелкосерийном и серийном производстве. Принципиальная сущность групповой технологии заключается прежде всего в группировании изделий в технологические группы по технологическому подобию.

Групповой технологический процесс разрабатывают на комплексное изделие. В отличие от типового изделия комплексное изделие является «собирательным», часто не существующим в действительности, объединяющим в себе черты большинства изделий, вошедших в группу. Для комплексного изделия разрабатывается технологический процесс, и все изделия этой группы, будучи, как правило, проще комплексного изделия, изготовляют по данному технологическому процессу, пропуская отдельные технологические переходы. Все изделия, закрепленные за этим технологическим процессом, изготовляют партиями.

Все изделия, закрепленные за этим технологическим процессом, изготовляют партиями.

В качестве комплексного изделия технологической группы служит какое-то изделие из группы или искусственно созданное изделие. Например, комплексная деталь формируется следующим образом: берется наиболее сложная деталь, которая включает все поверхности других деталей, и если она не содержит всех поверхностей, содержащихся в других деталях группы, то к ней искусственно добавляют недостающие поверхности.

Различают групповую операцию и групповой технологический процесс. Групповая технологическая операция разрабатывается для выполнения технологически однородных работ при изготовлении группы изделий на специализированном рабочем месте при условии возможности частичной подналадки технологической системы. Групповой технологический процесс представляет собой комплекс групповых технологических операций, выполняемых на специализированных рабочих местах в последовательности технологического маршрута группы изделий, элементов.

Применение групповой технологии особенно эффективно тогда, когда на ее основе в серийном и мелкосерийном производствах удается создать групповые поточные или даже автоматические линии изготовления изделий или деталей отдельных групп. Создание подобных линий обычно основано на сочетании принципов типизации технологических процессов и групповой обработки, т.е. когда применяется типовой маршрут (например, при обработке заготовок по отдельным групповым операциям, выполняемым на станках с групповыми настройками, и при широком использовании групповых переналаживаемых приспособлений).

Применение групповой технологии тем эффективней, чем больше технологическая группа.

При внедрении групповой технологии возникают трудности, связанные с организацией больших технологических групп, не только в связи со сложностью в построении групповых наладок и приспособлений, но и из-за необходимости учета календарного планирования по выпуску изделий.

Изделия, изготавливаемые по групповой технологии, хотя и похожи, но имеют и различия, поэтому за редким исключением избавиться полностью от переналадки оборудования не удается.

По мере расширения номенклатуры деталей в группе при разработке групповой наладки возрастают ее сложность, количество позиций и время простоя инструментальных позиций. Это ограничивает номенклатуру деталей в группе, приводит к росту числа групп и, следовательно, увеличению числа групповых технологических процессов (операций).

Групповая технология оправдывает себя при условии многократного повторения выпуска данной технологической группы изделий. Если повторяемость отсутствует или незначительна, то дополнительные затраты на технологическую подготовку, которые значительно выше по сравнению с единичной технологией, себя не окупают (примером эффективного применения групповой технологии может служит авиационная промышленность, где имеет место высокая повторяемость групп).

Практика внедрения типовых и групповых технологических процессов показывает, что, несмотря на очевидные преимущества, доля их внедрения невысока и до сих пор доминирует единичная технология. Одной из главных причин этого является недостаток классификации изделий на типы, группы, которыми пользуются при разработке типовых и групповых процессов. Анализ этих классификаций показывает, что в обоих случаях в явном или неявном виде в качестве отличительных признаков выступают не конструктивные, а технологические характеристики. Это приводит к тому, что на предприятиях, различающихся составом технологических средств и квалификацией работников, одна и та же номенклатура изделий будет разбита на разные группы. С другой стороны, стоит изменить на предприятии применяемую технологию и оборудование, как придется изменять типы и группы. Чтобы свести к минимуму эти недостатки, надо классифицировать изделия на группы не по технологическим, а конструктивным признакам, что позволит сократить разнообразие типовых и групповых процессов и расширить область их применения. Подводя итог анализу различных видов технологического процесса, можно отметить следующее:

Анализ этих классификаций показывает, что в обоих случаях в явном или неявном виде в качестве отличительных признаков выступают не конструктивные, а технологические характеристики. Это приводит к тому, что на предприятиях, различающихся составом технологических средств и квалификацией работников, одна и та же номенклатура изделий будет разбита на разные группы. С другой стороны, стоит изменить на предприятии применяемую технологию и оборудование, как придется изменять типы и группы. Чтобы свести к минимуму эти недостатки, надо классифицировать изделия на группы не по технологическим, а конструктивным признакам, что позволит сократить разнообразие типовых и групповых процессов и расширить область их применения. Подводя итог анализу различных видов технологического процесса, можно отметить следующее:

- • применение единичного процесса позволяет разрабатывать оптимальные процессы, но это приводит к большим затратам времени на их разработку;

- • применение типового технологического процесса снижает объем и сроки технологической подготовки производства, но не обеспечивает оптимального процесса для каждой детали одного типа;

- • применение группового технологического процесса хотя и увеличивает размер партии, но требует повторяемости выпуска изделий, что существенно снижает область его эффективного применения.

Все три вида технологии не обладают гибкостью, так как не позволяют изменять в случае надобности маршрут.

Одной из главных причин недостатков всех видов технологических процессов является описание изделия на геометрическом уровне, когда деталь представляется совокупностью элементарных геометрических поверхностей, а сборочная единица — совокупностью деталей как геометрических тел.

Это приводит к тому, что технолог, разрабатывая технологический процесс, стремится изготавливать на операциях такие совокупности поверхностей, которые позволяют достичь наибольшей производительности. Однако при этом часто нарушаются связи между поверхностями, обусловленные совместным выполнением функций детали. В результате, во-первых, появляется многовариантность технологического процесса из-за большого числа комбинаций поверхностей, изготавливаемых на операциях, а во-вторых, из-за изготовления функционально связанных поверхностей на разных операциях возникают сложные технологические размерные связи, приводящие к необходимости введения дополнительных операций.

Все это приводит к необоснованному разнообразию технологических процессов, повышению трудоемкости их разработки, вызывают трудности в типизации технологических процессов и в группировании деталей при разработке групповых процессов.

Если же деталь описывать функциональными блоками в виде модулей поверхностей, объединенных совместным выполнением служебных функций, то геометрический признак становится вторичным, а элементарные поверхности входят в состав модулей поверхностей и не являются самостоятельными объектами при разработке технологических процессов.

Учитывая ограниченную номенклатуру МП и их высокую повторяемость, можно существенно снизить разнообразие технологических операций по составу изготавливаемых МП. В итоге упростятся разработка технологических процессов, их типизация и группирование деталей при использовании групповых процессов.

Все изложенное справедливо и для сборочных технологических процессов, если сборочную единицу рассматривать как совокупность модулей соединения.

С целью реализации изложенных преимуществ описания изделия как совокупности МП и МС, следует рассматривать построение технологического процесса как компоновку из модулей изготовления МП (МС), входящих в состав детали (сборочной единицы).

В связи с этим процесс получил название модульного технологического процесса, соответственно он может быть единичным, типовым, групповым процессом и представляет собой результат дальнейшего совершенствования методики разработки технологических процессов, начиная с описания изделия.

Модульный технологический процесс — это технологический процесс, построенный из модулей процессов изготовления МП или МС, входящих в состав изготавливаемого изделия. В основе модульного технологического процесса лежит объективное существование МП и МС, являющихся конструктивными элементами изделий. Узкая номенклатура и ограниченное число описывающих их характеристик открывает путь к типизации конструктивных решений МП, МС, унификации их характеристик и на этой основе разработке модулей технологического обеспечения изготовления МП и получения МС.

В состав модулей технологического обеспечения входят модули технологического процесса (МТИ) изготовления МП и сборочного процесса (МТС) получения МС, модули технологического оборудования (МО), инструментальной наладки (МИ), технологических баз (МТБ), приспособления (МПр) и контрольно-измерительного устройства (МКИ).

Поскольку модульное технологическое обеспечение разрабатывается под типовые МП и МС с унифицированными характеристиками, то оно отличается высоким уровнем обобщения, следовательно, широкой областью применения.

Имея технологическое обеспечение на модульном уровне, модульный технологический процесс изготовления, например, детали, строится следующим образом. Сначала определяется последовательность формирования из заготовки всех МП детали, затем из банка данных вызываются МТИ, МТБ, МО, МИ, МПр, МКИ, необходимые для изготовления каждого МП, затем МТИ объединяются в операции.

Модульный технологический процесс объединяет в себе преимущества единичного, типового и группового технологических процессов. Действительно, модульный технологический процесс разрабатывается так же, как и единичный технологический, учитывающий все особенности изделия. Однако в отличие от единичного процесса трудоемкость его разработки невысока, так как он строится методом компоновки из имеющихся модулей технологического обеспечения.

Действительно, модульный технологический процесс разрабатывается так же, как и единичный технологический, учитывающий все особенности изделия. Однако в отличие от единичного процесса трудоемкость его разработки невысока, так как он строится методом компоновки из имеющихся модулей технологического обеспечения.

Идея типизации в модульном технологическом процессе реализуется на уровне модулей технологического обеспечения, при этом типизация осуществляется более эффективно, так как модули МП и МС в отличие от изделий описываются небольшим числом характеристик.

Например, даже сравнительно простая деталь содержит десятка два поверхностей и имеет большое разнообразие вариантов конструктивного решения. При этом требования к точности и качеству поверхностного слоя у поверхностей такой детали может быть различным, что еще больше увеличивает ее разнообразие. В итоге для изготовления такого множества деталей потребуется большое число типовых технологических процессов.

В отличие от детали МП одного наименования имеет меньшее число вариантов конструктивного решения, содержит, за редким исключением, не более трех поверхностей, что существенно снижает разнообразие МП и уменьшает число типовых модулей технологического процесса.

Идея групповой технологии, заключающаяся в организации технологических групп из разных изделий, в условиях модульной технологии решается наилучшим образом. Дело в том, что в силу ограниченной номенклатуры МП и МС сравнительно просто формировать технологические группы даже в условиях единичного производства, т.е. не требуется повторяемость выпускаемых изделий.

И в заключение отметим, что модульный технологический процесс приобретает некоторую гибкость, позволяя в ограниченных пределах изменять последовательность операций. Это объясняется тем, что в традиционных технологических процессах функционально связанные поверхности детали могут изготавливаться на разных операциях. Например, такие поверхности детали, как торец, отверстие и шпоночный паз, образующие комплект баз (МПБ311), могут изготавливаться на разных операциях. В результате между операциями возникают сложные размерные связи, которые нарушаются при изменении последовательности операции, что может привести к браку. Поэтому изменение разработанного маршрутного процесса недопустимо. В модульном же технологическом процессе функционально связанные поверхности детали всегда объединены соответствующим модулем и изготавливаются на одной операции. Это существенно упрощает размерные связи технологического процесса, делает их прозрачными, что позволяет сравнительно просто определять возможность изменения маршрута обработки.

В модульном же технологическом процессе функционально связанные поверхности детали всегда объединены соответствующим модулем и изготавливаются на одной операции. Это существенно упрощает размерные связи технологического процесса, делает их прозрачными, что позволяет сравнительно просто определять возможность изменения маршрута обработки.

Принципы построения модульных технологических процессов позволяют по-новому строить машиностроительное производство, в основе которого лежит сквозное применение модульного принципа по всей производственной цепочке: изделие — технологические процессы — технологические системы — организация производственного процесса.

Системы автоматизации процессов направление

Направленность

Подать заявку

Введите ваше имя

Введите ваш телефон

Введите ваш e-mail

Системы и средства автоматизации технологических процессов — это повышение уровня эффективности, мобильности и облегчения труда сотрудников с помощью автоматических приборов и устройств.

Программа готовит специалистов по проектированию, производству и эксплуатации систем и средств управления, и разработке программного обеспечения в различных отраслях промышленности.

Проходные баллы

|

Специальность

|

Предмет

|

Минимальный проходной балл по ЕГЭ

|

|

Системы автоматизации процессов

|

Русский язык

Математика

Физика/Информатика и ИКТ/Химия

|

36

27

36/40/36

|

Приобретаемые знания выпускниками:

- Сбор, систематизация и анализ исходных данных, необходимых для проектирования технических систем и модулей их управления;/li>

- Проектирование аппаратно-программных комплексов автоматизированных и автоматических систем;/li>

- Контроль проектов на соответствие стандартам и иной нормативной документации;

совершенствование средств автоматизации и систем выполнения определённых технологических процессов;/li> - Подбор эффективных средств программного обеспечения и автоматизированного производства, /li>

- Разработка требований и правил к различной продукции, процессу её изготовления, качеству, условиям транспортировки и утилизации после использования.

Вы сможете работать как

- Руководитель отдела контроля качества

от 70 000 ₽ - Инженер-схемотехник

от 80 000 ₽ - Разработчик программного обеспечения

от 100 000 ₽

Кем Вы станете

Архитектором информационных систем, инженером по автоматизации технологических процессов и производств, инженером по сопровождению программного обеспечения, руководителем отдела контроля качества, инженером-разработчиком аппаратного обеспечения, разработчиком программного обеспечения.

В результате обучения Вы:

1. Сможете собирать, группировать и анализировать исходные данные, необходимые для проектирования технических систем и модулей их управления.

2. Будете проектировать аппаратно-программные комплексы автоматизированных и автоматических систем.

3. Сможете контролировать проекты на соответствие стандартам и иной нормативной документации.

4. Сможете совершенствовать средства автоматизации и системы выполнения определённых технологических процессов.

5. Сможете подбирать средства программного обеспечения и автоматизированного производства, которые наилучшим образом подойдут под конкретный случай, а также дополняющие их системы испытаний, диагностики, управления и контроля. Будете разрабатывать требования и правила к различной продукции, процессу её изготовления, качеству, условиям транспортировки и утилизации после использования.

Стоимость обучения

Выберите направление обучения:

Экономические специальности

Технические специальности

Выберите базу для поступления:

На базе среднего общего образования и действующих результатов ЕГЭ

На базе начального профессионального образования,

среднего профессионального образования, высшего образования, при переводе

Восстановление

Заочная форма

с применением ДОТ*

Поступить

Цена действительна при оплате в течении 7 рабочих дней с момента подачи заявки.

Поступить

*Дистанционные образовательные технологии

Заочная форма обучения

Поступить

Поступить

Очная форма обучения

Поступить

Поступить

Учебный план (ключевые дисциплины)

Моделирование систем управления

Основы анализа и синтеза производственных и экономических процессов, структур систем и их отдельных подсистем, систем управления, систем поддержки принятия решений.

Программирование и основы алгоритмизации

Основные понятия и навыки программирования, необходимые для создания простейших алгоритмов, программ и для перехода к углубленному изучению языков программирования, а также изучение основных подходов в разработке программного обеспечения.

Технические средства автоматизации и управления

Принципы построения комплексов технических средств (КТС) современных систем автоматизации и управления (САиУ). Концепция общей теории систем управления. Методы оптимизации системотехнических, схемотехнических, программных и конструктивных решений при выборе номенклатуры КТС. Методы функциональной, структурной, схемо- и системотехнической организации, агрегатирования и проектирования типовых аппаратных и программно-технических средств автоматизации и управления.

Концепция общей теории систем управления. Методы оптимизации системотехнических, схемотехнических, программных и конструктивных решений при выборе номенклатуры КТС. Методы функциональной, структурной, схемо- и системотехнической организации, агрегатирования и проектирования типовых аппаратных и программно-технических средств автоматизации и управления.

Системы управления технологическими процессами

Общие принципы построения и законов функционирования систем автоматического и организационного управления. Основные методы анализа и синтеза систем.

Схемотехника систем автоматизации и управления

Основы теоретической и практической электротехники и электроники.

Как поступить

1

Отправьте заявку на консультацию о поступлении в Приёмную комиссию, нажав кнопку «Поступить»

2

Предоставьте

в приемную комиссию документы о текущем уровне образования

3

Узнайте возможные варианты и условия поступления

4

Оформите пакет документов и оплатите обучение

5

Получите документы о зачислении и студенческий билет

1

Отправьте заявку на консультацию о поступлении в Приёмную комиссию, нажав кнопку «Поступить»

2

Представьте в Приемную комиссию документы о текущем уровне образования

3

Узнайте о сокращении срока своего обучения

4

Оформите пакет документов и оплатите обучение

5

Получите документы о зачислении и студенческий билет

1

Отправьте заявку на консультацию о поступлении в Приёмную комиссию, нажав кнопку «Поступить»

2

Предоставьте

в приемную комиссию документы о текущем уровне образования и документ, подтверждающий гражданство другого государства

3

Узнайте преимущества поступления граждан других государств в российские вузы

4

Оформите пакет документов и оплатите обучение

5

Получите документы о зачислении и студенческий билет

Вас будут ждать:

администрация

- руководитель отдела обслуживания

- начальник IT-отдела

- организатора сетей и архитектора систем

промышленные предприятия

- руководитель отдела контроля качества

- инженер-схемотехник

- инженер-проектировщик

- монтажники и наладчики

- руководитель отдела обслуживания

- начальник IT-отдела

- организатора сетей и архитектора систем

- поставщиком оборудования

- метролог

организации любой формы собственности и сферы деятельности

- руководитель отдела контроля качества

- инженер-схемотехник

- инженер-проектировщик

- монтажники и наладчики

- руководитель отдела обслуживания

- начальник IT-отдела

- организатора сетей и архитектора систем

- поставщиком оборудования

- метролог

Подать заявку на обучение

Позвонить

Технологические процессы | ПРО Технология

На Заводе АБМ-Технологии собран комплекс современных технологий для осуществления полного цикла производства (от проектирования до упаковки) широкого спектра изделий медицинского назначения. Он включает в себя имплантаты и компоненты протезов для стоматологической хирургии, нейрохирургии и ортопедии, а также медицинские инструменты.

Он включает в себя имплантаты и компоненты протезов для стоматологической хирургии, нейрохирургии и ортопедии, а также медицинские инструменты.

В основе возможностей нашего предприятия лежат известные методы обработки металлов, реализованные на современном технологическом уровне. Они обеспечивают высокую точность и абсолютную стерильность обработки, обусловленную современным уровнем развития хирургической медицины, а также высокими стандартами, достигнутыми специалистами США и Швейцарии, являющимися лидерами в сегменте хирургических имплантатов. Такого же уровня мы достигли и в оснащении производства, поскольку продукция ООО «АБМ Технологии» не уступает зарубежным аналогам в технологическом отношении.

Инжиниринг и дизайн

Изготовление протезных супраструктур для хирургии в основном носит мелкосерийный или даже штучный характер в зависимости от требований и пожеланий заказчика в большей степени, чем от стандартов производства. Разработка и дизайн этих медицинских изделий являются наиболее важной составляющей всего производственного процесса. К ним следует относиться уже как к критической организационной технологии, конечным результатом (продуктом) которой является отсутствие права на ошибку на всех последующих этапах производства. Он представляет собой сложный многоэтапный и весьма специфичный процесс проектирования, согласования требований заказчика с возможностями оборудования, поверочного характера и лабораторных испытаний.

К ним следует относиться уже как к критической организационной технологии, конечным результатом (продуктом) которой является отсутствие права на ошибку на всех последующих этапах производства. Он представляет собой сложный многоэтапный и весьма специфичный процесс проектирования, согласования требований заказчика с возможностями оборудования, поверочного характера и лабораторных испытаний.

В настоящее время на счету ООО «АБМ Технологии» более 600 номенклатурных позиций разработанных изделий медицинского назначения. Однако это далеко не предел, в наших долгосрочных планах развития предусмотрено дальнейшее развитие номенклатуры выпускаемой продукции на фоне постоянного сохранения и улучшения качества изготовления.

Обработка

Заготовки из технически чистого титана ВТ1-0 (сорт 4) производства известной немецкой компании ZAPP GmbH в основном используются для изготовления протезных супраструктур на Заводе АБМ-Технологии. Однако наши технологические возможности позволяют использовать заготовки и из других медицинских металлов и сплавов.

Однако наши технологические возможности позволяют использовать заготовки и из других медицинских металлов и сплавов.

Приведение изделий в требуемую конструкцией форму осуществляется путем их прецизионной обработки: токарной, фрезерной, сверлильной, шлифовальной. На нашем Заводе эти основные производственные операции выполняются на современных (год выпуска не позднее 2017 года) (прецизионного качества) металлообрабатывающих станках с ЧПУ S206 производства японской машиностроительной компании Tsunami Precision Co.

Наши квалифицированные операторы японских станков с ЧПУ соответствуют высокому классу металлообрабатывающего оборудования. Они прошли длительный курс обучения с практическими занятиями под руководством японских специалистов в оговоренное время. Кроме того, в настоящее время они имеют достаточно богатый опыт производственной практики.

Обработка поверхности

Механическая обработка поверхности медицинских имплантатов и компонентов протезов имеет свою специфику, так как направлена не на повышение класса точности поверхности детали, а на увеличение приживаемости металлического имплантата к биологической ткани. Гарантией этого свойства поверхности является ее достаточная шероховатость и пористость, а также абсолютная химическая чистота биологически нейтрального материала.

Гарантией этого свойства поверхности является ее достаточная шероховатость и пористость, а также абсолютная химическая чистота биологически нейтрального материала.

Для проведения операций по очистке и механической обработке поверхности изделий медицинского назначения на Заводе медицинских изделий «АБМ Технологии» используется самое высокотехнологичное оборудование производства швейцарской компании KKS Ultraschall AG, которая является безусловным лидером в данном сегменте рынка.

Имеющееся на нашем предприятии швейцарское оборудование позволяет применять следующие технологии обработки:

• электромагнитная обработка ствола мелкогабаритных деталей сложной формы (например, ювелирных и хирургических) является аналогом механической полировки. Применяется для сглаживания заусенцев и острых кромок, возникших в процессе механической обработки деталей, тщательной очистки поверхности металла (даже в труднодоступных местах) от окислов, различных загрязнений и жирных отложений;

• пескоструйная обработка выполняет еще одну важную функцию при очистке поверхности металла от оксидной пленки, а именно придает ей требуемую шероховатость, необходимую для оптимизации приживаемости имплантата к живой ткани;

• кислотная обработка (травление). Используется как для придания поверхности металлического имплантата необходимой химической чистоты (удаление остаточных загрязнений после механической обработки), так и для придания ей необходимой пористой структуры, что, в свою очередь, придавая шероховатость, оказывает влияние на качество приживаемость поверхности титана к живой ткани;

Используется как для придания поверхности металлического имплантата необходимой химической чистоты (удаление остаточных загрязнений после механической обработки), так и для придания ей необходимой пористой структуры, что, в свою очередь, придавая шероховатость, оказывает влияние на качество приживаемость поверхности титана к живой ткани;

• ультразвуковая очистка (очистка ультразвуковыми волнами в жидкой среде) – завершающий этап тонкой очистки поверхности изделия, в результате которого очищаются самые труднодоступные места и даже поры материала с абсолютной химической чистотой придается ему. На заводе АБМ-технологий ультразвуковая очистка может проводиться в шести различных средах (ваннах) — кислотной, щелочной, спиртовой, очищающем водном растворе и чистой воде

.

Обеспечение стерильности продукции

На Заводе медицинских изделий АБМ Технологии даже упаковка готовой продукции является

важной частью производственного процесса. Даже его первичная упаковка происходит в изолированном так называемом «чистом помещении» с соблюдением высочайших стандартов стерильности. На этом производственном участке поддерживается строжайший режим бактерицидной обработки, включая фильтрацию воздуха. Работники носят изолирующую рабочую одежду и осуществляют первичную упаковку продукции только с помощью стерильного инструмента без контакта с кожей рук упаковщиков.

Даже его первичная упаковка происходит в изолированном так называемом «чистом помещении» с соблюдением высочайших стандартов стерильности. На этом производственном участке поддерживается строжайший режим бактерицидной обработки, включая фильтрацию воздуха. Работники носят изолирующую рабочую одежду и осуществляют первичную упаковку продукции только с помощью стерильного инструмента без контакта с кожей рук упаковщиков.

После первичной упаковки продукция направляется на полную стерилизацию жестким гамма-излучением, полностью уничтожающую любые микробные и бактериальные среды.

Сроки изготовления изделий медицинского назначения на заводе АБС-Технологии достаточно гибкие в зависимости от вида продукции и ее партии. Они зависят от того, что конкретно должно быть изготовлено, технологического объема работ и количественного размера партии. По желанию заказчика мы можем изготовить как промежуточные заготовки, так и полностью готовые к применению изделия медицинского назначения.

Благодаря мощной производственной базе, грамотным и опытным инженерно-техническим специалистам, а также тщательно отработанным и отлаженным технологиям производственные возможности нашего Завода, предусмотренные на момент его основания, достаточно велики. Даже при тщательном подсчете они составляют от 30 до 40 тысяч изделий медицинского назначения в месяц, включая протезные супраструктуры и медицинские инструменты. С особым вниманием только к возможностям компонентов протезов для стоматологической хирургии наш сегодняшний производственный потенциал составляет не менее 22 000 изделий в месяц. Несомненно, такой объем способен покрыть значительную долю отечественного рынка в данном сегменте изделий медицинского назначения.

Однако ООО «АБМ Технологии» не останавливается на достигнутом. Наши долгосрочные планы развития предусматривают дальнейшее наращивание производства, расширение ассортимента продукции и повышение ее качества.

Процесс технологического проектирования – 8 класс

Рабочие листы по естественным наукам для 8 класса

Разработка новой технологии — это применение науки, т. е. использование научных знаний для определенной цели, целью которой является разработка конкретной технологии. Как именно научные знания используются для разработки технологий? Вот где Процесс технологического проектирования приходит.

е. использование научных знаний для определенной цели, целью которой является разработка конкретной технологии. Как именно научные знания используются для разработки технологий? Вот где Процесс технологического проектирования приходит.

Просто запланируйте БЕСПЛАТНОЕ занятие, чтобы встретиться с преподавателем и получить помощь по любой интересующей вас теме!

Кто выполняет процесс технологического проектирования?

Для лиц, занимающихся технологическим проектированием, определено множество ролей. Их в первую очередь Инженеры или Технологи , обладающие специальными навыками, как Дизайнеры . Следовательно, этот процесс также называется Engineering Design .

Типичный процесс проектирования состоит из множества этапов. Эти шаги обычно выполняются последовательно, но иногда может потребоваться повторение некоторых шагов, что делает итеративным процессом . Давайте рассмотрим эти шаги.

Этапы процесса технологического проектирования

1. Определение проблемы

Для появления любой новой технологии необходима потребность или желание. Например, истощение запасов ископаемого топлива может привести к желанию разрабатывать автомобили, работающие на нетрадиционных источниках энергии. Это также может быть вызвано идеей или Видением в уме ученого или инженера, даже если потребность или желание не ощущаются. Например, дизайн телефона с сенсорным экраном пришел в голову Стиву Джобсу , что привело к созданию iPhone. Этот шаг требует четкого Постановка задачи должна быть написана.

2. Исследование проблемы

Исследование — это процесс поиска ответов на многие вопросы, которые могут возникнуть в процессе проектирования. Например, чтобы построить автомобиль на нетрадиционной энергии, нужно выяснить, какой источник энергии лучше всего подходит для этой цели — ветер, солнце или топливо из биомассы? Если использовать солнечную энергию, то как лучше всего получить солнечные лучи? Как мы будем преобразовывать его в полезную энергию? Где мы будем хранить энергию? Аналогичные вопросы возникнут, если мы будем исследовать энергию ветра или биомассу.

3. Генерация возможных решений

Исследование часто приводит к более чем одному решению. Дизайнер может изучить множество альтернатив, прежде чем выбрать одну. Иногда многие решения кажутся возможными, и дизайнер будет экспериментировать со всеми ими на последующих этапах, прежде чем выбрать правильное решение. Здесь шаги могут стать Итеративными . Например, на этом этапе проектировщик может прийти к выводу, что солнечная энергия и энергия биомассы лучше всего подходят для дальнейшего развития, а энергия ветра не может быть решением.

4. Выберите наилучшее решение

Итерации нескольких решений помогут определить осуществимость одного конкретного решения, которое лучше всего подходит для решения проблемы. Это может быть основано на стоимости, наличии подходящих материалов, эффективности решения, времени, необходимом для строительства, и многих других подобных факторах. Используя этот пример, дизайнер может выбрать автомобиль на солнечной энергии как наиболее осуществимое решение.

Персонализированное онлайн-обучение

eTutorWorld предлагает доступное индивидуальное онлайн-обучение для классов K-12, помощь в подготовке к стандартным тестам, таким как SCAT, CogAT, MAP, SSAT, SAT, ACT, ISEE и AP. Вы можете запланировать уроки онлайн-репетиторства в удобное для вас время с гарантией возврата денег. Первый индивидуальный онлайн-урок всегда БЕСПЛАТНЫЙ, никаких обязательств по покупке, кредитная карта не требуется.

Чтобы получить ответы/решения на любой вопрос или изучить концепции, пройдите БЕСПЛАТНУЮ ПРОБНУЮ ПРОБНУЮ ВЕРСИЮ Сессия.

Запланировать бесплатный сеанс

Кредитная карта не требуется, никаких обязательств по покупке.

Просто запланируйте БЕСПЛАТНОЕ занятие, чтобы встретиться с преподавателем и получить помощь по любой интересующей вас теме!

5. Создание и тестирование моделей решения

Дизайнеру всегда необходимо рисовать Эскизы и создавать Модели или Прототипы для проверки осуществимости каждого альтернативного решения. Модели обычно строятся в короткие сроки из относительно дешевых материалов и тестируются для проверки их функционирования.

Модели обычно строятся в короткие сроки из относительно дешевых материалов и тестируются для проверки их функционирования.

6. Уточнение и повторное тестирование модели

Процесс моделирования обычно также является итеративным — может потребоваться создать и протестировать несколько моделей, прежде чем появится правильная. Иногда все результаты моделирования могут быть недостижимы, и дизайнеру может потребоваться вернуться к этапу исследования, чтобы ответить на дополнительные вопросы, прежде чем вернуться к этому этапу.

7. Сообщить окончательное решение

Конечным результатом процесса технологического проектирования является принятое окончательное проектное решение. Это часто пишется и зарисовывается во всех подробностях в форме 9.0076 Спецификации проекта , которые передаются другим инженерам и технологам для фактической сборки и производства решения.

На этом процесс технологического проектирования завершается.

Check Point

- В процессе технологического проектирования мы применяем ________ для разработки ________.