Содержание

цели, виды и особенности проведения

Нередко при выполнении погрузочно-разгрузочных, строительных, складских и монтажных работ возникают ситуации, в которых для успешного выполнения поставленной задачи без использования грузоподъемных механизмов (ГПМ) просто не обойтись. Различаются они не только по предназначению, но и по типу привода, принципу действия, специфике выполняемых работ, подвижности и т. д.

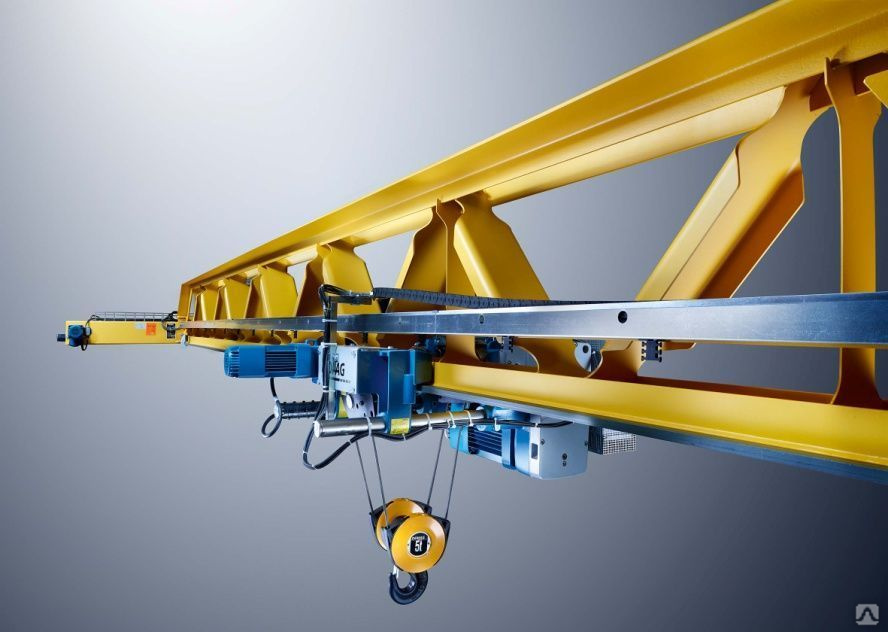

Условно все грузоподъемные механизмы делятся на простые и сложные. Первые, к которым относятся блоки, тали, полиспасты, лебедки и домкраты состоят из небольшого количества деталей и, как правило, имеют ручной привод. Что же касается сложных ГПМ, то к ним можно отнести подъемные краны, которые в свою очередь подразделяются на консольные, мостовые, козловые, башенные и т. д., а также манипуляторы, подъемники, тельферы и лифты.

Цели технического обслуживания грузоподъемных механизмов

Как и все другие механизмы, грузоподъемные нуждаются в своевременном техническом обслуживании. Под данным термином подразумевается комплекс мероприятий, направленный на поддержание работоспособности и исправности как в процессе непосредственного использования по назначению, так и во время транспортировки, хранения и подготовке к эксплуатации.

Под данным термином подразумевается комплекс мероприятий, направленный на поддержание работоспособности и исправности как в процессе непосредственного использования по назначению, так и во время транспортировки, хранения и подготовке к эксплуатации.

Обслуживание грузоподъемных механизмов направлено на достижение сразу нескольких целей:

- обеспечение постоянной готовности к эксплуатации, так как только полностью исправный ГПМ способен работать с высокой производительностью;

- обеспечение безопасности работы;

- выявление и устранение факторов, способствующих преждевременному износу, выходу из строя деталей, узлов и сборочных элементов механизма;

- максимальное удлинение межремонтных сроков;

- обеспечение минимального расхода эксплуатационных материалов: масла, топлива, электроэнергии, смазки.

- предупреждение аварийных ремонтов.

Виды планового технического обслуживания ГПМ

Техническое обслуживание каждого отдельно взятого ГПМ осуществляется в соответствии с инструкцией и планом-графиком, которые разрабатываются на основании нормативной документации по эксплуатации. Крайне важно, чтобы обслуживание проводилось регулярно, в независимости от времени года и условий эксплуатации.

Крайне важно, чтобы обслуживание проводилось регулярно, в независимости от времени года и условий эксплуатации.

Принято выделять 3 основных вида технического обслуживания ГПМ.

- Ежесменное (ЕО) – проводится перед началом работы и по завершении смены, и предусматривает в большей степени визуальный контроль основных агрегатов, узлов и приборов безопасности.

- Сезонное (СО) – проводится весной и осенью. Предусматривает замену расходных материалов во всех агрегатах грузоподъемного механизма.

- Периодическое (ТО) – бывает первое и второе. Проводится через 200 и 600 м/часов работы механизма соответственно. Предусматривает проверку исправности, регулировку и наладку всех основных узлов и агрегатов ГПМ.

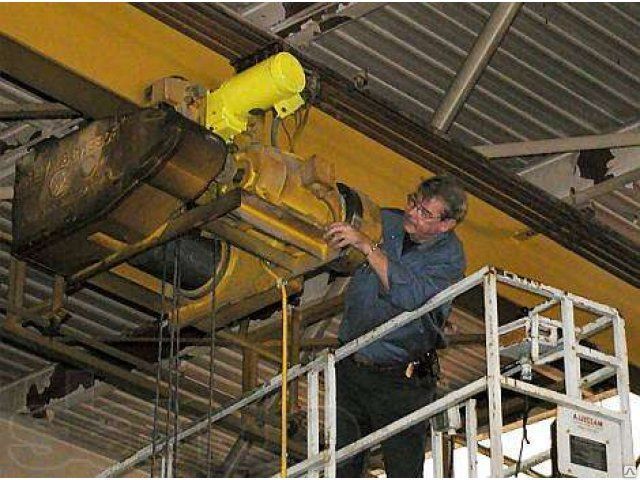

Если ежесменное техническое обслуживание проводит непосредственно машинист грузоподъемного механизма, то периодическое и сезонное – нередко поручается бригаде высококвалифицированных электриков и слесарей, возглавляемой опытным инженерно-техническим работником.

Детализированный перечень работ по техническому обслуживанию разрабатывается для каждого типа грузоподъемных механизмов отдельно. При этом важно понимать, что их эффективность и надежная работа зависит не только от своевременного проведения таких профилактических мероприятий, но и от конструктивных и эксплуатационных качеств того или иного механизма.

Related posts

Техническое обслуживание грузоподъемных кранов и кранового оборудования

Техническое обслуживание грузоподъемных кранов и кранового оборудования

Предупреждение неисправностей стоит существенно меньше их устранения

Своевременное техобслуживание крановых установок — Гарантия бесперебойной работы

Почему необходимо проводить техническое обслуживание кранового оборудования?

Согласно Приказа №533 Ростехнадзора на предприятии использующем в технологическом процессе грузоподъемные краны необходимо организовать техническое обслуживание подъемных механизмов, гарантирующее безопасную эксплуатацию.

Что это означает на практике:

- Наличие службы, деятельность которой обеспечивает содержание подъемных механизмов в работоспособном состоянии

- Наличие службы производственного контроля (надзор за тех состоянием ПТО)

- Организация аттестации и переаттестации специалистов, работающих с грузоподъемными машинами

- Проведение комплекса работ по поддержанию ПТО в работоспособном состоянии

В итоге получается, термин техническое обслуживание – комплекс мероприятий, обеспечивающих поддержание кранов в технически исправном состоянии, для обеспечения безопасного производства работ руководителей и специалистов предприятия.

Программа технического обслуживания

Для поддержания подъемных машин в исправном состоянии специалистами компании ПроектКранМонтаж разработана планово-принудительная система технического обслуживания и ремонтов кранового оборудования.

Система подразумевает периодическое проведение комплекса работ по поддержанию в работоспособном состоянии механической и электрической части кранового оборудования.

Первый шаг в составлении программы ТО — согласование графика технического обслуживания и периодичности проведения ремонтов. Периодичность проведения обслуживания, средних и капитальных ремонтов обычно указывается в инструкции по эксплуатации крана. На практике, учитывая различные условия и режимы эксплуатации специалисты компании предложат наиболее оптимальный график проведения работ в зависимости от индивидуальных требований Заказчика, условий эксплуатации подъемных механизмов, наличия агрессивных сред и режима работы предприятия.

Важно понимать, что грамотно организованная система обслуживания грузоподъемных механизмов позволяет минимизировать аварийные ремонты, обеспечивает безопасную эксплуатацию и позволяет избежать экономических потерь производства за счет отсутствия простоев оборудования.

По итогам каждого проведенного обслуживания Заказчик получает ведомость дефектов, в которой указывается состояние узлов и механизмов крана и крановых путей. Данный способ сотрудничества позволяет обеспечить мониторинг состояния кранового оборудования в реальном времени и обеспечить возможность поддержания необходимого резерва запасных частей и компонентов, для возможности плановой замены дефектных узлов, не дожидаясь выхода их из строя и максимально быстрого устранения возникших внеплановых неисправностей.

Работы по техническому обслуживанию осуществляются специалистами, аттестованными в соответствии с требованиями промышленной безопасности на подъемных сооружениях. Все проводимые работы регламентированы допуском СРО. Ознакомиться с разрешительной документацией Вы можете в соответствующем разделе.

Состав работ по техническому обслуживанию

Состав работ Вы можете посмотреть в нормативных документах или получить на почту по письменному запросу.

Техническое обслуживание крана предполагает:

По механической частиПо электрической части

Техническое обслуживание крана по механической части

Дефектация узлов и механизмов

Протяжка болтовых соединений механизмов (редукторы, муфты, электродвигатели, ходовые колеса)

Смазка узлов и агрегатов крана

Проверка и регулировка приборов безопасности (концевые выключатели, датчики сближения, ограничители грузоподъемности)

Проверка состояния механизмов передвижения крана, грузовой тележки

Регулировка тормозных систем

Ревизия грузовых канатов и канатно-блочной системы

ЗАКАЗАТЬ

Техническое обслуживание крана по электрической части

Протяжка креплений электрооборудования

Регулировка и проверка состояния токосъемных и токоведущих устройств, кабельной продукции

Ревизия состояния конечных выключателей, приборов безопасности

Проверка механической защиты устройств электрооборудования

Очистка от пыли и осмотр электрооборудования крана

Ревизия преобразователей частоты

Ревизия троллейной линии

Осмотр состояния клеммных колодок

ЗАКАЗАТЬ

Договор на техническое обслуживание

Заключение договора на техническое обслуживание от компании ПроектКранМонтаж подразумевает следующие мероприятия:

- Составление и согласование совместно с Заказчиком графика ППР (планового-предупредительных ремонтов)

- Аварийная помощь в любое время суток 24/7

- Информационная поддержка Заказчика

- Гарантия работоспособности оборудования в межсервисный интервал

- Мониторинг технического состояния

- Формирование необходимой базы запасных частей на территории Заказчика (при необходмости формирование базы запасных частей на территории компании ПроектКранМонтаж)

В ходе ТО Заказчик получает обширные возможности мониторинга технического состояния обслуживаемого оборудования. По результатам каждого проведенного ТО выдается Ведомость дефектов, в которой указываются узлы и агрегаты, которые в ближайшее время могут выйти из строя и нарушить работоспособность грузоподъемной машины.

По результатам каждого проведенного ТО выдается Ведомость дефектов, в которой указываются узлы и агрегаты, которые в ближайшее время могут выйти из строя и нарушить работоспособность грузоподъемной машины.

Заключая договор на ТО с компанией ПроектКранМонтаж Вы получаете качественный и профессиональный сервис, своевременное исполнение взятых на себя обязательств и грамотная информационная поддержка

Отзывы клиентов – лучшее свидетельство нашего профессионализма

ООО «ЭкоПром СПб»

Выражаем благодарность компании «ПроектКранМонтаж» за своевременное, оперативное и качественное выполнение мероприятий по комплексной модернизации опорного мостового крана грузоподъемностью 5 тонн.

Сотрудники «ПроектКранМонтаж» разработали и реализовали сложный технический проект в полном соответствии с действующими нормативами и спецификой технологических процессов предприятия.

Работы были выполнены в полном объеме и завершены точно в срок, что позволило избежать простоев грузоподъемного оборудования и срыва производственного плана.

Генеральный директор ООО «ЭкоПром СПб» Лещинский Е.А.

1234567

Комплект документации по итогам проведения технического обслуживания

По итогам проведения работ по техническому обслуживанию предоставляется следующая документация:

- Ведомость дефектов, в которой указываются узлы и агрегаты, которые в ближайшее время могут выйти из строя и нарушить работоспособность подъемной машины.

- Акт освидетельствования результатов технического обслуживания крана

- График планового обслуживания кранового оборудования.

Остались вопросы? Получите консультацию

ПроектКранМонтаж © 2014-2022 — Все материалы данного сайта являются объектами авторского права.

Политика конфиденциальности — Пользовательское соглашение

Уход, испытание, осмотр и техническое обслуживание грузоподъемных машин и подъемных приспособлений

Крайне необходимо тщательное проектирование, эксплуатация и техническое обслуживание любого грузоподъемного оборудования. Он включает в себя множество пунктов, некоторые из которых являются общими, а некоторые специфические пункты различаются в зависимости от типа машины.

Он включает в себя множество пунктов, некоторые из которых являются общими, а некоторые специфические пункты различаются в зависимости от типа машины.

Некоторые общие пункты помощи:

| Дизайн | Операция | Техническое обслуживание |

| Соответствующий коэффициент безопасности. Звуковой материал и хорошая конструкция. Безопасная конструкция. Маркировка SWL и идентификация. Предоставление концевых выключателей, тормозов, анкеровки, заземления, ограждений, средств доступа, лестниц и т. д. | Обученный оператор Нет нагрузки выше SWL . Безопасное перемещение груза на крюке. Использовать сигнализацию и предупреждение. Осторожно поднимите или опустите. В соответствии с инструкциями производителя. Работы на путях или рядом с ними. Передача рабочих на холостом ходу на полу.  Безопасное положение в конце работы. | Периодические испытания и сертификация. Смазка деталей. Ремонт и замена деталей. Ежедневный и периодический осмотр. Отображение уведомлений и таблиц нагрузки. |

Ниже перечислены некоторые особые пункты:

Подъемники и подъемники: Необходимо соблюдать правила безопасной эксплуатации. Защитные устройства и блокировки должны содержаться в исправном состоянии. Необходимы регулярные анализы и осмотры.

Подъемные устройства или приспособления: Если обнаружено, что более 10 % проводов оборвано или износ какой-либо детали, несущей нагрузку, превышает 10 % от требуемого номинального размера, или на детали имеются признаки чрезмерного износа, коррозии или другие дефекты, признать негодным к службе.

Испытательный срок подъемных машин и приспособлений, установленный Законом о фабриках, составляет один год. Также необходим сертификат испытаний с указанием SWL (правило 60, форма 10, GFR).

Также необходим сертификат испытаний с указанием SWL (правило 60, форма 10, GFR).

Металлургические дефекты и термическая обработка: Черные и цветные металлы используются для изготовления грузоподъемных механизмов. Металлический монель (2/3 никеля, 1/3 меди, небольшой процент марганца и железа) отличается высокой устойчивостью к коррозии. Цепь и другое грузоподъемное оборудование из металла Monel подходят для использования на химических предприятиях.

Медь является основным компонентом латуни и бронзы. Они в основном используются для подшипников в подъемном механизме.

Алюминиево-марганцевая бронза обладает высокой прочностью, пластичностью и коррозионной стойкостью. Они используются для изготовления цепей и фитингов, где требуется более высокая коррозионная стойкость.

В процессе сварки соседний материал подвергается интенсивному локальному нагреву и становится хрупким при охлаждении. Звенья, кольца и цепи требуют термической обработки для исправления этой грубой структуры.

В процессе ковки сталь для штамповки сильно нагревают, чтобы она приобрела желаемую форму. Тогда структура становится хрупкой. При ударной или горячей обработке изменяется размер зерен в материале.

Дефекты также развиваются в процессе эксплуатации. Из-за трения между звеньями у кованого железа появляется поверхностная хрупкость. Из-за напряжения изгиба звено затвердевает и в нем появляется трещина. Со временем это приводит к разрыву звена.

Внутренняя твердость может развиться как в кованых, так и в стальных шестернях из-за перегрузок. Неправильное использование приводит к снижению пластичности. Некоторые низкоуглеродистые стали подвержены деформационному старению.

Кольца, крюки, звенья и т. д., используемые в стропе, должны быть из того же материала и такой же прочности, как и цепь.

Термическая обработка (комплекс операций по нагреву и охлаждению металлических деталей) — Низкотемпературный отжиг, нормализация, закалка и отпуск должны проводиться по требованию.

Термическая обработка, такая как нормализация или закалка и отпуск, может восстановить деформированные детали до исходного состояния при условии отсутствия трещин. Вид термической обработки – низкотемпературный отжиг, нормализация, закалка, отпуск. таким образом, такие металлургические дефекты должны быть обнаружены путем надлежащего разреза и применена необходимая термическая обработка.

Дефекты и меры предосторожности: Растяжение или деформация, чрезмерный износ, трещины, зазубрины, выемки и коррозионные язвы – должны быть найдены в соответствии с надлежащей процедурой осмотра и удалены.

НАЖМИТЕ ЗДЕСЬ, ЧТОБЫ

БЕЗОПАСНОСТЬ В HYDRA CRANE

Выбор надлежащего каната и проверка перед использованием очень важны. Рабочие должны быть тщательно проинструктированы о соблюдении правил техники безопасности при использовании канатов и цепных стропов. Они должны храниться вдали от источников тепла, паров, химикатов и выхлопных газов. Их нельзя использовать против острых краев. Защитите их прокладкой. Соблюдайте правильные правила строповки. Не превышайте безопасные углы строповки. Проверьте фрикционный нагрев волокнистых канатов.

Защитите их прокладкой. Соблюдайте правильные правила строповки. Не превышайте безопасные углы строповки. Проверьте фрикционный нагрев волокнистых канатов.

Запрещается сбрасывать снасти с высоты. Хранить их следует в чистом сухом месте.

Содержание

- 1 Проверка снастей:

- 2 Дефект, который должен быть проверен в кране. снасти:

Подъемные инструменты и приспособления Период поднятие и понижение проволочной веревки 3 месяца Проводные веревки с разбитой проволокой 1 месяц CRANES and Attactments 12 месяцев . Тщательная освящность всех частей CRANE Основная проверка по частям CREANG Основная проверка по частям. 3 года Все прочее грузоподъемное оборудование 12 месяцев Полудюймовая шестерня и меньше 6 месяцев они должны быть тщательно осмотрены компетентным лицом на наличие признаков трещин, усталости, деформации, растяжения и т.

д.

д.Крючки должны быть изъяты из эксплуатации, если они раскрылись более чем на 15% от нормального раскрытия зева, измеренного в самом узком месте, или повернуты более чем на 10 градусов от исходной плоскости крюка. Согнутый крючок нельзя выпрямлять и использовать повторно.

Стопорная защелка предотвращает соскальзывание груза с крюка.

Волокнистые канаты следует каждый раз проверять перед использованием. Основными дефектами являются обрывы волокон, пряжи, порезы, надрезы, истирание, распускание и уменьшение диаметра. Если волокна, вытянутые из веревки, рвутся, она становится хрупкой и требует замены веревки.

Проволочные канаты должны быть проверены на наличие обрывов проволок, порванных, сплющенных и истертых проволок, уменьшения диаметра каната, растяжения каната, коррозии, перегибов, раздавленных или зажатых прядей, зацепления птиц и несоответствующих стыков.

Новые смазочные материалы, не содержащие песка, следует наносить на проволочный канат для проникновения внутрь, а также для покрытия внешней поверхности.

Дефект проволочных канатов Обрыв проволоки, истирание проволоки, уменьшение диаметра каната, растяжение каната, коррозия, перегибы, раздавленные, сплющенные или замятые пряди, застревание птиц и поврежденные сращивания. В таких случаях следует использовать новый трос.

Количество видимых оборванных проволок не должно превышать 5 % от общего количества проволок длиной 10 диаметров каната. Износ на поверхности каната не должен быть более 1/3 диаметра проволоки. В подвесках или скрутках не должно быть более 3 оборванных проволок в одной свивке.

Натяжение каната не должно быть более 15 см на 30 м длины в шестипрядных канатах. Веревки следует выбрасывать, если на свивке веревки появляется более 20 обрывов.

Уменьшение диаметра каната из-за разрушения сердечника, истирания и т.п. не должно быть более-

1,0 мм для канатов диаметром до 19 мм

1,5 мм для канатов диаметром от 22 до 28 мм

2,0 мм для канатов диаметром от 32 до 38 мм

Цепи обнаруживаются до того, как они произойдут, если соблюдается надлежащая процедура.

Частота таких осмотров зависит от условий эксплуатации. Обычными дефектами являются (1) растяжение или деформация (2) чрезмерный износ (3) трещины (4) зазубрины и выемки и (5) коррозионные язвы.

Частота таких осмотров зависит от условий эксплуатации. Обычными дефектами являются (1) растяжение или деформация (2) чрезмерный износ (3) трещины (4) зазубрины и выемки и (5) коррозионные язвы.Цепи должны быть проверены на наличие трещин, коррозии и точечной коррозии. Износ более 10% в точке соприкосновения двух звеньев делает их непригодными для использования. Избегайте рывков и ударных нагрузок. Никогда не переваривайте звенья цепи из сплава. Избегайте пересечения, скручивания, перекручивания или завязывания цепи.

Причины отказа цепи: дефект сварного шва, дефект металла и перегрузка. все цепи должны быть тщательно проверены компетентным лицом, звено за звеном. Повторные удары или ударные нагрузки должны быть немедленно проверены. Небезопасно использовать разорванную цепь, вставляя болт между двумя звеньями.

Тщательно очистите цепь растворителем. Положите его на чистую поверхность. Используйте увеличительное стекло, чтобы найти растянутые звенья, износ, трещины, коррозию и точечную коррозию, погнутые, скрученные или поврежденные звенья.

Если растяжение (удлинение) превышает 3 %, цепь следует выбросить. Удлинение следует измерять между фиксированной длиной 10 или 20 звеньев.

Если растяжение (удлинение) превышает 3 %, цепь следует выбросить. Удлинение следует измерять между фиксированной длиной 10 или 20 звеньев.Когда диаметр звена уменьшается из-за износа, SWL должен быть уменьшен, как указано ниже:

Скобы, изношенные более чем на 10% от первоначального диаметра короны или штифта, должны быть заменены. Пины не должны быть согнуты. Скобы нельзя тянуть под углом, так как это уменьшит их грузоподъемность.

Вы читаете на rlshumancare.com. Не забывайте название RLS HUMAN CARE. Пожалуйста, поделитесь с друзьями и помогите RLS HUMAN CARE. Благодарю вас!!

Должны использоваться только цепные шкивы соответствующей грузоподъемности. их следует смазывать перед каждым использованием. На цепных блоках нельзя делать чередование. Их следует проверить на проскальзывание путем подвешивания безопасного груза. Цепь не должна выходить из шкивов. Анкеровка должна быть прочной и жесткой. Не следует использовать открытые крючки.

Цепные блоки/шкивы должны быть проверены при длительном хранении, на воздействие ударных нагрузок, на проскальзывание груза, заедание звеньев и т. д.

Цепные блоки/шкивы должны быть проверены при длительном хранении, на воздействие ударных нагрузок, на проскальзывание груза, заедание звеньев и т. д.Лебедки должны быть размещены на прочном основании и должным образом закреплены. Перед использованием любой лебедки необходимо проверить тормоз, храповое устройство, шестерню и шестерню, включая зацепление, проволочный трос и зажимное устройство, направление приема тросового барабана и стяжных тяг.

Вышка – Перед монтажом вышки необходимо тщательно проверить мачту, растяжки, проволочные тросы, вертлюг, канатные зажимы и т. д. Его грузоподъемность должна быть проверена компетентным лицом, и его нельзя перегружать. Оттяжки вышки должны быть жестко закреплены прочными конструкциями, распорками, анкерными блоками и т. п. Сварные детали должны периодически проверяться на наличие трещин и дефектов самого металла.

Мобильный кран нельзя использовать на склоне, если не приняты надлежащие меры предосторожности для обеспечения устойчивости.

SWL кранов применяется только тогда, когда они установлены на ровной, твердой и однородной поверхности. При работе на склоне устойчивость крана снижается. Поэтому сначала нужно проверить уровень. Опасно поднимать груз двумя кранами, и этого следует избегать, если только один кран требуемой грузоподъемности не является неизбежным. Следует избегать захвата или ударов людей.

Удлинитель или стрела мобильного крана не должны касаться электрических проводов или незакрепленных конструкций, которые могут упасть. Когда ведутся какие-либо работы по перемещению материалов наверху, следует избегать одновременной работы внизу, чтобы исключить риск травмирования любым падающим материалом.

Мобильный кран должен стоять на твердом грунте или прочном основании. Линия тега должна использоваться во время подъема любых материалов. Тормоза, стрела, крюк, проволочные тросы, шкивы и крепления тросов должны периодически проверяться обслуживающим персоналом для обеспечения безопасной работы.

В случае обнаружения каких-либо дефектов должно быть выполнено требуемое снижение номинальных характеристик, и об этом должно быть официально сообщено всем заинтересованным сторонам.

В случае обнаружения каких-либо дефектов должно быть выполнено требуемое снижение номинальных характеристик, и об этом должно быть официально сообщено всем заинтересованным сторонам.В случае мобильного крана груз должен быть выдернут из деррик-крана при движении вверх по склону, а груз должен быть выдернут на минимальный радиус при спуске.

Мобильные краны должны быть испытаны на (1) динамическое испытание с перегрузкой 10% (2) испытание с перегрузкой 25% и (3) испытание на статическую устойчивость.

Все механизмы управления, предохранительные устройства, гидравлические системы, крюки, ходовые канаты и электрооборудование крана следует часто осматривать на наличие неисправностей, износа, деформационных трещин, утечек жидкости, скопления грязи и влаги и т. д.

К дефектам крана, подлежащим проверке, относятся:

- Деформированные, треснувшие или подвергшиеся коррозии элементы крана, конструкции и стрелы.

- Ослабленные болты или заклепки.

- Треснувшие или изношенные шкивы и барабаны.

- Изношенные или поврежденные штифты, подшипники, валы, шестерни, ролики и т. д.

- Чрезмерный износ деталей тормозов или сцепления, накладок, панелей и храповиков.

- Дизельные, электрические или другие силовые агрегаты за ненадлежащую работу.

- Чрезмерный износ цепного привода, звездочки и чрезмерное растяжение цепи.

- Ходовые, рулевые тормозные и блокировочные устройства при неисправностях и

- Чрезмерно изношенные или поврежденные шины.

При ремонте и техническом обслуживании необходимо соблюдать допуск к системе. Должна быть разработана программа профилактического обслуживания, основанная на рекомендациях производителя крана.

Все движущиеся части следует регулярно смазывать и проверять уровень смазки.

Операторы крана должны быть старше 18 лет и должным образом обучены, иметь надлежащее медицинское состояние в отношении зрения, слуха и рефлексов, полностью понимать обязанности стропальщиков и знать код сигналов.

Не менее важны документы для регистрации проверок и технического обслуживания, а также сертификаты испытаний.

Безопасное место

Необходимо безопасное место или место для хранения подъемных приспособлений.

Надлежащее хранение цепей произведет впечатление на рабочих, которым они всегда нужны. Цепи следует подвешивать на стеллажах при сухом воздухе и нормальной температуре во избежание ржавчины. Стеллажи должны быть расположены таким образом, чтобы никто из рабочих не подвергался опасности подъема. Тяжелые цепи можно хранить аккуратными стопками на поверхности стеллажа. Следует избегать сырости, темноты и агрессивной атмосферы.

Когда строп не используется, его следует хранить на подходящих стойках. SWL не должен превышаться из-за угла между ногами.

Храните веревки в сухом помещении с хорошей циркуляцией воздуха. Повесил веревки свободно, свернутые в колышки. Очистите веревку после использования и высушите ее перед хранением.

Волокнистые канаты должны быть защищены от вредителей, крыс, солнца, непогоды и сырости.

Волокнистые канаты должны быть защищены от вредителей, крыс, солнца, непогоды и сырости.Также прочтите это:

Безопасность при такелажных и монтажных работах

Контрольный список безопасности на строительной площадке

24 пункта для осмотра крана

Леса

Земляные работы

5 9021 Не забывайте название RLS HUMAN CARE. Пожалуйста, поделитесь с друзьями и помогите RLS HUMAN CARE. Благодарю вас!!

5 Советы по обслуживанию лифтов для будущих инженеров по лифтам

Важность обслуживания лифтов

Если вы хотите работать инженером по лифтам, важно иметь четкое представление о том, как правильно использовать техническое обслуживание лифтов на вашей должности.

Чтение и усвоение приведенных ниже советов поможет вам подойти к любым будущим курсам, квалификациям или экзаменам с широким пониманием того, что необходимо, прежде чем вы перейдете к более сложной внутренней работе этой должности.

Во-первых, лифты обычно размещают в высотных зданиях или зданиях, которые выполняют деловые функции, и поэтому они часто используются ежедневно. Это может быть транспортировка товаров с этажа на этаж, обеспечение доступа для инвалидов к определенным частям здания или даже помощь в транспортировке скоропортящихся продуктов в рестораны на верхних этажах.

Так как у них так много важных применений, в случае их поломки это может привести к значительным перебоям в работе любого окружающего бизнеса или клиентов. Есть некоторые обстоятельства, когда необходимость ремонта неизбежна, однако эффективное техническое обслуживание лифта является одним из лучших способов снизить риск поломки.

Пять советов, которые мы изложили ниже, послужат общей основой для ваших будущих знаний о техническом обслуживании лифтов.

1. Соблюдайте график регулярного технического обслуживания лифтов.

Инженеры по лифтам должны следить за тем, чтобы все менеджеры на объекте (или лица, ответственные за техническое обслуживание) имели график планового технического обслуживания, когда инженер работает только по субподряду.

Этот график должен учитывать, что делать для предотвращения проблем, и лучшие способы их устранения в случае возникновения проблемы.

Этот график должен учитывать, что делать для предотвращения проблем, и лучшие способы их устранения в случае возникновения проблемы.При выборе лифтовой системы необходимо учитывать возраст, частоту использования и размер здания. Старые лифты, лифты в больших зданиях и те, которые используются почасово, естественно, требуют более частых осмотров.

Еще один ключевой фактор, который необходимо учитывать, — это количество этажей, через которые должен пройти лифт. Чем больше расстояние, тем быстрее изнашивается механизм лифта. Вычисление этого фактора может помочь во всех прогнозах на будущее.

Лифты следует осматривать каждые 6 месяцев, если они регулярно перевозят пассажиров, и ежегодно, если они используются только для хорошей перевозки. После значительного изменения, обновления или ремонта в системе также следует запланировать 12-месячную проверку.

Профилактическое техническое обслуживание включает замену изношенных или поврежденных деталей, доливку жидкостей и выполнение любых дополнительных регулировок, связанных с их использованием.

2. Избегайте использования промышленных чистящих средств.

Внутренние механизмы лифта подвержены коррозии при контакте с неожиданным или жестким веществом. Почти все промышленные очистители вызывают разную степень коррозии в зависимости от их прочности, что, в свою очередь, приводит к внутренним механическим повреждениям.

Рекомендуется полностью избегать использования любого такого очистителя на подъемнике, если очиститель не проверен признанным органом или компанией, в которой вы работаете.

3. Ведите журнал любых проблем с работой.

Регистрация и анализ того, как часто у подъемника возникают механические или эксплуатационные проблемы, а также частота и вес, с которыми он сталкивается, является полезным способом начать диагностику любых проблем.

На многих должностях инженера по лифтам вас может нанять сервисный подрядчик, который назначит вас для надзора за рядом различных объектов. Обеспечение ведения журнала и его актуальность позволит вам или одному из ваших коллег легко просмотреть историю подъема и гораздо быстрее сделать вывод о том, какие шаги необходимо предпринять дальше.

Принимая во внимание любые повторяющиеся паттерны, такие как проблемы, возникающие в часы пиковой нагрузки, звуки, которые могут быть слышны в определенное время дня или при определенных весовых нагрузках, может означать, что превентивные меры должны быть приняты до того, как возникнет гораздо более серьезная проблема.

4. Проведение демонстраций и семинаров для соответствующих сторон

Несчастные случаи случаются даже при соблюдении наилучших мер безопасности и плановых проверках. Важно предупредить всех пользователей лифта о возможных опасностях, таких как просовывание руки между закрывающимися дверями в попытке схватиться за лифт.

Самый простой способ свести к минимуму вероятность получения травм — это провести короткий обучающий курс, а также разместить плакаты или знаки потенциальной опасности внутри или рядом с лифтом.

5. Будьте в курсе Правил.

Правила, положения и законодательство в отношении лифтов постоянно меняются для обеспечения благосостояния населения и улучшения работы лифтовых фирм и их технического обслуживания.

д.

д.

Частота таких осмотров зависит от условий эксплуатации. Обычными дефектами являются (1) растяжение или деформация (2) чрезмерный износ (3) трещины (4) зазубрины и выемки и (5) коррозионные язвы.

Частота таких осмотров зависит от условий эксплуатации. Обычными дефектами являются (1) растяжение или деформация (2) чрезмерный износ (3) трещины (4) зазубрины и выемки и (5) коррозионные язвы. Если растяжение (удлинение) превышает 3 %, цепь следует выбросить. Удлинение следует измерять между фиксированной длиной 10 или 20 звеньев.

Если растяжение (удлинение) превышает 3 %, цепь следует выбросить. Удлинение следует измерять между фиксированной длиной 10 или 20 звеньев. Цепные блоки/шкивы должны быть проверены при длительном хранении, на воздействие ударных нагрузок, на проскальзывание груза, заедание звеньев и т. д.

Цепные блоки/шкивы должны быть проверены при длительном хранении, на воздействие ударных нагрузок, на проскальзывание груза, заедание звеньев и т. д.

В случае обнаружения каких-либо дефектов должно быть выполнено требуемое снижение номинальных характеристик, и об этом должно быть официально сообщено всем заинтересованным сторонам.

В случае обнаружения каких-либо дефектов должно быть выполнено требуемое снижение номинальных характеристик, и об этом должно быть официально сообщено всем заинтересованным сторонам.

Волокнистые канаты должны быть защищены от вредителей, крыс, солнца, непогоды и сырости.

Волокнистые канаты должны быть защищены от вредителей, крыс, солнца, непогоды и сырости.

Этот график должен учитывать, что делать для предотвращения проблем, и лучшие способы их устранения в случае возникновения проблемы.

Этот график должен учитывать, что делать для предотвращения проблем, и лучшие способы их устранения в случае возникновения проблемы.