Содержание

Механические свойства металлов и методы испытания

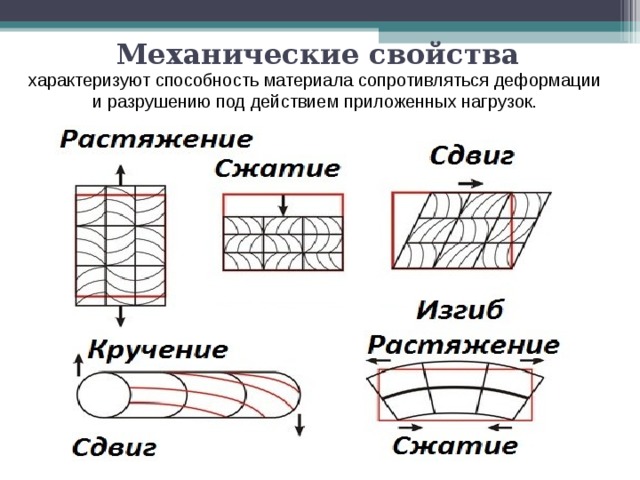

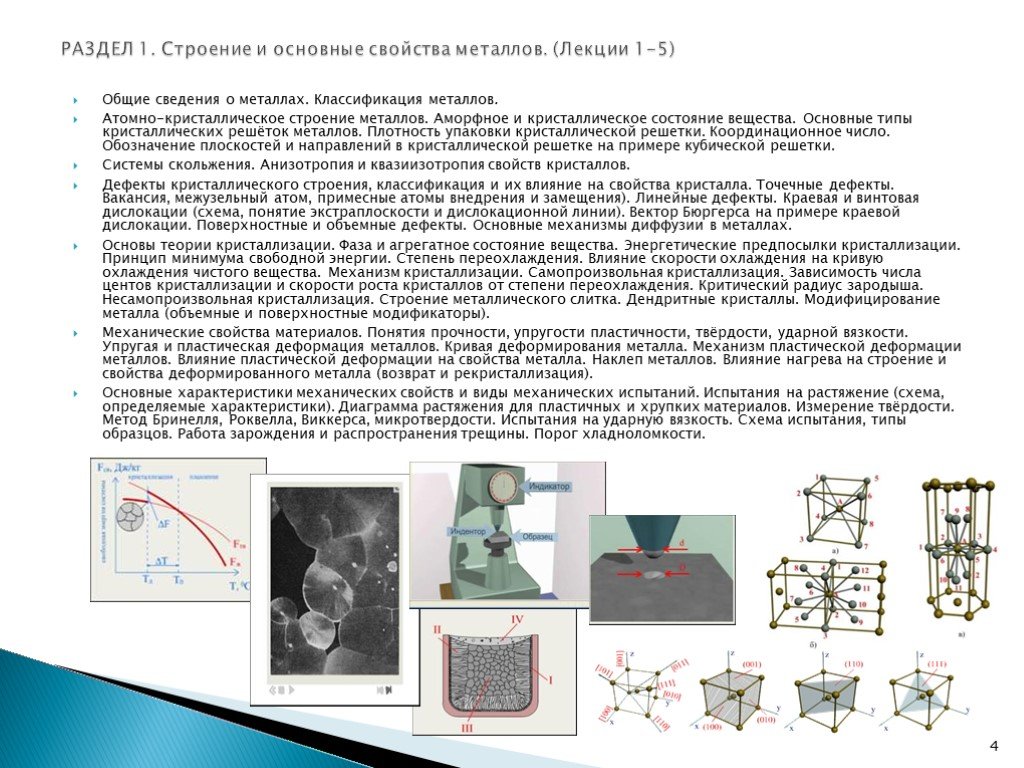

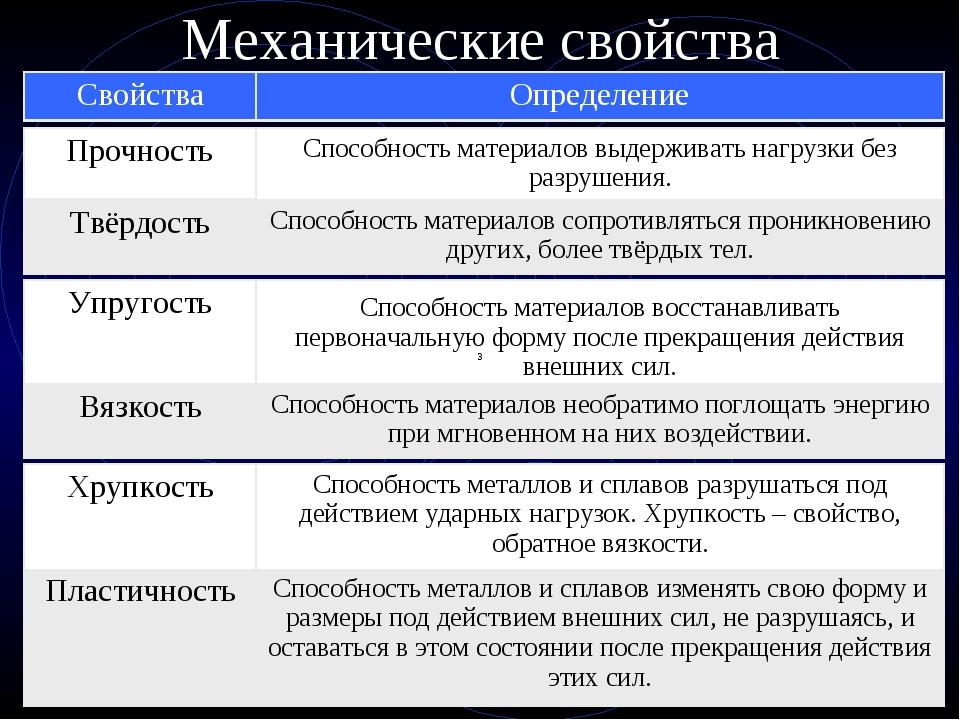

Значения прочности, временного сопротивления, относительного удлинения, твердости и ударной вязкости — это всё механические свойства металлов, которые устанавливают с помощью механических испытаний. Окончательным результатом которых является нахождение связи между приложенными механическими напряжениями к материалу и его деформацией.

Такие свойства металлических материалов необходимы при выполнении технологического процесса в производстве и, в частности, при выборе метода получения неподвижных или подвижных связей деталей в строительных машинах и конструкциях.

Для чего нужны знания механических свойств металлов

Физические свойства — это те свойства, при изменении которых параметры металлического элемента не изменяются, он не разрушается и не изгибается. А когда они меняются, то это уже механические свойства — сбор особых характеристик по прочности, упругости и пластичности изделий, с помощью которых определяют интенсивность степени влияния всех внешних факторов на поведение материала при эксплуатации. Физические способы такого воздействия бывают разного характера: по длительности, статические, циклические или ударнодинамические. Детали и конструкции при этом работают на выносливость или как ещё говорят другими словами — на усталость.

Физические способы такого воздействия бывают разного характера: по длительности, статические, циклические или ударнодинамические. Детали и конструкции при этом работают на выносливость или как ещё говорят другими словами — на усталость.

Однако только лишь этих параметров не достаточно, чтобы оценить пригодность материала для конкретной поставленной задачи.

В каких отраслях применяют металлические материалы?

- В машиностроении;

- Легкой промышленности;

- Строительстве;

- Мебельной промышленности;

- Авиастроении;

- Судостроении.

Механические свойства металлов имеют большое значение для предварительного определения характеристик качества изделия при производстве, процесса обработки элементов и для получения развернутого ответа — каким именно образом свойства металлических материалов повлияют на длительность и качество эксплуатации.

Значения механических свойств металлов и их описание

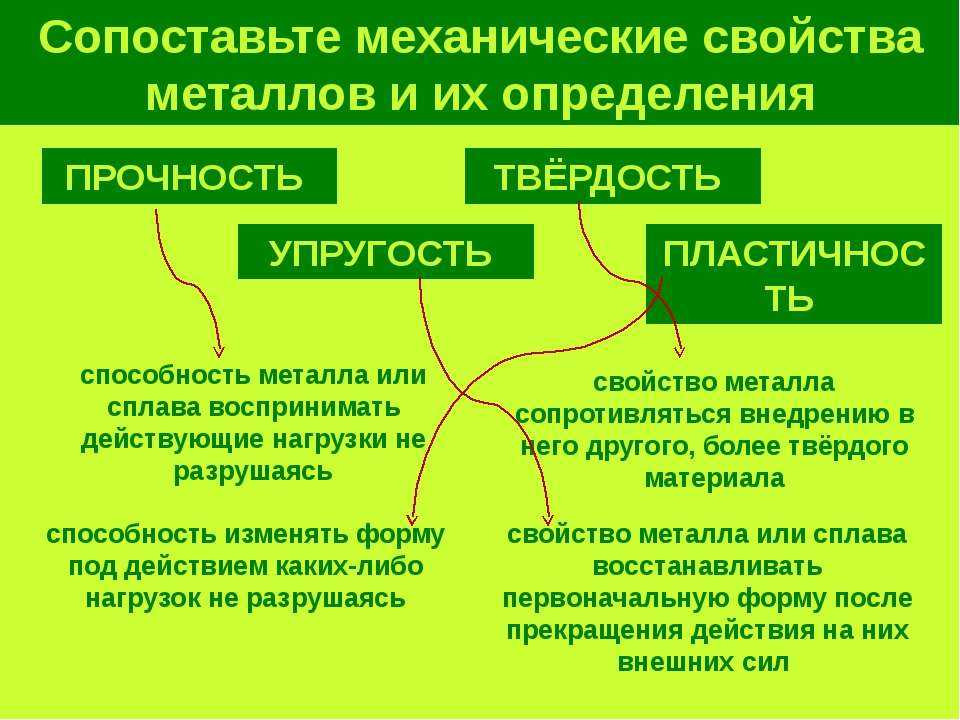

Прочность

Способность металлов оказывать сопротивление деформации. Очень прочным металлическим сплавом является сталь, которая практически не деформируется при воздействии. В производстве машинного оборудования и различных деталей сталь должна обладать высокой прочностью и упругостью, но также она должна обладать пластичностью. Исходя из многочисленных испытаний выявлено, что характеристики прочности менее всего у ртути.

Очень прочным металлическим сплавом является сталь, которая практически не деформируется при воздействии. В производстве машинного оборудования и различных деталей сталь должна обладать высокой прочностью и упругостью, но также она должна обладать пластичностью. Исходя из многочисленных испытаний выявлено, что характеристики прочности менее всего у ртути.

Пластичность

Пластическая деформация в машинах и сооружениях недопустима, но это свойство используют для легкой прокатки, штамповки и куйки. Способность металла деформироваться без разрушения и будет показатель его пластичности. Примером пластичного металла служит свинец.

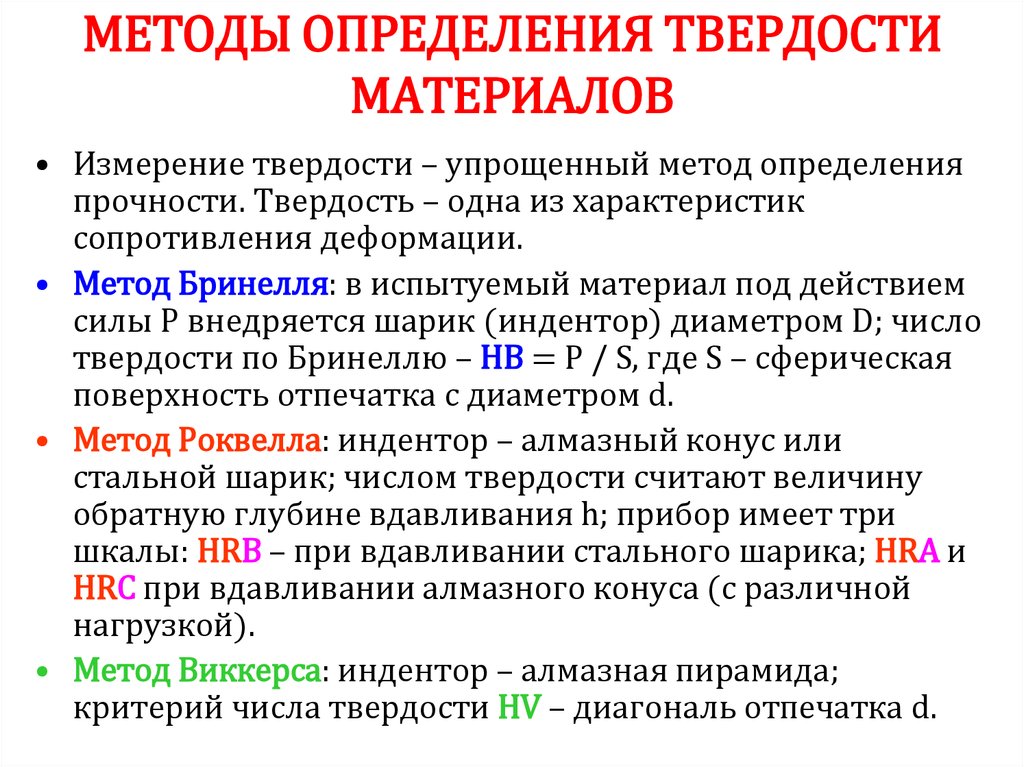

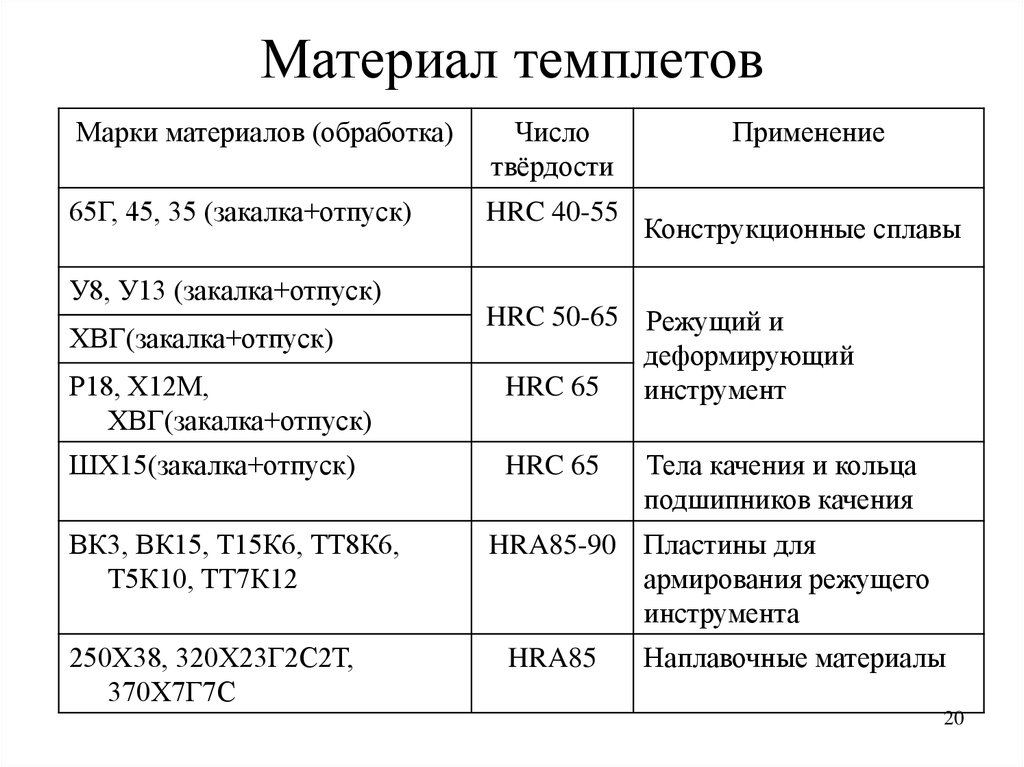

Твердость

Местное сопротивление к проникновению индентора внутрь материала и есть свойство твердости металла. При изготовлении инструментов из металла это свойство рассматривается первоначально.

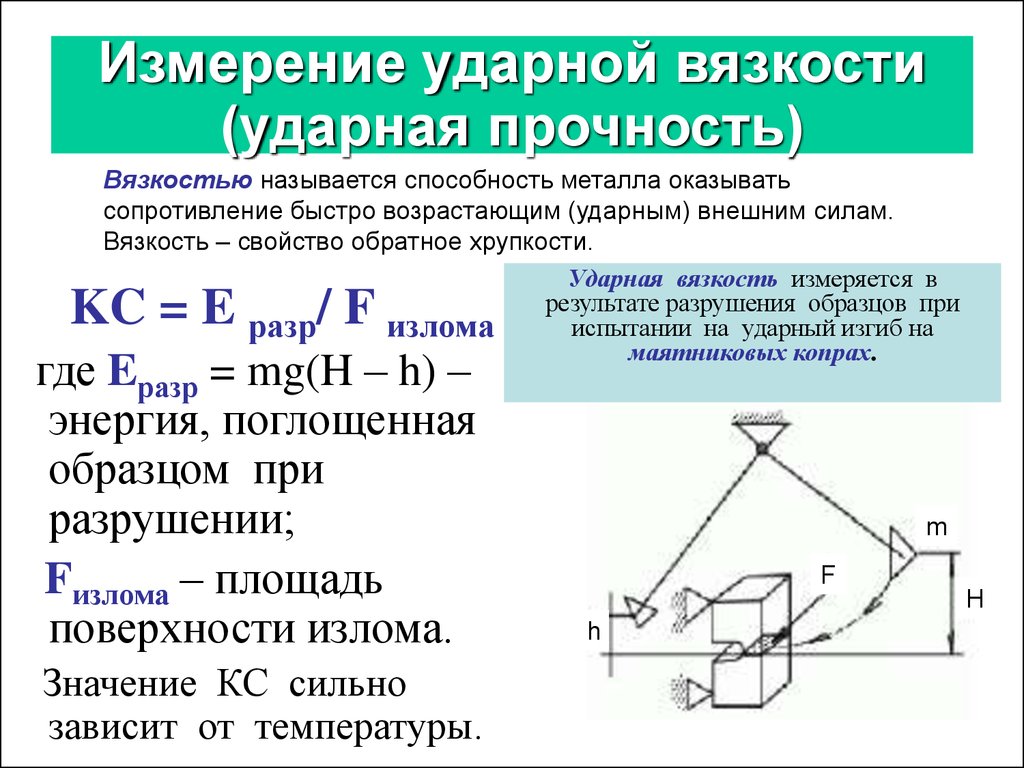

Ударная вязкость

При влиянии ударных нагрузок металл способен разрушатся. Материалы с такими свойствами применяются при ударной нагрузке изделий, например для несущей системы, подвески или колес автотранспорта. Стоит обратить внимание, что малоуглеродистая сталь при неверном применении проявляет качество вязкости.

Стоит обратить внимание, что малоуглеродистая сталь при неверном применении проявляет качество вязкости.

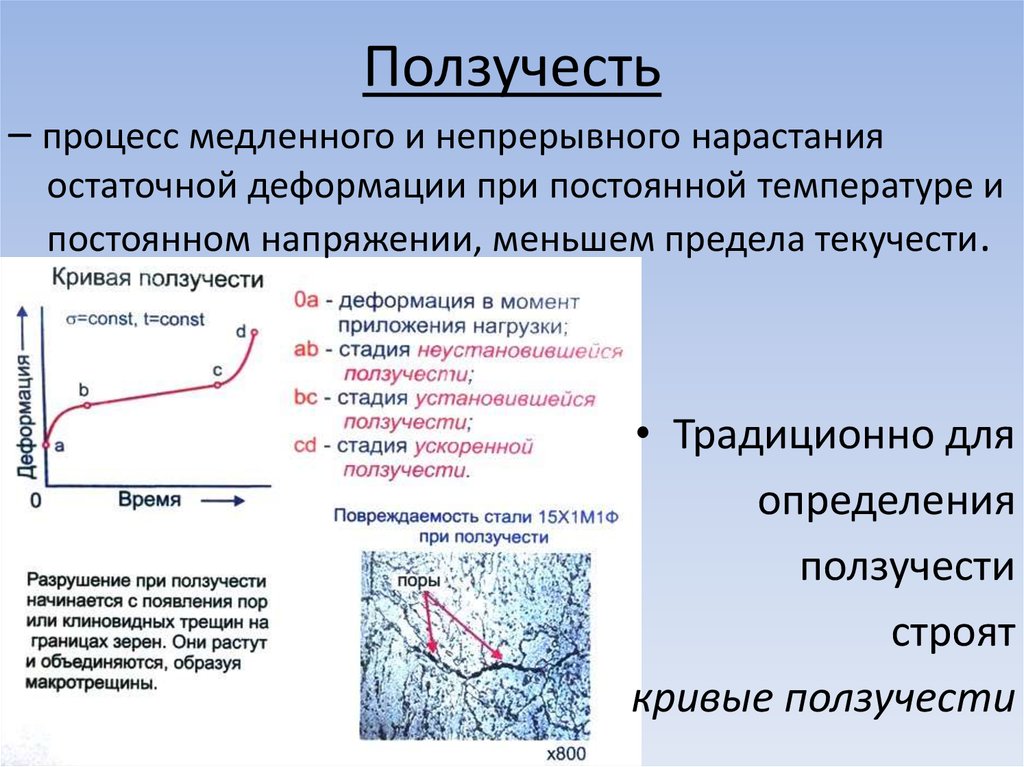

Ползучесть

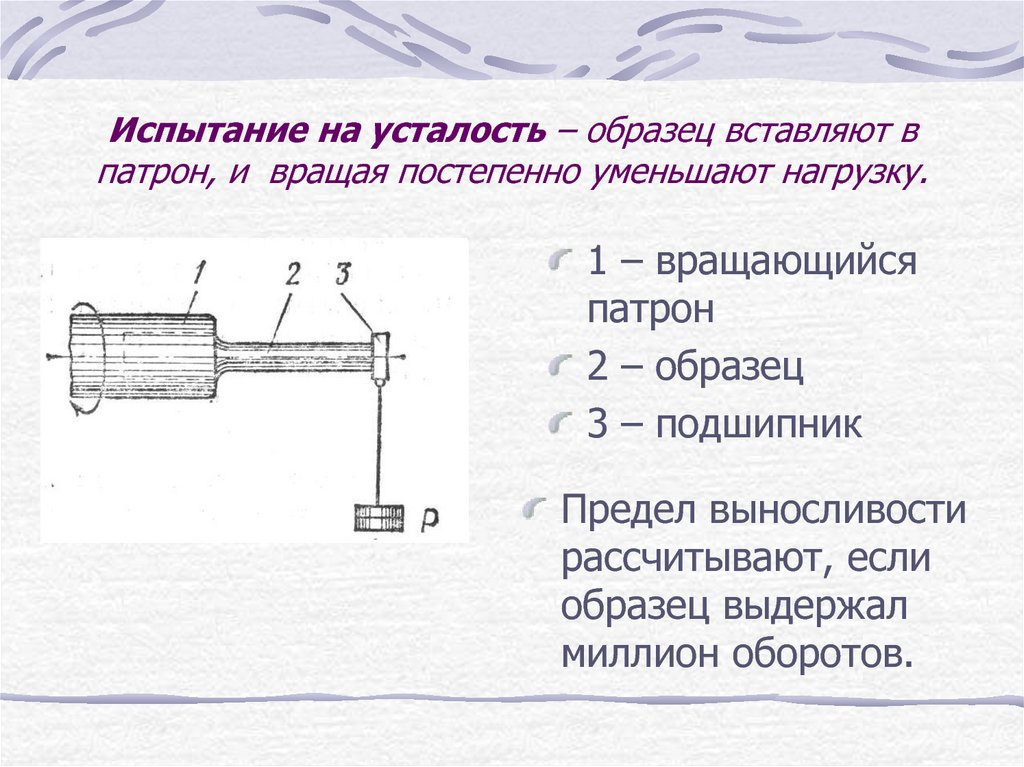

Таким свойством обладают практически все конструкционные материалы. Чем выше поднимается температура, тем выше показатели, что зависит от температуры плавления самого металла. · Усталость Многократное воздействие одинаковых по силе и продолжительности нагрузок может вызывать усталость материала. Выносливость сопротивлению нагрузок считают показателем усталости.

Износостойкость

Способность при влиянии силы трения противостоять истиранию имеет большое значение при изготовлении деталей, которые по своей специфике работают на износ.

Хрупкость

Отсутствие пластического изменения состояния при высокой температуре. При выраженной хрупкости остаются разрушения и большие объемы остаточных деформаций. Например, если труба склонна к хрупкости, то характерным признаком станет значительное утонение стенки в месте разрыва. Наиболее хрупким в этом отношении считают чугун.

Наиболее хрупким в этом отношении считают чугун.

Упругость

Возвращение материала в первоначальное состояние после воздействия на него определенной силы или нагревания. Большой упругостью должны обладать подвески и пружины, именно поэтому их изготавливают из определенных сплавов.

Критерии и методы оценки качества металлов

Для установления предела прочности и разрушающего усилия при воздействиях на металлические материалы, их подвергают соответствующим испытаниям механического типа. Оценку свойств металлов проводят по нескольким критериям:

1. Показатели определяются с помощью лабораторных испытаний образца — растягивая, сжимая, изгибая, испытывая на твердость и изгиб с ударной силой. Они входят в обязательный порядок проверки изделий, однако полноценный ответ о реальной прочности в условиях эксплуатации они не дают.

Эти данные подходят для слабонагруженных деталей с простой формой, которые работают с нагрузкой, возрастающей медленно от нуля до некоторого определенного максимального значения и далее, которая остается постоянной или меняется очень незначительно и при нормальной температуре.

Следует заметить, что именно испытания на растяжение являются основным видом механических испытаний, позволяющих определить показатели прочности.

|

Испытания

|

Результат

|

|

Чтобы определить твердость по Бринеллю в испытуемый образец вдавливают шарик из закаленной стали под определенной нагрузкой. Подобные исследования проводят также по методу

|

Результат оценивают по сферическому отпечатку. Глубине вдавливания.

|

|

Металлы испытывают на сжатие с применением пресса и гидравлического давления.

|

Хрупкие металлы довольно быстро разрушаются.

|

|

Способность к растяжению проверяют в разрывной машине. Зажав образец вызывают его удлинение и растягивают на максимально возможное расстояние.

|

Образец разрывается, если напряжение превышает его прочность.

|

|

При испытании на изгиб металлический образец кладут на 2 фиксированных опоры с нагрузкой посередине.

|

Величина прогиба образца говорит о его сопротивлении изгибу.

|

2. Исследование структуры образца.

|

Испытания

|

Результат

|

|

Проводится с помощью травки образца кислотой и шлифования .

|

Оценка полученного результата с использованием лупы или на глаз.

|

|

Выявления микродефектов с помощью увеличительных приборов.

|

Качество поверхностного слоя.

|

3. Наиболее приближенные критерии оценки способности материала выполнять свои первоначальные функции в условиях эксплуатации дает оценка его конструктивной прочности.

С её помощью становится известно распределение и место концентрации остаточных напряжений, каких-либо недочетов производства или конструирования металлоизделий.

Они подразделяются на 2 основные группы:

|

Испытания

|

Результат

|

|

Статическую и динамическую проверку методом испытаний проходят образцы с наличием трещин по поверхности, которые могут возникать при постоянной работе деталей и конструкций при их эксплуатации.

|

Например, пустоты и сквозные отверстия. Такие дефекты могут значительно отразиться на поведении металлического образца, поскольку именно в этих местах концентрируется внутреннее напряжение.

|

|

Испытания проводятся на усталость материала, износостойкость и сопротивление коррозии.

|

Выявление сохранения свойств при внешнем влиянии, долговечность материала.

|

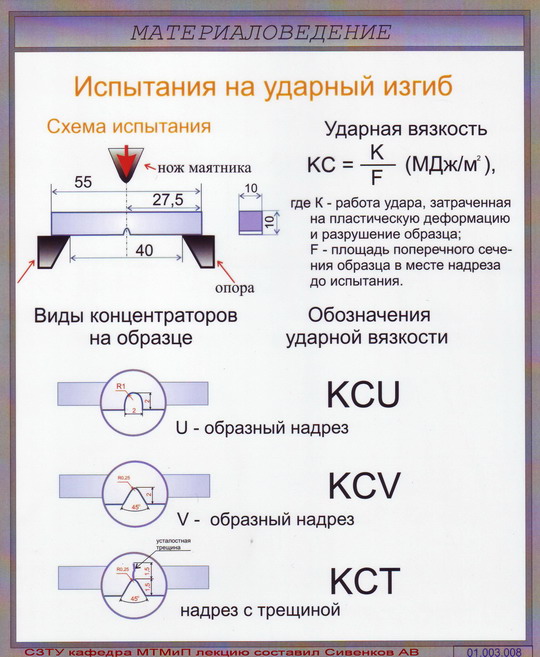

4. Ударная вязкость

|

Испытания

|

Результат

|

|

Ударная вязкость определяется на маятнике Копра, где на исходник падает грузик до тех пор, пока полностью не разрушит его. В середине металлического образца могут проделывать специальную трещину — надрез.

|

Деформации при ударном действии нагрузки.

|

Подводя итог, можно твердо заявить, что механические свойства имеют довольно серьезное значение. А четкие данные их характеристик позволяет использовать металлы с наибольшей эффективностью в различных сферах. Важны абсолютно все этапы проверки металла по основным критериям, а также металл должен отвечать всем заявленным требованиям по прочности.

Оцените статью:

Рейтинг: 0/5 — 0

голосов

|

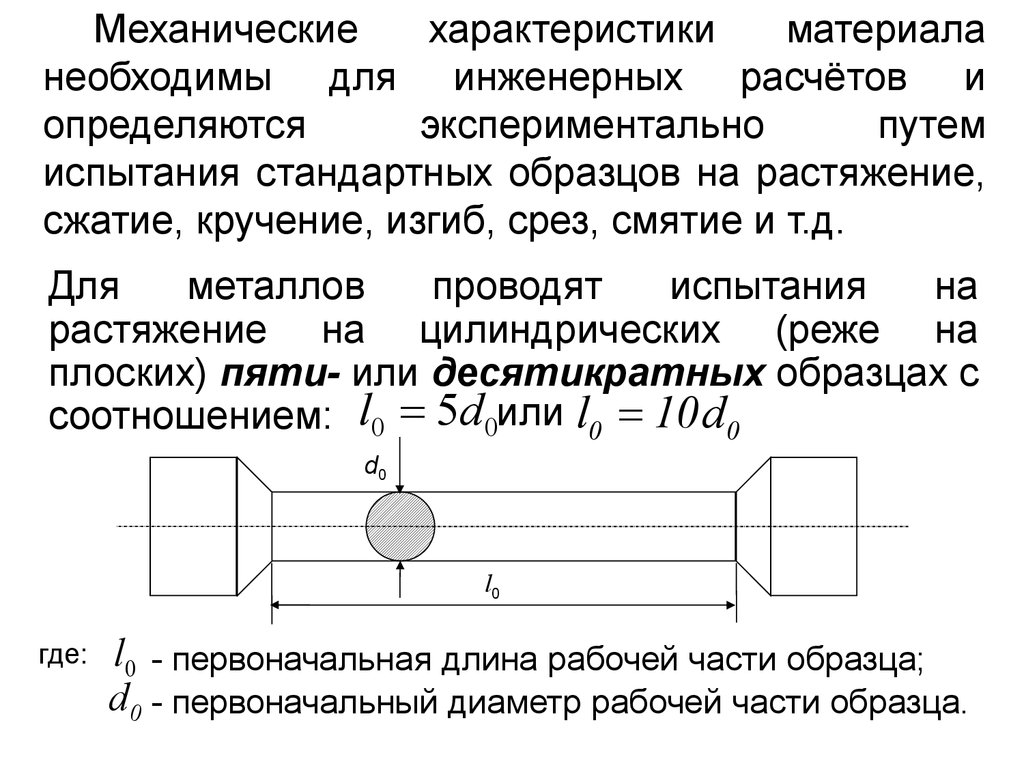

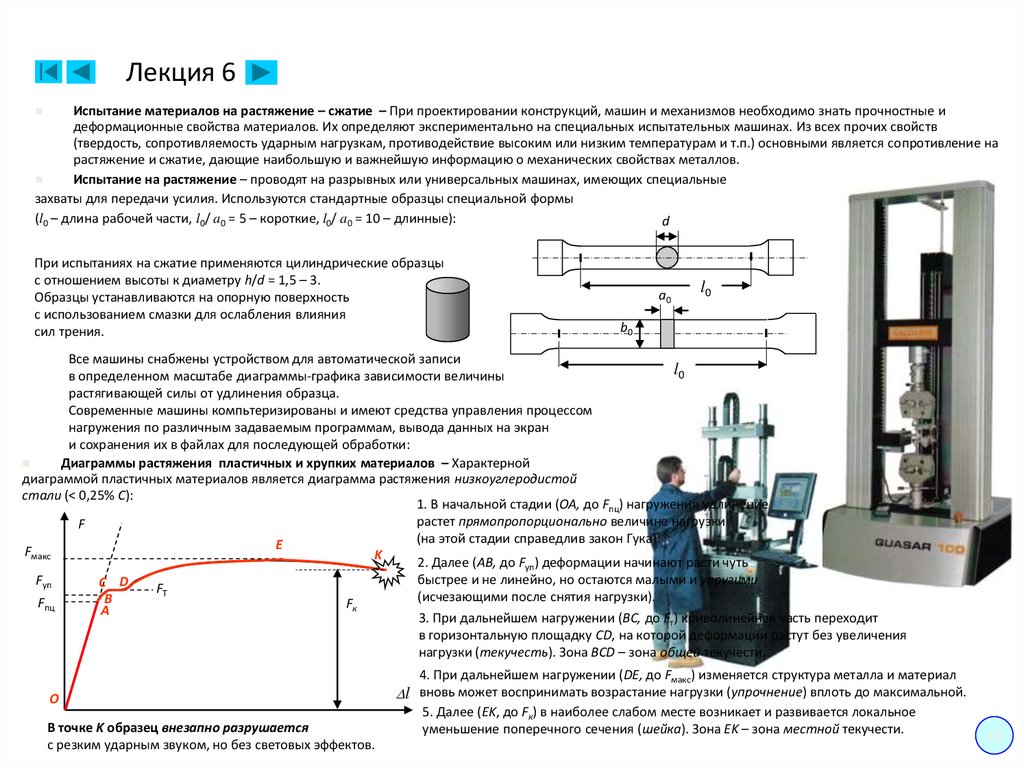

Механические свойства металлов и способы их определения Категория: Технология металлов Механические свойства металлов и способы их определения Большинство деталей машин находится в эксплуатации под воздействием внешних сил. Для того чтобы решить, какой материал может быть использован для изготовления той или иной детали или конструкции, необходимо знать механические свойства этого материала. Механическими свойствами материала называется совокупность свойств, характеризующих способность материала сопротивляться воздействию внешних усилий. Способность сопротивляться у всех материалов зависит, во-первых, от того, каким образом прикладывается усилие (статически, динамически или циклически), во-вторых, от того, какой характер имеет внешнее усилие — растягивающее, сжимающее, крутящее, изгибающее и т. Статические испытания на растяжение. Испытание на растяжение производится путем растяжения специально приготовленного для этой цели образца на испытательной машине. Механические свойства материала, определяемые при этих испытаниях, объединяют в две группы: При этом под прочностью понимают способ-кость металла сопротивляться разрушению под действием внешних нагрузок. Под пластичностью — способность под действием нагрузок принимать новую форму не разрушаясь. Стандартным образцом для испытания на растяжение является образец, показанный на рис. 20, а. Диаметр стандартного образца выбирается в зависимости от мощности машины и предполагаемой прочности материала. Расчетная длина цилиндрической части определяется соотношением l0= \Od0, где d0 — его начальный диаметр. Все остальные размеры образца определяются конструкцией захватных устройств испытательной машины. При испытании листового материала применяется образец, показанный на рис. 20, б. Толщина образца определяется толщиной листового материала, ширина — мощностью машины и предполагаемой прочностью материалу. Расчетная длина образца устанавливается из соотношения 10 — 11,3 VFa, где F0 — начальная площадь его поперечного сечения. Определение механических свойств производят обычно по диаграмме деформации, записываемой самой испытательной машиной. Диаграмма деформации показывает зависимость изменения длины образца при постепенном возрастании величины прилагаемого усилия. В первый момент испытания длина образца увеличивается пропорционально нагрузке — чем больше растягивающее усилие, тем больше увеличение длины. При этом образец деформируется упруго, т. е. при устранении нагрузки образец примет свою первоначальную длину. Такая деформация носит название упругой деформации. При достижении нагрузки Ps в металле возникает заметная пластическая деформация — сдвиги слоев металла относительно друг друга, и при устранении нагрузки образец не принимает своей первоначальной длины. Рис. 1. Эскизы стандартных образцов для испытания на растяжение: Нагрузка, отвечающая этому моменту Ps, называется нагрузкой предела текучести. Отношение этой нагрузки к площади поперечного сечения называют пределом текучести. Рис. 2. Диаграмма деформации при испытании металлов на растяжение Как видно из формулы, предел текучести измеряется в кг/мм2. Величины, выраженные в таких единицах, называют напряжением. Таким образом, пределом текучести называют напряжение, при котором начинает развиваться заметная пластическая деформация. При дальнейшем увеличении нагрузки за пределом текучести прямолинейной зависимости между нагрузкой и длиной образца уже нет. Наконец наступает такой момент, когда нагрузка начинает падать, а в образце намечается образование сужения поперечного сечения (образование шейки). Таким образом, пределом прочности называют максимальное напряжение, выдержанное образцом. Дальнейшее растяжение образца сопровождается образованием все более сужающейся шейки и падением нагрузки. Вслед за этим наступает разрушение образца. Пределы прочности и текучести характеризуют прочность материала. Другой, не менее важной характеристикой является пластичность. Рис. 3. Изменение образца в результате растяжения: При испытании на растяжение пластичность определяют двумя величинами: относительным удлинением и относительным сужением. Для того чтобы понять, как эти величины определяются, следует образец до испытания сопоставить с разрушенным образцом, как это сделано на рис. 22. После разрушения образец оказался длиннее, но он сузился, особенно в месте образования шейки. Испытательные машины, применяемые для определения механических свойств металлов при растяжении, очень разнообразны как по способу создания растягивающего усилия, так и по способу определения этого усилия и деформаций образца. Испытательные машины снабжены специальным нагружающим механизмом для создания усилий. Эти механизмы бывают механического и гидравлического действия. Для определения этих усилий и деформаций образца при растяжении машины снабжаются силоизме-рительными устройствами разных типов. Эти устройства в большинстве случаев имеют диаграммный аппарат, позволяющий автоматически записывать диаграмму деформации. По этой диаграмме и определяются прочностные и пластические свойства металла. На рис. 23 показан общий вид разрывной 4-тонной машины. Образец зажимается в захваты машины. Нижний захват опускается с помощью механического привода, смонтированного в нижней части машины. Верхний захват связан с маятником, который, отклоняясь на определенный угол, уравнобешивает силу, тянущую образец вниз. Угол отклонения маятника соответствует нагрузке, прикладываемой к образцу. Эта нагрузка, а также растяжение образца отмечаются на диаграммном аппарате в виде диаграммы деформации, показанной на рис. Методы определения твердости. Твердость — это способность металла сопротивляться проникновению в него другого, более твердого тела. Рис. 4. Испытательная 4-тонная машина ИМ-4р Твердость является весьма важной характеристикой, так как тесно связана с такими основными характеристиками металлов и сплавов, как прочность, износостойкость и др. В настоящее время имеется много способов определения твердости металлов. Рассмотрим некоторые из них, наиболее широко применяемые в промышленности. Определение твердости вдавливанием стального шарика (метод Бринелля). Стальной шарик, изготовленный из закаленной шарикоподшипниковой стали, под действием усилия вдавливается в поверхность металла. С помощью специальной лупы измеряется диаметр лунки. По таблицам, приложенным к прибору, определяется значение твердости Не. Для испытания применяют специальный пресс типа Бринелля, внешний вид которого показан на рис. 5. Стальной шарик крепится в оправке. Рис. 5. Пресс типа Бринелля Определение твердости по глубине вдавливания.алмазного конуса (метод Роквелла). Алмазный конус с углом при вершине 120° вдавливается в металл предварительной постоянной нагрузкой 10 кг, а затем полной нагрузкой 60 или 150 кг. Для испытания используют специальный пресс, внешний вид которого показан на рис. 6. Алмазный конус крепится в оправке. Образец устанавливается на столик и поднимается с помощью штурвала до нагрузки 10 кг. Ручка освобождает грузы, которые создают уси-лиедля вдавливания конуса в металл. Глубину вдавливания, т. е. значение твердости, отмечает индикатор. Значения твердости этим методом определяются по разности глубины вдавливания алмазного конуса под действием полной и предварительной нагрузок. Чем тверже металл, тем на меньшую глубину проникает алмаз при вдавливании, тем больше будет число твердости. Стандартной нагрузкой при этом методе является 150 кг. Обозначается твердость Hrc. В некоторых случаях, например при измерении твердости на тонком образце или при измерении твердости поверхностного слоя металла, нагрузку применяют до 60 кг. На этом же приборе можно производить измерение твердости мягких материалов (цветные металлы, отожженная сталь). Рис. 6. Прибор типа Роквелла Рис. 7. Прибор для определения твердости ударным вдавливанием шарика Определение твердости динамическим вдавливанием шарика. При изменении твердости массивных деталей и конструкций, когда нельзя использовать описанные выше приборы, применяют переносный прибор, показанный на рис. 7. В прибор закладывают эталонный образец. При ударе по прибору молотком специальный шарик 2 наносит отпечатки на исследуемый предмет и эталонный образец, твердость которого известна. Сопоставляя значения диаметров лунок образца и детали по таблицам, определяют твердость детали. Определение твердости методом упругой отдачи. На рис. 8 показан внешний вид прибора. С постоянной высоты на металл падает определенного веса боек и отскакивает. По величине отскока судят о твердости. Чем больше твердость, тем больше отскок бойка. Производительность этого метода испытаний очень велика (несколько сот измерений в час). Однако применять его можно только для сравнения между собой твердости изделий из одного и того же металла или из металлов, имеющих одинаковые упругие свойства. Испытание на удар. Весьма распространенным видом механических испытаний является испытание на удар. С помощью таких испытаний можно выявить склонность к хрупкости, появляющейся в некоторых материалах при низких температурах («хладноломкость»), а также к тепловой хрупкости, возникающей в процессе работы при повышенных температурах, проконтролировать качество обработки металла и т. Испытание чаше всего производится на маятниковых копрах; внешний вид одного из них показан на рис. 9. Копер представляет собой тяжелый маятник, подвешенный на легкой штанге. Перед испытанием маятник поднимается на определенную высоту, что сообщает ему определенный запас энергии. При падении маятник ударяется об образец, разрушает его и по инерции проходит вперед, поднимаясь уже на меньшую высоту. Работа, затраченная на деформирование образца Адеф, пропорциональна разности высот и определяется с помощью отсчетного приспособления, установленного на станине копра. Рис. 8. Прибор для определения твердости способом упругой отдачи Образец для этого вида испытания представляет собой призматический брусок размером 10X10X55 с прорезью посередине. При этом испытании устанавливается величина ударной вязкост и, которая определяется отношением работы, затраченной на деформацию образца, к площади поперечного сечения образца в надрезе. Технологические пробы. Технологическими пробами называют испытания материала с целью выявления пригодности его к тому или иному виду обработки. Технологические пробы весьма разнообразны. Они служат лишь для качественной или сравнительной оценки металла. Обычно проведение технологической пробы оговаривается техническими условиями. Как правило, размеры образцов и-условия испытания должны быть строго одинаковыми, лишь в этом случае результаты могут сравниваться. В качестве показателей пригодности металла для каждого вида пробы выбираются свои характеристики. Такими характеристиками могут служить угол загиба, степень обжатия, число перегибов проволоки до возникновения первых признаков разрушения, степень высадки и т. д. Рис. 9. Копер, для определения механических свойств при ударе Рис. 10. Технологическая проба на загиб Рис. 11. Технологическая проба еварных швов Рис. 12. Проба на осадку в холодном состоянии Рис. 13. Проба на загиб трубы Рис. 14. Проба на перегиб проволоки В качестве примеров приведем следующие технологические пробы: Реклама:Читать далее:Железоуглеродистые сплавы

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

Используйте эти базовые тесты для определения металла

Самая важная часть проекта, связанного с металлом, — это знание точных материалов, с которыми вы работаете. Независимо от того, решаете ли вы, какой металл использовать, или пытаетесь заказать больше неизвестного металла, который у вас уже есть, точность важна.

Независимо от того, решаете ли вы, какой металл использовать, или пытаетесь заказать больше неизвестного металла, который у вас уже есть, точность важна.

Металл — уникальный ресурс. Если вы выберете не те яблоки для пирога, вкус может немного измениться. А если выбрать не тот металл в несущей конструкции? Результаты могут быть катастрофическими.

Различные металлы представлены в виде сортов , а чистые металлы обычно комбинируются с дополнительными элементами для создания различных сплавов. Но класс относится не только к составу вашего металла (т. е. его химическому составу), но и к тому, как был изготовлен ваш металл, и к его механическим свойствам. Конечно, если вы заказываете металл, эта информация есть на упаковке. Но что, если вы работаете с металлами, с которыми не знакомы?

Давайте рассмотрим общие методы идентификации и тестирования металлов, чтобы убедиться, что ваш проект выполнен правильно.

Общие методы испытаний металлов

Существует семь общих методов испытаний для определения состава сплава определенного металла. Эти тесты — отличный способ получить представление о вашем металле, когда у вас нет доступа к инструментам более высокого класса.

Эти тесты — отличный способ получить представление о вашем металле, когда у вас нет доступа к инструментам более высокого класса.

Даже если у вас есть доступ к XRF (рентгенофлуоресцентным анализаторам) или LIBS (лазерно-индуцированной спектроскопии пробоя), мы рекомендуем начать с этих базовых тестов, чтобы сузить круг возможных вариантов и принять более обоснованные решения по тестированию.

- Проверка внешнего вида поверхности: При проверке внешнего вида поверхности исследуются любые цвета и следы на поверхности металла. Этот тест не является самым точным, но он может сузить выбор металлов, чтобы вы знали, какие последующие тесты будут наиболее полезными.

Одно из самых простых определений, которые вы можете сделать с помощью проверки внешнего вида поверхности, — это уровни окисления. Если вам нужно соскоблить ржавчину, чтобы увидеть первоначальный цвет металла, вы сможете сравнить цвет окисления с цветом исходного металла и получить представление об уровне железа.

- Испытание на искрообразование: Испытание на искрообразование создает искры из металла путем его трения о колесо. Длина, цвет и форма искр могут указывать на семейство металлов. Ниже мы углубимся в искровые испытания стальных сплавов.

- Тест на стружку: Тест на стружку проверяет хрупкость и структуру металла с помощью долота, чтобы отломить небольшой кусочек. Размер чипа, текстура краев и гладкость самого чипа могут дать хорошее представление о типе металла, с которым вы имеете дело.

- Магнитный тест: возможно, самый простой из тестов, магнитный тест определяет, является ли металл магнитным, приложив его к магниту. Однако стоит отметить, что некоторые нержавеющие стали не обладают магнитными свойствами, поэтому сам по себе этот тест не всегда надежен.

- Испытание горелкой: испытание горелкой оценивает консистенцию металла после его плавления, а также скорость плавления. В зависимости от того, что вы строите, это важный тест, поскольку он определяет, безопасно ли использовать ваш металл для вашего проекта.

- Химический тест: Химический тест применим не ко всем металлам, но он очень полезен при идентификации сталей, магния и алюминия. Небольшие количества фосфорной кислоты будут пузыриться на нержавеющей стали с низким содержанием хрома, а нитрат серебра оставит черный осадок на магнии (но не на алюминии).

- Испытание на твердость: Испытание на твердость (обычно называемое испытанием на твердость по Роквеллу) оценивает прочность металла по отношению к материалу, пытающемуся отпечататься на нем. Каждому металлу присваивается определенный номер твердости, соответствующий уровню оттиска. Это делает тест на твердость одним из самых точных идентификаторов металла.

Заказ на тестирование идентификации металлов

Давайте работать над идентификацией металлов в режиме реального времени. Первым шагом к идентификации вашего металла является определение того, является ли он магнитным или немагнитным. Если он немагнитный, щелкните дерево идентификации ниже. Если он магнитный, перейдите ко второму дереву идентификации.

Если он магнитный, перейдите ко второму дереву идентификации.

Дерево идентификации для НЕМАГНИТНЫХ металлов:

Дерево идентификации для МАГНИТНЫХ металлов:

Как определить марку стали?

Опознать металл как «сталь» несложно. Тем не менее, сталь является одним из наиболее широко используемых металлов, существует более 3500 различных марок, и не все марки одинаковы. Дифференциация марок стали сложна и может быть сложной задачей без высококачественного испытательного оборудования. Тем не менее, есть способы сузить круг с помощью трех основных тестов.

Примечание. Все эти тесты более точны при сравнении со сталью, которую вы уже идентифицировали. Если у вас есть кусок нержавеющей стали или другого сплава, который вы часто используете, держите его рядом с собой во время испытаний для облегчения взвешивания и визуальной проверки.

Визуальные испытания

Существует несколько способов визуальной идентификации стали. Один из них — просто проверить металл на наличие идентификационного кода. Если сталь предварительно упакована, она должна иметь код типа стали где-то на самом металле. Это может быть либо 4-значный код (проверьте систему AES), либо буква под номером размера (проверьте систему ASTM).

Один из них — просто проверить металл на наличие идентификационного кода. Если сталь предварительно упакована, она должна иметь код типа стали где-то на самом металле. Это может быть либо 4-значный код (проверьте систему AES), либо буква под номером размера (проверьте систему ASTM).

Если у вас нет доступа к идентификационному коду, вы можете перейти к цвету. Если вы видите какие-либо признаки окисления или ржавчины, маловероятно, что ваша сталь нержавеющая. Если ржавчина темно-коричневая, скорее всего, вы имеете дело с углеродистой сталью.

Искровой тест

Искровой тест можно использовать для определения того, работаете ли вы со сталью в первую очередь, но его также можно использовать для определения сплавов в этой стали, и он особенно полезен при определении количества углерода. Низкоуглеродистая сталь почти не образует искр при работе на шлифовальном станке, в то время как высокоуглеродистая сталь будет вызывать летящие искры.

Посмотрите на рисунок ниже, где показаны несколько примеров различных классов во время искрового теста.

Тест на регистрацию

Сталь — невероятно прочный и твердый металл, поэтому один из способов проверить, какие сплавы могут сочетаться с ней, — это попытаться отшлифовать ее. Основываясь на скорости подачи, вы можете использовать шкалу твердости металлов Мооса, чтобы определить, какие металлы могут быть частью вашей стали. Свинец, алюминий, серебро и углерод мягче стали и имеют собственную степень твердости, поэтому они будут шлифоваться с разной скоростью.

Узнайте больше о марках стали

Мы в Mead Metals знаем, что качественные материалы и надежный сервис необходимы для ваших проектов. Вот почему мы поставляем сталь и другие металлы по самым высоким стандартам качества. Если вы хотите узнать еще больше о различных марках стали, загляните в наш подробный блог о четырех основных типах стали.

В нашем справочнике по сравнению стали Mead Metals вы найдете всю необходимую идентификационную информацию.

Нужны ли вам расходные материалы, услуги или избыток экспертной информации, Mead Metals всегда готова помочь. Свяжитесь с нами, чтобы получить быстрое предложение сегодня .

Свяжитесь с нами, чтобы получить быстрое предложение сегодня .

Металлургия | Определение и история

металлургия

Смотреть все СМИ

- Ключевые люди:

- Михаил Ломоносов

Георгиус Агрикола

Дэниел Коуэн Джеклинг

Сэр Алан Коттрелл

Арден Л. Бемент-младший

- Похожие темы:

- металлоконструкции

переработка полезных ископаемых

металлография

физическая металлургия

технологическая металлургия

Просмотреть весь связанный контент →

Резюме

Прочтите краткий обзор этой темы

металлургия , искусство и наука по извлечению металлов из руд и модификации металлов для использования. Металлургия обычно относится к коммерческим, а не к лабораторным методам. Это также касается химических, физических и атомных свойств и структуры металлов, а также принципов, по которым металлы объединяются в сплавы.

История металлургии

Современное использование металлов является кульминацией долгого пути развития, растянувшегося примерно на 6500 лет. Принято считать, что первыми известными металлами были золото, серебро и медь, находившиеся в самородном или металлическом состоянии, из которых самыми ранними, по всей вероятности, были самородки золота, найденные в песках и гравии в руслах рек. Такие самородные металлы стали известны и ценились за их декоративную и утилитарную ценность во второй половине каменного века.

Самая ранняя разработка

Золото можно агломерировать в более крупные куски путем холодной ковки, но самородная медь не может, и важным шагом на пути к Веку металлов стало открытие того, что металлы, такие как медь, могут быть преобразованы в формы путем плавления и отливки в формы; среди самых ранних известных изделий этого типа — медные топоры, отлитые на Балканах в 4-м тысячелетии до н. э. Еще одним шагом стало открытие того, что металлы можно извлекать из металлосодержащих минералов. Они были собраны, и их можно было отличить по цвету, текстуре, весу, цвету пламени и запаху при нагревании. Заметно больший выход, полученный при нагревании самородной меди с сопутствующими оксидными минералами, мог привести к процессу плавки, поскольку эти оксиды легко восстанавливаются до металла в слое древесного угля при температурах выше 700 ° C (1300 ° F) в качестве восстановителя. , угарный газ, становится все более стабильным. Чтобы осуществить агломерацию и отделение расплавленной или выплавленной меди от сопутствующих минералов, необходимо было ввести оксид железа в качестве флюса. Этот дальнейший шаг вперед можно объяснить наличием минералов оксида железа госсан в выветрелых верхних зонах месторождений сульфидов меди.

Они были собраны, и их можно было отличить по цвету, текстуре, весу, цвету пламени и запаху при нагревании. Заметно больший выход, полученный при нагревании самородной меди с сопутствующими оксидными минералами, мог привести к процессу плавки, поскольку эти оксиды легко восстанавливаются до металла в слое древесного угля при температурах выше 700 ° C (1300 ° F) в качестве восстановителя. , угарный газ, становится все более стабильным. Чтобы осуществить агломерацию и отделение расплавленной или выплавленной меди от сопутствующих минералов, необходимо было ввести оксид железа в качестве флюса. Этот дальнейший шаг вперед можно объяснить наличием минералов оксида железа госсан в выветрелых верхних зонах месторождений сульфидов меди.

Во многих регионах в последующий период производились медно-мышьяковые сплавы, обладающие превосходными свойствами по сравнению с медью как в литом, так и в деформируемом виде. Сначала это могло быть случайным из-за сходства по цвету и цвету пламени между ярко-зеленым медно-карбонатным минералом малахитом и продуктами выветривания таких медно-мышьяковых сульфидных минералов, как энаргит, а позже за этим мог последовать целенаправленный отбор соединений мышьяка на основе их чесночного запаха при нагревании.

Содержание мышьяка варьировалось от 1 до 7 процентов, олова до 3 процентов. Практически не содержащие мышьяка медные сплавы с более высоким содержанием олова — другими словами, настоящая бронза — по-видимому, появились между 3000 и 2500 годами до нашей эры, начиная с дельты Тигра и Евфрата. Открытие значения олова могло произойти благодаря использованию станнита, смешанного сульфида меди, железа и олова, хотя этот минерал не так широко доступен, как основной минерал олова, касситерит, который, должно быть, был конечным источником. металла. Касситерит поразительно плотный и встречается в виде гальки в аллювиальных отложениях вместе с арсенопиритом и золотом; это также происходит в определенной степени в госсанах оксида железа, упомянутых выше.

Хотя бронза могла развиваться независимо в разных местах, наиболее вероятно, что бронзовая культура распространилась через торговлю и миграцию народов с Ближнего Востока в Египет, Европу и, возможно, Китай. Во многих цивилизациях производство меди, мышьяковой меди и оловянной бронзы какое-то время продолжалось одновременно. Возможное исчезновение медно-мышьяковых сплавов трудно объяснить. Производство могло быть основано на полезных ископаемых, которые не были широко доступны и стали дефицитными, но относительная нехватка минералов олова не мешала значительной торговле этим металлом на значительных расстояниях. Возможно, оловянные бронзы в конечном итоге стали предпочитаться из-за возможности отравления мышьяком от паров, образующихся при окислении мышьякосодержащих минералов.

Возможное исчезновение медно-мышьяковых сплавов трудно объяснить. Производство могло быть основано на полезных ископаемых, которые не были широко доступны и стали дефицитными, но относительная нехватка минералов олова не мешала значительной торговле этим металлом на значительных расстояниях. Возможно, оловянные бронзы в конечном итоге стали предпочитаться из-за возможности отравления мышьяком от паров, образующихся при окислении мышьякосодержащих минералов.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту.

Подпишитесь сейчас

По мере разработки выветрелых медных руд в определенных местах, более твердые сульфидные руды под ними добывались и плавились. Используемые минералы, такие как халькопирит, сульфид меди и железа, нуждались в окислительном обжиге для удаления серы в виде диоксида серы и получения оксида меди. Это не только требовало больших металлургических навыков, но также окисляло тесно связанное железо, что в сочетании с использованием флюсов из оксида железа и более сильными восстановительными условиями, создаваемыми усовершенствованными плавильными печами, приводило к более высокому содержанию железа в бронзе.

Невозможно провести четкую границу между бронзовым веком и железным веком. Небольшие куски железа должны были производиться в медеплавильных печах, поскольку использовались флюсы оксида железа и железосодержащие сульфидные руды меди. Кроме того, более высокие температуры печи создали бы условия для более сильного восстановления (то есть более высокое содержание монооксида углерода в газах печи). Ранний кусок железа с дороги в провинции Дренте, Нидерланды, был датирован 1350 годом до нашей эры, датой, которую обычно принимают за средний бронзовый век для этой области. С другой стороны, в Анатолии железо использовалось уже в 2000 г. до н. э. Есть также случайные ссылки на железо и в более ранние периоды, но этот материал имел метеоритное происхождение.

Как только была установлена взаимосвязь между новым металлом, найденным в медных плавках, и рудой, добавленной в качестве флюса, естественным образом последовала работа печей для производства только железа. Несомненно, к 1400 г. до н. э. в Анатолии большое значение приобрело железо, а к 1200–1000 гг. до н. э. из него в больших масштабах изготавливали оружие, первоначально лезвия кинжалов. По этой причине 1200 г. до н.э. был принят за начало железного века. Данные раскопок указывают на то, что искусство изготовления железа зародилось в гористой местности к югу от Черного моря, где доминировали хетты. Позже это искусство, по-видимому, распространилось среди филистимлян, поскольку в Гераре были обнаружены грубые печи, датируемые 1200 г. до н. э., вместе с рядом железных предметов.

до н. э. в Анатолии большое значение приобрело железо, а к 1200–1000 гг. до н. э. из него в больших масштабах изготавливали оружие, первоначально лезвия кинжалов. По этой причине 1200 г. до н.э. был принят за начало железного века. Данные раскопок указывают на то, что искусство изготовления железа зародилось в гористой местности к югу от Черного моря, где доминировали хетты. Позже это искусство, по-видимому, распространилось среди филистимлян, поскольку в Гераре были обнаружены грубые печи, датируемые 1200 г. до н. э., вместе с рядом железных предметов.

Плавка оксида железа с древесным углем требовала высокой температуры, и, поскольку температура плавления железа 1540 °C (2800 °F) тогда была недостижима, продукт представлял собой просто губчатую массу пастообразных глобул металла, смешанных с полужидкий шлак. Этот продукт, позже известный как блюм, вряд ли можно было использовать в том виде, в каком он был, но повторный нагрев и горячая ковка устранили большую часть шлака, создав кованое железо, продукт гораздо лучшего качества.

На свойства железа сильно влияет присутствие небольшого количества углерода, при этом значительное увеличение прочности связано с содержанием менее 0,5 процента. При достижимых тогда температурах — около 1200 ° C (2200 ° F) — восстановление древесным углем давало почти чистое железо, которое было мягким и имело ограниченное применение для оружия и инструментов. с изобретением лучших мехов железо поглощало больше углерода. Это привело к цветению и железным изделиям с различным содержанием углерода, что затрудняло определение периода, в течение которого железо могло быть преднамеренно упрочнено путем науглероживания или повторного нагревания металла в контакте с избытком древесного угля.

Углеродосодержащее железо имело еще одно большое преимущество, заключавшееся в том, что, в отличие от бронзы и безуглеродистого железа, его можно было сделать еще более твердым путем закалки, т. е. быстрого охлаждения путем погружения в воду. Нет никаких свидетельств использования этого процесса закалки в раннем железном веке, так что он должен был быть либо неизвестен тогда, либо не считался выгодным, поскольку закалка делает железо очень хрупким и за ним должен следовать отпуск или повторный нагрев при более низкая температура, чтобы восстановить ударную вязкость.

Если степень усилия не разрушает брусок и он возвращает первоначальные размеры, то это значение считают пределом модульной упругости.

Если степень усилия не разрушает брусок и он возвращает первоначальные размеры, то это значение считают пределом модульной упругости.

При этом характер внешних сил может быть самым разнообразным. Иногда внешняя сила действует постоянно в течение длительного времени или статически. Могут быть другие условия работы, когда внешняя сила действует непродолжительное время и действие имеет ударный характер. В этом случае нагрузка имеет динамический характер. Наконец возможны случаи длительного воздействия многократно повторяющейся силы. Усилие носит пульсирующий, повторно-переменный, или, как называют иначе, циклический характер. Детали или конструкции в этом случае работают, как говорят, на выносливость (или усталость),

При этом характер внешних сил может быть самым разнообразным. Иногда внешняя сила действует постоянно в течение длительного времени или статически. Могут быть другие условия работы, когда внешняя сила действует непродолжительное время и действие имеет ударный характер. В этом случае нагрузка имеет динамический характер. Наконец возможны случаи длительного воздействия многократно повторяющейся силы. Усилие носит пульсирующий, повторно-переменный, или, как называют иначе, циклический характер. Детали или конструкции в этом случае работают, как говорят, на выносливость (или усталость), п.

п.

2.

2. Исследуемый образец ставится на предметный столик и поднимается к шарику штурвалом. При включения мотора грузы пресса опускаются и вдавливают стальной шарик в образец.

Исследуемый образец ставится на предметный столик и поднимается к шарику штурвалом. При включения мотора грузы пресса опускаются и вдавливают стальной шарик в образец.

В тех случаях, когда нельзя применять методы вдавливания, чтобы не испортить поверхности изделия, используется прибор,.определяющий твердость методом упругой отдачи.

В тех случаях, когда нельзя применять методы вдавливания, чтобы не испортить поверхности изделия, используется прибор,.определяющий твердость методом упругой отдачи. д.

д.

Проба на загиб в холодном и нагретом состоянии. Схематически она показана на рис. 10. Загиб может производиться до определенного угла, либо до параллельности сторон, либо до соприкосновения сторон. Металл, выдерживающий пробу, не должен иметь трещин. Такая проба определяет способность металла принимать заданный по размерам и форме загиб.

Проба на загиб в холодном и нагретом состоянии. Схематически она показана на рис. 10. Загиб может производиться до определенного угла, либо до параллельности сторон, либо до соприкосновения сторон. Металл, выдерживающий пробу, не должен иметь трещин. Такая проба определяет способность металла принимать заданный по размерам и форме загиб. После загиба труба не должна иметь трещин, волосовин, надрывов, расслоений.

После загиба труба не должна иметь трещин, волосовин, надрывов, расслоений.