Содержание

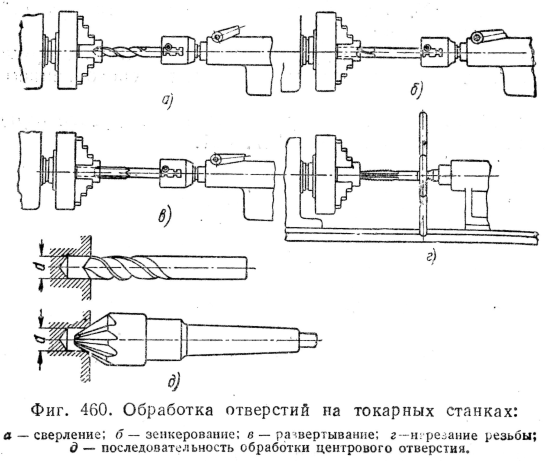

1.7 Сверление, зенкерование, зенкование и развертывание отверстий

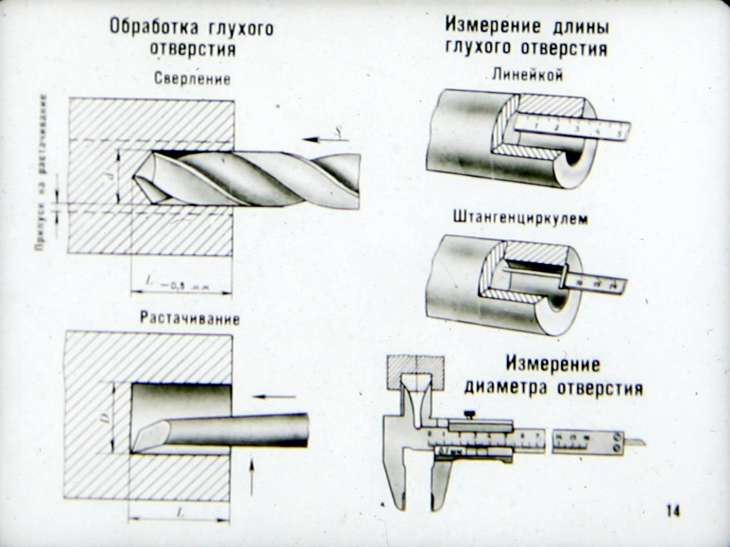

Сверлением

называется образование снятием стружки

отверстий в сплошном материале с помощью

режущего инструмента – сверла. Сверление

применяют для получения отверстий не

высокой степени точности, и для получения

отверстий под нарезание резьбы,

зенкерование и развёртывания.

Общие

сведения о сверлении.

Сверление

применяется: для получения неответственных

отверстий невысокой степени точности

и значительной шероховатости, например

под крепёжные болты, заклёпки, шпильки

и т.д.; для получения отверстий под

нарезание резьбы, развёртывания и

зенкерование.

Сверление

можно получить отверстие с точностью

по 10-му, в отдельных случаях – по 11-му

квалитету и шероховатостью поверхности

Rz 320…80.

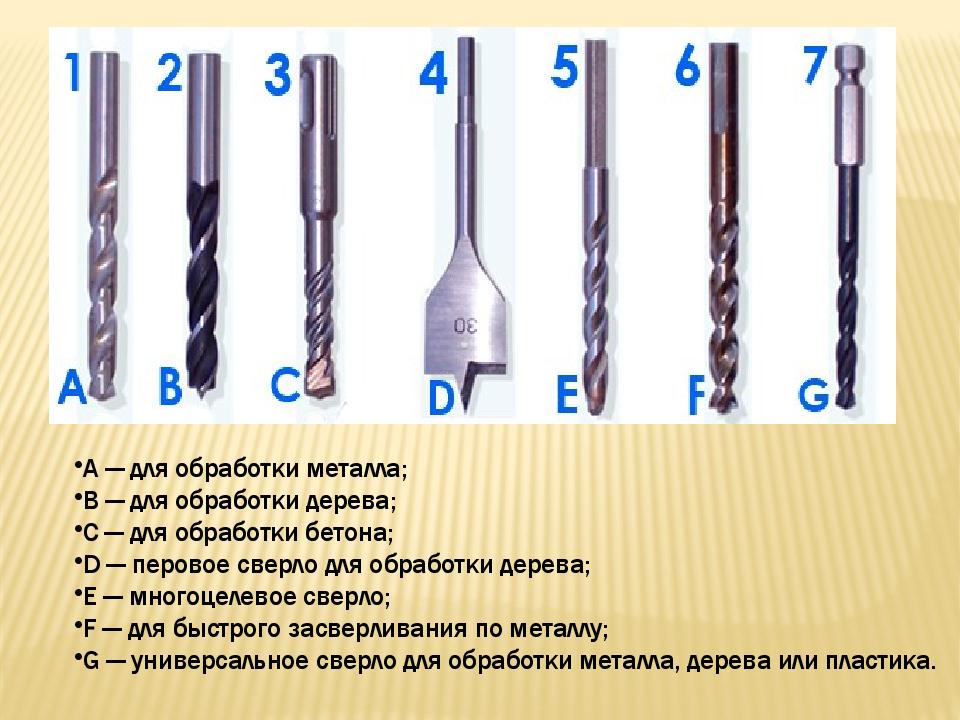

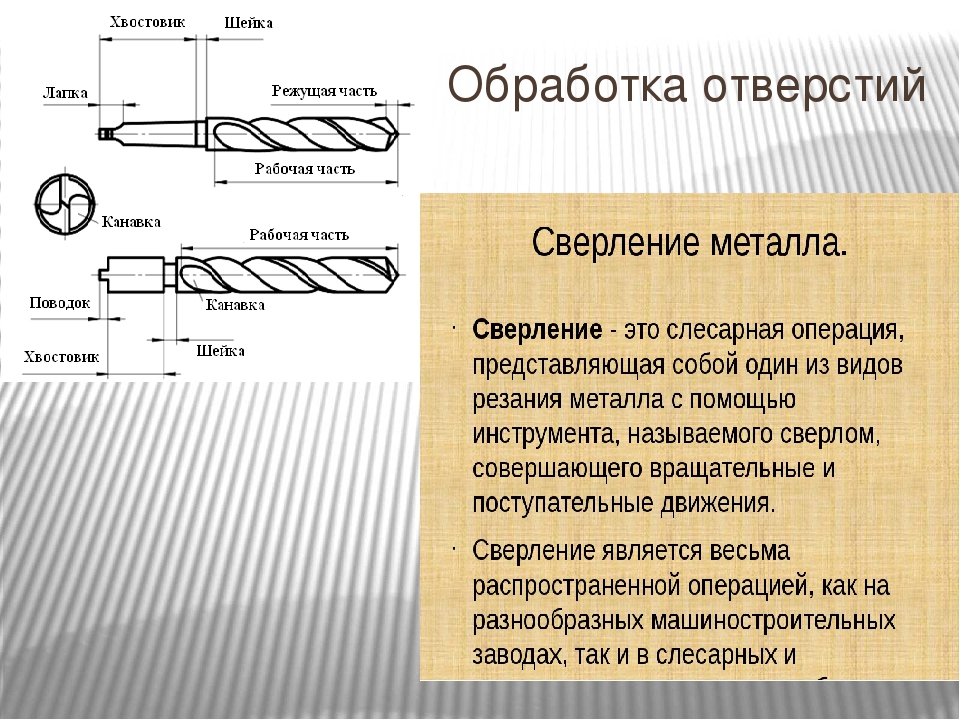

Свёрла

бывают различных видов (рис. а-и) и

изготовляются из быстрорежущих,

легированных и углеродистых сталей, а

также оснащаются пластинками из твёрдых

сплавов.

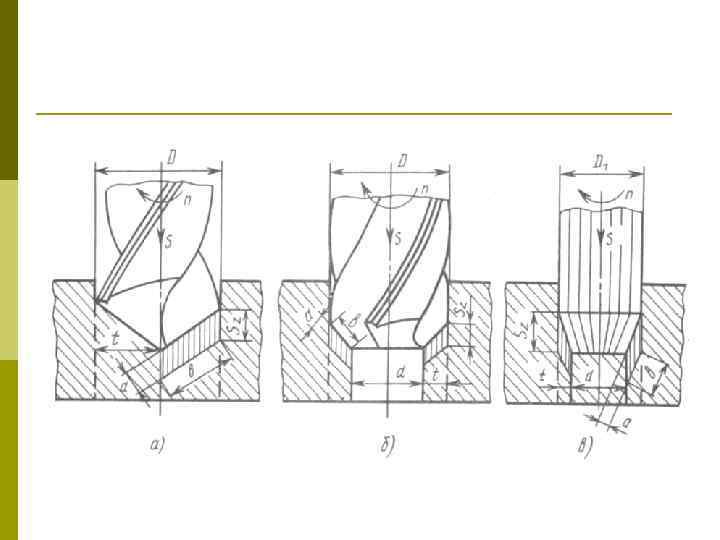

Сверло

имеет две режущих кромки. Для обработки

Для обработки

металлов различной твёрдости, применяют

свёрла с различным углом наклона винтовой

канавки. Для сверления стали пользуются

свёрлами с углом наклона канавки 18…30

градусов, для сверления лёгких и вязких

металлов – 40…45 градусов, при обработки

алюминия, дюралюминия и электрона – 45

градусов.

Хвостовики

у спиральных свёрл могут быть коническими

и цилиндрическими. Конические хвостовики

имеют свёрла диаметром 6…80мм. Эти

хвостовики образуются конусом Морзе.

Шейка

сверла, соединяющая рабочую часть с

хвостовиком, имеет меньший диаметр, чем

диаметр рабочей части.

Свёрла

бывают оснащённые пластинками из твёрдых

сплавов, с винтовыми, прямыми и косыми

канавками, а также с отверстиями для

подвода охлаждающей жидкости,

твёрдосплавных монолитов, комбинированных,

центровочных и перовых свёрл. Эти свёрла

изготовляют из инструментальных

углеродистых сталей У10, У12, У10А и У12А, а

чаще – из быстрорежущей стали Р6М5.

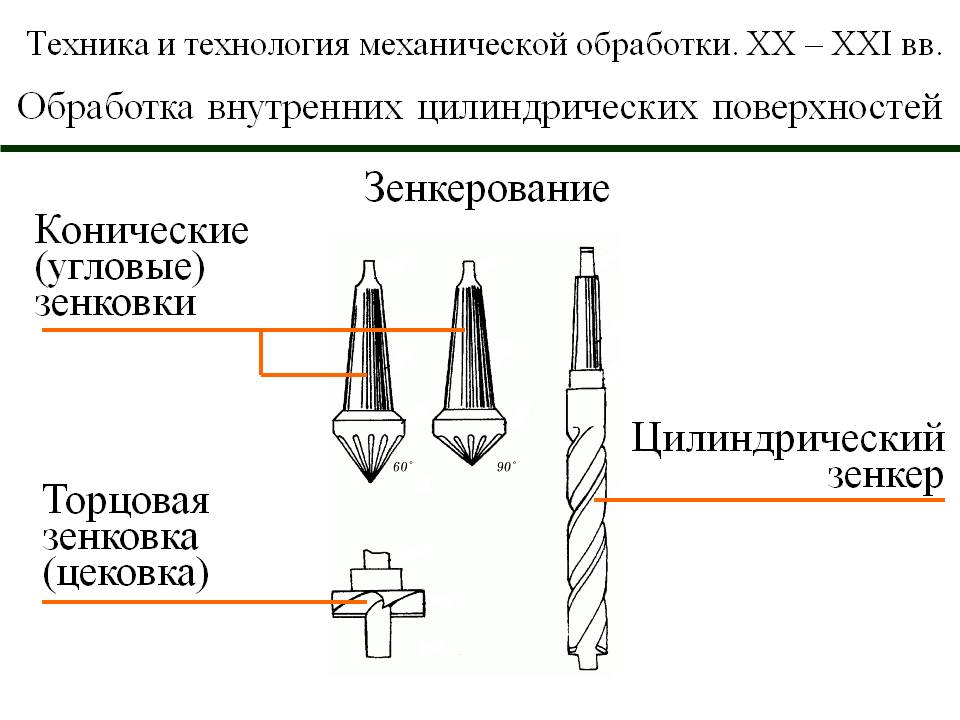

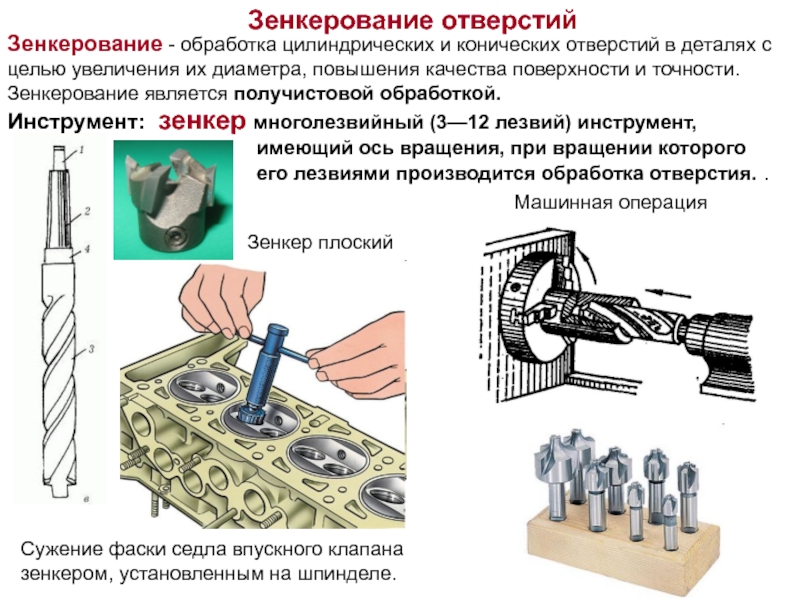

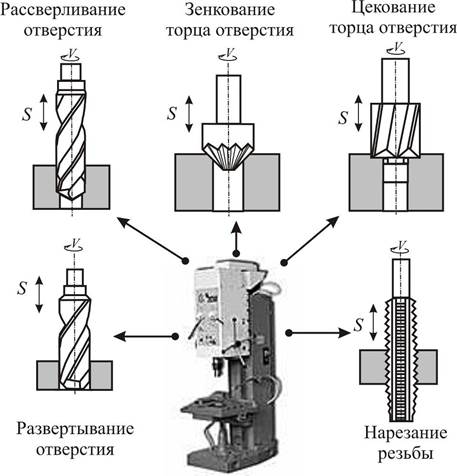

Зенкерованием

называется процесс обработки зенкерами

цилиндрических и конических необработанных

отверстий в деталях, полученных литьём,

ковкой штамповкой, сверлением, с целью

увеличения их диаметра, качества

поверхности, повышения точности

(уменьшение конусности, овальности).

Общие

сведения о зенкеровании.

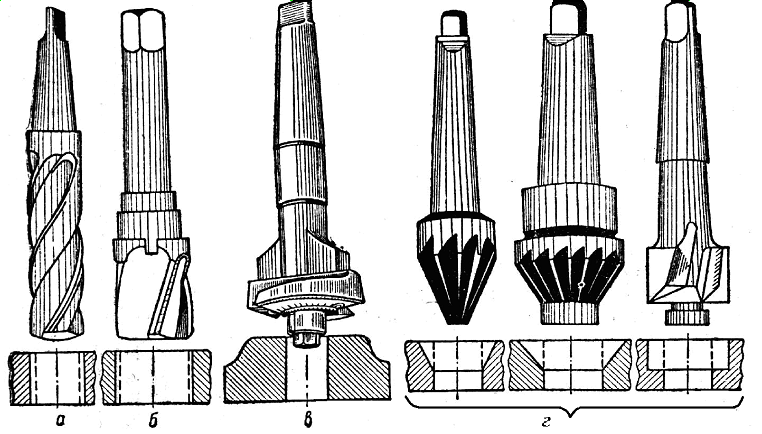

По

внешнему виду зенкер напоминает сверло,

но имеет больше режущих кромок (три –

четыре) и спиральных канавок. Работает

зенкер как сверло, совершая вращательное

движение вокруг оси, а поступательное

— вдоль оси отверстия. Зенкеры изготавливают

из быстрорежущей стали; они бывают двух

типов – цельные с коническим хвостиком

и насадные. Первые для предварительной,

а вторые для окончательной обработки

отверстий.

Зенкование

– это процесс обработки специальным

инструментом цилиндрических или

конических углублений и фасок просверленных

отверстий под головки болтов, винтов и

заклёпок.

Общие

сведения о зенковании.

Основной

особенностью зенковок по сравнению с

зенкерами является наличие зубьев на

торце и направляющих цапф, которыми

зенковки вводятся в просверленное

отверстие.

Зенковки

бывают; цилиндрическая имеющая

направляющую цапфу, рабочую часть,

состоящую из 4…8 зубьев и хвостовика;

коническая имеет угол конуса при вершине

30, 60, 90 и 120 градусов; державка с зенковкой

и вращающимся ограничителем позволяет

зенковать отверстия на одинаковую

глубину, что трудно достичь при пользовании

обычными зенковками; ценковки в виде

насадных головок, имеют торцевые зубья,

используют их для обработки бобышек

под шайбы, упорные кольца и гайки.

Крепление зенковок и ценковок не

отличается от крепления свёрл.

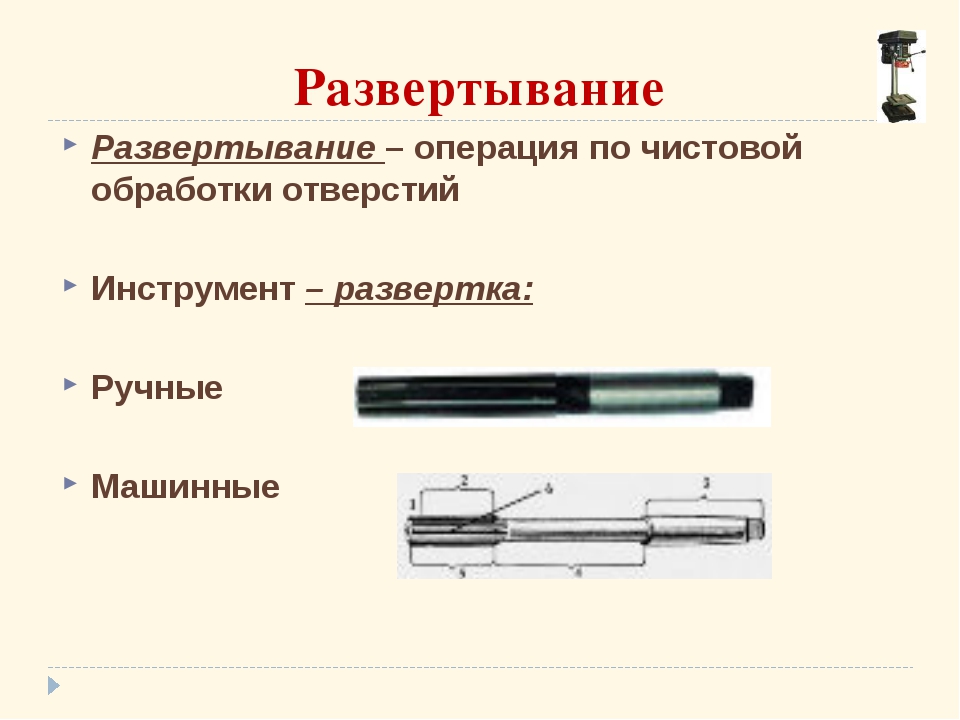

Развёртывание

– это процесс чистовой обработки

отверстий, обеспечивающий точность по

7…9-му квалитетам и шероховатость

поверхности Ra 1,25…0,63.

Общие

сведения о развертывании.

По

форме обрабатываемого отверстия

развёртки подразделяют на цилиндрические

и конические. Ручные и машинные развёртки

состоят из трёх основных частей: рабочей,

шейки и хвостовика. У ручных развёрток

обратный конус составляет 0,05…0,1мм, а у

машинных – 0,04…0,3мм.

Машинные

развёртки изготовляют с равномерным

распределением зубьев по окружности.

Число зубьев развёрток чётное – 6, 8, 10

и т.д. Чем больше зубьев, чем выше качество

обработки.

Ручные

и машинные развёртки выполняют с прямыми

(прямозубые) и винтовыми (спиральные)

канавками (зубьями).

Развёртки

подразделяются на несколько видов:

ручные

цилиндрические развёртки;

машинные

развёртки с коническим и цилиндрическим

хвостиком;

машинные

насадные развёртки и со вставными

ножами;

машинные

развёртки с квадратной головкой;

машинные

развёртки, оснащённые пластинками из

твёрдого сплава;

раздвижные

(регулируемые) машинные развёртки.

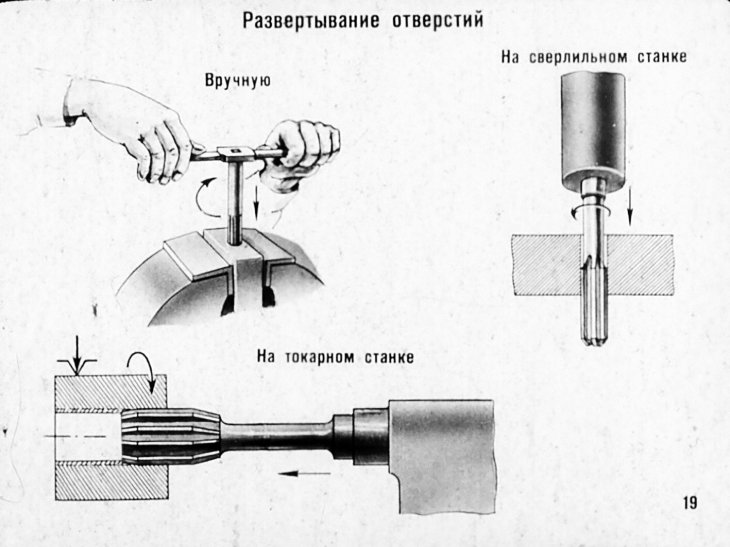

Приёмы

развёртывания.

Развёртыванию

всегда предшествует сверление и

зенкерование отверстий. Глубина резания

определяется толщиной срезаемого слоя,

составляющей половину припуска на

диаметр. При этом нужно иметь в виду,

что для отверстий диаметром не более

25мм под чёрное развёртывание оставляют

припуск 0,01…0,15мм, под чистовое –

0,05…0,02мм.

Ручное

развёртывание. Приступая к развёртыванию,

прежде всего следует:

выбрать

соответствующую развёртку, затем

убедиться, что на режущих кромках нет

выкрошившихся зубьев или забоин;

осторожно

установить в отверстие развёртку и

проверить её положение по угольнику 90

градусов; убедившись в перпендикулярности

оси, в отверстие вставляют конец развёртки

так, чтобы её ось совпала с осью отверстия;

вращение осуществляют только в одном

направлении, так как при вращении в

обратном направлении может искрошиться

лезвие.

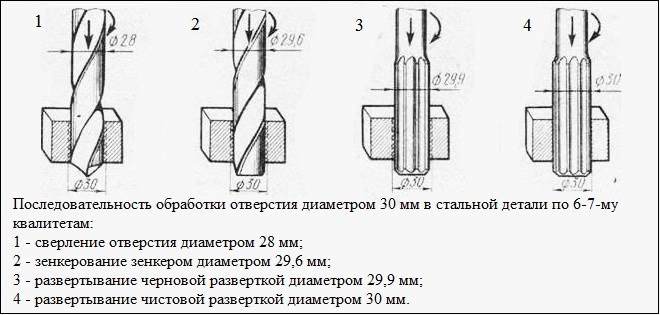

Для

последовательности обработки отверстия

диаметром 30мм в стальной детали по

6…7-му квалитету:

I

– сверление отверстия диаметром 28мм;

II

– зенкерование зенкером диаметром

29,6мм;

III

– развёртывание черновой развёрткой

диаметром 29,9мм;

IV

– развёртывание чистовой развёрткой

диаметром 30мм.

Обработка

конических отверстий. Вначале обрабатывают

отверстие ступенчатым зенкером, затем

применяют развёртку со стружколомающими

канавками и далее – коническую развёртку

с гладкими режущими лезвиями.

сверление, зенкерование и развертывание отверстий в Санкт-Петербурге. Компания Спектр

| Главная → Металлообработка на заказ → Токарные работы ЧПУ → Сверление, зенкерование и развертывание Сверление, зенкерование и развертывание — основные операции, применяемые для проделывания отверстий в заготовках ручным или механизированным способом. Для этих целей используются коловороты, дрели (обычные или электрические), сверлильные, токарные и другие станки со специальными режущими насадками (сверлами, зенкерами). Принципы сверления при проведении токарных работ Сверление позволяет получать отверстия различного диаметра и глубины, в том числе многогранные, в зависимости от выбора того или иного типа сверла — перового, спирального, центровочного и других. Этот метод применяют для сверления глухих, сквозных отверстий и рассверливания заготовок (увеличения диаметра ранее сделанного отверстия). Как правило, сверла изготавливаются из прочной быстрорежущей стали. Но недавно им на замену пришли таллокерамические твердые сплавы, используемые в рабочей части сверла. Несмотря на высокую прочность, инструмент постепенно притупляется из-за постоянного трения с металлом, поэтому его приходится точить по мере необходимости. Зенкерование Зенкерование используется для чистовой обработки готовых цилиндрических и конических отверстий с целью повышения точности, придания гладкости поверхности и калибрования отверстий. Может применяться как на предварительной стадии, так и в завершении обработки заготовок после выполнения процедур сверления, литья или штампования. При проведении токарных работ для зенкерования используются специальные инструменты — зенкеры. В отличие от сверла они имеют больше режущих кромок разной формы, в зависимости от конфигурации которых делятся на цилиндрические, конические и торцевые. Развертывание отверстий Развертывание применяется на последнем этапе обработки отверстий после сверления и зенкерования. Этот способ обработки схож с зенкерованием, но он позволяет получить более гладкую поверхность и обеспечивает высокую точность обработки. Выполняется ручным или машинным способом с использованием развертки — особого инструмента, предназначенного для снятия мельчайшей стружки с внутренней поверхности отверстия. Развертка состоит из шейки, хвостовика и рабочей части, которая в свою очередь подразделяется на заборную, режущую и калибрующую. Существуют отдельные развертки для черновой и чистовой обработки отверстий. Смотрите также: Виды токарных работ, выполняемых нами. |

Одиночные системы — Области применения — Сверление, зенкерование, развертывание, нарезание резьбы

Для короткой стружки, мелких деталей и шлама.

Показать больше arrow_forward

Скребковый ленточный конвейер K

Показать больше arrow_forward

Для длинной стружки, шариков стружки, шерстяной стружки и деталей.

Показать больше arrow_forward

Ленточный шарнирный конвейер S

Показать больше arrow_forward

Для коротких ферромагнитных чипов и мелких деталей (например, штамповки).

Показать больше arrow_forward

Магнитный ленточный конвейер M

Показать больше arrow_forward

Для длинной и короткой битой металлической стружки.

Показать больше arrow_forward

Тяговый пластинчатый транспортер ZK

Показать больше arrow_forward

Для транспортировки металлической стружки и мелких деталей.

Показать больше arrow_forward

Пластинчатый ленточный конвейер P

Показать больше arrow_forward

Простой модульный центробежный сепаратор для отделения осаждающихся твердых частиц от маловязких жидкостей (например, эмульсий) без расходных материалов для фильтров. Производительность фильтра до 90 л/мин на модуль.

Производительность фильтра до 90 л/мин на модуль.

Показать больше arrow_forward

Гидроциклон F60

Подробнее arrow_forward

Модульный фильтр обратной промывки для обработки смазочно-охлаждающих жидкостей без расходных материалов для фильтра, обычно в сочетании с транспортером шлама. Производительность фильтра до 250 л/мин на единицу.

Показать больше arrow_forward

Реверсивный фильтр TURBO

Подробнее arrow_forward

Фильтр обратной промывки, встроенный в шламовые конвейеры, для очистки смазочно-охлаждающих жидкостей без расходных материалов для фильтра. Производительность фильтра до 1000 л/мин на единицу.

Показать больше arrow_forward

Вакуумный ротационный фильтр VRF

Подробнее arrow_forward

Простой ленточный фильтр плоской конструкции для очистки смазочно-охлаждающей жидкости с фильтрующим нетканым материалом. Производительность фильтра до 1000 л/мин на единицу.

Производительность фильтра до 1000 л/мин на единицу.

Показать больше arrow_forward

Гравитационный ленточный фильтр PF

Показать больше arrow_forward

Компактный ленточный фильтр корытообразной формы для очистки смазочно-охлаждающей жидкости с фильтрующим волокном. Производительность фильтра до 2000 л/мин на единицу.

Показать больше arrow_forward

Компактный фильтр KF

Показать больше arrow_forward

Ленточный фильтр со скошенной конструкцией для очистки смазочно-охлаждающей жидкости с нетканым фильтром. С помощью простой вакуумной технологии. Производительность фильтра до 1000 л/мин на единицу.

Показать больше arrow_forward

Гидростатический фильтр HL

Подробнее arrow_forward

Система фильтрации HydroPur представляет собой фильтр из нетканого материала для очистки смазочно-охлаждающей жидкости (KSS) в процессах механической обработки.

Показать больше arrow_forward

Гидростатический фильтр HydroPur

Подробнее arrow_forward

[PDF] Центрирование, сверление, зенкерование и зенкерование, развертывание и нарезание резьбы на сверлильных станках Курс: методы обработки материала.

1 Центрирование, сверление, зенкерование и зенкерование, развертывание и нарезание резьбы на сверлильных станках Курс: методы …

Центрирование, сверление, зенкерование и зенкерование, развертывание и нарезание резьбы на сверлильных станках — Курс: методы обработки материала. Примеры инструкций для практического профессионального обучения

Содержание Центрирование, сверление, зенкование и зенкерование, развертывание и нарезание резьбы на сверлильных станках − Курс: методы обработки материалов. Примеры инструкций по практическому профессиональному обучению. ……………………………… …………………………………………. ……………………………………..1. Введение…. …………………………………………. …………………………………………. ………………………………..1 Пример инструкции 1.1. Распорка ………………………………………………………. …………………………………………2 Пример инструкции 1.2. Гиб ………………………………………….. …………………………………………. …………….4 Пример инструкции 1.3. Цилиндр…………………………………………… …………………………………………. ……..6 Пример инструкции 1.4. Призматическая направляющая ………………………………………………………. ………………………………..9Пример инструкции 1.5. Останавливаться…………………………………………. ………………………………

……………………………… …………………………………………. ……………………………………..1. Введение…. …………………………………………. …………………………………………. ………………………………..1 Пример инструкции 1.1. Распорка ………………………………………………………. …………………………………………2 Пример инструкции 1.2. Гиб ………………………………………….. …………………………………………. …………….4 Пример инструкции 1.3. Цилиндр…………………………………………… …………………………………………. ……..6 Пример инструкции 1.4. Призматическая направляющая ………………………………………………………. ………………………………..9Пример инструкции 1.5. Останавливаться…………………………………………. ……………………………… …………. …………12

…………. …………12

i

ii

Центрирование, сверление, зенкерование и зенкерование, развертывание и нарезание резьбы на сверлильных станках − Курс: Методы обработки материалов. Примеры инструкций для практического профессионального обучения Institut für berufliche Entwicklung e.V. Берлин Первоначальное название: Lehrbeispiele für die berufspraktische Ausbildung «Zentrieren, Bohren, Senken, Reiben und Gewindeschneiden auf der Bohrmaschine» Автор: Дитер Франк Первое издание © IBE Institut für berufliche Entwicklung e.V. Parkstraße 23 13187 Berlin Номер заказа: 90-33-3501/2

Введение Этот материал содержит 5 избранных примеров инструкций, которые служат для применения и закрепления знаний о методах центрирования, сверления, зенковки и зенкерования, развертывания и нарезания резьбы на сверлильном станке. Приведенная информация о необходимых материалах, инструментах, измерительных и испытательных средствах и вспомогательном оборудовании служит основой для подготовки и выполнения последовательности операций. В примере инструкции 2 сталь характеризуется значением предела прочности при растяжении в единицах «Мегапаскаль (МПа)». Необходимые предварительные знания упоминаются в качестве рекомендации. Его следует повторить перед началом работы. Указанная последовательность операций отражает порядок действий, ведущих к изготовлению соответствующей заготовки. Чтобы достичь хорошего качества, необходимо следовать этому порядку шагов. Предварительная обработка заготовок (токарная, фрезерная) в большинстве случаев является обязательным условием последовательности операций вышеназванных приемов. Вся последовательность операций подразумевает правильный выбор параметров резки. Подсказки по этому поводу можно взять из «Справочника уроков для стажеров». Каждый пример инструкции снабжен рабочим чертежом, из которого можно взять необходимые формы и размеры заготовки. Также можно выбрать другие предметы для упражнений меньшего или большего размера. Допустимые отклонения размеров без указания допуска можно взять из следующей таблицы.

В примере инструкции 2 сталь характеризуется значением предела прочности при растяжении в единицах «Мегапаскаль (МПа)». Необходимые предварительные знания упоминаются в качестве рекомендации. Его следует повторить перед началом работы. Указанная последовательность операций отражает порядок действий, ведущих к изготовлению соответствующей заготовки. Чтобы достичь хорошего качества, необходимо следовать этому порядку шагов. Предварительная обработка заготовок (токарная, фрезерная) в большинстве случаев является обязательным условием последовательности операций вышеназванных приемов. Вся последовательность операций подразумевает правильный выбор параметров резки. Подсказки по этому поводу можно взять из «Справочника уроков для стажеров». Каждый пример инструкции снабжен рабочим чертежом, из которого можно взять необходимые формы и размеры заготовки. Также можно выбрать другие предметы для упражнений меньшего или большего размера. Допустимые отклонения размеров без указания допуска можно взять из следующей таблицы. Номинальный размер

Номинальный размер

допустимое отклонение в мМ

0,5 — 6

± 0,1

6 — 30

± 0,2

30 — 120

± 0,3

120 — 315

± 0,5

указано в мкм (0,001 мм).

1

Пример инструкции 1.1. Распорка В данном примере инструкции описано изготовление вращательно-симметричных заготовок со сквозным отверстием в патроне методами центрирования и сверления. Обработка производится по внутренней окружности заготовки.

Материал 9 S 20 K (9 = 0,09 % углерода, 20 = 0,2 % содержания серы; K = холоднотянутый) Размеры Ø 30 × 60 Инструменты A 2,5 центрирующее сверло; спиральное сверло Ø 16 Измерительные и испытательные стержни Штангенциркуль Вспомогательное оборудование Патрон, сверлильный патрон, конические втулки, оправка, СОЖ или смазка Необходимые предварительные знания Чтение чертежей, измерение и испытание, выбор параметров резания Последовательность операций

Примечания

1 ● Измерьте приблизительные размеры.

В случае меньшей длины заготовка отбраковывается.

2. Зажать заготовку.

Вид зажима: зажим в жестких кулачках. Патрон для Ø 30 мм. Зажмите патрон высоко, чтобы можно было удалить стружку.

3. Зажимной инструмент.

Вставьте сверлильный патрон в расточной втулку, при необходимости используйте конические втулки. Убедитесь, что осевые положения заготовки и инструмента совпадают. В случае отклонений выровняйте заготовку с патроном (маркировка пуансона в центре заготовки облегчает визуальное сравнение).

4. Установите параметры резки.

2

5. Центр.

Обратите внимание на центральное положение, подача производится вручную.

6. Зажимной инструмент.

Вставьте конический хвостовик спирального сверла во втулку для сверления, при необходимости используйте конические втулки.

7. Сверло Ø 16 мм.

Использовать охлаждающую жидкость, сделать сквозное отверстие.

8. Выключите машину.

Перед выключением вернуть инструмент.

9. Дечак.

Очистить патрон.

10. Произведите осмотр размеров и визуальный контроль.

Осмотр поверхности и контроль размеров. Обратите внимание на цилиндричность и внешний вид поверхности. Удалите заусенцы с обеих сторон с помощью подходящих средств (зенковка, треугольный скребок). В случае серийного производства все детали сначала обрабатываются, а затем сверлятся.

Распорка

3

Пример инструкции 1.2. Gib Данный пример инструкции описывает изготовление призматических заготовок с цилиндрическим сквозным отверстием и зенковкой методами центрирования, сверления и зенковки. Предусматривается разметка пуансона (определение центра обрабатываемого отверстия с помощью чертилки и кернера). При серийном производстве целесообразно использование приспособлений (фиксация заготовки в фиксированном положении).

Материал ГГЛ 25 (ГГ – чугун, Л – пластинчатый, предел прочности 25 – 250 МПа) Размеры 160×40×20 (обработанные) Инструменты Спиральное сверло Ø 8,4; пилотная зенковка Ø 8,4 × 13. Средства измерения и проверки. Штангенциркуль, глубиномер. операций

Средства измерения и проверки. Штангенциркуль, глубиномер. операций

Примечания

1. Измерить приблизительные размеры.

В случае несоответствия размеров по длине, ширине, высоте и толщине уступа отбраковать заготовку.

2. Зажать заготовку.

Вид зажима: свободный зажим тисков, параллели вставки. Зажим для размера 40 мм. Примечание: Собственный вес тисков должен быть достаточно большим, чтобы избежать перекосов, в противном случае зажмите крепко. Ширина зажима должна быть не менее 100 мм (если площадь зажима меньше, необходим промежуточный зажим). Параллели должны лежать свободно и не допускать засверливания (ширина менее 6 мм). Плотно прижмите и зажмите по центру.

3. Зажимной инструмент.

Вставьте сверлильный патрон в расточной втулку, при необходимости используйте конические втулки.

4. Установите параметры резки.

4

5. Выровнять.

Выровняйте тиски с зажатой заготовкой для первого кернера. Держите в центральном положении (левой рукой).

6. Просверлите первое сквозное отверстие Ø 8,4 мм.

Высверлить и проверить центр (центрирование не требуется из-за пробивки центра). Выровняйте в случае отклонения. Сделать сквозное отверстие Ø 8,4 мм. Равномерное сверление с ручной подачей.

7. Выровнять.

Выровняйте второе отверстие в соответствии с рабочим этапом 5.

8. Просверлите второе сквозное отверстие Ø 8,4 мм.

Завершите отверстие в соответствии с рабочим этапом 6.

9. Выровняйте.

Выровнять третье отверстие в соответствии с рабочим этапом 5.

10. Просверлить третье сквозное отверстие Ø 8,4 мм,

Завершить отверстие в соответствии с рабочим этапом 6.

11. Зажимной инструмент.

Используйте сверлильный патрон или конические втулки (в случае конического хвостовика).

12. Выровнять.

Выровняйте тиски с зажатой заготовкой для соответствующего осевого положения между штифтом инструмента и отверстием в заготовке Ø 8,4 мм. При этом вставить штифт в отверстие заготовки. Выравнивание производится вручную на низкой скорости (около 15 об/мин).

Выравнивание производится вручную на низкой скорости (около 15 об/мин).

13. Зенковка-первая зенковка р 13 мм.

Выберите скорость n менее 40 об/мин. (многолезвийный инструмент). Направляйте подачу вручную и равномерно. Обратите внимание на размер (глубина зенковки 8 мм).

14. Выровнять.

Выровняйте вторую цековку в соответствии с рабочим этапом 12.

14. Зенковка-вторая зенковка Ø 13 мм.

Завершить зенковку в соответствии с рабочим этапом 13.

16. Выровнять.

Выровняйте третье отверстие в соответствии с рабочим этапом 12.

17. Расточите третье отверстие Ø 13 мм.

Завершите зенковку в соответствии с рабочим этапом 13.

18. Снимите заусенцы, проведите контроль размеров и визуальный контроль.

Удалите заусенцы с наружных контуров отверстий Ø 8,4 мм и Ø 13 мм с помощью подходящих средств (зенкер, треугольный скребок, спиральное сверло). Осмотр поверхности – обратите внимание на смещение межосевого расстояния между отверстиями Ø 8,4 мм и Ø 13 мм.

5

Gib

Пример инструкции 1.3. Цилиндр В этом примере инструкции описывается сверление, зенкерование, зенкерование и развертывание призматических заготовок с многошаговыми отверстиями и подгонкой сквозного отверстия (отверстие с жестким допуском) с необходимой зенковкой. Предполагается центрирование или маркировка пуансоном. При серийном производстве рекомендуется использование приспособлений.

6

Материал Al 99,5 (Al − алюминий; 99,5 % чистого алюминия; 0,5 % примесей) Размеры 70 × 60 × 60 Инструменты Спиральное сверло Ø 7 и Ø 28; пилотируемая зенковка Ø 7×11; спирально-канавочная расточенка Ø 29.7; зенковка с углом 45°; станочная развертка Ø 30 H7 Средства измерения и проверки Штангенциркуль, глубиномер, концевой пробойник Ø 30 H7, охлаждающая жидкость или смазка (спирт для развертки) Необходимые предварительные знания Чтение чертежей, измерение и проверка, виды и применение инструментов, зажимное оборудование и вспомогательное оборудование. Пояснения к рабочему чертежу Ø 30 H7: Ø — диаметр, 30 — номинальный размер, H — положение в поле допуска/базового отверстия, 7 — качество Вспомогательное оборудование Параллели, зажимы, СОЖ или смазка (спирт при развертывании) Последовательность операций

Примечания

1. Измерьте приблизительные размеры.

Измерьте приблизительные размеры.

В случае несоответствия размеров по длине, ширине и высоте заготовка бракуется.

2. Зажать заготовки.

Вид зажима: свободный зажим тисков, параллели вставки. Зажим на краю и прямоугольный для размера 60 мм.

3. Зажимной инструмент.

Вставьте сверлильный патрон в расточной втулку, при необходимости используйте конические втулки.

4. Выровнять.

Выровняйте тиски с зажатой заготовкой для первого центрирования Ø 2 7 мм.

5. Просверлите первое сквозное отверстие Ø 7 мм.

Просверлить и проверить центр, в случае смещения выровнять, охладить инструмент.

6. − 11. Выровняйте и просверлите сквозные отверстия со 2-го по 4-е

Выровняйте и просверлите в соответствии с рабочими шагами 4 и 5.

12. Зажимной инструмент.

Используйте сверлильный патрон или конические втулки (в случае конического хвостовика).

7

13. Выровнять.

Центральные тиски с зажатой заготовкой в осевом положении.

14. Расточить первую цековку Ø 11 мм.

Обратите внимание на размер (глубина зенковки 50 мм). Позаботьтесь о достаточном удалении стружки.

15.− 20. Зенковка со 2-го по 4-е отверстия Ø 11 мм.

Выровняйте и расточите в соответствии с рабочими шагами 13 и 14.

21. Зажмите заготовку.

Вид зажима: крепкие тиски. Установите тиски с помощью зажима, так как при сверлении Ø 28 мм рабочее давление будет слишком высоким и возможны перекосы. Выровнять по центру (центральное отверстие Ø 30 мм) и зафиксировать.

2. Сверло Ø 28 мм.

Сделать сквозное отверстие, охладить инструмент, не засверливать параллели, убедиться в достаточном удалении стружки.

23. Зажимной инструмент.

При необходимости используйте конические втулки.

24. Зенковка Ø 29,7 мм.

Сделать сквозную зенковку. Выберите маленькую скорость – ок. 40 об/мин Направляющая подается равномерно и вручную. Обратите внимание на внешний вид поверхности (образование следов инструмента). Используйте спирт для смазки (только для алюминия).

Используйте спирт для смазки (только для алюминия).

25. Зажимной инструмент.

Используйте конические втулки.

26. Зенковка Ø 40 мм.

Равномерно направляйте подачу вручную. Выберите скорость менее 15 об/мин.

27. Зажимной инструмент.

Дальнейшее выравнивание не требуется, т.к. применяется прочный зажим изделия, используйте конические втулки. Проверить маркировку развертки, при необходимости измерить размер режущей кромки микрометром.

28. Распорка Ø 30 H7.

Начать резку и провести предварительную проверку с помощью калибра-пробки. Смажьте режущие кромки. Выберите скорость меньше 30 об/мин. Обратите внимание на чистоту поверхности, разверните равномерно, верните развертку при работающем станке.

29. Произведите осмотр размеров и визуальный контроль.

Используйте ограничитель пробки.

8

Цилиндр

Пример инструкции 1.4. Призматическая направляющая В этом примере инструкции описывается сверление, зенкерование и развертывание призматических заготовок с коническими отверстиями. Предусмотрена центровка или маркировка пробойником, а также монтажные отверстия. Заготовки предварительно обрабатываются по внешним контурам.

Предусмотрена центровка или маркировка пробойником, а также монтажные отверстия. Заготовки предварительно обрабатываются по внешним контурам.

9

Материал 15 Cr 3 (0,15 % углерода, 0,6 % хрома) Размеры 120 × 60 × 20 (предварительно обработанные) Инструменты Спиральное сверло Ø 8, коническая развертка (1 : 50) Средства измерения и проверки Штангенциркуль, конусный штифт Ø 8 (1 : 0) Вспомогательное оборудование Станочные тиски, сверлильный патрон, конические втулки, оправки, параллели, СОЖ и смазка Необходимые предварительные знания Чтение чертежей, измерение и испытание, виды и применение инструментов, зажимное и вспомогательное оборудование, виды и формы конусов Пояснения к рабочему чертежу (К = 1:50): конусность на дюйм, на 50 мм длины конусность 1 мм Последовательность операций

Примечания

1. Измерьте приблизительные размеры.

В случае брака заготовки меньшего размера.

2. Зажать заготовку.

Тип зажима: свободный зажим тисков, вставить параллели (будьте осторожны, чтобы не просверлить их). Зажим для размера 60 мм.

Зажим для размера 60 мм.

3. Зажимной инструмент.

Вставьте сверлильный патрон, используйте конические втулки.

4. Выровнять. 5. Просверлите первое сквозное отверстие Ø 8 мм.

Высверлить и проверить центр, обработать сквозное отверстие в качестве подготовки к развертыванию, использовать охлаждающую жидкость.

6. Выровнять. 7. Просверлите второе сквозное отверстие Ø 8 мм.

Завершите отверстие в соответствии с рабочим этапом 5.

8. Зажимной инструмент.

Вставьте развертку в сверлильный патрон или используйте конические втулки в случае конического хвостовика.

9. Выровнять.

10

10. Рассверлите первое конусное отверстие.

Обработайте коническое отверстие, используйте охлаждающую жидкость. Подача вручную и равномерно.

11. Выровнять. 12. Рассверлите второе конусное отверстие.

Обработайте второе коническое отверстие в соответствии с рабочим этапом 10.

13. Произвести габаритный и визуальный контроль.

Удалите заусенцы с отверстий подходящими средствами. При серийном производстве сначала обработайте отверстие Ø 8 мм, а затем рассверлите.

Призматическая направляющая

11

Пример инструкции 1.5. Останов С помощью этого примера инструкции отрабатывается сверление, зенкование и нарезание резьбы в призматических заготовках. Предполагается центрирование или маркировка пуансоном.

Материал 100 Cr 6 (1 % углерода, 1,2 % хрома) Размеры 85 × 30 × 20 (предварительно обработанные) Инструменты Спиральное сверло Ø 6,75 мм; угол зенкерования 30°; Машинный метчик М8 Средства измерения и проверки Штангенциркуль, концевой калибр-пробка резьбы М8 Вспомогательное оборудование Станочные тиски, сверлильный патрон, патрон для метчика, конические втулки, оправка для сверления, параллелограмм, охлаждающая жидкость или смазка Необходимые предварительные знания Чтение чертежей; измерения и испытания; виды и применение инструментов, зажимного и вспомогательного оборудования; виды и формы резьбы Пояснения к рабочему чертежу М8: м — резьба метрическая, 8 — номинальный диаметр Последовательность операций

Примечания

1. Измерьте приблизительные размеры.

Измерьте приблизительные размеры.

В случае брака заготовки меньшего размера.

2. Зажать заготовку.

Вид зажима: свободные тиски. Вставьте параллели, установите размер 30 мм.

3. Зажимной инструмент.

Вставьте сверлильный патрон, используйте конические втулки.

4. Выровнять.

Обратите внимание на центральное положение.

5. Просверлите первое сквозное отверстие Ø 6,75 мм.

Просверлите и проверьте центр, закончите сквозное отверстие в качестве подготовки к нарезанию резьбы, используйте охлаждающую жидкость.

6. Выровнять.

12

7. Просверлите второе сквозное отверстие Ø 6,75 мм.

Завершите отверстие в соответствии с рабочим этапом 5.

8. Зажимной инструмент.

Используйте конические втулки.

9. Выровнять. 10. Зенковать первое отверстие под Ø 6,75 мм.

Зенковка на 8,5 мм, скорость резания многолезвийного инструмента должна быть низкой (n = 30 об/мин)

11.

Если после зенкерования предусмотрено развертывание, мастер делает небольшой припуск на предстоящую обработку детали.

Если после зенкерования предусмотрено развертывание, мастер делает небольшой припуск на предстоящую обработку детали. Изготавливается инструмент из быстрорежущей стали или с добавлением пластинок из твердых сплавов.

Изготавливается инструмент из быстрорежущей стали или с добавлением пластинок из твердых сплавов.