Содержание

Сверление, развертывание, зенкерование отверстий :: ТОЧМЕХ

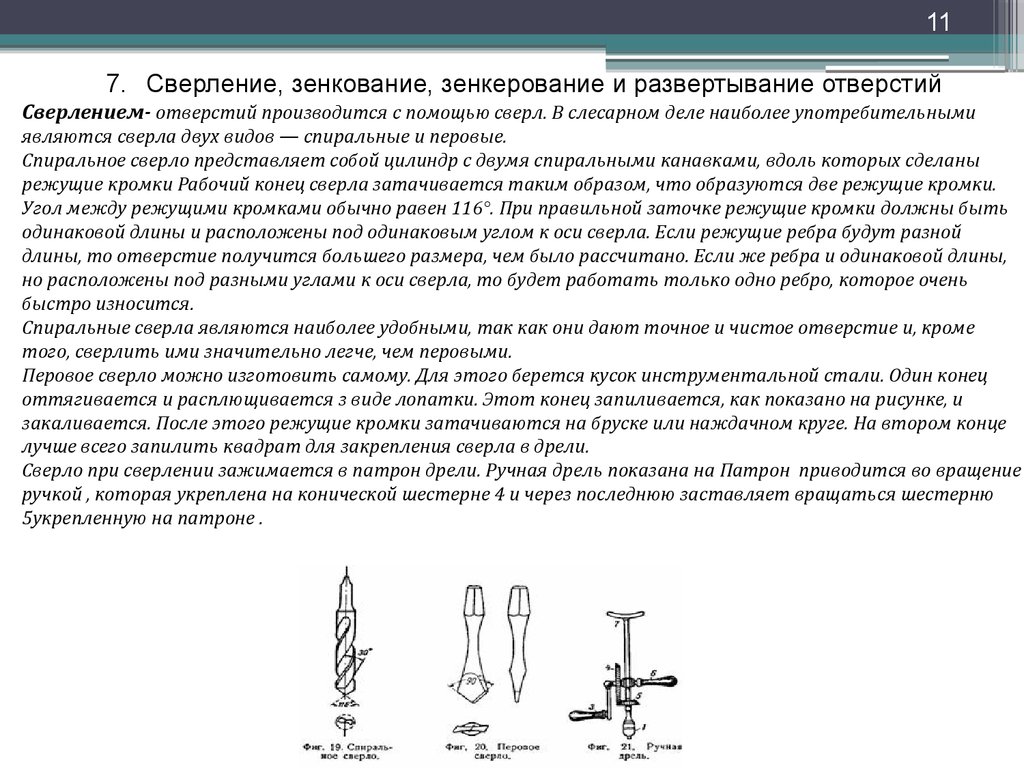

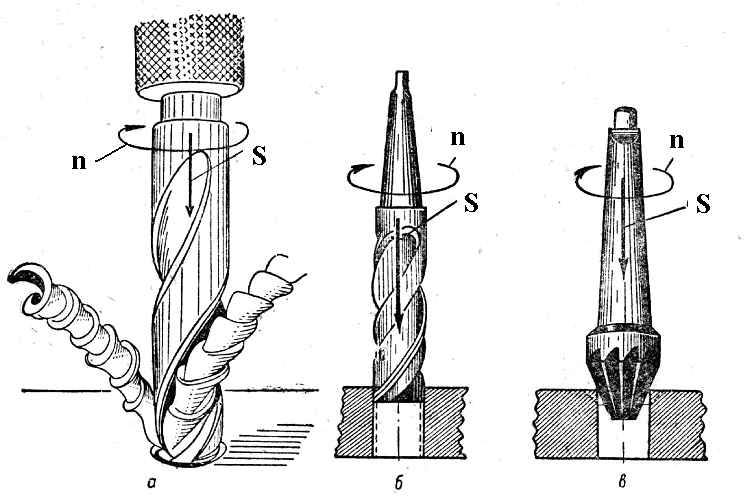

Сверление является наиболее распространенным методом получения отверстий в сплошном материале.

Режимы резания при сверлении

Для сверления отверстий применяют спиральные сверла, изготовленные из инструментальных сталей, из быстрорежущих сталей, а также из твердых сплавов.

Для сверл из быстрорежущих сталей скорость резания v=25-35 м/мин, для сверл из инструментальных сталей v=12-18 м/мин, для твердосплавных сверл v=50-70 м/мин. При этом большие значения скорости резания принимаются при увеличении диаметра сверла и уменьшении подачи.

Стандартные сверла имеют угол при вершине 118 градусов, однако для обработки более твердых материалов (и более глубоких отверстий) рекомендуется применять сверла с углом при вершине 135 градусов.

Сверла с коническими хвостовиками устанавливают непосредственно в конусное отверстие пиноли задней бабки, а если размеры конусов не совпадают, то используют переходные втулки. Для крепления сверл с цилиндрическими хвостовиками (диаметром до 16 мм) применяют сверлильные кулачковые патроны (рис. 1), которые устанавливаются в пиноли задней бабки. Сверло закрепляется кулачками 6, которые могут сводиться и разводиться, перемещаясь в пазах корпуса 2. На концах кулачков выполнены рейки, которые находятся в зацеплении с резьбой на внутренней поверхности кольца 4. От ключа 5, через коническую передачу приводится во вращение втулка 3 с кольцом 4, по резьбе которого кулачки 6 перемещаются вверх или вниз и одновременно в радиальном направлении. Для установки в пиноли задней бабки патроны снабжаются коническими хвостовиками 1.

Для крепления сверл с цилиндрическими хвостовиками (диаметром до 16 мм) применяют сверлильные кулачковые патроны (рис. 1), которые устанавливаются в пиноли задней бабки. Сверло закрепляется кулачками 6, которые могут сводиться и разводиться, перемещаясь в пазах корпуса 2. На концах кулачков выполнены рейки, которые находятся в зацеплении с резьбой на внутренней поверхности кольца 4. От ключа 5, через коническую передачу приводится во вращение втулка 3 с кольцом 4, по резьбе которого кулачки 6 перемещаются вверх или вниз и одновременно в радиальном направлении. Для установки в пиноли задней бабки патроны снабжаются коническими хвостовиками 1.

Рис.1. Сверлильный кулачковый патрон.

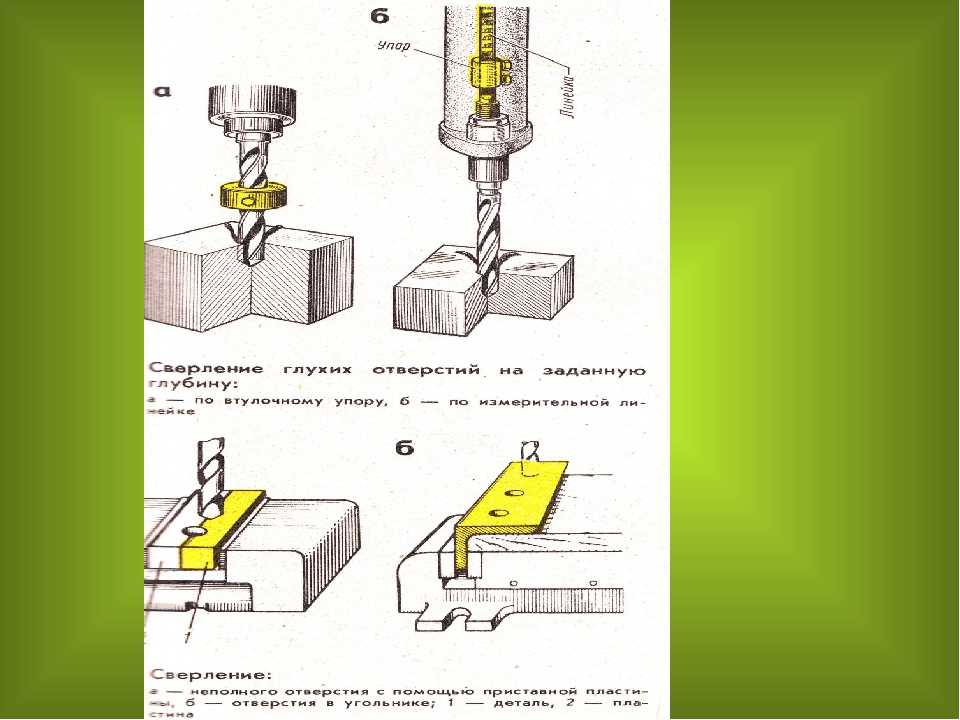

Перед сверлением отверстий заднюю бабку перемещают по станине на такое расстояние от обрабатываемой заготовки, чтобы сверление можно было производить на требуемую глубину при минимальном выдвижении пиноли из корпуса задней бабки. Перед началом сверления обрабатываемая заготовка приводится во вращение. Сверло плавно (без удара) подводят вручную (вращением маховика задней бабки) к торцу заготовки и производят сверление на небольшую глубину (надсверливают). Затем отводят инструмент, останавливают заготовку и проверяют точность расположения отверстия.

Сверло плавно (без удара) подводят вручную (вращением маховика задней бабки) к торцу заготовки и производят сверление на небольшую глубину (надсверливают). Затем отводят инструмент, останавливают заготовку и проверяют точность расположения отверстия.

Охлаждение при сверлении

Для уменьшения трения инструмента о стенки отверстия сверление производят с подводом смазочно-охлаждающей жидкости (СОЖ), особенно при обработке стальных и алюминиевых заготовок. Чугунные, латунные и бронзовые заготовки можно сверлить без охлаждения. Охлаждение при сверлении понижает температуру сверла, нагревающегося от теплоты резания и трения о стенки отверстия, уменьшает трение сверла об эти стенки и, наконец, способствует удалению стружки. Применение СОЖ позволяет повысить скорость резания в 1,4-1,5 раза.

В качестве СОЖ используются раствор эмульсии (для конструкционных сталей), компаундированные масла (для легированных сталей), раствор эмульсии и керосин (для чугуна и алюминиевых сплавов). Если на станке охлаждение не предусмотрено, то в качестве СОЖ используют смесь машинного масла с керосином.

Если на станке охлаждение не предусмотрено, то в качестве СОЖ используют смесь машинного масла с керосином.

Сохранность инструмента при сверлении

Для сохранности инструмента при сверлении следует работать с максимально допустимыми скоростями резания и с минимально допустимыми подачами. При сверлении на проход в момент выхода сверла из заготовки необходимо резко снизить подачу во избежание поломки сверла.

Необходимо быть особенно осторожным, когда глубина обрабатываемого отверстия больше длины рабочей части сверла. Если вся винтовая канавка сверла окажется в отверстии, то стружка, образующаяся при сверлении, не будет иметь выхода, заполнит канавки и сверло сломается. В таких случаях время от времени следует выводить сверло из отверстия и удалять стружку как из отверстия, так и из канавок сверла.

При неправильно заточенном сверле получается косое отверстие с большой шероховатостью поверхности. Кроме того, при работе недостаточно заточенным (тупым) сверлом у выходной части отверстия образуются заусенцы. Неодинаковая длина режущих кромок и несимметричная их заточка, эксцентричное расположение перемычки и различная ширина ленточек вызывают защемление сверла в отверстии, что увеличивает силы трения и приводит к поломке инструмента.

Неодинаковая длина режущих кромок и несимметричная их заточка, эксцентричное расположение перемычки и различная ширина ленточек вызывают защемление сверла в отверстии, что увеличивает силы трения и приводит к поломке инструмента.

Повышение эффективности сверления

Для повышения эффективности работы спиральными сверлами используют следующие способы:

- подточка поперечной кромки,

- изменение угла при вершине,

- подточка ленточки,

- двойная заточка,

- предварительное рассверливание отверстий и др.

Точность и шероховатость поверхности, получаемые при сверлении

Диаметр отверстия при сверлении получается несколько больше диаметра сверла. Это объясняется тем, что сверло уводит в сторону от оси отверстия даже при незначительных неправильностях, допущенных при заточке сверла и его установке на станке, а также при неравномерной твердости обрабатываемого материала.

Рассверливание отверстий

При сверлении отверстий большого диаметра усилие подачи может оказаться чрезмерно большим, что весьма утомительно для рабочего. Иногда при работе такими сверлами мощность станка может оказаться недостаточной. В таких случаях образование отверстий производится последовательно двумя сверлами разных диаметров, соотношение которых должно быть таким, чтобы диаметр первого сверла был больше длины поперечной кромки второго сверла. При этом условии поперечная кромка второго сверла не участвует в резании, вследствие чего значительно уменьшается усилие, необходимое для осуществления подачи, и, что очень важно, уменьшается увод сверла в сторону от оси обрабатываемого отверстия.

Иногда при работе такими сверлами мощность станка может оказаться недостаточной. В таких случаях образование отверстий производится последовательно двумя сверлами разных диаметров, соотношение которых должно быть таким, чтобы диаметр первого сверла был больше длины поперечной кромки второго сверла. При этом условии поперечная кромка второго сверла не участвует в резании, вследствие чего значительно уменьшается усилие, необходимое для осуществления подачи, и, что очень важно, уменьшается увод сверла в сторону от оси обрабатываемого отверстия.

На практике принято диаметр первого сверла брать равным примерно половине второго, что обеспечивает благоприятные условия износа сверла и равномерное распределение силы подачи при работе обоих сверл.

Рассверливание позволяет получить более точные отверстия и уменьшить увод сверла от оси детали. Режимы резания при рассверливании отверстий те же, что и при сверлении.

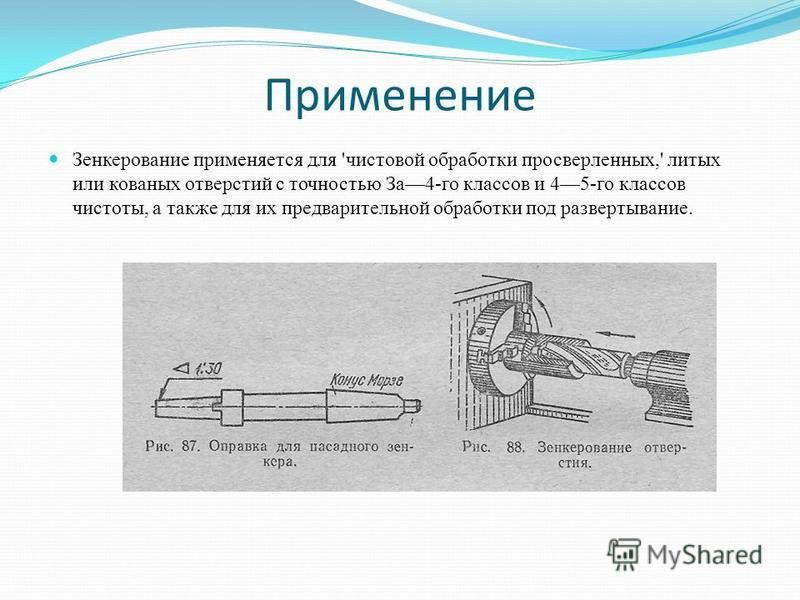

Зенкерование

Более производительным по сравнению со спиральным сверлом инструментом для увеличения диаметра отверстий, полученных сверлением отливкой или штамповкой, является зенкер.

Зенкеры изготовляются из быстрорежущей стали, реже для тяжелых условий резания, оснащаются пластинками из твердого сплава.

Зенкеры с коническим хвостовиком используются для обработки отверстий диаметром от 10 до 40 мм. По внешнему виду они несколько похожи на спиральные сверла, но имеют три винтовые канавки и, следовательно, три режущие кромки, что увеличивает жесткость их конструкции, позволяет повышать режимы резания по сравнению с рассверливанием, а следовательно, и производительность.

Насадные зенкеры — цельный и оснащенный пластинками твердого сплава — применяются для обработки отверстий диаметром от 32 до 80 мм. Такие зенкеры имеют четыре винтовые канавки и, следовательно, четыре режущие кромки. Они крепятся в пиноли задней бабки станка при помощи оправки, на которой центрируются коническим отверстием. Для обработки больших отверстий диаметром от 50 до 100 мм насадные зенкеры изготовляются со вставными ножами.

Для предупреждения провертывания зенкера во время работы на оправке делаются два выступа (шпонки), которые входят в соответствующие пазы зенкера.

Преимущества зенкования

Диаметр отверстия, обработанного зенкером, снимающим небольшой припуск и направляемым тремя (или четырьмя) ленточками, получается точнее, чем при сверлении. Отсутствие увода зенкера в сторону от оси обрабатываемого отверстия обеспечивает прямолинейность последней лучше, чем при работе сверлом. Для уменьшения увода зенкера, в особенности при обработке отлитых или прошитых глубоких отверстий, следует перед зенкерованием растачивать их резцом до диаметра зенкера на глубину, примерно равную половине длины зенкера.

Зенкер прочнее сверла, поэтому подачи (на оборот обрабатываемой детали) при зенкеровании могут быть больше, чем при сверлении. В то же время зенкер в сравнении со сверлом имеет большее количество режущих кромок, поэтому толщина стружки, снимаемой каждой из кромок, получается меньше толщины стружки при сверлении. Благодаря этому поверхность отверстия, обработанного зенкером, получается чище. Это позволяет использовать зенкеры не только для черновой, но и для получистовой обработки отверстий после сверла, чернового зенкера или чернового резца — перед развертыванием и даже для окончательной обработки отверстий.

что это такое, технология цекования отверстий, снятие припуска, зенкование и развертывание на токарных станках по металлу

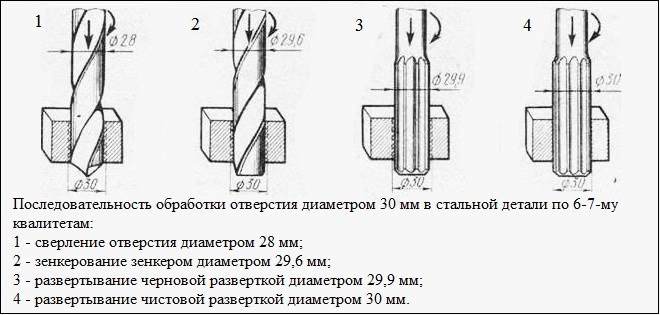

Важнейших показателем качества обработки отверстий – точности и чистоты – невозможно достичь путем сверления, даже если выполнять операцию в несколько заходов, постепенно приближаясь к заданному размеру отверстия. В целях максимального повышения качества поверхности обрабатываемых отверстий последовательно прибегают к использованию более точных операций:

- зенкерованию;

- цекованию;

- зенкованию;

- развертыванию.

Зенкерование

В режущей части зенкера расположены три-четыре режущие кромки (в отличие от сверла с двумя режущими кромками), которые, воздействуя на обрабатываемую поверхность, способны обеспечить заданные размеры, выравнивая форму и снимая другие погрешности после сверления.

Точность обработки зенкерованием (до 9-го и 10-го квалитетов точности при Rz 40-10 мкм) достигается за счет:

- жесткости инструмента, в рабочей части которого отсутствуют глубокие перемычки;

- малых припусков на обработку и, соответственно, сравнительно небольших усилий в процессе резания.

Цекование

Для точного зенкерования торцовых поверхностей применяются цековки (зенкеры-подрезки с торцевыми зубьями и направляющей цапфой), а операция получила название цекования. Цековки – эффективный инструмент, используя который можно легко и с достаточной точностью избавиться от всего лишнего, образующегося на поверхности деталей в процессе литья, сварки и пр. – бобышек, приливов, сварочных швов.

Зенкование

Для точной обработки (зенкования) просверленных глухих отверстий и углублений под головки крепежных деталей применяется еще один вид зенкеров – зенковки. Зенковки могут быть цилиндрическими или коническими, в соответствии с заданными поверхностями.

Развертывание

Завершающей операцией, обеспечивающей заданное качество и точность (7-8 квалитеты) обработки отверстий, является развертывание. Режущий инструмент – развертка. Учитывая, что развертка предназначена для тонкой отделки поверхности, ее диаметр принимается увеличенным, по сравнению с диаметром зенкера, на толщину срезаемого припуска. Многочисленными зубьями этого особо точного инструмента срезаются самые минимальные припуски.

Режущий инструмент – развертка. Учитывая, что развертка предназначена для тонкой отделки поверхности, ее диаметр принимается увеличенным, по сравнению с диаметром зенкера, на толщину срезаемого припуска. Многочисленными зубьями этого особо точного инструмента срезаются самые минимальные припуски.

В ходе процесса развертывания наблюдается превышение диаметра обрабатываемого отверстия над диаметром инструмента. Чтобы уменьшить разбег размеров, для установки инструмента применяют самоустанавливающиеся патроны.

Операции развертывания подразделяются на:

- черновые, при котором срезаются припуски 250-500 мкм;

- чистовые, рассчитанные на снятие припусков размером 50-15 мкм.

Работа сверлильного станка

Операция бурения состоит из производства

отверстие в объекте, прижимая к нему вращающееся сверло. Отверстие в объекте путем продавливания вращающегося сверла.

Сверлильный станок выполнял различные операции, указанные ниже:

- Сверление

- Рассверливание

- Скучно

- Зенковка

- Зенковка

- Точечная облицовка

- Нажатие

- Трепанация

- Сверление:

Сверление — это операция по созданию круглого отверстия в твердом металле путем вращения сверла и подачи его через работу.

Перед началом сверления необходимо отметить положение отверстия на заготовке.

- Рассверливание:

Развёртывание — это операция по размеру и приданию формы отверстию с помощью инструмента, называемого развёрткой.

Развертка представляет собой многозубый инструмент, предназначенный для удаления относительно небольшого количества материала из ранее просверленного отверстия.

Изначально сверлится отверстие чуть меньшего размера.

- Сверление:

Растачивание процесса выравнивания, определения размера и чистовой обработки цилиндрического отверстия.

При растачивании одноточечный режущий инструмент, вращающийся относительно неподвижной заготовки.

Сверление часто используется для увеличения отверстий.

- Расточка:

Расточка — это операция расширения одного из существующих отверстий, концентричных исходному отверстию с квадратным дном.

Контр-инструмент известен как зенковка, у него есть направляющая.

Пилот входит в ранее просверленные отверстия и выравнивает инструмент так, чтобы раззенкованное отверстие было концентрично существующему.

- Зенковка:

Зенковка выполняется после сверления, чтобы обеспечить место для головки крепежного элемента, такого как винт, чтобы он прилегал к поверхности заготовки.

Зенковка расширяет верхнюю часть существующего отверстия до конусообразного отверстия.

Общий прилежащий угол для зенковки составляет 60 82 90 100 118 200 градусов.

- Точечная облицовка :

Точечная торцовка — это процесс создания плоской обработанной поверхности, как правило, вокруг отверстия, перпендикулярного оси отверстия.

Плоская поверхность позволяет нижней части винта или болта плотно прилегать к материалу.

Точечная обработка обычно выполняется на отливках с неровной поверхностью .

- Нажатие :

Нарезка резьбы — это нарезка внутренней резьбы.

Нарезание резьбы с помощью многолезвийного режущего инструмента, называемого метчиком, может выполняться вручную или на сверлильном станке.

- Трепанация:

Трепанация — это процесс изготовления больших отверстий в листовом металле.

В центре просверлено отверстие малого диаметра для сверления отверстия большого диаметра.

С помощью этой операции можно прорезать отверстия диаметром до 350 мм.

Различные типы операций сверлильного станка

Основной операцией сверлильного станка является вырезание отверстий в компоненте. В зависимости от типа инструмента на сверлильных станках можно выполнять различные операции сверления. В этой статье рассматриваются различные типы операций сверлильных станков и их применение . Мы предлагаем вам прочитать эту статью о системе мониторинга машин на производстве.

Вот список различных видов операций сверлильного станка.

- бурение

- Разрушение

- Tapping

- Стуч

- Счетчики

- Сточечная обработка

бурение

. Строительная операция по поводу. прямокруглое отверстие в твердых материалах. Многоточечный режущий инструмент известен как сверло.

Стандартные сверла различных размеров доступны на рынке. Буровое долото вращается на очень высоких оборотах, чтобы просверлить отверстие.

Развёртывание

Развёртывание увеличивает существующий диаметр отверстия, делая его более точным и улучшая качество поверхности. Это завершающая операция, при которой не удаляется значительный материал.

Инструмент для развертывания вращается примерно на половине скорости сверления во время операции развертывания.

Нарезание резьбы

Нарезание резьбы — это нарезание резьбы внутри отверстия. Эта операция создает внутреннюю резьбу в существующих отверстиях.

Нарезание резьбы можно выполнять с помощью ручных инструментов или сверлильного станка. Шпиндель сверлильного станка вращается с низкой скоростью во время нарезания резьбы.

Растачивание

Растачивание — это операция по резке металла для увеличения существующего диаметра отверстия. Долото для расточной режущей кромки представляет собой одноточечный режущий инструмент. Скорость шпинделя сохраняется относительно низкой во время операций растачивания.

Скорость шпинделя сохраняется относительно низкой во время операций растачивания.

Зенковка

Зенковка — это операция резания металла для создания ступенчатого отверстия. Во время операции зенковки оператор просверливает отверстие относительно большого диаметра вдоль оси первого отверстия.

Зенковка применяется для выравнивания головки крепежа с поверхностью детали. Вы можете использовать сверло для зенковки.

Зенковка

Зенковка – это операция по резке металла для изготовления конусообразного расширения в начале уже просверленного отверстия. Угол конической поверхности составляет 90º или 120º. Его применение состоит в том, чтобы обеспечить углубление для крепежа с потайной головкой. Вы также можете использовать сверло для зенкерования.

Точечная торцевая обработка

Точечная торцевая обработка представляет собой зенковку небольшой высоты. Его применение состоит в том, чтобы обеспечить достаточную посадку для крепежа.