Содержание

Сверление, зенкерование и развертывание — Сверление металла

Сверление, зенкерование и развертывание

Категория:

Сверление металла

Сверление, зенкерование и развертывание

Сверление, зенкерование и развертывание производится на сверлильных станках различных типов, расточных агрегатных, а также станках токарной группы. Кроме того, эти операции могут производиться с помощью ручных и механических дрелей.

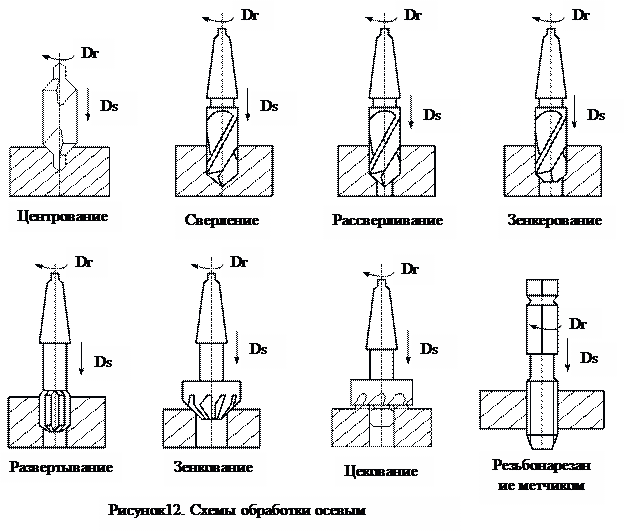

Сверление. Сверлением называют операцию механической обработки с целью получения отверстий в сплошном материале. Режущими инструментами для сверления служат сверла различной конструкции. Главное движение при сверлении вращательное, движение подачи — поступательное. На сверлильных станках общего назначения и расточных станках главное движение имеет сверло; на токарных станках и специальных сверлильных станках для глубокого сверления сверло имеет только поступательное движение, а заготовка — вращательное; это определяет более высокую точность обработки.

Рис. 1. Спиральное сверло

Поперечная кромка при работе сверла не режет, а давит металл заготовки. Установлено, что около 65% усилия подачи приходится на поперечную кромку.

Рис. 2. Двойная заточка спирального сверла

Для облегчения условий работы сверла производят подточку поперечной кромки. С этой же целью производят двойную заточку сверл, работающих по чугуну и стали, с углом 2 ф! = 75—80° . Ширина Ь задней поверхности второй заточки делается в пределах 0,18—0,22 диаметра сверла. В результате двойной заточки увеличивается ширина стружки за счет толщины, уменьшается главный угол в плане, поэтому повышается стойкость сверла.

Центровочные сверла применяются для сверления центровых отверстий при зацвнтровывании заготовок. Эти сверла делаются комбинированными и двусторонними для лучшего использования инструментальной стали.

Перовые сверла выполняются в виде лопаток. Они применяются редко, в основном при сверлении отверстий в твердых поковках и литье.

Сверла с пластинками из твердых сплавов изготовляются диаметром от 3 до 50 мм и применяются для сверления отбеленного чугуна, твердых сталей и т. п.

Глубокими отверстиями считаются отверстия, имеющие длину в пять раз и более превышающую их диаметр.

Сверла для глубокого сверления изготовляются диаметром от 6 до 100 мм. Сверление отверстий такими сверлами производится на специальных сверлильных станках, причем в большинстве случаев сверлу сообщается лишь движение подачи, а главное движение (вращательное) сообщается заготовке.

Рис. 3. Центровочное сверло

Рис. 4. Перовое сверло

Рис. 5. Сверло с пластинкой из твердого сплава

На рис. 6 изображено пушечное сверло, изготовляемое из круглого стержня. Режущая кромка сверла образуется передней поверхностью и задней поверхностью (резание одностороннее).

Рис. 6. Пушечное сверло

Рис. 7. Ружейное сверло

Рис. 8. Схема зенкерования

Помимо пушечных сверл, для сверления глубоких отверстий применяют:

а) ружейные сверла для сверления отверстий малого диаметра и большой глубины. Эти сверла внутри полые (для подачи охлаждающей жидкости) и имеют канавку для отвода жидкости вместе со стружкой;

Эти сверла внутри полые (для подачи охлаждающей жидкости) и имеют канавку для отвода жидкости вместе со стружкой;

б) сверла одностороннего и двустороннего резания для сверления глубоких отверстий средних и больших диаметров;

в) головки для кольцевого сверления глубоких отверстий большого диаметра. Qi.noшное высверливание металла при диаметрах свыше 100 мм невыгодно, поэтому в таких случаях применяют пустотелые сверлильные головки с закрепленными в них резцами.

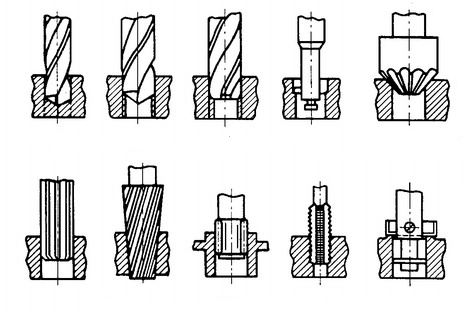

Зенкерование. Зенкерованием называют операцию механической обработки резанием стенок или входной части отверстия; зенкерование производится по отверстиям, полученным при отливке или ковке (черным) или по просверленным заранее. Цель зенкерова-ния — получение более точных размеров отверстий и положения их осей, фасонная обработка торцовой (входной) части отверстия для получения углублений под головки винтов и пр.

Процесс резания при зенкеровании подобен одновременной работе нескольких расточных резцов, которыми в данном случае можно считать зубья зенкера.

Существуют четыре основных типа зенкеров: для расширения отверстий, для получения цилиндрических углублений отверстий, для получения конических углублений отверстий, для зачистки торцовых поверхностей.

Зенкеры для расширения отверстий изготовляются трехзубыми (для отверстий до 30 мм) и четырехзубыми (для отверстий до 100 мм). На рис. 9, а показан трехзубый зенкер с коническим хвостовиком для крепления в шпинделе станка, а на рис. 281, б — четырехзубый насадной зенкер. С целью повышения производительности зенкеры оснащают пластинками из твердых сплавов.

Помимо цельных зенкеров изготовляют также зенкеры со вставными ножами, изготовленными из быстрорежущей стали или армированными твердыми сплавами. Преимуществом таких зенкеров является экономия быстрорежущей стали и возможность регулирования диаметра обработки. Насадные зенкеры со вставными ножами могут иметь 6 зубьев-

Обработка зенкерами обеспечивает исправление оси отверстиями, повышает точность до 4—5-го классов и чистоту поверхности до 4—6-гсг классов:

Зенкеры для получения цилиндрических углублений (рис. 281, в) имеют направляющую цапфу, которая изготовляется за одно целое с корпусом зенкера или (в других конструк-1 циях) делается сменной.

281, в) имеют направляющую цапфу, которая изготовляется за одно целое с корпусом зенкера или (в других конструк-1 циях) делается сменной.

Зенкеры для получения конических углублений — зенковки (рис. 281, г) — чаще всего имеют угол 2cf> = 60o, реже 75, 90 и 120°. Число зубьев в зенковках колеблется от 6 до 12.

Зенкеры для зачистки торцовых поверхностей (рис. 281, д) имеют зубья только на торце. Число зубьев этих зенкеров, в зависимости от их диаметра, бывает равно 2, 4 или 6.

Кроме описанных, существуют также комбинированные зенкеры для получения ступенчатых отверстий. Эти зенкеры позволяют производить сложную обработку на простом станке, чем достигается уменьшение стоимости обработки.

Рис. 9. Зенкеры

Развертывание. Развертыванием называют операцию механической обработки резанием стенок отверстий с целью получения высокой точности и чистоты поверхности. При развертывании со стенок предварительно обработанных (сверлением и зенкерованием или только сверлением) отверстий снимается слой металла в несколько десятых миллиметра; отверстия получаются в пределах 1—3-го классов точности и 6—9-го классов чистоты. Для получения точных и чистых отверстий применяют последовательно черновое и чистовое развертывание.

Для получения точных и чистых отверстий применяют последовательно черновое и чистовое развертывание.

Рис. 10. Развертки

По форме обрабатываемого отверстия развертки делятся на цилиндрические и конические.

Развертки, так же как и зенкеры, делают хвостовыми и насадными.

Рабочая часть 1 цилиндрической развертки состоит из режущей части 2 калибрующей части и заднего конуса. Число зубьев развертки берется четным (шесть и больше) для достижения точного промера диаметра развертки. Во избежание получения граненого отверстия распределение зубьев по окружности делают неравномерным, однако с учетом того, чтобы обеспечить возможность промера диаметра по ленточке (колебание шага 1—4°).

По способу применения развертки разделяют на машинные и ручные; по конструкции — на цельные и сборные со вставными ножами. Для увеличения стойкости режущую часть зубьев армируют пластинками твердых сплавов.

Реклама:

Читать далее:

Фрезерование металла

Статьи по теме:

- Сверлильные станки

- Уход за сверлильным станком и правила безопасной работы на сверлильных станках

- Получение отверстий электроискровой обработкой

- Развертывание при обработке металла

- Зенкование и зенкерование

Сверление, зенкерование и развертывание отверстий | Ремонт трансформаторов и низковольтных аппаратов | Архивы

трансформатор

предохранитель

ремонт

Содержание материала

Ремонт трансформаторов и низковольтных аппаратов

Основы слесарных работ

Допуски, посадки и шероховатости

Техника измерений

Разметочные работы

Рубка, правка и гибка металла

Резка и опиливание металла

Сверление, зенкерование и развертывание отверстий

Нарезание резьбы

Шабрение

Лужение и паяние

Слесарная обработка

Оргинизация и планирование ремонта

Электроремонтный цех

Трансформаторы

Магнитопроводы

Обмотки трансформаторов

Переключающие устройства трансформаторов

Отводы и вводы

Бак, крышка, расширитель и газовое реле

Воздухоосушитель и термосифонный фильтр

Ремонт трансформаторов

Разборка и дефектировка трансформаторов

Ремонт и изготовление обмоток трансформаторов

Ремонт магнитопроводов трансформаторов

Ремонт переключающих устройств трансформаторов

Ремонт вводов, отводов, баки и арматуры трансформатора

Сборка трансформаторов

Очистка и сушка трансформаторного масла

Такелажные работы

Канаты и стропы

Грузоподъемные механизмы

Электрические аппараты до 1000В

Ремонт низковольтных выключателей

Ремонт предохранителей

Ремонт реостатов

Испытания трансформаторов и электрических машин

Стандартизация и контроль качества

Страница 8 из 38

§ 8. СВЕРЛЕНИЕ, ЗЕНКЕРОВАНИЕ И РАЗВЕРТЫВАНИЕ ОТВЕРСТИЙ.

СВЕРЛЕНИЕ, ЗЕНКЕРОВАНИЕ И РАЗВЕРТЫВАНИЕ ОТВЕРСТИЙ.

Сверлением называют процесс образования отверстий в сплошном материале режущим инструментом — спиральным или перовым сверлом.

Отверстия сверлят вручную дрелью (рис. 21, а) и трещоткой (рис. 21,6), а также электрифицированным инструментом, но чаще всего на сверлильных станках с помощью сверл, переходных втулок, сверлильных патронов и зажимных устройств.

Переходные втулки (рис. 22, а) служат для закрепления в них режущего, инструмента (сверл, разверток, зенкеров) с коническим хвостовиком, когда этот хвостовик меньше конуса в шпинделе станка. Сверлильные патроны применяют для установки в шпинделе станка инструментов с цилиндрическим хвостовиком. Патроны бывают двухкулачковые, трехкулачковые (рис. 22,6) и быстросменные, позволяющие производить смену инструмента без остановки станка. Зажимным устройством закрепляют обрабатываемые заготовки и детали на столе станка. Наиболее удобным в работе зажимным устройством являются быстросменные машинные тиски (рис. 22, в) с рычажно-кулачковым зажимом, обеспечивающие надежное удержание и быструю смену обрабатываемых деталей.

22, в) с рычажно-кулачковым зажимом, обеспечивающие надежное удержание и быструю смену обрабатываемых деталей.

Сверление — наиболее ответственная слесарная операция, выполняемая чаще всего на заключительной стадии обработки

детали, поэтому малейшее отступление от заданных размеров нарушение порядка выполнения операции сверления, использование неисправного или несоответствующего режущего инструмента, а также неправильное и непрочное закрепление обрабатываемой детали на столе станка приводят неизбежно к браку» детали или поломке инструмента.

Рис. 22. Приспособления для станочного сверления:

а — переходные втулки, б — трёхкулачковый патрон, в — быстросменные машинные тиски с рычажно-кулачковым зажимом для закрепления обрабатываемой детали на столе сверлильного станка

21. Приемы ручного сверления:

а — дрелью со спиральным сверлом, б — трещоткой с перовым сверлом

При сверлении необходимо соблюдать следующие основные правила:

обрабатываемую деталь следует правильно и прочно закреплять на столе станка;

размер сверла должен соответствовать требуемому размеру отверстия;

сверло требуется направлять точно по оси — просверливаемого отверстия;

охлаждающую жидкость надо непрерывно подавать на — сверло;

к концу сверления сквозных отверстий нажим сверла на деталь должен быть уменьшен во избежание продавливания остающегося непросверленным слоя металла под сверлом;

во время сверления нужно постоянно следить за правильным течением процесса сверлениями принимать соответствующие меры при перекосе или зажимании сверла в просверливаемом отверстии, проворачивании сверла в патроне или переходной втулке, ослаблении прочности крепления обрабатываемой детали в зажимном устройстве, а также при появлении других нарушений, приводящих к поломке инструмента или браку обрабатываемой детали.

Зенкерование — слесарная операция обработки входной или выходной части отверстия специальным инструментом — зенкером с целью удаления заусенцев, снятия фасок или образования углублений под потайные головки шурупов, винтов и заклепок. Если необходимо придать более точную цилиндрическую форму отверстиям в деталях, полученных литьем или штамповкой, применяют операцию зенкования отверстия с помощью зенковки.

Отверстия, к который предъявляются повышенные требования в отношении точности и класса шероховатости поверхности, обрабатывают развертыванием — операцией, выполняемой при помощи развертки. Развертывание — это процесс чистовой обработки отверстия, обеспечивающей точность 7 — 9 квалитетов, шероховатость поверхности — 7 —8 классов.

Операцию развертывания отверстия выполняют в следующем порядке: проверяют величину оставленного припуска на развертывание, который не должен превышать установленного; выбирают соответствующую развертываемому отверстию исправную (без выщербин и забоин на режущей части) развертку; устанавливают развертку на отверстии и проверяют (по угольнику) ее перпендикулярность оси отверстия; запускают станок и вращающуюся развертку плавно подают в развертываемое отверстие.

При выполнении операции развертывания отверстий в стальных и чугунных деталях развертку смазывают трансформаторным или машинным маслом, в алюминиевых деталях — смесью. технического скипидара с керосином, в медных — эмульсией. Отверстия в латунных деталях разрешается развертывать без смазки — «всухую».

Назад

Вперед

Назад

Вперед

- Вы здесь:

- Главная

- Книги

- Архивы org/ListItem»>

Ремонт трансформаторов и низковольтных аппаратов

Читать также:

Ремонт магнитопровода силового трансформатора

Ремонт обмоток силовых трансформаторов

Ремонт магнитопровода силового трансформатора

Ремонт электрооборудования распредустройств до 10 кВ

Капитальный ремонт трансформаторов

Сверление, зенкование, зенкерование и развертывание при слесарных работах в автомобилестроении

Сверление, зенкование, зенкерование и развертывание при слесарных работах в автомобилестроении

Сверлением называется процесс образования сверлом отверстии в сплошном материале. Сверлением достигаются 4—5-й классы точности и шероховатость.

Сверла по конструкции бывают спиральные и др. Наибольшее применение находят спиральные сверла, которые по форме хвостовика могут быть с цилиндрическим и коническим хвостовиком. Спиральные сверла изготавливают главным обра-30м из быстрорежущих сталей, для сверления чугуна и материалов повышенной твердости применяют спиральные сверла, оснащенные пластинками твердого сплава ВК8 или монолитные сверла из твердых сплавов марок ВК6М, ВКЮМ.

Спиральное сверло (рис. 0) имеет форму цилиндрического стержня с конусообразным рабочим концом, у которого по сторонам имеются две винтовые канавки с наклоном к продольной оси сверла в 25—30°. По этим канавкам стружка отводится наружу. Угол заточки при

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

вершине сверла может быть разным и зависит от обрабатываемого материала. Для обработки мягких материалов он должен быть от 80 до 90°, для стали и чугуна 116—118°, для очень твердых металлов 130—140°.

Заточка сверл. В процессе работы сверла изнашиваются по передней и задней поверхностям, срабатывается фаска, округляются уголки (рис. 1, а). Затупленные сверла затачивают на заточных станках. Контроль основных элементов режущей части осуществляется шаблонами (рис. 1, б).

Рис. 0. Спиральное сверло:

1 — рабочая часть сверла, 2 — шейка, 3 — хвостовик, 4 — лапка, 5 — канавка, 6 — перо, 7 — направляющая фаска (ленточка), 8 — поверхность задней заточки, 9 — режущие кромки, 10 — перемычка, 11 — режущая часть

Ручное сверление осуществляют ручными дрелями, электрическими дрелями и пневмодрелями.

Ручная дрель (рис. 2) состоит из шпинделя, на котором находится патрон, конической зубчатой передачи (состоящей из большого и малого зубчатых колес), неподвижной рукоятки, подвижной рукоятки и нагрудника. Сверло вставляется в патрон и закрепляется в нем. При сверлении слесарь удерживает дрель левой рукой за неподвижную рукоятку, а правой вращает подвижную рукоятку, опираясь грудью на нагрудник.

Рис. 1. Схема износа (а) и шаблон для контроля основных элементов (б) сверла

Электрическая дрель (рис. 3) состоит из электродвигателя, находящегося в корпусе дрели, зубчатой передачи и шпинделя с патроном, в котором зажимается сверло. Различают электрические дрели легкого типа — для сверления отверстий диаметром до 15 мм в форме пистолета; среднего типа — для сверления отверстий диаметром 15—20 мм с замкнутой рукояткой на конце; тяжелого типа — для сверления отверстий диаметром до 32 мм с двумя боковыми рукоятками и грудным упором.

Рис. 2. Ручная дрель:

1 — патрон, 2 — зубчатая передача, 3 — подвижная рукоятка, 4 — нагрудник, б — неподвижная рукоятка

Пневматическая дрель (рис. 4) изготавливается с пневматическими двигателями поршневого и ротационного типа. Пневматическая дрель удобна в работе, так как имеет небольшие габариты и массу. Для механизации процесса сверления используются сверлильные станки.

Рис. 3. Электрическая дрель:

1 — рукоятка, 2 — корпус, 3 — шпиндель

Сверлильные станки подразделяются на настольно- -сверлильные, вертикально-сверлильные и радиально-сверлильные. Настольно-сверлильные станки предназначены для сверления отверстий небольшого диаметра (до 12—15 мм). Радиально-сверлильные

Настольно-сверлильные станки предназначены для сверления отверстий небольшого диаметра (до 12—15 мм). Радиально-сверлильные

станки применяют для сверления отверстий в крупных деталях. Они дают возможность обработать отверстие в любом месте детали в пределах кольцевой площадки.

Более всего распространены универсальные вертикально-сверлильные станки (рис. 5). Обрабатываемая заготовка или деталь помещается на столе, который можно поднимать и опускать при помощи винта. Рукояткой стол закрепляют на станине на неооходимои высоте. Сверло устанавливают и закрепляют в шпинделе. Шпиндель приводится во вращение электродвигателем через коробку скоростей, автоматическая подача осуществляется коробкой подач. Вертикальное перемещение шпинделя осуществляется вручную маховиком.

Рис. 4. Пневматическая дрель:

1 — шпиндель, 2 — корпус, 3 — ниппель

Техника сверления. Сверление производят по разметке, по кондуктору, с применением универсально-сборных приспособлений (УСП).

При сверлении по разметке размечают отверстие, накернивают его по окружности и по центру, закрепляют обрабатываемую заготовку в тисках или в другом приспособлении. Сверление по разметке обычно осуществляют в два приема. Сначала просзерливают отверстие на глубину четверти диаметра. Если полученное отверстие (несквозное) совпадает с размеченным, то продолжают сверление, в противном случае исправляют установку сверла и только после этого продолжают сверление.

При сверлении отверстия под резьбу необходимо пользоваться справочными пособиями для выбора величины диаметра сверла в соответствии с видом резьбы, а также с учетом механических свойств обрабатываемого материала.

При обработке большого количества одинаковых деталей применяются кондукторы. Они состоят из корпуса, куда укладывается и ориентируется в определенном положении деталь, и кондукторной плиты с отверстиями и запрессованными в них кондукторными втулками для направления сверла.

Кроме кондукторов, применяются универсально-сборные приспособления (УСП), состоящие из нормализованных элементов (плит с Т-образными пазами, установочных деталей — пальцев, дисков, шпонок, подкладок, направляющих, прижимных и крепежных деталей). Из них собирают приспособления для определенной операции. По окончании работы приспособления разбирают, а их детали используют вновь. УСП значительно уменьшают стоимость обработки и обеспечивают высокую точность.

Из них собирают приспособления для определенной операции. По окончании работы приспособления разбирают, а их детали используют вновь. УСП значительно уменьшают стоимость обработки и обеспечивают высокую точность.

Зенкован и ем называется последующая (после сверления) обработка отверстий, заключающаяся в удалении заусенцев, снятии (фасок и получении конусного или цилиндрического углубления у входной части отверстия. Зенкование осуществляется зенковками.

По форме режущей части зенковки делятся на цилиндрические и конические (рис. 6, а, б). Конические зенковки применяют для обработки конических углублений под головки винтов, потайные заклепки, клапаны. Конические зенковки бывают с углом при вершине 60, 75, 90 и 120°.

Цилиндрическими зенковками обрабатывают цилиндрические углубления под крепежные детали, плоскости бобышек. Цилиндрическая зенковка имеет направляющую цапфу, которая входит в обрабатываемое отверстие и обеспечивает правильное направление зенковки. Зенковки изготавливают из быстрорежущей стали и с пластинками из твердого сплава.

Рис. 5. Одношпиндель-ный вертикально-сверлильный станок:

1 — винт, 2 — стол, 3 — шпиндель, 4 — маховик, 5 — коробка подач, 6 — коробка скоростей, 7 — электродвигатель, 8 — рукоятка, 9 — станина

Зенкерован и е — операция по увеличению размеров или изменению формы отверстия, полученного сверлением, штамповкой или отливкой. При зенкеровании получается точность За — 5-го класса.

Зенкерование отверстий выполняют зенкером. По внешнему виду зенкер напоминает сверло и состоит из тех же основных элементов, но имеет больше режущих кромок (3—4) и спиральных канавок. По конструкции зенкеры разделяют на цельные (рис. 7, а), насадные (рис. 7, б) с напаянными пластинками и сборные со вставными ножами (рис. 7, в). Материалы для зенкеров: быстрорежущие стали Р9, Р18, Р9К5, Р9КЮ, пластинки твердого сплава марок ВК6, ВК8, ВК6М, ВК8В, Т5К10, Т15К6. Зенкерование выполняют на сверлильных станках или при помощи электрических и пневматических дрелей.

Развертывание — окончательная обработка отверстий после сверления, зенкерования или расточки для придания им высокой точности и малой шероховатости. Развертыванием достигается 2—3-й классы точности и классы шероховатости.

Развертыванием достигается 2—3-й классы точности и классы шероховатости.

Развертывание отверстий выполняется разверткой.

По форме обрабатываемого отверстия развертки подразделяются на цилиндрические и конические, по способу применения — на ручные и машинные, по способу закрепления — на хвостовые и насадные.

Ручные развертки (рис. 58) состоят из рабочей части и хвостовика. Хвостовик цилиндрический с квадратом на конце под вороток. Рабочая часть делится на режущую и калибрующую. Режущая часть имеет коническую форму с углом заборного конуса <р = 1°, на конце для предохранения зубьев от выкрашивания делается фаска под углом 45°.

Чтобы развертка свободно входила в отверстие, диаметр заборной части делают меньше диаметра предварительно обработанного отверстия. Калибрующая часть направляет развертку в отверстие и калибрует его, у заборного конуса она имеет цилиндрическую форму, ближе к хвостовику — обратный конус для уменьшения трения.

Рис. 6. Зенковки:

Зенковки:

а — цилиндрическая, б — коническая

Рис. 7. Зенкеры:

а — цельный, б — насадной, в — со вставными ножами

Число зубьев развертки четное — 6, 8, 10, 12; выполняют их с неравномерным шагом, что обеспечивает лучшую обработку.

Машинные развертки .отличаются от ручных меньшей длиной рабочей части и длинной шейкой (для развертывания глубоких отверстий). Заборный конус у них короткий с углом ср = 5° для обработки хрупких материалов и ср = 15° для вязких материалов. Развертки, оснащенные твердыми сплавами, имеют угол ф = 35—45°.

Конические развертки служат для обработки предварительно просверленного цилиндрического отверстия на конус или калибрования конического отверстия, выполненного другим способом.

Ручные развертки изготовляют из стали У12А, 9ХС, Р9 и Р18, машинные — из стали Р9, Р18, РК8; они оснащаются твердыми сплавами ВК2, ВК4, ВК6, ВК8, Т15К6. Рабочая часть термически обрабатывается.

Рис. 8. Основные элементы ручной цилиндрической развертки

На развертках наносятся номинальный диаметр (на сборных — предельные диаметры), номер по точности или посадка для доведенной развертки, марки стали или твердого сплава. На конических развертках маркируются номинальный диаметр или номер конуса, конусность, марка стали.

На конических развертках маркируются номинальный диаметр или номер конуса, конусность, марка стали.

Ручное развертывание. При ручном развертывании инструмент вращается воротками. Для обработки глубоких отверстий на развертку надевают удлинители. Мелкие заготовки или детали закрепляют в тисках, а большие обрабатывают без закрепления.

Машинное развертывание выполняется на сверлильных станках, а также при помощи механизированного инструмента.

Лучше развертывание выполнять сразу после сверления, не перезажимая детали. Это обеспечивает соосность отверстий. При работе на станках применяют качающиеся оправки, они дают возможность развертке самоустанавливаться по оси предварительно обработанного отверстия и исключают влияние неточностей станка на точность отверстия.

Сверление, зенкование и развертывание

Инструменты и приспособления для сверления. Режущим инструментом при сверлении является спиральное сверло (рисунок ниже) с коническим или цилиндрическим хвостовиком.

Спиральное сверло

1 — рабочая часть; 2 — лапка; 3 — хвостовик; 4 — шейка; 5 — канавка; 6 — режущая часть; 7 — ленточка; 8 — режущие кромки; 9 — поперечная кромка; 10 — задняя грань режущей кромки

Рабочая часть сверла 1 состоит из двух элементов: конической режущей части 6 и цилиндрической (не участвующей в резании). Последняя имеет винтовые канавки 5, по которым отходит стружка, и две узкие ленточки 7 вдоль канавок, уменьшающие трение сверла о стенки отверстия.

Режущая часть сверла 6 образуется двумя режущими кромками 8, соединяющимися между собой поперечной кромкой 9.

Как всякий конус, режущая часть 6 имеет угол при вершине. Существует определенная зависимость между величиной этого угла и твердостью обрабатываемого металла. Для стали и чугуна средней твердости выбирают сверла с углом при вершине 116-118°, для стальных поковок 125°, для латуни и бронзы 130-140°, для алюминия 140°. Обе режущие кромки 8 сверла затачивают под одинаковыми углами, иначе диаметр отверстия получался бы больше диаметра сверла. Для облегчения сверления грань, противоположную режущей кромке (заднюю грань), затачивают так, чтобы задний угол составлял примерно 6°. Правильность заточки сверла определяют шаблоном. Существенное значение для работы имеет и угол наклона винтовых канавок 5 на цилиндрической части сверла, равный 18-45° (при сверлении стали угол наклона канавки составляет 26-30°). Благодаря цилиндрической форме сверл их можно многократно затачивать и работать ими до полного износа режущей части, не нарушая начального диаметра сверла. Для крепления в патроне или конусе Морзе (конусная вставка в шпиндель станка) спиральное сверло снабжается хвостиком 3 цилиндрической или конической формы. В первом случае сверло имеет лапку 2, которая предохраняет его от прокручивания в крепежном приспособлении. Рабочая часть сверла 1 отделяется от хвостовика шейкой 4.

Для облегчения сверления грань, противоположную режущей кромке (заднюю грань), затачивают так, чтобы задний угол составлял примерно 6°. Правильность заточки сверла определяют шаблоном. Существенное значение для работы имеет и угол наклона винтовых канавок 5 на цилиндрической части сверла, равный 18-45° (при сверлении стали угол наклона канавки составляет 26-30°). Благодаря цилиндрической форме сверл их можно многократно затачивать и работать ими до полного износа режущей части, не нарушая начального диаметра сверла. Для крепления в патроне или конусе Морзе (конусная вставка в шпиндель станка) спиральное сверло снабжается хвостиком 3 цилиндрической или конической формы. В первом случае сверло имеет лапку 2, которая предохраняет его от прокручивания в крепежном приспособлении. Рабочая часть сверла 1 отделяется от хвостовика шейкой 4.

Для сверления отверстий небольших диаметров применяют ручные сверлилки. Сверлилка состоит из корпуса, установленного в нем шпинделя и зубчатых колес, через которые шпиндель приводят во вращение посредством ручки. Усилие подачи создается давлением на нагрудник, расположенный в верхней части инструмента. Для стабильного положения сверлилки в процессе сверления в нижней ее части имеется рукоятка.

Усилие подачи создается давлением на нагрудник, расположенный в верхней части инструмента. Для стабильного положения сверлилки в процессе сверления в нижней ее части имеется рукоятка.

Для сверления отверстий в металлических конструкциях можно пользоваться трещоткой, состоящей из шпинделя с храповым колесом, храповика, патрона для крепления, сверла и винта с гайкой, заканчивающейся упором.

К ручному механизированному инструменту для производства сверлильных работ относится электродрель, состоящая из шпинделя с патроном для крепления сверла, электродвигателя, редуктора, выключателя с курковым приводом, токоведущего кабеля и штепсельного соединения. Электрическими дрелями сверлят отверстия диаметром от 2 до 23 мм. Масса дрели (1,5-10 кг) зависит от диаметров просверливаемых отверстий.

Вертикально-сверлильный станок

При большом объеме работ сверление выполняют на вертикально-сверлильном станке (рисунок выше), предназначенном для сверления отверстий диаметром до 50 мм. Шпинделю можно сообщать шесть скоростей — от 46 до 475 об/мин. Имеется ручная подача штурвалом. Стол легко перемещается в вертикальном направлении.

Шпинделю можно сообщать шесть скоростей — от 46 до 475 об/мин. Имеется ручная подача штурвалом. Стол легко перемещается в вертикальном направлении.

Для работы на станке сверла с цилиндрическим хвостовиком закрепляют в патроне (рисунок ниже, а), а сверло с коническим хвостовиком вставляют в конусное отверстие шпинделя станка. Если размер хвостовика не соответствует размеру отверстия в шпинделе, применяют переходные конусные втулки (рисунок ниже, б). Для смены сверло выбивают из шпинделя и переходных втулок клином, как показано на рисунке ниже, в.

Патроны и переходные втулки

а — патрон; б — переходные конусные втулки; в — выбивание сверла из шпинделя клином; 1 — сверло; 2 — шпиндель; 3 — отверстие для клина; 4 — клин

Сверление сквозных отверстий по кондукторам. Отверстия сверлят по разметке и по кондукторам. При заготовительных санитарно-технических работах по кондукторам сверлят отверстия в стальных фланцах и радиаторных пробках. Кондуктор — приспособление, которое позволяет просверлить отверстие без разметки. К нижней части кондуктора приварены две опорные полосы с отверстиями для крепления к столу сверлильного станка. К полосам приварен диск с центральным отверстием, в котором может свободно вращаться фланцевая пята. Пята имеет отверстие с резьбой для зажимного болта и скреплена заклепками с разметочным диском, в котором по окружности, на равном расстоянии друг от друга, расположены восемь впадин (что соответствует максимальному числу отверстий во фланце). Фланец зажимают поворотом ручки, центрируя его при помощи конуса. Кондуктор устанавливают на столе сверлильного станка так, чтобы центр сверла совпал с окружностью, по которой расположены центры отверстий во фланце. Фланец укладывают на подкладку, а диск стопорят защелкой.

К нижней части кондуктора приварены две опорные полосы с отверстиями для крепления к столу сверлильного станка. К полосам приварен диск с центральным отверстием, в котором может свободно вращаться фланцевая пята. Пята имеет отверстие с резьбой для зажимного болта и скреплена заклепками с разметочным диском, в котором по окружности, на равном расстоянии друг от друга, расположены восемь впадин (что соответствует максимальному числу отверстий во фланце). Фланец зажимают поворотом ручки, центрируя его при помощи конуса. Кондуктор устанавливают на столе сверлильного станка так, чтобы центр сверла совпал с окружностью, по которой расположены центры отверстий во фланце. Фланец укладывают на подкладку, а диск стопорят защелкой.

При выборе сверла необходимо учитывать, что диаметр отверстия всегда превышает диаметр сверла. Это превышение равно 0,08 мм при диаметре сверла до 5 мм, 0,12 мм при диаметре сверла до 10 мм и 0,2 мм при диаметре сверла до 25 мм. Из-за неправильного или непрочного закрепления детали, неправильной заточки сверла, забивания канавки стружкой, недостаточного охлаждения сверла, неправильной скорости резания и подачи сверла происходит его поломка.

При неправильном подборе сверла, его неправильном креплении и неверных приемах работы возможны следующие виды брака: размер или глубина отверстия больше требуемых, отверстие косое или смещено относительно намеченного центра.

Зенкерование, зенкование и развертывание отверстий. Если к точности размеров отверстий и чистоте их поверхности предъявляются повышенные требования, отверстия дополнительно обрабатывают зенкерами и развертками.

Зенкеры и развертки

а — цельный зенкер; б — насадный цилиндрический зенкер; в — насадный конический зенкер в сборе; г — ручная развертка; д — машинная развертка

Зенкерование — это обработка отверстия, полученного при литье, ковке или штамповке, для придания ему цилиндрической формы, требуемого размера и получения чистой поверхности. Зенкерование — промежуточная операция при обработке отверстия под развертку. Зенкеры применяются также для обработки конусных и цилиндрических углублений с плоским дном.

Зенкер (рисунок выше, a-в) имеет большее число режущих кромок (три или четыре), чем спиральное сверло, что обеспечивает большую чистоту обработки отверстия.

Припуск под зенкерование для отверстий диаметром 15-35 мм составляет 1,0-1,5 мм.

Зенкование — это обработка выходной части отверстия (снятие заусенцев) для получения конических или цилиндрических углублений под потайные головки заклепок или винтов. Зенкование выполняют при помощи конической или цилиндрической зенковки на сверлильном станке.

Для получения отверстий с чистой поверхностью или для точной подгонки отверстия под шлйфованную деталь производят операцию, которая называется развертыванием. Развертывание можно выполнять вручную или на сверлильном станке при помощи разверток (рисунок выше, г, д). Ручные развертки приводятся во вращение ручным воротком. Развертки бывают цилиндрические и конические.

На рабочей части развертки имеется от 6 до 14 нарезанных зубьев, вдоль которых расположены канавки; они служат для образования режущих кромок и отвода снимаемой стружки. Нижняя конусная часть развертки снимает стружку, а верхняя — калибрующая — направляет развертку и окончательно калибрует отверстия. Конические развертки предназначены для развертывания конусных отверстий. Припуск на черновое развертывание составляет не более 0,2 мм, а на чистовое — не более 0,1 мм.

Конические развертки предназначены для развертывания конусных отверстий. Припуск на черновое развертывание составляет не более 0,2 мм, а на чистовое — не более 0,1 мм.

Для более чистой обработки и охлаждения инструмента при развертывании отверстия, просверленные в стали, смазывают минеральным маслом, в меди — эмульсией, в алюминии — скипидаром, а в латуни и бронзе отверстия развертывают без смазки.

Сверление, зенкерование, развертывание

Содержание страницы

- 1. Сверление и рассверливание

- 2. Технология и приемы сверления

Сверление является одной из часто выполняющихся операций при сборочных и слесарно-ремонтных работах. Для этого используют ручные, пневматические и электрические дрели, трещотки, сверлильные головки с приводом от гибкого вала, а также сверлильные станки, если позволяют условия для их использования. Основными ручными немеханизированными инструментами для сверления являются коловорот, винтовая дрель, ручная дрель и трещотка.

Коловорот (рис. 1, а) применяют для сверления мелких отверстий в дереве, фибре и мягких металлах, а также для отвинчивания и завинчивания шурупов и винтов, гаек, притирки клапанов.

Коловорот состоит он из изогнутого стального стержня, на верхнем конце которого имеется свободно вращающаяся упорная шляпка, а на нижнем конце укреплен патрон. На колене посажена свободно вращающаяся деревянная ручка. При работе коловоротом нажимают на упор левой рукой или грудью (создают усилие подачи сверлу), а правой рукой за ручку вращают коловорот.

Рис. 1. Устройства для сверления: а — коловорот; б — ручная дрель для отверстий до 8 мм; в — электродрель для отверстий от 10 до 20 мм; г — электродрель пистолетного типа для отверстий до 8-10 мм

Ручная дрель с конической передачей. Эту дрель (рис. 1, б) используют для сверления отверстий диаметром до 8 мм. Состоит она из стального стержня 2, на котором неподвижно укреплены рукоятки 3 и 7 и шляпка 1. При вращении рукоятки 7 движение передается большой конической шестерне 8, свободно сидящей на оси, а от нее к малой конической шестерне 4, неподвижно сидящей на втулке 5, и патрону 6, в котором закреплено сверло. При работе дрель удерживают левой рукой за рукоятку 3, правой вращают рукоятку 7. При сверлении отверстий большого диаметра при необходимости можно нажать грудью на шляпку 1. Дрель с зубчатой передачей может сделать до 300 об/мин.

При вращении рукоятки 7 движение передается большой конической шестерне 8, свободно сидящей на оси, а от нее к малой конической шестерне 4, неподвижно сидящей на втулке 5, и патрону 6, в котором закреплено сверло. При работе дрель удерживают левой рукой за рукоятку 3, правой вращают рукоятку 7. При сверлении отверстий большого диаметра при необходимости можно нажать грудью на шляпку 1. Дрель с зубчатой передачей может сделать до 300 об/мин.

Электрические сверлильные машины. Эти электрические дрели питаются постоянным или переменным током нормальной частоты и переменным током повышенной частоты (высокочастотные дрели). Электрические машины выпускают трех типов: тяжелого (для отверстий диаметром 20–32 мм), среднего (для отверстий диаметром 10-20 мм) и легкого (для отверстий диаметром до 8–10 мм). Тяжелые сверлильные машины обычно имеют на корпусе две боковые рукоятки или две рукоятки и упор; средние — одну замкнутую рукоятку на задней части корпуса (рис. 1, в), легкие — рукоятку пистолетной формы (рис. 1, г).

1, г).

Пневматические дрели. В заводских условиях находят применение пневматические сверлильные машины (пневматические дрели). Пневматические дрели по своим возможностям и по форме (эргономике) исполнения во многом совпадают с ручными электрическими машинами (рис. 1, г).

Ремонтные работы в зависимости от трудоемкости могут выполняться на сверлильных станках (в основном при изготовлении деталей при ремонте). Для этой цели используются настольно-сверлильные и одношпиндельные вертикальносверлильные станки.

1. Сверление и рассверливание

Наиболее распространенным методом получения отверстий в сплошном материале является сверление ручной дрелью или с помощью настольного сверлильного станка. Движение резания при сверлении — вращательное, движение подачи — поступательное.

Перед сверлением отверстия определяют положение его центра на заготовке. На пересечении линий, проведенных чертилкой, керном пробивают положение центра отверстия.

Для крепления сверл с цилиндрическими хвостовиками (диаметром до 16 мм) применяют сверлильные кулачковые патроны (рис. 2). Сверло закрепляется кулачками 6, которые могут сводиться и разводиться, перемещаясь в пазах корпуса 2. На концах кулачков выполнены рейки, которые находятся в зацеплении с резьбой на внутренней поверхности кольца 4. От ключа 5, через коническую передачу приводится во вращение втулка 3 с кольцом 4, по резьбе которого кулачки 6 перемещаются вверх или вниз и одновременно в радиальном направлении. Для установки патрона на конический хвостовик 1 шпинделя дрели или станка патроны снабжаются коническим отверстием.

Рис. 2. Сверлильный кулачковый патрон

2. Технология и приемы сверления

Перед началом сверления дрелью сверло приводится во вращение. Сверло плавно (без удара) подводят к закрепленной заготовке и производят совмещение сверла с накерненным центром отверстия и сверлят на небольшую глубину (надсверливают). Затем отводят инструмент, останавливают сверло и проверяют точность расположения надсверленного отверстия.

Для того, чтобы сверло не сместилось, рекомендуют произвести предварительно сверловку заготовки сверлом небольшого диаметра 2–5 мм. Благодаря этому при окончательном рассверлении отверстия поперечная кромка сверла не работает, что уменьшает смещение сверла относительно оси отверстия на заготовке при окончательном сверлении.

При сверлении отверстия, глубина которого больше его диаметра, сверло периодически выводят из обрабатываемого отверстия и очищают канавки сверла и отверстие заготовки от накопившейся стружки.

Для уменьшения трения инструмента о стенки отверстия сверление производят с подводом смазочно-охлаждающей жидкости (СОЖ), особенно при обработке стальных и алюминиевых заготовок. Чугунные, латунные и бронзовые заготовки можно сверлить без охлаждения. Применение СОЖ позволяет повысить скорость резания в 1,4–1,5 раза. В качестве СОЖ используются раствор эмульсии (для конструкционных сталей), компаундированные масла (для легированных сталей), раствор эмульсии и керосин (для чугуна и алюминиевых сплавов). Если на станке охлаждение не предусмотрено, то в качестве СОЖ используют смесь машинного масла с керосином, в которую окунают сверло или поливают сверло из масленки.

Если на станке охлаждение не предусмотрено, то в качестве СОЖ используют смесь машинного масла с керосином, в которую окунают сверло или поливают сверло из масленки.

При сверлении напроход в момент выхода сверла из заготовки необходимо резко снизить подачу во избежание поломки сверла. Для сохранности инструмента при сверлении следует работать с максимально допустимыми скоростями резания и с минимально допустимыми подачами. У правильно заточенного сверла работают обе режущие кромки и стружка сходит по двум спиральным канавкам.

Размеры отверстия при сверлении получаются больше заданных, если режущие кромки сверла имеют разную длину, хотя и заточены под одинаковыми углами; режущие кромки имеют разную длину и заточены под разными углами; режущие кромки имеют равную длину, но заточены под разными углами. При неправильно и недостаточно заточенном сверле получается косое отверстие с большой шероховатостью поверхности. Кроме того, при работе недостаточно заточенным (тупым) сверлом у выходной части отверстия образуются заусенцы. Неодинаковая длина режущих кромок и несимметричная их заточка, эксцентричное расположение перемычки и различная ширина ленточек вызывают защемление сверла в отверстии, что увеличивает силы трения (по мере углубления сверла в заготовку) и, как следствие, приводят к поломке инструмента.

Неодинаковая длина режущих кромок и несимметричная их заточка, эксцентричное расположение перемычки и различная ширина ленточек вызывают защемление сверла в отверстии, что увеличивает силы трения (по мере углубления сверла в заготовку) и, как следствие, приводят к поломке инструмента.

Обрабатываемое отверстие называется глубоким, если его глубина в 5 раз больше его диаметра. При сверлении глубокого отверстия применяют длинное спиральное сверло с обычными геометрическими параметрами, которое периодически выводят из обрабатываемого отверстия для охлаждения и удаления накопившейся в канавках стружки. Для повышения производительности обработки применяют сверла с принудительным отводом стружки.

Установка и закрепление заготовок на столе сверлильного станка могут быть выполнены по-разному. Это зависит от размеров, конфигурации и массы заготовки, а также от диаметра обрабатываемого отверстия и др.

Мелкие детали при сверлении в них отверстий диаметром до 10 мм обычно закрепляют в ручных тисках или удерживают от проворота плоскогубцами. При обработке отверстий большего диаметра заготовка должна закрепляться более надежно, например в машинных тисках. Перед установкой машинных тисков на столе станка тщательно освобождают его от стружки, очищают поверхность стола от загрязнений, протирают и смазывают маслом опорные плоскости. После выверки тисков относительно шпинделя станка крепят их к поверхности стола станочными болтами, заведенными в Т-образные пазы стола. При сверлении отверстий малого диаметра тиски можно не крепить.

При обработке отверстий большего диаметра заготовка должна закрепляться более надежно, например в машинных тисках. Перед установкой машинных тисков на столе станка тщательно освобождают его от стружки, очищают поверхность стола от загрязнений, протирают и смазывают маслом опорные плоскости. После выверки тисков относительно шпинделя станка крепят их к поверхности стола станочными болтами, заведенными в Т-образные пазы стола. При сверлении отверстий малого диаметра тиски можно не крепить.

Заготовки, не помещающиеся между губками тисков, закрепляют прижимными планками к поверхности стола или приспособления.

При обработке сквозных отверстий необходимо учитывать возможность выхода режущего инструмента из отверстия без повреждения поверхности стола или приспособления, или самого инструмента.

При сверлении ось сверла должна быть перпендикулярна к поверхности, на которой сверлят отверстие. Если это не обеспечено, то ось отверстия будет расположена косо и возможна поломка сверла.

Перед началом работы стол станка и опорные поверхности приспособлений нужно очищать от стружки и других посторонних предметов.

Под деталь при сверлении сквозных отверстий (рис. 3, а) следует подкладывать деревянную подкладку, а для точных деталей — стальное кольцо или плитку с отверстием для прохода сверла.

Рис. 3. Сверление отверстий насквозь (а), на цилиндрической (б) и наклонной поверхностях (в)

При сверлении отверстий на цилиндрической или наклонной поверхности так, как это показано (рис. 3, б, в), необходимо предварительно подготовить площадку А. Эту площадку можно выполнить фрезерованием или засверловкой перпендикулярно к поверхности и лишь после этого сверлить отверстие. Различают сверление по разметке и сверление по кондуктору.

Сверление по разметке. Центр отверстия накернивают кернером с углом заострения, примерно равным углу при вершине сверла. Обрабатываемую заготовку закрепляют так, чтобы центр отверстия и вершина сверла совпадали.

Вначале при небольшой ручной подаче просверливают отверстие на глубину, равную примерно 1/4 диаметра сверла, и затем осматривают полученную окружность. Если полученная окружность не сместилась относительно центра разметки, то сверление продолжают. Если же центр сверления сместился, то слесарным канавочником с полукруглым лезвием прорубают канавку от центра сверления в сторону, куда нужно сместить центр сверла. После этого вновь накернивают в прорубленной канавке смещенный центр отверстия и начинают сверление. При сверлении глубоких отверстий спиральным сверлом следует периодически, не останавливая станка, выводить сверло из отверстия и удалять стружку из канавок.

При сверлении необходимо охлаждать стальное сверло. Для этого достаточно окунать сверло малого диаметра в охлаждающую жидкость, когда его выводят из отверстия для освобождения от стружки. При сверлении отверстий большого диаметра охлаждающую жидкость подают в зону сверления.

Точность сверления можно повысить примерно на 50%, если сначала просверлить отверстие сверлом меньшего диаметра, а затем — сверлом требуемого диаметра. При втором сверлении давление подачи уменьшается на 70–80%.

При втором сверлении давление подачи уменьшается на 70–80%.

В конце сверления сквозного отверстия во избежание поломки и заедания сверла следует выключить автоматическую подачу и вручную аккуратно закончить сверление. Прежде чем остановить станок, необходимо вывести сверло из отверстия. Сверление по сопрягаемой детали или по кондуктору. По разметке сверлят отверстие только в одной детали. Затем через просверленные отверстия размечают и затем накернивают отверстия в другой сопрягаемой детали, как по шаблону, либо непосредственно просверливают отверстия в другой сопрягаемой детали.

Если необходимо просверлить в цилиндрической детали отверстие, смещенное относительно центра детали, то предварительно во втулке, которая плотно сидит на валу, сверлят смещенное на нужную величину А отверстие (рис. 4, а). Затем в нужном положении закрепляют вал со втулкой и через предварительно подготовленное отверстие во втулке, как по шаблону, производят сверление отверстия в валу.

Рис. 4. Сверление отверстий по шаблону (а) и по кондуктору (б)

В кондукторе (рис. 4, б) заранее расточены отверстия точно на таком расстоянии, на каком они должны быть расположены в детали. В эти отверстия кондуктора вставлены стальные закаленные кондукторные втулки 1 с внутренним диаметром, равным диаметру сверла.

После наложения (закрепления) кондуктора на детали сверло пропускают последовательно через каждую кондукторную втулку и сверлят отверстия.

Этот способ обеспечивает более полное совпадение осей отверстий, чем при разметке.

Зенкерованием обрабатывают отверстия, предварительно штампованные, литые или просверленные (рис. 5, а). Припуск под зенкерование (после сверления) равен 0,5–3 мм на сторону. Зенкеры выбирают в зависимости от обрабатываемого материала, вида обрабатываемого отверстия (сквозное, ступенчатое, глухое), диаметра отверстия и заданной точности. Отверстие, обработанное зенкером, получается более точным, чем обработанное сверлом. Зенкер имеет три и более режущие кромки, он прочнее сверла, поэтому сечение стружки при зенкеровании получается тоньше, а подача в 2,5– 3 раза больше, чем при сверлении. Зенкерование может быть как предварительным (перед развертыванием), так и окончательным. Зенкерование применяют также для обработки углублений и торцовых поверхностей.

Зенкер имеет три и более режущие кромки, он прочнее сверла, поэтому сечение стружки при зенкеровании получается тоньше, а подача в 2,5– 3 раза больше, чем при сверлении. Зенкерование может быть как предварительным (перед развертыванием), так и окончательным. Зенкерование применяют также для обработки углублений и торцовых поверхностей.

Рис. 5. Элементы резания при зенкеровании (а) и развертывании (б): а и b — толщина и ширина среза, S — подача, t — глубина резания

Для уменьшения увода зенкера от оси отверстия (особенно при обработке литых или штампованных глубоких отверстий) предварительно его растачивают (резцом) до диаметра, равного диаметру зенкера на глубину, примерно равную половине длины рабочей части зенкера.

Для обработки высокопрочных материалов (σв>750 МПа) применяют зенкеры, оснащенные пластинками из твердого сплава. При работе твердосплавными зенкерами скорость резания в 2–3 раза больше, чем зенкерами из быстрорежущей стали. При обработке материалов высокой прочности и отливок по корке скорость резания твердосплавных зенкеров следует уменьшать на 20–30%.

При обработке материалов высокой прочности и отливок по корке скорость резания твердосплавных зенкеров следует уменьшать на 20–30%.

Развертывание применяют в тех случаях, когда необходимо получить точность и качество поверхности выше, чем это может быть достигнуто зенкером. Развертка имеет больше режущих кромок, чем зенкер, поэтому при развертывании уменьшается сечение стружки и повышается точность отверстия. Отверстия диаметром до 10 мм развертывают после сверления, отверстия большего диаметра перед развертыванием обрабатывают, а торец подрезают. Припуск под развертывание равен 0,15–0,5мм для черновых разверток и 0,05–0,25 мм для чистовых разверток (рис. 5, б).

При работе чистовыми развертками на токарных станках применяют качающиеся оправки, которые компенсируют несовпадение оси отверстия с осью развертки. Чтобы обеспечить высокое качество oбpаботки, сверление, зенкерование (или растачивание) и развертывание отверстий производят за одну установку заготовки на станке. Подача при развертывании стальных деталей равна 0,5–2 мм/об, чугунных — 1–4 мм/об. Скорость резания при развертывании 6–16м/мин. Чем больше диаметр обрабатываемого отверстия, тем меньше должна быть скорость резания при одинаковой подаче; при увеличении подачи скорость резания снижают.

Подача при развертывании стальных деталей равна 0,5–2 мм/об, чугунных — 1–4 мм/об. Скорость резания при развертывании 6–16м/мин. Чем больше диаметр обрабатываемого отверстия, тем меньше должна быть скорость резания при одинаковой подаче; при увеличении подачи скорость резания снижают.

Просмотров:

3 415

«Сверление, зенкование, зенкерование и развертывание отверстий» — Студопедия

Поделись

В работе слесаря по изготовлению, ремонту или сборке деталей механизмов и машин часто возникает необходимость получения в этих деталях самых различных отверстий. Для этого производят операции сверления, зенкования, зенкерования и развертывания отверстий.

Сущность данных операций заключается в том, что процесс резания (снятия слоя материала) осуществляется вращательным и поступательным движениями режущего инструмента (сверла, зенкера и т. д.) относительно своей оси. Эти движения создаются с помощью ручных (коловорот, дрель) или механизированных (электрическая дрель) приспособлений, а также станков (сверлильных, токарных и т. д.).

д.).

Сверление — это один из видов получения и обработки отверстий резанием с помощью специального инструмента — сверла.

Как и любой другой режущий инструмент, сверло работает по принципу клина. По конструкции и назначению сверла делятся на перовые, спиральные, центровочные и др. В современном производстве применяются преимущественно спиральные сверла и реже специальные виды сверл.

На направляющей части расположены 2 винтовые канавки, по которым отводится стружка в процессе сверления. Направление винтовых канавок обычно правое. Левые сверла применяются очень редко. Узкие полосочки на цилиндрической части сверла называются ленточками. Они служат для уменьшения трения сверла о стенки отверстия (сверла диаметром 0,25–0,5 мм выполняются без ленточек).

Режущую частьсверла образуют 2 кромки, расположенные под определенным углом друг к другу (угол при вершине). Величина угла зависит от свойств обрабатываемого материала. Для стали и чугуна средней твердости он составляет 116–118°.

Хвостовикслужит для закрепления сверла в шпинделе станка или сверлильном патроне и может быть конической или цилиндрической формы. Конический хвостовик имеет на конце лапку, которая служит упором при выталкивании сверла из гнезда.

Шейкасверла соединяет рабочую часть и хвостовик и служит для выхода абразивного круга в процессе шлифования сверла при его изготовлении. На шейке обычно проставляется марка сверла.

Изготавливаются сверла преимущественно из быстрорежущей стали или твердых спеченных сплавов марок ВК6, ВК8 и Т15К6. Из таких сплавов делается только рабочая (режущая) часть инструмента.

В процессе работы режущая кромка сверла притупляется, поэтому сверла периодически затачивают.

Сверлами производят не только сверление глухих (засверливание) и сквозных отверстий, т.е. получение этих отверстий в сплошном материале, но и рассверливание — увеличение размера (диаметра) уже полученных отверстий. Перовые сверла являются наиболее простыми по конструкции. Они применяются при обработке твердых поковок, а также ступенчатых и фасонных отверстий.

Они применяются при обработке твердых поковок, а также ступенчатых и фасонных отверстий.

Особую группу сверл составляют центровочные сверла, предназначенные для обработки центровых отверстий. Они бывают простые, комбинированные, комбинированные с предохранительным конусом. Простые спиральные сверла отличаются от обычных спиральных сверл только меньшей длиной их рабочей части, так как ими производится сверление отверстий небольшой длины. Они применяются при обработке высокопрочных материалов, в то время как комбинированные сверла часто ломаются.

Зенкованием называется обработка верхней части отверстий в целях получения фасок ил цилиндрических углублений, например, под потайную головку винта или заклепки.

Выполняется зенкование с помощью зенковок или сверлом большего диаметра;

Зенкерование — это обработка отверстий, полученных; литьем, штамповкой или сверлением, для придания им цилиндрической формы, повышения точности и качества поверхности. Зенкерование выполняется специальными инструментами— зенкерами.

Зенкеры могут быть с режущими кромками на цилиндрической или конической поверхности (цилиндрические и конические зенкеры), а также с режущими кромками, расположенными на торце (торцовые зенкеры). Для обеспечения целостности обрабатываемого отверстия и зенкера на торце зенкера иногда делают гладкую цилиндрическую направляющую часть.

Зенкерование может быть процессом окончательной обработки или подготовительным к развертыванию. В последнем случае при зенкеровании оставляют припуск на дальнейшую обработку.

Развертывание — это чистовая обработка отверстий. По своей сущности она подобна зенкерованию, но обеспечивает более высокую точность и малую шероховатость обработки поверхности отверстий.

Инструмент для развертывания отверстий – развертка. Ручные развертки на своей хвостовой части имеют квадратный конец для вращениия их с помощью воротка. На машинных развертках хвостовик конусный.

Для обработки конических отверстий используют комплект конических разверток из трех штук: черновой (обдирочной), промежуточной и чистовой. Гладкие цилиндрические отверстия обрабатывают развертками с прямыми канавками. Если же в отверстии имеется шпоночный паз, то для его развертывания применяют инструменты со спиральными канавками.

Гладкие цилиндрические отверстия обрабатывают развертками с прямыми канавками. Если же в отверстии имеется шпоночный паз, то для его развертывания применяют инструменты со спиральными канавками.

При работе на сверлильных станках применяют различные приспособления для закрепления заготовок и режущего инструмента.

Машинные тиски — приспособление для закрепления заготовок разного профиля. Они могут иметь сменные губки для зажима деталей сложной формы.

Призмы служат для закрепления цилиндрических заготовок.

В сверлильных патронах закрепляют режущие инструменты с цилиндрическими хвостовиками.

С помощью переходных втулок устанавливают режущие инструменты, у которых размер конуса хвостовика меньше размера конуса шпинделя станка.

На сверлильных станках могут выполняться все основные операции по получению и обработке отверстий сверлением, зенкованием, зенкерованием и развертыванием.

Вертикально-сверлильные станки применяются для сверления отверстий диаметром до 75 мм. Они могут обеспечивать операции рассверливания, зенкерования, развертывания и нарезания резьбы.

Они могут обеспечивать операции рассверливания, зенкерования, развертывания и нарезания резьбы.

Настольно-сверлильные станки используются для сверления в мелких деталях отверстий диаметром до 12 мм.

Техника безопасности при сверлении металла:

— Работай на исправном сверлильном станке (исправные защитные ограждения, заземление, надежность установки патрона на шпинделе станка).

— Надежно закрепи обрабатываемую деталь на столе сверлильного станка.

— Запрещается трогать вращающийся патрон станка.

— На время сверления одень головной убор, проследи, чтобы все пуговицы на одежде были застегнуты.

— Не держи руками заготовку во время сверления.

— В конце сверления ослабь подачу сверла.

— Опилки после сверления не убирай руками.

Правильное развертывание | Cutting Tool Engineering

Соответствующие сценарии применения развертки при чистовой обработке отверстий.

Предоставлено Komet of America

Врезные кольца Komet имеют регулируемый диапазон диаметров и могут быть точно отрегулированы с помощью специальных держателей врезных колец. По словам компании, это компенсирует износ, обеспечивая правильную настройку на точный размер отверстия.

При обработке отверстия точно по размеру развёртывание часто является лучшим выбором для станочника. Как правило, его нельзя использовать для правки отверстий, и он может удалить только ограниченное количество припуска, но при правильном выполнении развертывание может быть быстрым и высокоточным процессом.

Однако правильное развертывание требует хорошей подготовки. Важные факторы включают в себя оставление точного количества припуска после бурения; зная, когда развернуть дважды, использовать многофункциональную развертку или полностью использовать другой инструмент; и указав правильный развертки для работы. Что касается последнего, доступно множество различных типов разверток, в том числе регулируемые развертки, развертки с патроном и спиральной канавкой, и во многих случаях специальный инструмент является лучшим инструментом для работы.

При развертывании самым важным является подготовка отверстия, по словам Райана Бистербуша, руководителя группы проектирования производителя инструментов Komet of America Inc., Шаумбург, Иллинойс. количество запаса и не исправляет отверстие. «Развертка следует за отверстием», — сказал он, но отметил, что развертка помогает немного улучшить прямолинейность, если инструмент имеет возможность фронтального резания.

Предоставлено Alvord-Polk

Набор патронных разверток от Alvord-Polk, включая (вверху) развертку с прямым хвостовиком и прямой канавкой; (вверху посередине) инструмент с коническим хвостовиком, правосторонний, со спиральной канавкой; и (вверху внизу) развертка с прямым хвостовиком, правосторонняя, со спиральной канавкой, покрытая нитридом титана.

Джош Линберг, президент компании-поставщика инструментов Monster Tool Co., Виста, Калифорния, согласен с тем, что перед развертыванием необходимо отверстие «удовлетворительного качества». Например, он отметил, что при расширении отверстия диаметром 0,240 дюйма разверткой диаметром 0,250 дюйма отверстие не будет выпрямлено, если оно сужается на 0,005 дюйма или более.0005

Например, он отметил, что при расширении отверстия диаметром 0,240 дюйма разверткой диаметром 0,250 дюйма отверстие не будет выпрямлено, если оно сужается на 0,005 дюйма или более.0005

Если форма или расположение отверстия нуждается в исправлении, Уилл Нестор, инженер по продажам приложений/проектов из Феникс-Сити, штат Алабама, для производителя инструмента Mapal Inc., Порт-Гурон, штат Мичиган, рекомендует расточку. «Однако развертывание, как правило, дает вам более короткое время цикла, чем растачивание», — сказал он, добавив, что развертка чаще применяется для достижения нужного размера отверстия, чем для придания шероховатости поверхности.

Чистота поверхности, получаемая при развертывании, обычно зависит от материала заготовки. Диапазон для чугуна составляет от 50 до 80 среднеквадратичных значений и от 30 до 60 среднеквадратичных значений для сталей, а развертка с ПКА может придать алюминию чистоту до 8 среднеквадратичных значений, согласно Bysterbusch.

Иногда отверстие растачивается перед развертыванием, но это не обязательно. «Любое отверстие, которое соответствует минимально необходимому количеству припуска для развернутого размера, не требует дополнительной подготовки перед развертыванием», — сказал Линберг. «Если готовое отверстие имеет чрезвычайно жесткий допуск, а станок, используемый для создания отверстия, не обладает достаточной точностью или жесткостью, расточенное отверстие помогает удерживать развертку на одном уровне с осью отверстия, помогая станку сохранять прямолинейность отверстия. ».

«Любое отверстие, которое соответствует минимально необходимому количеству припуска для развернутого размера, не требует дополнительной подготовки перед развертыванием», — сказал Линберг. «Если готовое отверстие имеет чрезвычайно жесткий допуск, а станок, используемый для создания отверстия, не обладает достаточной точностью или жесткостью, расточенное отверстие помогает удерживать развертку на одном уровне с осью отверстия, помогая станку сохранять прямолинейность отверстия. ».

Проблемы с материалами

Количество припуска, остающегося для развертывания, зависит от качества и диаметра отверстия. Согласно эмпирическому правилу, после сверления для расширения должно оставаться от 0,010 до 0,015 дюйма, за исключением небольших диаметров, таких как 1/32 дюйма, в которых должно быть от 0,003 до 0,006 дюйма материала для развертывания, отметил Линберг. «Плохо просверленное отверстие может потребоваться немного больше материала, чтобы расширитель «очистил» стенки отверстия», — сказал он. «до 0,0098″ для разверток Mapal с направляющими и до 0,0394» DOC для неподвижных разверток с паяным PCD, в зависимости от материала заготовки. стороны в отверстии», — сказал он, добавив, что больший DOC возможен для развертки с концевой режущей геометрией, встроенной в режущую кромку. , чугун, титан и суперсплавы на основе никеля, согласно Bysterbusch.Если стружка слишком толстая при развертывании последних материалов, слишком много тепла поступает в стружку, делая ее пластичной и трудно ломаемой, что создает проблему удаления стружки. «Лучше удалить как можно меньше».

«до 0,0098″ для разверток Mapal с направляющими и до 0,0394» DOC для неподвижных разверток с паяным PCD, в зависимости от материала заготовки. стороны в отверстии», — сказал он, добавив, что больший DOC возможен для развертки с концевой режущей геометрией, встроенной в режущую кромку. , чугун, титан и суперсплавы на основе никеля, согласно Bysterbusch.Если стружка слишком толстая при развертывании последних материалов, слишком много тепла поступает в стружку, делая ее пластичной и трудно ломаемой, что создает проблему удаления стружки. «Лучше удалить как можно меньше».

Другие предоставляют больший диапазон размеров отверстий. Кевин Моррисон, главный инженер по инструментам Alvord-Polk Inc., указал, что производитель сплошных многолезвийных разверток из Миллерсбурга, штат Пенсильвания, рекомендует припуск от 0,003 до 0,006 дюйма для развертывания отверстий диаметром до 3⁄32 дюйма, 0,008 дюйма. «до 0,010″ для отверстий больше 3⁄32″ до ¼», 0,012″ до 0,015″ для ¼» до ½», 0,017″ до 0,020″ для ½» до 1″, 0,020″ до 0,025″ для 1″ до 2 «и от 0,030″ до 0,035″ для отверстий больше 2». «Это скользящая шкала», — сказал он. «Это даже не работает в процентах».

«Это скользящая шкала», — сказал он. «Это даже не работает в процентах».

Моррисон добавил, что для ручной развертки диапазон составляет от 0,002 до 0,004 дюйма. «Это все, на что способно человеческое тело, — сказал он. «У нас нет механического преимущества, чтобы взять больше материала».

Хотя некоторые не считают упрочнение материала серьезной проблемой при развертывании, Нестор отметил, что это может создать проблемы. Желательно брать легкий DOC, например, при развёртывании титана. Легкий DOC удерживает стружку тонкой для облегчения эвакуации при обработке, например, отверстия малого диаметра. «Материализируемость играет большую роль в том, как вы расширяете», — сказал он.

Размер отверстия

Если после сверления остается слишком много припуска для развертывания, конечные пользователи могут выполнить развертывание дважды. Линберг из Monster Tool предлагает сначала применить меньшую развертку, а затем развертку необходимого размера. «Сверление для открытия отверстия обычно приводит к отказу сверла из-за неравномерного и неравномерного напряжения вдоль режущей кромки сверла и не рекомендуется», — сказал он. Линберг добавил, что плунжерное фрезерование также возможно при наличии концевой фрезы подходящего размера.

Линберг добавил, что плунжерное фрезерование также возможно при наличии концевой фрезы подходящего размера.

Кроме того, можно использовать ступенчатую развертку с черновым и чистовым диаметром. «Это зависит от материала», — сказал Бистербуш. «Как только вы доберетесь до некоторых из более прочных сталей, мы должны более подробно изучить область применения».

Нестор заметил, что еще одним вариантом является применение инструмента для чистового растачивания. Инструмент для чистового растачивания имеет не менее трех направляющих и способен обеспечить значительно больший DOC, чем развертка. Он добавил, что коррекция положения отверстия также может быть достигнута с помощью инструмента для тонкого растачивания с временем цикла, сравнимым с разверткой с направляющими.

Объем части также определяет приемлемое решение. «Вы должны помнить, что клиент всегда хочет сократить время цикла», — сказал Донато Пиньо, специалист по продуктам Komet. «Обычно он использует инструмент для черновой и чистовой обработки».

Моррисон из Alvord-Polk предположил, что кольцевое сверло, представляющее собой нечто среднее между разверткой и сверлом, может решить проблему, когда необходимо удалить значительно больше материала, чем рекомендуется. Колонковое сверло предназначено для удаления большого количества материала из отверстия, но само по себе оно не создаст отверстие. «Бывают случаи, когда корончатое сверло обеспечивает достаточно подходящую поверхность, чтобы конечные пользователи использовали его для обработки отверстия», — сказал он.

Рекомендации по инструменту

При выборе развертки конечный пользователь должен обращать внимание только на ее размер, если только он не расширяет необычно глубокое отверстие, для которого требуется дополнительная длина инструмента, для чего, по словам Линберга, требуется специальный инструмент. «Правильно изготовленная развертка будет выполнять свою работу независимо от разрезаемого материала».

Предоставлено Monster Tool

По данным Monster Tool, размер — это единственная характеристика, на которую должен обращать внимание конечный пользователь при выборе развертки.

Хотя Bysterbusch отметил, что «полномасштабные специальные» развертки составляют около 40 процентов продаж разверток Komet, фиксированные моноблочные стандарты компании являются «полуспециальными». Это связано с тем, что стандартные заготовки измельчаются по размеру для удовлетворения конкретных требований клиента, как только компания получает заказ. Стандартный диапазон составляет от 6 мм до 110 мм, но специальные предложения охватывают более широкий спектр. «Мы расширяем все от 1,5 мм до более 300 мм», — сказал он.

По словам Нестора из Mapal, допуск по размеру играет роль при выборе типа развертки. В то время как фиксированный инструмент подходит для более широкого диапазона допусков, «всякий раз, когда у вас есть допуск ± 5 мкм или более на ваш диаметр, — сказал он, — вам нужна регулируемая развертка».

Нестор добавил, что патронные развертки можно использовать на сверлильном станке, токарном станке инструментального цеха или даже на фрезерном станке Бриджпорта, но для разверток с направляющими и других высокопроизводительных разверток требуется станок с механической подачей для обеспечения постоянной точности. Для высокопроизводительного развертывания также требуется адекватная подача охлаждающей жидкости. «Обычно растворимые масла и полусинтетика работают лучше, но мы добились успеха с синтетической охлаждающей жидкостью для инструментов с направляющими», — сказал он.

Для высокопроизводительного развертывания также требуется адекватная подача охлаждающей жидкости. «Обычно растворимые масла и полусинтетика работают лучше, но мы добились успеха с синтетической охлаждающей жидкостью для инструментов с направляющими», — сказал он.

Прерывания отверстий, такие как шпоночные канавки или поперечные отверстия, также диктуют требования к инструменту для развертывания. Когда такая функция присутствует, Моррисон из Alvord-Polk рекомендует развертку со спиральной канавкой, чтобы спираль перекрывала зазор при вращении развертки, а инструмент постоянно поддерживался. «Если у вас прямая флейта, каждый раз, когда зуб появляется, он зацепляется и стучит, как ни в чем не бывало», — сказал он.

Независимо от применения развёртывания, некоторые утверждают, что только настоящая развёртка выполнит эту работу должным образом. «Опасно говорить, что вы просто хотите использовать сверло с качеством развертывания», — сказал Пиньо из Komet. «Ты никогда не получишь тот же результат». CTE

CTE

Об авторе: Алан Рихтер, редактор журнала Cutting Tool Engineering, присоединился к публикации в 2000 году. Свяжитесь с ним по телефону (847) 714-0175 или по электронной почте [email protected].

Предоставлено Komet of America

Стойкость инструмента увеличилась с 1200 отверстий до 50000 отверстий, когда компания Magna Powertrain USA перешла с твердосплавной развертки на развертку Dihart Monomax Solid с керметным наконечником от Komet of America при обработке небольшого отверстия на конце рычагов привода из стали 8620. .

Рассверливание «блестящего» покрытия

Рассверливание отверстий в стали 8620 с твердостью 217 HB не обязательно является сложным процессом, если только вы не делаете около полумиллиона таких отверстий в год и не должны достигать поставленных целей. жесткие допуски, быстрое время цикла и низкая стоимость инструмента на деталь. Компания Magna Powertrain USA Inc. , г. Манси, штат Индиана, оказалась в такой же ситуации при производстве приводных рычагов и необходимости расширить диаметр 0,388 дюйма на 0,39 дюйма.Отверстие глубиной 3 дюйма на горизонтальном обрабатывающем центре OKK HP500S.

, г. Манси, штат Индиана, оказалась в такой же ситуации при производстве приводных рычагов и необходимости расширить диаметр 0,388 дюйма на 0,39 дюйма.Отверстие глубиной 3 дюйма на горизонтальном обрабатывающем центре OKK HP500S.

Дэвид Бокселл, инженер-технолог компании Magna, производителя компонентов для раздаточных коробок и трансмиссий, знает, что самая дешевая развертка не может обеспечить самую низкую стоимость «Я могу купить развёртку за 35-40 долларов со склада, но я получу только несколько сотен деталей, так что моя стоимость за единицу будет довольно высока», — сказал он. Развертки с наконечниками и чистовая обработка около 1200 деталей до того, как инструмент изнашивается. Затем компания перешла на изготовленные на заказ цельнотвердосплавные развертки, но с ограниченным успехом. «Они были очень дорогими и слишком быстро изнашивались», — сказал Бокселл.0005

Чтобы соответствовать требуемому размеру чистового отверстия от 0,3952 «до 0,3948», Magna просверливает отверстие в твердом материале и оставляет около 0,013 «припуска для развертывания. Затем отверстия расширяются до размера, чтобы они сжимались до указанного размера при термообработке. Нет после термообработки требуются дальнейшие операции

Затем отверстия расширяются до размера, чтобы они сжимались до указанного размера при термообработке. Нет после термообработки требуются дальнейшие операции

Ранее компания Boxell производила другую линейку продуктов и в разговоре с другим специалистом по металлообработке узнала, как развертка Dihart производства Komet of America Inc. помогла сократить время изготовления детали из от нескольких дней до 1 дня, сохраняя прямолинейность 0,0002 дюйма в отверстиях толщиной 4 дюйма. Хотя Бокселл не был полностью убежден, он пригласил продавца Komet и дистрибьютора Haggard & Stocking, Индианаполис, протестировать развертку Dihart со стороны Magna. «Он был прав. на деньгах, — сказал Бокселл, — развертки сделали именно то, что он обещал». Магна начала их использовать.0005

Позже Бокселл поговорил с инженером-технологом Джоном Хершбергером, который отвечал за приводные рычаги, и предложил ему также попробовать развертку Komet. «Ему это понравилось, и он сразу же начал его использовать», — сказал Бокселл. «Затем я унаследовал эту работу и теперь у меня вся ячейка».

«Затем я унаследовал эту работу и теперь у меня вся ячейка».

Развертка Dihart 525.91.4030 Monomax Solid с металлокерамическим наконечником имеет геометрию, позволяющую выталкивать стружку вперед. Работая со скоростью шпинделя около 1800 об/мин, предыдущим разверткам требовалось от 3 до 4 секунд, чтобы закончить отверстие, в то время как время обработки нового инструмента составляет 0,14 секунды на отверстие при скорости 4385 об/мин, скорости резания 453 футов в минуту и 157 скорость подачи. Развертки с металлокерамическим наконечником имеют подачу СОЖ через инструмент, в то время как для твердосплавных разверток компания применила циркуляцию СОЖ.

В дополнение к жесткому допуску на размер, развертка Monomax обеспечивает шероховатость поверхности 0,6 мкм Rz, когда в спецификации требуется только шероховатость 1,99 мкм Rz. «Отделка выглядит идеально, когда мы закончим с ней», — сказал Бокселл. «Это просто гладко, как свисток».

Стойкость инструмента также значительно увеличилась: с примерно 1200 отверстий на развертку до 30 000–50 000 штук до потери размера от 4 мкм до 5 мкм. Бокселл отметил, что он мог бы применить более крупное сверло и увеличить срок службы развертки, оставив всего 0,008 дюйма припуска для развертывания, «но у меня на складе так много других сверл, что, вероятно, не стоит покупать 200 или 300 сверл, когда развертка работает так хорошо».

Бокселл отметил, что он мог бы применить более крупное сверло и увеличить срок службы развертки, оставив всего 0,008 дюйма припуска для развертывания, «но у меня на складе так много других сверл, что, вероятно, не стоит покупать 200 или 300 сверл, когда развертка работает так хорошо».

Несмотря на то, что новые нестандартные развертки входят в стандартную комплектацию и по-прежнему стоят около 400 долларов каждая, стоимость инструмента в расчете на одну деталь увеличилась с 0,018 до 0,009 долларов. По словам Бокселла, предполагаемая годовая экономия составляет 85 000 долларов США, не считая увеличения времени цикла и времени безотказной работы шпинделя. Кроме того, Magna реализует дополнительную экономию за счет замены бывших в употреблении разверток Komet retip примерно за треть стоимости новых. Согласно Komet, он может менять наконечник инструмента три или четыре раза. «Мы купили около 20 таких разверток и за последние 4 месяца использовали только четыре», — сказал Бокселл, добавив, что предполагаемое годовое использование инструмента сократилось с 1000 до 13 инструментов. «Когда готовые инструменты готовы, они готовы».

«Когда готовые инструменты готовы, они готовы».

—А. Richter

Contributors

Alvord-Polk Inc.

www.reamers.com

(800) 441-2751

Komet of America Inc.

www.komet.com

(847) 923-8400

Magna Powertrain USA Inc.

(765) 245-9750

www.magnapowertrain.com

Mapal Inc.

www.mapal.us

(810) 364-8020

Monster Tool Co.

www.monstertool.com

(888) ) КАРБИД

YG-1 Tool Co.

(800) 765-8665

www.yg1usa.com

Предоставлено YG-1 Tool