Содержание

Автоматическая сварка под слоем флюса: что это такое, таблица режимов для стали — дуговой полуавтомат без газа флюсовой проволокой, преимущества и недостатки

06Дек

Содержание статьи

- Для чего нужна флюсовая проволока, что это такое за компонент

- Достоинства (основные преимущества) и недостатки сварки под флюсом

- Роль флюса при сварке

- Виды флюсов для сварки стали и что это такое в металлообработке

- Параметры режимов автоматической сварки под флюсом, таблица

- Особенности разных типов

- Оборудование для сварки под флюсом

- Используемые материалы

- Типы сварных швов при использовании флюса для газовой сварки

- Технология

- Сваривание различных типов сталей

Кислород может негативно воздействовать на нагретый металл, вызывая окисление. Чтобы это предотвратить, можно воспользоваться одним из многочисленных способов. В статье мы расскажем о том, что это такое – ручная, автоматическая и полуавтоматическая дуговая сварка под слоем флюса, про преимущества и недостатки схемы, технологии и особенности.

Для чего нужна флюсовая проволока, что это такое за компонент

При выполнении сварочных работ необходимо заранее позаботиться о качестве получаемого шва. Из-за воздействия воздуха может начаться процесс окисления, что приедет к микротрещинам и низкой эстетичности. Поэтому и был придуман этот расходник. Он если нужно получить соединение без воздействия воздуха, но нет возможности использовать газовый баллон. Представляет собой металлическую трубку, заполненную смесью. Работать с ней можно в ограниченном пространстве, но стоит помнить про недостатки. К ним относят:

- хрупкость, требующая осторожности при заправке расходного компонента;

- возможность работы только на ровной плоскости, так как сварочная ванна получается большой и вещество может стекать.

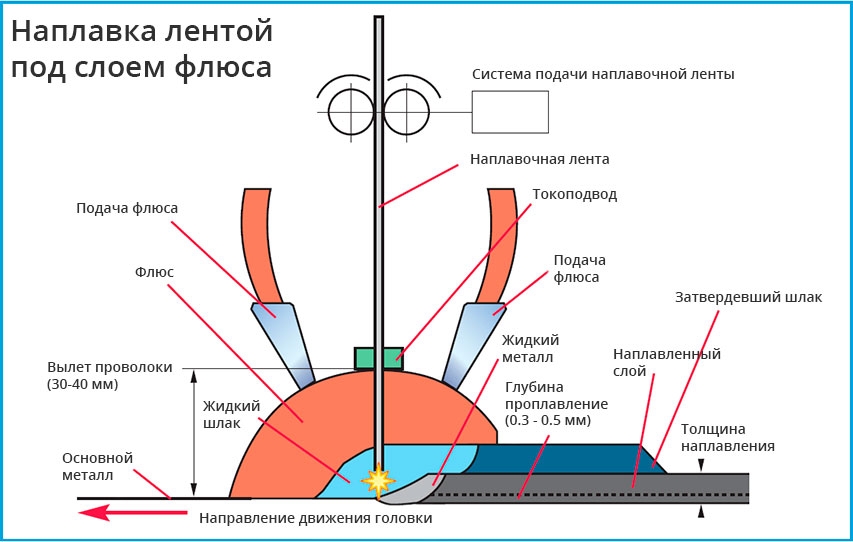

В ней применяется порошок цвета, в который часто добавляют металл. Его активно используют при процедуре напайки, потому что он, вступая в реакцию, позволяет получить слой со свойствами, аналогичными основной поверхности.

Достоинства (основные преимущества) и недостатки сварки под флюсом

Плюсы:

- Глубокий провар без прожогов – добиться его можно при увеличении силы тока.

- Возможность сварив

- ать металл с большой толщиной без предварительной разделки кромок.

- Однородный состав шва, его высокая эстетичность и прочность.

- Отсутствие дефектов в виде неравномерных проходов, полостей.

- Нет разбрызгивания расплавленного материала, потому что процесс нагрева происходит под сыпучим веществом.

- Сварщики отмечают экономию на электричестве и расходные детали – до 40%.

- Мало вредных газов, в результате – упрощенная техника безопасности при сварке под флюсом.

- Минимальное выделение токсичных веществ – можно работать без средств индивидуальной защиты для дыхательных путей.

Минусы:

- Текучесть ограничивает возможности соединения, поскольку процедуру необходимо проводить только в нижнем горизонтальном положении, иначе можно добиться подтеков и плохой глубины проваривания.

И сложно себе представить нанесение порошка на металлические конструкции на потолке.

И сложно себе представить нанесение порошка на металлические конструкции на потолке. - Практически не годится для стыковки труб, которые в сечении не превышают 15 см.

- Специальная подготовка и навыки как на подготовительном этапе, так и при сваривании.

Роль флюса при сварке: зачем нужен, влияние вещества

Изначально применялся только при креплении элементов из низкоуглеродистых сплавов, но сейчас признали эффективность способа фактически для любых металлов, в том числе тугоплавких. Основное назначение – предотвращение окислительных процессов, которые влияют на целостность и качество шва. Помимо защиты от кислорода, вещество влияет следующим образом:

- более устойчиво горит электродуга;

- расплавленный компонент не разбрызгивается в стороны;

- можно изменить химический тип участка.

Виды флюсов для сварки стали и что это такое в металлообработке

Первое и главное различие – по применению. В зависимости от того, с каким материалом вы планируете работать, следует подобрать уникальный состав. Он может быть предназначен для составов с разным количеством углерода или с легирующими добавками, а также для разного типа цветного металла.

В зависимости от того, с каким материалом вы планируете работать, следует подобрать уникальный состав. Он может быть предназначен для составов с разным количеством углерода или с легирующими добавками, а также для разного типа цветного металла.

Также можно классифицировать:

- По компонентам – плавленный или керамический. Первый используется чаще, он отличается доступной стоимостью, универсальностью и хорошей защитой от кислорода. В то время как второй, более узконаправленный, а также профессиональный, позволяет добиться максимального качества, прочности и красоты шва.

- По уровню химической активности – активные и пассивные. Одни имеют в составе кислоты, и они могут негативно воздействовать на материал, если после сваривания их не счистить. А другие – недостаточно хороши для автоматической механизированной сварки под флюсом, но применяются при ручной дуговой. Они выглядят как паста или канифоль.

- По производителю. Одни сварщики предпочитают дешевое отечественное вещество, утверждая, что по уровню оно не уступает импортным.

А вторые выбирают только заграничную продукцию. Отметим, что оба компонента могут показать свои защитные свойства исключительно при выполнении технологии.

А вторые выбирают только заграничную продукцию. Отметим, что оба компонента могут показать свои защитные свойства исключительно при выполнении технологии. - По консистенции: порошки, пасты, гранулы.

- По химическим добавкам: солевые (с фторидами и хлоридами, подходят для активных металлических сплавов), смешанные (для легированных сталей), оксидные (с окислами металлов и фтористыми составами).

| марка флюса | сталь | марка проволоки | где применяется |

| ан-348а | ст1, ст2, ст3 | св-08, св-08а | автоматическая и полуавтоматическая сварка для всех соединений |

| ан-10 | для конструкционных стальных сплавов | ||

| ан-8 | х18н9т | св-0х18н9, св-0х18н9с2 и др | электрошлаковый способ |

| ан-60 | ст1, ст3, 15м | св-08, св-08а | двухдуговая, на большой скорости, для труб |

| ан-42, ан-43, ан-47 | углеродистые низко- и среднелегированные высокой и повышенной прочности | дуговая | |

| ан-22 | высоколегированные аустенитного класса | соответствующая | |

| осц-45 | ст1, ст2, ст3, ст4 | св-08, св-08а, св-15 | автоматическая для всех соединений. исключаются кольцевые швы малого диаметра исключаются кольцевые швы малого диаметра |

| фц-9 | св-08, св-08а | шлаковая полуавтоматическая | |

| фц-19 | высокохромистые | соответствующая | дуговая |

| фц-7 | низкоуглеродистые | св-08, св-08а | аналогично, но на большом токе |

| 48-оф-6, 48-оф-10 | высоколегированные аустенитные | соответствующая | дуговая и электрошлаковая |

Параметры режимов автоматической сварки под флюсом, таблица

| стали | толщина | диаметр проволоки, мм | минимальное число проходов шва | сила тока, а | напряжение дуги, в | скорость выхода проволоки м/ч | скорость сварки | величина вылета проволоки, мм |

| углеродистые и низколегированные | 30 | 4 | 4 | 650-750 | 28-32 | 87-95 | 18-22 | 35-40 |

| 50 | 4-5 | 8 | 800-850 | 30-32 | 87-95 | 18-22 | 35-40 | |

| >60 | 5 | 10-15 | 900-950 | 38-40 | 100-110 | 18-22 | 35-40 | |

| коррозионостойкие | 30 | 4 | 6 | 400-450 | 28-32 | 87-95 | 18-30 | 35-40 |

| 50 | 4 | 10 | 525-600 | 30-32 | 87-95 | 18-30 | 35-40 | |

| >60 | 5 | 12-18 | 700-750 | 38-40 | 100-110 | 18-30 | 35-40 |

Особенности разных типов

При выборе основных категорий, если вы работаете с полуавтоматом, автоматом или электродуговой ручной аппаратурой, необходимо учитывать:

- Силу тока и полярность.

Чем они выше, тем больше глубина проплавления и высота усиления шва.

Чем они выше, тем больше глубина проплавления и высота усиления шва. - Напряжение дуги. Повышение может способствовать увеличению ширины сварного соединения.

- Сечение электрода или присадочного материала. Диаметр может повлиять на оба вышеприведенных показателя.

- Скорость передвижения проводника и его положение (угол наклона). Чем быстрее двигается сопло, тем уже будет шов.

Посмотрим рекомендуемые показатели при сварке флюсовой проволокой без газа:

| глубина, мм | торец, мм | сила тока, а |

| 3 | от 2 до 5 | от 200 до 450 |

| 4 | от 2 до 5 | от 300 до 500 |

| 5 | от 2 до 5 | от 350 до 550 |

| 6 | от 2 до 5 | от 400 до 600 |

| 8 | от 2 до 5 | от 500 до 725 |

Есть три подвида, рассмотрим их.

Ручная электродуговая

Электрическая дуга загорается между кончиком электрода и металлическим изделием, которое находится под слоем вещества. Находясь в сварной ванне, флюсовая смесь расплавляется и начинает выделять активные защитные включения. Если нужно работать с большой силой тока, проплавление происходит глубокое, и можно не беспокоиться за то, что головка перегреется. При этом образованная на поверхности корочка из шлака позволяет улучшить химический состав соединения. Затем ее очищают.

Находясь в сварной ванне, флюсовая смесь расплавляется и начинает выделять активные защитные включения. Если нужно работать с большой силой тока, проплавление происходит глубокое, и можно не беспокоиться за то, что головка перегреется. При этом образованная на поверхности корочка из шлака позволяет улучшить химический состав соединения. Затем ее очищают.

Сварка полуавтоматом без газа проволокой с флюсом

Аппарат оснащен функцией равномерной подачи проводника – при этом необходимо только нажимать на курок сварочного пистолета. Процесс может происходить в среде инертных паров (обычно СО2) или без них. Во втором случае оказывается достаточно того воздействия, которое оказывает порошок. Электроды, соответственно, не нужны, а диаметр обычно небольшой – 0,8-1 мм. При этом перемещение аппарата (скорость, угол наклона) остается задачей сварщика. Сейчас метод применяется для сваривания любыхматериалов – с большим или низким количеством легирующих добавок, а также титана.

Сущность автоматической сварки под флюсом

Если полуавтомат самостоятельно подает проволоку, то автомат еще и с помощью панели управления выбирает режим и перемещает дугу по линии соединения. Применение такого оборудования ускоряет процесс работы, упрощает его, сводит к минимуму ошибки и полученные дефекты. Также использование метода дает возможность обрабатывать медь, алюминий и нержавейку, что трудно сделать вручную. Сама технология ничем не отличается, основное отличие – степень задействования мастера.

Роботизированная аппаратура

Максимально усовершенствует процедуру и позволяет эффективно выполнять серийные заказы, а также создавать особенно сложные конструкции, к которым сложно подобраться. Суть в том, что «робот» сам выбирает все параметры перед началом.

Оборудование для сварки под флюсом

Особенных приборов для использования порошка нет. Сварщик пользуется привычным аппаратом (ручным, полуавтоматом или автоматическим), а также расходниками – электродами, проволочными проводниками, с газом при необходимости. Также нужен стенд, к которому прикрепляется заготовка.

Также нужен стенд, к которому прикрепляется заготовка.

Используемые материалы

Все нормы прописаны в ГОСТ 2246-70. В документе отражены правила к выбору электродной проволоки, а именно:

- Сплав, из которого ее изготавливают, может быть легированным или нет, с разным количеством углерода.

- Диаметр в зависимости от изделия – от 0,3 до 12 мм.

Перед применением новой катушки рекомендуем очистить ржавчину, если она образовалась.

Типы сварных швов при использовании флюса для газовой сварки

По сути, соединения и их классификация остаются одинаковыми, как и без порошка. Рассмотрим подробнее.

Стыковые

Два элемента прикладываются рядом, а пространство между ними (минимальное) заполняется расплавленным металлов. Если изделие в толщину не превышает 30 мм, то достаточно одностороннего прохода, а если оно шире, понадобится пройтись с обеих сторон для прочности.

Тавровые, угловые, нахлесточные

Делать их сложнее по причине неравномерного нанесения вещества, поэтому при наличии угла рекомендовано использовать пасты и внимательно следить за растеканием материала. Чем быстрее скорость, тем меньше вероятность оставить неаккуратные и неэффективные подтеки.

Чем быстрее скорость, тем меньше вероятность оставить неаккуратные и неэффективные подтеки.

Технология

Рассмотрим поэтапно:

- Подготовка поверхности – зачистка от ржавчины, срезание кромок, если необходимо.

- Нанесение флюса при сварке, назначение которого – защищать зону сварной ванны.

- Подбор условий.

- Розжиг дуги.

- Непосредственно скрепление.

- Очистка от шлаков.

Сваривание различных типов сталей

От свариваемого изделия зависит очень многое – от вида порошка до режима.

Конструкционные углеродистые

Берут вещество марок АН 348 А, ОСЦ 45 и другие аналогичные по качеству. Проволока применяется СВ О8А или СВ О8ГА. Большое содержание углерода препятствует соединению, поэтому такой метод металлообработки используется редко, в основном – только для ремонтных работ.

Низколегированные

Количество легирующих элементов – менее 5% от всего состава. Необходимо опасаться зернистости и неоднородности шва. Подойдут любые компоненты с марганцем.

Необходимо опасаться зернистости и неоднородности шва. Подойдут любые компоненты с марганцем.

Среднелегированные

В них уже до 10% хрома или иных добавок. Отметим, что с повышением этого процента все труднее производить сваривание. Первейшая опасность – образование горячих трещин, поэтому важно выбирать режимы с быстрым охлаждением рабочей зоны.

Высоколегированные

Такие стали отличаются устойчивостью к коррозии и жаропрочностью. Второе свойство – скорее минус для сварщика, потому что нужна высокая сила тока для достаточно глубокой проплавки. Рекомендуем применять материал в диаметре не менее 2-3 мм. В статье мы рассказали про сварку флюсовой проволокой без газа, как варить, в чем особенности способа, сферы применения. Будьте внимательны при работе и выборе оборудования. Если требуется профессиональная консультация по подбору устройств от профессионалов – обращайтесь в компанию «Рокта», мы реализуем ленточнопильные станки и готовы оказать помощь, свяжитесь с нами по контакному телефону.

Технология сварки под флюсом | Строительный справочник | материалы — конструкции

ТЕХНОЛОГИЯ ПОЛУАВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ

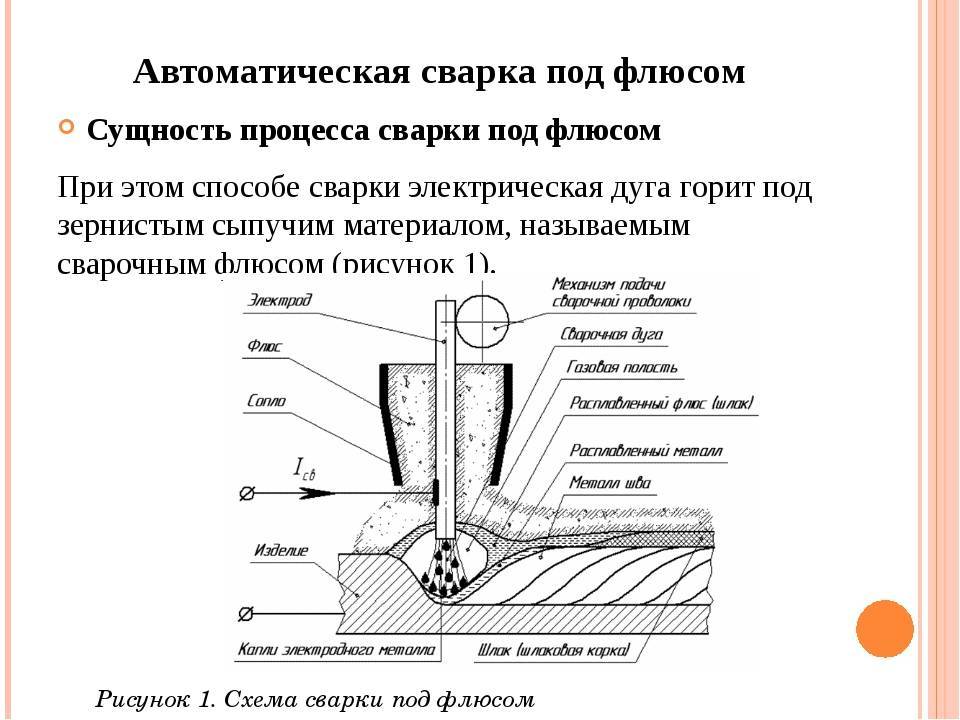

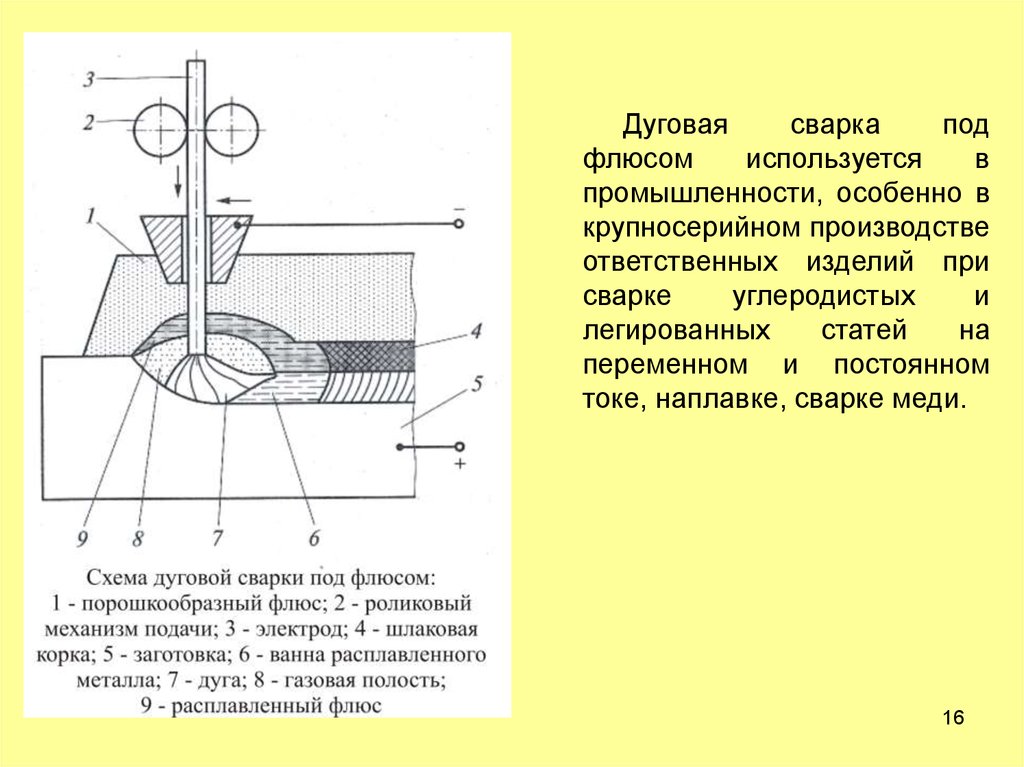

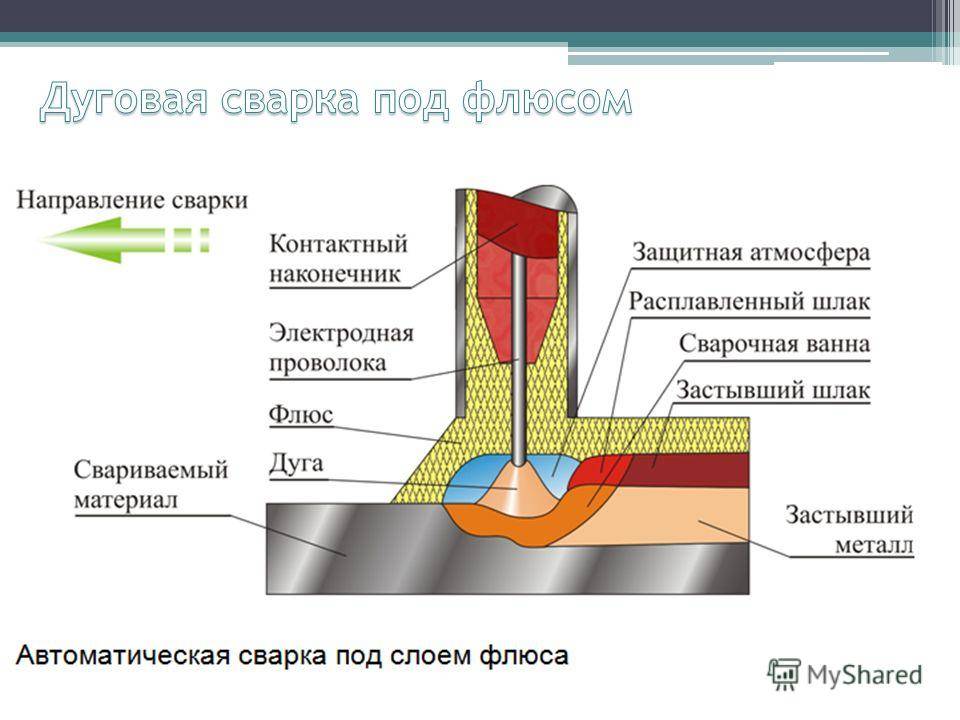

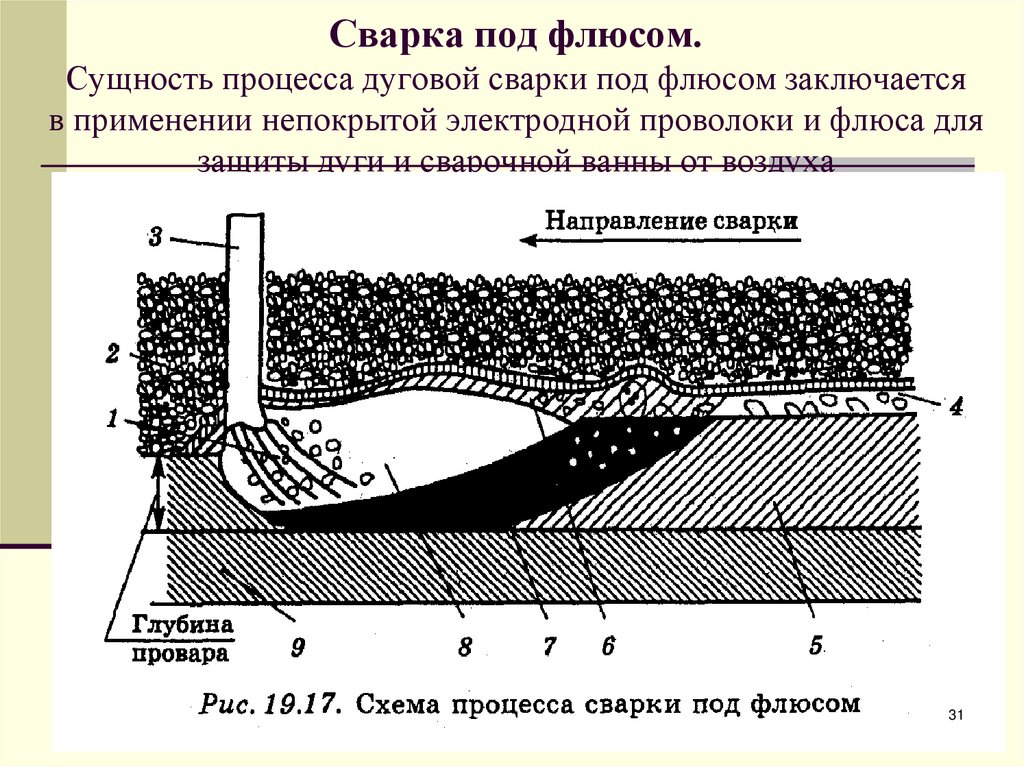

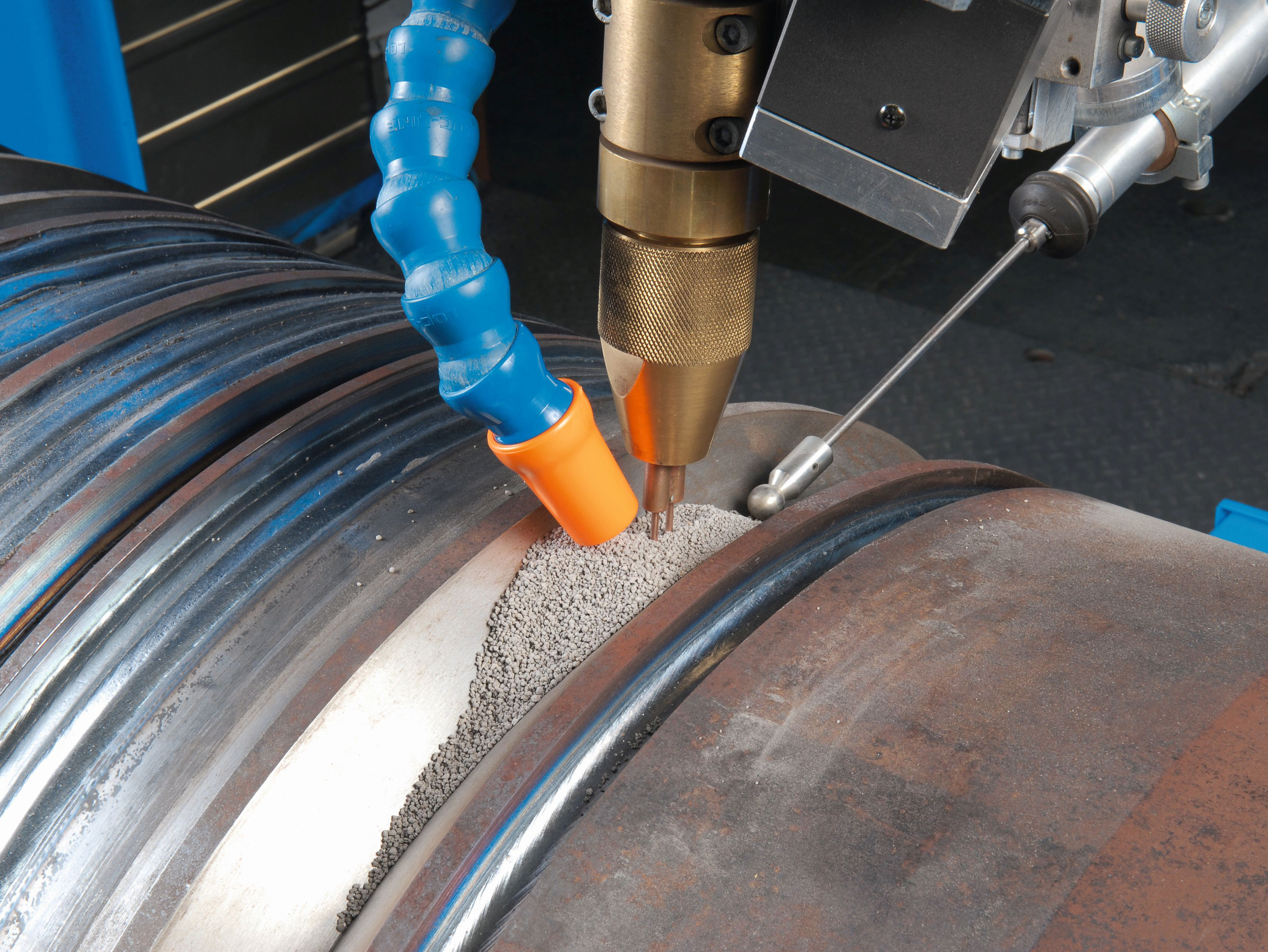

Сущность полуавтоматической сварки под флюсом заключается в следующем: по мере перемещения вручную держателя полуавтомата из установленной на нем воронки в зону сварки подается флюс, который закрывает поверхность изделия и электродную (сварочную) проволоку на высоте 40 — 50 мм. Дуга, возбуждаемая между свариваемым изделием 1 и электродной проволокой 2, горит под слоем флюса 3 (рис. 1). При этом происходит плавление кромок свариваемого изделия, электродной проволоки и флюса. Затвердевший металл ванны образует шов 4, который покрывается образующейся в процессе сварки шлаковой коркой 5, легко удаляемой после остывания. Нерасплавившийся флюс собирают после сварки и используют вторично.

| Рис. 1. Схема сварки под флюсом |

Сварку под флюсом выполняют переменным и постоянным током. Металл сварного шва, выполненного под флюсом, состоит примерно из 1/3 расплавленного присадочного металла и 2/3 переплавленного основного металла. Отношение веса расплавленного флюса к весу расплавленного присадочного металла составляет приблизительно 1:1.

Металл сварного шва, выполненного под флюсом, состоит примерно из 1/3 расплавленного присадочного металла и 2/3 переплавленного основного металла. Отношение веса расплавленного флюса к весу расплавленного присадочного металла составляет приблизительно 1:1.

Электродная проволока. При полуавтоматической сварке под флюсом электродная проволока является одним из основных элементов, определяющих качество сварного соединения. Для сварки под флюсом применяют три вида проволоки: углеродистую, легированную и высоколегированную.

Поверхность поставляемой проволоки должен быть чистой, гладкой, без окалины, ржавчины и масла. Проволока поставляется в мотках, либо в специальных катушках. Каждый моток должен быть перевязан мягкой проволокой в трех или четырех местах, равномерно расположенных по окружности мотка.

К мотку прикрепляют бирку, на которой указывают наименование или товарный знак предприятия-поставщика, наименование проволоки, марку стали (проволоки), диаметр проволоки и номер стандарта, по которому стандартизируется проволока. Каждую партию проволоки сопровождают сертификатом, в котором указывают наименование предприятия-поставщика, наименование проволоки, марку стали (проволоки), номер плавки, диаметр проволоки, химический состав стали, результаты испытаний, массу проволоки и номер стандарта (ГОСТа).

Каждую партию проволоки сопровождают сертификатом, в котором указывают наименование предприятия-поставщика, наименование проволоки, марку стали (проволоки), номер плавки, диаметр проволоки, химический состав стали, результаты испытаний, массу проволоки и номер стандарта (ГОСТа).

СВАРОЧНАЯ ДУГА ПОД ФЛЮСОМ

Сварочная дуга возбуждается между голой электродной проволокой под слоем сыпучего флюса и свариваемым металлом. После возбуждения дуги за счет высокой ее температуры возникает флюсовый пузырь, который образуется парами и газами, выделяющимися в столбе в процессе горения дуги. Таким образом, после возбуждения сварочная дуга горит в флюсовом пузыре. Во флюсовом пузыре парами и газами создается давление порядка 0,5 — 0,9 кПа. Давление столба дуги, газов и паров металла, находящихся в пузыре, способствует вытеснению жидкого металла из-под основания сварочной дуги, в результате чего дуга заглубляется в основной металл.

Флюсовый пузырь предупреждает потери металла на угар и разбрызгивание. Повышение величины сварочного тока увеличивает глубину проплавления и коэффициент наплавки, а следовательно, увеличивается количество расплавленного электродного металла. Стабильность горения дуги под флюсом зависит от соотношения между количеством расплавляемого электродного металла и количеством поступающего в сварочную дугу электродного металла. При увеличении скорости передвижения сварочной дуги под флюсом уменьшаются глубина проплавления, ширина и высота шва, что объясняется уменьшением количества тепла дуги, вводимого на единицу протяженности сварного шва. Если оставить постоянными скорость сварки, величину сварочного тока, то при увеличении напряжения на сварочной дуге, горящей под флюсом, увеличивается длина дуги, что приводит к ее подвижности. Сварочная дуга под флюсом может протекать как при использовании переменного тока, так и постоянного. В свою очередь сварочная дуга постоянного тока может быть прямой или обратной полярности. Слой нерасплавленного флюса мешает газовому пузырю разорваться.

Повышение величины сварочного тока увеличивает глубину проплавления и коэффициент наплавки, а следовательно, увеличивается количество расплавленного электродного металла. Стабильность горения дуги под флюсом зависит от соотношения между количеством расплавляемого электродного металла и количеством поступающего в сварочную дугу электродного металла. При увеличении скорости передвижения сварочной дуги под флюсом уменьшаются глубина проплавления, ширина и высота шва, что объясняется уменьшением количества тепла дуги, вводимого на единицу протяженности сварного шва. Если оставить постоянными скорость сварки, величину сварочного тока, то при увеличении напряжения на сварочной дуге, горящей под флюсом, увеличивается длина дуги, что приводит к ее подвижности. Сварочная дуга под флюсом может протекать как при использовании переменного тока, так и постоянного. В свою очередь сварочная дуга постоянного тока может быть прямой или обратной полярности. Слой нерасплавленного флюса мешает газовому пузырю разорваться. Когда слой флюса прорывается и наружу выходит газ, то это указывает на недостаток флюса. При сварке дугой, горящей под флюсом, применяют большую плотность тока, чем при ручной дуговой сварке штучными электродами. Это объясняется тем, что в первом случае расстояние от токоподводящего мундштука до сварочной дуги не превышает 60—100 мм. Поэтому меньше теряется тепла за счет излучения, а дуга под флюсом является более сосредоточенным источником, чем открытая дуга. В то же время температура дугового промежутка практически не увеличивается из-за больших затрат энергии на плавление и испарение металла и флюса. При увеличении давления в газовом пузыре за счет давления слоя флюса возрастает и плотность тока. Давление газов изменяется почти пропорционально сварочному току.

Когда слой флюса прорывается и наружу выходит газ, то это указывает на недостаток флюса. При сварке дугой, горящей под флюсом, применяют большую плотность тока, чем при ручной дуговой сварке штучными электродами. Это объясняется тем, что в первом случае расстояние от токоподводящего мундштука до сварочной дуги не превышает 60—100 мм. Поэтому меньше теряется тепла за счет излучения, а дуга под флюсом является более сосредоточенным источником, чем открытая дуга. В то же время температура дугового промежутка практически не увеличивается из-за больших затрат энергии на плавление и испарение металла и флюса. При увеличении давления в газовом пузыре за счет давления слоя флюса возрастает и плотность тока. Давление газов изменяется почти пропорционально сварочному току.

МЕТАЛЛУРГИЯ СВАРКИ ПОД ФЛЮСОМ

Флюсы для автоматической и полуавтоматической сварки по способу производства разделяются на плавленые и неплавленые (керамические). Плавленые флюсы— это искусственно приготовленные силикаты сложного состава с добавкой фтористых солей, сплавленные в электрических или пламенных печах и измельченные после сплавления в крупку до определенной грануляции. При сварке легированных сталей применяют флюсы, не содержащие кремнезема и построенные в основном на фтористых солях (CaF2, NaF и др.) с добавлением прочных окислов (CaO, MgO, А120з). Керамические флюсы — механическая смесь порошкообразных компонентов, связанных между собой раствором или спеканием и раздробленная в виде крупки до определенной грануляции.

При сварке легированных сталей применяют флюсы, не содержащие кремнезема и построенные в основном на фтористых солях (CaF2, NaF и др.) с добавлением прочных окислов (CaO, MgO, А120з). Керамические флюсы — механическая смесь порошкообразных компонентов, связанных между собой раствором или спеканием и раздробленная в виде крупки до определенной грануляции.

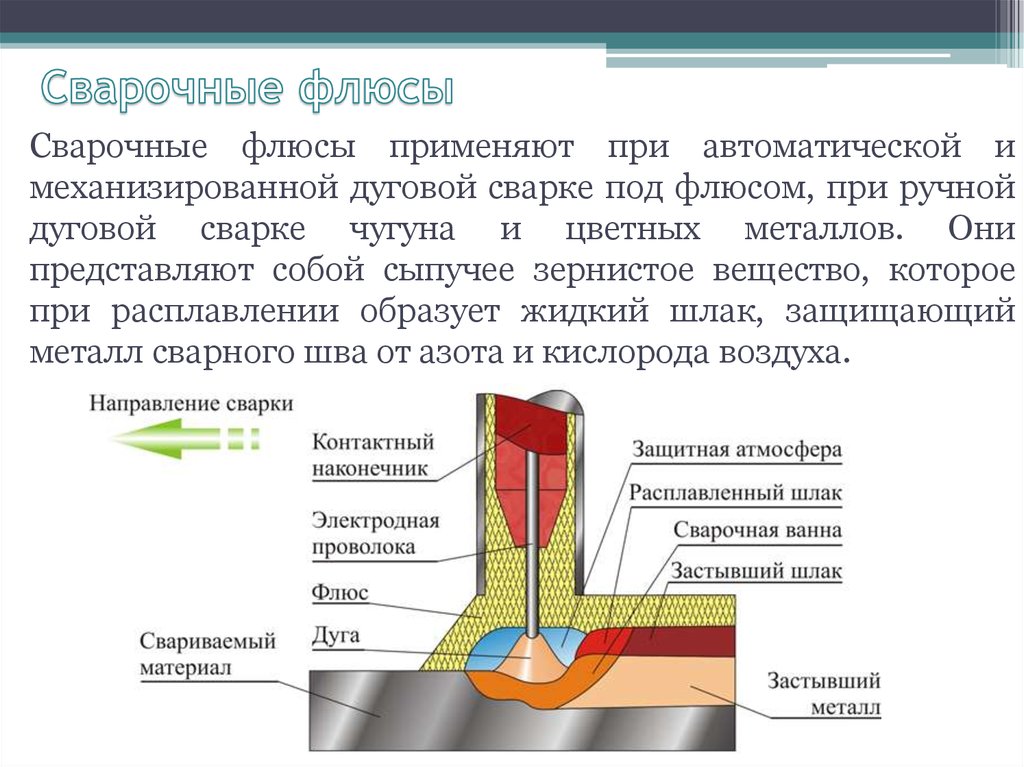

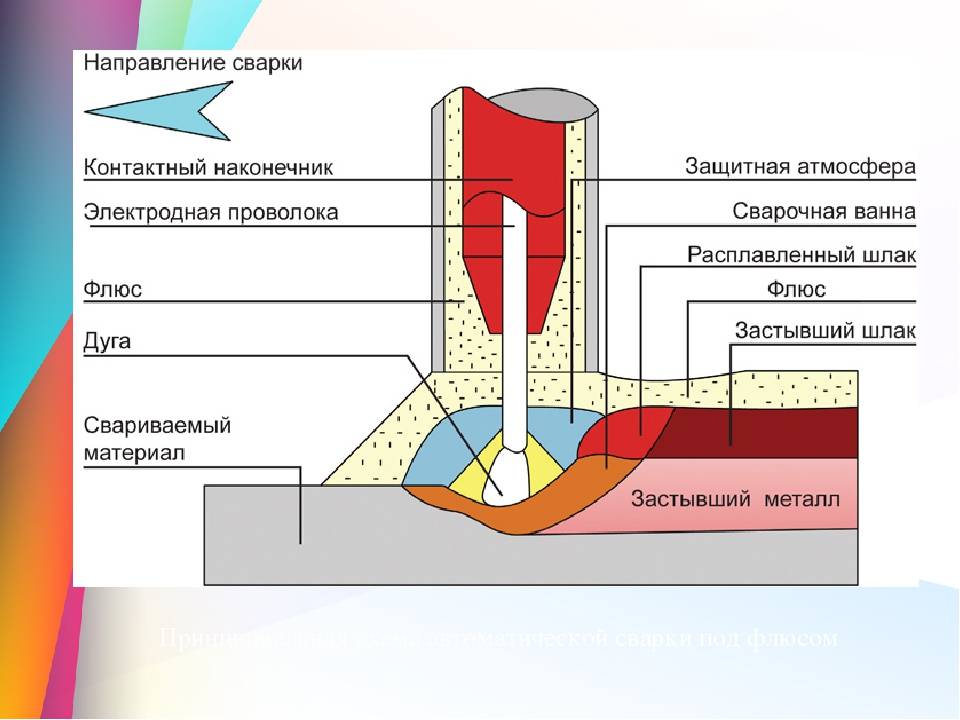

При полуавтоматической и автоматической сварке сталей флюсы защищают жидкий металл в зоне дугового разряда от влияния кислорода и азота воздуха, химически воздействуют с жидким металлом, а также легируют сварочную ванну. Защитные свойства флюса зависят от его физического состояния (стекловидный или пемзовидный) и грануляции. В зависимости от химического состава флюса и сварочной ванны флюс либо вступает в химическое взаимодействие с жидким металлом, либо остается пассивным.

Флюсы — силикаты в своем составе, имеют два типа окислов: основные и кислотные, поэтому носят основной или кислотный характер. Основные флюсы обычно применяются при сварке легированных сталей, когда кремневосстановительный процесс отрицательно влияет на формирование сварного шва.

При сварке под флюсом имеется три фазы: шлаковая (флюсовая), газовая и металлическая. Между этими фазами в процессе горения сварочной дуги под флюсом происходят обменно-восстановительные реакции.

В наиболее горячей части сварочной ванны на границе раздела между металлической н шлаковой фазами протекает реакция (SiO2) + 2Fe = 2(FeO) + [Si].

Круглые скобки () обозначают, что соединение находится в виде шлака, а квадратные [] — элемент растворен в расплавленном металле сварочной ванны. Эта реакция протекает в том случае, если концентрация кремнекислоты во флюсе будет высокой при низкой концентрации закиси железа (FeO) в нем, и низкой концентрации кремния в сварочной ванне. Закись железа, образующаяся по приведенной реакции, преимущественно переходит в шлак и частично в металл, следовательно металл шва обогащается одновременно кремнием и кислородом (закисью железа). При этом следует отметить, что повышение кислотности флюса может привести к высокому содержанию в сварочной ванне кремния, который восстановился из флюса. Приведенная реакция имеет очень важное значение в тех случаях, когда производится сварка низкоуглеродистых кипящих сталей. Наличие кремния в жидком металле, восстановленного из флюса, не менее 0,2 %, позволяет ликвидировать и подавить развитие в кристаллизующейся части сварочной ванны реакции образования СО и получить плотный шов.

Приведенная реакция имеет очень важное значение в тех случаях, когда производится сварка низкоуглеродистых кипящих сталей. Наличие кремния в жидком металле, восстановленного из флюса, не менее 0,2 %, позволяет ликвидировать и подавить развитие в кристаллизующейся части сварочной ванны реакции образования СО и получить плотный шов.

Отрицательной стороной реакции является засорение сварного шва силикатными включениями. Наличие высокой концентрации закиси марганца (МnО) во флюсе и низкой концентрации закиси железа в нем, на границе между металлической и шлаковой фазами протекает реакция восстановления (окисления) марганца (МnО) + Fеж = (FeO) + [Mn].

Восстановлению марганца способствует высокая концентрация МnО во флюсе, повышение основности флюса и низкое содержание окислов железа во флюсе, следовательно, при малых концентрациях МnО во флюсе происходит окисление марганца, а при достаточно высокой концентрации его восстановление. Восстановление марганца из флюса содействует повышению концентрации закиси железа в системе металл — шлак и, следовательно, некоторому окислению жидкого металла в зоне плавления.

Развитию кремне- и марганцевовосстановительных реакций способствует тот флюс, который является химически активным к расплавленному металлу сварочной ванны. В этом случае происходит окисление углерода, при котором следует учитывать два обстоятельства:

1) окисление углерода, происходящее в высокотемпературной части сварочной ванны, приводит к раскислению жидкого металла;

2) окисление углерода, совершающееся в кристаллизующейся части сварочной ванны, способствует образованию пор в металле шва.

С целью погашения образования реакции окисления углерода в кристаллизующейся части сварочной ваяны, необходимо в ней иметь определенное содержание кремния (не ниже 0,1%), позволяющее получить плотный шов.

В сварочных флюсах содержится некоторое количество (до 0,15%) серы, которая является одной из наиболее вредных примесей в металле шва. Сера, в зависимости от условий, переходит из флюса в металл, или наоборот. Благоприятные условия перехода серы в металл шва (сварочную ванну) бывают тогда, когда она находится во флюсе в виде сульфида железа — FeS, который хорошо растворяется в жидком железе. Во флюсах, имеющих высокое содержание марганца, сера бывает связана в сульфид марганца (MnS), которая плохо растворяется в железе. В сварочной ванне возможны следующие химические реакции (MnS) + Feж = [FeS] + [Mn], (MnS) + [FeO] = [FeS] + [МnО]. Превращение MnS в FeS в сварочной ванне происходит тогда, когда созданы окислительные условия и наличие малой концентрации марганца в металле. Торможению процесса превращения MnS и FeS способствует высокая концентрация марганца в металле и закиси марганца (МnО) в шлаке.

Во флюсах, имеющих высокое содержание марганца, сера бывает связана в сульфид марганца (MnS), которая плохо растворяется в железе. В сварочной ванне возможны следующие химические реакции (MnS) + Feж = [FeS] + [Mn], (MnS) + [FeO] = [FeS] + [МnО]. Превращение MnS в FeS в сварочной ванне происходит тогда, когда созданы окислительные условия и наличие малой концентрации марганца в металле. Торможению процесса превращения MnS и FeS способствует высокая концентрация марганца в металле и закиси марганца (МnО) в шлаке.

Сульфид железа FeS является вредной примесью в металле шва. В период кристаллизации сульфид железа образует в междендритных пространствах легкоплавкую эвтектику FeS·Fe (температура плавления около 940°С), способствующую образованию горячих трещин.

В процессе сварки под высокомарганцовистыми флюсами фосфор переходит из флюса в металлическую ванну. Этот процесс происходит тем полнее, чем выше кислотность флюса. Содержание фосфора в металле шва снижает его ударную вязкость. Находящаяся на поверхности свариваемых кромок ржавчина или окалина служит причиной возникновения пор в металле сварного шва.

Находящаяся на поверхности свариваемых кромок ржавчина или окалина служит причиной возникновения пор в металле сварного шва.

ТЕХНИКА ПОЛУАВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ

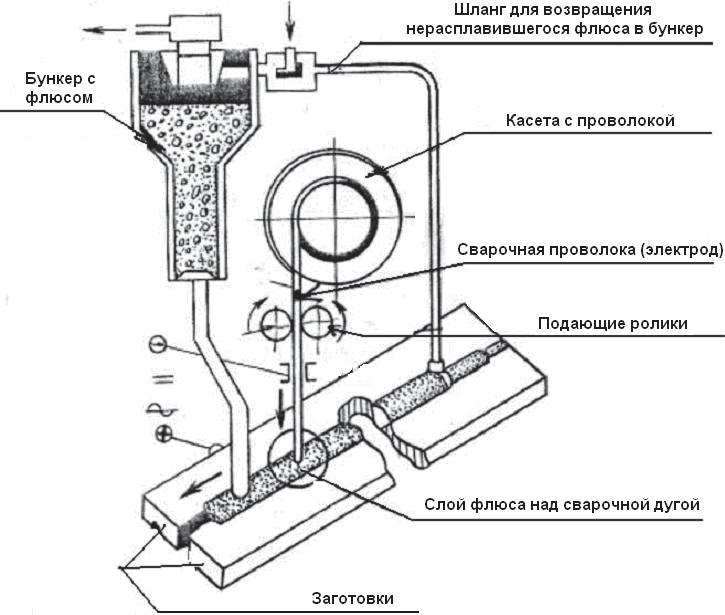

При полуавтоматической сварке под флюсом (рис. 2) сварочная проволока малого диаметра из кассеты 1 по специальному гибкому шлангу 2 передвигается подающим механизмом 3 к держателю 4, из которого она поступает в зону сварки. Сварочный ток подводится к держателю через гибкий шланг 2. Флюс в зону сварки подается либо пневматически сжатым воздухом по шлангу, либо за счет собственного веса из воронки держателя 4.

В процессе сварки сварщик перемещает держатель полуавтомата вручную вдоль линии шва. Полуавтоматической сваркой под флюсом можно выполнять различные типы сварных соединений (рис. 3).

Рис. 2. Схема поста полуавтоматической сварки под флюсом: 1 — кассета подающего механизма; 2 — гибкий шланг для подачи электродной проволоки; 3 — ролики подающего механизма; 4 — держатель; 5 — подающий механизм; 6 — аппаратный ящик с оборудованием полуавтомата; 7 — сварочный трансформатор. |

Рис. 3. Схема полуавтоматической сварки под флюсом: а — стыковых швов; б — в положении «в ложечку», в — тавровых швов; г — нахлёстных швов. |

Рис. 4. Схема полуавтоматической сварки под флюсом: а — на медной или стальной подкладке; б — при соединении «в замок»; в — на флюсовой подушке; 1 — резиновый шланг; 2 — флюс; 3 — изделие. |

При полуавтоматической сварке для получения качественных сварных швов применяют флюс более мелкой грануляции, чем при автоматической сварке под флюсом. Полуавтоматическую сварку под флюсом выполняют по ручной подварке, на стальной и медной подкладках, на флюсовой подушке и на весу.

Полуавтоматическую сварку по ручной подварке применяют в тех случаях, когда полуавтоматическая подварка невозможна, например, при сварке кольцевых швов цилиндрических изделий небольшого диаметра.

Медную удаляемую подкладку (рис. 4, а) применяют при сварке тонких листов, при этом требуется достаточно точная сборка и надежное прижатие кромок к медной подкладке по всей длине шва (максимальный зазор 0,25 — 0,5 мм). Для получения валика в зоне корня шва в медной подкладке делают канавку, иногда ее засыпают флюсом.

4, а) применяют при сварке тонких листов, при этом требуется достаточно точная сборка и надежное прижатие кромок к медной подкладке по всей длине шва (максимальный зазор 0,25 — 0,5 мм). Для получения валика в зоне корня шва в медной подкладке делают канавку, иногда ее засыпают флюсом.

Стальную остающуюся подкладку (см. рис. 4, а) применяют при сварке тонких листов, причем допускается большой зазор между стыкуемыми элементами, чем при сварке на медной подкладке, а зазоры между подкладкой и изделием должны быть не больше 1 мм. Разновидностью сварки на остающейся стальной подкладке является сварка в замок (рис. 4, б), которая применяется при наложении кольцевых швов на толстостенных цилиндрах малого диаметра.

При использовании флюсовой подушки (рис. 4, в) требуется меньшая точность сборки, чем при сварке на медной подкладке; хорошие результаты получаются как при однопроходной сварке с полным проваром всей толщины листа, так и при подварке с обратной стороны двустороннего стыкового шва. Для полуавтоматической сварки под флюсом применяются полуавтоматы ПШ-5, ПДШМ-500 и др.

Для полуавтоматической сварки под флюсом применяются полуавтоматы ПШ-5, ПДШМ-500 и др.

Что такое субдуговая сварка и какое оборудование мне нужно?

Объяснение процесса сварки под флюсом

Проще говоря, что такое поддуговая сварка?

SAW представляет собой процесс дуговой сварки, создаваемый пропусканием электричества через постоянно подаваемую плавящуюся проволоку, находящуюся в контакте со свариваемым изделием, в результате чего возникает дуга, которая, в свою очередь, создает достаточно тепла для расплавления проволоки и сварного соединения. Эта дуга защищена добавлением порошкообразного гранулированного флюса, который вводится отдельно в область дуги. Покрытие потока погружает дугу, отсюда и название.

Вероятно, это наиболее последовательная и воспроизводимая форма дуговой сварки. Стабильны как по свойствам сварного шва, так и по внешнему виду. Если выполняемая работа подходит для процесса, она также высокопроизводительна и проста в эксплуатации.

Он заключается в плавлении расходуемой проволоки/электрода через порошкообразный «пескообразный» флюс, как правило, с помощью механических автоматизированных средств. Есть довольно много вариаций на эту тему, но основы остаются прежними. Этот флюс можно использовать для придания формы сварному шву, защиты его от атмосферы и даже для легирования сварного шва.

Этот процесс подходит только для сварки в плоском или высоковольтном положении, и для оправдания первоначальных затрат должно быть «много» одинаковых или подобных изделий. В то время как положение сварки плоское, сварной шов может быть представлен либо в виде пластины, либо в виде кольцевого сварного шва «трубы».

ПРЕДУПРЕЖДЕНИЕ. Очень распространено заблуждение, что дуговая сварка под флюсом выполняется под водой, будь то море или озеро. Обычно это называется подводной сваркой, и это совершенно другой процесс сварки.

Какое оборудование необходимо для субдуговой сварки?

Источник сварочного тока

Блок подачи проволоки с блоком управления

Система механизированного перемещения

Бункер для флюса

Источник питания

В идеале сварочный выпрямитель на 600 А + сварочный выпрямитель со 100% рабочим циклом. Наиболее распространена установка на 1000А.

Наиболее распространена установка на 1000А.

Сварку под флюсом лучше всего проводить без останова, поэтому последнее, что вам нужно, — это термическая резка посередине шва.

Было бы также полезно переключаться с DC+ на DC- и CC или CV.

Механизм подачи проволоки и блок управления

Блок, контролирующий WFS (скорость подачи проволоки) / ток и напряжение. Предпочтение отдается мощному блоку, так как может потребоваться подача проволоки диаметром 4 мм.

Также будет сварочная головка, которая направляет проволоку и проводит ток.

Могут быть другие насадки, такие как устройство для выпрямления проволоки, помогающее подавать проволоку большого диаметра

Механизированное перемещение

Дуговая сварка под флюсом (SAW) в основном представляет собой механизированный процесс, поэтому, помимо самого необходимого для сварки, вам потребуется оборудование для представления сварного шва на изготовление.

Наиболее распространенными являются сварочный трактор, балка, несущая тележку, или колонна и стрела с фиксированной головкой или тележкой.

В основном некоторая форма механизированного перемещения вдоль сварного шва.

Механизированный проезд с использованием трактора SubArc

Самоходный трактор перемещается вдоль свариваемого стыка по рельсам или оператором.

На тракторе находятся органы управления, катушка с проволокой и бункер с флюсом.

На этом изображении показан трактор ESAB для поддуговой сварки с органами управления и бункером для флюса.

Механизированное перемещение

Сварщик колонны и стрелы

Колонна и стрела, вероятно, наиболее распространенная установка, с которой вы столкнетесь. Колонна — это вертикальная балка, а стрела — горизонтальная.

Стрела может нести сварочную головку и перемещаться вдоль сварного шва, или ее можно расположить над сварным швом, а ходовая тележка (которая перемещается вдоль неподвижной стрелы) может наплавлять сварной шов.

Его также можно позиционировать статически, а свариваемый объект перемещать под ним с помощью сварочного позиционера или комплекта вращателей.

Аппарат для сварки колонн и стрел выше имеет сварочную головку, закрепленную на стреле. Используя эту настройку, стрела будет двигаться вдоль линии сварки.

Передвижная тележка, такая как на изображении ниже, также может быть прикреплена к стреле или к балке.

Содержит сварочную головку и бункер для флюса.

Здесь показана система сварки балок ESAB . Аппараты для сварки продольных швов также могут быть оснащены поддуговыми системами.

Бункер для флюса

Вам нужен способ подачи гранулированного флюса в зону сварки. Бункер с гравитационной подачей или контейнер с подачей воздуха под давлением являются наиболее распространенными методами.

Существуют и другие, более сложные способы, включающие вакуумный сбор, фильтрацию, магнитную очистку и переработку, но для того, чтобы это стало экономически целесообразным, необходимо использовать большое количество того же флюса.

Какие материалы можно сваривать под флюсом?

Практически все стали и никелевые сплавы можно сваривать с использованием процесса поддуговой сварки.

Стали, включая мягкие, низколегированные, нержавеющие стали и сплавы с высоким содержанием никеля, такие как марки Hastelloy и марки Inconel.

Может использоваться для соединения этих сплавов или для плакирования аналогичным или другим сплавом.

SAW можно использовать для сварки твердого или коррозионностойкого слоя на пластину из мягкой стали или даже из нержавеющей стали или ремонтируемую деталь (например, валки). стальной лист или плита толщиной менее 10 мм.

Нержавеющая сталь деформируется легче и намного больше, чем мягкая сталь, но если сварка выполняется очень быстро, ее можно практически исключить.

При выборе настроек в первую очередь следует учитывать скорость движения.

Дуга под флюсом не может использоваться для сварки алюминия или других цветных металлов, поскольку необходимый тип флюса невозможно произвести в виде флюса SAW.

Какие сварочные материалы необходимы и почему?

Проволока

Проволока состоит из тянутых сплошных проволок или заполненных трубчатых проволок (порошковые проволоки).

Тянутые сплошные проволоки обычно производятся диаметром от 1,6 мм до 6 мм, а трубчатые часто диаметром 2,4, 2,8 и 3,2 мм. Проволока

обычно поставляется на катушках по 25 кг, но также может быть упакована в барабаны весом около 250 кг или для более крупных пользователей на крестовинах, перевозящих более 1 тонны.

Во многих случаях провод не соответствует составу используемой пластины.

Часто это происходит из-за того, что свойства листа сильно зависят от обработки и термической обработки, которые невозможны для металла сварного шва.

Следовательно, сварной шов должен соответствовать физическим свойствам в «литом» состоянии.

Это неизменно приводит к тому, что химический состав сварного шва отличается от состава листа, иногда значительно отличающегося.

Это наиболее распространено при сварке сталей HSLA (высокопрочных низколегированных), поэтому крайне важно проконсультироваться с производителем и проверить сварные швы до начала изготовления.

Многопроволочная сварка

Наиболее распространенные многопроволочные методы сварки под флюсом известны как тандемная или двойная сварка.

Тандем использует 2 провода, один перед другим, используя 2 разных источника питания, часто один постоянный ток, за которым следует дуга переменного тока, это предотвращает взаимодействие между магнитными полями, вызывающее несогласованность сварных швов

Двойной использует 2 провода, часто относительно небольшие (1,6 или 2 мм), подается через контактный наконечник с двумя отверстиями и питается от одного источника питания.

Это наиболее распространенная многопроволочная проволока, которая может быть очень полезна при выполнении больших угловых сварных швов, когда одна проволока формирует нижнее плечо, а другое — верхнее.

Существуют очень специфические приложения, в которых используется несколько проводов (до 5) или предварительно сформированные полосы различной ширины и толщины, однако они очень индивидуальны и должны быть тщательно изучены, прежде чем рассматривать их.

Флюс

Флюсы обладают различными свойствами, но главное из них — препятствовать загрязнению металла шва атмосферными воздействиями.

Атмосфера содержит примерно 70% азота, поэтому основное беспокойство вызывает азот. Азот охрупчивает сталь на гораздо меньших уровнях, чем это необходимо для образования пористости.

Азот легко поглощается расплавленной сталью, которая может охрупчиваться до появления каких-либо видимых признаков (например, пористости).

Какой флюс выбрать?

Флюсы для мягкой и низколегированной стали

Флюсы в основном нейтральны по отношению к сплавам, поскольку они существенно не изменяют состав металла сварного шва по сравнению с составом сварочной проволоки.

Кислотный рутил часто добавляет небольшие проценты Mn/Si, по этой причине некоторые из них часто указываются как ограниченно проходимые.

Добавление Mn/Si накапливается проход за проходом и в конечном итоге может оказаться слишком высоким, что приведет к хрупкому сварному шву. Доступны флюсы

SAW с различными свойствами, однако существует 3 распространенных типа: кислотно-рутиловый, полуосновной и полностью основной.

Очень похоже на флюсовое покрытие электродов ММА. Говоря языком ММА, у вас есть аналог E6013, E7018 и E7016.

Первым выбором является Acid Rutile , так как этот тип флюса является наиболее щадящим с точки зрения внешнего вида сварного шва, и он выдерживает самый широкий диапазон настроек, при этом обеспечивая прочный сварной шов. Шлак также будет легко отделяться.

Если по какой-либо причине, обычно металлургической, кислотный рутил не подходит, следующим сортом является Semi-Basic , однако то, что вы получаете в механических свойствах, вы теряете во внешнем виде, выходе шлака и универсальности параметров.

Если работа связана с сильными нагрузками или критически важным соединением, вам может понадобиться использовать флюс Fully-Basic , но его сложнее всего настроить, и может возникнуть проблема с выделением шлака.

Под основным мы подразумеваем химически основной или щелочной альтернативный термин.

Существуют и другие флюсы, но обычно они предназначены для конкретного применения. Всегда лучше обратиться за консультацией к нам или производителю.

Всегда лучше обратиться за консультацией к нам или производителю.

Как определить тип флюса

Много лет назад Тэд Боничевски разработал числовой индекс для классификации флюсов по их химической основности (щелочности).

В листе технических данных обычно указывается порядковый номер.

Кислотный рутиловый флюс менее 0,9 Полностью основной флюс 3,0 и выше Полуосновной флюс обычно составляет от 2 до 2,5

Использование того же состава проволоки, но увеличение основности флюса снижает содержание кислорода в металле сварного шва, что улучшит результаты испытания по Шарпи с V-образным надрезом или сохранит их при более низких температурах.

Таким образом, можно использовать одну проволоку для различных марок стали CMn, меняя флюс, или же можно использовать один флюс и менять проволоку.

Какие флюсы для нержавеющей стали и никелевых сплавов?

Большинство производителей выпускают флюс, специально предназначенный для высоколегированных сплавов, таких как нержавеющие стали и никелевые сплавы.

Эти сплавы ведут себя по-разному в расплавленном состоянии, поэтому флюс предназначен для поддержания внешнего вида валика и предотвращения прилипания шлака.

347 или любой подшипниковой стали Nb, как известно, трудно удалить шлак.

В металлургии полуосновной флюс обеспечивает очень прочный и чистый шов, но внешний вид может быть не таким хорошим, как у специального флюса для нержавеющей стали, а удалить шлак практически невозможно.

Для специальных применений доступны флюсы, которые могут компенсировать потери определенных элементов.

Например, компенсирующий флюс Cr можно использовать на нержавеющих сталях. Cr может улетучиваться дугой, и эти потоки заменят потерянный Cr.

Шлак на сварных швах из нержавеющей стали иногда отлетает во время охлаждения.

В этот момент шлак может быть очень горячим и вызывать ожоги, поэтому следует соблюдать осторожность, пока сварной шов не остынет.

Используемые методы производства флюса. Сплавленный или агломерированный?

Возможно, вы слышали о плавленых и агломерированных флюсах. Имеется в виду способ изготовления.

Имеется в виду способ изготовления.

Плавленые флюсы плавятся в печи, отливаются в чушки и измельчаются/просеиваются по размеру.

Агломераты смешиваются с совместимым «клеем» и выпекаются (значительно ниже точки плавления), затем измельчаются и просеиваются.

В наши дни плавленые флюсы встречаются редко, поэтому их вряд ли можно рассматривать.

Любой нерасплавленный флюс может быть использован повторно или переработан при условии, что он не загрязнен другими добавками.

Иногда существуют тонкие или грубые версии стандартного флюса.

Чем грубее флюс, тем лучше возможность вторичной переработки, а мелкий флюс может выдерживать более высокие токи, но имеет ограниченную возможность вторичной переработки.

Преднамеренные добавки, такие как железный порошок (для повышения производительности) или карбид хрома (для получения износостойкой пластины с твердой поверхностью), повлияют на флюс, поэтому любая переработка становится затруднительной.

Какие настройки необходимы для сварки SA?

Переменные процесса:

Ток

Напряжение

Скорость перемещения

CV или CC

ESO (электрический вылет)

DC+ / DC- или AC

Ток

Управляет скоростью наплавки и проникновение.

Большинство устройств подачи проволоки регулируют скорость подачи проволоки и автоматически выбирают ток, необходимый для расплавления проволоки на этой скорости.

ESO также имеет влияние.

Обычно SAW использует более высокие токи, чем все другие дуговые процессы. Как правило, следующие настройки являются типичными.

Диаметр проволоки. ТИПОВОЙ (50 A/мм2)

2,4 мм 250–600 230 90 025 3,2 мм 300–750 400

4 мм 400–800 620

5 мм 450–1150 980

ВНИМАНИЕ! Совет по выбору правильная настройка для сварки с субдугой

Хорошим практическим правилом является вычисление площади поперечного сечения провода (сплошного) и умножение на 50

2,4 мм csa 4,52 мм2 4 мм csa 12,5 мм2

Таким образом, 4-мм провод почти в 3 раза больше, чем 2,4-мм, поэтому необходимый ток будет в 3 раза выше

Почему важно напряжение?

Напряжение контролирует распространение или ширину сварного шва, и при любом заданном увеличении WFS напряжение будет расширять сварной шов.

Слишком низкое напряжение приведет к опрокидыванию на краю, а слишком высокое может привести к подрезке и способствовать прилипанию шлака.

Наиболее распространенный диапазон напряжения составляет от 25 до 35 вольт.

Что такое скорость движения?

Скорость, с которой движется сварочная головка.

При прочих равных условиях уменьшение скорости перемещения увеличивает размер валика и проплавление.

Увеличение скорости движения приведет к обратному результату.

Слишком медленная работа может привести к перекатыванию сварного шва, что приведет к ухудшению провара.

Должен ли я использовать CV или CC и ESO?

Постоянное напряжение CV

CV регулирует напряжение при постоянной настройке.

Потребляемый ток задается WFS (на блоке подачи проволоки) и электрическим вылетом (расстояние между контактным наконечником и заготовкой).

При постоянном ESO ток будет оставаться постоянным, но если ESO приблизится, ток увеличится или уменьшится при удалении друг от друга.

Таким образом, скорость наплавки постоянна, но с переменным проникновением.

ESO следует устанавливать последовательно от стыка к стыку (обычно от 25 до 40 мм).

Напряжение, при прочих равных условиях, растянет сварной шов в стороны.

CV наиболее часто используется при диаметрах проводов до 3,2 мм включительно

Постоянный ток CC

В этом режиме WFS является постоянным, но напряжение будет меняться при изменении ESO.

На проволоках меньшего диаметра это может привести к изменению ширины сварного шва, тем не менее, толстый шов выиграет от более медленных колебаний фиксированного тока.

Таким образом, CC используется для сварки диаметром 4 мм и более, где профиль сварного шва будет лучше, чем CV.

В некоторых примерах при использовании проволоки диаметром 3,2 мм профиль борта может улучшиться, если изменить его с CV на CC.

Если используется 3,2 мм на CV, а кромки сварного шва неравномерны и волнистые, изменение на CC может решить проблему. Увеличение ESO уменьшит ток.

Увеличение ESO уменьшит ток.

Это происходит из-за нагревательного эффекта I2R (подобного электрическому огневому элементу), предварительно нагревающего проволоку и, следовательно, уменьшающего энергию, необходимую для плавления проволоки.

Обратите внимание, это снижение энергии также уменьшит проникающую способность.

Обычная настройка ESO составляет от 25 до 30 мм.

DC+ / DC- или AC

DC+ является обычным режимом, однако DC- можно использовать для плакирования.

DC- обеспечивает меньшее проплавление, поэтому металл шва остается на поверхности.

Объедините DC- с длинным ESO и достижимо значительное увеличение скорости осаждения.

AC в основном используется для многопроводных приложений, но в некоторых очень современных устройствах используется переменный ток для одножильного провода

Что такое наплавка дуговой сваркой под флюсом?

Плакирование – это приваривание слоя другого материала к поверхности более дешевого материала.

Снижает стоимость материала или позволяет использовать сплав, не подходящий в чистом виде.

Современные методы, в основном TIG с горячей проволокой, почти исключили SAW из плакирования для обеспечения коррозионной стойкости.

Поэтому облицовка обычно наплавляется твердым сплавом. Многие сварные плакированные листы с твердым покрытием покрываются карбидом хрома.

Часто проволоку из мягкой стали осаждают через слой порошка CrC, но добавление флюса улучшит внешний вид.

Существует два распространенных метода: нанесение покрытия на плоскую пластину или нанесение покрытия на пластину, свернутую в цилиндрическую форму и прикрепленную к барабану.

Где применяется наплавка дуговой сваркой под флюсом?

Плакирование в основном выполняется для добавления твердого износостойкого слоя на лист из мягкой стали. Часто продается в стандартных формах, где указаны размер пластины и толщина слоя.

Существует множество различных химических составов, но наиболее распространенным является карбид хрома (CrC), состав которого составляет приблизительно 30 % хрома и 5 % углерода.

Производится путем сварки проволоки из мягкой стали через слой порошка CrC, нанесенного на поверхность листа перед сваркой. Часть CrC расплавится и сформирует твердый слой, в то время как избыток пойдет на переработку. Поверхность этих сварных швов обычно шероховатая и неизменно покрыта трещинами поперек сварного шва, известными как контрольные трещины.

Они не вредны и действительно помогают при последующем формовании.

Слой с высоким содержанием хрома нельзя разрезать кислородно-ацетиленовым или пропановым, поэтому используется либо дуговая резка, либо плазменная резка.

На этой фотографии показана плоская сварная изнашиваемая пластина. Швы широкие из-за колебаний сварочной головки, и для поддержания плоскостности необходимы зажимы.

Метод скрученных банок является очень успешным и воспроизводимым способом изготовления износостойких пластин, однако наплавку можно выполнять в плоском положении.

Плоская сварка деформирует пластину больше, чем сварка в рулонах.

Сварные швы должны быть уложены поперек пластины, и ее нужно будет удерживать очень прочными зажимами.

Процесс сварки под флюсом Вопросы и ответы

Кто производит оборудование для дуговой сварки под флюсом?

Вероятно, основными и признанными производителями сварочного оборудования под флюсом являются Lincoln Electric, Miller, ESAB, Gullco, SAF Air-Liquide. Однако оборудование для позиционирования производится инженерами-специалистами, такими как Pema, Red D Arc, Key Plant, Bode.

Оборудование для пилы от ведущих производителей неизменно высокого качества и предназначено для тяжелых условий эксплуатации, поэтому прослужит очень долго. Поэтому бывшее в употреблении оборудование можно смело покупать у дилеров подержанного оборудования. Есть также ряд компаний, которые арендуют и нанимают установки SAW.

Преимущества и недостатки SAW

Преимущества

Качество сварки Повторяемость Скорость

Недостатки

Используется только плоский или HV

Затраты……. требуется многократное повторение заданий для оправдания

требуется многократное повторение заданий для оправдания

Является ли SAW автоматическим?

Его можно использовать «в руках», но поскольку дуга скрыта под слоем флюса, удерживать направление очень сложно. Следовательно, он почти полностью механизирован, и это может быть что угодно, от небольшого тягача до крупного завода по производству облицовки.

В каких отраслях промышленности применяется субдуговая сварка?

Судостроение

Морские ветряные турбины

Наплавка

Стальные балки

Котлы

Сборные балки для мостов

Если вы хотите узнать больше о сварке под флюсом процесса нет лучшего места, чем Институт сварки в Кембридже , Англия. Вы найдете так много ресурсов по SAW и любой другой технике или применению сварки или соединения.

У ведущих производителей также есть много полезных страниц, посвященных процессу и оборудованию, оборудованию ЭСАБ для поддуговой сварки, а также Lincoln Electric, которые подготовили PDF-файл, чтобы дать вам гораздо более глубокие знания. Обе марки постоянно продаются из нашего ассортимента оборудования для субдуговой сварки.

Обе марки постоянно продаются из нашего ассортимента оборудования для субдуговой сварки.

ДУГОВАЯ СВАРКА ПОД ФЛЮСОМ ИДЕАЛЬНА ДЛЯ ВАШЕГО ПРОЕКТА?

Прежде чем выбрать какой-либо из сварочных процессов, важно проанализировать сложность и объем свариваемых деталей, время, которое у вас есть, и инвестиции, которые вы готовы сделать. Мы можем помочь вам выбрать лучшее решение для ваших инвестиций.

Повышение безопасности при дуговой сварке под флюсом!

Процессы дуговой сварки под флюсом (SAW) обычно выполняются как автоматические или полуавтоматические процессы с автоматическими системами подачи флюса. Автоматизация процесса поддуговой сварки дает изготовителю ряд отличительных преимуществ, таких как более высокое качество, более высокая производительность и, конечно же, гораздо более высокая производительность в процессе изготовления.

Автоматическую сварку под дугой можно выполнить, перемещая заготовку под сварочную головку или перемещая сварочную головку над неподвижной заготовкой. Однако, независимо от того, насколько процесс автоматизирован, оператору по-прежнему важно иметь представление о процессе сварки и видеть параметры сварки (такие как скорость подачи проволоки, ток и напряжение дуги, скорость перемещения и вылет) для обеспечения достаточной эффективности процесса сварки.

Однако, независимо от того, насколько процесс автоматизирован, оператору по-прежнему важно иметь представление о процессе сварки и видеть параметры сварки (такие как скорость подачи проволоки, ток и напряжение дуги, скорость перемещения и вылет) для обеспечения достаточной эффективности процесса сварки.

Если какой-либо параметр выходит из-под контроля, важно, чтобы оператор мог видеть процесс, чтобы внести коррективы до того, как качество сварки ухудшится.

Традиционно оператор сварки должен находиться рядом со сварочной головкой, чтобы иметь возможность надлежащим образом видеть сварочную головку и манипулировать ею. Однако такая непосредственная близость к сварочной головке часто подвергает оператора риску и/или крайнему дискомфорту. Это связано с часто встречающимися условиями, такими как:

- Оператор должен сидеть высоко над землей, чтобы следить за сварным сосудом высокого давления или сборкой.

- Оператору приходится работать с ограниченной свободой передвижения, что может включать положение на коленях или сидение в тесном пространстве, например, внутри сосуда под давлением небольшого диаметра.

- Присутствуют проводящие элементы, с которыми сварщик может случайно соприкоснуться во время процесса сварки, что может привести к поражению электрическим током.

- Оператор должен контролировать сварку во влажных, сырых или влажных условиях, которые снижают сопротивление кожи тела и изолирующие свойства аксессуаров, вызывая дополнительный потенциал удара током.

Во всех этих ситуациях риска для здоровья оператора можно избежать, удалив оператора из непосредственной зоны сварки. Этого можно добиться с помощью камеры Xiris XVC-S Sub Arc. С помощью такой камеры оператор может наблюдать за ходом поддуговой сварки на расстоянии до 40 метров.

Преимущества использования XVC-S? Для производителя более простое соблюдение постоянно растущего набора нормативных требований, которые ограничивают, как и когда операторы могут получить доступ к зоне сварки.