Содержание

О технологии строповки строительных конструкций | DWGФОРМАТ

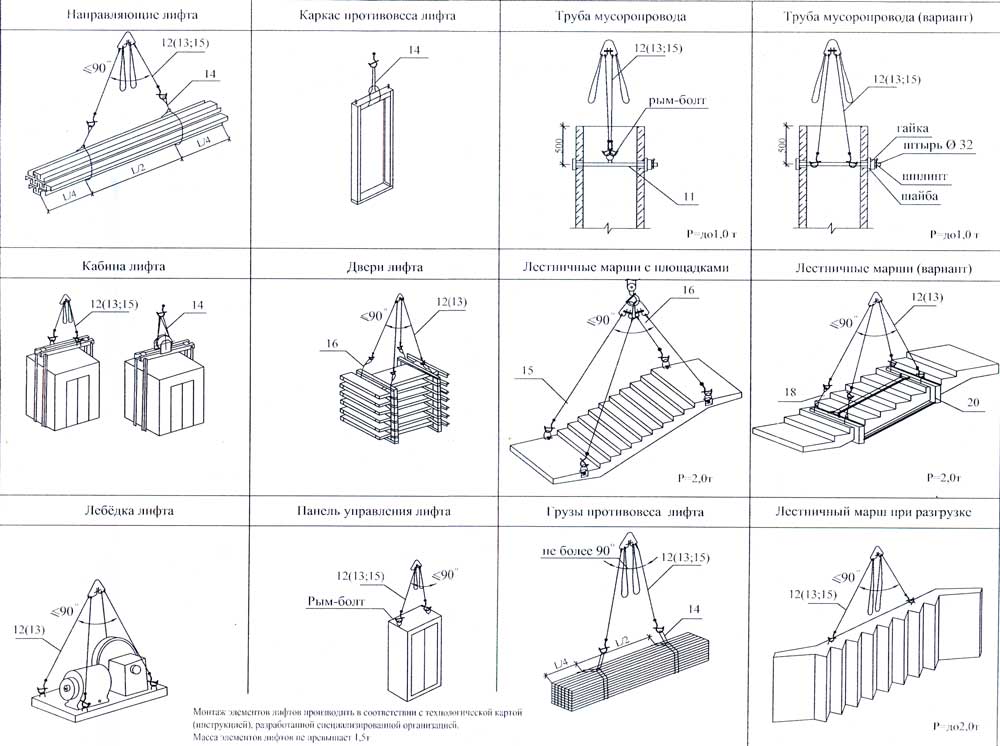

Строповка, операция по прикреплению конструкции к крюку грузоподъемного устройства, должна выполняться рабочими, прошедшими специальную подготовку и имеющими удостоверение такелажников. Для строповки и подъема строительных конструкций используются грузозахватные приспособления в виде стропов, траверс и захватов.

Требования к грузозахватным приспособлениям:

• надежность захвата, исключающая возможность падения груза; удобство и простота в эксплуатации, универсальность;

• обеспечение минимальных усилий в поднимаемых элементах;

• обеспечение во время подъема положения монтируемой конструкции, близкое к проектному.

Такелажная оснастка должна быть испытана пробной нагрузкой, вдвое превышающей ее паспортную грузоподъемность, и оборудоваться специальными бирками, указывающими на подъем какого груза по массе рассчитана оснастка и дату ее испытания.

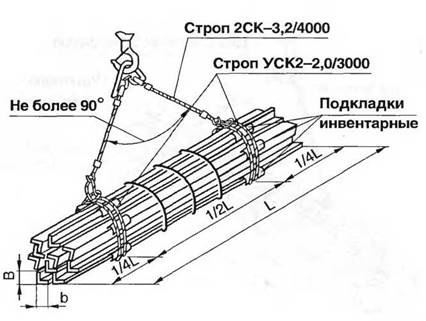

Стропы (рис. 1) могут быть жесткими и гибкими, изготавливаемыми из отдельных кусков канатов или цепей. Распространены гибкие стропы, изготовленные из стальных шестипрядевых канатов: одноветвевые — простейшие, универсальные и облегченные; многоветвевые.

Распространены гибкие стропы, изготовленные из стальных шестипрядевых канатов: одноветвевые — простейшие, универсальные и облегченные; многоветвевые.

Простейший строп — кусок каната, которым поднимаемый груз обвязывают и закрепляют к крюку грузоподъемного механизма. Такие стропы применяют при подъеме тяжелых грузов, если одной или двух нитей каната недостаточно.

Универсальный строп — петля с зажимом или сплеткой не менее чем на 4d (диаметров каната). Такие стропы широко применяют при монтаже, однако они имеют недостаток: такелажнику приходится подниматься к узлу крепления стропа для расстроповки.

Облегченный строп представляет собой кусок каната, на концах которого крепятся крюки, карабины или петли. Несмотря на то? что изготовить облегченные стропы сложней, чем универсальные, в строительстве они применяются чаще. Облегченные стропы обычно применяют и для строповки грузов в обхват.

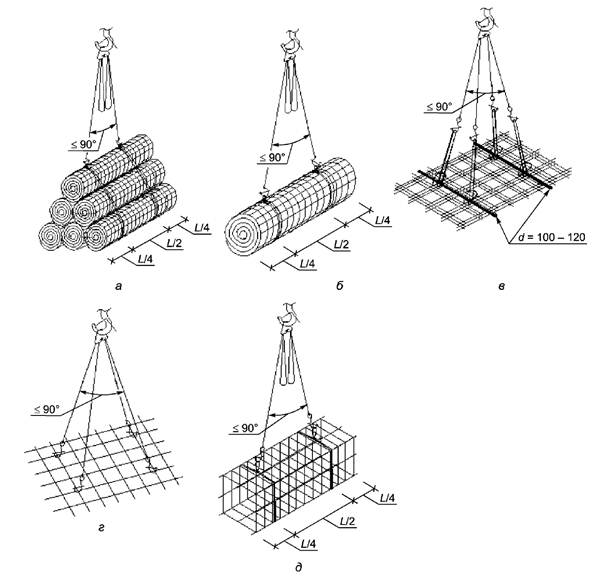

Многоветвевые стропы — основной вид стропов в строительстве. Они могут быть двух-, четырех- и шестиветвевыми. Наиболее популярным является четырехветвевой строп типа «Паук».

Наиболее популярным является четырехветвевой строп типа «Паук».

Чтобы использовать четырехветвевой строп для подъема конструкции в наклонном положении, две ветви стропа наращивают облегченными стропами или используют специально подобранные тяги-удлинители. При строповке длинномерных конструкций, поднимаемых в горизонтальном положении, к ним прикрепляют не менее двух оттяжек, которые помогают монтажникам удерживать конструкцию от раскачивания.

При определении усилия S в ветвях стропа и подборе диаметра каната для стропа учитывают массу поднимаемого груза Р, число фактически работающих ветвей n, а также угол наклона ветвей к вертикали α (рис. 1, к):

S = Р / (0,75 n соsα),

где 0,75 — коэффициент, учитывающий неравномерность натяжения ветвей.

При подборе каната для стропа учитывают коэффициент запаса Кз, величина которого находится в пределах 6…8.

Назначение слишком больших углов наклона ветвей стропов к горизонту ведет к потере полезной высоты подъема крюка монтажного механизма (рис. 1, л—о), а слишком малых — к появлению больших расчетных усилий в ветвях и монтируемых элементах. Поэтому при подъеме конструкций обычно принимают углы наклона ветвей к горизонту в рабочем положении от 45 до 60°. Реже эти углы доводят до 30°, под еще меньшим углом ветви стропов располагать нельзя.

1, л—о), а слишком малых — к появлению больших расчетных усилий в ветвях и монтируемых элементах. Поэтому при подъеме конструкций обычно принимают углы наклона ветвей к горизонту в рабочем положении от 45 до 60°. Реже эти углы доводят до 30°, под еще меньшим углом ветви стропов располагать нельзя.

При подъеме большеразмерных элементов в них могут возникать значительные сжимающие усилия, поэтому наряду со стропами в строительстве находят применения такие такелажные устройства, как траверсы и захваты.

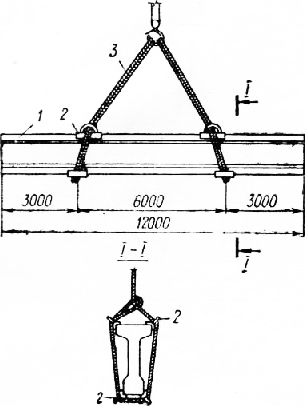

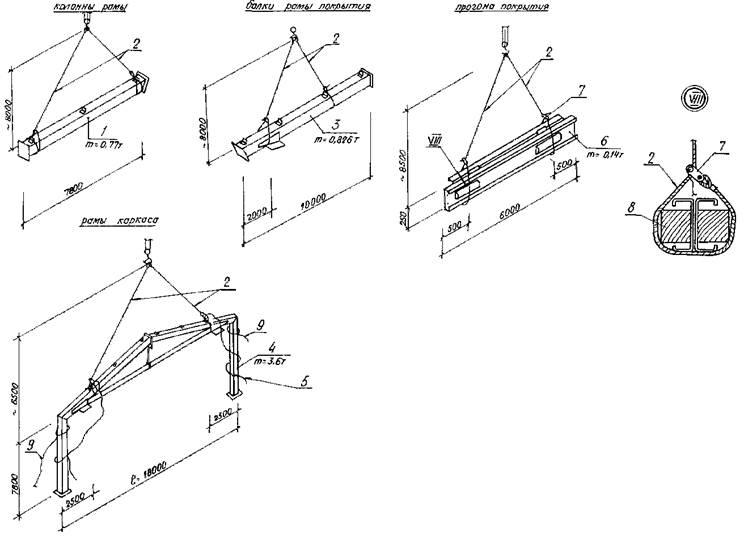

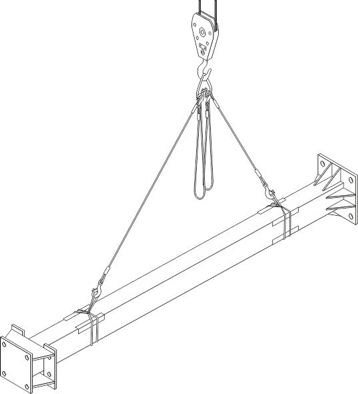

Траверсы (рис. 2, а-е) представляют собой балки из металлического профиля (чаще двутаврового) или треугольные сварные фермы, на концах нижних поясов которых установлены захватные устройства. Для подъема колонн применяют траверсы длиной 1,0… 1,5 м, при монтаже ферм и других крупноразмерных элементов — траверсы длиной 4… 12 м. Траверсы большего размера используются редко, поэтому их изготавливают по специальным чертежам. Ветви стропов траверс обычно находятся в положении, близком к вертикальному, и перебрасываются через блоки, что обеспечивает равномерную передачу нагрузки на точки захвата. Расчет траверс ведут по методике расчета ферм, а их подбор — по каталогу унифицированных такелажных устройств.

Расчет траверс ведут по методике расчета ферм, а их подбор — по каталогу унифицированных такелажных устройств.

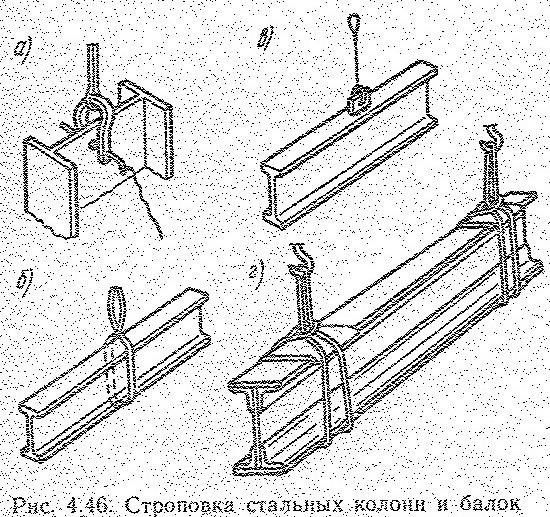

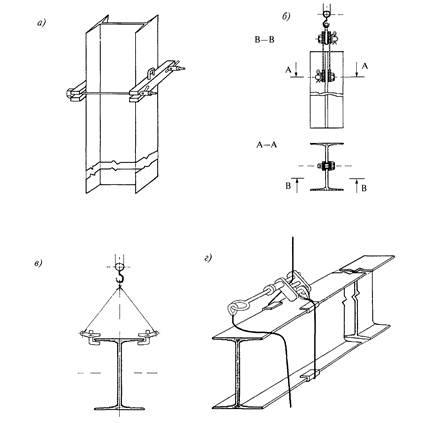

Захваты (рис. 2, ж, з, и) — элементы строповочных устройств, служащие для непосредственного зацепления монтируемых элементов. По конструкции их можно подразделить на механические, электромагнитные и вакуумные. В строительстве распространены механические захваты, действующие по методу зацепления или фрикционного зажима.

Одноветвевые стропы сами являются захватами. С их помощью можно осуществить беспетлевую строповку путем обхвата элемента или использования его выступающих опорных частей.

Многоветвевые стропы оборудуются захватами в виде крюков и карабинов (см. рис. 1). Для предохранения от самопроизвольной расстроповки на крюки стропов устанавливают предохранительные скобы.

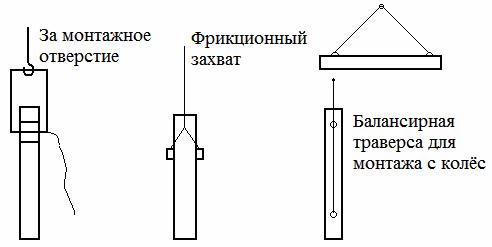

В большинстве случаев сборные железобетонные конструкции стропят за монтажные петли. При беспетельной строповке рекомендуется применять специальные и опорные захваты. К таким захватам относятся: вилочный, рамочный, фрикционный, штыревой, клещевой, клиновой и цанговый (см. рис. 2, в-и).

рис. 2, в-и).

Вилочный захват служит для подъема плоских горизонтальных конструкций — плит перекрытия, профилированного настила, лестничных маршей; рамочный используют для подъема колонн с консолями; фрикционный — при подъеме гладких колонн, не имеющих выступов и вутов; штыревой — для подъема конструкций, в которых предусмотрены монтажные или другие отверстия; клещевой — для подъема двутавровых железобетонных конструкций, а также профилированных металлоконструкций.

Клиновой и цанговый захваты применяются в тех случаях, когда в конструкции оставляется отверстие или гнездо.

Расстроповка конструкций часто является довольно сложной и ответственной операцией, особенно если осуществляется на высоте и для ее выполнения рабочий должен находиться на подмостях или смонтированной ранее конструкции. С одной стороны, такая операция представляет опасность для монтажника, с другой — снижает его производительность труда и удлиняет крановые операции. Поэтому при расстроповке конструкций желательно использовать средства дистанционного управления операцией, находясь на земле или в кабине крана.

Электромагнитные захваты применяют при монтаже металлических конструкций, вакуумные — при подъеме тонкостенных конструкций сравнительно небольшой массы. Широкого распространения такие виды захватов не имеют.

(*) Соколов Г. К. Технология строительного производства

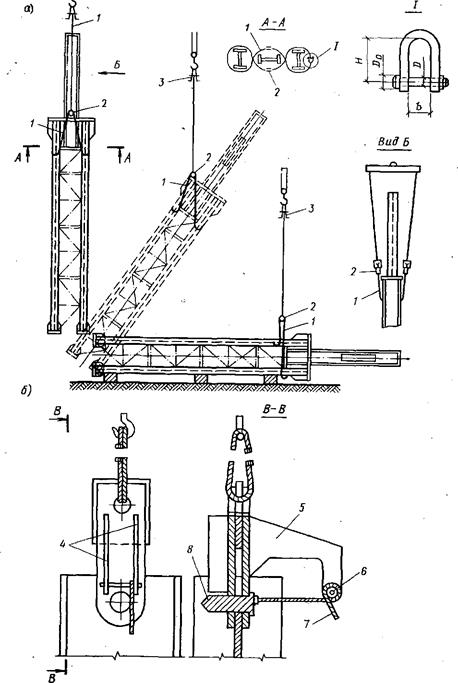

Монтаж колонн

Перед монтажом колонны подают в зону монтажа, укладывают на деревянные подкладки, обстраивают монтажными лестницами и подмостями, необходимыми для монтажа последующих конструкций. Иногда вместо подмостей на колоннах устанавливают пальцы или кронштейны, используемые в дальнейшем для крепления подмостей.

Легкие колонны, как правило монтируют целиком, а тяжелые — из нескольких элементов. На фундаменты колонны опирают одним из следующих способов:

А) Опирание на ранее установленные, выверенные и подлитые цементным раствором стальные опорные плиты с верхней строганой поверхностью (рис.1,а). В этом случае монтаж называется безвыверочным. Основой его является высокая точность изготовления конструкций на заводе и установки их в построечных условиях. При этом способе монолитный фундамент 1 устраивают на 50-100 мм ниже отметки подошвы опорной плиты 3 башмака 4. Под двухветвевые колонны устанавливают две плиты (по одной для каждой ветви) (рис.2, а).

При этом способе монолитный фундамент 1 устраивают на 50-100 мм ниже отметки подошвы опорной плиты 3 башмака 4. Под двухветвевые колонны устанавливают две плиты (по одной для каждой ветви) (рис.2, а).

Рис.1. Схемы опирания металлических колонн на фундаменты

а — на заранее выверенные плиты с верхней строганной поверхностью, б — непосредственно на фундамент, возведенный до проектной отметки, в — на заранее установленные опорные детали: 1 — железобетонный фундамент, 2 — бетон подливки, 3 — опорная плита, 4 — башмак, 5 — колонна, 6 — опорная плита башмака, 7 — рельсы

Рис.2. Подготовка (а) и установка (б) опорных на анкерные болты

1 — плита, 2 — планки, 3 — анкерный болт, 4 — гайка, 5 — фундамент

Положение опорных плит по высоте регулируют с помощью гаек 4, которые накручивают на анкерные болты 3. В горизонтальном положении плиты выверяют с помощью двух уровней или оптическим плоскомером. Отклонение верха плиты от проектного не должно превышать ±1,5 мм, уклон — 1/1500. После проверки правильности установки опорных плит их закрепляют гайками.

После проверки правильности установки опорных плит их закрепляют гайками.

В заданное положение опорные плиты можно также установить с помощью трех установочных болтов, ввернутых в гайки, приваренные сбоку плиты. Чтобы предотвратить перемещение опорной плиты вверх, на болты устанавливают распорные трубки. Верхний конец таких трубок закрепляют гайкой анкерного болта, нижний — упирается в планку опорной плиты;

Б) Опирание непосредственно на поверхность фундаментов, выведенных до проектной отметки подошвы колонн (рис.1, б). Опорные плоскости башмаков 4 в этом случае, как и в первом, фрезеруют на заводе. В процессе бетонирования поверхность фундамента выверяют с помощью нивелира. Отклонение забетонированной поверхности фундамента не должно превышать по высоте +5 мм, а по уклону — 1/1000;

В) Опирание на заранее установленные и выверенные опорные детали, заделанные в фундаменты, с последующей подливкой колонн цементным раствором (рис.1, в). В качестве опорных деталей, заделываемых в фундамент, применяют балки, рельсы 7 или уголки.

Колонны выверяют только по вертикали. Для этого с одной стороны гайки ослабляют, а с противоположной завинчивают. После выверки колонну закрепляют, затягивают гайки, а зазор между подошвой колонны и поверхностью фундамента заливают цементным раствором или бетоном 2 на щебне мелкой фракции.

Применяют и упрощенный способ опирания башмаков колонн на поверхности фундаментов, не доведенных до проектной отметки на 2-3 см. В этом случае башмаки колонн устанавливают на металлические подкладки; зазор между башмаком и фундаментом заделывают после установки и закрепления колонн цементным раствором.

Фундаменты под монтаж колонн для металлоконструкций принимают группами (на температурный блок, пролет) по акту, к которому прилагают исполнительные геодезические схемы с нанесением положения опорных поверхностей в плане и по высоте.

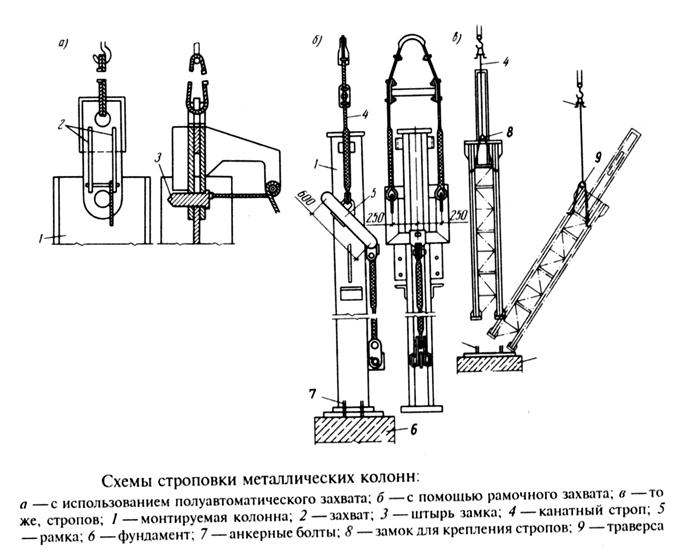

Основные операции при монтаже колонны: строповка, подъем, наводка на опоры или стык, выверка и закрепление. Стропуют колонну за верхний конец, либо в уровне опирания подкрановых балок. В некоторых случаях для понижения центра тяжести к башмаку колонны крепят дополнительный груз. Колонны захватывают стропами или полуавтоматическими захватными приспособлениями. Для ускорения строповки и расстроповки колонн применяют приспособление, состоящее из рамки и гибкой тяги, которое обеспечивает приведение колонны в вертикальное положение.

В некоторых случаях для понижения центра тяжести к башмаку колонны крепят дополнительный груз. Колонны захватывают стропами или полуавтоматическими захватными приспособлениями. Для ускорения строповки и расстроповки колонн применяют приспособление, состоящее из рамки и гибкой тяги, которое обеспечивает приведение колонны в вертикальное положение.

Перед установкой колонны необходимо прокрутить гайки по резьбе анкерных болтов. Кроме того, резьбу болтов смазывают и предохраняют от повреждения колпачками.

При безвыверочном монтаже колонну приводят в проектное положение совмещением осевых рисок на башмаке колонны и опорных плитах. При необходимости правильность установки колонн проверяют по вертикали с помощью двух теодолитов, в плане — по осевым рискам, нанесенным на опорную плиту и на колонну, а по высоте — с помощью нивелира.

Устойчивость колонн высотой до 15 м обеспечивают путем затягивания гайки на анкерных болтах, а при наличии узких башмаков — дополнительной установкой расчалок в направлении наименьшей жесткости. Первые две колонны сразу закрепляют постоянными связями, а если такие связи проектом не предусмотрены, то временными жесткими связями. Способ временного крепления колонн указывают в ППР. Стропы снимают с колонны только после ее постоянного закрепления.

Первые две колонны сразу закрепляют постоянными связями, а если такие связи проектом не предусмотрены, то временными жесткими связями. Способ временного крепления колонн указывают в ППР. Стропы снимают с колонны только после ее постоянного закрепления.

- Перед началом процесса монтажа убедитесь, что фундамент подходит и безопасен.

- Как правило, краны используются для подъема и установки компонентов на место, однако также используется домкрат.

Болтовые соединения можно использовать для закрепления компонентов на месте, но они не будут полностью затянуты. Точно так же распорки могут быть не полностью безопасными.

Болтовые соединения можно использовать для закрепления компонентов на месте, но они не будут полностью затянуты. Точно так же распорки могут быть не полностью безопасными. - Выравнивание здания, в первую очередь путем проверки того, что основания колонн выровнены и выровнены, а стальные колонны/стойки установлены вертикально. Чтобы обеспечить регулировку колонны по отвесу, может потребоваться изменение уплотнения в соединениях балки с колонной.

- Закрепите раму болтами, убедившись, что все болтовые соединения полностью установлены, чтобы закрепить и сделать раму жесткой.

- Установите стойки на опорные плиты.

- Правильно выровняйте колонны, чтобы они были прямыми и вертикальными.

- Под опорной плитой отрегулируйте прижимные болты с помощью регулируемых винтов, чтобы обеспечить требуемый зазор между нижней частью опорной плиты и фундаментом.

- Используйте временные распорки, чтобы колонны оставались в вертикальном положении и не качались в любом направлении.

- Колонны или стойки устанавливаются по частям и скрепляются на месте, если они достаточно длинные.

- Процедура испытаний

- Место и периодичность испытаний

- Критерии приемки

- Действия, которые необходимо предпринять, если критерии соответствия не получены

Последовательность и метод возведения стальных конструкций

Содержание

Последовательность и методы возведения стальных конструкций обычно зависят от компоновки и расположения конструктивных элементов. Монтаж металлоконструкций включает в себя монтаж стальных элементов в каркас на месте. Подъем и установка отдельных компонентов на место, а затем их соединение — все это часть процесса. Болтовое крепление является наиболее распространенным методом, однако также используется сварка на месте.

Как правило, монтаж стальных конструкций состоит в основном из четырех задач:

Строительство стальных конструкций

Обычно соблюдаются следующая последовательность и метод монтажа;

Последовательность монтажа металлоконструкций

Этап 1:

Перед началом монтажа металлоконструкций дважды проверяются размеры и точное расположение прижимных болтов на фундаменте и опорных плитах. Иногда расхождения могут возникать из-за ошибок при установке, что приводит к задержке графика монтажа. После этих проверок выполняются следующие процедуры:

После этих проверок выполняются следующие процедуры:

Этап 2:

Установите центральную часть каждого стропила. Когда должны использоваться фермы, вся секция может быть возведена как одно целое после изготовления на земле.

Соедините ферму с концами колонны с помощью болтов, чтобы сформировать полную несущую раму.

Этап 3:

После окончательного выравнивания и регулировки размещения рамы установите вертикальную распорку колонны и раскосы крыши, чтобы сделать всю конструкцию стабильной.

Этап 4:

Используйте болтовые соединения, чтобы прикрепить все прогоны крыши и рейлинги к каркасу.

Этап 5:

При необходимости возведение балок козловых кранов (для производственных зданий и складов).

Этап 6:

Установите мостовые краны на подкрановые балки там, где это необходимо.

Этап 7:

Установите крышу и боковые панели.

Этап 8:

После завершения монтажа заполните нижние стороны опорных плит безусадочным раствором.

Обычное строительство осуществляется в соответствии с описанной выше последовательностью монтажа. После составления программы монтажа следует соблюдать особую последовательность в случае специальных конструкций.

Подъем стальных элементов

Краны и мобильные подъемные рабочие платформы (МПРП) обычно используются для возведения стальных конструкций, хотя для строительства стальных мостов могут использоваться и другие методы. Краны обычно делятся на две категории: мобильные и стационарные. К первой группе относятся автокраны, гусеничные краны и вездеходные краны, а ко второй — башенные краны.

Краны обычно делятся на две категории: мобильные и стационарные. К первой группе относятся автокраны, гусеничные краны и вездеходные краны, а ко второй — башенные краны.

Подъем тяжелой стальной балки краном

Требуемое количество подъемов крана определяет типичную скорость монтажа и, как следствие, программу работ на объекте. Предварительно собранные блоки следует использовать в максимально возможной степени, чтобы сократить количество подъемов краном. Если наличие крана является проблемой, стальной настил, который можно установить вручную, является лучшим вариантом, чем сборные железобетонные блоки, для индивидуальной установки которых требуется кран. Проектировщик может использовать «счетчик штук» для оценки необходимого количества подъемников и, следовательно, времени монтажа.

Выравнивание и сантехника

Футеровка, выравнивание и сантехника требуют совместной работы инженера на площадке, который использует геодезический инструмент, и монтажной бригады, которая затягивает и сдвигает последние болты. Монтажная бригада уговаривает раму переместиться в положение, приемлемое для проверяющего инженера, с помощью клиньев, домкратов, тяговых подъемников и фирменных тяговых устройств, таких как Tirfors, а затем прочно закрепляет ее болтами. Некоторые несоосности преодолеваются, а некоторые возникают в результате этого процесса. Если последнее неблагоприятно, вносятся локальные коррективы.

Монтажная бригада уговаривает раму переместиться в положение, приемлемое для проверяющего инженера, с помощью клиньев, домкратов, тяговых подъемников и фирменных тяговых устройств, таких как Tirfors, а затем прочно закрепляет ее болтами. Некоторые несоосности преодолеваются, а некоторые возникают в результате этого процесса. Если последнее неблагоприятно, вносятся локальные коррективы.

Соединения

Болтовые соединения

Болтовые соединения предпочтительнее сварки на месте, поскольку они быстрее, менее чувствительны к неблагоприятным погодным условиям и имеют меньше ограничений доступа и требований к проверке.

Болты без предварительного натяга классов прочности 4.6 и 8.8 в соответствии со стандартом BS EN 15048 обычно используются в отверстиях с зазором 2 мм при креплении структурных болтов (для зданий) в Великобритании. Болты с полной резьбой M20 8,8, которые являются рекомендуемым решением, широко доступны. Болты с классом прочности 4. 6 обычно используются только для крепления более легких компонентов, таких как прогоны или обшивочные рейки, тогда как вместо них можно использовать болты диаметром 12 мм или 16 мм.

6 обычно используются только для крепления более легких компонентов, таких как прогоны или обшивочные рейки, тогда как вместо них можно использовать болты диаметром 12 мм или 16 мм.

Болтовое крепление стальных балок на месте

Обычно используются болты с полной резьбой, что означает, что один размер болта может использоваться для широкого диапазона соединений. Рекомендуется использовать болты M20, 8.8 с полной резьбой и длиной 60 мм, так как с их помощью можно выполнить примерно 90% основных соединений. Предварительно нагруженные болты следует использовать только в тех случаях, когда относительное перемещение соединяемых частей (скольжение) нежелательно или если возможна динамическая нагрузка.

Лучше избегать использования в одном и том же проекте болтов разного класса и одного диаметра. При использовании болтов без предварительного натяжения в обычных отверстиях с зазором шайбы для прочности не требуются. Болты, гайки и шайбы должны быть снабжены антикоррозионным покрытием, которое по возможности не требует дополнительной защиты на месте.

Сварные соединения

Если можно выполнить болтовые соединения, обычно избегают сварки на месте. Когда используется сварка на месте, необходимо обеспечить укрытие от непогоды, а также хороший доступ как для сварки, так и для осмотра. Помимо дополнительных затрат, предоставление такой защиты и доступа может иметь последствия для программы.

Монтаж Передача

Конечной целью процесса монтажа является передача рамы в хорошем рабочем состоянии последующим мастерам. Решающим критерием здесь является точность позиционирования смонтированной рамы, которая зависит от понимания того, как регулируется смонтированная позиция стальной рамы.

Конструкция со стальным каркасом представляет собой массивную конструкцию, состоящую из огромного количества относительно тонких и гибких компонентов. Точность отвеса и линии около 1 части на 1000 предназначена для завершенной конструкции с использованием компонентов, которые могут быть изготовлены с большей изменчивостью, чем 1 часть на 1000 по отдельности. Такие деформации, как изгиб конструкции под действием собственного веса стали, также оказывают влияние на ее реальное положение.

Такие деформации, как изгиб конструкции под действием собственного веса стали, также оказывают влияние на ее реальное положение.

Испытания, проведенные при передаче построенной стальной конструкции, могут считаться окончательными в соответствии с планом проверок и испытаний. Все тесты должны содержать следующую информацию, чтобы быть значимыми:

Современные стальные конструкции – август 2020 г.

Heavy Lift

Чад Фокс, SE, PE 2020-07-08 06:49:20

Эксперт дает советы по проектированию подъемных устройств для стальных конструкций.

ТЕХНОЛОГИЧЕСКИЕ ДОСТИЖЕНИЯ В МОДЕЛИРОВАНИИ в последние годы помогли упростить проектирование и изготовление более сложных стальных конструкций. В монтаже металлоконструкций также наблюдается прогресс: грузоподъемность кранов и другого тяжеловесного оборудования продолжает увеличиваться.

В монтаже металлоконструкций также наблюдается прогресс: грузоподъемность кранов и другого тяжеловесного оборудования продолжает увеличиваться.

Чтобы идти в ногу с этими разработками, монтажникам стали все чаще приходится разрабатывать безопасные и эффективные средства и методы подъема. Здесь на помощь приходит тяжеловесное машиностроение, в том числе разработка уникальных грузоподъемных устройств.

Под крюком

Необходимым набором инструментов для решения этих задач являются подъемные устройства под крюком. Некоторые из наиболее распространенных типов подъемных устройств под крюком в стальных конструкциях включают:

Траверсы. Как видно из их названия, распорные балки используются для «разведения» точек крепления к поднимаемому грузу, обычно с помощью строп. Эта возможность особенно полезна при подъеме ферм или балок, где дополнительное сжатие из-за сил такелажа может привести к короблению элементов пояса.

Зажимы. Когда точки подъема (как правило, подъемные проушины) невозможны, а строповые корзины или колье небезопасны, зажимные приспособления, основанные на трении, могут предоставить варианты для возведения уникальных конструкций. В разделе 4-9 ASME BTH-1 (см. Стандарты проектирования и строительства ниже) рассматриваются зажимные устройства, для которых требуется минимальный коэффициент безопасности 2,0 по сопротивлению трению.

Когда точки подъема (как правило, подъемные проушины) невозможны, а строповые корзины или колье небезопасны, зажимные приспособления, основанные на трении, могут предоставить варианты для возведения уникальных конструкций. В разделе 4-9 ASME BTH-1 (см. Стандарты проектирования и строительства ниже) рассматриваются зажимные устройства, для которых требуется минимальный коэффициент безопасности 2,0 по сопротивлению трению.

Точки крепления на болтах. Для повторяющихся объектов можно использовать многоразовые крепежные приспособления, такие как подъемные проушины с болтовым креплением. Поскольку это подъемные приспособления, которые можно снимать и использовать повторно, ASME B30.20 (см. Стандарты проектирования и строительства ниже) и BTH-1 считают их подъемными устройствами, устанавливаемыми ниже крюка. Подъемные приспособления, которые остаются постоянно прикрепленными к поднимаемому грузу, не подпадают под требования B30.20 или BTH-1. В редакцию 2020 года будет внесено уточнение в разграничение между грузоподъемным оборудованием и грузоподъемными устройствами.

Треугольные пластины или рамки. Треугольники могут выполнять различные функции при подъеме предметов. Когда ограничения грузоподъемности крана требуют использования более одного крюка, треугольники обеспечивают удобное средство для выравнивания нагрузки между кранами. Треугольники также можно использовать для прикрепления третьей линии, обычно регулируемой, что позволяет манипулировать геометрией поднимаемого объекта.

Стандарты проектирования и строительства

Существует несколько ресурсов, которые могут предоставить рекомендации при проектировании систем для подъема тяжелых грузов. Американское общество инженеров-механиков (ASME) разработало отечественные отраслевые стандарты как для проектирования (ASME BTH-1), так и для конструкции (ASME B30.20) этих устройств. ASME BTH-1 был впервые опубликован в 2005 году, а обновленная версия должна быть опубликована в конце этого года. Глава 3 стандарта «Конструктивное проектирование» может показаться инженерам-строителям знакомой, поскольку она в значительной степени следует 1989 версии спецификации AISC для зданий из конструкционной стали. (Имейте в виду, что с 1989 года спецификация AISC много раз обновлялась для устранения проблем.) Однако разработчики должны помнить о некоторых важных различиях между двумя публикациями. Поскольку ASME регулирует подъемные устройства, а не проектирование зданий, должен применяться стандарт ASME. Вот основные отличия:

(Имейте в виду, что с 1989 года спецификация AISC много раз обновлялась для устранения проблем.) Однако разработчики должны помнить о некоторых важных различиях между двумя публикациями. Поскольку ASME регулирует подъемные устройства, а не проектирование зданий, должен применяться стандарт ASME. Вот основные отличия:

1. Запас прочности. Подъемные устройства по таким причинам, как отсутствие резервирования, динамическая нагрузка и высокий риск для безопасности человека в случае отказа, требуют более высоких коэффициентов безопасности, чем те, которые указаны в Спецификации AISC для проектирования здания. Глава 2 ASME BTH-1 предписывает различные коэффициенты безопасности в зависимости от категории конструкции (тип использования) и класса обслуживания (частота использования).

2. Штифтовые пластины. Штифтовые пластины, широко известные как подъемные проушины или проушины, регулярно используются в подъемных устройствах для крепления компонентов такелажа, таких как скобы. BTH-1 включает в себя целый раздел (3-3.3), посвященный их конструкции. Многие из включенных проверок отличаются или не включены в Спецификацию AISC.

BTH-1 включает в себя целый раздел (3-3.3), посвященный их конструкции. Многие из включенных проверок отличаются или не включены в Спецификацию AISC.

3. CLTB. Подъемные устройства, обычно известные как подъемные балки, подвержены изгибу и требуют снижения устойчивости к продольному изгибу из-за недостаточной устойчивости к скручиванию или боковому смещению на концах их свободных отрезков. Коэффициент прочности на изгиб при поперечном кручении (CLTB) пытается объяснить это снижение.

4. Комбинированные нормальные и касательные напряжения. Раздел 3-2.5 требует комбинированной проверки нормального напряжения и напряжения сдвига на основе теории энергии деформации.

5. Коэффициент направления нагрузки углового сварного шва. ASME BTH-1 по состоянию на 2020 год не включает повышение направленной прочности углового сварного шва, включенное в уравнение J2-5 спецификации AISC.

Другим стандартом, охватывающим подъемные устройства, является ASME B30. 20: Подъемные устройства под крюком, , впервые опубликованный в 1985. ASME B30.20 включает положения по маркировке, изготовлению, установке, осмотру, испытаниям, техническому обслуживанию и эксплуатации подъемных устройств под крюком, но ссылается на BTH-1 в отношении их конструкции. Следует отметить, что в соответствии с B30.20 все сварочные работы должны выполняться в соответствии с ANSI/AWS D14.1.

20: Подъемные устройства под крюком, , впервые опубликованный в 1985. ASME B30.20 включает положения по маркировке, изготовлению, установке, осмотру, испытаниям, техническому обслуживанию и эксплуатации подъемных устройств под крюком, но ссылается на BTH-1 в отношении их конструкции. Следует отметить, что в соответствии с B30.20 все сварочные работы должны выполняться в соответствии с ANSI/AWS D14.1.

Испытание под нагрузкой подъемных устройств под крюком имеет решающее значение для обеспечения того, чтобы устройство поднимало номинальную нагрузку, и в разделе 20-1.3.8.2 ASME B30.20 описаны требования к испытаниям под нагрузкой. И хотя B30.20 утверждает, что нагрузочное испытание «должно» выполняться, важно отметить, что OSHA 1926.251(a)(4) говорится, что специальные захваты, крюки, лампы или другие подъемные приспособления «должны» пройти контрольные испытания перед использованием. Как в стандарте B30.20, так и в стандарте OSHA указано, что испытание под нагрузкой должно проводиться при 125% номинальной нагрузки, подъемное устройство должно быть осмотрено визуально после испытания, а отчет об испытании должен быть разработан и доступен.

Кроме того, в разделе 20-1.2.1 ASME B30.20 указано, что подъемные устройства под крюком должны быть маркированы следующей идентифицирующей информацией:

• Номинальная нагрузка

• Название и адрес производителя

• Серийный номер

• Собственный вес подъемного устройства

• Категория конструкции ASME BTH-1

• Класс эксплуатации ASME BTH-1

9000 2 Требования к проверке описаны в Раздел 20-1.3.1 и Таблица 20-1.3.3-1 («Минимальный осмотр подъемных устройств, расположенных ниже крюка») особенно полезны для их разъяснения проектировщикам.

Монтажники металлоконструкций сталкиваются со многими проблемами при возведении стальных конструкций. Но при проектировании квалифицированным инженером-строителем под руководством ASME BTH-1 и изготовлении в соответствии с ASME B30.20 подъемные устройства могут быть безопасными и эффективными инструментами, помогающими в разработке практических решений по монтажу.

Чад Фокс ( cfox@rubyandassociates. com ) — руководитель проекта Ruby + Associates, Inc., инженеры-конструкторы, и возглавляет службу тяжелых подъемников Ruby. Он является членом комитета по стандартам ASME BTH-1.

com ) — руководитель проекта Ruby + Associates, Inc., инженеры-конструкторы, и возглавляет службу тяжелых подъемников Ruby. Он является членом комитета по стандартам ASME BTH-1.

ASME BTH-1 содержит рекомендации по проектированию систем подъема тяжелых грузов.

© AISC. Посмотреть все статьи.

Heavy Lifting

/артикул/Heavy+Lifting/3713257/665975/article.html

Список выпусков

Июнь 2023

май 2023

апрель 2023

март 2023

февраль 2023

Январь 2023

декабрь 2022

ноябрь 2022

Октябрь 2022

Сентябрь 2022

август 2022

июль 2022

июнь 2022

май 2022

апрель 2022

март 2022

февраль 2022

Январь 2022

декабрь 2021

ноябрь 2021

Октябрь 2021

Сентябрь 2021

август 2021

июль 2021

июнь 2021

Май 2021

апрель 2021

март 2021

Февраль 2021

Январь 2021

Декабрь 2020

Ноябрь 2020

Октябрь 2020

Сентябрь 2020

август 2020

июль 2020

июнь 2020

Май 2020

Апрель 2020

март 2020

Февраль 2020

Январь 2020

Декабрь 2019

Ноябрь 2019

Октябрь 2019

Сентябрь 2019

август 2019

июль 2019

июнь 2019

Май 2019

Апрель 2019

NASCC: Стальная конференция

март 2019

Февраль 2019

Январь 2019

Декабрь 2018

ноябрь 2018 г.

октябрь 2018 г.

Сентябрь 2018

август 2018 г.

июль 2018 г.

июнь 2018 г.

Май 2018

Апрель 2018

март 2018 г.

Февраль 2018

Январь 2018

Декабрь 2017

ноябрь 2017 г.

октябрь 2017 г.

Сентябрь 2017

август 2017 г.

июль 2017 г.

июнь 2017 г.

май 2017 г.

Апрель 2017

март 2017 г.

Февраль 2017

Январь 2017

Декабрь 2016

ноябрь 2016 г.

октябрь 2016 г.

Сентябрь 2016

август 2016 г.

июль 2016 г.

июнь 2016 г.

Май 2016

Апрель 2016 г.

март 2016 г.

Февраль 2016

Январь 2016

Декабрь 2015

ноябрь 2015 г.

октябрь 2015 г.

Сентябрь 2015

август 2015 г.

июль 2015 г.

июнь 2015 г.

Май 2015

Апрель 2015 г.

март 2015 г.

Февраль 2015

январь 2015 г.

декабрь 2014 г.

ноябрь 2014 г.

октябрь 2014 г.

Сентябрь 2014

август 2014 г.

июль 2014 г.

июнь 2014 г.

май 2014 г.

Апрель 2014 г.

март 2014 г.

февраль 2014

Январь 2014 г.

декабрь 2013 г.

ноябрь 2013 г.

октябрь 2013 г.

Сентябрь 2013

август 2013 г.

июль 2013 г.

июнь 2013 г.

май 2013 г.

апрель 2013 г.

март 2013 г.

Февраль 2013

Январь 2013 г.

декабрь 2012 г.

ноябрь 2012 г.

октябрь 2012 г.

сентябрь 2012 г.

август 2012 г.

июль 2012 г.

июнь 2012 г.

май 2012 г.

Апрель 2012 г.

Болтовые соединения можно использовать для закрепления компонентов на месте, но они не будут полностью затянуты. Точно так же распорки могут быть не полностью безопасными.

Болтовые соединения можно использовать для закрепления компонентов на месте, но они не будут полностью затянуты. Точно так же распорки могут быть не полностью безопасными.