Эксплуатация, техническое обслуживание, диагностика и ремонт системы зажигания автомобиля ВАЗ-2112

Главная

Транспорт

Эксплуатация, техническое обслуживание, диагностика и ремонт системы зажигания автомобиля ВАЗ-2112

Теоретический анализ технического обслуживания и диагностики системы зажигания. Изучение методов ремонта и новых технологий для этого. Расчет производственного участка, экспликация оборудования. Описание технологического процесса ремонта коммутатора.

посмотреть текст работы

скачать работу можно здесь

полная информация о работе

весь список подобных работ

Нужна помощь с учёбой? Наши эксперты готовы помочь!

Нажимая на кнопку, вы соглашаетесь с

политикой обработки персональных данных

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

ФГОУ СПО «Омский колледж отраслевых технологий строительства и транспорта»

По дисциплине: «Эксплуатация, техническое обслуживание и ремонт

Тема: «Эксплуатация, техническое обслуживание, диагностика и

ремонт системы зажигания автомобиля ВАЗ — 2112»

2. 2 Техническое обслуживание и диагностика

2 Техническое обслуживание и диагностика

3.1 Расчет производственного участка

3.4 технологический процесс ремонта коммутатора

6.1 Таблицы технических характеристик приборов электрического оборудования соответствующих исправному состоянию

6.2 Электрические схемы проверки приборов на исправное состояние

Раньше на всех автомобилях применялась контактная (батарейная) система зажигания, потом ей на смену пришла контактно транзисторная система зажигания. У нее вторичное напряжение было выше, и она работала стабильнее батарейной. Далее появилась бесконтактная система, которая была надежнее в эксплуатации, чем предыдущие системы и проще в обслуживании. Но в настоящее время применяют более совершенную систему управления двигателем, где все через датчики управляется бортовым компьютером. Это более точная система на данный момент времени. Теперь некоторые детали и аппараты системы уже не подлежат ремонту и восстановлению, а заменяются. Количество аппаратов проходящих техническое обслуживание (ТО) уменьшилось. С появлением системы управления двигателем процент неисправностей, приходящийся на систему зажигания, уменьшился в три раза.

С появлением системы управления двигателем процент неисправностей, приходящийся на систему зажигания, уменьшился в три раза.

Чтобы провести полное ТО и ремонт в батарейной системе зажигания потребуется очень много времени, так как в ней все аппараты подлежат обслуживанию, а на обслуживание каждого аппарата требуется выполнить около двух десятков операций. В контактно — транзисторной системе уже проводится меньше операций для проведения ТО, в бесконтактной же вовсе некоторые аппараты не проходят ТО и за счет этого время на обслуживание системы значительно уменьшается. В системе управления двигателем не имеется подвижных деталей и поэтому здесь не проводится обслуживание, а так же не регулируется, так как здесь зажиганием управляет контроллер.

Система зажигания характеризуется наличием работоспособного состояния, в котором она выполняет заданные функции с параметрами, значения которых соответствуют номативно-технической и конструкторской документациям, предотказного состояния, когда параметры технического состояния достигают своих предельных значений, или состояние отказа. Иногда понятие работоспособности заменяют понятием исправности, которое более широко характеризует состояние системы, при котором они удовлетворяют всем требованиям номативно-технической и конструкторской документаций.

Иногда понятие работоспособности заменяют понятием исправности, которое более широко характеризует состояние системы, при котором они удовлетворяют всем требованиям номативно-технической и конструкторской документаций.

Наибольшего ухода требует прерыватель-распределитель, так как его трущиеся детали подвержены износу и нуждаются в систематическом смазывании.

Визуально определяют загрязненность крышки распределителя и посадку высоковольтных проводов в гнездах выводов. Неплотная посадка проводов и загрязнения могут привести к поверхностному разрушению или пробою изоляции крышки.

В процессе эксплуатации на поверхности крышек прерывателя-распределителя, катушки зажигания и на изоляции высоковольтных проводов появляются небольшие трещины. Через них при попадании пыли, грязи, влаги происходит утечка тока. Это, во-первых, снижает напряжение, двигатель начинает работать с перебоями, а в сырую погоду возможен полный отказ всей системы зажигания. Во-вторых, постоянное «проскальзывание» искр по поверхности крышек и проводов может привести к их пробою и полному выходу из строя. Поэтому следует хотя бы раз в месяц проверять чистоту крышек и проводов. А примерно раз в три года целесообразно менять весь комплект высоковольтных проводов и наконечников.

Поэтому следует хотя бы раз в месяц проверять чистоту крышек и проводов. А примерно раз в три года целесообразно менять весь комплект высоковольтных проводов и наконечников.

Неправильная установка зажигания снижает мощность, экономичность и ухудшает устойчивость и приемистость работы двигателя. Потеря упругости пружин центробежного регулятора вследствие усталости металла или поломка одной из его пружин резко увеличивает угол опережения зажигания на малых и средних режимах работы. В результате появляются детонационные стуки в двигателе (особенно при движении груженого автомобиля на малой скорости). Угол опережения зажигания увеличивается и при увеличении зазора между контактами прерывателя.

Нарушение герметичности вакуумного регулятора из-за повреждения диафрагмы или прокладки под штуцером, трещины в крышке или неплотного соединения трубопровода снижает разрежение. Тогда при изменении нагрузки угол опережения зажигания не изменяется, что снижает экономичность двигателя.

Прерыватель-распределитель бесконтактной системы зажигания, не снимая с автомобиля, необходимо очистить от пыли, грязи и масла снаружи. Снять крышку, очистить внутреннюю поверхность она не должна иметь трещин и следов пробоя изоляции; посмотреть контакты; смазать подшипники, уплотнительную муфту; проверить работу автоматов опережения зажигания и угол замкнутого состояния контактов. Внутреннюю поверхность крышки следует протирать чистой ветошью, смоченной бензином. Так же проверяют его надежное крепление к двигателю.

Снять крышку, очистить внутреннюю поверхность она не должна иметь трещин и следов пробоя изоляции; посмотреть контакты; смазать подшипники, уплотнительную муфту; проверить работу автоматов опережения зажигания и угол замкнутого состояния контактов. Внутреннюю поверхность крышки следует протирать чистой ветошью, смоченной бензином. Так же проверяют его надежное крепление к двигателю.

Для смазывания подшипников поворачивают на один-два оборота крышку пресс-масленки на корпусе распределителя.

Все распределители через каждые 45—50 тыс. км пробега автомобиля (при очередном ТО-2) снимают с автомобиля для проведения углубленного технического обслуживания. Кроме перечисленных операций разбирают и осматривают подшипник подвижною диска. Внешняя обойма подшипника подвижного диска должна легко проворачиваться относительно внутренней обоймы. При замене смазочного материала необходимо промыть подшипник в керосине. Для смазывания рекомендуется приманять Литол-24 или ЦИАТИМ-201, -202, -221.

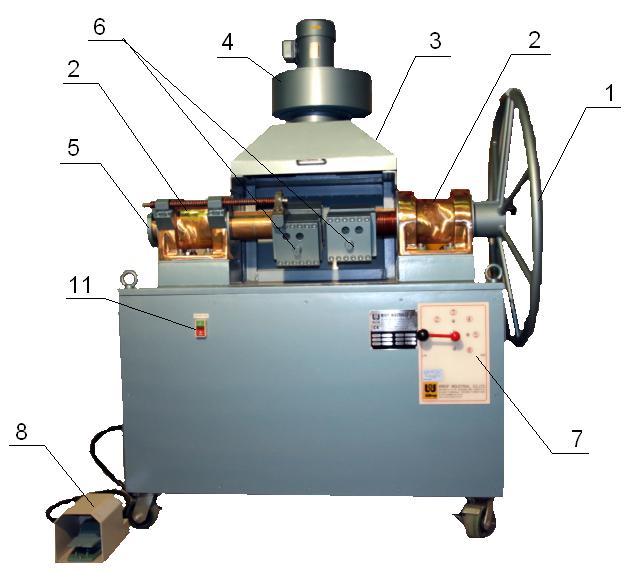

При углубленном техническом обслуживании проверяется натяжение пружины рычажка прерывателя, величина сопротивления помехоподавительных резисторов, угол замкнутого состояния контактов, асинхронизм, бесперебойность искрообразования, характеристики центробежного и вакуумного регуляторов. При углубленном техническом обслуживании определяются изменения характеристик и параметров распределителей, которые приводят к ухудшению работы двигателя и не могут быть определены (не ощущаются) водителем при работе автомобиля. В случае расхождения данных, полученных при проверке, с данными технических условий, регулируют или заменяют изношенные детали и узлы. Проверку распределителей, снятых с автомобиля, производят на стендах СПЗ-8, СПЗ-12, СП-38М или КИ-968.

Свечи зажигания подвергают проверке при каждом ТО-2. Вывертывание и ввертывание свечи зажигания производят специальным свечным ключом, предварительно очистив ее гнездо и поверхность от грязи и окалины, чтобы не засорить камеру сгорания двигателя. Тепловой конус свечи зажигания очищают с помощью пескоструйного прибора типа Э203.О, а после очистки и регулирования зазора проверяют свечу на герметичность и бесперебойность искрообразования на приборе типа Э203.П. . Исправная свеча должна быть сухой, без нагара на изоляторе, а цвет нижней части изолятора — красновато-коричневый. Цвет искры у исправной системы — белый с голубым оттенком.

Тепловой конус свечи зажигания очищают с помощью пескоструйного прибора типа Э203.О, а после очистки и регулирования зазора проверяют свечу на герметичность и бесперебойность искрообразования на приборе типа Э203.П. . Исправная свеча должна быть сухой, без нагара на изоляторе, а цвет нижней части изолятора — красновато-коричневый. Цвет искры у исправной системы — белый с голубым оттенком.

При каждом обслуживании транзисторный коммутатор протирают от пыли, грязи и масла, для того, чтобы не уменьшать теплоотдачу выходного транзистора. А так же проверяют надежность крепления коммутатор к кузову автомобиля и всех его соединений.

Высоковольтные провода так же протирают от пыли, грязи и масла ветошью смоченной бензином. Так как грязь, скапливаемая на проводах, может привести к их пробою. Проверяют целостность изоляции проводов, а так их посадку в выводах прерывателя-распределителя и на свечах зажигания.

Катушку зажигания, впрочем, как и все остальные элементы системы зажигания, протирают от пыли и грязи. Так же осматривают крышку катушки на механические повреждения (сколы трещины и т.д.). Проверяют надежность всех соединений на клеммах, центрального провода и крепление самой катушки к кузову

Так же осматривают крышку катушки на механические повреждения (сколы трещины и т.д.). Проверяют надежность всех соединений на клеммах, центрального провода и крепление самой катушки к кузову

Диагностика прерывателя-распределителя

Проверяют работоспособность центробежного регулятора опережения зажигания как руками (кулачек должен прокручиваться без заеданий) так и стробоскопом, при необходимости регулируют натяжение пружин регулятора. Проверяют работоспособность пружины мембраны в вакуумном регуляторе опережения зажигания. Измеряют сопротивление помехоподавительного резистора, которое должно составлять 7-14 Ом.

Если в свечу встроен помехоподавляющий резистор, то проверяют его сопротивление, которое должно составлять около 5 кОм. Работоспособность свечи зажигания проверяют на стенде Э203.

Диагностика транзисторного коммутатора

Транзисторный коммутатор диагностируется на стенде СП-38М. Высоковольтный провод от катушки зажигания вводять в центральный ввод крышки распределителя, установленного на стенде, а высоковольтные провода стенда — в боковые выводы крышки распределителя. Клемму «М» транзисторного коммутатора и корпус катушки тщательно соединяют с корпусом стенда. Прерыватель-распределитель, установленный на стенде, не должен иметь конденсатора. Рукоятку переключателя 14 устанавливают в положение «Состояние изоляции распределителя». Рукояткой 26 создают частоту вращения вала электродвигателя, соответствующую максимальной частоте вращения валика прерывателя. Ручкой 16 устанавливают зазор в разряднике, равный 10мм.

Клемму «М» транзисторного коммутатора и корпус катушки тщательно соединяют с корпусом стенда. Прерыватель-распределитель, установленный на стенде, не должен иметь конденсатора. Рукоятку переключателя 14 устанавливают в положение «Состояние изоляции распределителя». Рукояткой 26 создают частоту вращения вала электродвигателя, соответствующую максимальной частоте вращения валика прерывателя. Ручкой 16 устанавливают зазор в разряднике, равный 10мм.

Диагностика высоковольтных проводов

Проверяют сопротивление высоковольтных проводов, оно должно составлять 13х10 -3 Ом/м.

Проверка катушки зажигания. Зажимы «ВК-Б» и «Р» проверяемой катушки зажигания подключают проводами к штепсельной розетке 21. Высоковольтным проводом соединяют центральный вывод катушки зажигания с центральным выводом крышки прерывателя-распределителя, установленного на стенде. Вставляют высоковольтные провода 29 в боковые выводы крышки распределителя. Переключатель 14 устанавливают в положение «Состояние изоляции распределителя». Включают электродвигатель стенда и наблюдают за свечением лампы индикатора 8, включенной последовательно в цепь первичной обмотки проверяемой катушки зажигания. Отсутствие свечения свидетельствует об обрыве первичной обмотки катушки зажигания или дополнительного резистора.

Включают электродвигатель стенда и наблюдают за свечением лампы индикатора 8, включенной последовательно в цепь первичной обмотки проверяемой катушки зажигания. Отсутствие свечения свидетельствует об обрыве первичной обмотки катушки зажигания или дополнительного резистора.

Рукояткой 26 устанавливают максимальную частоту вращения вала электродвигателя. Ручкой 16 устанавливают зазор между остриями искрового разрядника 4 (7 мм), проверяют зазор по шкале 17, нажимают на кнопку 9 и наблюдают за характером искрообразования в разряднике. Катушка зажигания считается исправной, если искрообразование в разряднике будет бесперебойным.

Так же катушку зажигания можно проверить с помощью омметра. Сопротивление на первичной обмотке должно составлять 0,05-3,3 Ом, а на вторичной более 10 кОм.

Изношенные поверхности валов прерывателя-распределителя восстанавливают путем металлизации (хромирование, осталивание) с последующей шлифовкой, после восстановления вала распределителя в корпус прерывателя-распределителя вставляются втулки взамен изношенным. Затем происходит развертывание втулок под диаметр восстановленных размеров вала

Затем происходит развертывание втулок под диаметр восстановленных размеров вала

Биение вала прерывателя-распределителя устраняют путем правки его на свинцовой плите или деревянном бруске, при этом биение допускается в пределах 0,04мм.

Хвостовую часть прерывателя восстанавливают путем наплавки высокоуглеродистой сталью с последующей термообработкой. Закаленность должна быть в пределах 48-52 ед. HRC.

К ремонтируемым транзисторным коммутаторам относятся коммутаторы типов 36.3734 и 3620.3734, которые выполнены на дискретных элементах, расположенных в металлическом корпусе.

Разборка таких изделий осуществляется с помощью отвертки, пинцета и паяльника для отпайки проводников от разъема. По завершении отпайки плату с радиокомпонентами извлекают из корпуса и с помощью омметра или мультиметра определяют дефекты. Эти электронные блоки и транзисторный коммутатор можно диагностировать с применением специально собранных испытательных схем, в состав которых входят стабилизированный источник постоянного тока с внутренним сопротивлением не более 0,03 Ом при максимальной силе тока нагрузки 10 А, амперметры, вольтметр и генератор сигналов типа Г6-15 или Г6-26. Изучая с помощью осциллографа переходные процессы в транзисторном коммутаторе, определяют его работоспособность и все функции управления: регулирование продолжительности открытого состояния и ограничение силы тока выходного транзистора, выключение его при прекращении управляющего сигнала на входе и т. д.

Изучая с помощью осциллографа переходные процессы в транзисторном коммутаторе, определяют его работоспособность и все функции управления: регулирование продолжительности открытого состояния и ограничение силы тока выходного транзистора, выключение его при прекращении управляющего сигнала на входе и т. д.

Основные операции ремонта заключаются в выпаивании отказавших элементов, установке и припайке новых элементов с последующей лакировкой.

После ремонта электронные блоки и транзисторный коммутатор испытывают в соответствии с техническими условиями на специальных стендах. Испытания электронных изделий производят с применением осциллографических методов измерения рабочих процессов.

Системы управления двигателем управляет работой двигателя за счет контроллера и датчиков. В данной системе заданные параметры не корректируются в процессе работы двигателя.

В более совершенной же микропроцессорной системе всем управляет не контроллер, а микропроцессор. Он анализирует сигналы, поступающие с датчиков, и корректирует те параметры, которые необходимы для более стабильной и экономичной работы двигателя.

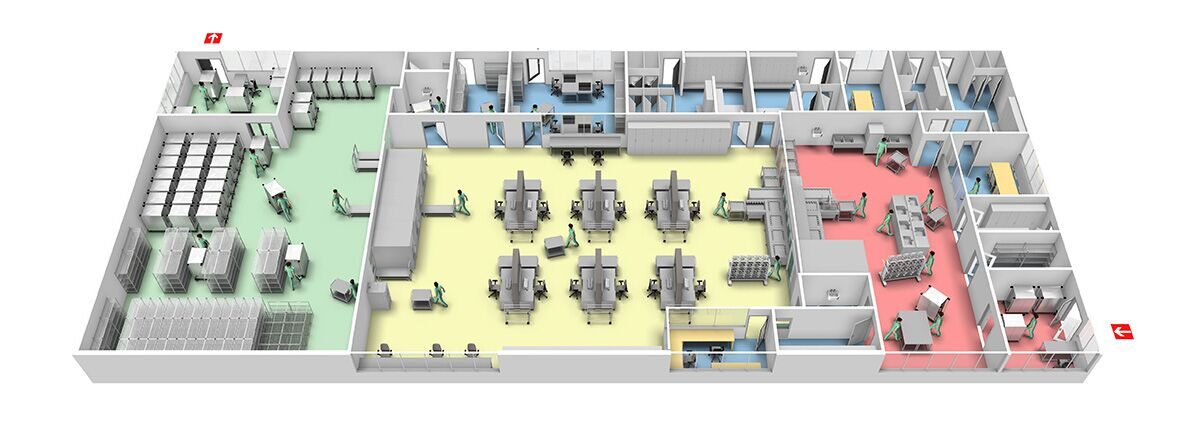

3.1 Расчет производственного участка

S — площадь производственного участка

Стенд для проверки системы зажигания

Стенд для проверки свечей зажигания

Прибор для проверки и регулировки фар

Паяльник должен быть хорошо прогрет.

Подготовка места под новый транзистор

В месте пайки не должно быть лишнего припоя на плате, тран-зистор должен свободно входить в отверстия

Транзистор должен быть хорошо припаян и не шататься.

Тш — время, затрачиваемое на ремонт одной единицы.

То — время, на протяжении которого происходит выполнение операции.

Тв — время, затрачиваемое на выполнение действий, обеспечивающих выполнение основной работы и повторяющихся при ремонте.

Тобсл — время организационного обслуживания рабочего места (4-6% от Топ ).

Тп — время на личные надобности и отдых (4-6% от Топ ).

Тшт = 1,2 + 2 + 0,2 + 0,2 = 3,6 мин

3.4 Технологический процесс ремонта транзисторного коммутат о ра

Сначала подключаем диагностический комплекс «Автомастер Ам-1» к автомобилю и проверяем всю систему в целом (первичную цепь, прерыватель, опережение и вторичную цепь).

В режиме первичная цепь мы определяем напряжение на катушке зажигания и контактах, так же можем посмотреть осциллограмму работы первичной цепи.

В режиме опережение мы проверяем угол опережения зажигания, для этого используем стробоскоп.

В режиме прерыватель проверяем работоспособность вакуумного и центробежного регуляторов опережения зажигания.

В режиме вторичная цепь проверяем напряжение во вторичной цепи, максимальное и минимальное напряжение пробоя, длительность горения дуги.

Если в процессе диагностики выявляются несоответствия выданных параметров с технически требованиями, то систему снимают с автомобиля и проверяют каждый аппарат системы по отдельности на стенде СПЗ-8.

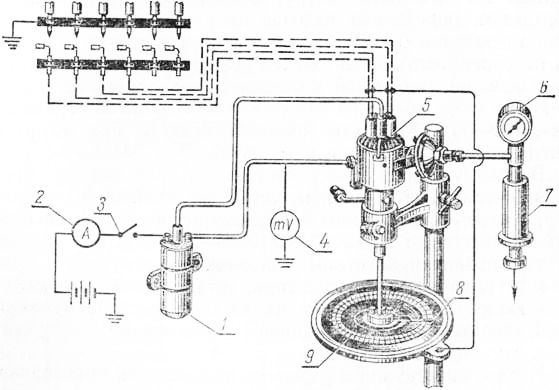

Для проверки транзисторного коммутатора собирают схеме, состоящую из тестируемого коммутатора, заведомо исправной катушки зажигания, сопротивления и источника питания.

Коммутатор должен обеспечивать формирование выходного сигнала, который достаточен для накопления энергии в катушке зажигания и пробоя искрового промежутка.

Если транзисторный коммутатор неисправен, то его несут на верстак для последующего ремонта. Сначала его разбирают. Затем осматривают, если повреждений визуально не видно, то тогда каждый элемент проверяют по отдельности.

После устранения неисправности его собирают и вновь тестируют на стенде, после чего коммутатор устанавливают на автомобиль.

В данном курсовом проекте, на мой взгляд, все разделы освещены достаточно хорошо. Но информация не полная. Ее не хватает для того чтоб сделать полное заключение обо всех достоинствах и недостатков данной системы.

В процессе модернизации системы зажигания, процент неисправностей приходящихся на нее уменьшился. Удалось добиться стабильной работы системы. С усовершенствованием системы параметры, которые нужно было постоянно контролировать и регулировать теперь контролирует микропроцессор.

Так же удалось избавиться от многих ремонтных операций прерывателя-распределителя, точнее на 1/3.

Я думаю, что технологический процесс будет двигаться в ту сторону, чтобы снижать вторичное напряжение для того, чтобы снизить потребление энергии аккумуляторной батареи. Уменьшать габариты узлов деталей и аппаратов и применять более дешевые материалы.

Уменьшать габариты узлов деталей и аппаратов и применять более дешевые материалы.

5. Список используемой литературы

1. Ю. П. Чижков «Электрооборудование автомобилей» курс лекций часть1 «Машиностроение» 2003г.

2. И. С. Туревский «Электрооборудование автомобилей» Москва 2003г.

3. М.Н. Фесенко.- Теория, конструкция и расчет автотракторного электрооборудования.-М.: Машиностроение, 1979.

4. Ю.П. Чижков, С.В. Акимов.-Электрооборудование автомобилей.Учебник для ВУЗов.-М.: Издательство «За рулем», 1999.

5. В.Е.Ютт.- Электрооборудование автомобилей: Учеб.для студентов ВУЗов.- М,: Транспорт, 1995.

6. Ю.Л. Тимофеев, Н.М. Ильин, Г.Л. Тимофеев. Электрооборудование автомобилей: устранение и предупреждение неисправностей.-М.: Транспорт, 1994.

7. И.С. Туревский, В.Б. Соколов, Ю.Н.Калинин. Электрооборудование автомобилей: Учебное пособие.-М.: ФОРУМ: ИНФРА-М, 2003.

8. Н.И. Курзуков, В.М. Ягнятинский.- Стартерные аккумуляторные батареи: Устройство, эксплуатация, ремонт. -М.: Транспорт, 1994.

-М.: Транспорт, 1994.

9. С.В. Акимов, А.В. Акимов.- Автомобильные генераторные установки. — М.: Транспорт, 1995.

10. Ютт В.Е. «Электрооборудование автомобилей» — М: Транспорт, 2000

11. Квайо С.М. «Пусковые качества и системы пуска автотракторных двигателей» — М: Машиностроение, 1990

12. Железко Б.Е. «Расчет и конструирование автотракторных двигателей» — М: Высшая школа, 1987

6.1 Таблицы технических характеристик приборов электрического об о рудования соответствующих исправному состоянию

Сопротивление обмоток катушки зажигания

Сопротивление высоковольтных проводов

6.2 Электрические схемы проверки приборов на исправное с о стояние

Проверка сопротивления первичной обмотки катушки зажигания

Проверка сопротивления вторичной обмотки катушки зажигания

Проверка транзисторного коммутатора

Назначение, устройство и работа системы зажигания автомобиля ЗИЛ-131. Устройство катушки зажигания, добавочного резистора, транзисторного коммутатора, распределителя, свечи зажигания. Неисправности и их устранение, техническое обслуживание системы. контрольная работа [1,5 M], добавлен 03.01.2012

Неисправности и их устранение, техническое обслуживание системы. контрольная работа [1,5 M], добавлен 03.01.2012

Разработка технологических процессов обслуживания и ремонта автомобилей. Основные методы технического обслуживания и диагностирования. Планировка участка ремонта приборов системы питания. Устройство и возможные дефекты, оборудование для участка. курсовая работа [876,5 K], добавлен 14.03.2012

Расчет показателей надежности системы зажигания с помощью теории вероятностей и математической статистики. Назначение и принцип действия системы зажигания автомобиля, обслуживание, выявление неисправностей. Изучение основных элементов данного устройства. курсовая работа [797,6 K], добавлен 24.09.2014

Технические характеристики автомобилей семейства ВАЗ. Характеристика двигателя, устройство бесконтактной системы зажигания. Установка момента зажигания на автомобилях. Снятие и установка распределителя зажигания. Техническое обслуживание и ремонт. дипломная работа [3,3 M], добавлен 28. 04.2011

04.2011

Техническая характеристика автомобиля семейства ВАЗ 2110. Бесконтактная система зажигания. Бесконтактная система зажигания. Особенности устройства бесконтактной системы зажигания ВАЗ 2110. Техническое обслуживание и ремонт. Проверка датчика Холла. дипломная работа [3,7 M], добавлен 20.06.2008

Проектирование цеха по замене агрегатов: расчет количества постов в зонах технического обслуживания и ремонта, годовой трудоемкости общей диагностики автомобиля, подбор технологического оборудования. Составление технологической карты двигателя ЗМЗ. курсовая работа [260,1 K], добавлен 17.01.2012

Технические характеристики автомобиля Fiat Albea. Конструктивные особенности первичного вала КПП. Снятие топливного насоса и датчика-распределителя зажигания. Описание устройства для расухаривания клапанов, принцип работы стенда, его технические условия. дипломная работа [5,4 M], добавлен 15.06.2015

Работы в архивах красиво оформлены согласно требованиям ВУЗов и содержат рисунки, диаграммы, формулы и т. д. PPT, PPTX и PDF-файлы представлены только в архивах. Рекомендуем скачать работу .

д. PPT, PPTX и PDF-файлы представлены только в архивах. Рекомендуем скачать работу .

© 2000 — 2021

Эксплуатация, техническое обслуживание, диагностика и ремонт системы зажигания автомобиля ВАЗ-2112 курсовая работа. Транспорт.

Реферат по теме Концептуальные противоречия специальной теории относительности

Отчет По Практике В Гостинице Горничной

Сочинение Рассказ На Тему На Уроке

Сочинение Что Такое Жестокость 9 Класс

Сочинение Нравственный Выбор Кратко

Дипломная работа: Аудит приобретения материалов

Контрольная Работа На Тему Філософський Аналіз Суспільства

Реферат: Юридическая служба в Республике Узбекистан

Доклад по теме Учет экспортных операций

Реферат: Позбавлення права займати певні посади або займатися певною діяльністю

Курсовая работа: Оценка персонала как важный элемент системы управления трудовым коллективом

Дипломная работа: Ограниченные вещные права

Реферат: Методы контроля загрязнения окружающей среды

Реферат: Ультразвуковые колебательные системы технологического оборудования. Классификация колебательных систем. Скачать бесплатно и без регистрации

Классификация колебательных систем. Скачать бесплатно и без регистрации

Реферат: Modern Cars Essay Research Paper Modern CarsWe

Как Сделать Ссылку В Дипломной Работе

Сочинение Об 1 Из Понравившихся Героев Сказки

Реферат: Социальные проблемы современного образования

Курсовая работа: Оптимізація завозу–вивозу вантажів у вузлі взаємодії залізничного, річкового і автомобільного транспорту

Курсовая работа по теме Особливості використання мовних кліше у діловому мовленні

Деятельность С.П. Дягилева — История и исторические личности реферат

Теория и практика оценки персонала — Менеджмент и трудовые отношения курсовая работа

Биогеография Ладожского озера — География и экономическая география реферат

Бесконтактная система — зажигание — Большая Энциклопедия Нефти и Газа, статья, страница 2

Cтраница 2

Проверку параметров бесконтактной системы зажигания с магнитоэлектрическим датчиком осуществляют на стенде СПЗ-12, который позволяет проверять контактную и контактно-транзисторную системы зажигания.

[16]

| Электрическая схема бесконтактной системы зажигания Искра.

[17] |

Отечественная промышленность выпускает бесконтактные системы зажигания с магнитоэлектрическим бесконтактным датчиком для автомобилей ЗИЛ и ГАЗ.

[18]

| Принципиальная электрическая схема бесконтактной системы.

[19] |

В статье рассмотрена транзисторная бесконтактная система зажигания с накоплением энергии в индуктивности, управляемая параметрическим взаимоиндуктивным датчиком. Такая система должна обеспечивать, по сравнению с тиристорными системами, использующими, как правило, накопление энергии в емкости, лучшее воспламенение рабочей смеси в цилиндрах двигателя на режимах частичных нагрузок за счет большей длительности искрового разряда.

[20]

Контроль ряда параметров бесконтактных систем зажигания имеет свои особенности. Так как в этих системах отсутствуют контакты, а — их функцию выполняет выходной транзистор, угол замкнутого состояния будет относиться к выходному транзистору. Для определения угла замкнутого состояния, асинхронизма искрообразования и характеристик центробежного и вакуумного регуляторов на стенде собирается схема ( рис. 7.5), аналогичная схеме включения системы зажигания на автомобиле, но вместо катушки зажигания устанавливают резистор R. Затем с помощью привода стенда устанавливают заданную частоту вращения валика датчика-распределителя. При этом падение напряжения на резисторе R, которое пропорционально углу замкнутого состояния, подают на схему измерения. Стенд СПЗ-12 содержит также синхроноскоп, конструкция которого отличается от рассмотренной выше. Вместо неоновой лампы, расположенной под щелью, в данном случае на вращающемся диске закреплены светодиоды. В зависимости от числа коммутаций, которое должен обеспечить выходной транзистор ( четыре, шесть или восемь) за один оборот валика датчика-распределителя, в схему подключается такое же число светодиодов.

Так как в этих системах отсутствуют контакты, а — их функцию выполняет выходной транзистор, угол замкнутого состояния будет относиться к выходному транзистору. Для определения угла замкнутого состояния, асинхронизма искрообразования и характеристик центробежного и вакуумного регуляторов на стенде собирается схема ( рис. 7.5), аналогичная схеме включения системы зажигания на автомобиле, но вместо катушки зажигания устанавливают резистор R. Затем с помощью привода стенда устанавливают заданную частоту вращения валика датчика-распределителя. При этом падение напряжения на резисторе R, которое пропорционально углу замкнутого состояния, подают на схему измерения. Стенд СПЗ-12 содержит также синхроноскоп, конструкция которого отличается от рассмотренной выше. Вместо неоновой лампы, расположенной под щелью, в данном случае на вращающемся диске закреплены светодиоды. В зависимости от числа коммутаций, которое должен обеспечить выходной транзистор ( четыре, шесть или восемь) за один оборот валика датчика-распределителя, в схему подключается такое же число светодиодов.

[21]

Поэтому из перечисленных выше бесконтактных систем зажигания для изготовления в любительских условиях наиболее подходящей является бесконтактная система зажигания с параметрическим датчиком на кремниевом фотодиоде. Хотя конструктивно указанный датчик несколько сложнее магнитоэлектрического и взаимоиндуктивного, однако он не имеет запаздывания и не вызывает искажения характеристики центробежного регулятора опережения ( постоянная времени фотодиода КФДМ т 3 — 5 икс), а его изготовление не требует специальных станков и установок. Основные элементы датчика — источник света ( лампа накаливания) и фотодиод покупные, а остальные детали изготовляют на фрезерном и токарном станках. Надежность такого датчика определяется надежностью его основных элементов: лампы накаливания и фотодиода; она может быть достаточно высока. В данном же случае она питается пониженным стабилизированным напряжением и срок службы ее увеличивается.

[22]

Электрическая схема бесконтактной транзисторной системы зажигания Искра и аварийного вибратора РС331.

[23] |

Отечественная промышленность выпускает бесконтактную систему зажигания Искра с магнитоэлектрическим бесконтактным датчиком и механическим регулятором опережения зажигания для автомобилей ЗИЛ-131, Урал — 375Д и др. Система Искра ( рис. 68) состоит из датчика-распределителя Р351, включающего датчик В импульсов момента зажигания и распределитель S4, включателя зажигания 51, транзисторного коммутатора / ( ТК.

[24]

Для работы с бесконтактной системой зажигания БЭСЗ-1 приставку необходимо дополнить входным эмиттерным повторителем и транзисторным ключом ( см. схему), а элементы DD1, VT4, VD3, R12 — R14, С6 ( по схеме приставки), обеспечивающие многоискровое зажигание, исключить, так как в БЭСЗ-1 предусмотрен режим многоискрового зажигания. Вывод этого резистора, соединявшийся в приставке с базой транзистора VT3, теперь будет ее выходом. А на плате БЭСЗ-1 печатную дорожку, соединяющую резистор R7 с точкой соединения элементов D2, С5 ( по схеме БЭСЗ-1), следует разрезать.

[25]

В настоящее время применяются батарейные контактные, контактно-транзисторные, контактно-тиристорные и бесконтактные системы зажигания. Кроме того, на пусковых двигателях тракторов и сельхозмашин используется система зажигания от магнето.

[26]

Как устроен магнитоэлектрический датчик-распределитель бесконтактной системы зажигания.

[27]

При использовании на автомобиле бесконтактной системы зажигания необходимо проверить работоспособность датчика-распределителя зажигания.

[28]

Основой конструкции электронной части бесконтактной системы зажигания служит точно такая же металлическая коробка, как и для контактной системы.

[29]

При определении неисправности в бесконтактной системе зажигания автомобиля необходимо соблюдать следующие правила: при работающем двигателе не касаться элементов системы зажигания; не проверять работоспособность элементов системы зажигания на искру; не прокладывать в одном жгуте провода низкого и высокого напряжения системы зажигания; не отключать от коммутатора штепсельный разъем при включенном зажигании.

[30]

Страницы:

1

2

3

4

5

УФ-инспекция конформного покрытия

Nyoptics Inc 2014–

ДОМ

Товары

Наши кабины для ручного контроля могут обеспечить идеальные условия для контроля защитного покрытия печатных плат. Мы можем сконфигурировать наши системы со специальными выходными светодиодными панелями УФ-подсветки для обеспечения высочайшей производительности контроля покрытия с длительным сроком службы и низкими затратами на электроэнергию. Мы можем дополнительно предоставить возможность визуального осмотра в белом свете, а также осмотр с помощью камеры. Наши специально разработанные и построенные инспекционные станции используются в крупных фармацевтических и биомедицинских компаниях и имеют подтвержденную репутацию высокой надежности.

Системы и столы для инспекционных кабин могут быть снабжены моторизованными рабочими поверхностями с регулируемой высотой для удобства и эффективности операторов любого роста. Моторизованное движение бесшумное и плавное, что позволяет операторам найти правильное рабочее положение для снижения усталости. Все системы спроектированы и изготовлены в США с использованием только лучших материалов для обеспечения длительного срока службы.

Моторизованное движение бесшумное и плавное, что позволяет операторам найти правильное рабочее положение для снижения усталости. Все системы спроектированы и изготовлены в США с использованием только лучших материалов для обеспечения длительного срока службы.

ПРИМЕНЕНИЕ

- Производство печатных плат

- Биомедицинское оборудование

- Semiconductor

- Micro-

в сборе - Re-

work - Применение в чистых помещениях

Идеальный выбор для:

- Лабораторий по контролю и наполнению флаконов

- Научных лабораторий

- Биомедицинская подсистема

сборки - Semiconductor FAB 90 0 40 Электронные рабочие станции

- Education (более низкая стоимость Infinity Lite модель для начального уровня образования)

ХАРАКТЕРИСТИКИ

- Светодиодная подсветка колонны высокой интенсивности

—Варианты освещения ВЕРХ и/или НИЗ

—Полностью регулируемая регулируемая мощность с элементами управления интенсивностью µFine

—Не- Конструкция с отражающим светом для комфорта оператора 9000 , без ртути (используется в люминесцентных лампах)

—Низкое энергопотребление, длительный срок службы

—Высококачественные УФ-светодиоды с высокой выходной мощностью; диапазон доступных УФ-спектров - Материалы и поверхности, совместимые с ЧИСТЫМИ ПОМЕЩЕНИЯМИ

—Модульный высокопрочный алюминиевый каркас

—Алюминиевые звукоизоляционные панели корпуса

—Corian® нейтральное порошковое покрытие серого цвета8; дополнительно нержавеющая сталь или твердый анодированный алюминий - ЭРГОНОМИЧНЫЙ дизайн для пользователя

—Дополнительная контрастная пластина с контролем вертикального положения; телескоп, варианты наклона

—Держатель лотка для брака для левой и правой стороны с регулировкой вертикального положения

—Опция Высота стола с электроприводом 26″ — 52″; бесшумный, плавный ход - Создан на века —

используются только высококачественные компоненты

—Сделано в США

—Адаптируется под ваши требования

МОДЕЛИ

Стенд для настенного монтажа – УФ-освещение снизу (WB-

Стенд для настенного монтажа – Верхнее УФ-освещение (WB-9)0003 UV2)

Настенная кабина – верхняя/нижняя УФ-подсветка (WB-

Эргономичная моторизованная настольная будка – УФ-освещение только снизу (MEB-

Эргономичная моторизованная настольная камера – верхняя и нижняя УФ-подсветка (MEB-

<< Пред. ИДЕНТИФИКАТОР. (Т

ИДЕНТИФИКАТОР. (Т

LeftRight

Наши самые популярные промышленные покрасочные камеры, открытые покрасочные камеры серии TF, представляют собой гибкие и экономичные решения для широкого спектра отделочных работ. Дизайн с открытой передней частью экономит ценную площадь и позволяет легко перемещать продукты и детали в будку и из нее. Кабины серии TF вырезаны на станке с ЧПУ с предварительно пробитыми отверстиями в центрах 6 дюймов, что позволяет легко собирать гайки и болты.

Модель TF12912:

Внутренние размеры: 12 футов в ширину X 9 футов в высоту X 12 футов в глубину

Внешние размеры: 12 футов 4 дюйма в ширину X 9 футов 2 дюйма в высоту X 12 футов 2 дюйма в глубину

Вытяжной вентилятор: 1-34 дюйма диам. 6 лопастей, 16 560 кубических футов в минуту при 1/2 дюйма S.P.

Двигатель: 1- O.T.D.P. 3 л.с., 230 В перем. тока, 3 фазы (доступны другие напряжения)

Выпускные камеры: 16–20” X 20” с 16 разрядными пластинами

Также включает: гайки и болты, 1 манометр и 02 воздушный клапан 02 Строительство: Предварительно перфорированные одностенные панели, 18 калибра. панели из оцинкованной стали, самонесущая герметичная конструкция.

ПРИМЕЧАНИЕ: БАЗОВАЯ ЦЕНА НЕ ВКЛЮЧАЕТ СВЕТИЛЬНИКИ

Дополнительные принадлежности:

- Дверцы для фильтрованных продуктов

- 3-футовые секции выхлопной трубы

- 3-футовая секция выхлопной трубы с прочистной дверцей

- Колено 45 градусов

- Крышка восходящего потока с демпфером

- Корпус двигателя

- Стек/соединительное кольцо

- Обшивка крыши — плоская крыша / скатная крыша

Опция выхлопного комплекта Включает:

- Диаметр 34 дюйма Стек/соединительное кольцо

- Крыша диаметром 34 дюйма для плоской/скатной крыши (по выбору)

- Секция выхлопной трубы диаметром 34 дюйма x 3 фута с прочистной дверцей

- Секции выхлопной трубы диаметром 34 дюйма x 3 фута, необходимые для выбранной высоты крыши (от пола до потолка)

- 16′ — 3

- 24′ — 6

- 35′ — 10

- Крышка восходящего потока диаметром 34 дюйма с демпфером

Передние дверцы с фильтрами доступны в качестве модернизации, цену уточняйте по телефону.

Доступны дополнительные услуги по установке:

- Механический монтаж

- Электромонтаж

- Монтаж воздуховодов

Чертеж нашего EIBF12912

NFPA Guide

Доставка грузовым автотранспортом.

FOB Калифорния – с вами свяжутся и предложат стоимость перевозки, или вы можете организовать доставку самостоятельно. Вилочный погрузчик требуется на момент доставки.

- Размеры ящика: 2 @ 144″ Д x 48″ Ш x 72″ В

- Транспортировочный вес: 2 шт. по 2000 фунтов

Гарантия производителя

Компания TFS гарантирует, что все оборудование, продаваемое настоящим документом, будет такого типа и качества, которые указаны в данном соглашении. Оборудование, изготовленное TFS, гарантирует отсутствие всех скрытых дефектов материалов и изготовления, выявленных при нормальном использовании и обслуживании, и если в течение одного года с даты отгрузки будет обнаружено, что какая-либо его часть будет иметь такие дефекты на момент отгрузки. , TFS отремонтирует или, по выбору TFS, заменит указанную деталь. В случае стандартного оборудования, поставляемого, но не производимого TFS, такого как вентиляторы, двигатели, печи, нагреватели, элементы управления и осветительные приборы. TFS предоставляет покупателю ту же гарантию, что и соответствующие производители. Компания TFS не обязана предоставлять оборудование или соответствовать спецификациям или стандартам производительности, которые прямо не указаны в настоящем соглашении. Однако ответственность TFS по настоящему Соглашению прямо ограничена предоставленными ею материалами и не распространяется на какой-либо ущерб зданиям, содержимому, продуктам или людям. Настоящая гарантия не распространяется на какое-либо оборудование TFS, которое было изменено или отремонтировано за пределами завода TFS каким-либо образом, что, по мнению TFS, может повлиять на его работу, а также на оборудование, которое подвергалось неправильному использованию, небрежности, аварии или неправильной установке.

Оборудование, изготовленное TFS, гарантирует отсутствие всех скрытых дефектов материалов и изготовления, выявленных при нормальном использовании и обслуживании, и если в течение одного года с даты отгрузки будет обнаружено, что какая-либо его часть будет иметь такие дефекты на момент отгрузки. , TFS отремонтирует или, по выбору TFS, заменит указанную деталь. В случае стандартного оборудования, поставляемого, но не производимого TFS, такого как вентиляторы, двигатели, печи, нагреватели, элементы управления и осветительные приборы. TFS предоставляет покупателю ту же гарантию, что и соответствующие производители. Компания TFS не обязана предоставлять оборудование или соответствовать спецификациям или стандартам производительности, которые прямо не указаны в настоящем соглашении. Однако ответственность TFS по настоящему Соглашению прямо ограничена предоставленными ею материалами и не распространяется на какой-либо ущерб зданиям, содержимому, продуктам или людям. Настоящая гарантия не распространяется на какое-либо оборудование TFS, которое было изменено или отремонтировано за пределами завода TFS каким-либо образом, что, по мнению TFS, может повлиять на его работу, а также на оборудование, которое подвергалось неправильному использованию, небрежности, аварии или неправильной установке.