Содержание

Полиэфирный листовой стеклопластик UPM 203 (полиэфирная смола) RochlingGroup, код 100 | Маркет

- # 14962764811

- Вчера в 16:33

- 281

- Прайс-лист

Поделиться

Пожаловаться

Цена по запросу

Оформить заказ Сайт поставщика

Сообщите, что нашли информацию на сайте «Элек.ру»

Описание товара

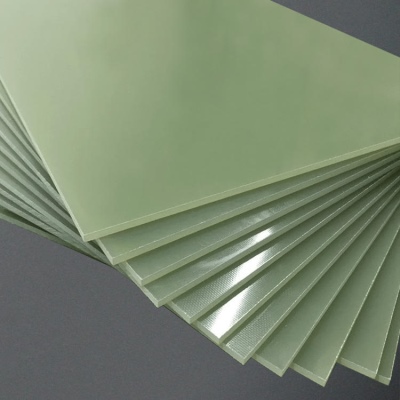

Стеклопластик характеризуется однородной структурой, высокими конструкционными и диэлектрическими свойствами, а также температурной и химической устойчивостью при низкой горючести.

UPM 203 представляет собой материал, изготавливаемый посредством горячего прессования стекломата, пропитанного связующим на основе модифицированной ненасыщенной полиэфирной смолы и наполнителей. Он выделяется среди аналогов однородностью структуры, сочетанием выраженных диэлектрических и конструкционных качеств, химической стойкостью. Кроме того, материал невосприимчив к температурным воздействиям, обладает низкими показателями горючести. В составе UPM 203 нет асбестовых и фенольных составляющих.

Кроме того, материал невосприимчив к температурным воздействиям, обладает низкими показателями горючести. В составе UPM 203 нет асбестовых и фенольных составляющих.

Наиболее широкое применение стеклопластик получил при изготовлении:

- опорных изоляторов шин,

- высоковольтных изоляторов,

- низковольтных выключателей и распределительных щитов,

- монтажных панелей силовой электроники,

- межфазных барьеров трансформаторов.

Среди ключевых особенностей материала стоит выделить его способность полностью заменить используемые ранее асбестосодержащие листы. При этом UPM 203 обладает низким водопоглощением, дугостойкостью, стойкостью к возникновению электроэрозийной коррозии. Материал устойчив к длительному воздействию минерального трансформаторного масла при напряжении до 1000 В, что делает возможным его применение в аппаратах с масляным наполнением.

Цвет: красный, белый.

Стандартные размеры, мм: 2020×1020; 2440×1220; 2470×1250.

Толщина, мм: 0,8-3,0; 4,0-80; 3,0-40.

Информация о технических характеристиках, комплекте поставки, стране изготовления, внешнем виде и цвете товара носит справочный характер и основывается на последних доступных к моменту публикации сведениях от продавца.

Товарное предложение №14962764811 обновлено Вчера в 16:33.

Контакты продавца

Отправить сообщениеСообщите, что нашли информацию на сайте «Элек.ру»

ЛАБАРА-РУС

ООО «LABARA-RUS» организовано в России 2012 году европейской фирмой «LABARA l.t.d.», находящейся в Чехии и имеющей опыт по изготовлению деталей твердой изоляции по чертежам заказчика более 15 лет.

Основными направлениями деятельности предприятия является изготовление и поставка комплектов деталей из листовых электроизоляционных материалов, а так же поставка всего комплекса материалов для всех видов электротехнического и энергетического оборудования.

Страница поставщика

Похожие предложения

На Элек.ру вы найдёте комплектующие для сборки щитов – Полиэфирный листовой стеклопластик UPM 203 (полиэфирная смола) RochlingGroup, а также другую электротехническую продукцию от поставщика ЛАБАРА-РУС, ООО. Уточнить цены и наличие можно в прайс-листе полиэфирные листовые стеклопластики корпорации rochlinggroup

Полиэфирные стеклопластики

Категория:

Автомобильная химия

Публикация:

Полиэфирные стеклопластики

Читать далее:

Фенопласты

Полиэфирные стеклопластики

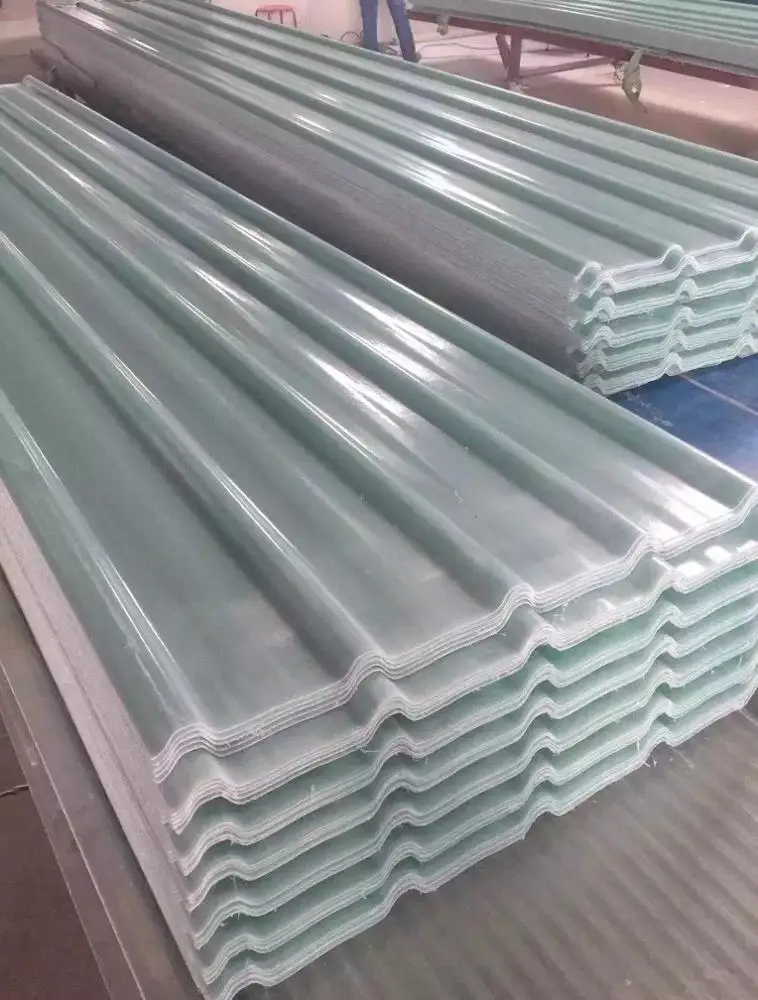

Полиэфирными стеклопластиками принято называть композиционные материалы, содержащие стекловолокнистые наполнители (ткани, маты, рубленые нитн) и связующие на основе ненасыщенных полиэфирных смол.

В состав связующего входят ненасыщенные полиэфирные смолы, инициатор отверждения, ускоритель и другие добавки, обеспечивающие требуемые для переработки или эксплуатации свойства стеклопластиков.

Отличительные особенности этих материалов — возможность переработки их при низких давлениях (от 0,1 до 8—10 МПа) и температуре «20 °С с применением инициатора и ускорителя.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В автомобильной промышленности в зависимости от состава связующего и вида наполнителя применяются два основных вида материалов: стеклопластики контактного формования и препреги.

Стеклопластики контактного формования содержат наполнитель — стеклоткань или стекломат — и связующее, обеспечивающее отверждение материала при температуре не ниже 20 °С. Материал получается1 в момент изготовления детали путем послойной пропитки и укладки стеклона-полнителя в форму.

Краткая технология получения изделий из этих материалов изложена ниже в разделе «Контактное формование крупногабаритных изделий из стеклопластиков».

Физико-механические свойства стеклопластиков контактного формования зависят от вида и содержания стеклонаполнителя, правильности и тщательности соблюдения технологии и т. д.

д.

Главным достоинством и особенностью этих материалов является возможность получения крупногабаритных панелей на простой оснастке при комнатной температуре и без применения ‘давления. Недостатки этого процесса — высокая трудоемкость, а также длительный цикл производства деталей.

Стеклопластики контактного формования рекомендованы для создания образцов и выпуска небольших серий кузовных крупногабаритных панелей, а также целых кузовов легковых автомобилей и кабин грузовых машин, а также больших панелей типа обтекателей.

Для крупносерийного и массового производства крупногабаритных кузовных автомобильных панелей применяются рулонные пластики-полуфабрикаты — препреги АП-70А, АП-66А (ТУ 6-11-298—84), ППМ-1СМ, ППМ-40 (ТУ 6-11-587—84).

Препреги представляют собой полностью готовые к переработке предварительно пропитанные, защищенные с обеих сторон пленкой материалы, содержащие стекловолокнистый наполнитель, инициатор отверждения, внутреннюю смазку и т. д. За рубежом эти материалы называют стеклопластиками SMC.

Препреги перерабатываются в изделия методом горячего прессования в закрытых хромированных пресс-формах. Перед прессованием полуфабрикаты освобождаются от пленки. Дозируют материалы взвешиванием. Заготовка для прессования имеет простую форму, размер ее ‘/2—3Д оформляющей полости матрицы, что позволяет автоматизировать процесс загрузки заготовки в форму и извлечение готовой детали. Время изготовления детали 40—60 с на 1 мм толщины изделия, удельное давление прессования 3—8 МПа.

В настоящее время из препрегов выпускаются панели капота, кожухи радиаторов отопителей, арки боковины, внутренние панели дверей, корпуса и крышки аккумуляторных батарей, облицовки радиаторов грузовых автомобилей, кожухи вентиляторов и др.

Высокие механические свойства (см. табл. 3.1) в сочетании с возможностью переработки их при низком давлении делают препреги перспективными для производства крупногабаритных деталей. Недостатком существующих марок отечественных препрегов является большая усадка связующего при прессовании, что приводит к проявлению волокон стекла на поверхности деталей. Недостаточно высокое качество поверхности препятствует изготовлению из них наружных кузовных панелей легкового автомобиля.

Недостаточно высокое качество поверхности препятствует изготовлению из них наружных кузовных панелей легкового автомобиля.

За рубежом разработаны и широко применяются для изготовления передних панелей, панелей капотов, багажников малоусадочные препреги. В некоторых автомобилях все горизонтальные панели (крыша, капот, багажник и т. д.) отпрессованы из малоусадочных препрегов LMC.

Полиэфирная смола общего назначения

Похоже, в вашем браузере отключен JavaScript.

Для наилучшего взаимодействия с нашим сайтом обязательно включите Javascript в своем браузере.

Меню

Счет

Перейти в конец галереи изображений

Перейти к началу галереи изображений

Краткий обзор

Полиэфирные смолы представляют собой продукты на основе стирола, используемые во всех типах композитных конструкций. Обычно называется стекловолоконной смолой или лодочной смолой. Экономичная альтернатива использованию эпоксидных смол.

Обычно называется стекловолоконной смолой или лодочной смолой. Экономичная альтернатива использованию эпоксидных смол.

*Позвоните, чтобы узнать цены на бочки и информацию о доставке*

*Сборы за опасные материалы в размере 30 долларов США применяются к ведрам емкостью 5 галлонов.

**Этот товар может быть отправлен только UPS Ground или на поддоне грузовым перевозчиком. Ускоренной доставки нет.

*Катализатор продается отдельно.

Посмотреть все 0 отзывов

Напишите свой отзыв

Вы пишете отзыв: Полиэфирная смола общего назначения

Ваша оценка

Цена

1 звезда

2 звезды

3 звезды

4 звезды

5 звезд

Значение

1 звезда

2 звезды

3 звезды

4 звезды

5 звезд

Качество

1 звезда

2 звезды

3 звезды

4 звезды

5 звезд

Псевдоним

Резюме

Обзор

Паспорта безопасности

Мы нашли другие товары, которые могут вам понравиться!

Полиэфирная смола

против.

Эпоксидная смола

Эпоксидная смола

При выборе полиэфирной или эпоксидной смолы для вашего проекта учитывается множество факторов. Некоторые из этих факторов зависят от того, каким будет ваш проект, размера проекта, который вы будете делать, и того, что будет использоваться для финального слоя. Чтобы помочь вам решить, какая смола лучше, мы составили список деталей, а также плюсы и минусы каждого типа смолы.

Полиэфирная смола

Полиэфирная смола является наиболее популярной смолой, используемой в промышленности. Это в основном из-за более низкой стоимости и простоты использования. Большинство полиэфирных смол при отверждении обладают поверхностной липкостью, что обеспечивает лучшую адгезию между слоями. Это избавляет от необходимости шлифовать между слоями. Это огромный плюс для крупных проектов, для которых потребуется несколько слоев стекловолокна. В крупных проектах, таких как строительство лодок или больших палуб, обычно используется полиэфирная смола по причинам, перечисленным выше.

Существует несколько типов и сортов полиэфирной смолы. Полиэфирная смола DCPD является наиболее экономичной. Орто лучше подходит для ремонта из-за его адгезионных характеристик. ISO — это смола высшего качества, которая имеет более высокую тепловую деформацию, лучшую прочность на растяжение и большую коррозионную стойкость, чем орто-сорт. Существует также смола для досок для серфинга, которая прозрачна для воды, устойчива к ультрафиолетовому излучению и немного более гибкая, что помогает ей противостоять повреждениям от ударов.

Еще одним преимуществом полиэфирной смолы, помимо стоимости и простоты использования, является то, что время отверждения можно регулировать в зависимости от количества используемого катализатора МЭКП. Больше или меньше МЕКП может быть добавлено в зависимости от желательной продолжительности жизнеспособности и рабочего времени. При этом не следует добавлять в смолу слишком много или слишком мало МЕКП. Мы рекомендуем использовать от 1,25% до 1,75% (от 1 2/3 унции до 2 1/3 унции на галлон).

Полиэфирная смола совместима с матом из рубленого волокна. Это важно, потому что эпоксидная смола, как правило, несовместима с матом из рубленого волокна. Существуют специальные маты из рубленого волокна, совместимые с эпоксидной смолой, но их сложнее найти. Полиэфирная смола содержит стирол, который необходим для разрушения связующего мата из рубленых прядей.

Теперь о недостатках полиэфирной смолы. Полиэфирная смола имеет сильный запах. Этот запах исходит от содержащегося в нем стирола. При использовании полиэфирной смолы очень важно работать в хорошо проветриваемом помещении. Также рекомендуется носить маску, защитные очки и защитную одежду при работе с любой смолой.

Еще одним недостатком является то, что полиэфирная смола имеет более низкую влагостойкость, чем эпоксидная смола. Полиэстер более водопроницаем, а это означает, что со временем ламинат из полиэстера будет пропускать через себя больше воды. Полиэстер также имеет большую усадку, чем эпоксидная смола. Чем крупнее деталь, тем больше будет усадка.

Чем крупнее деталь, тем больше будет усадка.

Полиэфирная смола более склонна к микротрещинам, чем эпоксидная смола. Этого можно в некоторой степени избежать, если вместе со смолой использовать как мат, так и более прочное стекловолокно. Полиэфирная смола также имеет гораздо более низкую прочность сцепления, чем эпоксидная смола. Таким образом, если прочность сцепления является важным фактором для проекта, возможно, потребуется рассмотреть возможность использования эпоксидной смолы.

Еще одно преимущество: полиэстер совместим с гелькоутом. Если гелькоут добавляется в качестве последнего слоя при новом строительстве или ремонте, вам следует использовать полиэфирную смолу. Это связано с тем, что гелькоуты созданы на основе полиэстера и не прилипают к эпоксидной смоле.

Для получения окончательной нелипкой поверхности в последний слой полиэфирной смолы можно добавить воск. Отделочную смолу или вощеный гелькоут также можно использовать для создания твердого покрытия без отлипа.

Если для ремонта используется полиэстер, можно добавить наполнители. Это загустит смолу или создаст замазку. Эпоксидную смолу также можно использовать с наполнителями.

Эпоксидная смола

Эпоксидная смола также является популярной смолой, но по другим причинам, чем полиэфирная смола. Эпоксидная смола идеально подходит для высокопроизводительных и легких деталей. Он обладает гораздо большей прочностью на изгиб, чем полиэстер, и практически не дает усадки. Эпоксидная смола является превосходной смолой и обычно выбирается при работе с армированием из углерода и кевлара. Если важна влагостойкость, лучше выбрать эпоксидную смолу. Эпоксидная смола также имеет гораздо более сильную адгезию, чем полиэфирные смолы.

Эпоксидная смола идеальна для большинства видов ремонта стеклопластика без использования гелькоута в качестве последнего слоя. Это связано с тем, что эпоксидная смола хорошо отверждается тонкими слоями. Полиэстер плохо отверждается в тонких слоях. Кроме того, как было сказано выше, эпоксидная смола может прилипать к полиэфирной основе. Это означает, что если оригинальная ремонтируемая деталь была создана из полиэфирной смолы, эпоксидная смола все равно будет хорошо прилипать к ней. Обратное неверно. Например, если вы делаете ремонт с использованием эпоксидной смолы, вы не можете использовать полиэфирный гелькоут в качестве завершающего слоя. Гелькоут, поскольку он состоит из полиэстера, не прилипает к эпоксидной смоле.

Кроме того, как было сказано выше, эпоксидная смола может прилипать к полиэфирной основе. Это означает, что если оригинальная ремонтируемая деталь была создана из полиэфирной смолы, эпоксидная смола все равно будет хорошо прилипать к ней. Обратное неверно. Например, если вы делаете ремонт с использованием эпоксидной смолы, вы не можете использовать полиэфирный гелькоут в качестве завершающего слоя. Гелькоут, поскольку он состоит из полиэстера, не прилипает к эпоксидной смоле.

Эпоксидные смолы бывают частей А и В. Часть А известна как сторона смолы, а Часть В известна как отвердитель. Эпоксидные смолы доступны в различных пропорциях смешивания, включая 1:1, 2:1 и 4:1, с выбором быстрых, средних или медленных отвердителей. Выбор скорости зависит от желаемого времени работы и сушки.

Крайне важно точно отмерять и смешивать эпоксидную смолу. Полиэфирная смола имеет немного больше преимуществ, когда дело доходит до добавления катализатора/отвердителя. Если эпоксидная смола не точно отмерена и не очень хорошо перемешана, соскабливая ее со стенок чашки, смола может не отвердеть должным образом.

Недостатком эпоксидной смолы является то, что она немного дороже полиэфирной смолы. Это может не иметь большого значения для небольших проектов и ремонтов, но имеет большое значение для крупного строительства или ремонта.

Другим недостатком является то, что эпоксидная смола не совместима с матом из рубленого волокна. Это связано с тем, что большинство матов состоят из коротких нитей стекловолокна, скрепленных стироловым связующим. Стирол, содержащийся в полиэфирных или винилэфирных смолах, необходим для разрушения мата при ламинировании. Эпоксидная смола не содержит необходимого стирола.

Преимущество эпоксидной смолы в том, что она имеет гораздо более длительный срок хранения, чем полиэстер. При правильном хранении в прохладном темном месте он потенциально может храниться не менее года. Полиэфирная смола имеет срок годности от шести месяцев до года в зависимости от того, насколько хорошо она хранится.

Короче говоря, полиэфирная смола является наиболее широко используемой смолой, и она не только дешевле, но и проста в использовании.