Содержание

Полиэфирный листовой стеклопластик UPM 203 (полиэфирная смола) RochlingGroup, код 100 | Маркет

- # 14962764811

- 6 октября 2022 г. в 16:33

- 227

- Прайс-лист

Поделиться

Пожаловаться

Цена по запросу

Оформить заказ Сайт поставщика

Сообщите, что нашли информацию на сайте «Элек.ру»

Описание товара

Стеклопластик характеризуется однородной структурой, высокими конструкционными и диэлектрическими свойствами, а также температурной и химической устойчивостью при низкой горючести.

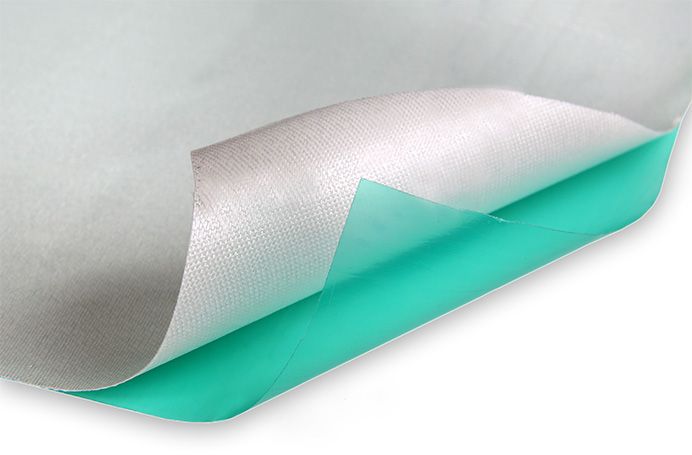

UPM 203 представляет собой материал, изготавливаемый посредством горячего прессования стекломата, пропитанного связующим на основе модифицированной ненасыщенной полиэфирной смолы и наполнителей. Он выделяется среди аналогов однородностью структуры, сочетанием выраженных диэлектрических и конструкционных качеств, химической стойкостью. Кроме того, материал невосприимчив к температурным воздействиям, обладает низкими показателями горючести. В составе UPM 203 нет асбестовых и фенольных составляющих.

Кроме того, материал невосприимчив к температурным воздействиям, обладает низкими показателями горючести. В составе UPM 203 нет асбестовых и фенольных составляющих.

Наиболее широкое применение стеклопластик получил при изготовлении:

- опорных изоляторов шин,

- высоковольтных изоляторов,

- низковольтных выключателей и распределительных щитов,

- монтажных панелей силовой электроники,

- межфазных барьеров трансформаторов.

Среди ключевых особенностей материала стоит выделить его способность полностью заменить используемые ранее асбестосодержащие листы. При этом UPM 203 обладает низким водопоглощением, дугостойкостью, стойкостью к возникновению электроэрозийной коррозии. Материал устойчив к длительному воздействию минерального трансформаторного масла при напряжении до 1000 В, что делает возможным его применение в аппаратах с масляным наполнением.

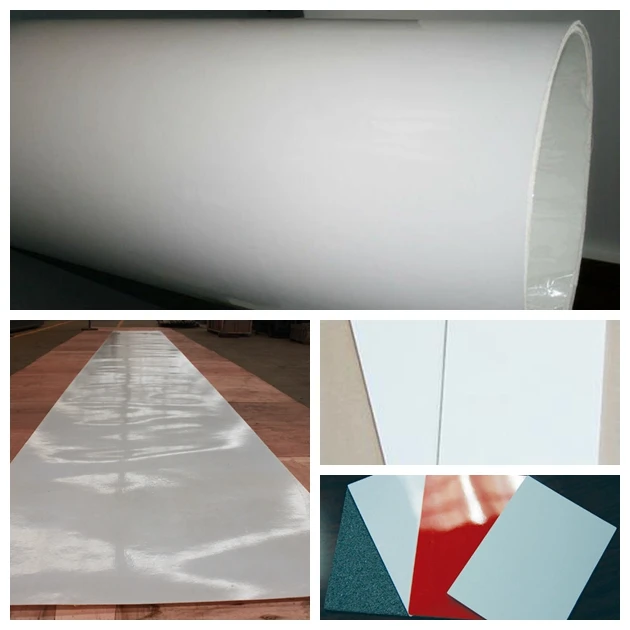

Цвет: красный, белый.

Стандартные размеры, мм: 2020×1020; 2440×1220; 2470×1250.

Толщина, мм: 0,8-3,0; 4,0-80; 3,0-40.

Информация о технических характеристиках, комплекте поставки, стране изготовления, внешнем виде и цвете товара носит справочный характер и основывается на последних доступных к моменту публикации сведениях от продавца.

Товарное предложение №14962764811 обновлено 6 октября 2022 г. в 16:33.

Контакты продавца

Отправить сообщениеСообщите, что нашли информацию на сайте «Элек.ру»

ЛАБАРА-РУС

ООО «LABARA-RUS» организовано в России 2012 году европейской фирмой «LABARA l.t.d.», находящейся в Чехии и имеющей опыт по изготовлению деталей твердой изоляции по чертежам заказчика более 15 лет.

Основными направлениями деятельности предприятия является изготовление и поставка комплектов деталей из листовых электроизоляционных материалов, а так же поставка всего комплекса материалов для всех видов электротехнического и энергетического оборудования.

Страница поставщика

Похожие товарные предложения

Полиэфирный листовой стеклопластик UPM S2 (полиэфирная смола) RochlingGroup

Артикул: 101

Поставщик:

ЛАБАРА-РУС

Цена по запросу

Под заказ

Размещено: Сегодня

Полиэфирный листовой стеклопластик UPM S16 (полиэфирная смола) RochlingGroup

Артикул: 103

Поставщик:

ЛАБАРА-РУС

Цена по запросу

Под заказ

Размещено: Сегодня

Полиэфирный листовой стеклопластик UPM S13 LST (полиэфирная смола) RochlingGroup

Артикул: 102

Поставщик:

ЛАБАРА-РУС

Цена по запросу

Под заказ

Размещено: Сегодня

Полиэфирный листовой стеклопластик 1580 (полиэфирная смола) RochlingGroup

Артикул: 105

Поставщик:

ЛАБАРА-РУС

Цена по запросу

Под заказ

Размещено: Сегодня

Полиэфирный листовой стеклопластик FHT (полиэфирная смола) RochlingGroup

Артикул: 107

Поставщик:

ЛАБАРА-РУС

Цена по запросу

Под заказ

Размещено: Сегодня

На Элек. ру вы найдёте комплектующие для сборки щитов – Полиэфирный листовой стеклопластик UPM 203 (полиэфирная смола) RochlingGroup, а также другую электротехническую продукцию от поставщика ЛАБАРА-РУС, ООО. Уточнить цены и наличие можно в прайс-листе полиэфирные листовые стеклопластики корпорации rochlinggroup

ру вы найдёте комплектующие для сборки щитов – Полиэфирный листовой стеклопластик UPM 203 (полиэфирная смола) RochlingGroup, а также другую электротехническую продукцию от поставщика ЛАБАРА-РУС, ООО. Уточнить цены и наличие можно в прайс-листе полиэфирные листовые стеклопластики корпорации rochlinggroup

Технические характеристики стеклопластикового профиля

Главная

Технические характеристики стеклопластикового профиля

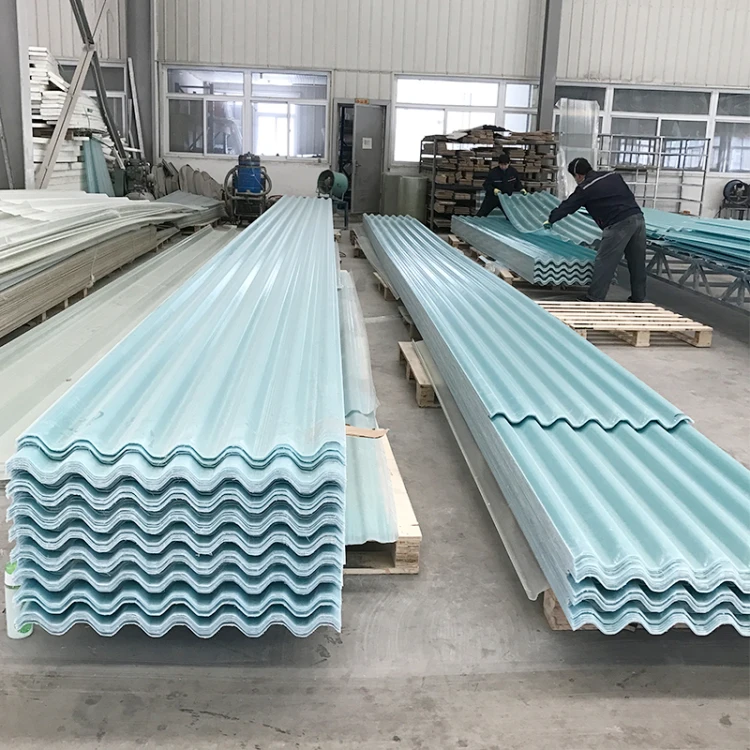

Стеклопластики, а также продукция, созданная из них, в наше время пользуются огромной популярностью благодаря потрясающим эксплуатационным и техническим характеристикам, позволяющим использовать такие изделия в электротехнической, химической, нефтегазовой промышленности, а также в транспорте, строительстве и даже быту.

И именно поэтому стеклопластик сегодня является одним из наиболее перспективных композитных материалов. Отдельно следует обратить внимание на его превосходные технические характеристики.

Чем так хорош стеклопластик?

В первую очередь следует отметить, что данный материал не подвергается разрушительному воздействию влаги и воды, поэтому можно не беспокоиться, что изделие окислится, сгниет, покроется грибком или плесенью. Это очень важный критерий отбора элементов, особенно в случае, если изделия необходимы на производствах, где зачастую требуется полная стерильность.

Это очень важный критерий отбора элементов, особенно в случае, если изделия необходимы на производствах, где зачастую требуется полная стерильность.

Помимо этого стеклопластик, созданный на основе полиэфирных смол, не горюч и полностью устойчив к воздействию УФ — лучей. И даже в процессе горения изделие не будет выделять ядовитых, вредных для здоровья человека или состояния окружающей среды соединений.

Изделия из стеклопластика достаточно легкие, что позволяет существенно снизить нагрузку на несущие конструкции и, соответственно, избежать их преждевременного износа.

Важная характеристика, которая позволяет стеклопластику активно использоваться на химических производствах – абсолютная устойчивость к различным агрессивным средам. Материал не подвержен воздействию щелочей и кислот и может выдержать соприкосновение с весьма опасными и едкими элементами.

Однако это далеко не все положительные качества стеклопластика.

Также следует отметить то, что:

- материал отличается повышенной прочностью, и при установке изделия не требуется армирование металлом;

- стеклопластик обладает весьма широким температурным диапазоном возможного использования – его можно эксплуатировать при температуре от +110оС до -60оС;

- данный материал не потрескается и не ссохнется;

- в процессе сверления и обработки электропилой не возникнет трудностей и проблем, таких как сколы, расслоения, изломы;

- при работе с электричеством стеклопластик не требует заземления.

Ступинский завод стеклопластиков готов предложить стеклопластиковый профиль, который будет соответствовать всем требованиям и нормам, продиктованным сферой деятельности покупателя.

Так, в зависимости от индивидуальных характеристик каждого конкретного типа стеклопластика, можно подобрать для себя профиль электротехнического назначения, профиль из эпоксидной или полиэфирной смолы.

Мы можем гарантировать качество всей предлагаемой продукции. Более подробно ознакомиться с конкретными характеристиками стеклопластика и изделий из него, можно при помощи данных, имеющихся на нашем сайте.

Основные параметры и характеристики стеклопластиковых профилей

на основе эпоксидной смолы

| Наименование показателя | Значение |

| Плотность, г/см3 | 2,1±0,15 |

| Водопоглощение, % | 0,2 |

| Разрушающее напряжение при статистическом изгибе поперек волокон, МПа | |

| Профиль сплошной фигурный | 700* |

| Профиль сплошной прямоугольный | 700** |

| Профиль полый круглый | 300 |

| Профиль полый фигурный и полый прямоугольный | 900 |

| Массовая доля стекловолокна, % | 80±2,5 |

| Разрушающее напряжение при растяжении вдоль волокон, МПа | |

| Профиль сплошной круглый, для Ø от 15 до 22 мм | 800 |

| Профиль сплошной круглый, для Ø более 22 мм | 700 |

| Ударная вязкость поперек волокон, кДж/м2 | |

| Профиль сплошной фигурный и сплошной прямоугольный | 350 |

| Профиль сплошной круглый | 250 |

| Профиль полый фигурный и полый прямоугольный | 200 |

| Разрушающее напряжение при сжатии вдоль оси, МПа | |

| Профиль полый круглый | 150 |

| ПРОФИЛЬ ЭЛЕКТРОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | |

| Водопоглощение, % | 0,1 |

| Разрушающее напряжение при статистическом изгибе поперек волокон, МПа | 300 |

Стойкость к нагреванию в течении 24 ч. , ºС , ºС | 180 |

| Удельное поверхностное электрическое сопротивление, Ом | 1·1012 |

| Электрическая прочность поперек волокон при частоте 50Гц, в условиях комнатной среды, трансформаторного масла, кВ-эфф/мм | 5.0*** |

| * — для трапециевидного профиля ** — для профиля толщиной до 5 мм *** — или электроизоляционной кремнийорганической жидкости | |

Основные параметры и характеристики стеклопластиковых профилей

на основе полиэфирной смолы

| Наименование показателя | Значение |

| Плотность, г/см3 | 1,8±0,15 |

| Водопоглощение, % | 2,5 |

| Массовая доля стекловолокна, % | 60±10 |

| Разрушающее напряжение при растяжении вдоль волокон, МПа | |

| Профили сплошные | 400 |

| Профили полые | 270 |

| Изгибающее напряжение при разрушении вдоль волокон, МПа | 400±100* |

| * — в зависимости от толщины профиля (стенок профиля, если профиль полый) | |

Химическая стойкость стеклопластикового профиля

| N | Химическая среда | Концентрация реагента, % | Время выдержки, сут. | Температура выдержки, °С | Оценка стоимости |

| 1 | Азотная кислота | 30 | 7 | 38 | Хорошая |

| 2 | Фосфорная кислота | 50 | 7 | 65 | Хорошая |

| 3 | NaOH | 50 | 7 | 65 | Хорошая |

| 4 | Соляная кислота | 30 | 7 | 71 | Плохая |

Примечание: Оценка стойкости по уменьшению физико-механических характеристик, в %:

- хорошая от 0 до 15;

- удовлетворительная от 15 до 25;

- плохая свыше 25

Полезная информация для изготовления стеклопластика

- стеклопластик

- смола

- материалы из стекловолокна

- ровинг

- стекломат

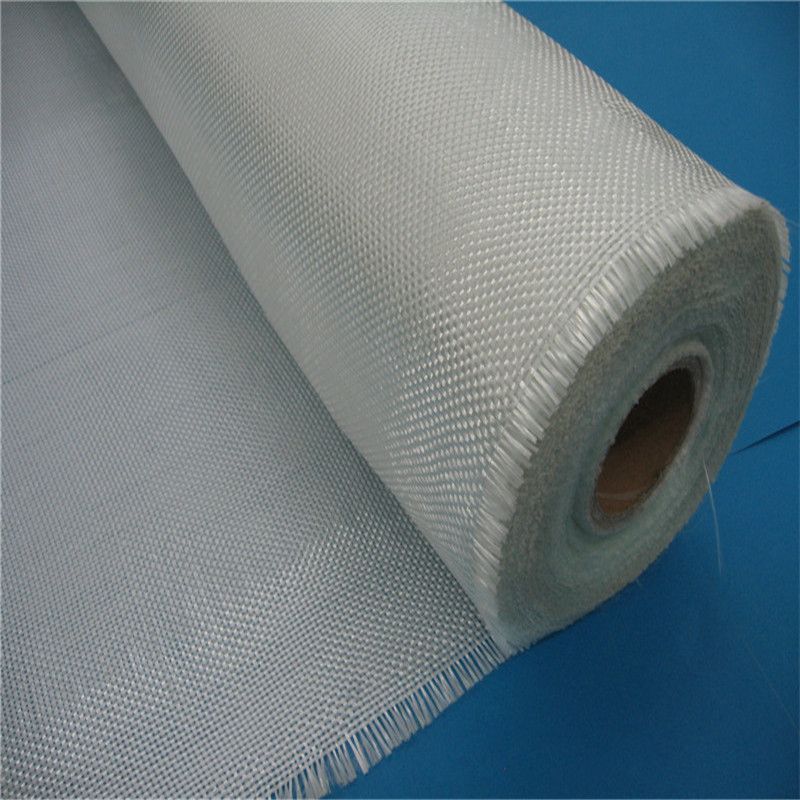

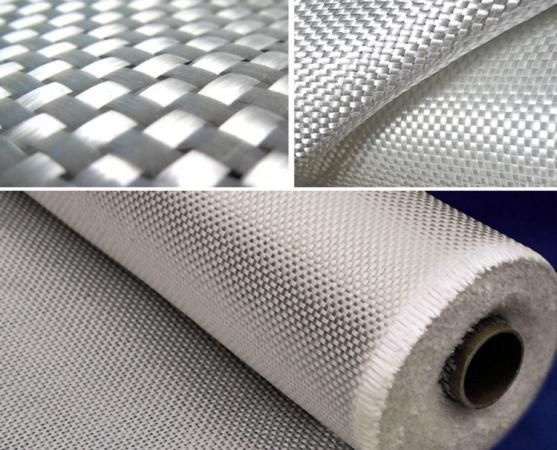

- стеклоткань

- гелькоут (gelcoat)

- макет и матрица

- технологии

Стеклопластик это материал, состоящий из двух основных компонентов. Это материал из стекловолокна (стекловолокно, стеклоткань, стекломат), который служит для армирования (усиления) изделия, и смолы, являющейся связующим.

Смола

Смола является связующим материалом и поэтому к выбору смолы надо подойти наиболее ответственно, особенно при отсутствии опыта изготовления стеклопластиковых изделий. Если при выборе стеклоткани или стекломата можно довольствоваться рекомендациями специалистов, т.к. этим выбором определяются, в основном, механические свойства готового изделия, то разная смола требует разных технологических процессов.

Если при выборе стеклоткани или стекломата можно довольствоваться рекомендациями специалистов, т.к. этим выбором определяются, в основном, механические свойства готового изделия, то разная смола требует разных технологических процессов.

Для начинающих мы рекомендуем эпоксидную смолу. Эпоксидная смола менее привередлива в работе и имеет большее время застывания и поэтому у вас будет больше времени для исправления возможных ошибок. Эпоксидную смолу также рекомендуется использовать при ремонте изделий (лодок, бамперов…). Она хорошо склеивается с пластиком, деревом, металлом.

Полиэфирная смола, в основном, используется для изготовления цельных деталей

Хотим также напомнить, что на свойства смол и на их рабочие параметры довольно сильно влияют температурные характеристики помещения, в котором производятся работы, и его проветриваемость. Порой для лучшего застывания матрицу с изделием помещают в специальную сушильную камеру. Это помогает значительно ускорить процесс получения готового изделия. Самые прочные изделия изготавливаются в автоклавах под большим давлением и при высокой температуре.

Самые прочные изделия изготавливаются в автоклавах под большим давлением и при высокой температуре.

Сама смола достаточно хрупкая, и именно стекломатериал придает ей необходимую прочность и гибкость

Материалы из стекловолокна

Для изготовления стеклопластиков используется стекловолокно, ровинг, стекломат, стеклоткань и другие стекломатериалы.

Самые распространенные это ровинг, стекломат и стеклоткань.

Ровинг

Ровинг это стекловолокно собранное в пучок и намотанное на бобину. Ровинг похож на некрученую стеклонить. Укладка ровинга производится специальным пистолетом, в который, во время работы, подается еще смола и катализатор.

Стекломат

Стекломат состоит из хаотично расположенных волокон, а стеклоткань выглядит как обычная ткань. Наибольшее упрочнение дают стеклоткани. Стекломаты дают меньшую прочность, но они более легки в обработке и по сравнению со стеклотканью лучше повторяют форму матрицы.

Стекломат может быть очень тонким, а бывает толстым, как одеяло. Стекломаты различаются по толщине и плотности, но разделяют их по весу одного квадратного метра материала в граммах: 300, 450, 600. Чем тоньше мат, тем более сложную поверхность он позволяет вывести, с большим количеством граней и резких переходов. Толстый мат (600 или 900) позволяет набрать толщину изделия и добиться необходимой прочности. При создании толстых изделий работа проходит в несколько этапов. Выкладывается несколько листов для получения первого слоя и дается время на застывание. Затем дополнительно, уже на твердую поверхность, укладываются дополнительные листы мата для придания необходимой толщины. Если попытаться уложить сразу все слои, то велика вероятность, что готовое изделие покоробится, стянется.

Стекломаты различаются по толщине и плотности, но разделяют их по весу одного квадратного метра материала в граммах: 300, 450, 600. Чем тоньше мат, тем более сложную поверхность он позволяет вывести, с большим количеством граней и резких переходов. Толстый мат (600 или 900) позволяет набрать толщину изделия и добиться необходимой прочности. При создании толстых изделий работа проходит в несколько этапов. Выкладывается несколько листов для получения первого слоя и дается время на застывание. Затем дополнительно, уже на твердую поверхность, укладываются дополнительные листы мата для придания необходимой толщины. Если попытаться уложить сразу все слои, то велика вероятность, что готовое изделие покоробится, стянется.

Стеклоткань

Стеклоткани бывают разной толщины. Стеклоткани также используются для придания жесткости и объема готовому изделию. Как и любая ткань, стеклоткань неодинаково работает при разнонаправленном растяжении. Поэтому для придания необходимой жесткости стеклоткань укладывается под разными углами. Стекловолокно в стеклоткани играет немаловажную роль. Оно должно хорошо пропитываться смолой и удерживать ее между волокнами. На это свойство пропитываемости в стеклоткани влияет наличие в ней и количество парафина. На ответственные изделия желательно выбирать стеклоткани без парафина. Парафин также можно выжигать перед применением.

Стекловолокно в стеклоткани играет немаловажную роль. Оно должно хорошо пропитываться смолой и удерживать ее между волокнами. На это свойство пропитываемости в стеклоткани влияет наличие в ней и количество парафина. На ответственные изделия желательно выбирать стеклоткани без парафина. Парафин также можно выжигать перед применением.

К слову о прочности. Как это ни странно прозвучит, но чем меньше смолы в стекловолокне (при условии его полной пропитки и отсутствии пузырьков), тем прочнее будет готовое изделие и тем меньше окажется и его вес.

Гелькоут (gelcoat)

Для придания цвета готовой детали , а также для защиты от внешних воздействий используется особый материал гелькоут (gelcoat – гелевое покрытие). Можно сказать, что гелькоут это та-же смола, но с добавлением красителя. Его можно подобрать по цвету или создать свой оттенок колеровочными составами. Кроме того, слой гелькоута увеличивает срок службы изделия, защищает от воздействий окружающей среды и скрывает структуру стеклопластика. Готовое изделие будет иметь ровную (зависит от качества матрицы) поверхность, нужного цвета.

Готовое изделие будет иметь ровную (зависит от качества матрицы) поверхность, нужного цвета.

Гелькоуты бывают внутренними и внешними (topcoat).

Внутренний гелькоут наносится первым слоем в матрицу. После того как гелькоут затвердел, укладывается стекловолокно и смола. В этом процессе кроется один важный момент. Если слой гелькута будет в одном месте слишком тонкий, то может случиться следующее: или в этом месте будет просвечивать структура стекловолокна, или гелькоут может вообще отойти и сморщиться. Поэтому крайне важно пользоваться правильными материалами и следовать технологии. Для равномерного нанесения гелькоута часто используют не кисти, а краскопульты. Так удается значительно сократить количество брака и уменьшить расход материала. Но для распыления гелькоут должен быть более жидким, чем для ручного нанесения. В настоящее время в продаже имеются готовые гелькоуты для нанесения кистью и для напыления.

Внешний гелькоут (topcoat) наносится после того, как изделие вынули из матрицы. Здесь он выполняет роль краски. Благодаря присутствию в составе топкоута парафина поверхность после отверждения не остается липкой, хорошо шкурится и полируется. Топкоут можно изготовить самим на базе гелькоута или смолы, добавив раствор парафина в стироле.

Здесь он выполняет роль краски. Благодаря присутствию в составе топкоута парафина поверхность после отверждения не остается липкой, хорошо шкурится и полируется. Топкоут можно изготовить самим на базе гелькоута или смолы, добавив раствор парафина в стироле.

Макет и матрица

Для изготовления изделия из стеклопластика первое, что необходимо, – создать его макет. В некоторых случаях макетом может являться уже существующее изделие, которое Вы хотите размножить. Например: бампер автомобиля. Для еще не существующих изделий макет может быть изготовлен различными способами: фанера, пластилин, пенопласт и т. д. От того, насколько правильно сделан макет, будет зависеть качество будущих изделий. Более того, если необходимо, чтобы у детали, которая будет затем создаваться, была идеально ровная поверхность, над ее качеством придется поработать уже на макете. Чем более гладким и ровным будет макет, тем меньше работы потребуется потом, при изготовлении и доведении матрицы.

Еще до создания макета необходимо понять, можно ли изготовить деталь целиком или нет. Дело в том, что при работе со стеклопластиками и другими подобными материалами необходимо, чтобы готовую деталь после застывания можно было вытащить из матрицы, ничего не повредив при этом. Возможно, деталь будет иметь такую форму, что ее придется изготавливать из нескольких частей, а затем скреплять их друг с другом.

Дело в том, что при работе со стеклопластиками и другими подобными материалами необходимо, чтобы готовую деталь после застывания можно было вытащить из матрицы, ничего не повредив при этом. Возможно, деталь будет иметь такую форму, что ее придется изготавливать из нескольких частей, а затем скреплять их друг с другом.

Матрица создается по макету. Это самый ответственный момент. Прежде всего макет покрывается тонким слоем воска. Эту процедуру можно сравнить с полировкой автомобиля. После того как макет подготовлен, на него наносится слой специального матричного гелькоута. Это покрытие в дальнейшем позволит вывести поверхность матрицы практически до зеркального блеска. Матричный гелькоут гуще, чем обычный, и ложится более толстым слоем.

После того как встанет этот слой, начинается укладывание стекломатериала. Сначала более тонкого (стекловуаль, …). Он позволит точно повторить все изгибы и контуры макета. Далее желательно дать подсохнуть первому слою. Затем уже можно выложить еще несколько слоев более толстого материала (мат, стеклоткань), но сразу набирать толщину не стоит, иначе матрицу может повести (изогнуть и покоробить). При создании матриц на простые детали можно упростить процедуру.

При создании матриц на простые детали можно упростить процедуру.

Если матрица будет разъемной, то при ее изготовлении делаются специальные перегородки вокруг макета, разделяющие его на сегменты. Выложив основной, после его застывания перегородки вынимаются и, обработав кромки первого сегмента матрицы, выкладываются остальные. Для правильного позиционирования сегментов друг относительно друга в первом при формовании делаются специальные ямки. Когда будут формоваться следующие сегменты, эти ямки будут заполнены смолой и стекловолокном, и появятся бугорки. Эти пары и позволят при будущем использовании правильно скрепить различные части матрицы воедино. Для скрепления сегментов матрицы в ребрах всех отдельных частей сверлятся отверстия под крепежные болты.

Для того чтобы матрица была прочной и хорошо держала форму, после ее изготовления, прежде чем вынуть макет, к матрице приформовывают ребра жесткости. В зависимости от ее размеров это может быть прочный стальной каркас или небольшие фанерные или деревянные ребра.

Готовая матрица, если макет был изготовлен аккуратно, может и не потребовать дополнительной обработки, но зачастую приходится выводить поверхности, шлифовать и полировать матрицу до блеска. Только тогда можно получить идеальную деталь. А к кузовным элементам вообще нужно особое внимание.

Затем начинается долгий процесс вощения. Матрицу приходится тщательно натирать воском несколько раз с перерывами. Воск нужно не просто намазывать, а растирать до получения тонкой, гладкой, невидимой пленки. Если этого не сделать, то поверхность готового изделия будет не гладкой, а шершавой.

После, а порой и вместо вощения иногда используют специальные жидкости, которые, высыхая, создают пленочное покрытие, предотвращающее попадание смолы или гелькоута на матрицу, чего никак нельзя допускать. Как нельзя и царапать ее поверхность. В противном случае смола может намертво прирасти к матрице, и тогда процедуру шлифовки, полировки и вощения придется повторять снова. Порой используют особые составы, обработав которыми матрицу можно снимать с нее до 100 изделий, но старый добрый воск всегда остается самым понятным и надежным средством.

Процесс создания матрицы, описанный выше, является довольно распространенным вариантом, используемым в большинстве фирм, но существуют и другие, более сложные технологии.

Собственно, далее можно приступать к изготовлению деталей. Слой гелькоута в принципе не обязателен, но, во-первых, он придает более законченный вид готовому изделию, а будучи цветным, позволяет сэкономить на покраске или вообще от нее отказаться, а во-вторых, он защищает матрицу от стекловолокна, которое на самом деле очень даже абразивно, т. е. царапает.

Технологии

Технологий производства изделий из стекловолокна существует несколько. Стоит сразу оговориться, что эти методы используются и при работе с другими армирующими материалами, такими, как карбон, кевлар, другие тканые материалы и их сочетания.

Ручное (контактное) формование. Этот способ самый простой и дешевый (если не считать затрат на квалифицированную рабочую силу). Пропитка стекловолокна осуществляется валиком или кистью, которые должны быть стойкими к смолам. Волокно или сразу укладывается в форму, или уже после пропитки. Обработка стекловолокна разбивочными валиками способствует лучшему распределению смолы между волокнами. Затем укаточными валиками производят окончательную укатку стеклоткани, выдавливая пузырьки воздуха и равномерно распределяя смолу по всему объему. Крайне важно не допустить, чтобы под слоем стеклоткани оставались пузырьки воздуха. Если изделие застынет с таким браком, это место будет ослаблено вплоть до возможного сквозного продавливания. Такие брачки также могут помешать дальнейшей обработке изделия, потребовать его восстановления или полной замены. В любом случае будут затрачены дополнительные материалы, труд, а также деньги.

Волокно или сразу укладывается в форму, или уже после пропитки. Обработка стекловолокна разбивочными валиками способствует лучшему распределению смолы между волокнами. Затем укаточными валиками производят окончательную укатку стеклоткани, выдавливая пузырьки воздуха и равномерно распределяя смолу по всему объему. Крайне важно не допустить, чтобы под слоем стеклоткани оставались пузырьки воздуха. Если изделие застынет с таким браком, это место будет ослаблено вплоть до возможного сквозного продавливания. Такие брачки также могут помешать дальнейшей обработке изделия, потребовать его восстановления или полной замены. В любом случае будут затрачены дополнительные материалы, труд, а также деньги.

Ручной метод может быть несколько механизирован. Существуют смесители, подающие смолу с катализатором через валик, и иные приспособления. Но укатывать все равно приходится своими руками.

Достоинство ручного метода вполне очевидно: просто и дешево. Но любая экономия может иметь и обратную сторону. Качество готовых изделий очень сильно зависит от квалификации рабочих. И условия труда при таком подходе довольно вредные. Кроме того, очень сложно добиться большой производительности. Однако для небольших фирм и малых объемов работы этот метод самый подходящий.

Качество готовых изделий очень сильно зависит от квалификации рабочих. И условия труда при таком подходе довольно вредные. Кроме того, очень сложно добиться большой производительности. Однако для небольших фирм и малых объемов работы этот метод самый подходящий.

Метод напыления рубленого ровинга. Этот подход куда более технологичен. В нем используется не стекловолокно, а стеклонить, которая подается в измельчитель специального пистолета, где рубится на короткие волокна. Затем пистолет «выплевывает» их вместе с порцией смолы и катализатора. В воздухе все смешивается и наносится на форму. Но после этой процедуры все равно массу необходимо прикатать, чтобы удалить пузырьки. Далее отвердевание происходит как обычно.

Такой способ выглядит очень заманчиво и просто. Казалось бы, стой и поливай из шланга. Но есть один существенный недостаток, из-за которого этот способ не столь популярен, – слишком большой расход смолы. Изделие получается очень тяжелым, и, так как волокна не переплетены друг с другом, механические свойства такого стеклопластика несколько хуже. Кроме того, к вредным парам смол подмешивается взвесь мелких частиц стекла от измельчителя, очень вредных для легких человека.

Кроме того, к вредным парам смол подмешивается взвесь мелких частиц стекла от измельчителя, очень вредных для легких человека.

Метод намотки. Этот специфический метод предназначен для изготовления пустотелых круглых или овальных секционных компонентов, типа труб или резервуаров. Таким образом делаются парусные мачты, удочки, рамы велосипедов, глушители автомобилей и т. д. Стекловолокна пропускаются через ванну со смолой, затем через натяжные валики, служащие для натяжения волокна и удаления излишков смолы. Волокна наматываются на сердечник с необходимым сечением, угол намотки контролируется отношением скорости движения тележки к скорости вращения. Как намотка нитки на шпульку швейной машинки. В результате получаются крепкие и легкие изделия.

Метод препрегов. В данном случае используются не отдельные смола и ткань, а так называемые препреги – предварительно пропитанная смолами стеклоткань. Стекловолокно предварительно пропитывается предкатализированной смолой под высокой температурой и большим давлением. При низких температурах такие заготовки могут храниться недели и даже месяцы. При этом смола в препрегах находится в полутвердом состоянии. При формовании препреги укладываются в матрицу и закрываются вакуумным мешком. После нагрева до 120 -1800°C смола переходит в текучее состояние, и препрег под действием вакуума принимает нужную форму. При дальнейшем повышении температуры смола застывает.

При низких температурах такие заготовки могут храниться недели и даже месяцы. При этом смола в препрегах находится в полутвердом состоянии. При формовании препреги укладываются в матрицу и закрываются вакуумным мешком. После нагрева до 120 -1800°C смола переходит в текучее состояние, и препрег под действием вакуума принимает нужную форму. При дальнейшем повышении температуры смола застывает.

Вся проблема этого метода в необходимости нагревательного оборудования, особенно автоклава. По этой причине изготавливать большие детали очень сложно. Но и плюсы очевидны. Использование вакуума позволяет значительно снизить вероятность появления воздушных пузырьков и существенно сократить долю смолы в готовом изделии.

Существуют и иные технологии – пултрузия, RFI, RTM и др. – практически на все случаи жизни. Выбор той или иной технологии зависит от необходимых объемов, сложности изделия и количества денег.

Полиэфирная смола

— что такое полиэфирная смола или стекловолоконная смола?

Этот пост может содержать партнерские ссылки. Мы можем получать небольшую комиссию от покупок, сделанных через них, без каких-либо дополнительных затрат для вас.

Мы можем получать небольшую комиссию от покупок, сделанных через них, без каких-либо дополнительных затрат для вас.

Эпоксидная смола имеет целый ряд преимуществ при использовании в проектах «сделай сам». К сожалению, есть также два основных недостатка: этот тип смолы стоит совсем немного, и ее необходимо точно смешивать, чтобы получить наилучшие результаты. Если вы новичок, это может создать проблему, и поиск альтернативы может быть лучшим вариантом. Здесь на помощь приходит полиэфирная смола, и мы узнаем все интересные факты о полиэфирных смолах. В статье также будет рассказано о том, что следует учитывать при покупке полиэфирной смолы хорошего качества, и мы будем сравнивать ее с эпоксидной смолой.

Содержание

- 1 Подробный обзор полиэфирной смолы

- 2 Свойства полиэфирных смол

- 3 Применение полиэфирных смол

- 4 Что лучше: полиэфирная или эпоксидная смола?

- 5 Лучшая полиэфирная смола для ваших проектов

- 5.

1 Лучшая полиэфирная смола в целом: BONDO 3M Стекловолокно0018

1 Лучшая полиэфирная смола в целом: BONDO 3M Стекловолокно0018

- 5.

- 6 На что обратить внимание при покупке полиэфирной смолы

- 7 Какие материалы необходимы для нанесения

- 8 Как обращаться с полиэфирной смолой

- 9 Полиэфирная смола и ламинирование

- 190 Полиэфирная смола с прозрачной пленкой Полиэфирная смола и отверждение

- 12 Процесс закалки

- 13 Включая ингибитор

- 14 Добавление цвета в полиэфирную смолу

- 15 Меры предосторожности при работе с полиэфирной смолой

- 16 Хранение полиэфирной смолы

- 17 Несколько советов по использованию полиэфирной смолы

- 18 Вопросы и ответы

- 18.1 Является ли полиэфирная смола горючей?

- 18.2 Каково применение полиэфирной смолы?

- 18.3 Является ли полиэфирная смола правильным выбором для моего проекта?

- 18.4 Опасны ли полимеры?

- 18.5 Как определить полиэфирную смолу?

- 18.6 В чем разница между полиэфирной смолой и стекловолоконной смолой?

Подробный обзор полиэфирной смолы

Что такое полиэфирная смола? Полисмолы — это вещества, которые можно использовать по-разному, в том числе при строительстве лодок, производстве различных деталей при изготовлении моделей или при производстве прудов и бассейнов. Полисмолы также можно использовать для создания волокнистых композитов, также известных как дюропласты. Они отличаются от термопластов тем, что они не податливы и не поддаются сварке. Существует две основные категории полиэфирных смол: медленное отверждение и быстрое отверждение. Кроме того, существует множество промежуточных стадий отверждения. Это, в свою очередь, повлияет на механические и химические свойства конечного продукта, поскольку влияет на процесс сшивания при отверждении.

Полисмолы также можно использовать для создания волокнистых композитов, также известных как дюропласты. Они отличаются от термопластов тем, что они не податливы и не поддаются сварке. Существует две основные категории полиэфирных смол: медленное отверждение и быстрое отверждение. Кроме того, существует множество промежуточных стадий отверждения. Это, в свою очередь, повлияет на механические и химические свойства конечного продукта, поскольку влияет на процесс сшивания при отверждении.

Свойства полиэфирных смол

Полиэфирная смола считается синтетической смолой и может иметь множество различных свойств в зависимости от области применения и типов наполнителей. Цветовые добавки также могут повлиять на результат. Вы можете прочитать больше о преимуществах полимеров, чтобы узнать больше о преимуществах полимеров. Однако одним из наиболее распространенных свойств является его способность связываться со стеклянными волокнами, поскольку полиэфирная смола обладает высоким эффектом насыщения. После полного отверждения изделия оно становится устойчивым к воде и атмосферным воздействиям, а также может противостоять водным растворам солей и более слабым неокисляющим кислотам.

После полного отверждения изделия оно становится устойчивым к воде и атмосферным воздействиям, а также может противостоять водным растворам солей и более слабым неокисляющим кислотам.

Примечание: Существуют также пищевые полимеры, но всегда уточняйте у производителя или читайте технические данные, чтобы узнать, есть ли у него такая возможность. Безопасная для пищевых продуктов полиэфирная смола не должна выделять токсичных веществ и не должна изменять вкус пищи.

Применение полиэфирной смолы

Существует множество областей применения: от изготовления форм до литья в формы, от строительства лодок до отливки желобов и бамперов. Полимеры отлично подходят для ремонта пластиковых компонентов. Прозрачная полиэфирная смола используется в джакузи, прудах, бассейнах и других наружных применениях. Другие приложения включают в себя:

- Домостроительство или строительные материалы

- Используется в самолетах, транспортных средствах и морской промышленности

- Упаковочные материалы

- Используется в приборах

- 9009 в производстве.

Особенности на сайте, особенно на площади, особенно на устаре, особенно на устаре

Особенности на сайте, особенно на площади, особенно на устаре, особенно на устаре - .

- Композитные материалы, например, стекловолокно

Эпоксидная или полиэфирная смола: что лучше?

Эпоксидная смола лучше всего сопротивляется отслаиванию, износу и растрескиванию. Кроме того, он устойчив к коррозии, а также может противостоять воздействию окружающей среды и химическому воздействию. Полиэфирная смола менее долговечна, чем эпоксидная смола, и лучше подходит для кратковременного ремонта. Эпоксидная смола также стоит дороже, чем поли смолы, из-за ее предельной прочности и требований к рецептуре. Поскольку мы имеем дело с полиэфирной смолой, давайте теперь более подробно рассмотрим некоторые плюсы и минусы:

Плюсы

- Вы можете выбрать один из множества армирующих материалов, таких как маты или ткани из стекловолокна и ткани из стекловолокна. Эти добавленные элементы обеспечивают большую стабильность.

Однако эпоксидная смола также может сочетаться со стекловолокном, а также с арамидными и углеродными тканями.

Однако эпоксидная смола также может сочетаться со стекловолокном, а также с арамидными и углеродными тканями. - Полимеры менее дороги, что отлично подходит для больших объемов. Сравните цены, чтобы лучше понять затраты. Просто измените количество отвердителя при смешивании с жидкой смолой. Всегда читайте и придерживайтесь указаний, данных производителем. Вы можете добавить от 1,0 % до 2,5 %. Когда дело доходит до эпоксидной смолы, двухкомпонентные компоненты должны быть точно смешаны, в противном случае смола не застынет должным образом и может стать слабой

- Поскольку вы можете изменить рабочее время, у вас больше гибкости и вы можете немного больше сосредоточиться на своем дизайне, не торопясь. You have a lot less time when working with epoxy resin

- Acceptable resistance to some chemicals and water

- Relatively low shrinkage

- Sufficient resistance to aging and weathering

Cons

- When it comes to По механическим свойствам поли-смол они уступают эпоксидным смолам, которые во многих отношениях прочнее.

Эпоксидная смола также может использоваться на различных поверхностях, в то время как полиэфирная смола может стоить дешевле, но не может прилипать к гладким поверхностям, таким как металл или стекло

Эпоксидная смола также может использоваться на различных поверхностях, в то время как полиэфирная смола может стоить дешевле, но не может прилипать к гладким поверхностям, таким как металл или стекло - Полимеры выделяют токсичные пары, содержащие стирол. Эти пары тоже задерживаются, поэтому с этими смолами лучше работать на улице. Эпоксидную смолу можно использовать внутри, так как она практически не выделяет дыма

- В судостроении эпоксидная смола более водостойкая по сравнению с полиэфирной смолой

Лучшая полиэфирная смола для ваших проектов В целом лучшая полиэфирная смола: BONDO 3M Fiberglass Resin

Независимо от того, какой проект ремонта или реконструкции вы выполняете, эта полиэфирная смола от Bondo предлагает идеальное решение. Эту смолу можно использовать отдельно для шлифовки в качестве герметика. Это очень хорошо работает на старой древесине или поврежденных поверхностях. Его также можно использовать вместе со стекловолокном для создания жестких конструкций.

Стекловолоконная смола BONDO для ремонта, этап 2

- Для ремонта, восстановления и восстановления различных материалов, может использоваться в качестве герметика

- Совместим со всеми красками, включая гелькоут и морскую краску

- Использование на этапе заполнения системы ремонта кузова 3M можно использовать отдельно или со стекловолоконной лентой, тканью или ковриком

Посмотреть на Amazon

Смола Bondo 3M легко смешивается и удобна в использовании. Достижение нужной консистенции не требует особых усилий. Прочная смола может быть окрашена практически чем угодно после того, как она отвердеет, и может быть отшлифована с минимальными усилиями. Эту полиэфирную смолу можно использовать на самых разных поверхностях, включая дерево, каменную кладку, металл и стекловолокно. После нанесения вы получаете очень прочную и долговечную связь между поверхностями. Он также имеет гидроизоляционную формулу, что делает его отличным выбором для различных работ по омоложению.

Pros

- Легко в смешивании и использовании

- Высыпание быстро и эффективно

- . Смола имеет сильные средства адгезии для многих Surface 18 9008 9009 9009 9008 9008 9009 9009 9009 9009 9009 9009 9009 9009 9009 9009 9009 .

- Можно использовать отдельно или со стекловолокном

Минусы

- Измерение смолы может быть проще

Лучший комплект для полиэфирной смолы: POLYMER PLANET Набор для ремонта стекловолокна

Если вам нужен полный комплект, содержащий все необходимое для начала работы с полиэфирной смолой, то этот вариант от Polymer Planet будет лучшим. держать пари. Этот комплект смолы содержит галлон смолы с достаточным количеством отвердителя, а также мат из стекловолокна. Здесь достаточно материала для работы на большой площади поверхности.

POLYMER PLANET Ремкомплект из полиэфирной смолы и стекловолокна

- 1 галлон полиэфирной смолы и 0,75 унции стекловолоконного мата из рубленых прядей

- Высококачественная полиэфирная смола для любого ремонта на самых разных материалах

Посмотреть на Amazon можно использовать на изогнутых и плоских поверхностях. Он также легкий, его легко сгибать и контролировать. После покрытия смолой вы получаете прочную и гладкую поверхность из стекловолокна. Еще одним преимуществом этого комплекта является то, что смола служит немного дольше, что дает вам больше рабочего времени. Это означает, что смоле требуется больше времени для полного отверждения. Однако это можно отрегулировать с помощью термоаппликатора.

Pros

- Включает универсальный стекловолокно MAT

- Стекловолокно легко в форме, а использование

- . Работое время для смазочного.

отделка

отделка - Подходит для обработки больших поверхностей

Минусы

- В этом наборе больше стекловолокна, чем смолы

Лучшая ткань из стекловолокна: Ткань из стекловолокна BONDO 3M

Для достижения наилучших результатов при работе с полиэфирной смолой требуется качественная ткань из стекловолокна. Эта ткань из стекловолокна 3M от Bondo обладает всеми необходимыми качествами для отличной работы. На стекловолокне есть переплетенные нити, которые помогают эффективно закрывать отверстия. Это также облегчает обрезку стекловолокна ножницами по размеру и позволяет использовать его во всех видах проектов.

Bondo Fiberglass Cloth

- Используется для ремонта дыр и трещин в стекловолокне, дереве и металле

- Работы по ремонту автомобилей, лодок, ванн, душевых, раковин, бассейнов, гидромассажных ванн и т. д. на Amazon

Это стекловолокно полностью водонепроницаемо и очень хорошо подходит для гидроизоляции определенных участков или закрытия отверстий или трещин.

Отвержденный продукт можно довольно легко отшлифовать и покрасить всеми видами красок. Стекловолокно можно использовать на всех видах различных поверхностей и областей. Он обеспечивает превосходную структуру и долговечность в сочетании с полиэфирной смолой, но при этом с ним легко работать. Это благодаря его более тонким качествам.

Отвержденный продукт можно довольно легко отшлифовать и покрасить всеми видами красок. Стекловолокно можно использовать на всех видах различных поверхностей и областей. Он обеспечивает превосходную структуру и долговечность в сочетании с полиэфирной смолой, но при этом с ним легко работать. Это благодаря его более тонким качествам.Pros

- Waterproof and durable

- Thin and easy to work with

- Suitable for a wide range of different surfaces

- Provides a strong repair solution

Минусы

- При разрезании ткани нити могут разорваться

0081

В зависимости от вашего проекта, полезно знать, на что обращать внимание при покупке полимеров.

- Всегда выбирайте проверенных, известных и надежных производителей.

Не стоит идти на самый дешевый вариант, так как конечный результат может не затвердеть правильно, и ваш проект будет разрушен.

Не стоит идти на самый дешевый вариант, так как конечный результат может не затвердеть правильно, и ваш проект будет разрушен. - Когда дело доходит до изготовления пресс-форм и ламинирования, маты из стекловолокна бывают различной толщины. Кроме того, существует много различных продуктов из полиэфирной смолы, и это может быть чрезмерно сложным. Лучше всего провести небольшое исследование по этому вопросу, особенно если вы новичок. Сообщите себе, что в конце концов это окупится

Какие материалы необходимы для нанесения

То, что вам нужно, зависит от того, что вы делаете, но основные поставки включают следующее. Мы также рассмотрим, как обращаться с полиэфирной смолой, ламинировать и создавать негативную форму с использованием полиэфирной смолы.

Необходимые материалы:

- Подходящая полиэфирная смола

- Может потребоваться грунтовочный воск, для пористых поверхностей

- Acetone

- Glass fiber mats, you might need a variety of thicknesses

- Soft brush or sponge

- Film release agent

- Plastic spatula

- Digital scale

- Вентиляционный валик

- Гелькоут / тонкослойная смола

- Защитные перчатки

- Цветной пигмент/ы

- A knife and scissors

- Single-dose syringe

- Respirator mask

- Putty

- Measuring cup

- Stirring sticks

- Plastic wedge

Gather all материалы, прежде чем приступить к работе, вы хотите, чтобы все было под рукой, когда вы занимаетесь смолой.

Как обращаться с полиэфирной смолой

- Убедитесь, что поверхность, с которой вы работаете, чистая, удалите грязь, жир или пыль

- Отшлифуйте поверхность и очистите ее от жира ацетоном

- При использовании формы нанесите разделительный состав, который поможет удаление отливки из смолы

- На пористую поверхность, такую как дерево, нанесите слой воска для грунтовки

- Тщательно перемешайте двухкомпонентную полиэфирную смолу. Лучше начните с меньшей порции, сделайте количество, которое можно использовать примерно через 15 минут, так как оно начнет затвердевать. Однако все зависит от количества используемого отвердителя

- Чтобы получить нужное количество смолы, вы можете взвесить смолу и отвердитель или рассчитать количество. Тщательно перемешайте и соскребите со стенок и дна контейнера, чтобы все смешалось должным образом. Перелейте из одной емкости в другую, сделайте это несколько раз, чтобы убедиться, что все тщательно перемешано.

Также известно как пересадка

Также известно как пересадка - Нанесение смолы

Изображения: johzio / Shutterstock.com

Весь процесс зависит от области применения, поэтому сейчас мы рассмотрим ламинирование и создание формы. Формы бывают как положительными, так и отрицательными, отрицательные формы отлично подходят для таких вещей, как изготовление моделей или деталей кузова автомобиля. Позитивные формы больше используются для изготовления прудов и бассейнов.

Полиэфирная смола и ламинирование

- Поверхность, которую вы ремонтируете или ламинируете, должна быть предварительно подготовлена и очищена

- Нанесите слой полиэфирной смолы на подготовленную поверхность или подложку из стекловолокна и уложите его поверх смолы

- Вы можете использовать кисть для стекловолоконного мата, также подойдет валик

- Вы можете получить порезанные или потертые стекловолоконные маты, вариант с потертостями лучше подходит для работы с нахлестами

- Нанесите второй слой смолы, полиэфирная стекловолоконная смола станет эластичной и ее можно будет формовать.

- Убедитесь, что при нанесении смолы не остается блестящих или белых участков. Это означает, что смолы либо недостаточно, либо слишком много.

- После того, как вся поверхность покрыта смолой из стекловолокна, вы можете удалить пузырьки с помощью кисти или валика. Если вы заняты достаточно большой площадью, можно использовать специализированный вентиляционный валик.

- После того, как все высохнет, можно нанести верхний слой полиэфирной смолы. Это защитит территорию от непогоды. Во-первых, вам нужно будет немного отшлифовать перед покраской. На этом этапе вы также можете добавить цветной пигмент в смолу 9.0018

- Как только вы закончите, вам нужно будет очистить свои рабочие инструменты. Некоторое количество смолы могло остаться на поверхности ваших инструментов, поэтому удалите ее как можно скорее с помощью ацетона. Если смола высохнет, удалить ее можно будет только шлифовкой. или свесы. Если вы сделаете это сейчас, то в дальнейшем будет меньше работы с дополнительным фрезерованием и шлифованием во время чистовой обработки

- Заделайте все стыки пластилином, вдавите детали и удалите излишки ножом

- Затем нанесите немного разделительного воска и разделительного состава

- Нанесите гелькоут в одном направлении, чтобы избежать присутствия воздуха

- Нанесите на стекло волокнистый мат, а затем нанесите полиэфирную смолу

- Дайте слегка загустеть.

Вы можете проверить, тянет ли он по-прежнему какие-либо нити

Вы можете проверить, тянет ли он по-прежнему какие-либо нити - Продолжайте наносить слой за слоем, пока каждый слой еще влажный

- Наконец, дайте форме полностью затвердеть и затвердеть

- Удаление формы с помощью пластикового клина

Полиэфирная смола и отверждение

Время отверждения полиэфирной смолы в основном зависит от продукта, а также от некоторых других факторов. Вы можете ознакомиться с техническими данными производителя, которые должны поставляться с купленным вами продуктом.

Другие факторы, влияющие на время отверждения, включают:

- Окружающая среда и температура

- Форма и размер проекта

Большинство доступных синтетических смол полностью отверждаются при температуре от 20°C до 25°C, но для других требуются более высокие температуры, и они обрабатываются нагреванием. Также известен как закалка.

Процесс закалки

Полиэфирная смола при отверждении подвергается химическому процессу, становясь гуще, пока не достигнет точки гелеобразования.

Затем смола становится полностью твердой или полностью отверждается. Когда создаются более высокие температуры, время варки или рабочее время сокращаются. Это связано с тем, что смола менее вязкая. При более низких температурах время работы и отверждения увеличивается, иногда до семи дней.

Затем смола становится полностью твердой или полностью отверждается. Когда создаются более высокие температуры, время варки или рабочее время сокращаются. Это связано с тем, что смола менее вязкая. При более низких температурах время работы и отверждения увеличивается, иногда до семи дней.Примечание: При целенаправленном и равномерном нагреве это может улучшить состав для улучшения механических свойств. При применении этого процесса темперирования вы должны удалить любые образующиеся пузырьки воздуха. Это необходимо для предотвращения любого ослабления конечной структуры.

Включение ингибитора

Если вы хотите увеличить время обработки, одним из способов сделать это является добавление ингибитора. Эти химические соединения замедлят процесс отверждения. Это особенно полезно, если вы работаете со значительным количеством полиэфирной смолы. Сколько ингибиторов нужно добавить? Общее правило заключается в том, что если вы включите 0,2% ингибитора, вы удвоите время обработки.

Добавьте 0,5%, и он увеличится. Мы не рекомендуем добавлять ингибитор в гелькоут, так как это может повлиять на его структуру.

Добавьте 0,5%, и он увеличится. Мы не рекомендуем добавлять ингибитор в гелькоут, так как это может повлиять на его структуру.Добавление цвета в полиэфирную смолу

Полиэфирную смолу можно окрашивать так же, как эпоксидную смолу, но будьте внимательны, так как цвета могут повлиять на структуру конечного покрытия. Синтетические смолы включают тонкий баланс отвердителя и смолы. Включение других элементов может нарушить этот баланс и вызвать изменения в структуре и внешнем виде смолы.

Другими словами, при добавлении цвета они влияют на вязкость смолы, которая затем влияет на процесс отверждения. Поэтому всегда убедитесь, что вы используете подходящие цветовые элементы, специально разработанные цветные пигменты и пасты для полиэфирной смолы. Кроме того, в большинстве случаев первоначальный цвет может отличаться от цвета смолы после ее отверждения. Таким образом, для достижения желаемых результатов может потребоваться выполнить несколько тестовых образцов, прежде чем приступить к основному проекту.

Это может показаться утомительным, но сэкономит деньги и время.

Это может показаться утомительным, но сэкономит деньги и время.Три способа добавить свой цвет:

- Dilling

- Цвет в

- Медленная капания

Забьему сначала, но с опытом, вы должны получить это правильно. При добавлении цвета в более вязкую смолу вам будет трудно равномерно смешать цвет. Кроме того, если смола слишком жидкая, краска будет образовывать полосы.

Меры предосторожности при работе с полиэфирной смолой

Полиэфирная смола в жидком виде токсична, поэтому необходимо соблюдать некоторые меры предосторожности. Убедитесь, что ваше рабочее место хорошо проветривается, а еще лучше работайте на улице. Наденьте респиратор, защитные очки, перчатки и одежду. Ваша кожа никогда не должна вступать в прямой контакт со смолой.

Не работайте в жилых помещениях, таких как гостиная, так как в процессе отверждения смола выделяет токсичные пары.

Не работайте со смолой вблизи открытого огня и дыма во время работы. Старайтесь избегать попадания полиэфирной смолы на поверхности, с которыми вы не работаете, так как ее трудно удалить после отверждения. Чтобы предотвратить это, постелите газету вокруг рабочего места. Однако, если смола еще не затвердела и вы действуете быстро, ее можно удалить ацетоном. К сожалению, смола не может быть удалена, если она попала на пористую поверхность.

Не работайте со смолой вблизи открытого огня и дыма во время работы. Старайтесь избегать попадания полиэфирной смолы на поверхности, с которыми вы не работаете, так как ее трудно удалить после отверждения. Чтобы предотвратить это, постелите газету вокруг рабочего места. Однако, если смола еще не затвердела и вы действуете быстро, ее можно удалить ацетоном. К сожалению, смола не может быть удалена, если она попала на пористую поверхность.Примечание: Если вы используете ускоритель кобальта и перекись кетона во время холодного отверждения, всегда добавляйте два элемента по одному. Никогда не добавляйте их и смешивайте одновременно, так как это вызовет возгорание.

Хранение полиэфирной смолы

После завершения работы закройте емкости со смолой и храните их в темном прохладном месте. Храните смолу в оригинальной упаковке, не помещайте ее в новую. Это должно помочь сохранить смолу не менее шести месяцев при комнатной температуре.

Некоторые продукты, такие как отвердители MEKP, необходимо использовать в ближайшее время, так как они могут начать поглощать воду. Это, в свою очередь, может повлиять на структуру нанесенных верхних слоев.

Некоторые продукты, такие как отвердители MEKP, необходимо использовать в ближайшее время, так как они могут начать поглощать воду. Это, в свою очередь, может повлиять на структуру нанесенных верхних слоев.Несколько советов по использованию полиэфирной смолы

- Те, кто только начинает работать со смолами, могут обнаружить, что полиэфирную смолу легче смешивать и дешевле покупать. Тем не менее, необходимо принимать во внимание безопасность.

- При работе с отливками из полиэфирной смолы при наличии швов или выступов используйте для удаления острый инструмент, такой как нож или напильник. Вы также можете использовать различные пилы, но надевайте респиратор и работайте в хорошо проветриваемом помещении, так как из-за трения образуются пары

- При работе с полиэфирной смолой на окружающих поверхностях можно использовать разделительный состав . Это облегчает удаление любых пятен, когда вы закончите.

- Использование полиэфирной смолы под прямым углом никогда не будет правильным, так как она образует слабое место.

Чтобы предотвратить эту проблему, попробуйте использовать полый шпатель

Чтобы предотвратить эту проблему, попробуйте использовать полый шпатель - . Нанесите защитный слой на отвержденную смолу, чтобы сделать ее атмосферостойкой и устойчивой к ультрафиолетовому излучению. Может также защитить смолу от таких вещей, как хлорированная вода в бассейнах

- Во время процесса отверждения защитите изделие от воздействия УФ-излучения. Это может повредить структуру и испортить отделку.

- При использовании полиэфирной смолы на большой площади у вас будет больше времени обработки, так как она не нагревается так быстро. Для облегчения смешивания смолы и отвердителя используйте плоскую широкую ванну или налейте уже смешанную смолу в ванну для лучшего процесса смешивания

0192 Является ли полиэфирная смола горючей?

Да, они легко воспламеняются с температурой воспламенения 32° (90°F), только если они содержат мономер стирола. Другие смолы, содержащие мономер метилметакрилата, как правило, имеют более низкие точки застывания, все зависит от того, сколько его присутствует.

В процессе отверждения происходит химическая реакция между смолой и отвердителем. Это называется экзотермической реакцией. Если эта реакция станет неконтролируемой, она может начать пениться и выделять дым и ядовитые газы. Он может производить достаточно тепла, чтобы расплавить контейнер, в котором он находится, и даже может вызвать воспламенение близлежащих предметов.

В процессе отверждения происходит химическая реакция между смолой и отвердителем. Это называется экзотермической реакцией. Если эта реакция станет неконтролируемой, она может начать пениться и выделять дым и ядовитые газы. Он может производить достаточно тепла, чтобы расплавить контейнер, в котором он находится, и даже может вызвать воспламенение близлежащих предметов.Для чего используется полиэфирная смола?

Полиэфирные смолы могут использоваться в качестве компаунда для литья под давлением, в листовом формовании и в качестве тонера для лазерного принтера, и это лишь некоторые из них. Во-первых, что такое поли смола? Это ненасыщенные синтетические смолы, образованные реакцией многоатомных спиртов и органических кислот. Он может принимать разные формы и ценен в самых разных отраслях.

Является ли полиэфирная смола правильным выбором для моего проекта?

Это зависит от типа приложения; полиэфирная смола идеально подходит для мелкого ремонта с гелевым покрытием.

По сравнению с эпоксидной смолой, полимерные смолы кажутся менее качественными. Он действует как приемлемый клей, но соответствует стандартам эпоксидной смолы. Полиэфирная смола имеет более слабое сцепление, чем эпоксидная смола, что делает эпоксидную смолу лучшим выбором для таких вещей, как ремонт стекловолоконной смолы.

По сравнению с эпоксидной смолой, полимерные смолы кажутся менее качественными. Он действует как приемлемый клей, но соответствует стандартам эпоксидной смолы. Полиэфирная смола имеет более слабое сцепление, чем эпоксидная смола, что делает эпоксидную смолу лучшим выбором для таких вещей, как ремонт стекловолоконной смолы.Опасны ли полиполимеры?

Да, при работе с полиэфирной смолой и несоблюдении предписанных мер безопасности могут возникнуть проблемы. К ним относятся такие вещи, как ожоги, кожные и аллергические реакции. Его вдыхание также может вызвать различные проблемы со здоровьем. Присутствующие стирол и органические пероксиды могут вызвать ожоги, а стирол также считается канцерогеном. Всегда надевайте респиратор, защитные очки и одежду. Кроме того, работайте в хорошо проветриваемом помещении.

Как определить полиэфирную смолу?

В большинстве случаев синтетические смолы кажутся густыми и бледными. Жидкость состоит из полиэстера в мономере, обычно стироле.

Добавление стирола, иногда до 50%, помогает снизить вязкость, что облегчает переработку.

Добавление стирола, иногда до 50%, помогает снизить вязкость, что облегчает переработку.В чем разница между полиэфирной смолой и стекловолоконной смолой?

Стекловолокно — это тип стекломата, доступный в различных структурах. Полиэфирная смола используется для пропитки коврика или ткани, затем она становится полиэфирной стекловолоконной смолой. Таким же образом можно использовать и эпоксидную смолу, но со временем полиэфирная смола каким-то образом получила название стекловолоконной смолы.

Следуя нашим советам и соблюдая правила использования полиэфирной смолы, вы сможете воплотить удивительные идеи и проекты.

Полиэфирная смола vs. Эпоксидная смола

При выборе полиэфирной или эпоксидной смолы для вашего проекта учитывается множество факторов. Некоторые из этих факторов зависят от того, каким будет ваш проект, размера проекта, который вы будете делать, и того, что будет использоваться для финального слоя.

Чтобы помочь вам решить, какая смола лучше, мы составили список деталей, а также плюсы и минусы каждого типа смолы.

Чтобы помочь вам решить, какая смола лучше, мы составили список деталей, а также плюсы и минусы каждого типа смолы.Полиэфирная смола

Полиэфирная смола является наиболее популярной смолой, используемой в промышленности. Это в основном из-за более низкой стоимости и простоты использования. Большинство полиэфирных смол при отверждении обладают поверхностной липкостью, что обеспечивает лучшую адгезию между слоями. Это избавляет от необходимости шлифовать между слоями. Это огромный плюс для крупных проектов, для которых потребуется несколько слоев стекловолокна. В крупных проектах, таких как строительство лодок или больших палуб, обычно используется полиэфирная смола по причинам, перечисленным выше.

Существует несколько типов и сортов полиэфирной смолы. Полиэфирная смола DCPD является наиболее экономичной. Орто лучше подходит для ремонта из-за его адгезионных характеристик. ISO — это смола высшего качества, которая имеет более высокую тепловую деформацию, лучшую прочность на растяжение и большую коррозионную стойкость, чем орто-сорт.

Существует также смола для досок для серфинга, которая прозрачна для воды, устойчива к ультрафиолетовому излучению и немного более гибкая, что помогает ей противостоять повреждениям от ударов.

Существует также смола для досок для серфинга, которая прозрачна для воды, устойчива к ультрафиолетовому излучению и немного более гибкая, что помогает ей противостоять повреждениям от ударов.Еще одним преимуществом полиэфирной смолы, помимо стоимости и простоты использования, является то, что время отверждения можно регулировать в зависимости от количества используемого катализатора МЭКП. Больше или меньше МЕКП может быть добавлено в зависимости от желательной продолжительности жизнеспособности и рабочего времени. При этом не следует добавлять в смолу слишком много или слишком мало МЕКП. Мы рекомендуем использовать от 1,25% до 1,75% (от 1 2/3 унции до 2 1/3 унции на галлон).

Полиэфирная смола совместима с матом из рубленого волокна. Это важно, потому что эпоксидная смола, как правило, несовместима с матом из рубленого волокна. Существуют специальные маты из рубленого волокна, совместимые с эпоксидной смолой, но их сложнее найти. Полиэфирная смола содержит стирол, который необходим для разрушения связующего мата из рубленых прядей.

Теперь о недостатках полиэфирной смолы. Полиэфирная смола имеет сильный запах. Этот запах исходит от содержащегося в нем стирола. При использовании полиэфирной смолы очень важно работать в хорошо проветриваемом помещении. Также рекомендуется носить маску, защитные очки и защитную одежду при работе с любой смолой.

Еще одним недостатком является то, что полиэфирная смола имеет более низкую влагостойкость, чем эпоксидная смола. Полиэстер более водопроницаем, а это означает, что со временем ламинат из полиэстера будет пропускать через себя больше воды. Полиэстер также имеет большую усадку, чем эпоксидная смола. Чем крупнее деталь, тем больше будет усадка.

Полиэфирная смола более склонна к микротрещинам, чем эпоксидная смола. Этого можно в некоторой степени избежать, если вместе со смолой использовать как мат, так и более прочное стекловолокно. Полиэфирная смола также имеет гораздо более низкую прочность сцепления, чем эпоксидная смола. Таким образом, если прочность сцепления является важным фактором для проекта, возможно, потребуется рассмотреть возможность использования эпоксидной смолы.

Еще одно преимущество: полиэстер совместим с гелькоутом. Если гелькоут добавляется в качестве последнего слоя при новом строительстве или ремонте, вам следует использовать полиэфирную смолу. Это связано с тем, что гелькоуты созданы на основе полиэстера и не прилипают к эпоксидной смоле.

Для получения окончательной нелипкой поверхности в последний слой полиэфирной смолы можно добавить воск. Отделочную смолу или вощеный гелькоут также можно использовать для создания твердого покрытия без отлипа.

Если для ремонта используется полиэстер, можно добавить наполнители. Это загустит смолу или создаст замазку. Эпоксидную смолу также можно использовать с наполнителями.

Эпоксидная смола

Эпоксидная смола также является популярной смолой, но она нравится по другим причинам, чем полиэфирная смола. Эпоксидная смола идеально подходит для высокопроизводительных и легких деталей. Он обладает гораздо большей прочностью на изгиб, чем полиэстер, и практически не дает усадки.

Эпоксидная смола является превосходной смолой и обычно выбирается при работе с армированием из углерода и кевлара. Если важна влагостойкость, лучше выбрать эпоксидную смолу. Эпоксидная смола также имеет гораздо более сильную адгезию, чем полиэфирные смолы.

Эпоксидная смола является превосходной смолой и обычно выбирается при работе с армированием из углерода и кевлара. Если важна влагостойкость, лучше выбрать эпоксидную смолу. Эпоксидная смола также имеет гораздо более сильную адгезию, чем полиэфирные смолы.Эпоксидная смола идеальна для большинства видов ремонта стеклопластика без использования гелькоута в качестве последнего слоя. Это связано с тем, что эпоксидная смола хорошо отверждается тонкими слоями. Полиэстер плохо отверждается в тонких слоях. Кроме того, как было сказано выше, эпоксидная смола может прилипать к полиэфирной основе. Это означает, что если оригинальная ремонтируемая деталь была создана из полиэфирной смолы, эпоксидная смола все равно будет хорошо прилипать к ней. Обратное неверно. Например, если вы делаете ремонт с использованием эпоксидной смолы, вы не можете использовать полиэфирный гелькоут в качестве завершающего слоя. Гелькоут, поскольку он состоит из полиэстера, не прилипает к эпоксидной смоле.

Эпоксидные смолы бывают частей А и В.

Часть А известна как сторона смолы, а Часть В известна как отвердитель. Эпоксидные смолы доступны в различных пропорциях смешивания, включая 1:1, 2:1 и 4:1, с выбором быстрых, средних или медленных отвердителей. Выбор скорости зависит от желаемого времени работы и сушки.

Часть А известна как сторона смолы, а Часть В известна как отвердитель. Эпоксидные смолы доступны в различных пропорциях смешивания, включая 1:1, 2:1 и 4:1, с выбором быстрых, средних или медленных отвердителей. Выбор скорости зависит от желаемого времени работы и сушки.Крайне важно точно отмерять и смешивать эпоксидную смолу. Полиэфирная смола имеет немного больше преимуществ, когда дело доходит до добавления катализатора/отвердителя. Если эпоксидная смола не точно отмерена и не очень хорошо перемешана, соскабливая ее со стенок чашки, смола может не отвердеть должным образом.

Недостатком эпоксидной смолы является то, что она немного дороже полиэфирной смолы. Это может не иметь большого значения для небольших проектов и ремонтов, но имеет большое значение для крупного строительства или ремонта.

Другим недостатком является то, что эпоксидная смола не совместима с матом из рубленого волокна. Это связано с тем, что большинство матов состоят из коротких нитей стекловолокна, скрепленных стироловым связующим.

Стирол, содержащийся в полиэфирных или винилэфирных смолах, необходим для разрушения мата при ламинировании. Эпоксидная смола не содержит необходимого стирола.

Стирол, содержащийся в полиэфирных или винилэфирных смолах, необходим для разрушения мата при ламинировании. Эпоксидная смола не содержит необходимого стирола.Преимущество эпоксидной смолы в том, что она имеет гораздо более длительный срок хранения, чем полиэстер. При правильном хранении в прохладном темном месте он потенциально может храниться не менее года. Полиэфирная смола имеет срок годности от шести месяцев до года в зависимости от того, насколько хорошо она хранится.

Короче говоря, полиэфирная смола является наиболее широко используемой смолой, и она не только дешевле, но и проста в использовании. Эпоксидная смола обеспечивает отличную адгезию, подходит для многих ремонтных работ, имеет очень слабый запах и обладает высокой прочностью сцепления.

***Протестируйте небольшую партию, прежде чем погрузиться в полный проект. Работа со смолой — это больше искусство, чем наука.

Если вы все еще не уверены, какую смолу использовать для своего проекта, вы можете позвонить нам по телефону 833-669-7899 или написать по адресу sales@fiberglasswarehouse.

com. Наши представители службы поддержки клиентов хорошо осведомлены и будут рады помочь.

com. Наши представители службы поддержки клиентов хорошо осведомлены и будут рады помочь.Даллин Лич

0 комментарий

Поделиться:

Полиэфирная ламинирующая смола TotalBoat – смола для морского стекловолокна

- Смола для базового покрытия для ламинирования

- Поверхность остается липкой, поэтому слои мата или ткани из стекловолокна лучше прилипают друг к другу во время ламинирования

- Не провисает на вертикальных поверхностях

- Не требует шлифовки между слоями или перед нанесением последнего слоя полиэфирной отделочной смолы

- Не содержит воска

- Требуется последний слой полиэфирной отделочной смолы, содержащей воск, для отверждения до твердого, нелипкого покрытия

- Применение: Кисть или пластиковый шпатель

- Отвердитель: МЭКП (пероксид метилэтилкетона), в комплекте

- Размеры: доступны комплекты в квартах и галлонах

Смола для ламинирования отлично подходит для смачивания тканей из стекловолокна и удержания их на месте во время укладки.

Липкость удобна, когда вы выполняете укладки из стекловолокна и вам нужно сохранить слои, не затвердевая на вас. Полиэфирная ламинирующая смола TotalBoat не отверждается сама по себе при прямом контакте с воздухом. Он не содержит воска, чтобы предотвратить создание кислородного барьера, который может привести к его отверждению, поэтому он остается липким и не провисает, пока вы наращиваете слои. Его вязкость идеальна для смачивания матов и тканей из стекловолокна. Нанесите последний слой TotalBoat Polyester Finishing Resin (который не содержит воск), который после отверждения образует твердое, нелипкое покрытие, готовое к шлифовке, покраске или нанесению гелькоута.

Время гелеобразования зависит от количества добавленного отвердителя

В следующей таблице указано приблизительное время гелеобразования при 70°F. Отрегулируйте уровень отвердителя, чтобы замедлить или ускорить время гелеобразования. При более низких температурах может потребоваться более высокий процент отвердителя, чем при более высоких температурах.

Медленное время гелеобразования Среднее время гелеобразования Быстрое время гелеобразования 20 минут и более 15-20 минут 10 минут 1 чайная ложка отвердителя на литр смолы для ламинирования 2 чайные ложки отвердителя на литр смолы для ламинирования 3 чайные ложки отвердителя на литр смолы для ламинирования ПРЕДУПРЕЖДЕНИЕ: Этот продукт может подвергать вас воздействию химических веществ, включая стирол, который, как известно в штате Калифорния, вызывает рак. Для получения дополнительной информации посетите сайт www.P65Warnings.ca.gov

Полиэфирные смолы для ламинирования и отделки TotalBoat Технические данные

Полиэфирная смола для ламинирования SDS

MEKP SDS

Часто задаваемые вопросы

В чем разница между смолой для ламинирования и отделочной смолой?

Полиэфирная смола бывает двух видов: смола для ламинирования, не содержащая воск, и смола для отделки, содержащая воск.

Полиэфирная ламинирующая смола остается липкой на ощупь и не отверждается в присутствии воздуха, что делает ее идеальной для укладки. Полиэфирная отделочная смола содержит воск, который позволяет смоле затвердевать. Финишная смола обычно используется в качестве последнего слоя при укладке.

Полиэфирная ламинирующая смола остается липкой на ощупь и не отверждается в присутствии воздуха, что делает ее идеальной для укладки. Полиэфирная отделочная смола содержит воск, который позволяет смоле затвердевать. Финишная смола обычно используется в качестве последнего слоя при укладке.В чем разница между смолой для ламинирования и гелькоутом?

Ламинирующая смола и гелькоут представляют собой полиэфирные смолы, используют катализатор MEKP, содержат стирол и могут быть окрашены совместимыми красителями. Тем не менее, гелькоут обычно содержит изофталевые смолы, которые придают ему более высокую устойчивость к ультрафиолетовому излучению и воде для использования в качестве финишного покрытия. Полиэфирная ламинирующая смола не содержит воска, используется только в строительных слоях, обычно представляет собой ортофталевую смолу и не обладает устойчивостью к ультрафиолетовому излучению.

В чем разница между полиэфирной смолой и эпоксидной смолой?

Полиэфирная смола больше используется для наслоения стекловолокна или если вы собираетесь закончить ремонт гелькоутом, так как полиэфирная смола будет лучше связываться с гелькоутом, чем эпоксидная смола.

Эпоксидная смола идеальна для склеивания, потому что она полностью затвердевает при нанесении в виде тонкой пленки. Эпоксидная смола не дает усадки при отверждении, в отличие от полиэфирной смолы, в зависимости от количества заливаемой смолы. Эпоксидная смола также не обладает естественной устойчивостью к ультрафиолетовому излучению и не связывается с полиэтиленом.

Эпоксидная смола идеальна для склеивания, потому что она полностью затвердевает при нанесении в виде тонкой пленки. Эпоксидная смола не дает усадки при отверждении, в отличие от полиэфирной смолы, в зависимости от количества заливаемой смолы. Эпоксидная смола также не обладает естественной устойчивостью к ультрафиолетовому излучению и не связывается с полиэтиленом.Нужно ли шлифовать при использовании смолы для ламинирования?

Нет, шлифовка не требуется между слоями или перед последним слоем полиэфирной смолы для ламинирования.

Каков срок годности ламинирующей смолы после вскрытия?

Срок годности после открытия составляет от шести месяцев до одного года. Для обеспечения максимальной стабильности и поддержания оптимальных свойств смолы смолы следует хранить в закрытых контейнерах при температуре ниже 77 градусов по Фаренгейту, вдали от источников тепла и солнечного света. Важно хранить его в прохладном, сухом месте.

Какого цвета ламинированное покрытие?

Бывает прозрачным, но с янтарным оттенком.

Если важна эстетика, ищите продукты с кристальной чистотой.

Если важна эстетика, ищите продукты с кристальной чистотой.Можно ли использовать ламинирующую смолу для укладки стекловолокна на древесину?

Да, очень хорошо держится. Сначала нанесите слой на древесину. Это позволит древесине впитать часть смолы. Затем нанесите дополнительный щедрый слой на древесину и уложите стекловолокно. Нанесите дополнительную смолу, чтобы пропитать ткань. Используйте кисть для табуляции любых углов или радиусных изгибов.

Нужно ли добавлять воск, чтобы он высох?

Смола для ламинирования стекловолокна остается липкой, если вы не добавите к ней воск для последних слоев укладки или не нанесете на поверхность высыхающий на воздухе продукт, такой как ПВА (поливиниловый спирт). Для полного отверждения вы также можете использовать финишную смолу для последнего слоя, такую как наша полиэфирная финишная смола TotalBoat.

Он становится липким или сухим?

Он не содержит воска, чтобы предотвратить создание кислородного барьера, который может привести к отверждению, поэтому он остается липким и не провисает, пока вы накладываете слои.

1 Лучшая полиэфирная смола в целом: BONDO 3M Стекловолокно0018

1 Лучшая полиэфирная смола в целом: BONDO 3M Стекловолокно0018 Особенности на сайте, особенно на площади, особенно на устаре, особенно на устаре

Особенности на сайте, особенно на площади, особенно на устаре, особенно на устаре Однако эпоксидная смола также может сочетаться со стекловолокном, а также с арамидными и углеродными тканями.

Однако эпоксидная смола также может сочетаться со стекловолокном, а также с арамидными и углеродными тканями. Эпоксидная смола также может использоваться на различных поверхностях, в то время как полиэфирная смола может стоить дешевле, но не может прилипать к гладким поверхностям, таким как металл или стекло

Эпоксидная смола также может использоваться на различных поверхностях, в то время как полиэфирная смола может стоить дешевле, но не может прилипать к гладким поверхностям, таким как металл или стекло отделка

отделка  Отвержденный продукт можно довольно легко отшлифовать и покрасить всеми видами красок. Стекловолокно можно использовать на всех видах различных поверхностей и областей. Он обеспечивает превосходную структуру и долговечность в сочетании с полиэфирной смолой, но при этом с ним легко работать. Это благодаря его более тонким качествам.

Отвержденный продукт можно довольно легко отшлифовать и покрасить всеми видами красок. Стекловолокно можно использовать на всех видах различных поверхностей и областей. Он обеспечивает превосходную структуру и долговечность в сочетании с полиэфирной смолой, но при этом с ним легко работать. Это благодаря его более тонким качествам. Не стоит идти на самый дешевый вариант, так как конечный результат может не затвердеть правильно, и ваш проект будет разрушен.

Не стоит идти на самый дешевый вариант, так как конечный результат может не затвердеть правильно, и ваш проект будет разрушен.

Также известно как пересадка

Также известно как пересадка

Вы можете проверить, тянет ли он по-прежнему какие-либо нити

Вы можете проверить, тянет ли он по-прежнему какие-либо нити Затем смола становится полностью твердой или полностью отверждается. Когда создаются более высокие температуры, время варки или рабочее время сокращаются. Это связано с тем, что смола менее вязкая. При более низких температурах время работы и отверждения увеличивается, иногда до семи дней.

Затем смола становится полностью твердой или полностью отверждается. Когда создаются более высокие температуры, время варки или рабочее время сокращаются. Это связано с тем, что смола менее вязкая. При более низких температурах время работы и отверждения увеличивается, иногда до семи дней. Добавьте 0,5%, и он увеличится. Мы не рекомендуем добавлять ингибитор в гелькоут, так как это может повлиять на его структуру.

Добавьте 0,5%, и он увеличится. Мы не рекомендуем добавлять ингибитор в гелькоут, так как это может повлиять на его структуру. Это может показаться утомительным, но сэкономит деньги и время.

Это может показаться утомительным, но сэкономит деньги и время. Не работайте со смолой вблизи открытого огня и дыма во время работы. Старайтесь избегать попадания полиэфирной смолы на поверхности, с которыми вы не работаете, так как ее трудно удалить после отверждения. Чтобы предотвратить это, постелите газету вокруг рабочего места. Однако, если смола еще не затвердела и вы действуете быстро, ее можно удалить ацетоном. К сожалению, смола не может быть удалена, если она попала на пористую поверхность.

Не работайте со смолой вблизи открытого огня и дыма во время работы. Старайтесь избегать попадания полиэфирной смолы на поверхности, с которыми вы не работаете, так как ее трудно удалить после отверждения. Чтобы предотвратить это, постелите газету вокруг рабочего места. Однако, если смола еще не затвердела и вы действуете быстро, ее можно удалить ацетоном. К сожалению, смола не может быть удалена, если она попала на пористую поверхность. Некоторые продукты, такие как отвердители MEKP, необходимо использовать в ближайшее время, так как они могут начать поглощать воду. Это, в свою очередь, может повлиять на структуру нанесенных верхних слоев.