| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Станок буровой СБШ-250 электрический, самоходный, предназначен для бурения шарошечным долотом взрывных скважин диаметром 200-270 мм в крепких высокоабразивных (6-18 ед. по шкале проф. Протодьяконова) породах на открытых горных работах. Он способен перемещаться по рабочим площадкам с плавно регулируемой скоростью — от 0 до 1 км/ч. Данный станок работает со штангами, позволяющими бурить скважины глубиной 17,5 м за один проход, что соответствует высоте уступа большинства разрезов. При этом значительно повышается производительность, т.к. исключаются операции наращивания и разбора бурового става, что особенно актуально при разработке мягких пород и пород средней твердости, когда время проходки сопоставимо со временем вспомогательных операций. Буровой станок СБШ-250 состоит из гусеничного хода, машинного отделения со смонтированными на нем кабиной машиниста и мачтой. Все узлы рабочего органа смонтированы на мачте, и включают: вращательно-подающий механизм, кассету со штангами, механизм развинчивания штанг, верхний ключ с гидроприводом. Гусеничный ход бурового станка состоит из двух независимых тележек, соедененных осями с приводом на каждую тележку. Звенья, колеса и катки отлиты из высоколегинованной стали с термической обработкой по специальной технологии. Натяжение гусениц осуществляется гидроцилиндром двустороннего действия. Наклонная поверхность рамы и установка поддерживающих роликов на консольной оси исключают их зашламовывание и налипание грунта при работе во влажных условиях. В подшипниковых узлах гусеничного хода применены подшипники, заполненные смазкой на весь срок службы. Машинное отделение станка представляет собой сварную конструкцию, обшитую металлическим листом. Внутри размещается: Кабина бурового станка сварная, цельнометаллическая. Изготавливается с утепленными стенами, потолком и полом, создает комфортные условия для обслуживающего персонала. Для снижения вибрации при бурении крепких пород кабина может устанавливаться на домкратах и отделяться от машинного отделения. Мачта представляет собой пространственную сварную ферму, через подшипники скольжения крепящуюся на опорах. На верхней обвязке смонтирована опора блока механизма подачи, на нижней — установлены гидроцилиндры канатно-поршневой системы подачи бурового става, механизма развинчивания штанг и верхний ключ. Установка мачты в рабочее или транспортное положение осуществляется двумя гидроцилиндрами. Закрепление ее в рабочее положение производится двумя фиксаторами. Гидрооборудование станка обеспечивает создание осевого усилия на долоте, перемещение бурового става, свинчивание и развинчивание штанг и долота, подвод и отвод штанг в кассету, разбор и наращивание бурового става, подъем и опускание мачты и горизонтирование станка на гидродомкратах. Для управления механизмами станка имеются три пульта. Основной пульт управления процессом бурения и вспомогательными операциями расположен в кабине машиниста, второй пульт — в нижней части мачты и предназначен для дублирования управления некоторыми операциями. Технические характеристики бурового станка СБШ-250:

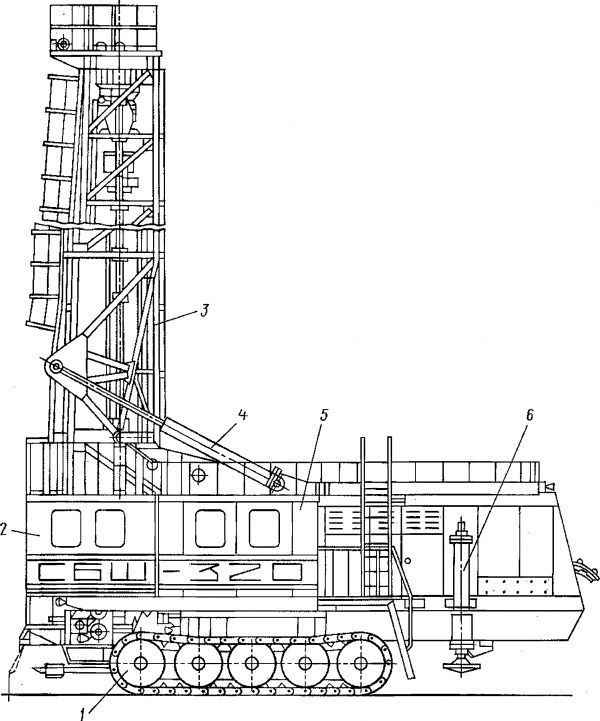

Схема бурового станка СБШ-250:

ООО “ФАСТЕХ” уже несколько лет является одним из ведущих поставщиков горношахтного оборудования, такого как самоходные установки для бурения скважин и т.д. Если Вам необходимо купить горношахтное оборудование или другое промышленное оборудование, свяжитесь с нашими специалистами, и получите более подробную информацию. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Наименование / part name | № Чертежа/ Catalog number | Вес ед./weight |

| Амортизатор | 041.55.04.121 | 0.71 |

| Амортизатор | 091. 24.00.0400 24.00.0400 | 13.6 |

| Бак | 091.02.69.0151 | 212 |

| Бак водяной | 086.02.08.0111 | 689 |

| Балансир | 148.01.00.012 | 328 |

| Балансир | 196.01.01.0120 | 420 |

| Блок | 41.55.38.113А | 42.00 |

| Блок | 41.55.38.125А | 32 |

| Блок | 86.55.42.125А | 41 |

| Блок гидроаппаратуры | 091.02.48.0000 | 94.6 |

| Блок гидроаппаратуры мачты | 091.59.52.0000 | 123 |

| Блок верхний | 41А.55.14.019А | 10.36 |

| Блок нижний | 41А.55.14.018А | 10. 78 78 |

| Блоки нижние правые | 41.55.38.000А | 381.00 |

| Блоки нижние левые | 41.55.39.000А | 354.68 |

| Блочная обойма | 86.55.42.000А | 209.20 |

| Блочная обойма (вз.86к.55.41.000А) | 091.55.42.0000 | 337.2 |

| Болт | 091.60.00.1015 | 0.54 |

| Болт откидной | 086.24.00.1700 | Mar-54 |

| Бункер циклонов | 091.91.07.0000 | 165.6 |

| Вал | 86.55.18.129 | 41.6 |

| Вал | 091.59.05.1001 | 64.5 |

| Вал | 091.59.05.1001-01 | 64.5 |

| Вал | 187.01.00.1012 | 80 |

| Вал | 190. 01.02.1106 01.02.1106 | 282 |

| Вал | 42.006.0894 | 257.00 |

| Вал | 86К.55.03.013А | 164.14 |

| Вал-шестерня | 093.56.18.1028 | 35 |

| Вал-шестерня | 190.01.02.1108 | 64 |

| Вал-шестерня | 190.01.02.1109 | 99 |

| Вал-шестерня | 190.01.02.1111 | 20 |

| Вал-шестерня | 190.01.02.1116 | 19.6 |

| Вал-шестерня | 46.255.13.0305 | 24.6 |

| Вал-шестреня | 46.256.0518 | 16 |

| Вал-шестреня | 86.55.18.012 | 102 |

| Вал-шестреня | 86.55.18.111 | 15. 2 2 |

| Вал-шестреня | 86.55.18.113 | 19.9 |

| Венец | 86.55.18.128 | 135 |

| Вентиль регулирующий | 041.26.03.0000 | 2.63 |

| Вентиль регулирующий | 041.26.03.0000-02 | 2.93 |

| Верх сепаратора | 091.55.03.0130 | 118 |

| Верх сепаратора | 097.55.03.0130 | 102 |

| Вилка | 74.55.02.128А | 0.17 |

| Винт | 187.01.00.1016 | 8 |

| Винт натяжной | 091.55.30.0110 | 10.8 |

| Винт натяжной | 41.55.30.118А | 13.9 |

| Винт натяжной | 86.55.30.127А | 23. 8 8 |

| Вкладыш | 041.55.04.1250 | 2.7 |

| Вкладыш | 091.55.66.0280,-01 | 24.8 |

| Вкладыш | 091.55.66.2160 | 3.68 |

| Вкладыш | 091.59.06.1001 | 0.4 |

| Вкладыш (41А.55.04.013МН) | 086.55.04.0340 | 2.00 |

| Влагоотделитель | 091.08.00.0000-02 | 57.8 |

| Влагоотделитель наддолотный | 091.08.00.0000 | 33 |

| Воздуховод | 86.37.00.020А | 53.1 |

| Втулка кондукторная | 091.57.66.1000 | 92 |

| Втулка | 093.56.18.1009 | 5.4 |

| Втулка | 148.01.00.170 | 1. 77 77 |

| Втулка | 187.01.00.1017 | 2.4 |

| Втулка | 41.55.30.132А | 1.2 |

| Втулка зубчатая | 190.01.02.1101 | 6.2 |

| Втулка зубчатая | 190.01.02.1103 | 8.5 |

| Втулка зубчатая | 65.023.0265 | Jun-20 |

| Втулка зубчатая | 65.027.0267 | 8.00 |

| Втулка клиновая | 41.55.04.113 | 12.7 |

| Втулка кондукторная | 093.56.66.1010 | 77.00 |

| Гайка накидная 12 | 33.031.049 | 0.09 |

| Гайка накидная 32 | 33.031.053 | 0.28 |

| Гайка накидная 8 | 33.031.048 | 0. 1 1 |

| Гидроблок | 091.02.61.0000-01 | 12 |

| Гидроблок | 091.02.62.0000 | 22 |

| Гидрозамок | 091.60.28.0151-01 | 36.1 |

| Гидрозамок 12ТА | 091.06.01.0112 | 3.6 |

| Гидрозамок 16ТА | 091.06.01.0114 | 3.8 |

| Гидрозамок 12Р2А | 091.28.00.0123-01 | 4.8 |

| Гидрозамок Т-1КУ-32/320 | 091.28.00.0122 | 10.8 |

| Гидрозамок 8Р2А | 091.28.00.0123 | 4.8 |

| Гидропанель | 86К.28.00.012А | 40 |

| Гидроцилиндр | 091.06.01.0000 | 234 |

| Гидроцилиндр | 148.01. 00.022 00.022 | 36 |

| Гидроцилиндр | 33.043.034.000-10 | 21.9 |

| Гидроцилиндр домкрата | 086.09.01.0000 | 435 |

| Гирлянда | 091.55.13.0000 | 117 |

| Гирлянда | 091.55.13.0000-02 | 120 |

| Головка бурового снаряда | 091.59.06.0000 | 4445 |

| Головка бурового снаряда | 091.59.06.0000-01 | 4310 |

| Демпфер путевой | 086.07.08.0260 | 3.7 |

| Диффузор | 86.37.00.015А | 45.13 |

| Домкрат гидравлический | 091.21.00.0000 | 505 |

| Домкрат гидравлический | 091.21.00.0000-01 | 505 |

| Домкрат горизонтирования кабины | 091. 00.00.0331-01К 00.00.0331-01К | 146 |

| Домкрат горизонтирования кабины | 091.00.00.0331-02К | 149 |

| Емкость для воды | 086.02.08.0000 | 793 |

| Жгут | 091.29.00.0314 | 41 |

| Жгут | 091.29.00.0316 | 39.2 |

| Жгут | 091.29.00.241 | 12.7 |

| Жгут | 091.55.13.0170 | 85.75 |

| Жгут | 091.59.13.0170 | 32.7 |

| Зажим | 86К.55.03.021А | 3.1 |

| Захват долота | 091.79.00.0110 | 1.99 |

| Защелка сепаратора | 093.56.02.0000 | 31 |

| Защелка сепаратора | 74.55. 02.000А 02.000А | 25 |

| Звездочка | 086.02.56.1040-01 | 0.13 |

| Звездочка | 086.02.57.1710 | 0.1 |

| Звездочка | 086.02.65.1040 | 0.24 |

| Звено гусеницы | 188.01.01.1500 | 118.7 |

| Звено гусеницы | 79.01.01.148 | 76 |

| Зонт | 091.92.11.0131 | 32 |

| Кабина | 091.12.00.0000 | 1770 |

| Каретка | 086.55.04.0250 | 264 |

| Каретка | 091.59.06.0300 | 300 |

| Каретка натяжения гирлянды | 091.59.07.0000 | 340 |

| Каркас машинного отделения | 091.02. 02.0200 02.0200 | |

| Каркас мачты | 091.59.01.0000 | 6150 |

| Кассета верхняя | 093.56.03.0112 | 243 |

| Кассета нижняя | 093.56.03.0125 | 214 |

| Каток | 148.01.00.160 | 68 |

| Каток | 190.01.01.1111 | 91.7 |

| Каток | 79.01.01.151 | 72.5 |

| Клапан | 086.07.13.1110 | 0.03 |

| Клапан подпорный | 086.02.57.0130 | Jan-52 |

| Клапан переливной | 086.27.00.0150 | 1-Oct |

| Ключ | 41.55.67.122А | 66.40 |

| Ключ | 41А.55.67.020А | 68.70 |

| Ключ | 208. 17.01.1000 17.01.1000 | 0.14 |

| Ключ 7811-0150 С2Кд21хр ГОСТ2841-80 | 086.79.00.1220 | 2.96 |

| Ключ 7811-0151 С2Кд21хр ГОСТ2841-80 | 086.79.00.1230 | 3.55 |

| Ключ 7811-0153 С2Кд21хр ГОСТ2841-80 | 086.79.00.1250 | 3-Jun |

| Ключ 7812-0374 Ц15хр ГОСТ 11737-93 | 086.79.00.1210 | 0.023 |

| Ключ 7812-0376 Ц15хр ГОСТ 11737-93 | 086.79.00.1210-02 | 0.044 |

| Ключ 7812-0377 Ц15хр ГОСТ 11737-93 | 086.79.00.1210-03 | 0.062 |

| Ключ 7812-0378 Ц15хр ГОСТ 11737-93 | 086.79.00.1210-04 | 0.098 |

| Ключ 7812-0379 Ц15хр ГОСТ 11737-93 | 086.79.00.1210-05 | 0.167 |

| Ключ 7812-0381 Ц15хр ГОСТ 11737-93 | 086. 79.00.1210-06 79.00.1210-06 | 0.336 |

| Ключ 7812-0375 Ц15хр ГОСТ 11737-93 | 086.79.00.1210-01 | 0.403 |

| Ключ четырехгранный | 086.79.00.1170 | 0.11 |

| Ключ верхний | 091.55.67.0000 | 112 |

| Кожух | 086.09.00.1241 | Aug-50 |

| Колесо | 093.56.18.1024 | 104 |

| Колесо | 190.01.02.1112 | 176 |

| Колесо | 190.01.02.1113 | 140 |

| Колесо | 86.55.18.114 | 93 |

| Колесо ведущее | 148.01.00.117 | 320 |

| Колесо ведущее | 187.01.00.1053 | 326.6 |

| Колесо ведущее | 190. 01.01.1001 01.01.1001 | 342 |

| Колесо зубчатое | 091.56.18.1017 | 68 |

| Колесо зубчатое | 65.004.13.0184 | 45.00 |

| Колесо зубчатое | 65.004.0312 | 53.5 |

| Колесо натяжное | 187.01.00.1015 | 273 |

| Колесо натяжное | 190.01.01.2003 | 273 |

| Колесо ведущее | 79.01.01.139 | 291 |

| Колесо зубчатое | 190.01.02.0160 | 117 |

| Колесо зубчатое | 190.01.02.1115 | 47.30 |

| Колесо натяжное | 190.01.01.0113 | 458 |

| Колодка | 187.01.03.0130 | Apr-50 |

| Колодка | 86К. 55.03.028А 55.03.028А | Feb-50 |

| Кольцо | 086.09.00.1030 | 0.44 |

| Кольцо | 086.09.00.1080 | 0.20 |

| Кольцо | 086.55.18.1570 | 0.48 |

| Кольцо | 091.02.42.4002 | 0.01 |

| Кольцо | 091.55.40.1170 | 3.8 |

| Кольцо | 091.55.66.2110 | 2.9 |

| Кольцо | 61.55.08.128 | 0.8 |

| Кольцо | 61.55.08.129 | 0.49 |

| Кольцо распорное | 79.01.01.121 | 2.55 |

| Кольцо защитное | 091.55.40.1120 | 0.02 |

| Коробка переходная N 1 | 086.13.00.0000 | 7.73 |

| Коробка переходная N 2 | 086. 15.00.000А 15.00.000А | 15.4 |

| Коробка переходная | 090.16.41.0020 | 15 |

| Корпус | 091.55.66.0210 | 160 |

| Корпус | 091.55.66.0220 | 115 |

| Корпус | 091.55.90.0100 | 22.7 |

| Корпус подшипника | 86К.55.03.208А,-01 | 20.82 |

| Крышка подшипника | 86К.55.03.207А,-01 | 5.2 |

| Крепление мачты в раб.пол. | 086.24.00.0000 | 165 |

| Крестовина | 091.55.66.2180 | 61.2 |

| Кронштейн | 086.02.14.9590 | 1.9 |

| Кронштейн | 086.10.00.0000 | 164 |

| Кронштейн | 091. 55.03.0200 55.03.0200 | 11.8 |

| Кронштейн | 091.55.66.0241 | 17.20 |

| Кронштейн | 091.55.67.0110 | 30.50 |

| Кронштейн | 191.01.02.0190 | 44.35 |

| Кронштейн | 196.01.01.9002 | 13.5 |

| Кронштейн | 33.041.0510 | 14.5 |

| Крыльчатка | 091.55.90.0400 | 11.2 |

| Крышка | 091.28.00.1006-01 | 0.32 |

| Крышка | 093.56.18.1002-01 | 0.90 |

| Крышка | 093.56.18.1025 | Sep-90 |

| Крышка | 148.01.00.118 | 9.63 |

| Крышка | 148.01.00.180 | 19.5 |

| Крышка | 148. 01.00.168 01.00.168 | Mar-40 |

| Крышка | 190.01.01.2002 | 9.00 |

| Крышка | 79.01.01.122 | 12.5 |

| Крышка | 86.55.18.155 | Jan-30 |

| Крышка | 148.01.00.166 | 0.54 |

| Крышка | 191.01.02.1101 | 19.3 |

| Крышка | 191.01.02.1102 | 3-Oct |

| Крышка подшипника | 196.03.01.1000 | 61.5 |

| Крышка подшипника | 196.03.01.1001 | 53.00 |

| Крышка | 091.55.40.0140 | 52.7 |

| Крышка подшипника | 086.00.00.1270[1280] | 30.7 |

| Кувалда тупоносая кузнечная 1212-0003 | 086. 79.00.1200 79.00.1200 | 4.00 |

| Лабиринт | 187.01.00.0100 | 4.68 |

| Лента гусеничная | 187.01.00.0120 | 2901.00 |

| Лента гусеничная | 79.01.01.0111 | 2825.00 |

| Лента гусеничная | 005.01.01.0112-04 | 3083.5 |

| Люнет | 093.56.77.0000 | 175.00 |

| Люнет | 093.56.77.0000-02 | 178.00 |

| Люнет | 86.55.77.000А | 170.00 |

| Манжета | 091.55.40.1110 | 0.35 |

| Манометр контрольный | 086.79.10.0000 | 0.83 |

| Маслонасосная станция | 091.02.69.0000 | 1063.00 |

| Механизм свинчивания | 091. 55.66.0000 55.66.0000 | 875.00 |

| Механизм перекрытия вентиля | 091.24.00.0150 | 65.7 |

| Механизм подачи | 091.56.30.0000 | 4738.00 |

| Муфта стяжная | 61.55.30.011А | 29 |

| Муфта | 091.59.06.0400 | 188.5 |

| Муфта | 091.59.06.0400-01 | 187 |

| Муфта шинозубчатая (41А.55.17.001) | 086.55.17.0000 | 230.00 |

| Направляющая | 091.55.66.2150 | 5.4 |

| Направляющая | 41А.55.67.022А | 20.74 |

| Насосная установка | 086.02.56.0000 | 145.00 |

| Насосная установка | 091.02.69.0500 | 214.00 |

| Низ сепаратора | 091. 55.03.0110 55.03.0110 | 113 |

| Низ сепаратора | 097.55.03.0110 | 112 |

| Ниппель | 091.02.50.4042 | 0.6 |

| Ниппель, 10 | 33.033.001 | 0.03 |

| Ниппель, 12 | 33.033.003 | 0.04 |

| Ниппель, 8 | 33.033.002 | 0.02 |

| Обогреватель | 086.07.00.0470 | 31.5 |

| Опора левая | 086.03.01.0000 | 474 |

| Опора левая | 091.03.01.0000 | 590 |

| Опора правая | 086.03.02.0000 | 474 |

| Опора блоков левая | 41.55.16.000А | 438 |

| Опора блоков правая | 41.55.31. 000А 000А | 436.9 |

| Опора сепаратора | 091.55.11.0000 | 38.65 |

| Опора сепаратора | 091.55.03.0120 | 163.06 |

| Опора правая | 091.03.02.0000 | 590 |

| Опорный узел | 091.59.06.0200 | 1225 |

| Траверса | 091.59.06.0500 | 80 |

| Опорный узел | 86.55.08.000 | 839.96 |

| Основание подшипника | 086.00.00.1250(1260) | 89 |

| Ось | 148.01.00.162 | 21.13 |

| Ось | 187.01.00.1013 | 52 |

| Ось | 187.01.03.1013 | 0.5 |

| Ось | 187.01.03.1016 | 0. 21 21 |

| Ось | 190.01.01.1112 | 21.1 |

| Ось | 79.01.01.116 | 53 |

| Ось гус. хода | 148.00.00.111 | 950 |

| Отвес | 086.02.20.0000 | 1.5 |

| Отсекатель | 093.56.03.0119 | 6.5 |

| Палец | 41.55.03.130А | 0.12 |

| Палец | 79.01.01.150 | Feb-20 |

| Палец | 79.01.01.165 | 2 |

| Панель | 086.02.08.1010 | 34.87 |

| Панель | 086.02.08.1093 | 21.3 |

| Опора блоков левая | 41.55.16.000А | 438.00 |

| Опора блоков правая | 41. 55.31.000А 55.31.000А | 436.90 |

| Опора левая | 086.03.01.0000 | 474.00 |

| Опора правая | 086.03.02.0000 | 474.00 |

| Опора сепаратора | 091.55.03.0120 | 163.06 |

| Опора сепаратора | 091.55.11.0000 | 38.70 |

| Опорный узел | 086.55.08.0000 | 804.00 |

| Опорный узел | 091.59.05.0105 | 1440.00 |

| Опорный узел | 091.59.06.0200 | 1225.00 |

| Опорный узел | 091.59.08.0000 | 1440.00 |

| Основание подшипника | 086.00.00.1250 (1260) | 89.00 |

| Ось | 187.01.03.1016 | 0.19 |

| Ось балансира | 79. 01.01.116 01.01.116 | 53.00 |

| Ось гус. хода | 148.00.00.111 | 930.00 |

| Отвес | 086.02.20.0000 | Jan-50 |

| Отсекатель | 093.56.03.0119 | Jun-50 |

| Палец | 41А.55.03.0130А | 0.12 |

| Панель | 086.02.08.1010 | 21-Oct |

| Панель | 086.02.08.1093 | 21.30 |

| Панель | 086.02.42.0142 | 166.00 |

| Панель | 091.02.42.0360 | 163.00 |

| Панель | 091.02.48.0111 | 49.65 |

| Панель | 091.55.09.0110 | 27.06 |

| Панель в сб.с гидроапп. | 091.02.65.0850 | 20. 20 20 |

| Панель в сб.с гидроц. И КЛ | 091.02.65.0210 | 68.9 |

| Патрубок | 086.27.00.0160-02 | Feb-65 |

| Патрубок | 086.27.00.0160-04 | Feb-90 |

| Патрубок | 086.27.00.0160-06 | Feb-28 |

| Патрубок | 086.27.00.0160-08 | Feb-88 |

| Патрубок | 086.27.00.0160-10 | 3-Aug |

| Патрубок | 086.27.00.0160-14 | Jan-25 |

| Патрубок | 086.27.00.0160-16 | Jan-33 |

| Патрубок | 086.27.00.0280 ( 02 ) | Jan-70 |

| Патрубок | 086.27.00.2000 | 3.00 |

| Патрубок | 086. 27.00.2001 27.00.2001 | 6.00 |

| Патрубок | 091.02.69.0205 | 1.75 |

| Педаль | 091.55.03.0300 | Jan-95 |

| Педаль | 093.56.03.1016 | Feb-40 |

| Переходник | 091.02.50.4043 | 0.8 |

| Переходник | 090.41.01.1102 | 60.00 |

| Переходник (эксп) (эскиз) | 090.41.01.1103 | 42.00 |

| Планка | 187.01.00.1011 | 6.00 |

| Платик | 091.28.00.1125 | Feb-93 |

| Плита | 091.55.66.0290 | 32.31 |

| Плита домкрата | 086.09.00.1110 | 60.00 |

| Плита переходная | 33.06. 003.00.000-10 003.00.000-10 | 0.66 |

| Поводок | 091.55.66.2190 | 2-Oct |

| Ползун | 091.55.05.1001 | 12.76 |

| Ползун | 091.55.66.0231 | 9.00 |

| Ползун | 093.56.06.1020 | Sep-40 |

| Ползун (41А.55.04.011МН) | 086.55.04.0310 | 40.12 |

| Ползун (41А.55.04.111МН) | 086.55.04.1590 | 40.00 |

| Полукольцо | 086.55.17.2120 | Nov-50 |

| Полумуфта | 091.55.17.0110 | 43.80 |

| Полумуфта | 041.26.04.1121 | Jan-40 |

| Полумуфта | 086.02.56.1010 | 2.00 |

| Полумуфта | 086. 02.56.1020 02.56.1020 | Feb-40 |

| Полумуфта | 086.02.57.1700 | Jan-80 |

| Полумуфта | 086.02.57.1720 | 2-Oct |

| Полумуфта | 086.02.65.1020 | Mar-80 |

| Полумуфта | 086.02.65.1021 | Mar-95 |

| Полумуфта | 086.02.65.1050 | Feb-15 |

| Полумуфта | 091.02.50.1003 | 2.00 |

| Полумуфта | 091.02.69.1007 | Apr-20 |

| Полумуфта | 091.02.69.1008 | Mar-80 |

| Полумуфта | 091.02.69.1720 | 2.00 |

| Полумуфта | 091.55.17.0130 | 41.17 |

| Полумуфта | 093.56.17. 0112 0112 | 50.00 |

| Полумуфта | 091.55.17.0120 | 49.20 |

| Полумуфта | 091.59.06.0260 | 53.50 |

| Полумуфта зубчатая | 086.55.17.0210 | 59.90 |

| Полумуфта зубчатая | 086.55.17.2180 | 32.60 |

| Полумуфта зубчатая | 093.56.17.0111 | 53.60 |

| Полумуфта зубчатая | 66.001.13.0008 | 5.00 |

| Полумуфта зубчатая | 190.01.02.1102 | 5.00 |

| Поршень | 091.55.40.2000 | 40.00 |

| Поршень | 091.56.40.0113 | 40.00 |

| Поршень (86.55.40.130) | 091.55.40.0130 | 42.60 |

| Пресс-масленка | 086. 06.00.0210 06.00.0210 | |

| Привод хода | 187.01.02.0000 | 2500.00 |

| Привод хода | 191.01.02.0000 | 2355.00 |

| Прокладка | 086.02.65.2380 | 0.13 |

| Прокладка | 086.02.65.2520 | 0.02 |

| Прокладка | 091.02.69.1025 | 0.01 |

| Прокладка | 091.56.26.1003 | 0.11 |

| Прокладка | 093.56.17.1001 | Aug-90 |

| Прокладка | 187.01.00.1058-01 | 0.12 |

| Прокладка | 41А.55.17.213 | Aug-90 |

| Прокладка | 79.01.01.118 | 0.02 |

| Прокладка | 79.01.01.166-01,-02 | 0. 48 48 |

| Проставка | 091.02.50.4040 | 1-Mar |

| Проушина | 41.55.04.124 | May-30 |

| Проушина | 41.55.04.131 | Apr-60 |

| Проходник | 86.55.08.162 | Jan-84 |

| Проходник прямой | 091.02.69.1010 | 0.14 |

| Проходник ввертный | 33.033.065 | |

| Проходник ввертный 20х1-65 | 33.033.069 | 0.36 |

| Проходник ввертный 25*1/4-71 | 33.033.071 | 0.50 |

| Проходник ввертный 8*1/4-39 | 33.033.059 | 0.06 |

| Проходник ввертный 8*3/8-41 | 33.033.061 | 0.07 |

| Пружина | 041. 02.08.1170 02.08.1170 | 0.004 |

| Пружина | 091.60.28.1110 | 0.03 |

| Пружина | 74.55.02.141А | 0.10 |

| Пульт N 1 | 091.12.21.0000 | 56.49 |

| Пульт N 2 | 091.12.22.0000 | 44.00 |

| Пульт N 1 | 091.07.21.0000 | 42.90 |

| Пульт N 2 | 091.12.22.0000 | 41.00 |

| Пульт управления гус.хода | 086.07.15.0000 | May-87 |

| Рама гусеничного хода | 187.01.01.000-01 | |

| Рама гусеничного хода | 196.03.01.01000 сб | |

| Балка распорная | 091.79.00.0010Э | 110.00 |

| Распределитель | 086. 02.71.0100 02.71.0100 | |

| Регулятор давления | 086.07.13.0000 | Jan-68 |

| Редуктор | 091.59.05.0100 | 1120.00 |

| Редуктор | 091.59.05.0100-01 | 1120.00 |

| Редуктор | 191.01.02.0100-02,-03 | |

| Редуктор | 191.01.02.0100-04,-05 | |

| Редуктор | 86.55.18.000 | 650.70 |

| Редуктор | 191.01.02.0100-00,-01 | 1850.00 |

| Ремкомплект гидроцилиндра | 33.043.030.0000 | |

| Ремкомплект гидроцилиндра | 33.043.031.0000 | |

| Ремкомплект гидроцилиндра | 33.043.034.0000 | |

Ремкомплект цил. домкрата домкрата | 086.09.00.0000 | |

| Ремкомплект цил. заваливания | 091.06.00.0000 | |

| Ремкомплект цил. подачи | 091.55.40.0000 | |

| Ремкомплект цил. подачи | 86.55.40.0000 | |

| Ролик поддерживающий | 196.01.01.0900 | 71.70 |

| Ролик поддерживающий | 196.01.01.0900-01 | 71.70 |

| Ролик поддерживающий | 79.01.01.124 | 25.80 |

| Рукав | 004.02.20.0135 | 17.60 |

| Рукав | 041.26.00.0203 | Sep-70 |

| Рукав | 091.92.01.0142 | 0.85 |

| Рукав Dy16 | 086.26.00.0191 | 5. 00 00 |

| Рукав Dy16 | 086.26.00.0221 | 0.65 |

| Рукав Dy50 | 091.55.13.0120 | 55.00 |

| Рукав в сборе | 091.92.01.0140 | 1-Oct |

| Рычаг | 091.55.03.1320 | 13.60 |

| Рычаг | 091.55.66.0271 | 143.40 |

| Рычаг | 093.56.03.1007 | 15.50 |

| Рычаг | 86.55.77.114А | 8.00 |

| Сборник | 091.60.28.1006 | 0.30 |

| Сепаратор | 091.55.03.0000 | 793.00 |

| Скоба | 091.55.66.2170 | 40.30 |

| Скоба | 091.56.26.1004 | 0.07 |

| Стакан | 091. 55.66.2270 55.66.2270 | 26.20 |

| Стекло | 33.002.001-04 | Jul-50 |

| Стойка верхняя | 093.56.03.0124-01 | 177.50 |

| Стойка нижняя | 093.56.03.0123 | 256.80 |

| Стопор | 86.55.08.018 | 35.00 |

| Ход гусеничный | 196.03.00.0000 | 23400.00 |

| Ход гусеничный | 196.03.00.0000-01 | 24000.00 |

| Толкатель | 093.56.03.0117 | Mar-23 |

| Тормоз ТКГ-300 | 187.01.03.0010 | 76.65 |

| Траверса | 41.55.04.011 МН | 56.17 |

| Тройник | 091.02.50.0904 | Mar-80 |

| Тройник | 086. 09.00.1242 09.00.1242 | 0.45 |

| Тройник проходной, 12 | 33.033.204 | 0.26 |

| Труба | 091.02.50.0900 | Jun-64 |

| Труба | 091.02.50.0903 | Jun-32 |

| Труба | 091.02.50.0906 | May-70 |

| Труба | 091.02.50.0907 | Jan-70 |

| Труба | 41.55.30.133А | 14-Jun |

| Труба | 86.55.03.273А | 0.63 |

| Труба | 091.02.50.0901 | Jul-76 |

| Трубопровод | 091.02.69.0103 | Jan-90 |

| Угольник ввертный 8*3/8-38 | 33.033.155 | 0.10 |

| Угольник ввертный 8*1/4-31 | 33. 033.153 033.153 | 0.05 |

| Угольник переходной | 86К.28.00.141А-2 | Jan-78 |

| Уплотнение | 86.55.72.023А. | May-40 |

| Установка кондиц. | 086.40.00.0000 | 142.00 |

| Установка насоса для закачки воды | 041.26.04.0002 | 96.50 |

| Установка фильтра | 091.02.69.0100 | 93.40 |

| Установка фильтра | 091.02.74.0000 | 26.40 |

| Установка вентиляц. | 091.55.90.0000 | 50.00 |

| Установка вентиляц. | 091.60.05.0110 | 82.00 |

| Установка тали электрич. | 091.59.80.0000 | 170.00 |

| Установка высок.трансформатора | 091. 86.00.0000 86.00.0000 | 2510.00 |

| Установка кабины (на гидродомкратах) | 091.00.91.0155 | 3402.00 |

| Установка отдува буровой мелочи | 091.57.37.0000 | 328.80 |

| Установка отдува буровой мелочи | 86.37.00.000А | 343.6 |

| Устройство для разбора бур.става | 091.57.66.0000 | 867.00 |

| Устройство пылеотбойное | 091.55.72.0000 | 128.00 |

| Фиксатор сепаратора | 093.56.06.0000 | 97.10 |

| Фильтр | 086.02.57.0170 | 27.40 |

| Фильтр | 086.02.65.0493 | 0.33 |

| Фильтр | 091.08.05.0000 | 0.05 |

| Фильтр гидравлический | 091. 02.65.0900 02.65.0900 | 18.60 |

| Фильтр рукавный | 091.93.01.0000 | |

| Фланец | 091.02.69.2000 | 2.00 |

| Хомут | 091.60.30.0110 | 1-Dec |

| Цапфа нижняя | 091.55.03.1120 | 22.50 |

| Циклон с улиткой | 091.91.06.0000 | 278.00 |

| Цилиндр | 091.55.40.0150 | 528.00 |

| Цилиндр | 86.55.40.016А | 530.00 |

| Цилиндр заваливания | 091.06.00.0000 | 246.00 |

| Цилиндр верхнего ключа | 41.55.67.016И | 151.00 |

| Цилиндр подачи | 091.56.30.0100 | 992.00 |

| Цилиндр подачи | 091. 56.30.0100-01 56.30.0100-01 | 992.00 |

| Шайба | 148.01.00.115 | 2.00 |

| Шестерня | 091.56.18.1034 | Dec-50 |

| Шестерня | 091.60.05.1001 | 14-Oct |

| Шестерня | 093.56.18.1034 | 16.50 |

| Шкаф | 091.02.44.0000 | 342.00 |

| Шкаф управления | 091.02.42.0000 | 461.00 |

| Шкив тормозной | 191.01.02.0200 | 48.20 |

| Шланг | 091.55.13.1007 | Aug-50 |

| Шланг | 091.55.13.1009-03 | 28.40 |

| Шланг | 091.55.13.1009-04 | 37.30 |

| Шланг | 091.55.13.1010-01 | 15. 60 60 |

| Шланг гидрокоммуникаций | 091.55.13.0110 | 54.50 |

| Шланг гидрокоммуникаций | 091.55.13.0110-02 | 56.00 |

| Шпиндель | 086.55.08.1640 | 191.00 |

| Шпиндель | 091.59.06.1201 | 320.00 |

| Шпиндель | 091.59.08.1000 | 585.00 |

| Штифт | 091.02.50.4041 | 0.04 |

| Штифт | 091.55.17.1120 | 0.85 |

| Штифт | 093.56.17.1002 | 0.86 |

| Шток | 086.06.00.0110 | 60.10 |

| Шток | 086.09.00.0120 | 138.50 |

| Шток | 091.55.40.0110 | 329.8 |

| Шток | 33. 043.001.008-00 043.001.008-00 | |

| Шток | 33.043.002.008-11 | Mar-40 |

| Шток | 86.55.40.017А | 325.00 |

| Штуцер | 091.28.00.1120 | 0.16 |

| Электрокоммуникации освещения (36v) | 091.30.00.0000 | 40.30 |

| Электронагреватель | 091.02.08.0120 | Jun-83 |

| Электронагреватель | 091.02.65.0480 | Jun-60 |

| Элемент фильтрующий | 086.02.57.1380 | 0.04 |

| Элемент фильтрующий | 086.02.57.1390 | 0.12 |

| Балансир | 79.01.01.012 | 296.00 |

| Блок гидроаппаратуры | 091.55.50.0000 | 99.80 |

| Гидроцилиндр | 41А. 55.66.035 55.66.035 | 59.90 |

| Каретка натяжения гирлянды | 091.60.07.0000 | 240.00 |

| Натяжная каретка гирлянды | 86К.55.05.000А | 146.00 |

| Колесо | 65.044.13.0183 | 195.00 |

| Маслонасосная станция | 091.02.52.0000 | 1553.00 |

| Механизм подачи | 86.55.30.000А | 4797.00 |

| Муфта шинозубчатая | 093.56.17.0000 | 234.00 |

| Панель | 091.07.08.0340 | May-70 |

| Пульт управления бурением | 091.07.08.0000 | 93.40 |

| Устройство буксировочное | 091.79.03.0000 | 1259.50 |

| Колесо | 65.044.13.0182 | 135. 00 00 |

| Шкаф управления | 086.02.42.0000 | 461.00 |

Выполненные проекты

Компания АО Горные машины

и конструкторы ООО УК Рудгормаш

в сотрудничестве со специалистами заказчика разработали техническое задание на станок СБШ-250МНА-32, изменив параметры серийно выпускаемого станка, чем значительно увеличили работоспособность оборудования. Совместная работа привела к заключению договора на поставку двух единиц бурового станка СБШ-250МНА-32 на карьеры Кемеровской области.

Станок предназначен для бурения вертикальных и наклонных взрывных скважин диаметром 250-270 мм, глубиной до 32 м в породах крепостью от f=6-20 единиц по шкале проф. Протодьяконова.

Эксплуатация бурового станка возможна при следующих условиях окружающей среды: температура воздуха -40…+35 градусов Цельсия; высокая влажность; обильные снегопады; затяжные дожди; скорость ветра до 25 м/с; наличие высоких концентраций высокодисперсной пыли.

Два модернизированных СБШ-250МНА-32 на четырех железнодорожных платформах каждый одновременно доставлены в Кемеровскую область, где их уже ожидали сотрудники Сервисной компании Горные машины

, готовые приступить к сборке.

Особенности гусеничного хода бурового станка шарошечного СБШ-250МНА-32:

1. Установлены двигатели постоянного тока — КР251БП2, 50 кВт;

2. Усилена металлоконструкция рамы гусеничной тележки из легированной стали 10ХСНД или 09Г2С с гидравлическим натяжением ленты;

3. Уменьшено расстояние между осями переднего балансира и натяжного колеса, что исключает перелом гусеничных звеньев;

4. Установлен тормоз ТКГ-300 с электрогидравлическим толкателем;

5. Установлены упрочненные с термической обработкой ходовые колеса и звенья гусеничные;

6. Натяжение гусеничной ленты выполняется с помощью гидроцилиндра двустороннего действия с закладными пластинами, фиксирующими натяжение ленты;

7. Установлен редуктор привода хода с отключающим устройством для буксировки;

8. Усиленное шлицевое соединение редуктора хода с ведущим колесом;

Усиленное шлицевое соединение редуктора хода с ведущим колесом;

9. Выносной пульт управления ходом.

Особенности машинного отделения бурового станка шарошечного СБШ-250МНА-32:

1. Усиленный каркас машинного отделения, днище из листа 20 мм, усиленная конструкция верхнего пояса в районе крепления опор мачты и боковых стоек в районе крепления домкратов;

2. Верхняя разводка электропроводки кабелем НРШМ;

3. Три домкрата горизонтирования с ходом штока 1000 мм;

4. Поршни гидроцилиндров домкратов и заваливания мачты — с бронзовой наплавкой;

5. Усиленная конструкция крепления домкратов;

6. Компрессорная установка ВВ-32/7.

Особенности кабины машиниста бурового станка шарошечного СБШ-250МНА-32:

1. Кабина увеличенных размеров с утеплением стен, пола и крыши, а также деревянным настилом пола и резиновым покрытием;

2. Пульт управления типа Rittal с дисплеем индикации основных параметров бурения;

3. Виброзащищенное кресло-пульт;

4. Климатическая система;

Климатическая система;

5. Оборудование кабина на 220 В;

6. Вход в кабину с трапа машинного отделения.

Особенности мачты бурового станка шарошечного СБШ-250МНА-32:

1. Головка бурового снаряда с электродвигателем постоянного тока 90 кВт, каретки на полиуретановых вкладышах;

2. Натяжная каретка гирлянды модернизированная с раздельными блоками;

3. Датчик глубины бурения;

4. Механизм фиксации мачты (в рабочем положении)винтовой конический;

5. Шпиндель упрочненный с металлокерамическим покрытием в местах уплотнения;

6. Сферический самоустанавливающийся упорный подшипник в опорном узле;

7. Воротники опорного узла из полиуретана Вибратан 800

.

Основные технические параметры СБШ-250МНА-32 для ОАО

РУСАЛ Ачинск

| Параметры | Значения |

|---|---|

| Диаметр буримой скважины | 250-270 мм |

| Углы бурения наклонных скважин от вертикали | 00, 150, 300 |

| Диаметр буровой штанги | 203 мм |

| Длина штанги, не менее | 8,2 м |

| Диаметр буровой штанги | 203 мм |

| Скорость опускания става | 15 м/мин |

| Скорость подъема става | 15 м/мин |

| Частота вращения | 0-120 об/мин |

| Компрессор производительностью | 32 м3/мин |

| Мощность двигателя вращателя (постоянного тока) | 90 кВт |

| Мощность двигателей приводов хода (постоянного тока) | 2х50 кВт |

| Скорость хода (регулируемая) | 0-1,3 км/ч |

| Пылеподавление | мокрое |

| Подводимое напряжение | 380 м |

Габаритные размеры: Длина с опущенной мачтой Ширина Высота с опущенной мачтой | до 16,0 м 5,45 м 6,5 м |

| Масса | до 85 т |

Сервисная компания Горные машины

рада Вам помочь не только с обслуживанием СБШ-250МНА-32, но и экскаваторов ЭКГ-5, обогатительного, дробильного и конвейерного оборудования! Сервисное обслуживание шарошечных долот повысит производительность бурения шарошечными долотами и снизит затраты на бурение.

Смотрите фотоотчет с комментариями с места сборки станков СБШ-250МНА-32 в галерее ниже.

Гусеничный ход бурового станка шарошечного СБШ-250МНА-32 в разобранном виде.

Гусеничный ход СБШ-250МНА-32 в сборе.

Установка машинного отделения СБШ-250МНА-32 на платформу гусеничного хода.

9a5cae2a959b2c677ff55c02c21ea16a.jpeg» data-src=»/upload/projects/2018/10/17/IMG_3163.jpeg»>Установка кабины машиниста на платформу машинного отделения станка бурового СБШ-250МНА-32.

Выгрузка мачты бурового станка СБШ-250МНА-32 с ж/д платформы.

Буровой станок СБШ-250МНА-32 подготовлен к установке мачты.

jpeg.image.resize-128_75_outside_any.65a9f7894d15ca609d4b189ca71c9f42.jpeg» data-src=»/upload/projects/2018/10/17/IMG_3183.jpeg»>Буровой станок шарошечный СБШ-250МНА-32 в собранном виде.

Перегон бурового станка СБШ-250МНА-32.

Буровой станок СБШ-250МНА-32 в рабочем процессе.

Установка гидравлических домкратов на СБШ-250МНА-32.

Установка мачты бурового станка СБШ-250МНА-32

ДИНАМИЧЕСКАЯ НЕУСТОЙЧИВОСТЬ И ЕЕ ПРИЧИНЫ ПРИ ИНТЕНСИФИКАЦИИ СТАНЦИОННОЙ РАБОТЫ КАРЬЕРНЫХ БУРОВЫХ УСТАНОВОК

Александр Учитель

Государственный университет экономики и технологий, Кривой Рог, Украина

Виталий Лялюк

Государственный университет экономики и технологий, Кривой Рог, Украина

Юрий Малиновский

Государственный университет экономики и технологий, Кривой Рог, Украина

Сергей Цвиркун

СГУ «Криворожский профессиональный колледж Национального авиационного университета», г.

Кривой Рог, Украина

Кривой Рог, Украинаhttps://orcid.org/0000-0001-5430-3427

Дмитрий Власенков

СГУ «Криворожский профессиональный колледж Национального авиационного университета», г. Кривой Рог, Украина

Игорь Кравчук

СГУ «Криворожский профессиональный колледж Национального авиационного университета», г. Кривой Рог, Украина

ДОИ:

https://doi.org/10.34185/0543-5749.2021-2-42-65

Ключевые слова:

буровая штанга, долото, вращатель, инструмент, механизм подачи штанги, вибростойкость, критическая сила, критическая длина штанги, критическая угловая частота вращения, пневмомолот

Реферат

Цель выявления причин недостаточной устойчивости эксплуатация буровых установок типа СБШ-250 (и других машин) при бурении взрывных скважин. Разработка расчетных схем и математических моделей, описывающих динамическое состояние инструмента, бурильной колонны, механизмов привода вращения и подачи. Обоснование снижения динамических нагрузок и определение зон устойчивой работы бурильной колонны и всей установки в целом.

Методы. Для обоснования реальных причин динамически неустойчивой работы станка исходим из того, что под действием скручивающих и сжимающих силовых факторов бурильная колонна в обрабатываемой скважине принимает вид винтовой линии, что является » намотать» на колодец. Винтовая линия под действием непрерывно меняющихся силовых факторов находится в динамически неуравновешенном состоянии. На основе этих представлений и принятых расчетных схем составлены системы дифференциальных уравнений, описывающие устойчивые и неустойчивые переходные состояния работающей бурильной колонны до и после потери продольной и поперечной устойчивости.

Результаты. Проведенные исследования позволили установить, что в результате действия технологических силовых факторов происходит деформация бурильной колонны по пространственной кривой. Под действием изначально постоянных крутящего момента и силы подачи в упругой системе: буровая штанга — резец — привод возникают устойчивые крутильные потери устойчивости авто- и параметрические колебания. Эти крутильные фрикционные автоколебания вызываются переменным трением между инструментом и забоем, «наматыванием» бурильной колонны в скважину, подобно винтовой пружине с большим шагом, а также наличием двигателя с вращательной система ограниченной мощности. При анализе полученных систем дифференциальных уравнений было установлено, что за счет значительной продольной податливости при сжатии закручивающегося стержня крутильные импульсы приводят к продольным ударным смещениям инструмента относительно забоя. Таким образом, став штанги участвует в процессе совместных крутильных и изгибных колебаний, которые накладываются друг на друга в процессе работы буровой установки. Помимо этих процессов происходит непрерывное вращение бурильной колонны, в результате чего угловые частоты вращения могут совпадать с собственными частотами изгибных колебаний колонны штанг. Такие частоты были выявлены и получили название критических угловых частот вращения вала (шатунного набора). Эти условия при эксплуатации станка приводят к поломкам и нарушениям стабильной работы машины.

Эти крутильные фрикционные автоколебания вызываются переменным трением между инструментом и забоем, «наматыванием» бурильной колонны в скважину, подобно винтовой пружине с большим шагом, а также наличием двигателя с вращательной система ограниченной мощности. При анализе полученных систем дифференциальных уравнений было установлено, что за счет значительной продольной податливости при сжатии закручивающегося стержня крутильные импульсы приводят к продольным ударным смещениям инструмента относительно забоя. Таким образом, став штанги участвует в процессе совместных крутильных и изгибных колебаний, которые накладываются друг на друга в процессе работы буровой установки. Помимо этих процессов происходит непрерывное вращение бурильной колонны, в результате чего угловые частоты вращения могут совпадать с собственными частотами изгибных колебаний колонны штанг. Такие частоты были выявлены и получили название критических угловых частот вращения вала (шатунного набора). Эти условия при эксплуатации станка приводят к поломкам и нарушениям стабильной работы машины.

Оригинальность. На основе системы уравнений равновесия бурильной штанги, подвергнутой действию осевой сжимающей силы и крутящего момента, установлена связь между динамическим крутящим моментом и динамической продольной силой. Для принятой расчетной схемы получена система дифференциальных уравнений автоколебаний клепки при параметрически вызванных поперечных колебаниях клепки в двух плоскостях. Решение системы двух неоднородных уравнений получено в первом приближении. Приведены условия возникновения устойчивых мод параметрических продольно-изгибных колебаний.

Практические последствия. С целью снижения динамического фона при бурении скважин роторными буровыми установками предлагается ограничить свободный ход механизма подачи путем изменения его конструкции, что обеспечит снижение динамического коэффициента при продольных колебаниях. Кроме того, для интенсификации процесса бурения предлагается дополнительно использовать эффект пневматического бурения, причем частота импульсов ударника должна превышать собственную частоту колебаний клепки, а скорость приложения импульсов молотком должна превышать линейную скорость сверления. Кроме того, скоростной режим вращения штанги следует выбирать так, чтобы угловая частота вращения штанги не совпадала ни с одной из низших частот изгибных колебаний штанговой колонны, или выбирать режим работы при , при вращении быстро прошла опасная частота, называемая критической, т.е. бурильная колонна должна работать на докритических и сверхкритических скоростях.

Кроме того, скоростной режим вращения штанги следует выбирать так, чтобы угловая частота вращения штанги не совпадала ни с одной из низших частот изгибных колебаний штанговой колонны, или выбирать режим работы при , при вращении быстро прошла опасная частота, называемая критической, т.е. бурильная колонна должна работать на докритических и сверхкритических скоростях.

использованная литература

Малиновский Ю.А. А., Учитель А.Д., Лялюк В.П. и др. (2020). Причины возникновения вибрации става при работе станков шарошечного бурения. Черная металлургия: бюллетень научно-технической и экономической информации. Москва, 76 (9), 897-903

Волмир А. С. (2011). Устойчивость деформируемых систем. Москва: Юрайт

Камке Э. (1971). Справочник по обычным дифференциальным уравнениям. Москва: Наука

Потураев В. Н., Равцов М. В. (1985). Основы методики инженерных расчетов машин шарошечного бурения. Надежность горных и транспортных машин. Киев: Наукова думка, 111-116

Пановко Я. Г. (1990). Основы прикладной теории колебаний и удара. Санкт-Петербург: Политехника

Г. (1990). Основы прикладной теории колебаний и удара. Санкт-Петербург: Политехника

Тимошенко С.П., Ян Д.Ч., Уивер Ю. (1985). Колебания в инженерном деле. Москва: Наука.

Малиновский Ю.А. А., Учитель А. Д., Власенков Д. П. и др. (2020). Причины возникновения динамической неустойчивости бурового става при работе станков СБШ 250. Металлургическая и горнорудная промышленность, (2),74-90

Биргер И.А., Пановко Я. Г. (1968). Прочность, устойчивость, колебания: справочник. Том. 3. Москва: Машиностроение

Вульфсон И. И., Коловский М. З. (1969). Нелинейные задачи динамики машин. Москва: Машиностроение, 1969

Кумабе Д. (1985). Вибрационное резание. Москва: Машиностроение

Биргер И.А., Шорр Б.Ф., Иосилевич Г.Б. (1979). Расчет на прочность деталей машин. Москва: Машиностроение

Опубликовано

2021-06-30

Как цитировать

Учитель А., Лялюк В., Малиновский Ю., Цвиркун С., Власенков Д., Кравчук И. (2021). ДИНАМИЧЕСКАЯ НЕУСТОЙЧИВОСТЬ И ЕЕ ПРИЧИНЫ ПРИ ИНТЕНСИФИКАЦИИ СТАНЦИОННОЙ РАБОТЫ КАРЬЕРНЫХ БУРОВЫХ УСТАНОВОК. Металлургическая и горнорудная промышленность , (2), 42-65. https://doi.org/10.34185/0543-5749.2021-2-42-65

Металлургическая и горнорудная промышленность , (2), 42-65. https://doi.org/10.34185/0543-5749.2021-2-42-65

Раздел

Артикул

Заголовок

ТОВАРЫ ТТК С КОДАМИ ПОЛЕ ТНВД

УСЛУГИ

Группа компаний «ТурбоТехКом» совместно со своими партнерами оказывает комплексные услуги по строительству крупных объектов на основе EPC-контрактов для нефтегазовой, нефтехимической, горно-металлургической, энергетической и других областей, выполняя все ключевые операции: инжиниринг , управление проектами, производство и монтаж оборудования, а также послепродажное обслуживание.

ПРОДУКЦИЯ

ГРУППА ОМЗ:

Единственный производитель корпусного оборудования для АЭС с водо-водяными энергетическими реакторами ВВЭР-1000 и ВВЭР-1200 в России и СНГ в полной комплектации.

Ведущий российский производитель уникального крупнотоннажного оборудования для нефтегазовой отрасли.

Roup является ведущим мировым производителем (наряду с JAPAN STEEL WORKS, CHINA FIRST HEAVY INDUSTRIES и CHINA ERZHONG) крупных и негабаритных изделий из специальной стали для традиционной и атомной энергетики, металлургического и нефтехимического машиностроения, а также для специальных целей.

Ведущий российский производитель карьерных электроэкскаваторов и один из крупнейших в мире производителей драглайнов.

Один из ведущих производителей бурового оборудования для нефтегазовой отрасли Одна из крупнейших компаний в России по разработке и внедрению технологий и производству оборудования для разделения воздуха, поставке технических газов и разработке комплексных решений по переработке попутного и природного газа и СПГ.

Все линейки продуктов основаны на собственном инжиниринге, что является основой комплексного подхода к выработке оптимальных решений для клиентов на всех этапах производства продукции: от разработки проекта и технической документации до всех видов контроля и испытаний готовой продукции, поставки , монтажно-строительные, пуско-наладочные работы и гарантийное обслуживание.

Направления деятельности:

- 1. Оборудование и проекты для нефтегазовой промышленности

- 2. Оборудование для атомной энергетики

- 3.

Криогенные системы

Криогенные системы - 4. Горнодобывающее оборудование

- 5. Изделия из специальных и обычных сталей

- 6. Трубная арматура

Оборудование и проекты для нефтегазовой отрасли/

Группа ОМЗ производит уникальное реакторное оборудование и адсорберы для гидрокрекинга, гидроочистки, каталитического крекинга, газоочистки и др., а также реализует

проекты строительства технологических установок.

Реактор гидрокрекинга для Туапсинского НПЗ

Реактор гидроочистки для Куйбышевского НПЗ

Реактор гидрокрекинга для ТАНЕКО

Реактор гидроочистки Новокуйбышевского НПЗ

Оборудование для атомной энергетики

Группа ОМЗ — ведущий мировой производитель основных блоков комплектных атомных станций и оборудования для хранения отработавших ядерных отходов

и транспорта, а также для инвестиционного проектирования и обслуживания АЭС.

Транспортировка реактора

Ключ для основного разъема Ключ

Корпус реактора ВВЭР-1200

Компенсатор давления

Криогенные системы

Группа ОМЗ — крупнейшая компания в России и входит в пятерку мировых лидеров в области разработки и внедрения технологий, производства

оборудования для разделения воздуха и редких газов, а также создание комплексных решений по сжижению попутного и природного газа.

Комплекс систем хранения СХ 785-0,6-1,7, Таганрог, Россия

ВРУ CdAdAr-18-14, г.Искендерун, Турция

Блок сжижения природного газа ОП-3, Китай

АСУ CdaAar-9-3, г. Полевской, Россия

Горно-шахтное оборудование

Группа ОМЗ является ведущим мировым производителем широкого спектра горно-шахтного оборудования для открытой добычи твердых полезных ископаемых, в том числе электроприводных гусеничных

карьерные экскаваторы и буровые установки.

ЭКГ-15 в разрезе Богатырь

Станок роторно-сверлильный СБШ-270

ЭКГ-18Р в Кузбассе

Специальная и обычная стальная продукция ОМЗ

ГРУППА ОМЗ — ведущий мировой производитель (наряду с JAPAN STEEL WORKS, CHINA FIRST HEAVY INDUSTRIES и CHINA ERZHONG) крупногабаритных и негабаритных

изделия из специальной стали для традиционной и атомной энергетики, металлургического и нефтехимического машиностроения, а также специального назначения.

Заготовка кристаллизатора

ДСП-120

Роторы

Заготовка кристаллизатора

Трубная арматура

Объединенные машиностроительные заводы — ведущий разработчик и производитель трубопроводной арматуры.

Запорно-регулирующая арматура

Запорно-регулирующая арматура

Запорно-регулирующая арматура

Запорно-регулирующая арматура

Российский производитель готовится к сверхглубокому

Горнодобывающая компания Ковдорский ГОК уверенно разрабатывает план «сверхглубокой» разработки на своем карьере «Железный» в Мурманской области России. В результате компания, принадлежащая гиганту удобрений «Еврохим», сможет получить доступ к дополнительным 300–400 миллионам метрических тонн руды и продлить срок службы еще на 30 лет до 2049 года.

Железная руда является основным продуктом в Железном, но рудник также производит ценный апатит, который используется в производстве удобрений, а также бадделеит, оксид циркония, используемый в секторе промышленных полезных ископаемых.

Рудное тело расположено вертикально, карьер имеет размеры почти 1,5 мили в длину, 1 милю в ширину и в настоящее время имеет глубину 558 футов (2,4 x 1,6 км x 170 м). В конечном итоге он станет глубиной 2953 фута (900 м) — более полумили без какого-либо значительного расширения края карьера.

Согласно плану, первой целью будет поддержание добычи руды на уровне 23 млн тонн в год до 2032 года, после чего добыча будет постепенно снижаться.

Всему проекту предшествовали несколько лет обширных исследований с использованием одних из самых сложных методов испытаний, расчетов и анализа в отрасли.

Из полученных результатов становится ясно, что проект будет сильно зависеть от производительности бурового оборудования Atlas Copco на площадке. Задействовано два флота: первый принадлежит Ковдорскому ГОКу, второй — горнорудному подрядчику «Технобур». К ним относятся буровые установки для бурения больших скважин, погружные гусеничные машины и инструменты для бурения горных пород от Secoroc.

Также ясно, что чрезвычайно тщательные буровзрывные работы для поддержания максимальной устойчивости 39- скамейки высотой 49 футов (от 11,9 до 15 м) были и останутся ключом к успеху.

В результате исследований был получен набор параметров для инженеров-геологов и трехмерная модель месторождения, которая использовалась для прогнозирования зон возможного обрушения склонов. Для испытаний были выбраны пять различных геологических зон, для каждой из которых были определены углы наклона уступов, высоты и необходимая ширина защитных берм.

Эта информация привела к перечню спецификаций для раскопок «нового» карьера, включая особо осторожные методы взрывных работ, включающие предварительное расщепление, сброс давления воды в уступах, стабилизацию слабых массивов горных пород с помощью анкерных болтов и закачки цемента, а также постоянный контроль устойчивости склона.

В руднике используется комбинация размеров взрывных скважин, а также были проведены обширные испытания для определения взрывоопасности породы. Было определено пять категорий, и для каждой из них нагрузка, расстояние до скважины и высота заряда взрывчатого вещества рассчитываются в зависимости от диаметра скважины, высоты уступа, качества эмульсионного заряда и положения ряда в последовательности взрывных работ.

Было определено пять категорий, и для каждой из них нагрузка, расстояние до скважины и высота заряда взрывчатого вещества рассчитываются в зависимости от диаметра скважины, высоты уступа, качества эмульсионного заряда и положения ряда в последовательности взрывных работ.

Использование эмульсии вместо обычных взрывчатых веществ снижает воздействие на окружающую среду, особенно на городскую территорию вблизи шахты. Эти взрывчатые вещества выделяют меньше газовых загрязнителей и не чувствительны к значительному наличию потоков воды во многих шпурах.

Более 30 лет «Ковдорский» использует электрические роторные буровые установки российского производства серии СБШ-250. Но, как объяснил Михаил Тогунов, главный горный директор Ковдорского, для нового сверхглубокого рудника решающее значение имел флот, способный бурить скважины разного диаметра с оптимальной эффективностью.

Компания «Технобур» провела испытания станка Atlas Copco DM в сравнении с электрическими станками и обнаружила, что дизельный станок работает на 30 % быстрее. В 2007 году компания «Технобур» ввела на рудник парк дизельных установок Atlas Copco, и сегодня эта компания выполняет более 70% буровых работ.

В 2007 году компания «Технобур» ввела на рудник парк дизельных установок Atlas Copco, и сегодня эта компания выполняет более 70% буровых работ.

Евгений Перевозчиков, начальник участка «Технобур», имеющий более 40 лет опыта работы на руднике, сказал, что дизельное оборудование было выбрано из соображений максимальной эффективности и мобильности.

Для стабилизации окончательных стенок котлована применяется предварительная раскалка для получения каменных стенок с гладкой поверхностью и минимумом трещин. Важными факторами для хорошего результата являются параллельные ряды отверстий небольшого диаметра, небольшое расстояние между отверстиями, слабые заряды взрывчатого вещества и одновременная стрельба. При взрыве предварительно разделенного ряда между всеми отверстиями в ряду образуется трещина. Ни одна скала не сломана. Вместо этого камень за пределами ряда разбивается взрывом в следующем ряду отверстий.

Помимо предварительного расщепления шахта рассматривает различные другие методы дальнейшей стабилизации бортов карьера. Ковдорский использует две буровые установки Atlas Copco ROC L8 для погружного бурения (DTH) для бурения 5,5 дюймов. (140 мм) предварительно разделенные отверстия и 6,5-дюймовые. (165-мм) буферные отверстия близко к краям скамеек.

Ковдорский использует две буровые установки Atlas Copco ROC L8 для погружного бурения (DTH) для бурения 5,5 дюймов. (140 мм) предварительно разделенные отверстия и 6,5-дюймовые. (165-мм) буферные отверстия близко к краям скамеек.

Ковдорский также использует пять электробуров СБШ и станки ROC L8. Все буровые установки Atlas Copco, используемые Технобуром, предназначены для вращательного или многозаходного бурения с погружным пневмоударником.

Верхние уступы на глубине 230 футов (70 м) над уровнем моря имеют высоту 39 футов, но ниже этого уровня они обычно имеют высоту 49 футов и пробурены до 10 футов. В настоящее время они имеют уклон 35°–40° от вертикально, но долгосрочная цель состоит в том, чтобы сделать их как можно более вертикальными. Эксплуатационные скважины обычно имеют глубину от 46 до 65 футов (от 14 до 19,8 м).

Обычно в месяц флот Технобура проходит более 25 миль (40 км) из 34 миль (55 км). На роторных буровых установках используются трехшарошечные долота российского производства, а на погружных буровых установках используются пневмоударники Atlas Copco Secoroc COP 64 и буровые установки диаметром 6,5 или 7,87 дюйма.

При минусовых температурах включается обогреватель. Удобно расположеные окна обеспечивают машинисту хороший обзор работающих механизмов.

При минусовых температурах включается обогреватель. Удобно расположеные окна обеспечивают машинисту хороший обзор работающих механизмов. Механизмом хода станка управляют с третьего, выносного пульта управления.

Механизмом хода станка управляют с третьего, выносного пульта управления. Напряжение входящих оперативных цепей — 24 В. Быстродействующая система управления вращателем. Защита всех двигателей от: перегрузки, короткого замыкания, «выпадения» фазы. Вся информация выводится на панель оператора (ОП) На ОП выводятся сообщения об авариях. Оператор управляет станком с помощью двух джойстиков.

Напряжение входящих оперативных цепей — 24 В. Быстродействующая система управления вращателем. Защита всех двигателей от: перегрузки, короткого замыкания, «выпадения» фазы. Вся информация выводится на панель оператора (ОП) На ОП выводятся сообщения об авариях. Оператор управляет станком с помощью двух джойстиков.

Кривой Рог, Украина

Кривой Рог, Украина Криогенные системы

Криогенные системы