Содержание

Черная сталь, оцинковка и нержавейка. Отличия, область применения, стоимость

В данной статье рассмотрены главные отличия, особенности, область применения, стоимость черной стали, оцинкованной и нержавеющей.

Черная сталь

Черная сталь (чермет) – сплав железа с углеродом при содержании углерода до 2%. В зависимости от процента углерода черную сталь классифицируют на:

- Малоуглеродистую (процент углерода менее 0,25 %)

- Углеродистую (процент углерода от 0,25 до 0,6 %)

- Высокоуглеродистую (процент углерода выше 0,6 %)

По методу получения металлопроката черная сталь бывает горячекатаной и холоднокатаной. Их основное отличие в температуре процесса обработки.

При производстве стали горячекатаной применяется более низкосортная сталь, поэтому ее цена меньше, чем у холоднокатаного аналога. Но толщина горячекатаной стали может достигать более 160 мм.

Холоднокатаная сталь обычно применяется для тонколистовых металлоконструкций, от 0,4 мм до 6 мм. Сталь холодного проката более качественная в сравнении с горячекатаной, поэтому и ее цена выше.

Сталь холодного проката более качественная в сравнении с горячекатаной, поэтому и ее цена выше.

Область применения черной стали машиностроение, автомобильная промышленность, судостроение, строительство и другие производства

Оцинкованная сталь (оцинковка)

Оцинкованная сталь (оцинковка) – это чермет с высокой коррозионной стойкостью, благодаря наличию цинкового покрытия.

Для создания цинкового покрытия применяется несколько способов, наиболее эффективным из них является способ горячего цинкования. При горячем методе лист стали протягивается через ванну с расплавом цинкосодержащего состава. Состав с помощью диффузии проникает в наружные слои черного металла, становясь с ней одним целым.

Оцинковку применяют для производства большого спектра изделий: профнастил, профили, кронштейны, корпуса, вентканалы, доборы для кровли, водостоки и многие другие.

Нержавеющая сталь (нержавейка)

Нержавеющая сталь (нержавейка) – легированная сталь, состоящая из железа и углерода с добавлением хрома не менее 10,5%. Нержавейка максимально устойчива к процессам коррозии в атмосфере и применяется для работы в агрессивных средах. Она хорошо обрабатывается, имеет высокую прочность и привлекательный внешний вид.

Нержавейка максимально устойчива к процессам коррозии в атмосфере и применяется для работы в агрессивных средах. Она хорошо обрабатывается, имеет высокую прочность и привлекательный внешний вид.

Позитивным моментом нержавейки является также то, что при температурном воздействии или при контакте с химией и пищевыми продуктами она не образует вредных соединений, что отличает ее от оцинковки.

Сегодня существует более 250 марок нержавейки с разными характеристиками, с добавками хрома, никеля, титана и другими. Самыми известными марками нержавейки являются марки 300-й (содержат хрома 15 – 20 %) и 400-й (содержат хрома 11 – 17 %) серий.

300-я серия имеет самую высокую коррозионную стойкость. Она не магнитится, хорошо сваривается, легко деформируется холодным и горячим способом. Ее иногда маркируют «пищевой».

400-я серия дешевле, имеет меньшую стойкость к коррозии по сравнению с 300-й серией, но она отлично гнется и сваривается. Ее применяют, когда требуется высокая жаропрочность, например, для изготовления банных печей. Широко используется для декора интерьера, а также в химической и нефтехимической промышленности.

Широко используется для декора интерьера, а также в химической и нефтехимической промышленности.

Стойкость к коррозии, стоимость, срок службы черной стали, оцинковки, нержавейки

Восприимчивость металлов к коррозионному воздействию определяется их химическим составом. Чем разнообразнее химический состав и выше качество сырья, тем дороже будет стоить стальной прокат.

Стойкость к коррозии

Самой чувствительной к коррозии является обычная черная сталь. Если ее не не закрыть защитным слоем, например, краской, она быстро покроется ржавчиной, вплоть до сплошной коррозии. Скорость коррозии обратно пропорциональна качеству защитного покрытия.

Оцинковка подвержена коррозии гораздо меньше. Чем толще и качественнее покрытие, тем дольше служит оцинковка. Часто ее дополнительно покрывают порошковой краской, чтобы значительно увеличить срок службы.

Нержавейка разных марок имеет разную стойкость к коррозии. Из самых популярных марок 300-х и 400-х серий лучшей коррозионной устойчивостью обладает нержавеющая сталь AISI 304 12Х18Н10Т, ГОСТ 5632. Если надо применять сталь в агрессивной среде, то нужно знать химический состав нержавейки и понимать его особенности.

Если надо применять сталь в агрессивной среде, то нужно знать химический состав нержавейки и понимать его особенности.

Стоимость

По цене самым бюджетным вариантом будет обычная черная сталь. Затем оцинковка и самой дорогой будет нержавеющая сталь.

Цена металла за кг зависит от его химических свойств и характеристик. Для правильного выбора нужной марки стали производитель должен понимать, в какой среде и при каких условиях будет работать конструкция из выбранного материала. Чтобы минимизировать риски преждевременного разрушения создаваемой стальной конструкции.

Срок эксплуатации разных видов стали

По сроку службы распределение сталей будет аналогичным их ценовому диапазону. Минимальный срок службы будет у черной стали без покрытий. Обычная необработанная черная сталь прослужит около 10 лет, оцинковка с покрытием 60 мкм может прослужить до 25 лет. Нержавейка даже при работе в кислой среде может прослужить до 50 и более лет.

Черная сталь — чермет

Завод быстровозводимых зданий, строительство ангаров складов магазинов зданий из металлоконструкций / Это интересно

30. 12.2017

12.2017

Так как сталь относится к черным металлам (аббревиатура — чермет), данная тема никогда не потеряет актуальности. Ведь именно черная сталь — чермет на 90% используется в производстве, промышленности и быту обычного потребителя, в качестве материала, альтернативу использования которому до сих пор не нашли.

Черная сталь — чермет — это сплав, в котором содержится до 2% углерода (С). При содержании от 2 до 4,5% углерода сплав будет называться чугуном. И хотя мы довольно много пишем о металлах, черная сталь — чермет нами отдельно не освещалась. Наверстывая упущенное, мы решили определить сферы использования черных металлов, к которым относится черная сталь — чермет, ферросплавы, чугуны и другие сплавы железа.

В январе 1933 года советский партийный, государственный и военный деятель Иосиф Виссарионович Сталин на Пленуме ЦК и ЦКК ВКП (б) ошеломил весь мир, сказав, что, буквально, за одно десятилетие Россия стала индустриальным государством. Всю речь действующего тогда вождя мы не будем воспроизводить, напишем только то, что было сказано по данной теме:

- «Добились ли мы победы в этой области? Да, добились.

И не только добились, а сделали больше, чем сами ожидали. Этого теперь не отрицают даже враги. Тем более не могут этого отрицать наши друзья. У нас не было черной металлургии, основы индустриализации страны. У нас она есть теперь».

И не только добились, а сделали больше, чем сами ожидали. Этого теперь не отрицают даже враги. Тем более не могут этого отрицать наши друзья. У нас не было черной металлургии, основы индустриализации страны. У нас она есть теперь».

Нельзя представить себе индустриализацию Россию без изучения производства и науки. Мы знаем, что черная сталь — это чермет, впрочем, любая сталь — это черный металл, также, как и хром, марганец и ванадий, используемые при производстве чугунов и сталей. Также мы знаем, что черная сталь — чермет используется в производственно-хозяйственной деятельности населения России в других сферах экономики страны.

Сплавы железа и углерода, к которым относятся все черные металлы, до 1915 года в России использовались на 20%. После 1933 года объёмы производства увеличились в трое и на сегодня, можно сказать, с полной уверенностью, черная сталь — чермет используется почти на все 100% в строительном производстве.

Что же такое черная сталь — чермет в строительстве? Прежде всего — это легкие металлические конструкции (аббревиатура — ЛМК), а также другие стали:

- низкоуглеродистые (при содержании углерода меньше 0,25 %)

- углеродистые (при содержании углерода 0,25 — 0,6 %)

- высокоуглеродистые (при содержании углерода более 0,6 %)

Помимо углерода в чугунах и сталях содержатся кремний, марганец, сера, фосфор и другие компоненты, делающих сталь более прочной. Черная сталь — чермет вырабатывается переплавкой чугуна в мартеновских печах, электропечах и конвертерах за счет удаления из него части углерода. Также используется и бессемеровский способ получения стали. Но самые качественные и чистые (без вредных примесей) стали выплавляют в электропечах.

Черная сталь — чермет вырабатывается переплавкой чугуна в мартеновских печах, электропечах и конвертерах за счет удаления из него части углерода. Также используется и бессемеровский способ получения стали. Но самые качественные и чистые (без вредных примесей) стали выплавляют в электропечах.

Если чугуны делятся на белые, серые и ковкие, то стали подразделяются на виды, с учетом отрасли их использования. К примеру, в машиностроении используются углеродистые стали обыкновенного качества, углеродистые качественные конструкционные стали, легированные конструкционные стали, стальное литье, подшипниковые стали, которые маркируются буквами (Ст) и цифрами.

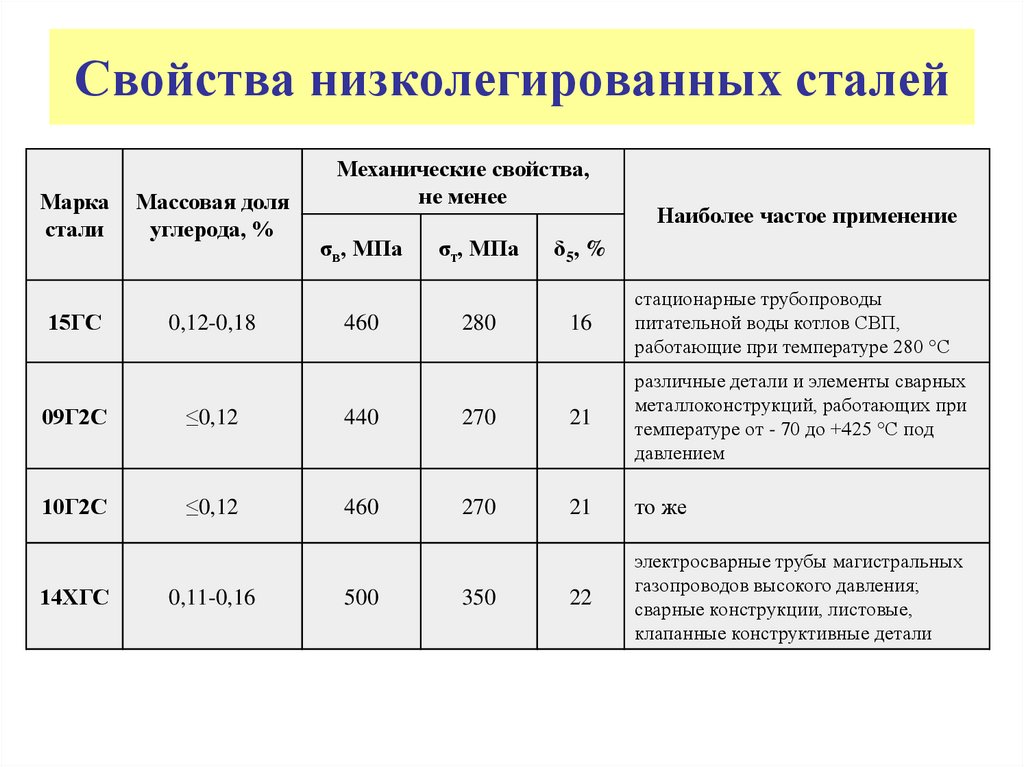

В строительном производстве используется черная сталь — чермет, из которой изготавливают металлоконструкции. В производстве ЛМК используются низколегированные стали с присадками марганца, кремния, хрома и никеля. А также сортамент — стальное литье, профили и низкоуглеродистая стальная проволока диаметров 0,8; 1,2 и 1,6 мм для стопорения крепежных деталей.

Черная сталь — чермет, установленной марки, проверяется в заводских условиях «на искру». Для этого образец металла помещается под наждачный круг (на заточном станке) и по форме и цвету искр специалист устанавливает марку, углеродный состав стали, наличие легирующих добавок.

Процесс производства стали в металлоконструкции можно посмотреть на этом сайте. По вопросам изготовления и покупки ЛМК обращайтесь к менеджерам компании по телефону 251-82-82. Будем рады вас слышать!

Вернуться к списку

Как сделать лазерную гравировку темнее на нержавеющей стали

Обработка металла — это то, о чем часто спрашивают при лазерной гравировке и маркировке. Если вы занимаетесь лазерной гравировкой, вы знаете, что клиенты часто запрашивают текст или графику на нержавеющей стали. В конце концов, что бросается в глаза, так это темнота лазерной гравировки или контрастная черная маркировка на нержавеющей стали. Эти эффекты могут показаться достаточно простыми, но в этом процессе есть некоторые сложности. Эти главные советы покажут вам, как сделать черную маркировку, которая нужна покупателям. Для этой статьи использовался волоконный лазерный гравер S290LS. Несколько маленьких хитростей сделают удовлетворенность клиентов проще простого. Совет 1. Процесс лазерной гравировки вне фокуса Фокусное расстояние является важной частью лазерной гравировки. Перед запуском лазера необходимо определить точное расстояние между лазером и материалом, чтобы получить наилучшее качество обработки. При нормальной фокусировке пиковая мощность очень велика при гравировке куска металла лазерным гравером. Такая интенсивность лазера неизбежно повредит поверхность металла и вызовет его коррозию. При таком процессе заготовка обычно становится коричневой после обработки.

Для получения нужных нам эффектов черного цвета используется метод расфокусировки, чтобы отвести фокус от материала, что снижает пиковую мощность и не дает лазеру повредить металлическую поверхность.

СОВЕТ 2. Свет и звук Engraving 9006 .0006 Лазер излучает очень яркий свет при лазерной гравировке металла на нормальном фокусном расстоянии, а сама гравировка звучит очень резко.

ниже. Примечание: Надевайте защитные очки, когда наблюдаете за светом, так как яркий свет может оказывать долгосрочное вредное воздействие на глаза. Рекомендуемое чтение: 5 минут чтения-15 советов по покупке лазерного гравировального станка Совет 3. Типы обработки металла и поверхности Существует много типов обработки металла и поверхностей. Обработка поверхности также зависит от типа металла. Различная обработка поверхности приводит к разным эффектам затемнения металла.

Вот горячие советы для вас. При попытке добиться черной метки на металле необходимо найти идеальное фокусное расстояние, опустив стол с пультом управления во время лазерной гравировки. Чтобы узнать больше, вы можете обратиться к функциям лазерного гравера GCC LaserPro S290LS и увидеть его применение с волокном. |

Черная маркировка — уникальный лазерный метод маркировки нержавеющей стали

08 августа 2019 г.

Системы на базе пикосекундного лазера представляют собой готовое решение для постоянной высококонтрастной маркировки нержавеющей стали. Они идеально подходят для различных применений, от маркировки уникальным идентификатором устройства (UDI) медицинских устройств до бытовой техники, не оказывая отрицательного влияния на пассивацию поверхности.

Торстен Фербах, Coherent Inc., [email protected], www.coherent.com

Почему лазерная маркировка

Растет потребность в нанесении идентификационных, информационных и логотипных маркировок на устройства и изделия из нержавеющей стали, и эти маркировки должны соответствовать нескольким строгим критериям, которые в значительной степени исключают использование традиционных (не лазерных) методов, таких как печать или гравировка. Например, для медицинских изделий устройства многократного использования по закону должны иметь уникальный идентификатор устройства (UDI), но основным недостатком печати является то, что она не является постоянной и исчезает при повторной стерилизации (автоклавировании). Напротив, гравировка нарушит пассивацию поверхности, требующую химической обработки; кроме того, он оставляет текстуру поверхности, которая может задерживать загрязняющие вещества или, в случае имплантируемых устройств, вызывать раздражение. А для немедицинских применений печатные маркировки могут стать трудными для чтения после транспортировки, обработки или хранения, а также могут стать причиной преднамеренной подделки.

Например, для медицинских изделий устройства многократного использования по закону должны иметь уникальный идентификатор устройства (UDI), но основным недостатком печати является то, что она не является постоянной и исчезает при повторной стерилизации (автоклавировании). Напротив, гравировка нарушит пассивацию поверхности, требующую химической обработки; кроме того, он оставляет текстуру поверхности, которая может задерживать загрязняющие вещества или, в случае имплантируемых устройств, вызывать раздражение. А для немедицинских применений печатные маркировки могут стать трудными для чтения после транспортировки, обработки или хранения, а также могут стать причиной преднамеренной подделки.

Существует несколько хорошо зарекомендовавших себя подходов к лазерной маркировке, и многие отрасли промышленности использовали эти методы на протяжении десятилетий. Для этой цели широко используются углекислотные (CO 2 ) лазеры, твердотельные наносекундные лазеры с шириной импульса (называемые DPSS) и наносекундные волоконные лазеры, в зависимости от конкретного используемого материала. Эти разнообразные области применения лазерной маркировки включают в себя изменение объема материала, изменение цвета на поверхности или макроскопическое изменение рельефа поверхности (например, гравировка) или текстуры, которые хорошо видны.

Эти разнообразные области применения лазерной маркировки включают в себя изменение объема материала, изменение цвета на поверхности или макроскопическое изменение рельефа поверхности (например, гравировка) или текстуры, которые хорошо видны.

Маркировка пассивированной нержавеющей стали с помощью наносекундных лазеров

Лазеры с наносекундной (нс) шириной импульса иногда используются для создания полупостоянной метки на нержавеющей стали. Эти высококонтрастные метки представляют собой доступное решение для одноразовых медицинских устройств и потребительских товаров, где влажность никогда не встречается. Однако существуют определенные ограничения, препятствующие использованию нс-лазерной маркировки, особенно для многоразовых медицинских изделий.

Эти ограничения связаны с присущими механизму маркировки вместе с пассивацией, которая обеспечивает коррозионно-стойкие поверхности на изделиях из нержавеющей стали. Пассивирование используется потому, что мягкие стали легко подвергаются коррозии в результате окисления (ржавчины). Использование нержавеющих сталей (сплавов с высоким содержанием хрома) устраняет эту проблему, поскольку окисление поверхностных атомов хрома оставляет тонкий защитный внешний слой оксида хрома. Эта пассивация может происходить естественным образом, но толщина и целостность пассивированного слоя обычно увеличиваются путем химической обработки смесью кислот (азотной, лимонной), такой как Citrisurf®. Важно отметить, что на пассивированной поверхности не остается открытых атомов железа.

Использование нержавеющих сталей (сплавов с высоким содержанием хрома) устраняет эту проблему, поскольку окисление поверхностных атомов хрома оставляет тонкий защитный внешний слой оксида хрома. Эта пассивация может происходить естественным образом, но толщина и целостность пассивированного слоя обычно увеличиваются путем химической обработки смесью кислот (азотной, лимонной), такой как Citrisurf®. Важно отметить, что на пассивированной поверхности не остается открытых атомов железа.

Рис. 1. Наносекундные лазеры маркируют нержавеющую сталь с помощью термического процесса, который создает слой темного материала.

С точки зрения лазерной технологии длительность импульса в десятки или сотни наносекунд является относительно большой. Кроме того, эти лазеры ограничены максимальной частотой повторения импульсов 100 кГц, поэтому высокая средняя мощность, необходимая для быстрой пропускной способности, приводит к высокой энергии импульса. В результате взаимодействие лазера и материала носит в основном фототермический характер, при котором интенсивный нагрев приводит к локальному плавлению, а след возникает в результате химического/структурного преобразования стали (рис. 1). Это превращение включает диффузию хрома от поверхностного слоя, окисление как атомов хрома, так и железа с образованием различных оксидов обоих металлов, расслоение (разбавление) компонентов сплава и изменение фазовой/зеренной структуры вторичного слоя. затвердевший металл.

1). Это превращение включает диффузию хрома от поверхностного слоя, окисление как атомов хрома, так и железа с образованием различных оксидов обоих металлов, расслоение (разбавление) компонентов сплава и изменение фазовой/зеренной структуры вторичного слоя. затвердевший металл.

Хотя этот тип химической/композиционной маркировки подходит для некоторых изделий из нержавеющей стали, его нельзя использовать для UDI на многоразовых медицинских устройствах по нескольким причинам. Что наиболее важно, это серьезно ухудшает пассивацию стальной поверхности, что подтверждается появлением значительной коррозии после одного цикла испытаний: 50°C, распыление соленой воды 5%, в течение 72 часов.

Несколько других ограничений маркировки волоконным лазером ns снижают ее полезность для других приложений, особенно для эстетических (например, логотип бренда). Во-первых, цвет и контраст метки меняются в зависимости от угла обзора. Во-вторых, этот внешний вид очень чувствителен к условиям процесса, предположительно из-за различий в толщине затронутого слоя и размера зерна в преобразованном слое. Следовательно, согласованные результаты могут быть получены только в очень ограниченном окне процесса. Кроме того, тепловое напряжение от локализованного нагрева может деформировать тонкие изделия, такие как листовые и трубчатые подложки.

Следовательно, согласованные результаты могут быть получены только в очень ограниченном окне процесса. Кроме того, тепловое напряжение от локализованного нагрева может деформировать тонкие изделия, такие как листовые и трубчатые подложки.

Рис. 2. Короткие импульсы пикосекундного лазера создают текстуру поверхности, которая улавливает свет, не затрагивая нижележащий материал.

Черная маркировка пикосекундными лазерами

К счастью, относительно новый лазерный процесс, называемый черной маркировкой, позволяет избежать этих ограничений. Этот метод основан на использовании лазеров с шириной импульса в диапазоне 10-20 пикосекунд (например, PowerLine Rapid NX), т. е. в 10 000 раз короче, чем у типичных волоконных лазеров ns. Таким образом, даже если энергия импульса может быть в 100 раз ниже, чем у ns-лазеров, пиковая мощность (энергия импульса/ширина импульса) может быть в 100 раз больше. Сочетание высокой пиковой мощности с короткой длительностью импульса приводит к совершенно другому и более тонкому преобразованию поверхности металла, как схематично показано на рис. 2. Не менее важно и то, что импульсный механизм, называемый синхронизацией мод, используемый в этих пикосекундных лазерах, поддерживает частота повторения достигает 1 МГц. Таким образом, лазер может обеспечить высокую среднюю мощность (> 10 Вт и выше), необходимую для рентабельной высокой пропускной способности, но без генерации импульсов высокой энергии, характерных для ns-лазеров, и избегая нежелательных тепловых эффектов.

2. Не менее важно и то, что импульсный механизм, называемый синхронизацией мод, используемый в этих пикосекундных лазерах, поддерживает частота повторения достигает 1 МГц. Таким образом, лазер может обеспечить высокую среднюю мощность (> 10 Вт и выше), необходимую для рентабельной высокой пропускной способности, но без генерации импульсов высокой энергии, характерных для ns-лазеров, и избегая нежелательных тепловых эффектов.

Когда пикосекундный лазер воздействует на стальную поверхность, он создает высококонтрастную черную метку. Хотя внешне это похоже на нс-лазерные метки, это совершенно другая форма. В частности, короткая длительность импульса сводит к минимуму накопление тепла и ограничивает любую жидкую фазу несколькими внешними слоями атомов. Основным результатом является формирование наноразмерной текстуры поверхности, называемой лазерно-индуцированной периодической структурой поверхности (LIPSS), которая действует как поверхность, улавливающая свет. Это сопровождается минимальной диффузией атомов металла и ограниченным расслоением, а также лишь частичным окислением поверхностных атомов хрома и железа.

Таким образом, в то время как ns-лазеры производят метку, состоящую из химически преобразованного черного материала, ps-лазер создает поверхность, которая кажется черной, но химический состав и распределение сплава которой практически не изменяются.

Преимущества черной маркировки

Черная маркировка нержавеющей стали

предлагает уникальное сочетание преимуществ, которые объясняют быстрорастущий спрос на этот процесс в многоразовых медицинских устройствах, бытовой технике («белой технике») и других продуктах. Во-первых, метки очень темные, что обеспечивает очень высокую контрастность, что обеспечивает максимальную читаемость как для человека, так и для машинного зрения. Не менее важно и то, что ни на цвет, ни на контраст не влияют изменения угла обзора или освещения, что еще больше улучшает их читаемость.

Рис. 3. Коррозионная стойкость. Эти метки на 1,4301 эталонных образцах показывают результаты 72-часового испытания в солевом тумане на наличие черной метки (слева) и черной метки с последующим циклом пассивации (справа). Оба образца практически не пострадали от испытания на коррозию.

Оба образца практически не пострадали от испытания на коррозию.

Для рынка многоразового медицинского оборудования существует два важных преимущества пассивации; во-первых, процесс маркировки не портит ранее пассивированную поверхность. Затем, когда маркировка выполняется до пассивации, последующая пассивация никоим образом не приводит к исчезновению маркировки. Эта надежность и гибкость для нанесения знака на различных этапах процесса максимизирует его ценность и снижает его влияние на стоимость. На Рисунке 3 показан пример эталонных образцов нержавеющей стали 1.4301 для испытаний на коррозию, где оба образца были отмечены черным цветом с использованием идентичных условий процесса, но только один из образцов был повторно пассивирован с помощью Citrisurf®. Затем оба образца подвергли испытанию на коррозию в течение 72 часов при температуре 50°C и распылении 5% соленой воды. Ясно, что практически нет разницы в способности марок противостоять коррозии. Другие нержавеющие стали показывают аналогичные результаты, и хотя метки на некоторых сталях более низкого качества очень слабо бледнеют при этом типе коррозионных испытаний, они все еще хорошо читаются без признаков поверхностной коррозии/окисления. Аналогично, на фиг.4 показана способность обратных меток выдерживать последующую пассивацию. Здесь двумерный штрих-код подвергался типичному циклу пассивации путем погружения в 7% Citrisurf® 2250 на 20 минут при 50°C. Существенных изменений в читаемости меток не наблюдается.

Аналогично, на фиг.4 показана способность обратных меток выдерживать последующую пассивацию. Здесь двумерный штрих-код подвергался типичному циклу пассивации путем погружения в 7% Citrisurf® 2250 на 20 минут при 50°C. Существенных изменений в читаемости меток не наблюдается.

До пассивации

После пассивации

Рис. 4. На этих изображениях показана черная метка до и после 20-минутного процесса пассивации Citrisurf®. Пассивация не влияет на контраст метки.

Точно так же черная маркировка хорошо себя чувствует при многократной повторной обработке (т. е. автоклавировании), которой обычно подвергаются многоразовые медицинские устройства. На рис. 5 показана типичная метка UDI, содержащая буквенно-цифровые данные и двухмерный штрих-код, после 50 циклов автоклавирования. Маркировка не потускнела и, что не менее важно, не было никаких признаков поверхностной коррозии.

Рисунок 5. На этом изображении показана метка UDI после 50 циклов автоклавирования без существенного влияния на читаемость и без видимой коррозии

Еще одно важное преимущество черной маркировки связано с минимальными тепловыми эффектами, связанными с этим процессом. В частности, он хорошо подходит для использования с термически уязвимыми и хрупкими деталями, такими как провода, трубки, тонкие листы и небольшие имплантаты, без риска изменения формы этих деталей.

В частности, он хорошо подходит для использования с термически уязвимыми и хрупкими деталями, такими как провода, трубки, тонкие листы и небольшие имплантаты, без риска изменения формы этих деталей.

С точки зрения практической технологичности важно отметить, что результаты процесса достаточно нечувствительны к изменениям мощности лазера, фокуса и т. д., в отличие от случая с нс-лазерами. Это приводит к большому технологическому окну, максимизируя как пропускную способность, так и выход.

Лазерные системы и производственная интеграция

Пикосекундные лазеры хорошо зарекомендовали себя за последние 15 лет; например, в полевых условиях используются сотни Coherent PowerLine Rapid NX. Но, за исключением лазерных мастерских и производителей специального инструмента, сегодня большинству приложений требуется гораздо больше, чем просто лазер. Coherent поддерживает эту потребность с различными уровнями интеграции. Двумя наиболее популярными являются лазерные подсистемы, такие как PowerLine Rapid NX, которая включает в себя лазер, оптику для доставки луча и сканирующую головку, а также полные автономные системы, включая роботизированную автоматизацию — см. рис. 6.

рис. 6.

Рис. 6. Системы «под ключ» для приложений Black Marking полностью автономны, включая роботизированный интерфейс и соответствующую выхлопную систему.

Как подсистемы, так и системы «под ключ» поставляются с пикосекундным лазером с частотой повторения импульсов до 1 МГц для обеспечения быстрой маркировки. Все они также оснащены пакетом программного обеспечения VisualLaserMarker (VLM). VLM состоит из графического редактора для создания макета и расширения САПР для импорта всех распространенных типов файлов: DXF, BMP, JPG, PDF и AI. Специальные объекты и другие параметры для маркировки легко настраиваются. Системы «под ключ» оснащены гранитной монтажной платформой для максимальной стабильности и разрешения маркировки. Рабочее пространство спроектировано так, чтобы обеспечить максимальную гибкость для работы с деталями различных размеров и геометрии. До трех линейных осей движения работают под управлением сервопривода, и это можно комбинировать с дополнительной поворотной осью для труб и других изогнутых деталей. Также могут быть поставлены нестандартные приспособления для деталей и зажимы. Кроме того, системы «под ключ» включают в себя дополнительную систему машинного зрения (как аппаратное, так и программное обеспечение камеры), позволяющую выполнять автоматические проверки до и/или после обработки.

Также могут быть поставлены нестандартные приспособления для деталей и зажимы. Кроме того, системы «под ключ» включают в себя дополнительную систему машинного зрения (как аппаратное, так и программное обеспечение камеры), позволяющую выполнять автоматические проверки до и/или после обработки.

Управляющее программное обеспечение

и внешние интерфейсы предназначены для упрощения интеграции в объединенное в сеть предприятие. В рамках пирамиды автоматизации наша платформа ввода-вывода Laser-Framework предоставляет различные интерфейсы для систем MES/ERP, поддерживая как строго стандартизированные, так и проприетарные интерфейсы, включая Host-Coupling (HK), Marking Job Control (MJC), TCP Ip), WS Siemens Веб-сервис, HTTP, унифицированная автоматизация (OPC UA), Индустрия 4.0 и т. д.

В высокоинтегрированных производственных процессах оборудование часто также должно иметь горизонтальную связь с другими системами или контроллерами ПЛК. Несколько систем Fieldbus могут быть подключены через компонент пакета TwinCat, который поддерживает все распространенные типы шин: EtherCAT, Ethernet, TCP/IP, PROFIBUS, PROFINET, EtherNet/IP, CANopen, Modbus, IO-Link, RS232 и RS485.

И не только добились, а сделали больше, чем сами ожидали. Этого теперь не отрицают даже враги. Тем более не могут этого отрицать наши друзья. У нас не было черной металлургии, основы индустриализации страны. У нас она есть теперь».

И не только добились, а сделали больше, чем сами ожидали. Этого теперь не отрицают даже враги. Тем более не могут этого отрицать наши друзья. У нас не было черной металлургии, основы индустриализации страны. У нас она есть теперь». Чем более выраженный эффект производит маркировка, тем более удовлетворенным становится покупатель.

Чем более выраженный эффект производит маркировка, тем более удовлетворенным становится покупатель. Вы можете увидеть это ниже.

Вы можете увидеть это ниже. При лазерной гравировке нержавеющей стали свет на металле имеет оранжево-красный цвет, а звук не такой резкий.

При лазерной гравировке нержавеющей стали свет на металле имеет оранжево-красный цвет, а звук не такой резкий. Важно отметить свет и звук, которые он генерирует во время лазерной гравировки.

Важно отметить свет и звук, которые он генерирует во время лазерной гравировки.