Содержание

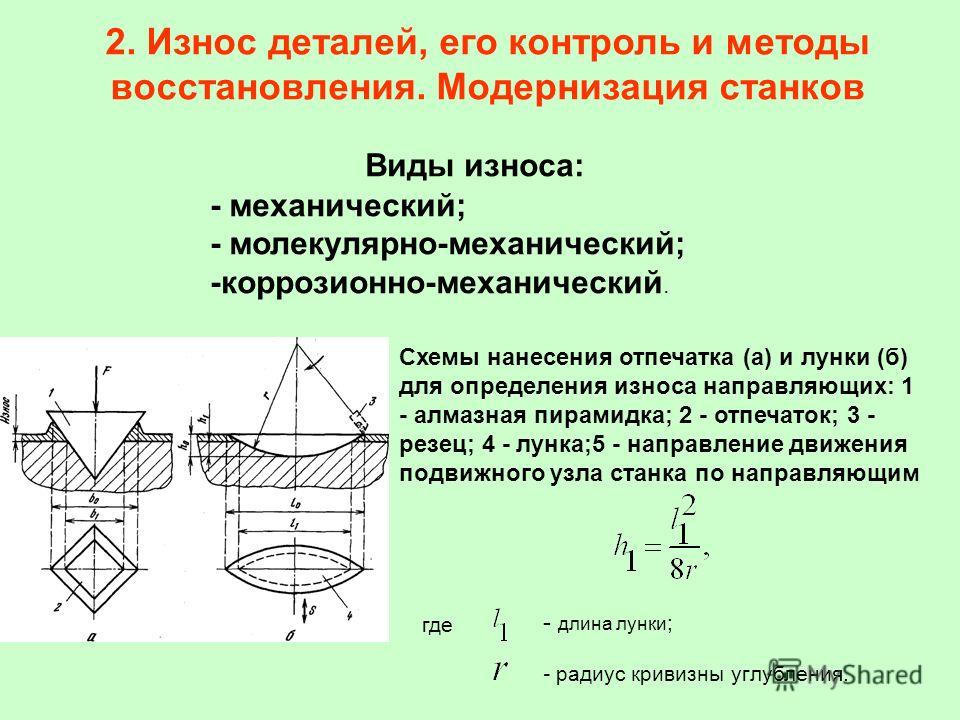

Восстановление деталей – неотъемлемая часть ремонта

Поиск новых методов восстановления не прекращается сегодня ни на минуту. Ведь расширение вторичного использования изношенных деталей – огромный резерв в экономической сфере. Об этом говорит опыт экономически развитых стран. Например, в США, по данным Ассоциации дилеров тракторных запчастей, более 500 предприятий непосредственно занимается восстановлением изношенных узлов и отдельных деталей.

Эксплуатации без последствий не бывает

В процессе эксплуатации на транспортное средство действуют различные факторы, оказывающие существенное влияние на техническое состояние основных узлов, сборочных единиц и отдельных деталей. Так, прежде других материалов, детали из резины, пластины АКБ и пластмассовые комплектующие меняют свои эксплуатационные свойства под действием старения. Значительный ущерб приносит воздействие коррозии на все незащищённые металлические поверхности. Её воздействие настолько ощутимо, что при разработке методов защиты специально выделяют коррозионную усталость, коррозионное растрескивание, коррозионно-механическое изнашивание.

По статистике, наиболее частой причиной необходимости замены той или иной детали становится механический износ. Изнашиваясь, сопрягаемые детали начинают взаимодействовать с отклонениями от начальных регулировок, это приводит к ещё более интенсивному износу контактирующих поверхностей. Существенно, хотя и в меньшей степени, на ресурс использования деталей и узлов спецтехники влияет усталость металла. Следствием усталостного износа является выкрашивание. Например, часто наблюдается выкрашивание баббитового слоя на вкладышах подшипников шатунов и коленчатого вала, выкрашивается металл на беговых дорожках сепараторов, на профилях зубьев шестерён. Но воздействие усталости металла можно снизить. Замечено, что причина этого явления чаще всего кроется в неправильной, небрежной сборке либо в нарушении правил эксплуатации.

Ещё одним следствием нарушения норм эксплуатации является коробление деталей. При короблении в «пострадавших» деталях, например в головках блоков двигателей, возникают структурные изменения и большие внутренние напряжения.

Механические повреждения, трещины, пробоины, задиры, а также вмятины и скручивания наблюдаются в наиболее нагруженных местах рам, в корпусных деталях различных механизмов. Трещины могут появляться в радиаторах, в головках блоков, а также на стенках блоков, например при замерзании охлаждающей жидкости.

В результате воздействия указанных и иных подобных многочисленных факторов возникает необходимость в замене детали. Наряду с установкой новых запчастей, во всём мире всё более нарастают тенденции по организации восстановления работоспособности изношенных деталей различными методами.

Чтобы восстановить, нужно знать дефекты

Если разделить условно все детали, которые наиболее часто подвергаются восстановлению, то 53,3% всех восстанавливаемых деталей имеют цилиндрическую форму, как наружную, так и внутреннюю. 12,7% всех восстанавливаемых деталей приходится на долю резьбовых деталей, и примерно по 10% – на зубчатые (шестерёнки, звёздочки и т. д.) и шлицевые (валы, втулки) детали. Реже всего восстанавливают плоские детали, всего в 6,5% случаев из 100% ремонтируемых деталей. Это связано с относительно невысокой стоимостью подобных деталей при серийном производстве и достаточной сложностью их восстановления.

Реже всего восстанавливают плоские детали, всего в 6,5% случаев из 100% ремонтируемых деталей. Это связано с относительно невысокой стоимостью подобных деталей при серийном производстве и достаточной сложностью их восстановления.

Если рассматривать сам процесс восстанавливания, то на первой стадии необходима тщательнейшая очистка детали. Если не уделить чистоте должного внимания, то, например при наплавке оставшаяся грязь, скорее всего, может вызвать образование пор и раковин. А при покрытии гальваническими или химическими способами жировые или иные загрязнения приводят к отслаиванию этих покрытий при эксплуатации.

На следующем этапе проводят дефектацию деталей, сначала внешним осмотром, а затем – используя универсальный измерительный инструмент. Выявляют трещины, забоины, вмятины, участки, значительно пострадавшие от коррозии, поверхности и посадки, имеющие существенную выработку. Для выявления скрытых дефектов, проверки на герметичность, а также для определения правильности взаимного положения сопрягаемых деталей существуют специальный мерительный инструмент и типовые приспособления. От тщательности проведения дефектации в значительной степени зависит качество восстановленной детали.

От тщательности проведения дефектации в значительной степени зависит качество восстановленной детали.

Конечно, многие скрытые дефекты в полевых условиях обнаружить сложно. Поэтому, скажем, при подозрении на возникновение внутренних трещин в сплошных деталях их желательно выявлять магнитным способом с помощью универсальных магнитных дефектоскопов. На специализированных предприятиях, как правило, имеется подобное оборудования. Для выявления внутренних дефектов в деталях из цветных металлов используют люминесцентную дефектоскопию.

Для обнаружения трещин в корпусных деталях пользуются гидравлическим способом. Предварительно заглушками закрываются все штатные отверстия, затем деталь устанавливают на специальный стенд и внутреннюю полость заполняют водой, создают давление и выдерживают некоторое время.

В экстренных случаях трещины хорошо выявляются обработкой обезжиренной поверхности металла керосином, в который добавляется трансформаторное масло и скипидар, примерно 150 и 50 г на 1 л керосина соответственно. Обработав таким раствором деталь и выдержав 5-10 мин., керосин с детали вытирают насухо и на исследуемую поверхность наносят слой мела. Остатки раствора керосина обязательно выступят на трещинах и покажут величину и форму дефекта.

Обработав таким раствором деталь и выдержав 5-10 мин., керосин с детали вытирают насухо и на исследуемую поверхность наносят слой мела. Остатки раствора керосина обязательно выступят на трещинах и покажут величину и форму дефекта.

Метод «ремонтных размеров» и другие

Наиболее распространённым дефектом, как уже упоминалось, является износ поверхностей. Поэтому и основное направление технологий восстановления заключается в доведении изношенных поверхностей до первоначальных параметров. Для этого применяются типовые технологические приёмы – сварка, пайка, наплавка, напыление металлопокрытий, осаждение металла, нанесение полимерных материалов и некоторые другие.

При выборе способа восстановления следует обратить внимание на ряд вопросов. Например, с помощью поверхностного напыления можно получить желаемую твёрдость поверхности, повысить износостойкость рабочей поверхности детали, снизить воздействие усталостного фактора, усилить антикоррозионные качества, поэтому материал напыления, так же как и способ его нанесения – важнейший этап восстановления. Но, если принято решение о нанесении покрытия на дефектную поверхность, необходимо выяснить, насколько металл детали сочетается с наносимым покрытием, а также как к этому покрытию «отнесётся» поверхность сопрягаемой детали. Также необходимо знать, можно ли выбранным методом и материалом создать такую толщину покрытия, которая бы компенсировала износ и припуск на последующую обработку.

Но, если принято решение о нанесении покрытия на дефектную поверхность, необходимо выяснить, насколько металл детали сочетается с наносимым покрытием, а также как к этому покрытию «отнесётся» поверхность сопрягаемой детали. Также необходимо знать, можно ли выбранным методом и материалом создать такую толщину покрытия, которая бы компенсировала износ и припуск на последующую обработку.

Но, если взаимная выработка деталей, работающих в паре, значительна, то обычно посадки не напыляют, а восстанавливают, изменяя первоначальные размеры на так называемые «ремонтные». Наиболее ценную деталь пары обрабатывают, увеличивая, например диаметр выработанного отверстия до ремонтного, при этом восстанавливается геометрия отверстия, удаляются следы износа, восстанавливается необходимая чистота обработки. А сопрягаемую деталь либо изготавливают новую, но с увеличенным диаметром, соответствующим ремонтному размеру первой детали, либо протачивают до цилиндрической поверхности, устраняя эллипсность, и устанавливают втулку, наружный диаметр которой соответствует ремонтному диаметру.

Метод «ремонтных размеров» нежелателен там, где детали интенсивно изнашиваются и, соответственно, часто ремонтируются либо меняются. При ремонте, выбраковывая одну деталь пары, приходится менять и парную деталь. А ещё часто бывает, что ремонтник не знает о ремонтных размерах детали и приготавливает для замены стандартную деталь. Затем в срочном порядке приходится решать что делать, искать новую запчасть. В конечном итоге несложный ремонт может затянуться.

Более универсальным является т. н. метод «постановки дополнительного элемента». В этом случае изношенные отверстия и валы обрабатываются до восстановления правильной геометрической формы, а затем в отверстие, или на вал, устанавливаются втулки, восстанавливающие исходные чертёжные посадочные размеры сопрягаемых деталей.

Начальную форму рам, балок выносных опор, колец опорно-поворотных устройств, портальных стоек и стрел, получивших остаточный изгиб и скручивание, возвращают методом правки. Осадкой восстанавливают номинальные размеры полых деталей гидроцилиндров. Для этого в полую часть вставляют стержень, диаметр которого соответствует восстанавливаемому, и цилиндр обжимают на прессе. Подобным образом восстанавливают и втулки, обжимая на прессе, который укомплектован специальными пуансонами и матрицами.

Для этого в полую часть вставляют стержень, диаметр которого соответствует восстанавливаемому, и цилиндр обжимают на прессе. Подобным образом восстанавливают и втулки, обжимая на прессе, который укомплектован специальными пуансонами и матрицами.

Сварка, наплавка

Технологические процессы сварки и наплавки занимают главное место при ремонте автодеталей, этими способами восстанавливают почти 70% всех ремонтируемых деталей. Наиболее простой и распространённый вид сварки – ручная дуговая. С её помощью заваривают трещины, приваривают различные ремонтные вставки в детали, а также наплавляют износостойкие материалы. Но при дуговой сварке выделяется большое количество тепла. Детали, даже значительной массы, после сварочных действий может «повести», т. е. они искривляются, изменяется их соосность и геометрическая форма.

Для уменьшения температурного воздействия сварки используют метод обратной полярности. Его сущность заключается, во-первых, в том, что используется электродуга постоянного тока, которая более стабильна, чем дуга, полученная в результате использования переменного тока. А во-вторых, наплавляемая деталь соединяется с «минусом» источника энергии, в таком случае на положительном электроде выделяется на 20% тепла больше, а сама деталь проплавляется на меньшую глубину. В частности, при вваривании втулок с толщиной стенки менее 3 мм, только пользуясь постоянным током и обратной полярностью, можно избежать прожога стенки втулки.

А во-вторых, наплавляемая деталь соединяется с «минусом» источника энергии, в таком случае на положительном электроде выделяется на 20% тепла больше, а сама деталь проплавляется на меньшую глубину. В частности, при вваривании втулок с толщиной стенки менее 3 мм, только пользуясь постоянным током и обратной полярностью, можно избежать прожога стенки втулки.

Воздействие дуговой сварки имеет целый ряд нежелательных последствий для восстанавливаемой детали: кроме коробления, окисляется металл, поглощается азот, сгорают легирующие добавки. В результате снижается твёрдость наружного слоя детали. За счёт поглощения азота увеличивается прочность сварного шва, но шов почти не пластичен.

С целью исключения отрицательных последствий дуговой сварки уже разработаны и продолжают совершенствоваться различные методы сварки. Так, для заварки трещин и при работе с тонкими листами оптимальными вариантами считаются использование газовой, а также контактной сварки. Для качественной сварки крупногабаритных и массивных деталей лучше всего использовать термитную и электрошлаковую сварки. Для работы с цветными металлами разработаны ультразвуковая и магнитноимпульсная сварки, а для сварочных работ с коррозионностойкой сталью рекомендуется использовать высокочастотную и аргонодуговую сварки. Последняя, кстати, часто используется для сварки и наплавки алюминия. Сварочные технологии сегодня позволяют сваривать даже чугунные детали, причём таким образом, что их после сварки можно свободно обрабатывать, а прочность металла шва не ниже прочности основного металла.

Для работы с цветными металлами разработаны ультразвуковая и магнитноимпульсная сварки, а для сварочных работ с коррозионностойкой сталью рекомендуется использовать высокочастотную и аргонодуговую сварки. Последняя, кстати, часто используется для сварки и наплавки алюминия. Сварочные технологии сегодня позволяют сваривать даже чугунные детали, причём таким образом, что их после сварки можно свободно обрабатывать, а прочность металла шва не ниже прочности основного металла.

Наплавка, как вид сварки, позволяет получить на поверхности детали слой материала необходимой толщины и нужного химического состава, с заданными параметрами твёрдости, износостойкости, пластичности. Основной объём, около 1/3 всех восстановительных операций, связанных с наплавкой, выполняют наплавкой под слоем флюса. Этот вид наплавки используют, когда нужно наплавить слой толщиной более 3 мм. Метод часто используется при наплавке деталей ходовой гусеничных машин – катков, цапф, роликов, осей и т. д.

1/5 всех наплавочных операций приходится на наплавку в среде углекислого газа. Этот вид наплавки имеет целый ряд преимуществ – отсутствуют вредные выделения и шлаковые корки, наплавлять можно в любом пространственном положении восстанавливаемой поверхности, причём открытая дуга позволяет наблюдать и корректировать процесс наплавки. Скорость наплавки прямо зависит от толщины наплавляемого слоя и требуемого качества поверхности. Твёрдость наплавленного металла связана с выбором электродной проволоки и составляет 200-300 HB.

Этот вид наплавки имеет целый ряд преимуществ – отсутствуют вредные выделения и шлаковые корки, наплавлять можно в любом пространственном положении восстанавливаемой поверхности, причём открытая дуга позволяет наблюдать и корректировать процесс наплавки. Скорость наплавки прямо зависит от толщины наплавляемого слоя и требуемого качества поверхности. Твёрдость наплавленного металла связана с выбором электродной проволоки и составляет 200-300 HB.

В меньшей степени применяются, в основном для различных спецработ, вибродуговая наплавка, наплавка порошковой проволокой без флюса, электроконтактное напекание, плазменная наплавка. Специфическими видами восстановления, также относящимися к наплавочным операциям, являются гальваническое напыление, электрошлаковая наплавка и заливка деталей жидким металлом, а также газопламенное нанесение порошковых материалов.

Полимерные покрытия

Материалы из пластмасс успешно используют сегодня для нанесения на дефектные поверхности с целью восстановления размеров и улучшения герметизации. Пластиковое покрытие снижает шум, создаваемый трением, создаёт дополнительную коррозионную защиту. Наносятся пластмассы горячим прессованием, литьем под давлением и ещё некоторыми способами.

Пластиковое покрытие снижает шум, создаваемый трением, создаёт дополнительную коррозионную защиту. Наносятся пластмассы горячим прессованием, литьем под давлением и ещё некоторыми способами.

В ремонтных работах широко применяются акриловые пластмассы, представляющие собой термопластическое быстротвердеющее вещество, имеющее консистенцию сметаны. Такая пластмасса застывает без подогрева и давления. Затвердевшие пластмассы хорошо обрабатываются резанием, шлифуются, полируются. Пластмассовые покрытия эффективно зарекомендовали себя при нанесении на чугун, бронзу, сталь. Обычно износостойкую акриловою пластмассу применяют для восстановления посадок зубчатых колёс, шкивов. Застывшая пластмасса не боится контактов с бензином, различными моторными маслами. Для повышения износостойкости и уменьшения коэффициента трения в состав пластмассы добавляют до 10% порошка графита.

Сегодня пластмассами различного состава успешно восстанавливают выработанные поверхности подшипников скольжения, заделывают забоины и задиры, в т. ч. и с помощью установки накладок, закрепляющихся эпоксидным клеем. Эпоксидные пластмассы эффективно используются при заделке трещин в корпусных деталях. Пластмасса, состоящая из эпоксидной смолы и графита, или каолина, применяется при восстановлении внутренней поверхности изношенных гильз гидравлических и пневматических приводов.

ч. и с помощью установки накладок, закрепляющихся эпоксидным клеем. Эпоксидные пластмассы эффективно используются при заделке трещин в корпусных деталях. Пластмасса, состоящая из эпоксидной смолы и графита, или каолина, применяется при восстановлении внутренней поверхности изношенных гильз гидравлических и пневматических приводов.

Перспективные методы восстановления

К перспективным способам можно отнести такой оригинальный способ восстановления, который, правда, ещё применяют ограниченно, как детонационное напыление. Разработчики постарались использовать энергию детонации, имеющуюся в некоторых газах. На восстанавливаемую поверхность наносится металлический или металлизированный порошок, состоящий из смеси карбидов вольфрама и титана. При взрыве ацетиленокислородной смеси, продолжительностью 0,23 сек., на ремонтной поверхности образуется покрытие толщиной 0,007 мм. Покрытие из порошков с элементами вольфрама и титана имеет большую твёрдость и очень высокую износостойкость. Метод предполагает возможность нанесения многослойного покрытия общей толщиной 0,02-0,4 мм. Преимуществом метода перед аналогами является то, что ремонтируемая поверхность не нагревается выше 250 оС, а в результате напыления образуется покрытие с высокой прочностью сцепления и малой пористостью, не выше 1%. Кроме того, метод технологически не сложен и экономически выгоден даже при ремонте отдельных деталей.

Метод предполагает возможность нанесения многослойного покрытия общей толщиной 0,02-0,4 мм. Преимуществом метода перед аналогами является то, что ремонтируемая поверхность не нагревается выше 250 оС, а в результате напыления образуется покрытие с высокой прочностью сцепления и малой пористостью, не выше 1%. Кроме того, метод технологически не сложен и экономически выгоден даже при ремонте отдельных деталей.

Ещё один способ восстановления, который сегодня получает распространение в различных отраслях машиностроения, основан на плазменном напылении ремонтных поверхностей композиционными порошковыми материалами. Эти порошки отличаются тугоплавкой основой и легкоплавкой связкой. Такие покрытия имеют огромную износостойкость и особенно эффективны при нанесении на рабочие поверхности, подверженные трению. Структура нанесённого слоя представляет хромоникелевый раствор и карбидную фазу с упрочняющими частицами связки – карбидами и боридами хрома. Плазменное напыление используют при ремонте шеек коленвалов, постелей и блоков двигателей. Сущность метода состоит в «бомбардировке» ремонтной поверхности частицами порошка, разогретыми до пластического состояния плазменной либо газопламенной струями.

Сущность метода состоит в «бомбардировке» ремонтной поверхности частицами порошка, разогретыми до пластического состояния плазменной либо газопламенной струями.

Экономия металла и защита от коррозии в сочетании с повышением надёжности – это тот эффект, который мы получаем при верно выбранном способе восстановления изношенных деталей и узлов. Располагая современным набором методов ремонта, восстановление может реально улучшить первоначальные эксплуатационные свойства деталей.

Автор: Николай Днепров

Поделиться

Error

Sorry, the requested file could not be found

More information about this error

◄ Отправка задания «СТВДА»

Jump to…

Jump to…Новостной форумВстречи с АТб-18А2Встреча с АВСб-18Z1,2Лекции по дисциплинеhttps://meet.google.com/art-hjtd-cgjМатериалы по дисциплинеЗадание №1Ответы на задание №1 (Внешние световые приборы)Задание №2Ответы на задание №2 (рулевое управление)Задание №3Ответы на задание №3 (Определение токсичности отработавших газов)Задание №4Ответы на задание №4 (Определение шумности выхлопа)Итоговый тест по дисциплинеВстреча с АВСб-18Z 16. 03.2022Ссылка на встречи АТб-17А2МУ Диагн сист впрыскаВопросы к экзам по СИСТ ПИТ и УПРМУ по выполнению контрольной работыСписок АВСб18Z1Список АВСб18Z2Выполненная КРПракт №1 ОСПУАД (Бенз)Ответы на задание №1Практ №2 ОСПУАД (Диз)Ответы на задание №2Практ №3 ОСПУАД (Газ)Ответы на задание №3Итоговый тест по дисциплинеЗадание №1Отправка задания «Практика АТб-19″Материалы по практикеЗадание №2 до 20.04.20Ответы на задание №2Задание №3 до 04.05.20Ответы на задание №3Задание №4Ответы на задание №4Расписание занятий АТб-19А1Задание для отчета по учебной практике 1 курсОтчеты по практикеРАсписание на летнюю (соср) уч практикуВласов Тех обсл и ремонт а/мЗадание на уч. практику 2 (Летняя)Отчеты по учебной практике 2 (Летняя)Задание для отчёта по прктике АТб-19А1Материалы по практикеОтчеты по учебной практике №3Задание по практике№1Отправка задания «Практика АТб-18″Ответы на задание №2Задание №2 до 16.04.20Материалы по практикеЗадание №3 до 30.04.20Ответы на задание №3Задание №4 до 14.05.20Ответы на задание №4Расписание занятий АТб18А1Расписание занятий АТб18А2Задание №5 до 29.

03.2022Ссылка на встречи АТб-17А2МУ Диагн сист впрыскаВопросы к экзам по СИСТ ПИТ и УПРМУ по выполнению контрольной работыСписок АВСб18Z1Список АВСб18Z2Выполненная КРПракт №1 ОСПУАД (Бенз)Ответы на задание №1Практ №2 ОСПУАД (Диз)Ответы на задание №2Практ №3 ОСПУАД (Газ)Ответы на задание №3Итоговый тест по дисциплинеЗадание №1Отправка задания «Практика АТб-19″Материалы по практикеЗадание №2 до 20.04.20Ответы на задание №2Задание №3 до 04.05.20Ответы на задание №3Задание №4Ответы на задание №4Расписание занятий АТб-19А1Задание для отчета по учебной практике 1 курсОтчеты по практикеРАсписание на летнюю (соср) уч практикуВласов Тех обсл и ремонт а/мЗадание на уч. практику 2 (Летняя)Отчеты по учебной практике 2 (Летняя)Задание для отчёта по прктике АТб-19А1Материалы по практикеОтчеты по учебной практике №3Задание по практике№1Отправка задания «Практика АТб-18″Ответы на задание №2Задание №2 до 16.04.20Материалы по практикеЗадание №3 до 30.04.20Ответы на задание №3Задание №4 до 14.05.20Ответы на задание №4Расписание занятий АТб18А1Расписание занятий АТб18А2Задание №5 до 29. 05.20Ответы на задание №5Задание для отчёта по прктике АТб-18А1Задание для отчёта по прктике АТб-18А2Отчёты по практикеЗадание АТб-17А2Отправка задания «СТВДА»Задание СТВДА по теме №3 до 15.04.20Ответы на задание по теме №3Расписание занятий АТб17А2Задание СТВДА по теме №4 на 29.04.20Ответы на задание по теме №4Задание СТВДА по теме №5 на 13.05.20Ответы на задание по теме №5Встреча с АТб-19А1 15.11.21Лекция — Неисправности стартеровЛекции и материалы ЭиЭСАЗадание для АТб-19А1 на 01.11.21Задание для АТб-19А1 на 01.11.21Задание №1Отправка вопросов по ЭОАОтветы на задание №2Задание №2Расписание занятий АТб17А2Задание №3Задание №4 до 06.05.20Ответы на задание №4Вопросы к экз по ЭиЭСАВстреча с АТб-18Z1,2 16.03.2022 в 17:05Диагностирование системы впрыска топлива с электронным управлением: Методические указания по выполнению лабораторной работыУстройство, функционирование и диагностирование электронной системы управления бензинового двигателя. Учебное пособиеЯковлев В.Ф. Диагностика электронных систем автомобиля.

05.20Ответы на задание №5Задание для отчёта по прктике АТб-18А1Задание для отчёта по прктике АТб-18А2Отчёты по практикеЗадание АТб-17А2Отправка задания «СТВДА»Задание СТВДА по теме №3 до 15.04.20Ответы на задание по теме №3Расписание занятий АТб17А2Задание СТВДА по теме №4 на 29.04.20Ответы на задание по теме №4Задание СТВДА по теме №5 на 13.05.20Ответы на задание по теме №5Встреча с АТб-19А1 15.11.21Лекция — Неисправности стартеровЛекции и материалы ЭиЭСАЗадание для АТб-19А1 на 01.11.21Задание для АТб-19А1 на 01.11.21Задание №1Отправка вопросов по ЭОАОтветы на задание №2Задание №2Расписание занятий АТб17А2Задание №3Задание №4 до 06.05.20Ответы на задание №4Вопросы к экз по ЭиЭСАВстреча с АТб-18Z1,2 16.03.2022 в 17:05Диагностирование системы впрыска топлива с электронным управлением: Методические указания по выполнению лабораторной работыУстройство, функционирование и диагностирование электронной системы управления бензинового двигателя. Учебное пособиеЯковлев В.Ф. Диагностика электронных систем автомобиля. Учебное пособие (2003)Лекция 1. Общие сведения об электронных системах управления двигателемЛекция 2. Датчики электронных систем управления двигателемЛекция 3. Исполнительные элементы системы управления бензинового двигателяИсполнительные элементы системы управления бензинового двигателя. Часть 1Исполнительные элементы системы управления бензинового двигателя. Часть 2Исполнительные элементы системы управления бензинового двигателя. Часть 3Практическое занятие 1. Исследование характеристик датчиков электронной системы управления ДВСПрактическое занятие 2. Исследование функционирования электронной системы управления ДВСПрактическое занятие 3. Исследование влияния неисправностей элементов электронной системы управления ДВСЛабораторная работа №1Лабораторная работа №2Лабораторная работа №3Лабораторная работа №4Лабораторная работа №5Лабораторная работа №6Лабораторная работа №7Лабораторная работа №8Отправка лабораторных работВопросы к зачету по дисциплинеЗадание для контрольной работыОтправка контрольной работыПерезачет по дисциплинеСписок АТб18Z1Список АТб18Z2Итоговый тест по дисциплинеМатериалы по дисциплинеКР Сист упрОтправка КР по ДЭСАВопросы к зачету по дисциплине ДЭСАЗадание для АТб-17Z1-3Ссылка на встречи в период сессии (с 17.

Учебное пособие (2003)Лекция 1. Общие сведения об электронных системах управления двигателемЛекция 2. Датчики электронных систем управления двигателемЛекция 3. Исполнительные элементы системы управления бензинового двигателяИсполнительные элементы системы управления бензинового двигателя. Часть 1Исполнительные элементы системы управления бензинового двигателя. Часть 2Исполнительные элементы системы управления бензинового двигателя. Часть 3Практическое занятие 1. Исследование характеристик датчиков электронной системы управления ДВСПрактическое занятие 2. Исследование функционирования электронной системы управления ДВСПрактическое занятие 3. Исследование влияния неисправностей элементов электронной системы управления ДВСЛабораторная работа №1Лабораторная работа №2Лабораторная работа №3Лабораторная работа №4Лабораторная работа №5Лабораторная работа №6Лабораторная работа №7Лабораторная работа №8Отправка лабораторных работВопросы к зачету по дисциплинеЗадание для контрольной работыОтправка контрольной работыПерезачет по дисциплинеСписок АТб18Z1Список АТб18Z2Итоговый тест по дисциплинеМатериалы по дисциплинеКР Сист упрОтправка КР по ДЭСАВопросы к зачету по дисциплине ДЭСАЗадание для АТб-17Z1-3Ссылка на встречи в период сессии (с 17. 03.21)Задание на практ работу №1Выполненные задания по практической работе №1Задание на практ работу №2Выполненные задания по практической работе №2Задание на лабор работуОтчеты по лабор работеИтоговый тест по дисциплинеДля АТб-17А2 https://meet.google.com/vzc-kyyj-rchОтправка задания для зачетаВопросы к зачету по дисциплине ЭСАЭлектронные и микропроцессорные системы автомобилейУчеб пособиеИтоговое тестирование по дисциплинеОтправка заданий для зачетаКадровое обеспечение системы автосервисаас предприятияВопросы для зачетаВстречи с ПОб-19ZЭлектронные и микропроцессорные системы автомобилейУчеб пособиеКР ДЭиЭСКонтрольная работаВопросы по дисциплине ДЭиЭСОтветы на вопросы по дисциплинеВстреча с ДВСб-19А1 Лекции по ЭиЭСУВопросы по дисциплине ЭиЭСУСИСТЕМЫ ЭЛЕКТРОСНАБЖЕНИЯ И ЗАЖИГАНИЯ АВТОМОБИЛЕЙ Методические указания к лабораторным работам-5Задание для заочВстреча с ДВСб-18А1 17.09.21Материалы по дисциплинеЗадание для ДВСб-18А1 на 01.11Ответы на задание ДВСб-18А1 на 01.11.21Задание для ДВСб-18А1 на 29.

03.21)Задание на практ работу №1Выполненные задания по практической работе №1Задание на практ работу №2Выполненные задания по практической работе №2Задание на лабор работуОтчеты по лабор работеИтоговый тест по дисциплинеДля АТб-17А2 https://meet.google.com/vzc-kyyj-rchОтправка задания для зачетаВопросы к зачету по дисциплине ЭСАЭлектронные и микропроцессорные системы автомобилейУчеб пособиеИтоговое тестирование по дисциплинеОтправка заданий для зачетаКадровое обеспечение системы автосервисаас предприятияВопросы для зачетаВстречи с ПОб-19ZЭлектронные и микропроцессорные системы автомобилейУчеб пособиеКР ДЭиЭСКонтрольная работаВопросы по дисциплине ДЭиЭСОтветы на вопросы по дисциплинеВстреча с ДВСб-19А1 Лекции по ЭиЭСУВопросы по дисциплине ЭиЭСУСИСТЕМЫ ЭЛЕКТРОСНАБЖЕНИЯ И ЗАЖИГАНИЯ АВТОМОБИЛЕЙ Методические указания к лабораторным работам-5Задание для заочВстреча с ДВСб-18А1 17.09.21Материалы по дисциплинеЗадание для ДВСб-18А1 на 01.11Ответы на задание ДВСб-18А1 на 01.11.21Задание для ДВСб-18А1 на 29. 11Лекции ДВСб-19А1Техническая диагностика (Лекции)Контрольные тесты по дисциплинеВопр ТехнДиагн — ДВСбМетод указ для контрольной работыЗадание для ДВСб-19Z1ДВСб-19Z1ДВСб-19Z1Контрольная работаМетод указанияТесты остат знанийВопросы для зачетаЗадание для заочСистемы двигателей ЛекцииВстречи АВСб-19ZРекомендуемая литератураОбсуждение тем по дисциплинеТеоретический материалПрактическое задание №1Ответы на практическое №1Практическое задание №2Ответы на практическое №2Практическое задание №3Ответы на практическое №3Итоговый тест по дисциплинеВопросы итог Оценка кач и сертЛекции Оценка кач и сертифРекомендуемая литератураТеоретический материалОбсуждение тем по дисциплинеЗадание для заочОтветы на заданиеВажно!Ссылка на встречи ЭТКм-20МАZ1Литература по дисциплинеКР Совр элек сист автКонтрольная работаЗадание практ №1Задание практ №1Задание практ №2Задание практ №2Задание практ №3Задание практ №3Задание практ №4Задание практ №4Задание практ №5Задание практ №5Вопросы по дисциплине СЭСАОтветы на вопросы для зачетаИтоговый тест по дисциплинеЗадание АТб 20А1Отчеты по практикеДневники по практикеОтчеты по практикеДневники по практикеЗадание АТб 17 А2Приказ на практику Атб-18А1,2По дисциплинеТехническая диагностика (Лекции)Задание №1 для ДВС-19А1 на 06.

11Лекции ДВСб-19А1Техническая диагностика (Лекции)Контрольные тесты по дисциплинеВопр ТехнДиагн — ДВСбМетод указ для контрольной работыЗадание для ДВСб-19Z1ДВСб-19Z1ДВСб-19Z1Контрольная работаМетод указанияТесты остат знанийВопросы для зачетаЗадание для заочСистемы двигателей ЛекцииВстречи АВСб-19ZРекомендуемая литератураОбсуждение тем по дисциплинеТеоретический материалПрактическое задание №1Ответы на практическое №1Практическое задание №2Ответы на практическое №2Практическое задание №3Ответы на практическое №3Итоговый тест по дисциплинеВопросы итог Оценка кач и сертЛекции Оценка кач и сертифРекомендуемая литератураТеоретический материалОбсуждение тем по дисциплинеЗадание для заочОтветы на заданиеВажно!Ссылка на встречи ЭТКм-20МАZ1Литература по дисциплинеКР Совр элек сист автКонтрольная работаЗадание практ №1Задание практ №1Задание практ №2Задание практ №2Задание практ №3Задание практ №3Задание практ №4Задание практ №4Задание практ №5Задание практ №5Вопросы по дисциплине СЭСАОтветы на вопросы для зачетаИтоговый тест по дисциплинеЗадание АТб 20А1Отчеты по практикеДневники по практикеОтчеты по практикеДневники по практикеЗадание АТб 17 А2Приказ на практику Атб-18А1,2По дисциплинеТехническая диагностика (Лекции)Задание №1 для ДВС-19А1 на 06. 11.21Задание №1 для ДВСб-19А1 на 06.11.21Контрольные тесты по дисциплинеВопр ТехнДиагн — ДВСбБилеты Теор Диаг ДВСбМУ. Опред осн хар диаг парРасписание занятий ДВСб-18А1Практ зан №2Ответы на Задание №2Практ зан №3Ответы на задание №3Практ зан №4Ответы на задание №4Лабораторная работа №1Лабораторная работа №2Лабораторная работа №3Лабораторная работа №4Итоговый тест по дисциплинеДля АТб-18 А2 https://meet.google.com/srz-xyjq-fncТеоретические материалыВопросы по дисциплинеРасписание АТб18А2Практическое задание №1Практич задание №1Практическое задание №2Практическое задание №2Практическое задание №3Практическое задание №3Лекционный материалМатериалы по семестровому заданиюЗадание для заочниковОтветы на задание для заочниковВопросы для экзаменаСсылка на встречуСсылка на занятия с АВСб-20ZРаздел 1. Основы организации сервисных услуг по техническому обслуживанию и ремонту автомототранспортных средствРаздел 2. Производственная инфраструктура предприятияРаздел 3. Бизнес-планирование предприятий автомобильного сервисаРаздел 4.

11.21Задание №1 для ДВСб-19А1 на 06.11.21Контрольные тесты по дисциплинеВопр ТехнДиагн — ДВСбБилеты Теор Диаг ДВСбМУ. Опред осн хар диаг парРасписание занятий ДВСб-18А1Практ зан №2Ответы на Задание №2Практ зан №3Ответы на задание №3Практ зан №4Ответы на задание №4Лабораторная работа №1Лабораторная работа №2Лабораторная работа №3Лабораторная работа №4Итоговый тест по дисциплинеДля АТб-18 А2 https://meet.google.com/srz-xyjq-fncТеоретические материалыВопросы по дисциплинеРасписание АТб18А2Практическое задание №1Практич задание №1Практическое задание №2Практическое задание №2Практическое задание №3Практическое задание №3Лекционный материалМатериалы по семестровому заданиюЗадание для заочниковОтветы на задание для заочниковВопросы для экзаменаСсылка на встречуСсылка на занятия с АВСб-20ZРаздел 1. Основы организации сервисных услуг по техническому обслуживанию и ремонту автомототранспортных средствРаздел 2. Производственная инфраструктура предприятияРаздел 3. Бизнес-планирование предприятий автомобильного сервисаРаздел 4. Организация работы с потребителемРаздел 5. Организация и нормирование труда в автосервисном предприятииТеоретические материалыПрактическая работа 1 АВСб-20ZПрактическая работа 1 АВСб-20ZПрактическая работа 2 АВСб-20ZПрактическая работа 2 АВСб-20ZПрактическая работа 3 АВСб-20ZПрактическая работа 3 АВСб-20ZЗадание для АТб-20А2 на 01-06.11.21Задание по лекциям на 01-06.11.21 АТб-20А2Задание по практическим на 01-06.11.21 для АТб-20А2Тесты ООФАСВсё для экзаменаОтветы на вопросы экзаменаПрактическая работа №1 (АТб-20А2)Итоговый тестСсылка на встречу в Google MeetНСб-21Т1 Задание для отчета по учебной практике 1 курсАТб-21А Задание для отчета по учебной практике 1 курсОтчеты по практике АТб-21А (Задание №1)Отчеты по практике НСб-21Т (Задание №1)Титульный образецСписок использованных источников. Правила оформленияЗадание для заочного ф-таМатериалы по дисциплинеВидеоматериалы по дисциплинеЗадание №1Задание №2Видеовстречи ДВСбИтоговый тест по дисциплинеМатериалы по дисциплинеЗадание к лабораторнойЗадание к лабораторнойЗадание на практ работу №1Практическое задание №1Задание на практ работу №2Практическая работа№2Опрос 1 Контр.

Организация работы с потребителемРаздел 5. Организация и нормирование труда в автосервисном предприятииТеоретические материалыПрактическая работа 1 АВСб-20ZПрактическая работа 1 АВСб-20ZПрактическая работа 2 АВСб-20ZПрактическая работа 2 АВСб-20ZПрактическая работа 3 АВСб-20ZПрактическая работа 3 АВСб-20ZЗадание для АТб-20А2 на 01-06.11.21Задание по лекциям на 01-06.11.21 АТб-20А2Задание по практическим на 01-06.11.21 для АТб-20А2Тесты ООФАСВсё для экзаменаОтветы на вопросы экзаменаПрактическая работа №1 (АТб-20А2)Итоговый тестСсылка на встречу в Google MeetНСб-21Т1 Задание для отчета по учебной практике 1 курсАТб-21А Задание для отчета по учебной практике 1 курсОтчеты по практике АТб-21А (Задание №1)Отчеты по практике НСб-21Т (Задание №1)Титульный образецСписок использованных источников. Правила оформленияЗадание для заочного ф-таМатериалы по дисциплинеВидеоматериалы по дисциплинеЗадание №1Задание №2Видеовстречи ДВСбИтоговый тест по дисциплинеМатериалы по дисциплинеЗадание к лабораторнойЗадание к лабораторнойЗадание на практ работу №1Практическое задание №1Задание на практ работу №2Практическая работа№2Опрос 1 Контр. неделяВопросы к зачету по дисциплине ЭСУДСписок рек литературыНорм-прав регул в АТЭТеоретические материалыЛабораторные работыОтчеты по лабор рабВстречи с АВСб-19ZИтоговый тест по дисциплинеПрактическое задание (Технологическая карта) ДВСб-19А1

неделяВопросы к зачету по дисциплине ЭСУДСписок рек литературыНорм-прав регул в АТЭТеоретические материалыЛабораторные работыОтчеты по лабор рабВстречи с АВСб-19ZИтоговый тест по дисциплинеПрактическое задание (Технологическая карта) ДВСб-19А1

Задание СТВДА по теме №3 до 15.04.20 ►

Skip Accessibility

- A-

- A

- A+

- R

- A

- A

- A

(always?)

Skip Statistics

Способы восстановления деталей — Техническое Обслуживание и Ремонт Автомобилей

Изношенную деталь восстанавливают под номинальный или ремонтный размер, придают детали правильную геометрическую форму и соответствующие поверхностные свойства или устраняют различные механические повреждения, а иногда и аварийные неисправности.

Для этого используют следующие методы:

-восстановление посадки с применением деталей ремонтных размеров;

-восстановление посадки с применением дополнительных ремонтных деталей;

-восстановление посадки путем — получения начальных размеров наплавкой, металлизацией, электролитическим и химическим наращиванием, покрытием полимерными материалами и т. д.;

д.;

устранение различных механических повреждений.

-Восстановление посадки с применением деталей ремонтных размеров заключается в том, что наиболее дорогую и ответственную деталь обрабатывают под ремонтный размер, а сопряженную деталь заменяют новой. Например, при ремонте шеек коленчатого вала их диаметры обрабатывают под ремонтный размер, а вкладыши подбирают новые (ремонтного размера), обеспечивая соответствующий зазор между данными деталями. Таким образом, ремонтный размер — это ближайший размер от номинального, который при обработке изношенной детали обеспечивает требуемую геометрическую форму и шероховатость поверхности.

Различают стандартные, регламентированные и свободные ремонтные размеры.

Стандартные ремонтные размеры применяются для поршней, поршневых колец и пальцев, толкателей, тонкостенных вкладышей. Указанные детали ремонтных размеров изготавливаются автопромышленностью и заводами по производству запасных частей. Ремонтные предприятия производят восстановление сопряженных деталей (блок цилиндров, коленчатые валы и т. д.) в соответствии со стандартными ремонтными размерами рассматриваемых деталей.

д.) в соответствии со стандартными ремонтными размерами рассматриваемых деталей.

Регламентированные ремонтные размеры устанавливаются техническими условиями на ремонт ряда деталей, например на диаметры шеек кулачковых валов и их втулок, клапанов и их направляющих, шкворней и других деталей. Недостатком стандартных и регламентированных ремонтных размеров является то, что в процессе обработки приходится снимать не только дефектный поверхностный слой металла, образовавшийся в результате износа, но и вести дальнейшую обработку до тех пор, пока не будет достигнут ремонтный размер детали. Однако важное преимущество данных размеров заключается в том, что они позволяют заранее иметь готовые детали и осуществлять ремонт методом частичной взаимозаменяемости.

Свободные ремонтные размеры предусматривают обработку деталей до получения правильной геометрической формы и требуемой шероховатости рабочих поверхностей. При ремонте одни и те же детали могут получить различные размеры в зависимости от величины и характера износа. Сопряженная деталь подгоняется к отремонтированной до величины свободного ее размера. В этом случае заранее изготовить детали с окончательными размерами нельзя. Поэтому приходится осуществлять подгонку деталей по месту. В ремонтном производстве восстановление деталей под свободные размеры производится у различного нестандартного оборудования.

Сопряженная деталь подгоняется к отремонтированной до величины свободного ее размера. В этом случае заранее изготовить детали с окончательными размерами нельзя. Поэтому приходится осуществлять подгонку деталей по месту. В ремонтном производстве восстановление деталей под свободные размеры производится у различного нестандартного оборудования.

Восстановление посадки с применением дополнительных ремонтных деталей широко применяется при восстановлении деталей под ремонтный и особенно под номинальный размер.

Сущность способа состоит в том, что на изношенную поверхность предварительно обработанной детали устанавливают специально изготовленную дополнительную деталь (насадок). Дополнительные детали — насадки — изготавливают в виде различных втулок, гильз, колец, разьбовых ввертышей, зубчатых венцов шестерен и т. д. Этим способом ремонтируют блок цилиндров, гнезда клапанов, посадочные отверстия под подшипники качения в картерах коробок передач, задних мостов, ступицах, корпуса масляных и водяных насосов, отверстия с изношенной резьбой в корпусных деталях и др.

Крепление дополнительной детали чаще всего осуществляют за счет гарантированного натяга выбранной посадки. В отдельных случаях применяют дополнительные крепления в виде приварки в нескольких точках или по всему сечению торцовой поверхности, стопорных винтов или шпилек. Стопорные винты используют для крепления втулок и резьбовых ввертышей.

В условиях ремонтных предприятий сборку дополнительных деталей с ремонтируемой осуществляют обычно под прессом. При этом происходят изменения размеров втулки, которые необходимо учитывать при окончательной обработке ее рабочей поверхности.

Восстановление посадки путем получения номинальных размеров независимо от степени износа возможно различными методами, если прочность детали достаточна и выбранный метод экономически целесообразен. В ремонтном производстве применяются следующие способы: наплавка; металлизация; электролитическое наращивание; давление; покрытие полимерными материалами и др. Опытную проверку проходят плазменная наплавка, сварка трением, наплавка жидким металлом, электрофизические способы сварки (диффузионная, ультразвуковая, лазером и др. ).

).

Поделитесь этой страницей с друзьями!

Ремонт и восстановление деталей автомобиля

Ремонт деталей представляет собой восстановление всех геометрических размеров детали, ее формы и расположения поверхностей, а также обеспечение физико-механических свойств в сравнении с новой деталью. Кроме этого при ремонте решается задача повышения долговечности и работоспособности детали. При ремонте автомобилей нашли широкое применение следующие способы восстановления деталей: механическая обработка, сварка, наплавка, напыление металлов, химическая и гальваническая обработка.

Механическая обработка применяется для снятия припуска на обработку после наплавки, сварки, напыления и т. д.; для придания детали заданных геометрических форм; для установки дополнительных ремонтных деталей; обработки одной из сопряженных деталей при ремонте под ремонтные размеры. После механической обработки деталь, как правило, имеет необходимые геометрические размеры, но не обладает требуемыми физико-механическими свойствами. Поэтому некоторые детали после механической обработки проходят термическую обработку, в результате которой они приобретают необходимые физико-механические свойства.

Поэтому некоторые детали после механической обработки проходят термическую обработку, в результате которой они приобретают необходимые физико-механические свойства.

Наплавочные работы широко применяются при восстановлении изношенных деталей. Сущность наплавки сводится к тому, что при помощи источника нагрева присадочный металл расплавляется и переносится на наплавляемую поверхность восстанавливаемой детали. При этом происходит частичное расплавление поверхностного слоя основного металла детали, который вместе с расплавленным присадочным металлом образует слой наплавленного металла.

Наплавочные работы могут осуществляться различными способами, основными из которых являются: ручная дуговая наплавка, автоматическая дуговая наплавка под флюсом, наплавка в среде углекислого газа, вибродуговая наплавка, а также плазменная и газовая наплавка.

Ручная дуговая наплавка широко применяется при индивидуальном способе проведения работ. На выбор марки применяемого при ручной наплавке электрода влияют требования, которые предъявляются к металлу поверхности в зависимости от вида изнашивания. Наплавку плоских поверхностей осуществляют в наклонном положении способом сверху вниз. Наплавку цилиндрических поверхностей выполняют по винтовой линии или продольными валиками.

Наплавку плоских поверхностей осуществляют в наклонном положении способом сверху вниз. Наплавку цилиндрических поверхностей выполняют по винтовой линии или продольными валиками.

При большом объеме восстановительных работ рекомендуется применять автоматическую наплавку под флюсом. Сущность такого способа заключается в том, что сварочная дуга горит под слоем флюса, в результате этого выделяется тепло, которое расплавляет электродную, проволоку, слой основного металла детали, а также флюс. Расплавленный металл электрода вступает во взаимодействие с основным металлом детали, в результате этого образуется слой наплавленного металла. С удалением сварочной дуги расплавленный флюс затвердевает, при этом образуется шлаковая корка, которая легко отделяется от металла. На выбор марки электродной проволоки для наплавки влияют требуемые физико-механические свойства металла.

Автоматическая наплавка по сравнению с ручной наплавкой имеет следующие преимущества: высокая производительность, возможность получения наплавленного слоя с заданными физико-механическими свойствами, отсутствие ультрафиолетового излучения, высокое качество наплавленного металла, лучшие условия труда сварщиков.

Достаточно широкое применение получила наплавка в среде углекислого газа. Сущность этого метода состоит в том, что сварочная дуга горит в среде углекислого газа, в результате этого расплавленный металл не контактирует с воздухом. Наплавка в среде углекислого газа имеет следующие преимущества перед наплавкой под флюсом: меньший нагрев детали, более высокая производительность, возможность восстановления деталей небольших размеров, возможность совмещения наплавки с термической обработкой. К недостаткам наплавки в среде с углекислым газом относится то обстоятельство, что легирование наплавленного металла ограничивается химическим составом электродной проволоки.

Кроме этого широко применяется способ вибродуговой наплавки, сущность которого заключается в том, что электродной проволоке при движении в зону дуги придаются дополнительные продольные колебания высокой частоты. Благодаря этим колебаниям повышается стабильность горения дуги. Кроме того, колебания позволяют снизить силу сварочного тока и его напряжение по сравнению с наплавкой в среде с углекислым газом. Достоинствами данного метода является возможность восстановления деталей небольшого размера, а также вибродуговая наплавка отличается малой глубиной зоны термического влияния и незначительным нагревом детали.

Достоинствами данного метода является возможность восстановления деталей небольшого размера, а также вибродуговая наплавка отличается малой глубиной зоны термического влияния и незначительным нагревом детали.

Кроме вышеперечисленных методов наплавки широко применяется метод плазменной наплавки. Сущность этого метода заключается в расплавлении присадочного металла струей плазмы и перенесении его на поверхность восстанавливаемой детали. Достоинствами такого метода наплавки являются возможность регулирования температуры нагрева металла, малая глубина зоны термического влияния, высокое качество наплавляемого металла, а также высокая производительность труда. Недостатком этого способа наплавки являются более высокие требования по электробезопасности при выполнении наплавочных работ.

При ремонте автомобилей достаточно редко применяется способ газовой наплавки металла. Этот способ применяется в основном при индивидуальном выполнении ремонтных работ из-за трудности механизации выполнения работ. Наплавка металла производится при помощи газового пламени, которое образуется при сгорании кислорода в среде ацетилена. Температура пламени в зоне ядра достигает 3100-3200 °С. Достоинством газовой наплавки по сравнению с дуговой наплавкой является возможность регулирования температуры нагрева, а также возможность проведения последующей термической обработки. К недостатку этого способа относится высокая трудоемкость процесса, высокая стоимость, а также большая зона термического влияния.

Наплавка металла производится при помощи газового пламени, которое образуется при сгорании кислорода в среде ацетилена. Температура пламени в зоне ядра достигает 3100-3200 °С. Достоинством газовой наплавки по сравнению с дуговой наплавкой является возможность регулирования температуры нагрева, а также возможность проведения последующей термической обработки. К недостатку этого способа относится высокая трудоемкость процесса, высокая стоимость, а также большая зона термического влияния.

Напыление металлов представляет собой перенос расплавленного металла на предварительно подготовленную поверхность детали при помощи потока сжатого воздуха. Расплавленный металл разделяется на мелкие частицы потоком сжатого воздуха, затем частицы ударяются о поверхность детали и соединяются с ней, в результате этого образуется слой покрытия.

В зависимости от источника нагрева напыление может быть газопламенным, электродуговым, плазменным и т. д.

При газопламенном напылении расплав напыляемых частиц осуществляется газовым пламенем, а распыление — сжатым воздухом. В роли горючего газа выступает чаще всего пропан-бутан, а также природный газ, ацетилен. В качестве напыляемого материала могут выступать порошок, проволока сплошного сечения, а также порошковая проволока. Достоинства этого метода — в небольшом окислении и в достаточной прочности и долговечности получаемого покрытия. Недостатком этого метода является малая производительность.

В роли горючего газа выступает чаще всего пропан-бутан, а также природный газ, ацетилен. В качестве напыляемого материала могут выступать порошок, проволока сплошного сечения, а также порошковая проволока. Достоинства этого метода — в небольшом окислении и в достаточной прочности и долговечности получаемого покрытия. Недостатком этого метода является малая производительность.

При электродуговом напылении распыление расплавленного металла осуществляется при помощи сжатого воздуха, а расплавление проволоки — электрической дугой. Достоинством этого способа является его простота по равнению с другими. Недостатком является низкое качество получившегося покрытия из-за интенсивного окисления, а также выгорание значительного количества материала.

Наиболее широкое применение получил метод плазменного напыления. Расплавление материала осуществляется плазмой. Достоинства плазменного напыления: высокое качество покрытия, высокая производительность, возможность регулирования параметров процесса напыления. Недостатки: невысокий КПД процесса, а также высокая электроопасность.

Недостатки: невысокий КПД процесса, а также высокая электроопасность.

Гальваническое покрытие получают при переносе металла из раствора электролита на деталь. Этот процесс проходит при пропускании через раствор электролита электрического тока. В роли катода выступает деталь, а в роли анода — металлическая пластина.

Способы восстановления деталей двигателя

Способы восстановления деталей двигателя

Для обеспечения нормальной работы двигателя необходимо периодически его ремонтировать. В современной технологии ремонта деталей двигателей применяют следующие основные способы: изменение размеров деталей, наращивание деталей сваркой, гальванопокрытиями или металлизацией, восстановление насадками, пластической деформацией и с помощью специальных клеев и замазок.

Восстановление посадок изменением размеров изношенных деталей. Данный способ ремонта состоит в том, что одну из двух сопряженных деталей двигателя механически обрабатывают под ремонтный размер, а другую устанавливают ремонтного размера.

Механическая обработка изношенных поверхностей необходима для восстановления правильной геометрической формы и начальной посадки деталей.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В качестве примера рассмотрим способ восстановления сопряженных деталей цилиндр — поршень двигателя ГАЗ-МК.

При износе цилиндра и поршня двигателя, когда зазор между ними достигнет более 0,3 мм, двигатель работает с повышенным расходом масла и бензина. В этом случае производят ремонт, т.е. растачивают и шлифуют цилиндры под ближайшие ремонтные размеры и заменяют изношенные поршни новыми — ремонтных размеров.

Зная припуск на обработку диаметра цилиндра, можно легко подобрать поршень необходимого ремонтного размера. Машиностроительные заводы выпускают запасные части (поршни, поршневые кольца, тонкостенные вкладыши и др.) ремонтных размеров для различных типов двигателей передвижных электростанций.

вается расход масла и снижается мощность. Поэтому необходимо заменить изношенный поршень поршнем ремонтного размера.

Достоинства способа восстановления деталей под ремонтный размер заключаются в простоте и относительной дешевизне ремонтного процесса, а недостатки — в снижении износоустойчивости и прочности отремонтированных деталей.

Восстановление деталей наращиванием сваркой. При ремонте деталей применяют электрическую или газовую сварку, наплавку под слоем флюса и в среде углекислого газа, а также виброконтактную наплавку. Сваркой восстанавливают более 50% деталей машин. Сварка обеспечивает прочные и надежные соединения.

В большинстве случаев при ремонте деталей применяют сварку ацети-лено-кислородным пламенем, температура которого достигает 3100- 3200 °С.

Сварочный шов при сварке таким пламенем получается качественным и хорошо поддается механической обработке, В зависимости от качества смеси ацетилена с кислородом сварочный шов может быть мягким или ломким.

Ацетилен для сварки получают в специальном генераторе, который заряжают карбидом кальция. В генератор поступает вода, от воздействия которой на карбид кальция образуется горючий газ — ацетилен и выделяется гашеная известь. Из генератора ацетилен поступает к горелке. Сжатый кислород из баллона тоже поступает к горелке. При соединении кислорода с ацетиленом у наконечника горелки возникает пламя, которое, действуя на металл присадочной проволоки, расплавляет ее, в результате чего образуется сварочный шов.

Для полного разложения 1 кг карбида необходимо затратить около 0,6 л воды. Стандартные генераторы вырабатывают 3000 л ацетилена в час под давлением 0,3 кГ/см2. Кислород, необходимый для горения ацетилена, получают с заводов в баллонах, окрашенных в голубой цвет. В баллон емкостью 40 л кислород нагнетают под давлением 150 кГ/см2, что соответствует 6000 л кислорода при атмосферном давлении. Давление кислорода, поступающего из баллона в горелку, снижается в редукторе 4 до 1-4 кГ/см2. На некоторых ремонтных предприятиях пользуются ацетиленом, который получают с заводов в баллонах, окрашенных в белый цвет. В баллоне емкостью 40 л три давлении 26 кГ/см2 помещается около 4000 л ацетилена. Давление ацетилена снижается в редукторе 4 до 0,01-1,5 кГ/см2.

На некоторых ремонтных предприятиях пользуются ацетиленом, который получают с заводов в баллонах, окрашенных в белый цвет. В баллоне емкостью 40 л три давлении 26 кГ/см2 помещается около 4000 л ацетилена. Давление ацетилена снижается в редукторе 4 до 0,01-1,5 кГ/см2.

Рис. 1. Ацетилено-кислородная установка для газовой сварки:

1 — сварочный стол, 2 — присадочная проволока, 3 — горелка, 4- редукторы, 5-кислородный баллон, 6 — генератор

Ремонт деталей электродуговой сваркой тоже широко применяют при ремонте двигателей передвижных электростанций. При электродуговой сварке металл плавится от действия теплоты электрической дуги, температура которой достигает 4000-6000° С.

Наиболее распространен предложенный Н. Г. Славяновым способ электросварки с металлическими электродами.: Для электросварки можно применять как переменный, так и постоянный ток; лучшие результаты дает сварка постоянным гоком. При сварке постоянным током теплота электрической дуги распределяется следующим образом: около 2/3 ее выделяется на положительном полюсе и 1/з — на отрицательном полюсе, поэтому массивные свариваемые детали соединяют с положительным полюсом. Детали толщиной до 2,5 мм из легированных сталей и чугуна сваривают стальными электродами, при которых нагрев нежелателен. В этом случае деталь соединяют с отрицательным полюсом, т.е. сварку ведут с обратной полярностью.

Детали толщиной до 2,5 мм из легированных сталей и чугуна сваривают стальными электродами, при которых нагрев нежелателен. В этом случае деталь соединяют с отрицательным полюсом, т.е. сварку ведут с обратной полярностью.

Широко применяют способ ремонта при помощи сварочного трансформатора переменного тока (рис. 2). Силу тока регулируют изменением величины индукционного редуктора, соединенного последовательно с вторичной обмоткой трансформатора. Первичная обмотка трансформатора включается в электросеть. Для создания устойчивой электродуги при сварка параллельно трансформатору и редуктору 1 подсоединяют осциллятор (регулятор), питающий дугу при напряжении около 3000 в током высокой частоты (порядка 200 кгц), благодаря чему обеспечивается безопасность персонала.

Рис. 2. Электрическая схема электросварочного аппарата переменного тока:

1 — индукционный редуктор, 2 — трансформатор, 3 — рубильник, 4 — осциллятор (регулятор), 5 — выключатель, 6 — рабочий стол, 7 — электрододержатель

При газовой сварке применяют присадочную проволоку, состав которой соответствует составу ремонтируемой детали. Стальные детали наплавляют высоколегированной стальной проволокой и твердыми сплавами типа сормайт № 1 и № 2, чугунные детали — чугуном и медью.

Стальные детали наплавляют высоколегированной стальной проволокой и твердыми сплавами типа сормайт № 1 и № 2, чугунные детали — чугуном и медью.

Для электросварки применяют стальные и чугунные электроды, покрытые специальной обмазкой, позволяющей получить шов высокого качества.

Выпускаются следующие марки электродов с обмазкой: УОНИ-13/45, ОЗН-300, 03H-350 и УОНЧ-13/15 для сварки мало-углеродистых сталей; ЦН-250 — для сварки всех конструкционных сталей.

Рис. 3. Схема электрометаллизационной установки:

1 — компрессор, 2 — ресивер, 3 — маслоотделитель, 4 — катушки с проволокой, 5 — металлизатор, 6 — трансформатор, 7 — металлизируемая деталь

Восстановление деталей металлизацией. Процесс металлизации заключается в расплавлении и распыливании расплавленного металла и последующем нанесении его на поверхность ремонтируемой детали специальным аппаратом-металлизато-ром. Металл распыляется на частицы размером 0,01-0,015 мм сжатым воздухом со скоростью движения его 140-330 м/сек.

Металлизацию применяют при ремонте изношенных шеек коленчатых и распределительных валов и для заделки трещин в блоках цилиндров двигателей.

Существуют различные способы металлизации, при которых используется теплота, создаваемая токами высокой частоты, электрической дугой или горящим газокислородным пламенем. Наиболее распространена электродуговая металлизация.

Устройство электродуговой стационарной металлизационной установки, схематически показано на рис. 152. Компрессор подает воздух под давлением 4,5-6 кГ/см2 в ресивер 2 емкостью 2,0-2,5 м3. Из ресивера воздух поступает в маслоотделитель, а из него по шлангу — в металлизатор. Ток напряжением 20-30 в подается в металлизатор от понижающего трансформатора. Две металлические проволоки, намотанные на катушки, автоматически протягиваются специальным механизмом через ролики и подаются в металлизатор.

Электродуговой металлизационный аппарат (рис. 4) работает следующим образом. В точке касания концов движущихся проволок проходит ток, вследствие чего возникает электрическая дуга и проволоки плавятся. Капли расплавленного металла выдуваются через сопло 5 сжатым воздухом, поступающим от компрессора, и с большой скоростью ударяются о поверхность ремонтируемой детали, где, оседая и охлаждаясь, образуют слой металлического покрытия.

Капли расплавленного металла выдуваются через сопло 5 сжатым воздухом, поступающим от компрессора, и с большой скоростью ударяются о поверхность ремонтируемой детали, где, оседая и охлаждаясь, образуют слой металлического покрытия.

Рис. 4. Схема металлизационного аппарата (металлизатора):

1- проволоки, 2 — токоподводящие провода, 3 — ролики, 4 — наконечники, 5 — сопло, 6 — поверхность обрабатываемой детали, 7 — дуга

Производительность металлизатора 12-14 кг/ч расплавленного металла. Наименьшая допустимая толщина покрытия после механической обработки должна составлять 1,0-0,6 мм в зависимости от размера детали.

Технология ремонта методом электрометаллизации заключается в подготовке детали (создании на поверхности шероховатости и удалении с нее грязи), нанесении слоя металла требуемой толщины и механической обработке этого слоя.

Восстановление деталей гальванопокрытиями. Для восстановления некоторых деталей применяется гальванический способ покрытия: хромирование, железнение и др.

Хромирование применяется для повышения поверхностной твердости и восстановления изношенных поверхностей. Сущность хромирования заключается в нанесении слоя хрома на поверхности деталей. Хромирование производится посредством электролиза. Для этого применяют ванну с электролитом, состоящим из хромовой и серной кислот. В ванне установлены электроды — анод и катод. Анодом служит металл, которым покрывается деталь, а катодом-деталь, подлежащая покрытию металлом. Хром под действием постоянного тока электричес-ким путем переносится на поверхности деталей. Перед хромированием детали обезжиривают и шлифуют, затем опускают в ванну с электролитом и укрепляют в подвешенном положении. Хромирование деталей производят на толщину нескольких микронов.

Железнением ремонтируют изношенные поверхности деталей. Железнение — это гальванический способ нанесения железа, содержащегося в растворах его хлористых или сернокислых солей. Процесс железнения протекает в 10 раз быстрее, чем процесс хромирования. Для железнения наиболее часто применяют состав из 450 г/л хлористого железа, 300 г/л поваренной соли и 3,5 г/л соляной кислоты. Плотность тока при железнении должна быть 2000 а/м2, а температура раствора 100 °С.

Для железнения наиболее часто применяют состав из 450 г/л хлористого железа, 300 г/л поваренной соли и 3,5 г/л соляной кислоты. Плотность тока при железнении должна быть 2000 а/м2, а температура раствора 100 °С.

Восстановление деталей насадками. Восстановление деталей насадками имеет преимущества перед методом обработки деталей под ремонтный размер, которые заключаются в его простоте, доступности и дешевизне. Недостатком данного способа является невозможность применения насадков или втулок для восстановления трущихся поверхностей большинства деталей двигателя.

Технологический процесс восстановления деталей насадками состоит в подготовке изношенной поверхности детали, называемой поднасадком, в изготовлении самого насадка, соединении детали и насадка в одно целое и механической обработке рабочей поверхности, восстановленной насадком. Для резьбовых насадков применяют сталь 10 и 20, а для прессуемых соединений — сталь 35 и 45. Чугун используют для насадков, работающих на трение.

Ремонт деталей методом пластической деформации. Восстановление деталей методом пластической деформации (раздачи, обжимки, правки, осадки) основано на использовании пластических свойств металла. Вследствие пластичности металла у деталей под действием давления может изменяться форма. Методом пластической деформации детали ремонтируют как в холодном, так и в горячем состоянии. Выбор режима обработки зависит от степени износа, материала и объема металла детали.

Правкой восстанавливают изогнутые коленчатые валы, раздачей-поршневые пальцы и другие пустотелые детали, осадкой ремонтируют, например, головки клапанов.

Ремонт деталей клеями и замазками. В последнее время в ремонтной практике при заделке трещин, пробоин и соединении дефектных деталей применяют клеи и замазки. Склеенные изделия имеют высокую механическую прочность и обеспечивают надежное соединение, в ряде случаев не уступающее по прочности сварке и клепке.

Широко используются универсальный клей БФ, карбиноль-ный клей, клей ВС-10Т, специальные составы с эпоксидными смолами (ЭД-5, ЭД-6 и ЭД-40) и различные замазки, например глетоглицериновая и др.

Клей БФ — спиртовой раствор синтетических смол. Металлы

Для очистки масляного картера нужно слить из него старое масло, заполнить его свежим маслом4и поставить двигатель на холостую (без нагрузки) работу в течение 10-15 мин, затем еще раз слить масло.

При сдаче двигателя для ремонта в ремонтные мастерские или на завод вместе с заказом на ремонт ремонтному предприятию представляют паспорт двигателя электростанции и акт о его техническом состоянии.

На ремонтном предприятии двигатель поступает сначала в разборочно-моечное отделение. Там его направляют на стенд для разборки. Большую часть агрегатов и узлов двигателя подвергают дополнительной мойке, после чего возвращают на рабочее место для разборки, дефектации узлов, агрегатов и деталей и последующего их ремонта.

К агрегатам и узлам двигателя, направляемым на разборку, относятся: топливная аппаратура, радиаторы и электрооборудование.

Детали, входящие в отдельные узлы и агрегаты, признанные годными для работы (например, шестерни газораспределения, шатуны с крышками и др. ), необходимо маркировать. Маркировку наносят на самих деталях или на специальных бирках, присоединяемых к ним проволокой. При этом указывают номер двигателя, с которого детали сняты. Такая маркировка делается для того, чтобы можно было повторно использовать годные детали на ремонтируемых агрегатах двигателя.

), необходимо маркировать. Маркировку наносят на самих деталях или на специальных бирках, присоединяемых к ним проволокой. При этом указывают номер двигателя, с которого детали сняты. Такая маркировка делается для того, чтобы можно было повторно использовать годные детали на ремонтируемых агрегатах двигателя.

При разборке и сборке двигателя полезно пользоваться альбомами технологических карт.

Разборка двигателя. Разборка двигателя производится для того, чтобы обеспечить доступ к отдельным деталям для их осмотра.

Двигатель разбирают в такой последовательности:

— -снимают корпус масляного фильтра, стартер, генератор, распределитель и водяную помпу, головку цилиндров, для чего отвертывают гайки, крепящие головку к блоку;

— отвертывают болты маховика и снимают маховик;

— отвернув болты нижнего картера (поддона) и сняв его, снимают масляный насос и маслопроводы;

— расшплинтовывают шатунные и коренные подшипники и отвертывают гайки болтов нижних головок шатунов;

— снимают нижние крышки шатунов и вынимают поршни из цилиндров вместе с шатунами;

— отвернув болты, крепящие картер маховика к блоку цилиндров, снимают картер;

— снимают крышку распределительных шестерен, нижние крышки коренных подшипников и вынимают коленчатый вал;

— отвернув четыре болта клапанных крышек, снимают эти крышки;

— специальным съемником снимают клапаны и клапанные пружины.

Разборку двигателя производят с соблюдением правил техники безопасности.

Мойка и дефектация узлов и деталей. Детали и узлы двигателя, поступившие в ремонт, подвергают мойке сначала специальным горячим раствором, а затем чистой горячей водой. Мойка деталей должна быть организована так, чтобы не смешивались узлы и детали разных двигателей, иначе будет трудно производить дефектацию.

Моечные машины и установки бывают различных конструкций. Для мойки небольших деталей применяют специальные передвижные ванны. Рекомендуемый состав моечного раствора: 25 г. едкого натра (каустической соды), 35 г. кальцинированной соды, 25 г. жидкого мыла и 1,5 г. жидкого стекла. Можно применять также раствор, состоящий из 2,3 г. каустической соды, 6,5 г. кальцинированной соды и 3 г. зеленого мыла.

Температура раствора и воды при мойке деталей должна быть 80-90 °С. При пользовании горячими растворами необходимо соблюдать осторожность, во избежание ожогов и попадания раствора на незащищенные части лица и рук.

Для удаления нагара с деталей рекомендуется применять раствор, состоящий из 3,5% эмульсии, 0,15% кальцинированной соды, 0,15% жидкого стекла и 96,2% воды; температура раствора должна быть 60-80 °С. Детали, очищенные от нагара, промывают в холодной, а затем в горячей воде.

Из выпускных труб двигателей нагар удаляют путем нагрева труб в термической печи до 600-700 °С в течение 2-3 ч с последующим медленным охлаждением их в печи или сухом песке. Нагар в выпускных трубах можно выжигать и с помощью газовой горелки.

После осмотра детали сортируют. После мойки и разборки определяют степень износа и состояние деталей (дефектация) с целью выявления их пригодности для дальнейшей работы. Дефектация состоит из внешнего осмотра, замера величин зазоров, проверки на специальных приспособлениях и стендах. При де-фектации применяют универсальные стенды для гидравлического испытания блоков цилиндров, головок блоков, впускных и выпускных коллекторов. Степень износа цилиндро-поршневой группы двигателя определяют по внешним признакам в процессе его работы. Если расход масла достигает 4-4,6% количества использованного топлива и его не удается снизить даже путем замены поршневых колец, в этом случае необходимо произвести расточку и шлифовку цилиндров (или замену гильз цилиндров) и заменить поршни новыми — ремонтных размеров.

Если расход масла достигает 4-4,6% количества использованного топлива и его не удается снизить даже путем замены поршневых колец, в этом случае необходимо произвести расточку и шлифовку цилиндров (или замену гильз цилиндров) и заменить поршни новыми — ремонтных размеров.

С увеличением зазоров в подшипниках коленчатых валов резко снижается давление масла. Установлено, что для дизельного двигателя Д-54 предельные зазоры в коренных и шатунных подшипниках соответственно равны 0,4 и 0,5 мм.

Величины износов, обеспечивающие эксплуатацию детали или сопряжения в течение межремонтного срока, называются, допустимым и. Наименее долговечной деталью является гильза цилиндра (цилиндр) двигателя, срок работы которой в среднем составляет 2000 ч. Поэтому в практике эксплуатации дизелей очередной их ремонт обычно приурочивают к этому сроку.

После разборки ремонтируемого двигателя составляют ведомость дефектов и карту дефектации деталей. Непригодные для использования и ремонта детали откладывают в специальный ящик.

Основные узлы двигателя (масляный насос, форсунки, радиаторы и др.) испытывают на специальных стендах и лишь при неудовлетворительных результатах испытаний дается заключение о необходимости их разборки и подетальной дефектации.

В зависимости от величины износа, вида и характера повреждений детали при дефектации сортируют на пять групп, а затем маркируют краской различного цвета: пригодные — зеленой; пригодные только при сопряжении с новыми или восстановленными до нормальных размеров деталями — желтой; подлежащие ремонту на ремонтном предприятии — белой; подлежащие восстановлению только на специализированных ремонтных предприятиях- синей; полностью непригодные — красной.

К группе пригодных относятся детали, имеющие допустимые износы. Износ деталей определяют, руководствуясь техническими условиями на контроль и сортировку.

К группе подлежащих ремонту или восстановлению относятся детали, имеющие износы и другие дефекты, которые можно устранить путем ремонта.

Ремонтируемые узлы двигателей комплектуют деталями в соответствии с ведомостью дефектов и техническими условиям]! на ремонт деталей (приведенными в альбомах технологических карт на разборку и сборку двигателей).

, — ()

Восстановление изношенных или замена дефектных сборочных единиц (узлов) и деталей

Восстановление деталей применяется при отсутствии запасных частей.

Выбор способа восстановления определяется величиной и характером износа, необходимой термообработкой, конструктивными особенностями, размерами и характером нагрузок, действующих на деталь.

Метод восстановления должен обеспечить полноценность детали в условиях эксплуатации и быть экономически целесообразным.

При выборе метода восстановления необходимо учитывать стоимость восстановления и долговечность не только восстанавливаемой детали, но и детали, с ней сопряженной, т.к. износ сопряженной детали зависит от метода восстановления ремонтируемой детали.

износ сопряженной детали зависит от метода восстановления ремонтируемой детали.

Возможны следующие способы устранения повреждений детали:

1. Повреждения целостности деталей исправляется с помощью сварки и накладок.

2. Геометрическая форма и размеры деталей восстанавливаются с помощью наплавки, металлизации, электролитического наращивания металла, методом пластических деформаций и правкой.

Сварка

Для восстановления поломанных деталей применяют электродуговую сварку постоянным и переменным током.

Для сварки постоянным током используют сварочные генераторы, а для сварки переменным током – сварочные агрегаты с однофазным однопостовым трансформатором.

При сварке толстостенных деталей применяют прямую полярность (плюс – деталь, минус – электрод), чтобы обеспечить прогрев шва, а при сварке тонкостенных – обратную полярность.

Основными требованиями при сварке являются правильная подготовка швов, выбор соответствующих электродов и соблюдение принятой технологии.

Швы под сварку должны быть разделаны рубкой зубилами, фрезерованием, строганием и зачищены шлифовкой.

Электроды и присадочные материалы, применяемые для сварки, выбирают в зависимости от марки материала, из которой изготовлена деталь. Диаметр стержня и толщина покрытия электрода должны быть соразмерны толщине свариваемого шва. Возможно применение пучка электродов по два, три и четыре электрода.

Для снятия напряжений, появившихся в результате сварки, детали подвергают термообработке полностью или в зоне сварного шва. Режим термообработки зависит от размеров и форм детали и поврежденного участка. Термообработка улучшает структуру металла, снижает напряжения и предупреждает хрупкий излом в сварных швах.

Наплавка

Наиболее доступный и распространенный метод восстановления деталей. Процесс восстановления детали складывается из наплавки, отжига и механической обработки ее на номинальный размер.

Наплавкой наращивают на изношенной поверхности достаточный слой металла, прочность которого не меньше прочности металла восстанавливаемой детали. Наплавку выполняют на цилиндрических, плоских и фасонных поверхностях. Значительная толщина наплавляемого слоя достигается многослойной наплавкой.

Недостаток наплавки – коробление деталей вследствие возникновения напряжений, обусловленных местным нагревом детали. Во избежании коробления деталь нагревают до температуры 100 – 400 ºС. Кроме того, на цилиндрической детали валики накладывают обратноступенчатой сваркой, а на плоской детали – сваркой вразброс. После наплавки проводят термообработку.

Этот метод восстановления деталей применяют для стальных, чугунных, бронзовых, свинцовых деталей, а также для баббитовых вкладышей подшипников скольжения.

Длинные и тонкие валы наплавкой не восстанавливаются.

Металлизация

Металлизацией называется процесс нанесения расплавленного металла на поверхность изделий с помощью сжатого воздуха. Металл, расплавленный в металлизаторе, распыляется сжатым воздухом на частицы размером в несколько микрометров и в таком виде наносится на поверхность восстанавливаемой детали. Напыление осуществляется послойно, в результате чего металлизацией удается получать покрытия толщиной до 10 мм.

Металл, расплавленный в металлизаторе, распыляется сжатым воздухом на частицы размером в несколько микрометров и в таком виде наносится на поверхность восстанавливаемой детали. Напыление осуществляется послойно, в результате чего металлизацией удается получать покрытия толщиной до 10 мм.

Подготовка поверхности детали при металлизации заключается в обезжиривании ее раствором каустической и кальцинированной соды и в обработке нанесением рваной резьбы (для повышения прочности сцепления напыляемого слоя с деталью).

После металлизации в напыленном слое содержится много окислов. Последующая обработка высокотвердого металлизированного слоя ведется резцами с твердосплавными пластинами.

Методы электролитического восстановления деталей

К электролитическим методами покрытия деталей относятся осаждение сплавов, хромирование, железирование, никелирование, меднение, цинкование и т.д. Чаще при восстановлении деталей в ремонтной практике находят применение хромирование и железнение. Максимальная толщина покрытия при хромировании может достигать 0,2 – 0,3 мм, а при железнении – 2 – 3 мм.

Максимальная толщина покрытия при хромировании может достигать 0,2 – 0,3 мм, а при железнении – 2 – 3 мм.

Хромирование повышает износостойкость детали благодаря твердости и износоустойчивости хрома. Хромированные поверхности обладают высокими антикоррозионными свойствами.

Недостатки хромирования: низкая скорость осаждения (24 – 50 мкм/ч) и плохая смачиваемость хрома маслами. Поэтому хромирование используется только при небольшом степени износа.

Железнение дает возможность получать толстые (до 3 мм) покрытия. Железнение применяется как самостоятельный метод восстановления детали, а также при создании подслоя для хромирования.

Детали перед железнением шлифуют или полируют. Цементованные или закаленные детали перед механической обработкой подвергают отжигу.

Метод пластических деформаций

Восстановление деталей при помощи пластических деформаций основано на способности детали изменять свою геометрическую форму без разрушения под действием внешних сил. Возможны следующие методы восстановления деталей: правка, осадка, раздача, обжим, накатывание и др.

Возможны следующие методы восстановления деталей: правка, осадка, раздача, обжим, накатывание и др.

Правку применяют для устранения изгиба, коробления, скручивания.

Этим методом восстанавливают валы, рычаги, кронштейны, шатуны.

Правку можно осуществлять с нагревом и без него. Нагрев уменьшает остаточные напряжения в металле, но одновременно может вызвать коробление детали и изменение структуры металла.

Для правки валов и других элементов конструкции используют винтовые скобы, домкраты, рычажные захваты и другие приспособления.

Рисунок – Пресс для правки валов

1, 6 – подвижные винты; 2, 4 – призмы; 5 — рама

При правке выпучин и вмятин в корпусах аппаратов и емкостей выправляемый участок нагревают. При этом соседние участки для увеличения жесткости могут быть усилены приваркой швеллеров. Выпучины правят ударами кувалды по медной подкладке в направлении от периферии выпучины к центру. Нагрев стенок из легированных сталей не допускается, т.к. он может привести к изменению структуры металла. При невозможности правки устанавливают заплату.