Содержание

Переработка нефти – способы и продукты в таблице (химия, 10 класс)

4.7

Средняя оценка: 4.7

Всего получено оценок: 345.

4.7

Средняя оценка: 4.7

Всего получено оценок: 345.

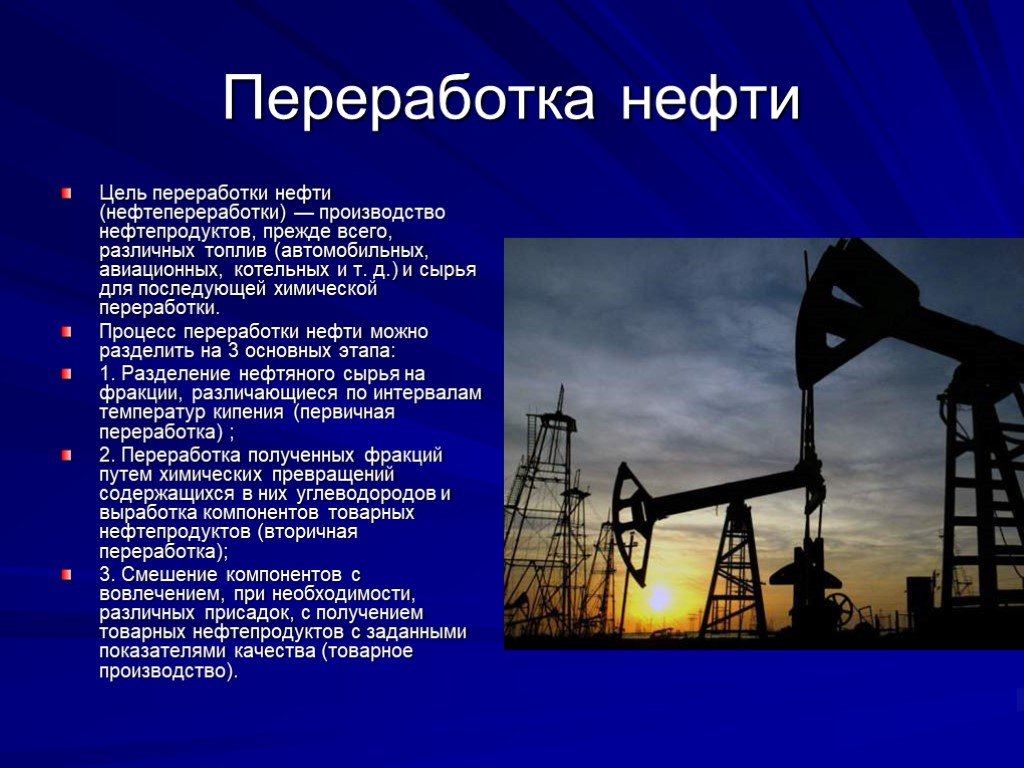

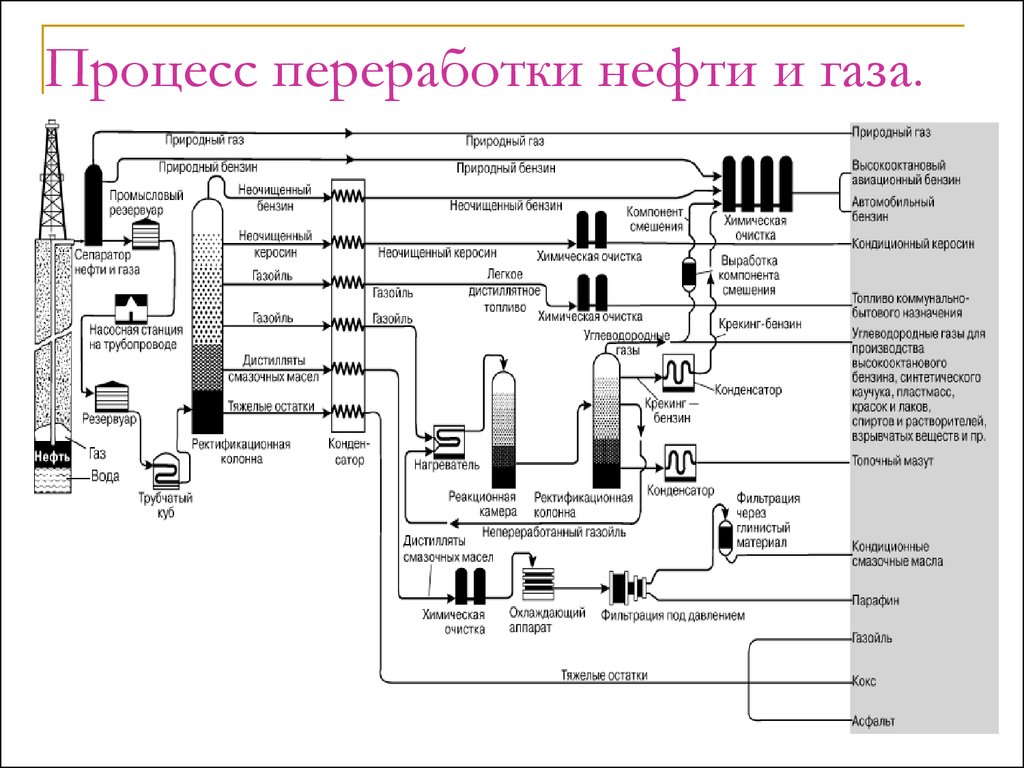

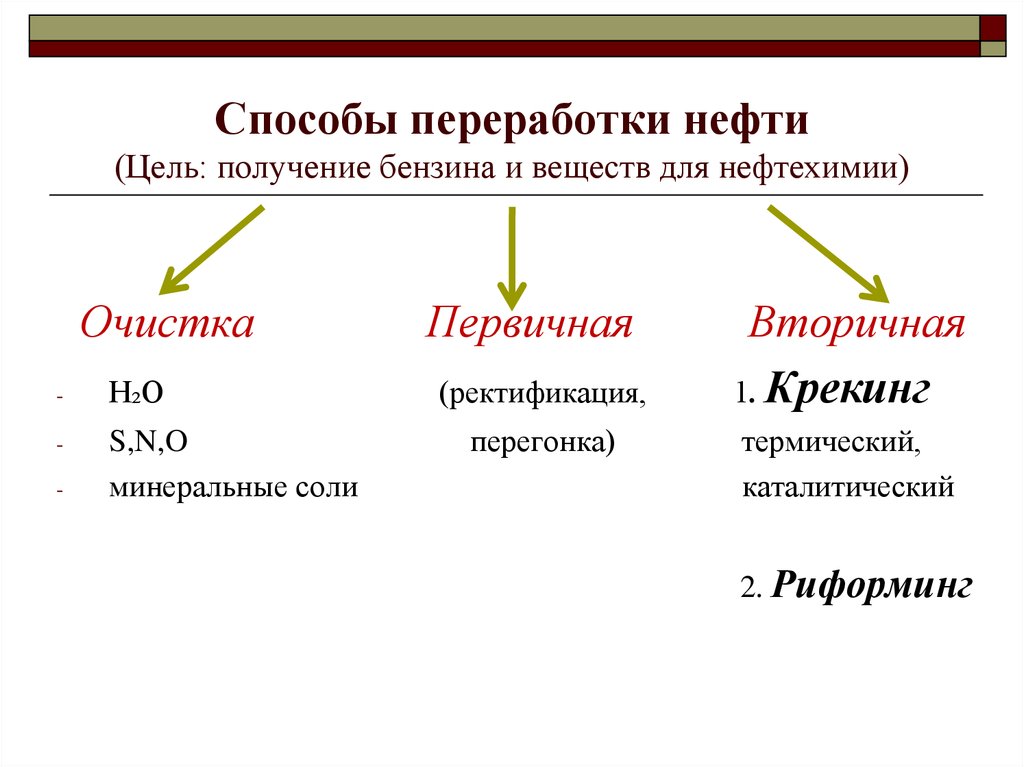

Из недр земли добывается сырая нефть, являющаяся сырьём нефтепродуктов. Для получения необходимых нефтепродуктов осуществляется переработка нефти. О том, как происходит этот процесс и какие продукты получаются из нефти, говорим в этой статье.

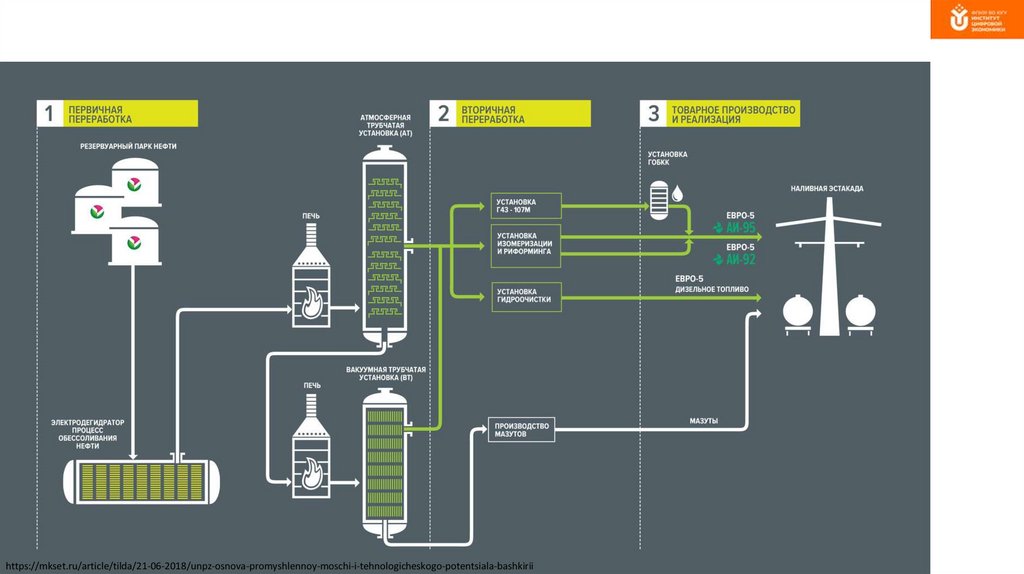

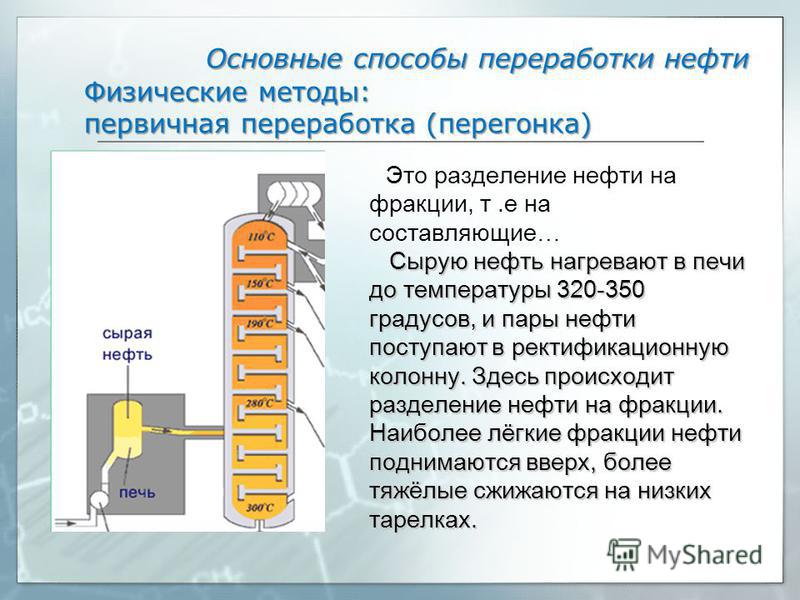

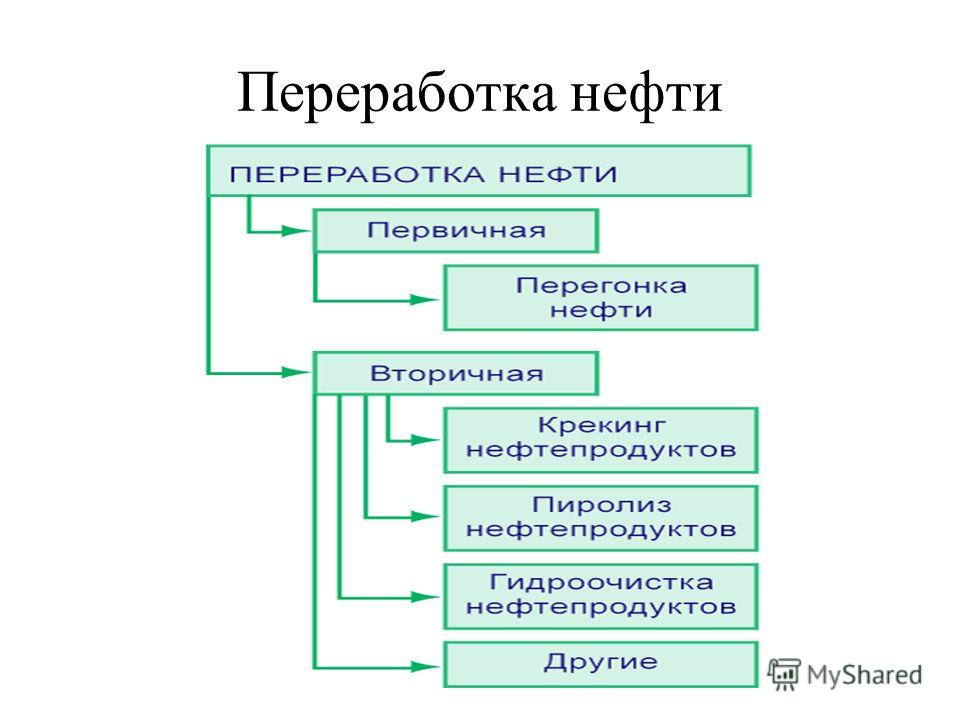

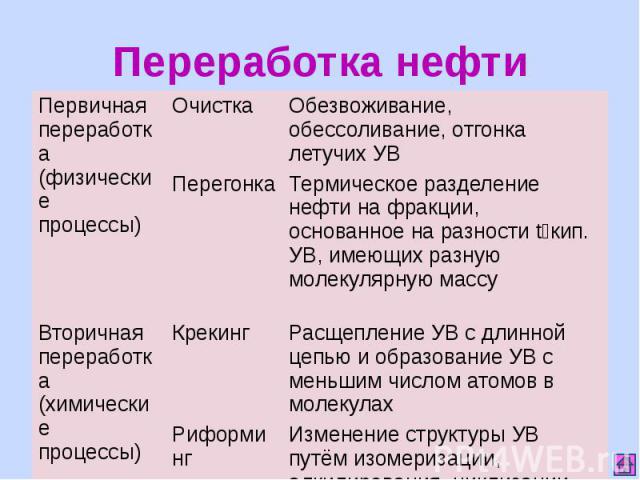

Первичная переработка

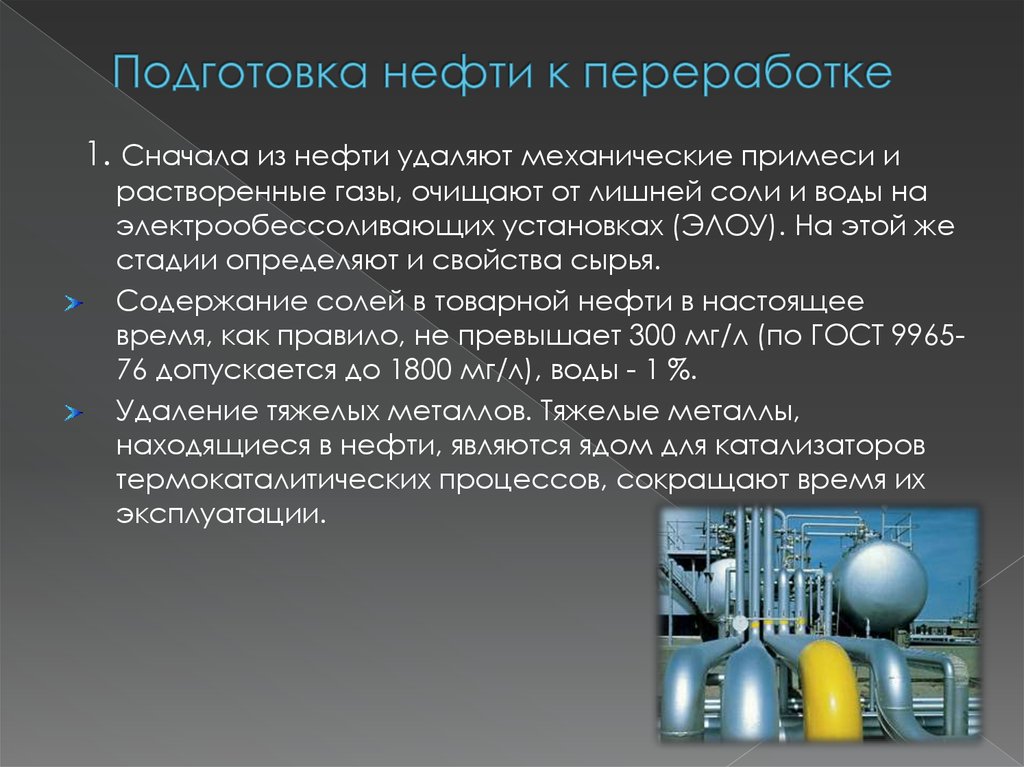

Добытую нефть подготавливают к первичной переработке, удаляя естественные примеси – соли, песок, глину, воду, грунт, растворённый в нефти попутный газ. Первичная переработка проходит в три этапа:

- подготовка;

- атмосферная перегонка;

- вакуумная дистилляция.

Рис. 1. Нефтяные вышки.

Подготовка начинается с поступления сырой нефти на нефтеперерабатывающий завод. Нефть отстаивают и центрифугируют, чтобы отделить крупные частицы и выделить воду. Нефть легче воды и в процессе отстаивания поднимается наверх.

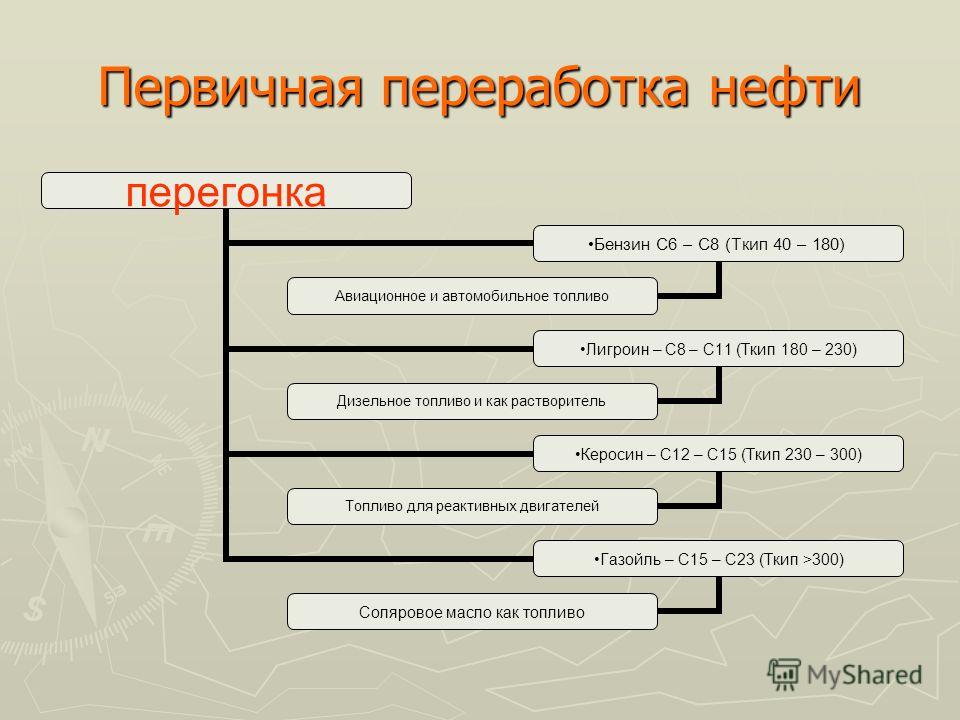

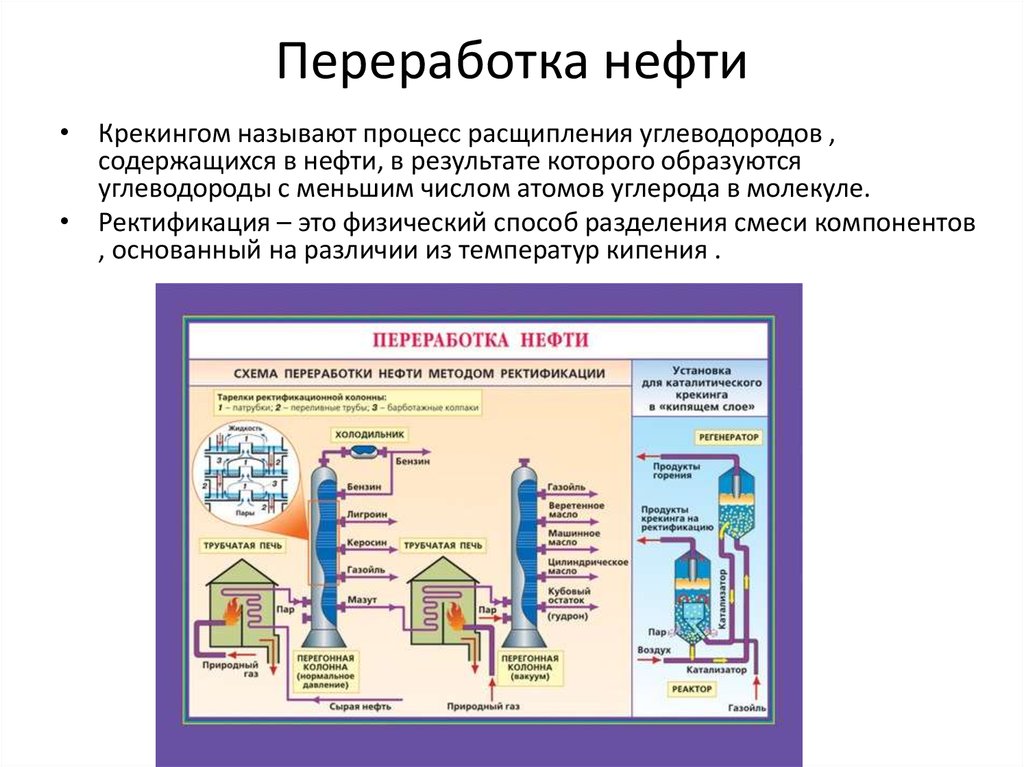

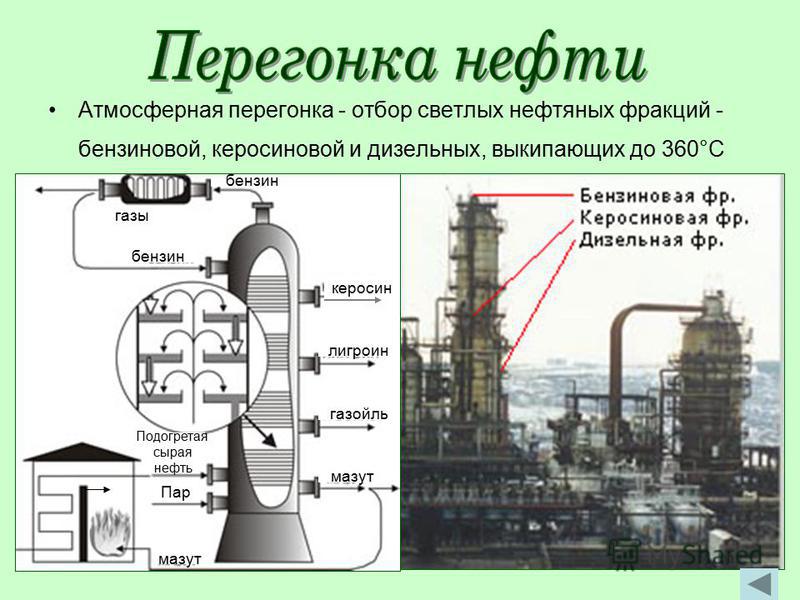

Затем методом атмосферной перегонки нефть разделяют на пять фракций:

- газовую;

- бензиновую;

- керосиновую;

- дизельную;

- мазут.

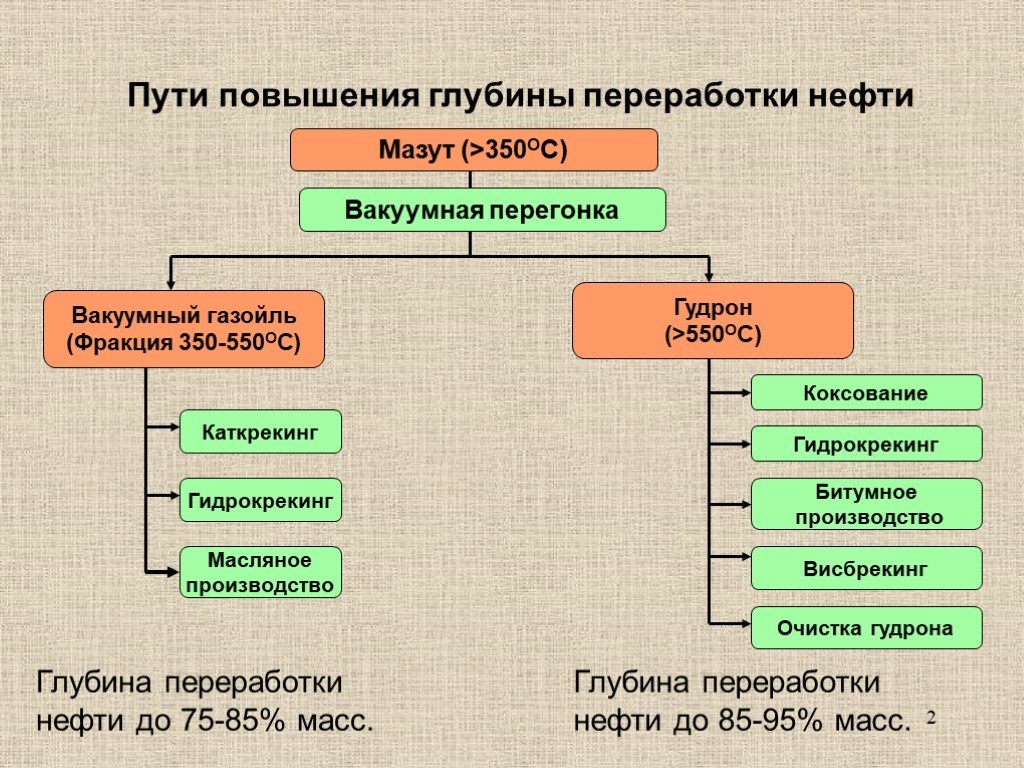

Атмосферная перегонка осуществляется при атмосферном давлении в ректификационных колоннах. Остатком атмосферной перегонки является мазут, который подвергается вакуумной дистилляции. Из мазута также выделяют несколько фракций. Тяжёлым остатком переработки является гудрон.

Рис. 2. Ректификационные колонны.

Отрасль экономики, занимающаяся добычей, транспортировкой, переработкой, складированием, продажей нефти и нефтепродуктов, называется нефтяной промышленностью.

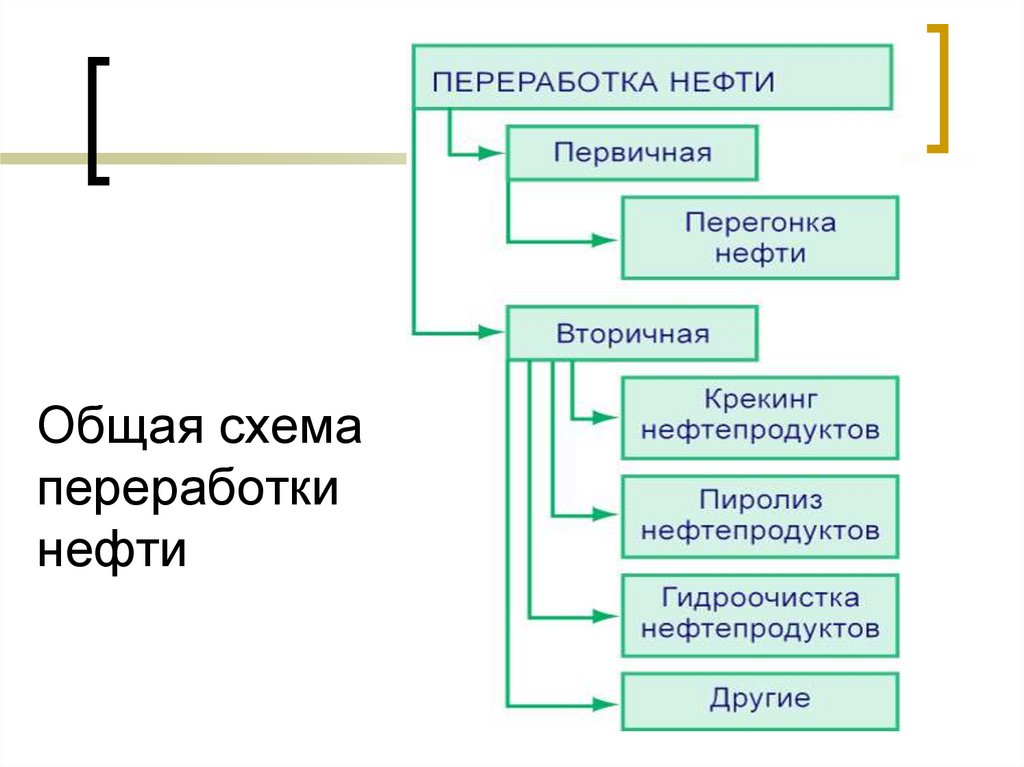

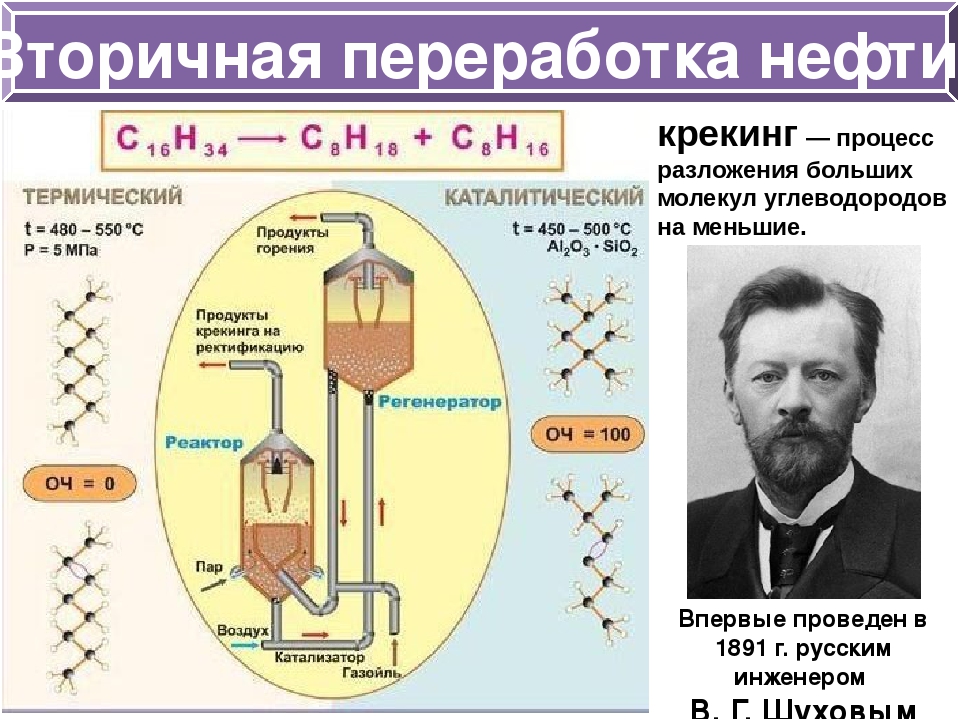

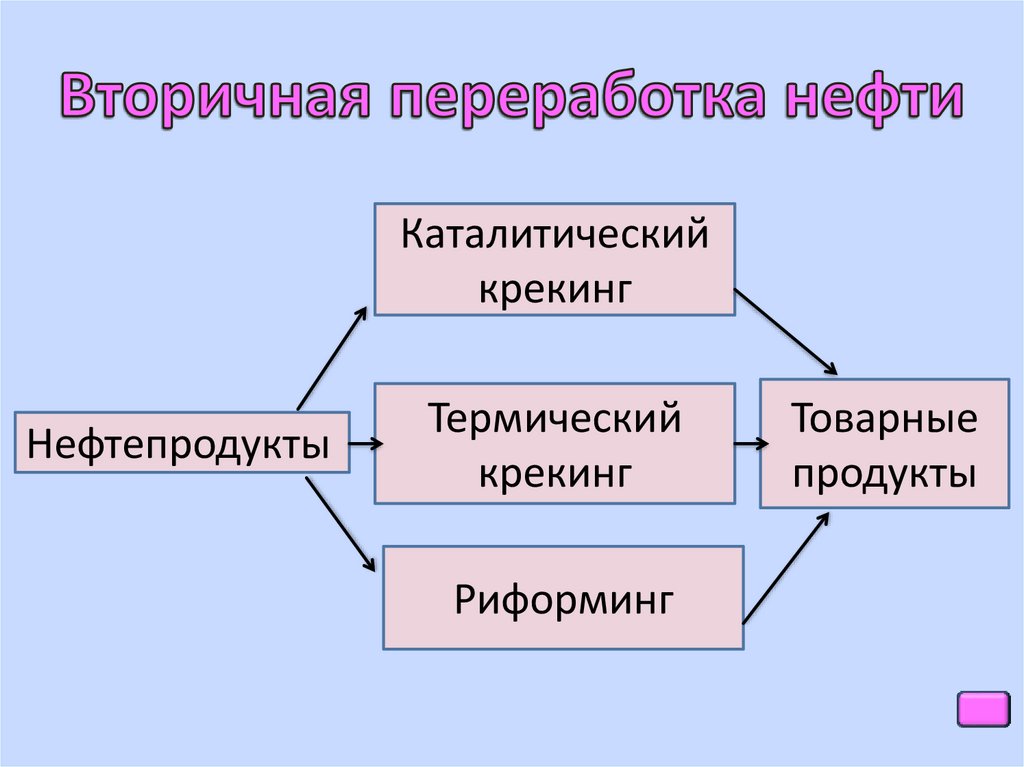

Вторичная переработка

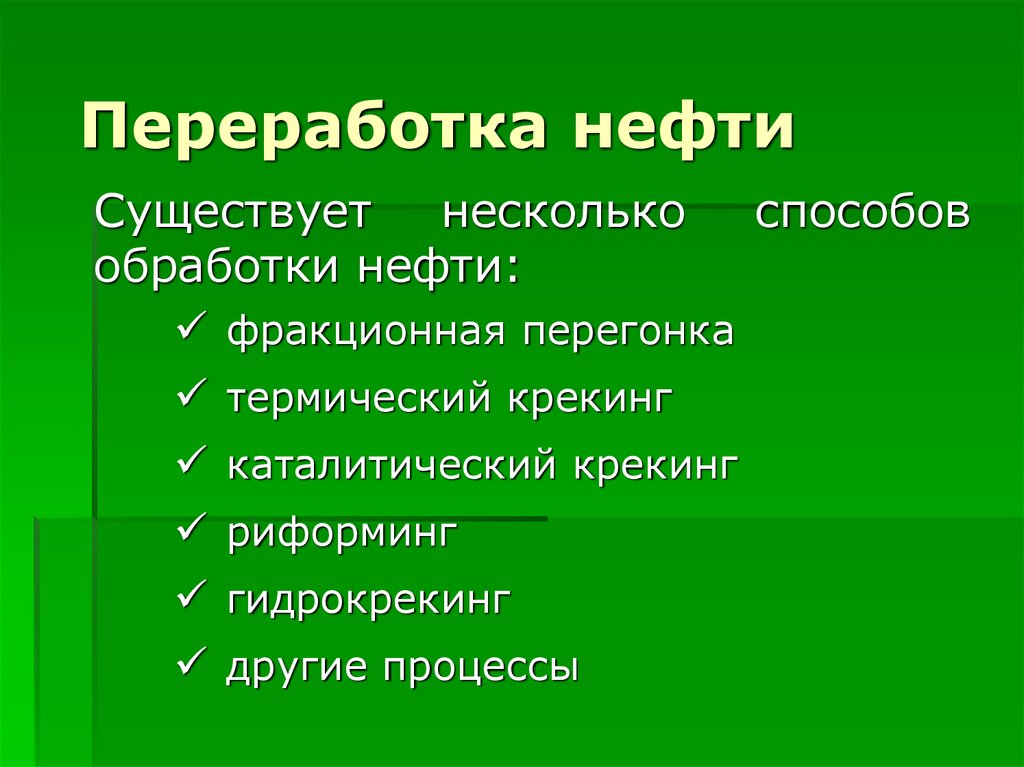

Выделенные фракции подвергаются вторичным способам переработки нефти. Это необходимо для увеличения количества производимого топлива и получения более удобных для окисления веществ. Возможные процессы кратко описаны в таблице.

Метод | Суть процесса | Получаемые продукты |

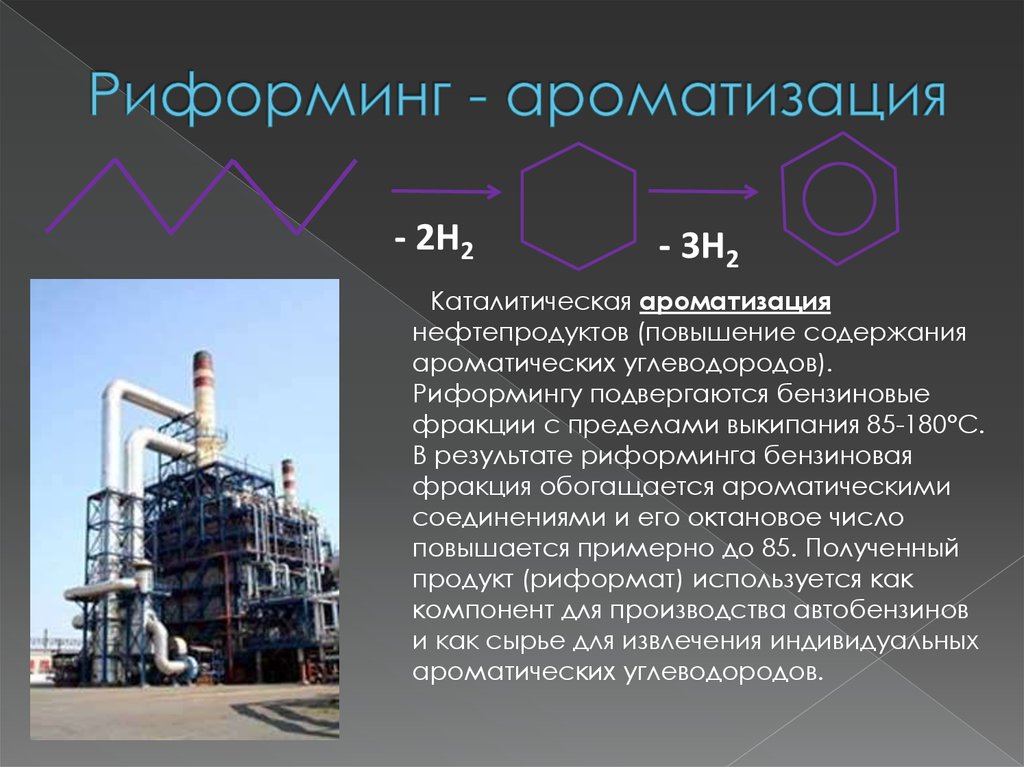

Риформинг | Процесс повышения содержания аренов в бензиновых фракциях | Риформат, используемый для производства автомобильного бензина и выделения бензола, толуола, ксилол |

Гидроочистка | Снижение содержания кислородсодержащих, сернистых соединений, смол и насыщение непредельных углеводородов. Происходит при нагревании под воздействием водорода и высокого давления. Подвергаются бензиновые, керосиновые, дизельные фракции | Очищенные виды топлива – бензин, керосин, дизель, а также масла |

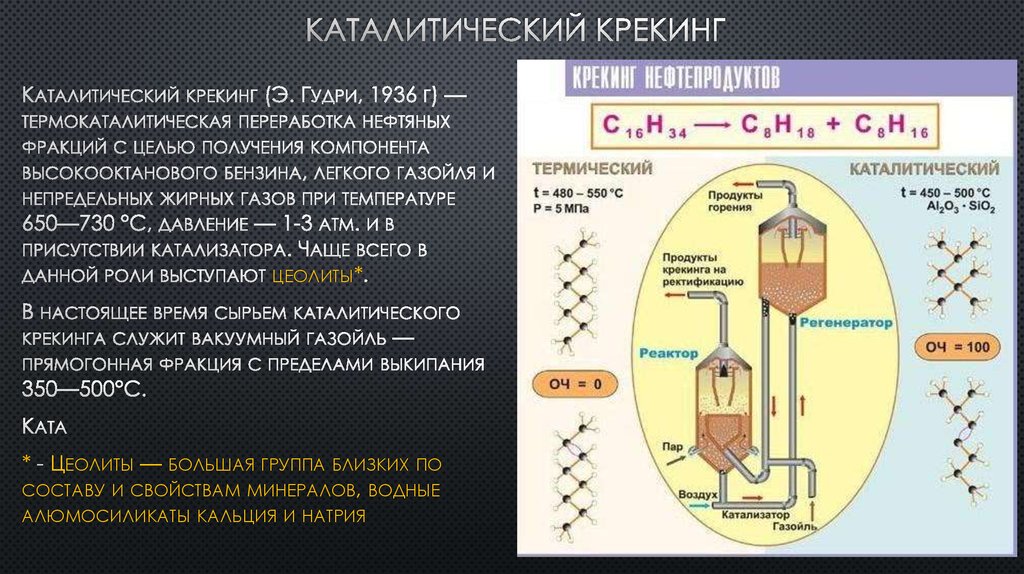

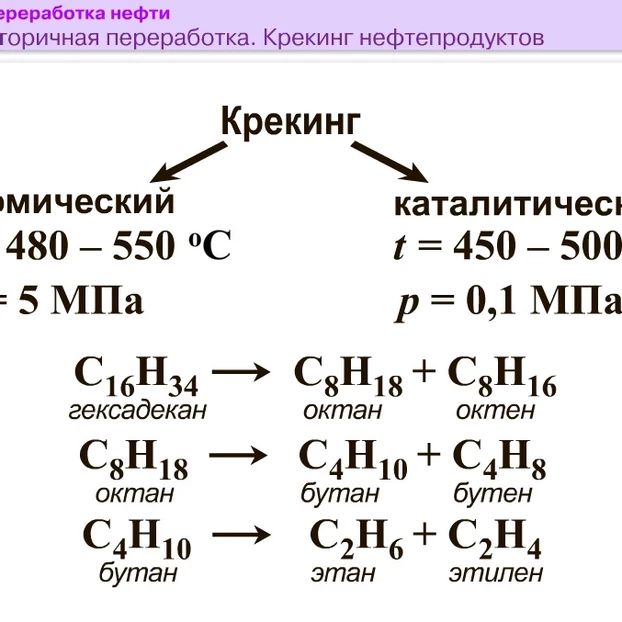

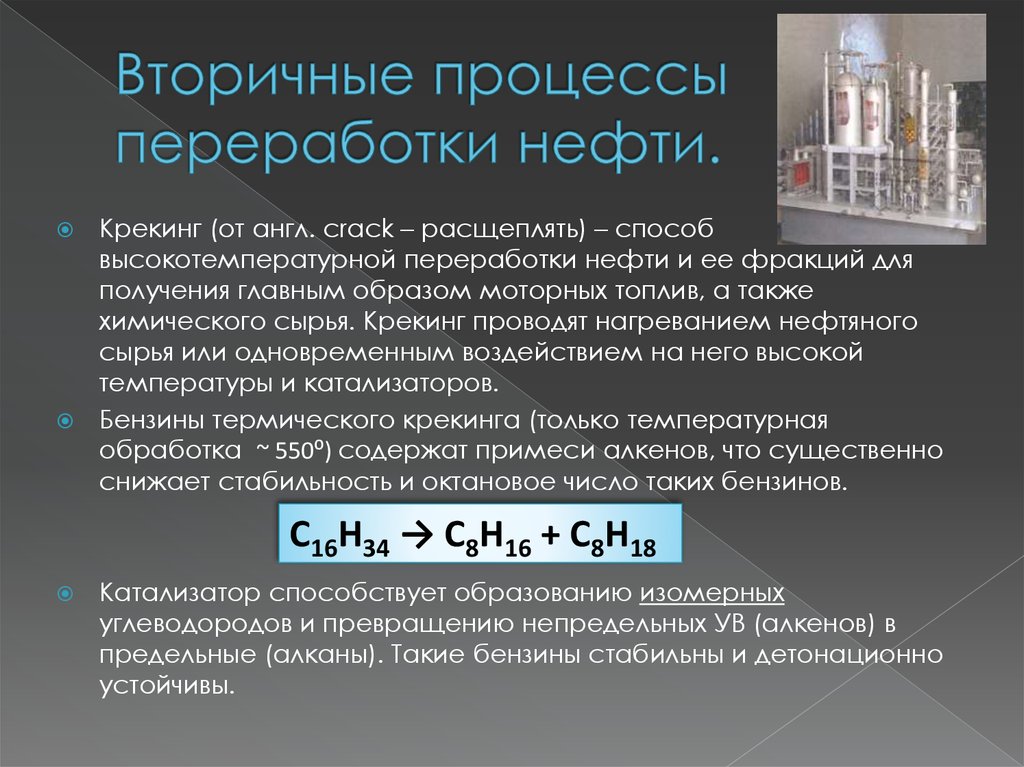

Каталитический крекинг | Расщепление молекул углеводородов действием высоких температур в присутствии катализатора | Компоненты автомобильного бензина – пентан-гексановая фракция, нафта крекинга |

Гидрокрекинг | Расщепление молекул углеводородов в избытке водорода. Подвергаются фракция мазута – газойль | Дизель, компоненты автомобильного бензина |

Коксование | Нагревание (прокаливание) без доступа кислорода | Нефтяной кокс – твёрдый нефтепродукт |

Изомеризация | Изменение структуры углеводородов (бутана, пентана, гексана) под давлением при высокой температуре | Углеводородные изомеры |

Алкилирование | Присоединение к углеводородам алкилов в присутствии катализатора (плавиковой кислоты). | Компоненты бензина |

Из нефти получают топливо, а также органические соединения, используемые для производства пластмасс, искусственных волокон, каучука, парафина.

Рис. 3. Применение нефти.

Что мы узнали?

Из урока химии 10 класса узнали, как перерабатывается и используется нефть. Сырая нефть подвергается первичной и вторичной переработке. При первичной переработке удаляются твёрдые примеси и вода. После этого нефть разделяют на фракции. Каждая фракция проходит вторичную переработку одним из нефтеперерабатывающих методов. В результате получают бензин, дизель, керосин, масла, а также отдельные органические соединения.

Тест по теме

Доска почёта

Чтобы попасть сюда — пройдите тест.

Алекс Некрасов

5/5

Оценка доклада

4. 7

7

Средняя оценка: 4.7

Всего получено оценок: 345.

А какая ваша оценка?

Вторичная переработка нефти — PetroDigest.ru / Нефтегазовый портал

Вторичные процессы переработки нефти представляют собой химические преобразования молекул углеводородов, входящих в состав некоторых фракций, с целью получения нефтепродуктов с определенными характеристиками, а также сырья для нефтехимического производства.

По своему назначению все вторичные процессы классифицируются на следующие группы:

Углубляющие процессы

Углубляющие процессы в основном сводятся к расщеплению относительно длинных молекул углеводородов тяжелых фракций перегонки и остатков на более короткие молекулы, которые служат ценным компонентами, в частности моторных топлив. К таким процессам относят:

К таким процессам относят:

- Каталитический крекинг

- Термический крекинг*

- Гидрокрекинг

- Висбрекинг

- Коксование

Облагораживающие процессы

Облагораживающие процессы позволяют с помощью химических превращений увеличить содержание ценных соединений в той или иной фракции, и/или уменьшить концентрацию ненужных компонентов. Сюда включают:

- Каталитический риформинг

- Изомеризация

- Гидроочистка

Прочие вторичные процессы

Прочие вторичные процессы – остальные процессы нефтепереработки связанные с химическими превращениями соединений, входящих в состав той или иной фракции:

- Производство масел

- Поизводство МТБЭ

- Алкилирование

- и др.

Вторичные процссы переработки нетфи также классифицируют по использованию в их технологической схеме катализаторов:

- Каталитические процессы: каталитический крекинг, гидрокрекинг, каталитический риформинг, гидрогенизационные процессы и др.

- Термические процессы: термический крекинг*, коксование, пиролиз, процесс получения технического углерода (сажи).

*Стоит отметить, что в последнее время, в связи с появлением более прогрессивных каталитических процессов, термический крекинг утратил свое промышленное значение и применяется в основном при термоподготовке дистиллятных видов сырья для установок коксования и производства термогазойля.

Ниже приведена таблица с кратким описанием основных процесов вторичной переработки нефти:

| Процесс | Основное сырье | Условия | Продукт |

|---|---|---|---|

| Термический крекинг |

|

|

|

| Каталитический крекинг |

|

|

|

| Гидрокрекинг |

|

|

|

| Алкилирование |

|

|

|

| Каталитический риформинг |

|

|

|

| Висбрекинг | Тяжелый остаток вакуумной перегонки |

|

|

| Изомеризация бутана | н-Бутан (или смесь н-Бутана и изобутана) |

|

|

| Изомеризация С5/С6 |

|

|

|

ПЕРЕРАБОТКА СЫРОЙ НЕФТИ

Переработка сырой нефти

Переработка сырой нефти

адаптировано к HTML из Австралии

Институт нефти с разрешением

Нефтяные углеводороды

структуры

Процесс рафинирования

Риформинг

Крекинг

Алкилирование

Изомеризация

Полимеризация

Гидроочистка и

серные заводы

Качество воздуха

Качество воды

Качество земли

См. также Топливо…

также Топливо…

См. также Морское бурение…

См. также Разливы нефти…

См. также Морская разведка нефти…

См. также Месторождения нефти…

Морская разведка Морское бурение Нефть

Разливы

Нефть является

сложная смесь органических жидкостей, называемых сырой нефтью и природным газом, которая

происходит естественным образом в земле и образовался миллионы лет назад. Нефть

нефть варьируется от месторождения к месторождению по цвету и составу, от

Жидкость от бледно-желтого цвета с низкой вязкостью до консистенции густой черной «патоки».

Сырая нефть и природный газ добываются из-под земли, на суше или под землей.

океаны, забивая нефтяную скважину, а затем транспортируя по трубопроводу

и/или отправлять на нефтеперерабатывающие заводы, где их компоненты перерабатываются в

рафинированные продукты. Сырая нефть и природный газ малопригодны в чистом виде.

состояние; их ценность заключается в том, что из них создается: горючее, смазочное

масла, воски, асфальт, нефтехимические продукты и природный газ трубопроводного качества.

Нефтеперерабатывающий завод – это организованная и скоординированная организация

производственные процессы, предназначенные для получения физических и химических изменений

в сырой нефти, чтобы превратить ее в повседневные продукты, такие как бензин, дизельное топливо,

смазочные масла, мазут и битум.

Поскольку сырая нефть поступает из скважины, она содержит смесь углеводородов.

соединений и относительно небольших количеств других материалов, таких как

кислород, азот, сера, соль и вода. На НПЗ большинство из них

неуглеводородные вещества удаляются, а масло расщепляется на

различные его компоненты, и смешанные в полезные продукты.

Природный газ из скважины, хотя в основном метан, содержит

количества других углеводородов — этана, пропана, бутана, пентана и

также углекислый газ и вода. Эти компоненты отделены от

Эти компоненты отделены от

метан на газофракционирующей установке.

Нефтяной углеводород

конструкции

Нефть состоит из трех основных групп углеводородов:

1. Парафины

Они состоят из прямых или разветвленных углеродных колец, насыщенных водородом.

атомов, простейшим из которых является метан (CH 4), основной ингредиент

натуральный газ. Другие в этой группе включают этан ( C 2 H 6 ) и пропан (

С 3 Н 8).

С очень небольшим количеством атомов углерода (от C 1 до C 4) имеют малую плотность и

газов при нормальном атмосферном давлении. Химически парафины очень

стабильные соединения.

2. Нафтены

Нафтены состоят из углеродных колец, иногда с боковыми цепями, насыщенными

с атомами водорода. Нафтены химически стабильны, встречаются

естественно в сырой нефти и имеют свойства, подобные парафинам.

3. Ароматические соединения

Ароматические углеводороды – это соединения, содержащие кольцо из шести атомов углерода.

атомы с чередующимися двойными и одинарными связями и шестью присоединенными атомами водорода

атомы. Этот тип структуры известен как бензольное кольцо. Они происходят

естественно в сырой нефти, а также может быть создан в процессе переработки.

Чем больше атомов углерода в молекуле углеводорода, тем она «тяжелее» (тем

тем выше его молекулярная масса) и тем выше его температура кипения.

Небольшие количества сырой нефти могут состоять из соединений, содержащих

кислород, азот, сера и металлы. Содержание серы колеблется от следов

до более чем 5 процентов. Если сырая нефть содержит значительное количество

сера называется кислой сырой; если он содержит мало или совсем не содержит серы

называется сладкой нефтью.

Процесс аффинажа

Каждый нефтеперерабатывающий завод начинается с разделения сырой нефти на различные

фракции перегонкой.

Фракции подвергаются дальнейшей обработке для превращения их в смеси более

полезные товарные продукты различными методами, такими как крекинг, риформинг,

алкилирование, полимеризация и изомеризация. Эти смеси новых

соединения затем разделяют с использованием таких методов, как фракционирование и

экстракция растворителем. Загрязнения удаляются различными методами, например,

обезвоживание, обессоление, удаление серы и гидроочистка.

Процессы нефтепереработки были разработаны в ответ на меняющиеся требования рынка

для определенных продуктов. С появлением двигателя внутреннего сгорания

основной задачей нефтеперерабатывающих заводов стало производство бензина.

количества бензина, полученного только путем перегонки, было недостаточно для

удовлетворить потребительский спрос. Нефтеперерабатывающие заводы начали искать способы производить больше

и более качественный бензин. Были разработаны два типа процессов:

- расщепление крупных тяжелых молекул углеводородов

- изменение формы или восстановление молекул углеводородов.

Дистилляция (фракционирование)

Поскольку сырая нефть представляет собой смесь углеводородов с различными

температуры кипения, его можно разделить перегонкой на группы

углеводороды, которые кипят между двумя указанными точками кипения. Два типа

перегонку проводят: атмосферную и вакуумную.

Атмосферная перегонка в дистилляционной колонне при температуре

атмосферное давление. Сырую нефть нагревают до 350 — 400 o C и

пар и жидкость направляются в дистилляционную колонну. жидкость

падает на дно, а пар поднимается вверх, проходя через ряд

перфорированные тарелки (решетчатые тарелки). Более тяжелые углеводороды конденсируются быстрее.

и оседают на нижних тарелках, а более легкие углеводороды остаются в виде пара

дольше и уплотняйте на более высоких лотках.

Жидкие фракции вытягиваются из тарелок и удаляются. Таким образом,

легкие газы, метан, этан, пропан и бутан выходят из верхней части

колонны, на верхних тарелках образуется бензин, на верхних тарелках керосин и газойли.

посередине и мазут внизу. Остаток вытянутого дна может быть

сжигаются в качестве топлива, перерабатываются в смазочные масла, воски и битум или используются

в качестве сырья для крекинг-установок.

Для извлечения дополнительных тяжелых дистиллятов из этого остатка его можно перекачивать по трубопроводу.

во вторую ректификационную колонну, где процесс повторяется при

вакуум, называемый вакуумной перегонкой. Это позволяет тяжелым углеводородам с

температуры кипения 450 o C и выше для разделения без них

частичное расщепление на нежелательные продукты, такие как кокс и газ.

Тяжелые дистилляты, извлеченные вакуумной перегонкой, могут быть преобразованы

в смазочные масла различными способами. Наиболее распространенный из них

называется экстракцией растворителем. В одном из вариантов этого процесса тяжелый

дистиллят промывают жидкостью, которая в нем не растворяется, но

растворяет (и таким образом извлекает) из него несмазочные компоненты масла.

В другом варианте используется жидкость, которая в ней не растворяется, но

вызывает осаждение несмазочных компонентов масла (в виде экстракта)

от него. Существуют и другие процессы, которые удаляют примеси путем адсорбции на

высокопористое твердое вещество или которые удаляют любые парафины, которые могут присутствовать при

заставляя их кристаллизоваться и выпадать в осадок.

Реформирование

Риформинг — это процесс, в котором используются тепло, давление и катализатор (обычно

содержащих платину), чтобы вызвать химические реакции, улучшающие

нафты в высокооктановый бензин и нефтехимическое сырье. Нафты

представляют собой смеси углеводородов, содержащие много парафинов и нафтенов. В

Австралия, это сырье нафты поступает от перегонки сырой нефти.

или процессы каталитического крекинга, но за рубежом это происходит и от термического

процессы крекинга и гидрокрекинга. Реформирование превращает часть

Реформирование превращает часть

эти соединения в изопарафины и ароматические соединения, которые используются для смешивания

бензин с более высоким октановым числом.

- парафины превращаются в изопарафины

- парафины превращаются в нафтены

- нафтены превращаются в ароматические углеводороды

например:

| катализатор | ||||||

|---|---|---|---|---|---|---|

| гептан | -> | толуол | + | водород | ||

| С 7 Н 16 | -> | С 7 Н 8 | + | 4H 2 |

| катализатор | ||||||

|---|---|---|---|---|---|---|

| циклогексан | -> | бензол | + | водород | ||

| С 6 Н 12 | -> | С 6 Н 6 | + | 3Н 2 |

Каталитический крекинг

Процессы крекинга расщепляют более тяжелые молекулы углеводородов (высококипящие

точечные масла) в более легкие продукты, такие как бензин и дизельное топливо. Эти

Эти

процессы включают каталитический крекинг, термический крекинг и гидрокрекинг.

например

Типичная реакция:

| катализатор | ||||||

|---|---|---|---|---|---|---|

| С 16 Н 34 | -> | С 8 Н 18 | + | С 8 Н 16 |

Каталитический крекинг применяется для конвертации тяжелых углеводородных фракций

полученный вакуумной перегонкой в смесь более полезных продуктов

таких как бензин и дизельное топливо. В этом процессе сырье

подвергается химическому разложению при контролируемом нагревании (450 — 500 o C)

и давлением, в присутствии катализатора — вещества, способствующего

реакция сама по себе не подвергается химическим изменениям. Мелкие гранулы из

Мелкие гранулы из

кремнезем-глинозем или кремнезем-магнезия оказались наиболее эффективными

катализаторы.

Реакция крекинга дает бензин, сжиженный нефтяной газ, ненасыщенные олефиновые соединения,

газойли крекинга, жидкий остаток, называемый рецикловым маслом, легкие газы и

твердый коксовый остаток. Циклическое масло перерабатывается, чтобы вызвать дальнейшее разрушение и

кокс, образующий слой на катализаторе, удаляют сжиганием.

другие продукты проходят через ректификатор для разделения и

отдельно обработаны.

Жидкий каталитический крекинг использует катализатор в виде очень

порошок, который течет как жидкость при взбалтывании паром, воздухом или паром.

Сырье, поступающее в процесс, сразу же встречается с потоком очень горячего

катализатор и испаряется. Образующиеся пары поддерживают псевдоожижение катализатора.

по мере прохождения в реактор, где происходит крекинг и где

псевдоожижается углеводородным паром. Затем катализатор переходит в

Затем катализатор переходит в

секция отпарки пара, где находится большая часть летучих углеводородов

удаленный. Затем он проходит в сосуд регенератора, где он псевдоожижается с помощью

смесь воздуха и продуктов сгорания, образующихся при

кокс на катализаторе выгорает. Затем катализатор поступает обратно в

реактор. Таким образом, катализатор подвергается непрерывной циркуляции между

реакторная, стрипперная и регенераторная секции.

Катализатор обычно представляет собой смесь оксида алюминия и кремнезема.

Совсем недавно внедрение синтетических цеолитных катализаторов позволило

гораздо более короткое время реакции и улучшенные выходы и октановые числа

крекинг-бензины

Термический крекинг использует тепло для разрушения остатка из вакуума

дистилляция. Более легкие элементы, полученные в результате этого процесса, могут быть изготовлены

на дистиллятное топливо и бензин. Крекинг-газы превращаются в бензин

смешивание компонентов путем алкилирования или полимеризации. Нафта модернизирована

Нафта модернизирована

к высококачественному бензину путем риформинга. Газойль можно использовать как дизельное топливо или

может быть преобразован в бензин с помощью гидрокрекинга. Тяжелый остаток – это

превращается в остаточное масло или кокс, который используется в производстве

электроды, графит и карбиды.

Этот процесс является самой старой технологией и не используется в Австралии.

Гидрокрекинг позволяет увеличить выход компонентов бензина, а также

используется для производства легких дистиллятов. Он не производит остатков, только

легкие масла. Гидрокрекинг – каталитический крекинг в присутствии

водород. Дополнительный водород насыщает или гидрирует химическое вещество.

связи крекинг-углеводородов и создает изомеры с желаемым

характеристики. Гидрокрекинг также является процессом очистки, т.к.

водород соединяется с загрязнителями, такими как сера и азот, что позволяет

их удалить.

Сырье газойля смешивают с водородом, нагревают и направляют в корпус реактора.

с неподвижным слоем катализатора, где происходят крекинг и гидрирование.

Продукты отправляются на фракционирование для разделения. Водород

переработанный. Остаток этой реакции снова смешивают с водородом,

повторно нагревают и направляют во второй реактор для дальнейшего крекинга при более высоких

температуры и давления.

Помимо крекинг-нафты для производства бензина, гидрокрекинг дает

легкие газы, полезные для нефтеперерабатывающего топлива или алкилирования, а также компоненты

для высококачественного мазута, смазочных масел и нефтехимического сырья.

Вслед за процессами взлома необходимо построить или переставить

некоторые из более легких молекул углеводородов превращаются в высококачественный бензин или реактивный

компонентов топливной смеси или в нефтехимии. Первое может быть

достигается несколькими химическими процессами, такими как алкилирование и изомеризация.

Алкилирование

Олефины, такие как пропилен и бутилен, получают каталитическим и

термическое растрескивание. Алкилирование относится к химическому связыванию этих легких

молекулы с изобутаном с образованием более крупных молекул с разветвленной цепью

(изопарафины), из которых получают высокооктановый бензин.

Олефины и изобутан смешивают с кислотным катализатором и охлаждают. Они

реагируют с образованием алкилата, а также некоторого количества нормального бутана, изобутана и пропана.

Полученную жидкость нейтрализуют и разделяют в ряду

дистилляционные колонны. Изобутан перерабатывается в качестве сырья, а также бутана и пропана.

продается как сжиженный нефтяной газ (LPG).

например:

| катализатор | ||||||

|---|---|---|---|---|---|---|

| изобутан | + | бутилен | -> | изооктан | ||

| С 4 Н 10 | + | С 4 Н 8 | -> | С 8 Н 18 |

Изомеризация

Изомеризация относится к химической перегруппировке неразветвленных

углеводороды (парафины), так что они содержат ответвления, прикрепленные к

основная цепь (изопарафины). Это делается по двум причинам:

Это делается по двум причинам:

- они создают дополнительное изобутановое сырье для алкилирования

- улучшают октановое число прямогонных пентанов и гексанов и

следовательно, превращайте их в лучшие компоненты смешивания бензина.

Изомеризация достигается путем смешивания нормального бутана с небольшим количеством водорода.

и хлорида и позволили прореагировать в присутствии катализатора с образованием

изобутан плюс небольшое количество нормального бутана и немного более легких газов.

Продукты разделяют во фракционаторе. Более легкие газы используются в качестве

топливо для нефтеперерабатывающих заводов и бутан, перерабатываемый в качестве сырья. Пентаны и гексаны являются

более легкие компоненты бензина. Изомеризация может быть использована для улучшения

качество бензина за счет преобразования этих углеводородов в изомеры с более высоким октановым числом.

Процесс такой же, как и при изомеризации бутана.

Полимеризация

Под давлением и температурой на кислотном катализаторе легкие ненасыщенные

молекулы углеводородов реагируют и объединяются друг с другом, образуя более крупные

молекулы углеводородов. Такой процесс можно использовать для реакции бутенов (олефинов

молекулы с четырьмя атомами углерода) с изобутаном (разветвленный парафин

молекулы, или изопарафины, с четырьмя атомами углерода) для получения высокой

октановый олефиновый бензиновый компонент смеси, называемый полимерным бензином.

Гидроочистка и сера

растения

В сырой нефти содержится ряд загрязняющих веществ. Когда дроби путешествуют

через технологические установки НПЗ эти примеси могут повредить

оборудование, катализаторы и качество продукции. Это также

установленные законом ограничения на содержание некоторых примесей, таких как сера, в

продукты.

Гидроочистка является одним из способов удаления многих загрязнителей из

многие промежуточные или конечные продукты. В процессе гидроочистки

поступающее сырье смешивают с водородом и нагревают до 300 —

380 o С. Затем масло, объединенное с водородом, поступает в загруженный реактор.

с катализатором, который способствует нескольким реакциям:

- водород соединяется с серой с образованием сероводорода ( H 2 S )

- соединения азота превращаются в аммиак

- любые металлы, содержащиеся в масле, откладываются на катализаторе

- некоторые из олефинов, ароматических соединений или нафтенов становятся насыщенными

водород превращается в парафины, и происходит некоторое растрескивание, вызывающее

создание некоторого количества метана, этана, пропана и бутанов.

Установки по извлечению серы

Сероводород, образующийся в результате гидроочистки, представляет собой токсичный газ, который требует

дальнейшее лечение. Обычный процесс включает две стадии:

Обычный процесс включает две стадии:

- удаление газообразного сероводорода из углеводородного потока

- превращение сероводорода в элементарную серу, a

нетоксичный и полезный химикат.

Экстракция растворителем с использованием раствора диэтаноламина (ДЭА), растворенного в

вода, применяется для отделения газообразного сероводорода от процесса

транслировать. Поток углеводородного газа, содержащий сероводород,

барботируют через раствор диэтаноламина (ДЭА) при высокой температуре.

давление, так что газообразный сероводород растворяется в ДЭА.

Смесь ДЭА и водорода нагревают при низком давлении и растворяют

сероводород выделяется в виде концентрированного газового потока, который направляется

на другой завод для переработки в серу. Преобразование

превращение концентрированного сероводорода в серу происходит в две стадии.

- Сжигание части потока H 2 S в печи с получением

диоксид серы ( SO 2 ), вода ( H 2 O ) и сера (S).

- Реакция остатка H 2 S при горении

продукты в присутствии катализатора. H 2 S реагирует с

SO 2 с образованием серы.

| 2Н 2 С | + | 2О 2 | -> | СО 2 | + | С | + | 2Н 2 О |

| 2Н 2 С | + | 2О 2 | -> | 3С | + | 2Н 2 О |

При охлаждении продуктов реакции сера выпадает из реакционной смеси.

сосуд в расплавленном состоянии. Сера может храниться и транспортироваться либо в

расплавленное или твердое состояние. НПЗ и окружающая среда

Воздух, вода и земля могут быть затронуты нефтеперерабатывающими заводами. НПЗ

хорошо осознают свою ответственность перед обществом и используют

различные процессы для защиты окружающей среды.

Описанные ниже процессы используются на нефтеперерабатывающем заводе Shell в

Джилонг в Виктории, но все нефтеперерабатывающие заводы используют аналогичные методы в

управление экологическими аспектами переработки.

Качество воздуха

Сохранение качества воздуха вокруг нефтеперерабатывающего завода включает в себя контроль

следующие выбросы:

- оксиды серы

- пары углеводородов

- дым

- запах

Сера поступает на нефтеперерабатывающий завод вместе с сырой нефтью. Гиппсленд и многие другие

Гиппсленд и многие другие

Австралийская сырая нефть имеет низкое содержание серы, но другая нефть может

содержат до 5 процентов серы. Чтобы справиться с этим, НПЗ включают

установка регенерации серы, работающая по принципам, описанным выше.

Многие продукты, используемые на нефтеперерабатывающих заводах, выделяют пары углеводородов.

выброс паров в атмосферу предотвращается различными средствами. Плавающий

в резервуарах устанавливаются крыши для предотвращения испарения и для того, чтобы

нет места для сбора пара в баках. Где не может быть плавающих крыш

используется, пары из резервуаров собираются в системе улавливания паров

и поглощается обратно в поток продукта. Кроме того, насосы и клапаны

регулярно проверяются на выбросы паров и ремонтируются, если обнаружена утечка.

найденный.

Дым образуется, когда горящая смесь содержит недостаточное количество кислорода или

недостаточно смешано. Современные системы управления печами предотвращают это.

от происходящего во время нормальной работы.

Запахи — это наиболее трудно поддающиеся контролю и наиболее простые выбросы.

обнаружить. Запахи нефтеперерабатывающих заводов обычно связаны с соединениями, содержащими

серы, где даже крошечных потерь достаточно, чтобы вызвать заметное

запах.

Качество воды

Водные стоки состоят из охлаждающей воды, поверхностных вод и технологических

вода.

Большая часть воды, сбрасываемой с НПЗ, использовалась для

охлаждение различных технологических потоков. Охлаждающая вода на самом деле не

соприкасаются с обрабатываемым материалом и поэтому имеют очень мало

загрязнение. Охлаждающая вода проходит через большие «перехватчики», которые

отделяйте масло от небольших утечек и т. д. перед сливом. Охлаждение

система водоснабжения на нефтеперерабатывающем заводе в Джилонге представляет собой прямоточную систему без

рециркуляция.

Дождевая вода , попадающая на территорию нефтеперерабатывающего завода, должна быть очищена перед

сброс для обеспечения того, чтобы маслосодержащий материал, смытый с технологического оборудования, не покидал

НПЗ. Сначала это делается путем пропускания воды через более мелкие

«уловители растительного масла», каждый из которых очищает дождевую воду с отдельных участков на

сайт, а потом все потоки переходят на большие «перехватчики» подобные

которые используются для охлаждения воды. Дождевая вода с производственных площадей

далее обрабатывается в установке флотации растворенным воздухом (DAF). Этот блок очищает

воду с помощью флокулянта для сбора любых оставшихся частиц

или капель масла и всплытие полученного флока на поверхность с помощью

миллионы мельчайших пузырьков воздуха. На поверхности флок снимается и

сливается чистая вода.

Технологическая вода фактически вступила в контакт с технологическим процессом

ручьи и поэтому могут содержать значительное загрязнение. Эта вода

Эта вода

обработаны в «очистке кислой воды», где загрязняющие вещества (в основном аммиак

и сероводород) удаляются, а затем восстанавливаются или уничтожаются в

завод ниже по течению. Технологическая вода, обработанная таким образом, может быть

повторно используется в частях нефтеперерабатывающего завода и сбрасывается через технологическую зону

система очистки дождевой воды и установка DAF.

Любая очищенная техническая вода, которая не используется повторно, сбрасывается как промышленные отходы.

к канализационной системе. Эти торговые отходы также включают стоки из

очистных сооружений НПЗ и часть очищенной воды от

агрегат ДАФ.

Поскольку большинство нефтеперерабатывающих заводов импортируют и экспортируют многие исходные материалы и продукты,

судно, нефтеперерабатывающий завод и портовые власти готовы к утечке из

корабль или пирс. В случае такого разлива оборудование всегда включено

находится в резерве на НПЗ и поддерживается объектами

Австралийский морской центр по разливу нефти в Джилонге, Виктория.

Качество земли

Нефтеперерабатывающий завод защищает окружающую среду, обеспечивая надлежащее

утилизация всех отходов.

В рамках НПЗ все углеводородные отходы перерабатываются через

система нефтеперерабатывающих заводов. Эта система состоит из сети сбора

трубы и ряд резервуаров для обезвоживания. Восстановленный углеводород

перерабатывается на дистилляционных установках.

Отходы, которые не могут быть переработаны, либо перерабатываются производителями

(например, некоторые отработанные катализаторы могут быть переработаны), утилизированы в

Объекты, одобренные EPA, за пределами объекта или химически обработанные на месте для образования

инертные материалы, которые могут быть выброшены на свалку на нефтеперерабатывающем заводе.

Для перемещения отходов внутри нефтеперерабатывающего завода требуется «Технологическая жидкость, шлам и

Разрешение на удаление твердых отходов». Отходы, которые вывозятся за пределы объекта, должны иметь EPA

Отходы, которые вывозятся за пределы объекта, должны иметь EPA

«Разрешение на вывоз мусора».

Рафинация масла

1. Введение

Качество жареных продуктов зависит не только от типа продуктов и условий жарки, но и от масла, используемого для жарки. Таким образом, выбор стабильных масел для жарки хорошего качества имеет большое значение для поддержания низкой порчи во время жарки и, следовательно, высокого качества жареных продуктов.

Многие рафинированные масла и жиры используются для жарки, и идеальный состав масла может быть разным в зависимости от технических или пищевых соображений. В целом на решение влияет множество факторов, среди которых выделяются функциональность, питательные свойства, стоимость и доступность. Пальмовый олеин и частично гидрогенизированные масла считаются наиболее стабильными маслами для жарки, хотя в последние десятилетия разработка генетически модифицированных семян, содержащих масла с более низкой степенью ненасыщенности, чем у традиционных масел, значительно увеличила доступность масел с высоким содержанием жира. термостабильность на рынке [1,2].

термостабильность на рынке [1,2].

Однако, какое бы масло или жир ни использовались, их исходное качество может значительно различаться и влиять на скорость ухудшения качества во время жарки. Таким образом, необходимо извлечение семян хорошего качества и соответствующая разработка различных этапов процесса рафинации, чтобы соответствовать требованиям к маслу для жарки. Это единственная гарантия получения наилучших характеристик для жарки выбранного масла.

В этой статье кратко обсуждаются основные этапы процесса нефтепереработки с особым упором на изменения в сырой нефти и их важность для производства высококачественных масел. Полную информацию о различных условиях и оборудовании, используемом на разных этапах, можно найти в обширной литературе [3–5]. Также даны и обоснованы технические условия на рафинированные фритюрные масла. Более подробное обсуждение различных этапов процесса рафинирования доступно здесь..

2 Процесс переработки

Переработка сырой нефти проводится для удаления нежелательных второстепенных компонентов, которые делают масла непривлекательными для потребителей, при этом пытаясь нанести как можно меньший ущерб нейтральной нефти, а также минимизировать потери при переработке. Компоненты, подлежащие удалению, представляют собой все те глицеридные и неглицеридные соединения, которые вредны для вкуса, цвета, стабильности или безопасности рафинированных масел. В первую очередь это фосфоацилглицерины, свободные жирные кислоты, пигменты, летучие вещества и загрязнители.

Компоненты, подлежащие удалению, представляют собой все те глицеридные и неглицеридные соединения, которые вредны для вкуса, цвета, стабильности или безопасности рафинированных масел. В первую очередь это фосфоацилглицерины, свободные жирные кислоты, пигменты, летучие вещества и загрязнители.

С другой стороны, не все второстепенные соединения в жирах и маслах нежелательны. Например, считается, что фитостеролы представляют питательный интерес, а токоферолы с активностью витамина Е, защищающие масло от окисления, высоко ценятся. Следовательно, для достижения максимального качества масла все этапы процесса переработки должны осуществляться с минимальными потерями целевых соединений.

Основные этапы и удаленные основные компоненты показаны на Таблица 1 . Как можно заметить, щелочная (или химическая) и физическая очистка являются стандартными используемыми процессами. Основное различие между процессами заключается в том, что процедура щелочной рафинации включает обработку едким натром для нейтрализации масла, тогда как после физической рафинации свободные жирные кислоты удаляются путем дистилляции во время дезодорации. Физическая очистка снижает потерю нейтрального масла, сводит к минимуму загрязнение и позволяет извлекать высококачественные свободные жирные кислоты. Тем не менее, не все масла можно физически очистить.

Физическая очистка снижает потерю нейтрального масла, сводит к минимуму загрязнение и позволяет извлекать высококачественные свободные жирные кислоты. Тем не менее, не все масла можно физически очистить.

| Таблица 1. Основные этапы процесса аффинажа | |||

| Щелочное или химическое рафинирование | Основные группы удаленных соединений | Физическое рафинирование | |

|---|---|---|---|

| 0 Дегуммирование 6 | Фосфолипиды | Обессмоливание | |

| Нейтрализация | Свободные жирные кислоты | — | |

| Отбеливание | Пигменты/металлы/мыла | Отбеливание | |

| Подготовка к зиме | Воски/насыщенные триацилглицеролы | Подготовка к зиме | |

| Дезодорация | Летучие вещества/свободные жирные кислоты | Дезодорация/ снижение кислотности | |

2. 1 Дегуммирование

1 Дегуммирование

Целью рафинирования является удаление фосфолипидов или смол из неочищенного масла. В сырой нефти присутствуют два типа фосфолипидов в зависимости от уровня их гидратации, т. е. гидратируемые и негидратируемые, последние в основном представлены в виде кальциевых и/или магниевых солей фосфатидной кислоты и фосфатидилэтаноламина. После добавления воды (1-3%) большая часть фосфолипидов гидратируется и не растворяется в масле. Гидратированные соединения можно эффективно отделить фильтрованием или центрифугированием. Для устранения негидратируемой фракции масло обычно обрабатывают фосфорной кислотой (от 0,05 до 1%), которая хелатирует Ca и Mg, превращая фосфатиды в гидратируемые формы (кислотная обработка имеет дополнительную функцию хелатирования следов прооксидантных металлов). . Из-за переменного содержания фосфолипидов в сырой нефти анализ фосфора перед кислотной обработкой необходим для обеспечения правильной дозировки кислоты, особенно при высоком содержании солей кальция и магния.

В зависимости от состава масла этап обессмоливания может быть исключен, так как фосфатиды также удаляются вместе с мылом на следующем этапе нейтрализации. Однако рафинирование является обязательным для физического рафинирования, и содержание фосфора после рафинирования должно быть ниже 10 мг/кг [6].

2.2 Нейтрализация

На этом этапе масло обрабатывают едким натром (гидроксидом натрия), и свободные жирные кислоты превращаются в нерастворимые мыла, которые можно легко отделить центрифугированием. Таким образом, основной целью этой стадии является удаление свободных жирных кислот, хотя, как указано выше, остаточные фосфолипиды в рафинированных маслах или все фосфолипиды в неочищенных маслах также удаляются в виде нерастворимых гидратов. Кроме того, щелочная нейтрализация значительно улучшает цвет масла частично за счет взаимодействия с полярными соединениями (госсипол, сезамол, стеролы, оксижирные кислоты и т. д.) и частично за счет солюбилизации. Щелочная очистка нефти обязательна для нефтей с высокой кислотностью и содержанием пигментов.

Щелочная очистка нефти обязательна для нефтей с высокой кислотностью и содержанием пигментов.

Содержание свободных жирных кислот в масле является основным фактором, определяющим количество и концентрацию каустической соды, а также ее избыток (от 5 до 20%) для минимальных потерь масла. После времени реакции около 30 минут при медленном перемешивании и температуре около 80ºC водную фазу удаляют центрифугированием, а масло промывают водой для удаления оставшегося мыла.

2.3 Отбеливание

На этом этапе, который является общим как для физической, так и для щелочной рафинации, горячее масло (около 100ºC) смешивается с активируемой кислотой отбеливающей землей (1-2%), обычно монтмориллонитом кальция или природным гидратированным алюмосиликат (бентонит). В этих условиях происходит адсорбция цветных тел, микроэлементов и продуктов окисления, а также остаточных мыл и фосфолипидов, оставшихся после промывки нейтрализованных масел. Для достижения оптимальной адсорбции как цветных тел, так и продуктов окисления время реакции должно превышать 15 минут и не превышать 30 минут при обычных температурах отбеливания. Удаление хлорофильных пигментов очень важно, так как они не удаляются ни на какой другой стадии рафинирования, как каротиноидные соединения при дезодорации. С другой стороны, окончательная фильтрация должна полностью удалять активированные земли, так как остаточные следы действуют как прооксиданты во время хранения нефти из-за содержания в них железа.

Удаление хлорофильных пигментов очень важно, так как они не удаляются ни на какой другой стадии рафинирования, как каротиноидные соединения при дезодорации. С другой стороны, окончательная фильтрация должна полностью удалять активированные земли, так как остаточные следы действуют как прооксиданты во время хранения нефти из-за содержания в них железа.

Активированные кислотой глины являются основным используемым адсорбентом, хотя активные угли и синтетические кремнеземы также применяются в промышленности для более конкретных целей. Так, активные угли используются специально для удаления полициклических ароматических углеводородов (ПАУ) из некоторых масел, особенно рыбьего жира и жмыхов [7], а синтетические кремнеземы весьма эффективно адсорбируют вторичные продукты окисления, фосфолипиды и мыла.

Это критически важный шаг для получения высококачественных масел, поскольку между адсорбируемыми соединениями и абсорбентом происходят два типа адсорбции: с одной стороны, обратимая физическая адсорбция, основанная на межмолекулярных силах малой силы, а с другой стороны , необратимая хемосорбция с сильным взаимодействием, которое вызывает химические реакции.

Химические изменения, происходящие на этом этапе, хорошо изучены в оливковом масле из-за необходимости контролировать присутствие рафинированных масел в маслах первого отжима [8]. Во всех растительных маслах широко распространены две основные реакции:

- Разложение гидропероксидов. Предыдущие этапы не изменяют значение пероксида и могут даже увеличиваться, если на более ранних этапах доступен воздух. Однако при отбеливании гидропероксиды разлагаются с образованием летучих и окисленных триацилглицеролов, содержащих кето- и гидроксигруппы. После отбеливания перекисное число должно быть равно нулю или близко к нулю, но присутствие альдегидов и кетонов четко определяется по значительному увеличению анизидинового числа.

- Дегидратация спиртов. Гидроксикислоты, образующиеся из гидропероксидов, подвергаются частичной дегидратации под действием земного катализа. Поскольку функция находится в аллильном положении, наблюдается быстрое увеличение УФ-поглощения при 232 нм из-за образования сопряженных диенов из гидропероксидов олеиновой кислоты и УФ-поглощения при 268 нм из-за образования сопряженных триенов из гидропероксидов линолевой кислоты.

Кроме того, стеролы подвергаются значительной дегидратации, а образование углеводорода 3,5-стигмастадиена из основного стерола (β-ситостерина) считается доказательством присутствия рафинированного масла в оливковом масле первого отжима [9].].

Кроме того, стеролы подвергаются значительной дегидратации, а образование углеводорода 3,5-стигмастадиена из основного стерола (β-ситостерина) считается доказательством присутствия рафинированного масла в оливковом масле первого отжима [9].].

2.4 Подготовка к зиме

Этот этап, также называемый депарафинизацией, применяется только в том случае, если масло не прозрачно при комнатной температуре из-за присутствия восков или насыщенных триацилглицеролов. Важно отметить, что эти соединения не влияют негативно на характеристики или функциональность масла, но внешний вид масла неприемлем для потребителей.

Таким образом, целью этого этапа является удаление высокотемпературных плавящихся компонентов, присутствующих в небольших количествах. Обычно используемый процесс кристаллизации состоит в постепенном охлаждении масла до температуры от 5 до 8°C в резервуаре для созревания. После увеличения размера кристаллов при этой температуре в течение 24–48 ч твердые вещества отделяют центрифугированием при 15–16°С. Эта обработка обеспечивает превосходную прозрачность масел при хранении при комнатной или холодильной температуре.

Эта обработка обеспечивает превосходную прозрачность масел при хранении при комнатной или холодильной температуре.

2.5 Дезодорация/удаление кислоты

Дезодорация жиров и масел обычно заключается в перегонке с водяным паром при повышенной температуре при пониженном давлении, хотя азот также используется. Целью этого этапа является удаление летучих соединений (в основном кетонов и альдегидов), придающих маслу вкус и запах, общего количества свободных жирных кислот при физической очистке и остаточных свободных жирных кислот из нейтрализованных отбеленных масел. Условия дезодорации также способствуют удалению примесей (легких ПАУ, пестицидов и т. д.) и уменьшению окраски масла за счет распада оставшихся каротинов при высокой температуре. Эффективность дезодорации зависит от давления (от 1 до 5 торр), температуры (от 200 до 260ºC), времени пребывания (от 0,5 до 3 часов) и объема десорбирующего газа (от 1 до 3%). Однако различия в используемом дезодорирующем оборудовании также оказывают большое влияние на эффективность. После дезодорации масло охлаждают и рекомендуют добавление лимонной кислоты (100 мг/кг 20% лимонной кислоты) для хелатирования следов металлов и повышения его стабильности при хранении.

После дезодорации масло охлаждают и рекомендуют добавление лимонной кислоты (100 мг/кг 20% лимонной кислоты) для хелатирования следов металлов и повышения его стабильности при хранении.

Помимо физических изменений, химические реакции, происходящие в триацилглицеринах из-за резких условий этой стадии, были подробно изучены и резюмированы следующим образом:

- Разложение соединений окисления. Даже если гидропероксиды были разрушены при отбеливании, некоторые образовавшиеся новые первичные и вторичные продукты окисления разлагаются при термической обработке с образованием летучих и нелетучих соединений.

- Димеризация триацилглицеролов. В значительных количествах обнаруживаются ациклические димеры триацилглицеролов, т.е. неполярные димеры (мостики С–С), а также оксигенированные димеры (С–О–С), которые могут включать образование алкильных и алкоксильных радикалов при высокой температуре даже в отсутствие кислорода [10].

- Геометрические и позиционные изомеры, индуцированные нагреванием, также образуются на этой стадии.

Так, обнаружено больше транс-изомеров , а также больше диеновых конъюгаций [11]. Однако в маслах, содержащих линоленовую кислоту, наблюдается снижение триеновой сопряженности, что связывают с образованием циклических жирных кислот и одновременным отщеплением двойных связей.

Так, обнаружено больше транс-изомеров , а также больше диеновых конъюгаций [11]. Однако в маслах, содержащих линоленовую кислоту, наблюдается снижение триеновой сопряженности, что связывают с образованием циклических жирных кислот и одновременным отщеплением двойных связей. - Наконец, в растительных маслах, дезодорированных при температуре выше 240ºC, обнаружена реакция переэтерификации по увеличению содержания насыщенных жирных кислот во 2-м положении триацилглицеролов [11].

Важность этих реакций, как и ожидалось, тем выше, чем выше температура и время дезодорации [12], особенно в высоконенасыщенных маслах [13]. Примечательно также, что гидролитических реакций не наблюдается, так как содержание диацилглицеролов остается неизменным не только на этой стадии, но и на протяжении всего процесса [14].

Наконец, важно учитывать, что длительное время дезодорации и/или слишком высокие температуры могут иметь разрушительное воздействие на качество масла не только из-за химических изменений, прокомментированных выше, но и из-за дистилляции значительной части природных токоферолов (от 20 до 40%), что снижает стабильность рафинированного масла [15]. В связи с этим побочный продукт дезодорации, т. е. дистиллят дезодоратора, содержит значительное количество соединений с высокой добавленной стоимостью, таких как токоферолы, стеролы и углеводороды, и для их извлечения предпринимаются большие усилия [16].

В связи с этим побочный продукт дезодорации, т. е. дистиллят дезодоратора, содержит значительное количество соединений с высокой добавленной стоимостью, таких как токоферолы, стеролы и углеводороды, и для их извлечения предпринимаются большие усилия [16].

3. Спецификации для фритюрных масел

Оценка качества рафинированного масла основана в основном на аналитических показателях, дающих информацию об эффективности различных этапов процесса рафинации. В таблице 2 приведены характеристики рафинированных масел хорошего качества. Последние три строки содержат конкретные рекомендации по маслам для жарки. Также требуется высокая устойчивость к окислению, но она не приводится из-за ее зависимости от степени ненасыщенности рафинированного масла, которая в случае фритюрных масел колеблется от полиненасыщенных до частично гидрогенизированных масел.

Таблица 2. Технические характеристики фритюрных масел. | ||

| Фосфор | <1 мг/кг | |

| Свободные жирные кислоты | <0,05% олеиновой кислоты | |

| Перекисное число | <1 мэкв O 2 /кг | |

| Мыло | Следы | |

| Металлы | Fe < 0,1 мг/кг Cu < 0,02 мг/кг | |

| Цвет | Светло-желтый | |

| Ароматизатор | >8 (шкала до 10) | |

| Дымовая точка | <220ºC | |

| Линоленовая кислота (%) | <2 (%) | |

| Диметилполисилоксан | 2 мг/кг | |

Большинство спецификаций в Таблице 2 необходимы для хороших характеристик масла при жарке, поскольку они сводят к минимуму содержание вредных соединений в процессе. Таким образом, минимальный уровень фосфолипидов необходим во избежание нежелательного пенообразования и быстрого потемнения масла с негативными последствиями для жареного продукта.

Таким образом, минимальный уровень фосфолипидов необходим во избежание нежелательного пенообразования и быстрого потемнения масла с негативными последствиями для жареного продукта.

Свободные жирные кислоты следует ограничивать из-за их прооксидантной активности, а также из-за их вклада в образование дыма при нагревании до температур жарки. На самом деле точка дымления и содержание свободных жирных кислот взаимосвязаны. Например, температура дымообразования выше 220ºC ожидается при содержании свободных жирных кислот ниже 0,05%, в то время как дым отчетливо наблюдается при обычной температуре жарения около 180ºC в маслах для жарки с содержанием свободных жирных кислот от 0,3 до 0,4%.

Металлы действуют как активные прооксиданты, быстро ускоряющие разложение масла, а минимальное пероксидное число является гарантией либо недавней очистки, либо хорошей стабильности.

Наконец, добавление противовспенивателя (диметилполисилоксана) настоятельно рекомендуется при периодическом обжаривании. Предполагается, что он образует на поверхности масла слой, препятствующий поступлению кислорода, когда масло не защищено пищей, и поэтому особенно активно замедляет окисление масла [17].

Предполагается, что он образует на поверхности масла слой, препятствующий поступлению кислорода, когда масло не защищено пищей, и поэтому особенно активно замедляет окисление масла [17].

Ссылки

- Hazebroek, J.P. Анализ генетически модифицированных масел. Прогр. Липид Рез . 39 , 477-506 (2000).

- Мармесат С., Веласко Л., Руис-Мендес М.В., Фернандес-Мартинес Х.М. и Добарганес М.К. Термостабильность генетически модифицированных подсолнечных масел, различающихся по составу жирных кислот и токоферолов. евро. J. Lipid Sci.Technol. , 110 , 776-782 (2008 г.).

- Шахиди, Ф. (ред.). Промышленные масложировые продукты Bailey’s (6-е издание). Том 5. Технологии обработки. (Wiley Inrterscience, Хобокен, Нью-Джерси) (2004 г.).

- Дейкстра, А.Дж. и Сегер, Дж. К. Производство и переработка масел и жиров. В: Справочник по липидам, 3-е издание . стр. 143–162 (изд. Ф. Д. Ганстон, Дж.

Л. Харвуд и А. Дж. Дейкстра, CRC Press, Бока-Ратон, Флорида) (2007).

Л. Харвуд и А. Дж. Дейкстра, CRC Press, Бока-Ратон, Флорида) (2007). - Эриксон. Д.Р. (ред.). Переработка пищевых жиров и масел: основные принципы и современная практика (AOCS Press, Шампейн, Иллинойс) (1990).

- Ковари, К. Последние разработки, новые тенденции в области измельчения семян и переработки масла. Oleagineux, Corps gras, Lipides , 11 , 381-387 (2004).

- Леон-Камачо, М., Виера-Алькайде, И. и Руис-Мендес, М.В. Удаление полициклических ароматических углеводородов путем отбеливания оливкового масла из жмыха. евро. J. Науки о липидах. Технол ., 105 , 9-16 (2003).

- Руис-Мендес, М.В. и Добарганес, М.С. Рафинация оливкового масла и оливкового масла из жмыха. Oleagineux, Corps gras, Lipides , 6 , 56-60 (1999).

- Серт А., Лансон А. А., Карелли А. А., Альби Т. и Амелотти Г. Образование стигмаста-3,5-диена в растительных маслах. Food Chem .

, 49 , 287-293 (1994).

, 49 , 287-293 (1994). - Руис-Мендес, М.В., Маркес-Руис, Г. и Добарганес, М.К. Сравнительная эффективность пара и азота в качестве отпарного газа при физической очистке пищевых масел. Дж. Ам. Нефть хим. Soc ., 73 , 1641-1645 (1996).

- Леон-Камачо, М., Руис-Мендес, М.В. и Грациани Константе, Э. Изменения в компонентах оливкового масла во время дезодорации и/или физической очистки в масштабе пилотной установки с использованием азота в качестве отпарного газа. Fett/Lipid , 101 , 38-43 (1999).

- Cmolík, J., Pokorný, J., Dolezal, M. and Svoboda, M. Геометрическая изомеризация полиненасыщенных жирных кислот в физически рафинированном рапсовом масле во время дезодорации в масштабах растений. евро. J. Науки о липидах. Технол ., 109 , 656-662 (2007).

- Фурнье, В., Десталлат, Ф., Хуанеда, П., Диониси, Ф., Ламбелет, П., Себедио, Дж. Л. и Бердо, О. Термическая деградация длинноцепочечных полиненасыщенных жирных кислот во время дезодорации рыбьего жира.

Агентами алкилов являются кетоны, альдегиды, эфиры, спирты, алкены

Агентами алкилов являются кетоны, альдегиды, эфиры, спирты, алкены

5…2 атм

5…2 атм ..5 °C

..5 °C ..220 °C

..220 °C

Кроме того, стеролы подвергаются значительной дегидратации, а образование углеводорода 3,5-стигмастадиена из основного стерола (β-ситостерина) считается доказательством присутствия рафинированного масла в оливковом масле первого отжима [9].].

Кроме того, стеролы подвергаются значительной дегидратации, а образование углеводорода 3,5-стигмастадиена из основного стерола (β-ситостерина) считается доказательством присутствия рафинированного масла в оливковом масле первого отжима [9].]. Так, обнаружено больше транс-изомеров , а также больше диеновых конъюгаций [11]. Однако в маслах, содержащих линоленовую кислоту, наблюдается снижение триеновой сопряженности, что связывают с образованием циклических жирных кислот и одновременным отщеплением двойных связей.

Так, обнаружено больше транс-изомеров , а также больше диеновых конъюгаций [11]. Однако в маслах, содержащих линоленовую кислоту, наблюдается снижение триеновой сопряженности, что связывают с образованием циклических жирных кислот и одновременным отщеплением двойных связей. Л. Харвуд и А. Дж. Дейкстра, CRC Press, Бока-Ратон, Флорида) (2007).

Л. Харвуд и А. Дж. Дейкстра, CRC Press, Бока-Ратон, Флорида) (2007). , 49 , 287-293 (1994).

, 49 , 287-293 (1994).