Содержание

Методы определения износа деталей машин

Строительные машины и оборудование, справочник

Категория:

Ремонтирование строительных машин

Публикация:

Методы определения износа деталей машин

Читать далее:

Предельный износ деталей машин

Методы определения износа деталей машин

Испытания на трение и износ в общем виде можно проводить в четыре основных этапа: – первый —лабораторные испытания для оценки различных физико(химико)-механических свойств материала; – второй — лабораторные испытания для определения влияния различных факторов на трение и износ материалов; – третий — стендовые испытания для оценки новых разработок; – четвертый — натурные испытания для определения надежности работы механизмов или машины в целом.

Каждый последующий этап отличается от предыдущего степенью приближения работы материала к реальным условиям.

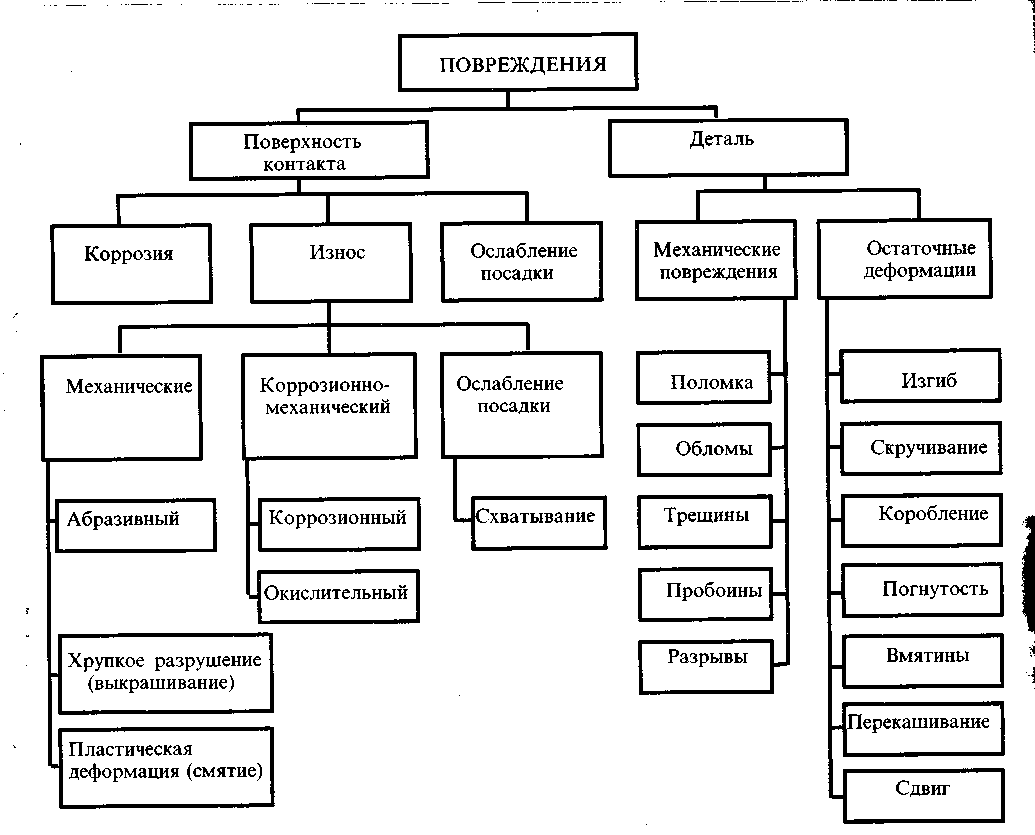

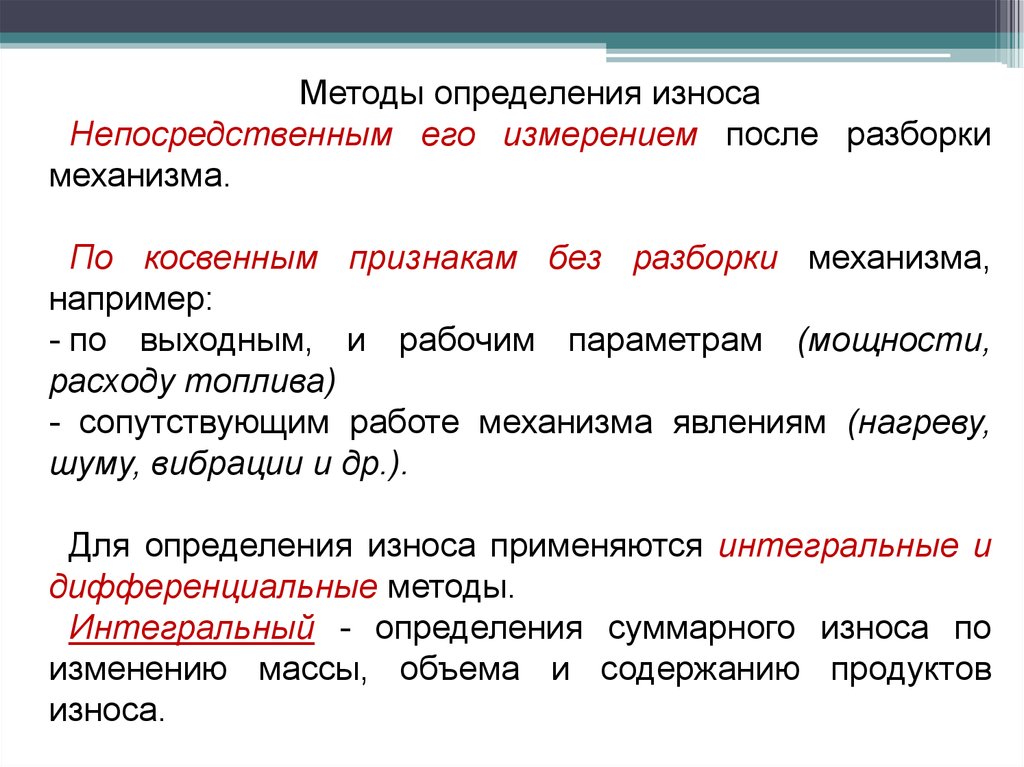

Все методы определения износа делятся на две группы: периодического измерения деталей, образующих соединение, и косвенным путем при испытании машины без ее остановки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Методы определения износа периодическим измерением деталей определяют:

микрометрическими измерениями или методом микрометража. Чаще всего его используют при больших абсолютных величинах износа деталей. Он основан на измерении детали до и после испытания на изнашивание. Правило, общее для всех типов подшипников.

Точность измерений обычно составляет 0,01…0,001 мм.

В качестве средств при оценке износа методом микрометража применяются концевые меры длины, микрометры, индикаторные нутрометры, рычажные скобы, рычаж-но-механические приборы, рычажно-оптические приборы, инструментальные и универсальные микроскопы;

по потере массы — этот метод обычно применяется для определения износа небольших деталей их взвешиванием до и после изнашивания.

Точность этого метода зависит от точности весов и находится в пределах (0,05…5)10-6 г. Потерю массы не рекомендуется измерять в тех случаях, когда размеры детали меняются не только вследствие отделения от нее частиц металла, но и из-за пластического деформирования, а также при определении износа деталей, изготовленных из пористых материалов, пропитанных маслом. В качестве средств измерения используют различные весы: приборные ПР-500, аналитические ВА-200, АДВ-200М, технические, настольные, закрытые ВНЗ-3 и др.;

В качестве средств измерения используют различные весы: приборные ПР-500, аналитические ВА-200, АДВ-200М, технические, настольные, закрытые ВНЗ-3 и др.;

первый и второй методы применяются как на производстве, так и при научных исследованиях;

методом искусственных баз, заключающимся в вычислении расстояния от поверхности трения до дна углубления, искусственно сделанного на этой поверхности и закономерно суживающегося ко дну. Ось углубления расположена перпендикулярно к поверхности трения, и линейный износ поверхности определяют в направлении этой оси.

Способы нанесения углублений (как правило, алмазным или твердосплавным инструментом) различны: вдавливанием алмазного конуса, шарика, высверливанием, вырезанием лунок.

Для определения износа цилиндров и поршневых колец двигателей, имеющих диаметр 62,5…155 мм, служит прибор УПОИ-6, основанный на методе вырезанных лунок.

Измерение износа испытания без остановки машины производят несколькими способами: – по содержанию продуктов износа в отработанном масле. Этот способ, как правило, используют при стендовых испытаниях, и заключается он в том, что продукты износа (металлические частицы и их оксиды), увлекаемые смазкой, собирают, отбирают из них пробу, сжигают ее и по оставшемуся содержанию металла судят об износе; – с помощью радиоактивных изотопов, когда в исследуемый образец вводят радиоактивный изотоп сурьмы, вольфрама или кобальта. При износе образец омывается смазкой, которая уносит продукты износа вместе с радиоактивным изотопом. Проходя через счетчик элементарных частиц, измеряющих нарастающую по мере износа радиоактивность смазки, накапливающийся в масле изотоп дает возможность судить об износе. Этот метод позволяет изучать износ нескольких деталей механизмов или машины одновременно. Существенный недостаток— сложность подготовки образцов, а также применение специальной аппаратуры для измерения излучения.

Этот способ, как правило, используют при стендовых испытаниях, и заключается он в том, что продукты износа (металлические частицы и их оксиды), увлекаемые смазкой, собирают, отбирают из них пробу, сжигают ее и по оставшемуся содержанию металла судят об износе; – с помощью радиоактивных изотопов, когда в исследуемый образец вводят радиоактивный изотоп сурьмы, вольфрама или кобальта. При износе образец омывается смазкой, которая уносит продукты износа вместе с радиоактивным изотопом. Проходя через счетчик элементарных частиц, измеряющих нарастающую по мере износа радиоактивность смазки, накапливающийся в масле изотоп дает возможность судить об износе. Этот метод позволяет изучать износ нескольких деталей механизмов или машины одновременно. Существенный недостаток— сложность подготовки образцов, а также применение специальной аппаратуры для измерения излучения.

Кроме описанных методов определения износа без остановки машины, существуют специальные методы, позволяющие довольно точно определить износ при помощи пневматического микрометрирования, рычажных приспособлений и индикаторов часового типа, двух сообщающихся сосудов с диафрагмой в одном из них, индуктивных датчиков, тензометрического микрометрирования.

Рекламные предложения:

Читать далее: Предельный износ деталей машин

Категория: —

Ремонтирование строительных машин

Главная → Справочник → Статьи → Форум

Способы определения величины износа деталей

Страница 7 из 75

Величину износа можно определить способами, требующими разборки агрегата, и способами без разборки (интегральные способы). В первом случае величину износа определяют в разные периоды испытания, преимущественно в начале и конце испытания, при помощи контактных измерительных инструментов, взвешивания трущихся деталей, профилографов, отпечатков и лунок, наносимых на детали. Измерение износа при помощи профилографов основано на сопоставлении профилограмм, снятых с одного и того же участка исследуемой поверхности до износа и после него. Определение величины износа при помощи отпечатков заключается в измерении длины диагонали отпечатка, нанесенного при помощи алмазной пирамиды.

Контактный измерительный инструмент делится на несколько групп: а) универсально-измерительный, куда входят микрометры, нутромеры, штангенциркули, штангенрейсмусы и штангенглубиномеры; б) рычажно-механический индикатор часового типа, индикаторные нутромеры, рычажные микрометры, индикаторные скобы; в) для измерения зубьев зубчатых передач употребляют штангензубомеры, зубомерные скобы.

Большое распространение получил оптический способ измерения поверхностей.

Чтобы сократить длительность испытаний при определении величины износа, Π. М. Хрущевым и Е.С. Берковичем предложен метод лунок (искусственных баз), вырезаемых на поверхности, подлежащей исследованию. Лунки нарезают специальным прибором. Схемы установки резца и сечения лунки представлены на рис. 19.

Рис. 19. Схемы установки резца и сечения лунки:

а — установка резца; 1— деталь; 2 — лунка; 3 — алмазный резец; б — лунка; А — поверхность до износа; Б — поверхность после износа

Для цилиндрической поверхности глубина лунки h длиной I, расположенной поперек образующей, где r — радиус алмазного резца; R — радиус цилиндрической поверхности, на которой вырезается лунка. Знак « + » для выпуклой, а знак « — » для вогнутой поверхностей. Для плоской поверхности (R=∞)

Износ цилиндрической поверхности

Для плоской поверхности

Если лунку наносят вдоль образующей цилиндрической поверхности, то h и Δh определяют по формуле для плоской поверхности.

Длина лунки определяется при помощи микроскопа прибора УПОИ-6.

Известны три основных способа определения износа без разборки агрегатов: по количеству железа в масле; с применением радиоактивных изотопов и спектрографический анализ сухого остатка масла на содержание различных материалов. Содержание железа при третьем методе определяется калориметрическим или полярографическим способом, используя растворенную в соляной кислоте золу от взятых проб масла в процессе испытаний.

Большое распространение получил способ определения износа при помощи радиоактивных изотопов (меченых атомов), дающий возможность определить величину износа одной или двух сопряженных деталей в процессе работы испытуемого агрегата. Этот способ основан на способности радиоактивных изотопов излучать энергию в виде потока электронов (β-лучи) или в виде электромагнитного излучения (γ-лучи), или в том и другом виде одновременно. Счетчик элементарных частиц регистрирует отдельные фотоэлектроны малой энергии и передает импульсы тока на специальную радиометрическую аппаратуру. При изнашивании активированных деталей по увеличению количества радиоактивных атомов в масле можно судить о скорости износа всей исследуемой детали.

При изнашивании активированных деталей по увеличению количества радиоактивных атомов в масле можно судить о скорости износа всей исследуемой детали.

Существует несколько способов активирования исследуемых деталей: введение радиоактивного препарата в металл при отливке детали, постановка «свидетелей», нанесение радиоактивного слоя путем электролиза, метод диффузии и облучение исследуемых деталей.

Рис. 20. Схема измерения частиц износа, смываемых смазкой с поверхностей трения: а — при отключении фильтров очистки масла; б — при работе с фильтром; 1 — испытуемый агрегат; 2 — масляный насос; 3 — смесительный бак; 4 — охладитель; 5,8 — камеры для измерения радиоактивности масла; 6 — подогреватель; 7 — фильтр с устройством для измерения радиоактивности

В качестве примера на рис. 20 показаны два варианта принципиальной схемы измерения количества частиц износа активированных деталей испытуемого агрегата 1. Из поддона смазка откачивается насосом 2 в смесительный бак 3, из которого через охладитель 4 нагнетается в камеры для измерения радиоактивности масла 5, 8, а затем после нагрева в подогревателе 6 возвращается обратно в агрегат.

Помимо приведенных выше, существует способ оценки износа при трении металлов, основанный на эффекте гашения сцинтилляций смазочных материалов продуктами износа без разборки узлов машин.

Этот способ основан на способности ряда смазочных материалов сцинтиллировать (высвечивать) под действием ионизирующего излучения. Производя непрерывно или периодически анализ пробы масла на радиометрической установке, можно по величине снижения интенсивности свечения масла определить интенсивность износа поверхностей деталей.

О состоянии работающих дизелей без вскрытия их узлов можно судить по содержанию примесей металла в масле. Содержание примесей может быть определено химическим или спектральным анализом. Спектральный анализ дает достаточно точные результаты в короткий срок.

В депо применяются два метода спектрального анализа масла — ускоренный на спектрографе типа ИСП-28 и экспрессный фотоэлектрический на квантометре МФС-3. Опыт эксплуатации тепловозов ТЭЗ показывает, что у основной части дизелей 2Д100 концентрация железа не превышает 30, меди — 7—10 и свинца—5—10 г/т. Аварийное состояние характеризуется концентрацией: железа и свинца более 200 и меди более 150 г/т.

Аварийное состояние характеризуется концентрацией: железа и свинца более 200 и меди более 150 г/т.

Дефектоскопия новых и отремонтированных деталей осуществляется различными физическими методами — визуальным осмотром, люминесцентным, магнитным, ультразвуковым, рентгеновским и гамма-лучами.

Визуальный осмотр выполняется невооруженным глазом или при помощи лупы и микроскопа. Распространен метод, при котором очищенная поверхность проверяемой детали покрывается меловой обмазкой или специальными красками, на которых после непродолжительного времени при наличии трещин появляются масляные пятна. Для контроля цветным способом используют дефектоскоп 77ДМКЗ.

Рис. 21. Электрическая схема магнитного дефектоскопа МДП для контроля поршней по бонкам

Рис. 22. Щуп для контроля трещин в хвостовике антивибратора двигателя типа Д100

Люминесцентный способ предусматривает облучение поверхности ультрафиолетовыми лучами, излучаемыми ртутной кварцевой лампой. Лучи света задерживают светофильтрами. В качестве суспензии используются флуоресцирующий керосин или масла нефтяного происхождения, которые впитываются в поры и дефектные места. Трещины в данном случае обнаруживают по более яркому свечению. В качестве люминесцентного дефектоскопа используют установки ЛЮМ-1 и ЛД-2.

В качестве суспензии используются флуоресцирующий керосин или масла нефтяного происхождения, которые впитываются в поры и дефектные места. Трещины в данном случае обнаруживают по более яркому свечению. В качестве люминесцентного дефектоскопа используют установки ЛЮМ-1 и ЛД-2.

Магнитный контроль деталей основан на искажении дефектным местом магнитного поля, собирающего ферромагнитный порошок по краям трещин.

Наиболее четко выявляются трещины, расположенные перпендикулярно силовым линиям поля. Магнитный контроль осуществляется в соответствии с Инструкцией ЦТ/2303 1965 г. и Правилами ремонта.

Схема проверки боно к поршней двигателей типа Д100 магнитным дефектоскопом показана на рис.21. Дефектоскоп состоит из автотрансформатора 1, понижающего трансформатора 2 и зажимов-клещей 3. Зажимы-клещи служат для присоединения шпилек поршня к низковольтной цепи понижающего трансформатора, где сила тока достигает 450—500 а. Трещины обычно обнаруживаются в местах скопления магнитного порошка.

Для деталей цилиндрической формы применяют магнитные дефектоскопы круглые типа ДГЭ, ДКМ и седлообразные, а для зубьев шестерен — седлообразные типа ДГЗ.

Ультразвуковая дефектоскопия дает возможность обнаруживать дефекты внутри детали. Эта дефектоскопия основана на явлении отражения звука от поверхности раздела двух сред. Энергия ультразвуковых волн, распространяющихся в стали, практически целиком отражается от воздушной прослойки, т. е. от мест, где имеются дефекты.

Дефектоскопия металлических изделий ведется на частотах от долей мегагерц до нескольких мегагерц. Лучшая выявляемость дефектов получается в плоскости, перпендикулярной ходу звуковой волны. Схема работы щупа для контроля хвостовика антивибратора нижнего коленчатого вала дизеля типа Д100 представлена на рис., 22. Ультразвуковые колебания от пластины титаната бария распространяются по плексигласу и после преломления на границе плексиглас — чугун входят в металл под углом 55°. При наличии трещины ультразвуковые волны отражаются, что обнаруживается на экране дефектоскопа УЗД-64. Частота ультразвуковых колебаний всех щупов для коленчатых валов 0,8 Мгц, при этом глубина проникновения в металл доходит до 7 мм. Аналогичным способом выявляют трещины у ручьев поршней дизелей 2Д100.

Частота ультразвуковых колебаний всех щупов для коленчатых валов 0,8 Мгц, при этом глубина проникновения в металл доходит до 7 мм. Аналогичным способом выявляют трещины у ручьев поршней дизелей 2Д100.

Полюсные болты тяговых электродвигателей проверяют ультразвуковым дефектоскопом УЗД-56М или УЗД-64 с использованием щупа, снабженного пластинкой УТС-19, обладающей пьезоэлектрическим эффектом.

Методы просвечивания рентгеновскими и гамма-лучами состоят в измерении или оценке интенсивности проходящих через материал лучей. Для решения разнообразных задач гамма-дефектоскопии металлов применяют набор жестких и мягких гамма-излучений. Мягкие излучатели требуются для просвечивания малых толщин и легких материалов. Источниками излучения могут быть изотопы: цезий — 137, иридий — 192, тулий — 170.

В условиях завода детали, снятые с тепловоза, сортируют, определяя пригодность их к дальнейшей работе, восстановлению или отбраковке.

На деталь составляют карту, в которой указывают способ ее восстановления и маршрут прохождения по цехам.

Технические причины, по которым приходится выбраковывать детали, разнообразны. При износе детали поверхностный термически обработанный или упрочненный слой уменьшился или исчез совсем. Это относится главным образом к деталям с поверхностной цементацией и закалкой. Сюда же относятся детали, имеющие задиры. Если размеры детали при износе достигли такой величины, что дальнейшая их эксплуатация нецелесообразна по условиям прочности, их необходимо изъять из производства. Коленчатый вал, у которого исчерпаны все градационные размеры шеек, бракуют. При сортировке отбирают изношенные детали, которые еще могут работать в сопряжении с другими, хотя в данном узле они бракуются из-за отклонения от нормы зазора. Таким образом сортируют подшипники скольжения.

- Назад

- Вперёд

Предотвращение преждевременного износа ходовой части — Stowers Cat

Независимо от того, передвигается ли ваша строительная машина по стальным или резиновым гусеницам, ее компоненты ходовой части испытывают большие нагрузки. Вы не можете предотвратить их изнашивание вместе, но есть способы замедлить этот процесс. Одна из самых важных вещей, которую вы можете сделать, это улучшить технику работы.

Вы не можете предотвратить их изнашивание вместе, но есть способы замедлить этот процесс. Одна из самых важных вещей, которую вы можете сделать, это улучшить технику работы.

ЗАЩИТА СТАЛЬНЫХ ГУСЕНИЦ

Стальные гусеницы предназначены для работы в тяжелых условиях под ногами, но долгие часы во влажных, грязных, скользких, каменистых или абразивных материалах могут привести к быстрому износу и высоким затратам на ремонт. Примите эти меры, чтобы увеличить срок службы и снизить эксплуатационные расходы.

- Начинайте каждую смену с чистой ходовой части. Когда грязь и мусор скапливаются на нижней части машины, компоненты изнашиваются быстрее. Поэтому не начинайте работу, пока область ходовой части не будет чистой. Если уборка не проводилась в конце предыдущей смены, потратьте несколько минут, чтобы закончить работу, прежде чем идти на работу. А если вы работаете с очень связными или абразивными материалами, такими как грязь или глина, вам может потребоваться очищать ходовую часть более одного раза за смену.

- Осмотрите ходовую часть перед началом работы. Помимо проверки чистоты ходовой части, потратьте пару минут на визуальный осмотр. Проверьте на наличие незатянутых болтов, негерметичных уплотнений и ненормального износа. Заметив потенциальные проблемы на ранней стадии, вы часто можете предотвратить их превращение в более серьезные проблемы, которые значительно сокращают срок службы компонентов или вызывают незапланированные простои.

- Не крути гусеницы. Трековое вращение наносит несколько ударов по прибыли. Это снижает производство, поэтому ваш потенциальный доход снижается. Это увеличивает расход топлива без соответствующего увеличения производительности. Кроме того, это ускоряет износ ходовой части, что увеличивает ваши расходы. Рельсы грунтозацепа особенно подвержены износу, связанному с проскальзыванием гусеницы.

- Следи за скоростью. Бывают случаи, когда работа требует работы на более высокой скорости, но факт в том, что износ ускоряется по мере увеличения скорости.

Звенья, ролики и натяжители особенно уязвимы. Заставьте их работать дольше, контролируя скорость.

Звенья, ролики и натяжители особенно уязвимы. Заставьте их работать дольше, контролируя скорость. - Избегайте ненужного реверса. Работа задним ходом — даже на низких скоростях — усугубляет износ втулки и звездочки. Так что не бегайте задним ходом, если в этом нет необходимости. Опять же, избегайте непродуктивной обратной операции.

- Альтернативные направления поворота. Если вы всегда поворачиваете в одном и том же направлении, компоненты ходовой части на одной стороне машины будут изнашиваться с разной скоростью, чем на другой стороне. В частности, постоянный поворот налево ускоряет износ правой стороны и наоборот. Чтобы обеспечить равномерный износ, следите за тем, как вы поворачиваете, и по возможности меняйте направление.

ПРОДЛЕНИЕ СЛУЖБЫ РЕЗИНОВЫХ ГУСЕНИЦ

Большинство советов по эксплуатации, которые помогают продлить срок службы стальных гусениц, также могут положительно сказаться на резиновых компонентах ходовой части. Всегда полезно начинать каждую смену с очистки ходовой части и быстрого визуального осмотра. Также полезно избегать пробуксовки гусеницы, чрезмерной скорости, ненужного движения задним ходом и постоянного поворота в одном и том же направлении. Есть несколько других способов, с помощью которых операторы могут предотвратить преждевременный износ резиновых компонентов ходовой части, особенно на погрузчиках повышенной проходимости.

Также полезно избегать пробуксовки гусеницы, чрезмерной скорости, ненужного движения задним ходом и постоянного поворота в одном и том же направлении. Есть несколько других способов, с помощью которых операторы могут предотвратить преждевременный износ резиновых компонентов ходовой части, особенно на погрузчиках повышенной проходимости.

- Делайте постепенные повороты вместо встречных. Противоположные повороты погрузчика повышенной проходимости ускоряют износ гусениц и других компонентов ходовой части. Не используйте эту технику, если этого не требуют условия работы. Вместо этого поворачивайте машину постепенно, медленно двигаясь вперед или назад. Постепенные повороты сводят к минимуму порезы, разрывы и чрезмерный износ ходовой части. Они также уменьшают повреждение мягких или чувствительных рабочих поверхностей.

- По возможности работайте вверх или вниз по склону. Работа поперек склона может сократить срок службы компонентов ходовой части, поэтому постарайтесь структурировать работу с минимальным движением поперек склона.

- Смотреть переходные зоны. Переход — это любое место, где вы сталкиваетесь с изменением уклона или высоты. Это может быть бордюр, уступ или место, где ровная поверхность переходит в наклонную. Постарайтесь свести к минимуму перемещение по переходам, так как это ускоряет износ ходовой части. Если вам необходимо пересечь переход, расположите машину под углом 90° к переходу. Избегайте работы вдоль перехода, где одна гусеница не полностью опирается на землю. Без опоры на грунт ходовая часть подвергается боковым нагрузкам, что может привести к быстрому чрезмерному износу.

- Обратная тяга с стрелой погрузчика в ПЛАВАЮЩЕМ положении. Некоторым операторам минипогрузчиков нравится прилагать к погрузчику достаточное прижимное усилие, чтобы поднять передние колеса над землей, максимально увеличивая прижимное усилие на ковш при обратном перетаскивании. Не используйте эту технику с многоцелевым погрузчиком. Вы просто потеряете сцепление с дорогой и сократите срок службы компонентов ходовой части.

Вместо этого держите стрелы погрузчика в ПЛАВАЮЩЕМ положении во время обратного перетаскивания. Если требуется большее давление, добавьте достаточно, чтобы сгладить поверхность, но не настолько сильно, чтобы передняя часть машины отрывалась от земли.

Вместо этого держите стрелы погрузчика в ПЛАВАЮЩЕМ положении во время обратного перетаскивания. Если требуется большее давление, добавьте достаточно, чтобы сгладить поверхность, но не настолько сильно, чтобы передняя часть машины отрывалась от земли.

ДУМАЙТЕ ВНЕ КАБИНЫ

Хотя совершенствование техники эксплуатации является отличным способом предотвращения преждевременного износа ходовой части, на срок службы компонентов также влияют несколько других факторов, не влияющих на оператора. Некоторые из них находятся под вашим контролем, а другие нет.

- Заявление относится к типу выполняемой вами работы. Дремлющее, рыхление, погрузка, сортировка, копание и рытье траншей — вот несколько примеров. Этот фактор в значительной степени находится вне вашего контроля, но, вообще говоря, чем больше вы работаете с двигателями с высоким крутящим моментом, тем быстрее будет изнашиваться ваша ходовая часть.

- Тип материала — еще один ключевой фактор износа ходовой части, на который вы не можете повлиять.

Эмпирическое правило, как и следовало ожидать, заключается в том, что чем более абразивный материал, тем выше скорость износа.

Эмпирическое правило, как и следовало ожидать, заключается в том, что чем более абразивный материал, тем выше скорость износа. - Ландшафт, третий неконтролируемый фактор, описывает контуры и склоны на вашей рабочей площадке. Чем больше времени вы проводите на пересеченной местности с уклоном, тем быстрее изнашивается ваша ходовая часть.

- Конфигурация относится к тому, как оборудована ваша машина, и поэтому вы можете ею управлять. Чтобы свести к минимуму износ ходовой части машин со стальными гусеницами, всегда используйте максимально узкие башмаки гусениц, отвечающие вашим требованиям по проходимости. Если вы работаете с очень липкими материалами, рассмотрите возможность использования гусеничных башмаков с центральной перфорацией, чтобы уменьшить уплотнение материала в области ходовой части. Чтобы еще больше ограничить слипание материала и скопление мусора, используйте защитные ролики только в случае необходимости. (Они предназначены для тяжелых условий эксплуатации под ногами.

)

) - Дисциплина технического обслуживания играет большую роль в сроке службы компонентов ходовой части. Одним из наиболее важных методов технического обслуживания является регулировка гусеницы. Натянутая дорожка — «убийца гусениц» номер один. Но независимо от того, является ли ваша гусеница слишком свободной или слишком тугой, неправильная регулировка ускоряет износ, что может увеличить время простоя и затраты на ремонт. Следуйте рекомендациям производителя по регулировке гусеницы и всегда выполняйте регулировку в рабочей среде машины. Вторым важным процессом технического обслуживания является очистка ходовой части. Чтобы максимально увеличить срок службы, удаляйте грязь и мусор в конце каждой смены или чаще, если это необходимо.

ПОГОВОРИТЕ С ЭКСПЕРТАМИ

Компоненты ходовой части дороги, независимо от того, изготовлены они из стали или резины. Чтобы обеспечить долгий срок службы и максимальную отдачу от ваших инвестиций, обратитесь к торговому представителю службы технической поддержки Stowers по номеру . Он действительно разбирается в ходовой части. Спросите совета по методам работы. Исследуйте соответствующие вопросы применения, материалов и рельефа. Точная настройка процессов обслуживания. Работая вместе со специалистами Stowers, вы сможете управлять инвестициями в оборудование в долгосрочной перспективе, достигая максимально возможной производительности при минимальных общих затратах.

Он действительно разбирается в ходовой части. Спросите совета по методам работы. Исследуйте соответствующие вопросы применения, материалов и рельефа. Точная настройка процессов обслуживания. Работая вместе со специалистами Stowers, вы сможете управлять инвестициями в оборудование в долгосрочной перспективе, достигая максимально возможной производительности при минимальных общих затратах.

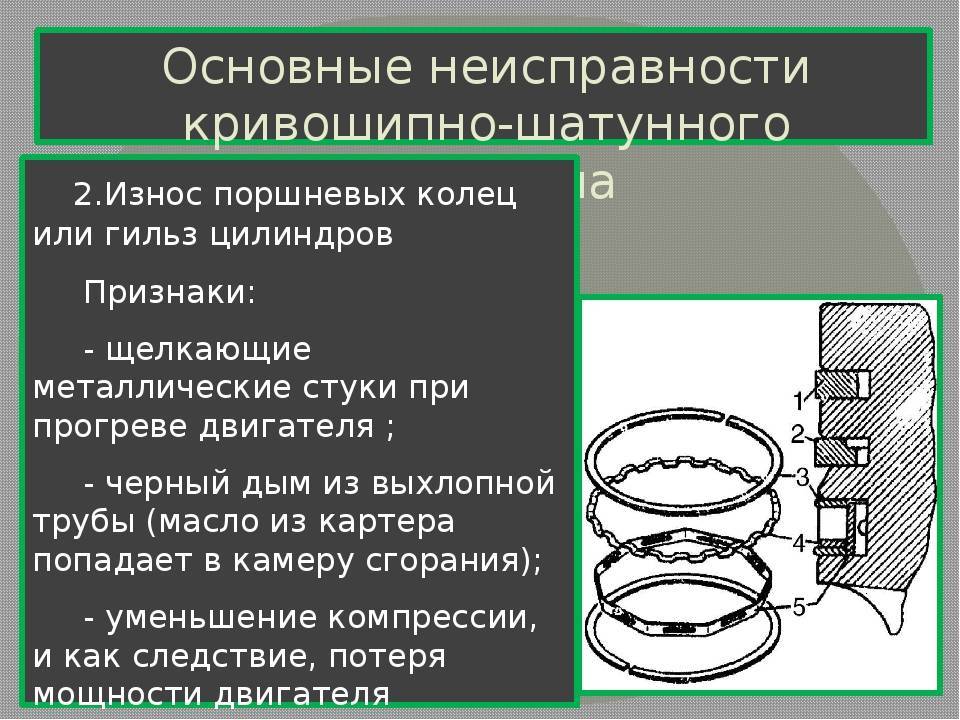

причин износа гильз цилиндров и способов их измерения

ByMohit

Рекомендации

Все типы судовых машин и деталей изнашиваются из-за постоянного использования и работы. Надлежащее техническое обслуживание и плановые проверки необходимы для обеспечения того, чтобы машины работали в течение длительного времени. В этой статье мы рассмотрим различные причины, которые приводят к износу гильзы цилиндра, и способы его минимизации.

Причины износа гильзы цилиндра

Износ гильзы цилиндра происходит в основном по следующим причинам:

1) Из-за трения.

2) Из-за коррозии.

3) Истирание

4) Истирание или прилипание

Износ от трения:

Всякий раз, когда две поверхности скользят друг по другу, возникает трение, которое приводит к износу обеих поверхностей. При износе гильзы поверхности представляют собой поршневые кольца, скользящие по гильзе цилиндра. Фрикционный износ зависит от различных факторов, таких как скорость движения между поверхностями, задействованный материал, температура, нагрузка на двигатель, давление, техническое обслуживание, смазка и эффективность сгорания.

Коррозия:

Износ гильзы цилиндра из-за коррозии возникает по следующим причинам:

– Сгорание мазута в камере сгорания:

Это происходит потому, что мазут содержит большое количество серы. При сгорании внутри пространства образуются кислоты, которые необходимо нейтрализовать цилиндровым маслом, имеющим щелочную природу. Производство кислот будет больше, если содержание серы больше, что приводит к образованию серной кислоты. Серная кислота образуется из-за поглощения конденсата или влаги, присутствующих внутри камеры сгорания.

Серная кислота образуется из-за поглощения конденсата или влаги, присутствующих внутри камеры сгорания.

– Более низкая температура в камере сгорания из-за снижения рабочей нагрузки:

По мере того, как работа судового двигателя с низкой нагрузкой становится все более популярной, это также приводит к низкой температуре в камере сгорания. Если количество масла в цилиндре не соответствует нагрузке, это может привести к коррозии гильзы.

Сернокислотная коррозия больше проявляется в нижней части футеровки, так как температура воды рубашки охлаждения очень низкая. Коррозия из-за серы будет высокой из-за наличия воды в топливе и конденсата в воздухе. Этот износ обычно наблюдается между иглами. Износ возле перьев увеличивается и придает рисунку износа характерную форму листа клевера. Это явление называется облиственностью клевера.

Изображение предоставлено: Эмануэль Лиракис

Истирание

Этот тип износа гильзы цилиндра происходит из-за твердых частиц, присутствующих и образующихся во время сгорания. Каталитические частицы в топливе, зола, образующаяся при сгорании, металлическая стружка, пыль и накопленные частицы износа в смазочном масле вызывают абразивный износ.

Каталитические частицы в топливе, зола, образующаяся при сгорании, металлическая стружка, пыль и накопленные частицы износа в смазочном масле вызывают абразивный износ.

Скорость абразивного износа выше в ВМТ и НМТ гильзы. Как только абразивный износ попадает на поверхность из-за обнажения металла без защиты, он также очень подвержен коррозионному износу.

Адгезия или задиры

Это форма местного сваривания между частицами поршневых колец и поверхностью гильзы. При движении поршня внутри гильзы происходит разрыв образовавшейся сварки с образованием абразивного материала. Абразивный материал увеличивает скорость износа вкладыша. Как правило, это вызвано недостаточной смазкой, из-за которой выделяется большое количество тепла и происходит микроскопическая сварка колец и поверхности гильзы. Из-за такого износа гильза теряет способность прилипать к поверхности цилиндрового масла. Еще одной причиной этого явления является полировка поверхности, вызванная задирами, придающая гильзам зеркальный блеск.

Как минимизировать износ гильз цилиндров?

Износ цилиндра можно свести к минимуму, выполнив следующие действия:

1) Избегая попадания воды внутрь гильзы путем надлежащей обработки мазута.

2) Поддерживая правильный сорт цилиндрового масла.

3) За счет обеспечения правильной скорости подачи с системой смазки, зависящей от изменения нагрузки

4) За счет предотвращения попадания влаги из наддувочного воздуха.

5) Путем поддержания надлежащей температуры воды в рубашке.

6) Путем подачи очищенного жидкого топлива хорошего качества внутрь камеры сгорания

7) Путем надлежащего обслуживания топливной форсунки и топливной системы для правильного распыления и впрыска топлива внутри камеры

8) Путем регулярного осмотра продувочного отверстия для раннего обнаружения поршня износ колец и износ поверхности гильзы

Изображение предоставлено: Раджив Нареш

9) Путем надлежащей обкатки новой гильзы в соответствии с предписаниями производителя двигателя

другие проблемы

Как измерить износ отверстия гильзы цилиндра?

Овальность гильзы цилиндра необходимо проверять через регулярные промежутки времени, как указано в руководстве по техническому обслуживанию. Записи замеров ведутся для каждого цилиндра и рассчитывается скорость износа.

Записи замеров ведутся для каждого цилиндра и рассчитывается скорость износа.

Процедура:

1. После остановки и охлаждения двигателя откройте головку блока цилиндров и снимите поршень кольцо и очистите от нагара верхнюю поверхность гильзы

4. Вставьте лестницу и тщательно осмотрите поверхность гильзы перед замером

5. Износ гильзы цилиндра измеряется стандартным шаблоном, который состоит из стратегически расположенных отверстий, в которые помещается микрометр и снимаются показания

6. Показания берутся как для левого правого борта, так и для передней кормовой позиции. Это делается потому, что износ неодинаков в обоих направлениях и проверяется овальность гильзы цилиндра.

Прибор для измерения диаметра футеровки (разновидность микрометра) вместе со стандартным шаблонным стержнем используется для измерения размеров футеровки. Как правило, при проведении измерений температура лайнера и микрометра должна поддерживаться на одном уровне.

Как правило, при проведении измерений температура лайнера и микрометра должна поддерживаться на одном уровне.

Если температура превышает температуру гильзы или наоборот, показания необходимо скорректировать путем умножения значения на поправочный коэффициент и вычитания полученного значения из снятого показания. Показания, полученные в конце, будут правильными показаниями.

Скорость износа внутри гильзы будет разной. Износ будет больше в верхней трети, так как там происходит сгорание, а температура и давление также очень высоки в верхней части.

Как рассчитать скорость износа и овальность гильзы цилиндра?

Для расчета степени износа гильзы цилиндра текущее показание сравнивается с последним снятым показанием. Предположим, для хвостовика диаметром 800 мм последнее показание позиции 1 (для P-S) получается равным 841,81. Последнее записанное значение для положения 1 (P-S) составляет 841,45. Следовательно, износ для этого положения в направлении P-S составляет 0,36.

Теперь последнее показание позиции 1 (для F-A) получается равным 841,78. Последнее записанное значение для положения 1 (F-A) составляет 841,45. Следовательно, износ для этой позиции в направлении F-A составляет 0,33.

Для расчета овальности скорость износа F-A вычитается из скорости износа P-S, которая будет равна 0,03.

Аналогичным образом вычисляются степень износа гильзы цилиндра и овальность гильзы цилиндра для всех положений.

Приблизительная нормальная скорость износа гильзы цилиндра составляет около 0,1 мм на 1000 часов работы. Скорость износа увеличивается, если двигатель перегружен. Как правило, гильза подлежит замене, когда степень износа гильзы цилиндра составляет около 0,6-0,8% от диаметра отверстия или в соответствии с рекомендацией производителя.

Отказ от ответственности: Мнения авторов, выраженные в этой статье, не обязательно отражают взгляды Marine Insight. Данные и диаграммы, если они используются в статье, были получены из доступной информации и не были подтверждены каким-либо установленным законом органом.

Звенья, ролики и натяжители особенно уязвимы. Заставьте их работать дольше, контролируя скорость.

Звенья, ролики и натяжители особенно уязвимы. Заставьте их работать дольше, контролируя скорость.

Вместо этого держите стрелы погрузчика в ПЛАВАЮЩЕМ положении во время обратного перетаскивания. Если требуется большее давление, добавьте достаточно, чтобы сгладить поверхность, но не настолько сильно, чтобы передняя часть машины отрывалась от земли.

Вместо этого держите стрелы погрузчика в ПЛАВАЮЩЕМ положении во время обратного перетаскивания. Если требуется большее давление, добавьте достаточно, чтобы сгладить поверхность, но не настолько сильно, чтобы передняя часть машины отрывалась от земли. Эмпирическое правило, как и следовало ожидать, заключается в том, что чем более абразивный материал, тем выше скорость износа.

Эмпирическое правило, как и следовало ожидать, заключается в том, что чем более абразивный материал, тем выше скорость износа. )

)