Содержание

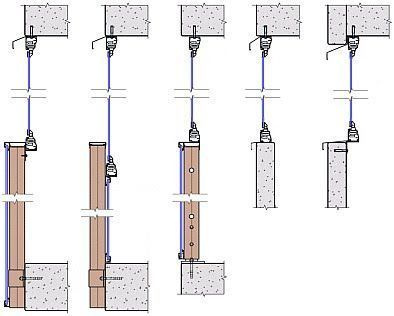

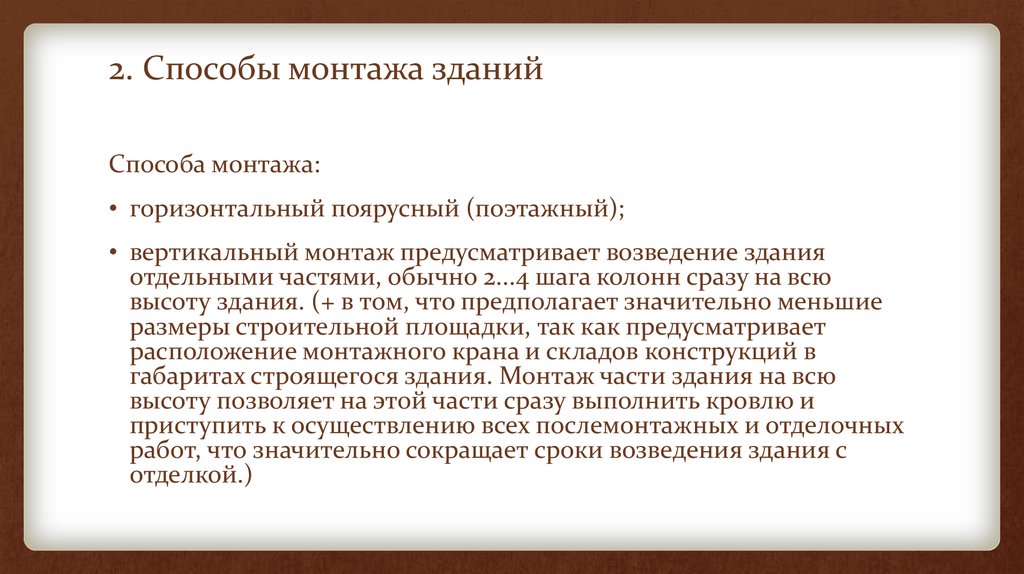

11.2. Способы монтажа зданий

При

возведении многоэтажных промышленных

зданий в зависимости от условий их ввода

в эксплуатацию и материала конструкций

применяют два основных способа монтажа:

горизонтальный поэтажный или поярусный

и вертикальный по частям (секциям)

здания на всю высоту.

Горизонтальный

поярусный (поэтажный) способ

является наиболее распространенным,

так как обеспечивает большую жесткость

и устойчивость каркаса на всех стадиях

монтажа, а также более равномерную

осадку фундамента. Этот способ применяют

при монтаже сборных железобетонных

элементов с заделкой стыков вслед за

установкой конструкций. При этом после

окончания сборки этажа (яруса при двух-

или трехэтажной разрезке колонн),

когда бетон в стыках конструкций наберет

70% проектной прочности, начинают монтаж

следующего яруса (этажа).

Вертикальный

монтаж предусматривает

возведение здания отдельными частями,

обычно 2…4 шага колонн сразу на всю

высоту здания. Достоинство метода в

том, что предполагает значительно

меньшие размеры строительной площадки,

так как предусматривает расположение

монтажного крана и складов конструкций

в габаритах строящегося здания. Монтаж

Монтаж

части здания на всю высоту позволяет

на этой части сразу выполнить кровлю и

приступить к осуществлению всех

послемонтажных и отделочных работ, что

значительно сокращает сроки возведения

здания с отделкой.

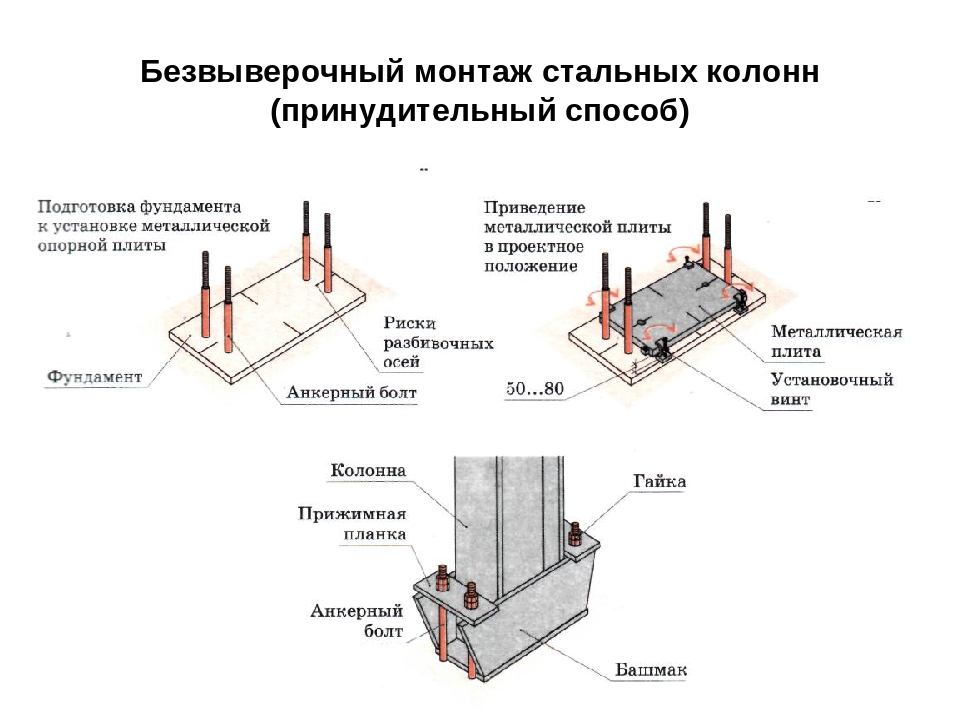

Колонны

первого яруса, обычно самые тяжелые в

каркасе, монтируются чаще всего в

самостоятельном потоке. Для ускорения

производства работ, сокращения

технологических перерывов могут

применяться фундаменты стаканного типа

«с пеньками» высотой 1 м, заделанными в

стакан в заводских условиях.

Оптимальным

считается технологическое решение, при

котором один монтажный кран используют

для монтажа конструкций одного-двух

температурных блоков.

В

целом, с точки зрения последовательности

установки элементов, метод монтажа

многоэтажных промышленных зданий

можно признать смешанным. Раздельно

можно установить все колонны на

монтажном участке, навесить стеновые

панели всего яруса захватки и рационально

комплексно монтировать ригели и

панели перекрытий. Такая относительная

свобода в последовательности установки

элементов характерна только для башенного

крана. Если для монтажа задействован

Если для монтажа задействован

самоходный стреловой или башенно-стреловой

кран, то он четко должен выполнять

принцип монтажа «на кран», избегать

последовательной установки большого

числа многоярусных колонн.

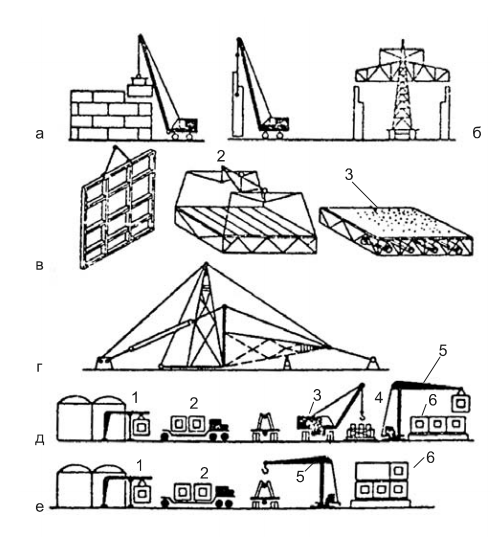

В

качестве технических средств, реализующих

технологии монтажа сборных конструкций,

рекомендуются башенные, самоходные

стреловые и козловые краны. При ширине

здания до 18 м башенные и стреловые краны

устанавливают с одной стороны здания,

при большей ширине — с двух сторон или

внутри здания.

Башенные

краны грузоподъемностью от 5 до 25 т

широко используют для монтажа конструкций

многоэтажных промышленных зданий.

Применяемые стреловые краны на гусеничном

и пневмоколесном ходу имеют грузоподъемность

от 16 до 100 т и оснащены обычным стреловым

или башенно-стреловым оборудованием.

Смешанный

вариант использования кранов (башенных

и стреловых) применяют при возведении

зданий, у которых в нижних этажах

устанавливают колонны массой 8… 10 т, а

масса остальных конструкций не

превышает 5 т. В этом случае стреловой

В этом случае стреловой

кран грузоподъемностью 16…25 т осуществляет

монтаж колонн нижних этажей, а все

остальные элементы монтируют башенным

краном грузоподъемностью 5 т.

При

горизонтальной схеме монтажа краны

устанавливают вне здания с одной или

двух сторон, при вертикальной схеме

кран располагают обычно в пределах

среднего пролета здания, и конструкции

монтируют ячейками на всю высоту здания.

На

практике нашли распространение следующие

схемы расположения монтажных кранов:

кран с одной стороны здания — 2…3

пролета в здании, его ширина до 24 м; 2

крана с двух сторон здания — 4, 6 и 8

пролетов в здании; кран в среднем

пролете здания — 3, 5 и 7 пролетов в здании.

Козловые

краны используют в тех случаях, когда

в здании предполагается монтировать

большое количество тяжелого и

крупногабаритного технологического

оборудования и монтаж осуществляют

смешанным методом. Козловыми кранами

целесообразно монтировать здания

высотой до четырех этажей, особенно при

их значительной ширине. В зависимости

В зависимости

от массы сборных конструкций применяют

козловые краны с пролетом до 44 м и

грузоподъемностью до 30 т.

Основное

условие монтажа — обеспечение

неизменяемости, устойчивости и прочности

каждой смонтированной части здания

и ее отдельных элементов на всех стадиях

монтажа, поэтому важным фактором

является очередность установки

конструкций. В начале монтажа создают

первую жесткую ячейку, к которой потом

присоединяют последующие части здания.

Монтаж

осуществляют комплексные бригады, в

состав которых входят монтажники,

электросварщики, бетонщики, слесари,

рабочие других специальностей и

разнорабочие.

|

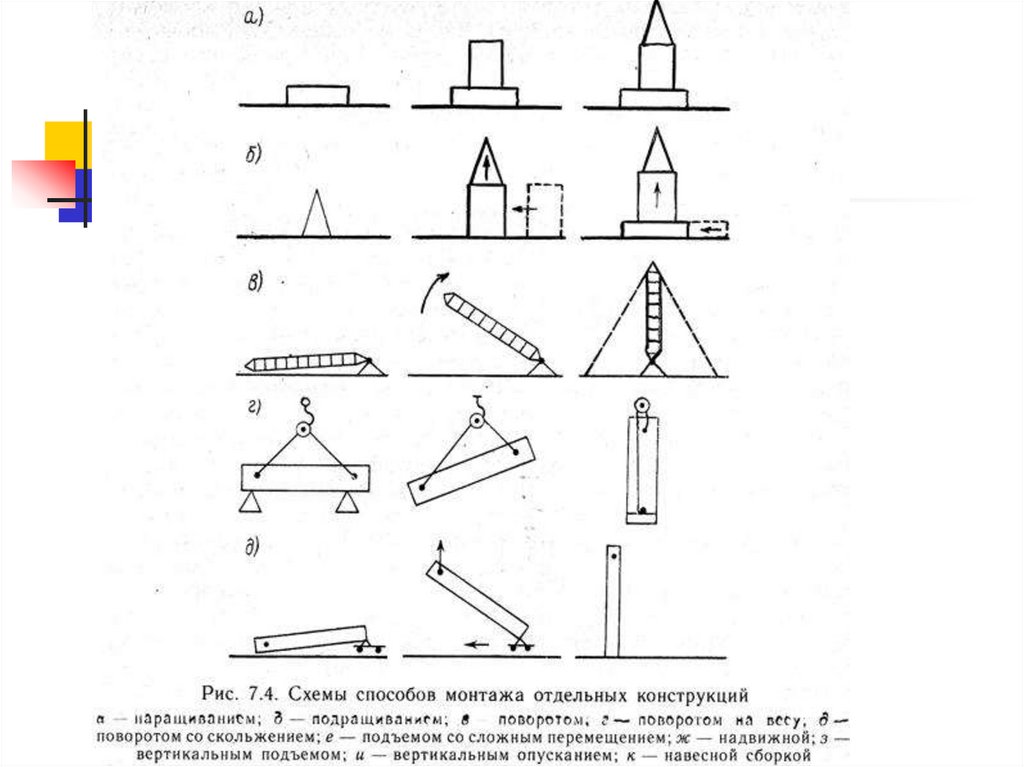

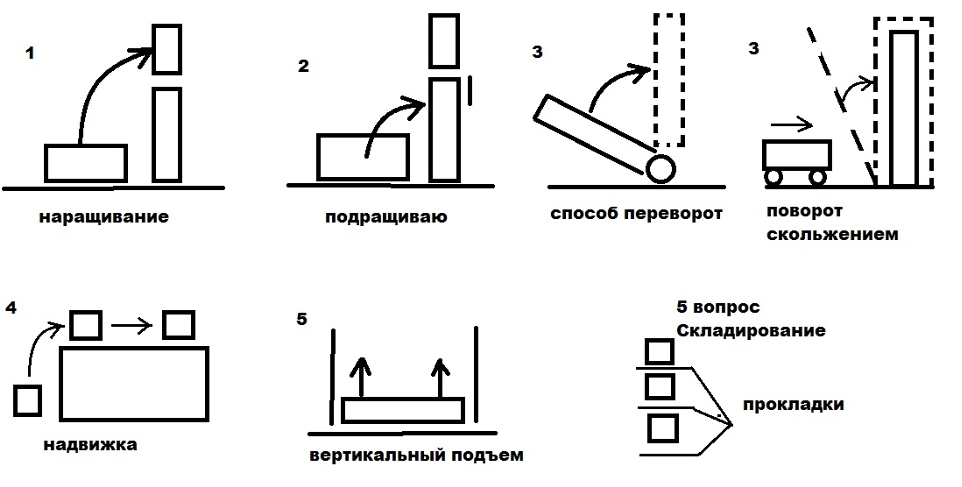

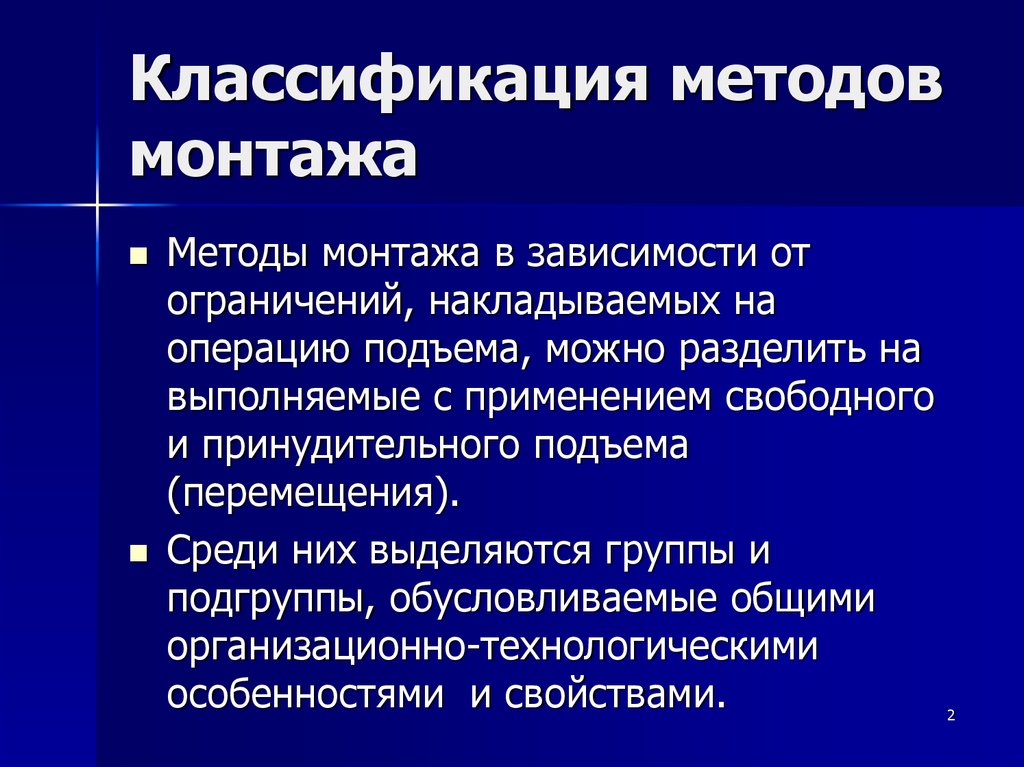

Навигация: Основные принципы и способы монтажа строительных конструкций Основные принципы и способы монтажа строительных конструкций Монтажом строительных конструкций называется комплексный процесс механизированной сборки здания или сооружения из готовых элементов. Сборные конструкции зданий и сооружений должны монтироваться с соблюдением ряда основных принципов, соответствующих требованиям строительных норм и правил. Монтаж сборных конструкций следует производить преимущественно укрупненными элементами, соответствующими по массе грузоподъемности монтажных кранов, и непосредственно с транспортных средств или стендов укрупнения. Мелкие элементы (балконные плиты, отопительные панели, лестничные марши, площадки) разрешается завозить на приобъектный склад. При монтаже с приобъектного склада многоэтажных зданий сборные элементы доставляют на строительную площадку в комплекте на этаж и раскладывают в зоне действия монтажного крана. Не рекомендуется складывать конструкции и детали на крановых путях, а также между стенами сооружения и путями. При монтаже одноэтажных зданий сборные элементы доставляют на строительную площадку с учетом обеспечения бесперебойной работы и раскладывают непосредственно у места их установки в проектное положение. Монтаж сборных элементов осуществляется по принципу работы «на кран», т. е. наиболее удаленные от крана детали устанавливают в первую очередь. Стеновые панели и блоки многоэтажных зданий монтируют равномерно по периметру здания. Отставание монтажа по высоте допускается лишь в пределах одного этажа. После монтажа панелей перекрытия производят инструментальную проверку монтажного горизонта каждого этажа, разбивку ори-ентирных осей и разметку мест установки панелей в проектные положения. Способы монтажа конструкций. Монтаж зданий и сооружений из сборных элементов заключается в последовательном подъеме, установке и закреплении их в проектном положении. Способы монтажа могут быть различными и зависят от условий строительства, вида элементов (конструкций), мощности и наличия монтажных механизмов и машин. Любой способ монтажа должен обеспечивать устойчивость, неизменяемость и прочность смонтированных конструкций и всего сооружения в целом, максимально сжатые сроки монтажа, технически грамотное производство, работ, безопасность их выполнения и наиболее полное использование монтажных механизмов и машин. Выбор способа монтажа следует производить на основе сопоставления технико-экономических показателей различных вариантов комплексной механизации всех основных строительных и монтажных процессов. Рис. 180. Схема монтажа сборных элементов каркаса одноэтажного промышленного здания раздельным способом Различают три основных способа монтажа сборных‘кон-струкций: раздельный или дифференцированный, комплексный или сосредоточенный и смешанный или комбинированный. При раздельном способе монтажа сборные элементы в пределах захватки монтируют за несколько проходок крана. Преимуществами раздельного способа монтажа являются ритмичность работы крана, так как он во время одной проходки поднимает одинаковые элементы при помощи одной и той же оснастки (строп, траверса). При этом способе упрощаются работы по выверке установленных однотипных элементов. К недостаткам монтажа относится невозможность предоставления в этой захватке фронта для других общестроительных или специальных работ, которые могут быть начаты только после окончания монтажа всех элементов в данной захватке, что, следовательно, может привести к удлинению срока строительства здания. При комплексном способе монтажа элементы всех видов монтируют за одну проходку, т. При комплексном способе монтажа конструкций представляется фронт для выполнения других видов работ, что способствует сокращению общего срока возведения здания. Однако этот способ имеет ряд недостатков: необходимо иметь комплектные конструкции и универсальный монтажный кран, снижается производительность труда. Смешанный способ монтажа сборных элементов и конструкций в практике строительства имеет наиболее широкое применение. В этом случае одну часть сборных элементов монтируют раздельным, а другую — комплексным способом. Похожие статьи: Навигация:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

Методы монтажа — производство Spira

Ниже описаны следующие темы:

- Стандартная канавка для уплотнительного кольца

- Углы паза

- Канавка под уплотнительное кольцо в форме ласточкин хвост

- Канавка под уплотнительное кольцо с клеем

- Канавка под уплотнительное кольцо с прижимными бобышками

- Узкая канавка под уплотнительное кольцо

- Прочие прокладки для монтажа в канавку

- Размеры паза

Также доступна информация о методах поверхностного монтажа.

Просмотреть техническое описание методов монтажа в формате pdf.

Обратите внимание: у нас есть документ по экономичным канавкам (в формате pdf), в котором объясняется, как выбрать наилучшую канавку для вашего применения. Этот документ включает спецификации и новую информацию по всем четырем типам канавок, включая «прижимную бобышку», которая может быть очень рентабельной для формованных или литых изделий.

Прокладки Spira изготавливаются из бериллиевой меди с пружинным закаливанием, покрытой оловом, или из нержавеющей стали. Преимущество использования этих материалов заключается в том, что прокладка действует как пружина, а отношение силы к прогибу является линейным. Таким образом, если для отклонения прокладки на 1% ее диаметра требуется один фунт, потребуется 25 фунтов для отклонения прокладки на 25% ее диаметра, при условии, что стороны прокладки не сжаты во время сжатия. Это преимущество позволяет рассчитать расстояние между крепежными элементами с довольно жесткими допусками. Во время отклонения, чтобы не повредить прокладку, а также воспользоваться преимуществами линейности, важно, чтобы стороны прокладки не были ограничены. Для этого все, кроме одной из следующих конструкций канавок, обеспечивают свободу бокового перемещения прокладки. Оптимальный прогиб составляет 25% от диаметра прокладки, что сводит к минимуму остаточную деформацию при сжатии.

Во время отклонения, чтобы не повредить прокладку, а также воспользоваться преимуществами линейности, важно, чтобы стороны прокладки не были ограничены. Для этого все, кроме одной из следующих конструкций канавок, обеспечивают свободу бокового перемещения прокладки. Оптимальный прогиб составляет 25% от диаметра прокладки, что сводит к минимуму остаточную деформацию при сжатии.

При правильном проектировании можно добиться значительной экономии за счет сокращения затрат на крепеж и обслуживание крепежа. Эта экономия, в свою очередь, может с лихвой окупить стоимость прокладки, а также повысить производительность и надежность системы в течение всего срока службы. Для получения дополнительной информации см. Как рассчитать расстояние между крепежными элементами.

Информация по применению

Следующие типы прокладок могут устанавливаться в канавки:

- Spira-Shield

- Быстрый щит

- Флекси-Шилд

- Сверхбыстрый щит

- Endur-o-Shield

- Мульти-уплотнение «D»

Стандартная канавка для уплотнительного кольца

Ширина канавки должна быть как минимум на 35 % больше диаметра прокладки. Глубина канавки должна составлять 75% диаметра прокладки. Рекомендуемые размеры паза см. ниже.

Глубина канавки должна составлять 75% диаметра прокладки. Рекомендуемые размеры паза см. ниже.

Преимущества

- Повышает эффективность экранирования, показанную в технических описаниях качества экранирования.

- Низкие затраты на производство и обслуживание.

Недостатки

- Спираль может выпасть при изготовлении и обслуживании.

Несжатая прокладка в канавке под уплотнительное кольцо.

Прессованная прокладка в канавке под уплотнительное кольцо.

Углы канавки

При использовании канавки квадратной формы важно выбрать радиус канавки, который не повредит спираль и не ухудшит ее работу. Вообще говоря, мы рекомендуем оптимальный радиус угла в 1,5 раза больше диаметра прокладки. Рекомендуемый радиус мультиуплотнителя «D» в 1,5 раза больше ширины (размер E) прокладки. 9 0074 рекомендуемые размеры паза .

R = 1,5 диаметра спиральных прокладок. R = в 1,5 раза больше ширины прокладки Multi-Seal «D» (размер «E»).

Канавка под уплотнительное кольцо в форме ласточкина хвоста

Эта канавка может быть выдавлена или обработана с помощью специальной фрезы типа «ласточкин хвост», которую можно приобрести в Spira. При обработке этой канавки сначала должна быть обработана стандартная канавка для уплотнительного кольца. Для получения дополнительной информации см. Фрезы для канавок типа «ласточкин хвост» .

Преимущества

- Повышает эффективность экранирования, показанную в листах данных о качестве экранирования.

- Удерживает спираль на месте.

- Простота обслуживания.

- Облегчает установку в полевых условиях.

- Может быть включен в профиль без дополнительных затрат.

Недостатки

- Стоимость производства приблизительно на 30% выше, чем у стандартной канавки под уплотнительное кольцо.

- Удаление заусенцев с верхнего отверстия на канавках небольшого размера может расширить отверстие до такой степени, что спираль может выпасть.

Мы рекомендуем удалять заусенцы с помощью Scotch Brite или мелкозернистой наждачной бумаги. НЕ используйте инструмент для снятия заусенцев.

Мы рекомендуем удалять заусенцы с помощью Scotch Brite или мелкозернистой наждачной бумаги. НЕ используйте инструмент для снятия заусенцев.

Непрессованная прокладка в канавке типа «ласточкин хвост».

Прокладка в канавке типа «ласточкин хвост», сжатая крышкой.

Канавка для уплотнительного кольца с клеем

Используйте те же размеры канавки, что и для стандартной канавки для уплотнительного кольца, описанной ранее. Используйте очень маленькие (1/16 дюйма) точки клея через каждые 3-4 дюйма вдоль канавки. Поскольку клей может разрушить экран, используйте как можно меньше клея, чтобы удерживать прокладку на месте. Вы также можете свести к минимуму ухудшение экранирования, поместив точки клея в местах крепления. Мы рекомендуем использовать суперклей, эпоксидную смолу или RTV. Мы не рекомендуется использовать токопроводящие клеи, так как их проводимость со временем ухудшается, что приводит к ухудшению экранирования и дает ложное представление о долговременном экранировании, которого вы достигнете. Рекомендуемые размеры паза см. ниже.

Рекомендуемые размеры паза см. ниже.

Преимущества

- Низкие затраты на производство и обслуживание.

- Удерживает спираль на месте.

Недостатки

- Незначительное снижение экранирования, если клей не нанесен на место крепления.

- Экранирование может значительно уменьшиться, если нанести слишком много клея.

- Затраты труда на нанесение клея.

Несжатая прокладка в канавке под уплотнительное кольцо удерживается на месте каплей клея.

Небольшие точки клея через каждые 3-4 дюйма удерживают прокладку на месте.

Канавка для уплотнительного кольца с прижимными бобышками

Это стандартная канавка для уплотнительного кольца с более узкими участками через каждые 2–4 дюйма, которые «зажимают» спираль на месте. Поскольку эта канавка может быть отлита под давлением или отлита в корпусе, она идеально подходит для использования в крупносерийных и недорогих приложениях.

На рисунке показаны рекомендуемые размеры в зависимости от диаметра (D) прокладки. Поднутрение непосредственно под защемленной областью имеет решающее значение при проектировании и использовании канавки. Свяжитесь с нами для получения дополнительной информации.

Поднутрение непосредственно под защемленной областью имеет решающее значение при проектировании и использовании канавки. Свяжитесь с нами для получения дополнительной информации.

Преимущества

- Очень экономично для крупносерийного формования или литья под давлением.

- Может эффективно использоваться для устранения перекрестных помех на печатных платах.

Недостатки

- Немного снижена защита.

D = диаметр прокладки

Прокладка удерживается на месте канавкой под уплотнительное кольцо.

Узкая канавка для уплотнительного кольца

Эта канавка рекомендуется только в ситуациях модернизации, когда затраты или время, связанные с заменой на более подходящую канавку, являются непомерно высокими. Ширина канавки равна диаметру прокладки. Глубина канавки должна составлять примерно 75% диаметра прокладки. Прокладки, рекомендуемые для узкой канавки под уплотнительное кольцо, — это наши прокладки «умеренного усилия» или прокладки Flexi-Shield с низким усилием.

Преимущества

- Хорошо подходит для случаев модернизации, когда канавка уже имеется.

- Обеспечивает наивысшее возможное экранирование используемой прокладки.

- Спираль вряд ли выпадет из паза.

Недостатки

- Усилие, необходимое для сжатия прокладки, значительно больше. Это увеличит количество необходимых крепежных элементов, что, в свою очередь, увеличит затраты на материалы и ремонтопригодность.

- Отношение усилия к прогибу нелинейно, что усложняет расчеты для размещения крепежа.

- Когда прокладка сжимается, она деформируется, поэтому, если прокладку вынуть из канавки, ее необходимо заменить.

Несжатая прокладка в канавке под уплотнительное кольцо того же диаметра, что и прокладка.

Прокладка, сжатая в канавке под уплотнительное кольцо того же диаметра, что и прокладка. Обратите внимание, что при снятии прокладка деформируется.

Установка в канавку Другие прокладки

Традиционно для установки в канавку рекомендуются только наши спиральные прокладки. Однако при желании почти любой тип прокладки может быть выполнен в виде канавки. Важно помнить, что 25% диаметра спирали должны выступать над верхней частью канавки. Кроме того, убедитесь, что канавка выбрана достаточно широкой, чтобы обеспечить боковое расширение спирали для оптимальной производительности.

Однако при желании почти любой тип прокладки может быть выполнен в виде канавки. Важно помнить, что 25% диаметра спирали должны выступать над верхней частью канавки. Кроме того, убедитесь, что канавка выбрана достаточно широкой, чтобы обеспечить боковое расширение спирали для оптимальной производительности.

Spira-Strip устанавливается в канавку и фиксируется клеем.

Spira-Strip устанавливается в канавку, вырезанную на краю шасси оборудования. Бусинка клея (только на эластомере!) удерживает его на месте.

Размеры паза

В приведенной ниже таблице показаны рекомендуемые монтажные размеры для наиболее часто используемых размеров спиральных прокладок. Таблица применима к прокладкам Spira-Shield, Ultra Quick-Shield, Quick-Shield, Flexi-Shield, Endur-o-Shield и «D» Multi-Seal. Показанные номера штрихов могут совпадать с номерами деталей в таблицах соответствующих прокладок. Мы не указали размеры узкой канавки под уплотнительное кольцо. Вообще говоря, узкая канавка определяется как любая канавка, ширина которой меньше рекомендуемой ширины других наших канавок для уплотнительных колец.

Quick-Shield в канавке под уплотнительное кольцо. | Spira-Shield в канавке под уплотнительное кольцо типа «ласточкин хвост». |

Прокладки «D» Multi-Seal в канавке под уплотнительное кольцо. | Прокладка «D» Multi-Seal в канавке под уплотнительное кольцо типа «ласточкин хвост». |

Таблица применима к следующим прокладкам:

- Spira-Shield, Quick-Shield, Endur-o-Shield, Flexi-Shield, Ultra Quick-Shield и Multi-Seal «D»

| Спиральная черта Номер | Диаметр спирали «D» | Рекомендуемые монтажные размеры | ||

| Глубина L + 0,002 дюйма -000 дюймов (.75D*) | Ширина G + 0,007 дюйма -0,005 дюйма (1,35D*) +3 дюйма 3 ширина 03 ширина .002″ | |||

| -02 -03 -04 -.  070 070 -05 -06 -.103 -07 -08 -.139 -1 -09 6 -310023 -20 | .034 « .047″ .063 « .070″ .078 « .094″ .103 « .109″ .125 « .103″ .109 « . .141 « .172″ .187 « .250″ .312 « .375″ .500 « | .023″ .035 « .046″ .053 « .035″ .046 « . .070 « .077″ .082 « .094″ .104 « .105″ .128 « .140″ .185 « .234″ .280 « .375″ | . 046″ .063″ .094″ .094″ .109″ .125″ .141″ .156″ .171″ .187″ .187″ .234″ .250″ 2″ 2″ 5029 .343″ .667 « | .033″ .045 « .060″ .067 « .075″ .090 « .099″ .105 « .121″ .134 « .105″ .121 « . .165″ .181″ .240″ .300″ .364″ .485″ |

| Мультипломба «D» Номер штриха | Мультипломба «D» Ширина («E») | Глубина L (.  75E**) 75E**) | Ширина G (1,35E**) | Ширина W |

| -0421 -0632 -0842 -1263 -1684 | . « .140″ .185 « | .187″ .250 « .300″ .500 « .625″ | .138 « .180″ .2400 « .367. | |

* D = диаметр спирали

** E = ширина многослойного уплотнения «D»

Методы монтажа | Полетек

Заземляющая втулка из гофрированной стали

Самый распространенный способ установки флагштока – прямое заглубление в землю. Стандартные флагштоки с наземной установкой доступны с шагом 5 футов в диапазоне от 15 футов до более 100 футов. Общее правило заключается в том, что 10% выставленной высоты закапывается в землю. Другими словами, 30-футовый флагшток на самом деле составляет 33 фута, помещая 3 фута шеста в землю. Заземляющая втулка изготовлена из гофрированной оцинкованной стальной трубы калибра 16. С внутренней стороны внизу приварены 4 стальных клина для центрирования стойки при установке. К днищу приварена стальная опорная плита толщиной 1/2 дюйма со стальным шипом длиной 18 дюймов и диаметром 3/4 дюйма, который служит защитой от молнии.

С внутренней стороны внизу приварены 4 стальных клина для центрирования стойки при установке. К днищу приварена стальная опорная плита толщиной 1/2 дюйма со стальным шипом длиной 18 дюймов и диаметром 3/4 дюйма, который служит защитой от молнии.

Размеры фундамента — Указанные размеры являются минимально рекомендуемыми для фундаментов «при нормальных грунтовых условиях». Это предполагает; хорошая, твердая, сухая почва. Если у вас есть вопросы, проконсультируйтесь с инженером в вашем регионе.

| FLAGPOLE | A | B | C | D | E | F | ||||||||||

| Открытый Высота | Общий Высота | Торец Диаметр | Втулка Диаметр | Втулка Длина | Основание Основание | Основание Верх | Основание 3 Основание 3 | |||||||||

| 20 ′ | 22 ′ | 5 ″ | 8 ″ | 24 ″ | 24 ″ | 30 ″ | 24 ″ | 30 ″ | 1214 1217 12171717 12171717 121717 121717 121717 1217 1217 121717 1217 1217 1217 1217 1217 121717 24 ″ | 30 ″ | 24 ″ | 30. | ||||

| 25′ | 28′ | 5″/6″ | 8″/10″ | 36″ | 24″/302″ | 24″/302″0217 | 12″ | |||||||||

| 30′ | 33′ | 5″/6″ | 8″/10″ | 36″ | 30″ | 36″ | 12″ | |||||||||

| 35′ | 38 ½’ | 6″/7″ | 10″ | 42″ | 30″ | 36″ | 14″ | |||||||||

| 40 ′ | 44 ′ | 7 ″/8 ″ | 10 ″/12 ″ | 48 ″ | 36 ″ | 48 ″ | 36 ″ | 48 ″ | 36 ″ | 48 ″ | 36 ″ | 48 ″ | 36 ″ | 48 ″ | 36 ″ | 48. |

| 45′ | 49 ½’ | 8″/10″ | 12″/15″ | 48″ | 36″ | 42″ | 16″/18″ | |||||||||

| 50′ | 55′ | 8″/10″ | 12″/15″ | 60″ | 42″ | 48″ | 16″/18″ | |||||||||

| 60′ | 66′ | 10″/12″ | 15″ | 72″ | 42″ | 48″ | 18″ | |||||||||

| 70′ | 77’ | 12″ | 15″ | 84″ | 48″ | 60″ | 20″ | |||||||||

| 80′ | 88′ | 12″ | 15″ | 96″ | 54″ | 72″ | 20″ | |||||||||

| 90′ | 99′ | 12″ | 15″ | 108″ | 60″ | 72″ | 24″ | |||||||||

| 100 футов | 110 футов | 12 дюймов | 21 дюйм | 120″ | 66″ | 72″ | 24″ | |||||||||

Крепление к основанию башмака

Может использоваться для алюминиевых опор.

В настоящее время в промышленном и гражданском строительстве применяется монтаж железобетонных, металлических и деревянных конструкций. Из всех этих конструкций наибольшее распространение имеют сборные железобетонные конструкции.

В настоящее время в промышленном и гражданском строительстве применяется монтаж железобетонных, металлических и деревянных конструкций. Из всех этих конструкций наибольшее распространение имеют сборные железобетонные конструкции.

На выбор способов монтажа влияют общий объем конструкций и деталей, подлежащих монтажу, а также установленные сроки строительства.

На выбор способов монтажа влияют общий объем конструкций и деталей, подлежащих монтажу, а также установленные сроки строительства. При” каждой проходке монтажного крана устанавливают элементы определенного типа (вида). Так, при монтаже сборного железобетонного каркаса одноэтажного промышленного здания раздельным способом (рис. 180) при I проходке на протяжении всей захватки устанавливают колонны 1, при II — подкрановые балки 2, при III — балки покрытия 3 или прогоны.

При” каждой проходке монтажного крана устанавливают элементы определенного типа (вида). Так, при монтаже сборного железобетонного каркаса одноэтажного промышленного здания раздельным способом (рис. 180) при I проходке на протяжении всей захватки устанавливают колонны 1, при II — подкрановые балки 2, при III — балки покрытия 3 или прогоны. е. с каждой позиции (стоянки) крана в пределах радиуса его действия. После монтажа сборных элементов всех типов с первой позиции кран перемещается на вторую позицию, с которой монтируют все сборные элементы, расположенные в радиусе его действия, и так далее по всей захватке.

е. с каждой позиции (стоянки) крана в пределах радиуса его действия. После монтажа сборных элементов всех типов с первой позиции кран перемещается на вторую позицию, с которой монтируют все сборные элементы, расположенные в радиусе его действия, и так далее по всей захватке. Мы рекомендуем удалять заусенцы с помощью Scotch Brite или мелкозернистой наждачной бумаги. НЕ используйте инструмент для снятия заусенцев.

Мы рекомендуем удалять заусенцы с помощью Scotch Brite или мелкозернистой наждачной бумаги. НЕ используйте инструмент для снятия заусенцев.