Содержание

Методы и способы монтажа

Стоимость и

продолжительность монтажа могут быть

значительно уменьшены при внедрении

прогрессивных методов организации и

производства работ. При этом основными

мероприятиями являются следующие:

качественное и

заблаговременное выполнение всего

объема подготовительных работ;

использование

методов сетевого планирования, в

частности для обеспечения параллельного

выполнения максимального числа монтажных

операций, не связанных технологически.

Методы и способы

монтажа оборудования для бурения скважин

и нефтегазодобычи оказывают значительное

влияние на качество, сроки и стоимость

производства монтажных работ. Их выбор

проводится в составе проекта монтажа

на основе технико-экономического

сравнения возможных вариантов. При этом

учитываются особенности конструкции

машины, число и параметры (масса,

габаритные размеры) блоков и элементов,

в виде которых машина доставляется к

месту монтажа, характеристики имеющегося

грузоподъемного оборудования, ограничения

на площади под монтаж и число рабочих,

климатические условия. Различают

Различают

следующие три основных метода монтажа.

Последовательный

монтаж мелкими сборочными единицами.

При этом на основании машины последовательно

наращиваются стыкуемые сборочные

единицы без существенного предварительного

укрупнения, т.е. почти в том виде, в

котором они поступают к месту монтажа.

Предварительной сборке на нулевой

отметке подвергаются только небольшие

агрегаты и механизмы машины. Важным

преимуществом монтажа мелкими сборочными

единицами является возможность обойтись

достаточно простыми подъемными и

транспортирующими средствами небольшой

грузоподъемности.

Недостатками

рассматриваемого метода являются

большая длительность монтажа и нередко

снижение его качества.

По этой же причине

трудно обеспечить высокое качество

сборки, особенно сварки и клепки.

Последовательный

монтаж укрупненными блоками

предполагает сборку на нулевой отметке

достаточно крупных частей машины с

последующей установкой в проектное

положение. Укрупнение и установку

Укрупнение и установку

каждого блока производят последовательно.

На монтажной площадке требуется место

только для одного укрупненного блока,

что позволяет ограничиться небольшими

ее размерами. Основной объем сборочных

работ при монтаже машины выполняется

на нулевой отметке. Поэтому рассматриваемый

метод обеспечивает по сравнению с

предыдущим лучшее качество монтажа и

более высокую производительность, хотя

требуется дополнительная площадь для

укрупнения блоков.

Параллельный

монтаж укрупненными блоками

характеризуется наиболее высокой

производительностью и благоприятными

условиями для обеспечения высокого

качества монтажа. При этом монтажные

блоки укрупняются на нулевой отметке

одновременно (параллельно) в разных

зонах монтажной площадки. Недостатками

метода являются необходимость в большой

площади для монтажа, одновременная

потребность в значительном количестве

технологического оборудования и рабочей

силы. Параллельный монтаж укрупненными

блоками особенно эффективен и широко

применяется при наличии большого фронта

работ, когда монтируются несколько

однотипных машин.

Степень крупности

блоков заводского изготовления

лимитируется транспортными габаритами,

грузоподъемностью транспортных средств

и природными условиями, в которых

осуществляется перевозка оборудования

к месту эксплуатации. Широко практикуется

промежуточное укрупнение блоков на

монтажных базах предприятий нефтегазовой

отрасли.

Индустриализация

монтажа оборудования получила повсеместное

признание и поддержку на предприятиях

нефтегазовой отрасли. Блочные методы

строительства применяют на всех новых

и реконструируемых объектах нефтяных

и газовых месторождений.

На базе новой

организации строительно-монтажных

работ удалось перейти к комплексному

обустройству всего нефтяного или

газового месторождения, что значительно

ускоряет ввод месторождения в эксплуатацию

с почти одновременным освоением всего

технологического цикла, в частности,

сбора и переработки попутного газа, и

снижает стоимость строительства (табл.

2.3).

Индустриальность

конструкции оборудования можно оценить

коэффициентом индустриализации

где С

— сметная стоимость объекта; См

— стоимость монтажа объекта на строительной

площадке.

Коэффициент

индустриализации некоторых объектов

Трубопроводы

насосных станций магистрального

нефтепровода……………………….0,66

Трубопроводы

нефтеперерабатывающих заводов (при

максимальной механизации

сборки на

базе)………………………………………………………………………………..0,87

Газотурбинная

установка ГТУ………………………………………………………………0,90

Максимальный

эффект индустриализации дает изготовление

объекта целиком в одном блоке. В Западной

Сибири налажен серийный выпуск

блок-комплектных кустовых насосных

станций и электростанций на стальных

понтонах-основаниях.

Изготовленные на

заводе станции после транспортировки

буксиром по воде на любое расстояние

вытаскивают на сушу и волоком перемещают

к месту эксплуатации. Установка на суше

очень выгодна, так как исключает

трудоемкие работы по защите объекта от

ледохода и вмерзания, неизбежных при

установке станции на воде, упрощает

конструкцию трубопроводов.

Коробчатая

конструкция понтона обеспечивает

жесткость ее основания и хорошую

вибрационную характеристику. При

транспортировке по суше качество монтажа

оборудования не нарушается. Насосную

станцию с оборудованием мощностью до

400 кВт, частотой вращения ротора 3000

об/мин устанавливают прямо на грунт;

балластировка коробки понтона не

требуется. Давление основания на грунт

всего 0,01-0,015 МПа, поэтому можно ограничиться

только выравниванием площадки и подсыпкой

в небольшом объеме.

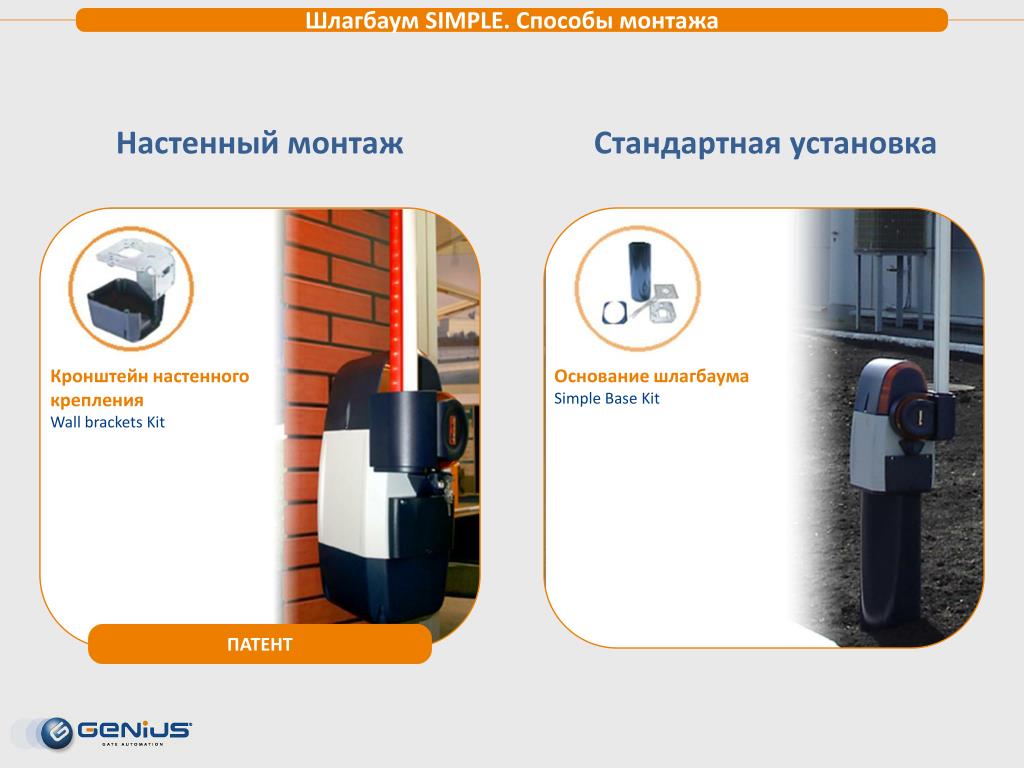

Способы монтажа

зависят от особенностей конструкции

монтируемого объекта и условий монтажа:

в проектном положении или вне проектного

положения. При монтаже в проектном

положении объект сразу же после завершения

сборочных и регулировочных работ

оказывается в рабочем состоянии. Монтаж

вне проектного положения ведется на

отметке или в положении объекта, удобном

для выполнения сборочных работ.

Применяются

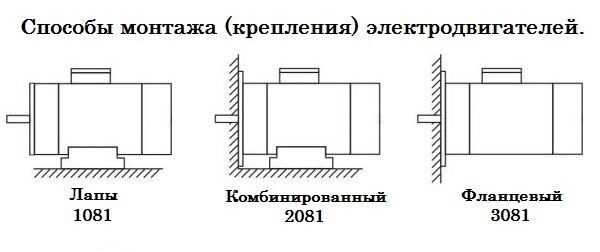

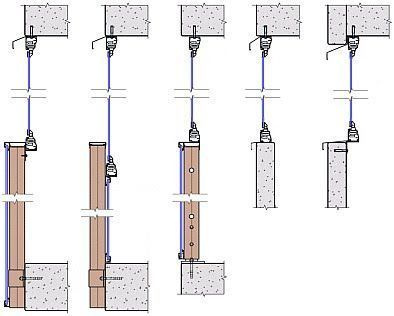

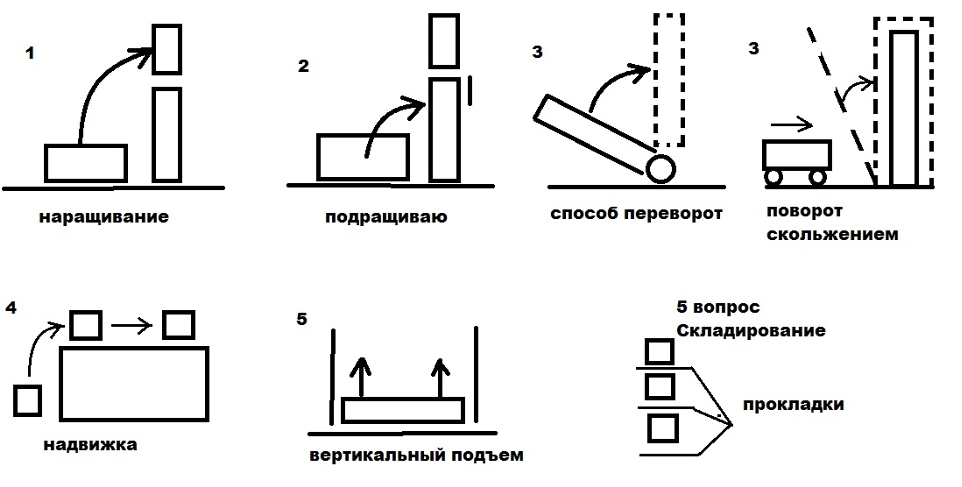

следующие способы монтажа (рис. 2.9)

объекта в проектном положении: надстройка,

навесной монтаж и монтаж на вспомогательной

эстакаде.

Таблица 2.3

Экономическая

эффективность крупноблочного изготовления

оборудования

Объект | Снижение | Снижение | Во | Снижение |

Буровые | 85 | 61 | 8,5 | — |

Дожимная | 80 | 73 | 5 | 28 |

Кустовая | 72 | 28 | 6 | 24 |

Групповая | 89 | 72 | 15 | 30 |

Компрессорная | 52 | 27 | — | 18 |

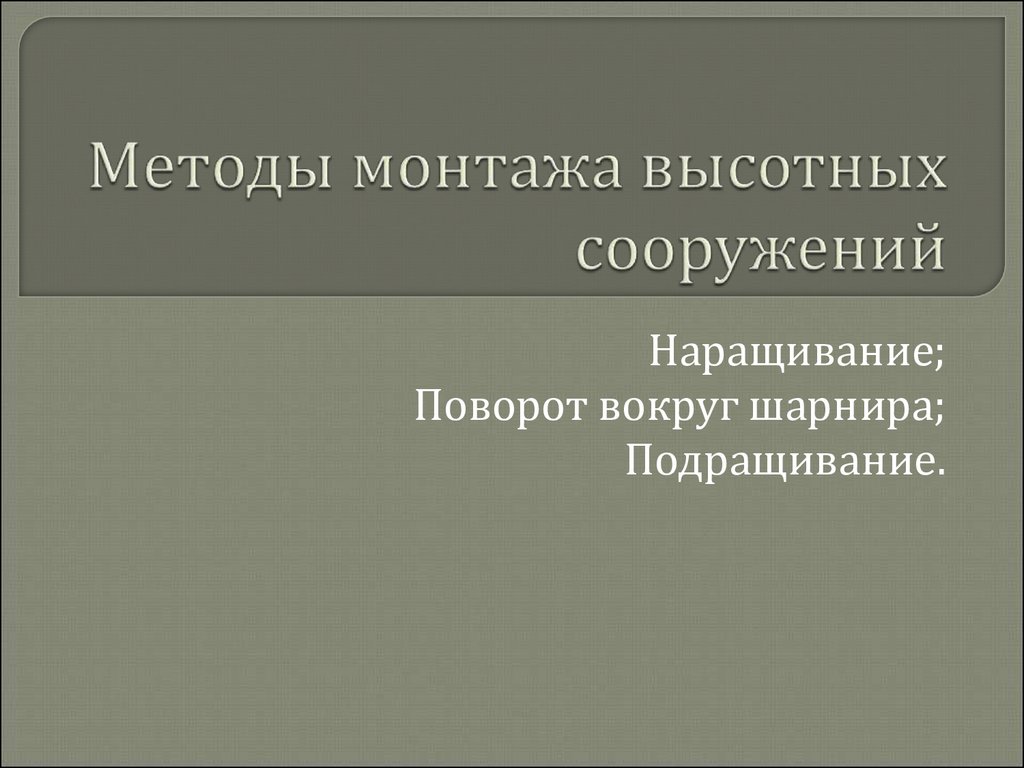

Надстройка

(рис. 2.9, а) заключается в последовательном

наращивании объекта по высоте, начиная

с основания, укрупненными блоками или

мелкими сборочными единицами.

Способ надстройки

применяется для многоярусных вертикальных

конструкций. Естественная последовательность

сборки облегчает контроль ее качества.

Недостатками способа надстройки являются

потребность в грузоподъемном оборудовании

с большой высотой подъема и некоторое

снижение производительности, неизбежное

при выполнении сборочных работ на

высоте.

Навесной и

полунавесной монтаж (рис. 2.9, б) чаще

выполняется предварительно укрупненными

блоками.

Монтаж на

вспомогательных эстакадах (рис. 2.9, в)

2.9, в)

проводится на клетях из шпал или разборных

эстакадах с высотой, соответствующей

проектному положению монтируемого

объекта. Этот способ монтажа применяется

для конструкций пролетного типа.

Достоинствами монтажа на вспомогательных

эстакадах являются сравнительно

небольшая грузоподъемность монтажного

оборудования, наличие широкого фронта

работ, возможность достижения хорошего

качества монтажа, освобождение наземных

коммуникаций и площадей в зоне монтажа.

Существенным недостатком, ограничивающим

применение этого способа, является

удорожание и увеличение продолжительности

монтажа посредством изготовления

сложных и материалоемких вспомогательных

эстакад.

Способ подстройки

заключается в постепенном подъеме

монтируемого объекта в проектное

положение путем последовательного

наращивания снизу, как это показано на

рис. 2.9, г. Этот способ применяется для

монтажа тех же объектов, что и способ

надстройки, в частности, если недостаточна

высота подъема имеющихся грузоподъемных

средств. Монтаж способом подстройки

Монтаж способом подстройки

предполагает предварительное укрупнение

монтируемых блоков. Для монтажа ряда

объектов он весьма эффективен, так как

все работы по стыковке блоков выполняются

на небольшой высоте. Основным недостатком

способа является потребность в подъемных

устройствах большой грузоподъемности,

близкой к силе тяжести всего объекта в

целом.

Способ монтажа с

последующим подъемом объекта в проектное

положение отличается от предыдущих

полной сборкой монтируемого объекта

на нулевой отметке. Подъем его в проектное

положение по существу является

заключительной технологической операцией

монтажа. Вертикальные конструкции

монтируются в горизонтальном положении.

Применяют два основных способа подъема

смонтированной конструкции. Конструкции,

работающие в горизонтальном положении

(мостовые краны, консоли), поднимают в

проектное положение также горизонтально

(рис. 2.9, д)

или с небольшим наклоном (в стесненных

условиях). Вертикальные конструкции

поднимают поворотом относительно нижней

опоры.

К достоинствам

рассматриваемого способа относятся

высокая производительность и качество

монтажа, так как основные работы

выполняются на небольшой высоте широким

фронтом, улучшение условий труда и

техники безопасности, возможность

совмещать монтажные работы со строительными

(устройство фундаментов стационарных

установок, опорных конструкций для

мостовых кранов и т.п.), отсутствие

необходимости в сооружении сложных

вспомогательных эстакад, уменьшение

объема такелажных работ. Недостатки

способа: необходимость в монтажных

средствах большой грузоподъемности и

высоты подъема, низкий коэффициент их

использования, большие размеры монтажной

площадки, сложность технологии подъема

на большую высоту конструкций значительной

массы и размеров.

При монтаже с

последующей надвижкой (рис. 2.9, е) сборка

объекта выполняется на проектной

отметке, но в стороне от места его

использования. Для установки смонтированного

объекта на рабочее место достаточно

его горизонтального перемещения. Поэтому

Поэтому

отпадает необходимость в монтажных

средствах большой грузоподъемности.

Однако в ряде случаев монтаж приходится

выполнять на значительной высоте.

4. Методы и способы монтажа строительных конструкций

Монтаж

сборных конструкций ведут специализированными

потоками. Для проведения монтажа в

минимальные сроки следует подготовить

необходимый фронт работ, своевременно

доставить сборные конструкции в зону

монтажа, применить рациональные методы

монтажа, подобрать оптимальный монтажный

кран.

Здание

возводят в следующей технологической

последовательности: монтаж колонн,

монтаж подкрановых балок, монтаж

стропильных балок, ферм и плит покрытия,

а затем монтаж стеновых панелей и оконных

переплетов. Для каждого потока подбирают

оптимальную схему движения монтажного

крана, рациональную раскладку и

складирование сборных элементов,

обеспечивающие минимальное число

стоянок крана и переналадок строповочных

и грузоподъемных устройств [1].

Железобетонные

элементы доставляются на строительную

площадку спецавтотранспортом (фермовозы,

балковозы, плитовозы и др. ). При

). При

строительстве применяется комбинированный

метод монтажа (колонны, подкрановые

балки и стеновые ограждения монтируются

дифференцированным методом, а стропильные

конструкции и плиты покрытия –

комплексным). Монтаж конструкций ведется

с их предварительной раскладкой в зоне

действия монтажного крана [2].

Развитие

монтажного потока и направление движения

крана происходит по горизонтальной

схеме вдоль пролетов здания –

продольный способ монтажа.

Колонны

монтируют отдельным потоком после

подготовки дна стакана и инструментальной

проверки их в плане и по вертикали.

Выверка и временное закрепление

осуществляют инвентарными клиновыми

вкладышами. После установки ряда колонн

их проектное положение окончательно

выверяют и производят замоноличивание

стыков колонн с фундаментами (колонны

под замоноличивание сдаются партиями).

Применение дифференцированного метода

при этом продиктовано тем, что к началу

монтажа других сборных элементов здания

(установки на колонны вышележащих

конструкций) бетон в стыках колонн с

фундаментами должен иметь не менее 70 %

проектной прочности, что достигается

через 3-4 дня.

Затем

устанавливаются подкрановые

балки.

Установку балок в проектное положение

производят по осевым рискам на балках

и консолях колонн. Окончательную выверку

подкрановых балок производят при помощи

геодезических инструментов, после чего

производят приварку всех крепежных

деталей балок к закладным деталям

колонн. Далее устанавливаются фермы,

плиты покрытия и колонны фахверка на

фасаде здания, закрывая ими данный

пролет.

Стропильные

фермы

устанавливают в проектное положение с

совмещением осевых рисок на их торцах

с рисками на опорных поверхностях

нижележащих конструкций, т. е. колонн,

после чего их закрепляют сваркой с

закладными элементами колонн. Устойчивость

первых двух стропильных конструкций

обеспечивают расчалками, закрепленными

за передвижные инвентарные якоря и

замоноличенных в стаканы фундаментов

колонн.

Конструкции

покрытий

монтируют комплексным методом отдельным

потоком. При монтаже плит покрытия ее

закладные детали привариваются к

закладным деталям верхнего пояса фермы.

Плиты покрытия раскладываются по обе

стороны сзади от монтажного крана в

штабеля.

Далее

кран переходит в другой пролет, где

сначала навешивает стеновые

панели

в перепаде высот, а затем также монтирует

фермы, плиты покрытия (от одного конца

фермы к другому, начиная со стороны

ранее смонтированного пролета) и колонны

фахверка. Последняя стадия монтажа –

навешивание стеновых панелей и оконных

блоков в торцах и на фасаде здания.

Стеновые панели в каждой ячейке между

двумя колоннами монтируют сразу на всю

высоту здания. При этом стеновые

панели

располагаются в кассете между монтажным

краном и стеной.

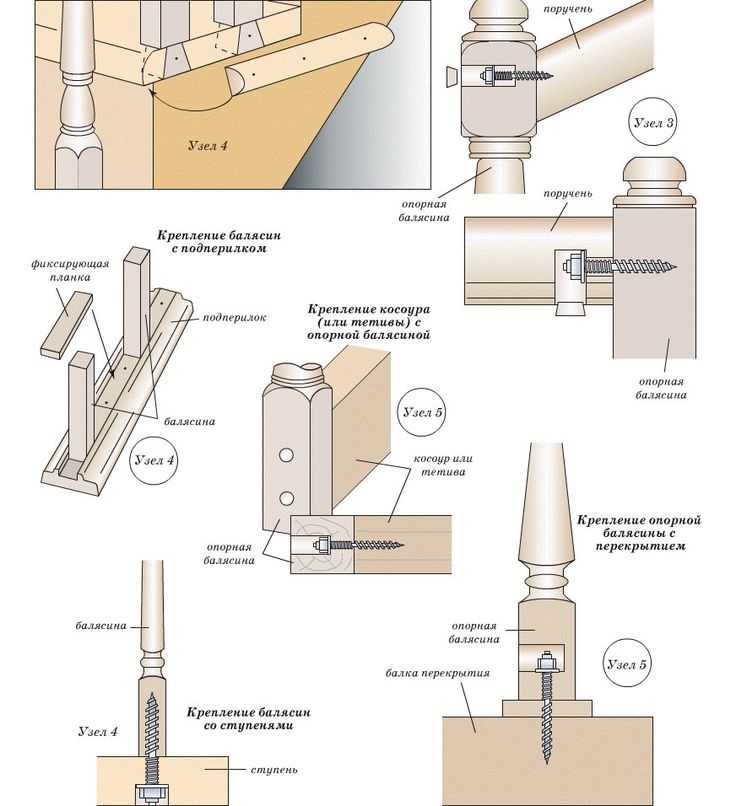

Крепление

Сара Гриноу

Когда Джорджия О’Киф собирала набор ключей работы Альфреда Штиглица после его смерти в 1946 году, она рассматривала возможность включения только фотографий, которыми он располагал, потому что она знала, что Штиглиц не рассматривал работа закончена, пока она не была смонтирована. Она также оговорила, что его ездовые животные должны оставаться неизменными. Хотя Штиглиц на протяжении всей своей карьеры использовал вертикальные крепления как для горизонтальных, так и для вертикальных фотографий, его выбор материалов — размер, цвет и текстура монтажной доски и подоконника — и его отношение к самой фотографии значительно различались на протяжении всей его жизни.

Хотя Штиглиц на протяжении всей своей карьеры использовал вертикальные крепления как для горизонтальных, так и для вертикальных фотографий, его выбор материалов — размер, цвет и текстура монтажной доски и подоконника — и его отношение к самой фотографии значительно различались на протяжении всей его жизни.

Альфред Стиглиц, Последняя шутка — Белладжио или хорошая шутка , 1887 г., платиновый отпечаток, Национальная художественная галерея, Вашингтон, Собрание Альфреда Стиглица, 1949.3.30

Набор ключей № 33

Alfred Stieglitz, The Wanderer’s Return , 1887, платиновый принт, Национальная художественная галерея, Вашингтон, Коллекция Альфреда Штиглица, 1949.3.36

Набор ключей, номер 42

В 1880-х годах Штиглиц чаще всего обрезал отпечаток до края изображения и помещал его на кремовую доску, которая была значительно больше самого оттиска (часто в три раза больше его высоты и ширины). Прикрепив отпечаток к доске, он накрыл его кремовым однослойным подоконником, оставив вокруг отпечатка пространство около 1/4 дюйма. Для вертикальных отпечатков он часто оставлял в два раза больше места внизу доски, чем вверху; для горизонтальных отпечатков он обычно оставлял в два с половиной раза больше места внизу доски, чем вверху.

Прикрепив отпечаток к доске, он накрыл его кремовым однослойным подоконником, оставив вокруг отпечатка пространство около 1/4 дюйма. Для вертикальных отпечатков он часто оставлял в два раза больше места внизу доски, чем вверху; для горизонтальных отпечатков он обычно оставлял в два с половиной раза больше места внизу доски, чем вверху.

Альфред Штиглиц, Зима — Пятая авеню , 1893 г., напечатано в 1897 г. или позже, копировальная печать, Национальная художественная галерея, Вашингтон, Коллекция Альфреда Штиглица, 1949.3.94

Набор ключей, номер 84

Alfred Stieglitz, Gossip—Katwyk , 1894, копировальная печать, Национальная художественная галерея, Вашингтон, Коллекция Альфреда Штиглица, 1949.3.194

Набор ключей, номер 208

В 1890-х и начале 1900-х годов, когда Штиглиц готовил свои большие гравюры для демонстрации, он часто помещал отпечаток на кремовую доску и матировал ее восьмислойной доской, покрытой кремовым японским пергаментом. Иногда подоконник закрывал край отпечатка, а иногда он оставлял вокруг него пространство в 1/4 дюйма. Для вертикальных отпечатков он часто оставлял снизу в два раза больше места, чем сверху; для горизонтальных отпечатков он часто оставлял внизу в три с половиной раза больше места, чем вверху.

Иногда подоконник закрывал край отпечатка, а иногда он оставлял вокруг него пространство в 1/4 дюйма. Для вертикальных отпечатков он часто оставлял снизу в два раза больше места, чем сверху; для горизонтальных отпечатков он часто оставлял внизу в три с половиной раза больше места, чем вверху.

Альфред Штиглиц, The City of Ambitions , 1910 г., напечатано в 1913 г. или ранее, фотогравюра на бежевой тонкой слегка текстурированной верженой японской бумаге, Национальная художественная галерея, Вашингтон, Коллекция Альфреда Штиглица, 1949.3.308

Набор ключей, номер 342

Примерно в 1910 году, когда он готовил большие (приблизительно 13 1/4 × 10 1/4 дюйма) фотогравюры, которые он делал в то время, Штиглиц наносил отпечаток на кремовый картон и покрывал его кремовым оконным ковриком. (часто 25 × 18 1/2 дюйма), оставляя пространство 1/4–1/2 дюйма вокруг отпечатка. Для вертикальных отпечатков он часто оставлял внизу в два раза больше места, чем вверху.

Alfred Stieglitz, Marie Rapp , 1914, платиновая печать, Национальная художественная галерея, Вашингтон, Коллекция Альфреда Штиглица, 1949.3.349

Набор ключей, номер 392

Alfred Stieglitz, 291—Выставка Пикассо-Брака , 1915, платиновая гравюра, Национальная художественная галерея, Вашингтон, Коллекция Альфреда Штиглица, 1949.3.374

Набор ключей, номер 393

В середине 1910-х годов Штиглиц часто выбирал светло-бежевую монтажную доску, которая была более удлиненной и не такой широкой, как его более ранние доски, часто размером 15 × 20 дюймов. Он использовал светло-бежевый однослойный подоконник с зубчатой текстурой и позволил ему слегка перекрывать край отпечатка. Для вертикальных отпечатков он часто оставлял внизу в два с половиной раза больше места, чем вверху; для горизонтальных отпечатков он часто оставлял внизу в три раза больше места, чем вверху.

Alfred Stieglitz, Georgia O’Keeffe , 1918, палладиевая печать, Национальная художественная галерея, Вашингтон, Коллекция Альфреда Штиглица, 1980. 70.88

70.88

Набор ключей, номер 499

Alfred Stieglitz, Georgia O’Keeffe , 1918/1919, палладиевая печать, Национальная художественная галерея, Вашингтон, коллекция Альфреда Штиглица, 1980.70.90

Набор ключей № 561

Когда Стиглиц установил свои ранние портреты Джорджии О’Киф в конце 1910-х и начале 1920-х годов он часто приклеивал необрезанный оттиск на бежевую доску и покрывал кремовым или антикварно-белым оконным ковриком (в зависимости от тонов оттиска) с гладкой поверхностью. Для своих отпечатков 8 × 10 дюймов он часто использовал крепления размером 22 × 18 дюймов. Для вертикальных отпечатков он обычно оставлял почти в два раза больше места внизу отпечатка, чем сверху; для горизонтальных отпечатков он обычно оставлял внизу в два с половиной раза больше места, чем вверху.

Альфред Штиглиц, Амбар , 1922 г., серебряно-желатиновая печать, Национальная художественная галерея, Вашингтон, Коллекция Альфреда Штиглица, 1949. 3.532

3.532

Набор ключей, номер 784

Alfred Stieglitz, First Snow and the Little House , 1923, серебряно-желатиновая печать, Национальная художественная галерея, Вашингтон, Коллекция Альфреда Штиглица, 1949.3.624

Набор ключей, номер 863

Метод крепления Штиглицем гравюр значительно изменился в XIX в.20-х годов, так как он часто вообще отказывался от оконных ковриков. Обычно он наклеивал фотографию сначала на обратную сторону бракованного отпечатка (чтобы он не скручивался), затем на тонкий белый картон, обрезал смонтированный отпечаток до края изображения и приклеивал его на кремовую или кремовую бумагу. иногда старинная белая монтировка (в зависимости от тональности оттиска). Он установил свои отпечатки размером 8 × 10 дюймов на доски размером примерно 22 × 18 дюймов. Для вертикальных отпечатков он обычно оставлял внизу на 1 дюйм больше, чем вверху; для горизонтальных отпечатков он обычно оставлял внизу всего на 1/2 дюйма больше, чем вверху.

Альфред Стиглиц, Songs of the Sky или эквивалент , 1923/1929, серебряно-желатиновая печать, Национальная художественная галерея, Вашингтон, Коллекция Альфреда Стиглица, 1949.3.961

Набор ключей, номер 985

Альфред Штиглиц, Эквивалент , возможно, 1926 г., серебряно-желатиновая печать, Национальная художественная галерея, Вашингтон, Коллекция Альфреда Штиглица, 1949.3.963

Набор ключей, номер 1169

С его фотографиями облаков, сделанными из 19С 23 по 1934 год Штиглиц обычно наклеивал отпечаток на обратную сторону бракованного отпечатка (чтобы он не скручивался), а затем наклеивал его на тонкий белый картон. Он обрезал смонтированный отпечаток до края изображения и приклеил его на картон светло-кремового цвета. Для фотографий, сделанных его камерой 4 × 5 дюймов, он обычно использовал доску высотой 13–14 дюймов и шириной около 10 3/4 дюймов. Для вертикальных отпечатков он обычно располагал их немного выше центра; для горизонтальных отпечатков он обычно оставлял внизу примерно на 1 дюйм больше, чем вверху.

Альфред Стиглиц, From My Window at An American Place, Southwest , апрель/июнь 1932 г., серебряно-желатиновая печать, Национальная художественная галерея, Вашингтон, Коллекция Альфреда Стиглица, 1949.3.1240

Набор ключей, номер 1459

Alfred Stieglitz, Hedge and Grasses—Lake George , 1933, серебряно-желатиновая печать, Национальная художественная галерея, Вашингтон, коллекция Альфреда Штиглица, 1949.3.740

Набор ключей, номер 1508

В 1930-е Штиглиц продолжал отказываться от оконных ковриков. Вместо этого он наклеивал фотографию на обратную сторону бракованного отпечатка (чтобы она не скручивалась), а затем часто наклеивал ее на тонкий белый картон. Он обрезал смонтированный отпечаток до края изображения и приклеивал его на кремовую или иногда античную белую доску (в зависимости от тонов отпечатка). Он смонтировал свои отпечатки размером 8 × 10 дюймов на доски размером примерно 22 × 18 дюймов. Для вертикальных отпечатков он обычно оставлял внизу на 1–2 дюйма больше, чем вверху; для горизонтальных отпечатков он обычно оставлял внизу всего на 1 дюйм больше, чем вверху.

Для вертикальных отпечатков он обычно оставлял внизу на 1–2 дюйма больше, чем вверху; для горизонтальных отпечатков он обычно оставлял внизу всего на 1 дюйм больше, чем вверху.

2. Крепление | Техническое обслуживание | Техническая поддержка

Способ монтажа подшипников качения сильно влияет на их точность, срок службы и рабочие характеристики, поэтому их монтаж заслуживает особого внимания. Их характеристики должны быть сначала тщательно изучены, а затем должным образом смонтированы. Рекомендуется, чтобы процедуры обращения с подшипниками были полностью изучены инженерами-проектировщиками и чтобы были установлены стандарты в отношении следующих пунктов:

- Очистка подшипников и связанных с ними деталей.

- Проверка размеров и отделки связанных деталей.

- Крепление

- Проверка после монтажа.

- Поставка смазочных материалов.

Подшипники следует распаковывать только непосредственно перед монтажом. При использовании обычной консистентной смазки смазку следует набивать в подшипники без предварительной их очистки. Даже при обычной смазке маслом чистка подшипников не требуется. Однако подшипники для инструментов или для работы на высоких скоростях должны быть сначала очищены чистым отфильтрованным маслом, чтобы удалить антикоррозийный агент.

Даже при обычной смазке маслом чистка подшипников не требуется. Однако подшипники для инструментов или для работы на высоких скоростях должны быть сначала очищены чистым отфильтрованным маслом, чтобы удалить антикоррозийный агент.

После очистки подшипников отфильтрованным маслом их необходимо защитить от коррозии. Предварительно смазанные подшипники должны использоваться без очистки. Способы монтажа подшипников зависят от типа подшипника и типа посадки. Поскольку подшипники обычно используются на вращающихся валах, внутренние кольца требуют плотной посадки. Подшипники с цилиндрическими отверстиями обычно монтируются путем запрессовки их на валы (запрессовка) или нагревания для увеличения их диаметра (термоусадочная посадка). Подшипники с коническими отверстиями можно устанавливать непосредственно на конические валы или цилиндрические валы с помощью конических втулок.

Подшипники обычно устанавливаются в корпусах со свободной посадкой. Однако в случаях, когда наружное кольцо имеет посадку с натягом, можно использовать пресс. Подшипники можно устанавливать с натягом, охлаждая их перед монтажом с помощью сухого льда. В этом случае подшипник необходимо обработать антикоррозийным средством, так как на его поверхности конденсируется влага из воздуха.

Подшипники можно устанавливать с натягом, охлаждая их перед монтажом с помощью сухого льда. В этом случае подшипник необходимо обработать антикоррозийным средством, так как на его поверхности конденсируется влага из воздуха.

Монтаж подшипников с цилиндрическими отверстиями

Прессовые посадки

Прессовые посадки широко используются для небольших подшипников. Монтажный инструмент помещается на внутреннее кольцо, как показано на рис. 1, и подшипник медленно напрессовывается на вал прессом до тех пор, пока сторона внутреннего кольца не упрется в буртик вала. Монтажный инструмент нельзя размещать на наружном кольце для запрессовки, так как это может повредить подшипник. Перед монтажом рекомендуется нанести масло на установленную поверхность вала для гладкой вставки. Метод монтажа с помощью молотка следует использовать только для небольших шарикоподшипников с минимальным натягом и при отсутствии пресса. В случае плотной посадки с натягом или для средних и больших подшипников этот метод не следует использовать. Каждый раз, когда используется молоток, на внутреннее кольцо необходимо помещать монтажный инструмент.

Каждый раз, когда используется молоток, на внутреннее кольцо необходимо помещать монтажный инструмент.

Если и внутреннее, и наружное кольца неразборных подшипников, таких как радиальные шарикоподшипники, требуют плотной посадки, монтажный инструмент помещается на оба кольца, как показано на рис. 2, и оба кольца устанавливаются одновременно время с помощью винтового или гидравлического пресса. Поскольку наружное кольцо самоустанавливающихся шарикоподшипников может прогибаться, для их монтажа всегда следует использовать монтажный инструмент, подобный показанному на рис. 2.

В случае разъемных подшипников, таких как цилиндрические роликоподшипники и конические роликоподшипники, внутреннее и наружное кольца могут устанавливаться отдельно. Сборку внутреннего и наружного колец, которые ранее устанавливались отдельно, следует выполнять осторожно, чтобы правильно совместить внутреннее и наружное кольца. Небрежная или принудительная сборка может привести к появлению царапин на контактных поверхностях качения.

Термоусадочная посадка

Поскольку для запрессовки больших подшипников требуется большое усилие, широко используется термоусадочная посадка. Перед монтажом подшипники сначала нагревают в масле, чтобы расширить их. Этот метод предотвращает чрезмерное усилие на подшипники и позволяет производить их монтаж в короткие сроки.

Расширение внутреннего кольца для различных перепадов температур и размеров подшипников показано на рис. 3.

Меры предосторожности, которые необходимо соблюдать при посадке с натягом, следующие:

(a) Не нагревайте подшипники выше 120 ℃.

(b) Поместите подшипники на проволочную сетку или подвесьте их в масляном баке, чтобы они не касались непосредственно дна бака.

(c) Нагрейте подшипники до температуры на 20–30 ℃ выше самой низкой температуры, необходимой для монтажа без помех, поскольку внутреннее кольцо немного остынет во время монтажа.

(d) После монтажа подшипники будут сжиматься как в осевом, так и в радиальном направлении при охлаждении. Поэтому плотно прижмите подшипник к заплечику вала, используя методы позиционирования, чтобы избежать зазора между подшипником и заплечиком.

Поэтому плотно прижмите подшипник к заплечику вала, используя методы позиционирования, чтобы избежать зазора между подшипником и заплечиком.

Индукционные нагреватели подшипников NSK

Помимо нагрева в масле широко используются нагреватели подшипников NSK, которые используют электромагнитную индукцию для нагрева подшипников.

В нагревателях подшипников NSK электричество (переменный ток) в катушке создает магнитное поле, которое индуцирует ток внутри подшипника, вырабатывающий тепло. Следовательно, без использования пламени или масла возможен равномерный нагрев за короткое время, что делает термоусадку подшипника эффективной и чистой.

В случае относительно частого монтажа и демонтажа, например, цилиндрических роликоподшипников для шеек валков прокатных станов и железнодорожных буксов, для монтажа и демонтажа внутренних колец следует использовать индукционный нагрев.

Монтаж подшипников с коническими отверстиями

Подшипники с коническими отверстиями устанавливаются непосредственно на конические валы или на цилиндрические валы с переходниками или стяжными втулками (рис. 4 и 5). Большие сферические роликоподшипники часто монтируются с использованием гидравлического давления. На рис. 6 показана установка подшипника с использованием втулки и гидравлической гайки. На рис. 7 показан другой способ монтажа. Во втулке просверлены отверстия, через которые масло под давлением подается к посадочному месту подшипника. Когда подшипник расширяется в радиальном направлении, втулка вставляется в осевом направлении с помощью регулировочных болтов.

4 и 5). Большие сферические роликоподшипники часто монтируются с использованием гидравлического давления. На рис. 6 показана установка подшипника с использованием втулки и гидравлической гайки. На рис. 7 показан другой способ монтажа. Во втулке просверлены отверстия, через которые масло под давлением подается к посадочному месту подшипника. Когда подшипник расширяется в радиальном направлении, втулка вставляется в осевом направлении с помощью регулировочных болтов.

Сферические роликоподшипники следует устанавливать, проверяя уменьшение их радиального зазора и соблюдая величины запрессовки, указанные в Таблице 1. Радиальный зазор необходимо измерять с помощью калибров для измерения зазора. При этом измерении, как показано на рис. 8, зазор для обоих рядов роликов должен измеряться одновременно, и эти два значения должны поддерживаться примерно одинаковыми путем регулировки относительного положения наружного и внутреннего колец.

Когда большой подшипник устанавливается на вал, внешнее кольцо может деформироваться в овальную форму под собственным весом.