Содержание

Химический состав резиновой смеси шины

Над процессом создания шины работают шинные химики и конструкторы,

от которых зависят секреты шинной рецептуры. Их искусство заключается

в правильном выборе, дозировке и распределении шинных компонентов,

в особенности для смеси протектора. На помощь им приходят профессиональный

опыт и не в меньшей степени компьютеры. Хотя состав резиновой смеси у

любого солидного производителя шин — тайна за семью печатями, достаточно

хорошо известны около 20 основных составляющих. Весь секрет состоит в их

грамотной комбинации с учётом предназначения самой шины.

Основные составляющие резиновой смеси:

- Каучук. Хотя шинный коктейль необычайно сложен по своему составу, основу его всё же образуют различные каучуковые смеси. Натуральный каучук, состоящий из высушенного сока (латекса) бразильской гевеи, долгое время доминировал во всех смесях, различаясь при этом лишь по уровню качества.

Также каучуконосный млечный сок содержится в некоторых видах сорных трав и одуванчиков. Производимый из нефти синтетический каучук был изобретён немецкими химиками в 30-е гг. и современная скоростная шина

Также каучуконосный млечный сок содержится в некоторых видах сорных трав и одуванчиков. Производимый из нефти синтетический каучук был изобретён немецкими химиками в 30-е гг. и современная скоростная шина

без него просто немыслима. В настоящее время синтезируется несколько десятков различных синтетических каучуков. Каждый из них имеет свои характерные особенности и строгое назначение в разных деталях шины.

Даже после изобретения синтетического изопренового каучука (СКИ) — близкого по свойствам к натуральному, резиновая промышленность не может полностью отказаться от использования последнего. Единственный его недостаток перед СКИ — дороговизна. На территории СССР не было возможности получать натуральный каучук из растений, а покупать его

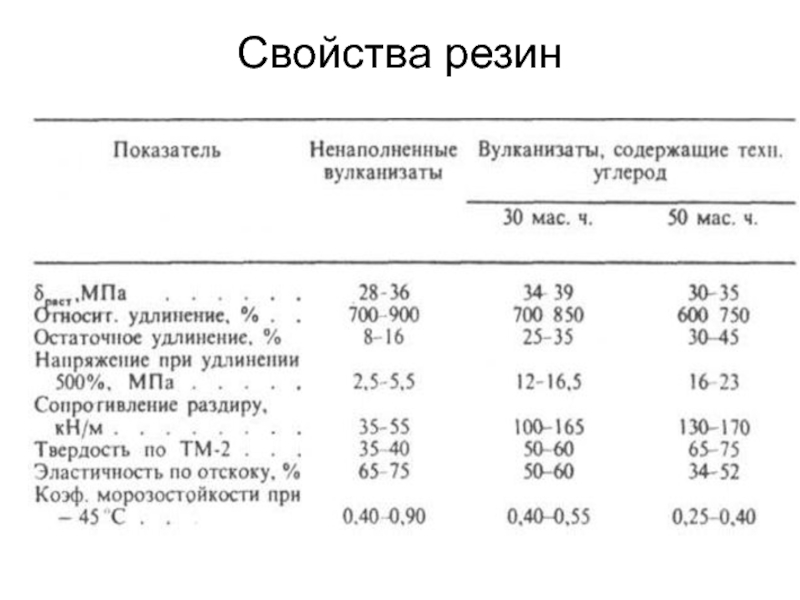

за границей приходилось за валюту. Это спровоцировало развитие богатой химии синтеза каучуков и других полимеров. - Технический углерод. Добрая треть резиновой смеси состоит из промышленной сажи (технический углерод), наполнителя, предлагаемого

в различных вариантах и придающего шине её специфичный цвет.

Сажа обеспечивает в процессе вулканизации хорошее молекулярное соединение, что придаёт покрышке особую прочность и износостойкость. Сажу получают путём деструкции природного газа без доступа воздуха.

В СССР при доступности этого «дешёвого» сырья было возможно широкое применение технического углерода. Резиновые смеси с использованием ТУ вулканизуются серой. - Кремниевая кислота. В Европе и США ограниченный доступ к источникам природного газа вынудил химиков найти замену ТУ. При том, что кремниевая кислота не обеспечивает такую же высокую прочность резинам, как ТУ,

она улучшает сцепление шины с мокрой поверхностью дороги. Так же

она лучше внедряется в структуру каучука и меньше вытирается из резины при эксплуатации шины. Это свойство менее пагубно для экологии.

Чёрный налёт на дорогах — технический углерод, вытертый из шин.

В рекламе и обиходе шины с использованием кремниевой кислоты называются «зелёными». Резины вулканизуются перекисями.

Резины вулканизуются перекисями.

Полностью отказаться от использования технического углерода

в настоящее время не представляется возможным. - Масла и смолы. К важным составным частям смеси, но в меньшем объёме, относятся масла и смолы, обозначаемые как мягчители и служащие

в качестве вспомогательных материалов. От достигнутой жёсткости

резиновой смеси во многом зависят ездовые свойства и износостойкость шины. - Сера. Сера (и кремниевая кислота) — вулканизующий агент.

Связывает молекулы полимера «мостиками» с образованием

пространственной сетки. Пластичная сырая резиновая смесь

превращается в эластичную и прочную резину. - Вулканизационные активаторы, такие как оксид цинка и стеариновые кислоты, а также ускорители инициируют и регулируют процесс вулканизации в горячей форме (под давлением и при нагреве) и направляют реакцию взаимодействия вулканизующих агентов с каучуком в сторону получения пространственной сетки между молекулами полимера.

- Экологические наполнители. Новая и ещё не распространённая технология предполагает собой применять в смеси протектора крахмал из кукурузы

(в перспективе картофеля и сои). За счёт значительно уменьшенного сопротивления качения шина на основе новой технологии выделяет

в атмосферу почти вдвое меньше соединений углекислого газа

по сравнению с обычными шинами.

Пятница, 22 августа 2014

Химические свойства шин. Узнай главные компоненты компаунда твоей шины

Как и раньше, каучук остается главной составляющей шины, но кроме него в покрышках содержится огромное множество других компонентов, список которых разработчики ведущих компаний регулярно пополняют самыми невероятными ингредиентами, пытаясь заменить привычные и дорогие компоненты.

Химический состав шин меняется в зависимости от приоритетных характеристик готового продукта. Например, гоночные шины должны быть менее восприимчивыми к действию высоких температур, нежели легковые автомобильные шины, поэтому компании используют более высокий процент синтетических материалов и различных химических веществ в этих шинах, что объясняет их высокую себестоимость и цену.

Например, гоночные шины должны быть менее восприимчивыми к действию высоких температур, нежели легковые автомобильные шины, поэтому компании используют более высокий процент синтетических материалов и различных химических веществ в этих шинах, что объясняет их высокую себестоимость и цену.

Перечислить все составляющие шин вряд ли возможно, поэтому сосредоточимся на задаче минимум: узнать главные компоненты средней шины.

Резина

Приблизительно от 40 до 60% состава шин – это резина, она же каучук. Шина обычно состоит из четырех различных видов резины: натуральный каучук, бутадиен-стирольный каучук, бутадиеновый каучук и бутилкаучук. Около 55% каучука автошины содержится в боковой стенке и протекторе, и компании используют природный, бутадиен-стироловый и полибутадиеновый каучук в этих областях. Бутилкаучук и галогенизированный бутилкаучук доминируют в структуре внутренней прокладки шин. Резиновая смесь стандартной легковой автомобильной шины в среднем состоит на 55% из синтетического каучука и на 45% — из натурального, хотя в зависимости от вида, показатели могут существенно варьироваться.

Химическая добавки

Как уже упоминалось, химические наполнители и добавки также широко используются в производстве покрышек. Упрочняющие химические агенты представляют высокий процент среди прочих химических наполнителей, наиболее распространенными из которых являются: технический углерод, диоксид кремния (силика) и смолы. Компании-производители используют в шинах антидеграданты (антиоксиданты, парафин и воск), а также активаторы адгезии (соли кобальта, латунь в металлическом корде и смолы в тканевых составляющих). Сульфур служит в качестве вулканизирующего агента. Масла, склеивающие ингредиенты, химические пластификаторы и смягчители также составляют часть химических добавок. Хлопковые, арамидные, стальные волокна, вискозные, полиэстерные волокна и стекловолокна также распространены в составе.

Химические составляющие по весу

По данным компании Goodyear Tire and Rubber, средняя шина весом около 22 фунтов (почти 10 кг) состоит из комбинации 5-ти различных видов синтетической резины (6,0 кг) и восьми типов натурального каучука (4 кг). Технический углерод в таком случае «потянет» на 5,0 кг. Шина также состоит из 0,68 кг металлокорда и 0,9 кг полиэстера, нейлона и бортовой проволоки. Последними компонентами этой усредненной шины станут 1,36 кг 40 различных химических веществ, восков, масел и пигментов.

Технический углерод в таком случае «потянет» на 5,0 кг. Шина также состоит из 0,68 кг металлокорда и 0,9 кг полиэстера, нейлона и бортовой проволоки. Последними компонентами этой усредненной шины станут 1,36 кг 40 различных химических веществ, восков, масел и пигментов.

Микроэлементы

Интересно, что ряд элементарных металлов также являются незначительной частью композиции шины. Цинк – наиболее распространенный элемент-металл (10 000 частей на миллион). Медь составляет около 75 миллионных долей твердых частиц шины. Далее следует барий – примерно 25 миллионных долей, свинец – 20 миллионных долей. Также в составе шин были замечены хром, никель, стронций, ванадий.

Еще больше интересного о шинах для спецтехники на страницах компании Экспера в Google+

Tags: Химические свойства шин, компаунда шины

Химия каучука | Как работает

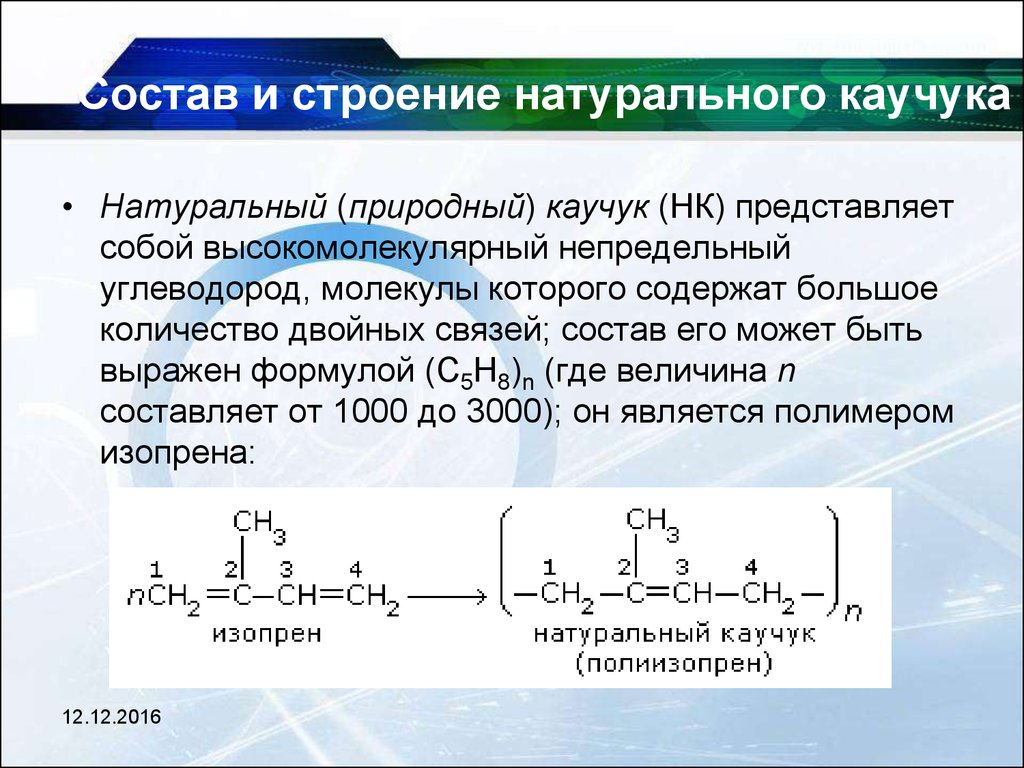

Что делает резину такой эластичной? Подобно пластику, каучук представляет собой полимер , представляющий собой цепочку повторяющихся звеньев, называемых мономерами . В каучуке мономер представляет собой углеродное соединение, называемое изопрен , которое имеет две двойные углерод-углеродные связи. Латексная жидкость, которая просачивается из каучуковых деревьев, содержит много молекул изопрена. По мере высыхания латекса молекулы изопрена собираются вместе, и одна молекула изопрена атакует двойную углерод-углеродную связь соседней молекулы. Одна из двойных связей разрывается, и электроны перестраиваются, образуя связь между двумя молекулами изопрена.

В каучуке мономер представляет собой углеродное соединение, называемое изопрен , которое имеет две двойные углерод-углеродные связи. Латексная жидкость, которая просачивается из каучуковых деревьев, содержит много молекул изопрена. По мере высыхания латекса молекулы изопрена собираются вместе, и одна молекула изопрена атакует двойную углерод-углеродную связь соседней молекулы. Одна из двойных связей разрывается, и электроны перестраиваются, образуя связь между двумя молекулами изопрена.

Процесс продолжается до тех пор, пока у вас не получится длинная нить из множества молекул изопрена, связанных как цепь. Эти длинные нити называются полимером полиизопрена . Каждая молекула полиизопрена содержит тысячи мономеров изопрена. По мере того, как сушка продолжается, нити полиизопрена слипаются, образуя электростатические связи, очень похожие на притяжение между противоположными полюсами двух стержневых магнитов. Притяжение между этими нитями удерживает резиновые волокна вместе и позволяет им растягиваться и восстанавливаться.

Реклама

Однако изменения температуры могут повлиять на электростатические взаимодействия между полиизопреновыми нитями в латексной резине. Горячие температуры уменьшают взаимодействие и делают резину более текучей (липкой). Более низкие температуры усиливают взаимодействие и делают резину более твердой (твердой, хрупкой).

В начале 1800-х годов несколько ученых и изобретателей решили сделать резину более прочной. Один известный изобретатель, Чарльз Гудиер, рассудил, что липкость каучука можно уменьшить, смешав его с различными сухими порошками. Он экспериментировал, комбинируя тальк и другие присыпки с каучуком. В 1838 году Гудьир познакомился с Натаниэлем Хейвордом, который добился успехов в обработке резиновых листов раствором серы и скипидара и последующей их сушке на солнце. Высушенная на солнце резина Хейворда была тверже и долговечнее, поэтому он запатентовал процесс, который назвал 9.0003 соляризация .

Компания Goodyear приобрела патентные права на соляризацию и начала экспериментировать с соединениями серы. Методом проб и ошибок изобретатель смешал латексный каучук с серой и оксидом свинца. Легенда гласит, что часть смеси попала на раскаленную плиту, и получившаяся резина была твердой, гибкой и прочной. Случайный процесс Goodyear в конечном итоге стал известен как вулканизация . Он также обнаружил, что изменение количества серы меняет характеристики каучука. Чем больше серы использовалось, тем тверже становилась резина. Так что же происходит, когда резина вулканизируется?

Методом проб и ошибок изобретатель смешал латексный каучук с серой и оксидом свинца. Легенда гласит, что часть смеси попала на раскаленную плиту, и получившаяся резина была твердой, гибкой и прочной. Случайный процесс Goodyear в конечном итоге стал известен как вулканизация . Он также обнаружил, что изменение количества серы меняет характеристики каучука. Чем больше серы использовалось, тем тверже становилась резина. Так что же происходит, когда резина вулканизируется?

Когда нити полиизопрена нагревают с серой и оксидом свинца, атомы серы атакуют двойные связи в нитях полиизопрена и связываются с атомами углерода. Атомы серы также могут образовывать связи между собой (дисульфидные связи) и сшивать соседние нити полиизопрена, образуя сетчатую структуру в каучуке.

Эта сшивка укрепляет полиизопрен, делая его более твердым, гибким и долговечным. Как обнаружила компания Goodyear, чем больше серы используется, тем больше поперечных связей может образоваться и тем тверже становится каучук. Процесс вулканизации Goodyear включал объединение латексного каучука, серы и оксида свинца в паре высокого давления в течение до 6 часов для достижения наилучших результатов.

Процесс вулканизации Goodyear включал объединение латексного каучука, серы и оксида свинца в паре высокого давления в течение до 6 часов для достижения наилучших результатов.

Процитируйте это!

Пожалуйста, скопируйте/вставьте следующий текст, чтобы правильно цитировать эту статью HowStuffWorks.com:

Craig Freudenrich, Ph.D.

«Как работает резина»

14 октября 2008 г.

HowStuffWorks.com.

27 марта 2023 г.

24.5: Натуральный и синтетический каучук

- Последнее обновление

- Сохранить как PDF

- Идентификатор страницы

- 28472

Резина

является примером полимера эластомерного типа, где полимер имеет способность возвращаться к своей первоначальной форме после растяжения или деформации. Каучуковый полимер сворачивается, когда находится в состоянии покоя. Эластичные свойства возникают из-за его способности растягивать цепи, но когда натяжение ослабевает, цепи возвращаются в исходное положение. Большинство молекул каучуковых полимеров содержат, по крайней мере, некоторые звенья, полученные из мономеров сопряженных диенов (см. Полимеризация сопряженных диенов). Такие сопряженные диеновые мономеры имеют конструктивную основу из по меньшей мере четырех атомов углерода с реакционноспособным ядром двойной-одинарной-двойной связи (C=C-C=C). Большинство, если не практически все такие диены подвергаются 1,4-присоединению к полимерной цепи, где 1 и 4 относятся к 1-му и 4-му атомам углерода основного звена, которые становятся одинарными связями с остальной частью полимерной цепи. Двойные связи диена превращаются в одинарные связи, а одинарная связь между ними превращается в двойную связь конфигурации Z или E, в зависимости от условий полимеризации. Таким образом, костяк юнита становится таким (-C-C=C-C-).

Каучуковый полимер сворачивается, когда находится в состоянии покоя. Эластичные свойства возникают из-за его способности растягивать цепи, но когда натяжение ослабевает, цепи возвращаются в исходное положение. Большинство молекул каучуковых полимеров содержат, по крайней мере, некоторые звенья, полученные из мономеров сопряженных диенов (см. Полимеризация сопряженных диенов). Такие сопряженные диеновые мономеры имеют конструктивную основу из по меньшей мере четырех атомов углерода с реакционноспособным ядром двойной-одинарной-двойной связи (C=C-C=C). Большинство, если не практически все такие диены подвергаются 1,4-присоединению к полимерной цепи, где 1 и 4 относятся к 1-му и 4-му атомам углерода основного звена, которые становятся одинарными связями с остальной частью полимерной цепи. Двойные связи диена превращаются в одинарные связи, а одинарная связь между ними превращается в двойную связь конфигурации Z или E, в зависимости от условий полимеризации. Таким образом, костяк юнита становится таким (-C-C=C-C-). Каучук приобретает свою эластичность, когда образовавшаяся двойная связь приобретает Z-конфигурацию. Для 1,3-бутадиена Z эквивалентен цис и E эквивалентны конфигурации транс .

Каучук приобретает свою эластичность, когда образовавшаяся двойная связь приобретает Z-конфигурацию. Для 1,3-бутадиена Z эквивалентен цис и E эквивалентны конфигурации транс .

Натуральный каучук

Натуральный каучук представляет собой аддитивный полимер, получаемый в виде молочно-белой жидкости, известной как латекс, из тропического каучукового дерева. Натуральный каучук состоит из мономера изопрена (2-метил-1,3-бутадиена), который, как упоминалось выше, представляет собой сопряженный диеновый углеводород. В натуральном каучуке большинство двойных волокон, образованных в полимерной цепи, имеют Z-конфигурацию, в результате чего натуральный каучук обладает эластомерными свойствами.

Чарльз Гудиер случайно обнаружил, что при смешивании серы и каучука свойства каучука улучшаются, становясь более прочными, устойчивыми к теплу и холоду и повышающими свою эластичность. Позже этот процесс был назван вулканизацией в честь римского бога огня. Вулканизация заставляет более короткие цепи сшиваться через серу с более длинными цепями. Развитие вулканизированной резины для автомобильных шин очень помогло этой отрасли.

Развитие вулканизированной резины для автомобильных шин очень помогло этой отрасли.

Синтетический каучук

Важные сопряженные диены, используемые в синтетических каучуках, включают изопрен (2-метил-1,3-бутадиен), 1,3-бутадиен и хлоропрен (2-хлор-1,3-бутадиен). Полимеризованный 1,3-бутадиен чаще всего называют просто полибутадиеном. Полимеризованный хлоропрен был разработан компанией DuPont и получил торговое название 9.0063 Неопрен .

В ряде случаев мономеры, не являющиеся диенами, также используются для некоторых видов синтетического каучука, часто сополимеризованного с диенами. Некоторые из наиболее коммерчески важных аддитивных полимеров представляют собой сополимеры. Это полимеры, полученные путем полимеризации смеси двух или более мономеров. Примером может служить стирол-бутадиеновый каучук (SBR), который представляет собой сополимер 1,3-бутадиена и стирола, смешанный в соотношении 3:1 соответственно.

Каучук SBR был разработан во время Второй мировой войны, когда были прекращены важные поставки натурального каучука. SBR более устойчив к истиранию и окислению, чем натуральный каучук, а также может быть вулканизирован. Более 40% производимого синтетического каучука составляет бутадиен-стирольный каучук, который используется в производстве шин. Крошечное количество используется для жевательной резинки в невулканизированной форме.

SBR более устойчив к истиранию и окислению, чем натуральный каучук, а также может быть вулканизирован. Более 40% производимого синтетического каучука составляет бутадиен-стирольный каучук, который используется в производстве шин. Крошечное количество используется для жевательной резинки в невулканизированной форме.

Нитрильный каучук сополимеризуется из бутадиена и акрилонитрила (H 2 C=CH-CN). Бутилкаучук сополимеризуется из изобутилена [который представляет собой метилпропен H 2 C=C(CH 3 ) 2 ] и небольшого процента изопрена. Силиконовый каучук и другие соединения, химически называемые полисилоксанами , не состоят из сопряженных диенов, а содержат повторяющиеся звенья, такие как -O-SiR 2 — где R представляет собой некоторую органическую радикальную группу, такую как метил. Отдельная страница посвящена силиконовым полимерам.

Сопряженные диены (алкены с двумя двойными связями и одинарной связью между ними) могут полимеризоваться с образованием важных соединений, таких как каучук. Это происходит в различных формах как в природе, так и в лаборатории. Взаимодействия между двойными связями в нескольких цепях приводят к образованию поперечных связей, которые создают эластичность соединения.

Это происходит в различных формах как в природе, так и в лаборатории. Взаимодействия между двойными связями в нескольких цепях приводят к образованию поперечных связей, которые создают эластичность соединения.

Полимеризация 1,3-бутадиена

Для синтеза резиновых смесей необходимо полимеризовать 1,3-бутадиен. Ниже приведена простая иллюстрация того, как это соединение формируется в цепочку. 1,4-полимеризация гораздо более полезна для реакций полимеризации.

Выше, зеленые структуры представляют основные единицы синтезированных полимеров, а красные представляют связи между этими единицами, которые образуют эти полимеры. Образуется ли продукт 1,3 или продукт 1,4, зависит от того, контролируется ли реакция термически или кинетически.

Синтетический каучук

Наиболее важным синтетическим каучуком является неопрен, который получают путем полимеризации 2-хлор-1,3-бутадиена.

На этой иллюстрации пунктирные линии представляют повторение одних и тех же основных единиц, поэтому и продукты, и реагенты являются полимерами. Реакция протекает по механизму, аналогичному механизму Фриделя-Крафтса. Поперечная связь между атомом хлора одной цепи и двойной связью другой способствует общей эластичности неопрена. Эта поперечная связь возникает, когда цепи лежат рядом друг с другом под случайными углами, а притяжение между двойными связями предотвращает их скольжение вперед и назад.

Реакция протекает по механизму, аналогичному механизму Фриделя-Крафтса. Поперечная связь между атомом хлора одной цепи и двойной связью другой способствует общей эластичности неопрена. Эта поперечная связь возникает, когда цепи лежат рядом друг с другом под случайными углами, а притяжение между двойными связями предотвращает их скольжение вперед и назад.

Натуральный каучук

Синтез каучука в природе в чем-то подобен искусственному синтезу каучука, за исключением того, что он происходит внутри растения. Вместо 2-хлор-1,3-бутадиена, используемого при синтезе неопрена, натуральный каучук синтезируют из 2-метил-1,3-бутадиена. Как электрофил, растение синтезирует пирофосфат 3-метил-3-бутенилпирофосфат из фосфорной кислоты и 3-метил-3-бутен-1-ола. Затем этот пирофосфат катализирует реакцию, которая приводит к получению натурального каучука.

3-метил-3-бутенилпирофосфат (OPP) затем используется в полимеризации натурального каучука, поскольку он отрывает электроны от 2-метил-1,3-бутадиена (см.

Также каучуконосный млечный сок содержится в некоторых видах сорных трав и одуванчиков. Производимый из нефти синтетический каучук был изобретён немецкими химиками в 30-е гг. и современная скоростная шина

Также каучуконосный млечный сок содержится в некоторых видах сорных трав и одуванчиков. Производимый из нефти синтетический каучук был изобретён немецкими химиками в 30-е гг. и современная скоростная шина

Резины вулканизуются перекисями.

Резины вулканизуются перекисями..jpg)