Содержание

Строение колеса и устройство автомобильной шины для начинающих

Расскажем про строение и устройство колеса автомобиля. Из чего состоит и что такое шина. Чем различается радиальная конструкция от диагональной. Информация для начинающих и чайников.

Строение колеса

Колеса обеспечивают движение путём преобразования вращения в поступательное движение машины. Они воспринимают и сглаживают удары от неровностей на поверхности дороги. От них зависят управляемость, устойчивость и плавность хода.

По назначению колёса автомобиля делятся на ведущие, управляемые ведомые и комбинированные (одновременно ведущие и управляемые). Колесо состоит из:

- обода — на него монтируется покрышка;

- бортового кольца — удерживают шину на колесе и выполняет функцию замочного кольца;

- колёсного диска — бывают штампованные, кованые, литые и составные (для грузовых машин). На дисках колёс выполнены конические отверстия, которыми колесо устанавливают на шпильки или гайки.

Совпадение конусов гаек и отверстий на дисках обеспечивает точную установку колёс;

Совпадение конусов гаек и отверстий на дисках обеспечивает точную установку колёс; - шины.

Устройство колеса легкового автомобиля: 1 — диск колеса, 2 — обод, 3 — борт, 4 — камера, 5 — боковина, 6 — корд, 7 — протектор.

Строение автомобильной шины

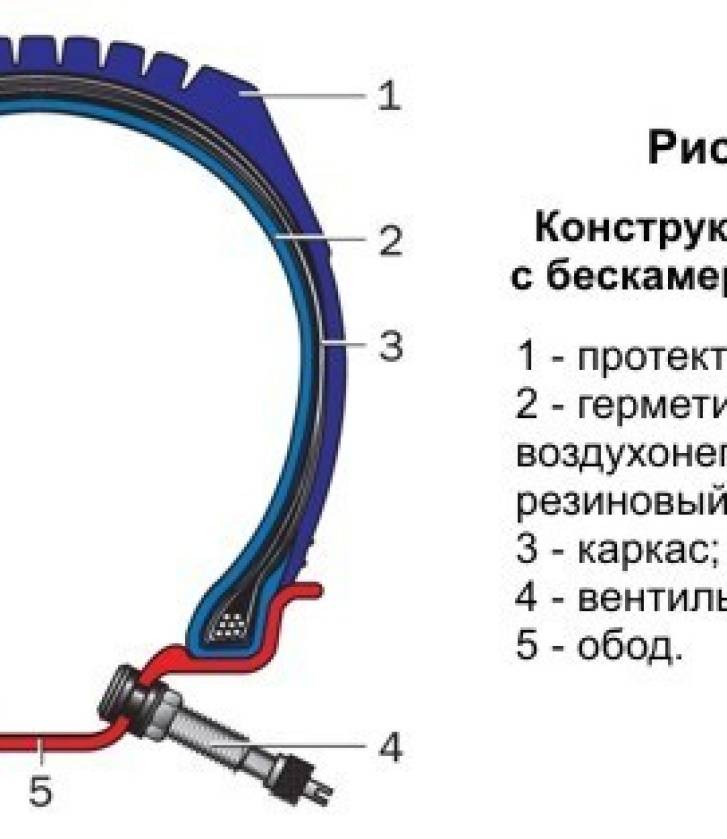

Бывает камерной или бескамерной. В камерной находится резиновая камера заполненная воздухом. А шина без камеры называется покрышкой. Покрышка состоит из каркаса (корда) и протектора, а также боковин и бортов.

Каркас является главной частью покрышки, её силовой основой. Выполняется из нескольких слоев специальной ткани – корда. Он воспринимает давление сжатого воздуха изнутри и нагрузки от дороги снаружи. Материалом корда могут служить: хлопок, металлическая проволока, нейлон, стекловолокно и прочие материалы.

Оптимальным решением является брекер с нитями корда, свитыми из тонких стальных проволочек. По сравнению с текстильным, данный корд имеет во много раз меньше растяжение. Но есть минусы: он менее терпим к нагрузкам на низкочастотном покрытии. Если при проколе шины, в брекер попадает вода, особенно с химическими реагентами, то быстро разрушается от коррозии.

Но есть минусы: он менее терпим к нагрузкам на низкочастотном покрытии. Если при проколе шины, в брекер попадает вода, особенно с химическими реагентами, то быстро разрушается от коррозии.

Альтернатива — применение синтетики, обладающая достоинствами текстильных нитей, но лишена недостатков стальных прутьев.

Протектор (беговая дорожка) — это толстый слой резины с определенным рисунком. Он расположен на наружной поверхности покрышки и непосредственно соприкасается с поверхностью дороги. Рисунок протектора может быть для хороших дорог (применяют мелкий рисунок), универсальным и специальным для бездорожья (крупный рисунок протектора). Зимой используют шипы в протекторе.

В бескамерной шине отсутствует резиновая камера с воздухом. Полость между покрышкой и ободом герметичная, т.к. непосредственно заполняется воздухом. Поэтому диск бескамерной шины отличается от обычного наличием уплотняющих буртиков (бортовое кольцо) на ободе. Если используете покрышки с камерой, то подойдут любые диски, буртики не помешают.

Диагональная и радиальная конструкция

В диагональных шинах нити корда располагаются перекрестно, угол наклона составляет 35 — 38°. Они соединяют боковины покрышки по диагонали. Такие покрышки встречаются только для грузовых автомобилей и спецтехники.

В радиальных шинах нити корда расположены под прямым углом по отношению к бортам. Основными достоинствами являются: хорошее сцепление с дорогой, малое сопротивление качению и большой срок службы. Радиальные шины более современные, чем диагональные. Они используются на современных автомобилях. С ними машина устойчивее на дороге, экономичнее и динамичнее.

Чтобы протектор хорошо держал дорогу, он должен приноравливаться к её неровностям — быть достаточно гибким. Чему корд каркаса почти не препятствует. Но деформация боковины шины не желательна — она ухудшает управление автомобиля.

- Из чего делают покрышки для машины

Для решения этой задачи используют дополнительное силовое кольцо из несколько слоёв корда. Его называют брекер, он не допускает сильных деформаций в боковом направлении. Чтобы брекер обладал необходимой жесткостью, нити в нём уложены не радиально, а диагонально.

Его называют брекер, он не допускает сильных деформаций в боковом направлении. Чтобы брекер обладал необходимой жесткостью, нити в нём уложены не радиально, а диагонально.

Маркировка

На боковине шины можно увидеть надпись 185/60 R15. Это означает:

- 185 – её ширина в миллиметрах,

- 60 – соотношение высоты шины к её ширине в процентах,

- R – радиальная конструкция (с радиальным расположением нитей),

- 15 – посадочный диаметр в дюймах (один дюйм равен 2,54 сантиметра).

Ошибкой многих автолюбителей является заблуждение, что буква R в маркировке указывает на радиус. Эта буква с числом 15 никак не связана. Она указывает, что данная резина — радиальной конструкции, в отличие от устаревших диагональных. А число 15 — посадочный диаметр по ободу колеса. 15 дюймов = 381 мм.

История автомобильного колеса — виды, характеристики, свойства

Главная

Информация

Статьи

История РТИ

История автомобильного колеса

10.11.2018

// История РТИ

Изобретение колеса считается переломным моментом в истории человечества. Шина — это главная часть автомобильного колеса. Она устанавливается на обод диска. Шина представляет собой упругую оболочку из резины, ткани и металла. Она обеспечивает контакт автомобиля с дорогой, поглощает его колебания на неровных участках. От их качества зависит управляемость автомобиля.

Виды

Шины разделяют на три вида летние, зимние, всесезонные. При низких температурах летняя резина теряет свои свойства. Ее нужно вовремя заменить на зимнюю. Для лучшего сцепления с дорогой используют шипованную резину. На особо сложных участках применяют цепи противоскольжения.

История возникновения

Первые шины появились задолго до изобретения первого автомобиля. Их устанавливали на конные экипажи. Шины изготавливали из железа. Только в середине XIX века Ч. Гудиер изобрел способ получения резины из каучука. Первая резиновая шина была создана в 1846 г Робертом Уильямом Томсоном. Резиновопарусинные шины должны были облегчить движение и снизить шум конных экипажей. Но они были очень дорогими и не получили массового распространения. В 1888 году шотландец Джон Данлоп изобрел первую пневматическую шину. Он одел шланг на колесо велосипеда своего сына и накачал его воздухом. Через год изобретение Данпола было опробовано профессиональным велосипедистом Уильямом Хьюмом. Он был средним гонщиком, но ему удалось выиграть три заезда подряд. «Данпол» — одна из самых известных компании по производству шин в настоящее время. Французы Андре и Эдуард Мишлен первыми начали использовать пневматические шины на автомобилях. Шины изготавливают из резины и кордовой ткани. Она может состоять из металлических, текстильных или полимерных нитей. Металлокорд применяют для грузовых шин.

Она может состоять из металлических, текстильных или полимерных нитей. Металлокорд применяют для грузовых шин.

Маркировка

Маркировка наносится на боковую сторону резинового изделия. Она содержит всю необходимую информацию о производителе и свойствах шины. Последние четыре цифры указывают на неделю и год выпуска покрышек. Шины, которые имеют трехзначный код были выпущены до 2000 года. Тогда производители не думали о том, что их изделия могут прослужить больше 10 лет. Год выпуска шины обозначался только одной цифрой. В настоящее время срок гарантии на шины превышает 5 лет. До этого возраста их можно считать новыми. После истечения этого срока необходимо производить диагностику шин раз в год. С годами покрышки постепенно теряют свою эластичность. Высокая температура, повышенная влажность, попадание прямых солнечных лучей, неправильное давление влияют на качество шин. Покрышки необходимо хранить в специальных полиэтиленовых пакетах. В таких условиях они прослужат больше семи лет. Не рекомендуется использовать шины, которые хранились на складе в течение нескольких лет. Старение шины можно определить по ее цвету и повреждениям боковины. Производители автомобильных шин добавляют в состав резины специальные вещества, которые увеличивают срок службы изделий. Если качество шин вызывает сомнение, то их необходимо заменить на новые.

Не рекомендуется использовать шины, которые хранились на складе в течение нескольких лет. Старение шины можно определить по ее цвету и повреждениям боковины. Производители автомобильных шин добавляют в состав резины специальные вещества, которые увеличивают срок службы изделий. Если качество шин вызывает сомнение, то их необходимо заменить на новые.

Уход

Перед началом поездку нужно внимательно осмотреть покрышки на наличие повреждений. Необходимо регулярно удалять грязь с поверхности шин. На разных осях автомобиля покрышки изнашиваются по разному. Чтобы увеличить срок службы комплекта резины, необходимо регулярно менять шины местами. Шины в сборе с дисками хранятся в горизонтальном или подвешенном положении. Также допускается их парное хранение в положении одна на другой. Шины без дисков хранят вертикально. При этом их нужно поворачивать, меняя зону опоры, раз в три месяца.

Интересные факты

Шины — это уникальный перерабатываемый материал. Самая большая шина была изготовлена в 1965 году для Всемирной выставки в Нью-Йорке. В настоящее время она находится в Детройте. Самая маленькая шина установлена на мини-модель автомобиля Тойота. Ее размеры: 4,8 мм в длину и 0,8 мм в ширину. Самолетные шины надувают азотом и гелием. Обычный воздух для таких шин не подходит, ведь при посадке они подвергаются воздействию экстремального давления и температуры. В Колумбии одна из мастерских начала производство одежды и обуви из мягких видов шин.

Самая большая шина была изготовлена в 1965 году для Всемирной выставки в Нью-Йорке. В настоящее время она находится в Детройте. Самая маленькая шина установлена на мини-модель автомобиля Тойота. Ее размеры: 4,8 мм в длину и 0,8 мм в ширину. Самолетные шины надувают азотом и гелием. Обычный воздух для таких шин не подходит, ведь при посадке они подвергаются воздействию экстремального давления и температуры. В Колумбии одна из мастерских начала производство одежды и обуви из мягких видов шин.

Назад к списку

Категории

- История РТИ

- Каучуки

- Резиновые клея

- Резиновые смеси

- Технологии

КАТАЛОГ ПРОДУКЦИИ

Из каких материалов сделаны автомобильные диски?

by Sam The Hubcap Man | 14 февраля 2022 г. | Автомобильные аксессуары

Материалы для автомобильных дисков включают несколько типов сплавов и металлических смесей. Они обрабатывают различные характеристики для потребностей обслуживания и преимуществ.

Они обрабатывают различные характеристики для потребностей обслуживания и преимуществ.

Два основных варианта материала автомобильных колес:

- Колеса из алюминиевого сплава и

- Стальные колеса.

Материал легкосплавного диска

Алюминиевые диски со свойствами материала для колес изготовлены из смеси никеля и алюминия.

Большинство колес и автомобильных дисков изготовлены из литого алюминиевого сплава, что означает, что они разработаны путем заливки расплавленного алюминия в форму.

Материал легкосплавного диска легкий, но очень прочный и хорошо выдерживает нагрев.

В целом более привлекательна по сравнению со стальными колесами. Он также доступен в различных вариантах отделки и размерах.

Материалы для колес из легкого сплава — отличный выбор, когда речь идет о цене, производительности, балансе, расходе топлива и эстетике.

Автомобильные стальные колеса

Стальные колеса разработаны с использованием комбинации углерода и железа. Они тяжелые, но более прочные, их легко отделывать и ремонтировать.

Они тяжелые, но более прочные, их легко отделывать и ремонтировать.

Из-за того, как они сделаны (вырезание их на прессе и склеивание вместе), они обычно не предлагают эстетики.

Тяжелый вес стальных колес снижает их ускорение, экономию топлива и маневренность. Однако они обеспечивают большую устойчивость к ударам.

Они также более устойчивы к повреждениям от гравия, тормозов и антиобледенителей. Это, следовательно, делает их наиболее популярным материалом для автомобильных колес для зимнего вождения, и, кроме того, они дешевле по сравнению с алюминиевыми дисками.

Характеристики двух Выбор материала автомобильного колеса

Материал колеса из литого сплава делится на процесс производства с вилочным давлением или низким давлением и процесс производства под действием силы тяжести.

В процессе гравитационного производства слитки материала колес из легкого сплава отливаются в ободья, а затем штампуются снизу для модели обода. Этот процесс идеально подходит для крупносерийного производства.

Этот процесс идеально подходит для крупносерийного производства.

В процессе производства материала для легкосплавных колес под давлением вилки или низкого давления слиток превращается в алюминиевую воду, а затем направляется в модель обода с помощью транспортной трубки, которую поднимают и нажимают.

Колеса затем покупаются в магазинах автозапчастей.

Процесс ковки

Используется с автомобилем со стальными колесами. Процесс включает в себя кузнечное оборудование, которое используется для оказания давления на металлические заготовки, вызывая пластическую деформацию.

Ковка помогает устранить такие дефекты, как рыхлость литья, вызванные металлом в процессе плавки. Это также оптимизирует микроструктуру стали.

Bonus Материал автомобильных дисков

Колеса из углеродного волокна

Ободья из углеродного волокна — это разновидность легкого и прочного материала для автомобильных колес. Однако стоимость этих материалов для автомобильных дисков выше, а конфигурация гораздо более характерна для суперспортивных автомобилей.

Однако стоимость этих материалов для автомобильных дисков выше, а конфигурация гораздо более характерна для суперспортивных автомобилей.

Однако некоторые любители модифицированных автомобилей предпочитают использовать этот выбор материала автомобильных колес для оснащения своих автомобилей.

Для получения дополнительной информации об этом и любой другой информации о материалах автомобильных дисков, пожалуйста, не стесняйтесь обращаться к Sam the Hubcap Man Inc. Это ваш местный владелец автомобильного бизнеса, который готов ответить на все вопросы.

Литые алюминиевые диски

Обычно различают стальные и легкосплавные диски. В ободах из легкого сплава используется только алюминий и магний. Магниевые диски в обычных автомобилях встречаются крайне редко из-за их высокой стоимости, а главное, низкой коррозионной стойкости.

Колеса: стальные и алюминиевые

Основное преимущество литых алюминиевых колес перед стальными — возможность получения разнообразного дизайна, высокой точности размеров, оптимальных статических и динамических механических характеристик.

Снижение веса алюминиевых дисков по сравнению со стальными является одним из их преимуществ, но зачастую не решающим. В некоторых случаях вес литых алюминиевых дисков равен или лишь немного легче стандартных стальных дисков простой конструкции.

Алюминиевые диски: литые или кованые

Большинство алюминиевых колес являются литыми или коваными. Небольшое количество дисков, в основном для «элитных» и спортивных автомобилей, изготавливаются из нескольких составных частей и по смешанным технологиям, включающим методы литья, ковки, штамповки, штамповки, прокатки, сварки и др.

Литые алюминиевые диски

Когда речь идет о литых дисках, обычно имеют в виду только АЛЮМИНИЙ е легкосплавные диски. Стальные диски изготавливаются не методом литья, а штамповкой, а диски из магниевого сплава используются только из соображений эксклюзивности автомобилей, указанных выше.

Рисунок 1 – Литой обод

Литье алюминиевых колес

Для производства алюминиевых колес с использованием различных методов литья. Метод литья алюминия зависит от качества отливки колесного диска, внешнего и внутреннего. Выбор метода литья в основном определяется качеством микроструктуры литья (например, пористостью), применяемыми типами алюминиевых сплавов и режимами термической обработки. Все это определяет не только прочность и надежность колес, но и влияет на уровень качества их внешнего вида.

Метод литья алюминия зависит от качества отливки колесного диска, внешнего и внутреннего. Выбор метода литья в основном определяется качеством микроструктуры литья (например, пористостью), применяемыми типами алюминиевых сплавов и режимами термической обработки. Все это определяет не только прочность и надежность колес, но и влияет на уровень качества их внешнего вида.

Основные способы литья колес

Основными способами литья, которые применяются при изготовлении колес, являются следующие:

- Литье под низким давлением — основной метод;

- кокильное литье — применяется реже;

- Литье с противодавлением — еще реже.

Иногда применяются технологии, сочетающие литье, ковку и штамповку.

Литье в кокиль

Вообще говоря, литье под давлением, когда металл впрыскивается в форму, предпочтительнее, чем простая заливка в нее под действием силы тяжести. Однако гравитационное литье под давлением до сих пор является достаточно актуальным процессом литья для производства колес. Гравитационное литье дешевле, его применяют в основном тогда, когда не гонятся за похудением, а хотят получить оригинальный дизайн. Так как процесс заполнения формы зависит только от силы тяжести, то структура отливки обычно имеет больше дефектов (например, пористость), что и получается при литье под давлением. Поэтому диски, отлитые в металлическую форму, обычно имеют больший вес, чтобы обеспечить требуемую прочность.

Гравитационное литье дешевле, его применяют в основном тогда, когда не гонятся за похудением, а хотят получить оригинальный дизайн. Так как процесс заполнения формы зависит только от силы тяжести, то структура отливки обычно имеет больше дефектов (например, пористость), что и получается при литье под давлением. Поэтому диски, отлитые в металлическую форму, обычно имеют больший вес, чтобы обеспечить требуемую прочность.

Литые диски под низким давлением

Большинство легкосплавных дисков изготавливаются методом литья под низким давлением (рис. 2). Метод литья под низким давлением использует относительно низкое давление (около 2 бар) для того, чтобы добиться быстрого заполнения формы и получить более плотную микроструктуру, а, следовательно, и лучшие механические свойства, по сравнению с литьем под давлением. Кроме того, эта технология также обеспечивает несколько более высокую производительность (рис. 3).

Рисунок 2 — Колеса алюминиевые, изготовленные методом литья под низким давлением

Рисунок 3 – Схема литья колес под низким давлением

Другие способы литья колес

Помимо классического метода литья под низким давлением используются многочисленные технологические варианты, которые оптимизированы для производства колес. например, получить еще более легкие и прочные колеса, когда используется специальное оборудование, обеспечивающее литье под высоким давлением.

например, получить еще более легкие и прочные колеса, когда используется специальное оборудование, обеспечивающее литье под высоким давлением.

Полые колеса

Интересной новой разработкой является запатентованный метод «воздух внутри технологии» компании BBC. Его основная идея заключается в использовании конструкции из полых камер обода и спиц вместо цельного металла. В результате получается более легкое колесо с лучшей динамикой и комфортом вождения. Эта технология включает дополнительные операции литья, такие как формование и сварка.

Рисунок 4- Диски алюминиевые с полыми элементами,

изготовленные по технологии «Air-Inside»

Контроль качества легкосплавных дисков

Каждый литой диск подвергается рентгеноскопическому контролю, а затем обычно подвергается термообработке и механической обработке. После этого поверхность диска подвергают специальной подготовке под покраску и наносят краску или защитное покрытие. Затем образцы статистической выборки дисков проходят трехмерный контроль размеров, проверку динамической балансировки, испытания на усталость и ударную вязкость.

алюминиевые сплавы требования для колес

Материалы для колес должны соответствовать ряду требований, которые могут противоречить друг другу.

Литейный сплав должен иметь хорошие литейные свойства:

- идеальное заполнение формы,

- металл не прилипает к форме,

- Минимальная склонность к горячему растрескиванию и усадке.

Материал должен обладать

- высокой способностью противостоять механическим воздействиям (пластичностью, ударной вязкостью).

Материал обода должен иметь

- высокую коррозионную стойкость как в нормальной, так и в соленой атмосфере.

ROM материал должен иметь

- высокую усталостную прочность.

Алюминиево-кремниевые сплавы для колес

В соответствии с настоящими требованиями для изготовления колесных дисков применяют доэвтектические алюминиево-кремниевые сплавы с содержанием кремния от 7 до 12 %. Эти сплавы также содержат различное количество магния, чтобы обеспечить хорошее сочетание прочности и пластичности. Кроме того, эти сплавы имеют низкое содержание железа и других примесей.

Кроме того, эти сплавы имеют низкое содержание железа и других примесей.

Алюминиевый сплав AlSi11Mg

До 80 лет в Германии и Италии применяли близкий к эвтектическому составу сплав AlSi11Mg с содержанием кремния 11-12 %. Этот сплав имеет очень хорошие литейные свойства, особенно в отношении заполнения форм и минимальной усадки. С другой стороны, химический состав алюминиевого сплава не обеспечивает достаточно высоких показателей прочности и предела выносливости, которые позволили бы дополнительно снизить массу обода колеса.

Рисунок 5 – Литой обод колеса из алюминиевого сплава AlSi11Mg

Алюминиевый сплав AlSi7Mg0,3 (А356)

В настоящее время стандартом для изготовления легкосплавных колесных дисков является литейный алюминиевый сплав AlSi7Mg0,3, более известный как Alloy A356, с дополнительным модифицирующим стронцием. Впервые этот сплав используется для изготовления колесных дисков во Франции, при этом термическая обработка не применялась.

Однако преимущество этого сплава именно в AlSi7Mg0,3, в том, что он термически упрочняющий, и позволяет придать дополнительную прочность дискам. В США и Японии этот сплав с самого начала применяли с термической обработкой Т6, то есть в состоянии после закалки и искусственного старения.

В США и Японии этот сплав с самого начала применяли с термической обработкой Т6, то есть в состоянии после закалки и искусственного старения.

Термическое упрочнение алюминиевых дисков

На графиках модели 6 представлена зависимость прочностных свойств сплава AlSi7Mg, модифицированного натрием, от содержания магния. Прочностные характеристики сплава AlSi7Mg0,3 дают наилучшее сочетание усталостной прочности и относительного удлинения. С увеличением содержания магния усталостная прочность существенно не возрастает, относительное удлинение значительно падает.

Рисунок 6 – Прочность на растяжение, предел текучести, относительное удлинение и усталостная прочность отливки из алюминиевого сплава AlSi7Mg-T6

Аналогичные исследования проводились для различного содержания кремния. Установлено, что с увеличением содержания кремния снижается пластичность сплава, особенно при малых скоростях отверждения в местах утолщений. Тем не менее, сплавы с содержанием кремния 11-12 % продолжают применяться в случаях повышенной текучести, когда необходим расплавленный алюминий.

Совпадение конусов гаек и отверстий на дисках обеспечивает точную установку колёс;

Совпадение конусов гаек и отверстий на дисках обеспечивает точную установку колёс;