Содержание

ЦЕНТРОВКА (ЮСТИРОВКА, СООСНОСТЬ) ВАЛОВ НАСОСОВ Сервисный центр «ВодоКонструкции»

Предлагаем услуги по центровке валов насосных агрегатов заводов Wilo, Grundfos, KSB, DAB и других фирм изготовителей.

Несоосность вала – одна из наиболее распространенных причин выхода из строя оборудования: поломки подшипников и торцевого уплотнения. Вращающиеся смещенные валы создают вибрации и сложные колебательные радиальные и осевые нагрузки, которые приводят к выходу из строя деталей насосного агрегата. Выравнивание вала – это требование производителя насосного оборудования к точному техническому обслуживанию, и, если оно не будет выполнено, приведет к значительному износу и простою оборудования.

Говоря о насосном агрегате, важны центровка / выравнивание двух разных типов: выравнивание вала насоса и вала двигателя, а также выравнивание фланцев насоса с соединительными трубопроводами.

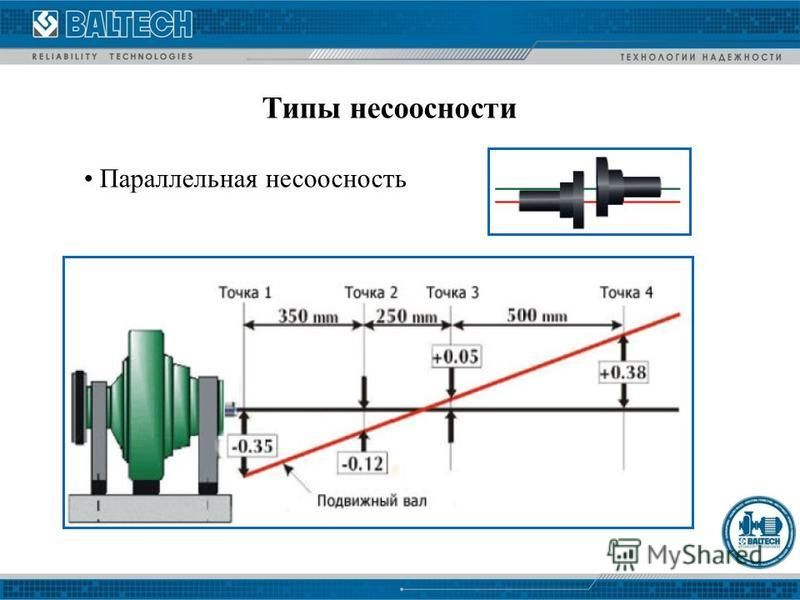

Типы смещения

Возможны два типа смещения, которые требуют коррекции: параллельное и угловое.

Параллельное смещение может быть горизонтальным, вертикальным или сочетанием как параллельного, так и горизонтального.

Угловое смещение возникает, когда два вала находятся под углом друг к другу и не соосны. Как и при параллельном смещении, угловое смещение может быть вертикальным, когда один вал находится под углом вниз к другому, или горизонтальным, когда валы находятся в одной горизонтальной плоскости, но под углом друг к другу.

На практике практически не встречаются ситуации, когда имеется лишь один вид смещения. Смещение часто включает в себя комбинацию угловой и параллельной несоосности.

Практически во всех случаях насос уже закреплен на трубопроводе, что означает, что корпус насоса может перемещаться незначительно, если вообще это возможно. Двигатели обычно легче перемещать, так как двигатель не подключен к технологической системе, кроме кабеля.

Правильное выравнивание вала достигается путем перемещения электродвигателя. Двигатель регулируется по вертикали для достижения правильной отметки, чтобы выровнять его с насосом, как параллельным (смещенным), так и угловым. Двигатель перемещается горизонтально для достижения правильного горизонтального расположения для выравнивания осевых линий вала, как параллельных, так и угловых.

Двигатель перемещается горизонтально для достижения правильного горизонтального расположения для выравнивания осевых линий вала, как параллельных, так и угловых.

Выравнивание двигатель-насос имеет решающее значение по следующим причинам:

- Это сводит к минимуму силы, действующие на подшипники и уплотнения обоих компонентов.

- Это минимизирует износ муфты.

- Это может снизить затраты электроэнергии.

- Это продлевает срок службы компонентов насоса, сводя к минимуму износ, увеличивая время между отказами и уменьшая вибрацию.

Выравнивание двигателя и насоса должно быть важной частью любой программы технического обслуживания.

Основные причины несоосности

Чтобы смещение не стало серьезной причиной отказа оборудования, необходимо понять, почему оно происходит, чтобы его можно было исправить. В таблице перечислены наиболее распространенные причины смещения валов относительно друг друга и объяснено, что делать в каждом случае:

| Причина | Рекомендации |

| Нарушения при монтаже и пуско-наладке | Провести центровку валов, обеспечить смещения в пределах допусков |

| Фундамент и крепление к нему не соответствуют требованиям | Масса бетонного фундамента должна быть в 1,5-2 раз больше массы оборудования, которое оно поддерживает. Опорные плиты должны быть толстыми и жесткими, чтобы предотвратить искажение при приложении крутящего момента. Удерживающие болты должны быть связаны с бетоном, а не просто удерживаться на месте трением. На приводах 2,2 – 11 кВт используются болты диаметром 16 мм, от 15 – 75 кВт – болты 20 мм, для 100 кВт и выше – болты 25 мм. |

| Компоненты насоса повреждены или изношены | Проверить подшипники. Заменить гнутые валы. Проверить муфту, ее износ. |

| «Мягкая лапа» – зазор между одной из лап двигателя/насоса и фундаментом | Проверить контакт лап агрегата с опорной плитой или рамой. Легко опустить лапу с помощью прижимных болтов, но в результате получается агрегат с напряженными внутренними деталями. Используйте подкладки из нержавеющей стали под каждой лапой |

| Чрезмерные нагрузки от трубопроводов | Проверить, чтобы соединительные болты могли скользить в отверстиях фланцев от руки. |

| Выход из строя опор и крепежа агрегата | Отремонтировать и восстановить |

Специалистами ООО «ВодоКонструкции» производится центровка консольных насосов фирмы Wilo, Grundfos, KSB, DAB и других фирм изготовителей.

Все консольные насосы проходят предварительную центровку соосности валов насоса при выпуске из производства. Но при дальнейшей транспортировке на место монтажа, погрузочно-разгрузочных работах, а также при монтаже соосность валов сбивается. Требуется повторная центровка валов при монтаже.

Процесс выравнивания / центровки валов

При выравнивании насосов существует три отдельных этапа: проверка перед выравниванием, черновое выравнивание и точное выравнивание.

Предварительная проверка включает в себя проверку и план работ. Проверяется фундамент, крепление. Опорные плиты должны быть закреплены под всей их поверхностью раствором. Вращающиеся компоненты насоса и муфта должны соответствовать допускам производителя. Проверяются исправность подшипников и уплотнений и меняются, если биения находятся за пределами допусков. Проверяется биение вала на наличие изогнутых валов и ослабленных подшипников. Максимальные значения приведены в таблице:

| Обороты вала | Максимальное смещение |

| До 1500 об/мин | 0,025 мм |

| Более 1500 об/мин | 0,013 мм |

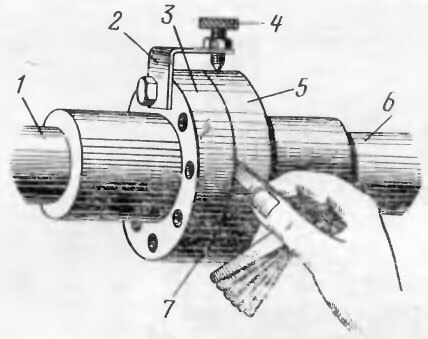

Проверяется качество муфты, что она находится в хорошем состоянии. Проверяется крепление с использованием набора пластин каждой опорной лапы. Допуск движения при отпускании должен быть меньше 0,05 мм. Проверяется напряжение от трубопроводов, соединяющихся с насосом. Каждый болт во фланцы должен легко вставляться.

Проверяется крепление с использованием набора пластин каждой опорной лапы. Допуск движения при отпускании должен быть меньше 0,05 мм. Проверяется напряжение от трубопроводов, соединяющихся с насосом. Каждый болт во фланцы должен легко вставляться.

Последний подготовительный шаг – обеспечить достаточное перемещение агрегата на каждой лапе, чтобы выполнить регулировку выравнивания. Болты должны иметь достаточный зазор для перемещения. Домкраты, возможно, должны быть сделаны и прикреплены путем сверления и нарезания резьбы в опорной плите или раме основания.

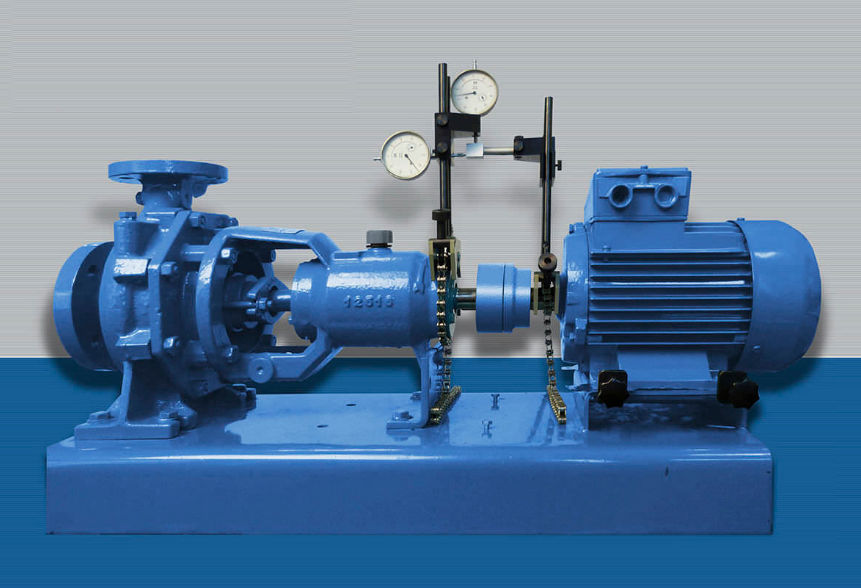

Черновое выравнивание включает в себя приведение муфты насоса и приводного вала двигателя в линию, используя наборные пластины разной толщины, пока они не окажутся в пределах 0,5 мм смещения.

Современное насосное оборудование требует точного выравнивания, для которого могут использоваться 2 прибора: циферблатные индикаторы и инструменты с лазерным наведением. Использование каждого метода требует обучения и опыта.

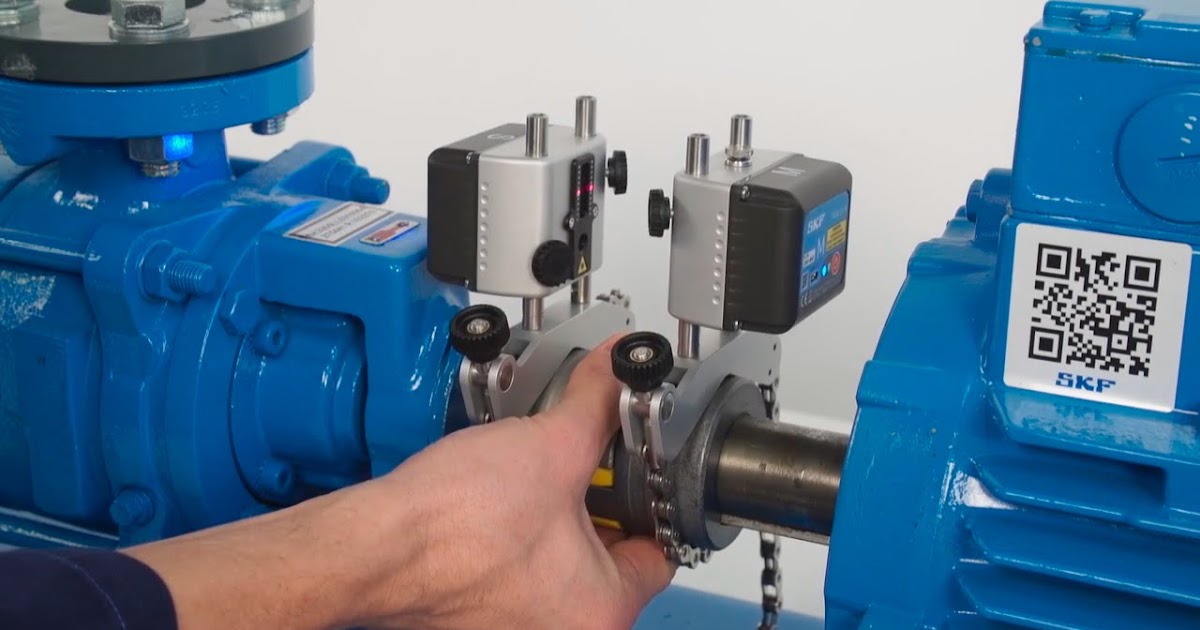

Более совершенные системы лазерной юстировки обеспечивают неизменно лучшую точность, чем другие методы. Инструменты с лазерным наведением для выравнивания вала обычно состоят из двух блоков, каждый из которых способен излучать точный лазерный луч и обнаруживать его же. Блоки надежно крепятся к валам с помощью магнитных кронштейнов и / или магнитной цепи. Для их запуска оператор активирует инструмент с помощью ручного устройства управления, и каждый блок излучает точную лазерную линию, проецируемую на детектор другого блока. Дисплей на портативном устройстве отображает в реальном времени значения сцепления и опор во время процесса выравнивания, избегая необходимости снимать и переустанавливать измерительные блоки после каждой регулировки выравнивания.

Весь процесс может занять от 3 до 4 часов при первом выравнивании насоса. Повторное выравнивание обычно занимает около 2 часов.

После того, как несоосность обнаружена, проанализирована и исправлена, важно периодически проводить обслуживания, чтобы обеспечить бесперебойную работу.

После окончания центровочных работ, насос запускается в работу на 72 часа для обкатки с последующей проверкой соосности.

ООО «Водоконструкции» имеет большой опыт работы по вводу в эксплуатацию насосных агрегатов и дальнейшему их обслуживанию. Наш сервисный отдел существует для того, чтобы обеспечить профессиональную центровку и пуск насосов. Склад запасных частей и насосов гарантирует, что мы сможем своевременно удовлетворить ваши требования.

Центровка агрегатов — проверка и регулировка соосности валов, измерения и выверка

Предварительная центровка агрегатов — залог безаварийной эксплуатации привода. Не сверяя соосность валов, владельцы машин и механизмов рискуют своим имуществом, а в некоторых случаях и жизнью операторов или случайных прохожих. Возникающее из-за отсутствия соосности радиальное биение разрушает валы, муфты, кожухи и подшипники, вынуждая оплачивать ремонт оборудования. В тяжелых случаях такое биение разваливает крепление агрегата к опоре или фундаменту. Потерявший опору агрегат приходит в полную негодность — крутящий момент разбивает ротор и корпус, осколки которого повреждают стены, несущие конструкции и окружающих людей.

Потерявший опору агрегат приходит в полную негодность — крутящий момент разбивает ротор и корпус, осколки которого повреждают стены, несущие конструкции и окружающих людей.

ООО Фирма «ЮСТАС» поможет избежать такого сценария, предложив заказчику быструю проверку муфт и валов на соосность. На основе наших рекомендаций можно провести точную регулировку положения роторов, устраняя или снижая до безопасного уровня разрушительное радиальное биение. Метрологи фирмы готовы выехать в любой регион России со всем оборудованием, необходимым для измерения биения.

Разновидности расцентровки

В идеальных условиях геометрические оси совмещенных агрегатов или узлов находятся на одной прямой. В реальности положение вала одного механизма не совпадает с центральной осью другого аппарата в 99 случаях из 100. Этот дефект возникает из-за прогнозируемых отклонений (допусков на изготовление и сборку деталей) или брака в работе монтажников. Вследствие этих причин возникают следующие виды несоосности:

- параллельные (радиальные) дефекты — в этом случае выверка валов обнаруживает смещение без пересечения осей;

- угловые (торцевые) дефекты — такая расцентровка возможна при пересечении осей в зоне муфты;

- смешанные дефекты — здесь осевые линии валов смещаются и пересекаются за границами соединительной муфты.

Параллельная несоосность измеряется в миллиметрах. При измерении углового отклонения указывается величина зазора (в миллиметрах) на каждые 10 сантиметров длины вала. Совмещенная расцентровка обозначается как параллельное и угловое отклонение.

В большинстве случаев при соединении валов двух агрегатов возникает смешанная расцентровка, с взаимным смещением и перегибом валов. Если ее величина не влияет на рабочие характеристики и срок службы узлов и механизмов — дефект соосности игнорируется. В ином случае выполняется центровка осей, предполагающая регулировку положения роторов и другие мероприятия.

Дополнительные факторы влияния на валовое центрирование

К дополнительным факторам, провоцирующим увеличение радиального и торцевого дефекта, относят:

- Отклонение ротора от горизонтального положения — ошибки при монтаже приводят к сокращению срока эксплуатации оборудования.

- Недостаточное затяжное усилие крепежных болтов — любое ослабление крепежных узлов нарушает общую центровку механизма.

- Низкое качество подшипников — дефекты в узлах скольжения и качения приводят к увеличению радиального биения.

- Повреждения рамы — трещины и каверны в балках провоцируют нарушение центровки во время эксплуатации оборудования.

- Неравномерную осадку основания — из-за этого возникают дефекты рамы и отклонения валов от горизонтали.

Инженеры Фирмы «ЮСТАС» не начинают проверять ось ротора до того, как выполнят исполнительную съемку основания. В процессе геодезической съемки фундамента определяются фактические габариты и планово-высотное положение всей конструкции. Отклонение от проектных величин фиксируется в отдельном документе. Полученные данные влияют на предлагаемые способы центровки, позволяя прогнозировать смету и сроки завершения работ.

После завершения предварительных геодезических измерений выполняется проверка центровки роторов, муфт, шкивов и прочих узлов, передающих крутящий момент.

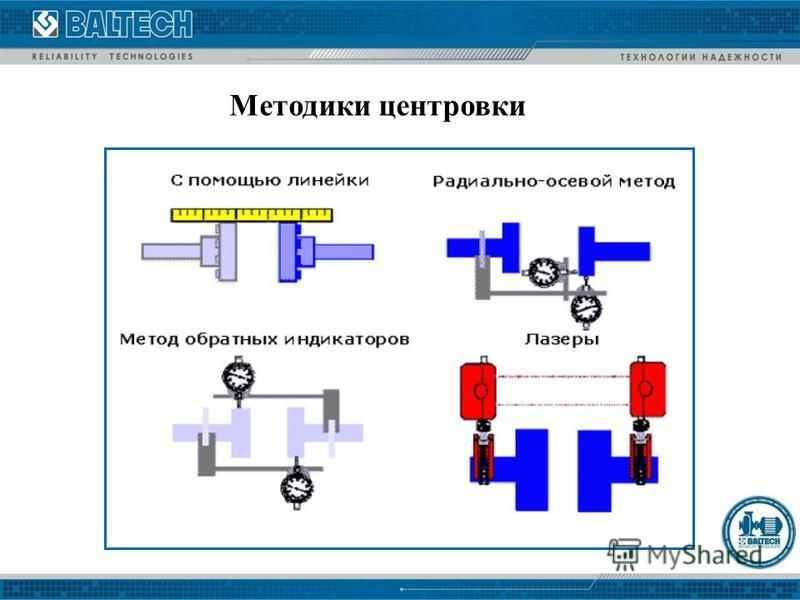

Определение отклонений соосности — основные методики проверки

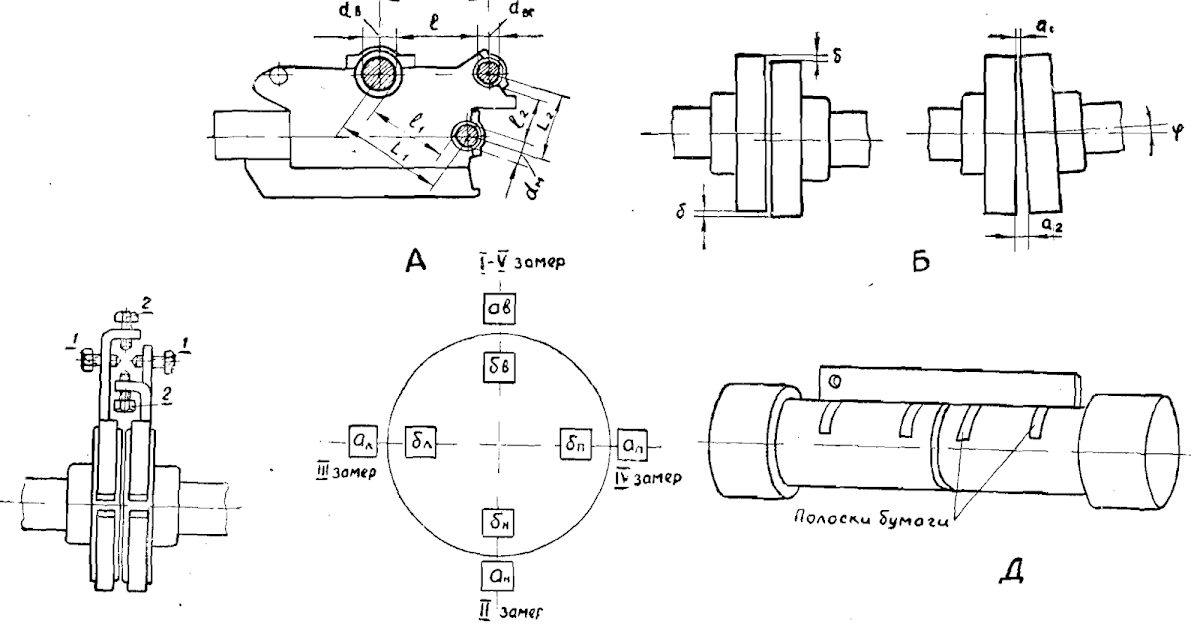

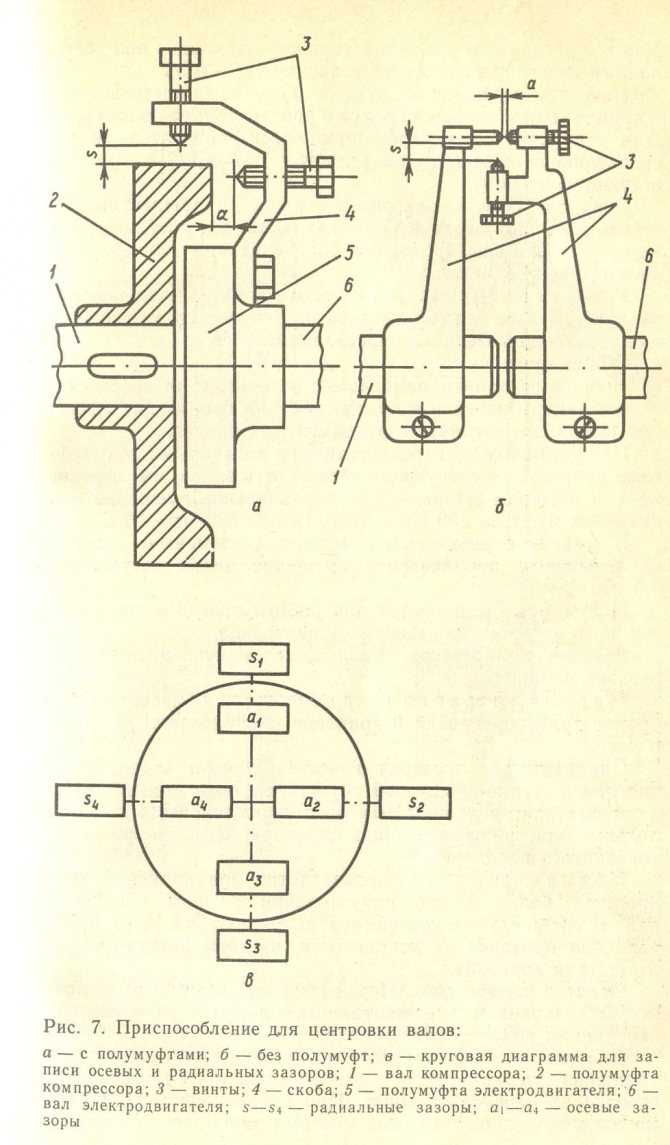

В метрологии существует два способа определения расцентровки валов:

- радиально-осевая технология, позволяющая проверять центровку одного из валов при разомкнутой муфте;

- метод обратных индикаторов основанный на измерении радиального смещения двух валов.

Оба способа предполагают сравнение положения контрольных точек, нанесенных на первый и второй вал (или на полумуфты). Контрольная выверка положения этих точек происходит после разворота первого и второго ротора на 180 градусов. Разворот выполняют дважды, перемещая контрольные точки по вертикали и горизонтали.

Для чистоты эксперимента для выверки положения ротора берут точки удаленные от его оси на максимальное расстояние. Если для съема данных используется лазерный прибор — контрольную точку размещают на специальной штанге, закрепленной на валу.

Метрологи фирмы используют методику обратных индикаторов и лазерные инструменты, что позволяет сократить время измерений. В этом случае достаточно повернуть роторы на угол от 20 до 90 градусов в любом направлении. В этом положении лазерный сканер определяет расстояния:

- между точками крепления индикаторов;

- от полумуфты до ближайшей опоры агрегата;

- между плоскостями опор.

Считывание данных с двух валов позволяет компенсировать ошибки, вызванные осевым люфтом подшипников. Применение лазера обеспечивает прямые замеры в четырех положениях (по крайним точкам в горизонтальной и вертикальной плоскости). После окончания замеров можно переходить к регулировке.

Применение лазера обеспечивает прямые замеры в четырех положениях (по крайним точкам в горизонтальной и вертикальной плоскости). После окончания замеров можно переходить к регулировке.

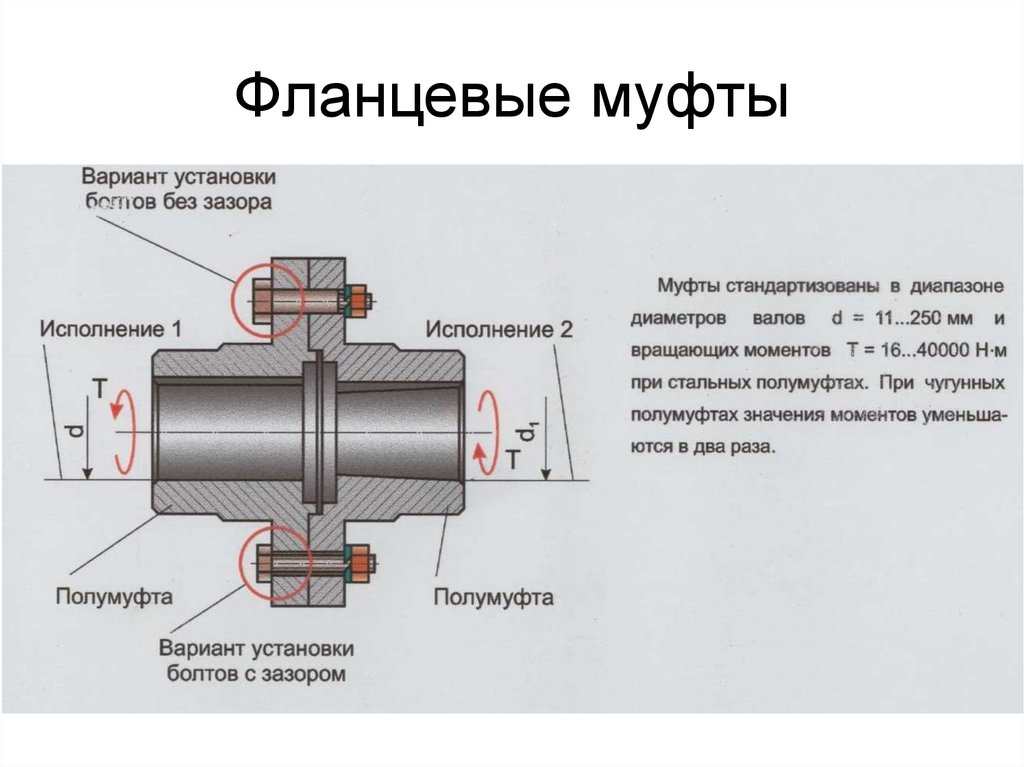

Как выполняется регулировка соосности узлов и механизмов

Если величина радиальной и торцевой несоосности превышает допуск на центровку, стандартную муфту заменяют компенсирующим узлом, который компенсирует возникающее в процессе работы радиальное и торцевое биение. Компенсирующие муфты передают крутящий момент без серьезных потерь и компенсируют биение за счет поглощения нагрузки упругими элементами.

Метрологи Фирмы «ЮСТАС» предлагают заказчику быстрое и точное измерение соосности до и после установки компенсатора. Предварительная проверка соосности узлов, деталей и роторов машин помогает найти лучшую модель компенсатора. Его параметры определяют по фактическому радиальному и торцевому отклонению, выбирая муфту, способную отрегулировать соосность в этих условиях. Для машин малой и средней мощности подбирают упругие втулочно-пальцевые компенсаторы, а на мощный насосный агрегат ставят компенсирующие зубчатые муфты.

Повторный контроль расцентровки гарантирует долгий срок службы компенсирующего узла. Соединительная муфта сохраняет компенсирующий эффект только в определенном диапазоне угловых скоростей, поэтому проверка полумуфт в рабочем режиме является важной частью мониторинга расцентровки. Кроме того, повторный контроль позволяет избежать последствий динамической расцентровки.

Особенности регулировки динамической расцентровки

После проверки и устранения статической расцентровки (в неподвижных вала и полумуфтах) метрологии фирмы оценивают соосность работающих роторов. Для этого необходимо запустить и отключить агрегат, дождаться остановки муфты и выполнить измерение несоосности:

- до и после размыкания муфты;

- на разных начальных углах поворота ротора;

Если результаты замеров укладываются в тройную ошибку измерительного прибора, динамическая расцентровка признается несущественной. Аналогичное решение принимают в том случае, если момент сил, достаточный для поворота ротора на определенный угол, отличается при замерах с разных исходных точек на тройную ошибку измерительного прибора.

Когда результаты измерения показывают значения, превышающие тройную ошибку, метрологи указывают на наличие динамической расцентровки. Косвенным подтверждением этого дефекта считают высокий уровень вибрации на одной или двух опорах агрегата, а также появление в спектре биения подшипников следов, указывающих на вибрацию ротора. При совпадении косвенных признаков и расхождений в измерениях соосности на разных углах поворота необходимо выполнить регулировку узла компенсации.

Центровка соосности при динамическом биении начинается с разворота полумуфт компенсатора относительно друг друга. Кроме того, механики могут подобрать упругие вкладыши с большей или меньшей жесткостью. Если это не помогло, владельцу агрегата придется купить новую компенсационную муфту и заказать услуги по измерению несоосности и регулировке положения роторов.

Услуги

Метрологи и геодезисты фирмы готовы предложить заказчику комплексные изыскания для проверки несоосности узлов и деталей, передающих крутящий момент. В услугу входят следующие работы:

В услугу входят следующие работы:

- Проверка фундамента и рамы — геодезисты организуют съемку основания и направляющих лазерным трекером, составляя исполнительный чертеж, на котором указывают все отклонения от проектных размеров.

- Центровка ротора в горизонтальной и вертикальной плоскости — лазерный трекер позволяет снять показания с точностью до 0,001мм.

- Проверка узлов крепления на «мягкую лапу» — в этом случае проверяется планово-высотное положение всех опор корпуса.

- Выявление источника вибрации — лазерный трекер оценивает положение корпуса, валов, муфт и подшипников в динамике, определяя узлы с максимальной амплитудой колебаний.

Своевременная центровка роторов и муфт продлевает срок службы агрегатов, а также снижает энергопотребление механизма. ООО Фирма «ЮСТАС» готова к сотрудничеству со всеми клиентами. Наши лицензии позволяют проводить метрологические и геодезические измерения в любом регионе России. Цену и сроки выполнения заказа можно уточнить по телефонам +7 (499) 141-82-71 или +7 (499) 141-72-62.

Выравнивание валов — Инструменты и системы лазерной центровки валов

Лазерная система центровки является наиболее эффективным способом центровки вращающихся валов машин. Использование адаптивной системы центровки вместо обычных инструментов центровки экономит ваше время и деньги, повышает эксплуатационную готовность машины, продлевает срок службы и интервалы технического обслуживания, а также снижает энергопотребление. Инструменты выравнивания от PRUFTECHNIK адаптируются практически к любому активу, ситуации или уровню навыков пользователя.

Откройте для себя адаптивное выравнивание

- Товары и услуги

- Системы центровки вращающихся механизмов

- Центровка валов

Читать дальше >

Наиболее адаптируемый лазерный инструмент для центровки валов

Читать дальше >

Адаптивность лазерной центровки валов.

Читать дальше >

Адаптивная центровка вала для стандартных работ

Читать дальше >

Единственная адаптивная лазерная система центровки валов для взрывоопасных зон

Читать дальше >

Управляйте данными центровки вашего оборудования и анализируйте их как эксперт

Читать дальше >

Предварительно нарезанные комплекты прокладок из нержавеющей стали ускоряют выравнивание машины

Читать дальше >

Надежные и универсальные крепления датчиков

| Продукт снят с производства | Год продажи стоп | Замена продукта |

|---|---|---|

| ROTALIGN умный RS5 EX | 2020 | ROTALIGN Touch EX |

| таб@лайн | 2020 | ШАФТАЛИГН Touch |

| ШАФТАЛИГН OS3 | 2020 | ШАФТАЛИГН Touch |

| АЛИНЬЕО ЭКС | 2016 | ROTALIGN Touch EX |

| ОПТАЛИГН умный EX | 2017 | ROTALIGN Touch EX |

| РОТАЛИГН Ультра iS | 2020 | РОТАЛИГН Touch |

● = включено

○ = дополнительно

| РОТАЛИГН Touch | ОПТАЛИГН сенсорный | ШАФТАЛИГН Touch | ROTALIGN Touch EX |

| ● | ● | ● | ● |

| ● | ● | ● | ● |

| 14 машин | 3 машины | 2 машины | 6 машин |

| На месте | Стандарт (смещение) | Стандарт (смещение) | |

| ● | ● | ● | |

| ● | |||

| ● | |||

| ● | |||

| ● | ● | ● | |

| ● | |||

| ● | ● | ● | ● |

| ● | ● | ● | ● |

| ● | ● | ● | ● |

| ● | ● | ● | ● |

| ○ | ○ | ● | ● |

| ○ | ○ | ● | ● |

| ● |

Получить цитату

Пожалуйста, заполните нашу контактную форму, и мы вышлем вам необязательное предложение.

Получить цитату

Что такое адаптивное выравнивание?

Узнайте о новом поколении систем лазерной центровки

Запланируйте бесплатную демонстрацию продукта

Пожалуйста, оставьте нам сообщение, и мы свяжемся с вами, чтобы запланировать бесплатную демонстрацию продукта в вашем помещении.

Бесплатная демонстрация продукта

Часто задаваемые вопросы

Открыть все

Что такое лазерная система центровки валов?

Современные ремонтные бригады сталкиваются со сложными проблемами центровки. Таким образом, помимо любого конкретного инструмента для центровки валов, командам нужна система лазерной центровки, которая может справиться практически с любой проблемой центровки. А в условиях нехватки специалистов эти системы лазерной центровки должны работать независимо от опыта и навыков оператора.

Вот где на помощь приходит адаптивная лазерная система центровки валов. Благодаря современному программному обеспечению и другим функциям лазерные системы центровки валов должны адаптироваться к любой ситуации и уровню пользовательского опыта. Лазерная система центровки валов также должна обеспечивать максимальную производительность и окупаемость инвестиций.

Благодаря современному программному обеспечению и другим функциям лазерные системы центровки валов должны адаптироваться к любой ситуации и уровню пользовательского опыта. Лазерная система центровки валов также должна обеспечивать максимальную производительность и окупаемость инвестиций.

Традиционные инструменты для центровки валов позволяют пользователям либо диагностировать, либо исправлять несоосность, но не то и другое одновременно. Современная лазерная система центровки валов выявляет несоосность, а также может рассчитывать точные измерения для достижения центровки.

Однолазерная система наведения. Система с одним лазером устраняет многие неудобства и риски неточностей, возникающие при работе с двумя лазерами, работающими в противоположных направлениях. Системы юстировки с одним лазером работают быстрее, чем системы с двумя лазерами, позволяют быстро выполнять задачи юстировки и повышают точность.

Как работает лазерная центровка валов?

Лазерная центровка валов, которую иногда называют центровкой муфты, представляет собой процесс центровки двух или более валов в пределах заданного и допустимого предела. Этот процесс можно упростить, используя лазерные инструменты для центровки валов от PRUFTECHNIK, которые могут выполнять центровку валов, анализируя следующее:

Этот процесс можно упростить, используя лазерные инструменты для центровки валов от PRUFTECHNIK, которые могут выполнять центровку валов, анализируя следующее:

Горизонтальное выравнивание

Вертикальное выравнивание

Machine Train Alignment

Soft Foot

Thermal Growth

Short Flex & Spacer Coupling

Cardan Shaft Alignment

Vibration Check

Flatness

Straightness

Что такое лазерный инструмент для центровки валов?

Лазерные инструменты для центровки валов предназначены для исправления смещения вращающегося оборудования. Инструменты центровки могут выполнять сложные измерения центровки, что сокращает время простоя, время ремонта и деньги, затрачиваемые на замену машин или активов из-за неправильной центровки.

Как использовать лазерный инструмент для выравнивания?

Сканирование машины с RFID-меткой

Прикрепите датчики к машине или объекту для выравнивания приближается выравнивание

Сделайте снимок с помощью встроенной камеры, чтобы сохранить его как часть запроса рабочего задания, а также указать, какая машина или актив были выровнены.

Последним шагом является сканирование метки RFID для закрытия рабочего задания

Почему важна центровка валов?

Центровка валов повышает эффективность работы машин и оборудования. Если валы не выровнены должным образом, это может сократить срок службы машины, увеличить стоимость запчастей, время простоя машины, затраты труда и энергии. После достижения правильной центровки валов двигатели работают более эффективно, время безотказной работы увеличивается, а общие эксплуатационные расходы снижаются. Если не устранить несоосность валов, это может привести к вибрации, повышению температуры или перегреву, выходу из строя подшипника, муфты или вала.

Сколько существует типов центровки валов?

Существует два типа центровки валов: угловая и параллельная, и оба они могут быть дополнительно разделены на горизонтальную и вертикальную. Несоосность валов может быть вызвана проблемами углового или параллельного выравнивания.

Какие проблемы возникают из-за перекоса вала?

Неправильная центровка валов может привести к следующим проблемам:

Сломанные подшипники

Вибрация

Сломанные уплотнения

Фонд Болт сбой

Сбой сцепления.

Награды

Выравнивание валов с помощью 5 различных методов измерения

Системы центровки валов поколения XT предоставляют вам доступ к пяти различным методам измерения. Каждый со своими преимуществами. Узнайте больше, чтобы узнать, как использовать их лучше всего!

Пять методов измерения: 9-12-3, EasyTurn™, многоточечный, непрерывная развертка и последнее дополнение, несвязанная развертка. Здесь мы опишем их по отдельности, чтобы вы знали, когда их лучше всего использовать.

Метод 1: 9-12-3

Метод часов, или 9-12-3, как его также называют, лежит в основе всей центровки валов. Любой, кто знает, как использовать аналоговые циферблатные индикаторы, узнает этот метод. На каждом валу установлен циферблатный индикатор, и значения измерений снимаются в трех разных точках, соответствующих 9 точкам.-12-3 позиции на часах, или углы 0-90-180 окружности. Он основан на геометрии (и тригонометрии), а точнее на круговой математике. Математическое предположение состоит в том, что если мы сможем измерить полуокружность, мы сможем вычислить, как будет выглядеть вся окружность, и, следовательно, определить центр окружности (центр вращения) для обоих валов. Затем эти центры можно сравнить друг с другом, и, таким образом, мы можем определить, насколько хорошо выровнены машины друг с другом. А с помощью системы измерения на основе лазера вы также получите прямую обратную связь от настройки машины в режиме реального времени.

Любой, кто знает, как использовать аналоговые циферблатные индикаторы, узнает этот метод. На каждом валу установлен циферблатный индикатор, и значения измерений снимаются в трех разных точках, соответствующих 9 точкам.-12-3 позиции на часах, или углы 0-90-180 окружности. Он основан на геометрии (и тригонометрии), а точнее на круговой математике. Математическое предположение состоит в том, что если мы сможем измерить полуокружность, мы сможем вычислить, как будет выглядеть вся окружность, и, следовательно, определить центр окружности (центр вращения) для обоих валов. Затем эти центры можно сравнить друг с другом, и, таким образом, мы можем определить, насколько хорошо выровнены машины друг с другом. А с помощью системы измерения на основе лазера вы также получите прямую обратную связь от настройки машины в режиме реального времени.

Вращение измерительных устройств вокруг вала аналогично вращению часов; позиции 9, 12, 3 и 6.

Когда следует использовать этот метод? Один из ответов заключается в том, что этот метод всегда можно использовать, когда вы можете свободно вращать валы и нет других физических препятствий, мешающих вам измерять из положения 9-12-3. Однако ограничение заключается в том, что вы должны максимально точно позиционировать измерительные приборы на 9-12-3, и что система не использует встроенные инклинометры для расчета положения (другими словами, вы должны проверить это самостоятельно) .

Однако ограничение заключается в том, что вы должны максимально точно позиционировать измерительные приборы на 9-12-3, и что система не использует встроенные инклинометры для расчета положения (другими словами, вы должны проверить это самостоятельно) .

Однако есть одно приложение, когда вы должны использовать метод 9-12-3; при центровке валов на морских судах. Это связано с тем, что инклинометры будут двигаться вместе с движением судна на волнах, что может привести к искажению собранных значений измерений. Поэтому мы рекомендуем использовать метод 9-12-3, поскольку инклинометры отключены.

Метод измерения 9-12-3 – исходная точка центровки всех валов.

Способ 2: EasyTurn

EasyTurn — это уникальное усовершенствование метода 9-12-3, позволяющее свободно выбирать, с какого положения часов (под каким углом) начинать сбор значений измерений. С помощью некоторой математики мы также можем ограничить общий диапазон измерений до 40 градусов полного оборота. С практической точки зрения это означает, что вы можете использовать этот метод там, где возможность вращения машин ограничена из-за нехватки места вокруг валов.

С практической точки зрения это означает, что вы можете использовать этот метод там, где возможность вращения машин ограничена из-за нехватки места вокруг валов.

Метод измерения EasyTurn предлагает до 20° между точками измерения. Отлично, когда защита станка или трубы мешают точному позиционированию по часовому методу.

Метод 3: Multipoint

Multipoint, в свою очередь, является дальнейшим развитием EasyTurn. Многоточечность также означает, что вы можете начать сбор значений измерений с любого положения часов (угла) и завершить сбор при повороте всего лишь на 40 градусов. Однако, как следует из названия, этот метод означает, что значения собираются из более чем трех точек.

Это удобно при проведении измерений на более крупных машинах, где трудно вращать валы. Соберите значения измерений за более короткий оборот, чтобы увеличить математическую вероятность получения хороших значений измерений. Этот метод также дает оценку качества серии измерений. При оценке учитываются изменения температуры, направления измерения и количества точек измерения.

При оценке учитываются изменения температуры, направления измерения и количества точек измерения.

При многоточечном методе регистрируется несколько точек вокруг вала, что позволяет оценить качество измерения.

Метод 4: непрерывная развертка

Непрерывная развертка может быть описана как многоточечная с автоматическим непрерывным сбором значений измерения. На практике это означает, что вы можете непрерывно собирать значения измерений, когда измерительные устройства находятся в движении. т.е. вы начинаете сбор измеренных значений (при любом положении часов/угле), а затем вращаете валы без остановки в одном направлении. Продолжайте до тех пор, пока не соберете достаточное количество значений измерений, чтобы добиться хорошего качества расчета (здесь также выполняется оценка качества, как и в Multipoint).

Непрерывную развертку лучше всего использовать, когда трудно остановить машины для регистрации значений измерений.

В конце центр вращения валов рассчитывается и представляется графически. Этот метод очень удобен там, где трудно остановить станки для снятия стационарных точек измерения, например, при центровке больших турбин.

Этот метод очень удобен там, где трудно остановить станки для снятия стационарных точек измерения, например, при центровке больших турбин.

Метод 5: Развертка без присоединения

Вот метод, который, как следует из названия, позволяет измерять машины, где требуется выполнить выравнивание без присоединения. Вы вращаете один вал / блок за раз и позволяете лучу проходить над другим (неподвижным) блоком. Когда один блок проходит мимо другого, значение автоматически записывается, а затем стационарный блок перемещается на следующую позицию. Вы можете начать с любого места на ходу и зарегистрировать неограниченное количество показаний.

Метод развертки без связи особенно удобен, когда вручную можно вращать только один (или ни один) вал.

Мы надеемся, что теперь у вас есть более четкое представление о различных методах измерения и о том, когда их лучше всего использовать. Если вы загрузите наше бесплатное приложение XT Alignment , вы сможете опробовать их все в демонстрационном режиме! Приложение доступно в Google Play или App Store.