Содержание

Определение технического состояния и восстановление базисных деталей тракторов и автомобилей

Категория:

Практика ремонта машин

Публикация:

Определение технического состояния и восстановление базисных деталей тракторов и автомобилей

Читать далее:

Сборка и обкатка силовой передачи и ходовой части

Определение технического состояния и восстановление базисных деталей тракторов и автомобилей

Цель работы.

1. Освоить выполнение основных контрольно-измерительных операций.

2. Выявить влияние состояния базисных деталей на работу агрегатов.

Задание.

1. Ознакомиться с оснащением рабочего места.

2. Провести предварительную проверку базисных деталей.

3. Выполнить отдельные контрольные операции.

4. Собрать задний мост или коробку передач для проведения испытания.

5. Выявить влияние отдельных неисправностей базисных деталей на показатели работы агрегата.

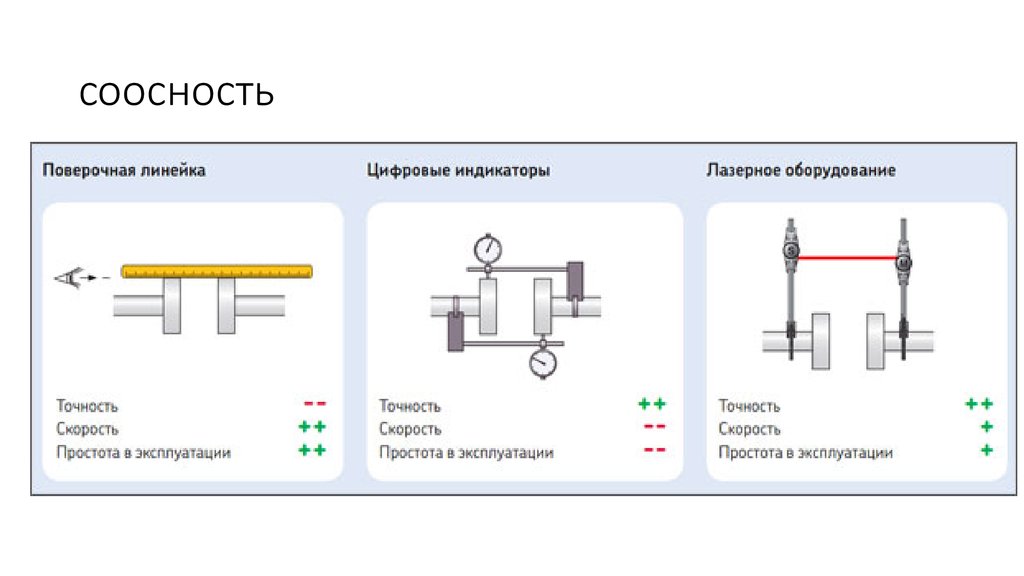

Оснащение рабочего места. Проверочная линейка или поверочная плита 1000×500 мм; щупы № 5 и 6; индикаторные нутромеры 30—50, 50—100 и 100—160 мм; микрометры 25—50, 50—75, 75—100, 100—125 и 125—150 мм; линейка с индикаторами для проверки соосности отверстий коренных подшипников в блоках; оправка для контроля несоосности отверстий под вкладыши коренных подшипников; индикаторный прибор на универсальной стойке; контрольные скалки и конические пробки для проверки параллельности валов в корпусах КПП, приспособление для проверки соосности отверстий в корпусе заднего моста; приспособление для проверки концентричности клапанного гнезда по отношению направляющей втулки клапана; установка для проверки расхода мощности при различной величине несоосности и др.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Содержание и порядок выполнения работы. Предварительную проверку состояния базисных деталей проводят для выявления неровностей, отломов и сколов (на прива-лочных обработанных поверхностях и на посадочных поверхностях корпусов коробок передач под подшипники), а также состояния резьбовых отверстий и т. д. Износ и коробление базисных деталей определяют специальными приборами и приспособлениями.

д. Износ и коробление базисных деталей определяют специальными приборами и приспособлениями.

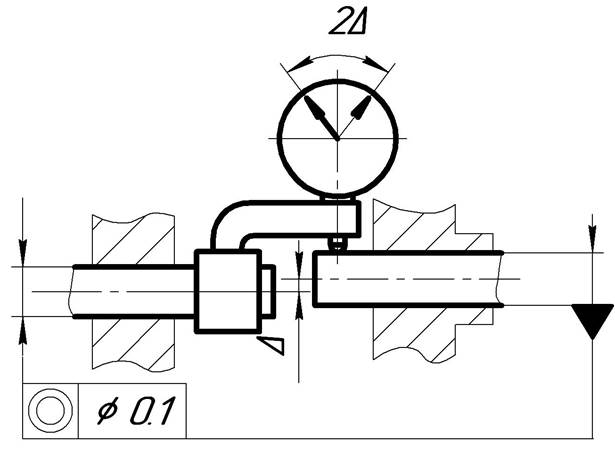

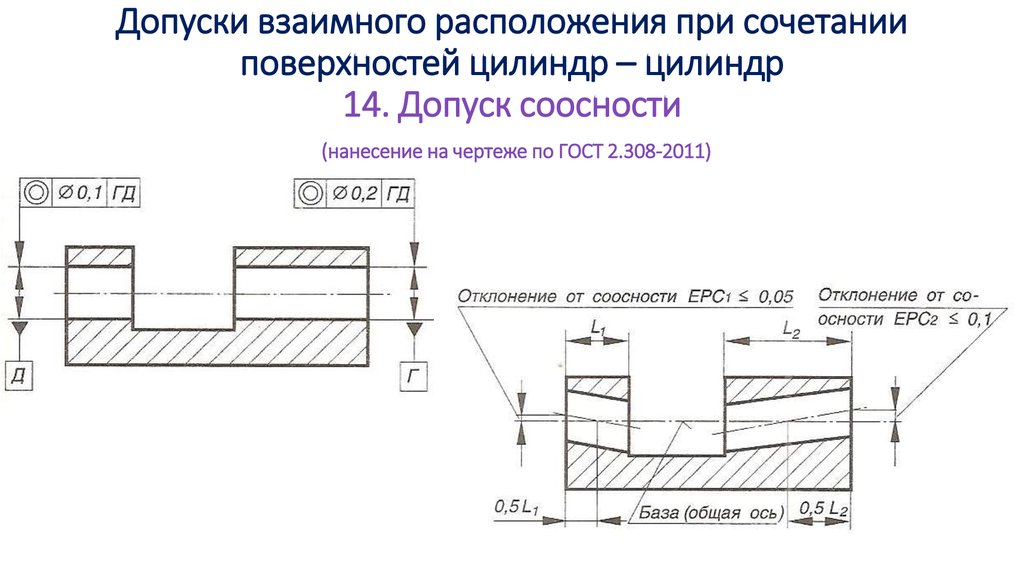

Соосность отверстий коренных подшипников блоков проверяют индикаторной линейкой. На ней имеется десять гнезд для крепления индикаторов стопорными винтами при измерении блоков машин различных марок.

Рис. 1. Линейка для проверки соосности отверстия:

1 — основание; 2 — индикатор; 3 — пружинный прижим; 4 — опорный башмак.

Рис. 2. Оправка для контроля несоосности отверстий под вкладыши коренных подшипников двигателей Д-40.

Установку на нулевые деления шкал индикаторов проводят на контрольной плите, куда ставят линейку опорными башмаками. Настроенную линейку помещают в гнезда коренных подшипников и затягивают гайки крепления крышек подшипников.

Поворачивая линейку вокруг своей оси, определяют относительное смещение опор в двух плоскостях.

Несоосность отверстий под вкладыши коренных подшипников проверяют также оправкой (рис. 2). В соосных постелях оправка должна провертываться и перемещаться от усилия руки.

Для проверки концентричности клапанного гнезда относительно направляющей втулки клапана оправку приспособления вводят в отверстие втулки клапана и закрепляют гайкой с центрирующим коническим пояском.

При повороте муфты относительно установочной оправки упор будет скользить по фаске гнезда клапана, а верхняя коническая поверхность муфты будет перемещаться относительно измерительного стержня индикатора. При неконцентричности рабочей фаски гнезда по отношению к отверстию направляющей втулки клапана упор будет перемещать муфту и стрелка индикатора покажет величину неконцентричности. Допустимые отклонения для двигателей 0,025—0,05 мм. Износ торцовой поверхности выточки блока двигателя под верхний бурт гильзы цилиндров определяют контрольными кольцами, соответствующими данной марке двигателя, и индикатором часового типа. Разница в выступании торцов в пределах одного блока не должна превышать 0,05, а неравномерность выступания их по окружности — 0,04 мм.

Величину неперпендикулярности оси двигателя цилиндра по отношению к оси коленчатого вала проверяют следующим образом: оправку устанавливают в гнезда коренных подшипников и подтягивают гайки шпилек (или болты) крепления крышек. На верхнию кромку отверстия цилиндра ставят конус, а в опорные отверстия оправки и конуса, предварительно их сцентрировав, вводят шток, сняв конус. На шток устанавливают индикатор и, вращая его за рукоятку, центрируют по оси цилиндра. После этого фиксируют оправку в гнездах, затягивая до отказа гайки (или болты) крепления крышек. Перемещением штока с индикатором вдоль стенок цилиндра определяют величину неперпендикулярности цилиндра относительно оси коленчатого вала.

На верхнию кромку отверстия цилиндра ставят конус, а в опорные отверстия оправки и конуса, предварительно их сцентрировав, вводят шток, сняв конус. На шток устанавливают индикатор и, вращая его за рукоятку, центрируют по оси цилиндра. После этого фиксируют оправку в гнездах, затягивая до отказа гайки (или болты) крепления крышек. Перемещением штока с индикатором вдоль стенок цилиндра определяют величину неперпендикулярности цилиндра относительно оси коленчатого вала.

Рис. 3. Приспособление для проверки концентричности клапанного гнезда по отношению к направляющей втулке клапана:

1 — гайка; 2 — оправка; 3 — упор; 4 — муфта; 5— индикатор; в — измерительный стержень.

Рис. 4. Проверка перпендикулярности оси цилиндра к оси коленчатого вала:

1 — отъемная рукоятка; 2 — крышка коренных подшипников; 3 — оправка; 4 — шток; 5 — индикатор; 6 — установочный конус; 7 — цилиндр.

Проверку концентричности отверстия в картере сцепления с осью коленчатого вала проводят после установки последнего в блок (без маховика и сцепления).

Стойку индикатора (рис. 134) закрепляют на фланце коленчатого вала. Биение отверстия для центрирования картера коробки передач при проворачивании коленчатого вала не должно превышать 0,25, а торцовое биение — 0,08 мм.

Параллельность валов в корпусах коробок передач проверяют контрольными скалками, микрометрическими нутромерами и коническими пробками (рис. 135, а и б).

Для проверки расстояния между контрольными скалками микрометрические нутромеры устанавливают на расстоянии 10—15 мм от стенок корпуса коробки передач. Разность размеров показывает величину непараллельностн валов на длине корпуса КПП. При отсутствии микрометрического нутромера можно также провести замер микрометром в обхват скалок.

Проверку соосности отверстий в корпусах задних мостов проводят борштангой расточного станка или новым валом с индикаторами часового типа.

Для проверки вал монтируют в корпус на двух шариковых подшипниках и ставят перегородки. Затем надевают удлинители, которые фиксируют стопорными болтами.

На концах вала на кронштейнах закрепляют индикаторы. Вместо удлинителей можно установить универсальную стойку индикатора хомутиком на конце вала.

Рис. 5. Проверка концентричности отверстий в картере сцепления с осью коленчатого вала:

1 — картер сцепления; 2 — индикатор; 3 — струбцина; 4 — стойка.

Рис. 6. Проверка параллельности валов коробки перемены передач микрометрическим нутромером и скалками (а), микрометрическим нутромером и скалками с коническими пробками (б): 1 — микрометрический нутромер; 2 — контрольные скалки; 3 — корпус коробки передач; 4 — коническая пробка.

Рис. 7. Проверка соосности отверстий в корпусе заднего моста трактора:

1 — подшипник; 2 — вал; 3 — втулка; 4 — трубка; 5 — заглушка; 6 — угольник; 7, 9, 10 — болты; 8 — индикатор; 11 — гайка.

Рис. 8. Проверка положения посадочных поверхностен стаканов под подшипники ведущих шестерен бортовых передач:

1 — стакан подшипника; 2 — корпус заднего моста; 3 — подшипник; 4 — вал; 5 — хомутик; 6 — универсальная стойка; 7 — индикатор.

Рис. 9. Проверка соосности корпуса заднего моста трактора борштавгой:

1 — индикатор; 2 — пробка подшипника; 3 — борштанга.

При проверке вал проворачивают рукой, и индикатор показывает отклонение поверхности от оси вала.

С помощью этого же приспособления определяют отклонения под стакан подшипников ведущей шестерни бортовой передачи.

При проверке соосности борштангой на ней закрепляют индикатор и устанавливают на двух пробках-подшипниках в отверстия стаканов бортовых передач.

Коробление обработанных привалочных поверхностей блоков цилиндров, головок блоков цилиндров и других базисных деталей определяют поверочной линейкой или поверочной плитой и щупом. Величину коробления находят по наибольшему зазору между проверяемой плоскостью и рабочей поверхностью плиты или линейки.

Износ поверхностей отверстий блоков цилиндров под вкладыши коренных подшипников и под подшипники других базисных деталей определяют измерением отверстий.

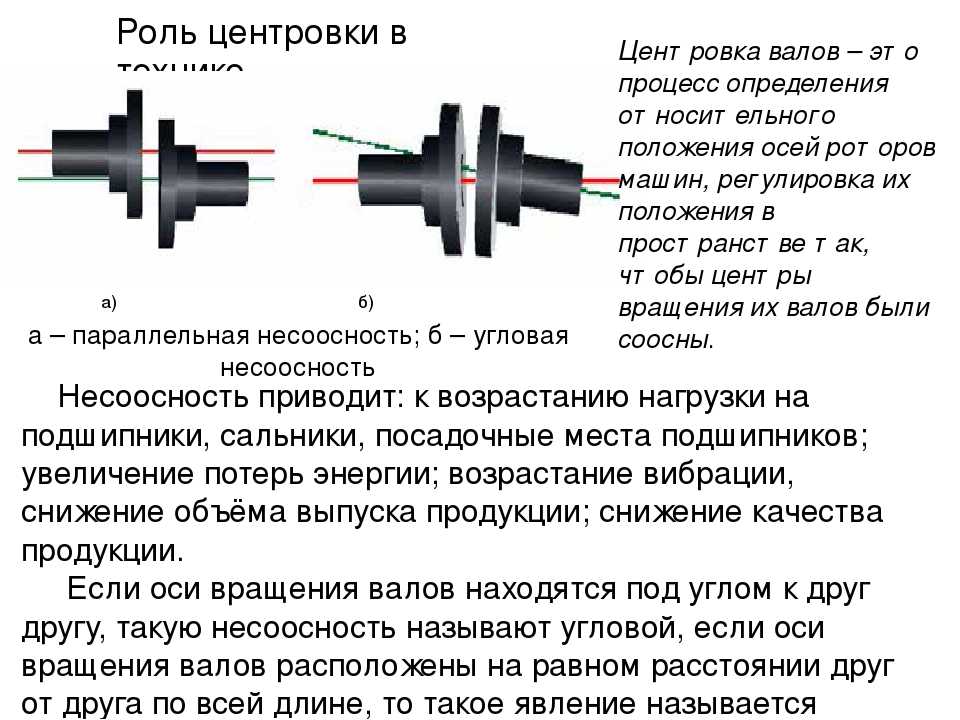

Величину смещения оси вала заднего моста по отношению к оси вала бортовых передач проверяют приспособлением для обкатки трансмиссий тракторов после ремонта.

Расход мощности при различной величине смещения определяют амперметром и вольтметром или ваттметром.

Для проверки потери мощности на рабочем месте необходимо иметь задний мост и стаканы подшипников с различным смещением: 0,5; 1,5 и 2 мм.

Определив потерю мощности при различном смещении, строят графические зависимости. Для этого по оси ординат откладывают мощность (от 1 до 8 кВт), а по оси абсцисс— величину смещения (от 0,1 до 2 мм).

Отчет о работе.

1. Указывают марку машины и наименование базисных деталей.

2. Приводят результаты измерений и испытаний базисных деталей и их опорных поверхностей.

Устройство для измерения отклонения от соосности отверстий в деталях

Устройство для измерения отклонения от соосности отверстий в деталях предназначено преимущественно для контроля взаимного расположения осей гнезд для центров передней и задней бабок круглошлифовальных станков. Устройство содержит основание (1), на котором установлена каретка (5) с возможностью перемещения в горизонтальной плоскости. На каретке (5) закреплен фиксатор (8) с силовой пружиной (9), с помощью которых установлен шарнир (11). На корпусе (10) шарнира (11) установлено отсчетное устройство (12) с первичным преобразователем (13). На шарнире (11) жестко закреплены рычаг (14), измерительный стержень (15) и штанги (16) с измерительными наконечниками (17). Основание (1) устройства выполнено с возможностью регулирования по высоте с помощью пружины (2) и винта (3). В случае обнаружения нарушения соосности осей гнезд передней и задней бабок, разработанное измерительное устройство позволяет произвести настройку положений бабок с центровыми гнездами. (1 з.п.ф., 1 ил.)

На каретке (5) закреплен фиксатор (8) с силовой пружиной (9), с помощью которых установлен шарнир (11). На корпусе (10) шарнира (11) установлено отсчетное устройство (12) с первичным преобразователем (13). На шарнире (11) жестко закреплены рычаг (14), измерительный стержень (15) и штанги (16) с измерительными наконечниками (17). Основание (1) устройства выполнено с возможностью регулирования по высоте с помощью пружины (2) и винта (3). В случае обнаружения нарушения соосности осей гнезд передней и задней бабок, разработанное измерительное устройство позволяет произвести настройку положений бабок с центровыми гнездами. (1 з.п.ф., 1 ил.)

Полезная модель относится к измерительной технике, в частности, к средствам контроля соосности и может быть использована преимущественно для контроля взаимного расположения осей гнезд для центров передней и задней бабок круглошлифовальных станков.

Точность станка характеризуется параметром — точностью расположения опорных поверхностей (отверстий) в передней и задней бабках для базирования конусов, на которых производится обработка цилиндрических поверхностей.

Известно устройство для контроля соосности, содержащее корпус, измерительный наконечник в виде конуса и индикатор, взаимодействующий с конусом, причем конус установлен на двух направляющих с возможностью перемещения относительно корпуса в двух взаимно перпендикулярных направлениях, в плоскости, перпендикулярной оси устройства. На корпусе установлен второй индикатор, ось измерения которого перпендикулярна оси измерения первого индикатора, причем корпус снабжен цилиндрическим буртиком, предназначенным для одновременного взаимодействия с двумя индикаторами [SU 1174731, опубл. 23.08.85].

Однако известное устройство не обеспечивает достаточной точности контроля отклонения от соосности центров круглошлифовального станка и измерительных устройств, кроме того, процесс контроля довольно продолжителен по времени.

Известно также устройство для измерения отклонения от соосности отверстий в деталях [SU 1350473, опубл. 19.11.85].

Устройство содержит корпус с двумя полыми оправками, расположенными на одной оси, в которых размещены сферические опоры, взаимодействующие с упорами, закрепленными в оправках. При измерении отклонения от соосности, проверяемая деталь, устанавливается между измерительными наконечниками, расположенными на оси оправок, одна из которых жестко закреплена в корпусе, а другая подпружинена в осевом направлении, при этом измерительные наконечники повернутся на некоторый угол. Это перемещение при помощи штанг будет передано на отсчетные устройства, закрепленные на оправках. При повороте детали на 360° определяют максимальные разности показаний, по которым судят о величине отклонения от соосности отверстий.

При измерении отклонения от соосности, проверяемая деталь, устанавливается между измерительными наконечниками, расположенными на оси оправок, одна из которых жестко закреплена в корпусе, а другая подпружинена в осевом направлении, при этом измерительные наконечники повернутся на некоторый угол. Это перемещение при помощи штанг будет передано на отсчетные устройства, закрепленные на оправках. При повороте детали на 360° определяют максимальные разности показаний, по которым судят о величине отклонения от соосности отверстий.

Однако такая проверка не выявляет несовпадение направления перемещения пиноли с центром с осью вращения детали, которая при колебании длин детали и глубины зацентровки приводит к нарушению параллельности оси вращения детали и поверхности режущей кромки шлифовального круга, что снижает точность измерений.

Техническим результатом полезной модели является повышение точности измерения отклонения от соосности, в частности, осей гнезд передней и задней бабок круглошлифовальных станков и обеспечение возможности настройки положения бабок с центровыми гнездами.

Указанный технический результат достигается за счет того, что в устройстве для измерения отклонения от соосности отверстий в деталях, содержащем корпус, связанный с отсчетным устройством, контактирующим с измерительным стержнем, две штанги с измерительными наконечниками, расположенными на оси измерения, согласно заявляемому техническому решению, устройство содержит регулируемое по высоте основание с установленной на нем с возможностью горизонтального перемещения кареткой, подпружиненной с одной стороны и снабженной упором — с другой, на каретке жестко закреплен фиксатор с силовой пружиной, на котором установлен шарнир с жестко закрепленными на нем рычагом и измерительным стержнем, связанным с отсчетным устройством через первичный преобразователь.

Основание устройства содержит два плоских элемента, жестко связанных между собой с одной стороны и подпружиненных с другой.

На фиг.1 представлено разработанное измерительное устройство.

Устройство состоит из основания 1, в котором установлены пружина 2 и винт 3, предназначенные для регулирования уровня основания по высоте, а так же винтовой упор 4. На основании 1 установлена каретка 5 с пружиной 6 и упором 7. На каретке 5, с помощью фиксатора 8 и силовой пружины 9 установлен шарнирный механизм, состоящий из корпуса 10 и шарнира 11. На корпусе 10 установлено отсчетное устройство 12 с первичным преобразователем 13. На шарнире 11 жестко закреплены рычаг 14, измерительный стержень 15 и штанги 16 с измерительными наконечниками 17.

На основании 1 установлена каретка 5 с пружиной 6 и упором 7. На каретке 5, с помощью фиксатора 8 и силовой пружины 9 установлен шарнирный механизм, состоящий из корпуса 10 и шарнира 11. На корпусе 10 установлено отсчетное устройство 12 с первичным преобразователем 13. На шарнире 11 жестко закреплены рычаг 14, измерительный стержень 15 и штанги 16 с измерительными наконечниками 17.

Измерение отклонения от соосности отверстий d1 и d 2 осуществляется следующим образом: прибор настраивается с целью обеспечения расположения измерительных наконечников 17 на соответствующей высоте (h1 и h2). Это достигается поворотом шарнира 11 со штангами 16 и смещением вертикальной плоскости за счет поворота винта 3. Постоянный контакт при повороте верхней части основания 1 осуществляется пружиной 2. Поворачивая шарнир 11 рычагом 14, добиваемся такого положения, когда отсчетное устройство 12 будет показывать равное перемещение измерительного стержня 15 вправо и влево, что соответствует расположению измерительного наконечника 17 строго по оси отверстия d1, то есть a1=a2. Из показания размаха отсчетного устройства 12 можно судить: совпало перемещение измерительного наконечника 17 с вертикальной осью отверстия или нет. Если значение d1 равно сумме значений a1+a2+dH, следовательно, измерительный наконечник расположен по центру отверстия. Если d1<(а1+а2+dH), то в вертикальной плоскости есть смещение наконечника на величину X.

Из показания размаха отсчетного устройства 12 можно судить: совпало перемещение измерительного наконечника 17 с вертикальной осью отверстия или нет. Если значение d1 равно сумме значений a1+a2+dH, следовательно, измерительный наконечник расположен по центру отверстия. Если d1<(а1+а2+dH), то в вертикальной плоскости есть смещение наконечника на величину X.

Разработанное измерительное устройство, в случае нарушения соосности осей гнезд передней и задней бабок, позволяет произвести настройку положений бабок с центровыми гнездами.

1. Устройство для измерения отклонения от соосности отверстий в деталях, содержащее корпус, связанный с отсчетным устройством, контактирующим с измерительным стержнем, две штанги с измерительными наконечниками, расположенными на оси измерения, отличающееся тем, что устройство содержит регулируемое по высоте основание с установленной на нем с возможностью горизонтального перемещения кареткой, подпружиненной с одной стороны и снабженной упором — с другой, на каретке жестко закреплен фиксатор с силовой пружиной, на котором установлен шарнир с жестко закрепленными на нем рычагом и измерительным стержнем, связанным с отсчетным устройством через первичный преобразователь.

2. Устройство по п.1, отличающееся тем, что основание устройства содержит два плоских элемента, жестко связанных между собой с одной стороны и подпружиненных с другой.

COE : Форумы : выравнивание отверстий

Грег Элдер

выравнивание отверстий

8 июня 2005 г., 19:34

Существует ли функция V5 (r14), эквивалентная функции выравнивания твердого тела V4;

проверенные отверстия для общих осевых линий?

Я ищу способ проверить, есть ли отверстия в разных частях

линия.

Эрик Боуман

выравнивание отверстий

8 июня 2005 г., 19:45

(в ответ Грегу Элдеру)

Вы всегда можете ограничить их совпадение. то вы бы

то вы бы

знаю, что отверстия были выровнены.

Эрик

Эрик Боумен

выравнивание отверстий

8 июня 2005 г., 20:02

(в ответ Грегу Элдеру)

Вы также можете выполнить измерение между (это линейка на

нижней панели инструментов), и это даст вам расстояние между

две ближайшие точки на оси и угол между ними.

Эрик

Грег Элдер

выравнивание отверстий

8 июня 2005 г., 21:19

(в ответ Грегу Элдеру)

Спасибо за быстрый ответ.

У меня проблема с первым предложением, ограничивающим все

отверстий заключается в том, что для нахождения пластины вам нужны только два отверстия и

поверхность. В конструкции может потребоваться четыре и более болтов, дюбелей

и т. д. Мне нужен быстрый способ подтвердить, что дизайнер выстроился в очередь

верхнее отверстие в нижнее.

Проблема со вторым предложением, использующим функцию измерения,

что у меня нет времени измерять каждую

дыра.

Я думаю о визуальном осмотре, быстрой

визуальная проверка правильности конструкции, в данном случае

отверстия выровнены. Я пытаюсь придумать

процедура проверки дизайна, 3D и бумаги.

Я должен сознаться, что во время тренировки инструктор

предположил, что если мы проектируем в контексте сборки (и используем сборку

особенности) отверстия должны совпадать друг с другом. Он также

подчеркивал использование шаблонов (в сборке) как способов поддержания

выравнивания. Оба эти метода полезны, но ни один из них

помогает мне «проверить» дизайн… я лишний?

Любые другие мысли о том, как «проверить» финальное

дизайн?

Заранее спасибо

Грег

Администратор COE

выравнивание отверстий

8 июня 2005 г. 23:15

23:15

(в ответ Грегу Элдеру)

Администратор центра сертификации

выравнивание отверстий

9 июня 2005 г., 07:11

(в ответ Грегу Элдеру)

Привет,

Вы можете проверить свой дизайн таким образом:

В части _1 создайте новое тело («Body_A»), затем создайте новый скетч

спроецировать эскиз, использованный для отверстий (командой «Проецировать 3D

Элементы»). Вы можете выбрать отверстия в дереве спецификации

Вы можете выбрать отверстия в дереве спецификации

часть. Удалите центры и оставьте только круги. Создать

новая накладка с этим эскизом. Теперь у вас есть N цилиндров ( N = число

отверстий)

В Part_2 проделайте то же самое. У вас есть N цилиндров в

новое тело «Body_B»

Последний шаг: скопируйте/вставьте body_B в часть 1, затем используйте «boolean

операции/удалить», чтобы удалить Body_B из Body_A в Part_1. Если

отверстия спроектированы правильно, вы получите сообщение об ошибке от Catia

: «Нет результирующего элемента». Итак, вы проверили свою модель.

Надеюсь, это поможет (но этот способ немного сложен, он

быть полезным, если есть 10 или более отверстий).

Как выровнять отверстия под болты с помощью монтировки?

Магазин монтировок | ||||

В строительстве и машиностроении смещенные болтовые отверстия необходимо выровнять с помощью монтировки с кончиком карандаша (или другого инструмента). | ||||

| Если отверстия для болтов не выровнены должным образом, болты могут быть закреплены под углом, ослабляя соединение между «сопрягаемыми» объектами. Это может привести к структурной нестабильности. | ||||

Какой дизайн лучше? | ||||

| Только две монтировки имеют зауженный конец, необходимый для совмещения отверстий под болты. Это выравнивающая планка и стандартная монтировка. | ||||

Хотя оба стержня подходят для этой задачи, выравнивающий стержень был специально разработан для выравнивания отверстий под болты. По этой причине он длиннее стандартного монтировки (140-500 мм) на 600 мм и сужается до гораздо более тонкой точки для проникновения в небольшие отверстия для болтов, где это необходимо. | ||||

| Однако из-за большей длины установочная штанга тяжелее на 1,28 кг (по сравнению со стандартной монтировкой весом 85-520 г), что является самой тяжелой из монтировок. Если вес имеет значение, предпочтительнее использовать стандартную монтировку. | ||||

| Также стоит отметить, что стандартная монтировка бывает разной длины, тогда как выравнивающая планка доступна только в одном размере. Поэтому, если вам нужна более короткая штанга для лучшего контроля или выравнивания в ограниченном пространстве, более разумным выбором будет стандартная монтировка. | ||||

| Если во время выравнивания вы будете устанавливать на место тяжелые детали, более длинный стержень обеспечит лучший рычаг. | ||||

Если вас беспокоит стоимость, то 600-мм выравнивающая планка дешевле стандартной 400-мм монтировки, при этом меньшие стандартные монтировки стоят меньше. | ||||

Направляющая для копыт Вонки | ||||

| Чтобы выровнять смещенные отверстия под болты, выполните следующие простые шаги: | ||||

Шаг 1. Вставьте кончик карандаша в первое отверстиеВставьте острие стержня в первое или верхнее отверстие. | ||||

Шаг 2. Вставьте кончик карандаша во второе отверстиеТеперь найдите второе отверстие и проденьте через него острие стержня. | ||||

Шаг 3 – Совместите отверстия Аккуратным движением рычага поместите сопрягаемые детали вокруг кончика стержня до тех пор, пока два отверстия не совпадут должным образом. | ||||

Шаг 4 – Вытяжная штангаТеперь можно вынуть стержень из отверстий. Просто выдвиньте его, стараясь не сместить отверстия. | ||||

Шаг 5. Проверка выравниванияУбедитесь, что отверстия все еще совмещены. Если нет, повторите шаги 1-4, пока не убедитесь, что отверстия совмещены правильно. | ||||

Шаг 6 – Вставить болтПосле того, как отверстия правильно совмещены, вы можете соединить две заготовки вместе с помощью болта. | ||||

Как вставить болт | ||||

| Чтобы вставить болт в совмещенные отверстия, вам потребуется: | ||||

Болт соответствующего размера и типа для ваших отверстий. | ||||

| Гайка или шайба соответствующего размера и типа для вашего болта. | ||||

| Ключ соответствующего размера для вашего болта. | ||||

Шаг 1 – Вставить болтВставьте болт с передней части заготовки так, чтобы головка была снаружи. | ||||

| Если отверстие и болт имеют резьбу, поверните болт по часовой стрелке, чтобы совместить резьбу. | ||||

Шаг 2 – Установите гайку При вставке через оба отверстия так, чтобы головка находилась на одном уровне с передней частью заготовки, закрепите болт сзади второго отверстия гайкой. | ||||

| Удерживайте головку болта свободной рукой. Поместите гайку на конец болта и вращайте ее по часовой стрелке, оказывая давление на болт. | ||||

Шаг 3 – Закрепите болтЗакручивайте гайку на конце болта до тех пор, пока она не окажется на одном уровне с краями второго отверстия, но не затягивайте сильно, пока вы не будете довольны совмещением отверстий. | ||||

Шаг 4 – Затяните болтУбедившись, что сопрягаемые отверстия правильно совмещены, надежно затяните гайку с помощью гаечного ключа. Для этого: 1. Наденьте губки ключа на болт. Вы уже должны были убедиться, что губки вашего ключа соответствуют размеру вашего болта. | ||||

2.  | ||||

В некоторых случаях это может занять некоторое время, так что наберитесь терпения!

В некоторых случаях это может занять некоторое время, так что наберитесь терпения!