Содержание

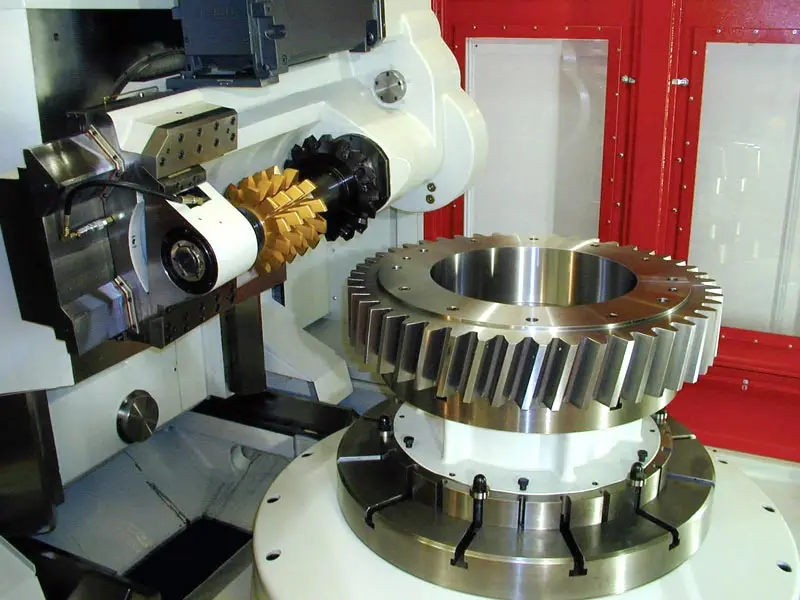

9.4. Способы соединения зубчатых колес и валов

При

выполнении рабочего чертежа зубчатых

колес встречаются различные формы

посадочного отверстия в ступице колеса.

Это зависит от вида соединения колеса

с валом.

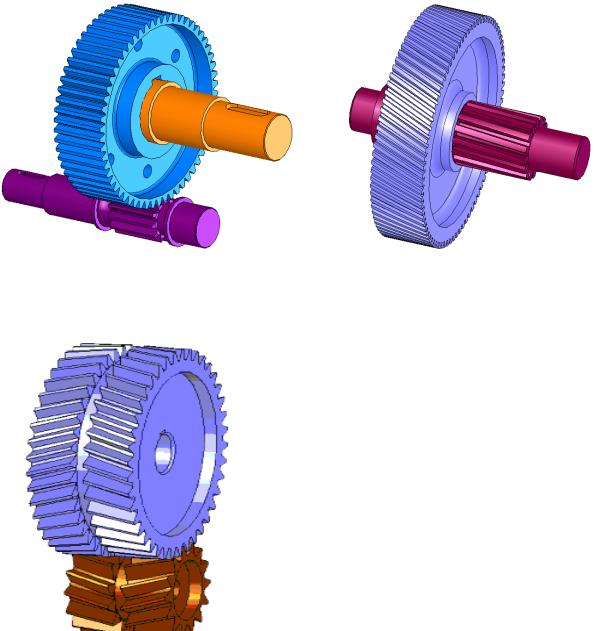

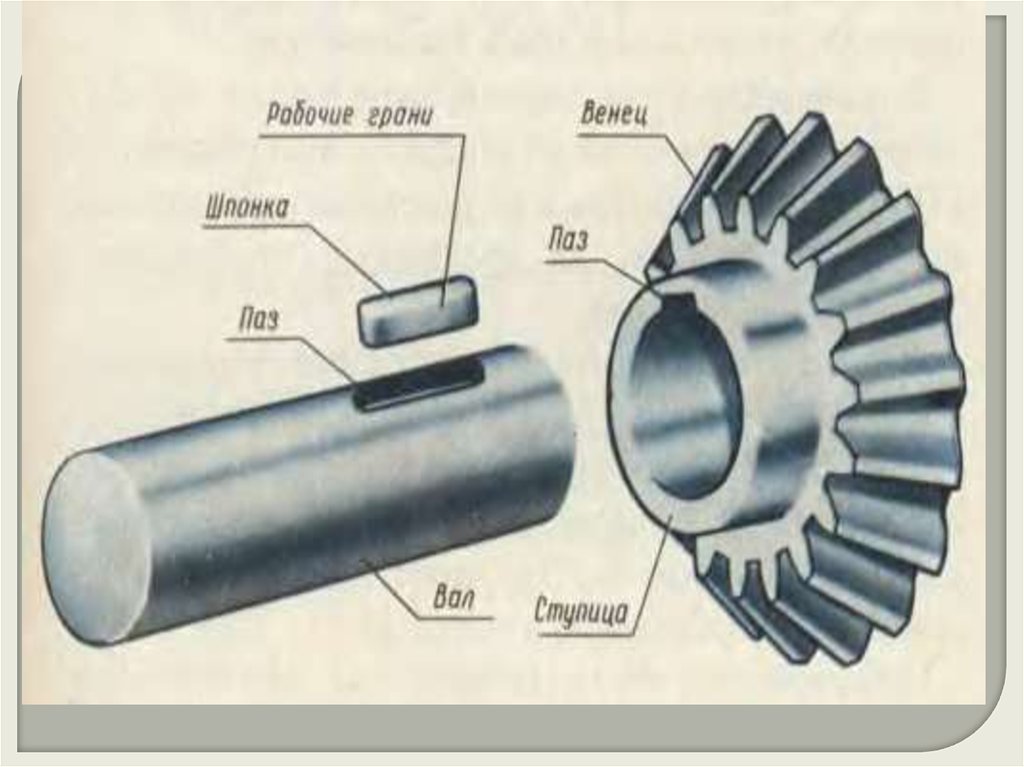

9.4.1.

Соединение шпоночное

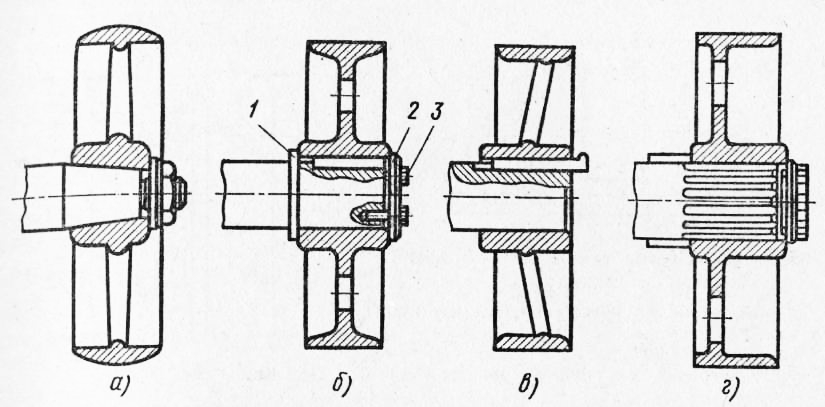

Основные

элементы этого соединения изображены

на рис. 9.7. При этом шпонка примерно на

половину высоты входит в паз (канавку)

вала и на половину в паз ступицы колеса.

Боковые рабочие грани шпонки передают

вращение от вала к колесу и обратно.

Рис.

9.6. Чертеж цилиндрического зубчатого

колеса

Рис. | Размеры На Размеры |

Таблица

9.2

Размеры

элементов шпоночных соединений

Диаметр | Размеры | Глубина | Диаметр | Размеры | Глубина | |||||||||||||

вал | втулка | вал | втулка | |||||||||||||||

b | h | t | t1 | b | h | t | t1 | |||||||||||

10 | 4 | 4 | 2. | 1.8 | 50-58 | 16 | 10 | 6,0 | 4,3 | |||||||||

12-17 | 5 | 5 | 3.0 | 2.3 | 58-65 | 18 | 11 | 7.0 | 4.4 | |||||||||

17-22 | 6 | 6 | 3.5 | 2.8 | 65-75 | 20 | 12 | 7. | 4.9 | |||||||||

22-30 | 8 | 7 | 4.0 | 3.3 | 75-85 | 22 | 14 | 9.0 | 5.4 | |||||||||

30-38 | 10 | 8 | 5.0 | 3.3 | 85-95 | 25 | 14 | 9.0 | 5.4 | |||||||||

38-44 | 12 | 8 | 5. | 3.3 | 95-110 | 28 | 16 | 10.0 | 6.4 | |||||||||

44-50 | 14 | 9 | 5.5 | 3.8 | 110-130 | 32 | 18 | 11.0 | 7.4 | |||||||||

Рис.

9.8. Элементы шпоночного соединения: а)

шпоночная канавка на ступице;

б)

шпоночная канавка на валу; в) шпоночное

соединение вала и ступицы

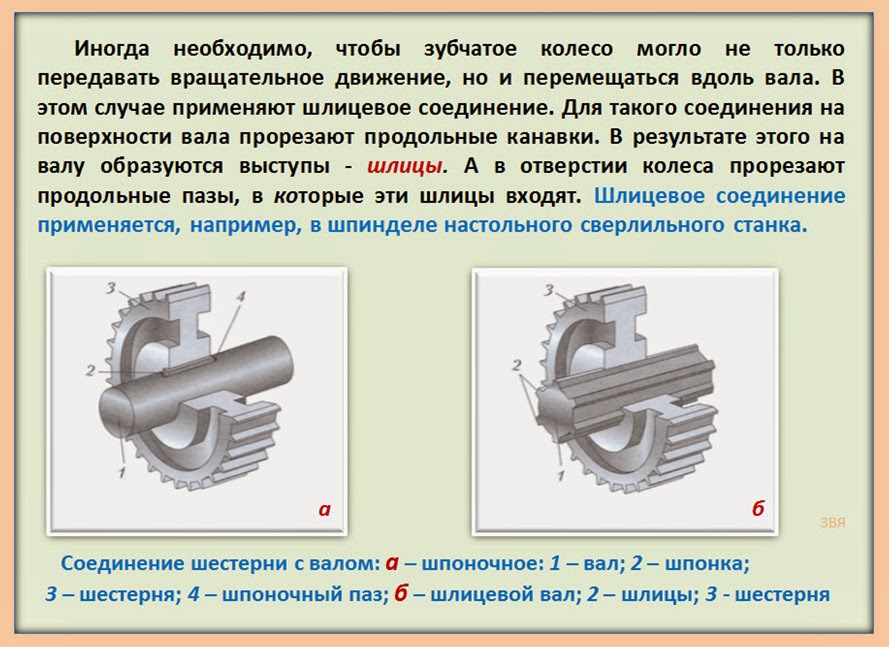

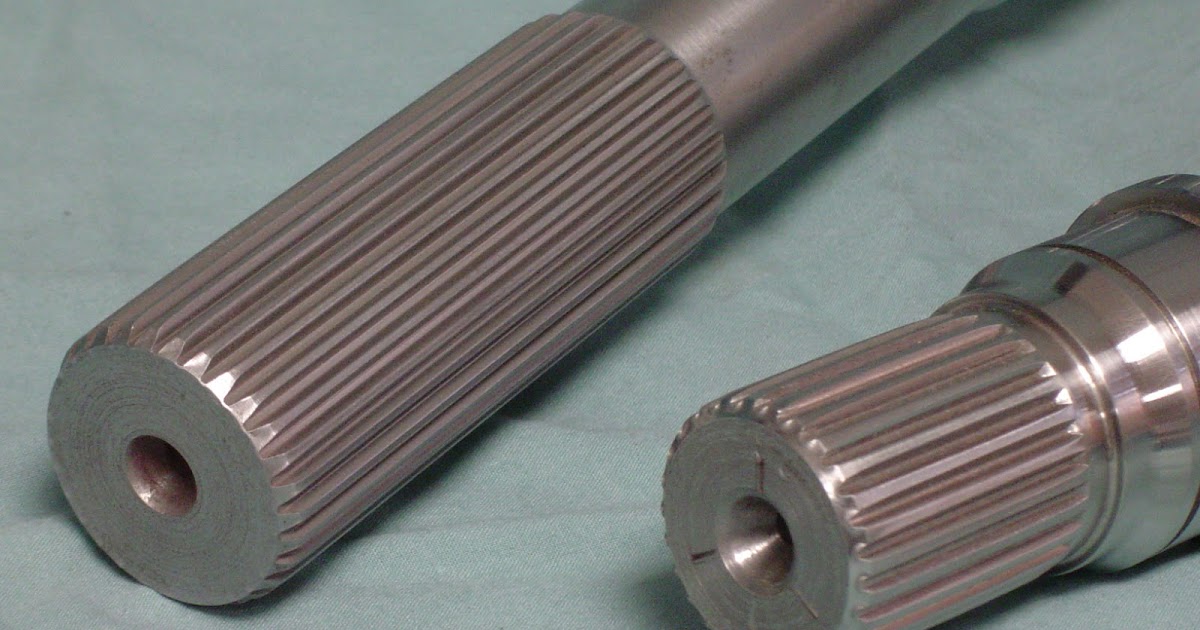

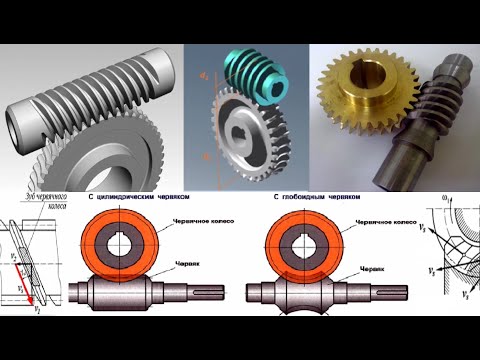

9. 4.2.

4.2.

Соединение шлицевое

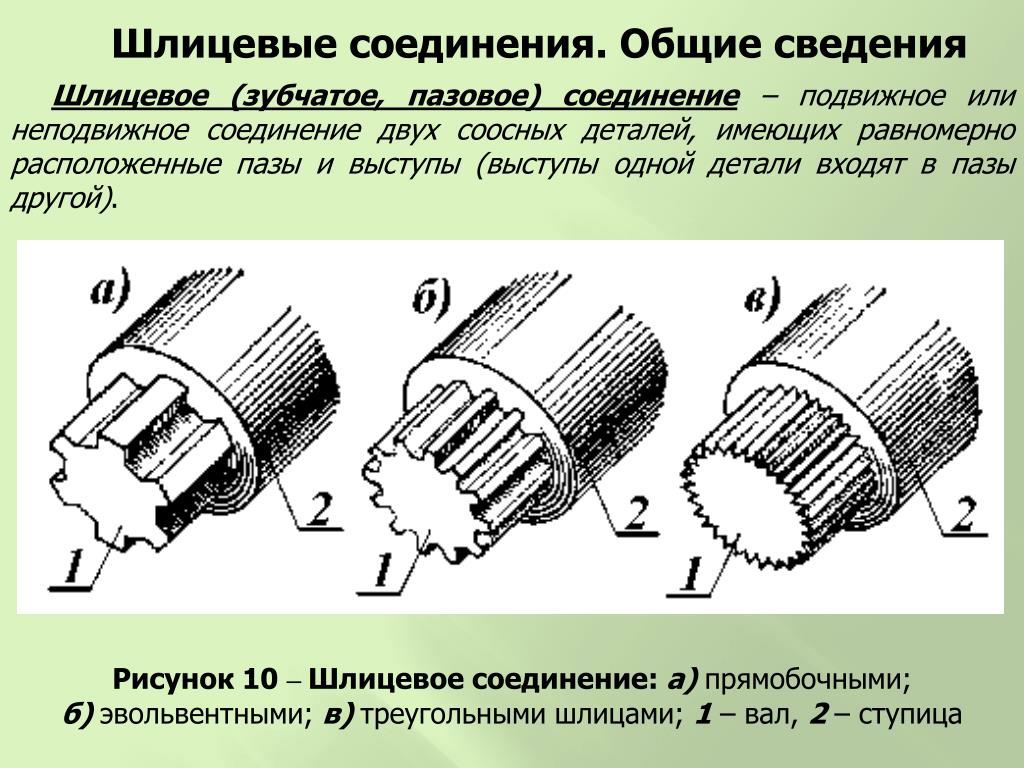

Шлицевое

соединение ступицы колеса с валом

осуществляется посредством нескольких

выступов (шлицев), выполненных как одно

целое с валом, и соответствующих им

пазов, прорезанных в ступице (рис. 9.9).

Наличие |

Изготовляют

шлицевые соединения различных профилей:

прямобочного, трапецеидального,

эвольвентного и треугольного. Прямобочный

профиль наиболее распространен.

Правила

выполнения на рабочих чертежах условных

изображений шлицевых валов и ступиц

колес установлены ГОСТ 2.409-74. Пример

изображения приведен на рис. 9.10.

Рис.

9.10. Условные изображения элементов

шлицевых вала и ступицы

Условное

обозначение шлицев отверстия или вала

указывают на полке линии-выноски или в

технических требованиях. Пример условного

обозначения для ступицы: 8

х 42 х 48,

где Z

= 8

– число зубьев; d

= 42

– внутренний диаметр; D

= 48

– наружный диаметр. Ширина зуба “b”

проставляется на изображении.

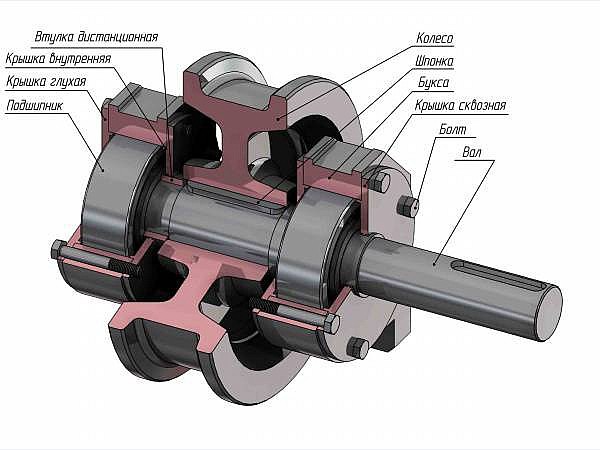

4.2.1 Чтение сборочного чертежа. Прочитать

сборочный чертеж означает определить

устройство, принцип работы, назначение

изображенного на нем изделия, представить

взаимодействие деталей, их форму и

способы соединения между собой.

Последовательность чтения сборочного

чертежа: − ознакомление с изделием. По

основной надписи определить наименование

изделия, обозначение чертежа, масштаб

изображения, массу сборочной единицы;

− чтение изображения. Определить

главный вид, дополнительные и местные

виды, разрезы и сечения, назначение

каждого из них; − изучение составных

частей изделия. Определить по спецификации

Определить по спецификации

количество и наименование входящих в

сборочную единицу деталей, а по чертежу

определить их форму, взаимное расположение

и назначение. Изображение детали найти

сначала на том виде, на котором указан

номер позиции, а затем на остальных. При

этом необходимо помнить, что одна и та

же деталь на любом разрезе (сечении)

штрихуется в одну и ту же сторону с

одинаковым шагом; − изучение

функционального назначения изделия и

его конструктивного решения. Установить

способ соединения отдельных деталей

между собой, взаимодействие составных

частей в процессе работы, внешнюю

взаимосвязь с другими сборочными

единицами и изделиями. Для разъемных

соединений выявить все крепежные детали.

Определить сопрягаемые поверхности и

размеры, по которым осуществляется

сопряжение деталей; − изучение конструкции

изделия. Установить характер соединения

деталей, их функциональное взаимодействие

в процессе работы, соединение и

взаимодействие с другими сборочными

единицами. Для подвижных деталей

установить процесс их перемещения при

работе механизма, определить трущиеся

поверхности и способы осуществления

смазки; − определение порядка сборки

и разборки изделия – завершающая стадия

чтения чертежа.

Последовательность

и основные приемы чтения чертежей

Прочитать

сборочный чертеж

— это значит представить форму и

конструкцию изделия, понять его

назначение, принцип работы, порядок

сборки, а также выявить форму каждой

детали в данной сборочной единице.

При

чтении чертежа общего вида следует:

1.

Выяснить назначение и принцип работы

изделия.

Необходимые сведения о

назначении и принципе работы изделия

содержатся в основной надписи и описании

изделия.

2. Определить состав

изделия.

Основным документом для

определения состава изделия является

спецификация, в которой составные части

изделия классифицированы по разделам.

Для определения на чертеже положения

конкретной составной части изделия

нужно по ее наименованию определить

номер позиции в спецификации, а затем

найти на чертеже соответствующую

линию-выноску. Спецификация также

позволяет определить количество изделий

каждого наименования.

3. Определить

назначение и конфигурацию составных

частей изделия.

Назначение и конфигурация

изделия определяется функциональными

особенностями изделия в целом и его

составных частей. Конфигурация составных

частей обусловлена их назначением и

взаимодействием в процессе работы. При

определении конфигурации составных

частей следует обращать внимание на

способ их соединения.

4. Выявить способы

соединения составных частей изделия

между собой.

Способы соединения деталей

обусловлены особенностями взаимодействия

элементов изделия в процессе его

эксплуатации. Способы соединения могут

быть выявлены по чертежу общего вида и

классифицированы как разъемные или

неразъемные.

5. Определить последовательность

сборки и разборки изделия.

Одним из

основных требований к конструкции

изделия является возможность его сборки

и разборки в процессе эксплуатации и

ремонта. Рациональной может считаться

лишь такая конструкция, которая позволяет

осуществлять сборку (разборку) с

использованием минимального числа

операций.

Рекомендуется следующая

последовательность чтения чертежа:

1.

По основной надписи установить

наименование изделия, номер, масштаб

чертежа, масса изделия, организацию,

выпустившую чертеж.

2. Выяснить

содержание и особенности чертежа

(определить все изображения, составляющие

чертеж).

3. По спецификации установить

наименование каждой части изделия,

найти ее изображение на всех изображениях,

уяснить ее геометрические формы.

Поскольку

на чертежах, как правило, имеется не

одно, а несколько изображений, форму

каждой детали можно выявить однозначно,

прочитав все изображения, на которых

данная деталь имеется.

Начинать следует

с наиболее простых по форме деталей

(стержни, кольца, втулки и т.п.). Найдя с

помощью позиционного обозначения деталь

на одном (обычно на главном) изображении

и, зная конструктивное назначение

детали, представить себе ее геометрическую

форму. Если это одно изображение

однозначно определяет форму и размеры

детали, то перейти поочередно к выявлению

форм других деталей; если же одно

изображение не выявляет форму или

размеры хотя бы одного элемента детали,

то следует отыскать эту деталь на других

изображениях сборочного чертежа и

восполнить недостаточность одного

изображения. Выяснению формы детали

Выяснению формы детали

способствует то, что на всех разрезах

и сечениях одна и та же деталь заштрихована

с одинаковым наклоном и расстоянием

между линиями штриховки.

При этом

пользуются знаниями основ проекционного

черчения (проекционная связь точек,

линий и поверхностей) и условностей,

установленных стандартами ЕСКД.

4.

Ознакомиться с описанием изделия. Если

описание отсутствует следует, по

возможности, ознакомиться с описанием

аналогичной конструкции.

5. Установить

характер соединения составных частей

изделия между собой. Для неразъемных

соединений определить каждый элемент

соединения. Для разъемных соединений

выявить все крепежные детали, входящие

в соединение. Для подвижных деталей

установить возможность их перемещения

в процессе работы механизма.

6.

Установить, какие детали смазываются,

и как осуществляется смазка.

7. Выяснить

порядок сборки и разборки изделия. При

этом следует иметь в виду, что в

спецификации и на сборочном чертеже

порядок записи и обозначения составных

частей не связаны с последовательностью

сборки.

Рекомендуется фиксировать

порядок сборки и разборки изделия на

бумаге в виде схемы или в форме записи

последовательности операций. Конечной

целью чтения чертежа, как правило,

является выяснение устройства изделия,

принципа работы и установление его

назначения. В учебном процессе центральное

место в чтении чертежа занимает изучение

форм отдельных деталей, как главного

средства к выяснению всех других

вопросов, связанных с чтением чертежа.

Деталирование

чертежа

Деталированием

называется выполнение рабочих чертежей

детали по чертежу общего вида.

Деталирование

– это не простое копирование изображения

деталей, а сложная творческая работа,

включающая индивидуальную оценку

сложности форм каждой детали и принятие

наилучшего для нее графического решения:

выбор главного изображения, количества

и содержания изображений.

Размеры

деталей измеряют на чертеже с учетом

масштаба, указанного основной надписи.

Исключение составляют размеры, нанесенные

на сборочном чертеже. Размеры стандартных

Размеры стандартных

элементов (резьб, конусностей, «под

ключ» и др.) уточняются по соответствующим

стандартам.

Процесс

деталирования

целесообразно разделить на три этапа:

чтение чертежа общего вида, подробное

выявление геометрических форм деталей

и выполнение рабочих чертежей деталей.

1.

Чтение

чертежа общего вида.

Результатом

чтения чертежа общего вида должно быть

уяснение состава деталей, входящих в

сборку, их взаимного расположения и

способов соединения, взаимодействия,

конструктивного назначения каждой

детали в отдельности и изделия в целом.

2.

Подробное

выявление геометрических форм деталей,

подлежащих вычерчиванию, с целью

правильного выбора главного изображения,

количества и содержания других изображений

на рабочих чертежах. По мере выявления

форм деталей следует решать вопрос о

выборе главного изображения и необходимости

выполнения других изображений для

каждой детали, выбрать масштаб изображения,

формат.

3. Выполнение

рабочих чертежей деталей.

•

произвести компоновку чертежа, т.е.

наметить размещение всех изображений

детали на выбранном формате.

• в тонких

линиях вычертить необходимые виды,

разрезы, сечения и выносные элементы.

•

провести выносные и размерные линии.

Определить истинные размеры элементов

детали и проставить их на чертеже. Особое

внимание обратить на то, чтобы размеры

сопряженных деталей не имели расхождений.

Определить необходимые конструктивные

и технологические элементы (фаски,

проточки, уклоны и пр.), которые на

чертежах общего вида не изображаются.

Размеры выявленных конструктивных

элементов определять не по чертежу

общего вида, а по соответствующим

стандартам на эти элементы.

• проставить

шероховатость, исходя из технологии

изготовления детали или ее назначения.

•

обвести чертеж и выполнить штриховку

разрезов и сечений.

• проверить чертеж

и, если необходимо, внести исправления.

•

заполнить основную надпись, записать

технические требования.

|

КАТЕГОРИИ: Археология

ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрации Техника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы.

|

⇐ ПредыдущаяСтр 5 из 7Следующая ⇒

6.1 ЗАДАЧИ К КОНТРОЛЬНЫМ ЗАДАНИЯМ

Задача 1. Зубчатое колесо, рассчитанное для передачи окружного усилия Ft , соединено с валом диаметром d при помощи призматической шпонки (рисунок 6.1). Определить необходимую длину шпонки, если диаметр делительной окружности D 1 , материал шестерни и вала — Сталь 40Х, материал шпонки — сталь Ст 6 (таблица 6.1).

Таблица 6.1

Задача 2. Таблица 6.2

Задача 3. Таблица 6.3

Задача 4. Таблица 6.4

Задача 5. Таблица 6.5

Задача 6.

Таблица 6.6

Задача 7. Таблица 6.7

Задача 8.

Таблица 6.8

Задача 9.

Таблица 6.9

Задача 10.

Таблица 6.10

⇐ Предыдущая1234567Следующая ⇒ Читайте также: Техника нижней прямой подачи мяча Комплекс физических упражнений для развития мышц плечевого пояса Стандарт Порядок надевания противочумного костюма Общеразвивающие упражнения без предметов | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 564; Нарушение авторского права страницы; Мы поможем в написании вашей работы!

infopedia.

|

| ШПОНОЧНЫЕ СОЕДИНЕНИЯ 1. Общие сведения Шпоночное соединение образуют вал, шпонка и ступица детали (колеса, шкива, звездочки и др.). Шпонка представляет собой стальной брус, устанавливаемый в пазы вала и ступицы. Назначение шпоночных соединений – передача вращающего момента между валом и ступицей. Достоинства шпоночных соединений — простота конструкции и сравнительно невысокая стоимость изготовления, легкость монтажа и демонтажа, вследствие чего их применяют во всех отраслях машиностроения. Недостатки — невысокая нагрузочная способность; в большинстве случаев необходима ручная подгонка при установке шпонки в паз вала; шпоночные пазы ослабляют вал и ступицу насаживаемой на вал детали. Применение. Шпоночные соединения выполняют неподвижными и подвижными. В качестве неподвижных наиболее рациональны шпоночные соединения, сочетающиеся с посадкой ступицы на вал с натягом. Она обеспечивающей хорошее центрирование ступицы на валу. Направляющие и скользящие шпонки иногда используют в подвижных в осевом направлении соединениях ступицы с валом (например, передвижной блок шестерен коробки скоростей). 2. Соединения призматическими шпонками Призматическая шпонка представляет собой прямоугольную призму (Рис. 1,а). Другие исполнения имеют закругление соответственно одного или двух торцов (Рис. 1, б). Закругленные торцы шпонки облегчают установку детали на вал при незначительном несовпадении боковых поверхностей шпонки и паза в отверстии детали. Паз в ступице выполняют протяжкой или долбяком. Установку шпонки в паз на валу выполняют с натягом. Глубина паза 0,6 от высоты h шпонки. Призматическая шпонка не удерживает деталь от осевого смещения вдоль вала. Размеры призматических шпонок стандартизованы. В стандарте указаны для каждого диаметра d вала значения ширины b и высоты h шпонки, глубины t1 и t2 паза на валу и ступице соответственно. Стандартизованы также длины шпонок. Рабочими являются боковые, грани шпонок. При передаче вращающего момента с вала на деталь боковые (рабочие) поверхности шпонки испытывают действие напряжений смятия , продольное сечение- напряжений среза . При расчетах на прочность принимают, что шпонка нагружена окружной силой , а напряжения смятия равномерно распределены как по высоте, так и по длине шпонки. Основным критерием работоспособности шпоночных соединений является прочность. Соединения с призматическими шпонками (рис. 2) проверяют по условию прочности на смятие: г — выступающая из вала часть шпонки (глубина врезания шпонки в ступицу), мм; lp — расчетная длина шпонки, мм (рис. 1); — допускаемое напряжение смятия, МПа. При проектировочном расчете из условия прочности находят расчетную длину lp, мм шпонки: з Рис. 3атем полную длину с округлением до ближайшего значения по стандарту. С целью уменьшения неравномерности распределения напряжений по высоте и длине шпонки длину соединения ограничивают: . Условие прочности по напряжениям среза: Здесь b — ширина шпонки, мм; — допускаемые напряжения среза, МПа. 3. Соединения с сегментными шпонками Сегментную шпонку получают, отрезая от круглого прутка диаметром D диск толщиной b, который затем разрезают на два равных сегмента. При этом высота шпонки h = 0,4D, длина (3, а). Паз на валу выполняют дисковой фрезой, в ступице — протяжкой или долбяком. Такой способ изготовления обеспечивает легкость установки и удаления шпонки, взаимозаменяемость сопряжения. Ручная подгонка обычно не требуется. Шпонка в пазу вала самоустанавливается — не нужно дополнительное крепление к валу. Сегментные шпонки широко применяют в производстве. Недостатком соединения является ослабление сечения вала глубоким пазом, снижающим сопротивление усталости вала. Поэтому сегментные шпонки применяют при передаче относительно небольших вращающихмоментов и при установке деталей на малонагруженных участках вала (например на концах валов). Сегментные шпонки, как и призматические, работают боковыми гранями (рис. Ш При этом высота k выступающей из вала части шпонки равна: . 4. Материалы шпонок и выбор допускаемых напряжений Материалом шпонок служат среднеуглеродистые стали с временным сопротивлением МПа (например, стали марок Ст 6, 45, 50). Значения допускаемых напряжений выбирают в зависимости от характера нагрузки и условий работы соединения (табл. 1). Выбор допускаемых напряжений для шпоночных соединении

Большие значения принимают при постоянной нагрузке, меньшие – при переменной и работе с ударами. При реверсивной нагрузке снижают в 1,5 раза. Допускаемое напряжение на срез шпонок МПа. Большее значение принимают при постоянной нагрузке. |

Блок шестерен КПП: основа механической трансмиссии

24.08.2016

#Блок шестерен КПП

Блок шестерен КПП: основа механической трансмиссии

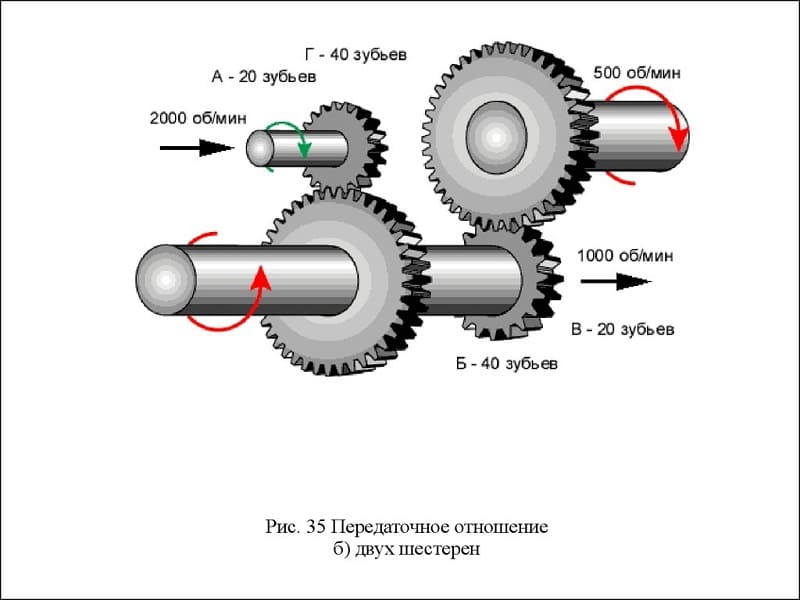

Передача и изменение крутящего момента в коробке переключения передач осуществляется входящими в зацепление шестернями различных диаметров. Шестерни КПП собраны в так называемые блоки — о блоках шестерен коробок, их устройстве и функционировании, а также об их обслуживании и ремонте читайте в статье.

Назначение блоков шестерен и их место в коробке передач

Несмотря на все большее распространение автоматических коробок передач, не теряют своей популярности и актуальности механические (или ручные) коробки (МКПП). Причина тому проста — МКПП просты по конструкции, надежны и дают широкие возможности по управлению автомобилем. А кроме того, механические коробки проще в ремонте и обслуживании.

Причина тому проста — МКПП просты по конструкции, надежны и дают широкие возможности по управлению автомобилем. А кроме того, механические коробки проще в ремонте и обслуживании.

Как известно, в МКПП для изменения крутящего момента используются валы с шестернями различного диаметра, которые могут входить в зацепление друг с другом. При переключении передачи в зацепление вводится та или иная пара шестерен, и в зависимости от соотношения их диаметров (и количества зубцов) изменяется поступающий на ведущие мосты автомобиля крутящий момент. Количество пар шестерен в механической КП легковых и грузовых автомобилей может составлять от четырех (в старых 3-ступенчатых коробках) до семи (в современных массовых 6-ступенчатых коробках), причем одна из пар используется для включения передачи заднего хода. В коробках тракторов и различных машин специальных машин количество пар шестерен может достигать десятка и более.

Шестерни в коробке расположены на валах (свободно или жестко, об этом рассказано ниже), причем для повышения надежности и упрощения конструкции некоторые шестерни собраны в единую конструкцию — блок шестерен.

Блок шестерен КПП — это цельная конструкция из 2-х или большего числа шестерен, которые во время работы коробки вращаются с одинаковой угловой скоростью. Объединение шестерен в блоки выполняется по нескольким причинам:

— Упрощение конструкции коробки с сокращением количества используемых компонентов. Так как для одной шестерни нужно предусмотреть свой крепеж и привод, объединение в блок делает ненужным отдельные детали для каждой шестерни;

— Повышение технологичности производства деталей КПП;

— Повышение надежности работы трансмиссии (опять же за счет сокращение компонентов и упрощения конструкции).

Однако блоки шестерен имеют и один недостаток: при поломке одной из шестерен приходится менять весь блок. Конечно, это повышает стоимость ремонта, однако такое решение по описанным выше причинам многократно окупается.

Рассмотрим более подробно существующие типы и конструктивные особенности блоков шестерен МКПП.

Типы и конструктивные особенности блоков шестерен

Блоки шестерен можно разделить на группы по применимости и назначению:

— Блоки шестерен промежуточного вала;

— Блоки шестерен ведомого (вторичного) вала;

— Блоки шестерен заднего хода.

При этом ведущий (первичный) вал обычно выполняется заодно с шестерней, так что в нем не выделяется отдельный блок шестерен.

Промежуточные валы КП можно разделить на два типа по конструкции блоков шестерен:

— Цельные — шестерни и вал составляют единое целое;

— Наборные — блоки шестерен и вал являются самостоятельными деталями, собранные в одну конструкцию.

В первом случае вал и шестерни изготавливаются из одной заготовки, поэтому представляют собой единую неразборную деталь. Такие валы наиболее распространены, так как имеют самую простую конструкцию и невысокую цену. Во втором случае конструкция собирается из вала и зафиксированных на нем двух-трех или большего числа блоков шестерен. Но в любом случае блоки шестерен на промежуточном валу вращаются, как единое целое.

Ведомые (вторичные) валы бывают только наборные, причем блоки шестерен могут свободно вращаться на валу — они фиксируются с помощью муфт только в момент включения той или иной передачи. В силу конструктивных особенностей МКПП блоки ведомого вала не содержат более 2-х шестерен, причем обычно это шестерни близких передач. Например, в блоки могут объединяться шестерни 1-й и 2-й, 3-й и 4-й передач, а также 2-й и 3-й передач (если шестерня 1-й передачи расположена отдельно) и т.д. При этом в автомобильных 5-ступенчатых МКПП шестерня 5-й ступени выполняется отдельно, так как 4-я передача обычно является прямой и при ее включении промежуточный вал «выключается» из работы коробки (в этом случае поток крутящего момента поступает напрямую от ведущего вала на ведомый).

В силу конструктивных особенностей МКПП блоки ведомого вала не содержат более 2-х шестерен, причем обычно это шестерни близких передач. Например, в блоки могут объединяться шестерни 1-й и 2-й, 3-й и 4-й передач, а также 2-й и 3-й передач (если шестерня 1-й передачи расположена отдельно) и т.д. При этом в автомобильных 5-ступенчатых МКПП шестерня 5-й ступени выполняется отдельно, так как 4-я передача обычно является прямой и при ее включении промежуточный вал «выключается» из работы коробки (в этом случае поток крутящего момента поступает напрямую от ведущего вала на ведомый).

Блоки задней передачи всегда содержат только две шестерни, одна из которых входит в зацепление с определенной шестерней промежуточного вала, а вторая — с шестерней вторичного вала. В результате такого соединения поток крутящего момента инвертируется и транспортное средство может двигаться задним ходом.

Все блоки шестерен КП имеют принципиально одинаковую конструкцию — они вытачиваются из единой стальной заготовки, и лишь в некоторых случаях имеют дополнительные элементы для крепления на валу или зацепления с муфтами, а также под установку подшипников. В КП используются как косозубые шестерни, так и обычные прямозубые. В современных коробках чаще применяются косозубые шестерни, которые во время работы создают меньший уровень шума. Однако шестерни заднего хода чаще всего выполняются прямозубыми, так как они работают на небольших скоростях и уровень шума для них некритичен. В МКПП старого образца все или почти все шестерни прямозубые.

В КП используются как косозубые шестерни, так и обычные прямозубые. В современных коробках чаще применяются косозубые шестерни, которые во время работы создают меньший уровень шума. Однако шестерни заднего хода чаще всего выполняются прямозубыми, так как они работают на небольших скоростях и уровень шума для них некритичен. В МКПП старого образца все или почти все шестерни прямозубые.

Блоки шестерен изготавливаются из определенных сортов стали, так как они при эксплуатации испытывают колоссальные нагрузки. Также и конструктивно блоки шестерен являются крупными и массивными деталями, которые успешно противостоят ударным и другим механическим, а также и тепловым нагрузкам. Но несмотря на это блоки шестерен требуют периодического ремонта или замены.

Вопросы ремонта и замены блоков шестерен

Блоки шестерен работают в жестких режимах, поэтому с течением времени в них могут возникать различные неисправности. В первую очередь, для шестерен характерен износ зубцов, который в принципе невозможно предотвратить. При щадящей эксплуатации транспортного средства износ блоков шестерен происходит не слишком интенсивно, поэтому они могут работать на протяжении десятков лет, и замена этих деталей по причине износа требуется довольно редко.

При щадящей эксплуатации транспортного средства износ блоков шестерен происходит не слишком интенсивно, поэтому они могут работать на протяжении десятков лет, и замена этих деталей по причине износа требуется довольно редко.

Чаще причиной замены шестерен является их деформация, появление трещин, поломка и выкрашивение зубьев, или полное разрушение (которое обычно происходит при эксплуатации КПП с выкрошенными зубьями). Все эти неисправности проявляются повышенным шумом коробки передач, появлением посторонних звуков, скрежета или хруста при работе и включении передач, а также плохой работой коробки на одной или нескольких передачах. Во всех этих случаях следует произвести ремонт КПП и замену блока шестерен. Порядок выполнения ремонта мы здесь рассматривать не будем, так как он зависит от типа и модели коробки, полное описание можно найти в инструкции по ТО и ремонту транспортного средства.

Для продления срока службы блоков шестерен и всей коробки следует выполнять регламентное ТО трансмиссии, а также бережно и грамотно эксплуатировать транспортное средство — правильно включать и выключать передачи, выполнять движение на оптимальной для текущих условий скорости и т. д. При соблюдении простых правил и рекомендаций МКПП прослужит долго и еще нескоро потребует ремонта.

д. При соблюдении простых правил и рекомендаций МКПП прослужит долго и еще нескоро потребует ремонта.

Другие статьи

#Стойка стабилизатора Nissan

Стойка стабилизатора Nissan: основа поперечной устойчивости «японцев»

22.06.2022 | Статьи о запасных частях

Ходовая часть многих японских автомобилей Nissan оснащается стабилизатором поперечной устойчивости раздельного типа, соединенным с деталями подвески двумя отдельными стойками (тягами). Все о стойках стабилизатора Nissan, их типах и конструкции, а также о подборе и ремонте — читайте в данной статье.

#Ремень приводной клиновой

Ремень приводной клиновой: надежный привод агрегатов и оборудования

15.06.2022 | Статьи о запасных частях

Для привода агрегатов двигателя и в трансмиссиях различного оборудования широко применяются передачи на основе резиновых клиновых ремней. Все о приводных клиновых ремнях, их существующих типах, особенностях конструкции и характеристиках, а также о правильном выборе и замене ремней — читайте в статье.

Барабан тормозной ГАЗ: управляемость и безопасность горьковских автомобилей

08.06.2022 | Статьи о запасных частях

Тормозные системы большинства ранних и актуальных моделей автомобилей ГАЗ оснащаются колесными механизмами барабанного типа. Все о тормозных барабанах ГАЗ, их существующих типах, конструктивных особенностях и характеристиках, а также о выборе, замене и обслуживании данных деталей — читайте в статье.

#Палец поршневой

Палец поршневой: прочная связь поршня и шатуна

02.02.2022 | Статьи о запасных частях

В любом поршневом двигателе внутреннего сгорания присутствует деталь, соединяющая поршень с верхней головкой шатуна — поршневой палец. Все о поршневых пальцах, их конструктивных особенностях и способах установки, а также о верном подборе и замене пальцев различных типов подробно рассказано в статье.

Вернуться к списку статей

Рекомендации по назначению посадок в соединениях типовых деталей

Соединения «вал — ступица». Для передачи вращающего момента чаще всего используют шпоночные соединения с применением призматических (или сегментных) шпонок. При этом рекомендуются следующие посадки соединений с гарантированным натягом:

Для передачи вращающего момента чаще всего используют шпоночные соединения с применением призматических (или сегментных) шпонок. При этом рекомендуются следующие посадки соединений с гарантированным натягом:

| — для колёс цилиндрических прямозубых

— для колёс цилиндрических косозубых и шевронных — для колёс конических прямозубых | — H7/p6 (H7/r6) ;

— H7/r6 (H7/s6) ; — H7/s6 (H7/t6) . |

При этом посадки с большим натягом (указанные в скобках) следует назначать для реверсивных передач.

Для удобства сборки по выбранной посадке с натягом зубчатого колеса на вал с установленной шпонкой рекомендуется предусматривать направляющий цилиндрический участок вала с допуском по d11 (рис.7.3).

Рис. 7. 3

3

Посадки призматических шпонок регламентированы ГОСТ 23360-78: для ширины паза на валу по P9/h9;для ширины паза в ступице при неподвижном соединении нереверсивной передачи — по Js9/h9и при неподвижном соединении реверсивной передачи — по P9/h9 .

Ecли по результатам расчёта на прочность шпоночного соединения требуется слишком длинная шпонка (свыше полутора диаметров посадочного участка вала), целесообразно применить шлицевое соединение. Наиболее распространены соединения прямобочными шлицами с центрированием по наружному диаметру D. Для неподвижных соединений регламентированы следующие посадки элементов шлицевых соединений;

| — для центрирующей поверхности | — D H7/js6 | |

| — для рабочих боковых поверхностей | — b D9/e8 . |

Посадки колец подшипников качения. Значения допусков посадочных участков вала и отверстия корпуса под подшипник выбирают в соответствии с характерными случаями нагружения колец подшипников при работе:

Значения допусков посадочных участков вала и отверстия корпуса под подшипник выбирают в соответствии с характерными случаями нагружения колец подшипников при работе:

а) кольцо вращается относительно радиальной нагрузки, подвергаясь так называемому циркуляционному нагружению;

б) кольцо неподвижно относительно радиальной нагрузки и подвергается местному нагружению.

При этом рассматривают наиболее распространённый в общем машиностроении случай применения подшипников качения нормального класса (0) и руководствуются следующими соображениями.

При нагружении внутреннего кольца подшипника циркуляционной нагрузкой без ударов поле допуска вала назначают по к6 для шариковых подшипников и по m6 для роликовых подшипников.

При нагружении наружного кольца подшипника местной нагрузкой поле допуска отверстия корпуса назначают по Н7 , что обеспечивает возможность перемещения кольца как в осевом направлении, так и в окружном направлении (под действием сил трения). Это позволяет в целом повысить долговечность подшипника .

Это позволяет в целом повысить долговечность подшипника .

Посадки крышек подшипников.По конструкции различают крышки привёртные, крепящиеся к корпусным деталям винтами, и закладные, которые возможно применять в редукторах, имеющих плоскость разъёма корпуса по осям валов. В отличие от так называемых глухих крышек имеются крышки, снабжённые центральным отверстием для выходного конца вала.

Глухие привёртные крышки устанавливают в корпус по посадке H7/d11, обеспечивающей гарантированный зазор в соединении, что не приводит однако к вытеканию смазки из подшипникового гнезда из-за создания герметичного стыка деталей по фланцу крышки в результате затяжки винтов крепления крышки к корпусу.

Сквозную привёртную крышку помещают в корпус с обеспечением посадки H7/h8, что гарантирует нормальную работу манжетного уплотнения.

Закладные крышки подшипников (как глухие, так и с центральным отверстием для выходного конца вала или с резьбовым отверстием под нажимной регулировочный винт) удерживаются в корпусе кольцевым выступом шириной S, для которого в корпусных деталях протачивают канавку. Посадку деталей по кольцевому выступу назначают как H11/h11 , а по наружному диаметру крышки — H7/h8, что гарантирует очень малый зазор, препятствующий вытеканию масла из полости подшипникового гнезда.

Посадку деталей по кольцевому выступу назначают как H11/h11 , а по наружному диаметру крышки — H7/h8, что гарантирует очень малый зазор, препятствующий вытеканию масла из полости подшипникового гнезда.

Посадки стаканов подшипников.Одной из особенностей конструкции конической зубчатой передачи является консольное расположение конической шестерни. Концентрацию нагрузки при этом стремятся уменьшить повышением жёсткости узла опорных подшипников. Повышенные требования к жёсткости диктуются и необходимостью высокой точности осевого расположения конических зубчатых колёс, что обеспечивается регулировкой зацепления в процессе сборки передачи.

В конструкциях узлов конических шестерён применяют радиально-упорные подшипники, главным образом конические роликоподшипники, устанавливаемые в стакане по схеме «врастяжку» или «враспор» [2].

Для удобства регулирования осевого положение конической шестерни подшипники опор заключены в стакан, что обеспечивает независимую регулировку зазора в подшипниках. В этом случае применяют посадку стакана в корпус — H7/js6 .

В этом случае применяют посадку стакана в корпус — H7/js6 .

Посадки полумуфт на валах.Полумуфты устанавливают на цилиндрические (по ГОСТу 12080-72) или конусные (по ГОСТу 12081-72) концы валов.

При постоянном направлении вращения и умеренно нагруженных валах, когда рабочие напряжения кручения в сечении вала не превышают 15 МПа, полумуфты устанавливают на гладкие цилиндрические концы валов по переходным посадкам типа H7/k6 или H7/m6 .

При реверсивной работе, а также при существенно нагруженных валах ( >15 МПа) применяют посадку H7/n6 .

При больших нагрузках, работе со значительными толчками и ударами, а также при реверсивной работе предпочтительно полумуфты устанавливать на конусные концы валов. Посадку полумуфты на конусный конец вала производят с обязательным приложением осевой силы (с помощью болта через торцовую шайбу или с помощью круглой шлицевой гайки). Затяжкой полумуфты на конусные концы валов можно создать значительный натяг в соединении и обеспечить точное радиальное и угловое положение полумуфты относительно вала.

Установку полумуфт на цилиндрические шлицевые концы валов применяют, если при прочностном расчёте шпоночного соединения длина посадочного отверстия (длина ступицы) получается свыше полутора диаметров вала. Посадку полумуфты по наружному центрирующему диаметру шлицев тогда принимают типа H7/js6 .

Посадки шестерни открытой передачи.Шестерня открытой зубчатой передачи в кинематической схеме привода машины располагается консольно на конце выходного (тихоходного) вала редуктора. При сборке узла тихоходного вала установку шестерни производят в конце операции. Для предотвращения повышенных нагрузок на опорные подшипники этого вала при установке рекомендуют посадки типа H7/p6 или H7/n6.

Посадки шкивов ремённой передачи.Для передачи вращающего момента от приводного электродвигателя на входной (быстроходный) вал редуктора зачастую применяют ремённую передачу.

Для удобства надевания и замены ремней при сборке и эксплуатации ременной передачи шкивы обычно устанавливают консольно на конусные концы валов. В случае установки шкива на цилиндрический конец вала применяют посадку Н7/к6, при установке на конусный конец вала осевое крепление шкива производят по одному из способов, приведенных в [2, рис.20.1 и 20.2].

Дата добавления: 2019-09-30; просмотров: 567; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Присоединение ведущего колеса к валу ШД. Создаем робота-андроида своими руками [litres]

Присоединение ведущего колеса к валу ШД. Создаем робота-андроида своими руками [litres]

ВикиЧтение

Создаем робота-андроида своими руками [litres]

Ловин Джон

Содержание

Присоединение ведущего колеса к валу ШД

Присоединение ведущего колеса к валу ШД может представлять определенную проблему. На рис. 10.9 показан один из вариантов ее простого решения. Найдите пластмассовую шестерню большого диаметра с фиксирующим винтом. Осевое отверстие шестерни должно совпадать с диаметром вала ШД. Приложите шестерню к ведущему колесу по центру. Просверлите три сквозных отверстия на окружности шестерни через 120°. Скрепите ведущее колесо и шестерню с помощью винтов, гаек и шайб. Затем наденьте шестерню на вал ШД и закрепите ее фиксирующим винтом.

На рис. 10.9 показан один из вариантов ее простого решения. Найдите пластмассовую шестерню большого диаметра с фиксирующим винтом. Осевое отверстие шестерни должно совпадать с диаметром вала ШД. Приложите шестерню к ведущему колесу по центру. Просверлите три сквозных отверстия на окружности шестерни через 120°. Скрепите ведущее колесо и шестерню с помощью винтов, гаек и шайб. Затем наденьте шестерню на вал ШД и закрепите ее фиксирующим винтом.

Рис. 10.9. Соединение ведущего колеса с валом двигателя

Данный текст является ознакомительным фрагментом.

Колеса

Колеса

Еще одной проблемой для новичков являются колеса. К примеру, начинающие водители частенько забывают проверить состояние колес, прежде чем отправиться в дорогу. Речь даже не идет о проверке давления в шинах! Забывают и об обычном визуальном осмотре. Недавно автору

Недавно автору

Все четыре колеса…

Все четыре колеса…

Ни защитная надувная подушка, ни надувные резиновые бамперы для смягчения удара при столкновении, ни надувное запасное ветровое стекло (тоже полезная вещь!) не могут считаться главным применением воздушной подушки на автомобиле. На первое место нужно

3. Самовращающиеся колеса и неуравновешенные грузы

3. Самовращающиеся колеса и неуравновешенные грузы

Можно смело утверждать, что все ранние попытки построить вечный двигатель связывались с созданием такого колеса, которое вращалось бы само по себе. Нетрудно понять, почему именно колесо оказалось в центре внимания

5. Капиллярное притяжение и колеса из губок

5. Капиллярное притяжение и колеса из губок

Читателю, вероятно, приходилось наблюдать, как намокает полотенце, забытое на краю наполненной водой ванны. Происходит это оттого, что вода под действием так называемого капиллярного притяжения, пропитывая ткань, начинает

Происходит это оттого, что вода под действием так называемого капиллярного притяжения, пропитывая ткань, начинает

9.2. Получение Технических условий и Разрешения на присоединение мощности

9.2. Получение Технических условий и Разрешения на присоединение мощности

Данный этап оформления договора энергоснабжения регламентируется (для нашего примера) требованиями Службы присоединения и перспективного развития (СПиПР) ОАО «Московская городская

Глава 2 ПОЛУЧЕНИЕ ТЕХНИЧЕСКИХ УСЛОВИЙ И/ИЛИ РАЗРЕШЕНИЯ НА ПРИСОЕДИНЕНИЕ МОЩНОСТИ

Глава 2

ПОЛУЧЕНИЕ ТЕХНИЧЕСКИХ УСЛОВИЙ И/ИЛИ РАЗРЕШЕНИЯ НА ПРИСОЕДИНЕНИЕ МОЩНОСТИ

Вопрос 39. Кто имеет право на технологическое присоединение своих энергопринимающих устройств (энергетических установок) к электрическим сетям?Ответ. В соответствии с ФЗ «Об

Грузовые автомобили.

Колеса

Колеса

Грузовые автомобили. Колеса

Трудно найти в настоящее время человека, который бы не представлял, что обозначает слово «машина». Слово и понятие настолько прочно вошли в наш лексикон, что многие не задумываются над тем, какой глубокий смысл заложен в нем.В политехническом

Изобретение колеса

Изобретение колеса

Современные автомобили в том виде, в котором мы привыкли их видеть, сконструированы несколько десятков лет назад, история их изобретения насчитывает несколько сотен лет, а история изобретения колесных повозок несколько тысячелетий.А до этого прошли

Колеса грузовых автомобилей

Колеса грузовых автомобилей

У грузовых автомобилей устанавливают дисковые и бездисковые (автомобиль КамАЗ) колеса с пневматическими шинами. В результате сцепления ведущих колес с дорожным покрытием их вращательное движение преобразуется в поступательное движение

Когда кто-то дает вам древко

Кто-нибудь когда-нибудь «давал вам древко»? Это оскорбление определяется как игнорирование или унижение кого-либо. В зубчатой передаче дать вам вал — это только начальная часть создания вашей зубчатой передачи. Каждая шестерня в системе будет опираться на вал, поскольку покупка каждой шестерни предназначена для передачи движения через валы механизма. Так же, как существует множество типов шестерен, существует также множество способов крепления шестерни к валу.

В зубчатой передаче дать вам вал — это только начальная часть создания вашей зубчатой передачи. Каждая шестерня в системе будет опираться на вал, поскольку покупка каждой шестерни предназначена для передачи движения через валы механизма. Так же, как существует множество типов шестерен, существует также множество способов крепления шестерни к валу.

В прошлой колонке я упомянул ключи и канавки. Как правило, когда ключи используются с шестернями, они сопровождаются установочными винтами (также известными как установочные винты). Резьбовые отверстия для этих винтов обычно располагаются над прорезью для ключей, как показано на рис. 1, а второе — под углом 90 градусов к прорези для ключей.

Это позволяет одному установочному винту удерживать шпонку на месте, а другой винт вдавливать в вал. Однако лучшим решением будет установка двух резьбовых отверстий под углом 120 градусов к центральной линии шпоночного паза, как показано на рис. 2, поскольку это уравновешивает шестерню и снижает шум на более высоких скоростях.

Рисунки 1 и 2

Хотя установочные винты и шпонки являются наиболее распространенной формой крепления шестерни к валу, существует множество других методов, и каждый из этих методов имеет смысл в зависимости от вашего применения.

Запрессовка: Как это ни звучит, зубчатое колесо можно напрессовать на вал. Если допуски между отверстием шестерни и диаметром вала соответствуют размеру (отверстие меньше размера, а размер вала больше), то вы можете использовать пресс, чтобы прижать шестерню к валу, и полученное давление будет удерживаться. шестерня на месте. Этот метод работает лучше всего, если вам никогда не нужно снимать шестерню с вала и если вам не нужно иметь определенное выравнивание между зубьями шестерни и валом.

Сверло и штифт: Это один из многих постоянных способов крепления шестерни к валу. Этот метод включает в себя просверливание отверстия в боковой части ступицы, вал и наружу через противоположную сторону ступицы, а затем фиксацию конического штифта или шплинта в отверстии. Этот метод используется нечасто, потому что он не допускает выравнивания, создает шум и вибрацию на высоких скоростях и не работает, если штифт выпадет.

Этот метод используется нечасто, потому что он не допускает выравнивания, создает шум и вибрацию на высоких скоростях и не работает, если штифт выпадет.

Приварка: Можно приварить шестерню к валу. Этот метод не очень распространен, потому что нагрев шестерни и вала может привести к деформации, из-за которой шестерня либо будет шуметь, либо преждевременно выйдет из строя. Однако это гарантирует прочную связь между шестерней и валом.

Горячая посадка: Этот метод предпочтительнее как запрессовки, так и сварки. В этом методе вы используете индукционный нагреватель для нагрева шестерни, ближайшей к отверстию, а затем надеваете ее на вал. Когда шестерня остывает, отверстие сжимается, и образуется связь между шестерней и валом. Этот метод хорошо работает, когда шестерню необходимо неоднократно снимать для обслуживания или замены, поскольку он не деформирует зубья шестерни, а также не деформирует и не царапает вал.

Использование механизма блокировки вала и ступицы без шпонки: Существует несколько типов фиксирующих ступиц. Их основная цель — обеспечить многократное изменение положения шестерни, а также предотвратить повреждение вала во время установки или снятия. Таким образом, они выполняют то же действие, что и термоусадочная посадка, но вместо тепла используют механические средства.

Их основная цель — обеспечить многократное изменение положения шестерни, а также предотвратить повреждение вала во время установки или снятия. Таким образом, они выполняют то же действие, что и термоусадочная посадка, но вместо тепла используют механические средства.

Рисунок 3

В одном таком стиле используются две ступицы, в которых внутренняя ступица прижимается к валу при затягивании винтов, а внешняя ступица прижимается к отверстию. Вместе эти две ступицы оказывают одинаковое давление на отверстие и вал и удерживают шестерню на месте. Что хорошего в этом типе механизма, так это то, что они позволяют бесконечно позиционировать зубья шестерни по отношению к валу. Минус в том, что они добавляют массу механизму и требуют дополнительного места для установки. (Рисунок 3)

В другом стиле блокирующая механика интегрируется непосредственно в отверстие шестерни. Этот тип продается как Concentric Maxi Torque © бесшпоночный механизм втулки вала. Он сочетает в себе запатентованную втулку с конической вставкой. Когда установочный винт затягивается между вкладышем и ступицей, механизм давит как на отверстие, так и на вал, создавая необходимую удерживающую силу. Этот элемент также отлично подходит для изменения положения, не повреждает вал и не занимает дополнительного места.

Когда установочный винт затягивается между вкладышем и ступицей, механизм давит как на отверстие, так и на вал, создавая необходимую удерживающую силу. Этот элемент также отлично подходит для изменения положения, не повреждает вал и не занимает дополнительного места.

Рисунок 4

В третьем варианте стопорный механизм интегрируется во втулку шестерни. В этом стиле используются две пересекающиеся прорези в ступице шестерни для создания клинового сечения. Клин закрывается винтом с головкой, который заставляет свободную часть ступицы зажиматься на валу. Этот механизм отлично подходит для изменения положения, но ограничен удерживающей силой клина. (Рисунок 4)

Вот некоторые из многих способов крепления шестерни к валу. У каждого есть свои плюсы и минусы, как механически, так и по стоимости. Надеюсь, в следующий раз, когда кто-то даст вам вал, он будет собирать зубчатую передачу, а не «давать вам вал».

Как прикрепить шестерни, звездочки и шкивы к валам — инженер-наставник

В отличие от шестерен и валов Lego, показанных ниже, большинство двигателей имеют идеально круглые валы. Это затрудняет крепление шестерен, шкивов и звездочек.

Это затрудняет крепление шестерен, шкивов и звездочек.

Основными способами крепления зубчатых колес к валам являются приклеивание, запрессовка, просверливание отверстий, прессование, установочные винты, шпоночные пазы, эвольвентные шлицы и конические стопорные втулки. В большинстве промышленных применений используются шпоночные пазы и/или установочные винты. В то время как клеи и запрессовка обычно выполняются при низком крутящем моменте или в хобби.

Давайте рассмотрим каждый метод, взвесив все за и против. Я также буду использовать термины; шестерни, шкивы, звездочки и кулачки взаимозаменяемы, поскольку в этой статье рассматривается, как устройство монтируется, а не то, что оно делает.

Клеи

Клеи в основном используются в хобби с пластиковыми зубчатыми колесами. Не только потому, что пластиковые шестерни не выдерживают большого крутящего момента, но и потому, что размеры валов остаются небольшими по диаметру.

Изображение предоставлено Creative Commons

По мере увеличения диаметра вала относительная прочность клеевого соединения и прочность вала равны примерно 3/16″ (5 мм) при использовании консервативной прочности клея 1000 фунтов на квадратный дюйм (7 Н/мм) и вала из стали C1018. (54 тыс.фунтов/кв.дюйм, 370 МПа).

Вывод: использование клеев является хорошим выбором для небольших валов

Как уже упоминалось, большинство производителей клеев рекламируют прочность на сдвиг внахлестку не менее 1000 фунтов на квадратный дюйм, а некоторые — до 3000 и более фунтов на квадратный дюйм. Испытание на сдвиг внахлестку проводится путем соединения двух длинных тонких стержней с помощью клея на измеримой площади. Концы брусков раздвигаются до отказа. Сила делится на площадь, и результатом является прочность на сдвиг внахлестку.

Я обычно разрабатываю конструкцию, ориентируясь на небольшое значение заявленной прочности на сдвиг, поскольку существует множество действующих факторов, которые могут снизить фактическую прочность. Среди них подготовка поверхности, площадь нанесения, температура и влажность.

Среди них подготовка поверхности, площадь нанесения, температура и влажность.

Перед нанесением клея необходимо отшлифовать поверхности шкива и вала наждачной бумагой (зернистость ~200–300) или тонким напильником. Это даст клею небольшие зазубрины, за которые можно будет схватиться. Затем вам нужно будет очистить и обезжирить моющим средством, а затем полностью высушить. Обычно мне нравится использовать очиститель тормозов, потому что он у меня есть под рукой.

Чтобы выяснить, выдержит ли ваше приложение приложенный крутящий момент. Используйте следующие формулы.

Где Площадь — площадь поверхности между валом и шкивом, d — диаметр вала, L — длина перекрытия вала и шкива, F — внутренняя сила сдвига между валом и шкивом, S s — прочность клея на сдвиг, а T — приложенный (или максимальный крутящий момент).

Средняя прочность клея на сдвиг 1000 фунтов на кв. дюйм, диаметр 0,19дюйм и длина перекрытия 0,38 дюйма, мы можем обнаружить, что наш максимальный крутящий момент составляет 43,1 дюйм фунта.

Существует три основных недостатка использования клеевого метода для соединения шкива с валом и адгезионная прочность, как уже упоминалось

Соединить валы вместе? Ознакомьтесь с нашим руководством по муфтам валов.

Запрессовка

Запрессовка — проверенный метод крепления шестерен к валам. Он использовался в железнодорожной отрасли как метод экономии денег, когда колеса в сборе изнашиваются или становятся некруглыми.

Сварная деталь основного колеса имеет точно обработанный диаметр, а затем вокруг него наносится тонкая полоса из закаленной стали. Лента или «шина» на самом деле меньше обрабатываемой поверхности. Это позволяет время от времени заменять недорогой бандаж вместо всего колеса в сборе.

Лента или «шина» на самом деле меньше обрабатываемой поверхности. Это позволяет время от времени заменять недорогой бандаж вместо всего колеса в сборе.

В следующем видеоролике показано, как шина снимается с колеса с помощью нагревания. Полоска будет расширяться в диаметре при повышении температуры. Колесо (внутренний диаметр) останется примерно того же размера, потому что оно имеет гораздо большую массу и будет быстрее излучать тепло.

На этом этапе ремешок можно снять и таким же образом установить новый.

Поскольку на нем нет механического замка, он на 100% основан на трении и может соскальзывать. Измерить и определить прессовую посадку сложно, и обычно необходимо делать предположения.

Бесплатный онлайн-калькулятор запрессовки вала

Где Pr — давление между поверхностями, δ — степень запрессовки, d — диаметр вала, d o — внешний диаметр ступицы или шестерни, d i — внутренний диаметр вала (если он полый), μ — коэффициент трения между материалами, а E и ν — модуль Юнга и коэффициент Пуассона материалов. .

Запрессовка шестерен на вал

Нагрев материала увеличивает диаметр; следовательно, уменьшая величину прессовой посадки, δ. Это облегчает надевание или снятие снаряжения, но конечный результат остается тем же, когда оно остынет.

Если делать это дома с пластиковыми шестернями. Попробуйте разогреть их в духовке примерно при температуре от 175° до 200° (79°С).°C до 93°C), а затем наденьте их на вал.

Этот метод регулируется, но не так просто, и вам может потребоваться разобрать несколько компонентов, чтобы тепло не разрушило их.

Просверленные отверстия

Просверливание отверстия как в ступице шестерни, так и в валу — отличный способ получить большой крутящий момент. Это также предотвращает перегрузку вала, потому что штифт будет срезан (сломан) при слишком большом крутящем моменте. В этом приложении можно использовать три основных типа контактов, перечисленных ниже, от самых слабых до самых сильных.

Это также предотвращает перегрузку вала, потому что штифт будет срезан (сломан) при слишком большом крутящем моменте. В этом приложении можно использовать три основных типа контактов, перечисленных ниже, от самых слабых до самых сильных.

Поперечные отверстия с роликовым (пружинным) штифтом

- Роликовые (пружинные или прорезные) штифты – это плоские стержни, которым придают круглую форму. Они имеют тенденцию пружинить (отсюда и пружинные штифты), обеспечивая достаточную прессовую посадку, чтобы штифт не выскальзывал. Я рекомендую их по сравнению с двумя другими вариантами.

- Срезные штифты. Эти штифты цельные и имеют выемку в средней точке, где штифт рассчитан на разрушение при определенном усилии. Важно получить штифт, у которого насечка будет в той же плоскости, что и диаметр вала.

- Штифты для дюбелей – это просто цельные штифты высокой прочности. Если ваше отверстие слишком велико, вам, вероятно, придется приклеить их на место (также срезные штифты). Если ваше приложение меняет направление или нагрузку, вы можете способствовать преждевременному выходу клея из строя и выпадению штифта.

Каждый из штифтов будет иметь заявленную прочность на разрыв, и вы можете выбрать диаметр и тип на основе приведенных ниже уравнений. F s — сила сдвига, T — приложенный крутящий момент, а d — диаметр вала.

Этот метод дает вам больше возможностей для обработки большего крутящего момента, но по-прежнему не дает никакой регулировки после того, как отверстие просверлено. Если вы напортачите слишком много раз, стержень будет похож на швейцарский сыр.

Главным преимуществом является то, что почти каждый может сделать это соединение. Все, что вам нужно, это дрель, сверла и молоток. Рекомендую сначала просверлить меньший диаметр 1/16 – 3/32 и проверить соосность зубочисткой. Если все в порядке, рассверлите его до нужного диаметра. Если нет, поверните на другую часть вала и повторите попытку.

Сжатие Ступицы

Хотя это не самый распространенный метод крепления шестерен к валам, он доступен. Как только шестерня надевается на вал, установочный винт затягивается, и крутящий момент передается на трение. Коэффициент может быть непреднамеренно снижен из-за смазанных маслом валов или использования противозадирных средств. При использовании этого метода лучше всего использовать разнородные металлы.

Как только шестерня надевается на вал, установочный винт затягивается, и крутящий момент передается на трение. Коэффициент может быть непреднамеренно снижен из-за смазанных маслом валов или использования противозадирных средств. При использовании этого метода лучше всего использовать разнородные металлы.

Шестерня компрессионного типа

Стоимость создания рельефа в компонентах делает этот метод непомерно дорогим в большинстве случаев.

Просто избегайте таких суставов!

Установочные винты

Способ крепления к валу с помощью установочного винта (только) очень распространен для зубчатых шкивов, зубчатых колес и звездочек.

Типовой установочный винт Зубчатый шкив

Трудно определить, какой крутящий момент можно получить от такой муфты. Результат может сильно различаться из-за коэффициента трения, приложенного крутящего момента, смазки резьбы и типа установочного винта. Основное уравнение выглядит следующим образом:

Где T — выходной крутящий момент, μ — коэффициент трения, F — нормальная сила от одного установочного винта, а d — диаметр вала.

Большинство людей просто максимально затягивают установочный винт. Пока шкив не проскальзывает от чрезмерного крутящего момента, все будет в порядке. Однако, когда это произойдет, вы быстро изнашиваете канавку на валу. Это уменьшает диаметр вала; тем самым уменьшая максимальный крутящий момент, которого вы можете достичь.

Основным преимуществом является то, что этот метод на 100% настраивается на вращение к валу и по его длине. Как правило, этот метод доступен только для валов размером 1/2″ (13 мм) или меньше.

Шпоночные пазы

Для большинства промышленных применений стандартными являются шпоночные валы. Практически любое имеющееся в наличии снаряжение будет доступно с различными размерами отверстий и прорезями для ключей. Вы также можете купить их с незавершенными отверстиями и вырезать собственный шпоночный паз, если хотите.

При выборе размера отверстия убедитесь, что вы не выбираете вал, который слишком велик для шестерни. Недавно у меня была система, в которой использовалась звездочка с 10 зубьями на валу диаметром 1 дюйм. В системе были скачки давления при запуске, и звездочка фактически треснула пополам.

Недавно у меня была система, в которой использовалась звездочка с 10 зубьями на валу диаметром 1 дюйм. В системе были скачки давления при запуске, и звездочка фактически треснула пополам.

Это удалось сделать так легко, потому что толщина материала между внешней стороной втулки и шпоночным пазом составляла всего 1/8 дюйма. Мы смогли удвоить это число до ¼, добавив один зуб. Это ситуация, когда эвольвентный сплайн был бы лучшим выбором (подробнее об этом позже).

Большинство шестерен удерживаются от скольжения на валу всего одним или двумя установочными винтами. Как правило, один винт находится на шпонке, а другой — под углом 90° к ней и прижимается к валу. Для прямозубых зубчатых колес этого достаточно, но для косозубых зубчатых колес требуется большее положительное зацепление на валу, чтобы учесть боковую нагрузку. Возможными решениями являются упорные подшипники, конические роликоподшипники или стопорные кольца.

В случае сомнений используйте шпоночный вал.

youtube.com/embed/NoTuoG62n4o?version=3&rel=1&showsearch=0&showinfo=1&iv_load_policy=1&fs=1&hl=en-US&autohide=2&wmode=transparent» allowfullscreen=»true» sandbox=»allow-scripts allow-same-origin allow-popups allow-presentation»>

Эвольвентные шлицы

Эвольвентные шлицы конструктивно лучше, чем шпоночные пазы, для передачи высоких крутящих моментов. Вместо одной большой шпонки у нас есть множество меньших шпоночных канавок, которые лучше распределяют нагрузку по внешней стороне вала.

Изображение предоставлено Worthington Ag Parts

Это может быть как хорошо, так и плохо. Это хорошо, потому что вал не так легко сломается, но плохо тем, что нет механизма, который мог бы безопасно выйти из строя, если передается слишком большой крутящий момент.

Эвольвента — это кривая, которая получается, когда струна наматывается на цилиндр, а затем прослеживается конец струны по мере ее разматывания. Это профиль сторон каждого зуба на шлице.

Преимущество этого метода соединения заключается в том, что он может легко передавать большие крутящие моменты, а также регулируется по длине вала и может быть ориентирован под разными углами к валу. Есть несколько минусов, в том числе:

- Может потребоваться установочный винт

- Отсутствует отказоустойчивый механизм, такой как ключ, для предотвращения передачи слишком большого крутящего момента

- Это очень дорого

Лучшее руководство по изучению валов и монтажных фланцев SAE

T

Втулки с конусным замком

Втулки с коническим замком не новый метод крепления к валу; они все еще используют ключ. Но это другой способ крепления звездочки к валу. Вместо 2 основных частей у нас теперь 3. Звездочка, вал и втулка.

Типовая втулка с коническим замком

На рисунке выше красная втулка надвигается на вал в желаемом положении. Затем звездочка будет надвинута на втулку до плотного прилегания. Установочные винты будут вставлены сверху и снизу. Когда установочные винты будут затянуты, конус закроет зазор подшипника (справа) и зафиксирует его на валу.

Когда установочные винты будут затянуты, конус закроет зазор подшипника (справа) и зафиксирует его на валу.

Данная конструкция имеет три основных преимущества:

- Низкий профиль

- Втулку можно снять, вставив установочный винт в отверстие слева и закрутив его.

- Противозадирная защита не требуется! Это единственное применение, при котором втулку можно снять без использования противозадирного средства. Это делает его идеальным для сред, где защита от заедания может быть вредной. Здесь на ум приходит пищевая промышленность.

Заключение

Существует множество различных способов крепления шестерен, звездочек, кулачков и шкивов к валам. Некоторые из них, такие как клеи и запрессовка, предназначены больше для хобби. Другие явно предназначены для выживания в реальном мире, например, шпоночные валы, конические втулки и эвольвентные шлицы.

Соединение новой шестерни с валом? — Техническое обсуждение

mnkysp6353

#1

Мы пытаемся присоединить новую шестерню для двигателя chalupa к валу 1/4 дюйма. Мы просверлили шестерню, но не можем высверлить ее, поэтому наша идея реализована. Как ваша команда прикрепляет шестерню к валу?

Ллойд_Бернс

#2

Зачем прикреплять кластер к валу? Просто дайте ему повернуться на закрепленном валу.

Антон Абая

#3

у нас есть некоторые шестерни, которые просто вращаются на валу, следовательно, просто вращаются на нем. в то время как, с другой стороны, у нас есть шестерни, прикрепленные к валу, которые перемещают вал при его вращении.

прикрепляем наши шестерни к этим валам. для этого вам нужно будет просверлить отверстие размером со штифт. штифты можно приобрести из мелких деталей. они называются пружинными штифтами, компрессионными штифтами и т. д.

надеюсь, это поможет.

Кен_Леунг

#4

Я полагаю, единственная причина, по которой вы хотите прикрепить вал к этой шестерне, это чтобы вал вращал что-то еще… Для трансмиссии или ролики для шарового механизма.

В любом случае, один из способов прикрепить вал к этой шестерне — использовать шпоночные пазы и квадратный шток. Просто отфрезеруйте прорезь на поверхности вала шириной около 1/8 дюйма и глубиной 1/16 дюйма, а затем вырежьте аналогичную прорезь в отверстии шестерни с помощью протяжного инструмента… И установите 1/8 дюйма на 1 / 8-дюймовый стальной кусок в отверстие.

Шпоночный паз — один из наиболее эффективных способов крепления шестерни/звездочки к валу, если в шестерне уже просверлено отверстие. Поскольку на самом механизме не так много места для модификации, например, сверления отверстий под штифты, касательных к валу, или просверливания, нарезания резьбы и вкручивания винта с головкой под торцевой ключ.

Если вы не хотите возиться с формой отверстия в шестерне, сделайте шпоночный паз. Если у вас нет доступа к мельницам, то вы, вероятно, можете заказать шпоночный вал в таких местах, как McMaster Carr. Вероятно, вы можете купить небольшой набор инструментов для протяжки довольно дешево.

Продолжайте отвечать, если хотите больше вариантов. Я уверен, что у других людей есть другие способы сделать это … Например, трансторк, хотя я не уверен, что для него достаточно места с этой комбинацией шестерни и вала.

Крис_Хибнер

#5

Если у вас нет протяжки, вы можете прикрепить шестерню к валу. Тем не менее, вы должны использовать вал большего размера, чем 1/4.

Вот простой способ закрепить вал с помощью дрели, метчика и установочного винта (вопреки тому, что сказал Вуди, установочные винты могут быть полезны в качестве штифтов — я бы просто не стал использовать их в качестве установочных винтов):

Поместите шестерню на вал в том месте, где вы хотите, чтобы она была (вы можете зафиксировать ее с помощью зажимов или чего-то еще).

Просверлите ступицу шестерни и вал, убедившись, что просверленное отверстие входит в вал симметрично (т. е. по центральной линии).

Оставив шестерню на валу, вставьте отверстие в резьбу установочного винта диаметром 1/8 дюйма (я не помню, какая резьба у него под рукой. Обязательно на шаге 2 выберите подходящее сверло для установочного винта). Диаметр и резьба).

Вам нужно оставить шестерню на валу при постукивании, чтобы резьба плавно переходила от шестерни к валу.

Вам нужно оставить шестерню на валу при постукивании, чтобы резьба плавно переходила от шестерни к валу.Вверните установочный винт так, чтобы половина его находилась на валу, а половина — на шестерне. Вы можете использовать немного Loctite, чтобы винт не выпадал.

Это довольно простой способ. Таким образом, вы можете удерживать довольно небольшой крутящий момент с помощью штифта. Вы можете очень легко рассчитать напряжение сдвига в штифте и использовать таблицу материалов, чтобы определить, выйдете ли вы из строя или нет.

Я бы не стал прикалывать конечные ступени вашей трансмиссии, но крутящий момент на выходе двигателя Chiaphua может легко обрабатываться с помощью штифта.

-Крис

Робб Гербер

#6

Одно слово…АЗОТ !!

мнкысп6353

#7

Крис, мы пробовали использовать установочный винт, но шестеренка не принимает удар. Это слишком сильно. Меня интересует эта штука с прошивкой шпоночной канавки. Я просто никогда не видел, чтобы это было сделано. Если бы кто-нибудь мог описать это немного больше, это было бы очень полезно.

Спасибо

Джастин

Tom_Fairchild

#8

Радуйтесь, что ваш установочный винт не сработал. Как уже много раз говорилось на этой доске, установочные винты выдыхаются со слышимым звуком. Используйте шпоночный вал, это то, что любит наша команда, и они также очень прочные. Другие ребята из правления могут дать вам лучшие указания, как это сделать, чем я.

~Том Фэирчайлд~

Крис_Хибнер

#9

* Первоначально опубликовано Томом Фэирчайлдом *

** Радуйтесь, что ваш установочный винт не сработал. Как уже много раз говорилось на этой доске, установочные винты выдыхаются со слышимым звуком. Используйте шпоночный вал, это то, что любит наша команда, и они также очень прочные. Другие ребята из правления могут дать вам лучшие указания, как это сделать, чем я.~Том Фэйрчайлд~ **

Том:

Прочитайте мой пост, прежде чем оставлять негативные комментарии.

Я не предлагал использовать установочный винт в качестве установочного винта. Я предложил способ превратить установочный винт в штифт. Метод, который я описал, работает очень хорошо, если у вас нет инструментов, чтобы сделать шпоночный паз.

Если кто-нибудь помнит нашу двойную шарнирную стрелу двухлетней давности, каждая стрела имела двойную звездочку, и мы прикрепили все звездочки, используя описанный мной метод крепления установочными винтами. У нас никогда не было проблем, и нам приходилось нести до 150 ft-lb крутящего момента в «плечевом» суставе.

У нас никогда не было проблем, и нам приходилось нести до 150 ft-lb крутящего момента в «плечевом» суставе.

Обратите внимание: то, что в качестве одной из деталей используется установочный винт, не означает, что он используется как «традиционный» установочный винт. Реализация важнее, чем список деталей.

-Крис

Ллойд Бернс

#10

Рассматриваемое зубчатое колесо было слишком сложно расточить на токарном станке (20 дюймов x 6 футов), поэтому протяжка, вероятно, будет непростой. Проволочная электроэрозионная обработка сделала хорошее отверстие для вала, а также отличный шпоночный паз.

Кен_Леунг

#11

Цитируя мудрого инженера, который писал на этом форуме…

«Однажды я считал, что то, что я собираюсь вам рассказать, является коммерческой тайной. плохо слышал, что так много людей имеют проблемы с шпонкой ступиц к валам, я расскажу вам лучший способ «шпонки» вала к ступице, которая не требует шпоночного паза:

Называется «голландский» ключ. Вы просто просверливаете отверстие в валу не по центру так, чтобы оно касалось внутреннего интерфейса вала и ступицы. Затем вставьте штифт в отверстие.

Так почему же это намного надежнее, чем просто просверлить отверстие в центре? Потому что срезать штифт практически невозможно. Способ отказа заключается в том, чтобы сжать металл до такой степени, что он имеет небольшой свободный ход, но он не сломается и не оторвется. Ступица треснет от давления раньше, чем штифт разрушится. Но для этого требуется большее усилие, чем вы могли бы создать, если только вы не используете действительно маленькую ступицу вала.

Кстати, мы используем этот метод только на валах двигателей или в очень ограниченном пространстве, потому что у нас есть лучшие методы, когда мы можем просто обрабатывать свои собственные валы. Я не буду рассказывать вам об этом прямо сейчас — просто приходите посмотреть на нашего бота в наших боксах, и я объясню. способ крепления шестерен к валам? — Общий форум

архиватор

#1

Прислал Билл Уитли 30.04.2001 15:51 EST

Учащийся команды № 70, Auto City Bandits, из католической средней школы Пауэрс и Университета Кеттеринга.

Какой метод предпочтительнее? В прошлом мы обычно закрепляли шестеренки. Мне это не особенно нравится, потому что если (скорее, когда) у вас возникают проблемы, с ними становится сложнее работать. Мы пробовали установочные винты, но без особого успеха.

Билл

архиватор

#2

Автор: Joe Johnson 30.04.2001 16:48 EST

Инженер команды № 47, руководитель Delphi, из Центральной средней школы Pontiac и Delphi Automotive Systems.

В ответ на: Какой ваш любимый метод крепления шестерен к валам?

Написал Билл Уитли 30.04.2001 15:51 EST:

В прошлом я до смерти боялся всего, кроме сварного соединения.

В этом году мы с большим успехом использовали двойное d с плотной прессовой посадкой в нескольких наших коробках передач.

Я все еще чувствую себя лучше с валиком сварного шва для сопряжения вал/шестерня с более высоким крутящим моментом, но, по крайней мере, в некоторых ситуациях я могу спать, зная, что хорошо спроектированный двойной d с плотным прессованием был выполнен.

И последнее, мы также добились успеха в конструкции с болтовым креплением, в которой фланцы привариваются к валам, а затем к фланцу прикручиваются шестерни или звездочки. Пока мы сделали свою домашнюю работу по выбору правильного количества болтов для использования и при условии, что мы использовали сам вал для центрирования шестерни на валу (вместо того, чтобы использовать схему расположения болтов для выравнивания центра по центру — не очень хорошо идея) мы добились значительного успеха. Одна приятная вещь, которую это дает вам, заключается в том, что вы можете изменять передаточные числа без необходимости замены всего вала.

Несколько случайных мыслей о сопряжении шестерни с валом.

Джо Дж.

архиватор

#3

Сообщение от Michael Ciavaglia 01. 05.2001 7:40 EST

05.2001 7:40 EST

Инженер команды № 47, руководитель Delphi, из Центральной средней школы Pontiac и Delphi Interior Systems.

В ответ на: double-d с плотной прессовой посадкой

Автор: Joe Johnson 30.04.2001 16:48 EST:

Джо упомянул об использовании вала с приваренным к нему фланцем и привинченной к нему звездочкой или шестерней. Еще одним преимуществом является то, что фланец и звездочка могут быть изготовлены из разнородных металлов (например, из стали и алюминия). Мы сделали алюминиевые звездочки для снижения веса, но НЕОБХОДИМО было стальное колесо, чтобы выдерживать нагрузки.

Сначала у нас были трудности. Одно мудрое слово: вытащите болты достаточно далеко, чтобы нагрузка на болты была минимальной, и было достаточно места, чтобы затянуть болты, если они когда-нибудь ослабнут ;).

Mike C… iavallia

P.S. Если бы это было легко, все бы это сделали.

: И последнее, мы также добились успеха с болтовым креплением, когда фланцы привариваются к валам, а затем к фланцу прикручиваются шестерни или звездочки. Пока мы сделали свою домашнюю работу по выбору правильного количества болтов для использования и при условии, что мы использовали сам вал для центрирования шестерни на валу (вместо того, чтобы использовать схему расположения болтов для выравнивания центра по центру — не очень хорошо идея) мы добились значительного успеха. Одна приятная вещь, которую это дает вам, заключается в том, что вы можете изменять передаточные числа без необходимости замены всего вала.

Пока мы сделали свою домашнюю работу по выбору правильного количества болтов для использования и при условии, что мы использовали сам вал для центрирования шестерни на валу (вместо того, чтобы использовать схему расположения болтов для выравнивания центра по центру — не очень хорошо идея) мы добились значительного успеха. Одна приятная вещь, которую это дает вам, заключается в том, что вы можете изменять передаточные числа без необходимости замены всего вала.

архиватор

#4

Автор: ChrisH, 30 апреля 2001 г., 17:20 по восточному поясному времени

Инженер группы № 330, Beach ‘Bots, из Академии Часовни Надежды и Лаборатории реактивного движения НАСА, J & F Machine, Raytheon и др.

В ответ на: Какой ваш любимый метод крепления шестерен к валам?

Автор: Bill Whitley, 30. 04.2001, 15:51 EST:

04.2001, 15:51 EST:

Bill,

Очень трудно превзойти вал «Double D». Хотя вам не обязательно нужна прессовая посадка, у вас должен быть какой-то метод удержания. Если вы не знаете, что такое двойная буква D, посмотрите на конец выходного вала двигателя двери фургона. Проблема в том, что для отверстия нужно использовать либо фрезерный станок, либо электроэрозионный станок, либо протяжку, в зависимости от точной формы. В нашем механическом цехе пару лет назад была изготовлена специальная протяжка для конца шахты двери фургона.

Сделать квадратный стержень из круглого не так уж и сложно, но квадратное отверстие сложнее. Если вы можете сделать квадратное отверстие (см. методы выше), то квадратное отверстие на квадратном валу будет работать достаточно хорошо.

Нам нравится использовать фланцевые фитинги на валах, как сказал доктор Джо. Это очень хороший подход, если вы не совсем уверены в передаточном числе. Изменения происходят быстро и относительно безболезненно, если у вас есть готовые механизмы.

Ключи и ключи различных типов также хорошо работают, если они правильно спроектированы. Однако их может быть сложно добавить к двигателю в полевых условиях, поэтому убедитесь, что у вас есть запасные части с предварительно установленными шпоночными канавками. Если вы хотите проверить это, поищите хорошую книгу по механическому дизайну. В «Машинном дизайне» Шигли довольно подробно обсуждаются ключи и канавки.

Кстати, в этом контексте я рассматриваю слово «булавки» как четырехбуквенное слово. Они почти так же плохи, как установочные винты, а мы все знаем, что делают установочные винты.

Chris Husmann, PE

Team 330 the Beach’Bots

архиватор

#5

Автор: Jason Iannuzzi 01.05.2001, 10:13 по восточному поясному времени

Инженер команды №11, Мародеры, с горы Олив HS. и BASF, Rame Hart, CCM.

и BASF, Rame Hart, CCM.

В ответ на: Я согласен с доктором Джо, но есть и другие способы

Автор: ChrisH 30.04.2001 17:20 EST:

Я думаю, Вуди нужно пересмотреть свое знаменитое заявление о методах крепления.

Когда дело доходит до трансмиссии, «штифты И установочные винты — отстой!» является более подходящим предупреждением.

За последние два года мы добились наибольшего успеха в сварке всего на месте. Это довольно постоянное решение, но оно быстрое, простое и очень хорошо держится. Я бы сказал, что это лучший вариант для команд с меньшими ресурсами.

архиватор

#6

Автор Gui Cavalcanti, 30 апреля 2001 г., 21:35 по восточному поясному времени

Студент команды № 422, Mech Tech, из Школы губернатора (GSGIS) и Verizon.

В ответ на: Какой ваш любимый метод крепления шестерен к валам?

Автор: Bill Whitley, 30 апреля 2001 г., 15:51 EST:

Я не в том положении, чтобы говорить за свою команду, поскольку я программист и все такое, но теперь я официально ненавижу установочные винты. У нас есть очень простая трансмиссия с передаточным числом 1:4, которая медленно двигает нас по гусеницам… и мы использовали установочные винты на звездочках, которые были на приводных валах. ::неконтролируемая дрожь::