Содержание

Определение температуры каплепадения смазки

Одной

из причин перехода пластичной смазки

в жидкое состояние является чрезмерное

ее нагревание. Неправильный

выбор смазок для узла трения приводит

к серьезным нарушениям его работы, а

часто вызывает и аварию автомобиля.

Например, если в ступицы колес заложить

ту же смазку, которой смазывают узлы

трения ходовой части (т.е. среднеплавкую

смазку «Солидол С»), то при движении

автомобиля и нагреве подшипников ступицы

эта смазка вытекает из полости ступицы,

попадает на тормозные барабаны, нарушая

систему торможения автомобиля со всеми

вытекающими отсюда последствиями. Для

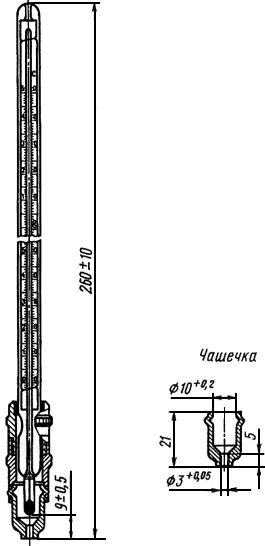

определения температуры каплепадения

смазки пользуются специальным прибором

(ГОСТ 6793-74), схема которого показана на

рис. 4.1.

К

нижней части термометра прикрепляется

металлическая гильза 2, в которой за

счет трения держится стеклянная чашечка

1.с калиброванным донным отверстием.

Заполненная смазкой чашечка вставляется

в гильзу, а собранный прибор (чашечка,

гильза и термометр) вставляются в

стеклянную муфту так, чтобы расстояние

от ее дна до низа чашечки составляло 25

мм. Муфта погружается в стакан с водой

Муфта погружается в стакан с водой

или глицерином и закрепляется в штативе.

При этом глубина погружения должна

составлять 150 мм. Затем ведется нагрев

жидкости в два этапа. На первом этапе

скорость нагрева не нормируется и он

ведется до температур: 30 °С — для

низкоплавких смазок, 60 °С — для

среднеплавких, 110 °С — для натриевых и

150 °С — для литиевых. На втором этапе темп

нагрева должен составлять 1 °С в минуту.

На обоих этапах жидкость в стакане

следует периодически помешивать.

Температура,

при которой в процессе нагревания падает

из чашечки первая капля испытуемой

смазки, считается температура каплепадения.

Если

смазка не образует капли, а вытягивается

из чашечки в виде цилиндра, то за

температуру каплепадения принимают

ту, при которой выходящий столбик смазки

коснется дна муфты.

Рис.

4.1. Прибор для определения температуры

каплепадения смазок: 1

— чашечка; 2 — гильза; 3 — стакан с жидкостью;

4 — стеклянная муфта; 5 — пробка; 6 — термометр

Практически

установлено, что смазку можно применять

в узлах трения, рабочая температура

которых не менее чем на 15-20°С ниже, чем

температура каплепадения этой смазки.

Температура

каплепадения зависит в основном от вида

загустителя: у смазок на кальциевых

мылах 70…90°С, на комплексных кальциевых

мылах до 200°С, на натриевых до 120…150°С,

на литиевых — 170…210°С.

Оборудование:

прибор

для определения температуры каплепадения

смазок; шпатель; секундомер; стеклянный

термостойкий стакан; глицерин или вода;

кольцевая металлическая мешалка.

1. Вынуть чашечку

1 (см. рис. 4.1) из прибора и заполнить ее

с помощью шпателя смазкой, которая

подлежит испытанию, не допуская

образования пузырьков воздуха в смазке.

2. Вставить чашечку

обратно в металлическую гильзу 2 до

упора и снять шпателем выдавленную

термометром 6 смазку заподлицо с нижним

обрезом чашечки.

3.

Собранный прибор укрепить с помощью

пробки 5 в стеклянной муфте 4 так, чтобы

расстояние от ее дна до низа чашечки

составляло 25 мм.

4.

Муфту вместе с прибором погрузить в

стакан 4 с водой или глицерином и закрепить

в штативе так, чтобы глубина погружения

составляла 150 мм.

5.

Помешивая с помощью мешалки жидкость,

на газовой горелке нагревать стакан до

температур:

— 30 °С для низкоплавких

смазок;

— 60 °С для

среднеплавких;

— 110 °С для натриевых;

— 150 °С для литиевых.

6.

После прохождения указанных температур

скорость дальнейшего нагрева поддерживать

в пределах 1°С в минуту.

7.

Зафиксировать температуру, при которой

из чашечки упадет первая капля смазки

или ее выползающий столбик коснется

дна муфты.

8. Результат

округлить до целых единиц и записать в

отчет.

ГОСТ 32394-2013 Смазки пластичные. Метод определения температуры каплепадения

Текст ГОСТ 32394-2013 Смазки пластичные. Метод определения температуры каплепадения

ГОСТ 32394-2013

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СМАЗКИ ПЛАСТИЧНЫЕ

Метод определения температуры каплепадения

Lubricating grease. Test method for dropping point

Test method for dropping point

МКС 75.100

Дата введения 2015-01-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом «Всероссийский научно-исследовательский институт по переработке нефти» (ОАО «ВНИИ НП») на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 5 ноября 2013 г. N 61-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2013 г. N 686-ст межгосударственный стандарт ГОСТ 32394-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2015 г.

N 686-ст межгосударственный стандарт ГОСТ 32394-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2015 г.

5 Настоящий стандарт идентичен стандарту ASTM D 566-02(2009)* «Стандартный метод определения температуры каплепадения пластичной смазки» («Standard test method for dropping point of lubricating grease», IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. — .

Стандарт разработан Комитетом ASTM D02 «Нефтепродукты и смазочные материалы» и находится под контролем Подкомитета D02.GO.03 «Физические испытания» Американского общества по испытаниям и материалам.

Наименование настоящего стандарта изменено относительно наименования указанного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6)

6 ВВЕДЕН ВПЕРВЫЕ

7 ПЕРЕИЗДАНИЕ. Сентябрь 2019 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

1 Область применения

1.1 Настоящий стандарт устанавливает метод определения температуры каплепадения пластичных смазок.

1.2 При температуре нагревания бани выше 288°С следует применять ASTM D 2265.

1.3 Значения в единицах системы СИ рассматривают как стандартные.

1.4 В настоящем стандарте не предусмотрено рассмотрение всех вопросов обеспечения безопасности, связанных с его применением. Пользователь настоящего стандарта несет ответственность за установление соответствующих правил по технике безопасности и охране здоровья, а также определяет целесообразность применения законодательных ограничений перед его использованием, особые требования к мерам предосторожности приведены в 6.4 и 8.1.

2 Нормативные документы

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных — последнее издание (включая все изменения).

Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных — последнее издание (включая все изменения).

_______________

Информацию по указанным стандартам ASTM можно получить на сайте ASTM: www.astm.org или в сервисной службе: service@astm.org. В информационном томе Ежегодного сборника стандартов (Annual Book of ASTM Standards) можно обратиться к сводке документов стандартов на странице сайта.

ASTM D 217, Test methods for cone penetration of lubricating grease (Методы определения пенетрации пластичной смазки с использованием конуса)

ASTM D 235, Specification for mineral spirits (petroleum spirits) (hydrocarbon dry cleaning solvents) [Спецификация на уайт-спириты (углеводородные растворители сухой очистки)]

ASTM D 2265, Test method for dropping point of lubricating grease over wide temperature range (Метод определения температуры каплепадения пластичной смазки в широком температурном диапазоне)

ASTM Е 1, Specification for ASTM liquid-in-glass thermometers (Спецификация на стеклянные жидкостные термометры ASTM)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3. 1 Определения:

1 Определения:

3.1.1 пластичная смазка (lubricating grease): Продукт, имеющий состояние от полужидкого до твердого в зависимости от загустителя в жидком смазочном материале.

3.1.1.1 Пояснение

Дисперсия загустителя образует двухфазную систему и уменьшает текучесть жидкого смазочного материала за счет поверхностного натяжения и других физических сил. Для придания особых свойств в смазку обычно включают другие ингредиенты.

3.1.2 загуститель (thickener): Вещество в пластичной смазке, формирующее структуру продукта, состоящее из мелкодисперсных частиц, рассеянных в жидкости.

3.1.2.1 Пояснение

Загустители могут быть волокнистыми (такие, как металлосодержащие мыла) или пластинчатыми, или сферическими (такими, как определенные немыльные загустители), нерастворимыми или незначительно растворимыми в жидком смазочном материале. Общим требованием к ним является очень маленький размер равномерно диспергированых твердых частиц, способных образовывать относительно стабильную гелеобразную структуру с жидким смазочным материалом (ASTM D 217).

3.2 Определение термина, специфического для данного метода

3.2.1 температура каплепадения (dropping point): Численное значение, характеризующее состав смазки и представляющее температуру, при которой первая капля материала падает из испытательной чашки, эта температура является среднеарифметическим значением показаний термометров образца и бани.

3.2.1.1 Пояснение

При правильном выполнении данного метода контроль температуры в испытательной чашке со смазкой и температуры масляной бани проводят одновременно, пока нагревается баня. Вычисляют среднеарифметическое значение температуры испытательной чашки со смазкой и масляной бани, при которой из чашки падает первая капля материала, и регистрируют как результат испытания.

4 Сущность метода

4.1 Хромированную латунную чашку (далее — чашку) с образцом пластичной смазки помещают в пробирку для испытания и нагревают в масляной бане с заданной скоростью. Определяют среднеарифметическое значение температуры, при которой материал падает из чашки и температуры масляной бани, и регистрируют как температуру каплепадения пластичной смазки.

5 Назначение и применение

5.1 Температура каплепадения — это температура, при которой пластичная смазка в условиях испытания переходит из полутвердого состояния в жидкое состояние. Такое изменение состояния характерно для пластичных смазок, содержащих в качестве загустителей мыла обычных типов. Пластичные смазки, содержащие в качестве загустителей другие вещества вместо обычного мыла, могут отделять масло без изменения состояния. Настоящий метод можно использовать для идентификации типа пластичной смазки и определения критерия оценки качества смазки. Результаты испытания имеют ограниченное значение для характеристики эксплуатационных свойств, т.к. температуру каплепадения определяют в статических условиях.

Примечание 1 — Результаты определения температуры каплепадения по ASTM D 566 и ASTM D 2265 сопоставимы. Информация о расхождении результатов испытания отсутствует. Метод определения температуры каплепадения изготовитель согласовывает с потребителем.

_________________

Дополнительные данные можно получить в ASTM International, запросив исследовательский отчет RR: D02-1164.

6 Аппаратура

6.1 Хромированная латунная чашка (тавотница), размеры которой приведены на рисунке 1.

1 — хромированная латунная чашка; 2 — указатель уровня погружения термометра; 3 — калибр-пробка для тавотницы (материал — AISI-0I твердостью 50-52 по шкале С Роквелла; 4 — насечка

Рисунок 1 — Калибр-пробка, глубиномер и тавотница

6.2 Испытательная пробирка из термостойкого стекла с ободком высотой 100-103 мм, внутренним диаметром 11,1-12,7 мм, с тремя равноудаленными по окружности углублениями на высоте приблизительно 19 мм от дна, позволяющими удерживать тавотницу приблизительно в точке, показанной на рисунке 2.

_________________

Для этой цели пригодно боросиликатное стекло.

1 — термометр; 2 — прорези в пробке для вентиляции; 3 — направляющее пробковое кольца, зазор между кольцом и пробиркой, равный 1,5 мм; 4 — пробирка из боросиликатного стекла; 5 — три углубления, расположенные на одинаковом расстоянии друг от друга, для удерживания чашки

Рисунок 2 — Аппарат в сборе

6. 3 Два термометра с диапазоном измерения, приведенным ниже, соответствующие требованиями ASTM Е1.

3 Два термометра с диапазоном измерения, приведенным ниже, соответствующие требованиями ASTM Е1.

Температурный диапазон | Номер термометра | |

ASTM | IP | |

от — 5°С до +300°С включ. | 2С | 62С |

6.4 Вспомогательное оборудование

Масляная баня, представляющая собой химический стакан вместимостью 400 см, с перемешивающим устройством, штатив, поддерживающее кольцо, зажимы для термометров, две пробки (см. рисунок 2), полированный металлический стержень диаметром 1,2-1,6 мм, длиной 150-152 мм (см. рисунок 3), калибр-пробка для чашки и указатель уровня погружения термометра, приведенные на рисунке 1.

Рисунок 3 — Отполированный металлический стержень

Предупреждение — Температура вспышки жидкости в масляной бане должна быть выше максимальной температуры в бане, при этом необходимо учитывать термическое расширение жидкости. Жидкость следует нагревать с помощью погружного электронагревательного прибора с регулируемым напряжением. Не используют в качестве источника тепла открытое пламя.

Жидкость следует нагревать с помощью погружного электронагревательного прибора с регулируемым напряжением. Не используют в качестве источника тепла открытое пламя.

__________________

Если температура бани должна быть выше 288°С, используют жидкость Dow Corning 710. Dow Corning — зарегистрированное торговое наименование Dow Corning Corp, Midland, Ml 48686.

Предупреждение — Следует с осторожностью использовать электрическую плитку, чтобы избежать попадания смазки на горячую поверхность.

7 Отбор проб

7.1 При подготовке к испытанию образец проверяют на однородность (разделение смазки, фазовые изменения или общее загрязнение). Если обнаружены такие нарушения, используют новый образец.

8 Подготовка аппаратуры

8.1 Чашку и испытательную пробирку тщательно очищают уайт-спиритом по ASTM D 235.

Предупреждение — Воспламеняем, пары вредны.

8.2 Используют только чистые чашки, не содержащие остатка от предыдущих испытаний. Не используют чашку с изношенным внутренним покрытием.

8.3 Проверяют размеры новых чашек с помощью калибра-пробки (см. рисунок 1). Диаметр отверстия дна чашки проверяют, используя в качестве калибра стержни диаметром 2,78 мм и 2,82 мм. В отверстие должен легко проходить стержень диаметром 2,78 мм и не проходить стержень диаметром 2,82 мм. Если отверстие мало, его следует рассверлить до нужного размера или не использовать чашку. Если отверстие слишком большое, чашку не применяют.

___________________

Используют сверла 7/64 дюйма и N 34 соответственно.

8.4 Испытательная пробирка должна быть чистой, без осадка. Пробирка должна быть без сколов, трещин, выкрашивания, вмятин, при необходимости пробирку меняют.

8.5 Проверяют направляющую кольца пробки и верхнюю пробку на обугливание и отсутствие деформации. Общий зазор между направляющей кольца пробки и внутренней стенкой испытательной пробирки должен быть 1,5 мм. При несоответствии меняют пробку или направляющую кольца пробки.

8.6 Проверяют шарик ртутного резервуара термометра, который будет использоваться в пробирке для испытания и очищают от осадка (при наличии).

9 Проведение испытания

9.1 Заполняют чашку полностью испытуемой смазкой, погружая в смазку. Избыток смазки срезают шпателем или ножом. Удерживая чашку в вертикальном положении малым отверстием вниз, аккуратно опускают ее на металлический стержень до тех пор, пока он не выступит приблизительно на 25 мм. Сохраняя это положение, поворачивают чашку на стержне указательным пальцем так, чтобы она перемещалась по спирали вниз по стержню и удаляла часть смазки конической формы, прилипшей к стержню. После достижения чашкой конца стержня, его аккуратно вынимают из чашки, чтобы на внутренней поверхности чашки осталась гладкая без пузырьков пленка смазки воспроизводимой толщины (см. рисунок 4).

Рисунок 4 — Процедура заполнения чашки

9.2 Устанавливают пробки на термометр в испытательной пробирке как показано на рисунке 2. Используя указатель уровня погружения термометра, помещенного в испытательную пробирку, регулируют положение верхней пробки на термометре таким образом, чтобы шарик термометра находился на дне указателя уровня погружения. Отмечают положение верхней пробки относительно термометра, а также положение верха испытательной пробирки относительно пробки. При повторной сборке аппарата проверяют, чтобы термометр и чашка, заполненная смазкой и помещенная в испытательную пробирку, были погружены на одну глубину.

Отмечают положение верхней пробки относительно термометра, а также положение верха испытательной пробирки относительно пробки. При повторной сборке аппарата проверяют, чтобы термометр и чашка, заполненная смазкой и помещенная в испытательную пробирку, были погружены на одну глубину.

9.3 Устанавливают термометр на заданную глубину в чашку со смазкой, как показано на рисунке 2. При этом шарик термометра не должен касаться образца смазки и чашки.

9.4 Погружают испытательную пробирку в масляную баню на глубину, соответствующую отметке на термометре 76 мм, при этом ободок испытательной пробирки должен находиться не менее чем на 6 мм выше уровня масла.

9.5 Помещают второй термометр в масляную баню так, чтобы резервуар ртутного шарика был на одном уровне с резервуаром ртутного шарика термометра в пробирке для испытания.

9.6 Нагревают при перемешивании содержимое масляной бани со скоростью от 4°С до 7°С в минуту до достижения температуры приблизительно на 17°С ниже предполагаемой температуры каплепадения пластичной смазки.

При этой температуре снижают скорость нагревания, чтобы разность температур в пробирке и масляной бане была в пределах от 1°С до 2°С, затем продолжают нагревание со скоростью 1,0°С/мин — 1,5°С/мин до тех пор, пока смазка постепенно не начнет выступать через отверстие чашки.

При падении первой капли пластичной смазки регистрируют температуру на обоих термометрах, вычисляют среднеарифметическое значение с точностью до ближайшего градуса и регистрируют как температуру каплепадения.

Примечание 2 — Некоторые пластичные смазки при плавлении образуют каплю с нитеобразным хвостом, который может оторваться или удерживаться до тех пор, пока капля не достигнет дна испытательной пробирки; в любом случае за температуру каплепадения следует принимать температуру, отмечаемую при достижении каплей дна пробирки для испытания.

Примечание 3 — Известно, что температура каплепадения некоторых смазок, например, содержащих алюминиевые мыла, при старении снижается, причем изменение температуры каплепадения значительно больше отклонения, допускаемого для результатов, полученных в разных лабораториях. Поэтому сравнительные межлабораторные испытания следует производить в пределах шести дней.

Поэтому сравнительные межлабораторные испытания следует производить в пределах шести дней.

9.7 Можно одновременно в одной бане проводить два определения при условии, что оба образца для испытания имеют приблизительно одну температуру каплепадения.

10 Оформление результатов

10.1 Записывают результат, округленный до ближайшего градуса, как температуру каплепадения по данному методу.

11 Прецизионность и смещение

___________________

Отсутствует отчет испытания, т.к. метод был разработан до создания руководств по научно-исследовательским работам. Статистический метод используется для определения точности неизвестной величины.

11.1 Прецизионность

Прецизионность настоящего метода испытания получена по результатам статистического анализа межлабораторных испытаний.

11.1.1 Повторяемость

Расхождение между двумя последовательными результатами испытаний, полученным одним и тем же оператором на одной и той же аппаратуре при постоянных рабочих условиях на идентичном испытуемом материале в течение длительного времени при нормальном и правильном выполнении метода, может превышать следующее значение только в одном случае из двадцати:

7°С. (1)

(1)

11.1.2 Воспроизводимость

Расхождение между двумя единичными и независимыми результатами испытания, полученными разными операторами, работающими в разных лабораториях на идентичном испытуемом материале в течение длительного времени при нормальном и правильном выполнении метода, может превышать следующее значение только в одном случае из двадцати:

13°C. (2)

Примечание 4 — Несмотря на то, что данные, полученные при межлабораторных испытаниях, показывают, что прецизионность значительно менялась в зависимости от диапазона температуры каплепадения, для определения прецизионности использовали статистический анализ набора совместных данных. Эти данные приведены в статье «Отчет технического комитета ASTM G по методам определения температуры каплепадения пластичных смазок» П.Р. Мак-Карти, представителя Национальный институт смазочных материалов (США) (NLGL), т.31, 1967, стр.76.

11.1.3 Смещение

Данный метод не имеет смещения, поскольку значение температуры каплепадения можно определить только в терминах настоящего стандарта.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных стандартов ASTM межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ASTM D 217 | — | * |

ASTM D 235 | — | * |

ASTM D 2265 | IDT | ГОСТ 32322-2013 «Смазки пластичные. Определение температуры каплепадения в широком диапазоне температур» |

ASTM Е 1 | — | * |

* Соответствующий межгосударственный стандарт отсутствует. Примечание — В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: — IDT — идентичный стандарт. | ||

УДК 662.753.001.4:006.354 | МКС 75.100 | |

Ключевые слова: пластичная смазка, температура каплепадения, определение | ||

Электронный текст документа

и сверен по:

, 2019

По применению — МЕТТЛЕР ТОЛЕДО

Лабораторное взвешивание

Измерение плотности с помощью лабораторных весов, подготовка образцов для титрования, определение выбросов — гравиметрическое определение твердых частиц, определение нелетучих остатков — гравиметрическое определение содержания NVR, определение содержания влаги, остатка пестицидов Тестирование – подготовка точных стандартов, разработка рецептур и производство точных рецептур, элементный анализ CHNSO – подготовка проб, анализ следовых количеств металлов: подготовка проб и стандартов, подготовка буферов – решения, расчет и решение общих проблем, подготовка культуральных сред, статистический контроль качества в лабораториях, Автоматическое дозирование растворителя, Автоматическое дозирование порошка, Заполнение капсул, Высокопроизводительные эксперименты (HTE) — роботизированная подготовка проб, хроматографический анализ — подготовка проб и стандартов, ситовой анализ

Лабораторные аналитические приложения

Приложения для термического анализа, определения температуры плавления и каплепадения, титрования, измерения pH, определения содержания влаги, измерения плотности, определения показателя преломления, УФ/видимого излучения

Приложения AutoChem

Химический синтез, кристаллизация и осаждение, разработка и масштабирование химических процессов, безопасность химических процессов, технологическая аналитическая технология (PAT), распределение частиц по размерам, размер частиц в рецептурах, параллельный синтез, ферментация и биотехнология, проточная химия, рамановская спектроскопия, FTIR-спектроскопия

Приложения для анализа технологических процессов

Биотехнологические и гигиенические процессы, химические процессы, анализ технологических и складских газов, очистка воды (Thornton), применение сточных вод, производство перчаток

Промышленные приложения для взвешивания

Дозирование, составление рецептуры, взвешивание в опасных зонах, взвешивание в движении, контрольное взвешивание с превышением/недостатком, простое взвешивание, статистический процесс и контроль качества, валидация, весоизмерительная ячейка/бункер, взвешивание в бункерах и емкостях, взвешивание во влажных зонах, почтовые приложения, покраска — Смесительные весы, Автоматическое определение веса, Перевалка сыпучих материалов, Контроль качества в процессе производства, Калибровка приборов/расходомеров, Высокоточное взвешивание

Приложения для транспорта и логистики

Взвешивание грузовых автомобилей, взвешивание на железнодорожном транспорте, планирование упаковки и загрузки, складские весы, возврат доходов, отгрузка и декларирование, сортировка и отслеживание Проверка качества содержимого и упаковки, отслеживание и сериализация, статистический процесс и контроль качества, приложения для проверки этикеток

Розничная торговля

Свежие продукты, прилавок со свежими продуктами, подсобное помещение, пекарня, касса, специальные продукты

Что на самом деле означает тест на температуру каплепадения для смазок: подробный взгляд — 22 ноября 2022 г.

— доктор Радж Шах, Уильям Стрейбер и Mrinaleni Das — Новости нефтедобывающей промышленности Статьи

— доктор Радж Шах, Уильям Стрейбер и Mrinaleni Das — Новости нефтедобывающей промышленности Статьи

Почти 50 процентов отказов механических компонентов происходят из-за износа и трения, неудовлетворительных характеристик применяемых смазочных материалов или просто из-за того, что срок службы механического компонента подходит к концу [1].

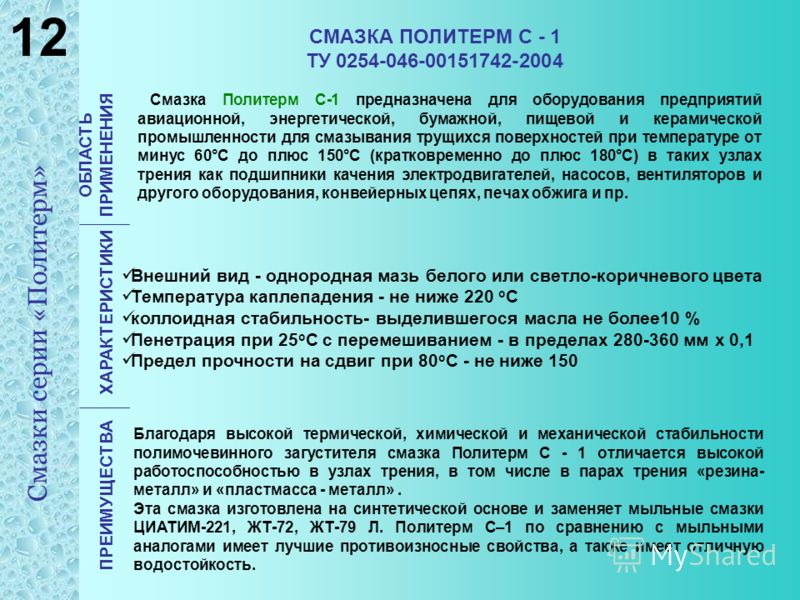

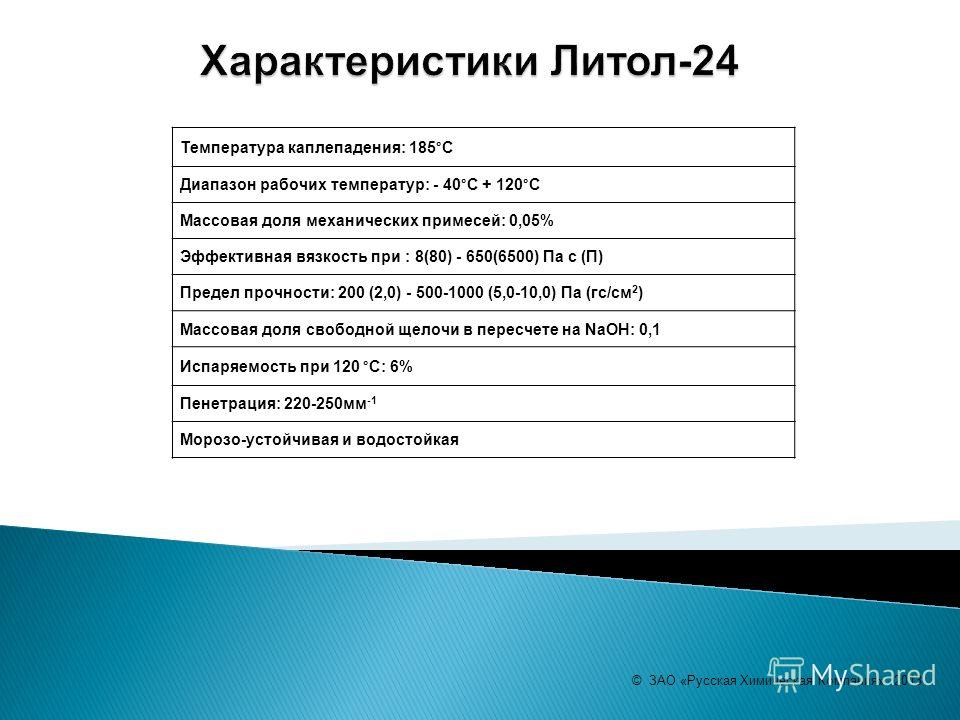

Таким образом, постоянная, неослабевающая работа смазки необходима для снижения количества отказов этих механических компонентов. К механическим компонентам относятся гайки, болты, подшипники и ремни, которые широко используются в двигателях внутреннего сгорания (ДВС). Основным смазывающим агентом, используемым в ДВС, является полутвердая консистентная смазка, которая в данном случае включает как моторное масло, так и литиевую смазку. Эти смазки сочетаются с присадками и загустителями для улучшения смазочных свойств и улучшения других желаемых свойств. Смазки на литиевой основе применяются для смазывания шарикоподшипников и подшипниковых систем, а моторные масла (моторные масла с присадками) — для смазывания коленчатого вала, распределительного вала и коромысел ДВС [2]. В этих системах внутреннего сгорания компоненты и поверхности постоянно движутся и скользят, соприкасаясь друг с другом. Площадь поверхности, на которой взаимодействуют эти компоненты или поверхности, называется контактной поверхностью и наблюдается во многих областях двигателя, в частности, в картере, поршне и вкладышах, а также в коренных и шатунных подшипниках [3]. Выход из строя коренного подшипника коленчатого вала может привести к отказу двигателя [3]. Таким образом, эффективная смазка является неотъемлемой частью эффективности и долговечности двигателя. Применяемые смазочные материалы должны быть способны оптимально функционировать в экстремальных условиях, так как охлаждающая жидкость ДВС работает при температурах около 195-220 градусов по Фаренгейту (90,6-104,4 градусов по Цельсию) [4]. Эти высокие рабочие температуры требуют, чтобы применяемые консистентные смазки имели высокую температуру каплепадения.

В этих системах внутреннего сгорания компоненты и поверхности постоянно движутся и скользят, соприкасаясь друг с другом. Площадь поверхности, на которой взаимодействуют эти компоненты или поверхности, называется контактной поверхностью и наблюдается во многих областях двигателя, в частности, в картере, поршне и вкладышах, а также в коренных и шатунных подшипниках [3]. Выход из строя коренного подшипника коленчатого вала может привести к отказу двигателя [3]. Таким образом, эффективная смазка является неотъемлемой частью эффективности и долговечности двигателя. Применяемые смазочные материалы должны быть способны оптимально функционировать в экстремальных условиях, так как охлаждающая жидкость ДВС работает при температурах около 195-220 градусов по Фаренгейту (90,6-104,4 градусов по Цельсию) [4]. Эти высокие рабочие температуры требуют, чтобы применяемые консистентные смазки имели высокую температуру каплепадения.

Температура каплепадения является показателем термостойкости смазки и может быть определена как самая низкая температура, при которой фаза смазки переходит из полутвердой в жидкую [5]. При достижении этой точки каплепадения эффективность смазки значительно снижается, так как полутвердая смазка теряет свою структуру и желаемую вязкость [6]. Некоторые смазки могут восстанавливать свою первоначальную консистенцию при охлаждении, но не все смазки обладают этим свойством [6]. Таким образом, желаемая консистенция и присущие исходной смазке трибологические свойства теряются, и измененной смазки может быть недостаточно для поддержания надлежащей смазывающей пленки. Короче говоря, превышение точки каплепадения приводит к резкому ухудшению качества смазки, и смазка становится практически бесполезной. Этот новообразованный продукт имеет меньшую вязкость, из-за чего смазка имеет меньшее сцепление с компонентами смазочной системы.

При достижении этой точки каплепадения эффективность смазки значительно снижается, так как полутвердая смазка теряет свою структуру и желаемую вязкость [6]. Некоторые смазки могут восстанавливать свою первоначальную консистенцию при охлаждении, но не все смазки обладают этим свойством [6]. Таким образом, желаемая консистенция и присущие исходной смазке трибологические свойства теряются, и измененной смазки может быть недостаточно для поддержания надлежащей смазывающей пленки. Короче говоря, превышение точки каплепадения приводит к резкому ухудшению качества смазки, и смазка становится практически бесполезной. Этот новообразованный продукт имеет меньшую вязкость, из-за чего смазка имеет меньшее сцепление с компонентами смазочной системы.

Смазка желательна для смазывания из-за ее высокой вязкости, которая эффективно снижает трение и выделяет тепло на контактной поверхности. Вязкость – это сопротивление жидкости (или, в данном случае, полутвердого вещества) изменению формы или движению [7]. Уменьшение скольжения или движения пропорционально уменьшает силу трения. Таким образом, полутвердая смазка снижает силу трения более эффективно, чем смазка с более низкой вязкостью, что является результатом превышения ее температуры каплепадения. Это снижение вязкости связано с увеличением движения соседних масляных слоев, вызванным отсутствием структуры, которая теряется при температуре выше точки каплепадения смазки [5]. Эти сниженные трибологические характеристики приводят к снижению смазывающей способности и повышенному износу контактных поверхностей; другими словами, деформация и удаление материала, вызванное прокаткой или скольжением. процесс, который включает взаимодействие между поверхностями и удаление и деформацию материала, вызванную прокаткой или скольжением [8]. Этот износ вызывает снижение долговечности контактных поверхностей. Таким образом, точка каплепадения имеет основополагающее значение как для рабочих характеристик смазки, так и для долговечности поверхностей, на которые она наносится.

Уменьшение скольжения или движения пропорционально уменьшает силу трения. Таким образом, полутвердая смазка снижает силу трения более эффективно, чем смазка с более низкой вязкостью, что является результатом превышения ее температуры каплепадения. Это снижение вязкости связано с увеличением движения соседних масляных слоев, вызванным отсутствием структуры, которая теряется при температуре выше точки каплепадения смазки [5]. Эти сниженные трибологические характеристики приводят к снижению смазывающей способности и повышенному износу контактных поверхностей; другими словами, деформация и удаление материала, вызванное прокаткой или скольжением. процесс, который включает взаимодействие между поверхностями и удаление и деформацию материала, вызванную прокаткой или скольжением [8]. Этот износ вызывает снижение долговечности контактных поверхностей. Таким образом, точка каплепадения имеет основополагающее значение как для рабочих характеристик смазки, так и для долговечности поверхностей, на которые она наносится.

Метод испытаний, используемый для определения температуры каплепадения, стандартизирован Американским обществом по испытаниям и материалам (ASTM) и имеет обозначение D2265. Этот метод испытаний дает результаты, полезные для идентификации типа смазки, а также для установления и поддержания контрольных показателей контроля качества [9]. В этом тесте образец смазки нагревают и наблюдают до тех пор, пока капля материала не упадет из чашки на дно пробирки. Устройство компании Koehler Instrument Company Inc для определения температуры каплепадения показано ниже на рисунке 1 [10]. Этот прибор соответствует ASTM D2265 и D49.50 спецификаций и возможность тестирования шести образцов [10]. Он дополнительно оснащен микропроцессором, программируемым для высокоточного контроля температуры, достигающего температуры до 400 градусов Цельсия [10]. С помощью смотрового окошка, предусмотренного в приборе, можно четко увидеть момент, когда материал падает на дно пробирки, и с точностью до градуса зарегистрировать показание термометра для образца. Это показание температуры обозначается как экспериментальная точка каплепадения. Одновременно температура, отображаемая на экране отображения температуры прибора, записывается с точностью до градуса, и треть разницы двух показаний температуры добавляется к наблюдаемому значению и принимается за точку каплепадения [9].]

Это показание температуры обозначается как экспериментальная точка каплепадения. Одновременно температура, отображаемая на экране отображения температуры прибора, записывается с точностью до градуса, и треть разницы двух показаний температуры добавляется к наблюдаемому значению и принимается за точку каплепадения [9].]

Этот тест довольно прост с точки зрения лабораторного эксперимента, но зарегистрированная температура каплепадения дает ценную информацию о температурных свойствах смазки и о том, в каких областях ее можно применять. Смазки с относительно высокими температурами каплепадения (в диапазоне 170-180 градусов Цельсия) пользуются большим спросом в коммерческих транспортных средствах, например, в двигателях внутреннего сгорания автомобилей и для смазки двигателей тракторов [11]. В то же время смазки с относительно низкой температурой каплепадения (в диапазоне 90-100 градусов Цельсия) могут применяться для смазки клапанов, конвейеров, пружин и многих других целей благодаря универсальности этих смазок [11]. Таким образом, разные температуры каплепадения соответствуют разным применениям, и более высокие температуры каплепадения востребованы для использования в смазке двигателя из-за обычно высокой рабочей температуры двигателя (когда охлаждающая жидкость достигает примерно 90,6-104,4°C) [4].

Таким образом, разные температуры каплепадения соответствуют разным применениям, и более высокие температуры каплепадения востребованы для использования в смазке двигателя из-за обычно высокой рабочей температуры двигателя (когда охлаждающая жидкость достигает примерно 90,6-104,4°C) [4].

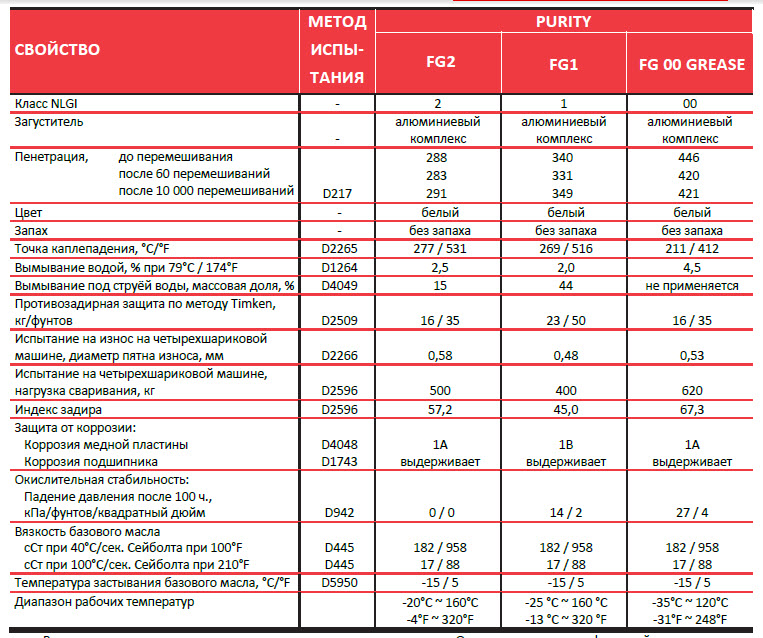

Исследования показали, что специальные добавки в виде наночастиц обеспечивают более высокие температуры каплепадения. Это видно в исследованиях Н.М. Рамли и соавт., в которых изучалось синергетическое действие дисульфида молибдена (MoS2) и бутилгидрокситолуола (БГТ) в литиевой комплексной смазке [12]. Испытанные смазки включали две промышленные смазки, обозначенные как Industry K и Industry S, которые были приобретены, и две смазки на литиевом комплексе, которые были произведены с различным массовым процентным содержанием MoS2 и BHT. Первая смазка, обозначенная LCG 01/18, содержала только добавку BHT в весовом процентном соотношении 0,13 % [12]. Вторая произведенная литиевая комплексная смазка содержала как BHT, так и MoS2 и получила обозначение LCG 01/5 [12]. Содержание обеих добавок составляло 0,13 % по весу, что означает, что смазка содержала 0,13 % по весу BHT и 0,13 % по весу MoS2 [12]. Затем эти смазки были испытаны на их трибологические свойства, включая температуру каплепадения, проникающую способность и маслоотделение в соответствии со стандартами ASTM D556, D217 и D6184 соответственно [12]. Результаты этих испытаний представлены ниже в Таблице 1, и можно увидеть значительное улучшение температуры каплепадения в смазках с нанодобавками по сравнению со смазкой Industry S [12]. Тем не менее, смазка Industry K превзошла все другие испытанные смазки, если учитывать только температуру каплепадения.

Содержание обеих добавок составляло 0,13 % по весу, что означает, что смазка содержала 0,13 % по весу BHT и 0,13 % по весу MoS2 [12]. Затем эти смазки были испытаны на их трибологические свойства, включая температуру каплепадения, проникающую способность и маслоотделение в соответствии со стандартами ASTM D556, D217 и D6184 соответственно [12]. Результаты этих испытаний представлены ниже в Таблице 1, и можно увидеть значительное улучшение температуры каплепадения в смазках с нанодобавками по сравнению со смазкой Industry S [12]. Тем не менее, смазка Industry K превзошла все другие испытанные смазки, если учитывать только температуру каплепадения.

Несмотря на то, что консистентная смазка Industry K имеет самую высокую температуру каплепадения, улучшение температуры каплепадения консистентной смазки Industry S по сравнению с двумя литиевыми комплексными смазками является значительным и максимальным для смазки LCG 1/5. Кроме того, было обнаружено, что LCG 1/18 имеет самый низкий коэффициент трения при испытании с использованием теста с четырьмя шариками, который исследует след износа на поверхности, смазываемой тестируемой смазкой. Результат теста показан на рис. 2 ниже, на котором показана зависимость коэффициента трения от типа смазки [12].

Результат теста показан на рис. 2 ниже, на котором показана зависимость коэффициента трения от типа смазки [12].

Из-за наблюдаемого снижения коэффициента трения и повышенной температуры каплепадения в смазке LCG 1/18 был сделан вывод о том, что две добавки (MoS2 и BHT) обладают синергетическим эффектом и значительно улучшают все протестированные трибологические параметры, особенно в отношении температуры каплепадения [12]. Это открытие показывает, что эти две добавки при включении в один и тот же загуститель смазки могут улучшать химические и физические свойства более эффективно, чем эти добавки могут быть достигнуты по отдельности. Таким образом, добавка MoS2 независимо улучшает температуру каплепадения, как показано LCG 1/18, а также синергически с BHT, как показано LCG 1/5.

Эти присадки являются предварительным шагом к улучшению как трибологических характеристик литиевой комплексной смазки, так и ее эффективности в смазывании механических систем автомобилей.

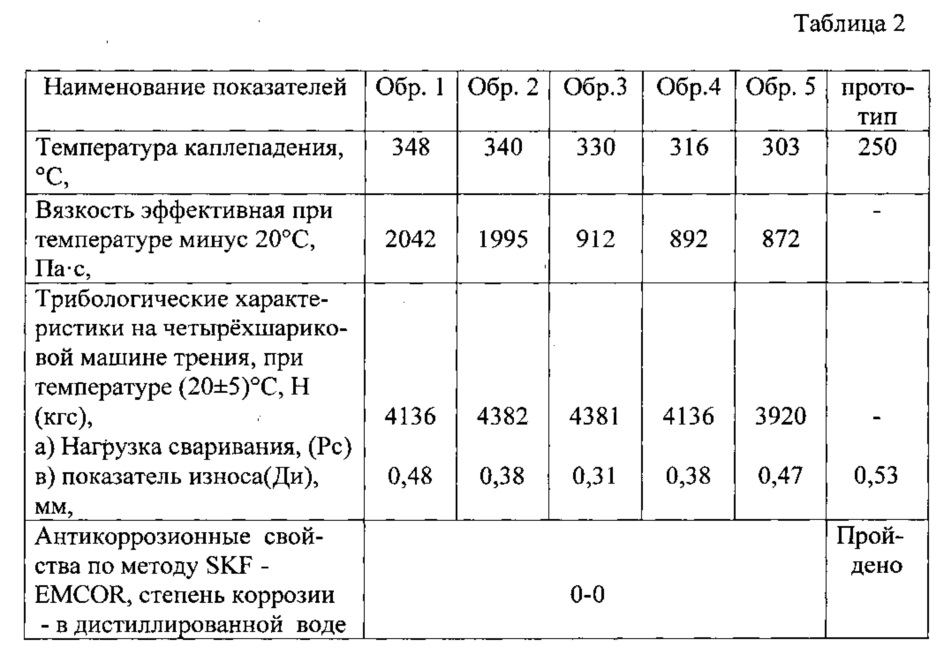

Точно так же исследование добавки дисульфида вольфрама в смазку на основе литиевого комплекса также показало улучшение температуры каплепадения. Дисульфид вольфрама (WS2) представляет собой слоистую твердую смазку, часто используемую в качестве твердой или жидкой смазки, и предпочтительнее дисульфида молибдена и графена из-за его лучшей проводимости [1]. Исследование Yanqui et al. исследует использование композита ионная жидкость-полианилин/дисульфид вольфрама (IL-PANI/WS2) в литиевой комплексной смазке. Добавка IL-PANI/WS2 была испытана на литиевой смазке, содержащей только одну из добавок (смазка, содержащая только IL-PANI и отдельная смазка, содержащая только WS2), и сравнивались трибологические характеристики различных смазок [1]. Было установлено, что смазки, содержащие обе добавки (IL-PANI/WS2), обладают лучшими противоизносными свойствами, показателями электропроводности и улучшенной температурой каплепадения [1]. Это свойство повышенной температуры каплепадения показано в таблице 2, где литиевая смазка, содержащая 4 % мас. Было обнаружено, что WS2 имеет самую высокую температуру каплепадения [1]. Противоизносные характеристики оценивались с использованием пар фракций сталь-сталь и медь-медь, смазываемых каждой смазкой [1].

Дисульфид вольфрама (WS2) представляет собой слоистую твердую смазку, часто используемую в качестве твердой или жидкой смазки, и предпочтительнее дисульфида молибдена и графена из-за его лучшей проводимости [1]. Исследование Yanqui et al. исследует использование композита ионная жидкость-полианилин/дисульфид вольфрама (IL-PANI/WS2) в литиевой комплексной смазке. Добавка IL-PANI/WS2 была испытана на литиевой смазке, содержащей только одну из добавок (смазка, содержащая только IL-PANI и отдельная смазка, содержащая только WS2), и сравнивались трибологические характеристики различных смазок [1]. Было установлено, что смазки, содержащие обе добавки (IL-PANI/WS2), обладают лучшими противоизносными свойствами, показателями электропроводности и улучшенной температурой каплепадения [1]. Это свойство повышенной температуры каплепадения показано в таблице 2, где литиевая смазка, содержащая 4 % мас. Было обнаружено, что WS2 имеет самую высокую температуру каплепадения [1]. Противоизносные характеристики оценивались с использованием пар фракций сталь-сталь и медь-медь, смазываемых каждой смазкой [1]. Затем с помощью сканирующего электронного микроскопа исследовали поверхность и следы износа на стальных и медных пластинах [1]. Таблица 2 иллюстрирует физические и химические свойства протестированных смазок и наглядно иллюстрирует увеличение температуры каплепадения по мере увеличения процентного содержания дисульфида вольфрама в смазке IL-PANI/WS2 [1]. В эту таблицу также включены контактное сопротивление и объемное удельное сопротивление. Контактное сопротивление описывает сопротивление, возникающее при контакте двух проводников друг с другом [13]. Смазка обладает лишь слабой проводимостью, а пониженное контактное сопротивление показывает повышенную электропроводность [1]. Эта тенденция является ожидаемой и учитывалась при выборе дисульфида вольфрама в этом эксперименте и проявляется в снижении контактного сопротивления по мере увеличения процентного содержания дисульфида вольфрама в композитной смазке [1].

Затем с помощью сканирующего электронного микроскопа исследовали поверхность и следы износа на стальных и медных пластинах [1]. Таблица 2 иллюстрирует физические и химические свойства протестированных смазок и наглядно иллюстрирует увеличение температуры каплепадения по мере увеличения процентного содержания дисульфида вольфрама в смазке IL-PANI/WS2 [1]. В эту таблицу также включены контактное сопротивление и объемное удельное сопротивление. Контактное сопротивление описывает сопротивление, возникающее при контакте двух проводников друг с другом [13]. Смазка обладает лишь слабой проводимостью, а пониженное контактное сопротивление показывает повышенную электропроводность [1]. Эта тенденция является ожидаемой и учитывалась при выборе дисульфида вольфрама в этом эксперименте и проявляется в снижении контактного сопротивления по мере увеличения процентного содержания дисульфида вольфрама в композитной смазке [1].

Это наблюдаемое повышение температуры каплепадения, пропорциональное процентному содержанию WS2, объясняется как дисульфидом вольфрама, так и ПАНИ, имеющими большую удельную поверхность [1]. Увеличенная площадь поверхности препятствует потоку молекул жидкости и тем самым задерживает выпадение жидкости из смазки. Этот синергетический эффект WS2 и PANI представляет собой жизнеспособный вариант присадок для улучшения температуры каплепадения при одновременном улучшении дополнительных трибологических свойств, таких как вязкость, противоизносные и коррозионные свойства.

Увеличенная площадь поверхности препятствует потоку молекул жидкости и тем самым задерживает выпадение жидкости из смазки. Этот синергетический эффект WS2 и PANI представляет собой жизнеспособный вариант присадок для улучшения температуры каплепадения при одновременном улучшении дополнительных трибологических свойств, таких как вязкость, противоизносные и коррозионные свойства.

Проще говоря, температура каплепадения – это максимальная температура, при которой смазка сохраняет свою структуру и качество. Знание этой температуры важно для принятия решения о том, когда можно наносить и использовать определенную смазку в системе механических компонентов, например, в двигателе внутреннего сгорания. Хотя в настоящее время это неприменимо для двигателей внутреннего сгорания, за счет интеграции присадок, таких как дисульфид вольфрама и углеродные нановолокна , смазки с низкой температурой каплепадения, обладающие улучшенными противоизносными или антикоррозионными свойствами, могут найти применение в будущем. Кроме того, присадки, помещаемые в смазки, которые в настоящее время используются в смазке ДВС, позволили улучшить температуру каплепадения, износостойкость и вязкость. Эти улучшенные смазки, обеспечивающие улучшенную смазку этих систем, могут снизить количество отказов механических компонентов и увеличить срок службы ДВС и его компонентов. Кроме того, этот метод испытаний используется в промышленности для контроля качества партий консистентной смазки. Таким образом, измерение температуры каплепадения консистентных смазок и соответствующий ему метод испытаний ASTM по-прежнему актуальны в современной промышленности из-за его использования в контроле качества и его важности для определения условий эксплуатации смазочных материалов, особенно при экстремальных температурах.

Кроме того, присадки, помещаемые в смазки, которые в настоящее время используются в смазке ДВС, позволили улучшить температуру каплепадения, износостойкость и вязкость. Эти улучшенные смазки, обеспечивающие улучшенную смазку этих систем, могут снизить количество отказов механических компонентов и увеличить срок службы ДВС и его компонентов. Кроме того, этот метод испытаний используется в промышленности для контроля качества партий консистентной смазки. Таким образом, измерение температуры каплепадения консистентных смазок и соответствующий ему метод испытаний ASTM по-прежнему актуальны в современной промышленности из-за его использования в контроле качества и его важности для определения условий эксплуатации смазочных материалов, особенно при экстремальных температурах.

Процитированные работы

[1] Ся, Ю., Ван, Ю., Ху, К., и Фэн, X. (2022, 8 сентября). Электропроводность и трибологические свойства композиционного материала ИЛ-пани/WS2 в литиевой комплексной смазке — трении. СпрингерЛинк. Получено 19 октября 2022 г. с https://link.springer.com/article/10.1007/s40544-022-0638-1

СпрингерЛинк. Получено 19 октября 2022 г. с https://link.springer.com/article/10.1007/s40544-022-0638-1

.

[2] Рэмси, П. (2019, 12 января). Вокруг и вокруг — куда уходит масло в вашем двигателе. Смазка машин. Получено 19 октября 2022 г. с https://www.machinerylubrication.com/Read/532/around-around-where-oil-goes-in-your-engine 9.0039

[3] Рэмси, П. (2019, 12 января). Вокруг и вокруг — куда уходит масло в вашем двигателе. Смазка машин. Получено 19 октября 2022 г. с https://www.machinerylubrication.com/Read/532/around-around-where-oil-goes-in-your-engine

.

[4] Соломон, О. (2022, 27 мая). Показания температуры охлаждающей жидкости: что нормально, а что нет? РХ Механик. Получено 19 октября 2022 г. с https://rxmechanic.com/coolant-temperature/

.

[5] Садегалваад, М., Дабири, Э., и Афшаримогхадам, П. (2019 г., 25 июня). Литиевые консистентные смазки с нанодобавками на основе углерода: приготовление и комплексная оценка свойств — SN Applied Sciences. СпрингерЛинк. Получено 19 октября 2022 г. с https://link.springer.com/article/10.1007/s42452-019-0289-7#Sec16

с https://link.springer.com/article/10.1007/s42452-019-0289-7#Sec16

.

[6] Инженеры Эдж, ООО (без даты). Температура каплепадения смазки. Engineers Edge — инженерные, дизайнерские и производственные решения. Получено 19 октября 2022 г. с https://www.engineersedge.com/lubrication/dropping_point_grease.htm 9.0039

[7] Britannica, T. Editors of Encyclopaedia (2022, 24 августа). вязкость. Британская энциклопедия. Получено 19 октября 2022 г. с https://www.britannica.com/science/viscosity

.

[8] Аффатато, С. (2014, 16 мая). Трибологические взаимодействия современных биоматериалов, используемых при тотальном эндопротезировании тазобедренного сустава (ТЭТБС). Перспективы тотального эндопротезирования тазобедренного сустава. Получено 19 октября 2022 г. с https://www.sciencedirect.com/science/article/pii/B9781782420316500076

.

[9] Стандарт ASTM D2265-15, 2015 г., «Стандартный метод определения температуры каплепадения консистентной смазки в широком диапазоне температур», ASTM International, West Conshohocken, PA, 2015, DOI: 10. 1520/D2265-15, www.astm.org

1520/D2265-15, www.astm.org

[10] Продукты. Koehler Instrument Company, Inc. (2019, 14 августа). Получено 13 ноября 2022 г. с https://koehlerinstrument.com/products/high-temperature-dropping-point-apparatus/

.

[11] Кумар, К.Б.В.С., Редди, С.Дж., и Рамеш, К.В. (2020). (PDF) исследование точки каплепадения образцов консистентной смазки для различных смазочных материалов … researchgate.net. Получено 19 октября 2022 г. с https://www.researchgate.net/publication/344189399_Study_on_Drop_Point_of_Grease_Samples_for_various_Lubricating_applications 9.0039

[12] Рамли, Н.М., Махмуд, М.С., Зухан, М.К.Н.М., Муса, М., и Разали, М.Н. (2022, 24 марта). Синергический эффект дисульфида молибдена и бутилированного гидрокситолуола в литиевой комплексной смазке. Материалы сегодня: Материалы. Получено 19 октября 2022 г. с https://www.sciencedirect.com/science/article/pii/S221478532201611X#t0010

.

[13] Андерсон, М. (2020, 28 декабря). Понимание контактного сопротивления разъема. Технология АТЛ. Получено 20 октября 2022 г. с https://atltechnology.com/blog/understanding-connector-contact-resistance/#1 9.0003

Получено 20 октября 2022 г. с https://atltechnology.com/blog/understanding-connector-contact-resistance/#1 9.0003

Авторы

Доктор Радж Шах — директор компании Koehler Instrument Company в Нью-Йорке, где он проработал последние 27 лет. Он является избранным членом своих коллег в IChemE, CMI, STLE, AIC, NLGI, INSTMC, Институте физики, Энергетическом институте и Королевском химическом обществе. Лауреат премии ASTM Eagle, д-р Шах недавно выступил соредактором бестселлера «Справочник по топливу и смазочным материалам», подробности которого доступны во втором издании долгожданного справочника ASTM по топливу и смазочным материалам (https://bit.ly/3u2e6GY). . Он получил докторскую степень в области химического машиностроения в Университете штата Пенсильвания и является научным сотрудником Института дипломированного менеджмента в Лондоне. Доктор Шах также является дипломированным ученым Научного совета, дипломированным инженером-нефтяником Института энергетики и дипломированным инженером Инженерного совета Великобритании. Доктор Шах недавно был удостоен почетного звания «Выдающийся инженер» Tau beta Pi, крупнейшего инженерного общества США. Он входит в Консультативный совет директоров Фармингдейлского университета (механические технологии), Обернский университет 9.0039

Доктор Шах недавно был удостоен почетного звания «Выдающийся инженер» Tau beta Pi, крупнейшего инженерного общества США. Он входит в Консультативный совет директоров Фармингдейлского университета (механические технологии), Обернский университет 9.0039

(трибология), SUNY, Фармингдейл (инженерный менеджмент) и Государственный университет Нью-Йорка, Стоуни-Брук (химическая инженерия/материаловедение и инженерия). Адъюнкт-профессор Государственного университета Нью-Йорка в Стоуни-Брук на факультете материаловедения и химического машиностроения, Радж также имеет более 550 публикаций и работает в энергетической отрасли более 3 десятилетий. Дополнительную информацию о Радже можно найти по адресу https://bit.ly/3QvfaLX

.

Уильям Стрейбер и Мриналени Дас проходят успешную программу стажировок в компании Koehler Instrument и являются студентами химического машиностроения Государственного университета Нью-Йорка в Стоуни-Брук, где д-р Шах в настоящее время возглавляет Внешний консультативный совет директоров.

До его принятия рекомендуется использовать перевод на русский язык данного стандарта.

До его принятия рекомендуется использовать перевод на русский язык данного стандарта.