Содержание

Склейка транспортной ленты

Масштабное промышленное производство трудно представить без механизированных и компьютеризированных механизмов. Конвейерная лента способствует значительному увеличению продуктивности и объему выпускаемой продукции, так как заменяет медленный и трудоемкий человеческий фактор. Но случаются моменты, когда такие устройства выходят из строя и необходима срочная реанимация поврежденных частей.

Склейка транспортной ленты направлена на соединение разрыва или же для реконструкции производственной части, когда требуется изменить длину ленты конвейера или изменить часть его технических свойств. Склейка может осуществляться двумя методами:

- Горячая вулканизация. Этот процесс очень трудоемкий и очень затратный, в плане финансовой части, но по итогу получается идеально ровный и гладкий шов. При таком методе концы ленты поддают нагревании, после наносят клеящий материал и, под давлением пресса, соединяют.

- Холодная вулканизация. Этот метод один из самых распространенных, так как выполняется очень быстро и при малых затратах. Концы конвейерной ленты склеивают при помощи специальных двухкомпонентных клеевых составов.

Клеевые составы для склейки транспортной ленты

На современном рынке есть большое количество средств, которые используются для склеивания конвейерной ленты. Но самым эффективным и качественным является Клей Rema Tip Top SC 2000, который признан во всем мире и используется большинством компаний по ремонту и установке ленточных конвейеров.

Этот двухкомпонентный клей идеально подходит для склейки гуммированных конвейерных лент. Он не горючий, может эксплуатироваться в различных условиях и областях промышленности. Клей Rema Tip Top SC 2000 используется с 4% отвердителем UTR-20, обладающим высокими адгезионными свойствами.

Помимо такого клея используются качественные варианты германского производства Conti Secur BFA, NILOS TOPGUM, Elastosal H6. Склейка транспортных лент такими клеевыми составами обеспечит высокий результат и длительные сроки эксплуатации.

Склейка транспортных лент такими клеевыми составами обеспечит высокий результат и длительные сроки эксплуатации.

Особенности выполнения склейки транспортной ленты

Для выполнения склеивания ленты методом холодной вулканизации необходимо вооружиться несколькими инструментами;

- Метровая линейка и карандаш для разметки линий;

- Слоеподъемный крючок, с помощью которого выполняется разделение слоев;

- Раскладной нож для выполнения среза;

- Шероховальная машина с регулировкой оборотов;

- Металлическая щетка для зачистки поверхности шва;

- Кисточка с натурального ворса для нанесения клеевого состава на поверхность шва;

- Прикаточные ролики разной ширины для заделки стыков.

В некоторых случая набор инструментов может меняться, но этого вполне достаточно для выполнения операции по склеиванию конвейерной ленты.

Склейка транспортной ленты, выполненная нашей компанией ООО «Технокомплект», имеет высокие показатели прочности и долгосрочности. ООО «ТЕХНОКОМПЛЕКТ» гарантирует качество выполненных работ по ремонту конвейерных лент и предоставляет доступные цены на всей территории стран СНГ.

Склейка конвейерных лент / Статьи / О компании

5 мая 2018 г.

Стыковка или склеивание конвейерных лент предполагает использование специально подготовленных для подобных операций клеевых составов. Такие клеевые составы имеют особенные характеристики и позволяют добиться высокой прочности соединений, сопоставимой с прочностью материала конвейерной ленты.

Наша компания ООО «Велес Групп» предлагает клеи и материалы, необходимые для склеивания конвейерных лент. Высокое качество данной продукции гарантирует длительный срок эксплуатации и прочность соединения в местах стыков.

Склеивание конвейерных лент и особенности этого процесса

Холодная вулканизация применяется как для соединения разорванных частей конвейерной ленты, так и для изменения её параметров. Данный метод соединения позволяет добиться серьёзной прочности стыка, который достигает 70% прочности от прочности самой ленты. Одним из основных преимуществ склеивания ленты является возможность проводить его без применения дорогостоящего специального оборудования.

Применение данного метода соединения конвейерных лент широко распространено на предприятиях добывающей промышленности, так как в условиях подземелья строго запрещено применять технику, способную выдать искру, а склеивание производится вручную без горящих и искрящих приборов. В тоже время температурные условия, в которых может работать склеенная лента, должны находиться в пределах от -40 до + 80 градусов.

Для склеивания конвейерных лент, как правило, применяются не один, а несколько клеев, которые перемешиваются в специальный состав. Наша компания предлагает клеевые составы известнейших производителей:

Наша компания предлагает клеевые составы известнейших производителей:

- Tip-Top Shtahlgruber;

- Nilos.

Клеевой комплект, предлагаемый нашей организацией для склеивания конвейерных лент, состоит из вяжущего состава и отвердителя. Склеивать ленты необходимо, соблюдая чистоту соединяемых поверхностей. Данная продукция широко известна своим высоким качеством у профессионалов и гарантирует высокое качество соединений лент любых видов.

Доверяйте склейку конвейерных лент опытным специалистам

Проводить склейку конвейерных лент необходимо, имея определённый опыт. Лента должна быть правильно подготовлена, и нанесение клея не должно быть размытым. Проводить работы по склеиванию должны имеющие опыт сотрудники.

Наши специалисты-консультанты будут рады видеть вас и ответят на любые вопросы, связанные со склеиванием конвейерных лент. Обращайтесь по телефонам: +7 (495) 799-36-46, 8 (800) 700-41-43, так же мы будем рады вас видеть в своём офисе по адресу г. Москва, пр-т Мира, д. 102. Наша компания гарантирует высокое качество работ и готова сотрудничать со всеми предприятиями России.

Москва, пр-т Мира, д. 102. Наша компания гарантирует высокое качество работ и готова сотрудничать со всеми предприятиями России.

Процедура шнуровки конвейерной ленты | BAI-OTT

1. Приклеивание клейкой лентой: Нанесите покрывающий клей; Клей для нижнего покрытия; Слой клейкой ленты; Склеиваемая поверхность

(1) Стыковое соединение: сделайте соответствующий внутренний слой (слой клейкой ленты) на обоих концах ленточного соединения на одном и том же шаге и соедините друг с другом. Как показано на рисунке 1а.

(2) Притирка: на следующем этапе соответствующие слои сердцевины на обоих концах ленточного соединения соединяются друг с другом, как показано на рис. 1b.

2. Как правило, вулканизированное соединение брезентовой ленты часто использует стыковое соединение. Потому что эта форма соединения может полностью удовлетворить использование прочной и низкой клейкой ленты. И склеивание простое и удобное. Соединение внахлест используется для вулканизированного соединения клейкой ленты для уменьшения прочности, такой как лента с сердцевиной из нейлоновой ткани и т. д.

д.

(1) Прямой угол (или прямой угол). Разрез проходит под прямым углом к центральной линии ленты, как показано на рис. 2 (а)

(2) Косой угол или косой вход, а срез образует косой угол с центральной линией ленты, как показано на рис. показано на рисунке 2 (б)

(3) Отверстие в виде елочки или диагональное отверстие, разрез которого образует симметричный двойной косой угол с центральной линией ремня, как показано на рисунке 2 (с)

3. Эти три типа лестницы имеют свои особенности использования и эксплуатация ленты:

(l) Общий прямоугольный тип лестницы: напряжение сосредоточено. Когда лента работает в течение длительного времени, все соединение легко взломать через очиститель и разгрузчик. Кроме того, площадь контакта мала. Несмотря на то, что конструкция проста и экономит ленту и клей, сила склеивания невелика.

(2) Лестница типа «елочка»: как и в случае с прямоугольным типом, напряжение относительно концентрировано, а ее соединение подвержено полному растрескиванию. Кроме того, форма сложная, и ее трудно точно подогнать.

Кроме того, форма сложная, и ее трудно точно подогнать.

(3) Наклонный лестничный тип: он имеет хорошее напряженное состояние, большую площадь контакта и большую силу сцепления, и соединение не может быть легко взломано. Поэтому в настоящее время популярен и широко используется наклонный тип лестницы.

(4) Выбор длины соединения: длина соединения или длина соединения определяет площадь соединения соединения и прочность соединения. Длина соединения слишком короткая, то есть площадь соединения мала, и прочность соединения может не поддерживаться. Если соединение слишком длинное, площадь склеивания увеличится, а прочность, очевидно, не увеличится, что не имеет большого значения. Наоборот, это вызовет трудности и потери в совместной обработке. Опыт показал, что для ленты с брезентовым сердечником с низкими требованиями к прочности длина стыка может быть равна ширине ленты. Количество лестничных слоев ленточного соединения варьируется в зависимости от основного слоя стопы, потому что это приведет к слишком большой потере прочности соединения.

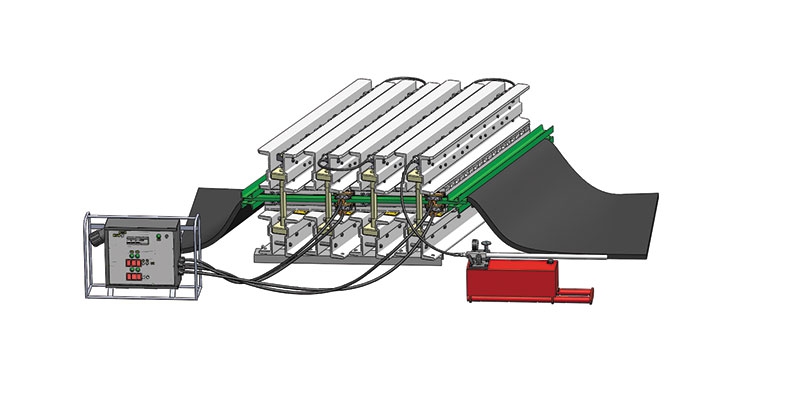

3. Метод термоскрепления; Термическая вулканизация

Соединение горячей вулканизацией является идеальным методом соединения ленты в наше время. Если качество способа соединения очень высокое, его совместная жизнь может быть сравнима со сроком службы самой ленты. Соединение может быть выполнено на любом типе материала для ремонта сердечника ремня. Портативный вулканизатор под давлением используется для обработки соединения, чтобы обеспечить давление и температуру, необходимые для вулканизации или сплавления. оборудование для вулканизации; Вулканизатор, очиститель, резак и т. д. Недостатки термической вулканизации; Это занимает много времени и стоит дорого.

4. Метод соединения ленты:

(l) Метод механического соединения ремня: металлическая пряжка фиксируется на двух соединениях и ввинчивается в штифт для соединения двух головок.

Характеристика; Простое управление, высокая скорость, съемность, но низкая прочность. Прочность оригинального ремня составляет 30% — 60%. Соединение малонарушенное, уязвимые, подвижные и другие части, с высокой вибрацией и шумом.

Соединение малонарушенное, уязвимые, подвижные и другие части, с высокой вибрацией и шумом.

(2) Метод холодного склеивания; Две головки отслаивающегося слоя должны быть склеены специальным клеем. Склеивание должно быть полностью раскатано и оставлено более чем на два часа. Операция такая же, как и при горячем склеивании.

Характеристика; Он имеет хорошую прочность, не протекает, не шумит и не вибрирует, не требует дорогостоящего оборудования. Однако его недостатком является низкая прочность соединения и низкая надежность. Его можно использовать только в условиях ограниченной температуры, низких требований безопасности и общей износостойкости. Он не подходит для ремня с сердечником из стального троса.

5. Для соединений должны применяться новые клеевые материалы, ленты, пасты и клеи. Их состав и свойства должны соответствовать материалам, используемым при изготовлении ремней. Эффект от использования полувулканизированной резины и гелевых клеев не очень хороший. Соединения могут преждевременно сломаться и стать причиной несчастных случаев. Для специальных лент, таких как термостойкие, морозостойкие, маслостойкие, кислотостойкие, щелочестойкие и огнестойкие, должны использоваться соответствующие клеевые материалы. В противном случае эффект соединения не достигнет ожидаемого эффекта.

Соединения могут преждевременно сломаться и стать причиной несчастных случаев. Для специальных лент, таких как термостойкие, морозостойкие, маслостойкие, кислотостойкие, щелочестойкие и огнестойкие, должны использоваться соответствующие клеевые материалы. В противном случае эффект соединения не достигнет ожидаемого эффекта.

6. Место эксплуатации соединения должно быть абсолютно сухим, чистым и свободным от пыли, не подвергаться воздействию солнечных лучей. Для влажных мест водяной пар необходимо удалять неоднократно, и при необходимости можно установить простые палатки.

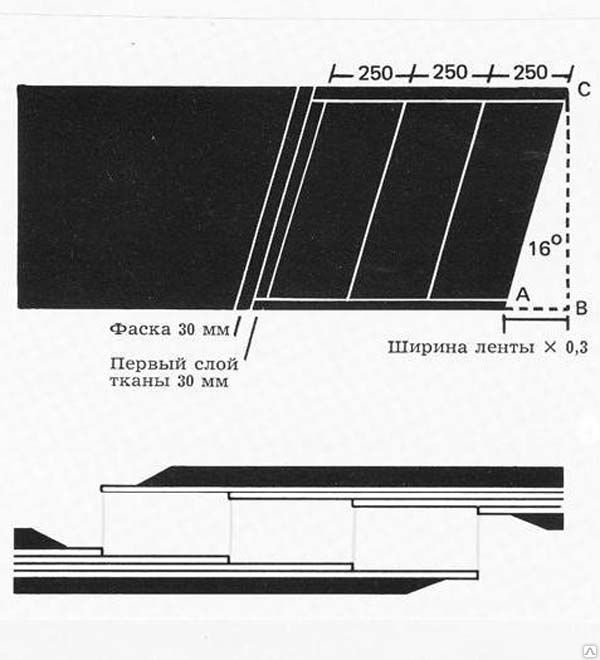

6. Тип и длина соединения горячей вулканизации

(1) Конвейерная лента с тканевым сердечником

B. Форма соединения многослойного ремня с тканевым сердечником.

(2) Конвейерная лента со стальным тросом

Конвейерная лента со стальным тросом должна использовать метод горячей вулканизации. Длина перекрытия стыка и геометрическое начало стыка должны определяться в зависимости от диаметра и шага стального троса, разрывного усилия стального троса и усилия вытягивания, связанного с резиной. Стальной трос в стыке должен иметь определенную длину перекрытия, чтобы сила сцепления между сердечником стального троса и натяжением j в стыке превышала разрывную силу стального троса. Если расстояние между стальным тросом позволяет разместить стальной трос и необходимый промежуточный клей (1,5-5 мм), соединение конвейерной ленты с сердечником из стального троса может быть в хорошем состоянии, и можно выполнять одноступенчатую обратную притирку. вне. Если расстояние между стальными канатами недостаточно для размещения стального каната и промежуточного клея, передающего растягивающее усилие, требуется многоступенчатая притирка.

Стальной трос в стыке должен иметь определенную длину перекрытия, чтобы сила сцепления между сердечником стального троса и натяжением j в стыке превышала разрывную силу стального троса. Если расстояние между стальным тросом позволяет разместить стальной трос и необходимый промежуточный клей (1,5-5 мм), соединение конвейерной ленты с сердечником из стального троса может быть в хорошем состоянии, и можно выполнять одноступенчатую обратную притирку. вне. Если расстояние между стальными канатами недостаточно для размещения стального каната и промежуточного клея, передающего растягивающее усилие, требуется многоступенчатая притирка.

7. Процесс приклеивания обычной полиэфирной ленты

(1) Основные параметры клейкой ленты: EP-200, B = 1600, 5 слоев нейлонового полотна, 6 мм клея для верхнего покрытия и 3 мм клея для нижнего покрытия.

(2)Подготовка перед склеиванием:

A. Место; Чистый, сухой, защищенный от воздействия влаги и пыли,

B. Инструменты; Все виды режущих ножей, прижимных роликов, плоскогубцев, рукояток, отверток, аккумуляторных абразивов, колес из стальной проволоки. Стальная проволочная щетка, щетка для шлама, щетка для очистки, клещи для снятия изоляции, трактор (лебедка), лента, угольник, инструменты для разметки (чернильница, мел), термометр, пластиковое ведро, тазик, резиновые перчатки и т. д.

Стальная проволочная щетка, щетка для шлама, щетка для очистки, клещи для снятия изоляции, трактор (лебедка), лента, угольник, инструменты для разметки (чернильница, мел), термометр, пластиковое ведро, тазик, резиновые перчатки и т. д.

C. Подготовьте необходимые материалы:

SK353, с 6-миллиметровым клеем сверху, 3-миллиметровым клеем снизу, 0,7-миллиметровым внутренним клеем и клеевым раствором, и замочите клей на 24 часа. Отношение бензина к резине; 5: 1

(3) Порядок действий:

A. Поднимите тележку противовеса или противовес на самое высокое место противовеса с помощью цепи;

B. Установите рабочую платформу для облегчения работы, отрежьте старый интерфейс ремня и подготовьтесь к врезке.

8. Последовательность приклеивания клейкой ленты:

(1) Разметка: положите клейкую ленту ровно на рабочую платформу, протрите место соединения и проведите центральную линию соединения,

(2) Проведите центральную линию в один конец ленты и отрежьте участок по углу 20°: угол – правый верхний угол.

Линия резки: линия резки клея кромки, линия резки клея сердцевины и линия ступенчатого шага.

(3) Отрежьте ремень по длине ремня

(4) Разрежьте и очистите по размерной линии, разрежьте и очистите наискось, обратите внимание, чтобы режущий нож не мог разрезать нижний холст. После того, как разметка завершена, выполните резку и зачистку. Последовательность зачистки такова: первый слой, затем второй слой по очереди, то есть начинают сзади и продвигают к концу. Во время разрезания будьте осторожны, чтобы не повредить следующий слой скотча. Как правило, он вырезается дважды, первый раз вырезается и печатается, а второй раз вырезается. Он широко известен как «метод двух ножей». Во время второго разреза будьте осторожны и применяйте силу. При использовании стыкового соединения количество вырезаемых ступеней должно быть на одну меньше, чем у ленточного основного слоя. При использовании соединения внахлест количество вырезанных ступеней должно быть равно количеству ленточного внутреннего слоя.

(5) Возьмите срез в месте среза в качестве ориентира и сделайте отметки механической обработки на внутренней и внешней сторонах. В соответствии со ступенчатым слоем волочения проволоки ширина заглубленной части составляет 50 мм, то есть герметизирующий клей . Раскрытие шва делается под углом 45°, а покрывающий клей шовной части снимается иглой. Только покрывающий клей не имеет холста.

(6) Переверните конец ремня вверх дном и снимите защитный клей на расстоянии 50 мм от конца. Надрез составляет 45°, кромочный клей с обеих сторон торца также следует срезать. (6) При возврате ремня отрежьте ножом первый слой сердцевины по линии уступа, поднимите сердцевину на 45° со стороны подъемного устройства (отвертка) и следите за тем, чтобы не повредить следующий слой сердцевины при использовании съемника слоев (отвертки).

(7) Используйте персиковые плоскогубцы, чтобы вытянуть холст примерно на 50 мм, и используйте машину для очистки, чтобы вытянуть первый слой ремня

(8) второй шаг должен быть зачищен в соответствии с вышеуказанными пунктами. Обратите внимание, что необходимо снять только один слой сердцевины.

Обратите внимание, что необходимо снять только один слой сердцевины.

(9) вышеперечисленные действия необходимо повторять до тех пор, пока не будут выполнены все этапы.

(10) Отрезать остатки резины с обеих сторон. Резиновая поверхность должна быть плоской с основной поверхностью каждой ступени. Разрезать легче, положив что-нибудь сбоку.

(11) Отдел обработки на другом конце должен обрабатывать в соответствии с теми же основными принципами и не допускать ошибок при обработке каждого шага.

(12) Сначала установите нижнюю раму и нижнюю нагревательную плиту вулканизатора и разместите их так, чтобы они лучше совпадали.

(13) Соединение лестницы: совместите обработанные поверхности с обоих концов, чтобы проверить, совпадают ли каждая лестница и угол. Два конца должны быть перекрыты, чтобы проверить, точно ли совпадают слои соединения друг с другом. Между одним и тем же слоем ткани должен оставаться зазор 5-15 мм, но сердцевина не должна перекрываться. Если нет, поправьте.

Если нет, поправьте.

(14) Устройство стыка:

После обработки стыка его сортируют, предварительно заделывают и просушивают. Отделка заключается в проверке качества обработки стыка на соответствие техническим требованиям, в противном случае производится подрезка. Предварительное закрытие заключается в проверке того, будет ли шов шататься, перекрываться или иметь чрезмерный зазор, когда два шва закрыты. Так называемый шахматный сустав относится к явлению, когда два сустава и соответствующие шаги расположены в шахматном порядке. Перекрытие означает, что лестничный слой одного концевого соединения накладывается на соответствующий лестничный слой другого концевого соединения. Как правило, зазор стыкового соединения соответствующего слоя соединений на обоих концах должен контролироваться на уровне около 1,5 мм, в противном случае зазор стыкового соединения будет слишком большим. Верхнее закрытие торцевого стыка осуществляется после установки нижней плиты вулканизатора. Если обнаружено, что положение вулканизатора во время предварительного закрытия является неподходящим, его необходимо своевременно отрегулировать. Целью сушки торцевых швов является удаление воды, содержащейся в среднем слое, для обеспечения хорошего эффекта уплотнения после склеивания. Метод сушки обычно представляет собой естественную сушку. Если строительная площадка влажная, ее можно нагреть и высушить горячим воздухом и вулканизационной электромеханической плитой. Степень сушки требует, чтобы влажность сердцевинного слоя не превышала 5-8%.

Целью сушки торцевых швов является удаление воды, содержащейся в среднем слое, для обеспечения хорошего эффекта уплотнения после склеивания. Метод сушки обычно представляет собой естественную сушку. Если строительная площадка влажная, ее можно нагреть и высушить горячим воздухом и вулканизационной электромеханической плитой. Степень сушки требует, чтобы влажность сердцевинного слоя не превышала 5-8%.

(15) Для точного и надежного определения центральной линии соединительного пояса следует использовать четырехточечный метод. Этот метод вводится следующим образом: нарисуйте линию отверстия на суставном ремне в соответствии с размером линии отверстия, а затем определите четыре размера L1, L2, L3 и I4 L1, как правило, 30 мм слева камень. При определении L2 убедитесь, что точка x2 находится в пределах линии проема, L3 и L4 обычно равны 0 от L500 ~ — 2000 мм. Определите эти четыре измерения, чтобы гарантировать, что точки X1 и X2 I находятся в пределах линии открытия, а точки X3 и X4 I находятся вне линии открытия. По этим четырем измерениям найдите центральные точки x 1, X2, X3 и X4 каждого белого пояса соответственно, убедитесь, что эти четыре точки находятся на прямой линии и совпадают с центральной линией поясного полотенца, и нарисуйте небольшой треугольник в каждой точке, как показано на рисунке 3 (обратите внимание на то, чтобы нарисовать его неглубоко, чтобы его можно было хорошо видно). При выполнении соединения точки XL и X2 ремня с обеих сторон зачищаются соответственно, а точки X3 и X4 зарезервированы менее чем за метр. При определении центральной линии ленты соединения, в дополнение к обеспечению того, чтобы четыре точки X3 и X4 ленты с обеих сторон находятся на прямой линии, также необходимо проверить размер диагонали стыка Размеры двух диагоналей должны быть равными, а погрешность должна контролироваться в пределах 0,5%

По этим четырем измерениям найдите центральные точки x 1, X2, X3 и X4 каждого белого пояса соответственно, убедитесь, что эти четыре точки находятся на прямой линии и совпадают с центральной линией поясного полотенца, и нарисуйте небольшой треугольник в каждой точке, как показано на рисунке 3 (обратите внимание на то, чтобы нарисовать его неглубоко, чтобы его можно было хорошо видно). При выполнении соединения точки XL и X2 ремня с обеих сторон зачищаются соответственно, а точки X3 и X4 зарезервированы менее чем за метр. При определении центральной линии ленты соединения, в дополнение к обеспечению того, чтобы четыре точки X3 и X4 ленты с обеих сторон находятся на прямой линии, также необходимо проверить размер диагонали стыка Размеры двух диагоналей должны быть равными, а погрешность должна контролироваться в пределах 0,5%

(16) Осевая линия ленты должна быть точно отмечена на расстоянии ≥ 6 м.

(17) Отполируйте и удалите остатки клея на ступенчатой поверхности соединения брезентового ремня с помощью электрической щетки из стальной проволоки. Примечание: избегайте полировки, полировки или сжигания. Обычно подпиливают деревянным напильником или стальной проволочной щеткой до тех пор, пока на поверхности клеевого слоя не останется клей. 13 отшлифовать ступени шлифовальным кругом и покрыть клейкой режущей частью; Если на поверхности сердечника осталась резиновая режущая часть, если на поверхности сердечника остался остаток резины, его также необходимо отшлифовать. Часть, закрывающая срезанную часть резины, также должна быть отполирована, но сердцевина не должна быть повреждена.

Примечание: избегайте полировки, полировки или сжигания. Обычно подпиливают деревянным напильником или стальной проволочной щеткой до тех пор, пока на поверхности клеевого слоя не останется клей. 13 отшлифовать ступени шлифовальным кругом и покрыть клейкой режущей частью; Если на поверхности сердечника осталась резиновая режущая часть, если на поверхности сердечника остался остаток резины, его также необходимо отшлифовать. Часть, закрывающая срезанную часть резины, также должна быть отполирована, но сердцевина не должна быть повреждена.

(18) Очистите, очистите с помощью SA3500, очистите поверхность склеивания в месте соединения и соскребите скребком загрязнения, прилипшие к поверхности слоя клейкой ленты. Целью очистки является тщательное удаление обрезков резины и других мелких частиц с поверхности слоя клейкой ленты, которые можно очистить с помощью растворителя бензина и проволочной щетки из мягкой стали. Когда резиновые обрезки и мелкие предметы не видны, нанесите бензиновый растворитель на поверхность клейкой ленты, чтобы еще больше испарить резиновые обрезки и мелкие предметы.

(19) При нанесении клея клеевая суспензия должна быть нанесена на поверхность клейкой ленты, которые представляют собой соскабливание клея и нанесение клея кистью соответственно. Обычно соскребайте клей один раз. Нанесите тонкий клей на клейкую ленту методом давления, толщиной около 3 мм. Сделайте так, чтобы клей проник в каждый зазор слоя ткани. Затем смажьте клей дважды. Толщина первой щетки составляет около 0,1 мм, а толщина второй щетки составляет около 0,2 мм. Кроме того, после соскабливания или чистки клея он должен быть прохладным и сухим, прежде чем наносить клей во второй раз. Цель состоит в том, чтобы испарить все растворители в клее, чтобы не было пузырей и прочное соединение после склеивания. Его можно высушить естественным путем. Его можно сушить горячим обдувом или на электронагревательной плите вулканизатора. Тем не менее, температура нагрева должна контролироваться ниже 50 ℃. Степень сухости можно аккуратно склеить и почистить пальцами, а если не склеить, то квалифицированно. При нанесении клея будьте осторожны, чтобы не пропитать мелкие предметы и т. д. Затем нанесите клей на другую сторону.

При нанесении клея будьте осторожны, чтобы не пропитать мелкие предметы и т. д. Затем нанесите клей на другую сторону.

(20) После того, как средство для очистки шлама насыщено кислородом, оно полностью высыхает. На плоскость циферблата нанесите клей для сердцевины 0,7 мм, а клей для сердцевины срежьте ножом, чтобы воздух лучше удалялся. Вы можете грести больше, но не слишком близко.

(21) Ширина стыка ленты по кромке кромки составляет около 10 мм, это слой кромочного клея, состоящий из основного клея и покрывающего клея. Качество склеивания кромок также напрямую влияет на срок службы соединения.

(22) Положите газету или белую ткань на нижнюю нагревательную пластину. Поместите клеевой шов на нижнюю клеевую пластину, проведите линию, чтобы совместить центры двух швов, после совмещения наложите два конца, проверьте, точно ли совпадают слои шва друг с другом, и оставьте 5-15 мм между одинаковыми тканевые слои. В месте соединения внахлестку оставляют зазор 30-50 мм, затем на наклонную под углом 45° поверхность верхней и нижней крышки стыка наклеивают полосу наклонного клея толщиной 1 мм стержневым клеем для заполнения, а поверхность шириной 30-50 мм клей зажимается вдоль боковой обшивки. Наденьте ремень от середины к обеим сторонам и полностью сверните его, чтобы предотвратить скопление пузырей.

Наденьте ремень от середины к обеим сторонам и полностью сверните его, чтобы предотвратить скопление пузырей.

(23) Склеивание липкой лентой:

После завершения работ по склейке чистый пластик укладываем на плоскость, другую сторону накладываем внахлест, стык заделываем и проклеиваем. Сначала совместите центральные линии двух стыков со ступенями. Убедившись, что ошибки нет, постепенно снимите пластиковую ткань с обратной стороны, а затем приклейте. Затем постучите деревянным молотком от центра ленты к обеим сторонам, чтобы высушить воздух между склейками. Полностью сверните, чтобы предотвратить скопление пузырьков. Разрежьте последнюю вулканизированную покрывающую резину, чтобы получилась уплотнительная лента, нанесите клей на стык между полосой и лентой и плотно сверните ее.

(24) Измерьте толщину облицовочного клея в месте соединения, нанесите облицовочный клей указанной толщины и обрежьте излишки клея ножом. Лезвие ножа должно быть максимально горизонтальным, чтобы разрез был ровным. После того, как обшивочный клей наклеен, он должен быть полностью удален.

После того, как обшивочный клей наклеен, он должен быть полностью удален.

(26) Поместите утюжок с обеих сторон шва и закрепите его липкой лентой. Накройте крышку газетой или белой тканью, а затем установите нагревательную пластину, теплоизоляционную пластину и верхнюю раму. После этого совместите его с нижней рамой, а затем закрепите. Для эффективности ответной части центральная линия должна быть соединена с блоком управления и нагнетательным насосом, а источник питания должен быть подключен для вулканизации. Добавьте лист железа толщиной 0,5 мм на стык нагревательной пластины двух вулканизаторов.

(27) Проложите обе стороны стыка ленты боковым калибровочным бруском шириной 40–50 мм, толщиной на 0,5–1 мм меньше толщины тела ленты и длиной на 300 мм больше длины ленты. сустав, зафиксируйте и зажмите ленточный сустав шиной. (поместите нижнюю часть нижней рамы, устройство давления напорной пластины воды и нижнюю нагревательную пластину вулканизатора по очереди перед соединением двух головных платков, положите нижнюю часть на стык ремня, затем накройте верхнюю электрическую нагревательную пластину, нагрейте изоляционную плиту и верхнюю раму вулканизатора выровняйте и совместите с нижней рамой, а затем закрепите все крепежные болты вулканизатора с равномерным и постоянным усилием крепления. Заранее нанесите клей на склеиваемую поверхность, высушите ее и нанесите на Нагревательная пластина вулканизатора После этого на наклонную плоскость 15° верхней и нижней крышек стыка наклеивается наклонная клейкая полоса толщиной 1 мм.. Соединить с блоком управления, соединить с электрическим нагнетательным насосом, включить питание. подача и вулканизация

Заранее нанесите клей на склеиваемую поверхность, высушите ее и нанесите на Нагревательная пластина вулканизатора После этого на наклонную плоскость 15° верхней и нижней крышек стыка наклеивается наклонная клейкая полоса толщиной 1 мм.. Соединить с блоком управления, соединить с электрическим нагнетательным насосом, включить питание. подача и вулканизация

(28) Процесс вулканизации: одновременный нагрев и давление. При повышении температуры примерно до 100°С давление должно достигать 10кг/см2. Когда температура достигает 145 ° C, давление должно достигать 16 кг / см2. Прекратите давление и продолжите нагрев. Когда температура достигнет 145°С, рассчитывают время вулканизации и прекращают нагрев. После выдержки в течение 45 минут вулканизация заканчивается. Снимите блок питания и контроллер, дайте вулканизатору остыть естественным образом, охладите примерно до 70°C-9.0°C, и снимите вулканизатор

(29) Обрезка ремня: после снятия вулканизатора плавно обрежьте выступ резины и заусенец на стыке ремня. На данный момент вся работа по вулканизации завершена.

На данный момент вся работа по вулканизации завершена.

9. Меры предосторожности для соединения конвейерной ленты:

(1). При укладке обратите внимание на рабочую поверхность, нерабочую поверхность и направление намотки конвейерной ленты. Не делайте ошибок. Отрегулируйте конвейерную ленту так, чтобы ее центр совпадал с центром колесной рамы.

(2). При резке следует правильно пользоваться ножом. Не разрезайте парус, иначе прочность липкой ленты уменьшится. Поэтому во время резки обычно оставляйте 0,5 мм остаточного слоя между клеевым слоем и слоем паруса и 0,3 мм остаточного слоя между слоями холста.

(3). Предотвратите плохое шлифование или повреждение паруса из-за соединения.

(4). Клейкая поверхность должна быть чистой от начала до конца, чтобы предотвратить прилипание масла, воды или пыли.

Подробнее: Изогнутый конвейерный лист

НАЗАД

Тел.: +86 371-66346399

Телефон: +86 16696206781

Электронная почта: info@baiott. com

com

Наше местоположение: комната E903, здание Jianye Five, улица Шанду, Новый восточный район Чжэнчжоу, Китай.

Лента для ремонта конвейерной ленты | Производитель ремонтной полосы конвейерной ленты

Перейти к содержимому

-

60 Полоски из натурального каучука Duro, предназначенные для ремонта поврежденных покрытий конвейерных лент.

-

Высокая прочность на растяжение, высокая износостойкость

-

Простота в эксплуатации и быстрая установка стальная поверхность тоже.

Запросить последний каталог

Решение Beltcare — Производитель ленты для ремонта конвейерных лент

-

Более 20 лет промышленного опыта

-

Различные размеры ремонтных полос конвейерных лент доступны

-

Общий провайдер растворов холодной связи

Get Anstant Quote

2px»> Многочисленные конвейерные ремонты для вашего выбора. Ремонтная лентаПрочность сцепления всех наших резиновых ремонтных полос (заплат) достигает или превышает 8 МПа.

Проверить сейчас

Усиленная алмазная ремонтная заплата

Армированные алмазные ремонтные заплаты в основном используются для обеспечения максимальной устойчивости к проколам.

Проверить сейчас

Алмазная ремонтная заплата для ремня

Алмазная ремонтная заплата используется для ремонта небольших повреждений конвейерной ленты для увеличения прочности на растяжение.

Проверить сейчас

Ремонт конвейера Fabri

Ткань для ремонта конвейерной ленты специально используется для ремонта повреждений слоя и покрытия конвейерной ленты

Проверить сейчас

CN Наполнительная резина

CN Наполнительная резина предназначена для использования при ремонте конвейерных лент или склеивании резины со сталью поверхности.

Проверить сейчас

Проект

Завод

Проект

- 6 Завод

8

Компания по ремонту конвейерных лент Часто задаваемые вопросы

Вы продавец или производитель?

У нас есть завод, специализирующийся на производстве материалов для ремонта и сращивания конвейеров, а также обшивки шкивов. Тем временем мы занимаемся поиском и распространением других компонентов конвейера.

Могу ли я получить образцы для тестирования? Как это заряжается?

Да, образцы доступны бесплатно, но мы не несем экспресс-стоимость.

Какова ваша политика возврата?

У вас есть 14 календарных дней, чтобы вернуть товар с проблемой качества с даты его получения.

Для обычных продуктов это будет 6-8 рабочих дней;

Для продуктов по индивидуальному заказу время выполнения зависит от нашей производственной линии.

Можете ли вы использовать логотип или этикетку нашей компании?

Да, мы можем изготовить индивидуальные характеристики, этикетки и логотипы.

Какой у вас сертификат?

СЕРТИФИКАТ БЕЗОПАСНОСТИ ДЛЯ ПРОДУКЦИИ ДЛЯ ГОРНОЙ ГОРНОЙ РАБОТЫ; Вся продукция соответствует стандартам качества или превосходит их, а процедуры контроля качества соответствуют строгим требованиям отраслевых стандартов.

Лента для ремонта конвейерной ленты – Полное руководство

Во время транспортировки сыпучих материалов по ленте могут возникать различные повреждения из-за сброса материала, падений. Например, продольный разрыв, повреждение краев, выемки, глубокие проколы и так далее. Для этих вопросов нам нужно оценить, ремонтируется или заменяется ремень.

Для этих вопросов нам нужно оценить, ремонтируется или заменяется ремень.

Если износ резины покрытия тканевого конвейера близок к пределу, разрыв составляет более 7 точек на метр длины, горизонтальный прокол достигает 1/3 ширины ленты, необходимо заменить поврежденную часть новой лентой. Однако большинство повреждений можно устранить методом холодной вулканизации.

Что такое лента для ремонта конвейерной ленты

Особенности ленты для ремонта конвейерной ленты

Типы ленты для ремонта конвейерной ленты

Как починить порванную конвейерную ленту?

Как выбрать ленту для ремонта конвейерной ленты?

Технические характеристики ленты для ремонта конвейерной ленты

Усиленная ремонтная полоса

Обычная ремонтная лента

Выбор ширины ремонтной полосы

Что такое лента для ремонта конвейерной ленты

Лента для ремонта конвейерной ленты часто называется резиновой ремонтной лентой или ремонтной прямоугольной заплатой. Она изготовлена из синтетического каучука, который смешивается с высококачественным связующим слоем на основе неопрена с одной стороны. Есть две цветные полоски для ремонта конвейерной ленты, синяя и зеленая. Лента для ремонта конвейерной ленты отличается высокой прочностью на разрыв, высокой износостойкостью и полосами из натурального каучука 60 Duro, предназначенными для ремонта повреждений покрытия конвейерной ленты.

Она изготовлена из синтетического каучука, который смешивается с высококачественным связующим слоем на основе неопрена с одной стороны. Есть две цветные полоски для ремонта конвейерной ленты, синяя и зеленая. Лента для ремонта конвейерной ленты отличается высокой прочностью на разрыв, высокой износостойкостью и полосами из натурального каучука 60 Duro, предназначенными для ремонта повреждений покрытия конвейерной ленты.

Так как конвейерные ленты часто подвергаются сильным нагрузкам, это приводит к износу ленты, повреждению поверхности или даже к образованию отверстий. Устраните такие повреждения с помощью нашей ленты для ремонта конвейерных лент для холодной вулканизации быстро и эффективно. Кроме того, его можно использовать для ремонта продольных разрывов, поврежденных верхних покрытий, поврежденных краев ленты или приклеивания резины к стальной поверхности.

Лента для ремонта конвейерной ленты Характеристики

Cold Bond Repair проста в эксплуатации и быстрой установке, быстрое время отверждения позволяет нормально использовать конвейерную ленту всего за один час.

Ленты Beltcare Conveyor Repair обладают характеристиками высокой прочности на растяжение, стойкости к истиранию, и каждый продукт поставляется со связующим слоем CN вместе с цементом холодной вулканизации TIPTOP/TRS, что обеспечивает максимальную адгезию при приклеивании к резиновым поверхностям конвейерной ленты.

Резиновые ремонтные полоски или заплаты BELTCARE поставляются со скошенным краем, что позволяет ремонтной полосе или заплате полностью сливаться с существующим покрытием конвейерной ленты.

Типы лент для ремонта конвейерных лент

Заплаты для ремонта конвейерной ленты доступны в стандартных и усиленных типах и различных размерах. Резиновые ремонтные полоски разных размеров выбираются для ремонта в соответствии с фактическим размером повреждения. Как правило, лучше, чтобы резиновые ремонтные полоски были на 20-30 мм шире, чем поврежденная часть ремня, и ремонт выполнялся внутренней запрессовкой.

Армированные тканью ремонтные полоски толщиной примерно на 1,4 мм больше, чем у стандартного типа, их рекомендуется использовать для ремонта повреждений слоя и покрытия конвейерной ленты или металлокордовых конвейеров в тяжелых условиях эксплуатации или применениях, требующих максимальной прочности на разрыв и сопротивление проколу.

Как починить порванную конвейерную ленту?

Шаги вашей работы напрямую повлияют на эффект ремонта, пожалуйста, делайте это строго в соответствии со следующими шагами:

- Шлифовка и очистка

Сначала необходимо рассчитать площадь шлифования, ширина и толщина шлифования должны соответствовать ремонтной полосе. Затем используйте угловую шлифовальную машину и полировальную пластину из вольфрамовой стали, чтобы отполировать поврежденную поверхность. Наконец, сметите остатки, очистите чистящим средством и высушите.

- Смешай и склей

После смешивания клея холодного отверждения и отвердителя в пропорциях равномерно нанесите смесь на клейкую поверхность, подождите несколько минут и проверьте результат тыльной стороной ладони. Если вы чувствуете липкость при прикосновении к поверхности, почистите ее еще раз. Синий слой CN ремонтной полоски также необходимо смазать слоем смеси.

- Склеивание и отверждение

Если при повторном прикосновении к поверхности вы чувствуете себя немного липкой, пришло время склеить ее. Пожалуйста, наклейте патч-полоски с одной стороны и используйте уплотняющий валик, чтобы уплотнить их от середины к бокам, это может удалить воздух. Наконец, равномерно смажьте сустав смесью.

Все ок, значит ждем 2 часа для его естественной вулканизации. На этом этапе вы можете использовать конвейерную ленту для своих проектов. Если вы можете подождать 4-8 часов, это может достичь наилучшего эффекта восстановления.

Как выбрать ленту для ремонта конвейерной ленты?

Лента для ремонта конвейерной ленты может использоваться для ремонта локальных повреждений, царапин на ленте на больших расстояниях и герметизации между частями головки холодного клея. Обычно он делится на два типа: стандартную ремонтную полосу и усиленную ремонтную полосу.

Лента для ремонта конвейерной ленты Технические характеристики

Ленты для ремонта конвейерной ленты имеют 5 различных общих спецификаций: 100 мм\150 мм\220 мм\300 мм\400 мм. Нам нужно выбрать подходящую ремонтную полосу в соответствии с фактическим положением конвейерной ленты.

Лицевая сторона ремонтной полосы изготовлена из износостойкой резины, а обратная сторона представляет собой синий полувулканизированный слой CN, образующий реакцию холодной вулканизации с клеем для холодной вулканизации TRS2002 для усиления прочности сцепления поврежденной поверхности ремня.

Решение Beltcare Solution берет в качестве примера часто используемую ремонтную полосу RIT для конвейерной ленты, чтобы подробно представить следующую ремонтную полосу конвейерной ленты.

Усиленная ремонтная полоса

По сравнению с обычными ремонтными полосами, усиленные ремонтные полосы более популярны в процессе ремонта конвейерной ленты. Возьмем в качестве примера ремонтную полосу RIT, поскольку сама ремонтная полоса имеет армирующий слой ткани и полувулканизированный слой CN, этот тип ремонтной полосы имеет высокую прочность сцепления и более устойчив к растяжению и износу

Возьмем в качестве примера ремонтную полосу RIT, поскольку сама ремонтная полоса имеет армирующий слой ткани и полувулканизированный слой CN, этот тип ремонтной полосы имеет высокую прочность сцепления и более устойчив к растяжению и износу

Если вы хотите более качественно отремонтировать поврежденную часть ремня, армированная ремонтная полоса – это, безусловно, хороший выбор.

Преимущества: с высокой устойчивостью к натяжению и износу, вы можете получить более высокую ремонтопригодность поврежденной конвейерной ленты.

Недостатки: толщина , не каждую поврежденную деталь нужно обрабатывать таким образом. Так же, как и герметизация головной части ремня холодной склейки, ремонтировать таким образом нельзя.

Обычная ремонтная лента

Цена обычной ремонтной ленты немного ниже, чем у усиленной. Этот тип ремонтной полосы не имеет армирующего слоя ткани, поэтому он относительно тоньше.

Обычная ремонтная полоса имеет хорошую посадку и исключительную гибкость, ее можно использовать для обработки уплотнения между уплотнительной поверхностью холодного соединения ленты и внешней поверхностью. Кроме того, вы также можете использовать его для ремонта непроникающих повреждений конвейерной ленты.

Преимущества: Ремонтная полоса имеет хорошую посадку и выдающуюся гибкость.

Недостатки: прочность на растяжение недостаточна.

Выбор ширины ремонтной полосы

Ширина ремонтной полосы в основном используется в трех спецификациях: 100 мм, 150 мм и 220 мм. Ниже приведены общие характеристики ремонтных лент конвейерных лент (в качестве примера возьмем широко используемые ремонтные ленты RIT)

Технические характеристики обычных ремонтных лент (без тканевого армирования) (толщина * ширина * длина) следующие:

2,2*100*10000 мм; 3,2*150*10000мм; 3,2*220*10000 мм; 3,4*300*10000, мм; 3,4*400*10000мм

Лента ремонтная армированная (с тканевым армирующим слоем) (толщина * ширина * длина) Технические характеристики:

3,6*100*10000мм; 4,6*150*10000мм; 4,6*220*10000мм; 4,8*300*10000мм; 4,8*400*10000мм

Обычно ширина полосы на 20-30 мм шире края поврежденной части ремня. Умеренно широкая ремонтная полоса может повысить прочность ремонта, но она не должна быть слишком широкой.

Умеренно широкая ремонтная полоса может повысить прочность ремонта, но она не должна быть слишком широкой.

Например, ширина поврежденной части конвейерной ленты составляет 50 мм, поэтому подойдет ремонтная полоса шириной около 80 мм. В соответствии со спецификациями ремонтной полосы RIT, приведенной выше, вы можете выбрать ремонтную полосу шириной 100 мм.

Выбор ремонтных полос должен быть широким, а не узким. Если он слишком узкий, поврежденная часть не может быть полностью обернута, легко появляется утечка материала и увеличивается размер поврежденной части.

Конечно, слишком широкий также неуместен, это может привести к перерасходу материалов и напрямую увеличить стоимость ремонта.

Например, если ширина поврежденной конвейерной ленты составляет 90 мм, лучше выбрать ремонтную полосу шириной около 120 мм. При использовании ленты для ремонта конвейерной ленты RIT на выбор доступны 100 мм и 150 мм.

Однако нецелесообразно выбирать ремонтную полосу шириной 100 мм по «принципу подходящей ширины, а не узкой ремонтной полосы».