Содержание

Системы смазки

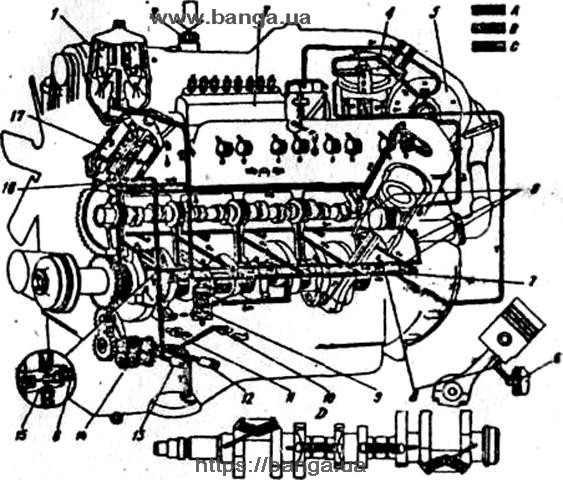

СИСТЕМА

СМАЗКИ ДВИГАТЕЛЯ В-54П и ЯМЗ-238 СОСТОИТ:

1.

масляного бака;

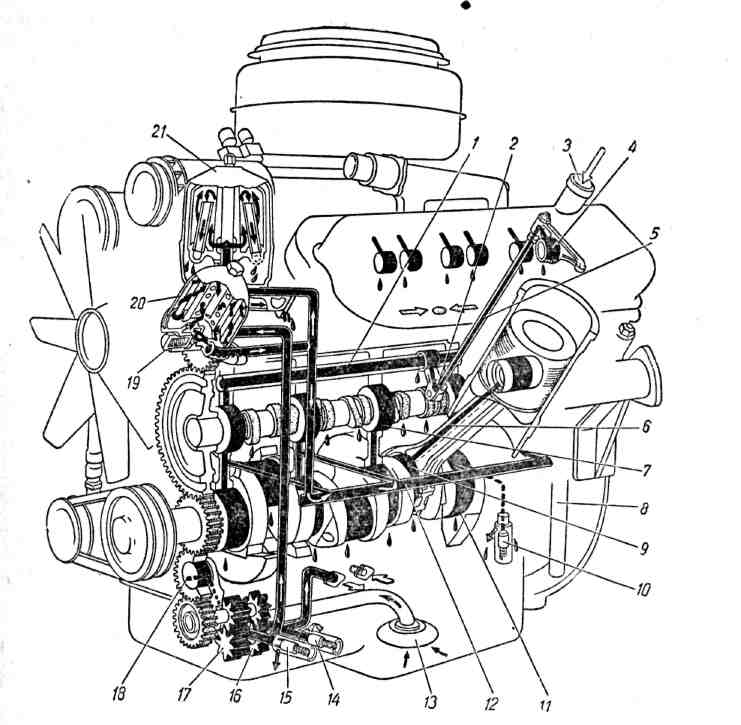

1.масляный насос, шестерёнчатый,

2. центробежный фильтр

МЦ-1 двухсекционный;

3.

маслозакачивающего насоса МЗН-2;

2.масляный фильтр грубой очистки с

предохранительным клапаном;

4.

масляного шестерённого насоса;

3.масляный фильтр тонкой очистки;

5.

масляного фильтра (МАФ)

4.масляный радиатор;

6.

масляного радиатора 5.

заливная горловина;

7.

перепускного клапана; 6.

манометр с датчиком;

8.

масляный манометр с датчиком 7.

маслопроводы и каналы движения масла

в блоках и механизмах двигателя;

9.

масляный термометр с датчиком; 8.

перепускной и редукционный клапаны

масляного насоса;

10.

масломерный щуп;

9.сливной клапан.

11.

маслопроводов

и арматуры.

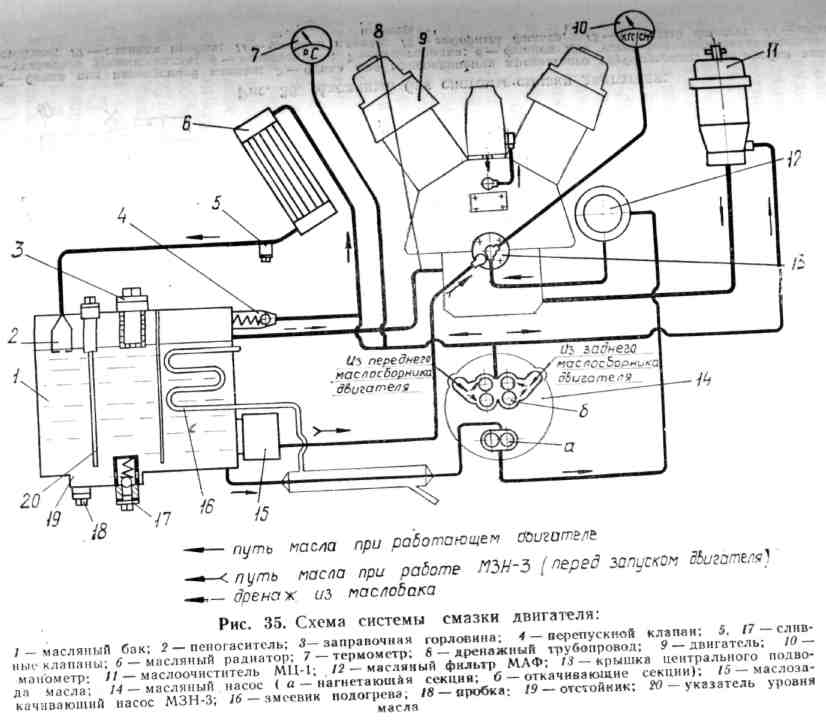

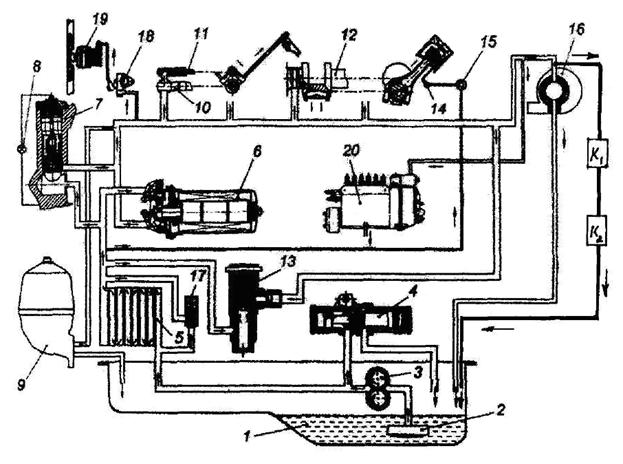

Схема системы

смазки В-46-5

Работа системы смазки двигателя в-46-5.

Перед

запуском двигателя масло маслозакачивающим

насосом МЗН-3 подается из маслинного

бака к крышке центрального подвода и

далее в двигатель, минуя фильтр МАФ. При

работающем двигателе нагнетательная

секция маслонасоса забирает масло и

подает его под давлением через масляный

фильтр к крышке центрального провода

двигателя, откуда оно поступает ко всем

трущимся поверхностям. Стекающее с шеек

коленвала масло разбрызгивается в

картере, образуя масляный туман, которым

смазываются стенки гильз цилиндров,

верхние головки шатунов и поршневые

пальцы. Затем масло стекает в нижнюю

половину картера, где собирается в

маслосборниках, расположенных в передней

и задней частях картера. Из маслосборника

картера масло подается двумя откачивающими

секциями масляного насоса по трубопроводу

к масляному радиатору и после охлаждения

в масляный бак. При низкой температуре

При низкой температуре

масло из двигателя в масляный бак может

проходить через перепускной клапан,

минуя радиатор.Часть масла (около 20-30%)

из откачивающих секций к маслоочистителю

МЦ-1 (центрифуге), где очищается от

механических примесей и затем сливается

обратно нижнюю половину картера

двигателя.

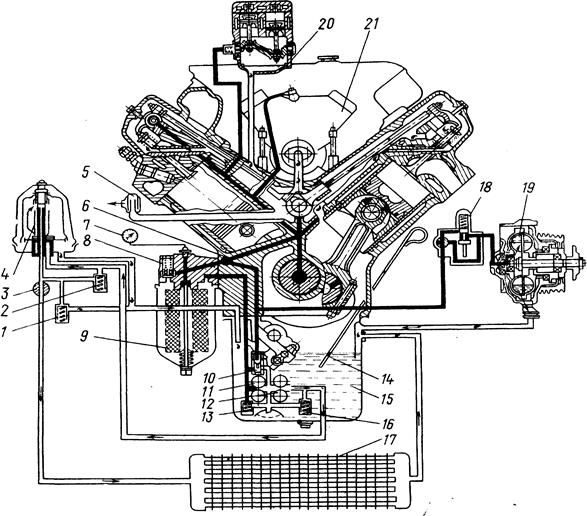

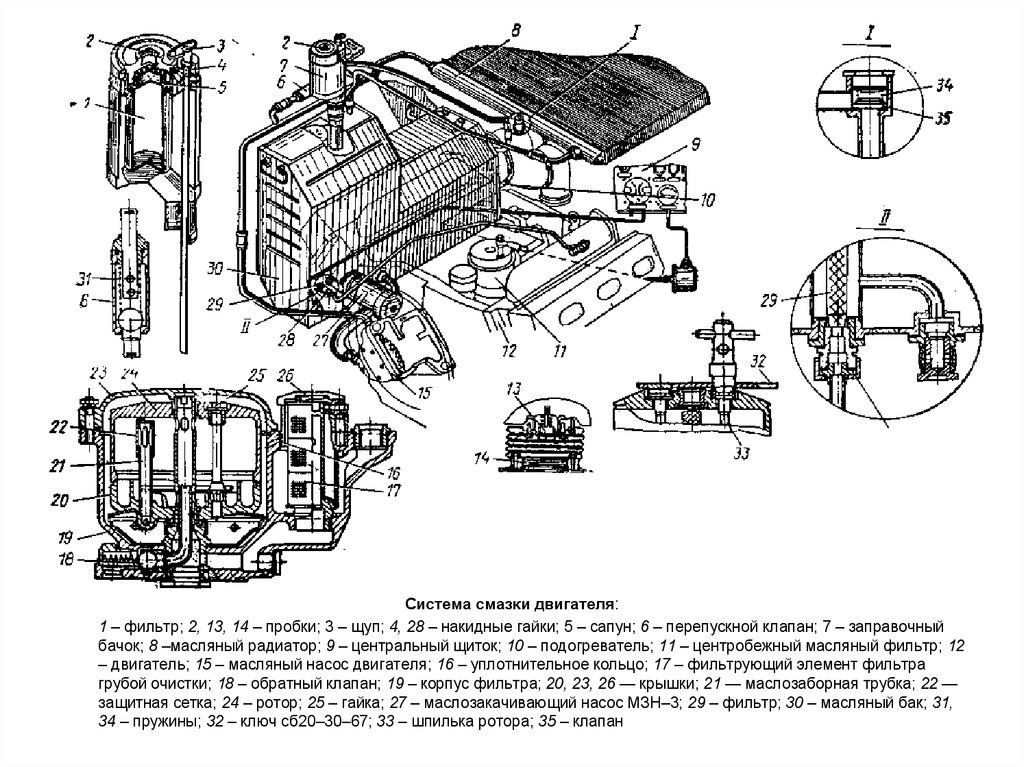

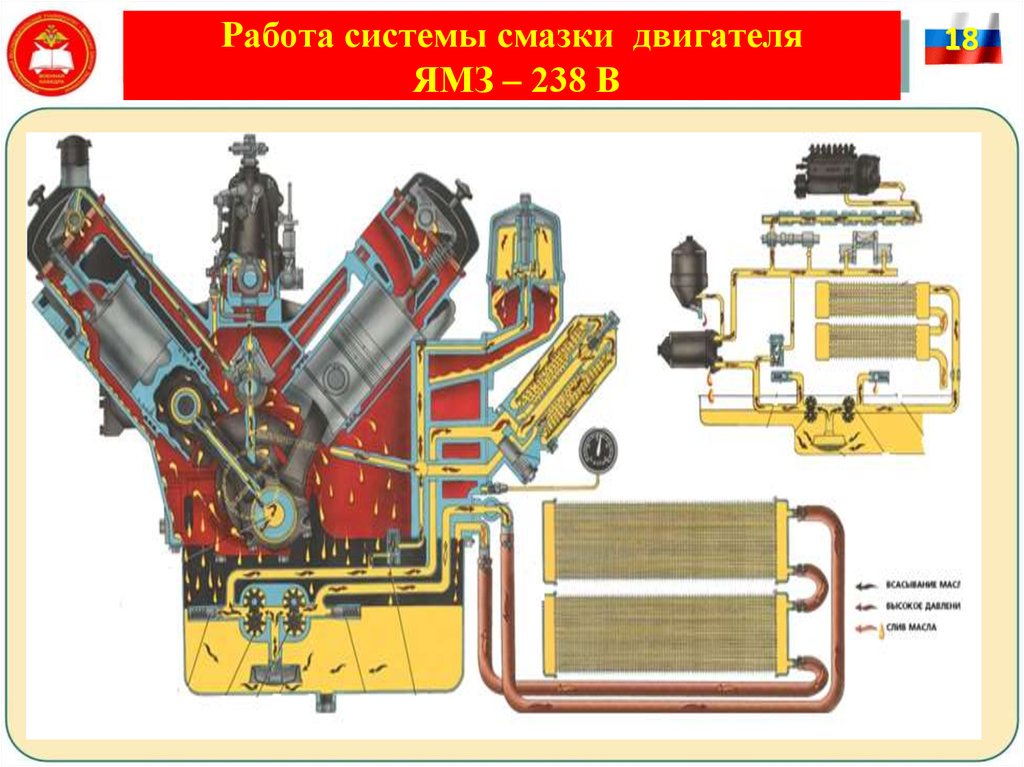

Схема системы

смазки ЯМЗ-238

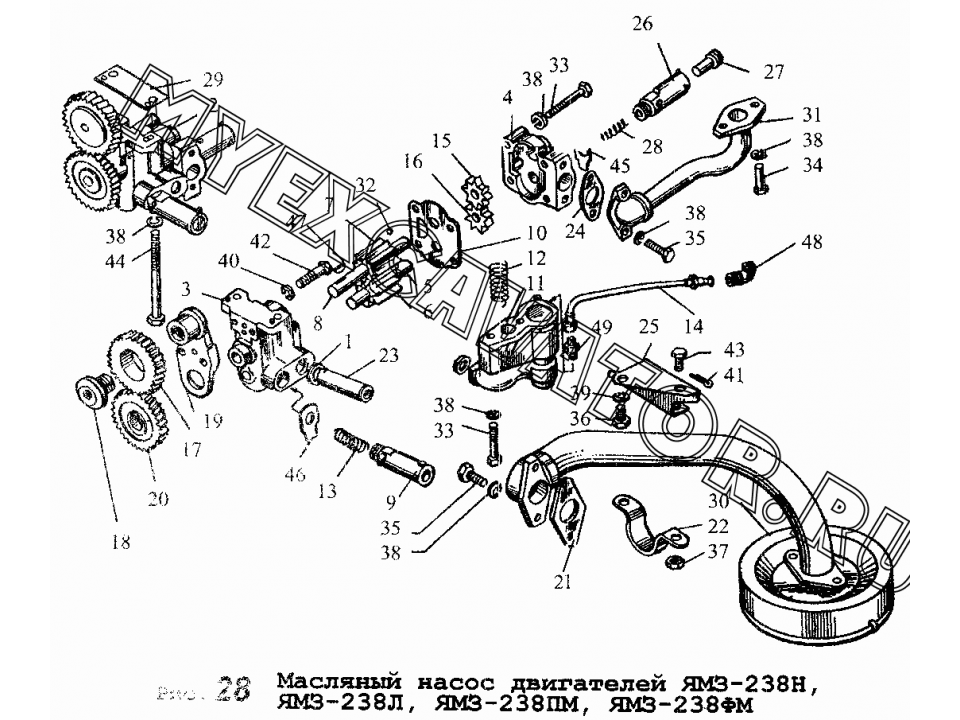

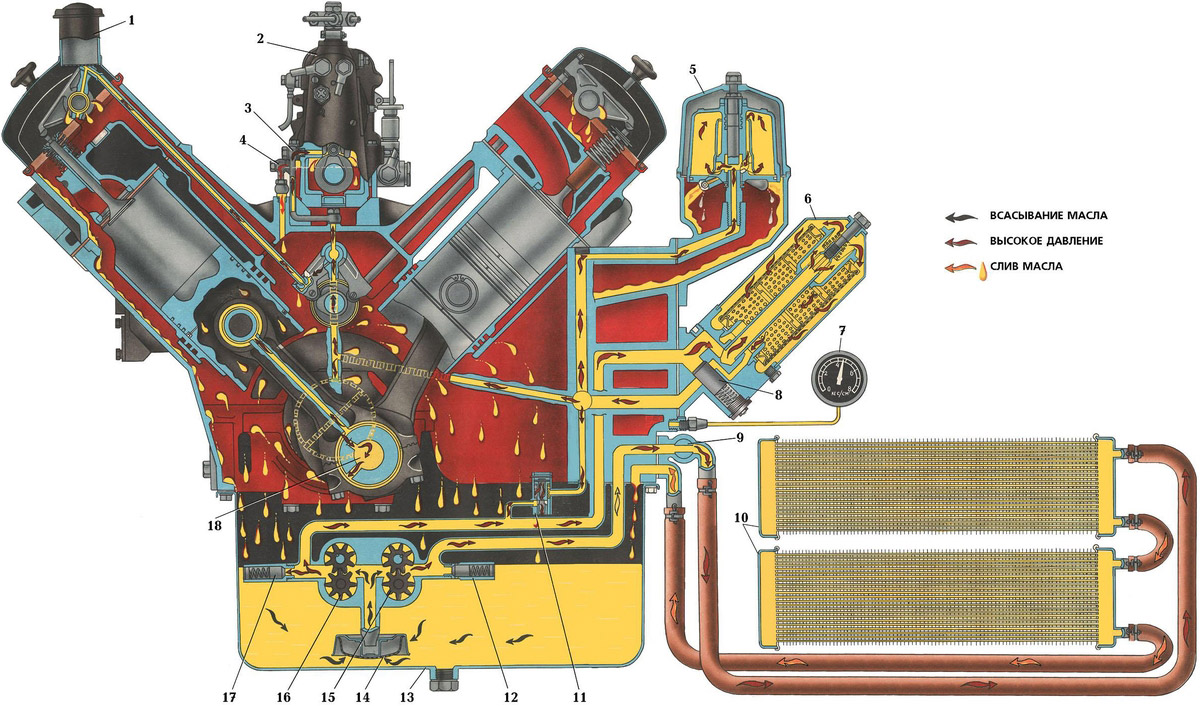

Работа системы смазки двигателя ямз-238

В передней части

двигателя внутри картера закреплен

двухсекционный шестеренчатый

масляный насос, приводимый в действие

от шестерни коленчатого

вала через промежуточную шестерню 18

(рис. 111).

Передняя секция 17

насоса,

снабженная редукционным клапаном 15,

нагнетает

масло в систему смазки двигателя, а

задняя секция 16,

имеющая

перепускной клапан 14,

— в масляный

радиатор 24.

Редукционный

клапан отрегулирован на предельное

давление 7,5—8,0 кГ/см2,

а перепускной

клапан — на давление

0,8—1,2 кГ/см2.

Обе

секции насоса трубопроводом соединены

с неподвижным маслоприемником 13,

снабженным

сетчатым фильтром и расположенным

в поддоне картера.

Масляные фильтры

20 и

21 закреплены

с левой стороны блока в передней

части.

При работе двигателя

передняя основная секция 17

насоса

засасывает масло

через маслоприемник 13

из

поддона картера и по каналу в блоке

нагнетает

его в фильтр 20

грубой

очистки, имеющий предохранительный

клапан 19.

Фильтр

состоит из чугунного корпуса 1

(рис.

112, а),

на

центральном стержней которого

гайкой закреплен на прокладке стальной

колпак 3. Под

колпаком установлен двойной фильтрующий

элемент 4.

Каждая секция

элемента состоит из металлического

гофрированного цилиндра с отверстиями,

являющегося каркасом, на котором

натянуты и закреплены внутренняя

стальная и наружная латунная мелкая

сетки. Масло через обе сетки проходит

последовательно.

Фильтр включен в магистраль последовательно

и оборудован предохранительным

клапаном 5,

перепускающим

масло при загрязнении фильтра в

случае перепада давлений в нем 2—2,5

кГ/см2.

Часть масла

от фильтра грубой очистки ответвляется

и проходит через фильтр тонкой очистки,

представляющий собой масляную центрифугу

с реактивным приводом

ротора 6 (рис.

112, б) и

включенный в систему смазки параллельно.

Работа

центрифуги была рассмотрена ранее.

Очищенное в центрифуге масло сливается

обратно в картер.

Из

фильтра 20

(см.

рис. 111) грубой очистки масло проходит

в главную магистраль

12,

расположенную

в блоке с левой стороны. Из главной

магистрали

по каналам в перегородках блока масло

проходит ко всем коренным подшипникам

11 коленчатого

вала и опорам распределительного вала

7. Из

коренных подшипников масло по каналам

в коленчатом валу и через грязеуловители

подается к шатунным подшипникам 9

и по каналам

6 в

шату-нах — к поршневым пальцам.

У

дизелей, работающих с турбонаддувом и

имеющих более тяжелый нагрузочный

режим, вместо заглушки в отверстии на

верхней головке шатуна ставится

специальный распылитель, через который

на днище поршня выбрызгивается

масло, охлаждающее его.

В канале средней

перегородки блока установлен сливной

клапан 10,

который

перепускает в неизношенном двигателе

излишнее масло, подаваемое насосом,

имеющим большую производительность,

обратно в картер. Клапан открывается

при давлении 5—5,5 кГ/см2.

При увеличении

зазоров в подшипниках расход масла

через них возрастает, вследствие чего

давление

в магистрали падает. При этом перепуск

масла клапаном прекращается, что

обеспечивает хорошую смазку деталей

двигателя даже при некотором его износе

и повышенном расходе масла.

Из передней опоры

распределительного вала масло через

отверстия в шейке вала подается

пульсирующей струей в полую ось 1

толкателей

для смазки

их втулок. Далее масло по каналам в

толкателях 2

проходит

к нижним наконечникам

штанг и по штангам 5

—

к верхним наконечникам и ко втулкам

коромысел 4,

обеспечивая

смазку клапанного механизма. Скапливающееся

в головках масло сливается обратно в

картер по сливным каналам в

блоке. Под давлением масло подается

Под давлением масло подается

также к упорному фланцу распределительного

вала и оси промежуточной шестерни 18

привода

насоса.

Все остальные

трущиеся детали смазываются маслом,

разбрызгиваемым при вращении коленчатого

вала или поступающим на детали самотеком.

Задняя секция 16

насоса подает

масло по трубке 26

в масляный

радиатор

24,

устанавливаемый

перед водяным радиатором автомобиля,

откуда охлажденное

масло сливается по другой трубке 27

в поддон

картера. Включение

радиатора осуществляется краном 25,

расположенным

на штуцере подводящего

шланга.

Масло заливают в

картер через заливную горловину 3,

расположенную

на крышке клапанного механизма левой

секции блока. Уровень масла проверяют

стержнем, установленным в трубке с левой

стороны блока.

Контроль

за

работой системы смазки осуществляется

по электрическому указателю 23,

расположенному

на щитке приборов. Датчик 22

Датчик 22

указателя

присоединен к магистрали блока.

Вентиляция картера

проточная, закрытая. Воздух поступает

в картер через

неплотности соединений двигателя.

Картерные газы отсасываются по вытяжной

трубке 8,

расположенной

с левой стороны двигателя в задней его

части

и выведенной вниз. Верхний конец трубки

соединен через маслоуловитель

с внутренней полостью камеры штанг

двигателя.

Конструкция + обслуживание системы охлаждения дизеля ЯМЗ-238

Система охлаждения двигателя (рис. 1) — жидкостная, циркуляционная, включающая в себя водяной насос, жидкостно-масляный теплообменник, вентилятор, термостаты

Кроме того, система охлаждения включает водяной радиатор, охладитель наддувочного воздуха типа “воздух-воздух” и дистанционный термометр, устанавливаемые на автомобиле.

Во время работы двигателя циркуляция охлаждающей жидкости в системе охлаждения создается центробежным насосом.

Из водяного насоса 1 жидкость поступает в поперечный канал 15 и далее по правому продольному каналу 4 в водяную полость правого ряда цилиндров, а в левый ряд цилиндров – через впускной патрубок жидкостно-масляного теплообменника 13, охлаждая масло в двух элементах, далее в левый продольный канал.

Для того чтобы охлаждающая жидкость проходила через жидкостно-масляный теплообменник, в переднюю крышку шестерен распределения запрессована заглушка 12.

Далее охлаждающая жидкость из водяных полостей цилиндров по направляющим каналам поступает в головки цилиндров к наиболее нагретым поверхностям – выпускным каналам и стаканам форсунок и затем собирается в водосборных трубах 6.

При нагреве холодного двигателя каналы, соединяющие водосборные трубы с радиатором, перекрыты клапанами термостатов 9.

Охлаждающая жидкость циркулирует по тройнику с соединительными трубками 10 и перепускной трубке 11 к водяному насосу, минуя радиатор, что ускоряет прогрев двигателя.

По достижении охлаждающей жидкостью температуры 80˚ С клапаны термостатов открываются, нагретая жидкость поступает в водяной радиатор, где отдает тепло потоку воздуха, создаваемому вентилятором 14, после чего снова идет к водяному насосу.

Когда температура охлаждающей жидкости понижается, термостаты автоматически направляют весь ее поток непосредственно к водяному насосу, минуя радиатор.

Таким образом, посредством термостатов обеспечивается оптимальный тепловой режим работы двигателя.

Водяной насос центробежного типа, установлен на передней стенке блока цилиндров и приводится во вращение клиновым ремнем от шкива, установленного на переднем конце коленчатого вала.

Конструкция водяного насоса приведена на рисунке 2. В чугунном корпусе 7 насоса вращается напрессованная на валик 4 крыльчатка 10, создающая поток охлаждающей жидкости.

Валик насоса установлен на двух шарикоподшипниках 3 с односторонним уплотнением.

Полость подшипников при сборке насоса заполняется смазкой Литол-24 ГОСТ 21150-87 на весь срок службы насоса без дополнительной смазки.

Уплотнение подшипниковой полости насоса осуществляется торцевым самоподжимным уплотнением.

Для контроля за герметичностью торцевого уплотнения в корпусе насоса имеется дренажное отверстие «Б». Шкив привода 1 напрессован на валик насоса.

Водяной насос имеет маркировку на корпусе 236-1307010-Б1.

По ремонту водяного насоса смотрим статью «Ремонт водяного насоса МАЗ».

Техническое обслуживание системы охлаждения

Для обеспечения нормальной работы двигателя выполнять следующие требования:

- 1. Заполнять систему охлаждения рекомендованными специальными низкозамерзающими жидкостями или в исключительных случаях на непродолжительное время чистой мягкой водой.

- 2. Заливать охлаждающую жидкость через воронку с сеткой, пользуясь чистой посудой.

- 3. Следить за температурой охлаждающей жидкости, поддерживая ее в пределах 75 – 90ºС.

- 4. Во избежание появления деформаций головок и рубашки блока цилиндров охлаждающую жидкость в систему охлаждения прогретого двигателя доливать постепенно и обязательно во время его работы.

- 5. Если система охлаждения заполнена водой, то регулярно промывать систему охлаждения чистой водой с помощью специального промывочного пистолета, а при отсутствии его – сильной струей чистой воды, желательно пульсирующей.

Систематически удалять накипь из системы охлаждения.

- 6. При применении в качестве охлаждающей жидкости «Тосола» необходимо периодически следить за его цветом.

Если «Тосол» приобретает красно-бурую окраску, то это свидетельствует о его агрессивности по отношению к конструктивным материалам деталей двигателя. В этом случае «Тосол» необходимо заменить, промыв перед этим систему охлаждения.

7. Следить за исправностью торцового уплотнения крыльчатки водяного насоса, имея в виду, что охлаждающая жидкость, просачивающаяся в подшипники водяного насоса, выводит их из строя.

О неисправности торцового уплотнения свидетельствует течь воды из дренажного отверстия (рис. 4) на корпусе водяного насоса, закупоривать которое нельзя.

Насос с неисправным уплотнением подлежит ремонту.

8. В случае нарушения температурного режима проверить исправность термостатов и их прокладок.

Температура начала открытия основного клапана термостата должна быть 80 ± 2ºС (указана на корпусе термостата).

Клапан должен открываться полностью, перемещаясь не менее на 8 мм от его седла. Неисправный термостат заменить новым.

9. Для исключения размораживания радиатора, при эксплуатации в зимних условиях система охлаждения двигателя при применении термостатов с дренажным клапаном должна быть заправлена только низкозамерзающей жидкостью.

Указанные термостаты имеют обозначение Т117-06 или ТС107-06М1, выполнены из нержавеющей стали (вместо латуни на ранее применявшихся термостатах) и устанавливаются на двигатели с марта 2007 г.

Удаление накипи из системы охлаждения

Накипь из системы охлаждения удалять раствором технического трилона Б (ТУ 6-01-634–71) в воде концентрации 20 г/л.

Трилон – порошок белого цвета, не ядовит, легко растворяется в воде, не вызывает вспенивания воды при ее нагреве и кипячении.

Раствор трилона заливать в систему охлаждения.

После одного дня работы двигателя (не менее 6–7 ч) отработанный раствор слить и залить свежий.

Промывку продолжать в течение четырех–пяти дней. После окончания промывки в систему охлаждения залить воду, содержащую 2 г/л трилона.

После окончания промывки в систему охлаждения залить воду, содержащую 2 г/л трилона.

При отсутствии трилона Б накипь из системы охлаждения допускается удалять раствором, состоящим из кальцинированной (стиральной) соды в количестве 0,5 кг на 10 л воды и керосина 1 кг на 10 л воды.

Раствор залить в систему охлаждения на 24 часа, из которых двигатель не менее 8 часов должен работать на эксплуатационном режиме, после чего слить раствор в горячем состоянии, а после охлаждения двигателя промыть систему охлаждения чистой водой.

Проверка уровня охлаждающей жидкости (воды) в системе охлаждения

Откройте (на охлажденном двигателе) пробки радиатора и заливной трубы подогревателя. Нормальный уровень жидкости (при открытом кране отопителя кабины) должен быть на уровне верхней кромки охлаждающих трубок радиатора.

В качестве охлаждающей жидкости применяют концентрированный низкозамерзающий Тосол-А (он ядовит), разбавленный мягкой и чистой водой в пропорции, зависимой от климатической зоны эксплуатации автомобиля (см. таблицу).

таблицу).

|

Температура

окружающего

воздуха, ˚с

|

Наименование

жидкости

|

Состав жидкости

по объему, в %

|

Плотность жидкости

при температуре

смеси +20˚с, г/см3

| |

|---|---|---|---|---|

|

Тосол-А

концентрированный

|

Вода чистая

| |||

|

До -40

|

Тосол А-40

|

56

|

44

|

1,077…1,085

|

|

До -65

|

Тосол А-65

|

65

|

35

|

1,085…1,095

|

Слив охлаждающей жидкости из системы охлаждения и отопителя

Для слива охлаждающей жидкости из системы поставьте автомобиль на горизонтальную площадку или на площадку с наклоном вперед. Откройте четыре крана, расположенные на котле подогревателя 3 (рис. 1), насосном агрегате подогревателя 5, нижнем бачке радиатора 4, нижнем патрубке 2 водяного насоса двигателя.

Откройте четыре крана, расположенные на котле подогревателя 3 (рис. 1), насосном агрегате подогревателя 5, нижнем бачке радиатора 4, нижнем патрубке 2 водяного насоса двигателя.

При этом кран отопителя, пробки горловины радиатора и заливной трубы подогревателя должны быть открыты.

При засорении одного из кранов прочистите его проволокой.

Для слива жидкости из расширительного бачка приподнимите его.

Если в системе охлаждения использовалась вода, включите на 10… 15 с насосный агрегат подогревателя для удаления ее из насоса.

Во избежание перегрева пуск двигателя без охлаждающей жидкости запрещается.

Заполнение системы охлаждения низкозамерзающей жидкостью

Закройте краны слива охлаждающей жидкости.

Откройте пробку заливной трубы / подогревателя, затем кран отопителя кабины и через заливную горловину радиатора заполните систему охлаждения.

Проверьте ее герметичность.

Регулирование натяжения приводных ремней

Проверьте натяжение ремней привода водяного насоса, генератора и гидромуфты привода вентилятора нажатием на середину наибольшей ветви ремня с усилием 4 кгс (рис. 3).

3).

Ремни должны прогибаться на 15… 22 мм. Если они прогибаются на большую или меньшую величину, отрегулируйте их натяжение.

Регулирование натяжения ремней привода водяного насоса 3 и генератора I произведите изменением положения генератора относительно оси его крепления, освободив гайки 7 и 2.

Регулирование натяжения ремней привода гидромуфты 6 произведите натяжным устройством 4, ослабив гайку 5 крепления рычага и перемещая его со шкивом вокруг оси, вставив в отверстие на торце рычага вороток.

Регулирование режимов работы вентилятора

Если кран 4 (рис. 4) выключателя гидромуфты установлен в положение «В» (метка на корпусе выключателя), температура охлаждающей жидкости в системе автоматически поддерживается в пределах 80…95°С.

При установке крана в положение «О» вентилятор отключен. При этом он может вращаться с небольшой частотой.

Если кран установлен в положение «П», вентилятор включен постоянно (заблокирован).

Использование такого режима допустимо лишь кратковременно в случае возможных неисправностей гидромуфты или ее выключателя.

Если при работе вентилятора в автоматическом режиме температура охлаждающей жидкости в системе поднимется выше 105 °С, необходимо произвести регулировку хода штока выключателя перекладыванием регулировочных шайб 1.

На новом выключателе все шайбы расположены над термосиловым датчиком 3; при нарушениях теплового режима их надо последовательно перекладывать под датчик, а после перемещения всех шайб и необходимости очередного регулирования термосиловой датчик подлежит замене.

Момент затяжки гайки 2 крепления термосилового датчика не должен превышать 2 … 2,3 кгс.м.

Проверьте жалюзи и их привод.

При необходимости установите причину неполного их открытия или закрытия. Устраните возможные задержки.

Захаров Виктор — Западный университет

Захаров Виктор

Доктор PhD

Начальник отдела

Публикации

1. Захаров В.П. в соавторстве, Авторское свидетельство на изобретение «Система пастбищного орошения», № 53233 07.02.2006 г. Министерство юстиции Республики Казахстан

Захаров В.П. в соавторстве, Авторское свидетельство на изобретение «Система пастбищного орошения», № 53233 07.02.2006 г. Министерство юстиции Республики Казахстан

2. Захаров В.П. соавт., Авторское свидетельство на изобретение «Кормушка с совмещенными процессами раздачи корма и сбора отходов (помета)» № 6311918.05.2009 МЮ РК

3. Захаров В.П. соавт., Влияние периодичности профилактических работ по надежности автомобилей КАМАЗ-ЕВРОПроблемы транспорта и транспортного строительства. Сборник научных трудов, Саратов: Сарат. гостех. ун-т, 2008. С. 30-33

4. Захаров В.П. в соавторах, Совершенствование технологии восстановления нижней головки шатуна двигателей внутреннего сгорания. Совершенствование технологий и организация обеспечения работоспособности машин. Сидел. научные работы. Сарат. гостех. ун-т, 2009 г.. С. 4-11

5. Захаров В.П., соавт. Повышение ресурса основных элементов дизелей КАМАЗ-ЕВРО Обновление и развитие на основе интеграции науки, образования и производства. Мат. Междунар. научно-практический. конф. 3-5 июня 2009 г. Западно-Казахстанская. технолог. не-т. Уральск.2009. С. 216-221

Мат. Междунар. научно-практический. конф. 3-5 июня 2009 г. Западно-Казахстанская. технолог. не-т. Уральск.2009. С. 216-221

6. Захаров В.П. соавт., Анализ значимости процессов, определяющих ресурс коленчатого вала двигателя, Научный журнал «Автотранспортное предприятие», Москва, 2010, № 5. С. 53-56

7. Захаров В.П. в соавторах Аналитическая зависимость интенсивности изнашивания от зазора в подшипниках коленчатого вала Совершенствование технологии и организации обеспечения работоспособности машин Научный журнал «Сборник. Научные статьи»: Саратов, Сарат. гостех. ун-т.2010. С. 4-9

8. Захаров В.П. соавт., Аналитическое исследование выбега турбокомпрессора ДВС Совершенствование технологий и организации обеспечения работоспособности машин. Научный журнал «Сб. научные статьи» Саратов, Сарат. гостех. ун-т.2010. стр. 104-108

9. Захаров В.П., соавт., Изменения технического состояния турбокомпрессора при эксплуатации машин и пути их решения. Технологические и организационные проблемы службы Сб. научные статьи. Саратов. Сарат. гостех. ун-т, 2010. с. 11–15

научные статьи. Саратов. Сарат. гостех. ун-т, 2010. с. 11–15

10. Захаров В.П., соавт., Изменение технического состояния основных элементов дизелей КАМАЗ-ЕВРО в процессе эксплуатации Технологические и организационные проблемы обслуживания машин и пути их решения. Сидел. научный тр. Саратов. Сарат. гостех. ун-т, 2010. стр. 16–24

11. Захаров В.П., соавт., Формирование структуры цикла технического обслуживания и ремонта двигателей КАМАЗ-ЕВРО Технологические и организационные проблемы обслуживания машин и пути их решения. Сидел. научный тр. Саратов. Сарат. гостех. ун-т, 2010. С. 24–33

12. Захаров В.П. в соавторах Исследование надежности подшипников коленчатого вала Матер. научн. практ. конф. 9 – 11 июня 2010 г. Западно-Казахстанская. технолог. не-т. Уральск.2010.с. 86-89

13. Захаров В.П. с соавт. Влияние форсировки двигателей КАМАЗ на надежность подшипников коленчатого вала Матер. международный научн. практ. конф. 9– 11 июня 2010 г. Западно-Казахстан. технолог. не-т. Уральск.2010.с. 90-94

Уральск.2010.с. 90-94

14. Захаров В.П. с соавторами Анализ надежности силовых агрегатов КамАЗ-ЕвроМатериалы межд. научно-практический. конф. «Наука и качественное образование – основа индустриализации развития Казахстана», посвященная 20-летию Независимости Республики Казахстан / ВКИТУ – Уральск, 2011.стр. 123–126

15. Захаров В.П. в соавт. «Контроль макрометрических отклонений шатуна при ремонте для увеличения ресурса двигателя внутреннего сгорания» Научный журнал «Сборник научных трудов» Саратовского гос. те. Университет. 2011стр. 90–97.

16. Захаров В.П. Совершенствование структуры цикла технического обслуживания и ремонта двигателей КамАЗ-Евро с учетом изменения технического состоянияАвтореферат диссертации на соискание ученой степени кандидата технических наук, Отпечатано в типографии «Полисервис» ИП Скопинцев В.В. 410012, г. Саратов, ул. Московская, 160.2011

17. Захаров В.П. с соавт. Влияние периодичности профилактических работ на надежность автомобилей Научный журнал «Автотранспортное предприятие», Москва, 2011, № 1. С. 51- 52

С. 51- 52

18. Захаров В.П., соавт., Анализ изменения технического состояния ресурсоопределяющих элементов дизелей КамАЗ в процессе эксплуатации вуз. 2011. № 4. С. 32-35.

19. Захаров В.П. соавт., Совершенствование структуры цикла технического обслуживания и ремонта двигателей Камаз-Евро по техническому состояниюМатериалы Международной научно-практической конференции «Наука и образование – основной вектор развития Казахстана», ЗКИГУ, Уральск, 28-30 мая 2012 г.

20. Захаров В.П. соавторы, Периодичность профилактики — резерв надежности автомобиля, Научный журнал «Наука 21 век», 2012, №1. С. 49-53.

21. Захаров В.П. соавторы, Совершенствование системы профилактики форсированных двигателей КАМАЗ — ЕВРО Материалы Международной научно-практической конференции «Казахстан на пути к обществу знаний», ЗКИТУ — Уральск, 2013.

22. Захаров В.П. соавторы , Исследование изменения показателей состояния моторного масла в системе смазки форсированных автомобильных дизелей КАМАЗ Материалы Международной научно-практической конференции «Казахстан на пути к обществу знаний», ЗКИТУ — Уральск, 4-6 июня, г. 2013.

2013.

23. Захаров В.П. соавт., Опыт эксплуатации тракторов, оснащенных газобаллонным оборудованием НТЖ «Новости науки Казахстана» Алматы.- 2014 с.111-117

24. Захаров В.П.соавторы, Методика по определение степени использования кинетической энергии и номинальной мощности ветра в ветроэнергетической установке Сборник статей по материалам XX Международной заочной научно-практической конференции. Научная дискуссия: Вопросы технических наук. Москва — 2014 — № 3 (17) — С. 54-59

25. Захаров В.П. в соавторах, Экономическое обоснование комплекса мероприятий по увеличению использования газомоторного топлива Научно-технический журнал «Новости науки Казахстана» Алматы.- 2014 №4 с.118-126

26. Захаров В.П. в соавторах Исследование безопасности природного газа как топлива и как топлива для тепловых установок Материалы VIII Международной научно-практической конференции «Безопасность и качество товаров» Саратов 2014 С.48-50.

27. Захаров В.П. в соавторах, Моделирование газотопливного процесса для сельского хозяйства Международный научно-технический журнал Вестник Национальной инженерной академии. Алматы. — 2015 № 4 с. 95.

Алматы. — 2015 № 4 с. 95.

28. Захаров В.П. в соавторах Аналитическое исследование влияния уровня масла в картере двигателя на надежность двигателя Европейская наука и техника Материалы xii международной научно-практической конференции, Мюнхен-Германия, 2015. с. 40-45.

29. Захаров В.П., в соавторах, Аспекты качества электронной почты в системах электронной связи с нелинейной и асимметричной электронной почтой. приемники матер. научно-практ. конф., Каз-цы — нация единого будущего, 2016. Уральск, ч. 1. — С. 73-78.

30. Захаров В.П. соавторы, Изменение технического состояния основных элементов дизелей КАМАЗ-ЕВРО в процессе эксплуатации Материалы VI Международной научно-практической конференции «Проблемы и перспективы инновационного развития мирового сельского хозяйства», Саратов-2016 С. 77-82.

31. Захаров В.П. соавт., Исследование характеристик тиристорных преобразователей частоты для индукционного нагрева с помощью имитационного моделирования Материалы конференции — 2016 Международная конференция по актуальным проблемам электронной приборостроения, APEDE 2016

32. Захаров В.П. соавт. газопроводов до коррозионного растрескивания под напряжением Материалы Международной научно-практической конференции «Повышение конкурентоспособности национальной экономики в рамках ЕАЭС» — Уральск. — 2017.- С.73-75

Захаров В.П. соавт. газопроводов до коррозионного растрескивания под напряжением Материалы Международной научно-практической конференции «Повышение конкурентоспособности национальной экономики в рамках ЕАЭС» — Уральск. — 2017.- С.73-75

33. Захаров В.П. в соавторах Исследование характеристик тиристорного преобразователя частоты для индукционного нагрева металлов с использованием имитационного моделирования Материалы международной научно-технической конференции Актуальные проблемы электронного приборостроения АПЭП-2016 2016 Саратов Том 2 С. 13-17.

34. Захаров В.П. Исследование качества электрической энергии в системах электроснабжения Западно-Казахстанской области Материалы Международной научно-практической конференции «Повышение конкурентоспособности национальной экономики в рамках ЕАЭС» Часть II 2017 Уральск, стр. 99-102.

35. Захаров В.П. с соавторами, Повышение эффективности эксплуатации форсированных автомобильных дизелей за счет совершенствования управления объемом масла в системе смазки Научный журнал «Новости науки Казахстана». Алматы. № 2. 2018.

Алматы. № 2. 2018.

36. Захаров В.П., соавторы, Конструктивно-режимные параметры роторно-щеточного очистителя для сухой очистки клубневых корней, Журнал Бразильского общества механических наук и инженерии (2018) 40:113, Импакт-фактор 1.235 .

37. Захаров В.П., соавт., Патент /Полезная модель/ Устройство контроля уровня моторного масла для высокофорсированного дизеля внутреннего сгорания//РГП Национальный институт интеллектуальной собственности 03.04.2018.

38. Захаров В.П., соавт. Техническое обслуживание автомобильных форсированных дизелей с обеспечением функционального состояния системы смазки в процессе эксплуатации. Международный журнал исследований и разработок в области машиностроения и производства (ISSN22498001-India-Scopus) 2019.

39. Захаров В.П., соавт., заявка на патент /на полезную модель/ Способ заправки для хранения сжатого газа//РГП «Национальный институт интеллектуальной собственности» МЮ РК№. 2020-6063 17.02.2020.

40. Захаров В.П., соавт., Определение зависимости мощности двигателя от вида топлива на примере дизеля ЯМЗ-238Научный журнал «Новости науки Казахстана». — 2020. — № 1. — С. 81-88.

— 2020. — № 1. — С. 81-88.

41. Пат. 2020/0169.2 Республика Казахстан, Способ заправки хранилищ компримированного природного газа / В.П. Захаров, А.М. Биниязов, В.А. Марков, Е.В. Бебенин; патент № 2020/0169.2; дек. 17.02.2020; опубл. 25.09.2020. Бык. № 5396.

42. Захаров В.П., соавт., (2022) Анализ энергоэффективности алгоритмов управления электроприводами вентиляторов газовых установок воздушного охлаждения. В: Ванков Ю. (ред.) Труды ICEPP 2021. ICEPP 2021. Конспект лекций по гражданскому строительству, том 190. Springer, Cham.https://doi.org/10.1007/978-3-030-86047-9_5

Курсы повышения квалификации:

ТОО ТОО «Energy Qyantum», г. Уральск, август 2020 г.

С 14 по 30 августа 2020 г. прошел курс повышения квалификации в дистанционной форме по теме: «Начертательная геометрия и инженерная графика» в на сумму 72 часа и получил сертификат.

Самарский университет государственной службы «Институт международного рынка» июль 2019 г.

С 10 по 26 июля 2019 года прошел курсы повышения квалификации по программе в форме стажировки: «Электрические сети внутриквартального и внутрицехового электроснабжения промышленных предприятий» в объеме 72 часа и получил сертификат.

«Инженерно-технический центр» АО «Интергаз Центральная Азия», г. Уральск, февраль 2019 г.

С 11 по 22 февраля 2019 г. прошел курсы повышения квалификации по программе: «Современное энергоснабжение и технологический регламент сварки магистральных газопроводов» в г. на сумму 72 часа и получил сертификат.

Академия правоохранительных органов при Генеральной прокуратуре РК Уральск июнь 2018

сертификат об участии в тренинге «Лидерская харизма» проводимом Академией правоохранительных органов при Генеральной прокуратуре РК

Университет Нархоз Алматы май — июнь 2018 г.

С 29 мая по 19 июня 2018 г. прошел 72-часовой курс повышения квалификации «Инновационные подходы и методы обучения в организации образования» и получил сертификат.

«Инженерно-технический центр» АО «Интергаз Центральная Азия», г. Уральск январь 2018 г.

С 15 по 19 января 2018 г. принимал участие в работе центра аттестации сварщиков и специалистов сварочного производства (ИТП) по программе: «Современный энергоснабжение и технологический регламент сварки магистральных газопроводов» в объеме 40 часов и получил сертификат.

IEK GroupsУральск, Октябрь 2016

Сертификат Группы компаний IEK на тему: «Продукция Группы компаний IEK для производства средств электрозащиты»

Платформы Web of Science Уральск, сентябрь – декабрь 2015 г.

Сертификат, серия онлайн-семинаров, базовые возможности поиска, библиография в EndNote Online, поиск по автору и ResearcherID, поиск и анализ научных журналов с использованием Journal Citation Reports

ТОО Технопарк «АЛГОРИТМ», Учебный центр: «БАСТАУ», г. Уральск, ноябрь 2015 г.

Сертификат, Курс обучающих лекций на тему: «Эффективное управление компанией»

МОН РК, Комитет контроля в сфере образования и науки МОН Образование и наука РК, Казахстанский университет инновационных систем телекоммуникаций, г. Уральск, октябрь 2015 г.

Платформы Web of Science.

Сертификат, серия онлайн-семинаров, базовые возможности поиска, библиография в EndNote Online, поиск по автору и ResearcherID, поиск и анализ научных журналов с использованием Journal Citation Reports

Учебный центр: «БАСТАУ», г. Уральск Ноябрь 2015 г. ТОО Технопарк «АЛГОРИТМ»

Уральск Ноябрь 2015 г. ТОО Технопарк «АЛГОРИТМ»

Сертификат , Курс обучающих лекций на тему: «Эффективное управление компанией»

МОН РК, Комитет контроля в сфере образования и науки МОН РК, Казахстанский инновационный университет и Системы Телекоммуникации, Уральск, октябрь 2015 г.

Сертификат «О коммерциализации результатов научной и научно-технической деятельности»

Серия Онлайн-семинар на Thomson Reuters Research Resources Уральск Октябрь 2014

Сертификат поиска и анализа научных журналов с использованием Journal Citation Reports

Международный центр науки и образования. «XX международная научно-практическая конференция Научная дискуссия: вопросы технических наук» Москва март 2014

Сертификат Методика определения степени использования кинетической энергии ветра и номинальной мощности в ВЭУ

АО «Западно-Казахстанская распределительная компания», г. Уральск, июнь 2014 г.

Сертификат, Внедрение реклоузеров в электрические сети 10,35 кВ

Международный научно-образовательный центр «АРТЕСН», Учебный центр повышения квалификации, ТОО «ЮлАнИл», г.