Содержание

Обработка подшипниковых щитов | Технология и оборудование производства электрических машин

Страница 11 из 83

Классификация, технические требования.

Подшипниковые щиты служат соединительной деталью между статором и ротором.

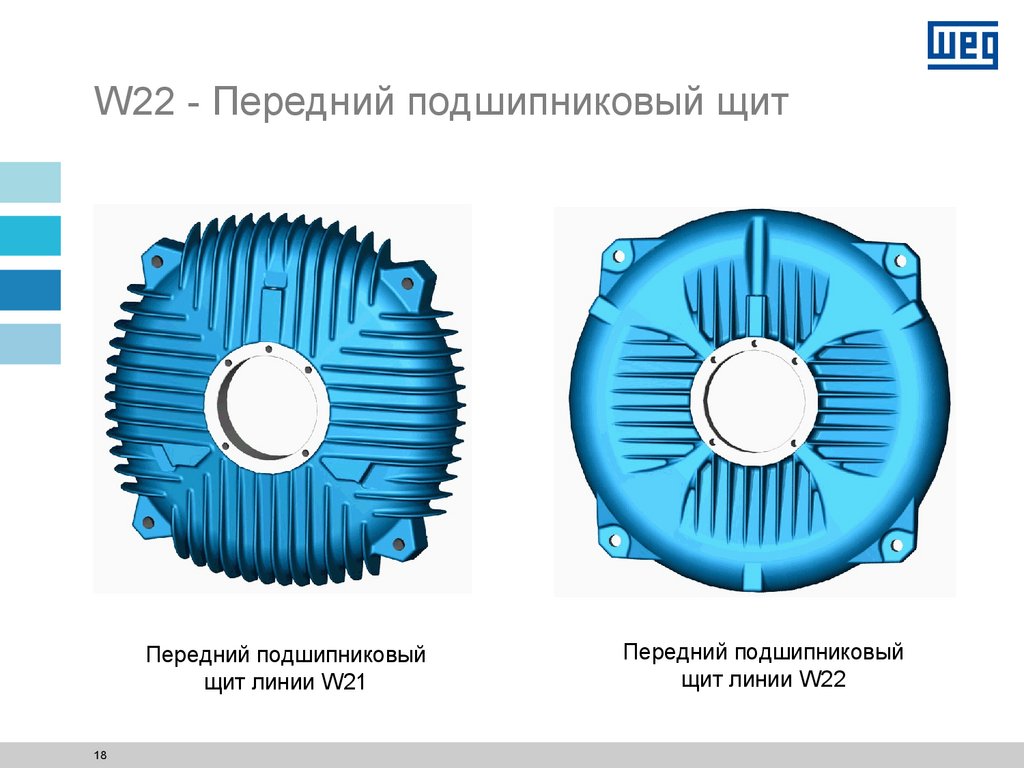

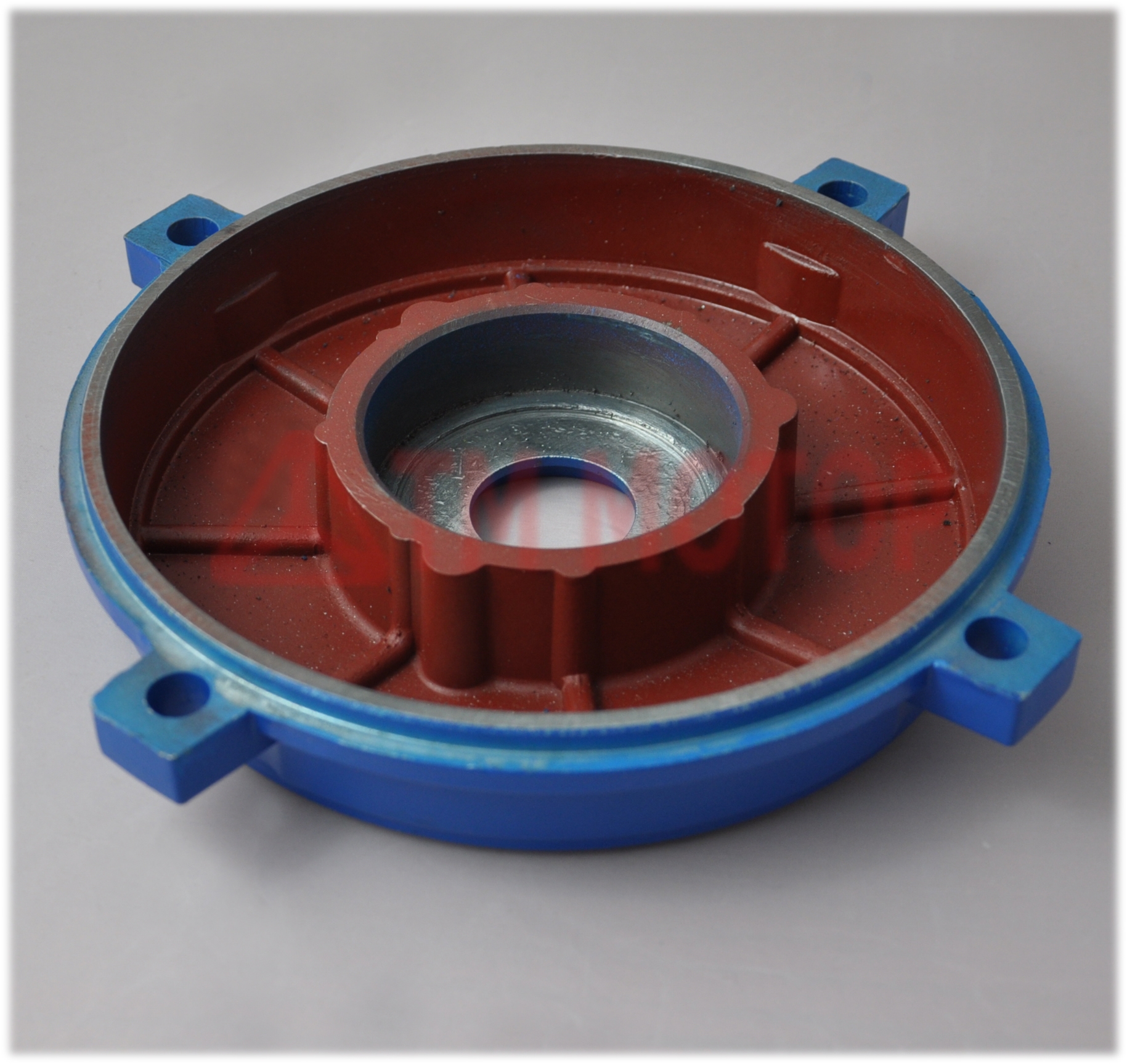

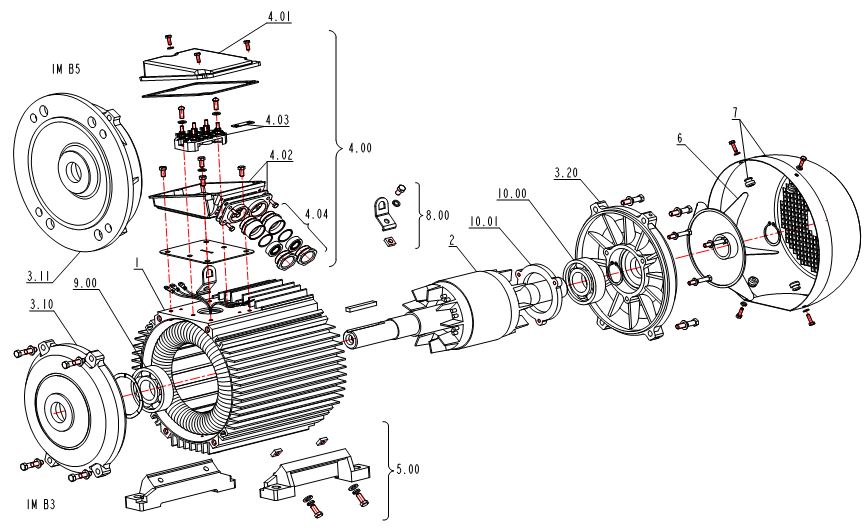

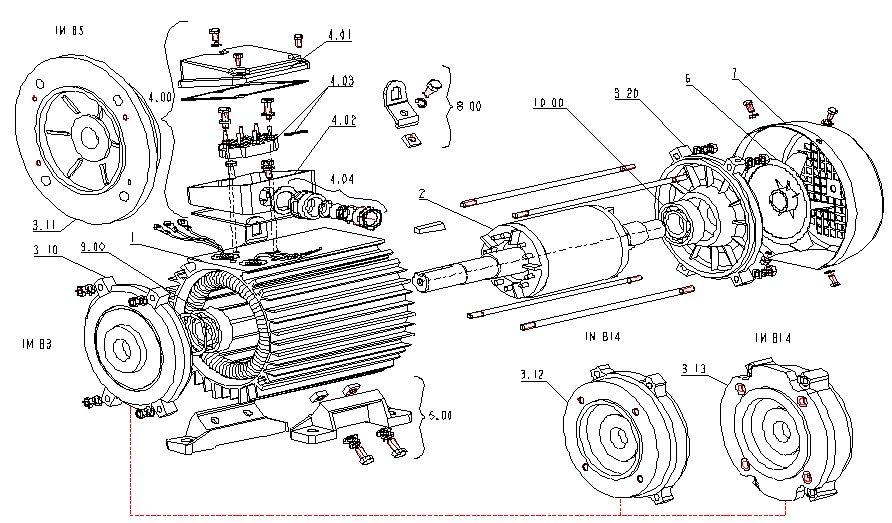

В электрических машинах применяются различные по конструкции подшипниковые щиты, отличающиеся друг от друга формой, размерами и материалом, из которого они изготовлены. Но несмотря на большое разнообразие конструкций щитов, по назначению их можно разделить на два вида: а) подшипниковые щиты для электрических машин на лапах (рис. 3-17, а), служащие только соединительной деталью; б) фланцевые подшипниковые щиты для электрических машин без лап (рис. 3-17, б), которые являются не только соединительной деталью, но и служат для установки и крепления электрической машины на исполнительном механизме. Такие подшипниковые щиты в отличие от обычных имеют присоединительный фланец.

Заготовки подшипниковых щитов получают методом литья из чугуна и алюминия (машины малых габаритов) для асинхронных двигателей и стали — для электрических машин постоянного тока.

От жесткости, качества изготовления и точности взаимного расположения поверхностей щита зависит долговечность работы подшипников и некоторые энергетические показатели электрических машин.

В связи с этим к подшипниковым щитам предъявляются определенные требования: замок и отверстие под подшипник должны быть концентричными, т. е. иметь общую ось.

У фланцевых подшипниковых щитов с этими поверхностями должна быть концентрична также присоединительная поверхность (заточка фланца, которой электрическая машина соединяется с исполнительным механизмом).

Отверстие под подшипник обрабатывается с высокой точностью (1—2-й класс) и чистотой поверхности (6—8-й класс), которые назначаются в зависимости от того, с какого класса подшипниками они сопрягаются.

Схемы обработки подшипниковых щитов.

Чтобы отверстие под подшипник и замковая поверхность щита были соосны, их обрабатывают с одного установа.

Это важное требование к подшипниковым щитам в данном случае легко выполняется, потому что обе указанные поверхности при обработке на станке имеют общую ось вращения.

Такая схема изготовления подшипниковых щитов является основной и применяется на большинстве заводов.

В практике встречаются случаи токарной обработки подшипниковых щитов по другой схеме, при которой чистовая обработка замка и отверстия под подшипник производится в разные операции. Первоначально обтачивается замок, а затем с базой от него, в другой операции, растачивается отверстие под подшипник.

Рис. 3-17. Подшипниковые щиты:

а — электродвигателя единой серии А02 9-го габарита; б — фланцевый, электродвигателя АОЛ 2-го габарита

Такая схема применяется при обработке подшипниковых щитов нежесткой конструкции, значительно деформирующихся при радиальном направлении усилий закрепления, а также подшипниковых щитов, конструкция которых не позволяет производить обработку за один установ.

Выделение обработки отверстия в особую операцию позволяет получить правильную геометрическую форму отверстия под подшипник благодаря тому, что, приняв за базу обработанную поверхность замка, можно закрепить щит усилием, направленным не радиально, а вдоль оси, которое не будет деформировать щит.

К недостаткам такой схемы обработки следует отнести возможность смещения оси отверстия под подшипник от оси замка за счет неизбежного зазора между базирующими поверхностями щита и приспособления, необходимого для свободной установки детали.

Избежать это смещение можно в том случае, если в этой операции производить только чистовую обработку отверстия плавающим инструментом (развертками), обработав его начерно в первой операции.

Для уменьшения деформации подшипниковых щитов от сил закрепления при обработке их на вертикальных токарных полуавтоматах по первой схеме усилия направляют таким образом, чтобы они не деформировали подшипниковый щит.

Для этой цели в конструкции подшипниковых щитов предусматривают специальные приливы, за которые они закрепляются на станке (см. рис. 3-19).

У фланцевых подшипниковых щитов обработка заточек на противоположных фланцах производится в разные операции.

Обработка подшипниковых щитов на токарно-револьверных станках.

На рис. 3-18 показана групповая наладка для обработки на токарно-револьверном станке подшипниковых щитов электродвигателей двух смежных габаритов МТ4 и МТ5. Всего на станке обрабатывается четыре подшипниковых щита, два из них передние (высокие) и два задние (низкие).

Подшипниковые щиты закрепляются специальными сменными кулачками трехкулачкового пневматического патрона. Применяются две разновидности кулачков; одни для низких щитов, другие для высоких.

При переходе к обработке одноименных щитов машин различных габаритов необходимо по гребенке патрона переставить кулачки на требуемый диаметр, а при наладке на обработку, например высоких после низких щитов, требуется заменить кулачки.

Последовательность обработки показана на схеме наладки цифрами 1 — 10. Для задних и передних подшипниковых щитов электродвигателей одного габарита применяется один и тот же инструмент, так как щиты друг от друга отличаются только высотой.

Для получистовой расточки отверстия под подшипник и развертывания его (позиции 8 и 10) для каждой пары щитов в револьверной головке предусмотрен свой инструмент.

Рис. 3-18, Схема наладки токарно-револьверного станка на групповую обработку подшипниковых щитов

Лабиринтовые канавки растачиваются одним и тем же инструментом (позиция 9) у всех четырех щитов.

В оправке предусмотрено клиновое устройство, посредством которого при продольном перемещении револьверной головки фасонный канавочный резец получает поперечное перемещение.

Позиция 1 является общей для всех щитов со сменными резцами, которые заменяются при переходе к обработке щитов другого габарита.

Групповая инструментальная наладка позволяет произвести перестройку станка на обработку различных щитов в минимальное время.

Обработка подшипниковых щитов на токарно-револьверных станках в сравнении с обработкой на токарно-винторезных станках является более производительной (в два — три раза) за счет применения инструментальных наладок с несколькими резцами, установленными на размер.

Затраты на изготовление инструментальных наладок, на первоначальную наладку станка и подналадку в процессе работы окупаются за счет повышения производительности труда. При этом экономическая эффективность будет тем больше, чем больше партия обрабатываемых подшипниковых щитов.

При этом экономическая эффективность будет тем больше, чем больше партия обрабатываемых подшипниковых щитов.

Обработка подшипниковых щитов на вертикальных токарных полуавтоматах.

В условиях крупносерийного и массового производства производительность токарно-револьверных станков оказывается недостаточной, поэтому для обработки подшипниковых щитов применяют вертикальные шести- и восьмишпиндельные токарные полуавтоматы или агрегатные станки.

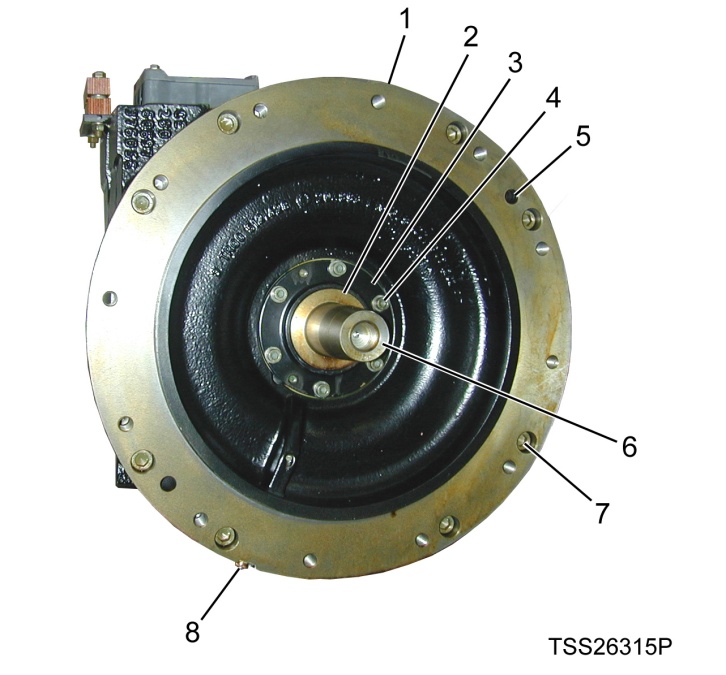

На рис. 3-19 показана инструментальная наладка для обработки двух подшипниковых щитов на восьмишпиндельном вертикальном токарном полуавтомате модели 1284Б. Станок состоит из восьмигранной центральной колонны и вращающегося вокруг нее круглого стола.

На столе станка имеется восемь равномерно расположенных по окружности специальных патронов для закрепления обрабатываемых деталей.

На колонне находятся шесть специальных суппортов (по числу рабочих позиций), каждый с двумя инструментальными наладками. Суппорты с наладками перемещаются в заданном направлении независимо друг от друга.

Суппорты с наладками перемещаются в заданном направлении независимо друг от друга.

Позиции I ж II являются загрузочными; в патрон на I позиции закрепляется высокий подшипниковый щит, а в патрон на II — низкий щит (Р —.усилие закрепления).

На нечетных позициях обтачиваются высокие, а на четных — низкие подшипниковые щиты.

Последовательность выполнения переходов показана на рис. 3-19.

Изготовление высоких щитов заканчивается на VII, а низких — на VIII позициях, после чего стол станка с закрепленными в патронах щитами возвращается в исходное положение (на I ж II позиции),

готовые детали снимаются, а на их место устанавливаются заготовки, подлежащие обработке.

Таким образом, за полный цикл обработки, соответствующий одному обороту стола, со станка снимается две готовые детали.

Токарные вертикальные полуавтоматы по производительности значительно превосходят токарно-револьверные станки благодаря тому, что на них одновременно обрабатывается несколько деталей — по количеству рабочих шпинделей — без затраты времени на установку и снятие детали, так как этот переход выполняется на отдельных загрузочных позициях в процессе работы рабочих шпинделей.

Сверление отверстий и нарезание резьбы.

Рис. 3-19. Технологическая схема обработки двух подшипниковых щитов на вертикальном токарном полуавтомате

Рис. 3-19. Продолжение

В серийном производстве в подшипниковых щитах отверстия для крепления щитов со станиной и крепления к щиту крышек подшипников и кожухов вентиляторов сверлятся по кондуктору на вертикально-сверлильных станках (щиты небольших габаритов), а в более крупных подшипниковых щитах — на радиально-сверлильных станках. На этих же станках нарезается резьба.

В условиях крупносерийного и массового производства отверстия изготовляются на тех же станках, но с применением многошпиндельных сверлильных и резьбонарезных насадок, или на агрегатных станках.

Рис. 3-20. Поворотный кондуктор для сверления отверстий в подшипниковом щите

На рис. 3-20 показан простой поворотный кондуктор для сверления отверстий в подшипниковом щите электродвигателя на радиально-сверлильном станке.

Он состоит из основания 2, левой 2 и правой 9 стоек, поворотной платформы с кондуктором 3. Обрабатываемый щит 4 замковой поверхностью устанавливается на платформу, в отверстие под подшипник вставляется накладной кондуктор 6 и щит закрепляется гайкой 5.

Просверлив три отверстия в ступице, платформу со щитом поворачивают на 180° в положение, показанное на рисунке. В обоих положениях платформа фиксируется пальцем 8, который перед поворотом вытаскивается из втулки платформы рукояткой 7. После сверления остальных отверстий платформа поворачивается в исходное положение, щит снимается и на его место устанавливается новый.

Обработка подшипниковых щитов на агрегатных станках.

В большинстве своем на агрегатных станках в подшипниковых щитах производится сверление отверстий и нарезание в них резьбы.

На заводе «Динамо» (Венгрия) на агрегатных станках полностью обрабатывается девять типоразмеров задних и передних подшипниковых щитов асинхронных двигателей мощностью от 0,6 до 10 кВт. Щиты, обрабатываемые на таком станке, изображены на рис. 3-21, а.

Щиты, обрабатываемые на таком станке, изображены на рис. 3-21, а.

Агрегатный станок (рис. 3-21, б) представляет собой пятипозиционный полуавтомат. На каждой позиции его на круглом поворотном столе имеется двухместное приспособление для закрепления подшипниковых щитов (рис. 3-21, в), а на рабочих позициях на кронштейнах закреплено по две силовых головки. Одна из них предназначена для обработки стороны А, вторая — стороны В подшипникового щита (см. рис. 3-21, а).

Для сверления двух радиальных отверстий и нарезания в них резьбы силовые головки устанавливают на траверсе станка.

На первой загрузочной позиции для обработки стороны А щит закрепляется изнутри тремя кулачками приспособления.

После обработки на рабочих позициях щит возвращается в исходную позицию, на которой переставляется во вторую часть приспособления для обработки стороны В и снова проходит через рабочие позиции.

Для обработки стороны В щит крепится аксиально, базой при этом служит обработанная поверхность стороны А.

Обрабатываются подшипниковые щиты на станке в следующей последовательности.

Сторона А (см. рис. 3-21, б).

Позиция I— загрузка. Щит закрепляется в разжим за поверхность 11 (см. рис. 3-21, а).

Позиция 1А — подрезка торцов (поверхности 2 и 5).

Позиция 2А — обточка наружных диаметров (поверхности 1 и 3).

Позиция ЗА — сверление отверстий для крепления щита со станиной, крышек и кожуха вентилятора к щиту (поверхности 6,7,4 и 14).

Позиция 4А — нарезание резьбы в просверленных отверстиях для крепления наружной крышки и кожуха вентилятора.

Сторона В.

Позиция I — перестановка детали на другую сторону приспособления. База (поверхности 2, 3).

Позиция 1В — черновая расточка замка и отверстия под подшипник (поверхности 9 и 12).

Позиция 2В — подрезка торцов (поверхности 8, 10 и 13).

Позиция ЗВ сверление бокового отверстия для спуска конденсата (поверхность 14).

Позиция 4В чистовая расточка замка и отверстия под подшипник.

На агрегатных станках обрабатываемая деталь остается неподвижной, вращение инструмента и продольная подача осуществляются силовой головкой. Отверстие под подшипник, замок и торцовые поверхности обрабатываются резцами, установленными в наладках силовых головок на размер.

Обработанные поверхности подшипникового щита имеют правильную геометрическую форму как на станке, так и после снятия детали со станка. Это обеспечивается тем, что к опорам приспособления деталь прилегает обработанными поверхностями, усилие закрепления направлено аксиально и щит при этом не испытывает упругих деформаций.

- Назад

- Вперёд

Подшипниковый щит электродвигателя

Авторы патента:

Тетянич И.К.

Орлова Л.В.

H02K5/16 — средства для крепления подшипников, например изолирующая опора, средства для установки подшипника в щите (магнитные подшипники H02K 7/09)

Использование: при изготовлении подшипниковых щитов электродвигателей. Сущность изобретения: в алюминиевом подшипниковом щите установлено стальное кольцо 3 на клею. Со стороны охлаждающих ребер 2 выполнена проточка 5 (установочная база) для крепления щита при механической обработке во время его восстановления. Изобретение повышает ремонтопригодность подшипникового щита. 2 ил.

Сущность изобретения: в алюминиевом подшипниковом щите установлено стальное кольцо 3 на клею. Со стороны охлаждающих ребер 2 выполнена проточка 5 (установочная база) для крепления щита при механической обработке во время его восстановления. Изобретение повышает ремонтопригодность подшипникового щита. 2 ил.

Изобретение относится к машиностроению, в частности к конструкции подшипниковых щитов и может быть преимущественно использовано при изготовлении подшипниковых щитов электродвигателей.

По данным ВНИИВИДа 8-12% электродвигателей выходит из строя вследствие отказов подшипниковых узлов [1] Известно, что в современных электродвигателях широко применяются щиты, изготовленные из алюминиевых сплавов (методом литья под давлением). Однако у них меньшая по сравнению с чугунными жесткость, износоустойчивость и эксплуатационная надежность. Посадочное гнездо подшипника в таком щите изнашивается довольно быстро.

В процессе эксплуатации электродвигателей в результате перекосов и несоосности подшипниковых щитов, при осевом смещении подшипника, при вибрации ротора, возрастает нагрузка на посадочные места подшипниковых щитов. Износ посадочных поверхностей происходит неравномерно по окружности, в связи с этим нарушается симметрия положения ротора, что влечет за собой возникновение неравномерности воздушного зазора и как результат возникают подшипниковые токи, которые отрицательно сказываются на характеристиках электродвигателя. Величина износа посадочного места достигает 0,1-0,15 мм [1] В результате этого электродвигатели поступают в ремонт для восстановления посадочных мест в подшипниковых щитах. Однако, при механической обработке алюминиевых щитов возникают дополнительные трудности, связанные с отсутствием установочной базы.

Износ посадочных поверхностей происходит неравномерно по окружности, в связи с этим нарушается симметрия положения ротора, что влечет за собой возникновение неравномерности воздушного зазора и как результат возникают подшипниковые токи, которые отрицательно сказываются на характеристиках электродвигателя. Величина износа посадочного места достигает 0,1-0,15 мм [1] В результате этого электродвигатели поступают в ремонт для восстановления посадочных мест в подшипниковых щитах. Однако, при механической обработке алюминиевых щитов возникают дополнительные трудности, связанные с отсутствием установочной базы.

Использование заводской базы отлив ушек невозможно, так как она в процессе эксплуатации часто бывает «забитой» и исправить ее при ремонте практически невозможно.

В качестве прототипа выбран алюминиевый подшипниковый щит, в котором отверстие под подшипник в ступице армировано сплошной стальной или металлокерамической втулкой [2] Наличие стальной или металлокерамической втулки увеличивает срок службы щита, а также облегчает механическую обработку, но для обеспечения заданных размеров крепление щита должно быть обязательно аксиальным в точках против базовых установочных опор.

К недостаткам данной конструкции подшипникового щита следует отнести сложность восстановления посадочного отверстия при ремонте. Это объясняется сложностью удаления залитого стального или металлокерамического кольца, а также отсутствием базы для механической обработки. Кроме того, указанная конструкция не исключает возникновение подшипниковых токов, возникающих при несимметрии напряжения, воздушного зазора и обмоток электродвигателя.

Цель изобретения увеличение срока службы электродвигателя за счет увеличения ремонтопригодности подшипникового щита и уменьшения подшипниковых токов.

Цель достигается тем, что в алюминиевом подшипниковом щите, посадочное место которого армировано стальной или металлокерамической втулкой, предусмотрены следующие конструктивные отличия: вместо сплошной стальной или металлокерамической втулки установлена свертная стальная втулка на клею. В этом случае клей является изолятором от подшипниковых токов, что увеличивает срок службы подшипника и посадочного места под подшипник.

Кроме того, со стороны охлаждающих ребер выполнена проточка (установочная база) для крепления щита при механической обработке во время его восстановления.

Преимущество предлагаемого решения в сравнении с прототипом состоит в том, что повышается ремонтопригодность подшипникового щита.

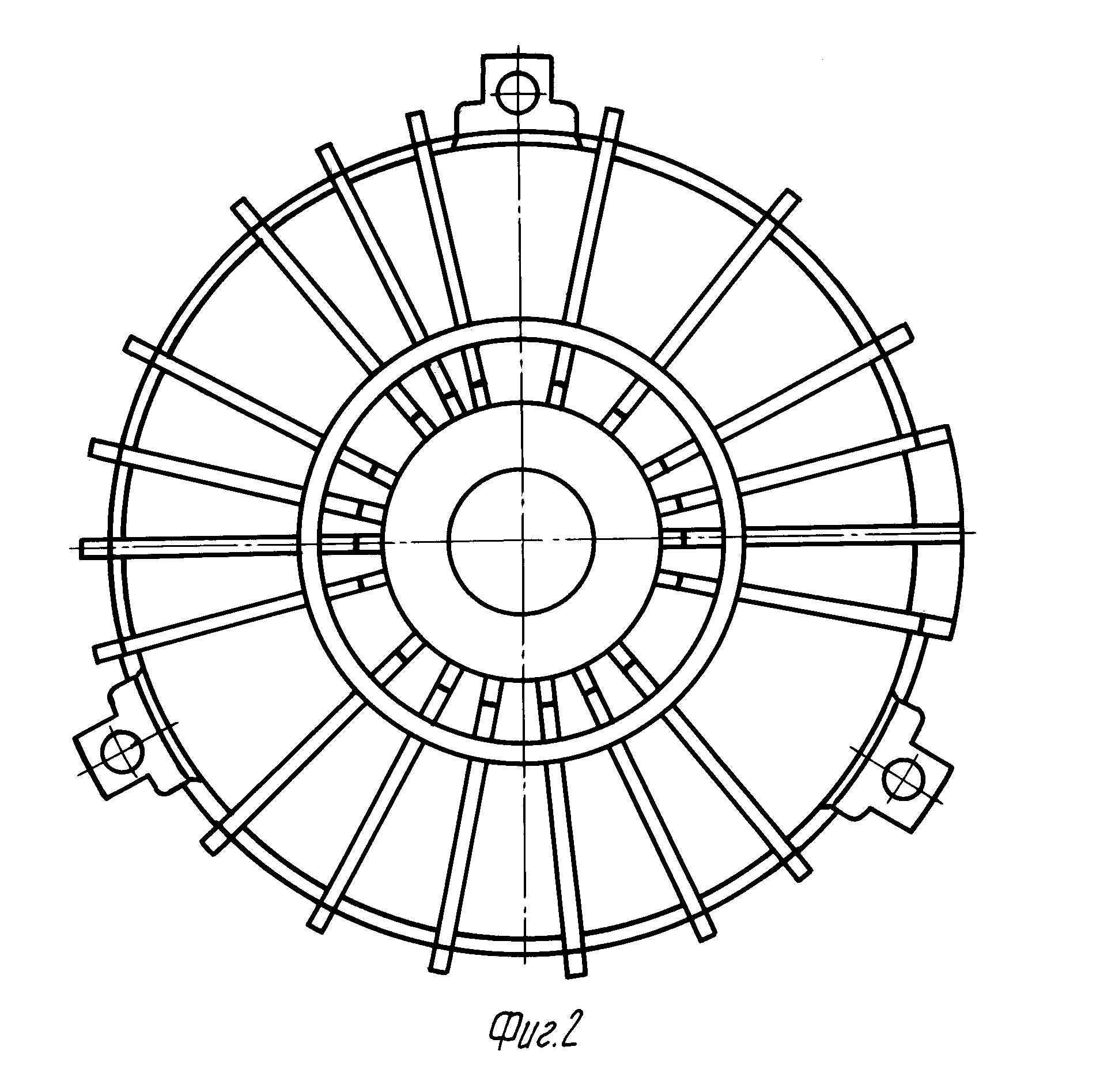

На фиг.1 и 2 изображен алюминиевый подшипниковый щит, реализующий изобретение.

Подшипниковый щит содержит крепежные ушки 1, ребра охлаждения 2, посадочное место армировано свертным (разрезным) стальным кольцом 3 и на клею 4. На щите со стороны ребер охлаждения выполнена проточка 5 для крепления щита при его механической обработке.

Предложенные круговая проточка и заменяемое при ремонте свертное стальное кольцо, изолированное от крышки слоем клея, проявляют качественно новое свойство повышают ремонтопригодность подшипникового щита.

Формула изобретения

ПОДШИПНИКОВЫЙ ЩИТ ЭЛЕКТРОДВИГАТЕЛЯ, включающий посадочное место под подшипник, ребра охлаждения, крепежные ушки, отличающийся тем, что, с целью повышения ремонтопригодности, в посадочное место под подшипник установлено свертное стальное кольцо на клею, а со стороны ребер охлаждения выполнена проточка для крепления щита при его механической обработке.

РИСУНКИ

Рисунок 1, Рисунок 2

Похожие патенты:

Гидрогенератор вертикального исполнения подвесного типа // 2044383

Изобретение относится к электромашиностроению, а именно к вертикальным гидрогенераторам с большой скоростью вращения, в компоновке которых предусмотрено в центральной части верхней крестовины, т.е

Электрическая машина // 2042251

Изобретение относится к электромашиностроению и касается мер по ликвидации последствий износа подшипника

Вентильный электродвигатель // 2038674

Изобретение относится к электротехнике, в частности к конструкциям бесщеточных микроэлектродвигателей постоянного тока, предназначенных для привода исполнительных механизмов, приводов магнитных дисков, видеомагнитофонов

Вертикальная подвесная электрическая машина // 2027282

Изобретение относится к электромашиностроению, в частности к конструкции подпятников гидрогенераторов подвесного исполнения

Подшипниковый щит электрической машины // 2025867

Изобретение относится к электромашиностроению

Подшипниковый узел электрической машины // 2024160

Электрическая машина с горизонтальным валом // 2007820

Изобретение относится к области электромашиностроения, преимущественно к машинам переменного тока

Электрическая машина // 1836778

Электрическая машина // 1823080

Способ сборки электрической машины // 1820449

Торцовая электрическая асинхронная машина // 2140700

Изобретение относится к электротехнике и электромашиностроению, а именно торцовым электрическим машинам с одним статором и одним ротором, в которых базирование ротора осуществляется на базовом щите статора консольно

Масляная ванна подпятника гидрогенератора // 2144726

Гидрогенератор // 2144727

Изобретение относится к области гидроэнергетики и может быть использовано во всех гидроагрегатах гидравлических и гидроаккумулирующих электростанций (ГЭС и ГАЭС)

Гидрогенератор // 2161730

Гидрогенератор горизонтальный // 2171006

Изобретение относится к области электротехники и может быть использовано в гидроэнергетике при создании горизонтальных гидроагрегатов

Асинхронный двигатель // 2171541

Изобретение относится к области электротехники и может быть использовано в качестве электродвигателей для приводов деревообрабатывающих станков, моноблочных насосов и другого оборудования, где требуется строгая фиксация вала с ротором в одном постоянном положении

Стенд для испытания подшипников электродвигателей на долговечность // 2180437

Изобретение относится к области проведения стендовых испытаний подшипников электродвигателей и может быть использовано в промышленности и сельском хозяйстве

Электрический шаговый микродвигатель // 2180983

Изобретение относится к области электротехники, в частности к однофазным самозапускающимся синхронным микродвигателям с постоянными магнитами, используемыми в качестве однофазных шаговых двигателей

Электрический шаговый микродвигатель // 2180983

Изобретение относится к области электротехники, в частности к однофазным самозапускающимся синхронным микродвигателям с постоянными магнитами, используемыми в качестве однофазных шаговых двигателей

Электродвигатель погружной маслозаполненный // 2192700

Изобретение относится к области электротехники, в частности к электрическим машинам, а именно к асинхронным электродвигателям, предназначенным для работы в погруженном состоянии и используемым в качестве привода в погружных насосных агрегатах для добычи жидкости из буровых, преимущественно нефтяных, скважин

Типы подшипниковых щитов и уплотнений для серии SMB

Доступны подшипники с различными типами щитков и уплотнений, обычно называемых крышками. Эти закрытия не всегда необходимы; однако экранированные и герметичные подшипники обеспечивают гораздо лучшую защиту от загрязнения и помогают удерживать смазку подшипника.

Эти закрытия не всегда необходимы; однако экранированные и герметичные подшипники обеспечивают гораздо лучшую защиту от загрязнения и помогают удерживать смазку подшипника.

Экраны (ZZ)

Большинство наших подшипников доступны с металлическими экранами. Экраны предназначены для предотвращения попадания более крупных частиц в подшипник, а также для удержания смазки внутри подшипника. Они могут быть запрессованы во внешнее кольцо подшипника (несъемные) или удерживаться стопорным кольцом (съемные). Поскольку экраны не соприкасаются с внутренним кольцом, они не увеличивают пусковой или рабочий крутящий момент. Щиты подшипников из нержавеющей стали обычно изготавливаются из нержавеющей стали AISI 304.

- Предотвращение загрязнения более крупными частицами

- Уменьшить утечку смазки

- Не увеличивать крутящий момент

- Широкий диапазон температур, особенно нержавеющая сталь

Контактные уплотнения (2RS)

Стандартное уплотнение подшипника состоит из нитрильного каучука/каучука BUNA-N, соединенного с металлической шайбой. Шайба изготовлена из холоднокатаной стали SPCC для подшипников из хромистой стали или из нержавеющей стали 304 для подшипников из нержавеющей стали. Для некоторых типоразмеров доступны высокотемпературные уплотнения из ПТФЭ (до 250°C) или витона (до 230°C). Внутренняя кромка уплотнения трется о внутреннее кольцо подшипника, обеспечивая эффективное уплотнение от более мелких частиц, таких как пыль и влага, и предотвращая при этом утечку смазки. Контактные уплотнения создают гораздо более высокий уровень момента трения, чем щиты, и снижают максимальную скорость подшипника. Нитрильный каучук и витон при температуре ниже -40°C затвердевают и обеспечивают менее эффективное уплотнение, поэтому при очень низких температурах следует рассматривать уплотнения из ПТФЭ или металлические экраны.

Шайба изготовлена из холоднокатаной стали SPCC для подшипников из хромистой стали или из нержавеющей стали 304 для подшипников из нержавеющей стали. Для некоторых типоразмеров доступны высокотемпературные уплотнения из ПТФЭ (до 250°C) или витона (до 230°C). Внутренняя кромка уплотнения трется о внутреннее кольцо подшипника, обеспечивая эффективное уплотнение от более мелких частиц, таких как пыль и влага, и предотвращая при этом утечку смазки. Контактные уплотнения создают гораздо более высокий уровень момента трения, чем щиты, и снижают максимальную скорость подшипника. Нитрильный каучук и витон при температуре ниже -40°C затвердевают и обеспечивают менее эффективное уплотнение, поэтому при очень низких температурах следует рассматривать уплотнения из ПТФЭ или металлические экраны.

- Хорошая защита от загрязнения

- Значительно снижает утечку смазки

- Уменьшить максимальную скорость прибл. 40%

- Значительно увеличить крутящий момент подшипника

- Темп.

диапазон –40°C/+110°C для нитрильного каучука

диапазон –40°C/+110°C для нитрильного каучука - Темп. диапазон –50°C/+110°C для PE

- Темп. диапазон –40°C/+230°C для Viton

- Темп. диапазон –70°C/+250°C для PEEK

- Темп. диапазон –190°C/+250°C для PTFE

Бесконтактные уплотнения (2RU )

Эти уплотнения также изготовлены из нитрильного каучука, соединенного с металлической шайбой, но не трутся о внутреннее кольцо подшипника и поэтому не оказывают такого же влияния на крутящий момент подшипника и максимальную скорость, как контактные уплотнения, поэтому их можно использовать при низком крутящем моменте и высоких скоростях. Они обеспечивают превосходную защиту по сравнению с металлическими экранами, но не обеспечивают такого эффективного уплотнения, как контактный тип.

- Хорошая защита от загрязнения

- Уменьшенная утечка смазки

- Нет увеличения крутящего момента

- Не влияет на максимальную скорость

- Темп.

диапазон –40°C/+110°C для нитрильного каучука

диапазон –40°C/+110°C для нитрильного каучука - Темп. диапазон –50°C/+110°C для PE

- Темп. диапазон –70°C/+250°C для PEEK

- Темп. диапазон –190°C/+250°C для PTFE

Вам требуется высокая степень защиты от загрязнения?

При использовании в пищевой или фармацевтической промышленности оборудование должно соответствовать строгим стандартам гигиены и безопасности. В этих условиях защита от загрязнения имеет первостепенное значение, поэтому выбор контактного уплотнения предпочтительнее для предотвращения попадания пыли в подшипник. Для оборудования, предназначенного для регулярных промывок, контактное уплотнение также обеспечит эффективную водостойкость. Это предотвратит вымывание смазки из подшипника, проскальзывание ролика или шариков или выделение избыточного тепла. Многие стальные подшипники для этой отрасли должны поставляться с нетоксичными смазочными материалами, одобренными в соответствии со стандартами NSF (ранее USDA) h2 или h3.

Будет ли подшипник работать в экстремальных температурных условиях?

Экранированные металлические подшипники обычно могут выдерживать более высокие температуры, чем закрытые подшипники. В условиях высоких температур можно использовать подшипники из нержавеющей стали марки 440 при температурах до 300 °C. Резина или пластик могут расплавиться в экстремальных условиях и могут привести к выходу из строя подшипника, если его части расплавятся и попадут в дорожку качения. В этих случаях рекомендуется экранированный подшипник.

На какой скорости будет работать подшипник?

Для высокоскоростных применений, таких как езда на велосипеде и скейтбординг, предпочтительным вариантом является бесконтактное уплотнение. Обеспечивая большую защиту от загрязнения, чем щиты, бесконтактные уплотнения не влияют на максимальную скорость или крутящий момент подшипника.

Герметичные подшипники | Затворы подшипников | Конструкция подшипника

Выбор подшипника может показаться сложной процедурой, но это не обязательно должно быть связано с правильным советом специалиста. Конструкторские решения выходят далеко за рамки выбора материала и размеров подшипника. Итак, с чего начать определение требований к подшипниковым щитам и уплотнениям? С СМБ щиты и сальники направляющие конечно же.

Конструкторские решения выходят далеко за рамки выбора материала и размеров подшипника. Итак, с чего начать определение требований к подшипниковым щитам и уплотнениям? С СМБ щиты и сальники направляющие конечно же.

Герметичные и открытые подшипники

Многие подшипники, такие как картриджные подшипники, доступны с различными типами экранов и уплотнений, обычно называемых крышками подшипников . Эти закрытия не всегда необходимы; однако экранированные и герметичные подшипники обеспечивают гораздо лучшую защиту от загрязнения и помогают сохранить смазку подшипников в течение всего срока службы подшипников.

В этом руководстве представлено техническое введение в доступные опции, охватывающие три основные категории: металлический экран и два типа уплотнения шариковых подшипников:

- Стопорное кольцо съемное и несъемное запрессованное (подшипник типа ZZ)

- Контактное уплотнение (подшипник типа 2RS)

- Бесконтактное уплотнение (подшипник типа 2RU)

Выбор между этими вариантами во многом зависит от желаемого приложения и среды. В этом руководстве объясняются основные характеристики каждого из этих вариантов закрытия, варианты смазки и рекомендации по применению.

В этом руководстве объясняются основные характеристики каждого из этих вариантов закрытия, варианты смазки и рекомендации по применению.

Скачать руководство здесь , чтобы определить, какая крышка подшипника подходит именно вам.

Правильные вопросы

При выборе между уплотнениями и защитными экранами необходимо учитывать три важных вопроса, связанных с применением. Это своего рода баланс между требуемым уровнем защиты от загрязнения, рабочей скоростью подшипника и температурным диапазоном. Для каждого из следующих вопросов мы даем предложение по закрытию, которое лучше всего подходит для условий окружающей среды.

- Вам требуется высокая степень защиты от загрязнения?

- Будет ли подшипник работать при экстремальных температурах?

- На какой скорости будет работать подшипник?

Руководство по экранам и уплотнениям Часто задаваемые вопросы:

В этом руководстве мы собрали обширные знания технической группы SMB Bearings и даже добавили удобную таблицу сравнения свойств экранов и уплотнений.

диапазон –40°C/+110°C для нитрильного каучука

диапазон –40°C/+110°C для нитрильного каучука диапазон –40°C/+110°C для нитрильного каучука

диапазон –40°C/+110°C для нитрильного каучука