Содержание

Щелевая коррозия

Щелевая коррозия – один из видов местной электрохимической коррозии металла. Щелевая коррозия подразумевает усиленное коррозионное разрушение в щелях, трещинах, зазорах (фланцевые, резьбовые соединения, места неплотного соединения металла с резиновыми или другими прокладочными материалами и т.д.). Щелевая коррозия может протекать как в атмосфере воздуха или газовой смеси, так и в условиях смачивания электролитом (морская вода). В морской атмосфере наблюдается в щелях и зазорах между металлом (трубопровода, днища корабля или любой другой конструкции, омываемой водой) и обрастающими организмами (водоросли, полипы, различные микроорганизмы). При атмосферной щелевой коррозии в щелях, зазорах постоянно скапливается и задерживается влага, что обуславливает ее протекание.

Щелевая коррозия была объектом изучения многих исследователей, например, И.Л. Розенфельда, И.К. Маршакова, Эванса, Миерса, И.Б. Улановского.

Протекание щелевой коррозии

Этот вид коррозионного разрушения может наблюдаться в растворах, не содержащих окислитель (кислород), электролитах с повышенной кислотностью.

Щелевая коррозия протекает в условиях малого количества окислителя, т.к. его подход к стенкам узкой щели затруднен. Постепенно внутри щели или зазора скапливаются продукты коррозии. За счет их гидролиза возможно изменение рН электролита внутри зазора, а также кинетики катодного, анодного процессов.

Окислитель является катодным деполяризатором, а трудности его подвода к металлу щели затормаживают протекание катодного процесса (при этом увеличивается его поляризуемость). Анодный процесс протекает быстрее, легче, а его поляризуемость уменьшается. Уменьшение рН электролита приводит к затруднению образования защитных оксидных пленок на металле внутри зазора и облегчению ионизации металла. Металл внутри щели является анодом, а металл внешней поверхности – катодом. Работа этой макропары усиливается.

При сильном уменьшении поляризуемости анодного процесса велика вероятность того, что дальнейший процесс щелевой коррозии пойдет с водородной деполяризацией, а это увеличивает ток коррозии.

Самыми чувствительными к щелевой коррозии считаются пассивирующиеся металлы, сплавы. Это связано с их возможной активацией в зазоре. К таким относится алюминий, его сплавы, хромистые, хромоникелевые сплавы.

Из-за подкисления электролита внутри щели, плохого доступа окислителя, малой эффективности катодного процесса, который поддерживает пассивное состояние металлов, возможна активация поверхности пассивного металла.

При щелевой коррозии роль омического фактора обычно маленькая, в зазорах средней глубины система может быть полностью заполяризована.

Интересным фактом является то, что в одной щели может возникнуть макроэлемент. В ее вершине и середине скапливается большое количество продуктов коррозии – они будут являться анодом, а края (места с более свободным подводом окислителя к поверхности) будут играть роль катода.

Методы защиты от щелевой коррозии металлов

В практике защиты конструкций от щелевой коррозии существует пять основных методов.

1) Рациональное конструирование более предотвращает возникновение коррозионного разрушения, чем защищает металл. Оно предусматривает при проектировании размещать соединения, зазоры так, чтобы исключить попадание и застой влаги (агрессивной среды).

Желательно вообще избегать зазоров и щелей. Например, вместо стыковых соединений использовать сварные, т.к., с точки зрения защиты металлов от щелевой коррозии, они имеют значительные преимущества над нахлесточными. Заклепочные и болтовые соединения также желательно заменять сварными. Если же избежать образования щелей и зазоров никак нельзя, то сама конструкция должна быть так спроектирована, чтоб влага не задерживалась в зазорах. Желательно избегать острых углов, ниш и т.п. (мест, где будет задерживаться и конденсироваться влага). Если поверхность металла все же в каких-либо местах образует небольшие щели, то необходимо исключить контакт этого зазора с пористыми материалами (древесина, асбест и т.п.), которые впитывают и удерживают в себе влагу.

2) Использование материалов мало или вообще не склонных к щелевой коррозии. К ним относятся стали марки Х18Н12МЗТ (хромоникелевая сталь, содержащая молибден), Х28 (высокохромистая). Еще титан, его сплавы обладают хорошей стойкостью к данному виду коррозионного разрушения.

3) Уплотнение щелей и зазоров. Один из основных методов защиты от щелевой коррозии. В уже «забитые» щели влага не попадает. В качестве уплотнителей используют различные виды полимерных материалов, смазки, резины, которые заполняют щели, а также исключают появление зазоров.

При выборе уплотнителя необходимо обращать внимание на взаимодействие основного металла и уплотняющего материала. Перспективным вариантом считается полиэтилен, фторопласты (при этом температура не должна превышать 250°С). Не желательно, чтоб в состав уплотнителя входил асбест, т.к. данный материал может усилить местную коррозию. К выбору уплотнителя необходимо подходить со всей серьезностью. При этом обязательно нужно учитывать его плотность, прочность, эластичность, устойчивость к воздействию щелочей, растворителей, кислот, растворов солей и т.п. Также уплотняющий материал не должен в процессе эксплуатации выделять вредные вещества и оказывать негативное влияние на защищаемый металл. Например, под прокладками из неопрена сталь иногда разрушается, происходит коррозионное растрескивание. Это связывают с хлоридами, которые входят в состав неопрена. Они постепенно выделяются, оказывая негативное влияние на сталь.

При этом обязательно нужно учитывать его плотность, прочность, эластичность, устойчивость к воздействию щелочей, растворителей, кислот, растворов солей и т.п. Также уплотняющий материал не должен в процессе эксплуатации выделять вредные вещества и оказывать негативное влияние на защищаемый металл. Например, под прокладками из неопрена сталь иногда разрушается, происходит коррозионное растрескивание. Это связывают с хлоридами, которые входят в состав неопрена. Они постепенно выделяются, оказывая негативное влияние на сталь.

В качестве уплотнителя очень часто применяются резины. При температуре 65 °С резину можно использовать в контакте с серной кислотой, концентрация которой не превышает 50%, а фосфорной – 95%. В щелочах и концентрированной соляной кислоте обычные резины достаточно устойчивы при данной температуре. Если уплотнитель на основе бутилкаучука – он более устойчив.

4) Электрохимическая защита. Для титана и хромоникелевых сплавов применяют анодную защиту, а чугуна и углеродистых сталей – катодную.

5) Ингибирование. Применяют различные смеси ингибиторов, анодные или катодные, а также смешанные ингибиторы больших концентраций.

Это связано с тем, что в зазорах подход ингибитора к поверхности металла часто бывает затруднен, поэтому концентрации, которой достаточно для предотвращения равномерной коррозии, в условиях щели недостаточно.

Очень хорошо проявила себя в зазорах и щелях смесь ингибиторов 0,75 г/л Na2HPO3 + 10 мг/л K2Cr2O7.

Если поверхность металла нагревается (передает повышенную температуру), то на нем часто отлагается смесь продуктов коррозии, солей и разного рода загрязнений. Эта масса еще называется шламом. Металл достаточно прочно сцепляется с образующимся шламом, но коррозионная среда все равно проникает к его поверхности. Данную ситуацию также можно расценивать как коррозию в щелях и зазорах, т.к. условия развития коррозионных процессов практически идентичны.

Чаще всего применяется несколько видов защиты одновременно.

Щелевая коррозия: причины, процесс, профилактика

Щелевая коррозия – распространенный вид повреждения металла. Если не остановить его и не предпринять меры, столкнетесь с потерей прочности изделия, полным разрушением.

Такой процесс относится к категории электрохимических. Особенность понятна уже из названия – коррозия начинает развиваться в многочисленных щелях и трещинах на металлических предметах. Часто страдают также зазоры и места соединения нескольких изделий друг с другом.

Потому коррозийный процесс часто начинает протекать на фланцах, запорной арматуре, болтах с резьбой и в других местах.

Особенность такого процесса – универсальность. Повреждения развиваются на открытом воздухе при контакте с атмосферой, а также в газовой среде или при намокании. Некоторые внешние факторы, такие, как постоянный контакт с морской водой, применение в грунте или при высоком уровне относительной атмосферной влажности, только усугубляют ситуацию.

Как протекает процесс

Щелевая коррозия металла относится к сложным процессам, которые протекают в разных средах. Среди особенностей то, что она возникает и развивается, даже если нет основного окислителя – кислорода.

Среди особенностей то, что она возникает и развивается, даже если нет основного окислителя – кислорода.

Наблюдается разрастание коррозийных процессов в среде с высоким уровнем кислотности, а также при контактах с электролитами.

Само окисление достаточно слабо выражено. Причина в том, что во многих местах сам доступ окислителя затруднен. Пример – резьбовые соединения.

Но даже в таких условиях происходит постепенное накопление коррозионных продуктов в зазорах, щелях и других участках. Это запускает процесс гидролиза. Меняется кислотность электролита, возникают катодные и анодные процессы.

В процессе в качестве катодного деполяризатора выступает окислитель, потому из-за его малого притока процесс тормозится. Анодный же ускоряется и протекает намного легче. Критическим становится значительное снижение уровня рН у электролита.

Из-за этого не появляются оксидные пленки, в обычных ситуациях выступающие в качестве средства защиты. Формируется макропара из катода и анода – внутреннего и внешнего металла в месте соединения.

Формируется макропара из катода и анода – внутреннего и внешнего металла в месте соединения.

Значительную роль также играет и поляризуемость. Чаще всего процесс протекает с водородной деполяризацией.

В зависимости от типа металла или сплава степень его подверженности коррозии сильно изменяется. Если материал относится к пассивирующемуся типу, вы используете алюминий, сплавы с высоким содержанием хрома и никеля, риск развития ржавения сильно увеличивается.

Факторы, влияющие на ускорение протекания процесса

На разных деталях коррозия развивается неравномерно. Меняется скорость, а также общая затрагиваемая площадь. Есть 3 фактора, которые влияют на общие показатели:

- Материал. Существуют сплавы и металлы, сильнее подверженные окислительному процессу и развитию коррозии. К ним относятся хромоникелевые и другие виды сталей.

- Доступность дополнительных стимуляторов окисления. Они могут быть разными – от воздуха до воды.

Часто наблюдается расширение области коррозийного поражения в запорной арматуре водопровода с плохой герметизацией, при которой вода постепенно просачивается и создает на поверхности металла ровную пленку.

Часто наблюдается расширение области коррозийного поражения в запорной арматуре водопровода с плохой герметизацией, при которой вода постепенно просачивается и создает на поверхности металла ровную пленку. - Агрессивная внешняя среда. Бывает как газовой, так и влажной. Считается, что для стали особенно опасен контакт с морской водой. Также проблемы возникнут и при помещении металлоконструкции в грунт. Там пористость, постоянный контакт с влагой и другие факторы угрозы негативно влияют на сплавы.

Спрогнозировать, насколько быстро будет протекать процесс и какую область детали он затронет сложно. Так наблюдается даже щелевая коррозия нержавеющих сталей, связанная как с их составом, так и областью использования, интенсивностью.

Потому на первый план выходит способность формирования полноценной защиты от коррозии с использованием современных методов.

Как уменьшить риск развития щелевой коррозии

Чтобы опасность коррозийного поражения стала намного ниже, позаботьтесь об использовании нескольких стандартных средств.

Методы борьбы с щелевой коррозией:

- Учет особенностей конструкции детали. Часто проблемы начинаются из-за того, что само изделие создано без учета потенциальной агрессивности среды, в которой оно будет использоваться. Лучше всего стараться избегать появления щелей, мест, где между двумя металлическими изделиями есть значительные зазоры. Так с каждым годом большее распространение получает сварное соединение вместо установки деталей в стык или внахлест. Причина в том, что обеспечить защиту шва намного проще. Если же иного варианта нет, потребуется позаботиться о герметичности, чтобы на металле не появлялось водяной пленки.

- Применение в изготовлении видов сырья с малым риском щелевой коррозии. Считается, что значительную стойкость дает добавление в состав хромоникелевой стали молибдена. Также отлично защищены высокохромистые марки. Если изделие будет применяться там, где велик риск возникновения щелевой коррозии, можно создать его из титанового сплава – опасность будет значительно меньше.

- Устранение зазоров. Один из методов повышения защищенности, которым можно воспользоваться, даже если изделие создано из склонной к коррозии стали – применение уплотнителей чтобы забить щели. В качестве такого уплотнения могут выступать как полимерные материалы, так и многочисленные смазки, резиновые прокладки, полимеры, фторопласты, различные виды полиэтилена. Решающим фактором при их выборе становится механическая и химическая стойкость. Средство не должно повреждаться при контакте с водой или высокими температурами. У каждого из перечисленных вариантов есть свои преимущества, потому можно легко подобрать их под конкретную задачу.

- Защита электромеханическим способом. Подойдут для сплавов хрома и никеля, титана, углеродистых сталей, чугуна. В зависимости от вида сырья, можно создать как анодную, так и катодную защиту.

- Нанесение ингибиторов коррозии. Специальные ингибиторные материалы позволяют не только повысить уровень безопасности от коррозии, но и уменьшить, либо заблокировать распространение уже появившейся.

В качестве ингибиторных средств выступают различные смазки и пропитки. Они выбираются с учетом состояния исходного сырья. Также учитывается, началось ли ржавение и насколько сильно оно продвинулось внутрь металла.

В качестве ингибиторных средств выступают различные смазки и пропитки. Они выбираются с учетом состояния исходного сырья. Также учитывается, началось ли ржавение и насколько сильно оно продвинулось внутрь металла.

Обеспечиваем эффективную защиту металлических изделий методом оцинковки

Мы используем один из наиболее зарекомендовавших себя методов защиты металлов от поражения – с использованием цинкования.

Оно позволяет создать на поверхности металла специальный слой, который не допускает контакта с агрессивной средой и запуск электрохимического процесса.

Мы работаем с 2007 года, успели отладить технологию и выстроить сотрудничество со многими постоянными заказчиками.

У компании есть несколько важных преимуществ:

- Три цеха горячего цинкования. Это позволяет выполнять даже наиболее крупные заказы очень быстро и четко соблюдать сроки.

- Универсальность. Наличие самой глубокой ванны в ЦФО помогает работать с любыми типами деталей вне зависимости от их формы, строения и других характеристик.

- Используем европейское оборудование от таких компаний, как KVK KOERNER и

Чтобы получить подробную консультацию по всем особенностям процесса, оставьте заявку на сайте или звоните нам. Работаем с разными типами металла, предоставляем большой набор дополнительных услуг.

Вернуться к статьям

Поделиться статьей

Что такое щелевая коррозия? — Определение из Corrosionpedia

Последнее обновление: 11 октября 2018 г.

Что означает щелевая коррозия?

Щелевая коррозия представляет собой воздействие на металлические поверхности застоявшегося раствора в щелях, например, вокруг краев гаек и головок заклепок. Когда пыль, песок и другие коррозионно-активные вещества оседают на поверхности, они создают среду, в которой вода будет скапливаться и вызывать коррозию детали. Это может произойти между двумя металлами или между металлом и неметаллом. Это вызывает повреждение металлической части, которое инициируется градиентом концентрации химических веществ.

Это вызывает повреждение металлической части, которое инициируется градиентом концентрации химических веществ.

Кислород создает электрохимическую концентрационную ячейку за пределами расщелины. Это камера дифференциальной аэрации, в которой присутствует кислород. В щели (катоде) увеличивается рН и содержание кислорода. Однако для хлоридов все наоборот; они ниже.

Реклама

Corrosionpedia объясняет щелевую коррозию

Для хлоридов электрохимическая концентрация выше внутри, что усугубляет коррозию. Когда присутствует черный металл, ионы двухвалентного железа реагируют с хлоридами с образованием хлорида трехвалентного железа, который разрушает нержавеющую сталь. Это приводит к тому, что концентрация как кислорода, так и рН в щели остаются ниже, чем концентрация в водном растворе, который образуется на металле. Механизм распространения аналогичен механизму точечной коррозии.

Существуют факторы, влияющие на щелевую коррозию. К ним относятся:

К ним относятся:

- Тип щели: металл-металл или металл-неметалл

- Геометрия щели: включая размер щели, ее глубину и шероховатость поверхности

- Состав металла: структура состава сплава и может быть Cr, Mo или другими.

- Окружающая среда: pH, галогенид-ионы, температура и кислород1

Стойкость материала к щелевой коррозии можно ранжировать и оценивать по критической щелевой температуре (CCT), но она должна соответствовать стандарту ASTM Г48-03. CCT — это минимальная температура в °C, при которой может образоваться щелевая коррозия, и она оказывается ниже критической температуры точечной коррозии (CPT).

Как предотвратить щелевую коррозию?

- Заменить заклепочные соединения сварными стыковыми соединениями.

- Устранение щелей в соединениях внахлест путем непрерывной сварки и пайки.

- Слейте существующие растворы с поверхностей и избегайте образования застоя.

- Используйте твердые и неабсорбирующие прокладки.

- Используйте более высокие сплавы.

Реклама

Поделись этим термином

Связанные термины

- Соединение внахлестку

- Критический потенциал питтинга

- Коррозия отложений

- Гальваническая коррозия

- Межкристаллитная коррозия

- Графитная коррозия

- Эрозия Коррозия

- Коррозионное растрескивание под напряжением

- Оксидный домкрат

- Индекс щелевой коррозии

Связанное Чтение

- MIC Коррозия: как микроорганизмы могут проедать отверстия в металле?

- Проверка труб с помощью рентгенографии и программного моделирования

- Коррозия нафтеновой кислотой, бич нефтеперерабатывающего предприятия

- Тугоплавкие металлы: свойства, типы и применение

- Металлическая пыль 101: катастрофическое явление коррозии

- Полное руководство по трубопроводным скребкам

Теги

Углеродистая стальВыбор материаловКоррозияКоррозия 101Катодная защитаТип коррозииКоррозионный процесс

Актуальные статьи

Покрытия

5 наиболее распространенных типов металлических покрытий, о которых должен знать каждый

Покрытия

8 вещей, которые нужно знать о покрытиях из полимочевины

Научные свойства

6 способов измерения вязкости жидкости

Точечная коррозия и щелевая коррозия

Коррозия — разрушение технических материалов в результате химического взаимодействия с окружающей средой — является чрезвычайно дорогостоящей проблемой. Повреждение трубных систем из-за неконтролируемой коррозии является основной причиной потери прибыли для морских и прибрежных приложений, ежегодно обходясь в миллиарды долларов. Коррозию можно предотвратить, если компании знают, на что обращать внимание, и принимают упреждающие меры для снижения рисков коррозии, пока не стало слишком поздно.

Повреждение трубных систем из-за неконтролируемой коррозии является основной причиной потери прибыли для морских и прибрежных приложений, ежегодно обходясь в миллиарды долларов. Коррозию можно предотвратить, если компании знают, на что обращать внимание, и принимают упреждающие меры для снижения рисков коррозии, пока не стало слишком поздно.

Почти каждый металл, используемый в нашем мире, подвергается коррозии при определенных обстоятельствах. Существуют меры, которые можно предпринять для предотвращения коррозии в нефтегазовой отрасли, особенно на шельфе. Эти шаги требуют фундаментального понимания различных типов коррозии и их причин. Знание того, где искать коррозию, может свести к минимуму риски на нефтяных вышках и нефтеперерабатывающих заводах, существенно сэкономив время и деньги.

Заинтересованы в поиске подходящих материалов для морской и прибрежной среды? Примите меры для борьбы с коррозией с помощью Руководства по выбору материалов Swagelok.

ПОСМОТРЕТЬ РУКОВОДСТВО ПО ВЫБОРУ МАТЕРИАЛОВ

Как возникает коррозия

Коррозия возникает, когда атом металла окисляется жидкостью, что приводит к потере материала на поверхности металла. Возникающие в результате потери материала уменьшают толщину стенок деталей из углеродистых и низколегированных сталей, подверженных общей коррозии, что делает их склонными к механическим повреждениям.

Возникающие в результате потери материала уменьшают толщину стенок деталей из углеродистых и низколегированных сталей, подверженных общей коррозии, что делает их склонными к механическим повреждениям.

Системы металлических труб чаще всего используются для аналитических и технологических контрольно-измерительных приборов, гидравлических линий, а также в системах управления и коммунальных услуг. Многие инженерные металлы, используемые в нефтегазовой промышленности, изготавливаются из нержавеющей стали, которая содержит более 10% хрома. Последний способствует образованию оксидного слоя, защищающего металлы от коррозии. Однако коррозия нержавеющей стали возникает, когда условия окружающей среды вызывают разрушение этого слоя.

Почти каждый металл подвергается коррозии при определенных обстоятельствах. Например, ржавчина является часто встречающимся побочным продуктом коррозии углеродистой стали в результате коррозии железа и образования оксида железа. Однако существует много других типов коррозии. Каждый тип представляет собой уникальную угрозу, которую необходимо учитывать при выборе оптимального материала для вашего приложения.

Каждый тип представляет собой уникальную угрозу, которую необходимо учитывать при выборе оптимального материала для вашего приложения.

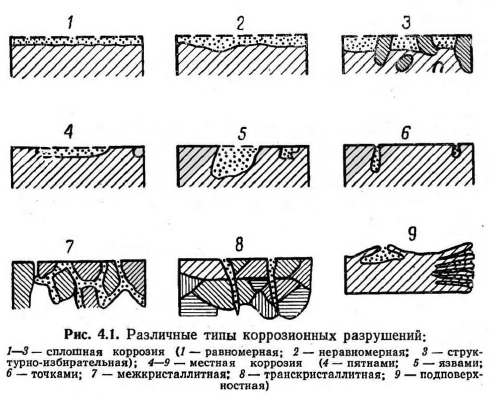

Определение распространенных типов коррозии

Существует множество типов коррозии, которые могут нанести ущерб нефтегазовым установкам. Многие виды коррозии зависят от химического состава металла и условий эксплуатации. Пока вы читаете дальше, мы сосредоточимся на двух формах локальной коррозии нержавеющей стали: точечной и щелевой коррозии.

Точечная коррозия

Точечная коррозия возникает, когда разрушается защитный оксидный слой на поверхности нержавеющей стали, в результате чего голый металл под ним становится восприимчивым к потере электронов в результате окисления в присутствии агрессивного водного раствора. Эта электрохимическая реакция инициирует образование небольших полостей или «ямок».

Хотя эти ямки обычно обнаруживаются при тщательном визуальном осмотре, они могут расти достаточно глубоко, чтобы полностью пробить стенку трубы. Питтинговая коррозия также может способствовать возникновению трещин в компонентах, подвергающихся растяжению. Окружающая среда с более высокой концентрацией хлоридов, в том числе созданная в результате испарения осажденных капель соленой воды, подвержена точечной коррозии, особенно при высоких температурах.

Питтинговая коррозия также может способствовать возникновению трещин в компонентах, подвергающихся растяжению. Окружающая среда с более высокой концентрацией хлоридов, в том числе созданная в результате испарения осажденных капель соленой воды, подвержена точечной коррозии, особенно при высоких температурах.

При осмотре металлических труб на предмет точечной коррозии ищите красновато-коричневые отложения оксида железа, а также потенциальные язвы, которые могли образоваться на поверхности металла.

Щелевая коррозия

Подобно точечной коррозии, щелевая коррозия начинается с разрушения защитной оксидной пленки нержавеющей стали и продолжается с образованием мелких язв. Однако щелевая коррозия, как следует из названия, происходит не на виду, а в щелях.

В типичной жидкостной системе существуют щели между трубками и трубными опорами или зажимами, между соседними участками труб и под грязью и отложениями, которые могут скапливаться на поверхностях. Трещин практически невозможно избежать в трубных установках, а узкие щели представляют собой одну из самых больших опасностей для целостности нержавеющей стали. Щелевая коррозия возникает, когда морская вода диффундирует в щель, что приводит к химически агрессивной среде, в которой ионы, вызывающие коррозию, не могут легко диффундировать из щели. В таком случае вся поверхность внутри щели может подвергаться быстрой коррозии.

Щелевая коррозия возникает, когда морская вода диффундирует в щель, что приводит к химически агрессивной среде, в которой ионы, вызывающие коррозию, не могут легко диффундировать из щели. В таком случае вся поверхность внутри щели может подвергаться быстрой коррозии.

Щелевую коррозию можно наблюдать только визуально, когда с установленной трубки снят хомут. Важно помнить, что щелевая коррозия может возникать при более низких температурах, чем точечная коррозия, потому что требуется меньше усилий для создания «ямки» под геометрической щелью (например, трубным хомутом).

Как предотвратить коррозию

Во многих случаях коррозию можно свести к минимуму путем обучения персонала базовым знаниям о материалах:

Выбор материала: во-первых, рассмотрите выбор материалов для применения в трубках, от самой трубки до трубных опор и зажимов. Трубки из нержавеющей стали типа 316 хорошо работают во многих установках, если они содержатся в чистоте и температура не слишком высока. В более теплом климате, особенно в местах, где легко образуются солевые отложения, и в установках, где ржавчина от конструкционных балок и полов из углеродистой стали накапливается на поверхностях из нержавеющей стали, коррозия труб из нержавеющей стали типа 316 наблюдается легче.

В более теплом климате, особенно в местах, где легко образуются солевые отложения, и в установках, где ржавчина от конструкционных балок и полов из углеродистой стали накапливается на поверхностях из нержавеющей стали, коррозия труб из нержавеющей стали типа 316 наблюдается легче.

В этих случаях трубы из супераустенитной (например, 6Mo или 6HN) или супердуплексной (например, 2507) нержавеющей стали обеспечивают гораздо лучшую коррозионную стойкость. Более высокая текучесть и прочность на растяжение супердуплексной нержавеющей стали также упрощают создание систем, которые должны быть рассчитаны на более высокое максимально допустимое рабочее давление (МДРД). Чтобы избежать дорогостоящих ошибок и определить, какой материал подходит для вашего применения, свяжитесь с местным уполномоченным Центр продаж и обслуживания Swagelok для получения рекомендаций по выбору подходящих продуктов и материалов.

Размещение и проектирование: Для предотвращения коррозии необходимы тщательные методы работы системы, чтобы свести к минимуму количество мест, где может возникнуть щелевая коррозия. Один из способов уменьшить щели в трубной системе — избегать размещения трубок непосредственно у стен или друг против друга. При обнаружении щелевой коррозии трубок из нержавеющей стали типа 316 можно заменить трубки типа 316 на более устойчивые к коррозии, которые можно установить с помощью экономичных трубных фитингов типа 316. Компания Swagelok предлагает несколько специально разработанных комбинаций трубных обжимных фитингов из нержавеющей стали типа 316 с трубками из различных коррозионностойких сплавов.

Один из способов уменьшить щели в трубной системе — избегать размещения трубок непосредственно у стен или друг против друга. При обнаружении щелевой коррозии трубок из нержавеющей стали типа 316 можно заменить трубки типа 316 на более устойчивые к коррозии, которые можно установить с помощью экономичных трубных фитингов типа 316. Компания Swagelok предлагает несколько специально разработанных комбинаций трубных обжимных фитингов из нержавеющей стали типа 316 с трубками из различных коррозионностойких сплавов.

Коррозия и обучение материаловедению

Помимо этих простых мер, наилучший подход к предотвращению коррозии включает углубленное обучение и внедрение регулярной и надежной программы мониторинга коррозии. Компания Swagelok предлагает курсы по материаловедению, чтобы научить инженеров, технических специалистов и всех, кто участвует в процессе выбора материалов, правильно выбирать коррозионно-стойкие сплавы для жидкостных систем. Базовое понимание коррозии — как она выглядит, где возникает и по каким причинам — среди тех, кто каждый день работает с трубными системами, может предотвратить выход материала из строя и дорогостоящий ремонт.

Часто наблюдается расширение области коррозийного поражения в запорной арматуре водопровода с плохой герметизацией, при которой вода постепенно просачивается и создает на поверхности металла ровную пленку.

Часто наблюдается расширение области коррозийного поражения в запорной арматуре водопровода с плохой герметизацией, при которой вода постепенно просачивается и создает на поверхности металла ровную пленку.

В качестве ингибиторных средств выступают различные смазки и пропитки. Они выбираются с учетом состояния исходного сырья. Также учитывается, началось ли ржавение и насколько сильно оно продвинулось внутрь металла.

В качестве ингибиторных средств выступают различные смазки и пропитки. Они выбираются с учетом состояния исходного сырья. Также учитывается, началось ли ржавение и насколько сильно оно продвинулось внутрь металла.