Содержание

2 Расчет полуразгруженных полуосей

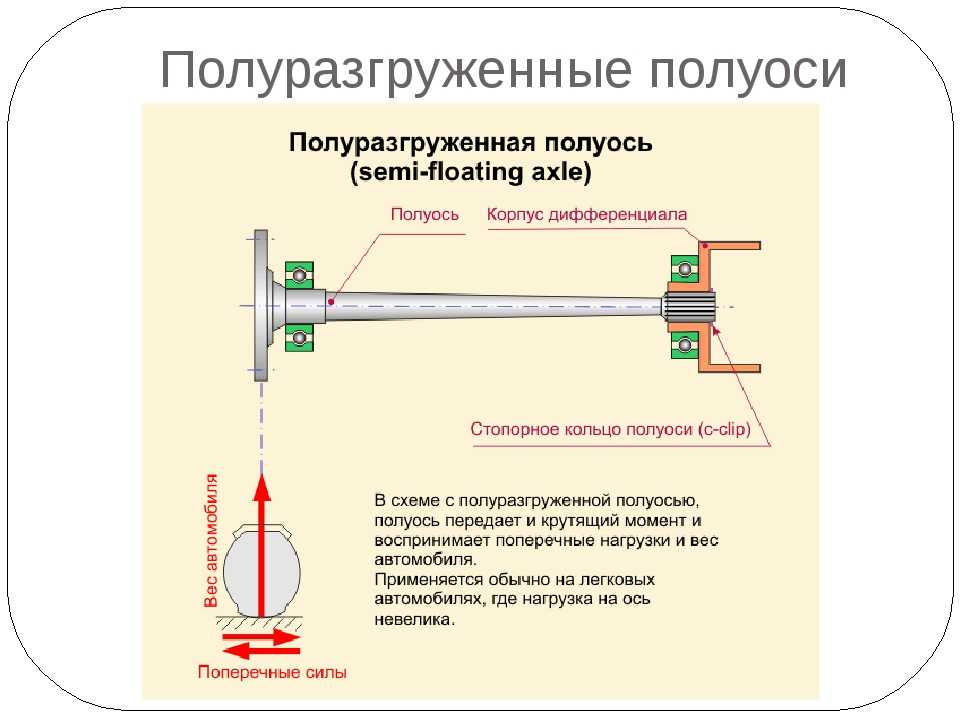

Полуразгруженные

полуоси (рисунок 2.1) воспринимают в

вертикальной плоскости нормальную и

боковую реакции опорной поверхности и

изгибающие моменты от этих реакций; в

горизонтальной плоскости – продольную

реакцию и изгибающий момент от этой

реакции. Полуось разгружена от осевой

нагрузки и тормозного момента при

торможении рабочим тормозом. Такая

полуось имеет наиболее простую конструкцию

ступицы и применяется на легковых

автомобилях.

Опасное

сечение – место установки подшипника.

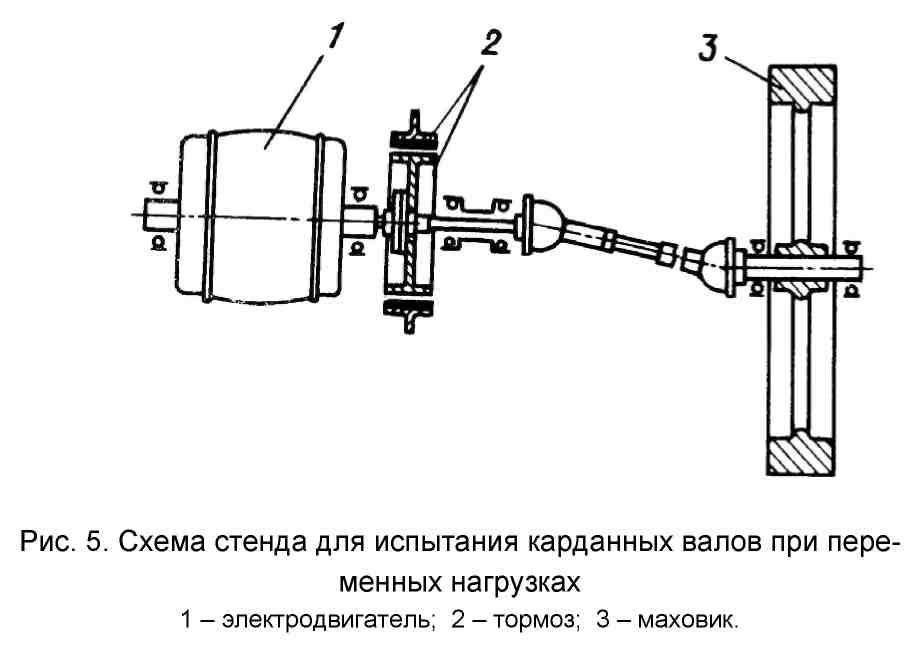

Рисунок

2.1 – Схема полуразгруженной полуоси

На

режиме передачи максимальной силы тяги

приведенные напряжения

изгиба и кручения

,

Па, определяют по формуле

,

(2.1)

где

b – плечо изгиба, м;

– диаметр полуоси,

м.

Плечо изгиба

определяется как расстояние между

плоскостями, проходящими через центр

опорной площадки колеса и через центр

опорного подшипника. Можно принять

Можно принять

плечо изгиба – b = 42 мм.

Минимальные

диаметры полуосей приведены в таблице

1.1 [5].

Таблица

1.1 – Минимальные диаметры полуосей

Автомобиль | ВАЗ-2101 | Москвич-2140 | ГАЗ-24 | ГАЗ-53А | МАЗ-500А |

, | 21,6 | 24,0 | 27,5 | 42,0 | 42,0 |

Продолжение

табл. 2.2

Автомобиль | Урал-375Н | ЗИЛ-130 | КрАЗ-257 | БелАЗ-540А |

, | 48,0 | 48,0 | 58,0 | 58,0 |

На режиме торможения

приведенные напряжения изгиба и кручения

,

Па, рассчитывают по формуле

.

(2.2)

На

режиме заноса приведенные напряжения

изгиба и кручения

,

Па, рассчитывают

по формуле

.

(2.3)

На

режиме динамических нагрузок приведенные

напряжения изгиба и кручения

,

Па, определяют

по формуле

.

(2.4)

Допустимые

приведенные напряжения изгиба и кручения

– [

]

= 600 ÷ 800 МПа [4].

Расчет

по углу закручивания полуразгруженных

полуосей ведется аналогично расчету

валов карданных передач с синхронными

шарнирами. Длину полуоси принимают

равной половине колеи ведущих колес.

Допустимые

значения угла закручивания – []

= 9 ÷ 15

на один метр

длины полуоси [4]. Меньшее значение угла

закручивания характеризует повышенную

жесткость, большее значение – склонность

к колебаниям и резонансным явлениям.

Полностью

разгруженная полуось (рисунок 3. 1)

1)

нагружается только крутящим моментом,

передаваемым от дифференциала на ведущие

колеса или тормозным моментом при

торможении трансмиссионным тормозом.

Такой тип полуосей применяется на

грузовых автомобилях.

Расчет

полностью разгруженных полуосей ведется

только на кручение, при этом расчетным

моментом является максимальный момент

по двигателю.

Рисунок

3.1 – Схема полностью разгруженной

полуоси

Напряжения

кручения

,

Па, определяют по формуле

.

(3.1)

Допустимые

напряжения кручения – [

]

= 500 ÷ 600 МПа [4].

Расчет по углу

закручивания полностью разгруженной

полуоси ведется аналогично расчету

полуразгруженной.

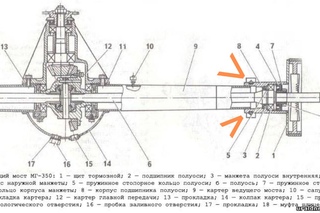

Полуоси в жестком заднем ведущем мосту

ПОЛУОСИ И УСТАНОВКА ВЕДУЩИХ КОЛЕС

Полуоси служат для передачи крутящего момента от главной передачи и дифференциала к ведущим колесам автомобиля и, следовательно, являются ведущими валами. Чаще всего на концах полуосей со стороны дифференциала находятся полуосевые шестерни, закрепленные на шлицах подвижно в осевом направлении, а иногда составляющие одно целое с полуосями. Концы полуосей со стороны ведущих колес могут быть закреплены в ступицах колес с помощью фланцев, составляющих одно целое с полуосями либо соединенных с концами полуосей посредством шлицев или шпонок. При переднем приводе концы полуосей могут также передавать крутящий момент к приводам колес или к шарнирам.

Чаще всего на концах полуосей со стороны дифференциала находятся полуосевые шестерни, закрепленные на шлицах подвижно в осевом направлении, а иногда составляющие одно целое с полуосями. Концы полуосей со стороны ведущих колес могут быть закреплены в ступицах колес с помощью фланцев, составляющих одно целое с полуосями либо соединенных с концами полуосей посредством шлицев или шпонок. При переднем приводе концы полуосей могут также передавать крутящий момент к приводам колес или к шарнирам.

1. ПОЛУОСИ В ЖЕСТКОМ ЗАДНЕМ ВЕДУЩЕМ МОСТУ

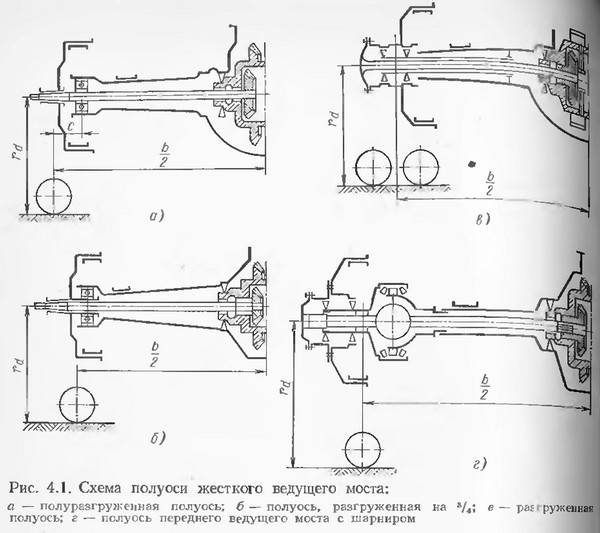

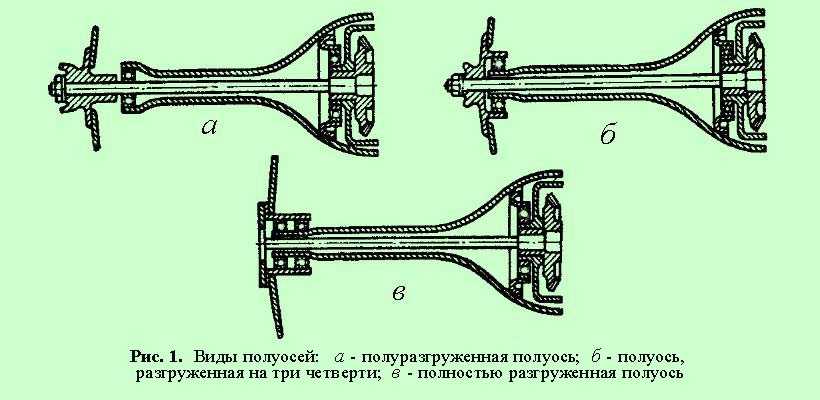

На рис. 4.1 показаны схемы полуосей автомобиля. От действия силы Q, Р или Y (см. рис. 10.1) на полуосях возникают напряжения, вызываемые действием изгибающего и крутящего моментов. В зависимости от конструкции ступицы колеса, способа расположения подшипников, конструкции картера ведущего моста и внутреннего конца полуоси происходит частичное или полное нагружение полуоси действующими изгибающими моментами (крутящий момент передается полуосями независимо от указанных выше обстоятельств). Различаются следующие три основных типа полуосей:

Различаются следующие три основных типа полуосей:

полуразгруженные полуоси, т. е. такие, которые, кроме крутящего момента, полностью передают изгибающий момент от сил, действующих на колесо;

на 3/4 разгруженные полуоси, которые кроме крутящего момента передают часть изгибающего момента, действующего на ведущий мост;

разгруженные полуоси, которые работают только под действием крутящего момента и не передают никаких изгибающих моментов.

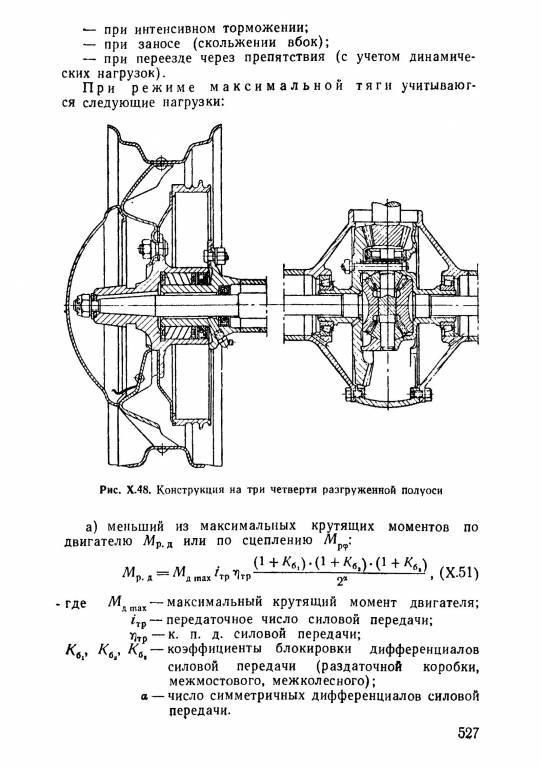

1.1. ПОЛУРАЗГРУЖЕННЫЕ ПОЛУОСИ

На рис. 4.1, а дана схема полуразгруженной полуоси. Эта полуось установлена в подшипнике, размещенном в картере ведущего моста, а на наружном ее конце жестко установлено ведущее колесо. Установка подшипника непосредственно на полуоси способствует передаче на нее всех возможных нагрузок: крутящего момента и изгибающего момента от окружных сил Р, изгибающего момента от

Рис. 4.1. Схема полуоси жесткого ведущего моста:

а — полуразгруженная полуось; б — полуось, разгруженная на 3/4; в — разгруженная полуось; г — полуось переднего ведущего моста с шарниром

вертикальной реакции Q опорной поверхности, а также от сил, возникающих при ударе (см. рис. 10.1). Плечом момента сил, действующих в плоскости колеса, является расстояние от центра подшипника до плоскости действия сил, а критическим сечением полуоси — сечение, проведенное через наружный конец внутреннего кольца подшипника.

рис. 10.1). Плечом момента сил, действующих в плоскости колеса, является расстояние от центра подшипника до плоскости действия сил, а критическим сечением полуоси — сечение, проведенное через наружный конец внутреннего кольца подшипника.

Полуразгруженные полуоси применяются почти исключительно в легковых автомобилях. Различные конструкции полуразгруженных полуосей в жестком ведущем мосту показаны на рис. 4.2—4.10.

Подшипники полуразгруженных полуосей. Конструкция полуразгруженной полуоси, на которую чаще всего установлен только один подшипник, отличается простотой, так как зазор в подшипнике, как правило, не регулируется. Отрицательной стороной этой конструкции является то, что полуось подвергается изгибу всеми тремя составляющими реакции опорной~поверхности, действующей на колесо. В связи с этим такая установка применяется только обычно в легковых и полу грузовых автомобилях.

Применяются главным образом шариковые подшипники серии 62, 63, причем из-за прогиба полуоси подшипники необходимо устанавливать с повышенным поперечным зазором СЗ. Используются также специальные шариковые подшипники, чаще всего с встроен-

Используются также специальные шариковые подшипники, чаще всего с встроен-

ным внутрь уплотнением (см. рис. 4.4). В некоторых конструкциях для соединения заднего колеса с полуразгруженной полуосью применяют конические подшипники либо по одному, либо по два подшипника на каждое колесо (см. рис. 4.6). В конструкции, показанной на рис. 4.5, необходимо, чтобы осевая сила, направленная внутрь, воспринималась коническим подшипником другого колеса, для чего между торцовыми поверхностями полуосей устанавливается сухарь, передающий осевое усилие с одной полуоси на другую (рис. 4.5, в). Этот недостаток (так же как необходимость регулировки конических подшипников) в конструкции, показанной на рис. 4.5, в настоящее время устранен путем применения на каждой из полуосей конического подшипника специальной конструкции (см. рис. 4.8).

Соединение полуоси со ступицей. При использовании полуразгруженных полуосей ступица обычно имеет простую конструкцию и в большинстве случаев устанавливается на коническом конце полуоси с помощью сегментной (см. рис. 4.4) или призматической шпонки (см. рис. 4.5, в) и поджимается корончатой гайкой.

рис. 4.4) или призматической шпонки (см. рис. 4.5, в) и поджимается корончатой гайкой.

Однако встречаются конструкции с полуразгруженными полуосями, в которых ступица колеса устанавливается на шлицах. В случае, когда полуось оканчивается фланцем (см. рис. 4.2 и 4.3), к нему непосредственно прикрепляется диск колеса и тормозной барабан, а ступица колеса также устанавливается на фланце.

Примеры конструкций. На рис. 4.2 показана установка заднего колеса легкового автомобиля «Варшава 223». Шариковый подшипник 13 закреплен на полуоси с помощью кольца сальника 9, выполненного из стали 45 с поверхностной закалкой на глубину 1,5—2,0 мм до твердости HRC 45; это кольцо напрессованно на шейку полуоси. Между кольцом 9 и внутренним кольцом шарикового подшипника установлена пружинная шайба 10, выполненная из стали 60Г и предназначенная для устранения осевых зазоров полуоси. Со стороны фланца шариковый подшипник опирается на втулку 3. Наружное кольцо шарикового подшипника установлено в гнезде фланца полукартера и зафиксировано в нем пластиной 5, прикрепленной четырьмя болтами 6, застопоренными упругими шайбами. Осевой зазор между наружным кольцом подшипника и торцовой поверхностью фланца устраняется выпуклым пружинным кольцом 7.

Осевой зазор между наружным кольцом подшипника и торцовой поверхностью фланца устраняется выпуклым пружинным кольцом 7.

Попаданию масла через подшипник в тормоза препятствуют сальники 12 и 11, установленные на кольцах 9 и 3. Войлочный сальник удерживает смазочный материал в подшипнике полуоси. Этот сальник разрезают, и в случае повреждения его можно заменить, не снимая подшипника полуоси. На корпусе войлочного сальника и на фланце полуоси размещены противомасляные кожухи 1 и 2, предотвращающие попадание пластического смазочного материала и остатков масла на тормоза.

На рис. 4.3 показана установка заднего колеса легкового автомобиля с применением шарикового подшипника FAG 6207 СЗ. В связи с имеющимся прогибом полуоси выбран подшипник СЗ с повышенным зазором. Внутреннее кольцо, подшипника имеет

вращательную нагрузку и установлено более жестко, чем наружное. Отклонение полуоси принято k6, а отклонение корпуса — J6. Смазывание осуществляется из масляного резервуара ведущего моста с наружным уплотнением в виде сальника.

Пример установки заднего колеса легкового автомобиля с полуразгруженной полуосью при применении специальных подшипников с встроенным сальником показан на рис. 4.4. В конструкции, показанной на рис. 4.5, а, полуразгруженная полуось установлена на коническом подшипнике, размещенном в конце картера ведущего моста. При таком способе установки необходимо, чтобы внутренние концы полуосей могли передавать осевые усилия. Поэтому осевая сила, направленная внутрь, должна восприниматься противоположным коническим подшипником. С этой целью между торцовыми поверхностями концов полуосей установлен сухарь 3, передающий осевое усилие с одной полуоси на другую (рис. 4.5, в). Недостатком такой конструкции является сложность регулировки подшипников, так как эта операция должна проводиться одновременно с обоими коническими подшипниками, установленными достаточно далеко один от другого. Для регулировки требуется индикатор.

На рис. 4.5, б показана разновидность конструкции, приведенной на рис. 4. 5, а. Регулировка зазора осуществляется посредством прокладки, а гайки 2 фиксируются зубчатой шайбой и кольцом, уста-

5, а. Регулировка зазора осуществляется посредством прокладки, а гайки 2 фиксируются зубчатой шайбой и кольцом, уста-

Рис. 4.2. Заднее колесо легкового автомобиля «Варшава-223» [22*]:

1 и 2 — противомасляные кожухи; 3 — втулка войлочного сальника; 4 — корпус войлочного сальника: 5 — пластина; 6 — болты крепления пластины и войлочного сальника; 7 — пружинная выпуклая шайба; 8 — фланец картера моста; 9 — кольцо сальника; 10 — пружинная шайба; 11 — войлочный сальник; 12 — сальник типа Зиммера: 13 — шариковый подшипник полуоси; 14 — масленка; 15 — винт крепления войлочного сальника

Рис. 4.3. Установка заднего колеса легкового автомобиля (шариковый подшипник зафиксирован гайкой). — Помещено с разрешения фирмы ФАГ [28]

Рис. 4.4. Установка заднего колеса легкового автомобиля на специальном шариковом подшипнике с встроенным сальником фирмы «Хиллмен хантер»

новленным между внутренним кольцом подшипника и торцовой поверхностью гайки.

В конструкции, показанной на рис. 4.6, каждая полуось установлена на двух конических подшипниках, расположенных по схеме X. Благодаря этому регулировка подшипников упрощается и становится надежнее. Конструкция, показанная на рис. 4.6, получается рациональной только с учетом обеспечения следующего:

4.6, каждая полуось установлена на двух конических подшипниках, расположенных по схеме X. Благодаря этому регулировка подшипников упрощается и становится надежнее. Конструкция, показанная на рис. 4.6, получается рациональной только с учетом обеспечения следующего:

достаточной жесткости полуоси в целях уменьшения ее прогиба под нагрузой;

применения конических подшипников с незначительной выпуклостью беговой дорожки внутренних колец (рис. 4.6, б), что согласно рекомендации фирмы СКФ, способствует более равномерному распределению нагрузки по подшипникам.

Конструкция, показанная на рис. 4.6, технологически удовлетворительна, однако с точки зрения экономии уступает предыдущей конструкции. Применение двух конических подшипников вместо одного не увеличивает вдвое их расчетный срок службы, так как вследствие прогиба полуоси и существующей статической системы сил происходят изменения в распределении усилий на подшипники:

Рис. 4.5. Установка колеса заднего жесткого ведущего моста легкового автомобиля на коническом подшипнике:

а — регулировка подшипника прокладками 1; б — регулировка подшипника гайкой 2\ в — взаимодействие концов полуосей через опорный сухарь 3

наружный подшипник нагружается сильнее и обычно разрушается первым.

На рис. 4.7 показан пример установки заднего колеса с помощью специального бочкообразного качающегося подшипника с роликами, установленными по схеме X (конструкция, применяемая в американских легковых автомобилях). Основным недостатком применения конических подшипников для полуразгруженных полуосей является необходимость регулировки этих подшипников. Эта проблема решается путем использования конических подшипников с предварительным натягом (рис. 4.8), впервые примененных для легковых автомобилей в 1969 г. в США [23]. Эти подшипники передают осевую нагрузку в обоих направлениях, а поперечные нагрузки — при любой схеме нагружения. Характерной особенностью нового конического подшипника является применение разгружающего кольца которое выполняет следующие функции.

Рис. 4.6. Установка заднего колеса на двух конических подшипниках, располагаемых по схеме X:

а — заднее колесо; б — комплект подшипников с выпуклыми беговыми дорожками (на рисунке выпуклость преувеличена, в действительности она лишь несколько микронов)

1. Воспринимает осевые реакции от поперечных и продольных нагрузок. Таким образом, когда кольцо закреплено в корпусе, подшипник становится узлом, способным воспринимать нагрузки в обоих направлениях, в связи с чем необходимость в сухаре между торцовыми поверхностями концов полуосей отпадает.

Воспринимает осевые реакции от поперечных и продольных нагрузок. Таким образом, когда кольцо закреплено в корпусе, подшипник становится узлом, способным воспринимать нагрузки в обоих направлениях, в связи с чем необходимость в сухаре между торцовыми поверхностями концов полуосей отпадает.

2. Разгрузочное кольцо прилегает к большим торцовым поверхностям длинных роликов 4, способствуя их правильной установке. Его стандартный зазор составляет 0,025 мм. Особенности выполненения конических роликов указаны в работе .

Установка подшипника упрощена, так как основана на предварительном натяге. Для смазывания подшипника может быть применен как пластический, так и жидкий смазочный материал. Так как регулировки подшипников не требуется, в отличие от конструкции, показанной на рис. 4.5, то эксплуатация облегчается. Наружный диаметр подшипника уменьшен, в связи с чем увеличено пространство для тормозных механизмов. Комплект подшипников может быть применен как в ведущих мостах с картером типа банджо, так и в ведущих мостах Солз-бери (см. гл. V). Испытания показали, что срок службы этого типа подшипников превышает 160 000 км.

гл. V). Испытания показали, что срок службы этого типа подшипников превышает 160 000 км.

Рис. 4.7. Установка заднего колеса на двойном подшипнике с бочкообразными роликами

Рис. 4.8. Конический подшипник с разгрузочным кольцом для установки полуразгруженных полуосей в легковом автомобиле (используется в США с 1969 г.):

1 — разгрузочное кольцо; 2 — клеевое соединение: 3 — наружное кольцо: 4 — конический ролик; 5 — сепаратор; 6 — внутреннее кольцо

Рис. 4.9. Установка полуразгруженной полуоси на цилиндрическом подшипнике с длинными роликами

В конструкции, показанной на рис. 4.9, полуразгруженная полуось имеет на конце фланец и установлена на роликовый подшипник с длинными роликами, причем на конце полуоси имеется кованая полуосевая шестерня. Осевые нагрузки воспринимаются подшипниками дифференциала. Применение такой системы позволяет получить компактную и дешевую конструкцию, не требующую регулировки и достаточно долговечную при эксплуатации по хорошим дорогам. Однако при эксплуатации автомобиля на плохих дорогах существует вероятность ускоренного изнашивания подшипников из-за прогиба полуоси и заедания роликов, вследствие чего увеличивается трудоемкость осмотра и ремонта.

Однако при эксплуатации автомобиля на плохих дорогах существует вероятность ускоренного изнашивания подшипников из-за прогиба полуоси и заедания роликов, вследствие чего увеличивается трудоемкость осмотра и ремонта.

В конструкции ведущего моста (рис. 4.10) легкового автомобиля «Крайслер» модели выпуска 1970 г. вместо отдельного внутреннего кольца, как в конструкции на рис. 4.9, цилиндрические ролики вращаются непосредственно на полуосях. В месте установки роликов поверхность полуоси закалена. Подшипники зафиксированы уплот-

Рис. 4.10. Задний ведущий мост автомобиля «Крайслер» выпуска 1970 г. 328

нителями, хотя и имеют некоторую свободу перемещения в корпусе. В прежней конструкции ведущего моста этого автомобиля подшипники устанавливались на валу с помощью фланца и таким образом фиксировали положение полуоси. В новой конструкции полуось фиксируется с помощью упругих колец, расположенных возле дифференциала. Это упрощает конструкцию наружного конца полуоси, облегчает обслуживание и ее изготовление, а также устраняет необходимость в наружной регулировке, которая требовалась в прежних ведущих мостах автомобиля «Крайслер».

1.2. ПОЛУОСИ, РАЗГРУЖЕННЫЕ НА 3/4

На рис. 4.11 показана схема полуоси, разгруженной на 3/4. От полуразгруженной полуоси она отличается тем, что на подшипнике, размещенном в картере ведущего моста, установлена не полуось, а ступица ведущего колеса, вследствие чего полуось нагружена только частью изгибающих моментов, в зависимости от типа подшипника и величины зазоров в нем. Изгибающий момент передается на полуось только в пределах, соответствующих допускаемым деформациям подшипника, и чем жестче подшипник, тем меньше изгибающий момент, передаваемый полуосью. Если в подшипнике, находя-

Рис. 4.11. Установка заднего колеса вместе с полуосью, разгруженной на 3/4 на самоустанавливающемся шариковом подшипнике

Рис. 4.12. Установка заднего колеса вместе с полуосью, разгруженной на 3/4 на шариковом подшипнике

Рис. 4.13. Установка заднего колеса вместе с полуосью, разгруженной на 3/4, на цилиндрическом подшипнике с длинными роликами

щемся под нагрузкой, устранены все деформации, то изгибающий момент передается главным образом картером ведущего моста. Следовательно, величина изгибающего момента, передаваемого полуосью, в значительной мере зависит от вида и степени износа примененного подшипника. Если применен подшипник с большой угловой жесткостью, например цилиндрический с длинными роликами (см. рис. 4.13), то полуось практически работает как разгруженная, передавая только крутящий момент (вращение).

Следовательно, величина изгибающего момента, передаваемого полуосью, в значительной мере зависит от вида и степени износа примененного подшипника. Если применен подшипник с большой угловой жесткостью, например цилиндрический с длинными роликами (см. рис. 4.13), то полуось практически работает как разгруженная, передавая только крутящий момент (вращение).

Установка полуосей, разгруженных на 3/4. При установке таких полуосей ступица колеса опирается на подшипник, находящийся на кожухе полуоси. Между ступицей и кожухом полуоси располагается качающийся шариковый подшипник (рис. 4.11) для того, чтобы полуось не изгибалась вертикальными силами, а нагружалась только боковой составляющей реакции опорной поверхности при криволинейном движении. Однако в применяемых конструкциях опор полуосей, разгруженных на 3/4, встречаются и шариковые подшипники (рис. 4.12). Конструкции с длинными цилиндрическими роликами (рис. 4.13) уже полностью устарели.

Соединение полуоси со ступицей. Форма ступицы для разгруженной на 3/4 полуоси несколько иная, чем для полуразгруженной полуоси, и основное различие сводится к размещению в ступице подшипника, передающего нагрузку непосредственно на картер (рис. 4.11— 4.13).

Форма ступицы для разгруженной на 3/4 полуоси несколько иная, чем для полуразгруженной полуоси, и основное различие сводится к размещению в ступице подшипника, передающего нагрузку непосредственно на картер (рис. 4.11— 4.13).

Конструктивные примеры. На рис. 4.11 показана типичная конструкции опоры заднего колеса при применении для полуоси, разгруженной на 3/4 двухрядного качающегося шарикоподшипника. Пример использования шарикового подшипника для установки на 3/4 разгруженной полуоси дан на рис. 4.12.

В конструкции, показанной на рис. 4.13, для установки колес применен цилиндрический подшипник с длинными роликами. Так как роликовые подшипники не передают осевых нагрузок, то полуосевые шестерни дифференциала выполнены как одно целое с полуосями. В такой конструкции полуоси имеют возможность опираться на крестовину дифференциала; кроме того, осевые нагрузки, действующие вдоль полуоси, воспринимаются одним из подшипников корпуса дифференциала (в зависимости от направления действия осевой силы).

Конструкция, показанная на рис. 4.13, устарела полностью и в настоящее время уже не применяется. При криволинейном движении автомобиля боковая составляющая касательной реакции поверхности вызывает сильную перегрузку роликов на одном конце и разгрузку на другом, что нежелательно. Это быстро приводит к повреждению роликов. В связи с этим рассмотренная установка, несмотря на наличие определенных достоинств (отсутствие регулировки, возможность использования дешевого цилиндрического подшипника с длинными роликами, а также простота сборки и разборки), в настоящее время не применяется.

1.3. РАЗГРУЖЕННЫЕ ПОЛУОСИ

Разгруженная полуось, т. е. передающая только крутящий момент, показана на рис. 4.1, в.

Установка разгруженных полуосей. Установка подшипников разгруженной полуоси обычно напоминает конструкцию установки передних колес. Часто применяются конические подшипники, размещаемые по схеме 0, как узких серий 302 и 303, так и широкой. Вместо регулируемой системы подшипников может также применяться и нерегулируемая система, которая чаще всего состоит из шарикового и роликового или роликового и шарикового качающегося подшипников. Тяжелые автомобили имеют иногда на цапфах картера бочкообразные и цилиндрические роликовые подшипники.

Тяжелые автомобили имеют иногда на цапфах картера бочкообразные и цилиндрические роликовые подшипники.

Соединение полуоси со ступицей. Соединение ступиц ведущих мостов с разгруженными полуосями обычно осуществляется с помощью фланца, откованного на конце полуоси. Реже для этой цели применяется фланец, установленный на шлицах полуоси (см. рис. 4.15). Последнее соединение обычно применяется в тех случаях, когда полуось значительно нагружена крутящим моментом и возникает необходимость в предохранении ее от изгибающих моментов, которые могут возникнуть в случае чрезмерных зазоров в конических подшипниках.

Рис. 4.14. Установка заднего колеса грузового автомобиля на конических подшипниках (полуось оканчивается фланцем). Помещено с разрешения фирмы СКФ [29]

Рис. 4.15. Установка заднего колеса грузового автомобиля на конических подшипниках (полуось имеет на конце шлицы, на которые надет фланец). Помещено с разрешения фирмы ФАГ[28]

Конструктивные примеры. Для установки колес прежде всего применяется регулируемая система конических подшипников. На рис. 4.14 представлена типичная опора заднего колеса грузового автомобиля при применении полуоси,. оканчивающейся фланцем. Осевой зазор в подшипниках регулируется и фиксируется с помощью двух гаек и стопора с соответствующим выступом. На конце картера заднего моста устанавливается уплотнение, прилегающее наружной стороной к фланцу полуоси; назначением этого уплотнения является предотвращение смешивания масла главной передачи с пластическим смазочным материалом подшипников. Для внутреннего подшипника применяется сальник. Конструкция, показанная на рис. 4.14, технологически сложна. Большие трудности возникают при ковке фланца полуоси. Иногда при ковке полуось дает трещины. На рис. 4.15 представлена конструкция полуоси, заканчивающейся шлицами, на которых установлен фланец, прикрепленный болтами к ступице колеса. В опоре применена регулируемая система конических подшипников FAG 32207 А (наружный подшипник) и FAG 30311 А (внутренний подшипник). Для наружного подшипника принята посадка h6/N7, а для внутреннего k6/N7.

На рис. 4.14 представлена типичная опора заднего колеса грузового автомобиля при применении полуоси,. оканчивающейся фланцем. Осевой зазор в подшипниках регулируется и фиксируется с помощью двух гаек и стопора с соответствующим выступом. На конце картера заднего моста устанавливается уплотнение, прилегающее наружной стороной к фланцу полуоси; назначением этого уплотнения является предотвращение смешивания масла главной передачи с пластическим смазочным материалом подшипников. Для внутреннего подшипника применяется сальник. Конструкция, показанная на рис. 4.14, технологически сложна. Большие трудности возникают при ковке фланца полуоси. Иногда при ковке полуось дает трещины. На рис. 4.15 представлена конструкция полуоси, заканчивающейся шлицами, на которых установлен фланец, прикрепленный болтами к ступице колеса. В опоре применена регулируемая система конических подшипников FAG 32207 А (наружный подшипник) и FAG 30311 А (внутренний подшипник). Для наружного подшипника принята посадка h6/N7, а для внутреннего k6/N7. Для смазывания предусмотрены густой пластический смазочный материал и сальники.

Для смазывания предусмотрены густой пластический смазочный материал и сальники.

Вместо регулируемой системы конических подшипников может быть применена нерегулируемая система, состоящая из шарикового и роликового подшипников, роликового и шарикового подшипников, роликовых подшипников, роликового и качающегося бочкообразного или бочкообразных подшипников Установка задних ведущих колес с приводами к колесам подробно рассмотрена в гл. II.

1.4. ПОЛУОСИ В ЖЕСТКОМ ПЕРЕДНЕМ ВЕДУЩЕМ МОСТУ

Когда ведущие колеса являются одновременно и управляемыми, всегда требуется применение шарнирных полуосей (рис. 4.1), причем, если мост жесткий, то достаточно разместить по одному шарниру равных угловых скоростей на каждой полуоси по оси вращения поворотного кулака управляемого колеса. К шарнирам полуосей передних ведущих мостов предъявляются более высокие требования, чем к шарнирам задних колес. Это следует из того, что полуоси передних управляемых колес должны передавать крутящий момент при повороте колес.

На рис. 4.16 представлена конструкция переднего ведущего колеса грузового автомобиля. Крутящий момент передается на колесо посредством конца полуоси, являющегося продолжением шарнира равных угловых скоростей и снабженного шлицами, на которых установлена втулка с фланцем, прикрепленным к ступице. Полуось размещена в трубчатой цапфе картера на игольчатом подшипнике, а в самом картере, с внутренней стороны шарнира, — на шариковом. Конические подшипники ступицы колеса установлены на цапфе

Рис. 4.16. Установка переднего ведущего колеса грузового автомобиля. Помещено с разрешения фирмы ФАГ

картера. Осевой зазор в этих подшипниках регулируется с помощью гайки и стопорной гайки, навернутых на конец трубчатой цапфы и зафиксированных шайбой с выступом.

1.5. ПОСАДКИ, СМАЗЫВАНИЕ И УПЛОТНЕНИЕ ПОДШИПНИКОВ 1.5.1. Посадки подшипников

Фирма СКФ рекомендует следующие отклонения.

Полуразгруженная полуось

Чулок картера моста…………………………………. …………К7

…………К7

Полуось:

шариковый подшипник ……………………………………..k6

конический подшипник, d40………………………………..k6

конический подшипник, d >> 40………………………………..m6

Разгруженная полуось

Ступица ……………………………………….Р 7

Полуось:

k наружный подшипник…………………. g6

внутренний подшипник ……………………………………..h6

1.5.2. Смазывание и уплотнение подшипников

Подшипники задних колес обычно находятся в масляном пространстве передачи заднего моста и смазываются этим маслом. Тип масла при этом не зависит от нагрузки главной передачи. Когда

подвод масла к подшипникам колес затруднен из-за большой длины чулка картера моста, подшипники задних колес отделяются уплотнениями от главной передачи и смазываются пластическим смазочным материалом. Обычно применяют натриевые смазки. Однако во все большей степени в эксплуатации распространяются литиевые смазки, обладающие значительными достоинствами, особенно повышающие стойкость против старения.

Для правильного смазывания подшипников необходимо заполнить смазочными материалом свободное пространство внутри подшипника. При этом следует помнить, что смазочным материалом необходимо также заполнить пространство, расположенное под сепаратором и между телами качения. Смазочным материалом часто заполняется и пространство в полости ступицы и в крышке; однако в этом нет необходимости, так как эта часть материала не принимает участия в смазывании. Повторное смазывание через масленки не применяется, так как возникает опасность, что подшипники будут чрезмерно смазаны и загрязнены, а также смешаются разные сорта смазочного материала.

Для уплотнения подшипниковых узлов применяются фетровые кольца, самоподжимные сальники или лабиринтные уплотнения. Используются также специальные подшипники с встроенным сальником или уплотнением в виде пластинок. Чтобы предотвратить попадание смазочного материала на тормозные барабаны, предусматривают листовые щиты.

Подшипник с уплотнением заполнен смазочным материалом в количестве, которого достаточно на весь срок службы подшипника, поэтому смазывание при установке и повторное смазывание во время эксплуатации становятся ненужным. При периодическом осмотре подшипники передних колес, как правило, демонтируют, промывают и смазывают вновь. Периоды между повторными операциями смазывания довольно большие: при применении натриевых смазок они составляют около 1 года или 30 ООО км, а при использовании литиевых смазок — около 2 лет или 60 000 км.

При периодическом осмотре подшипники передних колес, как правило, демонтируют, промывают и смазывают вновь. Периоды между повторными операциями смазывания довольно большие: при применении натриевых смазок они составляют около 1 года или 30 ООО км, а при использовании литиевых смазок — около 2 лет или 60 000 км.

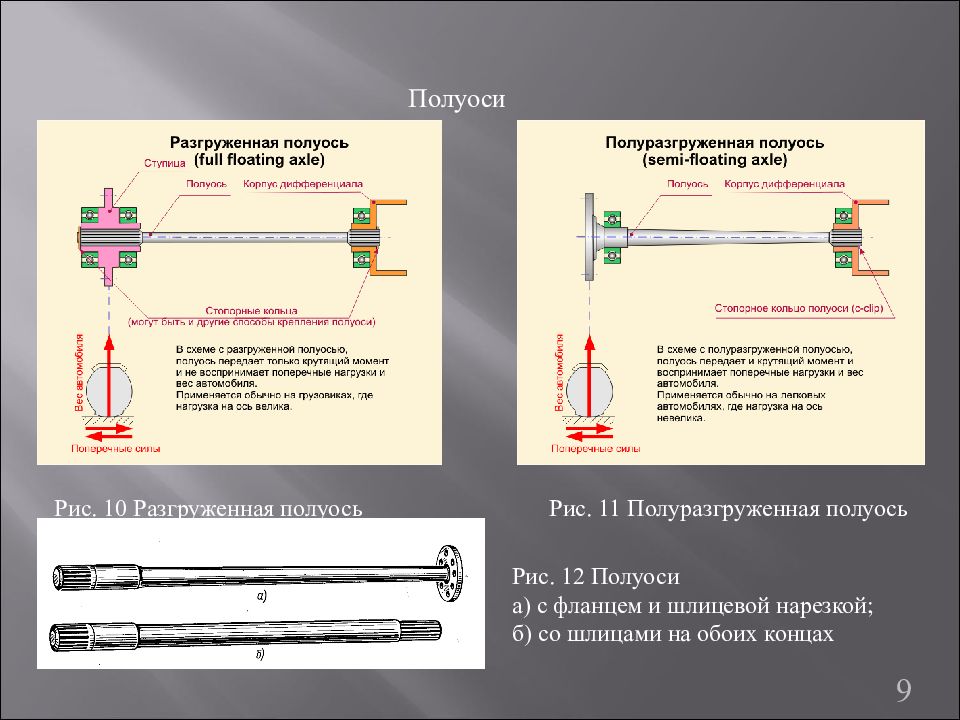

Объяснение полуплавающих и полностью плавающих осей

Вы, вероятно, знаете, что полностью плавающие мосты предпочтительнее в приложениях с высоким крутящим моментом и высокой нагрузкой из-за их прочности. Простейший способ объяснить преимущество полной плавающей оси — это нагрузки, которые должна нести полуось: полуплавающая ось подвергается скручивающему и сдвиговому напряжению, в то время как полностью плавающая ось подвергается только скручивающей нагрузке. Любую поперечную силу на полностью плавающей полуоси можно считать незначительной на основании того факта, что осевые подшипники и осевые трубы в основном несут вес транспортного средства и всего его груза. За некоторыми исключениями, полуплавающие оси используются в пикапах малой грузоподъемности, в то время как большинство пикапов массой 3/4 тонны и более имеют полностью плавающую ось. Прочность полного поплавка обходится дорого, поскольку эти оси также значительно тяжелее.

За некоторыми исключениями, полуплавающие оси используются в пикапах малой грузоподъемности, в то время как большинство пикапов массой 3/4 тонны и более имеют полностью плавающую ось. Прочность полного поплавка обходится дорого, поскольку эти оси также значительно тяжелее.

Полуплавающая ось

По своей конструкции полуплавающая ось использует ступицу колеса, которая непосредственно соединена с полуосью (ступица и полуось обычно представляют собой единую деталь), которая поддерживается подшипником, расположенным рядом с колесным концом трубы оси. Таким образом, в этот момент вес автомобиля и любого груза должен нести сама полуось. Таким образом, полуось используется для передачи мощности на колесо, а также для поддержки нагрузки транспортного средства, прикладывая к полуоси изгибающий момент, силу сдвига и силу кручения. Полуплавающие оси легче по весу и дешевле в производстве, чем полностью плавающие оси, хотя они имеют ограниченную грузоподъемность. Они являются предпочтительным мостом для автомобилей малой грузоподъемности, включая пикапы среднего размера и 1/2 тонны.

Полностью плавающая ось

Полностью плавающая ось состоит из ступицы колеса в сборе, которая отделена от полуоси. Шпиндель, прикрепленный болтами к трубе оси, поддерживает ступицу колеса с помощью пары колесных подшипников. Поэтому вес автомобиля и его груза переносится на трубу оси, а не на саму полуось. В результате полностью плавающая ось не подвергается изгибающему моменту или сдвигающей силе, как полуплавающая ось. Скорее, единственная задача полуоси — передавать мощность на ступицу колеса. В результате вал подвергается только скручивающим нагрузкам (во всех смыслах и целях). Полностью плавающие оси довольно тяжелые, но имеют очень большую грузоподъемность. Они распространены на 3/4-тонных и более тяжелых грузовиках, которые требуют возможности перевозки значительного веса.

Для увеличения грузоподъемности полуплавающей оси необходимо увеличить диаметр полуоси, поскольку конструкция шпинделя и ступицы колеса по большей части определяет грузоподъемность полностью плавающей оси. На приведенной ниже диаграмме показано приблизительное сравнение полу- и полностью плавающих осей. Обратите внимание, что это не схема какой-либо оси частиц, и поэтому реальные конструкции будут различаться в зависимости от оси.

На приведенной ниже диаграмме показано приблизительное сравнение полу- и полностью плавающих осей. Обратите внимание, что это не схема какой-либо оси частиц, и поэтому реальные конструкции будут различаться в зависимости от оси.

Схема полуплавающей и полностью плавающей оси

Полностью плавающий Vs. Полуплавающие — Axle Tech

Полностью плавающие по сравнению с. Полуплавающие и другие оси Запросы

Связанное видео

Существует несколько основных разновидностей осей, используемых в полноприводных автомобилях, и каждая из них имеет определенные плюсы и минусы конструкции. Есть передние управляемые оси и задние фиксированные оси. Конструкции мостов могут различаться по грузоподъемности, типу подшипника и фланца, а также по конфигурации набора шестерен. В этой статье мы рассмотрим различные оси и обсудим преимущества конструкций.

Полуплавающая и полностью плавающая

На полноприводных автомобилях малой грузоподъемности используются два типа задних мостов: полуплавающая и полностью плавающая. У каждого есть свои преимущества и недостатки.

У каждого есть свои преимущества и недостатки.

Полуплавающая ось очень часто используется в задней части большинства полноприводных автомобилей. Он состоит из полуоси с каждой стороны, которая имеет шлицы на внутреннем конце, где он соединяется с дифференциалом, и имеет колесный фланец, на котором крепятся шпильки колеса на другом конце. Этот узел обычно соединяется с концом картера моста с помощью болтового фланцевого соединения. Полуось также опирается на большой роликовый или шариковый подшипник, расположенный на конце картера оси.

В полностью плавающей системе полуось служит только для передачи крутящего момента от дифференциала к колесу. Он не несет вес автомобиля, как полупоплавок. На полном поплавке шпиндель крепится к внешнему концу картера оси. Ступица колеса установлена на этом шпинделе и движется на конических роликоподшипниках. Именно этот узел несет вес автомобиля. Таким образом, система с полностью плавающей осью значительно прочнее, чем полуплавающая система того же размера.

Для тех из вас, кто перевозит тяжелые грузы, это означает, что грузоподъемность вашей оси значительно увеличивается при использовании плавучего колеса. Грузоподъемность аналогичных транспортных средств с двумя разными осями обычно значительно различается. Если вы выполняете жесткую езду на больших шинах, фулфлауэр означает, что ваши полуоси также могут выдерживать гораздо большую нагрузку, чем аналогичный полуфлоутер, потому что теперь он должен выдерживать только нагрузку крутящего момента.

Дополнительные преимущества плавающих колес включают возможность удалить сломанную полуось, сохраняя при этом исправную катящуюся шину в этом углу автомобиля. Это можно сделать, поскольку колесо фактически крепится болтами к ступице колеса, которая опирается на шпиндель, прикрепленный к корпусу оси. Если ось оснащена ступицами с ручной блокировкой, можно разблокировать задние ступицы для буксировки автомобиля с ограниченными возможностями по бездорожью или для буксировки по ровной дороге.

Также возможно переоборудовать некоторые полуплавающие задние мосты в полностью плавающие с помощью комплектов запчастей. Эти комплекты позволяют владельцу легко повысить прочность полуоси своей оси. Однако такой комплект не модернизирует узел дифференциала, поэтому мосты, имеющие эту часть как слабое звено, не получат большой пользы от такого преобразования.

Литой центральный корпус Vs. Третий элемент

В корпусах осей используются два типа дифференциалов в сборе.

Первый тип, в котором центральная часть картера моста представляет собой литой блок и удерживает крышки подшипников корпуса дифференциала. Это характерно для многих отечественных осей. В этом типе крышка снимается, чтобы открыть узел дифференциала в корпусе. Вся настройка передач должна выполняться на картере моста, что означает, что она обычно выполняется под автомобилем.

Второй способ монтажа корпуса дифференциала заключается в так называемой выпадающей центральной секции или третьем элементе. Этот тип оси распространен на многих импортных автомобилях и на почтенном Ford 9.-Дюймовый корпус (показан здесь). В этом случае водило монтируется в литом стальном корпусе, который крепится болтами к фланцевому отверстию в картере оси.

Этот тип оси распространен на многих импортных автомобилях и на почтенном Ford 9.-Дюймовый корпус (показан здесь). В этом случае водило монтируется в литом стальном корпусе, который крепится болтами к фланцевому отверстию в картере оси.

Одним из недостатков оси третьего элемента является то, что обычно отсутствует крышка, которую можно было бы легко снять для осмотра зубчатой передачи, как в случае с осью, описанной выше. Для просмотра или настройки шестерен необходимо полностью снять третий элемент, а для этого необходимо снять концы полуоси с дифференциала. Однако после удаления третий элемент можно перенести на верстак, где можно выполнить всю работу с шестернями. Установка шестерни часто более удобна с помощью этого метода.

Еще одно преимущество установки третьего элемента заключается в том, что при необходимости их можно поменять местами, потому что при замене третьих элементов не требуется точной работы, как при установке держателя в сборке.

Высокая шестерня против. Низкая шестерня

Низкая шестерня

При рассмотрении дифференциалов необходимо учитывать еще один конструктивный фактор. Существуют наиболее распространенные оси с низкой шестерней или третьи элементы, а есть менее распространенные версии с высокой шестерней. Это просто относится к тому факту, сопрягается ли ведущая шестерня с зубчатым венцом ниже (низкая) или выше (высокая) осевой линии зубчатого венца и картера оси.

С-образный зажим и прессованный подшипник

Когда дело доходит до фиксации полуосей в полуплавающих картерах, конструкторы используют два метода. В одном используется С-образный зажим внутри узла дифференциала, а в другом используется прессованный подшипник на конце оси полуоси. Здесь мы рассмотрим каждый из них немного подробнее.

Разборка оси каждого типа имеет свои преимущества и недостатки. Разновидность C-образного зажима требует доступа к области дифференциала, но разновидность прессового подшипника требует работы с тормозной магистралью и прокачки тормозов. Еще одно отличие заключается в том, что при поломке полуоси на сборке с С-образным зажимом не остается ничего, удерживающего полуось в корпусе, поэтому шина и колесо в сборе легко отделяются от автомобиля. На оси с прессованным подшипником колесо и шина обычно остаются целыми, а подшипник прижимается к полуоси, удерживая узел вместе. При легких боковых нагрузках такое транспортное средство может хромать, не отделяя полуось от корпуса.

Еще одно отличие заключается в том, что при поломке полуоси на сборке с С-образным зажимом не остается ничего, удерживающего полуось в корпусе, поэтому шина и колесо в сборе легко отделяются от автомобиля. На оси с прессованным подшипником колесо и шина обычно остаются целыми, а подшипник прижимается к полуоси, удерживая узел вместе. При легких боковых нагрузках такое транспортное средство может хромать, не отделяя полуось от корпуса.

Для некоторых осей, которые на заводе оснащаются С-образными зажимами, существуют комплекты, предназначенные для устранения С-образных зажимов и преобразования установки в установку с невыпадающим подшипником. Эти комплекты элиминаторов решают проблемы, связанные со стандартными С-образными зажимами. Стандартные роликовые подшипники снимаются и заменяются шарикоподшипниками. К полуоси добавляют прессованное кольцо и фланец вала, а сборка крепится болтами к фланцу корпуса через вновь добавленный фланец вала и отверстия в опорной плите тормоза.

Trending Pages

BMW M5 2025 года торгует бензиновой картой и получает огромную гибридную мощность

Mercedes-AMG GLE53 2024 года. 4

Toyota RAV4 Prime 2023 года Первый тест: все еще на высоте?

Внедорожник Kia EV5 2025 года: Kia на подъеме или что?

2024 Mazda CX-90 PHEV Первый тест: большая мощность с компромиссами

MotorTrend Рекомендуемые истории

Jeep украшает лето новыми цветами окраски для Wrangler и Gladiator

Моника Гондерман |

Электрический пикап Ford F-150 Lightning 2024 года становится намного дешевле

Justin Banner|

Завершение работы над полноприводной исследовательской машиной Toyota Tacoma Garage!

Кристиан Хейзел |