Содержание

Строповка изделий из металлопроката

- Подробности

- Категория: Погрузочно-разгрузочные

- грузоподъемные

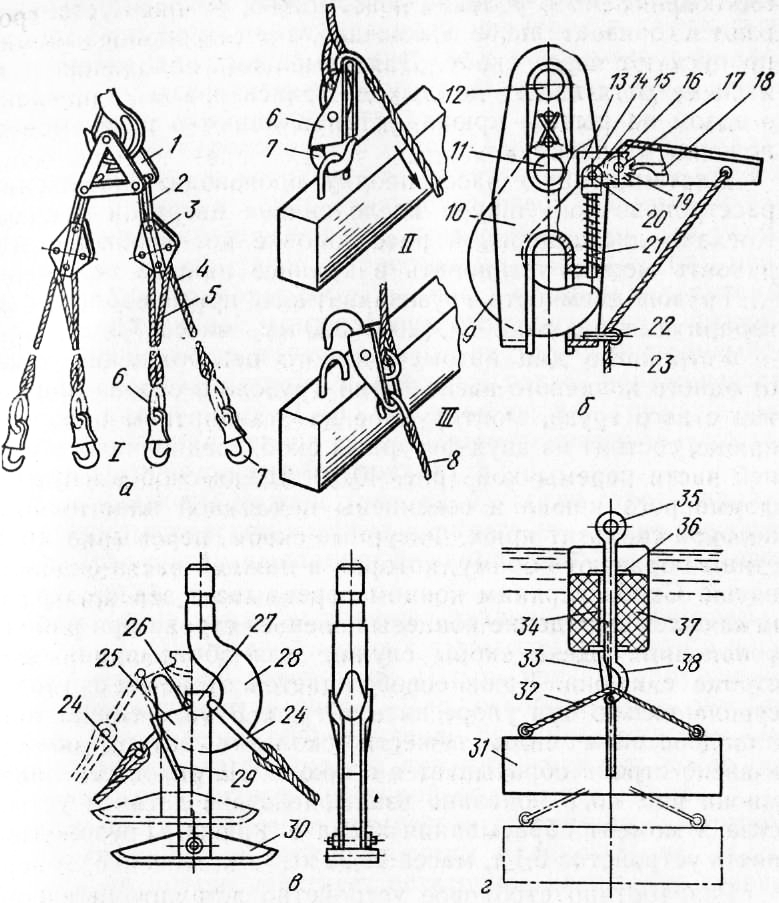

Гибкость листового металла, отсутствие на нем грузозахватных устройств, сравнительно большие размеры по площади — все это затрудняет подъем и перемещение его обычными стропами без специальных приспособлений. Групповые стропы с крюками или карабинами пригодны лишь для строповки листов, поднимаемых вертикально (рис. 1, а). При таком способе обвязки стропы от резких перегибов и деформаций предохраняют подкладками. Чтобы обеспечить равновесие и надежный захват поднимаемого листа, между ветвями стропа вставляют распорку, которая не дает канатам сближаться, сползать в какую-либо сторону.

Металлические листы толщиной более 4 мм стропят рычажно-эксцентриковыми захватами (рис. 1,б,в). При натяжении ветвей захвата лист под действием собственной массы автоматически зажимается рычагами в скобах. Зажимающий конец рычага имеет острую насечку, которая прочно удерживает металл от соскальзывания от скобы захвата. Число ветвей и захватов стропа подбирают в зависимости от габарита и массы груза.

Число ветвей и захватов стропа подбирают в зависимости от габарита и массы груза.

Рис. 1. Строповка листового металла:

а — простым обхватом двухветвевым стропом с крюками и распорным стержнем; б — двухсторонним эксцентриковым захватом; в — двухветвевым стропом с односторонним эксцентриковым захватом; г — с помощью слесарных струбцин; д — пакета грузозахватными лапами; 1 — лист; 2 — ветвь стропа; 3 — крюк; 4— прокладка; 5 — скоба; 6 — зажимной рычаг; 7 — слесарная скоба

Вместо рычажно-эксцентриковых захватов при подъеме листового металла, когда объем небольшой, а грузы единичные, используют грузозахватные или обычные слесарные струбцины (рис. 1, г). Поднимать ответственные грузы с помощью слесарных струбцин не разрешается.

Для транспортирования листового металла пакетами применяют подхваты (рис. 1,(3), состоящие из четырех и шести лап, подвешенных на траверсе. Преимущество таких подхватов в быстроте строповки, недостаток — сравнительно большая масса лап. Если листы металла уложены друг на друга без прокладок, то зацепить их захватами невозможно. В этом случае перед строповкой листы приподнимают путем забивки между ними клиньев.

Если листы металла уложены друг на друга без прокладок, то зацепить их захватами невозможно. В этом случае перед строповкой листы приподнимают путем забивки между ними клиньев.

Рис. 2. Электромагнитный захват для поштучного захвата из стопы листов из ферромагнитных материалов

Удобнее для этих целей применять специальный электромагнитный захват для захвата листовых заготовок из стопок и пакетов, например электромагнитный захват был разработан в Минтракторсельхозмаше (а. с. 974423, госрегистрация № 81050767) и применяемый в кузнечно-штам-повочном производстве. Он предназначен для захвата и перегрузки листовых заготовок из ферромагнитных материалов.

Такой захват (рис 2) состоит из магнитопровода, собранного из С-образных пластин 1, разделенных прямоугольными пластинами 2. Пластины 1 вставлены в намагничивающую катушку 3 навстречу друг другу. Собранный таким образом магнитопровод стянут шпильками 4. Электромагнитная катушка 3 представляет собой электрическую обмотку для создания магнитного потока, намагничивающего захватываемый лист 5. При подключении к источнику питания намагничивающей катушки, возникающий в ней электрический ток создает магнитный поток, который замыкается по пути, включающему пластины 1 и зазоры между ними. При этом нижние стороны пластины 1, обращенные к отделяемому от стопы стальному листу, образуют магнитные полюса, полярности которых чередуются от пластины к пластине. Вследствие этого отделяемый от стопы лист пронизывается магнитным потоком указанных полюсов и притягивается к их поверхности. Глубина проникновения магнитного потока не превышает двойной толщины пластины 1. Это соотношение исключает проникновение магнитного потока в нижние листы и обеспечивает гарантированный поштучный захват листа из стопы. Ниже приведена техническая характеристика электромагнитного захвата:

При подключении к источнику питания намагничивающей катушки, возникающий в ней электрический ток создает магнитный поток, который замыкается по пути, включающему пластины 1 и зазоры между ними. При этом нижние стороны пластины 1, обращенные к отделяемому от стопы стальному листу, образуют магнитные полюса, полярности которых чередуются от пластины к пластине. Вследствие этого отделяемый от стопы лист пронизывается магнитным потоком указанных полюсов и притягивается к их поверхности. Глубина проникновения магнитного потока не превышает двойной толщины пластины 1. Это соотношение исключает проникновение магнитного потока в нижние листы и обеспечивает гарантированный поштучный захват листа из стопы. Ниже приведена техническая характеристика электромагнитного захвата:

Напряжение питания, В 24

Потребляемая мощность, Вт 18

Усилие захвата, Н 30

Толщина захватываемого листа, мм <1

Масса, кг 0,9

Электромагнит отличается простотой конструкции и надежностью в работе.

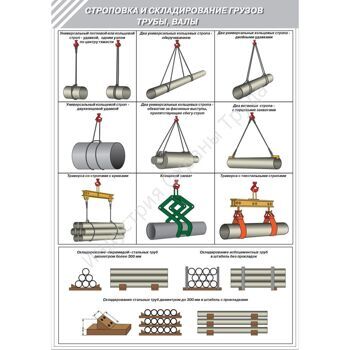

Трубы и круглый прокат небольших диаметров стропят пакетами, а тяжелые болванки и трубы большого диаметра — поштучно. Для безопасности транспортирования круглого металла и труб пакетами необходимо, чтобы после захвата его каждый пруток или труба были плотно зажаты, при подъеме имели строго горизонтальное положение и возможно меньший прогиб. Равновесие достигается обвязкой пакета в двух или нескольких местах при симметричном расположении захватов.

В заводских условиях строповку круглого металла и труб целесообразно производить клещевыми захватами или подхватами. Спаренные клещи (рис. 3, а) быстро захватывают и освобождают поднимаемый груз. При захвате клещами изделия не обязательно выкладывать на подкладки. Широко используют также траверсы со стропами и крюком (рис. 3,6).

Строповку круглого металла и труб чаще всего выполняют универсальными или облегченными стропами путем обвязки их мертвой петлей (рис. 3,в). Строповка таким способомпроста и безопасна, но непроизводительна.

Толстые, но не длинные трубы и болванки иногда технологически целесообразнее транспортировать в вертикальном положении. Для строповки грузов, имеющих цилиндрическую форму, применяют специальный захват (рис. 3,г). Он состоит из траверсы с гибкими канатными подвесками, двух коромысел-рычагов, соединенных двумя тросовыми полукольцами-петлями. При зацепке петли одеваются на груз, а при подъеме захвата коромысла-рычаги поворачиваются и гибкие петли стягивают его. С помощью такого захвата изделия в вертикальном положении можно транспортировать как поштучно, так и небольшими пакетами.

Рис. 3. Строповка круглого проката и труб:

а — клещевыми захватами на траверсе; б — траверсой со стропами и крюками; в — универсальными стропами мертвой петлей; г — групповым стропом на траверсе; д — траверса с четырьмя лапами

Для подъема труб и пруткового металла пакетами применяют траверсный подхват (рис. 3, д). Он состоит из траверсы и двух или нескольких лап, соединенных с ней шарнирно. В зависимости от длины поднимаемого груза лапы могут располагаться на разном расстоянии друг от друга. Пакет металла, предназначенный для подъема траверсным подхватом, предварительно выкладывается на подкладки такой высоты, чтобы можно было подвести под него лапы подхвата. Подъем и перемещение груза траверсным подхватом должны выполняться с особым вниманием и осторожностью, так как при сильном раскачивании его груз может соскользнуть с подхвата.

В зависимости от длины поднимаемого груза лапы могут располагаться на разном расстоянии друг от друга. Пакет металла, предназначенный для подъема траверсным подхватом, предварительно выкладывается на подкладки такой высоты, чтобы можно было подвести под него лапы подхвата. Подъем и перемещение груза траверсным подхватом должны выполняться с особым вниманием и осторожностью, так как при сильном раскачивании его груз может соскользнуть с подхвата.

Подъем легких коротких труб или болванок допускается одним стропом-удавкой, а для тяжелых и длинных грузов применяют два или несколько стропов.

При строповке профильного проката (уголков, швеллеров, тавровых балок, рельсов и т.д.) применяют универсальные, облегченные, полуавтоматические стропы, клещевые захваты и подхваты. При обвязке профильного проката канатными стропами под острые углы его подводят подкладки (рис. 4, а).

Крупноразмерный профильный прокат удобнее транспортировать клещевыми захватами с губками, соответствующими профилю проката (рис. 4, б, в). Металлопрокат большой длины разрешается поднимать только спаренными клещами. При захвате в одной точке может произойти выскальзывание груза или внезапная поломка рычагов захвата.

4, б, в). Металлопрокат большой длины разрешается поднимать только спаренными клещами. При захвате в одной точке может произойти выскальзывание груза или внезапная поломка рычагов захвата.

Из профильного проката изготавливают всевозможные конструкции, различные по массе, форме, размерам и способу складирования. Однако приемы строповки иногда совершенно разных металлоконструкций могут быть одинаковыми. На рис. 4, г показана обвязка траверс высоковольтной опоры. Траверсы собраны в пакет 2, а чтобы он не рассыпался, пакет скручен проволокой 1. Так как траверсы не длинные, то пакет можно зацепить облегченным стропом 3 в одной точке за перемычки, находящиеся по центру тяжести груза.

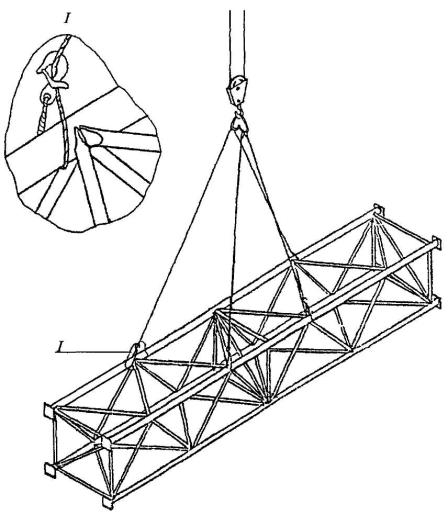

Рис. 4. Строповка ферм и профильною проката:

а — двутавра двумя облегченными стропами обхватом; б — швеллера специальным клещевым захватом; в — рельса клещевым захватом; г—пакета траверс обхватом за перемычки; д — пирамидальной конструкции двойным обхватом за основной пояс секции, е — прямоугольные фермы групповым стропом со специальными захватами: 1 — пакетирующая проволока; 2— металлическая конструкция из профильного проката; 3 — строп; 4 — крюк

Рис. 7. Приспособление для установки и транспортировки деталей (грузоподъемностью 500 кг)

7. Приспособление для установки и транспортировки деталей (грузоподъемностью 500 кг)

Рис. 5. Строповка пакетов полос, кругов, шестигранников, уголков длиной до 4 м, масса груза до 3000 кг:

Рис. 6. Строповка круглых болванок полуавтоматической строп-удавкой

а — двумя одноветвевыми стропами с крюком; б — двумя одноветвевыми стропами двойным обхватом; в — двумя одноветвевыми стропами со скобой

Облегченные стропы, изготовленные из стальных канатов, обладают рядом преимуществ: легки, гибки и т. п., но быстро портятся от резких перегибов на углах металлоконструкций, а на установку прокладок при строповке расходуется дополнительное время.

Для строповки легких и тяжеловесных металлоконструкций лучше применять комбинированный строп (рис. 4, д). Строп дважды огибает основной пояс секции, крепко обхватывает его, поэтому не скользит по конструкции.

Для транспортирования конструкций прямоугольной формы, собранных из угловой стали, выгоднее применять групповые стропы, снабженные специальными захватами (рис. 4, е). Такие захваты не сложны в изготовлении, долговечны, очень прочно удерживают груз, практичны в эксплуатации, могут цеплять уголки как большого, так и малого сечений.

4, е). Такие захваты не сложны в изготовлении, долговечны, очень прочно удерживают груз, практичны в эксплуатации, могут цеплять уголки как большого, так и малого сечений.

Длинный металлопрокат (до 4 мм) допускается стропить и транспортировать в пакетах при их надежной увязке в нескольких местах проволокой (рис. 5).

Рекомендуется пользоваться полуавтоматической петлей-удавкой для индивидуальной и групповой строповки проката (рис. 6). В случае использования цепных стропов следует применять приспособление (рис. 7), позволяющее выбирать зазор, равный длине звена, и тем создавать необходимое натяжение, предотвращающее выскальзывание груза в процессе транспортирования.

- Назад

- Вперёд

- Вы здесь:

- Главная

- Оборудование org/ListItem»> Погрузка-разгрузка

- Строповка изделий из металлопроката

Еще по теме:

- Перевозка и разгрузка трансформаторов

- Машины грузоподъемные

- Грузоподъемные механизмы

- Вспомогательные приспособления для кантования

- Строповые грузозахватные приспособления с дистанционным и автоматическим управлением

Схемы строповки. Autocad. часть 1

- Файлы

- Академическая и специальная литература

- Промышленное и гражданское строительство org/ListItem» itemprop=»itemListElement»>

- Справочники, каталоги, таблицы

Технология строительных процессов

Технология строительных процессов

Бетонные и каменные работы

Земляные работы

Кровельные работы

Отделочные работы

Справочники, каталоги, таблицы

Столярно-плотницкие работы

Теплоизоляционные работы

Типовые технологические карты (ТТК)

Справочник

- формат dwg

- размер 1.

07 МБ

07 МБ - добавлен

14 апреля 2011 г.

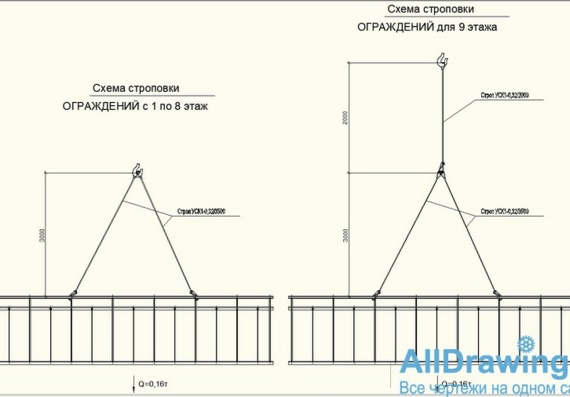

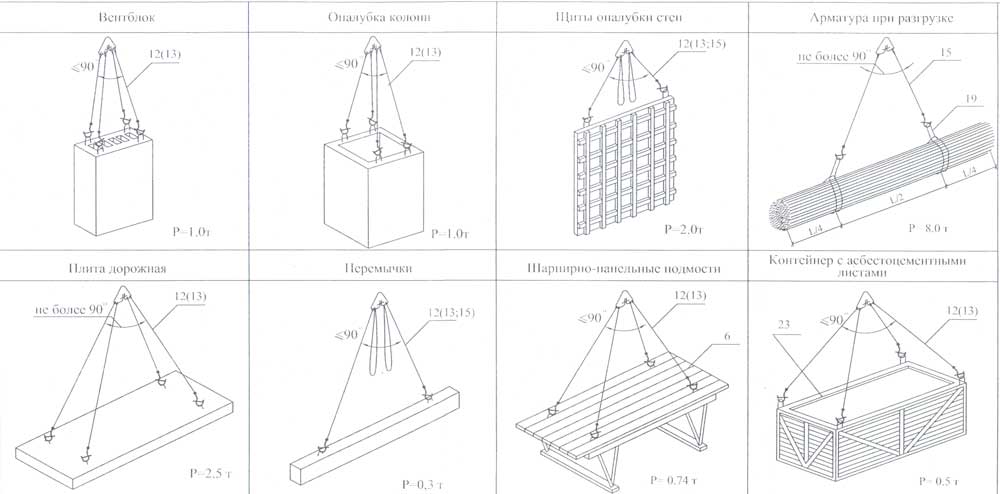

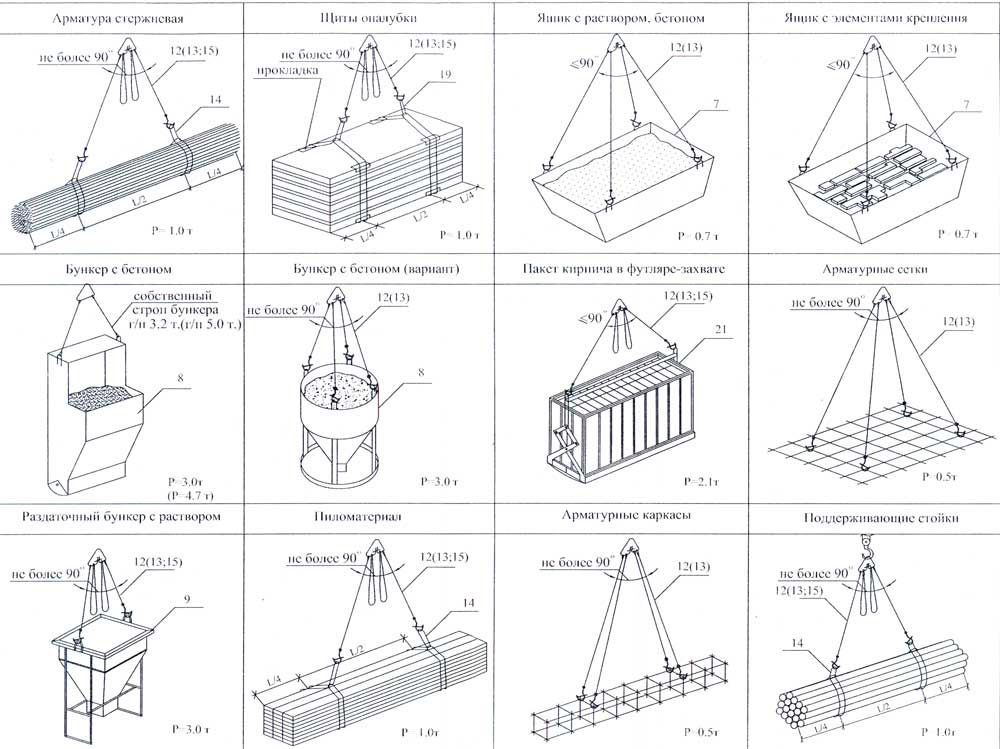

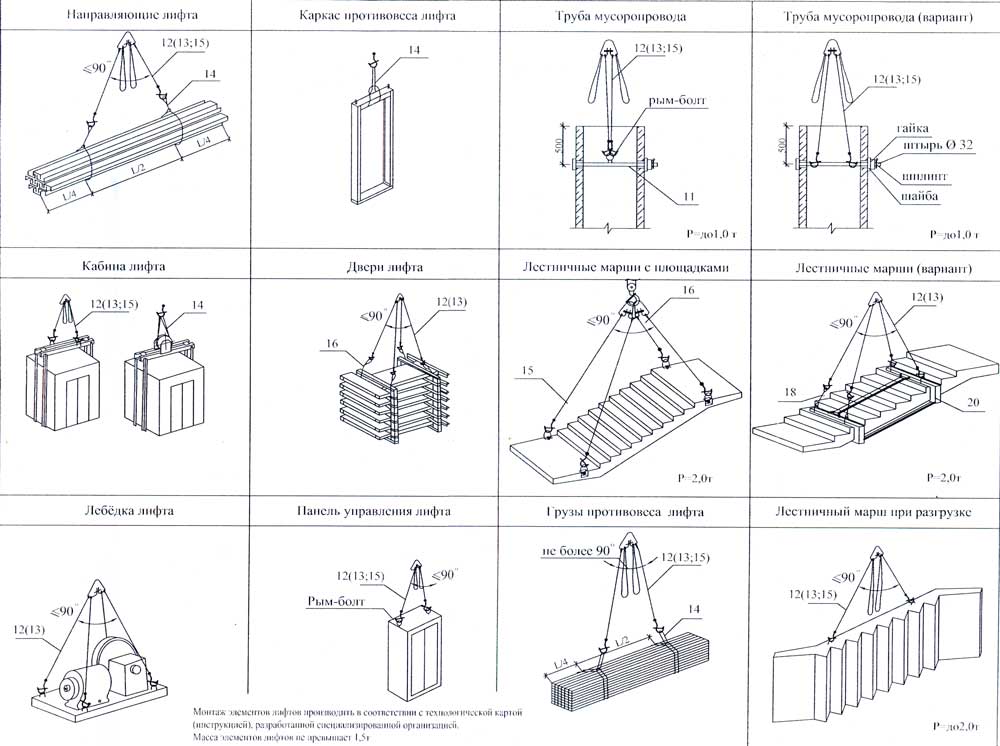

Схемы страховки для разработки проектов производства работ

(ППР).

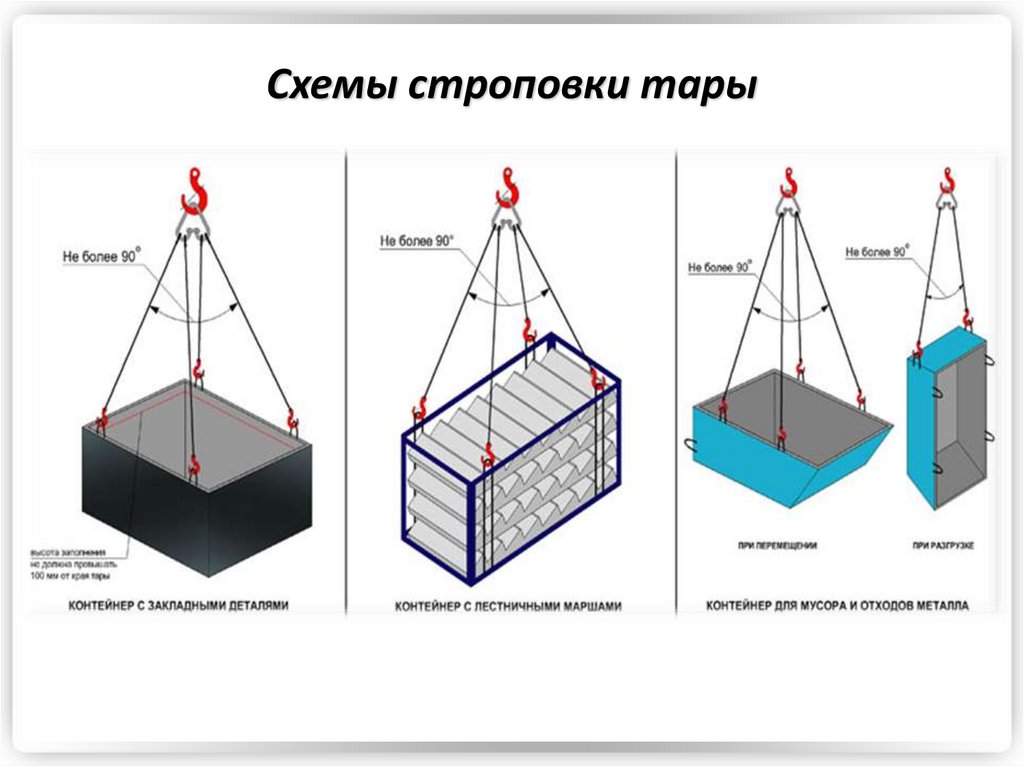

Схема строповки грейферного контейнера (при перемещении, при

выгрузке).

Схема строповки секции подкранового пути.

Схема строповки поддона с мелкоштучными изделиями при подаче на

рабочее место.

Мероприятия по технике безопасности.

Схема строповки пространственных армокарскасов (чертеж).

Схема строповки лестничных маршей (при выгрузке, при монтаже).

Схема строповки кирпича на поддонах при разгрузке транспортного

средства (чертеж).

Схема строповки бункера для бетона (чертеж).

Схема строповки поддонов с листами ДВП, ДСП, гипсокартона,

многослойной фанеры (чертеж).

Схема строповки балок VT 20, GT 20 (или аналогичных), стоек PEP,

MULTIPROP (чертеж).

Схема строповки лестничных маршей (при выгрузке, при монтаже).

Схема строповки щитовой панели (чертеж).

Схема строповки арматурной стали в пачках (чертеж).

Схема строповки ж/б перемычек (чертеж).

Схема строповки арматурной стали в мотках (чертеж).

Схема строповки ящика с раствором, деталями (чертеж).

Схема строповки плоских армокаркасов (чертеж).

Схема строповки бетонных фундаментных блоков (чертеж).

Схема строповки колонны при монтаже (чертеж).

Схема строповки колонны при выгрузке и погрузке (чертеж).

Схема строповки маршевой лестницы (чертеж).

Схема строповки фермы (чертеж).

Схема строповки балок, прогонов, распорок, связей (чертеж).

Схема строповки пакета стяжек (чертеж).

Схема строповки панелей перекрытий (чертеж).

Схема строповки лестничной площадки (чертеж).

Схема строповки ж/б. лотков (чертеж).

Схема строповки фундаментного блока (чертеж).

Схема строповки поддона для плит (чертеж).

Схема стропоски лестничных маршей (чертеж).

Схема строповки стенового кольца (чертеж).

Ведомость стропов (таблица к чертежам).

Схема строповки металлической лестницы (чертеж).

Схема строповки лестничной площадки (чертеж).

Ведомость стропов (таблица к чертежам).

Схема строповки пучков арматуры (чертеж).

Схема строповки бадья с бетоном (чертеж).

Схем строповки пачки листов фанеры (чертеж).

Схема строповки контейнера для мелких элементов (чертеж).

Схема строповки связки талрепов (чертеж).

Схема строповки деревянных балок (чертеж).

Схема строповки штабелей щитов опалубки (чертеж).

Схема строповки связок угловых элементов опалубки (чертеж).

Схема строповки связок кронштейнов (чертеж).

Ведомость стропов (таблица к чертежам).

Схема строповки поддона с кирпичем (чертеж).

Схема строповки поддона с кирпичом в контейнере (чертеж).

Схема строповки подхват-футляра Б-8 (чертеж).

Схема строповки ящика с раствором (чертеж).

Схема строповки подмостей (чертеж).

Ведомость стропов (таблица к чертежам).

Смотрите также

- формат pdf

- размер 4.

24 МБ

24 МБ - добавлен

15 ноября 2011 г.

40с. В альбоме представлены схемы строповки большого количества конструкций, материалов и оборудования, применяемых в строительстве и промышленности.

- формат pdf

- размер 1.08 МБ

- добавлен

22 марта 2011 г.

Учебно-методическое пособие к курсовому и дипломному проектированию для студентов специальности 2903-ПГС и 2913-МиАС всех форм обучения / Алт. гос. техн. ун-т им. И. И. Ползунова. – Барнаул: Изд-во АлтГТУ, 2003. — 110 с. Изложены основные положения по применению монтажных приспособлений. Дана методика расчета гибких стропов. Приведены схемы и основные характеристики грузозахватных устройств, приспособлений для временного закрепления конструкц…

- формат djvu

- размер 21.

79 МБ

79 МБ - добавлен

16 февраля 2009 г.

Минск, 1955, 3-е изд. -1037с. Справочник содержит следующие разделы: Общая часть. Строительные материалы и изделия. Расчет конструкций. Механизация строительства, строительные машины и транспорт. Электротехника, силовое оборудование, сварка и резка. Производство работ. Приложения. Общая часть. Строительные материалы и изделия. Расчет конструкций. Механизация строительства, строительные машины и транспорт. Электротехника, силовое оборудование,…

- формат pdf

- размер 250.73 КБ

- добавлен

16 марта 2010 г.

Учебное пособие — СПб.: Изд-во СПбОДЗПП, 2002. -20 с. Пособие посвящено разработке оптимальных технологических схем; выбор типа и числа строительных машин, необходимых для возведения сооружения в заданные сроки с требуемым качеством при минимальной стоимости работ. Содержание: Исходные данные. Информационная база. Часть 1 Выемка котлована 1.1. Расчет объемов работ. 1.2. Предварительный календарный план. 1.3. Выбор и расчет числа машин для с…

Содержание: Исходные данные. Информационная база. Часть 1 Выемка котлована 1.1. Расчет объемов работ. 1.2. Предварительный календарный план. 1.3. Выбор и расчет числа машин для с…

Справочник

- формат pdf

- размер 40.89 МБ

- добавлен

27 мая 2011 г.

Минск, 1955. – 1036 с. Содержит разделы: Общая часть. Строительные материалы и изделия. Расчет конструкций. Механизация строительства. Электротехника, сварка, резка. Производство работ. Приложения.

Лабораторная

- формат docx

- размер 165.44 КБ

- добавлен

12 апреля 2011 г.

3-й курс, Транспорт – скреперы, бульдозеры, Схемы резания грунта скреперами, Ребристо-шахматная проходка скрепера, Схемы движения скрепера, применяемые при планировке площадок, Траншейная и послойная схемы разработки грунта бульдозером, «Толкач», схема его работы, Баланс земляных масс. Способы и методы расчета объемов при планировке площадок, Грейдеры. Область их применения, Производительность скрепера и бульдозера. Расчет объемов земляных масс п…

report

- формат docx

- размер 71.2 КБ

- добавлен

09 ноября 2011 г.

Должностные инструкции Должностная инструкция штукатура Должностная инструкция маляра Инструкция по охране труда для штукатура-маляра Практическая часть Основная задача, поставленная на предприятии Ход решения задачи Изучение основы работы штукатурных работ Общие сведения Инструменты, приспособления, инвентарь Технология выполнения работ Изучение основы работы малярных работ Общие сведения Инструменты и приспособления Технология работы Заключение. ..

..

- формат doc

- размер 11.55 МБ

- добавлен

28 июня 2009 г.

Сборник докладов [часть 1] Тематической научно-практической конференции, 9 – 10 ноября 2005 года, Москва, МГСУ. Конференция является составной частью Научно-технического конгресса по безопасности: «Безопасность – основа устойчивого развития регионов и мегаполисов», организованная Правительством Москвы и Международным и Российским Союзами научных и инженерных общественных организаций. Цель конгресса — выработка согласованных подходов, консолидирую…

- формат doc

- размер 95.92 МБ

- добавлен

28 июня 2009 г.

Сборник докладов. [часть 2] Тематической научно-практической конференции, 9 – 10 ноября 2005 года, Москва, МГСУ. Конференция является составной частью Научно-технического конгресса по безопасности: «Безопасность – основа устойчивого развития регионов и мегаполисов», организованная Правительством Москвы и Международным и Российским Союзами научных и инженерных общественных организаций. Цель конгресса — выработка согласованных подходов, консолидиру…

Конференция является составной частью Научно-технического конгресса по безопасности: «Безопасность – основа устойчивого развития регионов и мегаполисов», организованная Правительством Москвы и Международным и Российским Союзами научных и инженерных общественных организаций. Цель конгресса — выработка согласованных подходов, консолидиру…

- формат doc

- размер 460 КБ

- добавлен

20 февраля 2010 г.

МарГУ. Юнусов Г. С. Методы и средства монтажа технологического оборудования Схема фундамента на естественном основании Основные схемы напластования грунтов оснований Варианты фундаментирования при напластовании грунтов оснований по схеме в (рис.2) Столбчатые фундаменты Ленточные фундаменты План фундамента мельницы МШШ-2 Общий вид колонки «Нара-27МР» на фундаменте Установка сепаратора молока СОМ-3-1000 на плитном основании Контуры соединительной. ..

..

стропы цепные | strop

Строп цепной

УСЦ

Строп цепной

ЗСЦ

Строп цепной

2СЦ

Строп цепной

1СЦ

Талреп цепной

Строп цепной

4СЦ

4.3. Стропы цепные

4.3.1. Стропы цепные (см. п. 2.16.4.) имеют универсальное назначение, ограниченное температурой окружающей среды в условиях эксплуатации от минус 40°С до плюс 475°С, если иное не предусмотрено сертификатом на цепь и комплектующие стропа (звенья и захватные органы).

Ограничение на применение:

— весьма малый крутящий момент, допускаемый на цепь;

— масса цепного стропа.

Расширение области применения: возможность строповки грузов с острыми краями без потери прочности при правильной схеме строповки (см. черт. 4.20.).

Черт. 4.20. Схема применения стропа цепного при строповке грузов с острыми углами:

а — неправильно; б — правильно

4. 3.2. Ветвь цепная ВЦ (см. п. 3.3.1. и черт. 3.11.).

3.2. Ветвь цепная ВЦ (см. п. 3.3.1. и черт. 3.11.).

Ветвь ВЦ имеет основное назначение: комплектация одно и многоветвевых стропов цепных.

4.3.2.1. Ветвь цепная ВЦ может использоваться и самостоятельно в качестве стропа (черт.4.21.), а также образовывать стропы однокольцевые ВЦ — 1К (см. черт. 3.12.) и двухкольцевые ВЦ — 2К (см. черт. 3.13.). Пример применения стропа ВЦ — 1К показан на рис.4.14.

Рис. 4.14. Вариант применения стропа ВЦ — 1К со строповкой за выступающую деталь перемещаемого груза

4.3.3. Стропы цепные кольцевые СЦК (см. черт. 2.5.а. и п. 3.3.1.).

4.3.3.1. Стропы цепные кольцевые СЦК имеют основную область применения — подъем и перемещение грузов, не оснащенных строповочными петлями, проушинами, скобами и другими аналогичными строповочными приспособлениями.

Стропами СЦК, как правило, стропятся грузы за их выступающие элементы (черт. 4.22.), используя вспомогательную строповочную маркированную (испытанную на определенную грузоподъемность) арматуру, пропуская ее во внутрь какой-либо полости груза соответствующей массы ( черт. 4.23.). Применяется схема строповки и «на удав».

4.23.). Применяется схема строповки и «на удав».

Черт. 4.23. Схемы применения стропа СЦК:

а, б — за маркированную арматуру; в — строп пропущен во внутрь детали.

4.3.4. Одноветвевые стропы цепные 1СЦ.

4.3.4.1. Одноветвевые стропы 1СЦ (см. черт. 3.14., 2.6. в, 2.3.б и п. 3.3.1.) имеют основное назначение — оснастка ими двух, трех и четырехветвевых стропов 2СЦ, 3СЦ, 4СЦ. Стропы 1СЦ применяют для подъема и перемещения грузов самостоятельно или в комбинации со стропами других типов в случаях, когда вертикальная ось центр тяжести груза определенно совпадает с аналогичной осью подвески стропа ( черт 4.24.).

При отсутствии у груза строповочных приспособлений применяется схема — обвязка груза петлей с затяжкой крюком (черт. 4.25.). Грузы сложной конфигурации, обеспеченные строповочными петлями, проушинами, скобами и другими аналогичными строповочными приспособлениями, перемещаются двумя стропами 1СЦ. В этих случаях стропы 1СЦ подбираются разной длины и различной грузоподъемности (при необходимости, определяемой проектом производства работ). Пример применения двух стропов 1СЦ при перемещении грузов сложной конфигурации приведен на рис. 4.15. и рис. 4.16.

Пример применения двух стропов 1СЦ при перемещении грузов сложной конфигурации приведен на рис. 4.15. и рис. 4.16.

a и б — клещевые грузозахватные приспособления соответственно для подъема и перемещения рельсов и металлических балок или аналогичных металлоконструкций; в — эксцентриковое грузозахватное приспособление для подъема и перемещения листов, проката и других видов металлоконструкций.

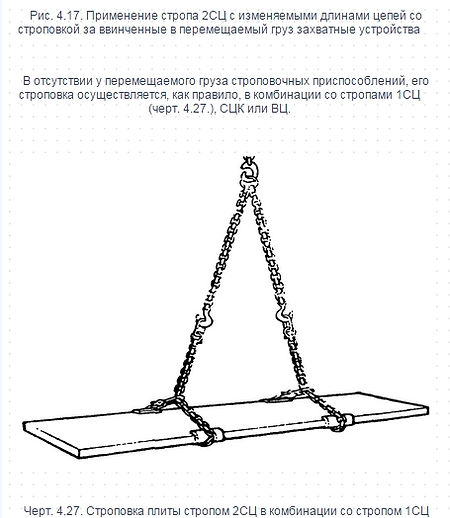

4.3.5. Двухветвевые стропы цепные 2СЦ.

4.3.5.1. Двухветвевые стропы цепные 2СЦ (см. черт. 3.15. и 2.7.б., п. 3.3.1.) имеют основное назначение — подъем и перемещение грузов, оснащенных строповочными приспособлениями (рис. 4.17.).

4.17. Применение стропа 2СЦ с изменяемыми длинами цепей со строповкой за ввинченные в перемещаемый груз захватные устройства

a и б — клещевые грузозахватные приспособления соответственно для подъема и перемещения рельсов и металлических балок или аналогичных металлоконструкций; в — эксцентриковое грузозахватное приспособление для подъема и перемещения листов, проката и других видов металлоконструкций.

4.3.7. Четырехветвевые стропы цепные 4СЦ.

4.3.7.1. Основной областью применения четырехветвевых стропов цепных 4СЦ являются грузы любой конфигурации, оснащенные четырьмя строповочными петлями, проушинами, скобами и другими аналогичными строповочными приспособлениями.

В отсутствии на перемещаемом грузе строповочных приспособлений применяются специальные строповочные приспособления, вставляемые (черт. 4.29.), ввинчиваемые или устанавливаемые надежно на грузе иным способом.

Стропы 4СЦ применимы в комплекте со стропами канатными, а также с различными грузозахватными приспособлениями.

Черт. 4.29. Схема применения четырехветвевого стропа цепного 4СЦ для подъема и перемещения груза за специальные штыри, вставленные в отверстия,

имеющиеся (выполненные) в грузе

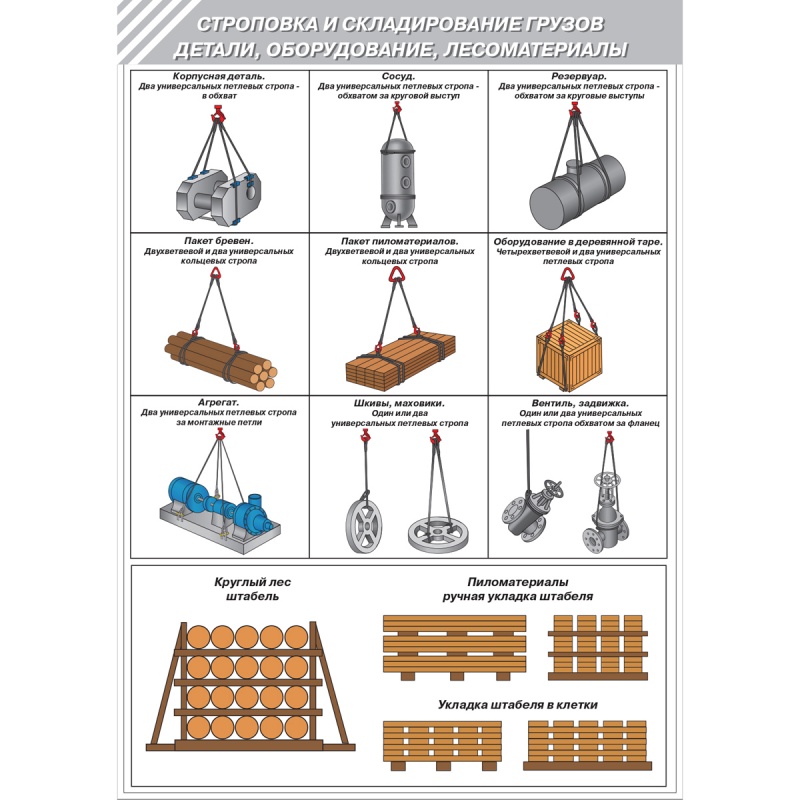

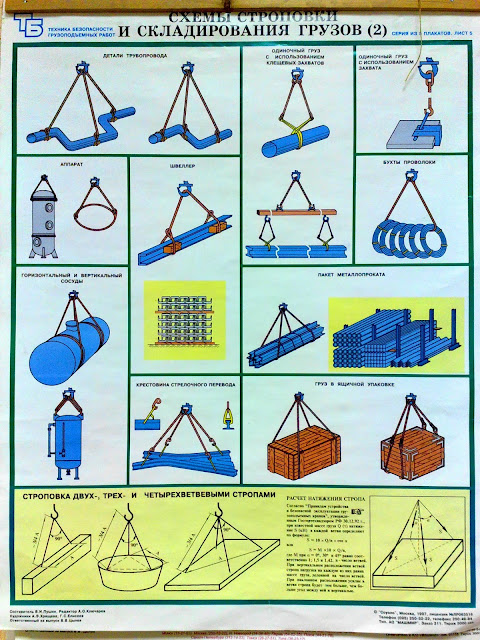

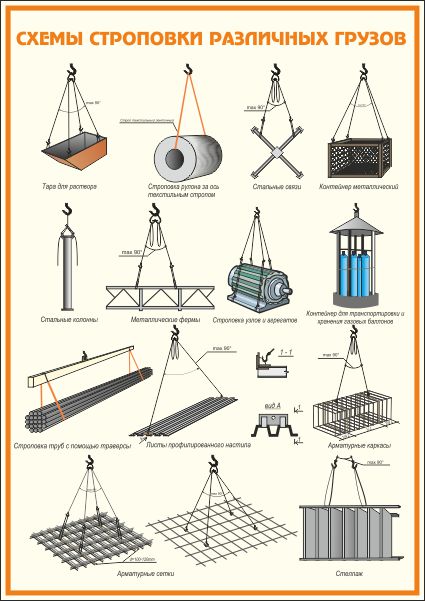

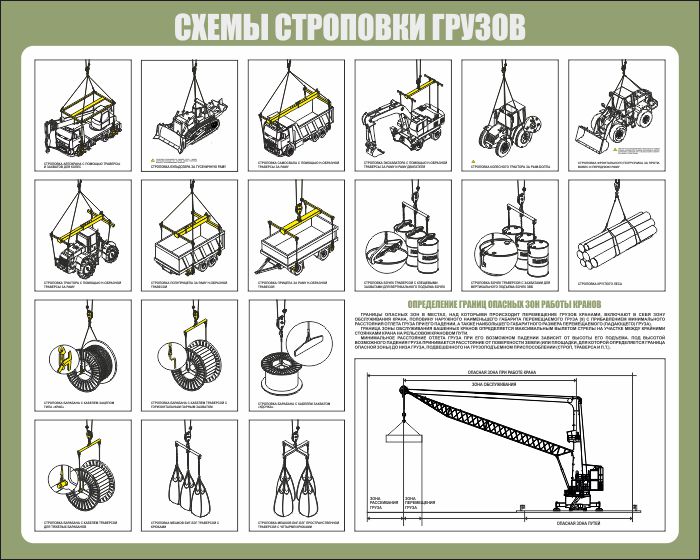

Схемы строповки механизмов

Схемы строповки – это графическое изображение способов строповки и зацепки грузов.

Строповка металлопроката и пиломатериалов, как и других грузов, должна производиться в соответствии со схемами строповки.

При строповке груза необходимо соблюдать следующие требования:

– владельцем крана или эксплуатирующей организацией должны быть разработаны способы правильной строповки и зацепки грузов, которым должны быть обучены стропальщики;

– схемы строповки, графическое изображение способов строповки и зацепки грузов должны быть выданы на руки стропальщикам и крановщикам или вывешены в местах производства работ;

– владельцем крана или эксплуатирующей организацией также должны быть разработаны способы обвязки деталей и узлов машин, перемещаемых кранами во время их монтажа, демонтажа и ремонта, с указанием применяемых при этом приспособлений, а также способов безопасной кантовки грузов, когда такая операция производится с применением крана;

– схемы строповки и кантовки грузов и перечень применяемых грузозахватных приспособлений должны быть приведены в технологических регламентах;

– строповка металлопроката и пиломатериалов, как и других грузов, должна производиться в соответствии со схемами строповки.

Перемещение груза, на который не разработаны схемы строповки, должно производиться в присутствии и под руководством лица, ответственного за безопасное производство работ кранами.

Для строповки предназначенного к подъему груза должны применяться стропы, соответствующие массе и характеру поднимаемого груза, с учетом числа ветвей и угла их наклона. Стропы общего назначения следует подбирать так, чтобы угол между их ветвями не превышал 90º.

При строповке грузов необходимо стропа накладывать на основной массив груза без узлов, перекруток и петель, под острие ребра грузов подкладывать специальные подкладки, предохраняющие стропы от повреждений, обвязывать груз таким образом, чтобы во время его перемещения исключить падение его отдельных частей (доски, брёвна, прутки, трубы и т.д) и обеспечивалось его устойчивое положение при перемещении. Строповку длинномерных грузов следует производить не менее чем в двух местах.

Зацепку железобетонных и бетонных изделий, а так же других грузов, снабжённых петлями, рымами, цапфами, нужно производить за все предусмотренные для подъёма в соответствующем положении петли, рымы, цапфы.

Схемы строповки труб

Рис. 1. Строповка труб торцевыми захватами

Рис. 2. Строповка труб клещевым захватом

Рис. 3. Строповка труб двумя стропами на удавку

Рис. 4. Строповка труб одним стропом на удавку

Рис. 5. Строповка труб траверсой с текстильными стропами

Рис. 6. Строповка пакета труб траверсой

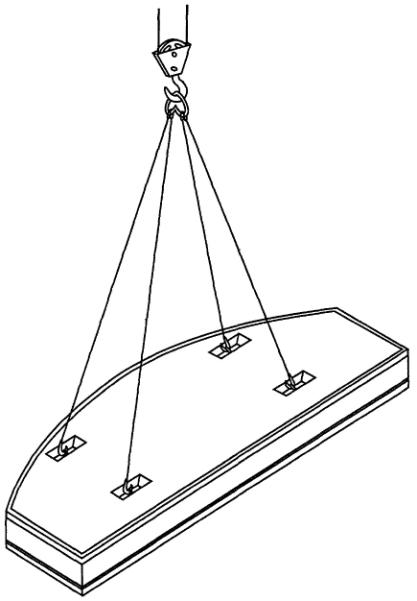

Рис. 7. Одиночный груз – лист горизонтально

Рис. 8. Двутавровая балка

Рис. 9. Пакет из листовой стали

При строповке листов и пакетов захваты необходимо располагать симметрично центра тяжести листа (пакета) на расстоянии 1/3 длины от края.

Рис. 10. Связка швеллеров

Рис. 11. Лист в вертикальном положении

11. Лист в вертикальном положении

Схемы строповки оборудования

Рис. 12. Сосуд

Рис. 13. Резервуар

Рис. 14. Вентиль, задвижка

Рис. 15. Корпусная деталь

Рис. 16. Оборудование в таре

Рис. 17. Агрегат

При строповке агрегатов, крупных деталей, плит и тому подобное, имеющих монтажные петли и рымы, страховку производить за все имеющиеся петли, рымы.

Складирование труб

Рис. 18. Складирование стальных труб диаметром до 300 мм в штабеля

Рис. 19. Складирование стальных труб диаметром более 300 мм пирамидой

Рис. 20. Складирование асбоцементных труб

20. Складирование асбоцементных труб

При укладке штабеля труб на невыровненой площадке, необходимо под нижний ряд труб положить прокладки сечением 80×100 мм

При складировании асбоцементных труб пирамидой, высота пирамиды не должна превышать 1,5 метра.

При укладке железно-бетонных труб подкладки кладут параллельно под цилиндрическую поверхность трубы, трубы укладывают так, чтобы раструбы двух соседних рядов были обращены в разные стороны. Трубы последующего ряда располагаются перпендикулярно трубам предыдущего.

Трубы диаметром 1400 мм и более укладывают в один ряд. Число труб в штабеле не должно превышать следующих значений:

|

Диаметр труб, мм

|

Число труб в ряду

|

Число ярусов

|

|

Напорные трубы

| ||

|

500

|

6

|

4

|

|

700

|

5

|

4

|

|

900

|

4

|

3

|

|

1000

|

4

|

3

|

|

1200

|

3

|

3

|

|

Безнапорные трубы

| ||

|

500

|

6

|

3

|

|

700

|

5

|

3

|

|

900

|

4

|

3

|

|

1200

|

3

|

2

|

В Масштабе.

Чертежи, 3D Модели, Проекты

Чертежи, 3D Модели, Проекты

Рейтинг: 20

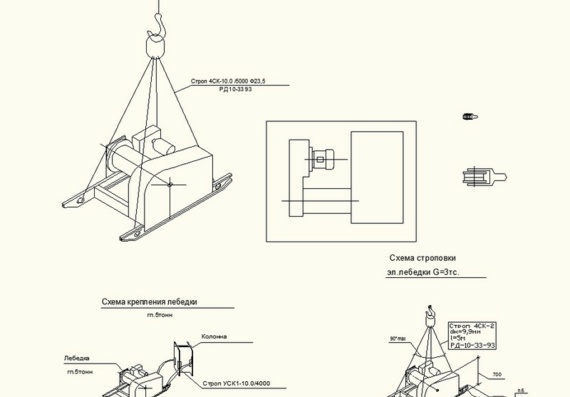

Софт: AutoCAD 16

Состав: Тех.карта, Календарный план, Калькуляция, Стройгенплан, ТЭП, Механизмы и материалы, Графики, Калькуляция, условные обозначения, Экспликация

2 23 49

Разработка ППР промздания 56х60

Рейтинг: 80

Софт: AutoCAD 2013

Состав: Генеральный ситуационный план, устройство поверхностного водоотведения, схема производства земработ, расчетные схемы подмостей, монтаж фундаментов, схемы строповки, пояснительная записка

0 3 1

ППР на выполнение земработ при устройстве фундамента автосалона

Рейтинг: 400

Софт: КОМПАС-3D 19

Состав: Чертежи 25 листов и ПЗ. Схема организации строительной площадки, Схема организации демонтажных работ, Демонтаж стеновых панелей и витражей, Демонтаж плит покрытия, Демонтаж балки, Демонтаж колоны К-1, Схема крепления страховочных канатов, Устройство свай и ростверка, Разрез А2-А2, схемы строповок, Схемка кантовки колонн, Монтаж ферм Фм-1, Монтаж стеновых панелей, Устройство КЛ-10кВ, Устройство водоснабжения, Схема расположения подмостей при устройстве воздухоснабжения, организация работ с фасадных люлек, Прокладка электропроводок Схема расположения лесов, Вариант применения крана СКГ-401, Бытовой городок

0 1 1

ППР на реконструкцию здания цеха заменителя цельного и сухого обезжиренного молока с установкой нового оборудования

Рейтинг: 100

Софт: КОМПАС-3D V12

Состав: Маркировка узлов, монтаж кабины, монтаж полумостов, монтаж тележки, общий вид, план участка, разгрузка полумостов, строповка тележки и кабины, схема строповок, ПЗ

0 11 220

ППР на монтаж мостового крана г/п 20+20/10т

Рейтинг: 80

Софт: AutoCAD 2011

Состав: Схема монтажа плит покрытия, разрез 1-1, нормокомплект, организация рабочего места, график производства работ, область применения, указания к производству работ, техника безопасности; Календарный план производства работ, график движения рабочих, механизмов, ТЭП ППР; Стройгенплан, условные обозначения, указания к стройгенплану, экспликация стройгенплана, экспликация мест складирования изделий и материалов, схемы строповки

0 4 217

ППР на строительство производственного корпуса

12345678910. ..20…→ 20

..20…→ 20

Вы искали

В категории

Во всех категорияхCAE расчёты и симуляцияАвтоматизация и управление SCADA Автоматизация проектирования Датчики Метрология (МСС) Промышленные роботы и робототехникаБесплатноГОСТы ЕСКДИнженерные системы Вентиляция и кондиционирование Газоснабжение Кабельные системы, связь, СКС Пожарные и охранные системы Системы водоснабжения и канализации Теплоснабжение Хладотехника и холодильные установки Электроснабжение и освещениеКонкурсы Cделай это сам / DIY Будущие АСы КОМПьютерного 3D-моделирования МАСТЕР 3D Эксперт и ЗачётМашиностроение и механика Гидравлика и пневматика Клапан Двигатели ДВС Реактивные двигатели Детали машин Передачи Редукторы Соединения Металлорежущие станки и инструменты Гибочные станки Детали и узлы станков Зубообрабатывающие станки Режущий, станочный инструмент Сверлильные и расточные станки Токарные станки Фрезерные станки Шлифовальные станки Оборудование Подъемно транспортные установки (ПТУ) Конвейеры Краны Лифты Такелаж Приборостроение Бытовая техника Электронные компоненты Сварочное производство Теория механизмов и машин Теплотехника Котлы Теплообменники Турбины Технология машиностроенияМодели для станков ЧПУНачертательная геометрия и Инженерная графикаОружие Огнестрельное оружие Холодное оружиеПромышленность Добывающая, горная промышленность Инженерная Экология Лёгкая промышленность Лесное хозяйство и деревообработка Деревообрабатывающие станки МАПП Гранулирование Дозирование Измельчение Кондитерское Кристаллизация Молочное Общественное питание Очистка и сепарирование Сушка Медицинская промышленность Металлургия Литейное производство и пресс-формы Обработка металлов давлением Нефть и Газ Промышленность строительных материалов Химическая промышленность (ПАХТ и ПАПП) ЭнергетикаРазноеСельское хозяйство Механизация сельского хозяйства Технология животноводства Технология производства и переработки сельскохозяйственной продукцииСтатьиСтроительство Архитектурные формы Игровое оборудование, тренажеры, спорт Интерьер и мебель Конструкции из дерева и пластмасс Лестницы Металлоконструкции Мосты, тоннели, дороги Планы и благоустройство Проекты домов Здания социально-бытового назначения Коттеджи и частные дома Многоэтажные жилые дома Промышленные здания Проекты Производства Работ и Технологические Карты Торговое оборудование и рекламные конструкцииСхемы Кинематические схемы Структурные схемыТранспорт Авиация Автомобили грузовые Автомобили и автомобильное хозяйство (Автосервис) Автомобили легковые Бронетехника и военный автотранспорт Водный транспорт и судостроение Детали и узлы автомобилей Железнодорожный транспорт Космические системы и ракетостроение Пассажирский автотранспорт Прицепы и полуприцепы Строительные, специальные и дорожные машиныЭлектрические машины Генераторы Трансформаторы ЭлектродвигателиАтласыБиблиотекиКнигиСАПР CAD форматыУроки построенияВо всех категорияхCAE расчёты и симуляцияАвтоматизация и управление SCADA Автоматизация проектирования Датчики Метрология (МСС) Промышленные роботы и робототехникаБесплатноГОСТы ЕСКДИнженерные системы Вентиляция и кондиционирование Газоснабжение Кабельные системы, связь, СКС Пожарные и охранные системы Системы водоснабжения и канализации Теплоснабжение Хладотехника и холодильные установки Электроснабжение и освещениеКонкурсы Cделай это сам / DIY Будущие АСы КОМПьютерного 3D-моделирования МАСТЕР 3D Эксперт и ЗачётМашиностроение и механика Гидравлика и пневматика Клапан Двигатели ДВС Реактивные двигатели Детали машин Передачи Редукторы Соединения Металлорежущие станки и инструменты Гибочные станки Детали и узлы станков Зубообрабатывающие станки Режущий, станочный инструмент Сверлильные и расточные станки Токарные станки Фрезерные станки Шлифовальные станки Оборудование Подъемно транспортные установки (ПТУ) Конвейеры Краны Лифты Такелаж Приборостроение Бытовая техника Электронные компоненты Сварочное производство Теория механизмов и машин Теплотехника Котлы Теплообменники Турбины Технология машиностроенияМодели для станков ЧПУНачертательная геометрия и Инженерная графикаОружие Огнестрельное оружие Холодное оружиеПромышленность Добывающая, горная промышленность Инженерная Экология Лёгкая промышленность Лесное хозяйство и деревообработка Деревообрабатывающие станки МАПП Гранулирование Дозирование Измельчение Кондитерское Кристаллизация Молочное Общественное питание Очистка и сепарирование Сушка Медицинская промышленность Металлургия Литейное производство и пресс-формы Обработка металлов давлением Нефть и Газ Промышленность строительных материалов Химическая промышленность (ПАХТ и ПАПП) ЭнергетикаРазноеСельское хозяйство Механизация сельского хозяйства Технология животноводства Технология производства и переработки сельскохозяйственной продукцииСтатьиСтроительство Архитектурные формы Игровое оборудование, тренажеры, спорт Интерьер и мебель Конструкции из дерева и пластмасс Лестницы Металлоконструкции Мосты, тоннели, дороги Планы и благоустройство Проекты домов Здания социально-бытового назначения Коттеджи и частные дома Многоэтажные жилые дома Промышленные здания Проекты Производства Работ и Технологические Карты Торговое оборудование и рекламные конструкцииСхемы Кинематические схемы Структурные схемыТранспорт Авиация Автомобили грузовые Автомобили и автомобильное хозяйство (Автосервис) Автомобили легковые Бронетехника и военный автотранспорт Водный транспорт и судостроение Детали и узлы автомобилей Железнодорожный транспорт Космические системы и ракетостроение Пассажирский автотранспорт Прицепы и полуприцепы Строительные, специальные и дорожные машиныЭлектрические машины Генераторы Трансформаторы ЭлектродвигателиАтласыБиблиотекиКнигиСАПР CAD форматыУроки построения

3D модель?

Да

Нет

Не важно

Студенческая работа?

Да

Нет

Не важно

Формат файла

ЛюбойКОМПАС-3DAutoCADAutoCAD ElectricalSolidWorksInventorT-Flex CADArchiCADRevitSketchUp3ds MaxBlenderRhinoFusion 360CATIACreoNXParasolidPowershapenanoCADPro/EngineerMicrosoft VisioArtCAMDXFCorelDRAWSTEP / IGESSTLДругая

3.

5.1. Трудовая функция \ КонсультантПлюс

5.1. Трудовая функция \ КонсультантПлюс

3.5.1. Трудовая функция

Наименование | Подготовка крана к выполнению крановых операций, обеспечивающих слитками и заготовкой прокатное производство и отгрузку готовой продукции | Код | E/01.4 | Уровень (подуровень) квалификации | 4 |

Происхождение трудовой функции | Оригинал | X | Заимствовано из оригинала | ||

Код оригинала | Регистрационный номер профессионального стандарта |

Трудовые действия | Получение (передача) информации при приеме-сдаче смены о сменном производственном задании по выполнению погрузочно-разгрузочных работ, техническом состоянии крана металлургического производства |

Проверка технического состояния механизмов и приборов, средств безопасности, элементов крана металлургического производства, канатов, грузозахватных органов (крюк, клещи, траверса) металлоконструкций и рельсового пути в соответствии с эксплуатационной документацией, производственными инструкциями, производственными заданиями | |

Осмотр и при необходимости замена кернов, губок клещей и траверс | |

Выполнение вспомогательных операций при проведении наладки и ремонта крана металлургического производства | |

Получение ключ-бирки (марки) с записью в журнале | |

Внесение в вахтенный журнал сведений о состоянии крана металлургического производства | |

Визуальный контроль отсутствия на рельсовом пути, в проходных галереях крана металлургического производства людей и посторонних предметов | |

Проверка наличия смазки в деталях и узлах грузоподъемного крана металлургического производства и смазка их при необходимости | |

Проверка наличия и достаточности освещения места производства работ | |

Проверка работы механизмов крана металлургического производства в холостом режиме | |

Проверка наличия и комплектности средств пожаротушения | |

Необходимые умения | Определять состояние элементов крана металлургического производства, канатов, грузозахватных органов |

Устранять мелкие неполадки, выявленные в процессе приема-сдачи смены | |

Управлять краном металлургического производства при опробовании в холостом режиме работы | |

Оценивать исправность тормозных устройств и систем блокировки в холостом режиме работы механизмов крана металлургического производства | |

Производить настройку и регулировку тормозных систем механизмов подъема и передвижения | |

Выявлять недостатки в работе систем смазки обслуживаемого крана металлургического производства | |

Применять средства индивидуальной защиты, газозащитную аппаратуру, средства пожаротушения и пользоваться аварийным инструментом в аварийных ситуациях | |

Выполнять мероприятия по локализации и ликвидации последствий аварий на кране и производственном участке | |

Необходимые знания | Устройство, назначение, расположение, принципиальные схемы и правила эксплуатации механизмов, приборов безопасности обслуживаемых клещевых, стриперных, напольно-крышечных, пратцен-кранов, посадочных кранов, съемных грузозахватных органов (захваты, клещи, траверсы) |

Признаки неисправного состояния приборов и систем безопасности, системы управления и приборов контроля, механического, электрического, электронного оборудования, размещенных на кранах металлургических производств | |

Принципиальная электрическая схема крана металлургического производства | |

Кинематические схемы механизмов крана металлургического производства | |

Схемы запасовки канатов крана металлургического производства | |

Порядок замены клещей, траверс, губок, кернов | |

Руководство по эксплуатации крана металлургического производства | |

Производственные инструкции машиниста крана металлургического производства | |

Предельные нормы браковки элементов грузоподъемных машин (ходовые колеса, блоки, барабан крана, шкивы тормозные, накладки тормозные) | |

Требования к процессу эксплуатации, браковке и замене стальных канатов грузоподъемных кранов металлургического производства | |

Требования к процессу эксплуатации, проверке состояния и дефектации сменных грузозахватных органов (крюки, захваты, траверсы, клещи), рельсового пути | |

Порядок проведения технического освидетельствования грузоподъемных кранов в части, касающейся действий машиниста крана металлургического производства | |

Основные требования правил устройства электроустановок и правил эксплуатации электроустановок и потребителей в части, касающейся грузоподъемного крана металлургического производства | |

Проекты производства работ, технологические карты складирования грузов, технология погрузочно-разгрузочных работ, схемы строповки | |

Схема расположения обслуживаемого технологического оборудования | |

Требования к обеспечению смазочными материалами деталей и узлов грузоподъемного крана металлургического производства | |

Требования к смазке механизмов грузоподъемного крана металлургического производства | |

Местонахождение и устройство средств пожаротушения и порядок их применения | |

Требования бирочной (марочной) системы и нарядов-допусков при выполнении крановых работ и ремонте крана металлургического производства | |

План мероприятий по локализации и ликвидации последствий аварий на кране и производственном участке | |

Требования охраны труда, промышленной, экологической и пожарной безопасности при работе кранов металлургического производства | |

Требования к заполнению вахтенного журнала машиниста крана металлургического производства | |

Другие характеристики | — |

Строительство — SteelConstruction.

info

info

Монтаж металлоконструкций состоит из сборки стальных компонентов в каркас на месте. Процессы включают подъем и установку компонентов на место, а затем их соединение. Обычно это достигается с помощью болтового соединения, но иногда используется сварка на месте. Собранная рама должна быть выровнена до того, как будет завершено болтовое крепление, и конструкция будет передана генеральному подрядчику.

Часто на возможность выполнения этих процессов безопасно, быстро и экономично в значительной степени влияют ранние решения, принятые во время проектирования задолго до начала монтажа. Важно, чтобы дизайнеры четко понимали, какое влияние могут оказать их решения; «конструируемость» является действительной целью проектирования. В этом контексте эта статья основана на более широком совете, данном в публикации SCI P178 Design for Construction.

Хорошая координация на площадке способствует бесперебойной работе проекта. Подрядчику по металлоконструкциям требуется достаточный доступ для транспортировки, разгрузки и монтажа стали как на площадке, так и на окружающих или прилегающих подъездных путях. Очень важно обеспечить хорошо подготовленную ровную площадку, способную выдержать необходимую нагрузку от колес. Использование сертификата BCSA о передаче объекта в безопасное место поможет выполнить эти требования, тем самым снизив риск несчастных случаев и задержек из-за плохих и небезопасных условий на объекте.

Очень важно обеспечить хорошо подготовленную ровную площадку, способную выдержать необходимую нагрузку от колес. Использование сертификата BCSA о передаче объекта в безопасное место поможет выполнить эти требования, тем самым снизив риск несчастных случаев и задержек из-за плохих и небезопасных условий на объекте.

Trinity Square, Gateshead

(Изображение предоставлено William Hare Ltd.)

Содержание

- 1 Планирование строительства

- 1.1 Последовательность построения

- 1.2 Расчетные факторы

- 1.3 Практика на месте

- 2 Стальной монтаж

- 2.1 Методы монтажа

- 2.1.1 Автокраны

- 2.1.2 Башенные краны

- 2.2 Стандартная скорость возведения

- 2.3 Футеровка, выравнивание и сантехника

- 2.4 Допуски

- 2.5 Интерфейсы

- 2.5.1 Структурные интерфейсы

- 2.5.2 Неструктурные интерфейсы

- 2.

6 Болты на месте

6 Болты на месте - 2.7 Сварка на месте

- 2.8 Временные работы

- 2.9 Передача монтажа

- 2.1 Методы монтажа

- 3 Монтаж металлического настила

- 3.1 Защита кромок

- 3.2 Методы защиты от падения

- 4 Менеджмент качества

- 5 Здоровье и безопасность

- 6 Каталожные номера

- 7 Ресурсы

- 8 Дальнейшее чтение

- 9 См. также

[наверх]Планирование строительства

Для достижения целей клиента в отношении стоимости, программы и качества планирование строительства должно начинаться в самом начале процесса проектирования. При таком планировании следует учитывать последовательность строительства, конструктивные факторы, влияющие на возможность строительства, и практику работы на площадке с точки зрения типичного монтажного предприятия.

[наверх]Последовательность строительства

Отдельная статья по охране труда и технике безопасности включает раздел, определяющий проектные решения, влияющие на разработку описания метода монтажа. В более широком контексте проектирования и планирования есть три фактора планирования, которые влияют на возможность построения схемы. Это:

В более широком контексте проектирования и планирования есть три фактора планирования, которые влияют на возможность построения схемы. Это:

- Практическая последовательность монтажа. Здесь решающее значение имеет расположение систем крепления или других средств поддержания структурного равновесия.

- Простота сборки. Основными факторами здесь являются просто собранные соединения.

- Логические торговые последовательности. Это повлияет на то, как разработка программы генерального контракта по мере того, как предтендерный план ТБ и ТБ трансформируется в План ТБ и ТБ при строительстве.

Выбор просто собираемых соединений повлияет на возможность использования сварки на месте. Для сварки соединения на месте элементы должны быть надежно закреплены в этом положении, чтобы подгонка для сварки была точной и жесткой. Почти всегда для этого потребуется временное болтовое соединение и дополнительные временные опоры. Необходимость предоставления этих дополнительных средств часто приводит к тому, что сварка на месте становится дорогостоящим вариантом.

[наверх]Конструктивные факторы

Четыре конструктивных фактора, влияющих на возможность сборки, которые необходимо учитывать:

- Повторение и стандартизация. Есть два аспекта стандартизации: повторение одного и того же типа здания (например, портального сарая) и общие/стандартные детали для соединений.

- Достижимые допуски. Если указаны «жесткие» допуски (т. е. более строгие, чем в Национальной спецификации металлоконструкций — NSSS), то потребуются специальные средства контроля и, возможно, специально спроектированные детали.

- Тип рамы. Здесь основной выбор между раскосными рамами или сплошными рамами

- Напольные системы. Для многоэтажных каркасов выбор системы перекрытий повлияет на последовательность монтажа, так как от этого зависит устойчивость возводимой части конструкции.

[наверх]Практика на месте

Ключевым параметром при планировании монтажа является количество штук. Цифры, приведенные в тематическом исследовании SCI на Senator House в SCI-P178, представляют собой в среднем 39 штук, поднятых и помещенных на крюк за смену, и пиковое значение 60. При использовании одного крюка и весе штук в среднем около 500 кг это приводит к скорость монтажа составляет около 100 тонн в неделю, что позволяет выпускать более 1200 квадратных метров настила в неделю. Это относительно большой штучный вес для конструкции средней высоты, но целевая площадь зависит от количества штук, а не от веса.

При использовании одного крюка и весе штук в среднем около 500 кг это приводит к скорость монтажа составляет около 100 тонн в неделю, что позволяет выпускать более 1200 квадратных метров настила в неделю. Это относительно большой штучный вес для конструкции средней высоты, но целевая площадь зависит от количества штук, а не от веса.

Количество возводимых частей зависит от выбора крана и его доступности для монтажа металлоконструкций, а не для других строительных работ. Краны различаются по скорости движения (перемещения крюка, поворота и стреловидности), и на их общую производительность также может влиять грамотный выбор места на строительной площадке. Если необходимы два подъемных крана, правила их совместного использования налагают значительный штраф с точки зрения времени, необходимого для строповки, подъема и размещения грузов.

На скорость возведения также влияет возможность использования специальных методов и приспособлений для строповки и разгрузки грузов.

[top]Монтаж металлоконструкций

Монтаж металлоконструкций состоит из четырех основных задач:

- Установление пригодности и безопасности фундамента для начала монтажа.

- Подъем и установка компонентов на место, как правило, с использованием кранов, но иногда и с помощью домкрата. Для закрепления компонентов на месте будут выполнены болтовые соединения, но они еще не будут полностью затянуты. Распорки также могут быть не полностью закреплены.

- Выравнивание конструкции, главным образом путем проверки того, что основания колонн выровнены и выровнены, а колонны установлены отвесно. Возможно, потребуется изменить уплотнение в соединениях балки с колонной, чтобы можно было отрегулировать отвес колонны.

- Скрепление болтами, что означает завершение всех болтовых соединений для закрепления и придания жесткости раме.

[вверх]Методы монтажа

МПРП на частично собранной стальной раме

Краны и МПРП (мобильные подъемные рабочие платформы) преимущественно используются для возведения стальных конструкций зданий и мостов в Великобритании, хотя для строительства стальных мостов иногда используются и другие методы. Как правило, краны можно разделить на две большие категории: мобильные и стационарные. К первой категории относятся краны-манипуляторы, гусеничные краны и вездеходные краны, а ко второй категории в основном относятся башенные краны.

Как правило, краны можно разделить на две большие категории: мобильные и стационарные. К первой категории относятся краны-манипуляторы, гусеничные краны и вездеходные краны, а ко второй категории в основном относятся башенные краны.

МПРП используются для доступа к металлоконструкциям во время монтажа, т. е. для закрепления деталей, поднимаемых краном. Однако сами МПРП можно использовать как на земле, так и на частично смонтированной стальной конструкции для непосредственного монтажа более легких стальных элементов, при условии, что будут приняты специальные меры для поддержки МПРП (например, стальные секции будут действовать как рельсы, опирающиеся на частично смонтированную сталь). Также необходимо проверить стальные конструкции, чтобы они могли выдержать вес МПРП.

[вверх]Автокраны

Обычно автокраны не требуют резервного крана для сборки на месте и требуют очень мало времени на настройку. Эти два атрибута означают, что они подходят для одноразовых однодневных комиссий. Их главный недостаток заключается в том, что для достижения высокой грузоподъемности легкового автомобиля требуется большая занимаемая площадь, чем для эквивалентного гусеничного крана. Размер опорной поверхности можно увеличить с помощью аутригеров, но для создания прочного основания и обеспечения достаточной устойчивости необходимы хорошие грунтовые условия.

Их главный недостаток заключается в том, что для достижения высокой грузоподъемности легкового автомобиля требуется большая занимаемая площадь, чем для эквивалентного гусеничного крана. Размер опорной поверхности можно увеличить с помощью аутригеров, но для создания прочного основания и обеспечения достаточной устойчивости необходимы хорошие грунтовые условия.

Гусеничные краны более прочные, чем автокраны. Таким образом, грунтовые условия менее критичны. Гусеничные краны могут перемещаться с подвешенными грузами на строительной площадке, поскольку они устойчивы без использования аутригеров. Они также имеют относительно высокую грузоподъемность. Ежедневная аренда гусеничных кранов невозможна, потому что транспортировка на площадку и обратно обходится дорого, и они требуют сборки на месте. Однако они более конкурентоспособны, чем краны-манипуляторы, при длительном нахождении на месте в относительно фиксированном месте.

Вездеходные краны представляют собой компромисс между преимуществами и недостатками гусеничных кранов и автокранов. Их аренда примерно на 20% дороже, чем вторые.

Их аренда примерно на 20% дороже, чем вторые.

Типичные мобильные краны, будь то гусеничные, автокраны или вездеходы, имеют номинальную грузоподъемность от 30 до 50 тонн. Самые большие экземпляры оцениваются в более чем 1000 тонн. Однако фактическая грузоподъемность зависит от радиуса и может быть намного меньше номинальной грузоподъемности в данной ситуации. Установки для тяжелого подъема можно использовать для увеличения грузоподъемности больших кранов для разовых работ.

[вверх]Башенные краны

Башенный кран в Академии Всех Святых, Челтнем

(Изображение предоставлено William Haley Engineering Ltd.) ) кран. Следовательно, установка и демонтаж обходятся дорого. Они также имеют относительно низкую скорость подъема, что означает, что они используются только тогда, когда условия на месте исключают альтернативу. Еще одним соображением при выборе крана является то, что башенные краны «уязвимы» для ветровой нагрузки, что иногда может препятствовать использованию крана. Их преимущества заключаются в способности подниматься на большую высоту, чем у мобильного телефона, и поднимать их номинальную грузоподъемность на значительную часть их радиуса действия. Геометрия крана означает, что башенный кран можно установить рядом с каркасом здания или внутри него. Башенный кран можно даже привязать к каркасу здания, чтобы обеспечить устойчивость при увеличении высоты. В качестве альтернативы можно использовать подъемные краны. Они поддерживаются самой стальной рамой.

Их преимущества заключаются в способности подниматься на большую высоту, чем у мобильного телефона, и поднимать их номинальную грузоподъемность на значительную часть их радиуса действия. Геометрия крана означает, что башенный кран можно установить рядом с каркасом здания или внутри него. Башенный кран можно даже привязать к каркасу здания, чтобы обеспечить устойчивость при увеличении высоты. В качестве альтернативы можно использовать подъемные краны. Они поддерживаются самой стальной рамой.

[наверх]Типичная скорость монтажа

Типичная скорость монтажа и, следовательно, программа объекта сильно зависят от количества подъемных кранов, которые необходимы. Чтобы уменьшить это количество, следует максимально использовать предварительно собранные блоки. В качестве альтернативы, если наличие крана является проблемой, использование стального настила, которое можно укладывать вручную, предпочтительнее, чем сборные железобетонные блоки, требующие крана для индивидуальной установки. «Подсчет деталей» — это полезный способ для проектировщика оценить количество необходимых подъемов и, следовательно, продолжительность монтажа. Пример приведен в SCI-P178.

«Подсчет деталей» — это полезный способ для проектировщика оценить количество необходимых подъемов и, следовательно, продолжительность монтажа. Пример приведен в SCI-P178.

[top]Облицовка, выравнивание и сантехника

Футеровка, выравнивание и сантехника состоит из взаимодействия между инженером на объекте, использующим геодезический инструмент, и монтажной бригадой, выполняющей окончательную затяжку болтов и установку прокладок. Благодаря постепенному использованию клиньев, домкратов, тяговых подъемников и фирменных тяговых устройств, таких как Tirfors, монтажная бригада заставляет раму переместиться в положение, приемлемое для проверяющего инженера, а затем надежно закрепляет ее болтами. Часть несоответствия в этом процессе преодолевается, часть создается. При неблагоприятном последнем вносятся локальные коррекции. Команда редко возвращается к раме после того, как она была проверена, закреплена и закреплена болтами.

В прошлом иногда возникала некоторая путаница в отношении обязанностей подрядчика по металлоконструкциям, особенно когда нагрузки, воздействующие на раму после монтажа (например, от пола, обшивки и т. д.), приводят к смещениям, которые влияют на точность размеров стальных конструкций. Однако в стандарте BS EN 1090-2 [1] поясняется, что, если не указано иное, подрядчик по металлоконструкциям несет ответственность только за точность позиционирования стальной рамы под действием собственного веса.

д.), приводят к смещениям, которые влияют на точность размеров стальных конструкций. Однако в стандарте BS EN 1090-2 [1] поясняется, что, если не указано иное, подрядчик по металлоконструкциям несет ответственность только за точность позиционирования стальной рамы под действием собственного веса.

Лицо, ответственное за общую устойчивость конструкции, должно определить, являются ли движения, вызванные такими строительными нагрузками, значительными, и есть ли необходимость во временных креплениях до тех пор, пока конструкция не придет в свое окончательное состояние. Публикация BCSA «Распределение обязанностей по проектированию стальных конструкций» содержит набор простых в использовании контрольных списков для согласования обязанностей, связанных с проектированием, изготовлением и монтажом стальных конструкций.

[наверх]Допуски

Допуски на геометрию рамы и стержня задаются для того, чтобы гарантировать, что геометрия рамы «как построено» соответствует предположениям проектировщика.

В BS EN 1090-2 [1] предусмотрено два типа допусков; Эссенциальные и функциональные допуски. Оба являются обязательными. Основные допуски связаны с прочностью и стабильностью конструкции, а функциональные допуски связаны с подгонкой. Кроме того, существует два класса функциональных допусков. Класс 1 считается подходящим для обычных конструкций. Класс 2 более плотный и должен указываться только в случае необходимости, например. на критическом интерфейсе. Национальная спецификация металлоконструкций (NSSS) определяет функциональные допуски класса 1.

Цель основных допусков, указанных в BS EN 1090-2 [1] , состоит в том, чтобы гарантировать, что «исходные» дефекты не превышают тех, которые предполагаются в расчетах конструкции. Соответствие гарантирует, что отклонения рамы не вызовут вторичных сил, превышающих допустимые в проекте. Это также гарантирует, что несоответствие между элементами рамы не будет чрезмерным. Ограниченное несоответствие может быть устранено с помощью соответствующей набивки без отрицательного влияния на характеристики соединений. Соответствие стандарту BS EN 1090-2 [1] не гарантирует, что компоненты рамы будут соответствовать друг другу в оболочке, подходящей для других компонентов здания. Вторичные системы необходимы для размещения систем облицовки, для которых могут потребоваться более жесткие допуски, чем для стальных конструкций основного несущего каркаса.

Соответствие стандарту BS EN 1090-2 [1] не гарантирует, что компоненты рамы будут соответствовать друг другу в оболочке, подходящей для других компонентов здания. Вторичные системы необходимы для размещения систем облицовки, для которых могут потребоваться более жесткие допуски, чем для стальных конструкций основного несущего каркаса.

NSSS определяет допуски, необходимые для удовлетворения более широких условий, чем BS EN 1090-2 [1] . Рассматриваются качество и возможность сборки конструкции, а также требования к компонентам, чтобы они соответствовали друг другу в пределах заданной оболочки. Требования к специалистам, занимающимся такими профессиями, как остекление, не включены. Допуски NSSS отражают возможности процесса современной передовой практики, поэтому указанные допуски достижимы. Приветствуется использование NSSS.

Пример монтажного допуска из NSSS

[вверх] Интерфейсы

[вверх] Структурные интерфейсы

Основным структурным интерфейсом, влияющим на монтаж стали, является то, как рама должна быть соединена с ее опорами. Практика Великобритании, как правило, заключается в использовании прижимных болтов, которые отлиты на месте с некоторой возможностью боковой регулировки. Преимущество монолитных болтов заключается в том, что они могут сразу же повысить устойчивость стальной надстройки — при условии соответствующей упаковки и расклинивания. Проблема с заливкой болтов без регулировки в основном касается подрядчика по фундаменту, а не монтажника металлоконструкций.

Практика Великобритании, как правило, заключается в использовании прижимных болтов, которые отлиты на месте с некоторой возможностью боковой регулировки. Преимущество монолитных болтов заключается в том, что они могут сразу же повысить устойчивость стальной надстройки — при условии соответствующей упаковки и расклинивания. Проблема с заливкой болтов без регулировки в основном касается подрядчика по фундаменту, а не монтажника металлоконструкций.

Соединение основания колонны

При использовании креплений с просверленными отверстиями необходимо, чтобы равновесие конструкции было временно обеспечено с помощью, например, растяжек. Это редко бывает экономичным для основных элементов рамы, но часто используется для второстепенных элементов, таких как ветровые стойки для остекления. Они могут быть предложены после того, как основная рама надежно выровнена и удерживается на месте с помощью основной рамы, в то время как их базовые крепления просверлены.

Они могут быть предложены после того, как основная рама надежно выровнена и удерживается на месте с помощью основной рамы, в то время как их базовые крепления просверлены.

Те же соображения применимы, когда стальная рама должна быть прикреплена к бетонному ядру или каменной стене. В идеале регулируемая стальная крепежная пластина должна быть залита в стену, а затем осмотрена и отрегулирована таким образом, чтобы последующий процесс включал просто монтаж стали по стали.

В композитных конструкциях может потребоваться оценка металлического настила на его способность стабилизировать стальные элементы, к которым он крепится во временном состоянии, до укладки и отверждения бетона. Стадия «влажного бетона» часто бывает, когда настил «усердно работает», чтобы обеспечить поддержку статической нагрузки, которая довольно высока.

Как и в случае сборных железобетонных полов/крыш, наиболее критические условия часто возникают при размещении элементов. Необходимо уделить внимание обеспечению тщательного контроля условий асимметричной нагрузки, которые могут возникнуть.

Наконец, основные элементы каркаса, такие как портальные стропила, могут опираться на второстепенные элементы, такие как прогоны, связи и раскосы для обеспечения их устойчивости, даже под действием собственного веса. Иногда этими второстепенными элементами может быть древесина. Во всех таких случаях необходимо, чтобы монтажники имели четкое представление о том, сколько второстепенных элементов должно быть на месте (и насколько надежно они должны быть соединены), прежде чем кран, поднимающий основной элемент рамы, будет освобожден.

[вверх]Неструктурные интерфейсы

Пример соединения застекленного фасада со стальной конструкцией

(Изображение предоставлено Lindapter)

Ненесущие интерфейсы, распространенные в зданиях со стальным каркасом, включают:

- Точки крепления и проходки для служб МиО.

- Лифтовые установки.

- Панели внутренней отделки, включая противопожарные панели.

- Периметр и внутренняя кладка стен.

- Металлические облицовочные панели для крыши и стен.

- Навесная стена.

- Остекление фасадов и световых люков.

Наиболее частый источник трудностей при монтаже связан с подгонкой между смонтированной стальной конструкцией и компонентами, требующими жестких допусков. Распространенными случаями являются лифтовые установки, «высокотехнологичные» панели для облицовки стен и фасадное остекление.

Как упоминалось ранее, допуски NSSS определяются тем, что является экономическим в рамках технологических возможностей отрасли и что необходимо по причинам структурной стабильности. Чтобы определить, какие конкретные регулировки или зазоры могут потребоваться на границе раздела опор между стальной рамой и плотно прилегающим компонентом, необходима оценка изменчивости положения опоры, обеспечиваемой возведенной стальной рамой. Потребуется отдельная оценка изменчивости на основе деталей поддерживаемого компонента и связанных с ним допусков на размеры. Как правило, делается вывод о том, что поддерживающие планки должны иметь возможность регулировки в точке сопряжения крепления.

Как правило, делается вывод о том, что поддерживающие планки должны иметь возможность регулировки в точке сопряжения крепления.

В некоторых случаях могут быть архитектурные или технические причины, по которым может потребоваться ограничение диапазона регулировки. Могут быть эстетические ограничения или, в крайних случаях, дополнительный эксцентриситет нагрузки может быть критическим. Возможно, прокладки между компонентами допускают лишь ограниченную регулировку. В таких случаях, выполняя расчет «в обратном порядке», можно сделать вывод о том, какие ограничения могут быть наложены на допустимые отклонения для возведенных стальных конструкций сверх тех, которые указаны в NSSS, но с этими более жесткими допусками будут связаны затраты.

Для тяжелых облицовочных панелей и каменных стен вклад прогиба под нагрузкой часто является серьезной проблемой. Предварительный изгиб можно использовать для компенсации прогнозируемого прогиба под действием статической нагрузки, но оценки прогиба, как правило, не точны. Опасность тогда может состоять в том, чтобы спланировать необходимые ограничения, как описано выше, но игнорировать любую неопределенность в оценке отклонения. Если предположить, что расчет прогиба был полностью точным, то это могло бы привести к обнаружению этого вклада в общую изменчивость только после монтажа на месте с последующим разрушением, пока решение было решено.

Опасность тогда может состоять в том, чтобы спланировать необходимые ограничения, как описано выше, но игнорировать любую неопределенность в оценке отклонения. Если предположить, что расчет прогиба был полностью точным, то это могло бы привести к обнаружению этого вклада в общую изменчивость только после монтажа на месте с последующим разрушением, пока решение было решено.

Установка тяжелых облицовочных панелей

(Изображение предоставлено Duggan Steel)

[вверх] Крепление болтами на месте

Установка болтов на объекте

(Изображение предоставлено Lindapter)

Соединения на объекте, как правило, должны выполняться с помощью болтов, так как это быстрее, менее подвержено неблагоприятным погодным условиям и требует менее обременительного доступа и осмотра, чем сварка на объекте.

Практика крепления строительных болтов (для зданий) в Великобритании основана преимущественно на болтах класса прочности 4. 6 и 8.8 без предварительного натяга в соответствии с BS EN 15048 [2] , обычно используется в отверстиях с зазором 2 мм. Рекомендуемый вариант болтов с полной резьбой M20 8,8 легко доступен. Болты класса прочности 4.6 обычно используются только для крепления более легких компонентов, таких как прогоны или обшивочные рейки, когда можно использовать болты диаметром 12 мм или 16 мм. Как правило, в Великобритании используются только системные болты HR, как это рекомендовано в NSSS.

6 и 8.8 без предварительного натяга в соответствии с BS EN 15048 [2] , обычно используется в отверстиях с зазором 2 мм. Рекомендуемый вариант болтов с полной резьбой M20 8,8 легко доступен. Болты класса прочности 4.6 обычно используются только для крепления более легких компонентов, таких как прогоны или обшивочные рейки, когда можно использовать болты диаметром 12 мм или 16 мм. Как правило, в Великобритании используются только системные болты HR, как это рекомендовано в NSSS.

Могут быть ситуации, например, стык колонны, подверженный большому изменению направления нагрузки в раскосном пролете, когда проектировщик считает, что проскальзывание в стыке недопустимо. В этих случаях болты с предварительным натяжением класса 8.8 соответствуют стандарту BS EN 1439.9 [3] . Предварительно нагруженные болты также преимущественно используются в мостовых сооружениях.

Болты обсуждаются в публикации SCI «Руководство по проектированию для производства» (P150), из которой взяты следующие пункты:

- Болты с предварительным натягом следует использовать ТОЛЬКО там, где относительное перемещение соединяемых частей (проскальзывание) недопустимо или существует вероятность динамической нагрузки.

- Следует избегать использования болтов разного класса и одного диаметра в одном и том же проекте.

- не требуются для прочности болтов без предварительного натяга в отверстиях с нормальным зазором.

- При необходимости болты, гайки и шайбы должны быть снабжены антикоррозионным покрытием, которое не требует дополнительной защиты на месте.

- Длина болтов должна быть рационализирована.

Шайбы

Общепринятой практикой является указание болтов с полной резьбой, что означает универсальное использование болтов одного размера для большого количества соединений. Рекомендуется использовать болты M20, 8.8 с полной резьбой и длиной 60 мм, примерно 9 мм.0% простых соединений можно выполнить с помощью таких болтов.

Хотя возможны незначительные дополнительные производственные затраты из-за увеличения средней длины болта и необходимости нарезания большей резьбы, возможна значительная общая экономия при использовании стандартных болтов с полной резьбой:

- Снижение цен в связи с оптовыми закупками

- «Точно вовремя» (JIT) покупка

- Нет необходимости составлять обширные списки болтов (с подробным описанием типов болтов и их расположением)

- Меньший запас

- Меньше обработки из-за сокращения сортировки

- Быстрый монтаж

- Уменьшение количества ошибок (следовательно, повышение безопасности)

- Снижение потерь.

[вверх]Сварка на месте

Для сварки на месте требуется защита от атмосферных воздействий

(Изображение предоставлено Mabey Bridge Ltd.)

Сварка на месте обычно не предпочтительна, если возможно подходящее болтовое соединение. При проведении сварки на месте необходимо предусмотреть защиту от ненастной погоды, а также необходим хороший доступ как для сварки, так и для осмотра. Предоставление такой защиты и доступа может иметь последствия для программы, а также связанные с этим прямые расходы.

Приложение B к NSSS рекомендует, чтобы сварка на месте производилась под контролем компетентного координатора по сварке на месте, назначенного Ответственным координатором по сварке (RWC). Объем рутинных дополнительных неразрушающих испытаний (НК) для сварки на месте обычно такой же, как и для заводской сварки. Тем не менее, рекомендуется, чтобы объем испытаний составлял 100 % для сварных швов на месте в новом проекте до тех пор, пока RWC не будет удовлетворен тем, что можно поддерживать надлежащие уровни качества.

[наверх]Временные работы

Временные работы чаще всего связаны с возведением мостов, но следующие пункты могут также относиться к стальным зданиям. Существуют три категории временных работ, каждая из которых должна быть обоснована и предоставлена или закуплена своевременно и экономично:

- Элементы, являющиеся неотъемлемой частью стальных компонентов моста, такие как подъемные проушины, временные распорки и местные элементы жесткости. Их лучше всего предоставлять в ходе обычного производства, поэтому информация требуется во время подготовительных периодов до начала подготовки к работе

- Элементы, влияющие на подконструкции или требующие временных фундаментов. Для этого требуется связь с подрядчиком строительных работ и своевременная информация для выполнения его программы строительства

- Предметы, подлежащие закупке или специальному изготовлению эстакады или спусковое устройство. Требуется достаточно времени с момента выпуска проектной информации для экономической закупки

.

Элементы временных работ, которые являются неотъемлемой частью постоянных металлоконструкций, могут включать:

- Элементы жесткости и соединения, необходимые для обеспечения устойчивости при монтаже или бетонировании настила

- Подъемные приспособления для отдельных элементов или узлов (например, приваренные или закрепленные болтами подъемные проушины, просверленные отверстия для рым-болтов или скоб)

- Просверленные отверстия для фиксации конструкции перед фиксацией подшипников

- Стальные направляющие и скобы для выравнивания, обтекания и фиксации соединений при сварке

- Просверленные отверстия или приваренные крепления для обеспечения доступа персонала, защиты кромок и страховочных систем

- Болтовые или сварные кронштейны для последующих работ, включая опалубку

Многие из этих мелких элементов могут быть детализированы по согласованию с проектировщиком капитальных работ, чтобы их не нужно было снимать после использования, что позволит избежать риска повреждения и необходимость проведения ремонтных работ и дополнительной проверки. Если подъемные проушины, например, не могут быть детализированы, чтобы очистить арматуру настила, их можно удалить, используя утвержденные процедуры резки, скажем, на 25 мм выше полки.

Если подъемные проушины, например, не могут быть детализированы, чтобы очистить арматуру настила, их можно удалить, используя утвержденные процедуры резки, скажем, на 25 мм выше полки.

[наверх]Передача монтажа

Конечной целью процесса монтажа является передача рамы следующим специалистам в приемлемом состоянии. Ключевым критерием здесь является точность позиционирования смонтированной рамы, и это зависит от понимания того, как контролируется смонтированное положение стальной рамы.

Конструкция со стальным каркасом представляет собой очень большую сборку большого количества относительно тонких и гибких компонентов. Общая точность составляет примерно 1 часть на 1000 для отвеса и линии завершенной конструкции с использованием компонентов, которые могут быть изготовлены индивидуально с большей изменчивостью, чем 1 часть на 1000. Кроме того, деформации, такие как изгиб конструкции под собственным весом стали влияют на его фактическое положение. Необходимо четкое понимание как используемых концепций, так и методов, используемых для контроля установленного положения стальной рамы.

В рамках плана проверок и испытаний испытания, проводимые при передаче возведенной стальной конструкции, могут рассматриваться как окончательные приемочные испытания. Чтобы иметь смысл, все тесты требуют указания следующего:

- Метод испытания

- Место и периодичность испытаний

- Критерии приемки

- Действия, которые следует предпринять, если соответствие не достигнуто.

Это сложная область по нескольким причинам.

Во-первых, размерная съемка является обычным методом испытаний, но ее точность ограничена точностью геодезического оборудования. Размеры измеряются в лучшем случае с точностью до 2 мм, а часто и до 5 мм с использованием оптических приборов. Эта ограниченная точность означает, что может оказаться невозможным достичь или продемонстрировать соответствие рамки.

Во-вторых, расположение и частота проверок вполне могут составлять менее четверти всех точек подключения основной рамы.

В-третьих, обычная процедура выравнивания колонн отвесом (см. выше) сама по себе не является окончательным приемочным испытанием.