Содержание

Конструкция и расчет основных параметров щековых дробилок — Черная и цветная металлургия на metallolome.ru

Щековые дробилки относятся к агрегатам периодического действия. Их используют для дробления материалов с σв ≤ 350 МПа при крупном и среднем дроблении. По устройству они делятся на две группы: с простым и сложным качанием щеки (возможно движение как одной щеки, так и двух щек).

Рубрика: Железорудная промышленность

1. Конструкция щековых дробилок

2. Расчет основных параметров щековых дробилок

2.1. Параметры дробилок с простым качанием щеки

2.2. Параметры дробилки со сложным качанием щеки

Конструкция щековых дробилок

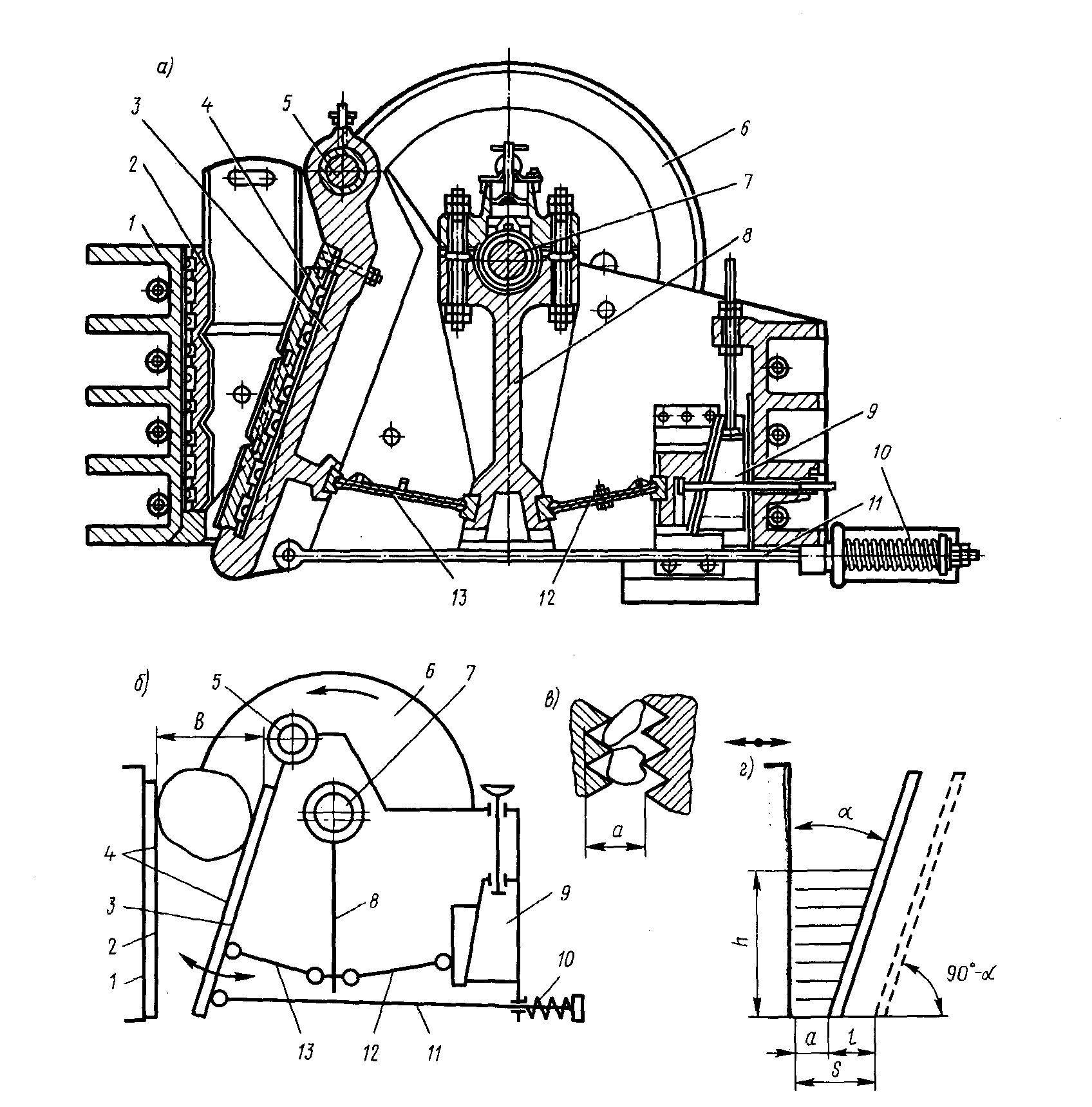

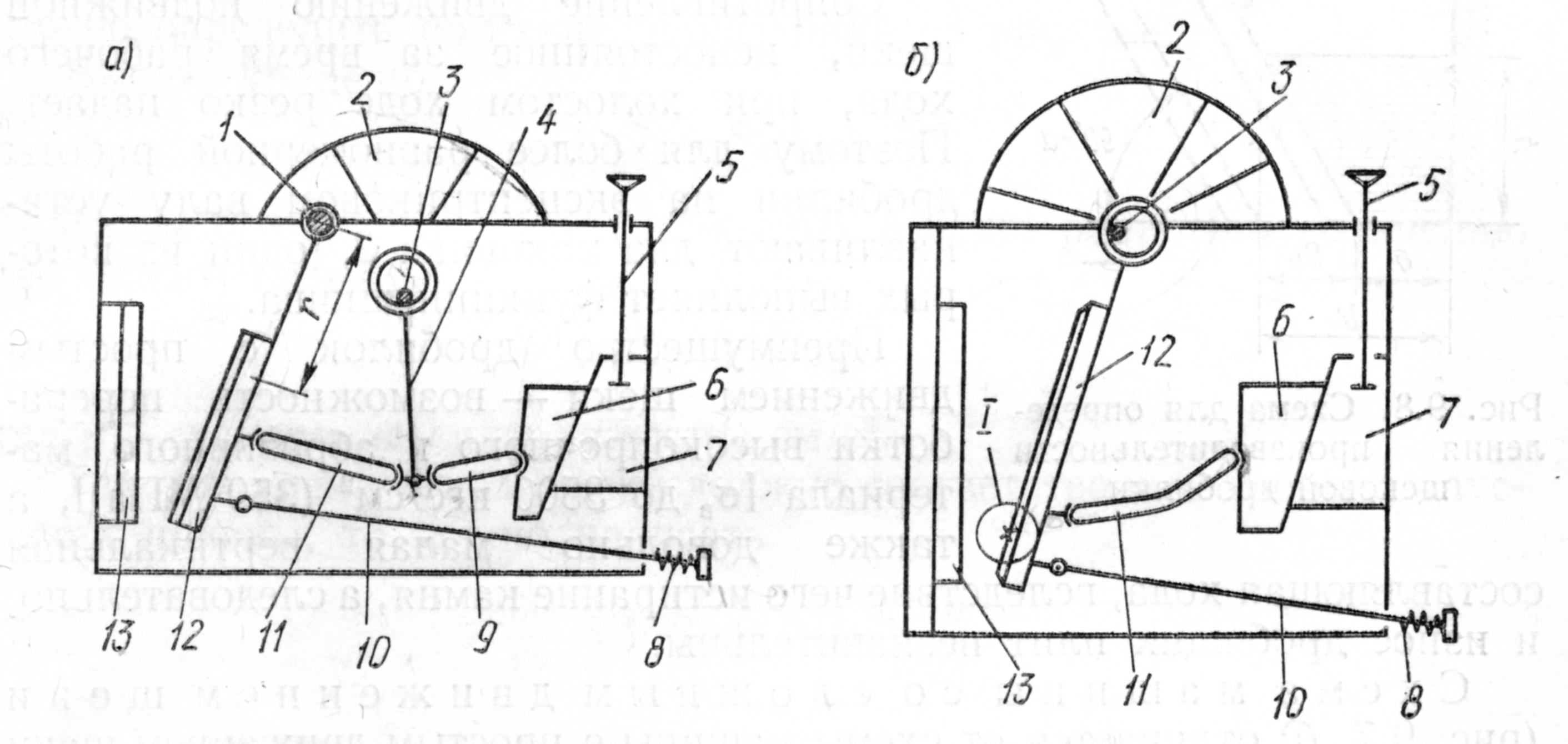

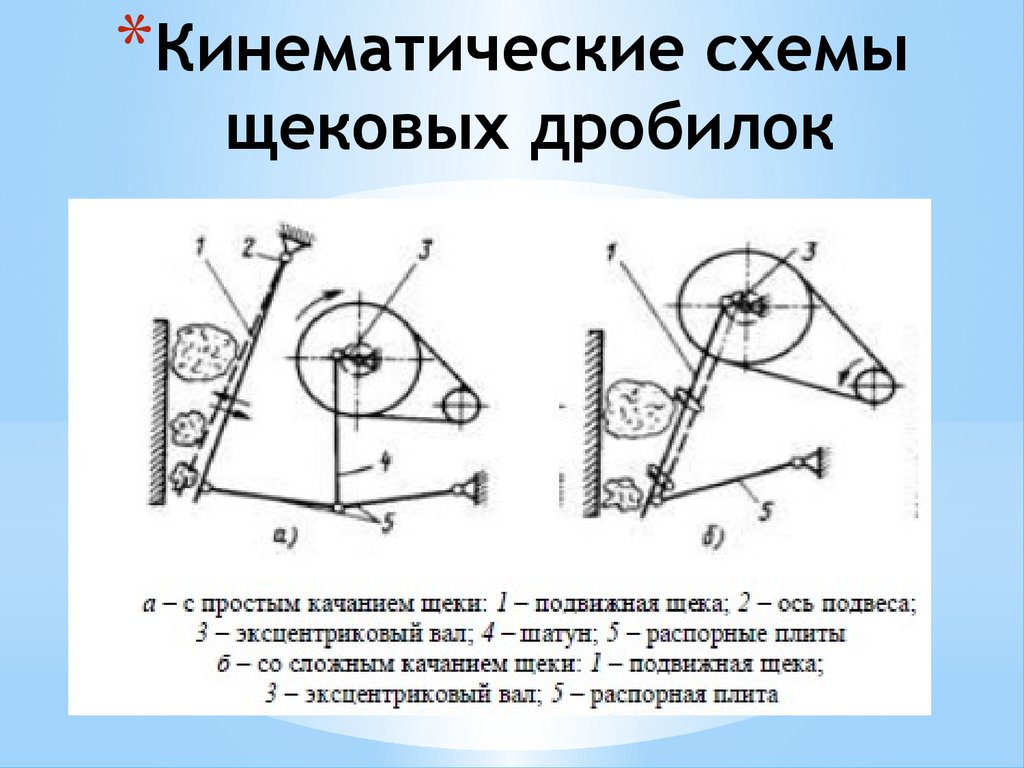

Щековые дробилки относятся к агрегатам периодического действия. Их используют для дробления материалов с σв ≤ 350 МПа при крупном и среднем дроблении. По устройству они делятся на две группы: с простым и сложным качанием щеки (возможно движение как одной щеки, так и двух щек). На рисунки 1,а представлена дробилка с простым качанием щеки. Подвижная щека 2 приводится от эксцентрикового вала 3 через шатун 4, переднюю 9 и заднюю 8 распорные плиты. Ширина разгрузочной щели регулируется устройством 5. При сближении подвижной 2 и неподвижной 1 щек руда дробится. Неразъемная кинематическая связь подвижной щеки с распорными плитами и шатуном обеспечивается только пружиной 6 через тягу 7. При сложном движении щеки (рисунок 1,б) движение от эксцентрикового вала 3 передается на щеку 2. Качание щеки 2 обеспечивает распорная плита 4, выполняющая роль коромысла. Остальные механизмы те же, что и у дробилки с простым качанием щеки. У дробилки с движением двух щек 1 и 4 (рисунок 1,в) наружная щека 1 приводится через тягу 2 от эксцентрикового вала 3.

На рисунки 1,а представлена дробилка с простым качанием щеки. Подвижная щека 2 приводится от эксцентрикового вала 3 через шатун 4, переднюю 9 и заднюю 8 распорные плиты. Ширина разгрузочной щели регулируется устройством 5. При сближении подвижной 2 и неподвижной 1 щек руда дробится. Неразъемная кинематическая связь подвижной щеки с распорными плитами и шатуном обеспечивается только пружиной 6 через тягу 7. При сложном движении щеки (рисунок 1,б) движение от эксцентрикового вала 3 передается на щеку 2. Качание щеки 2 обеспечивает распорная плита 4, выполняющая роль коромысла. Остальные механизмы те же, что и у дробилки с простым качанием щеки. У дробилки с движением двух щек 1 и 4 (рисунок 1,в) наружная щека 1 приводится через тягу 2 от эксцентрикового вала 3.

Рисунок 1 – Схема щековых дробилок

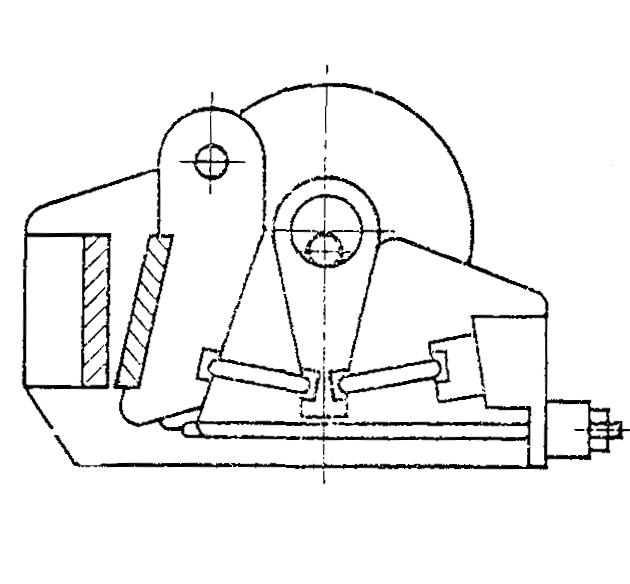

На рисунки 2 показана дробилка крупного дробления ЩКД 15-21 с длиной загрузочного отверстия (зева) дробилки 2100 мм и шириной 1500 мм для дробления горных пород крепостью 18-20 по шкале Протодьяконова. Станина дробилки состоит из восьми частей: передних и задних стенок коробчатого сечения и боковых ребристых плит. Нижняя передняя стенка имеет криволинейную поверхность с выпуклостью, направленной в сторону вогнутого участка подвижной щеки для увеличения длины параллельной зоны, что повышает производительность машины, срок службы этих стенок и улучшает условия разгрузки от продуктов размола. Подвижная щека 4 закреплена на оси 5 в двух подшипниках скольжения.

Станина дробилки состоит из восьми частей: передних и задних стенок коробчатого сечения и боковых ребристых плит. Нижняя передняя стенка имеет криволинейную поверхность с выпуклостью, направленной в сторону вогнутого участка подвижной щеки для увеличения длины параллельной зоны, что повышает производительность машины, срок службы этих стенок и улучшает условия разгрузки от продуктов размола. Подвижная щека 4 закреплена на оси 5 в двух подшипниках скольжения.

Рисунок 2 – Щековая дробилка ЩКД

Дробящее пространство образуется дробящими щеками 1, 4 и боковыми стенками станины. Для предохранения от истирания щеки футерованы плитами с рифлением 2 и 5, а боковые стенки футерованы гладкими плитами. Плиты скрепляются со стенками болтами, на подвижной щеке футеровка дополнительно закреплена клином 14. Все футеровочные плиты выполняются для облегчения ремонта составными. Исполнительный механизм состоит из эксцентрикового вала 6, установленного в станине на подшипниках скольжения с баббитовой заливкой, стального цельно литого шатуна 8 с разъемной головкой и двух распорных плит 10, 12. Шатун устанавливается на эксцентриковой шейке вала в подшипниках скольжения с баббитовой заливкой. Распорные плиты выполнены составными для обеспечения удобства замены концевых частей при их износе. Распорные плиты своими торцами упираются в термически обработанные сухари 13 (вкладыши), установленные в щеках, шатуне и клиновом устройстве. Огромные до 20МН усилия не дают возможности осуществлять шарнирные разъемные соединения плит с щеками и шатуном. Поэтому для их замыкания используются силовые пружины 9, воздействующие через тягу 11 на подвижную щеку. Привод дробилки состоит из электродвигателя, шкива, клиноременной передачи, шкива с фрикционной муфтой и маховика с фрикционной муфтой 7.

Шатун устанавливается на эксцентриковой шейке вала в подшипниках скольжения с баббитовой заливкой. Распорные плиты выполнены составными для обеспечения удобства замены концевых частей при их износе. Распорные плиты своими торцами упираются в термически обработанные сухари 13 (вкладыши), установленные в щеках, шатуне и клиновом устройстве. Огромные до 20МН усилия не дают возможности осуществлять шарнирные разъемные соединения плит с щеками и шатуном. Поэтому для их замыкания используются силовые пружины 9, воздействующие через тягу 11 на подвижную щеку. Привод дробилки состоит из электродвигателя, шкива, клиноременной передачи, шкива с фрикционной муфтой и маховика с фрикционной муфтой 7.

Устройство фрикционной муфты показано на рисунки 3. Маховик (шкив) 1 свободно устанавливаются на подшипниках 9, расположенных на шлицевой втулке 7, закрепленной на валу 10. В шлицевые пазы втулки заходят ведущие диски 8 шкива (ведомые для маховика). Между ними располагаются соответственно ведомые диски 2 с наружными шлицами, входящими в шлицевой корпус муфты 11, жестко сболченный с маховиком (шкивом). Для сжатия дисков используются пружины усилия которых передаются на диски через крышку 3. Пружина разжимается плунжером 6, действующим на крышку со стороны противоположной действию пружины.

Для сжатия дисков используются пружины усилия которых передаются на диски через крышку 3. Пружина разжимается плунжером 6, действующим на крышку со стороны противоположной действию пружины.

Рисунок 3 – Фрикционная муфта

Перед запуском дробилки под плунжер через маслопровод 5 подается давление. Плунжер сжимает пружины и расцепляет диски. Затем включается электродвигатель и разгоняет один шкив до рабочей скорости. Под плунжером снимается давление масла и под действием пружин диски сцепляются и начинает вращаться эксцентриковый вал. По достижении рабочей скорости вала снимается давление под плунжером фрикционной муфты маховика и происходит сцепление дисков, позволяющее разогнать маховик до заданных оборотов.

Для регулировки разгрузочной щели используется упорный клин, в торец которого упираются отжимные болты. Между торцом станины и задней стенкой упорного клина заводится набор прокладок и после окончательной настройки разгрузочной щели положение клинового устройства фиксируется клином.

Крупные дробилки имеют две системы централизованной автоматической смазки. Станция густой смазки подводит масло к подшипникам приводного механизма, трущимся частям распорных плит и к опоре подвижной щеки через определенное время при помощи автоматического питателя. Жидкая система смазки подходит к опорам эксцентрикового вала и головке шатуна. Система состоит из бакаотстойника, основного и резервного шестеренчатых насосов, подающих масло из бака через фильтр-холодильник и систему труб к трущимся поверхностям. При снижении давления в подающих магистралях, привод дробилки обесточивается.

В конструкциях дробилок большое внимание уделяется устройствам, предохраняющим дробилку от перегрузок. В дробилках среднего дробления в качестве предохранителя используются как задняя распорная плита, так и шатун. При попадании в дробилку не дробимых тел задняя плита ломается и подвижная щека перестает качаться.

В случае применения составного шатуна роль предохранителя выполняет лежащая на матрице тарированная пластина, на которую через пробойник упирается передняя распорная плита. При увеличении нагрузки на распорную плиту свыше допустимого значения пробойник пробивает предохранительную пластину и опускается в матрицу, разъединяя распорные плиты и шатун. Для устранения перегрузки в приводе предусмотрено проскальзывание ремней или дисков фрикционной муфты.

При увеличении нагрузки на распорную плиту свыше допустимого значения пробойник пробивает предохранительную пластину и опускается в матрицу, разъединяя распорные плиты и шатун. Для устранения перегрузки в приводе предусмотрено проскальзывание ремней или дисков фрикционной муфты.

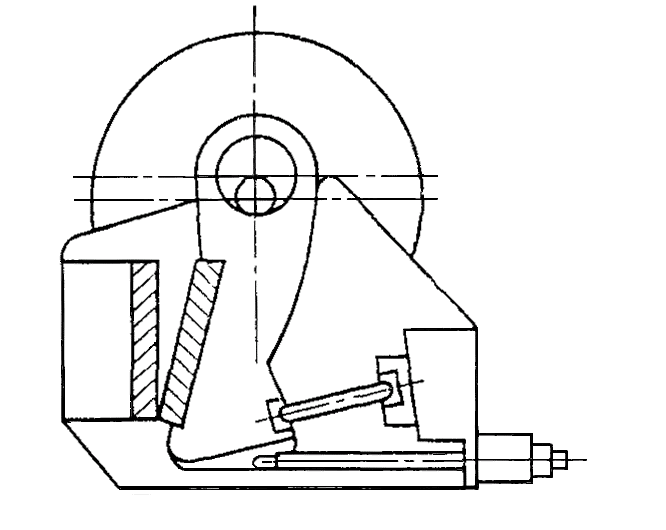

На рисунки 4 представлена конструкция щековой дробилки со сложным движением щеки. Подвижная щека 3 при данной схеме является одновременно шатуном, сидящим на роликовых подшипниках качения на эксцентриковом вале 4, также установленного на роликовых подшипниках. В нижней части подвижная щека упирается в распорную плиту 8. Кинематическое замыкание указанному четырехзвенному механизму придает пружина 6, воздействующая на систему через тягу 9. Клиновый механизм 7 с помощью винта 5 служит для регулировки размера разгрузочной щели.

Стальная станина дробилки усилена ребрами жесткости. Загрузочное отверстие футеровано по неподвижной 1 и подвижной 3 щекам и боковым стенкам 2.

Рисунок 4 – Дробилка со сложным движением щек

Вращение эксцентриковому валу передается от электродвигателя через шкив и клино-ременную передачу. Направление вращения маховика выбирается против часовой стрелки, чтобы в момент дробления щека двигалась вниз, ускоряя разгрузку продуктов размола и повышая производительность дробилки. По сравнению с дробилками с простым движением щеки данные дробилки позволяют дробить липкие и вязкие породы, имеют более высокую степень дробления при более равномерном выпуске продуктов дробления, обладают повышенной удельной производительностью, имеют более простую конструкцию. Однако кинематика движения подвижной щеки вызывает больший процент истирания кусков руды и, соответственно, дробящих плит.

Направление вращения маховика выбирается против часовой стрелки, чтобы в момент дробления щека двигалась вниз, ускоряя разгрузку продуктов размола и повышая производительность дробилки. По сравнению с дробилками с простым движением щеки данные дробилки позволяют дробить липкие и вязкие породы, имеют более высокую степень дробления при более равномерном выпуске продуктов дробления, обладают повышенной удельной производительностью, имеют более простую конструкцию. Однако кинематика движения подвижной щеки вызывает больший процент истирания кусков руды и, соответственно, дробящих плит.

Ниже приведены основные параметры отечественных щековых дробилок.

Расчет основных параметров щековых дробилок

Параметры дробилок с простым качанием щеки

Анализ характеристик крупности дробимой руды показывает, что в загрузочной полости при степени заполнения ψ = 0,3 – 0,6 содержатся руды крупностью:

- 0,8-0,85 В (В — ширина загрузной щели) — 4-6% от засыпаемого объема;

- 0,4-0,5 В — 11-15% от засыпаемого объема;

- 0,15-0,3 В — 70-85% от засыпаемого объема.

В этом случае для выбора параметров дробилки удобно по методике Л.С. Кохана представлять заполнение загрузочной полости условно шаровой загрузкой так, чтобы выполнялось соотношение

При таком выборе нагрузки крупность получаемых кусков при степени заполнения ψ = 0,59 – 0,595 будет:

- (0,8-0,85) В — 6 %;

- (0,43—0,5) В — 11,6%;

- до 0,3 В – 84%.

Сравнение заданных и полученных результатов показывает, что в количественном отношении выбор шаровой загрузки дает удовлетворительные результаты.

Используя предыдущую зависимость, определяем знаменатель прогрессии:

Ниже приведены расчетные параметры (в том числе номинальная степень дробления и знаменатель прогрессии) для дробилок разных типоразмеров:

Известно, что при крупном дроблении при изменении размера куска руды с Dz до продукта размером dz работа на его дробление определяется по зависимости

С другой стороны работа упругой силы Pz на пути Sz = Dz —dz вычисляется по формуле Az = PzSz/2. Приравнивая указанные зависимости, вычисляется усилие дробления любого Z-го куска

Приравнивая указанные зависимости, вычисляется усилие дробления любого Z-го куска

и полное усилие по всей загрузочной полости при номинальном размере разгрузочной щели ен равно по формуле Л.С. Кохана:

Для среднего дробления работа пропорциональна изменению поверхности кусков, и в этом случае полное усилие дробления при номинальной величине разгрузочной щели ен:

По полученной формуле расчитаны усилия дробилок ЩКД4х6, Щ КД6х9, ЩКД9х12. Для сравнения выше приведены экспериментальные усилия дробления руды прочностью σв = 200 МПа.

При изменении ширины разгрузочной щели е в интервале от ен до еmах усилие дробления:

Исследование шаровой модели загрузки показывает, что усилие вдоль щеки распределено линейно и центр давления находится от точки подвеса подвижной щеки на расстоянии LЦТ ≈ 0,44 ее длины.

В каждый момент времени полное усилие линейно зависит от размеров дробимых тел или пропорционально величине угла качания щеки а от угла а л, соответствующего ее переднему положению, до угла а к, соответствующего заднему конечному положению. Принимая отсчет углов а эксцетричного вала от вертикали в направлении против часовой стрелки, из кинематики дробилки определяют текущие значения усилия дробления:

Принимая отсчет углов а эксцетричного вала от вертикали в направлении против часовой стрелки, из кинематики дробилки определяют текущие значения усилия дробления:

и угла

Мощность дробления равна: Учитывая, что привод дробилки включает маховики, вычисляют среднюю цикловую мощность Ncp = 0,0027PeSnх, где Ре — усилие дробления, кН; S — ход подвижной щеки, м; nх — число ходов щеки.

Выше приведены расчетные значения мощности, удовлетворительно совпадающие с каталожными.

В расчетах основных параметров дробления выбор числа ходов или частоты вращения главного вала зависит от обеспечения при дроблении наибольшей производительности. При каждом ходе щеки дробится объем руды, заключенный между крайними положениями щеки

При этом из дробильной массы выпадает столб высотой Н=0,204Dmax для мелких и средних дробилок и Н=0,31Dmax для крупных. Свободное падение продукта происходит под действием силы тяжести на пути h за время t, т. е. h = 0,5gt2 и определяет оптимальную скорость дробилок для мелкого и среднего дробления

Свободное падение продукта происходит под действием силы тяжести на пути h за время t, т. е. h = 0,5gt2 и определяет оптимальную скорость дробилок для мелкого и среднего дробления

и для крупного дробления

К основным параметрам механического режима дробилок относится производительность. Она определяется объемом ΔV и числом ходов. Для дробилок среднего и мелкого дробления производительность

для дробилок крупного дробления

Расчетная производительность практически не отличается от проектной. Необходимо учитывать, что реальная производительность зависит от влажности и физических свойств руды.

Параметры дробилки со сложным качанием щеки

Особенность движения подвижной щеки дробилки — различные траектории движения каждой точки вдоль ее высоты. Практически любая точка описывает эллиптическую кривую, большая ось которой равна двум радиусам эксцентриситета r и направлена по высоте щеки, а малая изменяется от 2r на верхней кромке щеки до минимальной на нижней кромке. Ход по горизонтали Z куска руды

Ход по горизонтали Z куска руды

Используя полученное соотношение, вычисляют параметры дробилки со сложным движением щеки:

Полное усилие дробления аналогично приведенному выше расчету для дробилок с простым качанием щеки

(первая цифра для дробилок ЩС 25×40, ЩС25×90 и ЩС 40×90, вторая — для остальных дробилок и зависит от числа кусков руды, размещаемых по длине подвижной щеки, что определяет центр давления lц.т.= 0,716 – 0,735lN, где lN — длина щеки.

Дифференцируя зависимость хода щеки дробилки по времени, рассчитывают скорость перемещения и затем текущую мощность процесса дробления

При маховичном приводе дробилки средняя мощность равномерно распределяемая по циклу

Производительность дробилки определяется объемом дробимой руды между крайними положениями подвижной щеки. Производительность дробилок ЩС25×40, ЩС 25×90 и ЩС 40×90 (с шириной щели В ≤ 60 мм) определяется зависимостью

https://youtu. be/4AIltAi4Qr0

be/4AIltAi4Qr0

Расчётно-лабораторная работа № 9 по дисциплине «Строительные машины»

12

МИНИСТЕРСТВО

ОБРАЗОВАНИЯ и НАУКИ

РОССИЙСКОЙ

ФЕДЕРАЦИИ

Тольяттинский

Государственный Университет

Кафедра “

Промышленное и гражданское строительство”

Тема:

«Изучение

работы щековых дробилок,

определение

их производительности»

Методическое

руководство по выполнению работы

Тольятти,

2008

Цель

работы:

Изучить устройство щековых дробилок,

кинематические схемы их приводов,

особенности рабочих процессов дробления

нерудных материалов, порядок определения

основных параметров дробилок, включая

их производительность.

Исходная информация

Машины

для дробления нерудных материалов по

принципу действия и устройству рабочих

органов подразделяются на следующие

классы: щековые, конусные и валковые

дробилки; вибромельницы и шаровые

мельницы; бегуны.

Щековые

дробилки применяют для крупного и

среднего дробления горных пород средней

и высокой прочности. Выпускаются щековые

дробилки двух типов: с

простым движением подвижной щеки

и со сложным

движением.

Схема щековых

дробилок:

а

– с простым движением подвижной щеки;

б

– со сложным движением подвижной щеки.

Основные части

1

– неподвижная щека; 2 – подвижная щека;

3 – рабочая поверхность;

4

– распорная плита; 5 – регулировочный

механизм.

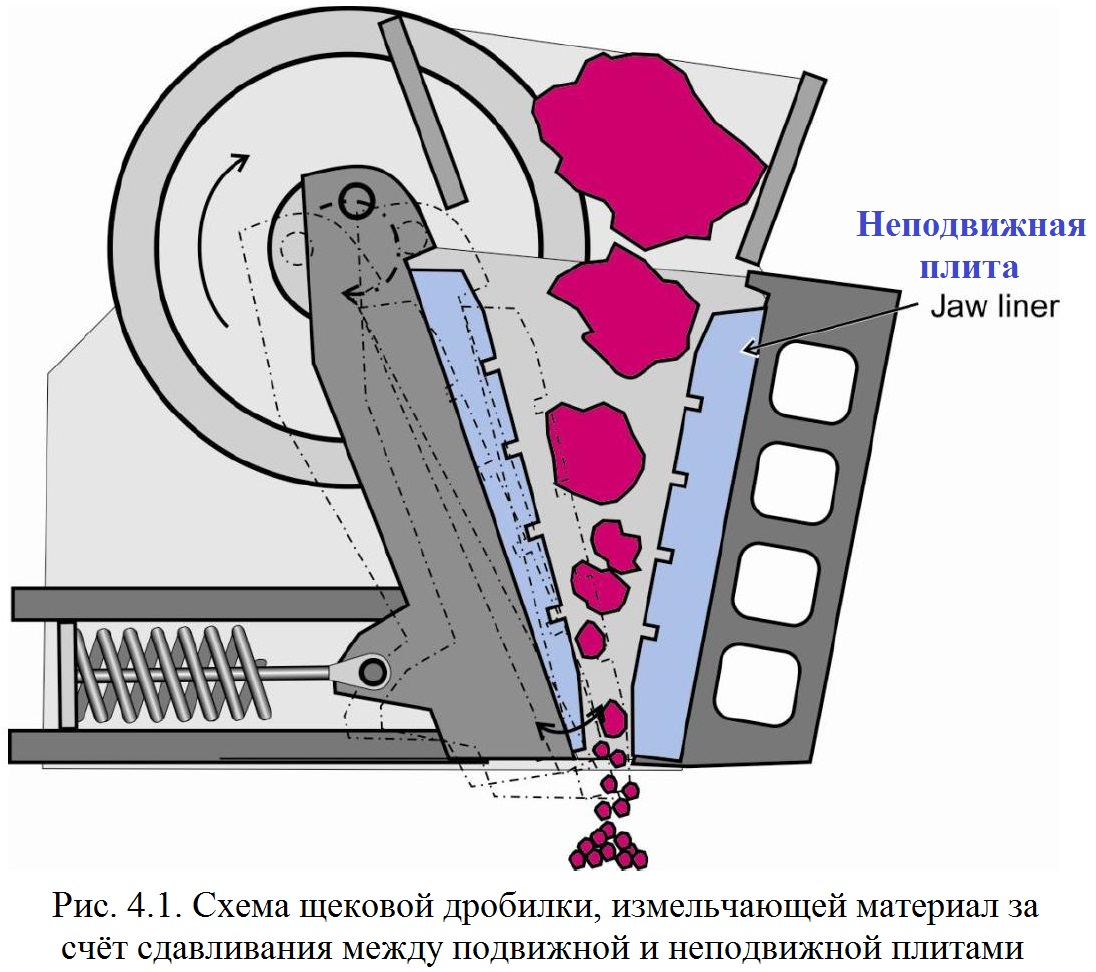

В

щековых дробилках материал

раздавливается между

неподвижной и подвижной щеками, которые

называются

плитами.

Привод

большинства камнедробилок состоит из

электродвигателя и клиноременной

передачи.

Кинематическая схема щековой дробилки Основные части

1 – электродвигатель;

2 – приводные ремни;

3 – шкив-маховик;

4 – маховик.

Шкив-маховик

и маховик установлены на валу через

фрикционные муфты, что создает возможность

пробуксовки маховика и шкива при

превышении предельного значения

крутящего момента и предотвращает

поломку деталей дробилки при перегрузках.

Шкив-маховик и маховик играют роль

аккумуляторов кинетической энергии

для преодоления пиковых рабочих

сопротивлений.

Щековая

дробилка с простым движением подвижной

щеки работает следующим образом. Крутящий

момент от электродвигателя передается

клиноременной передачей на эксцентриковый

вал. Вал приводит в движение шатун, шатун

– распорные плиты, которые передают

движение подвижной щеке. Щека совершает

на оси маятниковые колебания. Нижний

конец щеки проходит

больший

путь, чем верхний. Путь, который проходят

щеки, называется рабочим ходом.

Неравномерность рабочего хода по длине

щеки обуславливает в продуктах дробления

повышенный процент лещадных (плоских)

частиц камня, что является недостатком

конструкции. Следует стремиться получать

Следует стремиться получать

продукты дробления, близкие к кубической

форме. Это обеспечивает равнопрочность

кусков щебня.

Щековая дробилка с простым движением щеки

а – конструктивная

схема;

б – кинематическая

схема;

в

– схема прохождения материала через

разгрузочную щель;

г

– схема для определения производительности

щековой дробилки.

Основные части

1

– сварной корпус дробилки; 2, 3 –

неподвижная и подвижная щеки;

4 – дробящие плиты

с вертикальным рифлением;

5

– ось качания подвижной щеки; 6 –

шкив-маховик; 7 – эксцентриковый вал;

8

– шатун привода подвижной щеки; 9 –

клиновой упор регулировочного устройства;

10, 11 – тяга с пружиной обратного движение

подвижной щеки;

12,

13 – распорные плиты механизма качания

подвижной щеки;

Рабочие

поверхности дробящих плит и боковые

стенки корпуса дробилки образуют камеру

дробления. Дробящие плиты устанавливают

Дробящие плиты устанавливают

так, чтобы выступы одной располагались

против впадин другой.

Режим

работы дробилки изменяется регулировкой

входной щели с помощью клинового или

иной конструкции регулировочного

устройства. Выходную щель замеряют

между вершиной и впадиной дробящих плит

в момент наибольшего удаления подвижной

щеки. При вращении эксцентрикового вала

подвижная щека совершает качательное

движение (подобно маятнику). За один

оборот эксцентрикового вала подвижная

щека, приближаясь к неподвижной, совершает

рабочий ход (дробление) и холостой ход,

при котором продукт дробления выпадает

через разгрузочную щель. Для щековых

дробилок с простым движением щеки

наиболее характерным видом разрушения

материала является раздавливание,

раскалывание и излом. Поэтому их применяют

для крупного и среднего дробления

высокопрочных пород на первичной стадии

дробления. Ширина разгрузочной щели

составляет 40…120 мм

для дробилок среднего дробления и

100…250 мм

– для крупного дробления.

В

щековой дробилке со сложным движением

подвижной щеки, где подвижная щека 1

установлена не на оси 2 , а на эксцентриковом

валу, а шатун и вторая распорная плита

отсутствуют.

Щековая дробилка Блейка

В истории дробилок, как в хронологическом порядке, так и благодаря своему положению в области тяжелого дробления, щековая дробилка Blake стоит на первом месте в списке. Все большие мощные дробилки первичного дробления щекового типа построены по принципу Блейка, который по простоте и грубой прочности не имеет себе равных ни в одном механизме, разработанном до сих пор для дробления горных пород и руды.

Разрез щековой дробилки, включающей Механизм двойного переключения Blake показан ниже. Дробилка Блейка, как и все машины щекового семейства, встроена в прямоугольную раму, на одном конце которой расположена камера дробления; фактически конец коробчатой рамы представляет собой неподвижную челюсть. Подвижная или качающаяся щека подвешена к поперечному валу (валу качающейся щеки) на своем верхнем конце, причем этот вал, в свою очередь, опирается на каждом конце на подшипники в верхней части двух сторон рамы дробилки.

Подвижная или качающаяся щека подвешена к поперечному валу (валу качающейся щеки) на своем верхнем конце, причем этот вал, в свою очередь, опирается на каждом конце на подшипники в верхней части двух сторон рамы дробилки.

Приводной механизм состоит из эксцентрикового вала (также опирающегося на подшипники по бокам рамы), шатуна и пары шатунов, которые проходят от поворотной челюсти к шатуну и от шатуна к заднему концу шатуна. рамка. Движение эксцентрикового вала передается через шатун на внутренние концы шарнирно-рычажной пары, а под их действием на нижний конец качающейся челюсти, которая своим верхним концом поворачивается вокруг опорного вала. Движение в одном отношении похоже на движение стандартной гирационной дробилки, поскольку оно максимально у разгрузочного отверстия и постепенно уменьшается к верхней части камеры.

Двухрычажная дробилка

Рамы щековой дробилки Blake модели отличаются большим разнообразием деталей конструкции и изготавливаются из различных материалов. Первоначально все рамы были из чугуна, как и все ранние гирационные машины. Затем, когда были разработаны более крупные дробилки, литая сталь стала обычной средой для всех больших и средних дробилок. При разработке линейки Superior для рамы была выбрана полусталь, а стальные стержни, проходящие через лонжероны от конца до конца, поглощали растягивающие напряжения. Этот тип конструкции используется во всех типоразмерах этой линии, за исключением 84-дюймовых машин, где до настоящего времени использовалась исключительно литая сталь. полустальные рамы небольших машин. В последние годы отчетливо прослеживается тенденция к использованию сварной конструкции с лонжеронами из катаного стального листа, усиленного ребрами жесткости.

Первоначально все рамы были из чугуна, как и все ранние гирационные машины. Затем, когда были разработаны более крупные дробилки, литая сталь стала обычной средой для всех больших и средних дробилок. При разработке линейки Superior для рамы была выбрана полусталь, а стальные стержни, проходящие через лонжероны от конца до конца, поглощали растягивающие напряжения. Этот тип конструкции используется во всех типоразмерах этой линии, за исключением 84-дюймовых машин, где до настоящего времени использовалась исключительно литая сталь. полустальные рамы небольших машин. В последние годы отчетливо прослеживается тенденция к использованию сварной конструкции с лонжеронами из катаного стального листа, усиленного ребрами жесткости.

В прошлые годы в щековых плитах дробилки Блейка использовались как отбеленный чугун, так и марганцевая сталь, в зависимости от типа породы, которую нужно дробить. Пластины из закаленного железа не обладали необходимой прочностью, чтобы противостоять поломке, даже при использовании на сравнительно мягких породах; в нашем случае мы отказались от них в пользу марганцевой стали на всех наших щековых дробилках, независимо от размера.

Эта дробилка в общих пропорциях представляет преобладающую практику проектирования дробилок Блейка в течение ряда лет. В этом отношении она, вероятно, имеет такое же право быть классифицированной как «стандартный» тип, как и гирационные дробилки, носящие это название. «Это правда, что почти каждая деталь была усовершенствована по сравнению с ранними моделями, но основное действие и общие пропорции камеры дробления остались прежними.

На самом деле, помимо этих усовершенствований в механических деталях, единственные важные отклонения от оригинальной конструкции Блейка, которые были опробованы до недавнего времени, состояли из:

- изменений относительного положения неподвижных и поворотных челюстей по вертикали;

- введение изогнутых (незапирающих) челюстных пластин.

Оригинальная дробилка Blake была разработана с вертикальной неподвижной щекой. Вероятно, первым отходом от этой компоновки была дробилка размером 84 X 66 дюймов, построенная в 1919 г. 14. У этой машины обычная конструкция, в том, что поворотная челюсть была выполнена вертикально. Позже, когда была разработана линия Superior, в нескольких размерах был использован компромисс между этими двумя крайностями; то есть обе челюсти были наклонены. Каждое из этих трех устройств имеет определенные преимущества и недостатки. Существующие признаки указывают на то, что первоначальная конструкция с вертикальной неподвижной челюстью будет по-прежнему занимать лидирующие позиции.

14. У этой машины обычная конструкция, в том, что поворотная челюсть была выполнена вертикально. Позже, когда была разработана линия Superior, в нескольких размерах был использован компромисс между этими двумя крайностями; то есть обе челюсти были наклонены. Каждое из этих трех устройств имеет определенные преимущества и недостатки. Существующие признаки указывают на то, что первоначальная конструкция с вертикальной неподвижной челюстью будет по-прежнему занимать лидирующие позиции.

Дробление 9Углы 0004 в стандартных машинах Blake-Type обычно составляют около 27 градусов при минимальной настройке разгрузки с открытой стороны. Коэффициент редукции при минимальных рекомендуемых настройках и с прямыми челюстными пластинами в среднем составляет около 8:1 в диапазоне размеров от 15 x 10 дюймов до 60 x 48 дюймов включительно.

Буклет Allis Chalmers Machinery

Дэвид Мишо

типов щековых дробилок | Щековая дробилка Блейка, основная конструкция и работа

Определение дробилки: Дробилки представляют собой тихоходные машины, используемые для грубого измельчения больших количеств твердых частиц. Щековые дробилки, гирационные дробилки и гладковалковые дробилки являются основными типами дробилок.

Щековые дробилки, гирационные дробилки и гладковалковые дробилки являются основными типами дробилок.

Они работают или используются путем сжатия и могут разбивать большие куски твердых материалов. Они находят применение в альпинарии и горнодобывающей промышленности.

{tocify} $title={Оглавление}

Щековые дробилки сжимают сырье между неподвижной и подвижной щеками. Есть 3 типа щековых дробилок.

1. Щековая дробилка Блейка.

2. Щековая дробилка Dodge.

3. Дробилка эксцентриковая подвесная.

В щековой дробилке Blake подвижная щека поворачивается вверху, что обеспечивает наибольшее движение внизу. В щековой дробилке Dodge подвижная щека поворачивается в нижней части, что обеспечивает наибольшее/максимальное движение в верхней части. Дробилка Dodge менее широко используется из-за склонности к захлебыванию из-за минимального движения челюсти в нижней части.

Преимущества и недостатки щековой дробилки

(i) подвижная щека поворачивается вверху,

(ii) максимальное перемещение осуществляется внизу,

Типы щековых дробилок | Blake J. ..

..

Пожалуйста, включите JavaScript

Типы щековых дробилок | Щековая дробилка Blake, основная, строительная и рабочая

(iii) нет склонности к засорению,

(iv) подходит для высокой производительности,

(v) большая степень измельчения невозможна,

(vi) низкие эксплуатационные расходы,

(vii) сравнительно большие размеры,

(viii) не дает однородных продуктов,

(ix) обычно/широко используемые.

Щековая дробилка Dodge Преимущества и недостатки

(i) подвижная щека поворачивается внизу,

(ii) максимальное движение вверху,

(iii) склонность к захлебыванию (нет свободы от заклинивания),

(iv) подходит для низкой производительности,

(v) возможен большой коэффициент измельчения,

(vi) требует особого ухода,

(vii) сравнительно меньшего размера,

(viii) дает однородные продукты,

(ix) используется редко/менее широко.

Щековая дробилка Blake Pricipal

Щековая дробилка Blake работает по принципу сжатия.

Конструкция щековой дробилки

Принципиальная схема щековой дробилки Блейка показана на рис. Он имеет фиксированную челюсть и подвижную челюсть, которая поворачивается вверху. Челюсти не расположены так, чтобы образовать V-образную открытую вершину. Качающаяся челюсть, совершающая возвратно-поступательные движения в горизонтальной плоскости, обычно составляет с неподвижной челюстью угол 20—30°.

Схема щековой дробилки

Щеки обычно изготавливаются из марганцовистой стали или другого материала, устойчивого к истиранию. Поверхности дробящих щек обычно рифленые для концентрации давления на относительно небольших участках. Помимо щек, дробилка состоит из сошника, шкворней, маховика, эксцентриковых валов, возвратной штанги, пружины и рамы. При этом вертикальное движение сообщается по горизонтали подвижной челюсти с помощью клевант.

Скорость работы не должна быть высокой, в противном случае образуется большое количество мелких частиц, так как материал не может быстро уйти и многократно измельчается. Поскольку дробление носит прерывистый характер, нагрузка на машину неравномерна. Следовательно, дробилка включает в себя тяжелый маховик.

Поскольку дробление носит прерывистый характер, нагрузка на машину неравномерна. Следовательно, дробилка включает в себя тяжелый маховик.

Защита щековой дробилки

Машина обычно защищена таким образом, чтобы она не была повреждена в случае попадания в дробилку случайных кусков железа, таких как головки молотков, болты и т. д., что делает один из рычагов в приводном механизме относительно слабым. То есть один конкретный рычаг состоит из двух частей, которые скреплены болтами, которые специально сделаны самой слабой частью дробилки.

Если материал, вызывающий разрушительные деформации, попадает в дробилку, эти болты срезаются и позволяют подвижной щеке откинуться назад достаточно далеко, чтобы устранить препятствие. Таким образом, отказ происходит в точке, которую можно легко и быстро устранить, вместо того, чтобы сломать какую-то жизненно важную часть машины.

Поскольку максимальное движение щеки происходит в нижней части (разгрузка), вероятность засорения дробилки такого типа незначительна.