Содержание

что это такое, приемы шабровки металла

Содержание

Что такое шабрение?

Шабрением называют высокоточную слесарную операцию по плотной подгонке деталей изделий или выравниванию различных поверхностей. Эта операция производится высококвалифицированными специалистами и производится как окончательная (финишная) отделка изделий или поверхности и после того, как было проделано предварительное шлифование, опиливание, фрезеровка или резание конкретной детали.

Для шабрения используется специальная шабровочная краска. Она наносится на поверхности сопрягаемых деталей для уточнения степени шабрирования одной части детали к другой. В результате шлифования происходит срезание мельчайших частиц металла с сопряжённых поверхностей, они «разбиваются» и, в идеале, получается сетка — наибольшее соприкосновение поверхностей изделия.

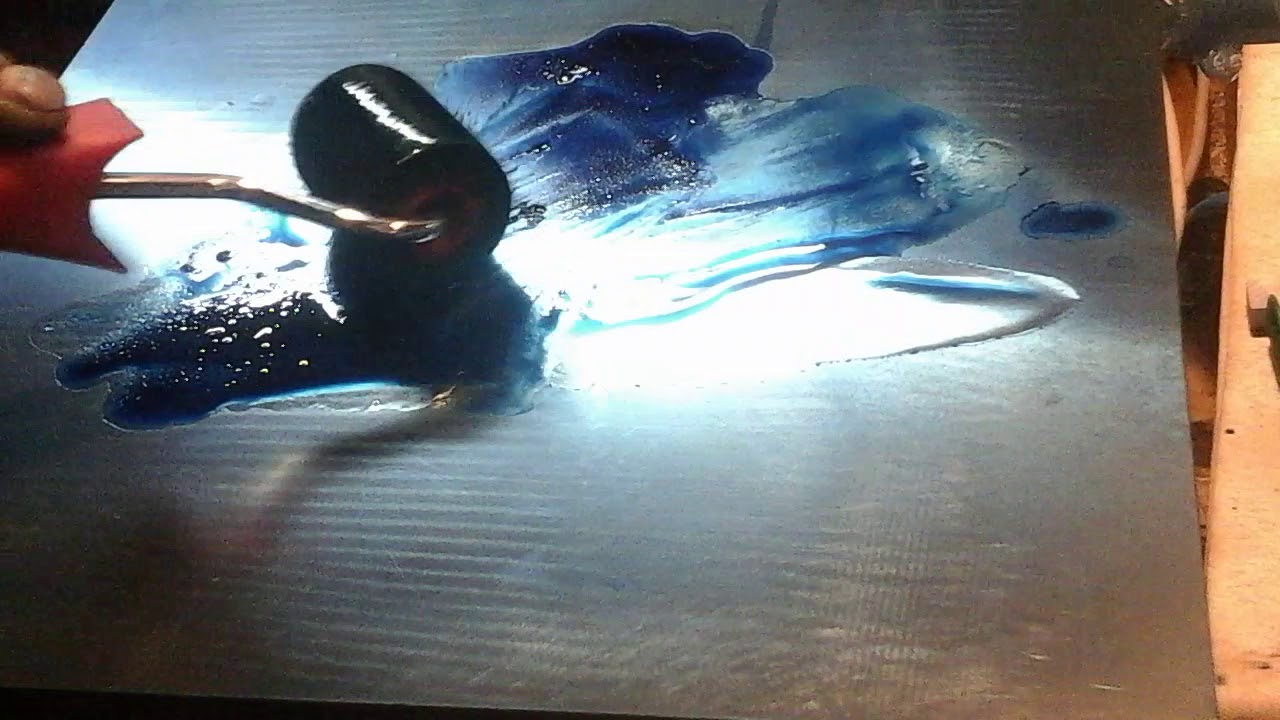

Краску для шабрения наносят ровным тонким слоем. На хорошо подготовленную поверхность она должна ложится равномерно, с равной степенью насыщенности, а на плохо подготовленную — неравномерно, с проплешинами. При визуальном осмотре становится очевидным: белые пятна означают — очень углублённые места, тёмные пятна на поверхности — углубление незначительное, серые пятна — это выступающие места, где слой краски самый тонкий.

При визуальном осмотре становится очевидным: белые пятна означают — очень углублённые места, тёмные пятна на поверхности — углубление незначительное, серые пятна — это выступающие места, где слой краски самый тонкий.

В результате шабрения производится постепенное срезание мельчайших частиц металла с участков, где образовались сначала серые, а затем тёмные пятна, доведя тем самым поверхность детали до идеально ровной. Сам процесс шлифования производят в несколько этапов: предварительное (или черновое), точечное и, наконец, отделочное (или чистовое) шабрение.

Общие сведения о технологии

Операция чаще всего используется применительно к металлу, но в некоторых случаях схожими методами обрабатывают пластиковые и деревянные поверхности. Суть технологии заключается в ликвидации выраженных выпуклостей на изделии.

То есть с помощью специального инструмента обеспечивается притирка неровностей. Для понимания степени точности стоит отметить, что высота снимаемого слоя рассчитывается в микронах.

С точки зрения управления операцией, шабрение – это механический ручной, но не автоматизированный процесс. В нем используется слесарный инструмент, но машины и станковые механизмы пока не имеют широкого использования в этой сфере.

Особенностью метода является то, что он используется и в работе с нестандартными округлыми поверхностями, где требуется учет уклона радиальности. К примеру, это могут быть криволинейные и цилиндрические изделия.

Технологические особенности

Шабрение обладает рядом технических особенностей:

- Высокая точность обработки. Инструмент-шабер является очень точным, а с его помощью можно снимать слой металла толщиной от 0,01 до 0,5 миллиметров. Если рабочему нужно срезать более широкий слой, то он либо использует более грубый инструмент, либо просто повторяет операцию несколько раз, пока не получит нужные результаты.

- Возможность работы с деталями сложной формы. Лезвия шабера разной формы, что позволяет работать как плоскими объектами, так и различными сложными объектами (скажем, с подшипниками или деталями автомобилей).

Это делает технологию универсальной, простой в использовании.

Это делает технологию универсальной, простой в использовании. - Невозможность механизации. Шабровка является достаточно тонкой сложной процедурой, а для ее проведения необходимым соответствующий опыт. По очевидным причинам шабрение нельзя автоматизировать, что снижает популярность технологии (хотя шабер можно подключить к пневматическим устройствам).

Назначение шабровки

Применяется для финишной металлообработки, когда объекты должны взаимодействовать с минимальным трением, отлично дополняя друг друга. Операция позволяет достигнуть максимальной гладкости даже при миниатюрных размерах заготовки. Обычно этот этап обязателен при производстве:

- измерительных и контрольных приборов, так как у них должна быть высокая точность;

- подшипников скольжения – при наличии неровностей будет появляться трение, деформирующее вал, а также риск быстрого износа и перекоса оси;

- направляющие любых станков;

- автомобильные двигатели и некоторые другие запчасти на авто.

В этот перечень также могут попасть все узлы, для работы которых важна точность и отсутствие любых дефектов.

Виды шабрения металла

В первую очередь следует определиться с назначением работ. Разделяют размерное и декоративное шабрение. Первый метод призван получить идеально ровную плоскость, а второй влияет лишь на визуальные качества изделия.

Шабрение и притирка улучшают характеристики детали, хотя результаты обработки имеют значительные различия: притирка абразивными материалами не способна придать тех свойств, которые дает шабровка. Это следствие воздействия абразивных частиц, которые остаются на поверхности, понижая износостойкие качества.

Добиться ровной плоскости можно несколькими способами:

- Пришабривание к контрольной измерительной поверхности (плите).

- Совмещение граней.

- Метод трех плит.

Метод пришабривания к контрольной плите

Считается наименее точным способом шабровки. Его применение дает возможность получить поверхность третьего класса точности. Ключевым способом проверки качества обработки является специальная краска, которую наносят на плиту. По отпечаткам следов на плоскости определяют проблемные участки, требующие первоначальной шабровки. Обработка считается законченной при полном отпечатке краски на плоскости заготовки.

Ключевым способом проверки качества обработки является специальная краска, которую наносят на плиту. По отпечаткам следов на плоскости определяют проблемные участки, требующие первоначальной шабровки. Обработка считается законченной при полном отпечатке краски на плоскости заготовки.

Метод совмещения граней

Применим для подготовки элементов призматической формы. Метод заключается в пригонке и совмещении между собой двух рабочих граней. Для этого нерабочие грани изделия подлежат предварительной обработке. Качество пригонки определяется с помощью контрольной плиты, принцип действия которой был рассмотрен выше.

Применение данного метода гарантирует, что угол наклона к боковым плоскостям будет составлять ровно 90º. При параллельной пригонке используются не боковые, а параллельные плоскости с применением двух контрольных плит.

Метод трех плит

Современная технология, которая позволяет достичь наилучших результатов даже при отсутствии измерительных приборов. Суть метода заключается в использовании трех плит, каждой из которой присваивается собственный порядковый номер. Две плиты пригоняются друг другу без выравнивания плоскости. Скорее всего, одна будет иметь выпуклую форму, а вторая – вогнутую. Для устранения данных дефектов используют контрольную плиту с постепенным устранением всех недостатков.

Две плиты пригоняются друг другу без выравнивания плоскости. Скорее всего, одна будет иметь выпуклую форму, а вторая – вогнутую. Для устранения данных дефектов используют контрольную плиту с постепенным устранением всех недостатков.

В последнее время приобретает популярность метод доводки плоскости, при котором на рабочий участок наносят притирочную смесь из керосина и пасты ГОИ. После этого выполняют притирку в несколько этапов, до получения идеальной поверхности. Рабочим инструментов в данном случае будет служить чугунная плита.

Способы шабрения

Существует ручное и механическое шабрение. В первом случае для обработки используют ручные инструменты. Второй способ связан с использованием различного оборудования, для работы с которым необходимы специалисты высокой квалификации. Независимо от способа требуется надежная фиксация заготовки.

Распиливание и припасовка – это технологический процесс, напоминающий шабровку. Припасовкой называют сопряжение деталей с замкнутым или полузамкнутым контуром.

Рабочим инструментом в данном случае служит мелкий напильник.

Достоинства и недостатки шабрения

Плюсы:

- увеличивается износостойкость;

- сохранение смазки;

- уменьшение трения;

- легко оценить качество процедуры.

Минусы:

- трудоемкий и долгий процесс;

- низкая степень автоматизации.

Виды шаберов по конструкции и форме режущей кромки

Изначально существует два типа по назначению – это строительный, которым можно работать по различным мягким материалам, а также металлический. Он изготовлен из прочной стали и предназначен для металлообработки. Конструктивно он отличается по ряду элементов.

Поверхность под разные типы и принципы шабрения

Режущая часть ножа может быть:

- Плоской – оптимально подходит под ровные плоскости. Лезвие может иметь одну сторону или две, второй вариант долговечнее. Длина – 25-40 см. Ширина от 5 мм до 3 см – чем уже грань, тем точнее и тоньше шабрение.

- С несколькими гранями – хорошо проникает в щели, углы, внутренние стороны цилиндрических объектов. Есть прямой или загнутый кончик.

- Специальной конфигурации под определенную задачу – их нужно разумно применять, когда идет потоковая обработка. Часто бывает разборным – в рукоять можно установить несколько различных наконечников.

Ручка и рабочая часть шабера

Для разных целей требуется различная заточка. Чтобы не путаться в массе изделий и не затачивать их каждый раз по-новому, можно воспользоваться сменными пластинами. Такое универсальное орудие имеет несколько составляющих:

- рукоять;

- корпус из металла;

- держатель-зажим с винтом;

- набор вставок.

Крепление рабочей части происходит с помощью поворота ручки.

Степени автоматизации

Существует электрический шабер. Но шабровщик – это слесарь, который много работает руками, потому что электрошабер может обрабатывать только прямые поверхности или производить первичную обработку, а финишная остается обычному инструменту. Строительный автоматизированный прибор является многофункциональным, он снимает остатки клея, шпатлевки, других стройматериалов, но для металла абсолютно не подходит.

Строительный автоматизированный прибор является многофункциональным, он снимает остатки клея, шпатлевки, других стройматериалов, но для металла абсолютно не подходит.

Этапы шабрения

Шабрение металла требуют сноровки, практических навыков, которые могут отсутствовать у новичка. Поэтому лучше доверить эту операцию опытному слесарю. Шабровку изделий рекомендуется выполнять на столярной плите, а сам процедура выглядит так:

- Перед зачисткой приготовьте или купите в магазине смесь-краску на основе сажи и моторного масла. Смесь должна быть густой и липкой, чтобы она могла прилипнуть к поверхности обрабатываемой запчасти. Нанесите смесь с помощью тампона на всю поверхность столярной плиты и дайте 1-2 минуты подсохнуть. Наносить смесь следует равномерно по всей площади плиты в 1 слой (иначе значительно снизится точность контрольных мероприятий).

- Теперь возьмите деталь, которая будет подвергаться технологической обработке, а потом приложите ее к столярной плите, покрытой краской.

Через пару минут уберите ее от плиты, посмотрите на цветовые пятна, которые образовались после приложения детали. Белые сухие пятна указывают на то, что в месте приложения у детали имеется большое углубление или трещина (шабровка для них бесполезна и даже вредна). Черные пятна указывают на то, что поверхность является однородной, не содержит углублений. Серый цвет указывает на наличие небольших выступов — именно им требуется шабрение.

Через пару минут уберите ее от плиты, посмотрите на цветовые пятна, которые образовались после приложения детали. Белые сухие пятна указывают на то, что в месте приложения у детали имеется большое углубление или трещина (шабровка для них бесполезна и даже вредна). Черные пятна указывают на то, что поверхность является однородной, не содержит углублений. Серый цвет указывает на наличие небольших выступов — именно им требуется шабрение. - Выполните заточку инструмента и начинайте удалять неровности с помощью шабера. Во время работы рекомендуется делать движения «от себя», а сам шабер следует держать под углом 30-45 градусов относительно плоскости объекта. Движения вперед нужно делать с уверенным нажимом, чтобы срезать лишний металл. Контролируя степень нажатия, Вы можете контролировать глубину резки. Назад инструмент следует возвращать спокойно, без нажима. Оптимальный ход инструмента составляет 2-3 сантиметра, а по мере выравнивания поверхности металла ход следует уменьшить до 0,5-1 сантиметра.

- С помощью чистой тряпки удалите с поверхности обрабатываемой запчасти различный металлический мусор, который образовался во время обработки. Также не забудьте высушить столярную плиту и нанести на нее новый слой краски. Теперь снова приложите заготовку к поверхности стола с нанесенной краской. Через несколько минут уберите деталь и обратите внимание на цвет пятен. Если на столе остались серые пятна, то операцию шабровки следует повторить. Если деталь небольшая, то можно краску не наносить — вместо этого можно использовать незадействованный участок плиты (это сокращает время работы, снижает затраты краски).

Подготовка к шабрению

Использование шабрения обусловлено задачами получения высокоточной в плане гладкости поверхности. Поэтому применение специализированного инструмента для достижения такого результата при работе с материалами, имеющими грубую поверхность, себя не оправдывает.

Соответственно, заготовки изначально проходят этапы первичной зачистки, а также шлифования и даже полировки. Востребованность последних операций определяется тем, с какими параметрами реализуются конкретные слесарные работы и, в частности, шабрение.

Востребованность последних операций определяется тем, с какими параметрами реализуются конкретные слесарные работы и, в частности, шабрение.

Опытные мастера практикуют использование поверочных деталей. Это заготовки, которые являются образцовыми для получаемого изделия. Также на этом этапе должна быть готова вспомогательная оснастка, с помощью которой оператор будет осуществлять отдельные технологические действия.

Например, может применяться специальное грунтующее масло или краска.

Притирка и шабрение — в чем разница?

На шабровку по некоторым характеристикам похожа процедура притирки. Эта операция также используется для выравнивания поверхности объекта, а используется она обычно для обработки металла (хотя технологию можно адаптировать для работы с деревом, пластиком или мягким камнем). Однако между притиркой и шабрением гораздо больше отличий, чем похожих вещей. Главное отличие заключается в том, что для притирки используются абразивные материалы, а не специальный инструмент-шабер. К тому же притирка не подходит для небольших запчастей или объектов сложной формы (тогда как шабровка с этой задачей может справиться).

К тому же притирка не подходит для небольших запчастей или объектов сложной формы (тогда как шабровка с этой задачей может справиться).

Абразивы

Абразивами называют различные материалы, которые за счет своего строения, структуры используются для шлифовки и полировки металлических, деревянных, пластиковых изделий. Принцип работы абразивов схож с шабером — для выравнивания поверхности какого-либо объекта просто срезаются верхние слои объекта. Точность абразивной обработки может быть как низкой, так и очень высокой (она находится в пределах от 0,001 до 1 миллиметра). В зависимости от структуры различают 2 основных класса абразивов:

- Мягкие абразивы. В эту категорию входят гомогенные смеси или пасту, пригодную для шлифовки. Примеры мягких абразивов — алмазные пасты, алмазная крошка, пасты ГОИ. Мягкие полировочные абразивы производят более щадящий, мягкий эффект на материал, поэтому их применяют для полировки пластичных металлов. Это медь, его сплавы, алюминий, чугун, отожженная сталь.

Также их применяют для обработки неметаллических материалов (скажем, для работы с деревом или пластиком).

Также их применяют для обработки неметаллических материалов (скажем, для работы с деревом или пластиком). - Твердые абразивы. В эту группу входят как отдельные вещества, так и специальные объекты, сделанные человеком непосредственно для шлифовки. Примеры твердых абразивов — наждачная бумага (с добавлением алмазной пыли или без нее), кварц, корунд, электрокорунд, карбид кремния. Твердые абразивы отличаются более грубой неоднородной структурой, поэтому их используют для шлифовки твердых металлических материалов. Это сталь, твердые разновидности чугуна, некоторые виды алюминия. Твердые абразивы могут применяться для обработки дерева и пластика, однако обработку нужно делать аккуратно, чтобы не повредить деталь. При желании можно комбинировать обработку твердыми и мягкими абразивами, чтобы достичь оптимальных результатов.

Этапы притирки

Для притирки металла требуется не только абразив, но и притирочный инструмент, а также охлаждающие вещества и смазка. Притирочный инструмент обычно выполняет роль пресса, который придавливает к металлу абразив и выполняет его перемещение для полировки. В роли охлаждающих/смачивающих веществ используют бензин, вода, керосин, минеральные масла. Сама процедура притирки проста:

В роли охлаждающих/смачивающих веществ используют бензин, вода, керосин, минеральные масла. Сама процедура притирки проста:

- Сперва на притирочный пресс наносится мягкий или твердый абразив, сверху кладется обрабатываемая деталь, а потом выполняется ее шаржирование. Для шаржирования могут применяться плиты, бруски, валики (в зависимости от формы объекта). Если абразив под действием сил гравитации выпадает из инструмента, то на поверхности может наноситься липкая смазка, которая будет удерживать шлифовальные частички.

- После шаржирования можно приступать к притирки. Для этого притирочные плиты, бруски или валики начинают вращаться в одном или различных направлениях. За счет это усиливается контакт абразива с поверхностью обрабатываемой поверхности, что может приводить к срезу верхних слоев металла. Глубина обработки обычно находится в прямой зависимости от времени обработки — чем дольше идет притирка, тем шире будет слой металла, который будет срезан с помощью притирки.

Плюсы и минусы технологии

Главный недостаток шабрения заключается в затратности и сложности процесса. Это одна из самых хлопотных слесарных операций, к которой прибегают лишь в особых случаях.

Причем даже ручная техника, предполагающая использование простого по устройству инструмента, будет недешевой из-за необходимости применения расходного материала в виде шаберной краски. К достоинствам, которых все же немало у данного метода обработки, можно отнести получение высокоточного среза.

Аналогичный эффект не могут обеспечить другие слесарные работы (за исключением технологичного оборудования для шлифования и полировки).

Но и в этом случае будут иметь место те же недостатки – шлифовальные машины с повышенной производительностью действуют по иному принципу и не всегда способны достичь схожего качественного уровня среза. И это не говоря о затратах на само оборудование, которое по цене может превосходить пневматические и электрические шаберы.

Основные плюсы

Главным достоинством шабрения является высокая износостойкость обработанной поверхности. Отсутствие абразивных частиц положительно влияет на целостность структуры металла. Обработанная поверхность обладает низким коэффициентом трения, что увеличивает срок эксплуатации смазочных материалов.

Определить качество шабрения можно без применения дорогостоящих контрольно-измерительных приборов. Индикатором в данном случае будет являться обычная краска, по количеству пятен которой можно говорить о степени обработки плоскости.

Инструменты и приспособления для шабрения. Шаберы

Режущим инструментом при шабрении является шабер. Шаберы различаются по конструкции — цельные и составные, по форме режущей кромке — плоские, трехгранные и фасонные, а также по числу режущих граней — односторонние и двухсторонние

Шаберы изготовляются из углеродистых инструментальных сталей марок У10…У13. Составные шаберы могут оснащаться пластинами из быстрорежущей стали или твердого сплава.

Для шабрения плоских поверхностей используются одно- или двухсторонние шаберы с прямолинейной или криволинейной режущей кромкой (рис. 4.3, а, б, в). Геометрические параметры шаберов зависят от вида обработки, материала заготовки и угла установки инструмента по отношению к обрабатываемой поверхности. Торцевая поверхность шабера затачивается под углом заострения 90… 100° по отношению к оси инструмента. При черновой обработке угол заострения равен 75…90°, при чистовой — 90°, а при отделочной — 90… 100°. Угол заострения для чугуна и бронзы выбирается равным 90… 100°, для стали — 75…90°, а для мягких металлов — 35…40°.

Выбор длины режущей кромки и радиуса ее закругления зависит от твердости обрабатываемого материала и заданной шероховатости обработанной поверхности. Чем тверже обрабатываемый материал и выше требования к чистоте обработанной поверхности, тем более узкой должна быть режущая кромка шабера и меньшим радиус закругления.

Для чернового шабрения применяются шаберы с шириной режущей кромки 20… 30 мм, для чистового — 15… 20 мм и для отделочного — 5… 12 мм.

Для шабрения вогнутых поверхностей, например вкладышей подшипников скольжения, предназначены трехгранные шаберы (рис. 4.3, г), которые имеют три режущие кромки и могут быть прямыми и изогнутыми; их угол заострения составляет 60°. У этих шаберов на гранях находятся продольные канавки (желобки), что делает более удобной заточку и заправку инструмента.

Помимо цельных, используются составные шаберы (рис. 4.3, д), позволяющие быстро заменять режущие пластины, а потому удобные для выполнения различных шабровочных работ. Такой шабер состоит из корпуса держателя 2, рукоятки 4 и зажимного винта 3. Сменную режущую пластину 1 из углеродистой, быстрорежущей стали или твердого сплава закрепляют в держателе 2, вращая винт 3 при помощи рукоятки 5.

В более простой конструкции шабера (рис. 4.3, е) режущие пластины 6 закрепляются в рукоятке 7 при помощи гайки.

При шабрении вкладышей подшипников скольжения для уменьшения числа переточек в процессе работы применяются шаберы- кольца (рис. 4.4), которые могут быть изготовлены из кольца изношенного конического роликового подшипника.

4.4), которые могут быть изготовлены из кольца изношенного конического роликового подшипника.

Поскольку шабрение является заключительной операцией слесарной обработки, то качество ее выполнения необходимо контролировать в течение всего процесса. Для этих целей предназначены проверочные инструменты.

К проверочным инструментам (рис. 4.5) относятся: проверочные плиты для контроля широких плоских поверхностей; плоские проверочные линейки (рис. 4.5, а, б), применяемые при контроле шабрения длинных и сравнительно узких плоских поверхностей; трехгранные угловые линейки (рис. 4.5, в), использующиеся при контроле шабрения поверхностей, расположенных под внутренним углом, угловые плиты — для контроля качества шабрения поверхностей под прямым углом; а также проверочные валики — для контроля шабрения цилиндрических поверхностей и выемок. Контроль качества шабрения всеми этими инструментами основан на выявлении неровностей на обработанной шабрением поверхности. Неровности на обрабатываемой поверхности становятся видимыми после наложения ее на окрашенный проверочный инструмент или наоборот, после наложения окрашенного инструмента на обработанную поверхность и взаимного их перемещения друг относительно друга.

Весьма важным является хранение проверочных инструментов в надлежащем состоянии, поэтому после работы проверочный инструмент следует очищать, смазывать и только потом укладывать в футляр или накрывать крышкой.

Виды станков для шабрения

Режущие элементы станков, которые применяют для шабрения, изготавливают из инструментальной стали, которая отличается низким содержанием углерода и наличием легированных добавок. Как было сказано выше, в качестве привода станка может быть использовано электричество либо сжатый воздух.

Пневматические аппараты применяют в качестве средства механизации шабрения стальных и чугунных деталей. Применяются только на предприятиях металлообрабатывающей и тяжелой промышленности. Устройства оснащают механизмом регулировки длины шабера для изменения степени шабрения.

Электромеханические инструменты для шабрения также используются в крупных мастерских. Электрический двигатель соединен с редуктором, который посредством гибкого вала передает крутящий момент на кривошип. Последний является приводным механизмом аппарата.

Последний является приводным механизмом аппарата.

Широко известны стационарные шабровочные головки, которые отличаются простотой конструкции и небольшой мощностью.

Процесс механизации шабрения протекает не очень стремительно. Это связано с низким качеством обработки поверхности по сравнению с ручным шабрением.

Шабрение поверхности – это ответственная процедура, которая требует не только значительных физических качеств, но и квалификации специалистов. Высокая трудоемкость процесса и отсутствие качественного механизированного оборудования негативно влияют на популярность технологии: к ней прибегают только в крайнем случае.

Как сделать шабер своими руками

Купить его можно через интернет или в специализированных магазинах, но можно попробовать обзавестись самодельным помощником.

Простой в домашних условиях

Возьмите пруток (корпус) нужного размера, сделайте болгаркой распил в торцевой части, поместите туда пластину, а сбоку вставьте винт и крепко закрутите. С обратной стороны смастерите удобную ручку.

С обратной стороны смастерите удобную ручку.

Сложный

Изготовление возможно при наличии фрезерного станка. Отличие от предыдущего варианта – на прутке будет нарезана винтовая спираль, которая позволит присоединять к корпусу головку – тиски, в которые будет помещаться лезвие и закрепляться винтом.

Из напильника

Инструмент нужно просто подвергнуть двум процедурам:

- заточке кромки под нужным углом;

- наполнением алмазной пасты на бруске из абразива с помощью движений, похожих на заточку столового ножа.

Декоративное шабрение

Где применяется шабер слесарный?

Практика показывает, что шабрение в профессиональной сфере выполнения слесарных работ занимает порядка 20% от всех операций. Тем не менее, ниша, в которой используется выпускаемая таким образом продукция, довольно ограничена.

В основном шаберы используют в процессах изготовления деталей для станков, машин, промышленного оборудования и т. д. Важно не забывать, что шабрение – это способ получения высокоточных в показателях гладкости поверхностей. Причем сами поверхности могут быть и криволинейными.

д. Важно не забывать, что шабрение – это способ получения высокоточных в показателях гладкости поверхностей. Причем сами поверхности могут быть и криволинейными.

К примеру, качественные подшипники с оптимальными радиальными плоскостями можно получить только таким способом.

Заключение

Подведем итоги нашей статьи. Шабровкой называют технологию, с помощью которой можно выравнивать различные изделия из металла, дерева или камня. Это могут быть металлические листы, подшипники, автомобильные запчасти, изделия сложной формы. Для шабровки используется специальный инструмент, который называют шабером. Он имеет вид металлического изделия с деревянной ручкой, у которого имеется один заостренный конец. Шабер обычно делают из двух разновидностей стали: инструментальная сталь используется для изготовления основного инструмента — тогда как конец-резак делается из острой твердосплавной стали, которая сохраняет форму при обработке.

Конец-резак шабера может иметь сложную форму (на практике обычно используются инструменты с 1, 3 или 4 гранями). Технологические особенности шабрения — высокая степень зачистки, возможность работы с деталями любой формы, невозможность механизации. Процедура шабровки проста — человек прикладывает инструмент к металлу, делает широкие движения в направлении «от себя». Перед шабровкой рекомендуется нанести на столярную плиту специальную краску, приложить к нему обрабатываемую деталь — по характеру пятен можно будет установить наличие дефектов изделия. На шабровку похожа притирка, однако между этими операциями существует много отличий.

Технологические особенности шабрения — высокая степень зачистки, возможность работы с деталями любой формы, невозможность механизации. Процедура шабровки проста — человек прикладывает инструмент к металлу, делает широкие движения в направлении «от себя». Перед шабровкой рекомендуется нанести на столярную плиту специальную краску, приложить к нему обрабатываемую деталь — по характеру пятен можно будет установить наличие дефектов изделия. На шабровку похожа притирка, однако между этими операциями существует много отличий.

Источники

- https://stanok.guru/metalloobrabotka/chto-takoe-shabrenie-i-gde-eto-primenyaetsya.html

- https://sibnovostroy.ru/bez-rubriki/shabrenie-opisanie-etogo-protsessa-instrument-i-ego-raznovidnosti.html

- https://martensit.ru/prochie/shabrenie/

- https://www.rocta.ru/info/shabrenie-shabrovka-metalla-chto-ehto-takoe-vidy-opisanie-tekhnologii/

- https://WikiMetall.ru/metalloobrabotka/shabrenie-metalla.html

- https://dlja-mashinostroitelja.

info/slesarnoe_delo/shabrenie/

info/slesarnoe_delo/shabrenie/ - https://schemy.ru/info/shabrenie-jeto-okonchatelnaja-slesarnaja-operacija/

|

Шабрение поверхностей деталей в процессе сборки Категория: Практика слесарно-сборочных работ Шабрение поверхностей деталей в процессе сборки Шабрение плоскостей. Прежде чем приступить к шабрению, деталь нужно промыть керосином и тщательно протереть. Поверхность контрольной плиты покрывают краской и растирают ее квадратной чугунной плиткой. Шабровочная краска представляет собой смесь машинного масла с лазурью и реже с суриком и ультрамарином (синькой). Лазурь можно заменить сажей, замешанной на смеси автола с керосином. Убедившись, что контрольная плита равномерно покрыта краской, кладут на нее деталь и плавно передвигают по всей поверхности. После двух-трех круговых движений по плите деталь осторожно снимают. Рис. 1. Определение качества пришабренной поверхности детали Рис. 2. Шабрение поверхности де. тали с помощью электрической головки с шабером Шабрением можно получить высокую точность (0,003—0,01 мм) и низкую шероховатость поверхности. Качество шабрения определяют по числу пятен, приходящихся на единицу обработанной поверхности. Чем больше это число, тем выше точность обработанной поверхности. Для определения качества обработки служит квадратная рамка с окном размером 25X25 мм, которую накладывают на пришабренную поверхность детали, затем считают число пятен. При механическом шабрении поверхностей деталей часто используют электрический шабер с эксцентриковым приводом, вмонтированным в корпус головки, на шпинделе которого установлен специальный патрон с закрепленным в нем фасонным шабером. Малые габаритные размеры и масса головки позволяют использовать ее как обычный шабер. В правую руку берут рукоятку головки, а левой прижимают головку с шабером к поверхности детали под углом 25—30° и поступают к шабрению. Наиболее эффективным путем повышения производительности труда является замена шабрения тонким строганием, шлифованием. Тонкое строгание вместо шабрения применяют на многих машиностроительных заводах при обработке направляющих, в том числе базовых деталей крупных и тяжелых станков. Особенно экономично это при строгании длинных плоских поверхностей. Время обработки при строгании сокращается по сравнению с шабрением в десятки раз. Шабрение криволинейных поверхностей,, Качество шабрения криволинейных поверхностей во втулках и вкладышах характеризуется равномерностью распределения пятен краски. Поверхности в подшипниковых вкладышах шабрят в такой последовательности. Укладывают в гнездо стойки вкладыш. Наносят тампоном тонкий слой краски на поверхность контрольного валика и укладывают его во вкладыш. Затем вращают валик и получают четкий отпечаток краски на поверхности вкладыша. Прежде чем приступить к шабрению криволинейной поверхности вкладыша, нужно установить простейшее приспособление на плиту или стол и закрепить его болтами. Стойку, шарнирно соединенную с основанием, закрепляют винтом. Вкладывают вкладыш в гнездо стойки и закрепляют его с двух сторон планками и винтами чего приступают к шабрению поверхности во вкладыше. Рис. 3. Шабрение поверхностей вкладышей в поворотном приспособлении Рис. 4. Целлулоидный шаблон для определения количества пятен на криволинейной поверхности Реклама:Читать далее:Притирочно-доводочные работы

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

Скребки для пола — Скребок для пола

Выберите 2 или более продуктов для параллельного сравнения характеристик.

06

06Выберите 2 или более продуктов для сравнения характеристик.0008

Выберите 2 или более продуктов для сравнения характеристик. 015

Выбрать 2 или более продуктов для бок о бок по сравнению с функциями Comparrishson.compare

Выберите 2 или более продуктов для бок о бок по бок по сравнению с функциями. параллельное сравнение функций.Сравнить

Выберите 2 или более продуктов для прямого сравнения характеристик. 006

Выберите 2 или более продуктов для параллельного сравнения характеристик. Сравните

Выберите 2 или более продуктов для параллельного сравнения характеристик. Сравните

Выберите 2 или более продуктов для параллельного сравнения характеристик.

Сравните

СравнитеВыберите 2 или более продуктов для параллельного сравнения характеристик. Сравните

- 90 005 Выберите 2 или более продуктов для параллельного сравнения функций. Сравните

Выберите 2 или более продуктов для параллельного сравнения функций. Сравните

Выберите 2 или более продуктов для параллельного сравнения функций сравнение.Сравнить

Выберите 2 или более продуктов для сравнения характеристик. 006

Выберите 2 или более продуктов для параллельного сравнения функций. Сравните

Выберите 2 или более продуктов для параллельного сравнения функций. Сравните

Выберите 2 или более продуктов для параллельного сравнения характеристик.

Сравните

СравнитеВыберите 2 или более продуктов для параллельного сравнения характеристик. Сравните

- 90 004

Выберите 2 или более продукты для параллельного сравнения функций. Сравните

Выберите 2 или более продуктов для параллельного сравнения функций. Сравните

Выберите 2 или более продуктов для параллельного сравнения сравнение функций.Сравнить

Выберите 2 или более продуктов для сравнения характеристик. 006

Выберите 2 или более продуктов, чтобы сравнить их характеристики. Сравнить

Показаны 30 из 198

Самодельный скребок для краски Советы заинтересованным домовладельцам

Стефан Георге

Стефан Георге Основатель/генеральный директор

Стефан Георге — основатель и генеральный директор Homedit. com. В 2008 году он запустил платформу из-за своей страсти к дизайну интерьера и домашнему декору.

com. В 2008 году он запустил платформу из-за своей страсти к дизайну интерьера и домашнему декору.

Узнайте больше о процессе редактирования Homedit

| Опубликовано

Отзыв от Lance Crayon

Лэнс Крайон, ведущий редактор

Узнайте больше о редакторском процессе Homedit

Купить

Скребок для краски — незаменимый домашний инструмент. Не будет преувеличением сказать, что в каждом доме есть скребок для краски. И хотя инструменты популярны, вы можете не знать, как их лучше всего использовать.

При наличии большого разнообразия скребков для краски выбор подходящего может оказаться непростой задачей. Здесь мы покажем вам лучшие скребки для краски и то, как они работают.

Пока мы рассматриваем инструменты для снятия краски, мы также дадим вам рекомендации по их использованию. Прежде чем мы это сделаем, давайте рассмотрим несколько основных методов соскребания краски и методов ее удаления.

Что такое скребок для краски?

Скребок для краски представляет собой плоский или изогнутый инструмент с ручкой. При использовании скребок следует держать под углом 90 градусов.

Проволочная щетка

Проволочной щеткой можно очищать поверхность параллельно краю. Делая это таким образом, краска сойдет. Кисть в направлении, где краска, кажется, отслаивается. Если он не удаляет всю краску, используйте ручной скребок для краски.

Ручной скребок для краски

Это старомодный способ снятия краски. Это также очень надежно. Вы проведете скребком по области, где нужно снять краску. Затем тупым инструментом вы начнете соскребать краску.

Если край краски приподнят, используйте более острое лезвие, чтобы убедиться, что краска сошла. После этого все готово, и вымойте наш скребок, чтобы предотвратить ржавчину.

Термофен

Это новый способ удаления краски. Для этого вам нужно будет использовать как ручной (тупой) скребок, так и тепловую пушку, чтобы начать отслаивать краску. Сначала вы будете нагревать область краски в течение примерно 20 секунд, а затем начнете использовать скребок, чтобы снять краску.

Для этого вам нужно будет использовать как ручной (тупой) скребок, так и тепловую пушку, чтобы начать отслаивать краску. Сначала вы будете нагревать область краски в течение примерно 20 секунд, а затем начнете использовать скребок, чтобы снять краску.

Нажимайте на него, пока краска не начнет слезать. После этого вы очищаете скребок и выключаете тепловую пушку.

Лучшие инструменты для скребка для краски на 2022 год

Лучшие скребки для краски, представленные на рынке на сегодняшний день, были отобраны нашей командой мастеров-любителей.

Скребок для краски Bates

Инструмент Bates имеет жесткое лезвие из углеродистой стали. Вы можете удалить отслоившуюся краску, и он имеет мягкую ручку, что делает его удобным в использовании. Он поставляется с пожизненной гарантией, поэтому вы знаете, что качество выше.

Плюсы

- Удобная ручка

- Пожизненная гарантия

Минусы

- Тонкая пластиковая рукоятка

Нож Bates – Обмоточный нож

Если вам нужен инструмент, который также включает в себя шпатель, вам понравится скребок Bates 5 в 1, инструмент .

Плюсы

- Неровные поверхности

- Универсальность

Минусы

Скребки для шпателя

Скребок DEKEones представляет собой шпатель/шпатель это может пригодиться, потому что он сделан из нержавеющей стали. Скребок представляет собой лезвие с плоским краем и является гибким. Он оснащен удобной эргономичной ручкой для удобства использования и комфорта. Если вам нужен только один инструмент, вы можете приобрести четырехдюймовый.

Плюсы

- Нержавеющая сталь

- Эргономичная ручка

Минусы

- Не использовать без перчаток

Red Devil 3160

Скребок Red Devil Four Edge — это инструмент, который должен быть у вас дома. . Он имеет контурную ручку и большую ручку захвата для облегчения обращения. Он может очистить любую поверхность без каких-либо выемок, и его можно использовать в помещении или на открытом воздухе. Лезвие изготовлено из углеродистой стали, рукоятка из прочного полиэтилена. Это отличный инструмент, созданный для сложных работ по очистке лакокрасочного покрытия.

Лезвие изготовлено из углеродистой стали, рукоятка из прочного полиэтилена. Это отличный инструмент, созданный для сложных работ по очистке лакокрасочного покрытия.

Плюсы

- Прочный

- Легко держать

Минусы

- Не подходит для всех поверхностей 900 08

Эргономичный скребок Bahco

Скребок Bahco представляет собой 2,5-дюймовый инструмент, из высококачественной стали. У него есть твердосплавные лезвия, которые могут удалять краску, клей, лак и т.д. Этот инструмент имеет прямое обоюдоострое лезвие длиной 451, 65 мм.

Эргономичный твердосплавный скребок предназначен для больших работ по очистке краски. Идеально подходит для удаления большего количества лакокрасочного материала, когда требуется дополнительная прочность. Долговечное твердосплавное лезвие позволяет быстро очищать дерево, металл и бетон. Двухкомпонентная ручка обеспечивает лучший захват и дополнительный комфорт.

Плюсы

- Простота использования

- Идеально подходит для быстрой работы

Минусы

- Некоторые говорят, что лезвие слишком маленькое 90 008

Скребок для краски WEUPE

Скребок WEUPE не выглядит как обычный скребок, но он универсален и предназначен для тяжелых работ, таких как соскабливание, удаление клея и многое другое. Он поставляется с пятью сменными лезвиями из нержавеющей стали, так что у вас будет много резервных копий.

Достоинства

- Простота использования

- Долговечность

- Портативный

Минусы

- Слишком маленький

Инструмент для рисования Red Devil

В нашем обзоре есть еще Red Devil , кроме этого. имеет шесть функций в 1, о которых мы рады поговорить. Инструмент Red Devil сделан из черного нейлона и лезвия из высокоуглеродистой нержавеющей стали.

Pros

- Устойчивая к растворителям ручка

- Стойкий к коррозии

Минусы

- Трудно использовать на больших поверхностях

Скребок для краски 5 в 1

The KingOrgin 90 239 Скребок 5 в 1 представляет собой набор из 5 инструментов. Они бывают разных размеров от одного дюйма до пяти дюймов. Ручка удобная и прочная.

Плюсы

- Подходит для небольших проектов

- Универсальный

Минусы

- Хлипкий

Скребок для бритвенных лезвий с длинной ручкой

Скребок Ur-Excellent () — это универсальный инструмент с набором из 10 лезвий. Каждое лезвие 18 мм и защелкивается на ручке. Имеет длинную ручку для удобства. Вы можете использовать этот скребок на чем угодно, например, на дереве, стекле, варочных панелях и многом другом. Лезвия изготовлены из нержавеющей стали и имеют длину около четырех дюймов.

Pros

- Многоцелевой

- Хорошо работает на стеклянных поверхностях

- Эффективность

Минусы

- Легко ломается из-за пластиковой ручки

Термопистолет SEEKONE

Возможно, вы никогда не думали об использовании теплового пистолета для удаления краски, но он эффективен. Термопистолет SEEKONE не только удаляет краску, но и обеспечивает защиту от перегрузок при усадке ПВХ. Эта тепловая пушка работает на 1800 Вт и имеет 4 насадки. Имеет два температурных режима. Самая высокая температура, которую вы можете получить от этой тепловой пушки, составляет 1202 градуса по Фаренгейту, а для удаления краски 9.60-1,000 F.

Pros

- Durable

- Маленькое лезвие идеально подходит для небольших пятен краски

- Контроль температуры

Cons 9023 9

- Некоторые говорят, что вентилятор слишком громкий

Forney Wire Щетка

Модель Forney может и не выглядеть как скребок, но это так, и она также универсальна. У него изогнутая деревянная ручка и щетина из углеродистой стали. Часть скребка изготовлена из прочной стали, поэтому вы можете легко соскоблить краску.

У него изогнутая деревянная ручка и щетина из углеродистой стали. Часть скребка изготовлена из прочной стали, поэтому вы можете легко соскоблить краску.

Плюсы

- Щетина из углеродистой стали

- Универсальность

Минусы

- Не подходит для больших проектов 900 08

Часто задаваемые вопросы (FAQ)FAQ

Как соскоблить краску с Windows

Если вы Имейте инфракрасный растворитель для снятия краски, используйте его, чтобы удалить краску с окон. Для быстрого решения своими руками смешайте 50/50 раствор воды и уксуса. Нагрейте смесь, пока она не станет теплой. Возьмите ткань из микрофибры и окуните ее в уксус и воду. Приложите влажную ткань к краске. После того, как краска размякнет, легко сотрите ее.

Как соскоблить краску с кирпичных стен

Самый простой способ удалить краску с кирпичных поверхностей — снять ее. Если у вас есть дети-подростки, пусть они это сделают.

Это делает технологию универсальной, простой в использовании.

Это делает технологию универсальной, простой в использовании.

Рабочим инструментом в данном случае служит мелкий напильник.

Рабочим инструментом в данном случае служит мелкий напильник.

Через пару минут уберите ее от плиты, посмотрите на цветовые пятна, которые образовались после приложения детали. Белые сухие пятна указывают на то, что в месте приложения у детали имеется большое углубление или трещина (шабровка для них бесполезна и даже вредна). Черные пятна указывают на то, что поверхность является однородной, не содержит углублений. Серый цвет указывает на наличие небольших выступов — именно им требуется шабрение.

Через пару минут уберите ее от плиты, посмотрите на цветовые пятна, которые образовались после приложения детали. Белые сухие пятна указывают на то, что в месте приложения у детали имеется большое углубление или трещина (шабровка для них бесполезна и даже вредна). Черные пятна указывают на то, что поверхность является однородной, не содержит углублений. Серый цвет указывает на наличие небольших выступов — именно им требуется шабрение.

Также их применяют для обработки неметаллических материалов (скажем, для работы с деревом или пластиком).

Также их применяют для обработки неметаллических материалов (скажем, для работы с деревом или пластиком).

info/slesarnoe_delo/shabrenie/

info/slesarnoe_delo/shabrenie/ На хорошо обработанных поверхностях краска ложится равномерно по всей обрабатываемой поверхности, а на плохо подготовленных — неравномерно. В небольших углублениях краска будет скапливаться, а в местах более углубленных ее вообще не будет. Так обнаруживают на поверхности наиболее углубленные места, не покрытые краской; темные пятна — менее углубленные, в них скопилась краска; серые пятна — наиболее выступающие, на них краска ложится тонким слоем, и их удаляют шабером в первую очередь.

На хорошо обработанных поверхностях краска ложится равномерно по всей обрабатываемой поверхности, а на плохо подготовленных — неравномерно. В небольших углублениях краска будет скапливаться, а в местах более углубленных ее вообще не будет. Так обнаруживают на поверхности наиболее углубленные места, не покрытые краской; темные пятна — менее углубленные, в них скопилась краска; серые пятна — наиболее выступающие, на них краска ложится тонким слоем, и их удаляют шабером в первую очередь.

В зависимости оХ требуемой точности пригонки направляющих количество пятен устанавливается на площади квадрата со стороной 25 мм не менее для точных соединений, не менее для соединений повышенной точности и не менее пятен для высокоточных соединений. При этом количество пятен определяют как среднее число на площади 100 см2 с помощью целлулоидного шаблона, наложенного на вогнутую поверх, ность втулки или вкладыша.

В зависимости оХ требуемой точности пригонки направляющих количество пятен устанавливается на площади квадрата со стороной 25 мм не менее для точных соединений, не менее для соединений повышенной точности и не менее пятен для высокоточных соединений. При этом количество пятен определяют как среднее число на площади 100 см2 с помощью целлулоидного шаблона, наложенного на вогнутую поверх, ность втулки или вкладыша. После этого во вкладыш вкладывают вторично контрольный валик, покрытый тонким слоем краски, вращают его и получают на шабруемой поверхности вкладыша четкий отпечаток пятен краски. Проверив и подсчитав по целлулоидному шаблону количество пятен во вкладыше и убедившись, что их количество соответствует заданному в чертеже, отворачивают бинт, снимают со стойки упорные планки, вынимают из гнезда стойки вкладыш и на его место укладывают сменное металлическое полукольцо и вкладыш. Для того чтобы вкладыш с полукольцом не выскакивали во время шабрения, их закрепляют прижимом.

После этого во вкладыш вкладывают вторично контрольный валик, покрытый тонким слоем краски, вращают его и получают на шабруемой поверхности вкладыша четкий отпечаток пятен краски. Проверив и подсчитав по целлулоидному шаблону количество пятен во вкладыше и убедившись, что их количество соответствует заданному в чертеже, отворачивают бинт, снимают со стойки упорные планки, вынимают из гнезда стойки вкладыш и на его место укладывают сменное металлическое полукольцо и вкладыш. Для того чтобы вкладыш с полукольцом не выскакивали во время шабрения, их закрепляют прижимом. 06

06 Сравните

Сравните Сравните

Сравните