Содержание

Рулевое управление

При помощи рулевого управления осуществляется поворот управляемых колес, и тем самым изменяется направление движения автомобиля.

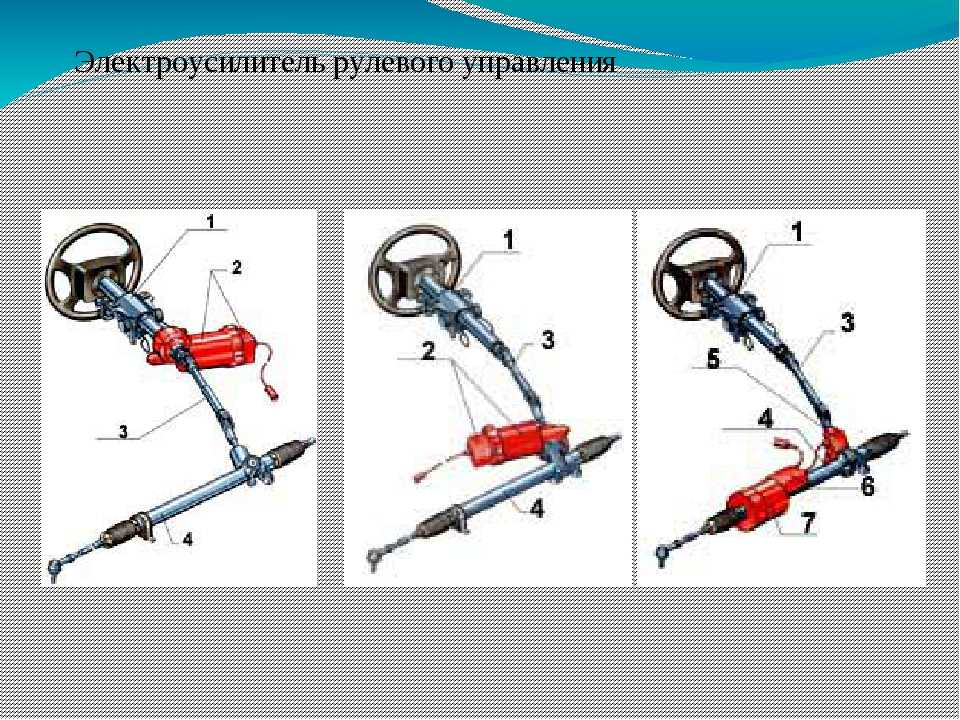

Рулевое управление состоит из:

1) рулевого механизма;

2) рулевого привода;

3) рулевого усилителя (присутствует не на всех автомобилях).

Рулевое управление представляет собой устройство, от которого во многом зависит безопасность движения автомобиля, потому к нему предъявляются следующие требования:

1) легкость управления;

2) обеспечение хорошей маневренности автомобиля при минимальном радиусе поворота;

3) допускать минимальное боковое скольжение колес при повороте;

4) минимальная передача толчков на рулевое колесо;

5) исключать возможность возникновения автоколебаний управляемых колес;

6) высокая надежность;

7) исключать самопроизвольный поворот управляемых колес.

На большинстве автомобилей управление осуществляется поворотом управляемых колес. Практически на всех двухосных автомобилях управляемыми колесами являются передние колеса. Исключение составляют специальные автотранспортные средства с задними управляемыми колесами. В трехосных автомобилях, которые имеют сближенные оси задней тележки (например КамАЗ), управление также осуществляется передними колесами. В некоторых трехосных автомобилях управляемыми колесами являются колеса крайних осей (передней и задней). Благодаря этому автомобиль становится более маневренным и более проходимым. В таких автомобилях промежуточную ось размещают посередине автомобиля.

Практически на всех двухосных автомобилях управляемыми колесами являются передние колеса. Исключение составляют специальные автотранспортные средства с задними управляемыми колесами. В трехосных автомобилях, которые имеют сближенные оси задней тележки (например КамАЗ), управление также осуществляется передними колесами. В некоторых трехосных автомобилях управляемыми колесами являются колеса крайних осей (передней и задней). Благодаря этому автомобиль становится более маневренным и более проходимым. В таких автомобилях промежуточную ось размещают посередине автомобиля.

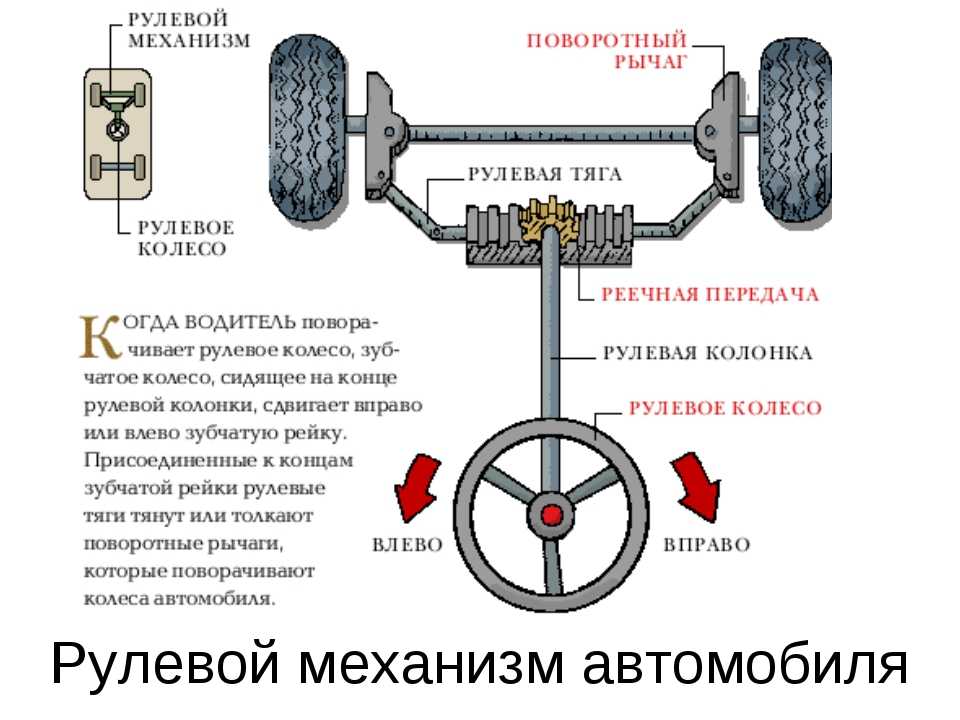

Рулевой механизм обеспечивает поворот управляемых колес при небольшом усилии на рулевые колеса, это достигается за счет увеличения передаточного, числа рулевого механизма. Конструкция рулевого механизма включает в себя:

1) рулевую пару (рулевую передачу), которая размещается в картере;

2) рулевой вал;

3) рулевое колесо.

Рулевой вал в зависимости от условий компоновки рулевого механизма может состоять из двух или трех частей, соединенных карданными шарнирами. Рулевое колесо в зависимости от принятого в стране направления движения может находиться справа или слева.

Рулевое колесо в зависимости от принятого в стране направления движения может находиться справа или слева.

Рулевые механизмы в зависимости от типа рулевой передачи делятся на:

1) шестеренные;

2) червячные;

3) винтовые;

4) кривошипные.

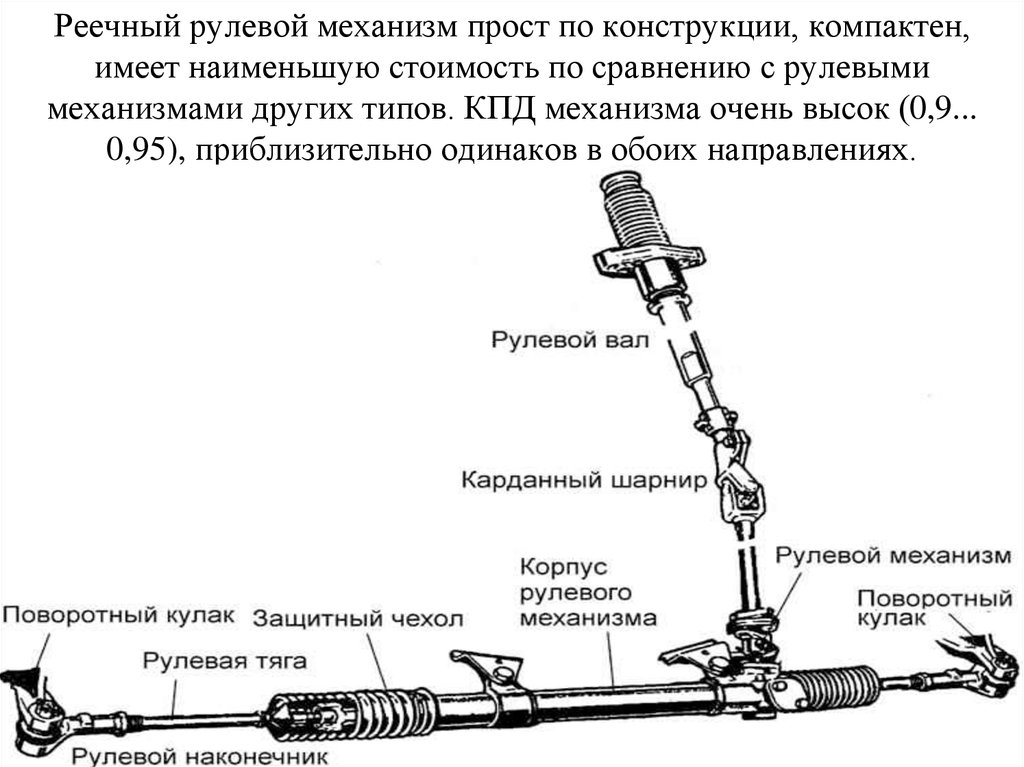

Шестеренные рулевые механизмы выполнены в виде редуктора зубчатых колес или в виде пары из шестерни и рейки. Шестеренные рулевые механизмы, выполненные в виде пары из шестерни и рейки, широко распространены на легковых автомобилях различного класса. Достоинствами такого механизма рулевого управления являются компактность и простота конструкции. Такой механизм целесообразно ставить без усилителя на легковые автомобили малого класса, так как в этом случае толчки со стороны дороги на рулевое колесо в некоторой степени поглощаются за счет трения рейки и металлокерамического упора. На легковых автомобилях более высокого класса необходим усилитель, который и будет поглощать возникающие толчки.

Червячные механизмы широко применяют на легковых, грузовых автомобилях и автобусах. Наибольшее распространение получили червячно-роликовые механизмы.

Винтовые рулевые механизмы бывают двух видов: винторычажные и винтореечные. Винторычажные рулевые механизмы в настоящее время применяются крайне редко, так как этот механизм обладает большим износом деталей, который невозможно компенсировать регулировкой. Винтореечные рулевые механизмы очень широко применяются на грузовых автомобилях различного класса и включают в себя:

1) винт;

2) шариковую гайку-рейку;

3) Сектор, выполненный в качестве единого целого с валом сошки.

На некоторых грузовых автомобилей применяют винтореечные механизмы, в которых зубья нарезаны параллельно оси вала сошки.

Кривошипные рулевые механизмы применяются редко. Они бывают одношиповыми (применялись до середины 40-х годов) и двухшиповыми. Рулевые механизмы кривошипного типа могут быть регулируемыми.

Рулевые механизмы автомобилей должны отвечать требованиям безопасности, поскольку они могут быть причиной серьезных травм водителя при любом столкновении автомобиля с препятствием. При смятии передней части автомобиля рулевой механизм перемещается в сторону водителя. При этом водитель может получить серьезную травму даже при небольшом перемещении рулевого механизма. Поэтому картер рулевого механизма располагают в том месте, где деформация при столкновении будет минимальной. Для придания рулевому управлению травмобезопасных свойств устанавливают рулевое колесо с уплотненной одной уплотненной ступицей или с двумя ступицами, а также специальный энергопоглощающий элемент, что позволяет значительно снизить тяжесть наносимых повреждений при ударе. В некоторых зарубежных конструкциях в качестве дополнительного элемента безопасности выступает энергопоглощающий сильфон. Кроме сильфона в качестве энергопоглощающего элемента может выступать перфорированный трубчатый рулевой вал, который способен сжиматься при ударе, поглощая часть энергии и уменьшая деформации.

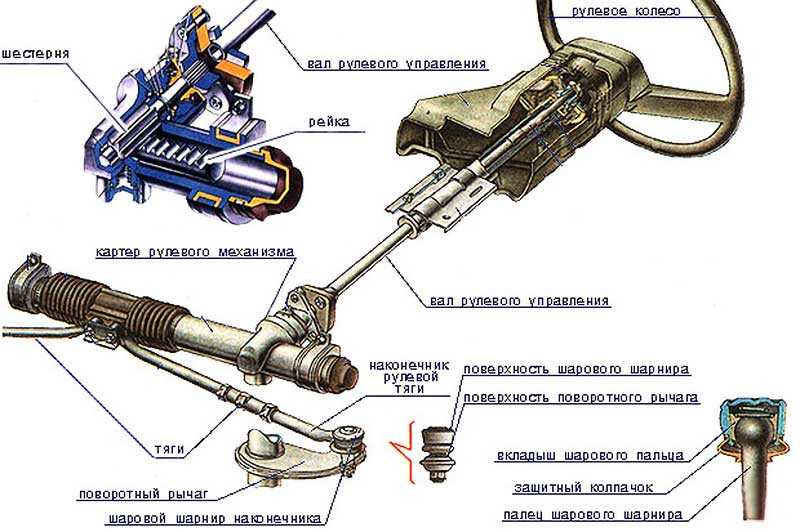

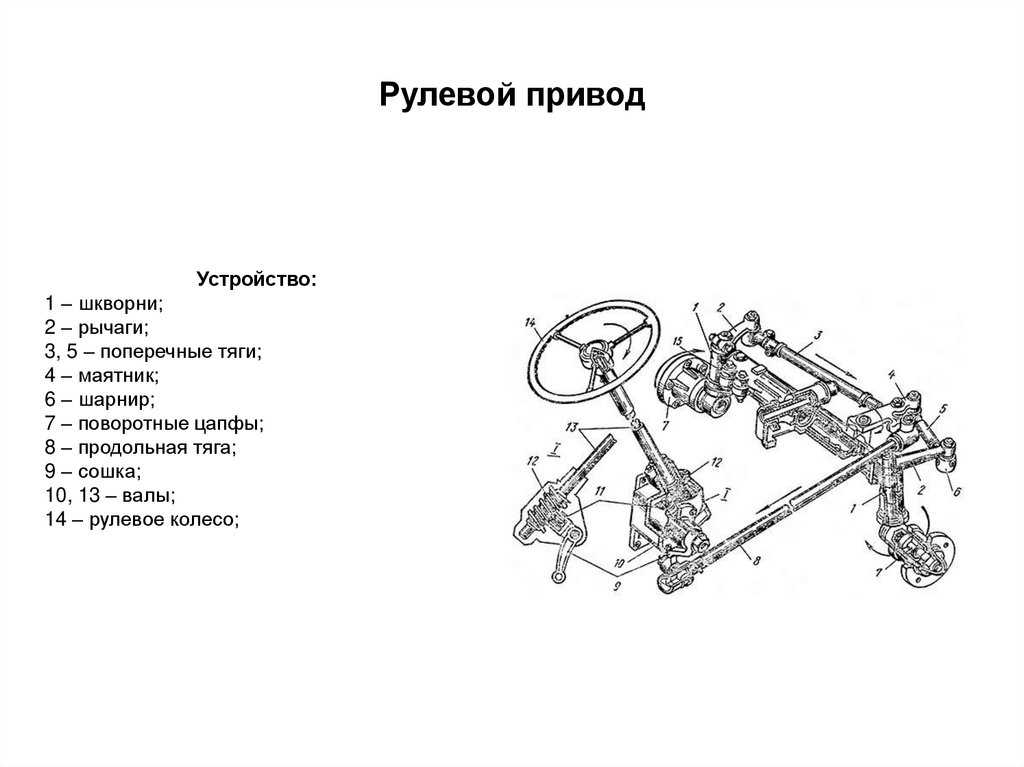

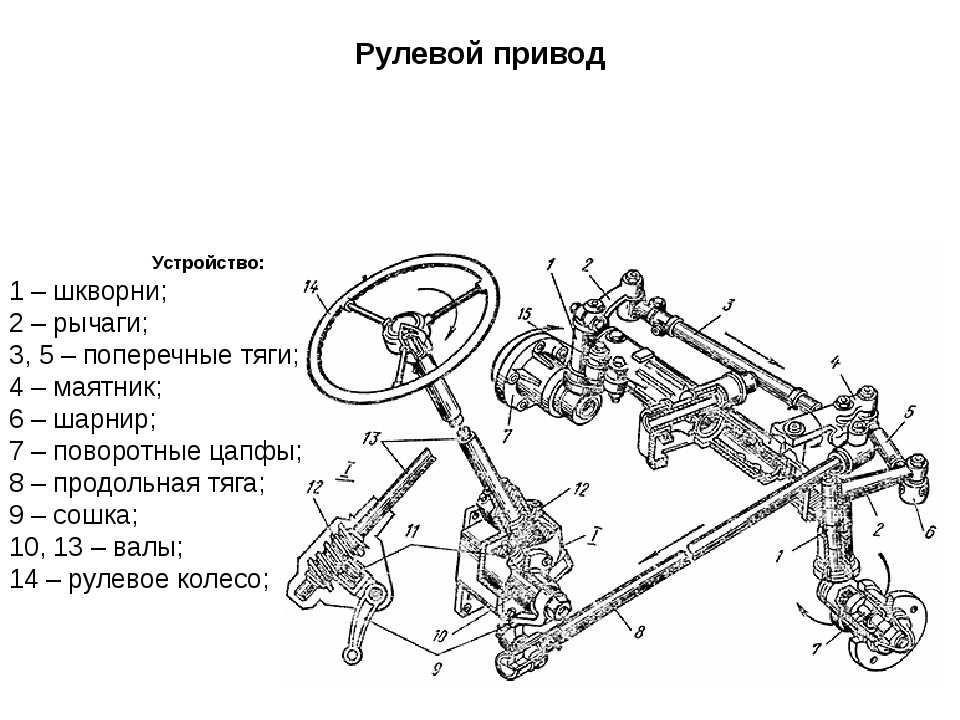

Рулевой привод состоит из:

1) рулевой трансмиссии;

2) рычагов и тяг, которые связывают рулевой механизм с рулевой трансмиссией;

3) рулевой усилитель.

В конструкции рулевого привода имеются поперечная и продольная тяги. Поперечная тяга изготавливается из бесшовной стальной трубы, на резьбовые концы которой навертываются наконечники с шаровыми кольцами. Длина поперечной тяги должна быть регулируемой, так как от нее зависит величина схождения колес.

Продольная тяга связывает сошку с поворотным рычагом. Продольная тяга чаще всего применяется при зависимой подвеске. На концах тяги размещаются шаровые шарниры, которые поджимаются жесткими пружинами. За счет таких шарниров и пружин удается немного амортизировать удары, воспринимаемые управляемыми колесами.

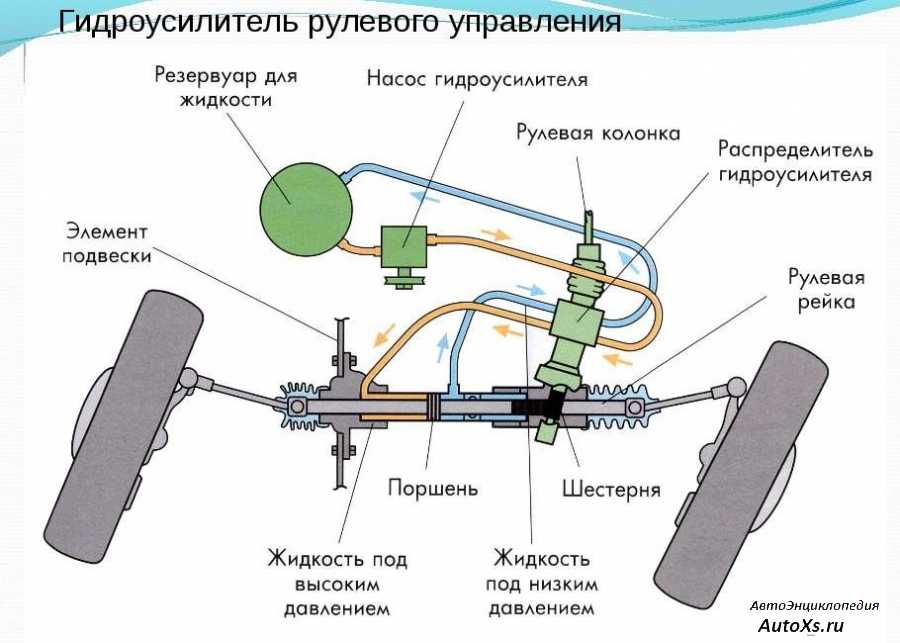

Рулевые усилители устанавливают на легковых автомобилях высокого класса, грузовых автомобилях средней и большой грузоподъемности, а также на автобусах. При наличии усилителя облегчается управление автомобилем, повышается его маневренность, увеличивается безопасность движения при разрыве шины, поскольку благодаря усилителю автомобиль можно удержать на заданной траектории. Однако при использовании усилителя немного повышается износ шин и ухудшается стабилизация управляемых колес.

При наличии усилителя облегчается управление автомобилем, повышается его маневренность, увеличивается безопасность движения при разрыве шины, поскольку благодаря усилителю автомобиль можно удержать на заданной траектории. Однако при использовании усилителя немного повышается износ шин и ухудшается стабилизация управляемых колес.

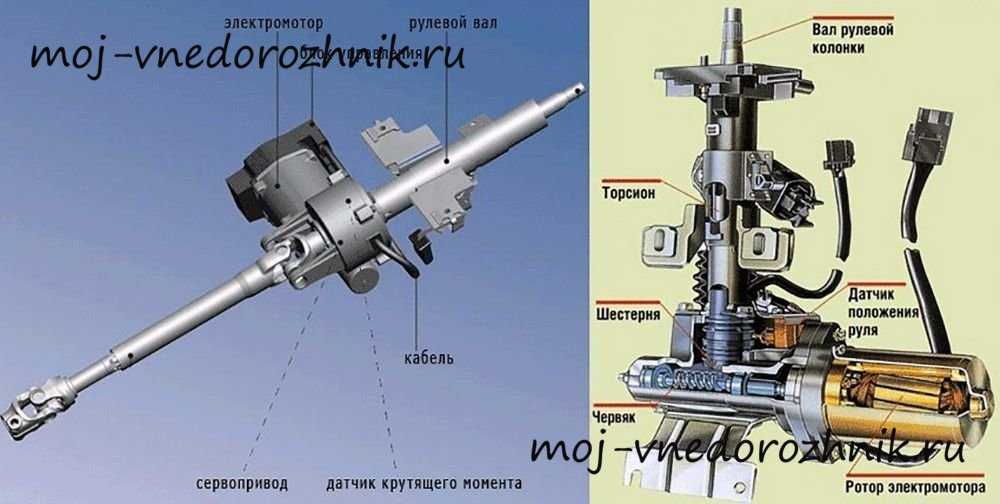

Рулевой усилитель состоит из:

1) источника питания;

2) распределительного устройства;

3) исполнительного устройства.

В пневматическом усилителе в качестве источника питания выступает компрессор, в гидравлическом усилителе — гидронасос. Исполнительное устройство усилителя представляет собой пневмо- или гидроцилиндр, создающий необходимые усилия. Пневматические усилители в настоящее время применяются редко.

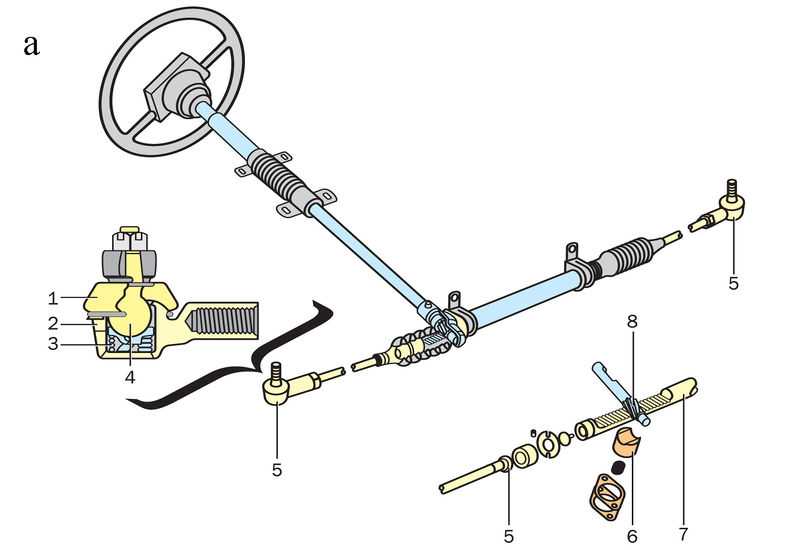

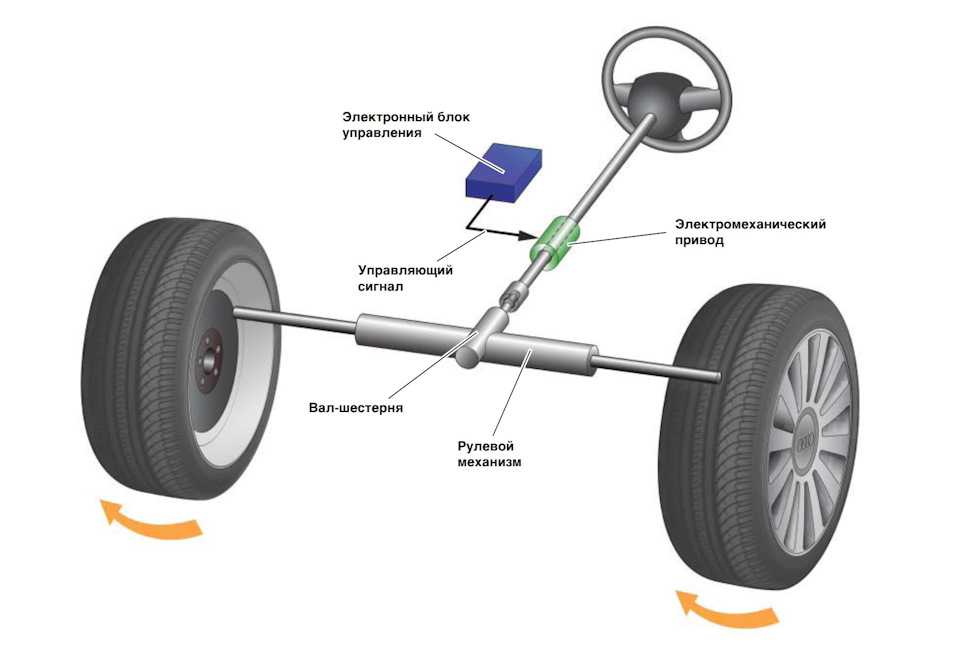

Рулевое управление автомобиля с реечным механизмом

На переднеприводных автомобилях наиболее часто применяется рулевое управление автомобиля с реечным механизмом. Реечный рулевой механизм располагается в алюминиевом картере. В картере располагается вал-шестерня, который находится в зацеплении с рейкой. Рейка прижимается к шестерне при помощи металлокерамического упора. Благодаря этому обеспечивается беззазорное зацепление шестерни с рейкой по всему ее ходу. Ход рейки с одной стороны ограничивает напрессованное на нее кольцо, а с другой — втулка резинометаллического шарнира тяги. Полость картера защищается от грязи при помощи резинового гофрированного чехла.

Реечный рулевой механизм располагается в алюминиевом картере. В картере располагается вал-шестерня, который находится в зацеплении с рейкой. Рейка прижимается к шестерне при помощи металлокерамического упора. Благодаря этому обеспечивается беззазорное зацепление шестерни с рейкой по всему ее ходу. Ход рейки с одной стороны ограничивает напрессованное на нее кольцо, а с другой — втулка резинометаллического шарнира тяги. Полость картера защищается от грязи при помощи резинового гофрированного чехла.

Вал рулевого управления соединяется с валом-шестерней посредством упругой муфты. На верхней части вала через демпфер крепится рулевое колесо. Демпфер служит для повышения безопасности.

Рулевой привод включает в себя составные рулевые тяги, которые через шаровые шарниры соединяются с поворотными рычагами стоек. Длину рулевой тяги можно регулировать при помощи регулировочной тяги с внутренней резьбой.

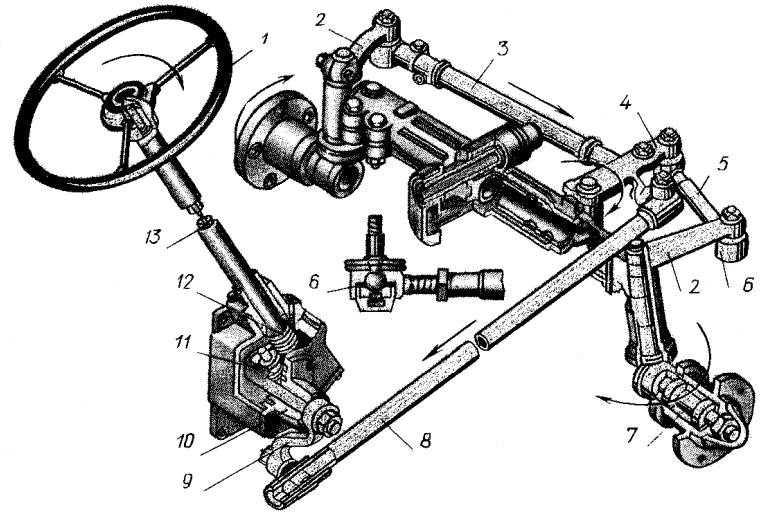

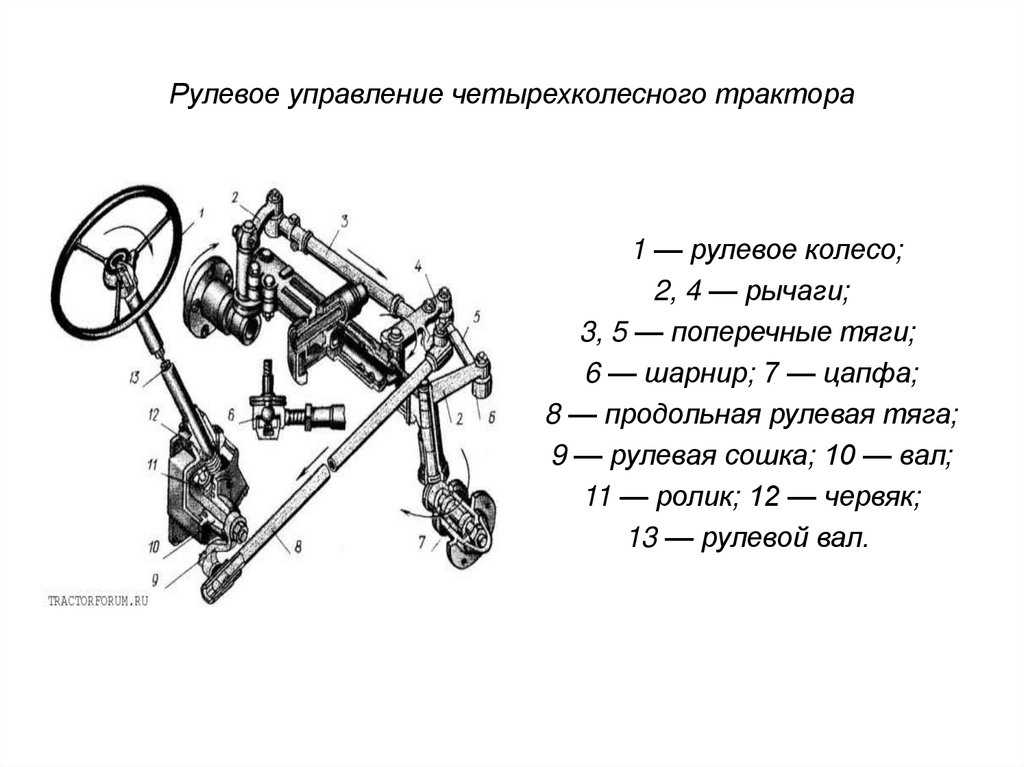

Рулевое управление с механизмом передачи типа «червяк-ролик»

Такое рулевое управление применяется на заднеприводных легковых и грузовых автомобилях. Рулевой привод этого механизма включает в себя:

Рулевой привод этого механизма включает в себя:

1) рулевую сошку, а также шарнирно соединенную с ней среднюю и левую боковые тяги;

2) маятниковый рычаг, а также шарнирно соединенную с ним правую боковую тягу;

3) поворотные рычаги.

Ось маятникового рычага вращается во втулках, которые вставлены в кронштейн оси. Кронштейн крепится к правому лонжерону пола кузова. Боковые тяги состоят из двух наконечников, которые соединяются разрезной регулировочной муфтой. Тяги крепятся к рычагам и сошке при помощи однотипных шаровых шарниров. Конструкция однотипного Шарового шарнира включает в себя шаровое кольцо, вкладыш с пружиной и опорную шайбу пружины. Шарнир защищен резиновым вкладышем и в процессе эксплуатации не требует смазки.

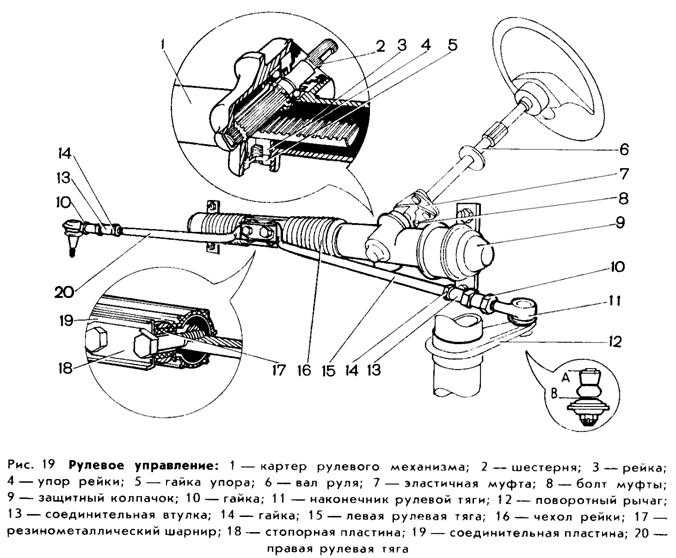

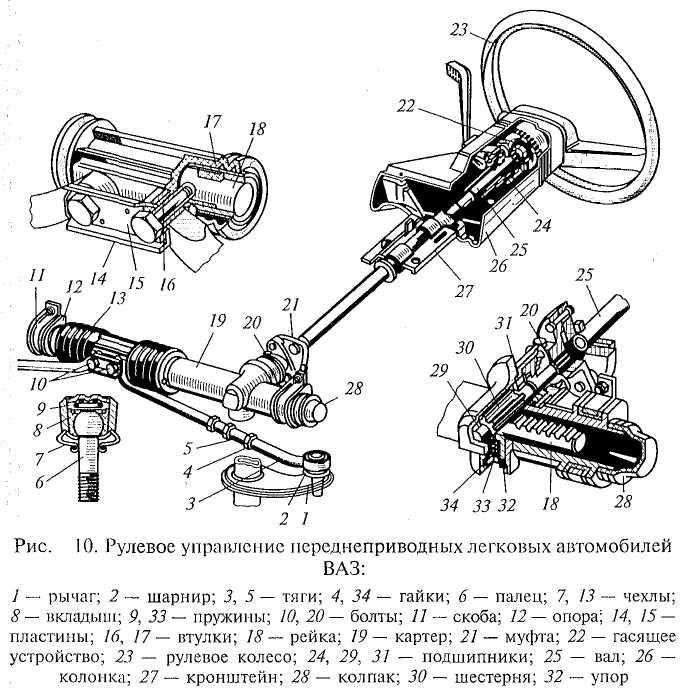

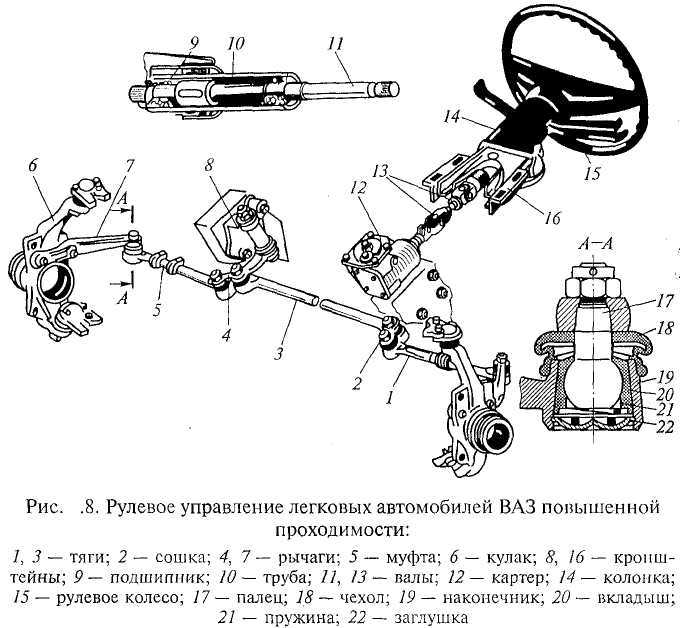

Рулевое управление автомобиля ВАЗ

Рулевое управление автомобиля ВАЗ

Рулевое управление конструктивно состоит из механизма, вала рулевого управления, рулевого колеса, рулевых тяг и маятникового рычага.

Рулевой механизм прикреплен к левой продольной балке кузова (для автомобилей с левым расположением рулевого управления) с внутренней стороны отсека двигателя. С противоположной стороны к правой продольной балке кузова крепится кронштейн маятникового рычага.

Привод рулевого управления включает в себя три тяги — одну среднюю и две крайние.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Средняя тяга цельная, имеет на концах шаровые пальцы для соединения с маятниковым рычагом и рулевой сошкой.

Каждая крайняя тяга состоит из двух наконечников с резьбой, соединенных между собой регулировочными муфтами. Регулировочные муфты фиксируются на тягах с помощью двух стяжных хомутов.

Каждая из тяг имеет на концах шаровые шарниры для соединения с рычагами поворотных цапф, маятниковым рычагом или рулевой сошкой.

Вращением муфт изменяется длина боковых тяг при регулировке схождения колес.

Примечание. У автомобилей выпуска с декабря 1971 г. изменена конструкция рычагов поворотных цапф: поверхность рычага, соприкасающаяся с резиновым защитным колпачком шарового шарнира, у новых рычагов опущена на 17 мм ниже оси отверстия под нижний болт крепления рычага к поворотной цапфе. У рычагов прежней конструкции ось отверстия лежит почти в одной плоскости с указанной поверхностью. В связи с этим при замене на автомобилях выпуска до декабря 1971 г. одного из рычагов старой конструкции новым необходимо одновременно заменять и другой рычаг.

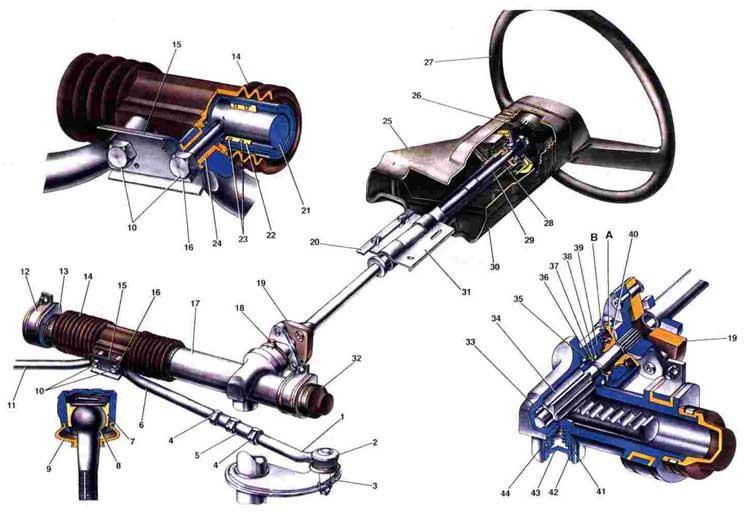

Рис. 1. Рулевое управление:

1 — рулевой механизм; 2 — болт крепления бартера рулевого механизма к кузову; 3 — регулировочная шайба; 4 и 14 — плоские шайбы; 5 — гайка; 6 и 11 — пружинные шайбы; 7 — болт для затяжки вала рулевого управления на валу червяка; 8 — уплотнитель вала; 9 — болт крепления резинового уплотнителя к кузову; 10 — вал рулевого управления; 12 — болт крепления кронштейна к кузову; 13 — кронштейн вала рулевого управления; 15 — рулевое колесо; 16 — гайка крепления колеса к валу рулевого управления

Рис. 2. Детали рулевого привода:

2. Детали рулевого привода:

1 — правый рычаг поворотной цапфы; 2 — болт стяжного хомута; 3 — наружный правый наконечник в сборе; 4 и 11 — хомут регулировочной муфты; 5 и 14 — пружинные шайбы; 6, 15, 31 — гайки; 7— хомут регулировочной муфты; 8 — внутренний правый наконечник; 9 — средняя тяга в сборе; 10 — внутренний левый наконечник; 12 — регулировочная муфта; 13 — левый рычаг поворотной цапфы; 16 — наружный левый наконечник в сборе; 17 — хомут регулировочной муфты; 18 — грязезащитный колпачок; 19 — гайка крепления наконечника тяги к рулевому рычагу; 20 и 30 — шплинты; 21 — болт стяжного хомута; 22 — гайка крепления маятникового рычага; 23 — плоская шайба; 24 — ось маятникового рычага; 25 и 28 — уплотнители; 26 и 33 — втулки; 27 — кронштейн маятникового рычага; 29, 35 и 36 — шайбы; 32 — верхняя шайба; 34 — гайка болта крепления кронштейна; 37 — болт крепления кронштейна; 38 – регулировочная муфта; 39 — маятниковый рычаг

—

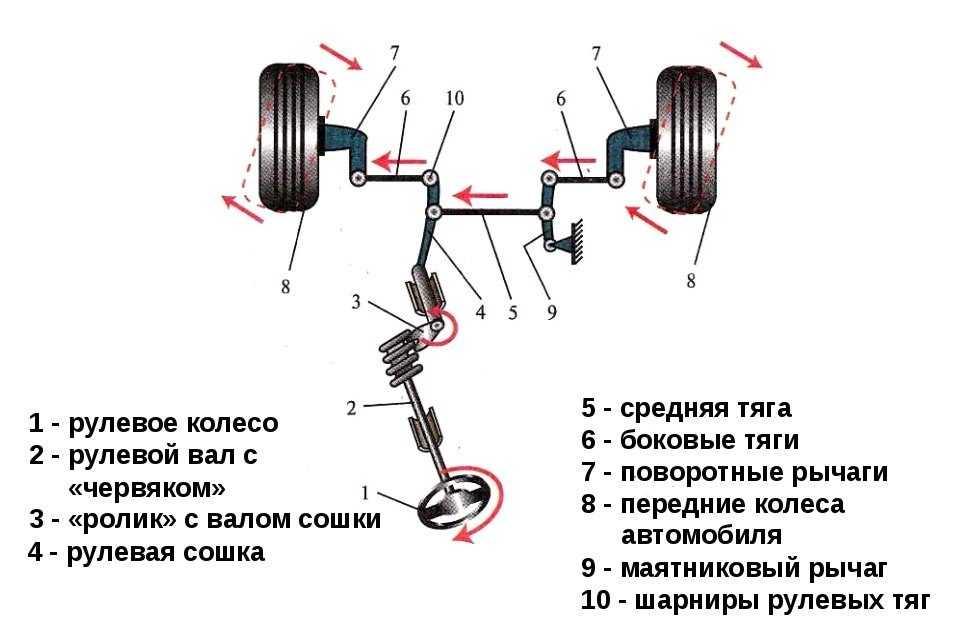

Рулевое управление служит для обеспечения движения автомобиля по заданному водителем направлению. Оно состоит из рулевого механизма и рулевого привода. При повороте автомобиля каждое колесо движется по своей окружности. Для того чтобы колеса при этом катились без скольжения, необходимо, чтобы продолжения осей всех колес пересекались в одной точке, которая называется центром поворота автомобиля. Внешнее переднее колесо при повороте описывает дугу большего радиуса, а внутреннее — меньшего, следовательно, необходимо поворачивать колеса на разные углы. Внутреннее колесо поворачивается на больший угол, а внешнее — на меньший. Это обеспечивается рулевой трапецией, состоящей из балки передней подвески, рычагов поворотных стоек цапф передних колес, средней (длинной) и двух коротких рулевых тяг.

Оно состоит из рулевого механизма и рулевого привода. При повороте автомобиля каждое колесо движется по своей окружности. Для того чтобы колеса при этом катились без скольжения, необходимо, чтобы продолжения осей всех колес пересекались в одной точке, которая называется центром поворота автомобиля. Внешнее переднее колесо при повороте описывает дугу большего радиуса, а внутреннее — меньшего, следовательно, необходимо поворачивать колеса на разные углы. Внутреннее колесо поворачивается на больший угол, а внешнее — на меньший. Это обеспечивается рулевой трапецией, состоящей из балки передней подвески, рычагов поворотных стоек цапф передних колес, средней (длинной) и двух коротких рулевых тяг.

Рулевой механизм служит для передачи и увеличения усилия, приложенного водителем к рулевому колесу, на рулевой привод. Он состоит из рулевого вала с рулевым колесом и колонкой, картера, глобоидального червяка с подшипниками и двухгребневого ролика, который вращается на оси головки вала рулевой сошки на двухрядном шариковом радиально-упорном или на игольчатых подшипниках. Червяк установлен на двух конических роликовых или радиально-упорных шариковых подшипниках, расположенных сверху и снизу червяка в картере рулевого механизма.

Червяк установлен на двух конических роликовых или радиально-упорных шариковых подшипниках, расположенных сверху и снизу червяка в картере рулевого механизма.

Рулевой привод передает усилие от рулевого механизма управляемым колесам и располагается сзади оси передних колес. Он состоит из рулевой сошки, соединенной шарнирно со средней тягой, маятникового рычага, коротких тяг и рычагов, поворотных стоек цапф передних колес. При повороте рулевого колеса вместе с ним поворачивается рулевой вал, червяк и через ролик вал рулевой сошки. Сошка перемещает тягу и через нее — рычаг и тяги, осуществляя поворот левого и правого колес.

Рис. 3. Рулевой механизм:

а — автомобиля «Москвич»; б — ВАЗ; в — 3A3; 1 — червяк; 2 — регулировочная гайка; 3, 4, 21— контргайги; 5 — регулировочная втулка; 6 и 19 — пробка маслоналивного отверстия; 7 — крышка картера; 8 — ролик; 9— ось ролика; 10 — рулевой вал; 11 — вал рулевой сошки; 12 — сальник; 13 — рулевая сошка; 14 — регулировочные прокладки; 15— прокладка регулировочного винта; 16 — регулировочный винт; 17—регулировочная пробка; 18 — стопорная гайка; 20 — регулировочный винт; 22 — болт стяжного. хомута; 23 — болт контрольного отверстия уровня масла

хомута; 23 — болт контрольного отверстия уровня масла

Рис. 4. Рулевой привод: а — схема рулевого привода «Москвича»:

1 — левый рычаг поворотной стойки; 2 — наружный наконечник левой короткой тяги; 3 — регулировочная муфта; 4 — левая и правая короткие тяги; 5 — рулевая сошка; 6 — средняя тяга; 7 — маятниковый рычаг; 8 —контргайка с левой резьбой; 9 — контргайка с правой резьбой; 10 — наружный наконечник короткой рулевой тяги; 11 — правый рычаг поворотной стойки цапфы; 12— поворотная стойка; б — схема рулевого привода ЗАЗ: 13 — контргайка средней тяги с правой резьбой; 14 — контргайка с левой резьбой; 15 — средняя тяга; 16 — маятниковый рычаг; 17 — отверстие для поворота тяги воротком; 18 — рулевая сошка; 19 — рычаг поворотной цапфы; 20 — короткая тяга; 21 — ограничители поворота

—

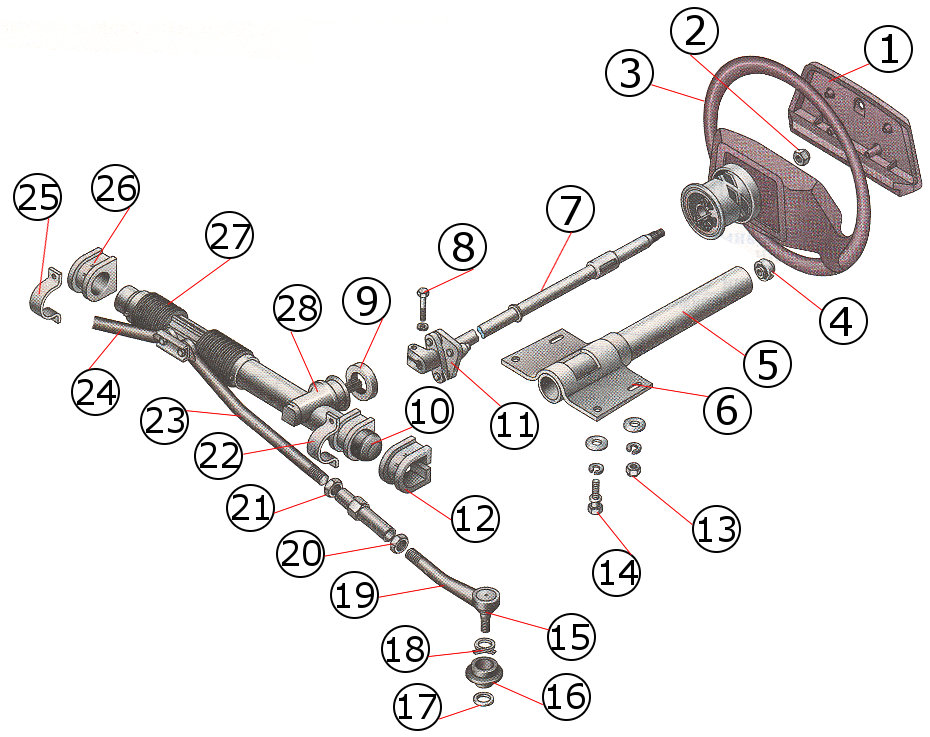

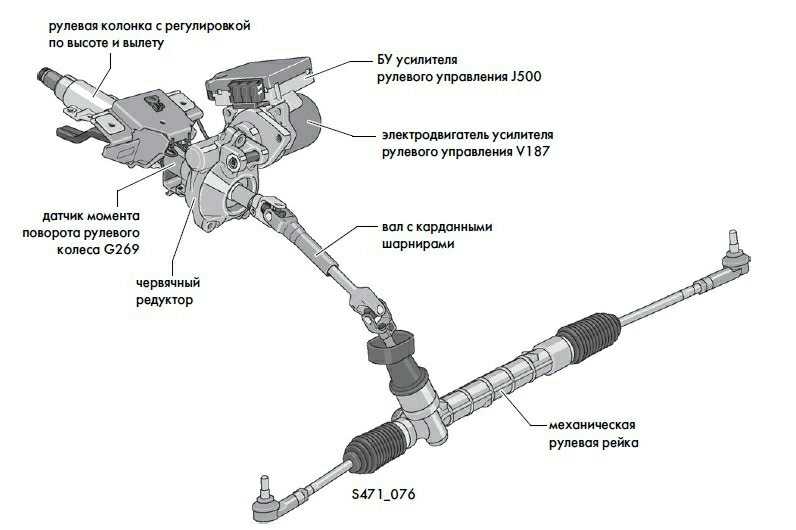

У переднеприводных автомобилей на передние колеса приходится большая нагрузка, вследствие чего требуется большее усилие для их поворота. Поэтому на таких автомобилях применяются рулевые механизмы с большим передаточным отношением, более высоким коэффициентом полезного действия.

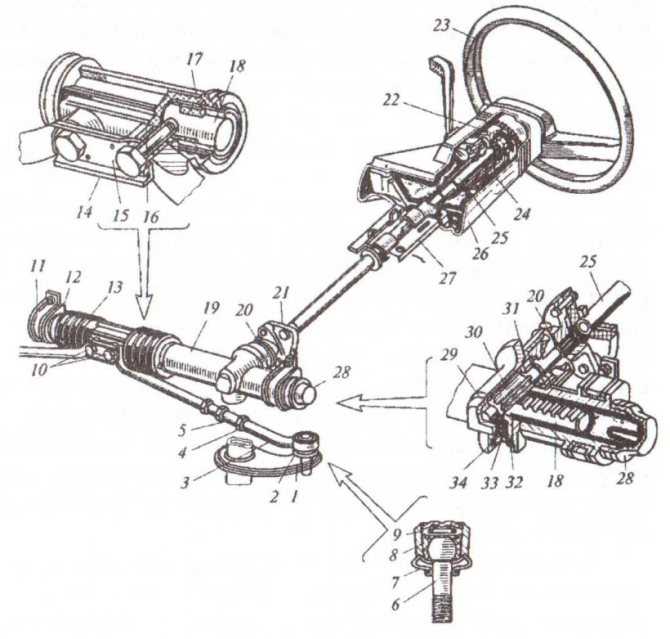

Па автомобилях устанавливается травмобезопасное рулевое управление с реечным рулевым механизмом. Этот тип рулевого управления компактен и прост по конструкции, более технологичен в изготовлении и хорошо сочетается с переднеприводной компоновкой автомобиля и поперечным расположением силового агрегата. С целью повышения пассивной безопасности рулевое колесо имеет демпфирующий элемент.

Рулевое управление состоит из рулевого механизма и рулевого привода.

Рулевой механизм в сборе с тягами рулевого привода крепится двумя скобами к панели передка кузова. Для гашения вибраций между картером и панелью, а также на обеих опорах картера установлены резиновые подушки.

Картер (эулевого механизма отлит из алюминиевого сплава вместе с левой опорой. В полости картера на шариковом и роликовом подшипниках установлена приводная шестерня. Шариковый подшипник на валу шестерни фиксируется стопорным кольцом. Наружное кольцо подшипника прижимается к торцу гнезда картера гайкой, в выточку которой установлено уплотнительное кольцо с защитной шайбой. Гайка стопорится в картере шайбой и закрывается пыльником, который насаживается на вал приводной шестерни. На картере рулевого механизма и на пыльнике выполнены метки А и В для правильной сборки рулевого механизма.

Гайка стопорится в картере шайбой и закрывается пыльником, который насаживается на вал приводной шестерни. На картере рулевого механизма и на пыльнике выполнены метки А и В для правильной сборки рулевого механизма.

Рис. 5. Рулевое управление в сборе:

1 — наконечник рулевой тяги; 2 — шаровой шарнир наконечника; 3 — поворотный рычаг; 4 — гайка; 5 — регулировочная тяга; 6 — левая рулевая тяга; 7 — болты крепления рулевых тяг к рейке; 8 — правая рулевая тяга; 9 — скоба крепления рулевого механизма; 10 опора рулевого механизма; 11 — защитный чехол; 12 — соединительная пластина; 13 — стопорная пластина; 14 —резинометаллический шарнир; 15 — уплотнительное кольцо; 16 — опорная втулка рейки; 17 — рейка; 18 — картер рулевого механизма; 19 — стяжной болт муфты; 20 — пластичная муфта; 21 — верхняя часть облицовочного кожуха; 22 — демпфер; 23 рулевое колесо; 24 — шариковый подшипник; 25 — вал рулевого управления; 26 нижняя часть облицовочного кожуха; 27— кронштейн крепления вала рулевого управления; 28 — защитный колпачок; 29 — роликовый подшипник; 30 —приводная шестерня; шариковый подшипник; 32 — стопорное кольцо; 33 — защитная шайба; 34 — уилотнительное кольцо; 35 — гайка подшипника; 36 пыльник; 37 — уплотиительное кольцо упора; 38 — стопорное кольцо гайки упора; 39 — упор рейки; 40 — пружина; 41 — гайка упора; 42 — палец шарового шарнира; 43 — защитный колпачок; 44 — вкладыш шарового пальца; А — метка на картере рулевого механизма; В метка на пыльнике

Шестерня находится в зацеплении с рейкой, которая поджимается к шестерне пружиной через металлокерамический упор. Этот упор уплотняется в картере резиновым кольцом. Пружина поджимается гайкой со стопорным кольцом, препятствующим отворачиванию гайки. За счет подпружиненного упора обеспечивается беззазорное зацепление шестерни с рейкой по всей величине хода последней. Рейка одним концом опирается на упор, а другим — на разрезную пластмассовую втулку. На наружной поверхности втулки имеются канавки, в которые устанавливаются резиновые уплот-нительные кольца. Втулка рейки имеет три выступа, которые заходят в гнезда картера рулевого механизма при ее установке, предохраняя тем самым втулку от осевого смещения и от проворачивания.

Этот упор уплотняется в картере резиновым кольцом. Пружина поджимается гайкой со стопорным кольцом, препятствующим отворачиванию гайки. За счет подпружиненного упора обеспечивается беззазорное зацепление шестерни с рейкой по всей величине хода последней. Рейка одним концом опирается на упор, а другим — на разрезную пластмассовую втулку. На наружной поверхности втулки имеются канавки, в которые устанавливаются резиновые уплот-нительные кольца. Втулка рейки имеет три выступа, которые заходят в гнезда картера рулевого механизма при ее установке, предохраняя тем самым втулку от осевого смещения и от проворачивания.

На картер рулевого механизма с левой стороны надевается защитный колпачок, с правой — напрессовывается труба, имеющая продольный паз. Через паз трубы и отверстия защитного чехла проходят болты, крепящие тяги рулевого привода к рейке. Между собой болты соединяются пластиной. Оба болта проходят через резинометаллические шарниры, запрессованные в головки наконечников тяг. Фиксируются болты стопорной пластиной.

Ход рейки ограничивается с одной стороны кольцом, напрессованным на рейку, а с другой — втулкой резинометаллического шарнира тяги. При этом и кольцо и втулка упираются в картер рулевого механизма. Полость картера рулевого механизма защищена от загрязнения гофрированным чехлом, который крепится двумя пластмассовыми хомутами, а также защитным колпачком.

Вал рулевого управления соединяется с приводной шестерней эластичной муфтой. Верхняя часть вала опирается на шариковый радиальный подшипник с пластмассовой втулкой, который запрессован в трубу кронштейна. На верхнем конце вала на шлицах через демпфирующий элемент крепится гайкой рулевое колесо.

Кронштейн крепления вала рулевого управления крепится в четырех точках к кронштейну кузова. На трубе кронштейна смонтирован соединитель подрулевого переключателя, а на нижнем торце демпфирующего элемента закреплена контактная часть звукового сигнала. Подрулевой переключатель и включатель звукового сигнала закрываются защитным кожухом, состоящим из верхней и нижней частей, соединенных между собой винтами.

Рулевой привод состоит из двух горизонтальных тяг и поворотных рычагов телескопических стоек передней подвески. Тяги составные. При регулировке схождения передних колес длина каждой тяги изменяется трубчатой тягой, которая навертывается на наконечники тяги и контрится гайками.

В головке наружного наконечника расположены детали шарового шарнира, состоящего из вкладыша и шарового пальца, пружины и защитного колпачка. Пластмассовый вкладыш вместе с пальцем постоянно прижимается спиральной пружиной к конической поверхности расточки наконечника. Благодаря наличию у вкладыша продольного разреза происходит автоматический выбор зазора между вкладышем и пальцем.

Другой конец пружины упирается в заглушку, завальцованную в наконечнике. Полость шарнира герметизируется защитным колпачком, который одним концом заходит в расточку наконечника, а другим плотно насажен на палец.

Поворотный рычаг приварен к корпусу стойки передней подвески. В него вмонтирована втулка с коническим отверстием под палец шарового шарнира.

Детали рулевого механизма смазываются смазкой Фиол-1, закладываемой в картер механизма и на детали при сборке механизма, а детали шарового шарнира — смазкой ШРБ-4, также при сборке. В процессе эксплуатации автомобиля детали рулевого управления дополнительно не смазываются, за исключением случаев повреждения защитных чехлов и колпачков, когда требуется разборка рулевого управления с заменой смазки, колпачков, чехлов, а возможно, и других поврежденных деталей. Все эти операции следует выполнять на станции технического обслуживания.

Техническое обслуживание рулевого управления

После первых 2000 км, а затем через каждые 15 000 км пробега необходимо проверить состояние шаровых шарниров рулевых тяг, защитных резиновых чехлов и колпачков, свободный ход рулевого колеса.

Проверку состояния рулевого управления следует проводить вдвоем, на эстакаде или осмотровой канаве. Прежде всего необходимо убедиться, что спица рулевого колеса располагается горизонтально при прямолинейном положении колес. Если спица отклоняется от горизонтали, надо определить причину неисправности и устранить ее. В основном эта неисправность возникает из-за неправильной сборки рулевого механизма и для ее устранения необходимо обратиться на станцию технического обслуживания.

Если спица отклоняется от горизонтали, надо определить причину неисправности и устранить ее. В основном эта неисправность возникает из-за неправильной сборки рулевого механизма и для ее устранения необходимо обратиться на станцию технического обслуживания.

Поворачивая рулевое колесо от упора до упора, осмотром и на слух надо проверить:

— надежность крепления рулевого механизма и рулевого колеса;

— отсутствие зазора в резинометаллических шарнирах и в шаровых шарнирах рулевых тяг;

— надежность затяжки и стопорения болтов крепления тяг к рейке и гаек пальцев шаровых шарниров;

— отсутствие заеданий и помех, препятствующих повороту рулевого колеса.

Ослабленные соединения необходимо подтянуть.

Если будут обнаружены стуки и заедания, надо отсоединить тяги от поворотных рычагов телескопических стоек подвески и повторить проверку. Убедившись, что стуки и заедания исходят г’т рулевого управления, надо снять его с автомобиля и заменить новым или отремонтировать на станции технического обслуживания.

Резинометаллические шарниры надо заменять в том случае, если резиновые втулки имеют выпучивание, разрывы или свободный ход (люфт) в шарнирах.

Если защитный колпачок шарового шарнира рулевой тяги имеет трещины, колпачок надо заменить, заложив предварительно в него смазку ШРБ-4. Менять колпачок надо и в том случае, если при сдавливании его руками смазка выступает наружу.

Следует убедиться в надежности крепления защитного чехла и его герметичности. При повороте рулевого колеса надо проверить, не имеет ли защитный чехол вздутий и пережимов. В противном случае необходимо определить причину неисправности и устранить ее.

Основные неисправности рулевого управления и способы их устранения

Порядок выявления и устранения некоторых неисправностей рассмотрен в разделе «Техническое обслуживание рулевого управления».

Увеличенный свободный ход рулевого колеса. Причины неисправности и способы ее устранения:

— ослабление гайки крепления шаровых пальцев рулевых тяг. Проверить и затянуть гайки;

Проверить и затянуть гайки;

— увеличенный зазор в шаровых шарнирах тяг. Заменить наконечники тяг;

— износ резинометаллических шарниров тяг. Заменить резинометаллические шарниры или тяги;

— ослабление гайки упора рейки. Отрегулировать на станции технического обслуживания рулевой механизм с заменой поврежденных деталей;

— износ втулок эластичной муфты вала рулевого управления. Заменить эластичную муфту.

Шум (стуки) в рулевом управлении. Причины неисправности и способы ее устранения:

— ослабление гаек шаровых шарниров тяг. Проверить и затянуть гайки;

— ослабление крепления гайки упора рейки. Отрегулировать рулевой механизм на станции технического обслуживания с заменой поврежденных деталей;

— ослабление крепления рулевого механизма. Подтянуть гайки крепления;

— ослабление болта крепления нижнего фланца эластичной муфты на валу шестерни. Затянуть болт крепления фланца.

Тугое вращение рулевого колеса. Причины неисправности и способы ее устранения:

— повреждение подшипника верхней опоры стойки подвески. Заменить подшипник или опору в сборе;

Заменить подшипник или опору в сборе;

— повреждение опорной втулки или упора рейки. Заменить поврежденные детали, заложить смазку. Эти операции рекомендуется выполнять на станции технического обслуживания;

— низкое давление в шинах передних колес. Установить нормальное давление в шинах;

— повреждение деталей шаровых шарниров. Заменить поврежденные детали;

— повреждение деталей телескопической стойки. Заменить или отремонтировать стойку подвески.

Компоненты рулевого управления (автомобиль)

27.7.

Компоненты рулевого управления

27.7.1.

Рулевая колонка

Рулевая колонка представляет собой, прежде всего, опорный вал, который соединяет рулевое колесо водителя с коробкой передач. Рулевая колонка в современном автомобиле представляет собой сложный механизм. Он складывается при столкновении, чтобы защитить водителя. В некоторых установках его можно наклонять и выдвигать, чтобы разместить его под удобным для водителя углом. Он также содержит рулевой механизм и замки трансмиссии. Паническая остановка с помощью торможения замедляет автомобиль с максимальной скоростью замедления 6 м/с, а необходимое время для остановки автомобиля с 32 км/ч составляет 1,5 секунды. Эта аварийная остановка имеет тенденцию поднимать пассажиров и водителя с их мест и переносить их в переднюю часть салона, если они не пристегнуты ремнями безопасности и плечевыми ремнями. При лобовом столкновении фактически происходит два столкновения. Первый — это столкновение автомобиля с объектом, а второй — столкновение пассажиров с приборной панелью и лобовым стеклом в передней части салона. Передняя часть современного легкового автомобиля рассчитана на смятие примерно на 15,5 мм/км при столкновении, чтобы замедлить движение салона в максимально длительный период времени и тем самым уменьшить серьезность вторичного столкновения пассажиров. При лобовом столкновении водитель отбрасывается на рулевое колесо примерно через одну сотую секунды после того, как передняя часть автомобиля начинает давить.

Он также содержит рулевой механизм и замки трансмиссии. Паническая остановка с помощью торможения замедляет автомобиль с максимальной скоростью замедления 6 м/с, а необходимое время для остановки автомобиля с 32 км/ч составляет 1,5 секунды. Эта аварийная остановка имеет тенденцию поднимать пассажиров и водителя с их мест и переносить их в переднюю часть салона, если они не пристегнуты ремнями безопасности и плечевыми ремнями. При лобовом столкновении фактически происходит два столкновения. Первый — это столкновение автомобиля с объектом, а второй — столкновение пассажиров с приборной панелью и лобовым стеклом в передней части салона. Передняя часть современного легкового автомобиля рассчитана на смятие примерно на 15,5 мм/км при столкновении, чтобы замедлить движение салона в максимально длительный период времени и тем самым уменьшить серьезность вторичного столкновения пассажиров. При лобовом столкновении водитель отбрасывается на рулевое колесо примерно через одну сотую секунды после того, как передняя часть автомобиля начинает давить. Рулевая колонка старого образца часто вдавливается в водителя, когда передняя часть автомобиля разрушается. Амортизирующие рулевые колонки спроектированы таким образом, чтобы их нижняя часть складывалась, а не откидывалась назад. Верхний конец этих колонн также предназначен для поглощения вторичного удара водителя о колесо в результате его обрушения.

Рулевая колонка старого образца часто вдавливается в водителя, когда передняя часть автомобиля разрушается. Амортизирующие рулевые колонки спроектированы таким образом, чтобы их нижняя часть складывалась, а не откидывалась назад. Верхний конец этих колонн также предназначен для поглощения вторичного удара водителя о колесо в результате его обрушения.

Строительство.

Рулевая колонка должна быть достаточно прочной и жесткой, чтобы выдерживать нормальные нагрузки от вождения и при этом разрушаться с контролируемой скоростью при воздействии нагрузок при столкновении. Рулевая колонка состоит из трех основных компонентов: рулевого вала, трубки переключения передач и кожуха колонки или мачты. Рулевой вал соединяет рулевое колесо с рулевым механизмом через муфту карданного типа. В некоторых старых рулевых механизмах удлинение червячного вала рулевого механизма образует рулевой вал. Рулевой вал окружает трубка переключения передач, верхний конец которой соединен с рычагом переключения передач, а нижний конец имеет угловой рычаг, который крепится к рычагам переключения передач. Трубка переключения передач заключена в кожух мачты, который обеспечивает опору для подшипников вала, монтажных кронштейнов и обшивки колонны. Рубашка мачты удерживается в автомобиле фиксатором плиты пола на нижнем конце и отрывным кронштейном непосредственно под приборной панелью. Добавлены соответствующие приспособления, чтобы предотвратить любое движение вверх и позволить колонне двигаться вниз при столкновении.

Трубка переключения передач заключена в кожух мачты, который обеспечивает опору для подшипников вала, монтажных кронштейнов и обшивки колонны. Рубашка мачты удерживается в автомобиле фиксатором плиты пола на нижнем конце и отрывным кронштейном непосредственно под приборной панелью. Добавлены соответствующие приспособления, чтобы предотвратить любое движение вверх и позволить колонне двигаться вниз при столкновении.

Предыдущие куртки мачт, поглощающие удары, имеют секцию с ромбовидными перфорациями, которые выпячиваются наружу при столкновении, позволяя куртке укорачиваться. Амортизирующая оболочка мачты второго поколения состоит из двух труб. Верхняя труба просто надевается на нижнюю трубу, а стальные шарики в литой пластмассовой втулке вклиниваются между двумя трубами, образуя надежный кожух мачты. Стальные шарики выдавливают канавки в трубах, когда они сталкиваются друг с другом во время столкновения, и, таким образом, постепенно замедляют удар вторичного привода с контролируемой скоростью.

На каждом конце кожуха мачты используется переходник, который служит либо подшипником, либо опорой подшипника для трубки переключения передач и рулевого вала. Перекидная трубка изготавливается из двух-трех коротких отрезков трубок, вставленных одна в другую, причем в трубках в местах соединения выполнены прямоугольные и круглые отверстия. Затем в эти соединения вводят пластик, чтобы удерживать их на месте, а при столкновении пластиковые вставки в отверстии срезаются, позволяя переключающим трубкам телескопироваться вместе. Трубка переключения передач во всех рулевых колонках обеспечивает жесткость, даже несмотря на то, что автомобиль может быть оборудован напольным рычагом переключения передач.

Рулевой вал состоит из двух частей. Верхняя часть представляет собой сплошной стержень, который входит в полую нижнюю часть. Две внешние лыски в верхней части соединяются с внутренними лысками в нижней части для передачи усилия на рулевое управление. Пластиковые вставки вставлены в отверстия в нижней части и вокруг канавок в верхней части прямо под отверстиями, которые скрепляют два рулевых вала вместе. При столкновении пластик срезается, из-за чего рулевой вал становится телескопическим и короче.

При столкновении пластик срезается, из-за чего рулевой вал становится телескопическим и короче.

В дополнение к верхнему подшипнику рулевого вала и рулевому колесу имеется ряд элементов, таких как рычаг селектора трансмиссии, переключатель указателей поворота, переключатель аварийной мигалки, переключатель зажигания, механизм переключения передач и блокировки рулевого управления, регулятор скорости, механизм наклона рулевого колеса и средство, позволяющее колесу двигаться внутрь и наружу, которое устанавливается на верхнем конце рулевой колонки в зависимости от модели автомобиля.

Рычаг переключения передач соединен с трубкой переключения передач, которая имеет заслонку, которая ограничивает движение переключателя между нейтралью и движением, если рычаг переключения передач не переключен, предотвращая случайное включение передачи. Рычаг селектора проходит через корпус или ступицу, которая отделяет верхний конец рулевой колонки.

Переключатель указателей поворота расположен непосредственно под рулевым колесом. После завершения поворота выступ в нижней части рулевого колеса отключает сигнал. При срабатывании звукового сигнала происходит контакт между контактным кольцом, расположенным на рулевом колесе, и рулевой колонкой, которая замыкает цепь звукового сигнала на массу и подает звуковой сигнал. Рулевые колонки наклонного и телескопического типа имеют значительно более сложную верхнюю часть рулевой колонки (рис. 27.51). Верхний конец рулевого вала снабжен вилкой, которая является частью карданного шарнира. Короткое верхнее древко также снабжено коромыслом. Универсальный шарнир соединен с пластиковой сферой, которая помещается между двумя траверсами. Хомут и верхний вал заключены в опорный корпус и торцевую крышку. Верхняя опора вала поворачивается вверх и вниз в корпусе, фиксируясь в нескольких положениях. Колодки блокировки положения освобождаются с помощью рычага, чтобы наклонить рулевое колесо в новое положение. Полый верхний вал скользит в полую верхнюю вилку, позволяя рулевому колесу перемещаться внутрь и наружу.

После завершения поворота выступ в нижней части рулевого колеса отключает сигнал. При срабатывании звукового сигнала происходит контакт между контактным кольцом, расположенным на рулевом колесе, и рулевой колонкой, которая замыкает цепь звукового сигнала на массу и подает звуковой сигнал. Рулевые колонки наклонного и телескопического типа имеют значительно более сложную верхнюю часть рулевой колонки (рис. 27.51). Верхний конец рулевого вала снабжен вилкой, которая является частью карданного шарнира. Короткое верхнее древко также снабжено коромыслом. Универсальный шарнир соединен с пластиковой сферой, которая помещается между двумя траверсами. Хомут и верхний вал заключены в опорный корпус и торцевую крышку. Верхняя опора вала поворачивается вверх и вниз в корпусе, фиксируясь в нескольких положениях. Колодки блокировки положения освобождаются с помощью рычага, чтобы наклонить рулевое колесо в новое положение. Полый верхний вал скользит в полую верхнюю вилку, позволяя рулевому колесу перемещаться внутрь и наружу. Он удерживается на месте с помощью клина кулачкового типа, который входит в шпоночный паз в бугеле.

Он удерживается на месте с помощью клина кулачкового типа, который входит в шпоночный паз в бугеле.

Сервис.

Обычное обслуживание рулевой колонки включает в себя работу с верхним концом рулевой колонки, которую можно выполнить, не снимая рулевую колонку с автомобиля. Любые работы с рулевой колонкой требуют снятия рулевого колеса. Чтобы отделить рулевое колесо, необходимо снять верхнюю отделку, часто кнопку звукового сигнала, планку или кольцо. При снятии верхней обшивки обнажается гайка рулевого колеса. Рулевое колесо требует стягивания с комплекта шлицов на рулевом валу, после

Рис. 27.51. Типичная гайка наклона и хода

снимается, для чего используются съемники. Сняв рулевое колесо, открывается механизм переключателя указателей поворота. Положение основного шлица следует отметить для повторной установки рулевого колеса. Ремонтные работы, необходимые для деталей, могут выполняться с использованием соответствующего инструмента и в соответствии с применимым руководством по ремонту.

27.7.2.

Рулевые механизмы

Рулевой редуктор предоставляет водителю рычаг, позволяющий ему с минимальными усилиями прилагать большое усилие к опорному катку и контролировать направление колеса. Поворотное усилие на рулевом колесе умножается на рулевые механизмы, чтобы повернуть передние колеса, даже когда автомобиль находится в состоянии покоя. Таким образом, рулевой редуктор выполняет две основные функции. Он производит передаточное отношение между входным рулевым колесом и выходным опускаемым рычагом (рычагом манипулятора) и перенаправляет вход на выходную ось вращения под прямым углом.

Общее угловое передаточное число между рулевым колесом и опорным катком варьируется примерно от 12:1 до 30:1 в зависимости от нагрузки на опорные колеса и типа рулевого управления. Низкий коэффициент для легких малых транспортных средств и более высокий коэффициент для большегрузных транспортных средств. По мере снижения передаточного отношения требуется большее количество оборотов для перемещения колес от упора к упору, что затрудняет быстрое изменение направления движения автомобиля.

Обычно поворотные цапфы управляемых опорных катков должны иметь возможность поворота на максимальный угол поворота рулевого колеса 40 градусов в любую сторону от прямолинейного положения. Таким образом, угловое смещение опускаемого рычага от упора до упора составляет 80 градусов, а при редукторах 12:1 и 30:1 число оборотов рулевого колеса будет следующим:

Рулевое управление от упора до упора = 80 x 12/360 = 2,66 оборота колеса для уменьшения 12:1.

Рулевое управление от упора до упора = 80 x 30/360 = 6,66 оборота колеса для уменьшения 30:1.

Эти результаты показывают, что в то время как для уменьшения 12:1 требуется, чтобы рулевое колесо повернулось на 1:33 оборота от положения прямо вперед, для уменьшения 30:1 требуется 3,33 оборота, что более чем в два раза превышает прежнее угловое смещение. Таким образом, с передаточным отношением 12:1 рулевое управление может быть тяжелым, но его можно относительно быстро поворачивать из прямого положения в положение полного упора и обратно. Однако передаточное число 30:1 обеспечивает легкость руля, но автомобиль вынужден проходить поворот гораздо медленнее, если водитель может безопасно завершить маневр.

Однако передаточное число 30:1 обеспечивает легкость руля, но автомобиль вынужден проходить поворот гораздо медленнее, если водитель может безопасно завершить маневр.

На протяжении многих лет использовались несколько типов рулевых редукторов, в том числе:

(i) Винт и гайка.

(ii) Рейка и шестерня. (Привет) Кулачок и колышек.

(iv) Червяк и ролик.

(v) Червяк и сектор.

(vi) Рециркулирующий шар.

27.7.3.

Механизм рулевого механизма с винтом и гайкой

Механизм типа винта с гайкой является базовой формой для всех других типов механизмов коробки передач (рис. 27.52). Этот механизм увеличивает как силу, так и коэффициент движения. Небольшое входное усилие приложено к концу перпендикулярно закрепленного рычага 9.0026

Рис. 27.52. Винт и гайка рулевого механизма.

к винту может перемещать гораздо большую нагрузку в осевом направлении вдоль винта при условии, что гайка удерживается от вращения.

Если винту запрещено двигаться в продольном направлении, но он совершает один оборот внутри своей гайки, то гайка выдвигается или втягивается на расстояние, равное осевой длине одной полной петли спиральной канавки. Это расстояние называется шагом резьбы или шагом (p). Наклон спиральной резьбы к перпендикуляру оси винта известен как угол винтовой линии (а). По мере уменьшения угла винтовой линии гайка смещает большую нагрузку в осевом направлении.

Зацепляемые наружная и внутренняя спиральные резьбы механизма винта и гайки можно рассматривать как пару бесконечно длинных наклонных плоскостей. Когда винт вращается, удерживая гайку неподвижной, наклонная плоскость винта скользит относительно плоскости гайки. Из-за сравнительно больших площадей поверхности контакта между наружной и внутренней резьбой и сложности обеспечения достаточной подачи смазки между трющимися поверхностями этот механизм обеспечивает относительно высокое трение, что приводит к низкому механическому КПД и высокой скорости износа. Это трение можно значительно уменьшить, если ввести ряд шариков (рис. 27.53), которые катятся между наклонными плоскостями при вращении винта относительно гайки.

Это трение можно значительно уменьшить, если ввести ряд шариков (рис. 27.53), которые катятся между наклонными плоскостями при вращении винта относительно гайки.

Общее передаточное число в редукторе рулевого управления с винтом и гайкой достигается в два этапа. На первом этапе гайка перемещается по длине шага за каждый полный оборот рулевого колеса. На втором этапе прямолинейное движение гайки преобразуется обратно в угловое с помощью встроенного кулисного рычага и вала.

Эффективность переднего хода рулевого редуктора определяется как отношение выходной работы, произведенной на опускаемом рычаге для перемещения заданной нагрузки, к входной работе, выполненной на рулевом колесе для достижения этого движения,

Рис. 27.53. Винт и гайка с рециркуляционным шариковым механизмом.

Рис. 27.54. Кривые эффективности для винтового и гайкового рулевого механизма с рециркуляцией шариков.

И наоборот, обратный КПД рулевого редуктора определяется как отношение выходной работы, производимой на ободе рулевого колеса, заставляющей его вращаться против силы сопротивления, к входной работе, выполняемой на опускаемом рычаге для создания этого движения,

Эффективность винтово-гайкового механизма зависит от угла винтовой линии (рис. 27.54) и максимальна в области угла винтовой линии 40—50° как для прямого, так и для обратного направления. Он падает до нуля на двух крайних значениях 0 и 9.угол подъема 0 градусов. Графики прямой и обратной кривых эффективности для устройства с винтом и гайкой выглядят одинаково, но, похоже, не совпадают по фазе на величину, известную как коэффициент трения.

27.54) и максимальна в области угла винтовой линии 40—50° как для прямого, так и для обратного направления. Он падает до нуля на двух крайних значениях 0 и 9.угол подъема 0 градусов. Графики прямой и обратной кривых эффективности для устройства с винтом и гайкой выглядят одинаково, но, похоже, не совпадают по фазе на величину, известную как коэффициент трения.

Если выбран угол подъема (скажем, 40°) для максимальной эффективности переднего хода в точке А, а также для очень высокой эффективности заднего хода в точке А’, то передается каждое подергивание опорных катков, вызванное любыми неровностями дорожного покрытия. к рулевому колесу. Следовательно, выбирается меньший угол наклона спирали (скажем, 30°), который приводит лишь к небольшому снижению эффективности прямого хода в точке B, но при этом получается относительно гораздо большее снижение эффективности обратного хода в точке B’. Следовательно, это поглощает и гасит большинство очень малых вибраций, создаваемых шинами, катящимися по контуру дороги.

Типичное значение угла спирали составляет около 30 градусов, что обеспечивает эффективность прямого и обратного хода около 55% и 30% соответственно без рециркуляции шариков. Путем введения шариков между винтом и гайкой эффективность прямого и обратного хода становится примерно 80% и 60% соответственно.

27.7.4. Механизм рулевого управления с реечной передачей

Механизм с реечной передачей преобразует круговое входное движение шестерни в линейное выходное движение рейки, так что перемещение рейки из стороны в сторону передается через рулевые тяги на рулевые тяги и поворотные кулаки (рис. 27.55). Чтобы передать движение от шестерни к рейке, зубья шестерни входят в зацепление с зубьями рейки вдоль оси рейки для движения в любом направлении. Круговой шаг шестерни должен быть равен линейному шагу рейки для правильного зацепления.

Рис. 27.55. Принцип реечного рулевого управления.

Пусть, R = радиус рулевого колеса

r = радиус делительной окружности шестерни

t = количество зубьев шестерни p – линейный или круговой шаг E = входное усилие на рулевом колесе и W = выходная нагрузка на рейку.

Передаточные числа реечных рулевых механизмов для ручного рулевого управления в значительной степени зависят от веса транспортного средства и варьируются от 12:1 для небольших автомобилей до 22:1 для более тяжелых транспортных средств.

Реечный рулевой механизм (рис. 27.56) использует шестерню, соединенную с рулевым колесом через муфту и карданные шарниры. Шестерня поддерживается двумя шариковыми подшипниками. Рейка представляет собой вал круглого сечения с зубьями, нарезанными по одной стороне и расположенным перпендикулярно к шестерне. Рейка совмещается с шестерней и скользит в ее трубчатой части 9.0026

Рис. 27.56. Реечный рулевой механизм.

корпус между двумя подшипниками. Подшипник скольжения скольжения размещен на одном конце корпуса, а регулируемая опорная вилка полуподшипника напротив ведущей шестерни получается на другом конце корпуса. Вилка полуопорного подшипника вдавливает зубья рейки в зацепление с зубьями шестерни, а также контролирует величину люфта между зубьями рейки и шестерни. Поскольку рейка представляет собой шестерню бесконечного диаметра, ее делительная окружность представляет собой прямую линию. Оба профиля зубьев имеют эвольвентную форму. Боковой профиль зубьев шестерни изогнутый, а боковые стороны зубьев рейки прямые и наклонные (рис. 27.55).

Поскольку рейка представляет собой шестерню бесконечного диаметра, ее делительная окружность представляет собой прямую линию. Оба профиля зубьев имеют эвольвентную форму. Боковой профиль зубьев шестерни изогнутый, а боковые стороны зубьев рейки прямые и наклонные (рис. 27.55).

У прямозубых зубьев реечной передачи только одна пара зубьев входит в зацепление и в любой момент контактирует по всей ширине. Следовательно, точка контакта профиля зуба всегда перемещается с одной стороны на другую от делительной линии зубьев рейки и шестерни. Возникает неравномерное движение рейки, поскольку нагрузка рулевого управления передается от одной пары зубьев к другой. В зубчатой рейке со спиральной насечкой в любой момент контактирует более одной пары зубьев. Кроме того, зубья входят в зацепление постепенно, и всегда есть некоторый контакт с линией поля. В результате косозубые зубья шестерни воспринимают большие нагрузки, плавно входят в зацепление и работают бесшумно.

Если ось шестерни наклонена перпендикулярно ходу рейки (рис. 27.56C), эффективный радиус шага шестерни увеличивается для данного движения рейки, так что возможно использование меньшего количества и более прочных зубьев шестерни, а также большее передаточное отношение сокращения могут быть использованы для данного хода зубчатой рейки. Как угол подъема зубьев, так и наклон оси шестерни к перпендикуляру создают скользящее действие между зацепляющимися зубьями, из-за чего увеличивается трение. Демпфирующий эффект этого внутреннего трения предотвращает передачу ударных импульсов опорных колес на рулевое колесо.

27.56C), эффективный радиус шага шестерни увеличивается для данного движения рейки, так что возможно использование меньшего количества и более прочных зубьев шестерни, а также большее передаточное отношение сокращения могут быть использованы для данного хода зубчатой рейки. Как угол подъема зубьев, так и наклон оси шестерни к перпендикуляру создают скользящее действие между зацепляющимися зубьями, из-за чего увеличивается трение. Демпфирующий эффект этого внутреннего трения предотвращает передачу ударных импульсов опорных колес на рулевое колесо.

Подшипники качения шестерни должны быть обеспечены с заданным осевым предварительным натягом во время сборки. Эта начальная степень сжатия устраняет любой осевой люфт или относительное свободное перемещение подшипников в условиях эксплуатации. Для получения правильного зацепления зубьев реечной шестерни вилку опоры подшипника перемещают к рейке или от нее. Прокладки выбранной толщины вставляются между корпусом и накладкой вилки для регулировки относительного положения вилки опоры подшипника по отношению к корпусу шестерни.

Пример 27.4. Реечное рулевое управление имеет шестерню с диаметром делительной окружности 16 мм. Какое усилие надо приложить к рулю диаметром 320 мм, чтобы преодолеть сопротивление в 500 Н, испытываемое поперек пути?

Пример 27.5. Реечный рулевой механизм имеет шестерню с 5 зубьями и шагом 10 мм. Если к рулевому колесу диаметром 350 мм приложено усилие по 15 Н, а) определите передаточное отношение и б) усилие, передаваемое на тяги.

Рис. 27.57. Коробка передач кулачкового и штифтового рулевого управления.

27.7.5.

Редуктор с кулачковым и штифтовым рулевым управлением

Этот тип рулевого механизма включает вместо обычного винта цилиндрический вал, поддерживаемый двумя радиально-упорными шарикоподшипниками (рис. 27.57). Вал имеет глубокую спиральную канавку, обычно с переменным шагом, на своей поверхности между подшипниками. Канавка имеет конический профиль, сужающийся к низу. Неотъемлемое коромысло и ось расположены посередине кулачка. На свободном конце коромысла установлен конический штифт, входящий в канавку. Когда рулевое колесо и вал вращают распределительный вал, одна сторона спиральной канавки завинчивает штифт в осевом направлении вперед или назад, в зависимости от направления вращения кулачка. Это заставляет коромысло поворачиваться вокруг своей оси вала, и в результате аналогичное угловое движение передается коромыслу, прикрепленному к внешнему концу вала.

Неотъемлемое коромысло и ось расположены посередине кулачка. На свободном конце коромысла установлен конический штифт, входящий в канавку. Когда рулевое колесо и вал вращают распределительный вал, одна сторона спиральной канавки завинчивает штифт в осевом направлении вперед или назад, в зависимости от направления вращения кулачка. Это заставляет коромысло поворачиваться вокруг своей оси вала, и в результате аналогичное угловое движение передается коромыслу, прикрепленному к внешнему концу вала.

Шаг спирали имеет минимальный шаг в среднем положении, чтобы увеличить механическое преимущество кулачкового и штифтового устройства. Постепенно увеличивающийся шаг к любому концу кулачка обеспечивает более прямую реакцию на рулевое управление за счет увеличения усилия на рулевом колесе, когда рулевое управление приближается к полной блокировке. Предварительный натяг шариковых колец, поддерживающих кулачок, регулируется изменением толщины прокладки между торцевой пластиной и корпусом. Подпружиненные масляные уплотнения используются как на конце качающегося рычага вала коромысел, так и на входном конце распределительного вала.

В малоэффективных кулачковых и штифтовых рулевых коробках штифт вдавливается непосредственно в отверстие, просверленное в коромысле. Для повышения эффективности штифт поддерживается игольчатыми роликами, установленными внутри увеличенного отверстия в коромысле. В высокоэффективной конструкции для тяжелых условий эксплуатации штифт поддерживается противолежащими коническими роликоподшипниками, установленными непосредственно на коромысле, форма которого образует внутренние дорожки подшипников. Кулачковый и штифтовой механизм имеют средний КПД прямого и обратного хода 50% и 30% соответственно для штифтов, закрепленных в коромысле, и 75% и 50% соответственно для штифтов, установленных на иглах.

Винт регулировки осевого зазора вала коромысла контактирует со шлифованной частью верхней поверхности вала коромысла, чтобы получить правильную глубину зацепления штифта с канавкой кулачка. Вал коромысел вращается в бронзовом подшипнике скольжения на конце опускаемого рычага и непосредственно в отверстии подшипника на конце кулачка. Для дальнейшего повышения КПД на 3–5 % подшипник вала коромысел скольжения можно заменить игольчатым подшипником.

Для дальнейшего повышения КПД на 3–5 % подшипник вала коромысел скольжения можно заменить игольчатым подшипником.

Рис. 27.58. Рулевой механизм червячно-роликового типа.

27.7.6.

Червячно-роликовый редуктор рулевого управления

В этом рулевом механизме используется изношенный (кулачок) в форме песочных часов, установленный между противоположными коническими роликоподшипниками. Наружное кольцо подшипников расположено во фланце торцевой пластины и в опорной втулке на входном конце червячного вала (рис. 27.58). Прокладки, встроенные между торцевыми пластинами и корпусом, используются для регулировки предварительного натяга конического роликоподшипника и для центрирования червяка относительно вала коромысел.

Роликовый толкатель с двумя или тремя зубьями входит в зацепление с зубьями червяка и передвигается на двух наборах игольчатых роликов, поддерживаемых коротким стальным штифтом, который расположен между рычагом вилки и составляет неотъемлемую часть вала коромысла. Для уменьшения потерь на трение игольчатые ролики заменены шариковыми дорожками, воспринимающими радиальные нагрузки, а также осевую нагрузку. Вал коромысел опирается на две плоские втулки, расположенные в рулевом механизме, а другая — в верхней крышке. Винт с буртиком, расположенный в выточенном Т-образном пазу на одном конце вала коромысла, поглощает торцевую нагрузку на вал коромысла в обоих направлениях.

Для уменьшения потерь на трение игольчатые ролики заменены шариковыми дорожками, воспринимающими радиальные нагрузки, а также осевую нагрузку. Вал коромысел опирается на две плоские втулки, расположенные в рулевом механизме, а другая — в верхней крышке. Винт с буртиком, расположенный в выточенном Т-образном пазу на одном конце вала коромысла, поглощает торцевую нагрузку на вал коромысла в обоих направлениях.

Для регулировки глубины зацепления червяка и ролика (рис. 27.58) рулевое колесо переводится в среднее положение числа оборотов рулевого колеса от упора до упора. Концевой упорный винт с буртиком завинчивается до тех пор, пока не будет остановлен весь свободный ход, а затем затягивается контргайка, чтобы уменьшить расстояние смещения. Кулачок центрирован относительно ролика вала коромысла, так что между роликом и червяком имеется равный зазор в точке, равной половине оборота рулевого колеса по обе стороны от среднего положения. Любая необходимая регулировка выполняется путем удаления прокладок с одной торцевой пластины и добавления их к существующим прокладкам на другой.

Передний и задний КПД червячной и роликовой передачи составляют соответственно 73% и 48%, что немного ниже, чем у кулачковой и штифтовой передачи. Эти КПД в некоторой степени зависят от конструкции. Для повышения эффективности между валом коромысла и корпусом можно использовать игольчатый или конический роликовый подшипник вместо обычного подшипника скольжения.

27.7.7.

Червячный и секторный редуктор

Этот тип редуктора является результатом усовершенствования старых конструкций червячного и колесного типа. Червяк и сектор из цементируемой стали размещены на подшипниках в корпусе из ковкого чугуна или легкого сплава. Рисунок 27.59представляет собой изношенный и секторный рулевой механизм. Червяк соединен с внутренней колонкой, а сектор образует часть вала коромысел в рулевом механизме.

Рис. 27.59. Червячно-секторный рулевой механизм.

Подобно многим другим коробкам, макет также может иметь настройки, в том числе; (i) Конечный зазор внутренней колонны регулируется с помощью прокладки.

(ii) Осевой зазор вала коромысел регулируется с помощью регулировочной шайбы или винта.

(Привет) Люфт между шестернями регулируется перемещением шестерен.

Поскольку максимальный износ происходит в прямолинейном положении коробки передач, шестерня обычно имеет больший люфт в положении блокировки. Это снижает риск заклинивания при полном запирании, когда коробка регулируется для компенсации износа. Крайне важно свести осевой люфт и люфт к минимуму. Смазка рулевого механизма осуществляется путем заполнения коробки до уровня пробки обычным трансмиссионным маслом.

27.7.8.

Рециркуляционная шариковая гайка и кулисный рычаг Рулевой редуктор

Эта конструкция представляет собой усовершенствование простой коробки передач с винтом и гайкой путем замены наружной и внутренней резьбы полукруглыми спиральными канавками, выполненными на входном валу и внутри отверстия полугайки. Кольцо из стальных шариков нагружено между внутренней и внешней канавками внутри гайки в сборе (рис. 27.60). Часть вала со спиральной канавкой известна как червяк, который имеет однозаходную левую или правую спираль для правого или левого рулевого управления соответственно.

27.60). Часть вала со спиральной канавкой известна как червяк, который имеет однозаходную левую или правую спираль для правого или левого рулевого управления соответственно.

Рис. 27.60. Коробка передач рулевого типа с шариковой гайкой и кулисным рычагом.

Червячный вал поддерживается между двумя комплектами шариковых колец, установленных на обоих концах, как правило, в алюминиевом корпусе. Предварительный натяг подшипника регулируется стальными прокладками, зажатыми между съемной пластиной, установленной на входном конце вала. Подпружиненное манжетное уплотнение контактирует с гладкой поверхностью червячного вала и расположено на внутренней стороне торцевой пластины. Полугайка соединяется с изнашиваемой разъемной полукруглой переходной трубкой, крепящейся к гайке фиксатором и двумя болтами. Стальные шарики установлены в канале, образованном канавками и переходной трубой, и могут свободно перемещаться при вращении червячного вала.

Полугайка несет удлиненную башню с коническим седлом и цапфой. После сборки коническое седло входит в зацепление с коническими вилками коромысла, а ролик на цапфе гайки входит в направляющую прорезь, выполненную параллельно оси червяка в верхней крышке. При вращении червячного вала цапфовый ролик, находящийся в его удлиненном пазу, препятствует проворачиванию гайки. Движение гайки вдоль червяка обеспечивает осевое смещение цапфового ролика в его пазу.

После сборки коническое седло входит в зацепление с коническими вилками коромысла, а ролик на цапфе гайки входит в направляющую прорезь, выполненную параллельно оси червяка в верхней крышке. При вращении червячного вала цапфовый ролик, находящийся в его удлиненном пазу, препятствует проворачиванию гайки. Движение гайки вдоль червяка обеспечивает осевое смещение цапфового ролика в его пазу.

Подпружиненный плунжер прижимает конические вилки коромысла к коническому гнезду полугайки и регулирует концевой зазор вала коромысла. Вал коромысла поддерживается непосредственно в отверстии материала корпуса на червячном конце и бронзовой втулкой в корпусе на конце опускаемого рычага. Масляное уплотнение, установленное непосредственно внутри входного отверстия вала коромысел, удерживает смазку внутри корпуса рулевого механизма. Крепление рулевого вала обеспечивается параллельными зубьями на червячном валу. Вал коромысла соединен с опускающимся рычагом зубчатым коническим хвостовиком.

Этот тип рециркуляционной шаровой и кулисной передачи имеет передний и задний КПД примерно 80% и 60% соответственно.

27.7.9.

Реверсивная шаровая рейка и редуктор секторного рулевого управления

Для снижения трения и повышения эффективности вместо обычной резьбы винта и гайки снаружи и вдоль нарезаны полукруглые спиральные канавки (рис. 27.61)

Рис. 27.61. Рециркуляционная шаровая рейка и секторный рулевой редуктор.

Цилиндрический червячный вал. Аналогичная канавка также выполняется внутри отверстия гайки. Ряд стальных шариков загружается между двумя наборами соответствующих полукруглых спиральных канавок, чтобы зацепить червяк и гайку.

Когда рулевое колесо и червяк вращаются, шарики катятся в канавках к гайке в двух отдельных шариковых цепях, заставляя гайку двигаться вдоль червяка. Каждый шарик входит в направляющую возврата шарика после завершения одного цикла вокруг червяка. Направляющая отклоняет шарики от каналов с канавками, вызывая их движение по диагонали по задней части гайки. Шарики снова перенаправляются в рифленые каналы на другой стороне гайки.

Одна внешняя поверхность прямоугольной гайки обрабатывается для образования зубьев зубчатой рейки, которая входит в зацепление с валом с зубчатым сектором. Движение от гайки передается на опускаемый рычаг через вал с зубчатым сектором, так что линейное движение гайки преобразуется сектором и валом обратно во вращательное движение.

В этом типе рулевого механизма рейка и сектор позволяют опускаемому рычагу совершать большее угловое перемещение, чем большинство других типов зубчатых механизмов. Из-за дополнительного редуктора второй ступени реечного и секторного редуктора общая эффективность прямого и обратного хода немного ниже, чем у других механизмов с рециркуляцией шариков, типичные значения составляют 70% и 45% соответственно.

Рис. 27.62. Взаимосвязь сцепления шин с различными дорожными покрытиями и реакции крутящего момента на рулевое колесо.

Какой тип рулевого управления лучше всего подходит для какого автомобиля?

Тормоза и рулевое управление являются наиболее важными частями автомобиля , даже более важными, чем силовая передача. Автомобиль, катящийся вниз по склону без включенного двигателя, может оказаться такой же смертельной ловушкой, когда никто не может управлять им или остановить его. Первое, что нужно помнить о рулевом управлении, это то, что все дело в геометрия и износостойкость компонентов . Прежде чем обсуждать, какой тип рулевого управления лучше всего подходит для того или иного транспортного средства, нам необходимо проанализировать существующие системы рулевого управления, сопутствующие проблемы и возможности их улучшения.

Автомобиль, катящийся вниз по склону без включенного двигателя, может оказаться такой же смертельной ловушкой, когда никто не может управлять им или остановить его. Первое, что нужно помнить о рулевом управлении, это то, что все дело в геометрия и износостойкость компонентов . Прежде чем обсуждать, какой тип рулевого управления лучше всего подходит для того или иного транспортного средства, нам необходимо проанализировать существующие системы рулевого управления, сопутствующие проблемы и возможности их улучшения.

Есть две основные области: рычажный механизм и рулевой механизм . Устройства могут различаться, но большинство систем рычажных механизмов состоят из шаровых шарниров (наконечники поперечной рулевой тяги, рычаги управления), промежуточных звеньев (рулевой рычаг, также называемый «рулевым рычагом», тяга), резьбовых регулировочных втулок и звеньев.

Основные детали типичной системы передних навесок [1]

Передняя подвеска Quantum с осью Saab IV , ступица колеса, дисковый тормоз, рулевой рычаг и наконечник рулевой тяги [2]

Существует два основных узла рулевого управления: шарикоподшипники с циркуляцией и реечная шестерня. Система рециркуляционных шарикоподшипников содержит «бесконечный ремень» из шарикоподшипников, которые служат для уменьшения трения между валом рулевого колеса и основным рычажным механизмом — рычагом сошки — в узле рычажного механизма.

Система рециркуляционных шарикоподшипников содержит «бесконечный ремень» из шарикоподшипников, которые служат для уменьшения трения между валом рулевого колеса и основным рычажным механизмом — рычагом сошки — в узле рычажного механизма.

Типовой шаровой узел с рециркуляцией на конце вала рулевого управления [3]

Реечное рулевое управление состоит из прямого зубчатого стержня (рейки) и шестерни (шестерни), которая катит стержень вперед и назад.

Концепция реечной передачи [4]

Штанга крепится к рулевым тягам, которые соединяются с колесом, как показано на следующей схеме типовой сборки реечной передачи.

Рулевой механизм – реечный [5]

Основным преимуществом узла рециркуляции шариков является то, что шарикоподшипники значительно снижают трение.