Содержание

СЛЕСАРНО-СВАРОЧНЫЕ И СБОРОЧНЫЕ РАБОТЫ | Авиация

1. ОБЩИЕ ПОНЯТИЯ

Основными объектами слесарно-сварочных работ в самолетострое — ‘ нии являются:

1. Элементарные плоские детали, изготовляемые из листового материала: пластины, сережки, накладки, ребра, шайбы и т. п.

2. Элементарные объемные детали, изготовляемые из листового материала или труб и профилей: обоймы, щеки, башмаки, трубы подкосов и т. п.

3. Узлы, состоящие из элементарных плоских и объемных деталей, соединяемых в узел при помощи сварки, паяния, клепки или другими способами.

4. Сборочные узлы, получаемые в результате монтажа (сборки) узлов и элементарных деталей; к таким узлам относятся: ноги шасси, ручное и ножное управление, костыльная установка, моторамы и т. п.

Размеры большинства плоских и объемных деталей и узлов не превосходят 100—300 мм2, но г абаритные размеры сборочных узлов и агрегатов измеряются метрами. Соответственно этому веса узлов и агрегатов весьма различны, начиная от нескольких граммов и до 40—50 кг.

Основные виды обработки следующие.

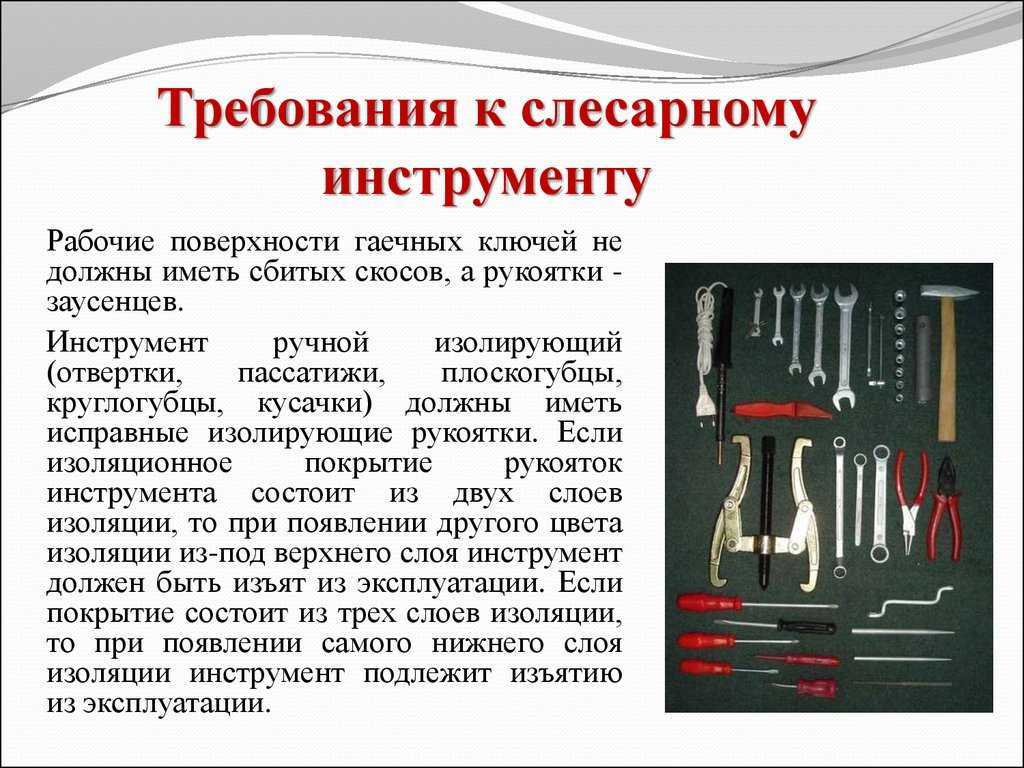

Слесарные работы: загибание на оправках и прессах, пригонка деталей перед сваркой, сборка для прихватывания, проверка и правка после прихватывания и сварки, зачистка швов после сварки, правка после промежуточной и окончательной термообработки и разметка, сверление отверстий, зачистка по контуру и удаление заусениц после сверления, фрезерования и тому подобной обработки деталей.

Сварочные работы: прихватывание и сварка при помощи газовой, электродуговой, атомно-водородной и электроточечной сварки.

С л е с а р н о — с б о р о ч н ы е р а б о т ы: прнгонка-сборка деталей, ручное развертывание отверстий конусными и цилиндрическими развертками, установка болтов, конусных шпилек, шплинтование и раскернивание, запрессовывание бронзовых втулок и шарикоподшипников, нарезание и пригонка резьб вручную, клепка при сборке, паяние мягкими и твердыми припоями.

Слесарные станочные работы: сверление отверстий по разметке и по кондукторам (переносным и стационарным), рассверливание и развертывание отверстий, нарезание резьбы, фрезерование деталей фрезами, удаление фасок и заусениц на станке.

Наконец, особо выделяют такие операции, как обдувание песком после сварки и термообработки и промежуточная и окончательная термообработка деталей.

ОСОБЕННОСТИ СЛЕСАРНЫХ РАБОТ В САМОЛЕТОСТРОЕНИИ

В самолетостроении слесарю приходится встречаться в основном с тонким листовым и трубчатым материалом, и слесарные работы тесно связаны со всеми видами сварки, каждый из которых имеет свои специфические особенности, определяющие сложность и объем слесарных работ.

Для изготовления узла средней сложности обычно требуется выполнить несколько слесарных и сварочных операций. После первой операции сварки слесарь выправляет деталь, пригоняет к ней новые элементы и дает на прихватку сварщику. После второй операции сварки слесарь пригоняет элементы, предназначенные для третьей сварочной операции, и т. д., пока не будут закончены все слесарносварочные операции.

Кроме того, слесарные работы в самолетостроении тесно связаны с термической обработкой сварных деталей (подготовительной, промежуточной и окончательной). Подготовительную термообработку производят перед гнутьем, штамповкой, профилировкой и тому подобной обработкой металла. Промежуточная термообработка сварных деталей применяется в тех случаях, когда необходимо выправить сложную сварную деталь, в особенности изготовленную из хромомолибденовой или хромансилевой стали. Слесарная обработка (правка, опиливание и пр.) деталей, изготовленных из углеродистой стали, меньше зависит от промежуточных термо — обработок. Окончательную термообработку сварных деталей производят после окончания свар ки и правки, чтобы придать детали соответствующие высокие механические свойства.

Подготовительную термообработку производят перед гнутьем, штамповкой, профилировкой и тому подобной обработкой металла. Промежуточная термообработка сварных деталей применяется в тех случаях, когда необходимо выправить сложную сварную деталь, в особенности изготовленную из хромомолибденовой или хромансилевой стали. Слесарная обработка (правка, опиливание и пр.) деталей, изготовленных из углеродистой стали, меньше зависит от промежуточных термо — обработок. Окончательную термообработку сварных деталей производят после окончания свар ки и правки, чтобы придать детали соответствующие высокие механические свойства.

При проектировании процессов слесарно-сварочных работ весьма важно иметь четкое представление о необходимости и возможности применения для изготовления данной детали вполне определенных методов слесарной обработки, методов сварки и термической обработки. Для этого все сварные детали, входящие в самолет, целесообразно разбить на четыре характерные группы:

1) мелкие крепежные малонагружеппые детали;

2) узлы, входящие в силовые конструкции;

3) сложные сварные силовые конструкции,

4) сложные сварные силовые агрегаты с герметическим швом.

К. мелким крепежным м а л о н а г р у ж е н и ы м деталям относят: хомутики крепления шлангов, кронштейны крепления приборов, мелкие обоймы нервюр, узелки крепления нервюр к лонжеронам, узелки крепления стрингеров к шпангоутам фюзеляжа,

фланцы, уши, рычажки и т. п. (фиг. 115). Все эти детали — весьма небольших размеров, и их обычно изготовляют из малоуглеродистой стали толщиной 0,8—1,5 .и, и с отношением толщины элементов в соединениях в пределах 1 : 1 до 1 : 3.

В качестве термической обработки, как промежуточной так и окончательной, для этих деталей обычно применяют нормализацию.

Сварные узлы, входящие в силовые конструкции, охватывают все узлы, входящие в отдельные агрегаты самолета и скрепляющие элементы агрегатов. Эта группа является наиболее разнообразной по конструкции и обширной по количеству деталей. В нее входят узлы моторамы, узлы центроплана, фюзеляжа, крыла и крупные узлы оперения (фиг. 116). Их изготовляют реже из малоуглеродистой стали, чаще же из легированных сталей — хромоникелевой, хромомолибденовой и хромансилевой. зли силовых конструкций. трещины, поэтому желательно, чтобы это соотношение не превышало 1:4.

зли силовых конструкций. трещины, поэтому желательно, чтобы это соотношение не превышало 1:4.

Сложные сварные силовые конструкции представляют или крупные узлы и фермы, являющиеся составной частью агрегата, например, сварные лонжероны крыла, подкосы, рамы, нервюры центроплана, вилки шасси и т. п., или крупные сварные конструкции, являющиеся самостоятельным, вполне законченным агрегатом, например, сварные моторамы, каркасы фюзеляжей и т. и. (фиг. 117 и 118).

Основной материал, употребляемый для сложных сварных конструкций, — трубы из хромомолибденовой или хромансилевой стали, реже из хромоникелевой, и в значительно меньшем количестве — листовой материал того же сорта. Толщины основных элементов кон-

струкций редко выходят за пределы 1—5 мм, причем толщины трубчатых элементов конструкций в большинстве сварных соединений имеют отношение порядка 1 : 2. Но в некоторых случаях, как например, сочетание толщин ушей и труб, это отношение доходит до 1 : 8. Большая разница в толщине материала в сварных соединениях усложняет обработку конструкции и зачастую вызывает брак.

Сложные сварные силовые агрегаты с герметическим швом представляют собою немногочисленную группу, состоящую из таких деталей, как цилиндры масляных амортизаторов шасси, сервонасосов подъема и спуска шасси и костыльной установки, или деталей, работающих на внутреннее давление и на герметичность, например, всевозможные баллоны сжатого воздуха (фиг. 116).

Эта группа агрегатов по конструкции представляет в основном механически обработанные цилиндры со стенками толщиной от 4 до 8 мм до сварки и еще раз обрабатываемые механически до окончательных размеров после сварки и термообработки. К этим цилиндрам приваривают головки (цилиндры масляного амортизатора шасси, баллоны для воздуха) или вваривают штуцеры (цилиндры насосов подъема и спуска шасси и костыля). Такие детали обычно изготовляют из хромомолибденовой, хромансилевой или хромоникелевой стали, с соответствующей последующей термообработкой.

Некоторые баллоны изготовляют также из листовой стали, как углеродистой, так и легированной. Кроме вварки штуцеров, в

Кроме вварки штуцеров, в

данном случае сваривают продольные и поперечные швы самого баллона.

Соотношение толщин в соединениях под сварку агрегатов этой группы разнообразно: от 1 : 1 до 1 : 4.

В самолетостроении особенное значение имеет точное соблюдение режимов сварки и техника сварочного процесса, так как с уменьше-. иием толщины материала и с применением легированных сталей от качества сварки все больше и больше зависит прочность сварной детали. Сварочные работы в самолетостроении зависят также и от качества слесарных работ. Неравномерные и увеличенные зазоры и фаски в соединении и механические повреждения элементов детали вызывают не только дефекты, но и брак изделий. Наконец, особенность сварочных работ в самолетостроении заключается в тесной увязке их с термической обработкой сварных деталей. Так, изотермически отожженные элементы детали из легированной стали дают наилучшие показатели при сварке и правке. Подготовительная и промежуточная термообработка сварных деталей, следовательно, имеет непосредственное отношение не только к слесарно-механической обработке, но и к сварочному процессу.

МАТЕРИАЛЫ

Применяемые при слесарно-сварочных работах материалы подразделяют на основные и подсобные. К основным относят все материалы, употребляемые непосредственно для изготовления деталей и частей самолета, а к подсобным— материалы, необходимые для изготовления деталей и частей самолета, но не входящие в его конструкцию, например, керосин, бензин, тавот, ацетилен, карбид, кислород (для газовой сварки) и пр.

Рассмотрим некоторые технологические особенности наиболее распространенных основных материалов, применяемых для изготовления сварных деталей и агрегатов самолета. Преобладающее количество сварных деталей (узлов) изготовляют из малоуглеродистой и легированных (хромомолибденовой, хромансилевой. марганцовистой и нержавеющей) сталей.

Малоуглеродистая сталь марки 20А в виде листов, труб и прутков поступает с заводов-поставщиков в отожженном или нормализованном состоянии и обладает в последнем случае временным сопротивлением разрыву 40—55 кг/мм2 при удлинении не менее 20%. В отожженном и в нормализованном состоянии (в состоянии поставки) заготовки из этой стали можно свободно гнуть и править в холодном виде. Это свойство углеродистой стали упрощает подготовительные слесарные операции: гибку ребер, патрубков, обваль — цовку яблочков у труб подкосов и другие работы, так как не требуется специальной термообработки, а в некоторых случаях, при изготовлении деталей несложной конструкции, позволяет применять выправку непосредственно после сварки. Основную массу сварных деталей из углеродистой стали перед правкой надо термически обрабатывать. Готовую сварную деталь из малоуглеро — диетой стали подвергают термической обработке — норма л и — з а ц и и. Термической обработкой в данном случае преследуется цель структурного выравнивания переходных зон элементов детали, что бесспорно улучшает качество детали. Однако заметного повышения сопротивления разрыву для малоуглеродистой стали термическая обработка, как известно, не дает. Поэтому сложные конструкции и пространственные фермы, изготовляемые из труб и листов углеродистой стали, обычно термически не обрабатывают во избежание коробления при термообработке.

В отожженном и в нормализованном состоянии (в состоянии поставки) заготовки из этой стали можно свободно гнуть и править в холодном виде. Это свойство углеродистой стали упрощает подготовительные слесарные операции: гибку ребер, патрубков, обваль — цовку яблочков у труб подкосов и другие работы, так как не требуется специальной термообработки, а в некоторых случаях, при изготовлении деталей несложной конструкции, позволяет применять выправку непосредственно после сварки. Основную массу сварных деталей из углеродистой стали перед правкой надо термически обрабатывать. Готовую сварную деталь из малоуглеро — диетой стали подвергают термической обработке — норма л и — з а ц и и. Термической обработкой в данном случае преследуется цель структурного выравнивания переходных зон элементов детали, что бесспорно улучшает качество детали. Однако заметного повышения сопротивления разрыву для малоуглеродистой стали термическая обработка, как известно, не дает. Поэтому сложные конструкции и пространственные фермы, изготовляемые из труб и листов углеродистой стали, обычно термически не обрабатывают во избежание коробления при термообработке.

Поводку изделия при сварке можно свести к минимуму путем соответствующей подготовки детали к сварке, техникой сварки и предварительной термообработкой всех входящих в сложную конструкцию элементов. В общем случае необходимо, чтобы все элементы детали (конструкции) перед сваркой были одинаково нормализованы, пригнаны с одинаковыми зазорами по всей длине швов и чтобы сварка • производилась в строго определенной последовательности.

При правильном ведении сварки малоуглеродистой стали детали получаются без трещин. Это объясняется отчасти и тем. что применяемая в авиации малоуглеродистая сталь практически не закаливается при сварке, поэтому в ней почти не возникает структурных напряжений. которые, суммируясь с усадочными и тепловыми напряжениями, способствуют разрушению сварного соединения. Трещины могут возникнуть при неправильном ведении сварки.

В качестве присадочного материала при сварке деталей из малоуглеродистой стали применяют малоуглеродистую, с содержанием углерода не более 0,10%, проволоку. Для ацетилено-кислородной и атомноводородной сварки проволоку употребляют в виде мотков, а для электродуговой сварки—в виде прутков, предварительно обмазанных соответствующей обмазкой.

Для ацетилено-кислородной и атомноводородной сварки проволоку употребляют в виде мотков, а для электродуговой сварки—в виде прутков, предварительно обмазанных соответствующей обмазкой.

Марганцовистая сталь за последние годы находит все бопьшее распространение как за границей, так и в отечественном самолетостроении. Отечественная марганцовистая сталь имеется двух марок— 12Г1А и 12Г2А. Сталь марки 12ПА по механическим свойствам несколько лучше малоуглеродистой стали. Сопротивление разрыву листов и труб в отожженном состоянии 40—50 кг! мм2 при удлинении 25—22%, в нормализованном состоянии 40—55 кг/мм2 при удлинении 22%.

Благодаря повышенным механическим свойствам, хорошей свариваемости и отсутствию трещин при сварке, марганцовистая сталь марки 12Г1А вытесняет малоуглеродистую сталь 20А.

Механические свойства марганцовистой стали марки 12Г2А следующие: листы и трубы в отожженном состоянии обладают сопротивлением разрыву 50—05 кг! мм2 при удлинении не менее 20% и в нормализованном состоянии 70—90 кг! мм2 при удлинении не менее 11%. Применяется эта сталь для изготовления узлов и конструкций повышенной прочности, работающих при вибрационных нагрузках.

Применяется эта сталь для изготовления узлов и конструкций повышенной прочности, работающих при вибрационных нагрузках.

При изготовлении сварных деталей из марганцовистой стали подготовительные и выправочные операции выполняются в том же

порядке, что и при изготовлении деталей из малоуглеродистой стали. Сварка деталей из марганцовистой стали не представляет никаких трудностей для сварщика, сваривавшего малоуглеродистую сталь.

Отсутствие трещин при сварке деталей из марганцовистой стали объясняется тем, что эта сталь не закаливается в процессе сварки. Некоторая склонность марганцовистой стали к перегреву не сказывается отрицательно на качестве сварки. Последующая термообработка вполне исправляет крупнозернистую структуру металла переходной зоны сварного соединения.

Готовая сварная деталь из марганцовистой стали подвергается окончательной термообработке — нормализации. Закалка с отпуском деталей из этой стали не рекомендуется вследствие наличия в структуре закаленного металла свободного феррита, что сильно снижает с 011 р от ив ля ем ост ь уста л ост и.

В качестве присадочного материала при сварке деталей из марганцовистой стали применяется малоуглеродистая проволока марки 10А и реже—марганцовистая проволока того же химического состава, что и основной металл.

Хромомолибденовая сталь в самолетостроении имеет довольно широкое применение. Сталь марки ЗОХМА с успехом применяют для изготовления высоконагруженных сварных узлов и конструкций самолета. Эта сталь поступает с заводов-поставщиков в виде листов, прутков, труб, профилей и проволоки в отожженном, нормализованном и закаленном (трубы) состоянии. Механические свойства этой стали, в зависимости от термообработки, следующие. Листы и трубы в отожженном состоянии имеют временное сопротивление разрыву 45—65 кг [мм* и удлинение не менее 16%. После нормализации сопротивление разрыву повышается до 70—90 кг/мм- и удлинение падает до 11%. После закалки (в зависимости от температуры отпуска) временное сопротивление разрыву доходит до 100—130 кг/мм- при удлинении 10—5%.

Хромомолибденовая сталь дает возможность получать детали с высокими механическими свойствами, но требует тщательной обработки как при подготовительных слесарных операциях, так и при сварке. Загибание, отбортовку, обвальцовку и правку можно производить только после изотермического отжига деталей, иначе обработка деталей потребует в несколько раз больше времени, кроме того, в местах загибов, отбортовки, обвальцовки могут появиться трещины.

Загибание, отбортовку, обвальцовку и правку можно производить только после изотермического отжига деталей, иначе обработка деталей потребует в несколько раз больше времени, кроме того, в местах загибов, отбортовки, обвальцовки могут появиться трещины.

Пригонять элементы детали перед сваркой нужно особо тщательно: зазоры и фаски должны быть одинаковы по длине шва.

Сложные детали — узлы, требующие нескольких последовательных сварочных операций (в зависимости от их сложности), перед каждой правкой и пригонкой новых элементов необходимо подвергать изотермическому или низкому отжигу. Только после этого деталь можно править, пригонять новые элементы, прихватывать и приваривать их. Готовую сварную деталь средней сложности после последней сварочной операции обязательно надо подвергать изотермическому или низкому отжигу, после чего ее правят, а затем окончательно

закаливают и отпускают для придания ей требуемых механических

свойств.

Закаленную деталь также правят, так как при окончательной термообработке она все же коробится. Легкость или трудность правки будет зависеть от крепости детали после термической обработки, сложности ее конструкции и величины коробления. При правке закаленных деталей необходимо принимать большие предосторожности. Неаккуратная правка вызывает разрушение основного металла в прилежащей к шву зоне. В особенности это относится к сложным ферменным сварным конструкциям, изготовляемым из трубчатой и листовой хромомолибденовой стали и подвергающимся термообработке.

Легкость или трудность правки будет зависеть от крепости детали после термической обработки, сложности ее конструкции и величины коробления. При правке закаленных деталей необходимо принимать большие предосторожности. Неаккуратная правка вызывает разрушение основного металла в прилежащей к шву зоне. В особенности это относится к сложным ферменным сварным конструкциям, изготовляемым из трубчатой и листовой хромомолибденовой стали и подвергающимся термообработке.

Сварка деталей из хромомолибденовой стали представляет ряд трудностей, обусловливаемых особенностями этой стали. Хромомо — либденовая сталь относится к перлитовому классу сталей и поэтому должна хорошо свариваться. Однако, при резком охлаждении ограниченного участка металла с высоких сварочных температур, даже небольшое содержание специальных элементов и углерода создает возможность образования в металле переходной зоны смешанной, мартенситовой и перлито-ферритовой структуры. Внутренние напряжения, вызываемые перекристаллизацией свариваемого металла, тепловыми явлениями и явлениями усадки, в сочетании с хрупкостью мартенситовой структуры создают благоприятные условия для появления трещин. Поэтому при сварке хромомолибденовых деталей и конструкций уделяют особое внимание сборке и сварке и применяют подогрев деталей перед сваркой и после нее, если соединяют элементы, сильно разнящиеся по толщине.

Поэтому при сварке хромомолибденовых деталей и конструкций уделяют особое внимание сборке и сварке и применяют подогрев деталей перед сваркой и после нее, если соединяют элементы, сильно разнящиеся по толщине.

В качестве присадочного материала при всех методах сварки деталей из хромомолибденовой стали применяют малоуглеродистую (марки 10А) и хромомолибденовую проволоку. Малоуглеродистую проволоку обычно применяют для сварки деталей, закаливаемых на крепость не выше 90 кг/мм- хромомолибденовую — для сварки деталей, закаливаемых на крепость свыше 90 кг;мм-. Практика сварки хромомолибденовых деталей с применением малоуглеродистой присадочной проволоки показала, однако, возможность применения. малоуглеродистой проволоки и для высоконагруженных узлов. Сварной металл, образующийся из расплавленных кромок основного металла и металла малоуглеродистой проволоки, является легированным сплавом и при термообработке принимает закалку. С учетом усиления и закалки сварочные швы, выполненные с применением малоуглеродистой присадочной проволоки, показывают удовлетворительную прочность.

Хромомарганцевокремнистая сталь (хромансиль) марки ЗОХМА по своим механическим свойствам не уступает хромомолибденовой стали. В отожженном состоянии (листы,’ трубы) она обладает сопротивлением разрыву 50—75 кг/мм2 при относительном удлинении 18—16%. В нормализованном состоянии листы и трубы имеют сопротивление разрыву 70—95 кг/мм2 и удлинение 12—10%, в закаленном состоянии сопротивление разрыву 80—150 кг/мм2 и удлинение 12—7%. Хромансиль поступает с за — водов-поставщиков в виде листов, труб, прутков и профилей в отожженном, нормализованном и закаленном (трубы) состоянии.

Подготовка к сварке и правка деталей из хромансиля производится аналогично таковым на деталях из хромомолибденовой стали, но хромансиль обрабатывается значительно легче, чем хромомолибденовая сталь. Так, хромансиль, обладающий после термической обработки сопротивлением 130—140 кг/мм2, легко поддается обработке при. обычных режимах резания, причем вязкость его значительно больше, чем у хромомолибденовой стали.

Сварка деталей из хромансиля несколько сложнее, чем из хромомолибденовой стали. Большое содержание кремния создает существенные трудности для сварки. При ацетилено-кислородной и атомноводородной сварке кремний, выделяющийся на поверхности расплавленного металла в виде тугоплавкой шлаковой пленки, затрудняет наблюдение за проваром соединения. Вследствие этого легко получается непровар. Кроме того, хромансиль более чувствителен к изменениям температуры.

В качестве присадочного материала при всех методах сварки деталей из хромансилевой стали применяют малоуглеродистую проволоку марки ЮА. Применение присадочной проволоки того же химического состава, что и основной металл, нецелесообразно. Применение. малоуглеродистой проволоки значительно уменьшает выделение на поверхности расплавленного металла шлаков и следовательно облегчает ацетилено-кислородную и атомноводородную сварку хромансилевых деталей.

Нержавеющие, аустенитные, х р о м о и и к е л е- в ы е стали получили широкое применение в самолетостроении благодаря высоким антикоррозийным свойствам, зависящим от присутствия в них хрома. Наиболее распространена марка 18-8 с сопротивлением разрыву 56—63 кг і мм-2 и удлинением 50—60% и марки ЭЯ2 с сопротивлением разрыву, в зависимости от характера обработки, 60—120 кг [мм2 и удлинением 45—10%. С заводов-поставщи — ков нержавеющая сталь этих марок поступает в виде лент шириной 2С0—400 мм и длиной от 4 до 35 м, свернутых в рулоны. Ленты изготовляют толщиной от 0,1 мм и выше. Допуски по толщине лент дают только минусовые, т. е. в сторону уменьшения толщины. Для толщин от 0,1 до 0,45 мм он равен 0,04 мм, для толщин от 0,5 до 1,2 мм — 0,06 мм, для толщин свыше 1,2 мм — 0,1 мм. Допуски, однородность механических свойств, чистота поверхности лент имеют весьма существенное значение при изготовлении из лепт профилей. Для деталей, свариваемых газовой сваркой, нержавеющую сталь марок 18-8 и ЭЯ2 не употребляют вследствие выпадения под действием сварочной температуры карбидов хрома по границам зерен и, следовательно, подверженности металла переходных зон межкристаллитной коррозии.

Наиболее распространена марка 18-8 с сопротивлением разрыву 56—63 кг і мм-2 и удлинением 50—60% и марки ЭЯ2 с сопротивлением разрыву, в зависимости от характера обработки, 60—120 кг [мм2 и удлинением 45—10%. С заводов-поставщи — ков нержавеющая сталь этих марок поступает в виде лент шириной 2С0—400 мм и длиной от 4 до 35 м, свернутых в рулоны. Ленты изготовляют толщиной от 0,1 мм и выше. Допуски по толщине лент дают только минусовые, т. е. в сторону уменьшения толщины. Для толщин от 0,1 до 0,45 мм он равен 0,04 мм, для толщин от 0,5 до 1,2 мм — 0,06 мм, для толщин свыше 1,2 мм — 0,1 мм. Допуски, однородность механических свойств, чистота поверхности лент имеют весьма существенное значение при изготовлении из лепт профилей. Для деталей, свариваемых газовой сваркой, нержавеющую сталь марок 18-8 и ЭЯ2 не употребляют вследствие выпадения под действием сварочной температуры карбидов хрома по границам зерен и, следовательно, подверженности металла переходных зон межкристаллитной коррозии. Поэтому для сварки деталей из нержавеющей стали этих марок применяют электроконтактную точечную и роликовую сварку.

Поэтому для сварки деталей из нержавеющей стали этих марок применяют электроконтактную точечную и роликовую сварку.

Нержавеющая, аустенитная, хромоникелевая сталь используется и как жароупорная сталь. Сопротивляемость этой стали высоким температурам и коррозии достигается присадкой титана.

Нержавеющую (жароупорную) сталь применяют для изготовления отдельных деталей самолета, работающих при высоких температурах, например, коллекторов и раструбов выхлопа газов. Эта сталь марки ЭЯ1Г поступает с заводов-поставщиков в виде листов и лент и имеет в состоянии поставки сопротивление разрыву не менее 54 кг/мм2 и относительное удлинение 45%. Сравнительно низкие механические свойства и повышенная пластичность нержавеющей жароупорной стали позволяют вести обработку деталей обычным инструментом, а также производить штамповку-вытяжку заготовок из стали в состоянии поставки.

Сталь марки ЭЯ 1Т хорошо поддается ацетилено-кислородной сварке. Сваренные детали легко выправляют, причем промежуточной и окончательной термообработки не применяют.

Для сварки деталей из нержавеющей жароупорной стали марки ЭЯ1Т применяют специальную проволоку с несколько заниженным содержанием углерода и повышенным содержанием титана, по сравнению с основным материалам — сталыо марки ЭЯ1Т.

Алюминиевые сплав ы, широко применяемые в самолетостроении для изготовления баков под бензин, воду и масло, представляют собой или алюминиево-марганцовистый сплав АМцилиалгс — мин. езо-магниевьй сплав АМг.

Эти сплавы поступают с заводов-поставщиков в виде листов, прутков и проволоки, причем листовой материал поставляют в отожженном (АМцМ и АМгМ) и полунагартованном (АМцП и АМгП) состоянии. Механические свойства листового материала приведены в табл. 27.

Сплавы АМц и АМг не принимают закалки, хорошо поддаются загибке, выколотке и штамповке. Для устранения нагартовки и смягчения материала после его

основного материала. При сварке баков из сплава АМц в качестве присадочного материала широко применяют проволоку из сплава АК, содержащего 4,5—5,5% кремния, остальное алюминий. Этот сплав отличается высокой устойчивостью против коррозии, легко плавится и хорошо заполняет пространство между кромками и может быть использован при сварке других алюминиевых сплавов. При сварке баков из сплава АМг в качестве присадочного материала применяют проволоку АМг, т. е. одинакового с основным матер,-алом состава, а также проволоку сплава АК.

Этот сплав отличается высокой устойчивостью против коррозии, легко плавится и хорошо заполняет пространство между кромками и может быть использован при сварке других алюминиевых сплавов. При сварке баков из сплава АМг в качестве присадочного материала применяют проволоку АМг, т. е. одинакового с основным матер,-алом состава, а также проволоку сплава АК.

|

Навигация:

Топ: Эволюция кровеносной системы позвоночных животных: Биологическая эволюция – необратимый процесс исторического развития живой природы… Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья… Определение места расположения распределительного центра: Фирма реализует продукцию на рынках сбыта и имеет постоянных поставщиков в разных регионах.

Интересное: Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом… Влияние предпринимательской среды на эффективное функционирование предприятия: Предпринимательская среда – это совокупность внешних и внутренних факторов, оказывающих влияние на функционирование фирмы… Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются…

Дисциплины:

|

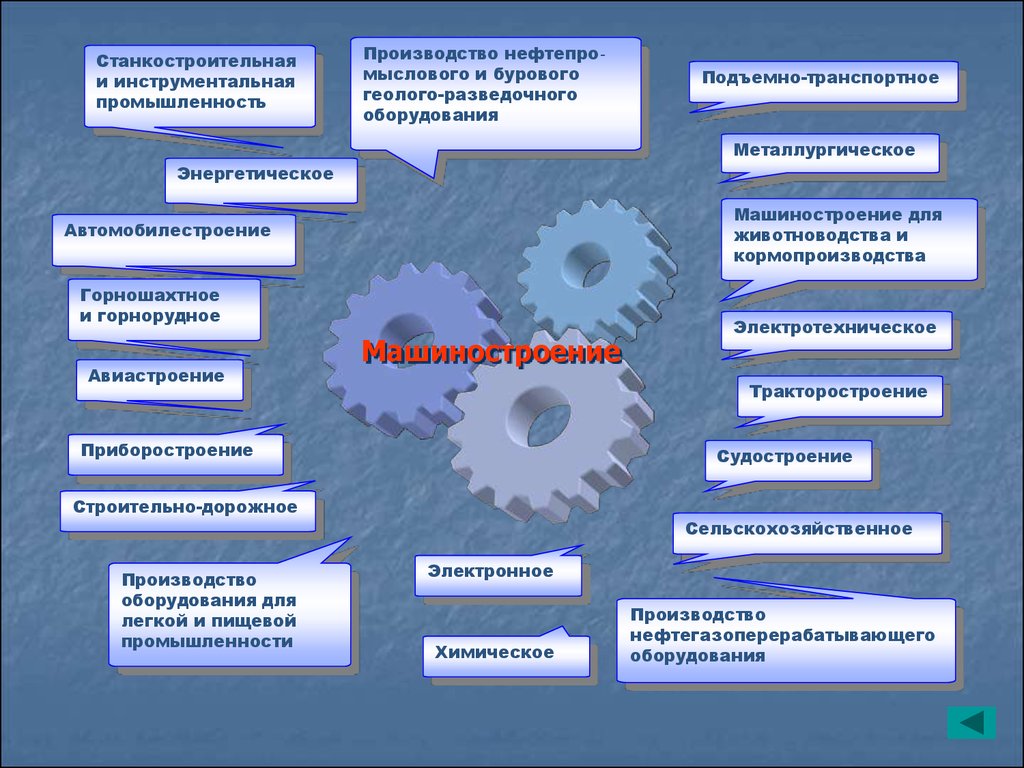

⇐ ПредыдущаяСтр 2 из 4Следующая ⇒ Слесарь — очень распространенная и многоплановая профессия. Работа слесаря необходима на всех этапах создания, эксплуатации и ремонта различной техники. Слесари задействованы при производстве как технических гигантов, так и миниатюрной техники, а также в строительстве любых помещений, зданий, производственных площадок, при создании специальных инструментов для производства. К специальности слесарь относятся также специалисты по эксплуатации и ремонту техники. На первом этапе производственного процесса работают слесари-инструментальщики. Они изготавливают специальный инструмент, который будет в дальнейшем использован для производства конкретных деталей (это необходимо, если детали имеют свою специфику и не могут изготавливаться на стандартном оборудовании). Также они могут изготавливать формы для получения металлических и пластмассовых деталей литьем. В некоторых случаях слесари производят доводку деталей до необходимого уровня точности ручным способом или с применением технических средств. Следующий возможный этап производственного процесса — изготовление конкретных деталей. В некоторых случаях на производстве может потребоваться изготовление металлических деталей холодным способом. Для этого существуют следующие виды слесарных работ: рубка, резка, опиливание (до точных размеров), сверление, нарезание резьбы, клепка, паяние, сборка. Все эти виды работ — процесс создания готовой детали или конструкции из заготовки. На следующем этапе, когда все основные детали и узлы уже произведены, слесарь производит сборку или монтаж необходимой конструкции или узла. Эту работу выполняет слесарь-монтажник. Он планирует последовательность сборки: какие вспомогательные механизмы должны быть задействованы для упрощения монтажных работ, производит сборку и тестирование (испытание) правильности выполняемых работ. Разнообразие видов сборочных и монтажных работ привело к достаточно узкой специализации слесарей-сборщиков и слесарей-монтажников. Особенности деятельности непосредственно связаны со спецификой производства (например, машиностроение, радиоэлектроника, изготовление приборов, топливная и газовая промышленность, строительство).

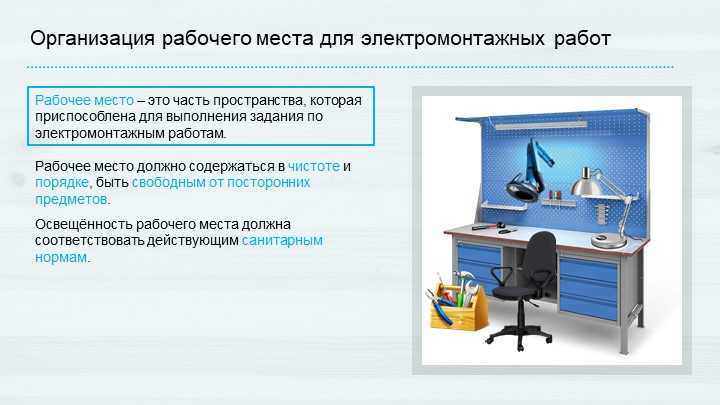

Рабочее место слесаря На рабочем месте слесарь выполняет операции, связанные с его профессией. Рабочее место оснащается оборудованием, необходимым для проведения слесарных работ (рис.1). Рабочее место слесаря может находиться как на закрытой, так и на открытой площадке в соответствии с планировкой производственного помещения и технологией производственного процесса. Площадь рабочего места слесаря зависит от характера и объема выполняемой работы.

Рис.1.Рабочее место слесаря ⇐ Предыдущая1234Следующая ⇒ Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций… Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого… Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни… Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства… |

Важнейшая роль металлообработки в аэрокосмической и оборонной промышленности

Аэрокосмическая и оборонная промышленность нуждаются в огромном количестве разнообразных деталей, большинство из которых должны соответствовать строгим нормам и правилам. Детали, используемые в этих чувствительных, ориентированных на безопасность секторах, требуют:

- Квалифицированный инжиниринг — Компоненты должны быть разработаны с учетом явных и уникальных вариантов использования

- Оптимальная технологичность — Детали должны изготавливаться просто и эффективно

- Высокая точность — Детали должны соответствовать чрезвычайно жестким допускам и требованиям к качеству

Услуги по металлообработке

Для удовлетворения этих требований оборонной промышленности производители используют ряд процессов металлообработки для производства своих компонентов; металлическое прядение, гидроформинг и сварка являются одними из самых популярных методов.

Прядение металла

Прядение металла, иногда называемое формованием вращением, представляет собой процесс формовки металла, при котором к вращающемуся металлическому диску прикладывается давление, формируя его вокруг инструмента. Металлопрядение особенно хорошо подходит для изготовления деталей с уникальными кривыми или канавками, таких как конусы, цилиндры и параболы, и может выполняться как в горячем, так и в холодном состоянии, в зависимости от конкретного прядильного материала.

Лучше всего работает с пластичными металлами, такими как алюминий, латунь, углеродистая сталь, медь, инконель, нержавеющая сталь и титан. Металлопрядение также требует меньше сырья и создает меньше отходов, чем многие другие методы обработки металлов давлением.

Гидроформинг

Гидроформинг, процесс глубокой вытяжки, при котором для придания формы металлу используется вода под очень высоким давлением, до 10 000 фунтов на квадратный дюйм. Как и прядение металлов, гидроформовка листа идеально подходит для больших тиражей; в отличие от металлического прядения, гидроформинг позволяет обрабатывать очень тонкий металлический лист и сохраняет первоначальную металлическую отделку.

Этот процесс обеспечивает высокую степень точности даже при производстве крупных деталей — это особенно важно для оборонных предприятий. Точно так же аэрокосмическая гидроформовка особенно хорошо подходит для корпусов и крышек, изготовленных из специальных материалов, таких как никель.

Сварка

Один из старейших процессов металлообработки, используемый до сих пор, сварка остается высокоэффективным способом соединения металлических деталей. При выполнении высококвалифицированными мастерами или на современном автоматизированном оборудовании сварка может легко соответствовать строгим стандартам, предъявляемым в аэрокосмической и оборонной промышленности. Сварка в аэрокосмической и оборонной промышленности выполняется одним из четырех способов.

Сварка металлическим электродом в среде инертного газа (MIG), также известная как дуговая сварка металлическим электродом в среде защитного газа (GMAW), представляет собой метод сварки, при котором электрическая дуга образуется между расходуемой электродной проволокой и заготовкой: электрод плавится в точке дуги, нанесение расплавленного металла на детали. Затем металл затвердевает, соединяя заготовки вместе.

Затем металл затвердевает, соединяя заготовки вместе.

Сварка вольфрамовым электродом в среде инертного газа (TIG), также известная как дуговая сварка вольфрамовым электродом (GTAW), использует неплавящийся электрод из вольфрама. Как и при сварке MIG, создается электрическая дуга, но вместо расплавления электрода на заготовки сами заготовки нагреваются и расплавляются вдоль соединения, сплавляясь вместе по мере затвердевания.

Пайка, используемая почти исключительно в электронике и других деликатных приложениях, использует тепло вместо электрической дуги для плавления соединяемого материала в заготовки.

Наконец, автоматизированная шовная сварка относится к сварке MIG или TIG, которая выполняется автоматическим сварочным аппаратом. Автоматическая шовная сварка, распространенный тип аэрокосмической сварки, позволяет производить высококачественные соединения в больших объемах.

Подробнее

Работая с такими материалами, как титан, нержавеющая сталь 321 и алюминий 7075, 5052 и 6061, компания Helander уже более 80 лет предлагает лучшие в отрасли услуги по металлообработке. Мы гордимся тем, что предлагаем широкий спектр услуг по формованию, гидроформовке и сварке металлов, что позволяет клиентам легко выполнять строгие производственные, инженерные и точные требования аэрокосмической и оборонной промышленности.

Мы гордимся тем, что предлагаем широкий спектр услуг по формованию, гидроформовке и сварке металлов, что позволяет клиентам легко выполнять строгие производственные, инженерные и точные требования аэрокосмической и оборонной промышленности.

Чтобы узнать, как компания Helander использует методы бережливого производства для оптимизации процессов и обеспечения качества производства, ознакомьтесь с нашей последней электронной книгой. Свяжитесь с нами сегодня, чтобы обсудить, как команда Helander может помочь вам с вашим следующим аэрокосмическим или оборонным проектом.

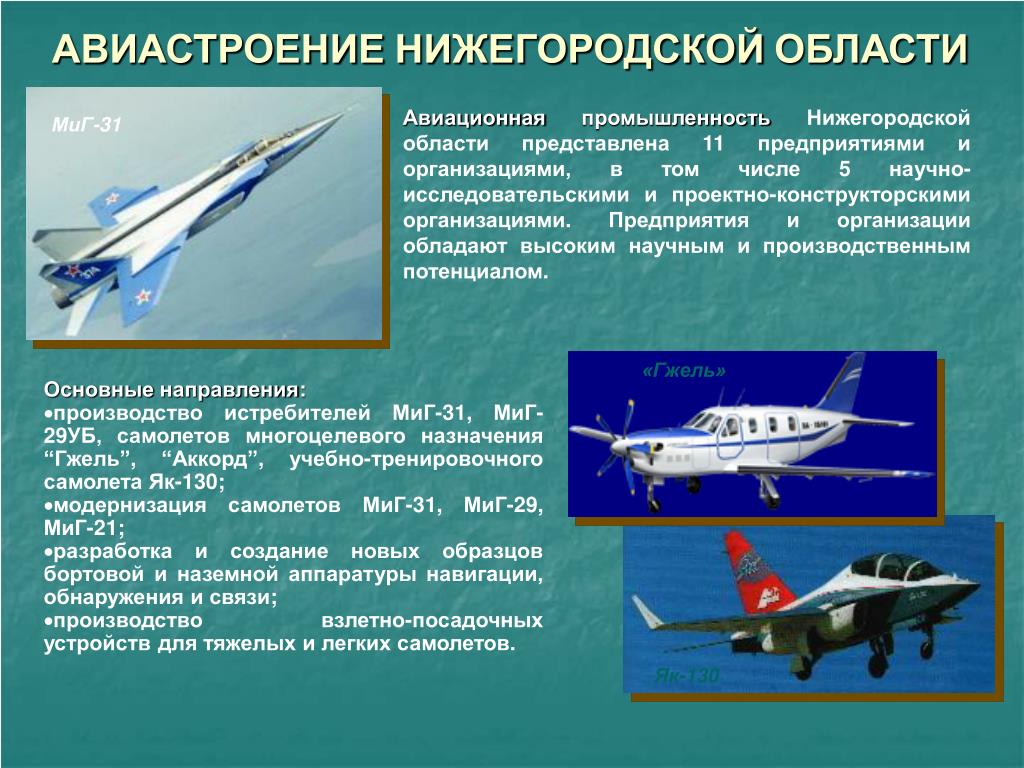

Важность использования правильных материалов в производстве самолетов

Авиастроительная промышленность очень требовательна к новым разработкам и контролю качества. Его аэрокосмическое оборудование, компоненты, детали и конструкции должны соответствовать самым высоким стандартам, в результате чего они становятся еще более сложными, чем раньше. Это увеличение сложности делает чрезвычайно важным, чтобы производители использовали только эти материалы, чтобы идти в ногу с инновационными и новыми технологиями и помогать продвигать аэрокосмический сектор в будущее.

Значение выбора правильных материалов

Правильный выбор материалов для аэрокосмической промышленности дает множество преимуществ, в том числе позволяет производить легкие детали. Крайне важно выбрать правильные металлические сплавы и материалы для деталей и компонентов самолетов, чтобы обеспечить их высокую производительность в любое время, прочность и устойчивость к экстремальным температурам. Кроме того, для обеспечения устойчивости к усталости эти материалы должны быть надежными и иметь длительный срок службы.

Ключевой частью любого самолета являются его крылья. Таким образом, требования к их конструкции включают в себя высокие эксплуатационные характеристики, которые могут быть обеспечены только за счет использования высококачественных металлов с высокой усталостной прочностью, высоким пределом текучести при сжатии и вязкостью разрушения. Правильное знание и правильное понимание характеристик конструкционных металлов важны для успешного строительства самолета и его компонентов. Использование некачественных металлов или отклонение от проектных спецификаций может привести как к потере драгоценных жизней, так и к потере материалов.

Использование некачественных металлов или отклонение от проектных спецификаций может привести как к потере драгоценных жизней, так и к потере материалов.

Изменение спроса на материалы

В течение многих лет аэрокосмическая промышленность преимущественно использовала алюминий для производства самолетов, поскольку он был легкодоступен, дешев и легок. Это был основной компонент с составом 70%, в то время как другие новые материалы использовались только в небольших количествах. К ним относятся графит, титан и стекловолокно в количествах от 3 до 7%.

Однако сейчас доля алюминия, используемого в авиастроении, упала до 20%. Хотя алюминий и не был полностью отвергнут, в настоящее время его быстро заменили новые и долговечные альтернативы. Государственный университет Северной Каролины исследует возможность замены композитной металлической пены на основе CMF или композитного металла, поскольку она намного прочнее, долговечнее и легче, чем алюминий.

Армированные углеродным волокном полимеры или углепластики используются для производства легких и эстетичных интерьеров и панелей. Для долговечности и лучшей прочности становятся популярными сотовые конструкции. Кроме того, в инженерных целях используются более легкие и жаропрочные материалы.

Для долговечности и лучшей прочности становятся популярными сотовые конструкции. Кроме того, в инженерных целях используются более легкие и жаропрочные материалы.

Важные факторы при выборе авиационных материалов

При выборе материалов для авиастроения необходимо учитывать следующие факторы, включая их прочность, плотность, ковкость и пластичность, эластичность и хрупкость, ударную вязкость и плавкость. В дополнение к этим факторам вам также необходимо проверить, обладает ли выбранный вами материал хорошей теплопроводностью, электропроводностью, горючестью и тепловым расширением. Кроме того, имейте в виду его устойчивость к усталости, стрессу, фактору эрозии и технологии скрытности.

Материалы, используемые для производства самолетов

Материалы, используемые в авиационной промышленности, включают черные металлы, такие как железо с содержанием углерода до 1%, сталь и ее сплавы, такие как 0,35% меди, 0,25% никеля, 0,20% хрома и 0,06 % молибдена. Также используются сплавы углерода, такие как углеродистая сталь с содержанием стали менее 2%, и другие элементы, такие как медь, никель и марганец.

Увеличение объема продаж…

Увеличение объема продаж… Существует широкий спектр слесарных работ, следовательно, слесари имеют специализацию в каком-то конкретном виде выполняемых работ.

Существует широкий спектр слесарных работ, следовательно, слесари имеют специализацию в каком-то конкретном виде выполняемых работ.

Далее (чаще уже за пределами производства) наступает период эксплуатации техники. Следовательно, существуют особые специалисты по ее сопровождению в период эксплуатации и ремонту — слесари-ремонтники. Они контролируют качество и безопасность работы механизмов. В случае необходимости слесарь-ремонтник осуществляет ремонт нужных деталей, налаживает работы оборудования, монтаж и демонтаж отдельных элементов (например, ремонт станков, изготавливающих механизмы, транспорт, сантехнические, отопительные, газовые системы зданий…. ) .

Далее (чаще уже за пределами производства) наступает период эксплуатации техники. Следовательно, существуют особые специалисты по ее сопровождению в период эксплуатации и ремонту — слесари-ремонтники. Они контролируют качество и безопасность работы механизмов. В случае необходимости слесарь-ремонтник осуществляет ремонт нужных деталей, налаживает работы оборудования, монтаж и демонтаж отдельных элементов (например, ремонт станков, изготавливающих механизмы, транспорт, сантехнические, отопительные, газовые системы зданий…. ) . На промышленных предприятиях рабочее место слесаря может занимать 4–8 м2, в мастерских – не менее 2 м2. Рабочее место слесаря в закрытом помещении, как правило, постоянное. Рабочее место вне помещения может перемещаться в зависимости от производственной обстановки и климатических условий. На рабочем месте слесаря должен быть установлен верстак, оборудованный соответствующими приспособлениями, в первую очередь слесарными тисками. Большинство операций слесарь выполняет за слесарным верстаком с использованием тисков. Рабочее место слесаря-сборщика или слесаря по ремонту оборудования может размещаться на сборочном участке. Помимо основного рабочего места (за верстаком) у слесаря могут быть вспомогательные рабочие места, например, у разметочной, притирочной или контрольной плит, у кузнечного горна или наковальни, у сварочного аппарата, сверлильного станка, механической пилы, ручного пресса, плиты для правки и т. д. Вспомогательное рабочее место становится основным, если работа имеет специальный характер, например, рабочее место у сверлильного станка, который обслуживает слесарь-сверловщик, рабочее место у притирочной плиты, за которой работает слесарь-притирщик, рабочее место у сварочного аппарата, на котором работает слесарь-сварщик и т.

На промышленных предприятиях рабочее место слесаря может занимать 4–8 м2, в мастерских – не менее 2 м2. Рабочее место слесаря в закрытом помещении, как правило, постоянное. Рабочее место вне помещения может перемещаться в зависимости от производственной обстановки и климатических условий. На рабочем месте слесаря должен быть установлен верстак, оборудованный соответствующими приспособлениями, в первую очередь слесарными тисками. Большинство операций слесарь выполняет за слесарным верстаком с использованием тисков. Рабочее место слесаря-сборщика или слесаря по ремонту оборудования может размещаться на сборочном участке. Помимо основного рабочего места (за верстаком) у слесаря могут быть вспомогательные рабочие места, например, у разметочной, притирочной или контрольной плит, у кузнечного горна или наковальни, у сварочного аппарата, сверлильного станка, механической пилы, ручного пресса, плиты для правки и т. д. Вспомогательное рабочее место становится основным, если работа имеет специальный характер, например, рабочее место у сверлильного станка, который обслуживает слесарь-сверловщик, рабочее место у притирочной плиты, за которой работает слесарь-притирщик, рабочее место у сварочного аппарата, на котором работает слесарь-сварщик и т. д.

д.