Содержание

Получаемая резина — Большая Энциклопедия Нефти и Газа, статья, страница 2

Cтраница 2

В зависимости от продолжительности вулканизации и количества вулканизующего агента образуется различное число химических связей между макромолекулами каучука и соответственно изменяется весь комплекс физико-механических свойств получаемой резины. Наименьшая продолжительность процесса вулканизации, при которой резина приобретает оптимальные свойства, носит название оптимума вулканизации. Дальнейшее увеличение продолжительности обработки ( до известного предела, различного для разных типов резин) не приводит к увеличению числа химических межмолекулярных связей и. Это дает возможность устанавливать различные режимы вулканизации применительно к типам перерабатываемых каучуков и получаемых изделий. Длительность периода вулканизации, в продолжение которого резина сохраняет оптимальные или близкие к оптимальным свойства, получила название плато вулканизации.

[16]

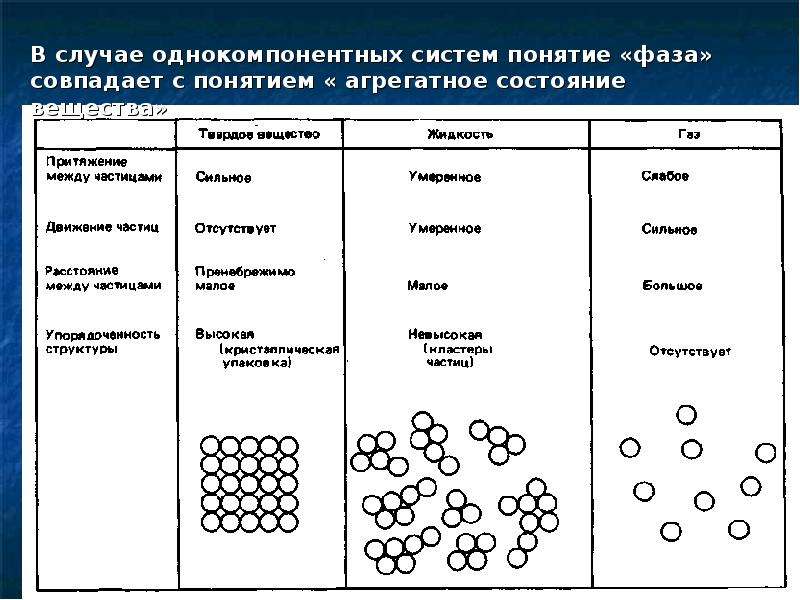

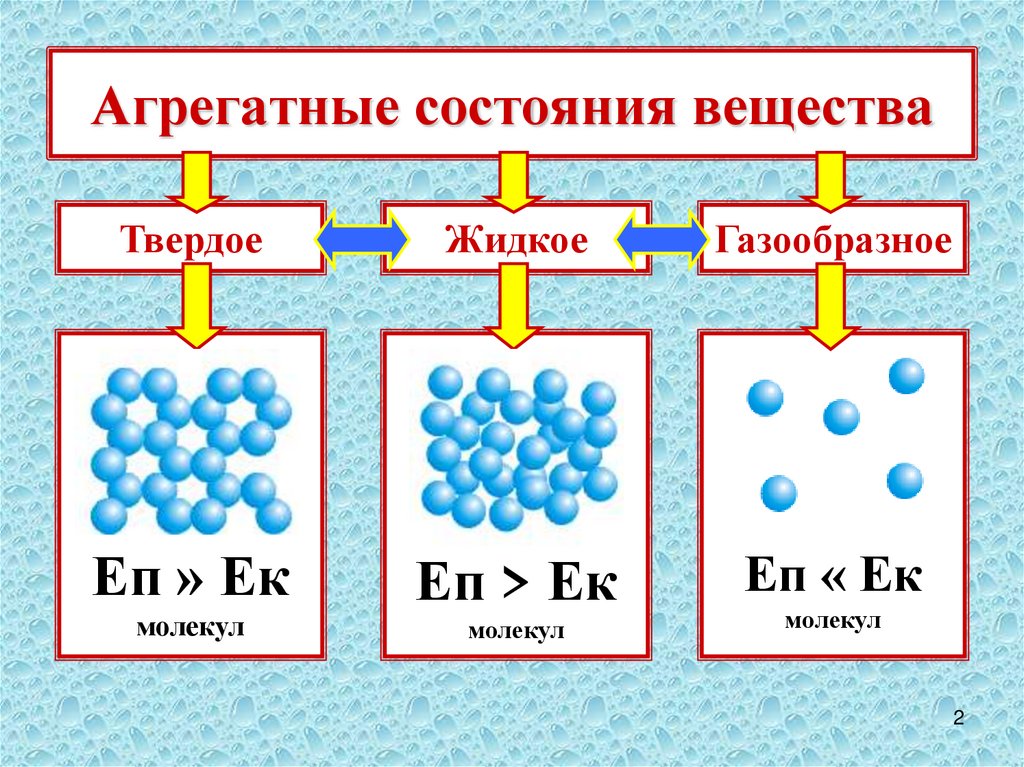

Основным подготовительным процессом при выпуске любых резиновых изделий является приготовление резиновых смесей; качество смешения во многом определяет технологические свойства промежуточных материалов и технические характеристики получаемых резин. Сложность состава резиновых смесей, различное агрегатное состояние исходных продуктов, большие различия в дозировках отдельных ингредиентов требуют большей тщательности при развеске и транспортировке материалов и строгого соблюдения технологического режима. Поэтому без высокого уровня механизации и автоматизации процесса невозможно добиться его стабильности и надежности в обеспечении требуемого качества резинових смесей.

[17]

Бутадиеновый каучук ( СКВ), получаемый полимеризацией бутадиена, во многом уступает натуральному каучуку и только тщательным подбором остальных компонентов резиновой смеси удается приблизить свойства получаемых резин к свойствам резин из натурального каучука.

[18]

Из углеродных наполнителей за рубежом предпочтение обычно отдается среднетермическому техническому углероду МТ ( отечественный аналог Т900), который обеспечивает хорошее сочетание технологических свойств смесей и физико-механических свойств получаемых резин. Однако такие наполнители дают жесткие смеси, склонные к подвулканизации из-за большого теплообразования при смешении и переработке; резины характеризуются высокой твердостью и низким относительным удлинением при разрыве; все это в существенной мере ограничивает их применение.

[19]

Вулканизация серусодержащими органическими соединениями без элементарной серы осуществляется с помощью органических ди — и полисульфидов: тиурамди — и тиурамполисульфидов, дитйодиаминов, дибензтиазолилдисульфидов и др. Во всех случаях получаемые резины характеризуются высокой теплостойкостью. Процессы структурирования эластомеров тетраалкил-тиурамдисульфидами широко описаны в литературе [ 2, с. Тиурамы могут быть и ускорителями серной вулканизации.

Тиурамы могут быть и ускорителями серной вулканизации.

[20]

Сульфид меди CuS обеспечивает сшивание как наполненных, так и ненаполненных смесей бутадиен-нитрильных каучуков при 170 — 180 С. Получаемые резины превосходят тиурамные вулка-низаты бутадиен-нитрильных каучуков по прочностным свойствам, износостойкости, выносливости при многократном растяжении, а также по теплостойкости и стойкости к тепловому старению. Еще лучшими свойствами отличаются вулканизаты с пентоксидом сурьмы и диоксидом марганца. Реакции предшествуют комплексооб-разование нитрильной группы с ионом металла на поверхности дисперсной частицы нерастворимого агента вулканизации.

[21]

Для вулканизации добавляется ZnO, HgO и окислы поливалентных металлов, образующие химические связи между макромолекулами. Получаемые резины обладают многими ценными свойствами и в частности выдерживают длительное нагревание при 100 — 150 С.

[22]

Как уже отмечалось, резиновые смеси на основе комбинаций каучуков представляют гетерогенные системы, характер которых зависит как от типов смешиваемых эластомеров, так и технологии изготовления. Свойства получаемых резин определяются скоростью и степенью вулканизации отдельных фаз, степенью их совулканизации, размерами частиц фаз и наличием межфазного переходного слоя. Двухфазная структура в смесях эластомеров приводит к улучшению технологических свойств резиновых смесей и к повышению физико-механических показателей резин.

Свойства получаемых резин определяются скоростью и степенью вулканизации отдельных фаз, степенью их совулканизации, размерами частиц фаз и наличием межфазного переходного слоя. Двухфазная структура в смесях эластомеров приводит к улучшению технологических свойств резиновых смесей и к повышению физико-механических показателей резин.

[23]

Описана вулканизация СКН ароматическими дисульфонил-хлоридами при 183 С. По физико-механическим свойствам получаемые резины не уступают серным, а по сопротивлению истиранию и динамической выносливости превосходят их.

[24]

Кстати, образование форполимера сопровождается появлением в его составе тоже уре-тановых групп. По этой причине получаемые резины называются полиуретанами.

[25]

| Четырехвалковый каландр.

[26] |

Количество вводимой серы в пластикат значительно влияет на твердость получаемых изделий. Активность сажи оказывает существенное влияние на свойства получаемой резины.

Активность сажи оказывает существенное влияние на свойства получаемой резины.

[27]

Отдельные мягчители придают и некоторые специфические свойства резинам — повышают морозостойкость и эластичность ( дибутилфталат), являются активаторами ускорителей вулканизации ( жирные кислоты), понижают горючесть ( трикрезил-фосфат), снижают газопроницаемость ( глицерофталаты), уменьшают окисляемость ( фенолы, парафин), изменяют окраску. Таким образом, мягчители способствуют улучшению технологических свойств резиновых смесей и повышению качества получаемых резин.

[28]

В Советском Союзе производится преимущественно бутадиен-сти-рольный каучук, содержащий. При введении в макромолекулу каучука боковых фенильных групп ( входящих в молекулу стирола) прочность получаемых резин значительно повышается. Чем больше стирола содержится в сополимере, тем выше пластичность резиновой смеси и механическая прочность резины, но ниже ее эластичность и морозостойкость. Это объясняется тем, что при низкой температуре полимеризации достигается большая регулярность ( однородность) строения макромолекул сополимера — уменьшается количество связей 1 — 2 и разветвлений в цепи, элементарные звенья макромолекул находятся преимущественно в транс-форме, каучук получается менее полидисперсным. Для повышения скорости процесса полимеризации при низких температурах его проводят в присутствии окислительно-восстановительных систем.

Это объясняется тем, что при низкой температуре полимеризации достигается большая регулярность ( однородность) строения макромолекул сополимера — уменьшается количество связей 1 — 2 и разветвлений в цепи, элементарные звенья макромолекул находятся преимущественно в транс-форме, каучук получается менее полидисперсным. Для повышения скорости процесса полимеризации при низких температурах его проводят в присутствии окислительно-восстановительных систем.

[29]

Не существует ограничений для температур, используемых при вулканизации горячим воздухом, однако следует учитывать, что при увеличении температуры необходимость строгого соблюдения продолжительности вулканизации заметно возрастает. На рис. 11.16 приведены данные о влиянии температуры и продолжительности вулканизации горячим воздухом на предел прочности при растяжении получаемых резин. При температуре печи 537 С для получения оптимальных свойств относительно тонких образцов необходима продолжительность вулканизации в пределах 10 — 20 сек. Обычно для уменьшения вероятности перевулканизации используют температуру печи между 370 и 426 С. Кроме того, при этих температурах образцы резины большой толщины не проявляют склонности к перевулканизации поверхностного слоя.

Обычно для уменьшения вероятности перевулканизации используют температуру печи между 370 и 426 С. Кроме того, при этих температурах образцы резины большой толщины не проявляют склонности к перевулканизации поверхностного слоя.

[30]

Страницы:

1

2

3

4

4 31 141 21 51 4 спецодежда из резины, утратившая потребительские свойства, незагрязненная

Закажите у нас:

| Документ / Проект | цена от, руб |

|---|---|

| Проект НДС | 120 000 |

| Проект ЗСО | 70 000 |

| Проект СЗЗ | 30 000 |

| Проект ПДВ | 25 000 |

| ПЭК | 25 000 |

| ПМООС (раздел ООС) | 25 000 |

| ПНООЛР | 25 000 |

| Раздел ОВОС | 20 000 |

| Раздел ПОС | 20 000 |

| Раздел ЭЭ | 20 000 |

| Раздел ОБЭ | 20 000 |

| Постановка на учет объекта НВОС | 15 000 |

| ППР | 12 000 |

| Декларация платы за НВОС | 12 000 |

| Расчет шума | 10 000 |

| 2-ТП (воздух) | 5 000 |

| ТК | 5 000 |

| Экологический сбор | 3 000 |

| ТТК | 3 000 |

| 2-ТП (отходы) | 3 000 |

| Журнал учета отходов | 3 000 |

| Расчет ущерба водным объектам | 2 500 |

| Паспорт отхода | 500 |

| Контакты для связи | |

Экобэтмен рад, что может показать вам компонентный состав отхода 🙂

Состав отхода указан в процентах по данным источников информации, которые указаны под составом. Если это не то, что вы искали, то можно вернуться и поискать при помощи горячих клавиш Ctrl + F или формы поиска.

Если это не то, что вы искали, то можно вернуться и поискать при помощи горячих клавиш Ctrl + F или формы поиска.

В случае обнаружения ошибок, неточностей или вы хотите дополнить базу данных составов отходов, пишите на эл. почту [email protected] или через форму связи на странице Контакты.

В связи с введением новых форм паспортов отходов теперь компонентный состав можно получить в виде таблицы. Такая таблица отлично вставляется в MS Excel и Word.

ВНИМАНИЕ

Так как генерация таблицы происходит автоматически, нужно проверять результат.

Вернуться к списку отходов

И так, вы выбрали отход:

4 31 141 21 51 4 спецодежда из резины, утратившая потребительские свойства, незагрязненная

| Сведения об отходе по БДО РПН | |

|---|---|

| Класс опасности отхода | 4 (четвертый) |

| Агрегатное состояние / физическая форма отхода | Изделие из одного материала |

| Исходный товар или продукция | Спецодежда из резины |

| Процесс образования отхода | Использование по назначению с утратой потребительских свойств |

| Вероятные компоненты состава отхода | резина |

Состав отхода из БД ecobatman.

ru

ru

Состав отхода:

Резина – 70,65; Текстиль — 29,35;

Источник информации:

Лабораторные исследования компонентного состава проб отходов.

Вернуться к списку отходов

Некоторые отходы могут быть утилизированы в соответствии с требованиями Росприроднадзора и зачтены в рамках выполнения расширенной ответственности производителей и импортеров товаров (расчета экологического сбора).

Прорезиненный асфальтобетон (RAC) — Домашняя страница CalRecycle

Что такое RAC?

Прорезиненный асфальтобетон (широко известный как RAC) представляет собой материал для дорожного покрытия, изготовленный путем смешивания измельченных переработанных шин с асфальтом для получения вяжущего, которое затем смешивают с обычными заполнителями. Затем эту смесь укладывают и уплотняют на дорожное покрытие. Существует два основных типа вяжущих для RAC: битумно-каучуковые и концевые смеси. Примечание. Определения многих терминов отображаются в виде зеленых ссылок на глоссарий сайта RAC. Из глоссария используйте кнопку «Назад» в веб-браузере, чтобы вернуться на исходную страницу.

Из глоссария используйте кнопку «Назад» в веб-браузере, чтобы вернуться на исходную страницу.

- Асфальт-резина . Асфальтовая резина определяется стандартом D6114 Американского общества по испытаниям и материалам (ASTM) как «смесь асфальтового вяжущего для дорожного покрытия, измельченной переработанной резины (т. строительство. Каучук должен быть смешан с горячим битумным вяжущим и взаимодействовать с ним в достаточной степени, чтобы вызвать набухание частиц каучука перед использованием». Асфальто-каучуковое вяжущее смешивается в полевых условиях (на заводе по производству горячих смесей), и для его производства требуется специальное мобильное смесительное оборудование. Типичное содержание модификатора резиновой крошки (CRM) для битумно-каучуковой резины колеблется от 18 до 22 процентов. Модификатор резиновой крошки, используемый в битумной резине, находится в диапазоне меш 10-16. Асфальтовая резина успешно используется в Калифорнии более 30 лет.

- Терминальная смесь .

Конечные смеси – это вяжущие материалы, в которых используется модификатор резиновой крошки тонкого помола (менее 30 меш), которые обычно смешивают на асфальтоперерабатывающем заводе. Исторически сложилось так, что вяжущие вещества с терминальными смесями содержали 10 или менее процентов модификатора резиновой крошки. Однако в последние годы в некоторых проектах содержание модификатора резиновой крошки было увеличено до 15-20 процентов. Терминальная смесь уже 20 лет успешно используется в Калифорнии.

Конечные смеси – это вяжущие материалы, в которых используется модификатор резиновой крошки тонкого помола (менее 30 меш), которые обычно смешивают на асфальтоперерабатывающем заводе. Исторически сложилось так, что вяжущие вещества с терминальными смесями содержали 10 или менее процентов модификатора резиновой крошки. Однако в последние годы в некоторых проектах содержание модификатора резиновой крошки было увеличено до 15-20 процентов. Терминальная смесь уже 20 лет успешно используется в Калифорнии.

Зачем использовать RAC?

RAC — это проверенный продукт, который имеет множество преимуществ, в том числе экономичность, долговечность, безопасность, бесшумность и экологичную альтернативу традиционным материалам для дорожного покрытия.

- Экономичный . В большинстве случаев RAC можно использовать с меньшей толщиной по сравнению с обычными асфальтовыми покрытиями — в некоторых случаях с половиной толщины обычного материала — что может привести к значительному сокращению материала и экономии затрат.

Кроме того, может быть достигнута экономия затрат в течение жизненного цикла за счет снижения затрат на техническое обслуживание и увеличения срока службы RAC.

Кроме того, может быть достигнута экономия затрат в течение жизненного цикла за счет снижения затрат на техническое обслуживание и увеличения срока службы RAC. - Прочный, безопасный и тихий . РАЦ долговечен. Он устойчив к растрескиванию, что может снизить затраты на техническое обслуживание. Тематические исследования неоднократно демонстрировали, что RAC, при правильном проектировании и изготовлении, служит намного дольше, часто на 50 процентов дольше, чем обычные материалы. Кроме того, RAC обеспечивает лучшее сопротивление скольжению, что может обеспечить лучшее сцепление с дорогой. Более того, RAC дольше сохраняет свой более темный цвет, благодаря чему дорожная разметка становится более четкой и может снижаться дорожный шум.

- Экологически чистый . Ежегодно в Калифорнии производится более 40 миллионов отработанных шин, из которых около 75 процентов отправляются на свалку. Штат по-прежнему сталкивается с проблемой ежегодного обращения примерно с 10 миллионами излишков шин.

Большинство из них попадает на наши свалки, но некоторые попадают на незаконные склады. В проекте по обновлению покрытия RAC толщиной два дюйма используется около 2000 утильных шин на милю полосы движения. За последние несколько лет Калифорния использовала более 10 миллионов изношенных шин в проектах RAC по укладке дорожного покрытия, направляя их на свалки или незаконно утилизируя.

Большинство из них попадает на наши свалки, но некоторые попадают на незаконные склады. В проекте по обновлению покрытия RAC толщиной два дюйма используется около 2000 утильных шин на милю полосы движения. За последние несколько лет Калифорния использовала более 10 миллионов изношенных шин в проектах RAC по укладке дорожного покрытия, направляя их на свалки или незаконно утилизируя.

CalRecycle поддерживает RAC

CalRecycle поддерживает использование RAC в Калифорнии в рамках нескольких программ:

- Программы грантов . Существует несколько программ грантов CalRecycle RAC , которые предоставляют финансовую помощь местным органам власти специально для финансирования проектов RAC.

- Техническая помощь и обучение . CalRecycle предоставляет инженерно-техническую помощь и обучение местным юрисдикциям в Калифорнии.

- Информация о продукте и поставщике. Посмотреть материалы для дорожного покрытия и поставщиков продукции в Калифорнийском каталоге продукции, производной от шин.

- Информационный бюллетень «Зеленые дороги» . Этот информационный бюллетень можно использовать для информирования местных лиц, принимающих решения, о преимуществах, использовании и сравнении затрат на RAC в качестве альтернативы мощения.

Кроме того, по контракту с Калифорнийским советом по комплексному управлению отходами (теперь известным как Департамент переработки и восстановления ресурсов или CalRecycle) была создана учебная программа под названием «Непрерывное образование и университетские учебные программы по прорезиненному асфальтобетону и применению отходов в гражданском строительстве». Tyres и переведены на испанский язык. Это учебная программа на уровне колледжа, призванная побудить выпускников строительных специальностей рассмотреть возможность использования прорезиненного асфальтобетона и заполнителя, полученного из шин, в своих будущих инфраструктурных проектах.

За дополнительной информацией обращайтесь: Горячая линия программы управления шинами, WasteTires@calrecycle. ca.gov

ca.gov

Ученые создают качественный бетон из 100% заполнителя шин и резины

Материалы

Просмотр 2 изображений

В последние годы мы слышали об усилиях по замене некоторых заполнителей, используемых в бетоне, измельченными использованными шинами. Однако теперь ученым удалось получить бетон хорошего качества, в котором все заполнителя были заменены частицами шин.

Бетон состоит из трех частей: воды, цемента, который связывает все вместе, и заполнителя, такого как песок или гравий. Этот заполнитель приходится добывать из-под земли, и сейчас он в дефиците во многих частях мира.

Выброшенные шины можно переработать в определенной степени, но часто они просто оседают на свалках или сжигаются.

Несколько групп пытались решить одну проблему с помощью другой, заменив часть песка или гравия изношенными шинами. Полученный бетон имеет тенденцию быть более жестким, чем обычный бетон, поскольку частицы резины внутри него позволяют ему изгибаться под давлением, а не ломаться.

Однако, к сожалению, если слишком много заполнителя заменить частицами шин, бетон теряет прочность на сжатие и прочность на растяжение при раскалывании. Отчасти это связано с тем, что цемент плохо сцепляется с кусочками резины, поэтому они недостаточно прочно удерживаются вместе.

Основываясь на исследованиях, проведенных их коллегами, ученые из Университета RMIT в Австралии определили, что проблема склеивания возникает из-за пористости резины шины. Точнее, поры в резине заполняются водой при первоначальном смешивании бетона, но эти поры просто становятся пустыми пустотами на границе раздела резина/цемент, как только вода испаряется и бетон схватывается.

Чтобы решить эту проблему, исследователи начали с влажного бетона, в котором весь заполнитель состоял из частиц шин, а затем поместили этот бетон в специальные стальные формы, пока он схватывался. Эти формы оказывали давление на бетон, сжимая частицы и поры внутри них.

В результате после высыхания и затвердевания бетона цемент лучше сцеплялся с «предварительно нагруженными» частицами шин. По сравнению со 100% шинным бетоном, полученным обычными способами, предварительно нагруженный бетон показал увеличение прочности на сжатие, изгиб и растяжение на 97%, 59% и 20% соответственно.

Три образца затвердевшего бетона, который соответствует строительным нормам и легче бетона с традиционным заполнителем

Мохаммад Ислам, RMIT

В настоящее время ученые изучают способы армирования нового бетона, чтобы сделать его еще более подходящим для использования в строительных проектах.

«Поскольку большая часть типичного бетона представляет собой крупный заполнитель, замена всего этого отработанной шинной резиной может значительно сократить потребление природных ресурсов, а также решить серьезную экологическую проблему, связанную с тем, что делать с использованными шинами», — говорится в исследовании.

Конечные смеси – это вяжущие материалы, в которых используется модификатор резиновой крошки тонкого помола (менее 30 меш), которые обычно смешивают на асфальтоперерабатывающем заводе. Исторически сложилось так, что вяжущие вещества с терминальными смесями содержали 10 или менее процентов модификатора резиновой крошки. Однако в последние годы в некоторых проектах содержание модификатора резиновой крошки было увеличено до 15-20 процентов. Терминальная смесь уже 20 лет успешно используется в Калифорнии.

Конечные смеси – это вяжущие материалы, в которых используется модификатор резиновой крошки тонкого помола (менее 30 меш), которые обычно смешивают на асфальтоперерабатывающем заводе. Исторически сложилось так, что вяжущие вещества с терминальными смесями содержали 10 или менее процентов модификатора резиновой крошки. Однако в последние годы в некоторых проектах содержание модификатора резиновой крошки было увеличено до 15-20 процентов. Терминальная смесь уже 20 лет успешно используется в Калифорнии. Кроме того, может быть достигнута экономия затрат в течение жизненного цикла за счет снижения затрат на техническое обслуживание и увеличения срока службы RAC.

Кроме того, может быть достигнута экономия затрат в течение жизненного цикла за счет снижения затрат на техническое обслуживание и увеличения срока службы RAC. Большинство из них попадает на наши свалки, но некоторые попадают на незаконные склады. В проекте по обновлению покрытия RAC толщиной два дюйма используется около 2000 утильных шин на милю полосы движения. За последние несколько лет Калифорния использовала более 10 миллионов изношенных шин в проектах RAC по укладке дорожного покрытия, направляя их на свалки или незаконно утилизируя.

Большинство из них попадает на наши свалки, но некоторые попадают на незаконные склады. В проекте по обновлению покрытия RAC толщиной два дюйма используется около 2000 утильных шин на милю полосы движения. За последние несколько лет Калифорния использовала более 10 миллионов изношенных шин в проектах RAC по укладке дорожного покрытия, направляя их на свалки или незаконно утилизируя.