Содержание

Режимы работы и производительность мостовых кранов

Категория:

Сведения о мостовых кранах

Публикация:

Режимы работы и производительность мостовых кранов

Читать далее:

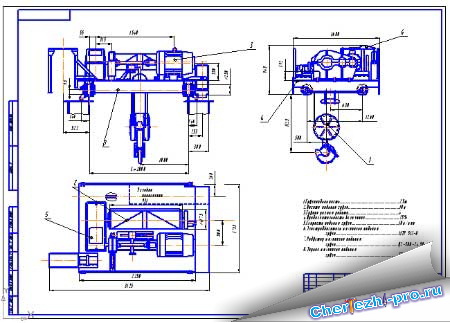

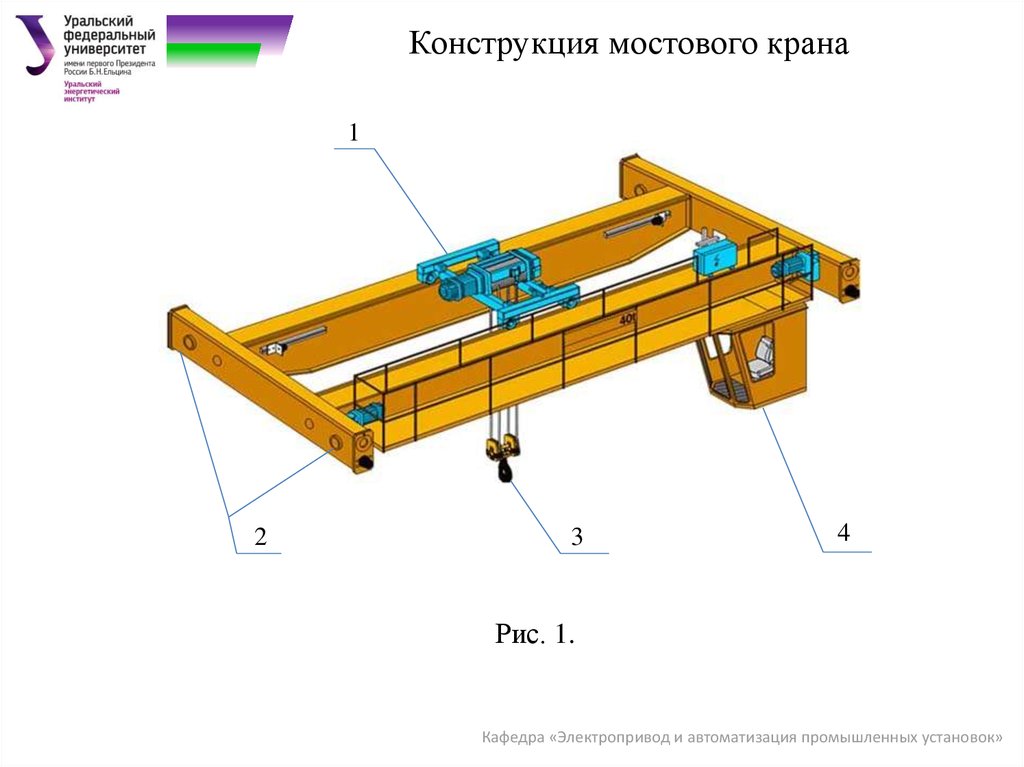

Мосты и тележки мостовых кранов

Режимы работы и производительность мостовых кранов

При работе крана происходит постоянное чередование направления движения крана, тележки и крюка. Так, работа механизма подъема состоит из процессов подъема и опускания груза и процессов подъема и опускания пустого крюка. Для увеличения производительности крана используют принцип совмещения операций. Время пауз, в течение которых двигатель не включен и механизм не работает, используется для навешивания груза на крюк и освобождения крюка и для подготовки к следующему процессу работы механизма. Каждый процесс движения, в свою очередь, может быть разделен на периоды неустановившегося движения (в течение которых происходит разгон или замедление движущихся масс груза и механизма) и период движения с установившейся скоростью.

Время полного цикла работы механизма грузоподъемной машины Тц складывается из суммы времени пуска 2/п, суммы времени движения с установившейся скоростью 2/у, суммы времени торможения 2 т и суммы времени пауз 2/0, т. е.

Для мостовых кранов общего назначения с машинным приводом установлены режимы работы: легкий, средний и тяжелый. Для каждого механизма режим работы определяется отдельно, режим работы крана в целом устанавливается по механизму главного подъема. Этот же режим учитывается и при расчете металлоконструкций.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Легкий режим (Л) характеризуется большими перерывами в работе, редкой работой с номинальным грузом, малыми скоростями, малым числом включений в час, малой относительной продолжительностью включения. В этом режиме работают, например, механизмы подъема и передвижения мостовых ремонтных кранов и кранов, обслуживающих машинные залы электростанций.

Средний режим (С) характеризуется работой с грузами различной величины, средними скоростями движения, средним числом включений в час, средним значением относительной продолжительности включения. В этом режиме работают, например, механизмы подъема и передвижения мостовых кранов механических и сборочных цехов со среднесерийным производством и мостовых кранов ремонтно-механических цехов.

Тяжелый режим (Т) характеризуется постоянной работой с грузами, близкими по массе к номинальным, высокими скоростями, большим числом включений в час, высоким значением относительной продолжительности включения. В этом режиме работают, например, все механизмы мостовых кранов технологических цехов и складов на заводах с крупносерийным производством.

Режим работы механизмов подъема и передвижения такой же, как режим работы крана, за исключением механизмов вспомогательного подъема и передвижения тележки, которые при тяжелом режиме работы крана имеют средний режим.

Режимы работы механизмов кранов устанавливаются в зависимости от следующих факторов:

а) коэффициента использования механизма по грузоподъемности:

б) коэффициента годового использования механизма

в) коэффициента суточного использования механизма:

Для электрооборудования величина вычисляется для промежутка времени не свыше 10 мин, для механизмов — в течение 1 ч, поэтому можно принимать для электрооборудования ПВ = (Тв/10) 100%, для механизмов ПВ = (ТЕ/60) 100%.

Технические характеристики разрабатываемых кранов должны в максимально возможной степени соответствовать будущим условиям их эксплуатации. Поэтому очевидной является необходимость достаточно точного определения режимов их работы — одной из основ для расчета механизмов и металлоконструкций. Этому в значительной степени способствуют статистические наблюдения. Установлено, что по грузоподъемности 5-тонные краны составляют 20% всех кранов; 10-тонные—17%; 16 и 20-тонные — по 12%; 8, 12,5 и 25-тонные — остальное. При этом примерно 80% общего количества кранов составляют краны среднего режима работы.

Для отнесения к какому-либо эквивалентному режиму механизмов и металлоконструкции крана разработана уточненная классификация режимов работы, соответствующая Правилам Госгортехнадзора и предусматривающая определение коэффициента использования по грузоподъемности kvv не только для механизмов подъема, но и для механизмов передвижения.

Нормативами в зависимости от относительной длительности работы и относительной нагрузки механизмы мостовых кранов делятся на четыре группы. Относительная длительность работы характеризует среднее время работы в часах в течение рабочего дня.

Относительная длительность работы характеризует среднее время работы в часах в течение рабочего дня.

Для механизмов, используемых нерегулярно, принимается относительная длительность работы /Pa6i. Три вида относительных нагрузок уточняют характер эксплуатации механизма:

1 (легкая) — редкая работа с максимальной нагрузкой или регулярная работа при значительно меньших нагрузках;

2 (средняя) — регулярная работа при малых, средних и максимальных нагрузках;

3 (тяжелая) — работа с нагрузками, близкими к максимальным.

По мере роста парка кранов и повышения требования к их экономичности появилась необходимость в максимальном приспособлении их номенклатуры к разнообразным потребностям отраслей народного хозяйства. Согласно рекомендации по стандартизации СЭВ PC 5138—75 «Краны грузоподъемные.

Группа режима работы определяется в зависимости от класса использования механизма и класса его нагружения.

Класс нагружения механизма определяется величиной коэффициента нагрузки.

В Англии (стандарт BS 2573) установлены два класса работы мостовых кранов общего назначения грузоподъемностью 0,5—150 т: I класс (режим Л) — при работе крана до 1000 ч в год; II класс (режим С). — при работе крана до 2000 ч в год.

Производительность — масса груза, в тоннах, переработанная в единицу времени (час, смену, сутки и т. д.) является важнейшим показателем технико-экономических данных крана.

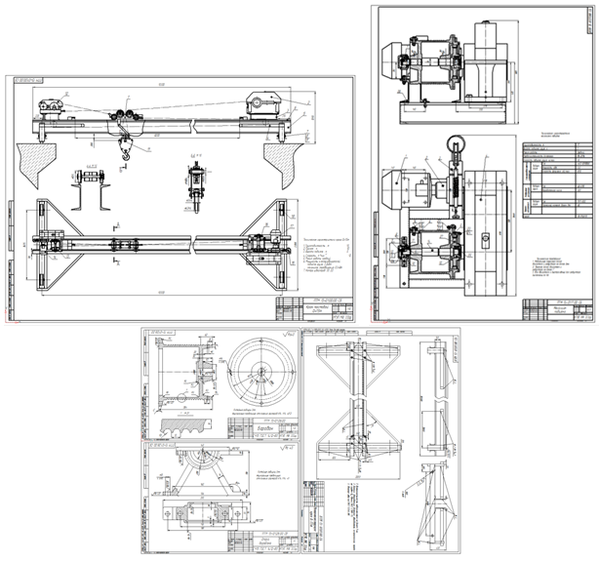

Рис. 1.10. Исполнение тележек

Рис. 1.11. Пролетные части мостов

Рис. 1.12. Мост шпренгельного типа из труб

Рис. 1.13. Тележки однобалочных кранов

Расчет и выбор режима работы крана и механизмов

Грузоподъемность, пролет и режим работы крана являются важнейшими характеристиками грузоподъемных мостовых кранов. И если с грузоподъемностью и пролетом у заказчика при выборе, не возникает проблем, то при определении режима работы у многих могут возникнуть вопросы. Что означает режим работы крана? Как его определить? Стоит ли перестраховаться и выбрать больший режим?

Попробуем разобраться в этих вопросах. Режим работы крана в целом устанавливается расчетным методом ГОСТ 25546-82 и дополняется ISO 4301/1-88. Группу режима работы крана определяют в зависимости от класса его использования и класса нагружения. Другими словами, это характеристика крана учитывающая степень нагрузки крана за весь срок его использования.

Режим работы крана в целом устанавливается расчетным методом ГОСТ 25546-82 и дополняется ISO 4301/1-88. Группу режима работы крана определяют в зависимости от класса его использования и класса нагружения. Другими словами, это характеристика крана учитывающая степень нагрузки крана за весь срок его использования.

Надо понимать, что неправильный выбор режима работы имеет как экономические, так и технические последствия. Во-первых, между режимом работы крана и его стоимостью есть прямая зависимость чем выше режим работы, тем выше издержки по его изготовлению, а, следовательно, и конечная цена для потребителя. Разница в цене между кранами с одинаковой грузоподъемностью и пролетом, но разным режимом работы, может быть весьма существенной. Отсюда следует первый вывод не стоит выбирать заведомо повышенный режим работы крана.

Однако попытка сэкономить и ввести в эксплуатацию кран с пониженным режимом работы может привести к еще более печальным последствиям. Длительные предельные нагрузки на кран с легким режимом работы, не предназначенный для тяжелых работ ведет к повышенному износу механизмов крана, их ремонту и как следствие простой оборудования ведущий к экономическим потерям на предприятии. В конечном итоге кран может даже не проработать свой номинальный срок службы. Таким образом, можно сделать второй вывод –легкий режим работы крана не предназначен для длительных нагрузок с весом близким к номинальному.

В конечном итоге кран может даже не проработать свой номинальный срок службы. Таким образом, можно сделать второй вывод –легкий режим работы крана не предназначен для длительных нагрузок с весом близким к номинальному.

На практике определить режим работы крана не так просто поскольку нужны достоверные исходные данные которыми, как правило не обладает будущий владелец крана. Хорошо если приобретаемый кран покупается взамен старому, либо на производство аналогичному уже существующему, тогда можно собрать исходные данные для расчета оптимального режима работы. И даже в этом случае собрать необходимую, а главное достоверную, информацию о характере перемещаемых грузов и интенсивность работы крана проблематично поскольку требуется довольно длительный срок и скрупулезный подсчет этой информации.

Тем не менее, по предполагаемому характеру и предназначению крана, в соответствии с ниже приведенными таблицами, и не имея конкретных исходных данных можно самостоятельно выбрать нужный вам режим работы механизмов и крана в целом

В основе классификации механизмов кранов, в том числе мостовым, по режимам работы по ГОСТ 25835-83, лежат два показателя: классы использования (табл. 1) в зависимости от времени работы механизма и классы нагружения (табл. 2) в зависимости от коэффициента нагружения К.

1) в зависимости от времени работы механизма и классы нагружения (табл. 2) в зависимости от коэффициента нагружения К.

Под временем работы механизма понимают время, в течение которого данный механизм находится в движении. Норма времени должна соответствовать для механизмов, подвергающихся капитальному ремонту, — установленному ресурсу до капитального ремонта, а для остальных механизмов — установленному ресурсу до списания. Общее время работы механизма (разгон, установившееся движение, торможение) является его машинным временем Тмаш определяется в часах по формуле

Тмаш=tс nдн tk

где tc— среднесуточное время работы механизма, при котором он находится в движении (действии), ч; nдн — число рабочих дней в году, nдн= 250, 300, 360 — при двух выходных днях в неделю, при одном и при непрерывном производстве; tK— срок службы механизма в годах до капитального ремонта или до списания, tK= 15-25 лет. Сроки службы различных элементов одного механизма могут быть меньше регламентированного Тмаши должны быть увязаны с межремонтным периодом планово-предупредительных ремонтов.

Сроки службы различных элементов одного механизма могут быть меньше регламентированного Тмаши должны быть увязаны с межремонтным периодом планово-предупредительных ремонтов.

| Класс использования | А0 | А1 | А2 | А3 | А4 | А5 | А6 |

|

Норма времени работы механизмов, ч

св.

до

|

—

800

|

800

1600

|

1600

3200

|

3200

6300

|

6300

12500

|

12500

25000

|

25000

50000

|

Коэффициент нагружения К определяется по формуле

где Pi— нагрузка (сила, момент), действующая на механизм за период времени ti, Рmax — максимальная нагрузка (сила, момент), действующая на механизм в течение времени его работы; ti— продолжительность времени действия нагрузки Рi; ∑ti — суммарное время действия нагрузок на механизм.

Нагрузки Рi Рmax;определяют для концевого звена кинематической цепи механизма (канатный барабан, ходовое колесо, ведущее зубчатое колесо механизма поворота) с учетом всех факторов, включая и процессы неустановившегося движения.

| Класс нагружения | Коэффициент нагружения К | Качественная характеристика класса нагружения |

| По ГОСТ 25835-83 | ||

|

В1

В2

В3

В4

|

До 0,125

Св. 0,125 до 0,25

Св.0,25 до 0,50

Св.0,50 до 1,00

|

Работа при нагрузках , значительно меньших номинальных, и в редких случаях с номинальной нагрузкой

Работа при средних и номинальных нагрузках

Работа преимущественно при номинальных и близких к номинальным нагрузках

Постоянная работа при номинальных и близких к номинальным нагрузкам

|

|

П р и м е ч а н и е.

| ||

В механизмах подъема груза в качестве нагрузок P должны приниматься веса грузов меньше номинальной грузоподъемности и веса грузозахватных органов. В механизмах передвижения крана (тележки) — нагрузки, создаваемые двигателями в периоды разгона и тормозами в периоды торможения, силы сопротивления в ходовых частях крана (тележки), ветровая нагрузка

В качестве нагрузок Рmax должны приниматься максимальные суммарные нагрузки в наиболее неблагоприятных условиях работы механизма.

Группу режима работы механизмов (табл.3) определяют в зависимости от классов использования и нагружения. Время работы Тмаш и коэффициент нагружения К определяют расчетом. При отсутствии исходных данных для определения класса использования и коэффициента нагружения группу режима работы механизма допускается устанавливать по данным табл. 4

4

| Класс использования | Группа режима для класса нагружения | |||

| В1 | В2 | В3 | В4 | |

| А0 | 1М | 1М | 1М | 2М |

| А1 | 1М | 1М | 2М | 3М |

| А2 | 1М | 2М | 3М | 4М |

| А3 | 2М | 3М | 4М | 5М |

| А4 | 3М | 4М | 5М | 6М |

| А5 | 4М | 5М | 6М | — |

| А6 | 5М | 6М | — | — |

| Группа режима | Характеристика режима | Механизмы |

| 1,2,3 |

Работа c большими перерывами, редкая работа с номинальным грузом, с малыми скоростями и малым числом включений (до 60 в час) аппаратуры управления и электродвигателей (с учетом разгонов до неполной скорости), с малой относительной продолжительностью включения ПВ

|

Механизмы вспомогательного назначения: механизмы подъема и передвижения ремонтных кранов, работающих в машинных залах; механизмы передвижения строительных и портальных кранов, мостовых перегружателей и башен кабельных кранов; лебедки противоугонных захватов и другие редко работающие механизмы

|

| 4 | Работа с грузами различной массы со средними скоростями, средним числом включений (до 120 в час), средней ПВ |

Механизмы подъема и передвижения кранов механических и сборочных цехов заводов со среднесерийным производством и кранов ремонтно-механических цехов; электро-тали

|

| 5 | Постоянная работа с грузами, близкими по массе к номинальным, с высокими скоростями, большим числом включений (до 240 в час), высокой ПВ |

Механизмы технологических кранов, цехов и складов на заводах с крупносерийным производством, кранов литейных цехов и механизмы подъема строительных кранов, подъема, поворота и изменения вылета крюковых портальных кранов

|

| 6 | Постоянная работа с грузами номинальной массы с высокими скоростями, большим числом включений (до 600 в час), высокой ПВ |

Механизмы технологических кранов металлургического производства; механизмы подъема и передвижения тележек рудных и угольных перегружателей; механизмы грейферных, магнитных и складских кранов металлургических заводов; механизмы подъема, поворота и изменения вылета грейферных портальных кранов

|

П р и м е ч а н и е. Режим работы крана в целом и основных металлоконструкций крана определяется режимом работы механизма главного подъема. Режим работы крана в целом и основных металлоконструкций крана определяется режимом работы механизма главного подъема. | ||

Режим работы крана в целом устанавливается ГОСТ 25546-82. Группу режима работы крана определяют в зависимости от класса его использования (табл. 5) и класса нагружения (табл. 6). Класс нагружения крана зависит от распределения перемещаемых краном грузов относительно номинальной грузоподъемности крана за срок его службы и характеризуется коэффициентом нагружения Кр, определяемым по формуле

где Ci— число циклов работы крана с грузом массой —Qi; ∑Ci общее число циклов работы крана за срок его службы; Qi — масса груза, перемещаемого краном с числом циклов Сi; Qном— номинальная грузоподъемность крана.

| Класс использования | Общее число циклов работы крана за срок его службы | Качественная характеристика класса использования |

| по ГОСТ 25546-82 | ||

| С0 | До 1,6·104 | Нерегулярное использование |

| С1 | Св. 1,6· 104 до 3,2·104 1,6· 104 до 3,2·104 | |

| С2 | Св. 3,2· 104 до 6,3· 104 | |

| С3 | Св. 6,3· 104 до 1,25· 105 | |

| С4 | Св. 1,25·105 до 2,5· 105 | Регулярное использование при малой интенсивности работы |

| С5 | Св.2,5·105 до 5· 105 | Регулярное использование при средней интенсивности работы |

| С6 | Св. 5·105 до 1·106 | интенсивное использование |

| С7 | Св. 1·106 до 2·106 | Весьма интенсивное использование |

| С8 | Св.2·106 до 4·106 | |

| С9 | Св.4·106 | Особо интенсивное использование при длительных сроках эксплуатации |

П р и м е ч а н и я: 1. Цикл работы крана состоит из перемещения грузозахватного органа к грузу, подъема и перемещения груза, освобождения грузозахватного органа и возвращение его в исходное положение. 2. Срок службы кранов(время его работы до списания) устанавливают в стандартах или технических условиях на конкретные виды кранов. Цикл работы крана состоит из перемещения грузозахватного органа к грузу, подъема и перемещения груза, освобождения грузозахватного органа и возвращение его в исходное положение. 2. Срок службы кранов(время его работы до списания) устанавливают в стандартах или технических условиях на конкретные виды кранов. | ||

| Класс нагружения | Коэффициент нагружения Кр | Качественная характеристика класса нагружения |

| По ГОСТ 25546-82 | ||

| Q0 | До 0,063 | Постоянная работа м грузом, значительно меньшим номинального |

| Q1 | Св. 0,063 до 0,125 | То же с грузом, меньшим номинального |

| Q2 | Св. 0,125 до 0,25 | То же с грузом средней массы |

| Q3 | Св. 0,25 до 0,50 0,25 до 0,50 | То же с грузом относительно большой массы |

| Q4 | Св. 0,50 до 1,00 | То же с грузом приближающимся к номинальному |

Значение массы грузозахватного органа, навешиваемого на крюк крана или используемого для непосредственного захвата груза (магнита, грейфера, спредера и т.п.), включают в значения Qiи Qном. Коэффициент нагружения Кр отражает влияние графика загрузки на выносливость элементов конструкции крана за время его службы. В случае отсутствия конкретных данных для расчета коэффициента нагружения Кр могут быть приняты во внимание качественные характеристики, приведенные в табл.6.

Класс нагружения Q0со значением Кр до 0,063 в табл. 6 введен в дополнение к международному стандарту ИСО и характеризует краны с преимущественной работой с малыми грузами (10—15 % от номинального), что характерно для ремонтных кранов машинных помещений, вспомогательных кранов механических цехов, стреловых самоходных кранов большой грузоподъемности и т. п.

п.

Группа режима работы крана приведена на табл.7

| Класс использования | Группа режима работы крана для класса нагружения | ||||

| Q0 | Q1 | Q2 | Q3 | Q4 | |

| C0 | — | — | 1К | 1К | 2К |

| C1 | — | 1К | 1К | 2К | 3К |

| C2 | 1К | 1К | 2К | 3К | 4К |

| C3 | 1К | 2К | 3К | 4К | 5К |

| C4 | 2К | 3К | 4К | 5К | 6К |

| C5 | 3К | 4К | 5К | 6К | 7К |

| C6 | 4К | 5К | 6К | 7К | 8К |

| C7 | 5К | 6К | 7К | 8К | 8К |

| C8 | 6К | 7К | 8К | 8К | — |

| C9 | 7К | 8К | 8К | — | — |

Как управлять мостовым краном

Мостовой кран — это тип тяжелого подъемного оборудования, обычно используемого в мастерских. Наиболее часто используемые модели: однобалочный кран LD, подвесной мостовой кран LX, однобалочный кран европейского стандарта HD, двухбалочный кран QD, двухбалочный мостовой кран LH, мостовой кран европейского стандарта NLH и т. д. Режим работы мостового крана можно разделить на наземную и кабину. Наземный режим работы включает подвесное управление и беспроводной пульт дистанционного управления.

- Подвесное управление: во время работы оператор должен следить за краном и грузом.

- Беспроводной пульт дистанционного управления: нет необходимости следовать за краном и грузом при подъеме более крупных и опасных грузов.

- Управление из кабины: обеспечивает широкое поле зрения и требует специального персонала для управления краном при сотрудничестве с персоналом на земле.

Поскольку однобалочный мостовой кран относительно прост, он обычно использует наземный режим работы, а дистанционное управление становится все более популярным. Двухбалочный мостовой кран большой грузоподъемности обычно использует управление из кабины из-за его превосходной безопасности, высокой эффективности, лучшего обзора и лучшего контроля над общей ситуацией. Кабина бывает двух видов: открытая и закрытая. Он может быть установлен слева или справа от крана в соответствии с вашими потребностями.

Двухбалочный мостовой кран большой грузоподъемности обычно использует управление из кабины из-за его превосходной безопасности, высокой эффективности, лучшего обзора и лучшего контроля над общей ситуацией. Кабина бывает двух видов: открытая и закрытая. Он может быть установлен слева или справа от крана в соответствии с вашими потребностями.

Подвесное управление

Кабина

Требования к управлению мостовым краном

- Тяжелый объект должен иметь возможность двигаться вверх, вниз, влево, вправо, вперед и назад, а также может двигаться в трехмерном направлении в то же самое время. За исключением движения вниз, терминалы в других пяти направлениях должны быть обеспечены защитой терминала.

- Мостовой кран должен иметь надежное тормозное устройство, даже в случае отключения электроэнергии тяжелые предметы не упадут под собственным весом.

- Кран должен иметь большой диапазон регулировки скорости. Когда он начинает движение из стационарного состояния, он должен постепенно ускоряться с самой низкой скорости, причем ускорение не может быть слишком большим.

- Для предотвращения опасности, которая может возникнуть при перегрузке или превышении скорости, кран должен иметь меры кратковременной защиты от перегрузки. Реле максимального тока обычно используются для защиты цепей от перегрузки.

- Кран должен иметь защиту от потери давления.

- Кран должен иметь меры безопасности.

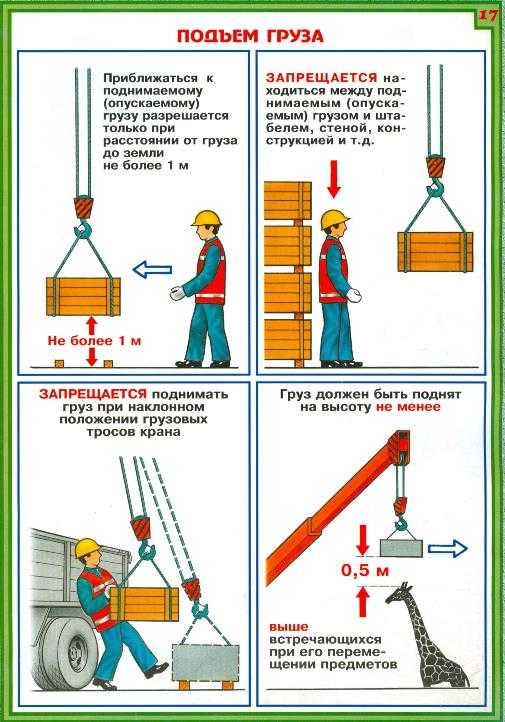

Советы по безопасной эксплуатации мостовых кранов

- Каждый кран должен быть подвешен с табличкой номинального веса на видном месте.

- Во время работы на мостик никого не пускают.

- Кран нельзя перегружать.

- Подъем запрещен в следующих ситуациях: неплотное крепление; перегруженные детали машин; неизвестный сигнал; косая тяга; предметы, закопанные или вмороженные в землю; люди на подвешенных объектах; легковоспламеняющиеся продукты и взрывчатые вещества без мер безопасности; переполненные жидкие предметы; стальные канаты не соответствуют требованиям безопасного использования; неисправен подъемный механизм.

- Когда кран движется по линии без препятствий, крюк и нижняя часть висящего объекта должны находиться на высоте более 2 м над землей. Если кран пересекает препятствие, он должен находиться на высоте 0,5 м от препятствия.

- Для мостовых кранов с основными и вспомогательными крюками не поднимайте и не опускайте основные и вспомогательные крюки одновременно.

- При подъеме краном объекта менее 50 % от номинальной грузоподъемности допускается одновременное движение двух механизмов; при подъеме объекта более чем на 50% от номинального веса подъема может двигаться только один механизм.

- Концевые выключатели и устройства блокировки должны часто проверяться.

- Подвесные объекты не должны наезжать на людей или оборудование.

- Необходимо регулярно проводить проверки безопасности.

Чтобы узнать больше о работе мостового крана, свяжитесь с нами.

Свяжитесь с нами

Наши команды готовы предоставить вам правильные решения для подъема.

НЕСКОЛЬКО СОВЕТОВ

1. Грузоподъемность: тонн?

2. Пролет крана: м?

3. Макс. высота подъема крана: м?

4. Какие материалы будут обрабатываться: ?

5. Сколько часов в день будет работать кран: ?

6. Описание вашего проекта: рабочий сайт проекта, бюджет проекта и т. д.

Подвесные кнопочные пульты

и радиоуправления

Сравнение двух типов систем управления мостовыми кранами, включая принцип их работы, преимущества и недостатки обоих.

В электрифицированных мостовых кранах органы управления краном позволяют оператору управлять движением крана и подъемника. Три типа движения, на которые влияет система управления краном:

- Движение крана – перемещение крана вверх и вниз по подъездным путям

- Позиционирование подъемного механизма – перемещение из стороны в сторону/боковое движение

- Подъемное движение – перемещение крюка вверх и вниз

С подвесным или радиоуправлением вы можете управлять краном для подъема, позиционирования и опускания груза одним человеком.

Существует два способа управления краном:

- Оператор может управлять краном из открытой или закрытой кабины, прикрепленной к крану, и использовать одного или двух других сотрудников на земле, которые помогают направлять и позиционировать груз. с помощью сигналов рукой.

- Кран может управляться оператором на полу с помощью подвесной системы с кнопкой, прикрепленной к самому крану, или беспроводного управления, использующего радиопередатчик и приемник.

Со временем наметилась тенденция перемещать операторов из кабин и класть их на пол ближе к грузу, что дает оператору улучшенный обзор и лучшие точки обзора для подъема и опускания грузов.

С подвесным или радиоуправлением вы можете управлять краном для подъема, позиционирования и опускания груза одним человеком. В течение многих лет стандартный кран выпускался с подвесным управлением, но со временем цены на радиоуправление упали, уравняв стоимость обоих типов систем управления.

Если оператор крана прошел надлежащее обучение, подвесное и радиоуправление могут быть абсолютно безопасными методами управления и эксплуатации крана. Однако при исследовании и проектировании системы мостового крана наши клиенты часто спрашивают нас, что лучше: кнопочное подвесное управление или радиоуправление, или какую систему они могли бы использовать для обновления или модернизации своего мостового крана.

Однако при исследовании и проектировании системы мостового крана наши клиенты часто спрашивают нас, что лучше: кнопочное подвесное управление или радиоуправление, или какую систему они могли бы использовать для обновления или модернизации своего мостового крана.

В этой статье мы сравним эти два типа управления мостовым краном и объясним, как они работают, а также преимущества и недостатки обоих типов систем.

Радиоуправление для мостовых кранов

Здесь показаны различные ручные радиоуправления и радиоуправления типа «брюшной бокс». Они могут быть разработаны с различными регуляторами скорости и конфигурациями кнопок и рычагов.

Беспроводной дистанционный передатчик с набором кнопок или рычагов либо удерживается оператором, либо пристегивается к привязи или ремню, который носит оператор. Удаленный передатчик посылает радиосигнал на приемник, установленный на кране. Этот блок преобразует сигнал в электрическую энергию и передает его на промежуточный релейный блок на кране, а соответствующий контакт активируется, чтобы затем перемещать кран вверх и вниз по взлетно-посадочной полосе, перемещать подъемник или тележку из стороны в сторону, а также поднимать или опустить крюк.

Преимущества использования радиоуправления

20-30 лет назад радиоуправление для системы мостового крана имело довольно плохую репутацию. Они были дорогими, а также имели много проблем с помехами, которые вызывали проблемы с управлением, что в конечном итоге приводило к проблемам с производительностью и разочарованию конечного пользователя.

Со временем технологические достижения значительно улучшили функциональность передатчика и приемника, став надежным и надежным выбором для управления системой мостового крана. Кроме того, по мере того, как беспроводные и радиоуправляемые технологии стали более распространенными, цена этих удаленных систем резко снизилась, что сделало их более экономичным решением и больше соответствовало стоимости подвесных систем управления.

Радиоуправление работает от батареек и может быть ручным или выполненным в стиле «бокса для живота», когда оператор прикрепляет его к поясу или прикрепляет к привязи или плечевому ремню. Оба стиля могут быть компактными, легкими и эргономичными — с несколькими конфигурациями скорости и интуитивно понятным управлением.

Оба стиля могут быть компактными, легкими и эргономичными — с несколькими конфигурациями скорости и интуитивно понятным управлением.

Основное преимущество использования радиоуправления для вашего мостового крана заключается в том, что оно устраняет зависимость от привязки к самому крану — либо с помощью пульта управления из кабины, либо с подвесного пульта управления. Поскольку оператору не нужно находиться рядом с грузом, чтобы поднять, расположить или опустить его, радиоуправление может помочь защитить его от таких опасностей, как:

- Пары, дым или химическое воздействие

- Радиация

- Высокая температура или горячие металлы

- Высокое напряжение / поражение электрическим током

- Высокая влажность

также получите лучшую точку обзора для эффективного выполнения подъемов. Оператору не обязательно идти с грузом, когда он перемещается по пролету крана, поэтому радиоуправление помогает уберечь оператора от опасностей, связанных с спотыканием или падением, таких как препятствия на полу, рабочие и другие машины или оборудование в процессе работы. Они также идеально подходят для более высоких классов нагрузки, таких как D, E или F, когда кран перемещается вверх и вниз по подъездным путям чаще и с большей скоростью.

Они также идеально подходят для более высоких классов нагрузки, таких как D, E или F, когда кран перемещается вверх и вниз по подъездным путям чаще и с большей скоростью.

Преимущество управления краном с помощью радиоуправления с точки зрения экономии средств заключается в улучшении обзора для оператора. Поскольку для управления краном с земли требуется только один оператор, вам больше не нужна команда из двух или трех рабочих, управляющих краном из кабины и с пола для подъема, перемещения и опускания грузов с помощью ручных сигналов. Производительность также может быть повышена за счет лучшей видимости, помогающей быстрее позиционировать груз и устранять повреждения, поскольку оператор может лучше оценивать нагрузку и устранять препятствия с земли.

Усовершенствованные инженерные радиоуправления также могут предоставлять диагностические данные и данные оператору крана или специалисту по обслуживанию, который обслуживает или проверяет мостовой кран на месте. Эти передовые радиосистемы могут предоставлять данные о:

- времени работы

- приводах

- весе на крюке

- количестве сделанных захватов или крюков

- диагностике или кодах неисправностей для проблем, требующих обслуживания

в случае возникновения проблемы или код неисправности, требующий обслуживания, техник по обслуживанию кранов может получить информацию прямо с радиоуправления, вместо того, чтобы подниматься на подъемнике, чтобы копаться и искать причину проблемы.

Недостатки использования радиоуправления

Радиоуправление краном не рекомендуется для кранов класса A или класса B, которые не используются очень часто. Причина в том, что элементы управления работают от батарей, и существует повышенная вероятность того, что батареи разрядятся или не будут полностью заряжены, когда кран должен работать.

Опять же, поскольку эти элементы управления работают от сменных или перезаряжаемых батарей, в радиоуправлении необходимо часто проверять или заменять батареи, что может вызвать головную боль для оператора и повлиять на производительность, если не обслуживать его должным образом.

Еще одним недостатком использования радиоуправления для управления мостовым краном является то, что оно более восприимчиво к повреждениям, поскольку это портативное устройство. Несмотря на то, что он изготовлен из прочного пластика и резины, он все же может получить повреждения, которые могут повлиять на его функциональность при многократном падении.

Хотя это и не очень распространено, существуют среды, создающие собственные радиоволны, которые могут мешать работе мостового крана. Примером может служить объект, выполняющий процедуры индукционного нагрева или индукционной сварки. Радиоволны, создаваемые во время этих процессов, могут нарушить связь между передатчиком и приемником радио.

Наконец, поскольку передатчик не привязан к крану, его можно потерять, если заранее не определить центральное место хранения.

Подвесной пульт управления для мостовых кранов

Подвесной пульт управления свисает с подъемника или с отдельной фестонной направляющей и позволяет оператору управлять краном и грузом, когда он движется по пути.

Ручной контроллер с кнопками подключается непосредственно к лебедке или отдельной фестонной направляющей и свисает вниз для использования оператором. Оператор держит подвесной пульт управления и идет вместе с краном и грузом, перемещая его по взлетно-посадочной полосе. Оператор также может расположить подъемник сбоку и управлять подъемным движением крюка вверх и вниз с помощью подвесного пульта управления.

Оператор также может расположить подъемник сбоку и управлять подъемным движением крюка вверх и вниз с помощью подвесного пульта управления.

Преимущества использования подвесных пультов управления

Несколько лет назад подвесные пульты управления использовались почти во всех типах систем мостовых кранов. Когда цены на системы радиоуправления упали, они стали более широко использоваться. Подвесные системы по-прежнему очень популярны сегодня из-за их надежности и эргономических изменений конструкции, которые делают их более удобными для оператора. Современный дизайн подвески намного меньше и легче, и им можно управлять одной рукой.

Самым важным преимуществом подвесных пультов управления является их надежность. Поскольку они жестко подключены к лебедке или фестонной системе, между удаленным радиопередатчиком и приемником нет помех.

Благодаря своей прочной конструкции подвесные пульты управления обладают высокой устойчивостью к механическим повреждениям и загрязнениям. Некоторые из преимуществ их конструкции включают:

Некоторые из преимуществ их конструкции включают:

- Высокая ударопрочность – оператор не может уронить его, так как он подвешен на кране

- Устойчивость к коррозии, влаге, пыли, грязи и грязи

- Изолированная конструкция обеспечивает ударопрочность

- Эргономичный дизайн для комфорта и снижения утомляемости оператора

они идеально подходят для кранов с более низкими классами рабочего цикла. Поскольку он жестко подключен к системе электрификации, элементы управления краном всегда будут под напряжением, поэтому оператору не нужно беспокоиться о замене или зарядке аккумуляторов крана, который не используется слишком часто. Часто подвесные пульты управления являются предпочтительным методом управления для взрывозащищенных кранов.

По сравнению с радиоуправлением брелок всегда легко доступен, так как он свисает с самого крана. Оператору не нужно беспокоиться о его поиске или отслеживании, как если бы он работал с радиопередатчиком.

Недостатки использования подвесных пультов управления

Основным недостатком подвесных пультов управления является то, что оператор постоянно находится рядом с грузом. Особенно при работе с тяжелыми грузами и/или опасными материалами, такими как горячие металлы или химикаты, размещение оператора рядом с грузом может увеличить вероятность несчастного случая или воздействия вредных материалов.

Еще одним серьезным недостатком является то, что оператору приходится следовать за грузом по полу помещения, а это может увеличить риск спотыкания или падения. Оператор должен знать о материалах или препятствиях на полу, а также знать, где работают его коллеги и какие механизмы или оборудование работают поблизости.

Мостовые краны, которые находятся в интенсивном рабочем цикле, могут быстро перемещаться вверх и вниз по взлетно-посадочной полосе, и оператору может быть трудно или невозможно поддерживать работу подвесной системы. В ситуациях, когда используется технологический кран или кран класса D, E или F, оператору гораздо практичнее управлять краном из кабины или с помощью радиоуправления.

Наконец, кнопочные элементы управления могут зацепиться за механизмы или другие препятствия в крановом отсеке, что может привести к отсоединению подвесного пульта управления от крана. Кроме того, провода внутри кабеля кнопки могут со временем оборваться из-за натяжения и зацепления за препятствия и препятствия при движении вниз по пролету крана.

Подведение итогов

Если ваши крановщики должным образом обучены, подвесное и радиоуправление являются хорошими средствами безопасного управления движением крана и подъемника.

Если ваши крановщики прошли надлежащее обучение, подвесные пульты управления и радиоуправление являются хорошими вариантами для безопасного управления движением крана и подъемника.

В то время как подвесные пульты управления были стандартом в течение многих лет, радиоуправления стали более надежными, а цена снизилась, поэтому теперь они чаще используются в стандартных крановых системах. Тем не менее, прочность и надежность подвесного пульта управления по-прежнему делает его популярным выбором при проектировании крановых систем для наших клиентов.

В случае отсутствия конкретных данных для расчета коэффициента К могут быть приняты во внимание качественные характеристики.

В случае отсутствия конкретных данных для расчета коэффициента К могут быть приняты во внимание качественные характеристики. 4 Характеристика механизмов грузоподъемных машин по группам режима работы

4 Характеристика механизмов грузоподъемных машин по группам режима работы