Содержание

Методы измерения резьбы на производстве и в домашних условиях — РИНКОМ

Методы измерения резьбы на производстве и в домашних условиях — РИНКОМ

Главная

Статьи

Методы измерения резьбы на производстве и в домашних условиях

Методы измерения резьбы на производстве и в домашних условиях

2 апреля 2021

Гирин Кирилл

измерить

резьба

Содержание

- Какие дефекты можно выявить при контроле?

- Приборы для контроля резьбы

- Приборы активного контроля

- Измерение резьбы методом трех проволочек

- Измерение шага резьбы

- Измерение среднего диаметра резьбы

- Измерение наружного диаметра резьбы

- Измерение внутреннего диаметра резьбы

- Измерение профиля резьбы

- Где купить инструменты для измерения резьбы?

При измерении резьбы уточняют ее соответствие таким параметрам, как внутренний, наружный и средний диаметры, шаг и длина. С этой целью используют специальные и универсальные инструменты. Подходящий измерительный прибор выбирают с учетом типа резьбы и необходимой точности измерений. Первоначально контролируют средний диаметр, шаг и форму профиля, после этого — внутренний и внешний диаметры.

С этой целью используют специальные и универсальные инструменты. Подходящий измерительный прибор выбирают с учетом типа резьбы и необходимой точности измерений. Первоначально контролируют средний диаметр, шаг и форму профиля, после этого — внутренний и внешний диаметры.

Измерение резьбы выполняют с помощью разных инструментов

Есть два основных метода измерения резьбы:

- метод дифференцирования, когда каждый параметр проверяют отдельно;

- метод комплексной проверки, когда все параметры контролируют совместно бесшкальными инструментами.

Для измерения трубной и конической резьб обычно используют калибры, которые позволяют проверить размеры, форму и взаимное расположение поверхностей детали.

Какие дефекты можно выявить при контроле?

Контроль резьбовых поверхностей позволяет выявить следующие дефекты соединений.

Рваная нарезка. Дефект образуется, если диаметры отверстия и стержня отличаются от номинальных. Причиной также может стать недостаточная острота режущего инструмента. Предупредить проблему позволяет тщательный контроль всех диаметров и использование режущего инструмента нормальной степени заточки.

Дефект образуется, если диаметры отверстия и стержня отличаются от номинальных. Причиной также может стать недостаточная острота режущего инструмента. Предупредить проблему позволяет тщательный контроль всех диаметров и использование режущего инструмента нормальной степени заточки.

Тупая нарезка. Дефект проявляется, если номинальный диаметр меньше диаметра отверстия, но больше диаметра стержня. При нарезании профиль становится неполным. Избежать дефекта позволит точное измерение диаметров перед нарезкой резьбы.

Конусность резьбы. Дефект появляется, если режущий инструмент срезает лишний металл. Проблему решают, соотнося установленные размеры детали и инструмента.

Тугая нарезка. Если размерность детали не соблюдается, а инструмент имеет шероховатую резьбу, резание происходит с трудом. Дефект можно предупредить, предварительно измерив параметры заготовки и подобрав режущий инструмент оптимального размера.

Приборы для контроля резьбы

Для комплексного контроля и измерения наружных метрических резьб используют жесткие предельные калибры-кольца (ГОСТ 17763-72 и ГОСТ 17764-72), а также резьбовые скобы. Внутренние резьбы контролируют резьбовыми калибрами-пробками (ГОСТ 17756-72 и ГОСТ 17759-72). При использовании резьбовых калибров-пробок и колец в качестве комплексного измерителя выступает проходной калибр. Непроходной калибр используют, чтобы измерить предельный размер среднего диаметра.

Внутренние резьбы контролируют резьбовыми калибрами-пробками (ГОСТ 17756-72 и ГОСТ 17759-72). При использовании резьбовых калибров-пробок и колец в качестве комплексного измерителя выступает проходной калибр. Непроходной калибр используют, чтобы измерить предельный размер среднего диаметра.

Калибр-кольцо М 1.1х0.25 6h ПР для комплексного контроля и измерения наружных метрических резьб

При поэлементном контроле наружный диаметр болта проверяют любым приборами, которые обычно применяются для контроля диаметра валов. А внутренний диаметр гайки — приспособлениями для контроля отверстий.

Для контроля среднего диаметра используют контактный и бесконтактный методы. Первый основан на применении вставок в микрометр или трех проволочек.

Измерение среднего диаметра вставками резьбового микрометра

Резьбовым микрометром со вставками проводят измерение среднего диаметра треугольной резьбы с углами профиля 60 и 55 градусов. Измерение проводят в пределах от 0 до 350 мм. Для каждого интервала в 25 мм используют или отдельный микрометр, или специальные сменные пятки.

Измерение проводят в пределах от 0 до 350 мм. Для каждого интервала в 25 мм используют или отдельный микрометр, или специальные сменные пятки.

Резьбовой микрометр МВМ-50 GRIFF со вставками для измерения среднего диаметра

Стандартный комплект включает две вставки: призматическую, которая ставится вместо пятки микрометра, и конусную, устанавливаемую в отверстие микрометрического винта.

Микрометр может оснащаться одним из пяти комплектов вставок, который выбирают в зависимости от шага проверяемой резьбы: 0,4–0,5; 0,6–0,8; 1–1,5; 1,75–2,5; 3–4,5 мм.

Контроль шага резьбы и угла профиля индикаторными измерительными приборами

Измерение шага резьбы и угла профиля производят, используя микроскопы и проекторы. При этом средний диаметр внутренней резьбы контролируют:

- индикаторными приборами с раздвижными полупробками;

- индикаторными приборами с раздвижными вставками;

- горизонтальными оптиметрами с помощью измерительных дуг с шаровыми измерительными наконечниками.

Измерять размеры деталей в ходе обработки удобно с помощью индикаторного приспособления. Благодаря особой конструкции упорной планки такое приспособление позволяет установить в удобном месте держатель индикатора. Приспособление универсально и может использоваться как при расточке, так и при обточке.

Индикаторное приспособление для активного контроля размеров при обработке на токарном станке

Применение индикаторов и установочных колец с номинальным размером обрабатываемого отверстия уменьшает время на предварительные операции и обеспечивает высокую точность измерения внутренних размеров резьбы.

При обработке отверстий резец настраивают по индикатору на снятие первой стружки с припуском 0,1–0,2 мм на сторону. После этого показания индикатора замеряют, а первую стружку снимают. Полученный размер отверстия замеряют индикаторным прибором, настроенным по установочному кольцу с номинальным размером отверстия. При настройке индикаторный прибор устанавливают на ноль.

При настройке индикаторный прибор устанавливают на ноль.

Измерив отверстие, уточняют, какой слой металла требуется снять, чтобы получить окончательный размер отверстия. Затем по индикатору резец устанавливают под расточку чистового отверстия. Этот способ измерения упрощает расточку отверстий по 2 и 3 классам точности.

Если партия деталей велика, удобнее вначале выполнить предварительную расточку всех изделий с припуском 0,3–0,5 мм на диаметр, а затем за один проход жестким резцом завершить чистовую расточку. Использование индикаторных приспособлений позволяет работать уверенно и с большой точностью. Однако индикатор не отменяет необходимости использования предельных калибров. Измерение резьбы калибром — обязательная процедура, которая требуется для окончательного контроля размера.

Приборы активного контроля

Один из самых прогрессивных методов измерения параметров резьбы считается активный. Он особенно востребован в условиях массового и крупносерийного производства. Устройства активного контроля позволяют автоматически контролировать ход технологического процесса и обеспечивают необходимую точность обработки.

Устройства активного контроля позволяют автоматически контролировать ход технологического процесса и обеспечивают необходимую точность обработки.

Устройства активного контроля обычно включают в конечный цикл обработки и по итогам проверки подают команду на наладку режущего инструмента. Есть и второй способ — проверять размеры изделия в ходе обработки, чтобы сразу контролировать величины перемещения, режимы резания и другие параметры. Приборы активного контроля такого типа используют на станках с числовым программным управлением.

Для автоматического контроля и наладки используют приборы контактного и бесконтактного действия. В первом случае наконечник прибора вступает в контакт с измеряемым изделием и может быть причиной погрешностей. Чтобы исключить такую возможность, наконечники приборов активного контроля изготавливают из твердых сплавов и алмазов.

Измерение резьбы методом трех проволочек

Для измерения среднего диаметра резьбы часто пользуются методом трех проволочек. Диаметр определяют, накладывая проволочки одного размера на впадины резьбовых соединений. Параметры получившейся конструкции измеряют микрометром. На итоговые результаты вычислений сильно влияет погрешность профиля. Чтобы устранить ее, проволочки накладывают на профиль таким образом, чтобы они соединялись на том уровне, где ширина впадин будет равна ширине выступов.

Диаметр определяют, накладывая проволочки одного размера на впадины резьбовых соединений. Параметры получившейся конструкции измеряют микрометром. На итоговые результаты вычислений сильно влияет погрешность профиля. Чтобы устранить ее, проволочки накладывают на профиль таким образом, чтобы они соединялись на том уровне, где ширина впадин будет равна ширине выступов.

Использование метода трех проволочек для измерения резьбы

При этом проволочки должны быть расположены таким образом:

- 1-я лежит на впадине с левой стороны;

- 2-я и 3-я на впадинах противоположной стороны.

Необходимо следить, чтобы во время измерения деталь не деформировалась, а проволочки не гнулись.

Размер всех трех проволочек, используемых для измерения среднего диаметра резьбы этим методом, выбирают по специальной таблице с учетом шага и угла профиля резьбы. Идеальным считают диаметр d = tg α /2c, где cs шаг, а α /2 угол профиля проверяемой резьбы.

Кроме среднего диаметра методом трех проволочек измеряют диаметр трапецеидальной резьбы.

Измерение шага резьбы

Для измерения шага резьбы используют штангенциркуль или линейку. Для этого определяют длину нескольких шагов и делят ее на количество шагов. Шаг внутренней и внешней резьбы определяют резьбомером. Каждая пластинка указывает на величину шага. При этом пластинки выбирают таким образом, чтобы зубья плотно входили в резьбу. Благодаря этому шаг совпадает с шагом на пластине.

Для измерения шага резьбы используют стандартные линейки с миллиметровыми и дюймовыми делениями и резьбомеры. Результаты вычисления шага линейкой неточные, так что главной задачей при замерах является нахождение количества витков, которые приходятся на единичный шаг резьбы. Допустим, если на 1 дюйм приходится 5 витков, шаг будет равен 1/5 дюйма. Чтобы было удобно, результаты в дюймах переводят в миллиметры.

Чтобы измерить шаг резьбы корректно, необходимо быть в курсе следующих хитростей:

- следует измерять не отдельные участки, а целую часть профиля детали;

- перед измерением необходимо подсчитать целое количество витков;

- шаг резьбы определяют после замера глубины и основных параметров резьбового соединения.

Итогом измерений будет усредненное значение шага. Погрешность в расчетах зависит от того, насколько правильно нарезана резьба на деталь.

Резьбомер предоставляет наиболее точные результаты измерений шага трубной и конической резьбы, поскольку он работает с самыми маленькими расстояниями. В конструкции предусмотрены пластины из сплавов железа. Каждая пластина имеет вырезы, равные профилю нарезки и ее шагу.

Для определения величины шага резьбомер прикладывают к детали. При этом необходимо следить, чтобы пластина была параллельна оси нарезки и совпадала по размеру с отверстием резьбы.

Измерение среднего диаметра резьбы

Для измерения среднего диаметра резьбы необходимо использовать резьбовой микрометр в комплекте с разными наконечниками (один с конусом, второй с вырезом). Предел измерения указывают обычно на самих средствах измерения. Так, маркировка М 3–5 обозначает, что комплект позволяет измерить резьбу с шагом 3; 3,5; 4; 4,5 и 5 мм.

Вставки к резьбовому микрометру

Для измерения среднего диаметра резьбы пользуются микрометром. Сменные наконечники инструмента вставляются в отверстие винта и позволяют добиться максимально точных измерений.

Если в качестве результата достаточно усредненных значений, вместо микрометра допускается использовать кронциркуль. По конструкции он представляет собой шариковые наконечники, размеры которых должны совпадать с типом и шагом резьбового соединения. Чтобы узнать средний диаметр, наконечники кронциркуля необходимо выставить по резьбовому калибру. Затем процедуру повторяют с боковыми сторонами детали. Для оценки результатов измерений используют резьбовые скобы. А точность диаметра проверяют, сравнивая полученную резьбу с шаблоном.

Для контроля среднего диаметра резьбы, состоящей максимум из двух витков, пользуются методом двух проволочек. Измерение производят следующим образом: на противоположные выступы и впадины резьбы накладывают проволоки, диаметр которых совпадает с одной из табличных единиц. При этом расстояние между концами проволочек демонстрирует средний диаметр детали. Для каждого из классов точности создаются отдельные проволоки, соответствующие ГОСТ 2475-88. При выведении конечных чисел берут во внимание возможную погрешность, потому что метод двух проволочек не позволяет добиться точных значений.

При этом расстояние между концами проволочек демонстрирует средний диаметр детали. Для каждого из классов точности создаются отдельные проволоки, соответствующие ГОСТ 2475-88. При выведении конечных чисел берут во внимание возможную погрешность, потому что метод двух проволочек не позволяет добиться точных значений.

Еще один метод измерения среднего диаметра резьбы состоит в использовании микроскопа. Прибор прикладывают к боковой стороне профиля заготовки, а окуляры наводят на изображение профиля с каждой стороны, чтобы определить его размер. Значения, которые были получены в результате измерений, складывают и делят на количество сторон. Полученное среднее арифметическое — это и есть средний диаметр резьбового соединения.

Измерение наружного диаметра резьбы

Для измерения наружной резьбы используют микрометрические инструменты, основой конструкции которых служат микровинты. Контроль выполняют по такой схеме.

- Микровинты прикладывают к профилю резьбы.

Положение инструмента корректируют, несколько раз вращая микрометр.

Положение инструмента корректируют, несколько раз вращая микрометр. - Записывают величину профиля нарезки для одной стороны. Значение рассчитывают, ориентируясь на цену деления на шкале микровинтов.

- Микрометр прикладывают к противоположному концу профиля и вычисляют его размер.

- Результат измерения наружного диаметр резьбы узнают, отняв от результата первого вычисления результат второго.

Измерение внутреннего диаметра резьбы

Измерение внутренней резьбы производят кронциркулем. Инструмент устанавливают на шаблонную деталь по резьбовому калибру, а затем сравнивают с исходным внутренним диаметром резьбового соединения. Для получения точных значений кронциркуль необходимо расположить под углом к измеряемой оси.

Также для измерения внутреннего диаметра резьбы можно использовать приборы для цилиндрической резьбы. Это связано с тем, что внутренний диаметр обладает гладкой поверхностью и идеально подходит для формы наконечников, используемых в этих инструментах. Полученные результаты проверяют, используя калибры-пробки.

Полученные результаты проверяют, используя калибры-пробки.

Измерение профиля резьбы

Для измерения профиля резьбы используют такой инструмент, как микроскоп, а контроль производят с помощью профилей. Процедура проводится в такой последовательности.

- Нормальным кольцом с резьбой измеряют внешний диаметр.

- На винт надевают кольцо, которое демонстрирует точность резьбы покачиванием.

- Диаметр координируют, пользуясь стандартной пробкой с резьбой. При этом ее выступающий гладкий конец одновременно служит инструментом для контроля диаметра резьбового отверстия.

Где купить инструменты для измерения резьбы?

Купить необходимые инструменты для измерения резьбы вы можете в интернет-магазине «Ринком». В наличии всегда есть:

- штангенциркули;

- щупы;

- микрометры;

- калибры.

Оформить заказ с доставкой по России вы можете прямо на сайте. Возможно изготовление измерительного инструмента по вашим чертежам. Размер партии изделий не ограничен. я

Возможно изготовление измерительного инструмента по вашим чертежам. Размер партии изделий не ограничен. я

Больше полезной информации

Полезные обзоры и статьи

Все статьи

27 марта 2023

Режущий инструмент по металлу

23 января 2023

Фрезы со сменными пластинами

9 января 2023

Нарезание резьбы метчиком

23 декабря 2022

Дефекты резьбы

Все статьи

Подписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Каталог

Корзина

Сравнить

Вход

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

ГОСТ 6111-52 — Резьба коническая дюймовая с углом профиля 60 градусов

ГОСТ 6111-52

Группа Г13

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РЕЗЬБА КОНИЧЕСКАЯ ДЮЙМОВАЯ С УГЛОМ ПРОФИЛЯ 60°

Дата введения 1952-10-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроения

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Управлением по стандартизации при Совете Министров СССР от 10.01.52

3. ВЗАМЕН ОСТ 20010-38

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 3262-75 | Вводная часть |

ГОСТ 6211-81 | « |

ГОСТ 6485-69 | 2, 3 |

ГОСТ 19853-74 | 1 |

5. Ограничение срока действия снято по Постановлению Госстандарта от 18.12.84 N 4538 (ИУС 3-85)

Ограничение срока действия снято по Постановлению Госстандарта от 18.12.84 N 4538 (ИУС 3-85)

6. ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в декабре 1969 г., декабре 1984 г. (ИУС 1-70, 3-85)

Настоящий стандарт распространяется на резьбовые соединения топливных, масляных, водяных и воздушных трубопроводов машин и станков.

Примечания:

1. В трубопроводах из стальных водо-газопроводных труб по ГОСТ 3262 соединения с конической резьбой должны выполняться по ГОСТ 6211.

2. (Исключен, Изм. N 2).

I. РАЗМЕРЫ

1. Профиль и размеры конической дюймовой резьбы с углом профиля 60° должны соответствовать черт.1 и табл.1.

Черт.1 — Коническая дюймовая резьба

; ; ; конусность

Черт.1

Шаг резьбы измеряют параллельно оси резьбы.

Биссектриса угла профиля перпендикулярна к оси резьбы.

Пример условного обозначения конической резьбы :

KГОСТ 6111-52

(Измененная редакция, Изм. N 2).

N 2).

Таблица 1

Размеры в миллиметрах

Обозначение, размера резьбы, дюймы | Число ниток на | Шаг резьбы | Длина резьбы | Диаметр резьбы в основной плоскости | Внутренний диаметр резьбы у торца трубы | Рабочая высота витка | |||

рабочая | от торца трубы до основной плоскости | наружный | внутренний | ||||||

27 | 0,941 | 6,5 | 4,064 | 7,142 | 7,895 | 6,389 | 6,135 | 0,753 | |

7,0 | 4,572 | 9,519 | 10,272 | 8,766 | 8,480 | ||||

18 | 1,411 | 9,5 | 5,080 | 12,443 | 13,572 | 11,314 | 10,997 | 1,129 | |

10,5 | 6,096 | 15,926 | 17,055 | 14,797 | 14,416 | ||||

14 | 1,814 | 13,5 | 8,128 | 19,772 | 21,223 | 18,321 | 17,813 | 1,451 | |

14,0 | 8,611 | 25,117 | 26,568 | 23,666 | 23,128 | ||||

1 | 2,209 | 17,5 | 10,160 | 31,461 | 33,228 | 29,694 | 29,059 | 1,767 | |

18,0 | 10,668 | 40,218 | 41,985 | 38,451 | 37,784 | ||||

18,5 | 46,287 | 48,054 | 44,520 | 43,853 | |||||

2 | 19,0 | 11,074 | 58,325 | 60,092 | 56,558 | 55,866 | |||

Примечания:

1. При свинчивании без натяга трубы и муфты с номинальными размерами резьбы основная плоскость резьбы трубы совпадает с торцом муфты.

При свинчивании без натяга трубы и муфты с номинальными размерами резьбы основная плоскость резьбы трубы совпадает с торцом муфты.

2. Размер справочный.

3. Вместо резьбы допускается применять коническую резьбу М6х1 по ГОСТ 19853.

4. Число витков с полным профилем в резьбовом сопряжении не должно быть менее двух.

5. Допускается уменьшать размер (расстояние от основной плоскости до торца трубы), при этом должно быть соблюдено требование п.4 в отношении размеров .

II. ДОПУСКИ

2. Резьбу трубы (наружную) проверяют по среднему диаметру резьбовым калибром-кольцом по ГОСТ 6485. Осевое смещение основной плоскости трубы (черт.2) относительно номинального расположения не должно превышать (шаг резьбы).

Черт.2 — Резьба трубы (наружная)

Черт.2

(Измененная редакция, Изм. N 1, 2).

3. Резьбу муфты (внутреннюю) проверяют по среднему диаметру резьбовым калибром-пробкой по ГОСТ 6485. Осевое смещение основной плоскости муфты (черт. 3) относительно номинального расположения не должно превышать (шаг резьбы).

3) относительно номинального расположения не должно превышать (шаг резьбы).

Черт.3 — Резьба муфты (внутренняя)

Черт.3

(Измененная редакция, Изм. N 1, 2).

4. Разность размеров должна быть не менее разности указанных в табл.1 номинальных размеров и .

5. Отклонение расстояний вершин и впадин резьбы трубки и муфты от линии среднего диаметра резьбы ( и по черт.4) не должны превышать приведенных в табл.2.

Таблица 2

Обозначение размера резьбы | ||

мм | ||

и | 0,3765 | -0,045 |

и | 0,5645 | -0,065 |

и | 0,7255 | -0,085 |

0,8835 | ||

Черт.

4 — Отклонение расстояний вершин и впадин резьбы трубки и муфты от линии среднего диаметра резьбы

4 — Отклонение расстояний вершин и впадин резьбы трубки и муфты от линии среднего диаметра резьбы

Черт.4

(Измененная редакция, Изм. N 2).

6. Отклонения половины угла профиля, угла уклона () и отклонение по шагу резьбы (отклонения расстояний между любыми витками) не должны превышать приведенных в табл.3.

Таблица 3

Обозначение размера резьбы | Пред. откл. | ||||

половины угла профиля | угла уклона | по шагу резьбы | |||

для наружной резьбы | для внутренней резьбы | на длине до 10 мм | на длине св. 10 мм | ||

мм | |||||

и | ±1° | ±0,02 | ±0,04 | ||

(Измененная редакция, Изм. N 1, 2).

N 1, 2).

Профили резьбы — Определение переменных на резьбе

Профили резьбы — Определение переменных на резьбе

В сегодняшней статье мы более подробно рассмотрим профили резьбы. Основное внимание уделяется внешнему диаметру, диаметру сердцевины, диаметру боковой поверхности.

Определители диаметров резьбы

Резьба в основном определяется следующими размерами диаметра:

Наружный диаметр:

Наружный диаметр (d, D) является наибольшим диаметром резьбы. Обозначение резьбы определяется наружным диаметром. Поэтому его также называют номинальным диаметром. Это диаметр «воображаемого» цилиндра, охватывающего вершины профиля наружной резьбы и впадины резьбы внутренней резьбы.

Диаметр сердечника:

Диаметр сердечника (d1, D1) — это наименьший диаметр резьбы. Это диаметр «воображаемого» цилиндра (внутреннего цилиндра), который исключает вершины профиля внутренней резьбы или впадины профиля наружной резьбы.

Делительный диаметр:

Диаметр боковой поверхности (d2, D2) расположен по центру между наружным диаметром и диаметром сердцевины. Среди прочего требуется определить угол подъема резьбы. Это диаметр «воображаемого» цилиндра (бокового цилиндра), цилиндрическая поверхность которого прорезает профиль резьбы таким образом, что ширина вырезаемых в результате впадин и вершин профиля одинакова.

Среди прочего требуется определить угол подъема резьбы. Это диаметр «воображаемого» цилиндра (бокового цилиндра), цилиндрическая поверхность которого прорезает профиль резьбы таким образом, что ширина вырезаемых в результате впадин и вершин профиля одинакова.

Угол подъема резьбы можно определить по следующей формуле:

Tan α = P / d2 x π .

Минимальные и максимальные размеры наружного диаметра, диаметра боковой поверхности и диаметра сердцевины указаны в таблице предельных размеров DIN 13 – 20. Предельные размеры указаны для общепринятых классов точности.

Определители углов на резьбе:

Угол профиля β и угол подъема π определяют геометрическую форму резьбы. Угол подъема резьбы можно определить по следующей формуле: Тан α знак равно P / d2 x π .

Размер бокового угла определяет предполагаемое использование резьбы. Нити крепления имеют больший угол при вершине, нити движения — меньший угол при вершине. Следовательно, и здесь форма следует за функцией. В принципе резьба имеет три функции: соединяет (винт и гайка), двигает (веретено в тисках) и «усиливает» силы (домкрат, пресс для вина). Давайте теперь посмотрим на некоторые типичные профили резьбы:

Следовательно, и здесь форма следует за функцией. В принципе резьба имеет три функции: соединяет (винт и гайка), двигает (веретено в тисках) и «усиливает» силы (домкрат, пресс для вина). Давайте теперь посмотрим на некоторые типичные профили резьбы:

Здесь вы можете увидеть профиль резьбы пилы:

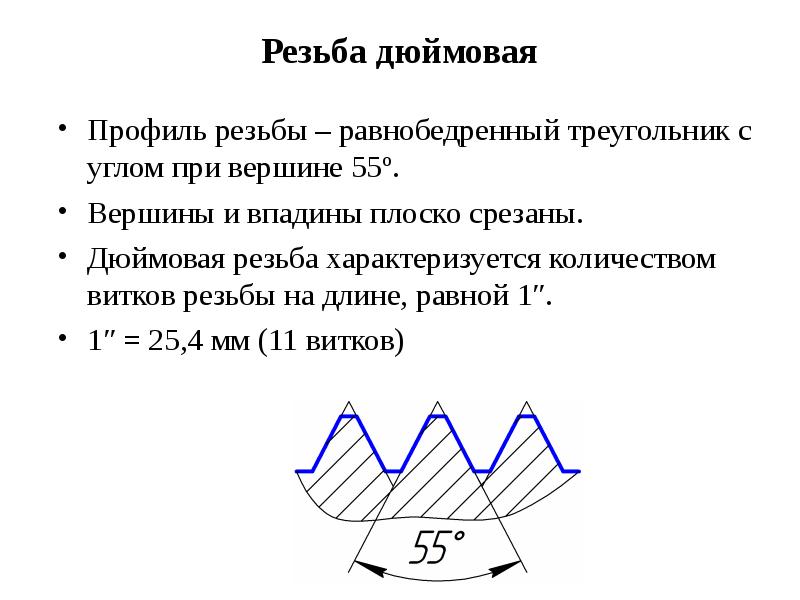

Остроконечная резьба имеет угол наклона 60° (метрическая система) или 55° (метрическая система Витворта) и используется в качестве крепежной резьбы. Они предназначены для затягивания гаек и болтов. Они имеют большой угол наклона и малый угол тангажа. Это приводит к большему трению.

Остроконечная резьба имеет угол наклона 60° (метрическая система) или 55° (метрическая система Витворта) и используется в качестве крепежной резьбы. Они предназначены для затягивания гаек и болтов. Они имеют большой угол наклона и малый угол тангажа. Это приводит к большему трению.

Резьба под пилу имеет боковой угол 33° и асимметричный профиль резьбы. Поэтому они используются там, где на одну сторону воздействует высокая нагрузка.

Поэтому они используются там, где на одну сторону воздействует высокая нагрузка.

Список наиболее важных типов резьб, о которых вам следует знать, можно найти здесь: 13 типов резьбы.

Надеемся, вам понравилась статья.

Что такое профили резьбы и как выбрать правильный?

Профиль резьбы является одним из наиболее важных и неправильно понимаемых аспектов эффективной конструкции укупорочного средства. Выбор правильного профиля резьбы может означать разницу между высококачественной крышкой и крышкой, которая не соответствует вашим потребностям. Каждый профиль резьбы служит определенной цели, поэтому важно понимать различия между ними.

Что такое профиль резьбы?

Представьте, что вы разрезаете колпачок пополам и смотрите на резьбу сбоку. Угол и глубина резьбы в этом поперечном сечении — это то, что мы называем профилем резьбы. Компания Reliable Caps предлагает два различных типа профилей резьбы: стиль «L» и стиль «M». Каждый профиль имеет свои преимущества и недостатки, и выбор правильного зависит от множества факторов. По большей части выбор профиля резьбы не связан с содержимым бутылки (за исключением нескольких исключений) или «безопасностью» крышки. Вместо этого это в основном связано с формой и материалом бутылки. Выбор правильного профиля резьбы для вашей бутылки имеет важное значение для обеспечения надежной посадки крышки с низким риском утечки.

Каждый профиль имеет свои преимущества и недостатки, и выбор правильного зависит от множества факторов. По большей части выбор профиля резьбы не связан с содержимым бутылки (за исключением нескольких исключений) или «безопасностью» крышки. Вместо этого это в основном связано с формой и материалом бутылки. Выбор правильного профиля резьбы для вашей бутылки имеет важное значение для обеспечения надежной посадки крышки с низким риском утечки.

Что такое L-образный или стандартный профиль резьбы?

Наш первый тип профиля резьбы — «L», или стандартный профиль резьбы. Этот профиль резьбы имеет контактную поверхность резьбы под углом 30 градусов и используется для широкого спектра продуктов, от сельского хозяйства до продуктов питания и не только. Стандартный L-образный профиль резьбы менее дорог, его проще изготовить и легче выравнивать, поэтому он является отличным выбором для многих типов крышек, особенно для бутылок с новыми формами или бутылок, изготовленных из таких материалов, как ПЭТ (полиэстер). .

.

Эти профили резьбы также немного менее точны, чем тип «М». К счастью, более новые формы для бутылок требуют меньшей погрешности, и поэтому резьба типа «L» по-прежнему является отличным вариантом для новых форм для бутылок и точных материалов.

Что такое М-профиль или модифицированный контрфорсный профиль резьбы?

Второй профиль резьбы, который мы предлагаем в Reliable Caps, — это профиль «M», или модифицированный контрфорс. Наш модифицированный профиль контрфорсной резьбы имеет контактную поверхность резьбы под углом 10 градусов. Профили резьбы типа «M» прочнее, чем тип «L», и могут использоваться для самых разных крышек, но чаще всего используются для больших или тяжелых бутылок, таких как 2,5-литровые бутылки или старые формы для бутылок.

В то время как форма «L» более современна и ее легче изготавливать и выравнивать, форма «M» обеспечивает более надежную посадку и допускает большую погрешность на старых формах для бутылок. Большая контактная поверхность между резьбой на бутылке и резьбой на крышке также обеспечивает лучшее сопротивление обратному откручиванию, что отлично подходит для бутылок с более агрессивными химическими веществами, помогая предотвратить утечку и обратное откручивание. В то время как другие производители крышек отказались от модифицированного контрфорса, потому что его намного сложнее изготовить, мы по-прежнему производим эти крышки для клиентов, которые ищут этот стиль закрытия. Вы даже можете запросить резьбу этого типа из другой смолы, чтобы обеспечить дополнительный уровень защиты во время транспортировки для продуктов, которые проходят длительные процессы доставки.

Большая контактная поверхность между резьбой на бутылке и резьбой на крышке также обеспечивает лучшее сопротивление обратному откручиванию, что отлично подходит для бутылок с более агрессивными химическими веществами, помогая предотвратить утечку и обратное откручивание. В то время как другие производители крышек отказались от модифицированного контрфорса, потому что его намного сложнее изготовить, мы по-прежнему производим эти крышки для клиентов, которые ищут этот стиль закрытия. Вы даже можете запросить резьбу этого типа из другой смолы, чтобы обеспечить дополнительный уровень защиты во время транспортировки для продуктов, которые проходят длительные процессы доставки.

Как выбрать правильный профиль резьбы?

Преимущества и недостатки, которые мы описали для каждого типа профиля резьбы, помогут вам начать работу с учетом ваших конкретных потребностей в укупорке. Если у вас есть какие-либо вопросы или вам просто нужна дополнительная помощь в процессе принятия решений, мы всегда готовы предложить индивидуальную помощь с вашими приказами о закрытии.